高速钢复合轧辊是利用具有高硬度,尤其是具有很好的红硬性、耐磨性和淬透性的高速钢作为轧辊的工作层,用韧性满足要求的高强度球墨铸铁作

为轧辊的芯部材料,把工作层和芯部以冶金结合的方式复合起来的高性能轧辊。

高速钢的基体中固溶有大量合金元素,使得淬火后高速钢中有大量的残余奥氏体,过多的残余奥氏体使得轧辊在冷热疲劳过程中产生裂纹的倾向增大。因此,通过热处理将淬火组织中的残余奥氏体转变为马氏体是提高热稳定性能的一个重要途径。另一方面,通过热处理可以使固溶在基体中的合金元素析出,形成高熔点、高硬度的MC型碳化物颗粒,提高二次硬化能力[1]。本文研究了1050℃空淬下,不同回火工艺对高速钢轧辊显微组织中残余奥氏体和硬度的影响,通过对热处理后轧辊中残余奥氏体和碳化物含量的测量和分析,确定最优的高速钢回火工艺参数,为工业生产提供了科学依据。

1试验材料和测试方法

1.1实验材料来自国内某轧辊厂,复合轧辊高速钢工作层的成分见表1。

1.2淬火工艺

本实验所用材料是从大块高速钢铸态试样用钼切割的方法切成

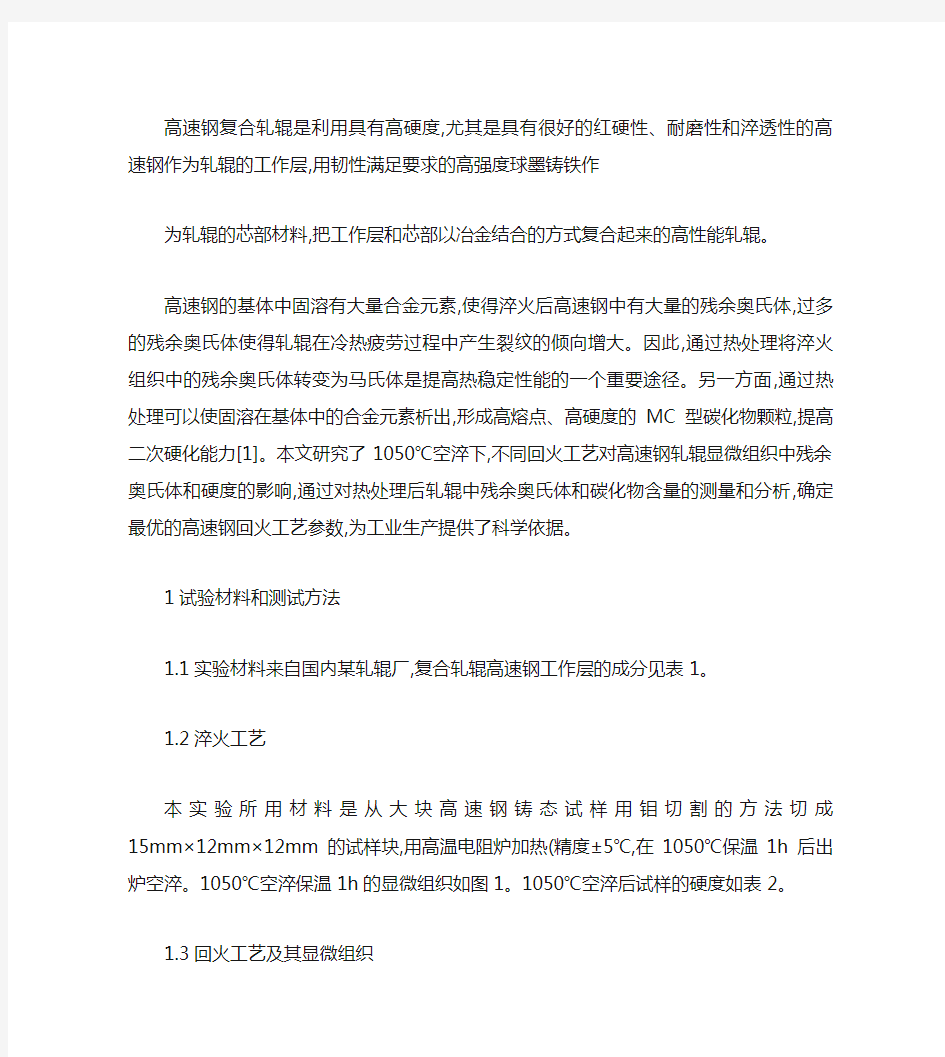

15mm×12mm×12mm的试样块,用高温电阻炉加热(精度±5℃,在1050℃保温1h 后出炉空淬。1050℃空淬保温1h的显微组织如图1。1050℃空淬后试样的硬度如表2。

1.3回火工艺及其显微组织

为减少试验次数,设计了三因素(回火温度、保温时间和回火次数三水平回火工艺正交表,选用正交表L9(34表格[2],其因素和水平选择的依据如下。

(1回火温度的选择。200~300℃时残余奥氏体转变为下贝氏体或回火马氏体,到300℃时残余奥氏体分解基本结束[3]。当回火温度低于350℃时,只

表2空淬后试样的硬度

热处理工艺硬度HRC平均值HRC 1050℃保温1h空淬64.864.063.865.064.4

回火工艺对高速钢

轧辊残余奥氏体和硬度的影响

Influence of the Tempering Technology on Retained Austenite

and Hardness of High-Speed Steel Rolls

栗重浩1姚三九1杨仁康1王武宏1甘宅平2刘永志2

(1.武汉理工大学材料科学与工程学院,武汉430070;2.武汉钢铁集团轧辊制造公司,武汉430070

摘要:采用正交表L

9

(34设计高速钢轧辊淬火后的回火工艺;经XRD分析,采用K值法定量测量不同热处理工艺下高速钢轧辊中残余奥氏体和碳化物的含量;通过方差分析确定残余奥氏体最少和硬度达到HRC71以上的最优热处理工艺。

关键词:高速钢轧辊,XRD,残余奥氏体,硬度

中图分类号:TG142.45;文献标识码:A;文章编号:1006-9658(200904-4

收稿日期:2009-04-09

文章编号:2009-054

作者简介:栗重浩(1982-,男,硕士研究生,从事高性能金属材料的研究、材料成型和热处理工作

表1高速钢轧辊化学成分(质量百分数,%

C Si Mn Cr Mo V W Nb P S

1.6/

2.00.3/1.00.3/1.04.0/8.04.0/6.0

3.0/5.01.5/2.50.5/1.5<0.08<0.05

图11050℃空淬后试样的显微组织

(a(b

100μm50μm

能消除内应力,对硬度影响不大。为使更多碳化物析出,提高二次硬化能力,且350℃回火时,在以后随炉冷却过程中有更多残余奥氏体分解,回火的最低温度定为350℃。400~500℃回火时,析出的合金碳化物主要是以铬的碳化物为主,原先析出的渗碳体也在此温度下逐渐转化为铬的碳化物,此碳化物比较稳定、不易聚集,这样使高速钢的硬度逐渐升高[5]。而且,马氏体在300~500℃回火得到回火托氏体组织,它具有很高的弹性极限,同时有一定的塑性,可以改善高速钢的力学性能[4]。因此450℃是回火的又一水平温度。500~600℃回火时,一方面析出弥散度很高且不易聚集的钨和钒的碳化物,出现了明显的“弥散硬化”现象;另一方面,由于在回火过程中,残余奥氏体不断析出碳化物,使其碳和合金元素含量都降低,从而提高了它向马氏体转变的温度,在此温度回火后的冷却过程中,转变为回火马氏体[5]。此外,共析成分的奥氏体在A1~550℃温度范围内等温回火时,将发生珠光体转变,转变后的珠光体硬度较低[6]。从这三方面考虑,550℃是回火的上限温度。

(2保温时间和回火次数的选择。高速钢基体中固溶有大量合金元素,使过冷奥氏体等温转变C曲线右移,降低了马氏体转变温度,增加过冷奥氏体的稳定性,使得淬火高速钢中有大量的残余奥氏体,需多次回火消除。一般经三次回火才能完全消除残余奥氏体[7]。回火次数过多,大量碳化物多次共析易聚集长大,韧性和硬度都明显

下降。如果保温时间不足,达不到回火目的,高速钢的力学性能得不到改善。一般保温时间至少一小时。保温时间过长时,一方面碳化物聚集长大,甚至再晶接成网状,使韧性明显降低。另一方面,大多固溶在马氏体中的合金元素大量析出,降低了马氏体的固溶强化效果,基体马氏

体硬度降低。此外,在高温回火中,长时间保温易于组织粗大。所以保温时间应在1~5h。

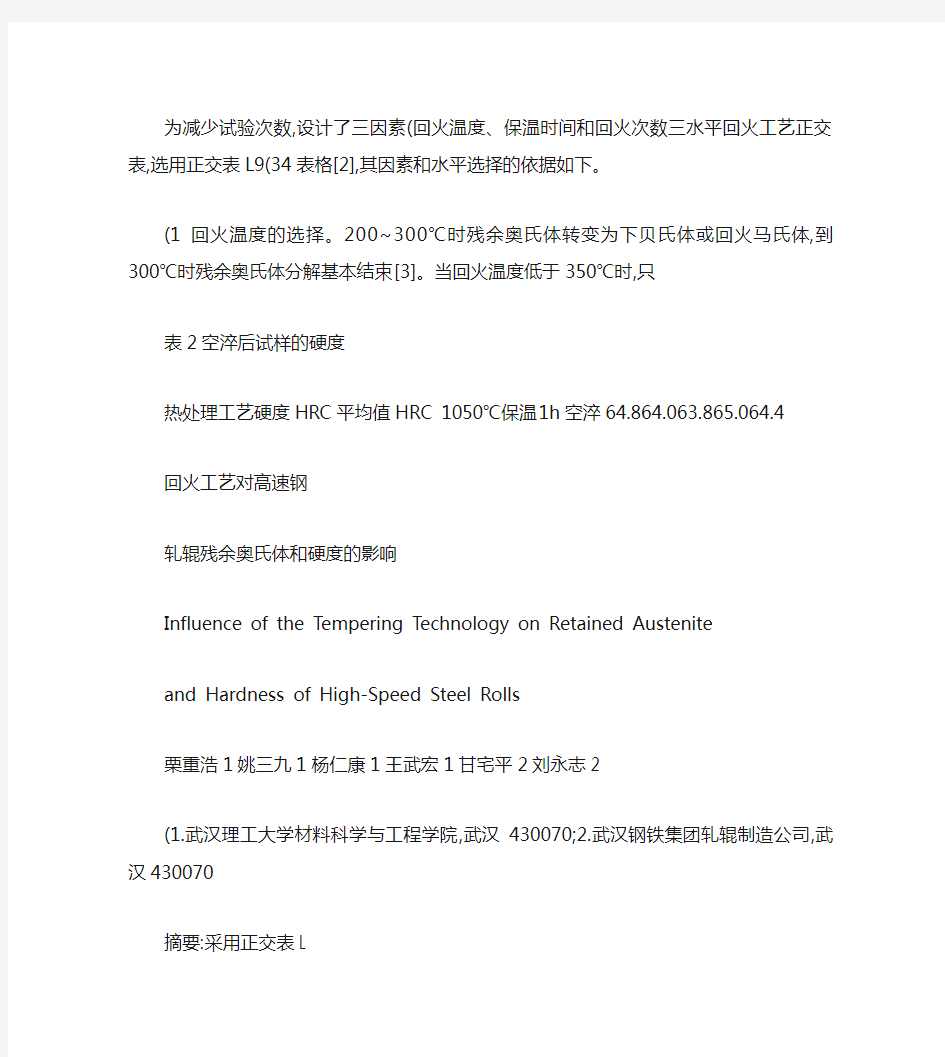

回火工艺正交表见表3。不同回火工艺下的显微组织如图2(a、(b、(c、(d。

1.4残余奥氏体和碳化物的测量

本试验所用X射线衍射仪型号为D/Max-IIIA,其试验仪器参数:额定功率

3kW;Cu靶;管压35 kV;管流30mA;仪器稳定度优于1%;测角精确度△2θ≤±0.02°;测试速度为10deg/min;测试范围20°~100°(2θ。

用MDI Jade5.0软件(PDF2004卡片数据库建立的卡片索引进行XRD分析,并采用RIR方法定量测试残余奥氏体的含量[8]。

此方法可以定量地测出各物相的含量,对于本实验高速钢组织中主要有回火马氏体M、残余奥氏体γ和碳化物。具体操作方法[8]:

(1准确鉴定每一个物相;

(2打开峰的物相鉴定报告,将标准卡片上标明为I%=100的峰留下,保存结果;

(3查看峰搜索报告,并保存;

(4打开物相鉴定过程中产生的PDF卡片列表,样品中包含的物相都在此表中,文件中保存的是每个相的名称、化学式和RIR值。

有了以上三个文件保存的数据就可以计算出每个相的质量分数:

W A=I A

K A X

i=A

ΣI i

A

图2不同回火工艺下的显微组织

50μm

(a350℃×3h炉冷、二次回火(b450℃×3h炉冷、三次回火(c550℃×3h炉冷、一次回火(d550℃×5h炉冷、二次回火

50μm

50μm

50μm

表3回火工艺正交表

编号回火温度/℃保温时间/h回火次数

35011

35032

35053

445012

545033

645051

755013

855031

955052

1

2

3

其中A 表示被选定的样品中的任一相。I=A ……N 表示样品中有N 个相。其中RIR 的值都可以在

MDI Jade 的数据库中查到。

实验中测到的物相名称、化学式、RIR 值和I%=100的峰的晶面指数如表4。

试验中VC 的(200晶面的衍射峰和奥氏体(111晶面衍射峰峰重叠,所以在计算各物相衍射积分强度时要扣除VC 对Austenite 的干扰。

本试验的碳化物相主要为VC 、少量的Mo 2C 和极少量Mo 2V 4C 5等复杂化合物,其它碳化物检测不到,为计算方便碳化物只考虑VC 和Mo 2C 。

此方法计算物相含量的优点:一是避免用电解定量萃取高速钢中碳化物含量带来电解工艺繁杂、周期长、成本高的缺点;二是可以测量出具体某一种碳化物的含量;三是试验的操作简单、方便、快捷。2试验结果和分析

2.1高速钢轧辊空淬组织的XRD 图谱分析

1050℃空淬条件下高速钢组织的XRD 图谱分析如图3。

1050℃淬火后,基体组织中有大量的淬火马氏

体和残余奥氏体,还有从奥氏体中析出的共晶碳化物VC 及少量的二次碳化物Mo 2C 。由于背低的影响Cr 7C 3难以检测,它[9]是从奥氏体中析出,能溶入W 、

Mo 、V 等元素,呈长条状,长轴尺寸可达50~70μm ,较聚集,不易通过XRD 检测。

2.2高速钢轧辊1050℃空淬的组织和硬度

1050℃空淬下不同回火温度的高速钢轧辊碳化物、残余奥氏体和硬度平均值见表5。

通过三次回火,残余奥氏体量基本为零或含量极少。随回火温度升高和保温时间延长碳化物含量增多,但在550℃时,大多碳化物聚集长大,但呈减少趋势。碳化物Mo 2C 随回火温度和保温时间延长而增多,说明在回火温度较高和保温时间较长的情况下,碳化物Mo 2C 才容易析出。450℃保温3h 回火3次时,碳化物含量明显增多,呈颗粒状、块状和细棒状,此温度正好为上贝氏体和回火托氏体的转变温度,回火托氏体有很高的弹性和一定的塑性,使组织力学性能有所改善,并且硬度达到峰值。550℃保温1h 回火3次时,碳化物含量较高,但硬度相对较低,是因为550℃回火时,大量碳化物从基体析出,易使奥氏体体转变为珠光体或铁素体,同时马氏体中合

金元素降低,固溶强化效果有所下降。

550℃保温3h 回火1次时,仍有较多的残余奥氏体,虽然碳化物

含量没有达到最高,但硬度很高,说明在此热处理工艺下,碳化物颗粒和基体组织都没有粗大,一部分合金元素析出后形成碳化物颗粒均匀分布于基体,起到明显的“弥散硬化”现象,另一部分合金元素留于马氏体中,起到固溶强化的效果,最终使基体的加权硬度较高。

从图1(a 和(b 可以看出,空淬组织中大多是大

表5

不同回火温度下高速钢轧辊碳化物、残余奥氏体(质量百分数,%和硬度

热处理工艺α-Fe 含量γ-Fe 含量碳化物VC 碳化物Mo 2C HRC 平均值1050℃空淬75.913.210.9-*64.3350℃×1h ×1次78.911.59.6-69.9350℃×3h ×2次85.5 4.79.8-70.2350℃×5h ×3次78.6021.4-71.5450℃×1h ×2次79.010.910.1-71.5450℃×3h ×3次82.0018.0-71.8450℃×5h ×1次75.59.612.5 2.471.0550℃×1h ×3次81.7018.3

1.071.1550℃×3h ×1次79.210.810.0-71.7550℃×5h ×2次

76.1

9.8

9.4

4.7

71.5

注:*表示通过软件没有检测到该物相,说明该物相的含量很少,大

多情况下可以忽略不计。

图31050℃空淬条件下试样的图谱

2030405060708090100

2θ

(°100

200300400500600C P S

α-Fe γ-Fe VC Mo 2C

表4物相的测量参数

物相名称

化学式RIR 值晶面(hkl Martensite (αC0.055Fe1.9457.47(101Austenite

(γCFe15.17.51(111Vanadium Carbide (C CV 3.91(111Molybdenum Carbide

Mo 2C

12.63

(101

颗粒状或块状碳化物[10],主要是MC型,本试验中MC型主要是V的碳化物VC,具有面心立方晶格结构,在共晶转变时析出或从奥氏体中析出,成分并不固定,主要有VC,VC0.94,VC0.863和VC0.88。分布较为均匀,在高温下不易发生聚集长大,且具有很高的硬度和耐磨性,并且淬火时奥氏体中固溶过饱和的碳化物及合金元素,基体的固溶强化效果明显,故空淬后基体的硬度较高。

图2(a~(d可以看出,基体中分布有许多二次碳化物VC小颗粒,对基体起到的弥散强化作用显著,硬度上升。粒状碳化物使得基体硬度升高,并且改善部分力学性能。随着回火温度的升高和保温时

间延长,颗粒状VC逐渐长大,块状VC和棒状的复杂碳化物(碳化物中固溶有V、Mo、W和Cr增多。到550℃时,回火马氏体组织粗大,颗粒状碳化物向棒状碳化物转化,并开始交接成断网状,网状碳化物使得基体韧性下降,碳化物的交接和增多使基体中固溶的合金元素大大降低,最终使得加权硬度下降。此外,550℃回火时一部分马氏体转变为由粗粒状渗碳体和多边形铁素体构成的回火索氏体(500~650℃回火,

还可能由残余奥氏体转变为部分珠光体,故基体的硬度下降。

2.3通过硬度和残余奥氏体的方差分析确定最优回火工艺

为得出高速钢轧辊的最优回火工艺,分别对不同回火工艺下试样的硬度和残余奥氏体进行方差分析,分析结果分别见表6和表7。

为进一步了解不同因素下的各水平效应对回火后的高速钢轧辊硬度的影响关系,分别对试样的硬度和残余奥氏体进行效应分析,结果分别见表8和见表9。

从表4可以看出在1050℃空淬条件下,450℃保温3h回火三次和550℃保温3h 回火一次的硬度都很高。根据方差分析表表5和表6中的极差大小,在考察水平因素段上,影响硬度的主次因素是:回火温度>回火次数>保温时间;影响残余奥氏体的主次因素是:回火次数>保温时间>回火温度。由效应分析表表7和表8可知:硬度最高的优化组合是A3C3B2;残余奥氏体最低的优化组合是C3B2A1。所以在使硬度达到71HRC以上的情况下,残余奥氏体最少的优化组合为:1050℃空淬下,550℃保温3h回火三次。

实验表明:本实验所用高速钢在1050℃空淬条件下,硬度随回火温度的升高和保温时间的延长,其变化规律是先升高后降低,450℃保温3h和550℃保温3h时硬度达到峰值,超过550℃和保温时间达5h后,硬度反而下降,因为回火后的硬度除了与碳化物含量和残余奥氏体量有关外,还与回火马氏体中饱和碳含量和合金元素含量及组织晶粒度的大小所决定。回火温度较低时,回火马氏体中的碳化物较少,故硬度相对较低;当回火温度过高时,碳化物含量显著增多,甚至呈断网状,马氏体中固溶碳含量

和合金元素含量大大降低,固溶强化效果也明显降低,过高的回火温度可能在基体组织中出现珠光体或铁素体,并且在长时间的高温回火条件下,组织易粗大,多方面因素致使组织硬度下降。

考虑到淬火温度过高对组织的不利影响及一次回火可能残留的奥氏体较多,不同成份的高速钢轧辊回火温度应在450~550℃之间调整,回火次数应在2~3次选

择。

3结论

(11050℃淬火条件下,基体组织中有大量的淬火马氏体和残余奥氏体,还有从奥氏体中析出的

表6不同回火工艺下试样的硬度值方差分析

方差来源偏差平方和自由度平均偏差平方和F比显著性回火温度A S A=2.002 1.00 1.9**保温时间B S B=0.6220.310.6

回火次数C S C=0.7420.370.7误差S误=1.0420.52—

表7不同回火工艺下试样的残余奥氏体方差分析

方差来源偏差平方和自由度平均偏差平方和F比显著性回火温度A S A=4.22 2.10.4

保温时间B S B=8.02 4.00.7

回火次数C S C=189.5294.816.6**误差S误=11.52 5.7—

表8硬度效应分析

因素水平效应

回火温度A a1=-0.7a2=0.3a3=0.4保温时间B b1=-0.4b2=0.3b3=0.1回火次数C c1=-0.4c2=0c3=0.4

表9残余奥氏体效应分析

因素水平效应

回火温度A a1=-1.0a2=0.4a3=0.5保温时间B b1=1.1b2=0.8b3=0.1回火次数C c1=4.2c2=2.1c3=6.4

共晶碳化物VC及少量的二次碳化物Mo2C。

(2通过三次回火,残余奥氏体量基本为零或含量极少;450℃保温3h回火3次时,碳化物含量明显增多,呈颗粒状、块状和细棒状,使组织的力学性能有所提高,并且硬度值达到最高。

(3550℃回火时,颗粒状碳化物向棒状碳化物转化,并开始呈断网状;马氏体中固溶碳含量和合金元素含量大大降低,固溶强化效果降低;基体组织中出现部分珠光体或铁素体,马氏体组织粗大,最终使得组织加权硬度有所下降。

(4影响硬度的主次因素是:回火温度>回火次数>保温时间;影响残余奥氏体的主次因素是:回火次数>保温时间>回火温度。硬度达到71HRC以上和残余奥氏体量在10%以下的最优回火工艺是:1050℃空淬下,550℃保温3h回火三次。

参考文献

[1]肖纪美.高速钢的金属学问题[M].北京:冶金工业出版社,1976:

25-26.

[2]夏伯忠.正交试验方法.长春:吉林人民出版社,1986:62-100.

[3]李新德.金属工艺学.中国商业出版社,2006:69-70.

[4]姜锡山.特殊钢金相图谱.北京:机械工业出版社,2002:34-35.

[5]范逸明.简明金属热处理工手册.北京:国防工业出版社,2006:

137-138.

[6]赵品,谢辅洲,孙振国.材料科学基础教程.哈尔滨:哈尔滨工业大

学出版社,2005:188.

[7]杨杰.高速钢的成分及热处理特点分析.承德民族职业技术学院

学报,2005.

[8]黄继武.X射线衍射实验操作手册.长沙:中南大学,2006:20-30.

[9]宫坂善和,江南和幸,谷川俊宏.高碳素高速度钢の碳化物形成に

及ほすバナヅァㄙ添加の影响[J].铸造工学,1997,69:201-206. [10]魏世忠,徐流杰,李炎,等.高钒高速钢中碳化钒的电镜分析[J].

电子显微学报,2004,23(4:413.

镁合金的塑性变形能力较差、室温韧性低、屈服强度低,长期以来阻碍了镁合金的应用。近年来,一些研究者在AZ31变形镁合金材料的改性上开展了不少工作,通过微量元素合金化和复合合金化的方法来提高AZ31变形镁合金的性能。已有研究表明[1-4]:在AZ31合金中添加Y、Ce、Sr和Sb等合金元素可以使镁合金的组织细化,力学性能得到改善。本文旨在通过Sb合金化,提高AZ31变形镁合金综合性能。

1实验材料和试验方法

试验材料选用纯镁、铝、锌、AZ31、纯度为99.99%Sb颗粒。试验设

备:TH160里氏硬度计;冲击韧性试样为10mm×10mm×55mm无缺口标准试样。4XC 双目金相显微镜观察显微组织;HITACHI S-3000N型扫描电镜上观察合金的组织形貌;

Sb对AZ31镁合金组织和性能的影响

Microstructures and Mechanical Properties of

AZ31Based Alloys with Additions of Sb

高珊夏兰廷李宏战(太原科技大学,太原030024

摘要:经XRD等检测表明:Sb的加入使镁及AZ31合金的显微组织得到细

化,AZ31中的β-Mg

17

Al12相呈

细小弥散状分布,同时组织中还有点、块状的Mg

3

Sb2生成。Sb的加入使AZ31合金的力学性能得到不同程度的提高,冲击韧度和硬度分别提高了58.8%和4.8%。

关键词:Sb,AZ31镁合金,显微组织,力学性能

中图分类号:TG146.2+2;文献标识码:A;文章编号:1006-9658(200904-3

Abstract:When Sb was added,the microstructure of Mg and AZ31Mg alloy were refined effectively, the phase ofβ-Mg17Al12became more uniformly distributed,and new phase Mg3Sb2was formed.The small addition of Sb can increase the mechanical properties of AZ31,the impact toughness and Brinell hardness of experimental alloy increased58.8%and4.8%respectively.

Keywords:Sb,AZ31Magnesium alloy,microstructure,mechanical properties

基金项目:校青年基金项目(20083005

收稿日期:2009-03-26

文章编号:2009-044

作者简介:高珊(1975-,女,讲师,在读博士,研究方向为铸造合金及

材料的腐蚀与防护

ㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙㄙ

轧辊破坏常见原因分析及对策 蔡秀丽李伟薛春福 (承钢集团燕山带钢有限公司,河北承德 067002) 摘要:轧辊破坏乃至断裂,会给企业生产造成极大的损失,本文结合我厂实际描述了几种常见的轧辊破坏形式,并给出了相应解决办法。 关键词:轧辊破坏现象描述解决办法 1前言 承钢热带厂1997年建成投产,生产至今已有10余年,在生产初期经常出现轧辊热裂纹、掉肉、局部破坏、外层剥落、甚至轧辊断裂等事故,轧辊发生故障后一般都需要做换辊处理,不仅增加了岗位作业人员的劳动量,而且降低日历作业率,造成废钢,影响成材率,影响轧机产量,同时更造成巨大的经济损失。通过几年的摸索,对轧辊常见破坏形式进行归纳总结,并给出相应的解决办法。 2轧辊常见破环形式及对策 2.1轧辊断裂 2.1.1热应力断裂 2.1.1.1现象描述 此类断裂多发生在粗轧机,一般在粗轧换辊后开轧10块钢以内,寒冷的冬季出现的几率更大一些。轧辊辊身断层呈径向,起源位于或接近轧辊轴线,断裂面与轧辊轴线垂直,一般发生在辊身中部,如图1所示。 图1:热应力断裂断面形状 2.1.1.2轧辊破坏原因 这种热应力断裂与轧辊表面和轴心处的最大温差有关。过高的温差通常是由于轧辊表面温度升高过快造成的,产生的原因有,轧制过程中轧辊冷却水不足甚至中断,或者轧制钢开始时轧制节奏太快,轧制量过大造成的。有资料表明,在辊役刚开始的临界轧制状态下,辊身表面与轴心之间70℃的温差就可沿轴向产生110Mpa的附加热应力。一旦辊芯中总的轴向拉伸应力超过了材质的极限强度,就会导致突然的热应力断裂破坏。以我厂为例,生产初

期,有一次正值寒冬腊月,室外温度-20℃,厂房内温度较低,备辊正处在风口上,轧辊上线前没有预热,仅烫辊4块,在烫辊效果不好的前提下,温度较低的冷却水很快浇凉辊面,在轧制中与红钢接触,轧辊处于冷热交替中,内外表面温差大。断辊后约10分钟,用手摸断辊边缘,触觉为凉辊,带钢轧制部位的轧辊表面微温,轧辊断口内触觉发凉。同时触摸辊道,则发热或微烫手。排除轧辊铸造缺陷、轧制负荷高等因素后,基本判定为热应力断裂。 2.1.1.3对应措施 ●烫辊要充分,特别是在外界温度较低的冬季,轧辊上线前转移到环境温度较高的位置停放,或者对轧辊做小范围的升温处理,延缓烫辊速度,增加烫辊时间和烫辊材数量,减小热应力的影响。凡是返回的板坯,都要运到粗轧进行烫辊,禁止直接返回。 ●在轧制启动阶段减少轧制量。换辊后开轧30分钟内严格控制轧制节奏,给轧辊充足的内外温度均衡时间。 ●加强轧辊冷却水喷射情况的检查,发现堵塞及时处理,避免轧辊冷却不足。 2.1.2冲击载荷断裂 2.1.2.1现象描述 轧制钢温偏低、有异物轧入、或者轧错规格(导致变形量偏大)等原因出现时,轧件所产生的轧制压力瞬间超过了轧辊本身所能承受的轧辊强度极限所造成的轧辊断裂,断口一般出现在最高应力界面区域,断口颜色为灰白色。一次,我厂在4小时停轧检修后,在轧到第46块钢时发生粗轧断辊,分析原因为轧制节奏太快,在66分钟内轧制了28块钢,超出我厂加热炉的能力,板坯在炉时间短,内部没有完全烧透。另外,虽然明细表上标明为热装料,但因为上午换粗轧辊检修,加热炉尾部和滑钢道上的板坯和随后装入的板坯实际上已经晾凉,成为冷料,这部分板坯需要更长的在炉时间(高的加热温度和更长的加热时间),如果仍按照正常的节奏出钢,这部分板坯在加热段停留时间过短,钢坯内外温度不均,势必造成生芯钢,在轧制过程中给粗轧辊造成损害甚至断裂。 2.1.2.2解决方法 ●岗位操作人员加强责任心,加强日常点检,发现异物及时清除。 ●严格按照作业标准操作,严禁轧制低温钢。 ●在长时间停轧后,上料辊道上热料按冷料设置加热制度,控制出钢节奏,以避免轧制生芯钢。 2.1.3疲劳断裂 2.1. 3.1现象描述 疲劳断裂始于初始裂纹并逐渐发展,产生了一个典型的断面,该裂纹相对光滑,并出现一条临界线,一旦疲劳裂纹达到一定尺寸,便会发生其它部分的自发断裂。此类断口为深褐色,在断面能发现旧痕迹。当出现轧制低温钢、轧线废钢事故、叠轧等情况时初始裂纹可能就生成了。 2.1. 3.2解决方法 ●每次换辊后定期检测(超声波法、涡流法、着色法),及时发现危险的裂纹,并对轧辊进行适度的磨削。 ●其他措施对防止可能出现的局部过载也是必要的,这些措施有:严禁轧低温钢,按辊役周期换辊,防止断带缠绕等轧机事故。 2.2轧辊热裂纹 2.2.1大目格裂纹 2.2.1.1现象描述 这种裂纹与带钢宽度及工作辊与带钢的接触弧度有关。这种裂纹以常见的马赛克形状出现,但与常见的细小热裂纹相比目格尺寸较大,如图2 所示。

热轧带钢轧辊破坏原因分析 轧辊包括工作辊和支承辊,是轧机的关键零件之一,装在轧机牌坊窗口当中。在热轧带钢生产中,轧辊的消耗量很大,尤其是工作辊,它始终与红热钢坯直接接触。因此,找出轧辊的损坏原因并做出相应的解决措施,提高轧辊寿命,降低辊耗,是轧机制造商和用户都十分关注的问题。在实际生产过程中,轧辊的破坏形式主要有轧辊磨损、轧辊裂纹、轧辊剥落及轧辊断裂等。 轧辊磨损 轧辊磨损与其他磨损在形成机理上相同。从摩擦学角度来讲,可理解为轧辊宏观和微观尺寸的变化。一般讨论的轧辊磨损,包括宏观磨损和微观磨损,具体表现为轧辊直径的缩小。然而,轧辊磨损在几何和物理条件上与一般磨损又有差别,如轧辊上的某点与轧件周期性接触;轧件上的氧化铁皮作为磨粒进入辊缝;冷却液和润滑液的作用以及热的影响等。因此,在实际工作条件下轧辊磨损的因素很复杂,根据其产生的原因可分为以下几种: (1)机械磨损或摩擦磨损。工作辊与轧件及支撑辊表面相互作用引起的摩擦形成的磨损。 (2)化学磨损。辊面与周围其他介质相互作用,造成表面膜的形成与破坏的结果。 (3)热磨损。在工作状态下,轧辊因高温作用其表面层温度剧烈变化引起的磨损。 1 工作辊磨损 工作辊磨损主要是由工作辊与轧件及工作辊与支撑辊之间的相互摩擦引起的,这种摩擦包括滑动摩擦和滚动摩擦,其磨损主要发生在与轧件相接触的部位。 在生产过程中,由于带钢在轧机间形成活套,以致增大了带钢对上辊的包角,增加了接触面积的压力;带钢上表面再生氧化铁皮的滞留也增加了上辊的磨损,因此,上辊比下辊的磨损量大。由于传动端与电机连接,因振动之故,传动侧的磨损量比换辊侧的大。 2 支承辊磨损 支撑辊磨损主要是与工作辊的相对滑动和滚动造成的。工作辊表面的炭化物颗粒将支撑辊表面的金属微粒磨削下来,使支撑辊产生磨损。其磨损量的大小与轧辊的材质、表面硬度及光洁度、辊间压力横向分布、相对滑动量和滚动距离等因素有关。 实践证明,由于夹带大量氧化铁皮的冷却水作用在辊面,致使下支撑辊工况条件差,从而加速了轧辊的磨损。另外,支承辊的磨损也与上、下支撑辊的辊面硬度有关。 轧辊裂纹 由于多次温度循环产生的热应力造成轧辊逐渐破裂,即裂纹,它是发生在轧辊表面薄层的一种微表面现象。轧制时,轧辊受冷热交替变化剧烈,从而在轧辊表面产生严重应变,逐

高速钢轧辊的耐磨性研究 ————金属材料研究专题结课论文 学院:材料科学与工程学院 班级:10级焊接一班 姓名:王玉玮 学号:100102030018

高速钢轧辊的耐磨性研究 摘要:高速钢轧辊由于其高耐磨性、高硬度和耐氧化性能,在热轧机上表现突出。轧辊在轧制过程中循环受热造成表面氧化,从而显著的改变工作辊与热轧材料之间的接触和摩擦方式。本文中使用高温显微镜观察研究高速钢轧辊材料表面氧化膜的形成和分布。通过表面观测表明,高速钢材料的氧化膜最初在碳化物和基体的晶界处生长,并迅速的覆盖在碳化物表面,随后持续生长至覆盖整个材料的表面。高速钢材料这种特殊的氧化特性对于轧辊表面形态有特别重要的意义。在氧化气氛下,水蒸气同时增加基体和碳化物的氧化速率。通过小型两辊轧机和Gleeble 3500热-力学模拟试验机来研究静态热轧条件下高速钢轧辊与低碳钢试样之间的摩擦行为。试验结果表明,表面光洁和氧化后的轧辊表面具有完全不同的摩擦行为,不管是在不同的压下量还是温度条件下,有氧化膜的轧辊的摩擦力总是比光洁的轧辊要高。工作辊的表面状况对于粗糙度有决定性的影响。 关键词:高速钢表面氧化摩擦性能热轧制 1、绪论 高速钢轧辊由于具有优秀的耐磨性、高的硬度和耐氧化性,无论在热轧机的粗轧或是精轧阶段,都比传统高铬钢轧辊以及无限冷硬铸铁轧辊表现出优势。在热轧过程中与钢坯的瞬时接触,使轧辊表面被加热到接近650℃,随后又冷却至500℃左右。这种循环受热导致辊面氧化膜的产生,显著的改变工作辊和轧制材料之间的摩擦性能。人们在研究轧辊表面氧化膜的摩擦学性能方面做过很多实验和数据研究,这些研究显示,氧化膜的物理性质和机械性能决定了辊面质量,并可能导致轧制材料的表面缺陷。在轧制过程中,接触小于30次/分

1.回火的定义与目的 回火是将淬火后的金属成材或零件加热到某一温度,保温一定时间后,以一定方式冷却的热处理工艺,回火是淬火后紧接着进行的一种操作,通常也是工件进行热处理的最后一道工序,因而把淬火和回火的联合工艺称为最终热处理。 钢件在淬火状态下有以下三个主要特征。 (1)组织特征 根据钢件尺寸、加热温度、时间、转变特征及利用的冷却方式,钢件淬火后的组织主要由马氏体或马氏体+残余奧氏体组成,此外,还可能存在一些未溶碳化物。马氏体和残余奥氏体在室温下都处于亚稳定状态,它们都有向铁衆体加渗碳体的稳定状态转化的趋势。 (2)硬度特征 由碳原子引起的点阵畸变通过硬度表示出来,它随过饱和度(即含碳量)的增加而增加。淬火组织硬度、强度高,塑性、韧性低。 (3)应力特征 包括微观应力和宏现应力,前者与碳原子引起的点阵畸变有关,尤其是与髙碳马氏体达到最大值有关,说明淬火时马氏体处于紧张受力状态之中;后者是由于淬火时横截面上形成的温差而产生的,工件表面或心部所处的应力状态是不同的,有拉应力或压应力,在工件内部保持平衡。如不及时消除淬火钢件的内应力,会引起零件的进一步变形乃至开裂。

综上所述,淬火工件虽有髙硬度与髙强度,但跪性大,组织不稳定,且存在较大的淬火内应力,因此必须经过回火处理才能使用。一般来说,回火工艺是钢件淬火后必不可少的后续工艺,它也是热处理过程的最后一道工序,它賦予工件最后所需要的性能。 回火是将淬火钢加热到Ac1以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺。它的主要目的为: (1)合理地调整钢的硬度和强度,提高钢的韧性,使工件满足使用要求; (2)稳定组织,使工件在长期使用过程中不发生组织转变,从而稳定工件的形状与尺寸; (3) 降低或消除工件的淬火内应力,以减少工件的变形,并防止开裂。 2.淬火钢回火时的组织转变 淬火钢件回火时,按回火温度的髙低和组织转变的特征,可将钢的回火过程分为以下5个阶段。 (1)马氏体中碳原子的偏聚 马氏体是C在α-Fe中的过饱和间隙固溶体,C原子分布在体心立方的扁八面体间隙之中,造成了很大的弹性畸变,因此升高了马氏体的能量,使之处于不稳定的状态。在100℃以下回火时,C、N等间隙原子只能短距离扩散迁移,在晶体内部重新分布形成偏聚状态,以降低弹性应变能。对于板条马氏体,因有大量位错,C原子便偏聚于位错线附近,所以淬火钢在室温附近放置时,碳原子向位错线附近偏聚。对于片状马氏体,C原子则偏聚在一定晶面上,形成薄片状偏聚区。这些偏聚区的含碳量高于马氏体的平均含碳量,为碳化物的析出创造了条件。

钢的淬火回火工艺参数的确定 作者:长江挖掘机厂 1前言 淬火是强化材料最有效的 热处理工艺方法,其工艺参数的选择直接影响着材料的性能。这 就要求热处理工作者不断创新 ,改进工艺,有效地发挥出材料的潜力,节约能源,降低生产 成本。本文简述了钢的淬回火工艺参数的确定及量化依据。 2淬火加热温度 按常规工艺,亚共析钢的淬火加热温度为 Ac3 + ( 30?50 °C );共析和过共析钢为 Ac1 + (30?50 C );合金钢的淬火加热温度常选用 Ac1(或Ac3) + ( 50?100 C );高合金钢含 有大量高熔点碳化物,要增大奥氏体化程度,淬火加热温度更高,有些已达到接近熔点的 程度。 为了达到钢所要求的不同性能 ,淬火加热温度正在向高或低两个方面发展。亚温淬火就是 将淬火温度降至 Ac3点以下5?10 C 的a+ 丫两相区,在保留大约10%?15%未溶铁素体 状态进行淬火,在保证强度及较高硬度的同时 ,塑性、 韧性得到改进,淬火变形或开裂明 显减少,回火脆性也有所减弱。现已作为一种新的成熟工艺已获得国内外热处理工作者的 共识。 另外,还有人发现]1 ],以40Cr 钢为代表的亚共析钢在 淬火不但可获得最高的硬度,且各项力学性能也为最佳值 与其相反,提高某些钢的淬火温度也可获得预想不到的结果。如热模具钢 5CrMnMo 、 5CrNiMo 钢的淬火温度由传统的 860 C 提高至920 C (高出30?80 C ) : 2:,加速了碳化 物的溶解,增加了马氏体中的合金含量,组织均匀。能够获得大量的高位错马氏体 ,断裂韧 度大大提高,红硬性更为优异,其使用寿命成倍提高。又如,H13钢淬火温度由1050 C 提 高至1100 C 时,奥氏体晶粒并不明显长大,由于碳化物溶解加速,奥氏体中含碳及合金元 素增多,其结果使Sb S 0.2(室温和500 C )及热疲劳性能提高,有利于延长H13钢的模 具使用寿命]3 ]。 Ac3点处有硬化峰出现,此温度 掌握得当能充分发挥钢的潜力。

如对你有帮助,请购买下载打赏,谢谢!常用钢号热处理淬火回火温度对照表(生产经验) 常用钢号热处理淬火回火温度对照表,热处理工作十五年的经验总结,此为实际生产所用,可能与教科书太一样,生产经验,仅做参考。以下HB代表布氏硬度值,HRC代码洛氏硬度C标尺。 1.45# 淬火温度830℃ 水冷硬度要求 HB229-269 回火温度 570 硬度要求 HB197-235, 回火温度 620 2.40Cr 淬火温度850℃ 油冷硬度要求 HB260-300,回火温度 520 硬度要求 HB229-269, 回火温度 580 硬度要求 HB197-235,回火温度 640 3.35SiMn 淬火温度870℃ 油(水)冷硬度要求 HB330-360,回火温度 360 硬度要求 HB260-300,回火温度 500 硬度要求 HB229-269,回火温度 560 硬度要求 HB197-235,回火温度 620 4.35CrMo 淬火温度870℃ 油(水)冷硬度要求 HB330-360,回火温度 360 硬度要求 H B260-300,回火温度 500 硬度要求 HB229-269,回火温度 560 硬度要求 HB197-235,回火温度 620 5.30Cr2Ni2Mo 淬火温度870℃ 油冷硬度要求 HB290-341,回火温度 560 硬度要求 HB2 60-300,回火温度 600 硬度要求 HB229-269,回火温度 640 6.34Cr2Ni2Mo 淬火温度870℃油硬度要求 HB290-341,回火温度 560硬度要求 HB260-300, 回火温度 600硬度要求 HB229-269,回火温度 640 7.34Cr2Ni3Mo 淬火温度870℃ 油冷硬度要求 HB330-360,回火温度 380 硬度要求 H B290-341,回火温度 560 硬度要求 HB260-300,回火温度 600 硬度要求 HB229-269,回火温度 640 8.34CrMo1A 淬火温度870℃油冷硬度要求 HB260-300,回火温度 590 硬度要求 HB22 9-269,回火温度 630 9.35CrMoSi 淬火温度930℃ 油冷硬度要求 HB260-300,回火温度 600 硬度要求 HB2 29-269,回火温度 640 10.38CrMoA1 淬火温度930℃ 油冷硬度要求 HB260-300,回火温度 600 硬度要求 HB 229-269,回火温度 690

轧辊失效方式及其原因分析 轧机在轧制生产过程中,轧辊处于复杂的应力状态。热轧机轧辊的工作环境更为恶劣:轧辊与轧件接触加热、轧辊水冷引起的周期性热应力,轧制负荷引起的接触应力、剪切应力以及残余应力等。如轧辊的选材、设计、制作工艺等不合理,或轧制时卡钢等造成局部发热引起热冲击等,都易使轧辊失效。 轧辊失效主要有剥落、断裂、裂纹等形式。任何一种失效形式都会直接导致轧辊使用寿命缩短。因此有必要结合轧辊的失效形式,探究其产生的原因,找出延长轧辊使用寿命的有效途径。 1 、轧辊剥落(掉肉) 轧辊剥落为首要的损坏形式,现场调查亦表明,剥落是轧辊损坏,甚至早期报废的主要原因。轧制中局部过载和升温,使带钢焊合在轧辊表面,产生于次表层的裂纹沿径向扩展进入硬化层并多方向分枝扩展,该裂纹在逆向轧制条件下即造成剥落。 1.1 支撑辊辊面剥落 支撑辊剥落大多位于轧辊两端,沿圆周方向扩展,在宽度上呈块状或大块片状剥落,剥落坑表面较平整。支撑辊和工作辊接触可看作两平行圆柱体的接触,在纯滚动情况下,接触处的接触应力为三向压应力。在离接触表面深度为 0.786b 处 ( b 为接触面宽度之半 ) 剪切应力最大,随着表层摩擦力的增大而移向表层。 疲劳裂纹并不是发生在剪应力最大处,而是更接近于表面,即在 Z 为 0.5b 的交变剪应力层处。该处剪应力平行于轧辊表面,据剪应力互等定理,与表面垂直的方向同样存在大小相等的剪应力。此力随轧辊的转动而发生大小和方向的改变,是造成接触疲劳的根源。周期交变的剪切应力是轧辊损坏最常见的致因。在交变剪切应力作用下,反复变形使材料局部弱化,达到疲劳极限时,出现裂纹。另外,轧辊制造工艺造成的材质不均匀和微型缺陷的存在,亦有助于裂纹的产生。若表面冷硬层厚度不均,芯部强度过低,过渡区组织性能变化太大,在接触应力的作用下,疲劳裂纹就可能在硬化过渡层起源并沿表面向平行方向扩展,而形成表层压碎剥落。 支撑辊剥落只是位于辊身边部两端,而非沿辊身全长,这是由支撑辊的磨损型式决定的。由于服役周期较长,支撑辊中间磨损量大、两端磨损量小而呈 U 型,使得辊身两端产生了局部的接触压力尖峰、两端交变剪应力的增大,加快了疲劳破坏。辊身中部的交变剪应力点,在轧辊磨损的推动作用下,逐渐往辊身内部移动至少 0.5mm ,不易形成疲劳裂纹;而轧辊边部磨损较少,最大交变剪应力点基本不动。在其反复作用下,局部材料弱化,出现裂纹。 轧制过程中,辊面下由接触疲劳引起的裂纹源,由于尖端存在应力集中现象,从而自尖端以与辊面垂直方向向辊面扩展,或与辊面成小角度以致呈平行的方向扩展。两者相互作用,随着裂纹扩展,最终造成剥落。支撑辊剥落主要出现在上游机架,为小块剥落,在轧辊表面产生麻坑或椭球状凹坑,分布于与轧件接触的辊身范围内。有时,在卡钢等情况下,则出现沿辊身中部轴向长达数百毫米的大块剥落。 1.2 工作辊辊面剥落 工作辊剥落同样存在裂纹产生和发展的过程,生产中出现的工作辊剥落,

45号钢热处理工艺 学号:XXXXXX 姓名:XXXXX 指导老师:XXX

目录 一、综述 (4) 1.调质淬火 (4) (1)淬火加热温度 (4) (2) 淬火冷却 (4) (3) 淬火冷却方法 (5) 2.45钢的调质淬火 (5) 3.回火 (6) (1)回火目的 (6) (3)常用回火方法 (6) 4.45钢淬火后的回火 (6) 二、选题依据 (7) 三、实验材料与设备 (8) 1. 实验设备 (8) 2. 实验材料 (8) 三、实验过程 (8) 1. 试样的热处理 (8) (1)淬火 (8) (2)回火 (9) 2. 试样硬度测定 (9) 3. 显微组织观察与拍照记录 (9) (1)样品的制备 (9) (2)显微组织的观察与记录 (9) 五、实验结果与分析 (10) 1. 样品硬度与显微组织分析 (10) 2. 硬度测试数据 (11) 3. 淬火对试样性能的影响 (11) (1)淬火温度的影响 (11)

(2)淬火介质的影响 (12) 4. 回火对试样的影响 (12) (1)回火温度对45钢组织的影响 (12) (2)回火温度对45 钢硬度和强度的影响 (13) (3)以45钢和T8钢为例分析碳含量对钢的淬硬性的影响 (13) 六、结论 (14) 1. 淬火条件影响样品的组织和性能 (14) 2. 回火温度影响样品的组织和性能 (14) 3. 碳元素影响样品的组织和性能。 (14) 七、参考文献 (14)

一、综述 【内容摘要】:45钢是中碳结构钢,冷热加工性能都不错,机械性能较好,且价格低、来源广,所以应用广泛。它的最大弱点是淬透性低,截面尺寸大和要求比较高的工件不宜采用。45钢淬火温度在A3+(30~50) ℃,在实际操作中,一般是取上限的。偏高的淬火温度可以使工件加热速度加快,表面氧化减少,且能提高工效。为使工件的奥氏体均匀化,就需要足够的保温时间。 【关键字】:调质淬火45钢的调质淬火回火45钢淬火后的回火 1.调质淬火 调质是淬火加高温回火的双重热处理,其目的是使工件具有良好的综合机械性能。为使调质件得到好的综合性能,一般含碳量控制在0.30~0.50%。调质淬火时,要求工件整个截面淬透,使工件得到以细针状淬火马氏体为主的显微组织。通过高温回火,得到以均匀回火索氏体为主的显微组织。 淬火 ——淬火是将工件加热到AC3或AC1点以上某一温度保持一定时间。然后以适当速度快速冷却获得马氏体或(和)贝氏体组织的热处理工艺。 目的:就是为了获得马氏体或下贝氏体组织,提高强度硬度,以便在随后不同温度回火后获得所需要的性能。 (1)淬火加热温度 淬火温度主要是根据Fe—Fe3C相图中钢的临界点确定。亚共析钢的淬火加热温度:AC3以上30℃~50℃,使钢完全奥氏体化,淬火后获得全部马氏体组织。共析钢、过共析钢的淬火加热温度:为AC1以上30℃~50℃,得到奥氏体和部分二次渗碳体,淬火后得到马氏体(共析钢)或马氏体加渗碳体(过共析钢)组织。 (2)淬火冷却 淬火冷却时,要保证获得马氏体组织,必须使奥氏体以大于马氏体临界冷却速度冷却,而快速冷却会产生很大淬火应力,导致钢件的变形与开裂。因此,淬火工艺中最重要的一个问题是既能获得马氏体组织,又要减小变形、防止开裂。 常用冷却介质:目前应用最广泛的淬火冷却介质是水和油。实际生产中,使用的冷却介质较多,到目前为止,尚未找到一种介质,能完全符合理想淬火冷却速度的要求。水具有较强烈的冷却能力,用作奥氏体稳定性较小的碳钢的淬火,水冷却介质最为合适。油的冷却能力比水小,因此,生产中用油作冷却介质,只适用于过冷奥氏体稳定性较大的合金钢淬火。

轧钢厂高速钢轧辊学习资料 一、高速钢轧辊特点: 1、高速钢轧辊组织中的碳化物形态好、硬度高,因而耐磨性好; 2、高速钢轧辊具有较好的热稳定性和红硬性,在轧制温度下具有较高的硬度和耐磨性; 3、高速钢轧辊具有良好的淬透性和淬硬性,从辊身表面到工作层内部硬度几乎不降; 4、高速钢轧辊在使用过程中,辊面能够形成氧化膜,使得轧辊耐磨性得到显著提高; 5、高速钢的膨胀系数大,导热性能好,孔型尺寸一致性保持时间长,有利于负偏差轧制; 6、高速钢材料抗事故能力差,轧辊使用效果取决于本身质量、使用条件、维护与保养。 二、在轧制过程中,对轧辊进行冷却有3个目的: 1、防止轧辊过热最终导致剥落; 2、防止辊面温度过高,致使辊面组织发生变化,影响轧辊耐磨性和轧材表面质量; 3、延长热疲劳裂纹形成的时间和阻止热疲劳裂纹扩散。 三、高速钢轧辊的冷却条件与要求: 冷却水量、水压及喷射角度决定了轧辊的冷却效果。 1、采用环形水管冷却,喷嘴能保证向轧槽喷射出持续、充足的水流; 2、喷嘴为扁形,确保整个轧槽被冷却水覆盖,喷射角度为20°~30°,应避免喷嘴向轧辊表 面垂直喷水; 3、喷水方向与轧辊旋转方向相反,冷却水管分布在轧材出口侧,喷水管应该离输出侧轧辊咬 钢处尽可能的近些; 4、水量应该在喷水管中上下分开,建议分配比率为喷水管上部40%,喷水管下部60%; 5、水压控制在0.2~0.5MPa; 6、每组轧槽单辊进水管至少采用2根Φ40mm的水管,以保证充足的冷却水量; 7、定期检测喷水管和喷嘴是否在同一条直线上,是否有堵塞; 8、前架比后架需要更多的水,前面架次轧辊的目标温度在55~80℃之间,成品架次在50~65℃ 之间; 9、冷却水必须全部冲在轧槽内,冷却水要进行沉淀,并尽可能降低固体粒子的含量,水性为 中性偏碱即可,pH值8~9。 四、更换槽孔: 更换槽孔对轧辊和轧机性能以及产品质量的影响是必不可少的。因此,检测槽孔磨损并根据检测记录更换槽孔非常重要。槽孔每隔一段时间就需更换,或者根据轧制量或者根据时间。在轧制过程中,普遍的问题是槽孔“过量轧制”。槽孔过量轧制会产生热裂纹、异常磨损和剥落。 高速钢轧辊换槽后应先给水、后过钢。当喷水管离开槽孔或者没有水的时候,应对高速钢轧辊采取如下措施: (1)停止轧制; (2)移除可能存在于槽孔内的棒材; (3)当轧辊低速转动时,用压缩空气冷却轧辊; (4)当轧辊低速转动时,进一步用水冷却轧辊; (5)换到下一个可用的槽孔,禁止在同一轧制循环内使用同一被损坏的槽孔。 五、高速钢轧辊轧制事故的处理: 1、当出现卡钢或堆钢时,应继续给水冷却,使轧材及轧槽温度冷却下来以后再停水,并将堆积在轧槽内的轧件移开。 2、事故处理后重新生产时如果轧槽温度高于60℃,必须换槽,而且要隔1~2个槽,绝不允

轧辊失效方式及其原因分析 摘要:介绍了轧辊存在剥落、断裂、裂纹等几种失效方式,并重点分析了轧辊剥落和断裂产生的机理,为分析生产实践中轧辊失效原因和采取相应改进措施以提高轧辊使用寿命提供了依据。 关键词:轧辊;失效原因;剥落;断裂;裂纹 1 前言 轧机在轧制生产过程中,轧辊处于复杂的应力状态。热轧机轧辊的工作环境更为恶劣:轧辊与轧件接触加热、轧辊水冷引起的周期性热应力,轧制负荷引起的接触应力、剪切应力以及残余应力等。如轧辊的选材、设计、制作工艺等不合理,或轧制时卡钢等造成局部发热引起热冲击等,都易使轧辊失效。 轧辊失效主要有剥落、断裂、裂纹等形式。任何一种失效形式都会直接导致轧辊使用寿命缩短。因此有必要结合轧辊的失效形式,探究其产生的原因,找出延长轧辊使用寿命的有效途径。 2 轧辊的失效形式 2.1 轧辊剥落 轧辊剥落为首要的损坏形式,现场调查亦表明,剥落是轧辊损坏,甚至早期报废的主要原因。轧制中局部过载和升温,使带钢焊合在轧辊表面,产生于次表层的裂纹沿径向扩展进入硬化层并多方向分枝扩展,该裂纹在逆向轧制条件下即造成剥落。 2.1.1支撑辊辊面剥落支撑辊剥落大多位于轧辊两端,沿圆周方向扩展,在宽

度上呈块状或大块片状剥落,剥落坑表面较平整。支撑辊和工作辊接触可看作两平行圆柱体的接触,在纯滚动情况下,接触处的接触应力为三向压应力,如图1所示。在离接触表面深度(Z)为0.786b处(b为接触面宽度之半)剪切应力最大,随着表层摩擦力的增大而移向表层。 图1 滚动接触疲劳破坏应力状态 疲劳裂纹并不是发生在剪应力最大处,而是更接近于表面,即在Z为0.5b的交变剪应力层处。该处剪应力平行于轧辊表面,据剪应力互等定理,与表面垂直的方向同样存在大小相等的剪应力。此力随轧辊的转动而发生大小和方向的改变,是造成接触疲劳的根源。周期交变的剪切应力是轧辊损坏最常见的致因。在交变剪切应力作用下,反复变形使材料局部弱化,达到疲劳极限时,出现裂纹。另外,轧辊制造工艺造成的材质不均匀和微型缺陷的存在,亦有助于裂纹的产生。若表面冷硬层厚度不均,芯部强度过低,过渡区组织性能变化太大,在接触应力的作用下,疲劳裂纹就可能在硬化过渡层起源并沿表面向平行方向扩展,而形成表层压碎剥落。 支撑辊剥落只是位于辊身边部两端,而非沿辊身全长,这是由支撑辊的磨损型式决定的。由于服役周期较长,支撑辊中间磨损量大、两端磨损量小而呈U 型,使得辊身两端产生了局部的接触压力尖峰、两端交变剪应力的增大,加快了疲劳破坏。辊身中部的交变剪应力点,在轧辊磨损的推动作用下,逐渐往辊身内

高速钢轧辊的特征及使用技术要求 目前人们所称的高速钢轧辊均为高碳高速钢复合轧辊,即轧辊的工作层材料采用高碳高速钢,轧辊的芯部材料采用球墨铸铁、石墨钢或锻钢等,两种不同的材料通过离心铸造或者是采用CPC工艺复合而成,与传统的M2、M4等标准类型钨钼高速钢有着本质上的区别。在正常的轧制条件下,高速钢轧辊的使用寿命是合金铸铁轧辊3倍以上。 一、高速钢轧辊的特点 1、高速钢轧辊含碳量较高,而且含有较高的钒、铬、钨、钼、铌等合金元素,因此,轧辊组织中碳化物的类型以MC型和M2C型为主,碳化物硬度高、耐磨性好。 2、高速钢轧辊具有较好的热稳定性,在轧制温度下,辊面具有较高的硬度和良好的耐磨性。 3、高速钢轧辊具有良好的淬透性,从辊身表面到工作层内部的硬度几乎不降,从而确保轧辊从外到内具有同等良好的耐磨性。 4、轧辊使用过程中,在良好的冷却条件下,辊身表面形成薄而致密的氧化膜,这种均匀、薄而致密的氧化膜长时间存在而不脱落,使得高速钢轧辊耐磨性得到显著提高。 5、高速钢轧辊在轧制时辊面氧化膜的形成,降低了轧材与辊面间的磨擦,因此在轧制过程中易引起打滑现象,使轧机调整难度增加。 6、高速钢材料膨胀系数大,导热性能好,在轧制时易引起辊形变化,影响轧材精度。因此,高速钢轧辊在板带材轧机上使用时,不仅要改变冷却系统的设计,而且还要重新改变辊形的设计。

7、由于高速钢轧辊芯部采用合金球墨铸铁、石墨钢或者是锻钢等材料制成,因此轧辊辊颈强度高。 8、由于高速钢材料耐磨性好、抗事故能力差,因此高速钢轧辊使用效果的好坏不仅取决于高速钢轧辊本身的质量,而且更重要取决于轧辊的使用条件和轧辊的维护保养。 二、高速钢轧辊的加工 轧辊的硬度提高后,轧辊的加工难度相应就增加,对用于线、棒材轧机高速钢轧辊的孔型加工,特别是轧制螺纹钢轧辊在重复使用时的切削加工,由于是断续切削,其加工难度更大,因此选用合理的加工刀具和切削用量是决定高速钢轧辊能否在线棒材轧机上正常使用的先决条件。 在加工刀具选用上,如果有条件可采用进口的立方氮化硼(CBN)或进口的硬质合金K01系列,如瑞典山特维克的HIP等牌号。如果是国产刀具,可选用YD500或YD05或YG6A等硬质合金刀具,对于轧制螺纹钢轧辊重复使用时的车削必须采用硬质合金刀具。 高速钢轧辊的切削用量,如果是平辊外圆加工,车削速度选用10m/min左右,进刀深度选用1-3mm,进给量选用0.2-0.5mm/r;如果是孔型加工或螺纹孔重复车削,车削速度选用5m/min左右,进刀深度选用0.1-0.2mm比较理想。 对于螺纹钢的轧制,轧槽上需铣肋筋,铣床可采用飞刀铣床,铣刀可采用YD500或YD05或YTI等硬质合金铣刀。 总之,对于高速钢轧辊无论是孔型的车削加工,还是螺纹槽的铣削加

钢的淬火回火工艺参数的确定

钢的淬火回火工艺参数的确定 作者:长江挖掘机厂 1 前言 淬火是强化材料最有效的热处理工艺方法,其工艺参数的选择直接影响着材料的性能。这就要求热处理工作者不断创新,改进工艺,有效地发挥出材料的潜力,节约能源,降低生产成本。本文简述了钢的淬回火工艺参数的确定及量化依据。 2 淬火加热温度 按常规工艺,亚共析钢的淬火加热温度为Ac3+(30~50℃);共析和过共析钢为Ac1+(30~50℃);合金钢的淬火加热温度常选用Ac1(或Ac3)+(50~100℃);高合金钢含有大量高熔点碳化物,要增大奥氏体化程度,淬火加热温度更高,有些已达到接近熔点的程度。 为了达到钢所要求的不同性能,淬火加热温度

正在向高或低两个方面发展。亚温淬火就是将淬火温度降至Ac3点以下5~10℃的α+γ两相区,在保留大约10%~15%未溶铁素体状态进行淬火,在保证强度及较高硬度的同时,塑性、韧性得到改善,淬火变形或开裂明显减少,回火脆性也有所减弱。现已作为一种新的成熟工艺已获得国内外热处理工作者的共识。 此外,还有人发现[1],以40Cr钢为代表的亚共析钢在Ac3点处有硬化峰出现,此温度淬火不仅可获得最高的硬度,且各项力学性能也为最佳值,掌握得当能充分发挥钢的潜力。 与其相反,提高某些钢的淬火温度也可获得预想不到的结果。如热模具钢5CrMnMo、 5CrNiMo钢的淬火温度由传统的860℃提高至920℃(高出30~80℃)[2],加速了碳化物的溶解,增加了马氏体中的合金含量,组织均匀。可以获得大量的高位错马氏体,断裂韧度大大提高,红硬性更为优异,其使用寿命成倍提高。又如,H13钢淬火温度由1050℃提高至1100℃时,奥氏体晶粒并不明显长大,由于碳

瑞浦科技轧钢部断辊分析报告 事故经过 2015年1月24日丙班轧制规格为Φ5.5,钢种为304B,在早晨7:15左右,发现13#轧机下辊开裂严重,上辊有细小裂纹,且裂纹都为外径环形裂纹。如图所示: 13H-6下辊 13H-6上辊 轧辊断裂面 轧辊信息 实际过钢量:360吨(钢种为200Cu、304HC和304B吨,要求单槽过钢量为1000吨)厂家:北京首钢京顺轧辊有限公司 辊型:Φ550*700*1865 材质:NiCrMo无冷球(Ⅱ)(铸铁轧辊)

报废直径:470mm 使用外径:487.8mm,一次直径车削量为7mm 厂家提供硬度:61-62HS 实际测量硬度:63HS(使用便携式硬度仪)。 裂纹情况 裂纹主要分布为沿外圆直径环绕轧辊一周,少量分布沿断口处沿轴向分布。无明显的因缩孔产生的凹坑和掉块等铸造缺陷,裂口为撕裂的断口,无明显的收缩塑性变形,断裂面有发亮区域,且表面光滑。轧槽表面无明显的热裂纹,周围无烧伤裂纹。 轧制信息 13#轧机在轧制断辊时的电流曲线: 如图,12#、13#、14#轧机电机的电流波动较大,在6:58左右13#轧辊断裂

可能原因分析 1.开轧温度偏低 换槽后的轧制钢种为200Cu、304HC和304B,要求开轧温度为:1220±20℃,调阅加热炉均热段的温度曲线,如下所示: 均热段温度曲线 如图,加热炉均热段温度均保持在1220℃左右,符合加热工艺的要求温度,且轧制过程中钢坯无长时间停顿,所以可以排除开轧温度低的原因。 2.轧辊含夹渣物或气泡等铸造缺陷 观察轧辊断口可以排除因轧辊可能含有的夹渣物、缩孔等铸造缺陷造成断辊的可能性。 3.坯料尺寸与压下量 在304HC换钢种到304B时中轧区域有一次调料,在2#飞剪处取样检验12#出口的料形尺寸为48.4*48,符合生产要求,即13#轧机入口的料形尺寸符合要求,无巨大变化。13#轧辊断裂下线时的辊缝为3.54mm,轧制表的标准辊缝为5.5mm, 因304B钢种宽展系数较大,所以辊缝会有所减小,且加上辊缝对轧槽磨损的弥 补,所以该辊缝是合适的,坯料尺寸过大和压下量过大造成断辊的可能性可以排

郑州航空工业管理学院金属材料及热处理 课程设计 学生专业:材料成型及控制工程学生姓名: 学生学号: 所在学院:机电工程学院 指导老师: 报告日期: 2015年5月14日

目录 一、实验综述---------------------------- (3) 二、实验目的---------------------------- (8) 三、实验设备---------------------------- (8) 四、实验过程---------------------------- (8) 五、实验结果---------------------------- (9) 六、实验结果分析------------------------- (12) 七、结论------------------------------- (12) 八、参考文献--------------------------- (13)

一、实验综述 45号钢综述 45 号钢为优质碳素结构用钢 ,硬度不高易切削加工,模具中常用来做模板,梢子,导柱等,但须热处理。45号钢主要成分为Fe(铁元素),且含有以下 热处理是一种很重要的金属热加工的工艺方法,热处理是根据钢在固态下组织转变的规律,通过不同的加热、保温和冷却,以改变其内部组织,达到改善刚才性能的一种热加工工艺。热处理一般是由加热、保温、和冷却三个阶段组成的,其基本工艺方法可分为退火、淬火及回火等,本次试验要求是淬火与回火。(一)钢的淬火 钢的淬火:淬火是指将钢加热到临界温度以上,保温后以大于临界冷却速度的速度冷却,使奥氏体转变为马氏体的热处理工艺。淬火的目的就是为了获得马氏体,并与适当的回火工艺相配合,以提高刚的力学性能。为了正确地进行钢的淬火,必须考虑下列三个重要因素:淬火加热温度、保温时间和冷却速度。 (1)淬火温度选择 正确选定加热温度是保证淬火质量的重要一环。淬火加热温度的选择应以得到细小的奥氏体晶粒为原则,以便淬火后获得细小的马氏体组织。淬火时的具体加热温度主要取决于钢的临界点确定,钢的淬火温度可根据(如图1所示)进行选择。对45#钢的亚共析钢,其加热温度为 Ac3+30~50oC,此实验采用的加热温度为790o。若加热温度不足(低于780oC的Ac3温度),则淬火组织中将出现铁素体而造成强度及硬度的降低;但过高的加热温度(如超过Acm)不仅无助于强度、硬度的增加,反而会由于产生过多的残余奥氏体而导致硬度和耐磨性的下降。

国内外热轧辊材料研究进展 轧辊是轧钢生产中的主要消耗备件之一,轧辊消耗约为轧钢生产成本的5%-15%。如果考虑因轧辊消耗而带来的生产停机、降产和设备维护增加等因素,则其所占生产成本的比重会更高。轧辊质量不仅关系到轧钢生产成本和轧机生产作业率,还在很大程度上影响轧材质量。随着轧钢技术的发展,轧机速度和自动化程度不断提高,对轧辊质量特别是轧辊的耐磨性、强度及韧性等提出了更高的要求。进一步提高轧辊性能以适应轧机的需要,是轧辊研制者面临的新课题。目前,我国轧辊的生产、研究与使用水平,与发达国家相比,仍有相当大的差距。为了满足轧钢生产的实际需要,我国每年都需要花费大量的外汇进口轧辊。如果我国的轧辊消耗能降低30%-40%,不仅能节省大量外汇,而且还可以节省大量的轧辊材料。 改变轧辊材质是提高轧辊性能的重要措施。轧辊材质发展的明显趋势是广泛使用合金元素且逐渐提高合金化程度。如热轧带钢精轧前段由20世纪30年代的高镍铬无限冷硬铸铁轧辊发展到60年代的半钢工作轧辊,70年代开始使用高铬铸铁轧辊和高铬铸钢轧辊,80年代末开始使用高速钢轧辊。冷轧带钢工作辊材质由2%Cr钢发展到3%Cr、5%Cr钢,到了90年代开始使用半高速钢,近来也开始使用高速钢。棒线材和型材轧机轧辊材质也由普通冷硬铸铁、合金球墨铸铁、高镍铬无限冷硬铸铁、高铬铸铁、锻造合金工具钢发展到硬质合金。目前,高速线材轧机和棒材轧机上使用高速钢轧辊也获得了满意的效果。 1热轧辊材料研究概况 热轧生产中,轧辊使用条件非常恶劣,主要是因为热轧辊常与温度高达900-1100℃的轧材接触,辊面温度高达500℃,轧辊使用中除了承受强大的轧制力,辊面受轧材的强力磨损外,在高温的作用下,辊面易产生氧化,氧化膜易脱落,加剧轧辊的失效。此外,轧辊还反复被轧材加热及冷却水冷却,经受温度变化幅度较大的激冷激热,产生很大的热应力,逐渐导致热疲劳裂纹的产生,热疲劳裂纹在轧制力的作用下不断扩展,最终导致轧辊表面破裂甚至剥落,促进轧辊失效。热轧辊除了应具有高的耐磨性和强韧性外,还应具有优良的抗氧化能力和抗热疲劳能力。 随着热轧技术的发展,热轧辊材料也在不断地改进和发展,从早期使用的冷硬铸铁轧辊,发展到半钢轧辊,高铬铸铁(钢)和高速钢轧辊。早期使用的冷硬铸铁轧辊以M3C型碳化物为主,如Fe3C等。后来加入合金元素铬、镍等,碳化物形态仍以M3C 为主,变化不大,呈网状分布,但碳化物由Fe3C变成了(Fe,Cr)3C,硬度提高,而

高速钢复合轧辊是利用具有高硬度,尤其是具有很好的红硬性、耐磨性和淬透性的高速钢作为轧辊的工作层,用韧性满足要求的高强度球墨铸铁作 为轧辊的芯部材料,把工作层和芯部以冶金结合的方式复合起来的高性能轧辊。 高速钢的基体中固溶有大量合金元素,使得淬火后高速钢中有大量的残余奥氏体,过多的残余奥氏体使得轧辊在冷热疲劳过程中产生裂纹的倾向增大。因此,通过热处理将淬火组织中的残余奥氏体转变为马氏体是提高热稳定性能的一个重要途径。另一方面,通过热处理可以使固溶在基体中的合金元素析出,形成高熔点、高硬度的MC型碳化物颗粒,提高二次硬化能力[1]。本文研究了1050℃空淬下,不同回火工艺对高速钢轧辊显微组织中残余奥氏体和硬度的影响,通过对热处理后轧辊中残余奥氏体和碳化物含量的测量和分析,确定最优的高速钢回火工艺参数,为工业生产提供了科学依据。 1试验材料和测试方法 1.1实验材料来自国内某轧辊厂,复合轧辊高速钢工作层的成分见表1。 1.2淬火工艺 本实验所用材料是从大块高速钢铸态试样用钼切割的方法切成 15mm×12mm×12mm的试样块,用高温电阻炉加热(精度±5℃,在1050℃保温1h 后出炉空淬。1050℃空淬保温1h的显微组织如图1。1050℃空淬后试样的硬度如表2。 1.3回火工艺及其显微组织 为减少试验次数,设计了三因素(回火温度、保温时间和回火次数三水平回火工艺正交表,选用正交表L9(34表格[2],其因素和水平选择的依据如下。 (1回火温度的选择。200~300℃时残余奥氏体转变为下贝氏体或回火马氏体,到300℃时残余奥氏体分解基本结束[3]。当回火温度低于350℃时,只

常用钢号热处理淬火回火温度对照表(生产经验) 常用钢号热处理淬火回火温度对照表,热处理工作十五年的经验总结,此为实际生产所用,可能与教科书太一样,生产经验,仅做参考。以下HB代表布氏硬度值,HRC代码洛氏硬度C标尺。 1.45# 淬火温度830℃ 水冷硬度要求 HB229-269 回火温度 570 硬度要求 HB197-235, 回火温度 620 2.40Cr 淬火温度850℃ 油冷硬度要求 HB260-300,回火温度 520 硬度要求 HB229-269, 回火温度 580 硬度要求 HB197-235,回火温度 640 3.35SiMn 淬火温度870℃ 油(水)冷硬度要求 HB330-360,回火温度 360 硬度要求 HB260-300,回火温度 500 硬度要求 HB229-269,回火温度 560 硬度要求 HB197-235,回火温度 620 4.35CrMo 淬火温度870℃ 油(水)冷硬度要求 HB330-360,回火温度 360 硬度要求 H B260-300,回火温度 500 硬度要求 HB229-269,回火温度 560 硬度要求 HB197-235,回火温度 620 5.30Cr2Ni2Mo 淬火温度870℃ 油冷硬度要求 HB290-341,回火温度 560 硬度要求 HB2 60-300,回火温度 600 硬度要求 HB229-269,回火温度 640 6.34Cr2Ni2Mo 淬火温度870℃油硬度要求 HB290-341,回火温度 560硬度要求 HB260-300, 回火温度 600硬度要求 HB229-269,回火温度 640 7.34Cr2Ni3Mo 淬火温度870℃ 油冷硬度要求 HB330-360,回火温度 380 硬度要求 H B290-341,回火温度 560 硬度要求 HB260-300,回火温度 600 硬度要求 HB229-269,回火温度 640 8.34CrMo1A 淬火温度870℃油冷硬度要求 HB260-300,回火温度 590 硬度要求 HB22 9-269,回火温度 630 9.35CrMoSi 淬火温度930℃ 油冷硬度要求 HB260-300,回火温度 600 硬度要求 HB2 29-269,回火温度 640 10.38CrMoA1 淬火温度930℃ 油冷硬度要求 HB260-300,回火温度 600 硬度要求 HB 229-269,回火温度 690 11.40CrMnMo860℃油硬度要求 HB330-360,回火温度 480硬度要求 HB290-341,回火温度 520硬度 要求 HB260-300,回火温度 580硬度要求 HB229-269,回火温度 640