Allowable stress to ABS MODU 2001, part 3, charpter 2, section 1, item 3.3

F=Fy/F.S., where

Fy = 235 N/mm2 , or 34 ksi

F.S. = 1.67 for axial or bending stress

2.50 for shear stress

Hence, F = 140.7 N/mm2 , or 20.4 ksi for axial or bending stress

94.0 N/mm2 , or 13.6 ksi for shear stress

1. Bulkhead

1.1 Wind pressure p = f V k

2.c h.c s N/m2where

f = 0.611

Vk = 100 knots = 51.44 m/s

c s = 1.0

c h = 1.1

hence p = 1778.4 N/m2or 37.13 lbf/ft2

1.2 Bulkhead plating

Plate panel maximum size (mm)4070 by 690

Plate thickness, t (mm)8

Bulkhead load to wind pressure p = 1778.4 N/m2or 37.13 lbf/ft2

Stress due to lateral perpendicular load:σ = kpb2/t2 where

k = 0.741 for panel size ratio of 5.9 (4070/690)

p =37.13lbf/ft2, or0.26 lbf/in2

b =690 mm

t =8mm

Henceσ =1421 lbf/in2, or 1.42ksi OK

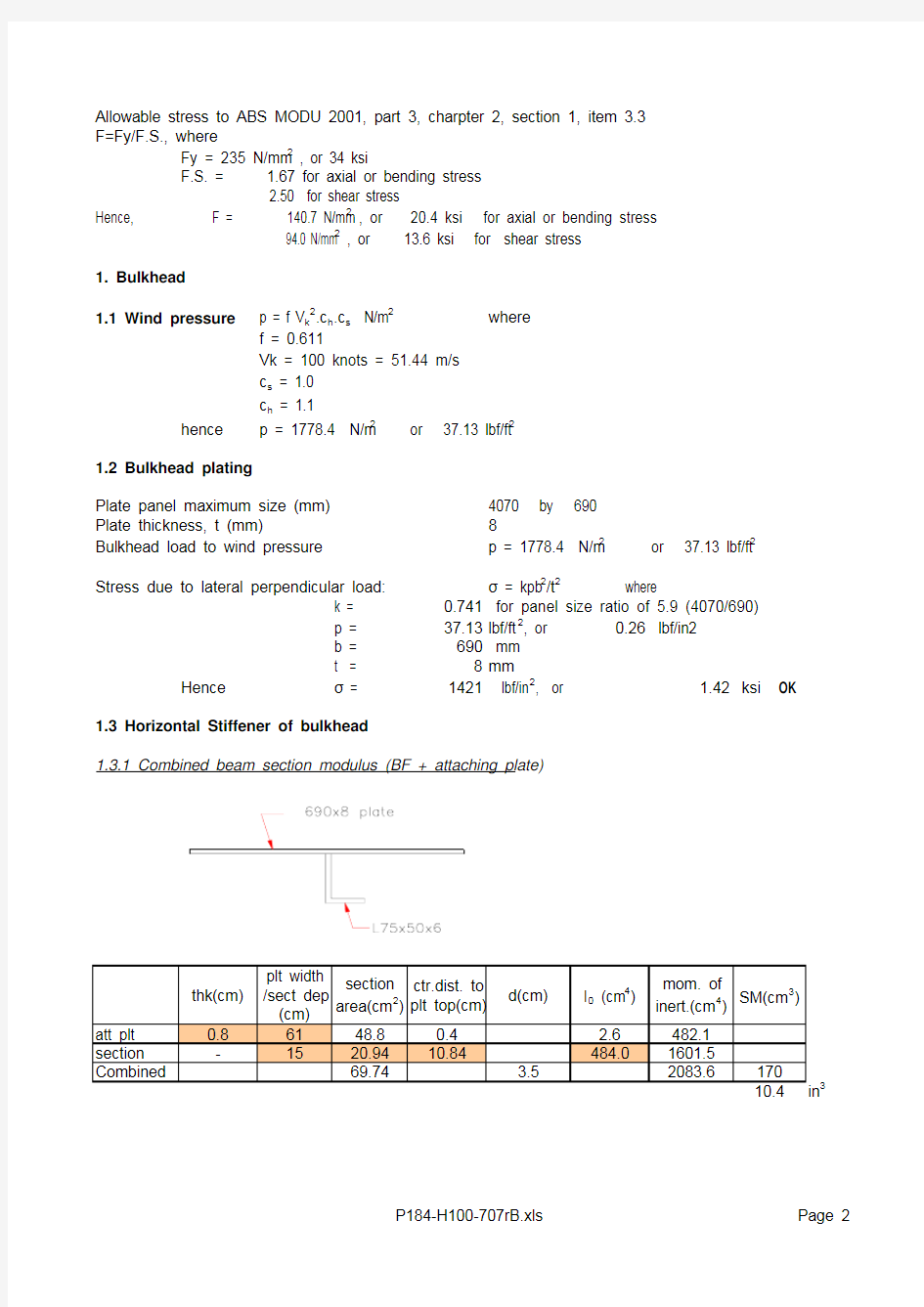

3

Shear stress at support,τ = RF max/A web = 4.49N/mm2, or0.7ksi OK

2. Bottom

2.1. bottom plating

Plate panel maximum size (mm)2650 by 830

Plate thickness, t (mm)8

Deck load to MODU 2001, w920 kgf/m2, or 188 lbf/ft2

Stress due to lateral perpendicular load:σ = kwb2/t2 where

k = 0.718 for panel size ratio of 3.19 (2650/830)

w =188lbf/ft2, or 1.31 lbf/in2

b =830mm

t =8mm

Henceσ =10090 lbf/in2, or10.1ksi OK

3

3. APV' lower Supporting Structure

As per contract specification 2.22G, foundations for equipment shall be designed for combined static

and dynamic load of 1.5g vertical and 0.5g horizontal for roll and pitch.

According to HYDRALIFT Drawing: T2820-D1157-G0040 APV's arrangement,

per WORKING APV' average weight: 2750kg,

add 10% variables: 3025kg is to be used in following calculation.

3.1 check supporting plate panel

The supporting plate panel, which is supported at four sides, is considered conservatively as plate beam supported at two longer edges.

Plate panel concentrated load maximum size (mm)1420 by 760

Plate thickness, t (mm) =25.5

Deck load to MODU 2001, w =920kgf/m2, or 188 lbf/ft2

Max moment due to deck load q: M q =qL/8 =925N.m

where L =0.76m

Max reaction force due to deck loa R q=qL/2=4870N

Load Case 1 (LC1): Heave at 1.5g

Force due to static and dynamic load:P = ma,where

m=3025kg

a=14.7m/s2 (1.5g)

P=44467.5N

Hence,Q=2P = 88935N

M1max=Ql1l2/L=16605N.m

where L=0.76m

l1=0.33m

l2=0.43m

R1max=Ql2/L=50318N

Force due to pitch:

P=ma,where m=3025kg a= 4.9m/s 2 (0.5g)P pitch =14822.5N

Hence,Q2=2.755*P/5.76 =

7090N

The force acts on plate as a longitudinal tension, as illustrated in sketch LC3: Roll at 0.5g to starboard

Force due to roll:

P=ma,where m=3025kg a= 4.9m/s 2 (0.5g)P=14822.5N

Hence,Q2=2.755*P/5.76 = 7090N

The force acts on plate as a transverse tension, as illustrated in sketch

LC4: Heave at 1.5g, pitch at 0.5g to forward and roll at 0.5g to starboard (LC1+LC2+LC3)moment:BM max =M 1max + Mq =17530N.m shear:

RF max =R 1max + Rq =55188N

longitudinal tension:TF x =14179N transverse tension:TF y =14179N plate beam modulus:

SM=bt 2/6 =154cm 3where b =142cm t = 2.55cm plate beam area:

A 1 =bt =

362

cm 2

A 2 =at =194cm 2where

a =76cm

Bending stress,σ = BM max /SM =113.91N/mm2, or 16.5ksi OK Shear stress,

τ = RF max /A 1 = 1.52N/mm2, or 0.2ksi OK Longitudinal tension stress:σx = TF x /A 2 =0.73N/mm2, or 0.1ksi OK Transverse tension stress:

σy = TF y /A 1 =

0.39N/mm2, or

0.1ksi OK

3.2 Check supporting structure

where L= 1.42m

BM max = (q1+q2)L2/8 =1774kgf.m

RFmax = (q1+q2)L/2 = 4997kgf

3

Bending stress ,σ = BM max/SM = 6.21N/mm2, or0.9ksi OK Shear stress ,τ = RF max/A1 = 6.81N/mm2, or 1.0ksi OK

b. Beam A2-B2

Similar to beam A1-B1, check beam A2-B2 stress is OK.

R B2 =4964kgf

c. Beam A3-B3

Similar to beam A1-B1, check beam A3-B3 stress is OK.

R B3 =2697kgf

d. Beam A4-B4

Similar to beam A1-B1, check beam A4-B4 stress is OK.

R B4 =2482kgf

e. Beam A5-B5

Similar to beam A1-B1, check beam A5-B5 stress is OK.

R B5 =4964kgf

f. Beam A6-B6

Similar to beam A1-B1, check beam A6-B6 stress is OK.

R B6 =4964kgf

g. Beam A7-B7

Similar to beam A1-B1, check beam A7-B7 stress is OK.

R B7 =4964kgf

h. Beam A8-B8

Similar to beam A1-B1, check beam A8-B8 stress is OK.

R B8 =4964kgf

i. Beam A9-B9

Similar to beam A1-B1, check beam A4-B4 stress is OK.

R B9 =2482kgf

j. Beam C1-D1

Similar to beam A1-B1, check beam C1-D1 stress is OK.

R C1 =4989kgf

R D1 =4989kgf

k. Beam C2-D2

Similar to beam A1-B1, check beam C2-D2 stress is OK.

R C2 =4957kgf

R D2 =4957kgf

l. Beam C3-D3

Similar to beam A1-B1, check beam C2-D2 stress is OK.

R C3 =2690kgf

R D3 =2690kgf

3.2.2 Check transverse girders

Max moment due to force R B1: M B1 = 0.76*1.985*R B1/2.745 =2746kgf.m

Max moment due to force R B2: M B2 = 1.42*1.325*R B2/2.745 =3402kgf.m

Max moment due to force R B3: M B3 = 2.08*0.665*R B3/2.745 =1359kgf.m Combined moment: BM max =6163kgf.m

Reaction force: R E1 = 1.985*R B1/2.745 + 1.325*R B2/2.745 + 0.665*R B3/2.745 =6663kgf Reaction force: R F1a = 0.76*R B1/2.745 + 1.42*R B2/2.745 + 2.08*R B3/2.745 =5995kgf hence,RF max =6663kgf

Bending stress ,σ = BM max/SM =24.00N/mm2, or 3.5ksi OK Shear stress ,τ = RF max/A WEB =8.17N/mm2, or 1.2ksi OK

n. Beam E2-F2

Similar to beam E1-E1, check beam E2-F2 stress is OK.

Reaction force: R F2 =5984kgf

Distributed load along the beam length due to bulkhead weight, q = 660kgf/m

Max moment due to load q: M q =qL2/8 =622kgf.m

Max moment due to force R D1: M D1 = 0.76*1.985*R D1/2.745 =2742kgf.m

Max moment due to force R D2: M D2 = 1.42*1.325*R D2/2.745 =3398kgf.m

Max moment due to force R D3: M D3 = 2.08*0.665*R D3/2.745 =1355kgf.m

Combined moment: BM max =6774kgf.m

Reaction force: R E3 =7558kgf

Reaction force: R F3a =6890kgf

hence,RF max =7558kgf

Bending stress ,σ = BM max/SM =26.38N/mm2, or 3.8ksi OK Shear stress ,τ = RF max/A WEB =9.27N/mm2, or 1.3ksi OK

Deck load to MODU 2001, w = 920kgf/m2 or 188 lbf/ft2

Distributed load along the beam length, q = 0.165*w =151.8kgf/m

Max moment due to load q: M q =q*1.4452*(1+1.3/2.745)2/8 =86kgf.m

Max moment due to force R B4: M B4 = 1.445*1.3*R B4/2.745 =1699kgf.m

Max moment due to force R B5: M B5 = 2.105*0.64*R B5/2.745 =3402kgf.m

Combined moment: BM max =4259kgf.m

Reaction force: R F1b =2424kgf

Reaction force: R =5146kgf

thk(cm)width(cm)

section

area(cm2)

ctr.dist. to

plt top(cm)

d(cm)I0 (cm4)

mom. of

inert.(cm4)

SM(cm3)

top flg 2.5516.542.075 1.27522.844135.0

web1808042.5542666.748997.3

btm flg0.816.513.282.950.732077.6 Combined135.27533.7125210.02520 Bending stress ,σ = BM max/SM =16.58N/mm2, or 2.4ksi OK Shear stress ,τ = RF max/A WEB = 6.31N/mm2, or0.9ksi OK

Deck load to MODU 2001, w = 920kgf/m2 or 188 lbf/ft2

Distributed load along the beam length, q1 = 0.165*w =151.8kgf/m

Distributed load along the beam length due to bulkhead weight, q2 = 660kgf/m BM max = (q1+q2)L2/8 =765kgf.m

RFmax = (q1+q2)L/2 = 1114kgf

Hence,R =1114kgf

Bending stress ,σ = BM max/SM = 2.98N/mm2, or0.4ksi OK Shear stress ,τ = RF max/A WEB = 1.37N/mm2, or0.2ksi OK

r. Beam E5-F5

Similar to beam F3-E5, check beam E5-F5 stress is OK.

Reaction force: R E5b =1185kgf

R F5 =1185kgf

Deck load to MODU 2001, w = 920kgf/m2 or 188 lbf/ft2

Distributed load along the beam length, q = 0.165*w =151.8kgf/m

Max moment due to load q: M q =q*0.832*(1+2.66/3.49)2/8 =41kgf.m

Max moment due to force R B6: M B6 = 0.68*2.81*R B6/3.49 =2718kgf.m

Max moment due to force R B7: M B7 = 1.34*2.15*R B7/3.49 =4098kgf.m

Max moment due to force R B8: M B8 = 2.0*1.49*R B8/3.49 =4239kgf.m

Max moment due to force R B9: M B9 = 2.66*0.83*R B9/3.49 =1570kgf.m

Combined moment: BM max =9829kgf.m

Reaction force: R E4b =9779kgf

Bending stress ,σ = BM max/SM =38.27N/mm2, or 5.6ksi OK Shear stress ,τ = RF max/A WEB =11.99N/mm2, or 1.7ksi OK

3.2.3 Check longitudinal girders

Deck load to MODU 2001, w = 920kgf/m2 or 188 lbf/ft2

Distributed load along the beam length, q = 0.3*w =276kgf/m

Max moment due to load q: M q =q*3.5882/2 =1777kgf.m

Max moment due to force R F1a +R F1b: M F1 = 0.938*(R F1a+R F1b) =7897kgf.m

Max moment due to force R F2: M F2 = 2.193*R F2 =13123kgf.m

Max moment due to force R F3a +R F3b: M F1 = 3.588*(R F3a+R F3b) =29041kgf.m

Combined moment: BM max =51838kgf.m

Reaction force: R G1 = q*3.588 + RF1a + RF1b + RF2 + RF3a + RF3b=23397kgf

Bending stress ,σ = BM max/SM =167.46N/mm2, or24.3ksi OK Shear stress , 1.2τ = RF max/A WEB =65.58N/mm2, or9.5ksi OK

Deck load to MODU 2001, w = 920kgf/m2 or 188 lbf/ft2

Distributed load along the beam length, q1 = 0.3*w =276kgf/m

Load as Heave at 1.5g

Force due to static and dynamic load:P = ma,where

m=3025kg

a=14.7m/s2 (1.5g)

P=44468N

Hence,q2=2P/L = 6384kgf/m

where L= 1.42m

Max moment due to load q1: M q1 =q1*4.072/2 =2286kgf.m

Max moment due to load q2: M q2 =q2*1.422/2 =6437kgf.m

Max moment due to force R E4a +R E4b: M E4 = 1.42*(R E4a+R E4b) =21194kgf.m

Max moment due to force R E5a +R E5b: M E4 = 4.07*(R E5a+R E5b) =9357kgf.m

Combined moment: BM max =39273kgf.m

Reaction force: R G2 = q1*4.07 +q2*1.42 + R E4a + R E4b + R E5a + R E5b=27413kgf hence,RF =27413kgf

Bending stress ,σ = BM max/SM =65.74N/mm2, or9.5ksi OK Shear stress ,τ = RF max/A WEB =26.89N/mm2, or 3.9ksi OK

v. Beam G3-F5

Deck load to MODU 2001, w = 920kgf/m or 188 lbf/ft2

Distributed load along the beam length, q1 = 0.165*w =151.8kgf/m

Distributed load along the beam length due to bulkhead weight, q2 = 660kgf/m Max moment due to load q1: M q1 =q1*4.072/2 =1257kgf.m

Max moment due to load q2: M q2 =q2*4.072/2 =5466kgf.m

Max moment due to force R F4: M F4 = 1.42*R F4 =10964kgf.m

Max moment due to force R F5: M F5 = 4.07*R F5 =4823kgf.m

Combined moment: BM max =22510kgf.m

Bending stress ,σ = BM max/SM =62.18N/mm2, or9.0ksi OK Shear stress ,τ = RF max/A WEB =11.26N/mm2, or 1.6ksi OK

4. APV' Upper Supporting Structure

3.1 :P pitch =14822.5N

Q1pitch =7733N Load due to a APV's Roll at 0.5g to starboard has calculated as 3.1 :P roll =14822.5N

Q1roll =7733N 4.1 Check APV' end box mounting structure on forward transverse bulkhead

4.1.1 Check stiffener' flange subjected to tension

As per "Yield Line Analysis of Bolted Hanging Connections", AISC, Engineering Journal, Vol.14, No.3 1977, For hanger rods, the allowable working load is the smaller of following :

P1 = F y t b2(2r)1/2(1+a/b)/LF

P2 = F y t b2[r(1+a/b)]1/2/LF

where F y=235N/mm2

t b=13mm

r= (F y-F b)/F y =0.401

F b=140.7N/mm2

a=50mm

b=35.5mm

LF = 1.7

P1 =50388N

P2 =22959N

hence,the allowable total force carried by flange[ P ]=22959N

maximal load forced on stiffener L100x75x13 is P max = 1.5Q1roll = 11600 N < [ P ]OK!

4.1.2 Check stiffener subjected to compression

R max =

8522N 9

thk(cm)

plt width

/sect dep

(cm)section area(cm 2)ctr.dist. to

plt top(cm)

d(cm)

I 0 (cm 4)mom. of

inert.(cm 4

)SM(cm 3)att plt 0.85644.80.4 2.493.9section -

7.515.46

5.9794.6

359.7Combined

60.26

1.8

453.6

704.3

in 3

Bending stress ,σ = BM max /SM =23.83N/mm2, or 3.5ksi OK R max =R F =

8738N thk(cm)

plt width

/sect dep

(cm)section area(cm 2)ctr.dist. to

plt top(cm)

d(cm)

I 0 (cm 4)mom. of

inert.(cm 4

)SM(cm 3)att plt

1.2519.2240.625 3.1196.0section -

7.521.06

6.6994.6

314.4Combined

45.06

3.5

510.3

965.9

in 3

Bending stress ,σ = BM max /SM =22.61N/mm2, or 3.3ksi OK Shear stress ,

τ = RF max /A 1 =

4.15N/mm2, or

0.6ksi OK

C. Check beam L-M

R max =

11934N thk(cm)

width(cm)section area(cm 2)ctr.dist. to

plt top(cm)d(cm)

I 0 (cm 4)mom. of

inert.(cm 4

)

SM(cm 3)top flg 00000.00.0web 0.9 2.5 2.25 1.25 1.2 4.8btm flg 0.9

7.5

6.75 2.95

0.5

1.7Combined 9

2.5

6.5

30.2in 3

Bending stress ,σ = BM max /SM =4145.20N/mm2, or 601.6ksi OK Shear stress ,

τ = RF max /A 1 =

53.04N/mm2, or

7.7ksi OK

4.2 Check APV' end box mounting structure on inboard longitudinal bulkhead As per "Yield Line Analysis of Bolted Hanging Connections", AISC, Engineering Journal , Vol.14, No.3,1977, For hanger rods, the allowable working load is the smaller of following :

P1 = F y t b 2(2r)1/2(1+a/b)/LF

P2 = F y t b 2[r(1+a/b)]1/2/LF

where

F y =235N/mm 2t b =

19mm

r= (F y -F b )/F y =

0.401

F b =140.7N/mm 2a=50mm b=35.5mm LF = 1.7

hence,P1 =107634N

P2 =49042N

hence,the allowable total force carried by flange [ P ]=49042N

maximal concentrated load forced on girder T 811x12.5w P max = 3Q2roll = 23199 N < [ P ]

OK!

标准齿轮模数齿数计算 齿轮的直径计算方法 齿顶圆直径=(齿数+2)*模数(正常齿) 分度圆直径=齿数*模数 齿根圆直径=(齿数-2.5)*模数(正常齿) 比如:M4、齿32 齿顶圆直径=(32+2)*4=136mm 分度圆直径=32*4=128mm 齿根圆直径=32-2.5 *4=118mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数+2) 齿轮模数选择 齿轮模数国家标准为GB1357-78。 优先选用模数:0.1mm、0.12mm、0.15mm、0.2mm、0.25mm、0.3mm、0.4mm、0.5mm、0.6mm、0.8mm、1mm、1.25mm、1.5mm、2mm、2.5mm、3mm、4mm、5mm、6mm、8mm、10mm、12mm、 14mm、16mm、20mm、25mm、32mm、40mm、50mm; 可选模数:1.75mm、2.25mm、2.75mm、3.5mm、4.5mm、5.5mm、7mm、 9mm、14mm、18mm、 22mm、28mm、36mm、45mm; 很少用模数:3.25mm、3.75mm、6.5mm、11mm、30mm; 编辑本段齿轮基本参数 1.齿数Z 闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。 为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z1≥17。Z2=u·z1。 2.压力角α rb=rcosα=1/2mzcosα 在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。对单个齿轮即为齿形角。标准齿轮的压力角一般为20”。在某些场合也有采用α=14.5° 、15° 、22.50°及25°等情况。 3.模数m=p/ π

灌水模数计算 ——摘自河海大学编《农田灌溉与排水》P 54 单位灌溉面积上所需要的田间净灌水流量叫做"净灌水模数",简称"灌水模数",又叫做"灌水率".值得注意的是:这里所指的灌溉面积不是某次灌水时的实际受水面积,而是指该工程控制范围内的总灌溉面积。换句话说,就是把实际受水面积上所需要的灌水流量分摊到整个灌溉面积上去。 灌水模数根据灌水定额、作物种植面积和灌水延续时间按下式计算: Tt m q 36.0α= q ——灌水模数[m 3/(s*万亩)]; a ——某种作物种植面积占总灌溉面积的百分数; m ——某种作物的灌水定额(m 3/亩); T ——一次灌水的延续时间(d ); t ——每天灌水的小时数。机械提水灌区,考虑到机械的停歇,一般以20~22h 计;自流灌区为了减少水量损失和提高灌水工作效率,一般都是连续灌水,以24h 计。 灌水延续时间与作物种类、灌溉面积、土壤性质及农业技术条件等因素有关,必须因地制宜确定适当的灌水延续时间。中国万亩以上灌区的灌水延续时间大致如下:

水稻——泡田期灌水7~15昼夜;生育期灌水3~5昼夜; (小麦、棉花——略) 玉米——拔节抽穗期10~15昼夜,开花期8~13昼夜。 修正灌水模数图时,要以不影响作物需水要求为原则,尽量保持主要作物关键用水时期的各次灌水时间不变,不得不变动时,灌水中间日的前后移动不能超过3d,最好是向前移动。可调整非关键用水时期的灌水日期和灌水延续时间,使修正后的灌水模数图比较均匀、连续,一般要求最小的灌水模数不小于最大灌水模数的40%。 设计灌水模数的选择:设计灌水模数是推算渠道设计流量的依据,一般是在修正后的灌水模数图上选择最大灌水模数作为设计灌水模数。 据调查统计,万亩以上的水稻灌区的设计灌水模数一般为0.45~0.6m3/(s*万亩),万亩以上的旱田灌区的设计灌水模数一般为0.2~0.35m3/(s*万亩)。 在生产实践中,有时也用计入渠系输水损失水量的灌水模数作为评价灌区管理水平的指标,它是用总灌溉面积除渠首引水流量而得,我们把计入输水损失的灌水模数叫做“毛灌水模数”。

剖面模数和惯性矩在船体结构、强度设计中经常会碰到,平时我们一般都采取手工计算,过程非常繁琐、单调,又容量出错。现在许多人都已经用计算机编程计算,速度快,又准确,本文介绍剖面模数和惯性矩编程计算两种方法,供大家选择使用。 1.用Micr0softExcel(电子表格)编程计算 1.1说明:用此方法计算,方便易学,即使没有学过计算机语言的人也能自编,自用。无须专业人员帮助,而且编程速度很快。 1.2编程及使用举例 打开Micr0softExcel设定b1、b2、b3、h1、h2、h3属性为输入项,b1:“型材面板宽度(cm)”、h1:“型材面板厚度(cm)”、b2:“型材腹板高度(cm)”、h2:“型材腹板厚度(cm)”、b3:“型材带板宽度(cm)”、h3:“型材带板厚度(cm)”、可再按下述步骤操作: A1项设定为:b1*h1 A2项设定为:b2*h2 A3项设定为:b3*h3 A4项设定为:A1+A2+A3 S1=A1*((h1+h3)/2+b2) I1=A1*((h1+h3)/2+b2)^2+(1/12)*b1*(h1)^3 S2=A2*(b2+h3)/2 I2=A2*((b2+h3)/2)^2+(1/12)*h2*(b2)^3 I3=(1/12)*b3*(h3)^3 S4=S1+S2 H=S4/A4 I=I1+I2+I3-h^2*A4 W=I/((h1+h3)/2+b2-h) 惯性矩,W为剖面模数。下次计算时,只用在界面更换b1、b1、b1、b3、h1、h2、h3值可得新的I和w。 2.用VB编程 2.1说明:用VB编写过程较复杂,要有VB基础,优点是编程后使用时界面较直观,容易使用. 2.2编程使用举例: 2.2.1创建新窗体 首先启动VB6.0,新建一个工程,系统会自动打开一个新窗体。在窗体中增加如下控件:8个标签控件、8个文本框控件、1个框架控件、3个命令按钮控件。然后将窗体的Caption属性改为“剖面模数计算器”:8个标签的Caption属性分别为“型材面板宽度(cm)”、“型材面板厚度(cm)”、“型材腹板宽度(cm)”、“型材腹板厚度(cm)”、“型材带板宽度(cm)”、“型材带板厚度(cm)”、“惯性矩(cm4)”、“剖面模数(cm3)”;框架控件的Caption属性改为“结果”;3个命令按钮的Caption属性改为“开始计算”、“清除”、“退出”;8个文本框的text属性改为空;其它的属性均取默认值。 2.2.2程序编制

附录C 排涝模数计算时间:2006-11-03 来源: 作者: 排涝模数主要与设计暴雨历时、强度和频率、排涝面积、排水区形状、地面坡度、植被条件和农作物组成、土壤性质、地下水埋深、河网和湖泊的调蓄能力、排水沟网分布情况和排水沟底比降等因素有关,可根据排水区的具体情况分别选用下列公式计算。 C.0.1 经验公式法。平原区设计排涝模数经验公式: q =KR m A n (C.0.1)式中 q ——设计排涝模数 (m 3/s ·km 2); R ——设计暴雨产生的径流深 (mm ); A ——设计控制的排水面积 (km 2); K ——综合系数 (反映降雨历时、流域形状、排水沟网密度、沟底比降等因素); m ——峰量指数 (反映洪峰与洪量关系); n ——递减指数 (反映排涝模数与面积关系)。 K 、m 、n 应根据具体情况,经实地测验确定。 C.0.2 平均排除法。 1 平原区旱地设计排涝模数计算公式: (C.0.2-1) 式中 q d ——旱地设计排涝模数 (m 3/s ·km 2); T ——排涝历时 (d )。 2 平原区水田设计排涝模数计算公式: (C.0.2-2) 式中 q w ——水田设计排涝模数(m 3/s ·km 2); P ——历时为T 的设计暴雨量 (mm );

h 1——水田滞蓄水深 (mm );E T ′——历时为T 的水田蒸发量 (mm );F ——历时为 T 的水田渗漏量 (mm )。3 平原区旱地和水田综合设计排涝模数计算公式: (C.0.2-3) 式中 q p ——综合设计排涝模数 (m 3/s ·km 2); A d ——旱地面积 (km 2);A w ——水田面积 (km 2)。4 圩区内无较大湖泊、洼地作承泄区时的设计排涝模数计算公式: (C.0.2-4) 式中 q j ——泵站向外河机排的设计排涝模数 (m 3/s ·km 2); A ——排水区总面积 (km 2);h 2——河网、沟塘滞蓄水深 (mm );A 2——河网、沟塘水面面积 (km 2);h 3——旱地及非耕地的初损与稳渗量 (mm );A 3——旱地及非耕地面积 (km 2);E w ——历时为T 的水面蒸发量 (mm );A 1——河网、沟塘及水田面积 (km 2);t 1——水泵在d 内的运转时间 (h )。5 圩区内有较大湖泊、洼地作承泄区时,自排区的设计排涝模数计算公式:

齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136 分度圆直径=32*4=128 齿根圆直径=136-4.5*4=118 7M 12齿 中心距(分度圆直径1+分度圆直径2)/2 就是(12+2)*7=98 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30

上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法 ()周节 齿轮分度圆直径d的大小可以用模数(m)、径节()或周节()与齿数(z)表示 径节P()是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言

径节与模数有这样的关系: 25.4 1/8模=25.48=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米()。 除模数外,表示轮齿大小的还有CP(周节:)与DP(径节:)。【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。 4) 单头与双头蜗杆的不同是什么? 蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。

第二章船体总纵强度的计算 知识点1 剖面模数W=I/Z 意义:表征船体抵抗弯曲变形能力的一种几何特性。 最小剖面模数——离中和轴最远的构件 (最上层连续甲板即强力甲板;船底。但船底离中和轴更近,则强力甲板处为最小剖面模数处,弯曲正应力最大) 知识点2 校核时候取危险剖面,即可能出现最大正应力的面(船中0.4倍船长范围内)。危险剖面指:骨架式改变处剖面,材料分布变化处,上层建筑端壁处剖面) 知识点3(填空) 强度等值梁:有效参与弯曲的全部构件组成的梁,该梁在抵抗总弯曲和总纵强度性能上和船体等效。 纵向强力构件:纵向连续并能有效传递总弯曲应力的构件。 (可以计入船体梁的计算中,如船中0.4-0.5倍船长连续纵向构件) (间断构件看看即可,具体使用应该参考规范) 知识点4剖面模数及第一次近似总纵弯曲应力计算过程(课件第二章15-21页)看看即可。 知识点5(简答)为什么要校核船体构件的稳定性? A.所有受压的甲板板列,与其他刚性构件相连的一部分完全有效。 B.而其余部分不能承受大于板极限载荷的压力。 C.不是所有纵向强力构件都完全有效参与抵抗总纵弯曲。 D.对船体结构的要求,既应该保证必要的强度,又要保证必要的 稳定性。 (简答)怎样校核稳定性? 计算临界应力:确定板的临界应力时的注意事项(课件45页) 具体的计算方法:板的稳定性计算中只需记住一些简单的边界条件,不用记那些经验公式。纵骨的稳定性计算只需记住当求得的 欧拉应力超过材料的比例极限时要对欧拉应力进行修正,以考虑材 料不服从虎克定律对稳定性的影响。 将实际应力与临界应力比较进行校核。 (填空)决定临界应力的条件:构建的几何尺寸、外力的作用方式、边界条件。

标准齿轮模数尺数计算公式 找对应表太不现实了! 告诉你一简单的: 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.53模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136mm 分度圆直径=32*4=128mm 齿根圆直径=136-4.5*4=118mm 7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2 就是 (12+2)*7=98mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(GB1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30 上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力

精确测定斜齿轮螺旋角的新方法 Circular Pitch (CP)周节 齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示 径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言 径节与模数有这样的关系: m=25.4/DP CP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。 除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。 【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按ISO标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。 4) 单头与双头蜗杆的不同是什么? 蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。 头数越多,导程角越大。 5) 如何区分R(右旋)?L(左旋)? 齿轮轴垂直地面平放 轮齿向右上倾斜的是右旋齿轮、向左上倾斜的是左旋齿轮。 6) M(模数)与CP(周节)的不同是什么? CP(周节:Circular pitch)是在分度圆上的圆周齿距。单位与模数相同为毫米。 CP除以圆周率(π)得M(模数)。 M(模数)与CP得关系式如下所示。 M(模数)=CP/π(圆周率) 两者都是表示轮齿大小的单位。 (分度圆周长=πd=zp d=z p/π p/π称为模数) 7)什么是「齿隙」? 一对齿轮啮合时,齿面间的间隙。 齿隙是齿轮啮合圆滑运转所必须的参数。 8) 弯曲强度与齿面强度的不同是什么? 齿轮的强度一般应从弯曲和齿面强度的两方面考虑。 弯曲强度是传递动力的轮齿抵抗由于弯曲力的作用,轮齿在齿根部折断的强度。齿面强度是啮合的轮齿在反复接触中,齿面的抗摩擦强度。 9) 弯曲强度和齿面强度中,以什么强度为基准选定齿轮为好? 一般情况下,需要同时讨论弯曲和齿面的强度。 但是,在选定使用频度少的齿轮、手摇齿轮、低速啮合齿轮时,有仅以弯曲强度选定的情况。最终,应该由设计者自己决定。

档案号 38m渔船送审设计旧底图号 船体结构计算书HX8025-110-02JS 新底图号标记数量修改单号签字日期 编制签字 校对签字总面积共8页第1页日期签字审核签字cm2 标检签字 泰州市鸿翔船舶工程有限公司审定日期

一、说明 1.1本船为钢质、单甲板、单底、横骨架结构的Ⅱ类航区海洋渔业船舶。 1.2 依据中华人民共和国渔业船舶检验局《渔业船舶法定检验规则》(2000),以下简称《法则》,《钢 质海洋渔船建造规范》(1998)以下简称《规范》的相关规定,进行计算。 1.3 本船主要量度 总长 L 38.00 m OA 垂线间长 Lpp 31.00 m 水线船长 Lwl 33.39 m 96% Lwl 32.05 m 97% Lwl 32.39 m 船长 L 32.05 m(不小于96% Lwl,且不大于97% Lwl) 型宽 B 6.60 m 型深 D 2.90 m 设计吃水 d 2.20 m L/D = 11.05<14 B/D = 2.28<3 (满足主尺度比值范围) 二、主要构件计算 (一)外板 (1)按“规范”2.2.1.2条要求,船中部0.4L区域内的船底板、舭列板的厚度t,应不小于按下式计算所得之值: t = 10s0.22+0.028L +1.5 = 10×0.5×0.22+0.028×32.05 +1.5 =6.78 mm 式中:L = 32.05 m (船长) s = 0.50 m (肋距) 本船实取船中部0.4L区域内的船底板、舭列板的厚度7 mm,故满足规范要求. (2)按“规范”2.2.1.3条要求,离船端0.1L区域内的船底板厚度t应不小于按下式计算所得之值: t = 0.05L+5.0 = 0.05×32.05+5.0 =6.60 mm 式中:L = 32.05 m (船长) 本船实取离船端0.1L区域内的船底板厚度7 mm,故满足规范要求. (3)按“规范”2.2.2.3条要求,平板龙骨的宽度b应不小于按下式计算所得之值: b=900+2L =900+2×32.05 =964.1 mm 且平板龙骨的厚度应比相邻的船底板厚度增厚1.5 mm 本船实取平板龙骨10X1200,故满足规范要求. (4)按“规范”2.2.3条要求,舷侧外板的厚度应与船底板一致: 本船实取舷侧外板厚度7 mm,故满足规范要求. (5)按“规范”2.2.4条要求,舷顶列板的宽度应不小于700mm,且不小于下式所得:

已知端面模数ms、蜗杆头数Z1、蜗杆的分度圆直径d1,就可求出螺旋角β,(蜗轮与蜗杆的螺旋角是相同的)。 tg β = ms Z1 / d1 . 式中d1=ms q ( q 为蜗杆的特性系数)。 蜗轮、蜗杆的计算公式: 1,传动比=蜗轮齿数÷蜗杆头数 2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数 5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数 7,螺旋角(导程角)tgB=(模数×头数)÷蜗杆节径 已知端面模数ms、蜗杆头数Z1、蜗杆的分度圆直径d1,就可求出螺旋角β,(蜗轮与蜗杆的螺旋角是相同的)。tg β = ms Z1 / d1 . 式中d1=ms q ( q 为蜗杆的特性系数)。蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tgB=(模数×头数)÷蜗杆节径 计算时是用蜗杆轴向模数和蜗轮端面模数。 在蜗杆传动中,规定蜗杆的轴向模数和蜗轮的端面模数为标准模数。蜗杆传动的正确啮合条件是:蜗杆的轴向模数和轴向压力角与蜗轮的端面模数和端面压力角应分别相等,且为标准值;同时,蜗杆分度圆柱上的导程角应等于蜗轮分度圆上的螺旋角,且旋向相同。 蜗杆涡轮的计算公式 蜗杆的齿顶圆计算公式、蜗杆的模数计算、蜗杆分度圆直径计算 蜗杆模数是否=齿顶圆直径/{齿数+2} 分度圆直径是否=齿顶圆直径---2X模数 模数:m=2a/(q+z2+2x2);分度圆d=q×m;齿顶圆da=(q+2)×m;a 为中心距;q为蜗杆直径系数;m为模数;z2为蜗轮齿数;x2为蜗轮变位系数

热轧等边角钢 角钢俗称角铁,热轧等边角钢是两边长相等且互相垂直成角形的热轧长条钢材。 等边角钢的规格以边宽*边宽*边厚的毫米数表示。如:30*30*3,即表示边宽为30mm、边厚为3mm的等边角钢。也可用型号(号数)表示,型号是边宽的厘米数。角钢型号前面可加符号“∠”,型号后边右上角可加符号“#”,如:∠30#。热轧等边角钢的规格范围为2#-20#。 标记示例 碳素结构钢Q235号B级镇静钢,尺寸为160mm*160mm*16mm的热轧等边角钢标记如下: 热轧等边角钢 160*160*16-GB9787-88 Q235-B-GB700-88 (十)热轧不等边角钢 热轧不等边角钢是横截面如字母L,两边互相垂直成角形且宽度不等的热轧长条钢材。其规格以长边宽*短边宽*边厚的毫米数表示,如“L30*20*3”,即表示长边宽30mm、短边宽20mm、边厚为3mm的不等边角钢。也可以用型号(号数)表示,型号用一分数表示,分子为长边宽的厘米数,分母为短边宽的厘米数,如“L3/2#”,3表示长边的厘米数,2表示短边的厘米数。 热轧不等边角钢的规格范围为2.5/1.6#-20/12.5# 补充回答: 一)低碳钢热轧圆盘条 热轧盘条是热轧型钢中截面尺寸最小的一种(其直径为5-30mm),大多通过卷线 机卷成盘卷供应,故称盘条、盘圆或线材。 1 分类及代号 ①供拉丝用盘条,其代号为L; ②供建筑和其他一般用途用盘条,其代号为J。 2 牌号表示方法 低碳钢热轧圆盘条的牌号表示方法与碳素结构钢基本相同。 3 尺寸、外形及允许偏差 盘条直径允许偏差和不圆度 4 标记示例 用Q235AF钢轧成的直径为6.5mm,A级精度,盘重大于或等于2000kg/盘的低碳钢热轧圆盘条,其标记为: 低碳钢热轧圆盘条 6.5-A-V-GB/T701-1997 Q235AF-GB700-88

标准齿轮模数齿数计算公式汇总

标准齿轮模数齿数计算公式 找对应表太不现实了! 告诉你一简单的: 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136mm 分度圆直径=32*4=128mm 齿根圆直径=136-4.5*4=118mm 7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是 (12+2)*7=98mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(GB1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30

上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法 Circular Pitch (CP)周节 齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示 径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言 径节与模数有这样的关系: m=25.4/DP CP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与

专业综合训练任务书: 49.9米150吨冷藏船结构设计及总纵强度计算 一、综合训练目的 1、通过综合训练,进一步巩固所学基础知识,培养学生分析解决实际工程问题的能力,掌握静水力曲线的计算与绘制方法。 2、通过综合训练,培养学生耐心细致的工作作风和重视实践的思想。 3、为后续课程的学习和走上工作岗位打下良好的基础。 二、综合训练任务 1.150吨冷藏船结构设计,提供主要构件的计算书。 2.参考该船图纸和相关静水力资料、邦戎曲线图,按照《钢质内河船舶建造规范》的要求进行总纵 强度计算,提供总纵强度计算书。 3.参考资料: 1)中国船级社. 钢质海船入级与建造规范 2009 2)王杰德等. 船体强度与结构设计北京:国防工业出版社,1995 3)聂武等. 船舶计算结构力学哈尔滨:哈尔滨工程大学出版社,2000 三、要求: 1、专业综合训练学分重,应予以足够重视; 2、计算书格式要符合要求; 如船体结构设计计算书应包括:(a)对设计船特征(船型、主尺度、结构形式等)的概述,设计所根据的规范版本的说明等;(b)应按船底、船侧、甲板的次序,分别写出确定每一构件尺寸的具体过程,并明确标出所选用的尺寸。(c)计算书应简明、清晰、便于检查。 3、强度计算: a)按第一、二章的要求和相关表格做,如静水平衡计算,静水弯矩计算等; b)波浪弯矩等可按规范估算; c)相关表格用计算器计算,表格绘制于“课程设计”本上 注意:请班长到教材室领取课程设计的本子和资料袋(档案袋),各位同学认真填写资料袋封面。 4、专业综合训练总结:300~500字。 四、组织方式和辅导计划: 1、参考资料: a)船体强度与结构设计教材 b)某船的构件设计书 c)某船的总纵强度计算书 d)《钢质内河船舶建造规范》,最好2009版 2、辅导答疑地点:等学校安排。 五、考核方式和成绩评定: 1、平时考核成绩:参考个人进度。 2、须经老师验收合格,故应提前一周交资料,不合格的则需回去修改。 3、第18周星期三下午4:00前必须交资料,资料目录见第2页。 4、一旦发现打印、复印、数据格式完全相同等抄袭现象,均按规定以不及格计。 5、成绩由指导教师根据学生完成质量以及学生的工作态度与表现综合评定,分为优、良、中、及格、 不及格五个等级。 六、设计进度安排: 1、有详细辅导计划,但具体进度可根据个人情况可以自己定。 附录:档案袋内资料前2页如下

船舶结构规范计算书 2.1 概述 (1)本船为单甲板,双层底全焊接钢质货船;货舱区域设顶边舱和底边舱。货舱区域主甲板、顶边舱、底边舱及双层底为纵骨架式结构,其余为横骨架式结构。 (2)本船结构计算书按CCS《钢质海船入级规范》(2006)进行计算与校核。 (3)航区:近海 (4)结构折减系数:0.95 2.2 船体主要资料 L 96.235m 总长 oa L 92.780m 水线间长 W 1 L 89.880m 两柱间长 bp 型宽 B 14.60m 型深 D 7.000m 设计吃水 D 5.600m 计算船长L 不小于0.96Lwl=73.344m,不大于0.97Lwl = 89.997m 取计算船长L = 89.900m 肋距 s 艉~ Fr8, Fr127 ~ 艏 0.60m Fr8 ~ Fr1270.650m 纵骨间距甲板及双层底下 0.60~0.70m 顶边舱及底边舱0.60~0.80m s=0.0016+0.5 0.644m 标准骨材间距 b C(对应结构吃水) 0.820 方型系数 b 系数C = 0..412L+4 7.704

b f =b F =1.00 d f =d F =1.00 主尺度比 L/B=6.158 > 5 B/C=2.09 <2.5 货舱口尺度比 No.1货舱 b 1=10.60 m L H1=25.35 m L BH1=32.20m b 1 /B=0.726 >0.6 L H1 / L BH1=0.726 > 0.7 No.2货舱 b 2=12.60 m L H2=25.60 m L BH2=33.60m b 2 /B=0.863 >0.6 L H2 / L BH2=0.750 > 0.7 本船货舱开口为大开口. 主机功率 1544kW 2.3 外板计算 2. 3.1 船底板 (2.3.1) (1)船舯部0.4L 区域船底板厚t 应不小于下两式计算值: (2.3.1.3) b F L s t )230(043.01+== 8.86mm b F h d s t )(6.512+== 9.35mm 式中:s ——纵骨间距,取0.644m L ——船长,取89.90m F b ——折减系数,取1 d ——吃水,取5.60m h 1——C h 26.01==2.003 且1h ≤d 2.0=1.120m, 取 1h = 1.120 实取 t = 10 mm (2)艏、艉部船底板 (2.3.1.4) 在离船端0.075L 区域船底板厚t 应不小于下式之值:

各种钢板重量计算公式: 钢板重量计算公式: 圆钢重量(公斤)=0.00617×直径×直径×长度 方钢重量(公斤)=0.00785×边宽×边宽×长度 六角钢重量(公斤)=0.0068×对边宽×对边宽×长度八 角钢重量(公斤)=0.0065×对边宽×对边宽×长度 螺纹钢重量(公斤)=0.00617×计算直径×计算直径×长度角钢 重量(公斤)=0.00785×(边宽+边宽-边厚)×边厚×长度扁 钢重量(公斤)=0.00785×厚度×边宽×长度钢管重量(公斤) =0.02466×壁厚×(外径-壁厚)×长度钢板重量(公斤) =7.85×厚度×面积 园紫铜棒重量(公斤)=0.00698×直径×直径×长度园 黄铜棒重量(公斤)=0.00668×直径×直径×长度园铝 棒重量(公斤)=0.0022×直径×直径×长度方紫铜棒 重量(公斤)=0.0089×边宽×边宽×长度方黄铜棒重 量(公斤)=0.0085×边宽×边宽×长度方铝棒重量 (公斤)=0.0028×边宽1×边宽×长度 六角紫铜棒重量(公斤)=0.0077×对边宽×对边宽×长 度六角黄铜棒重量(公斤)=0.00736×边宽×对边宽×长 度六角铝棒重量(公斤)=0.00242×对边宽×对边宽×长 度紫铜板重量(公斤)=0.0089×厚×宽×长度黄铜板重 量(公斤)=0.0085×厚×宽×长度铝板重量(公斤) =0.00171×厚×宽×长度 园紫铜管重量(公斤)=0.028×壁厚×(外径-壁厚)×长度园 黄铜管重量(公斤)=0.0267×壁厚×(外径-壁厚)×长度园铝 管重量(公斤)=0.00879×壁厚×(外径-壁厚)×长度 注:公式中长度单位为米,面积单位为平方米,其余单位均为毫米园钢重量(公斤)=0.00617×直径×直径×长度

渐开线圆柱齿轮传动模数m=5mm 压力角a=20 传动比I=2.5小齿轮齿数是20 求中心距小齿轮分度圆直径齿顶园直经齿根园直径 由小齿轮齿数Z1=20,模数m=5,传动比i=2.5 因此大齿轮的齿数z2=z1×i=20×2.5=50,然后中心距a=1/2×(d1+d2)=1/2×m(z1+z2)=0.5×5×(20+50)=175mm 小齿轮分度圆直径d1=m×z1=20×5=100mm 小齿轮齿顶圆直径da=d1+2ha=d1+2m=100+2×5=110mm 小齿轮齿根圆直径df=d1-2hf=d1-2(h-ha)=d1-2(2.25m-m)=100-2×1.25×5=87.5mm,其中h表示全齿高(h=2.25m),ha表示齿高(ha=m),hf表示齿根高(hf=h-ha),以上公式适用于外齿啮合时。 大齿轮分度圆直径d2=m×z2=50×5=250mm 大齿轮齿顶圆直径da=d2+2ha=d2+2m=250+2×5=260mm 渐开线圆柱齿轮传动模数m=2mm 压力角a=20 传动比I=2.5小齿轮齿数是20 由小齿轮齿数Z1=20,模数m=2,传动比i=2.5 因此大齿轮的齿数z2=z1×i=20×2.5=50,然后中心距a=1/2×(d1+d2)=1/2×2(z1+z2)=0.5×2×(20+50)=70mm 小齿轮分度圆直径d1=m×z1=20×2=40mm 小齿轮齿顶圆直径da=d1+2ha=d1+2m=40+2×2=44mm 大齿轮分度圆直径d2=m×z2=50×2=100mm 大齿轮齿顶圆直径da=d2+2ha=d2+2m=100+2×2=104mm 其中h表示全齿高(h=2.25m),ha表示齿高(ha=m),hf表示齿根高(hf=h-ha),以上公式适用于外齿啮合时。 渐开线圆柱齿轮传动模数m=4mm 压力角a=20 传动比I=2.5小齿轮齿数是20 由小齿轮齿数Z1=20,模数m=4,传动比i=2.5 因此大齿轮的齿数z2=z1×i=20×2.5=50, 然后中心距a=1/2×(d1+d2)=1/2×m(z1+z2)=0.5×4×(20+50)=140mm 小齿轮分度圆直径d1=m×z1=20×4=80mm 小齿轮齿顶圆直径da=d1+2ha=d1+2m=80+2×4=88mm 大齿轮分度圆直径d2=m×z2=50×=200mm 大齿轮齿顶圆直径da=d2+2ha=d2+2m=200+2×4=208mm 其中h表示全齿高(h=2.25m),ha表示齿高(ha=m),hf表示齿根高(hf=h-ha),以上公式适用于外齿啮合时。

型材计算公式 1、工字钢(kg/m),W=0.00785×[hd+2t(b-d)+0.615(R*R-r*r)]其中h=高,d=腰厚,b=腿长,R=内弧半径,t=平均腿厚。例如:求250mm×118mm×10mm的工字钢每m重量。从冶金产品目录中查出t为13,R为10,r为5,则每m重量=0.00785×[250×10+2×13(118-10)+0.615×(10×10-5×5)] 2、等边角钢的理论重量(kg/m),W=0.00785×[d(2b–d)+0.215(R2–2r2)],b=边宽,d=边厚,R=内弧半径,r=端弧半径。要计算角钢的重量需要从冶金产品目录中查出等边角钢的R、r,但与其那样,不如直接查出该型号角钢的理论重量。如果粗略计算还可以用公式:角钢重量(公斤)=0.00785×(边宽+边宽-边厚)×边厚×长度。 3、不等边角钢(kg/m),W=0.00785×[d(B+b–d)+0.215(R2–2r2)],B=长边宽,b=短边宽,d=边厚,R=内弧半径,r=端弧半径。求30mm×20mm×4mm不等边角钢的每米重量30×20×4,不等边角钢的R为3.5,r为1.2,则每米重量= 0.00785×[4×(30+20–4)+0.215×(3.52–2×1.22)]=1.46kg。 4、圆钢(kg/m),W=0.00617*直径*直径(kg/m) 5、圆钢管(kg/m),W=0.02466*壁厚*(外径-壁厚) 6、矩形钢管(kg/m),W=0.0157*壁厚*(截面长+截面宽-2.8584*壁厚) 7、槽钢kg/m,w=0.00785[hd+2t(b-d)+0.349(R2-r2)]式中,h为高,b为腿长,d为腰厚,t为平均腿厚,R为内弧半径,r为端弧半径例如求80mm×43mm×5mm 的槽钢每米质量。从GB707中查出该槽钢t为8,R为8,r为4,每米质量 =0.00785[80×5十2×8(43-5)+0.349(82-42)]kg=8.04kg 8、C型钢(kg/m),w=[展开尺寸-(厚*8-0.5)]*厚度*0.00785

建筑外窗抗风压性能计算书 I、计算依据 《建筑玻璃应用技术规程 JGJ 113-2003》 《钢结构设计规范 GB 50017-2003》 《建筑外窗抗风压性能分级表 GB/T7106-2002》 《建筑结构荷载规范 GB 50009-2001》 《未增塑聚氯乙烯(PVC-U)塑料门 JG/T 180-2005》 《未增塑聚氯乙烯(PVC-U)塑料窗 JG/T 140-2005》 《铝合金窗 GB/T8479-2003》 《铝合金门 GB/T8478-2003》 II、设计计算 一、风荷载计算 1)工程所在省市:河南 2)工程所在城市:洛阳市 3)门窗安装最大高度z(m):80 4)门窗类型:平开窗 5)窗型样式: 6)窗型尺寸: 窗宽W(mm):1600 窗高H(mm):2200 1 风荷载标准值计算:Wk = βgz*μS*μZ*w0 (按《建筑结构荷载规范》GB 50009-2001 7.1.1-2) 1.1 基本风压 W0=400N/m^2 (按《建筑结构荷载规范》GB 50009-2001规定,采用50年一遇的风压,但不得小于0.3KN/m^2) 1.2 阵风系数计算: 1)A类地区:βgz=0.92*(1+2μf) 其中:μf=0.5*35^(1.8*(-0.04))*(z/10)^(-0.12),z为安装高度; 2)B类地区:βgz=0.89*(1+2μf) 其中:μf=0.5*35^(1.8*(0))*(z/10)^(-0.16),z为安装高度;

3)C类地区:βgz=0.85*(1+2μf) 其中:μf=0.5*35^(1.8*(0.06))*(z/10)^(-0.22),z为安装高度; 4)D类地区:βgz=0.80*(1+2μf) 其中:μf=0.5*35^(1.8*(0.14))*(z/10)^(-0.30),z为安装高度; 本工程按:C类有密集建筑群的城市市区取值。安装高度<5米时,按5米时的阵风系数取值。 βgz=0.85*(1+(0.734*(80/10)^(-0.22))*2) =1.63971 (按《建筑结构荷载规范》GB 50009-2001 7.5.1规定) 1.3 风压高度变化系数μz: 1)A类地区:μZ=1.379 * (z / 10) ^ 0.24,z为安装高度; 2)B类地区:μZ=(z / 10) ^ 0.32,z为安装高度; 3)C类地区:μZ=0.616 * (z / 10) ^ 0.44,z为安装高度; 4)D类地区:μZ=0.318 * (z / 10) ^ 0.6,z为安装高度; 本工程按:C类有密集建筑群的城市市区取值。 μZ=0.616*(80/10)^0.44 =1.53794 (按《建筑结构荷载规范》GB 50009-2001 7.2.1规定) 1.4 风荷载体型系数:μs=1.2 (按《建筑结构荷载规范》GB 50009-2001 表7.3.1规定) 1.5 风荷载标准值计算: Wk(N/m^2)=βgz*μS*μZ*w0 =1.63971*1.53794*1.2*400 =1210.452 2 风荷载设计值计算: W(N/m2)=1.4*Wk =1.4*1210.452 =1694.6328 二、门窗主要受力杆件的挠度、弯曲应力、剪切应力校核: 1 校验依据: 1.1 挠度校验依据: 1)单层玻璃,柔性镶嵌:fmax/L<=1/120 2)双层玻璃,柔性镶嵌:fmax/L<=1/180 3)单层玻璃,刚性镶嵌:fmax/L<=1/160 其中:fmax:为受力杆件最在变形量(mm) L:为受力杆件长度(mm) 1.2 弯曲应力校验依据: σmax=M/W<=[σ] [σ]:材料的抗弯曲应力(N/mm^2) σmax:计算截面上的最大弯曲应力(N/mm^2) M:受力杆件承受的最大弯矩(N.mm)

习题及复习提纲 复习要点;基本概念、原理等。 绪论 一.填空 1.作用在船体结构上的载荷,按其对结构的影响可分为:总体性载荷和局部性 载荷。 2.作用在船休结构上的载荷,按载荷随时间变化的性质,可分为;不变载荷、 静变载荷、动变载荷和冲击载荷。 二.概念题: 1. 静变载荷等等 三.简答题: 1.船体强度研究的内容有哪些? 2.作用在船体结构上的载荷如何进行分类?试说明。 3.为什么要对作用在船体结构上的载荷进行分类? 4.结构设计的基本任务和内容是什么? 第一章: 一、填空题 1.船体重量按分布情况来分可以分为:总体性重量、局部性重量。 2.对于计算船体总纵强度的计算状态,我国《钢质海船入级和建造规范》中规 定,选取满载:出港、到港;压载:出港、到港;以及装载手册中所规定的各种工况作为计算状态。 3.计算波浪弯矩的传统标准计算方法是以二维坦谷波作为标准波形的,计算波 长等于船长。 4.计算波浪弯矩时,确定船舶在波浪上平衡位置的方法一般有逐步近似法和直 接法两种,直接法又称为麦卡尔法。 5.计及波浪水质点运动所产生的惯性力的影响,即考虑波浪动水压力影响对浮 力曲线所作的修正,称为波浪浮力修正,或称史密斯修正。 二、概念题: 1.船体梁 2.总纵弯曲 3.总纵弯曲强度 4.重量曲线 5.浮力曲线 6.荷载曲线 7.静水浮力曲线 8.静水剪力、弯矩曲线 9.波浪附加浮力 10.波浪剪力 11.波浪弯矩 12.静波浪剪力 13.静波浪弯矩 14.静置法 15.静力等效原则

16.史密斯修正 二、简答题: 1.在船体总纵弯曲计算中,计算总纵剪力及弯矩的步骤和基本公式是什么? 2.在船体总纵弯曲计算中重量的分类及分布原则是什么? 3.试推导在两个及三个站距内如何分布局部重量。 4.空船重量曲线有哪几种计算绘制方法?试推导梯形重量分布的计算公式。 5.教材中,静水剪力、静水弯矩的计算采用的是什么方法?静波浪剪力、静波 浪弯矩的计算采用的是什么方法?两种方法可以通用吗(计算方法唯一吗)? 6.波浪浮力曲线需要史密斯修正吗?为什么? 7.看懂表1-7、8、9、10、11 三、计算题; 1. 练习册(1.1) (1.3)(1.4) 2.下图是分析船体梁弯曲剪应力的微元受力简图,左上端为s=0开口处(计算起始点), 中部剖面为任意位置的剖面, 1)在图中标出各截面上的应力; 2)并推导计算船体梁任意剖面位置的弯曲剪应力τ的一般公式。