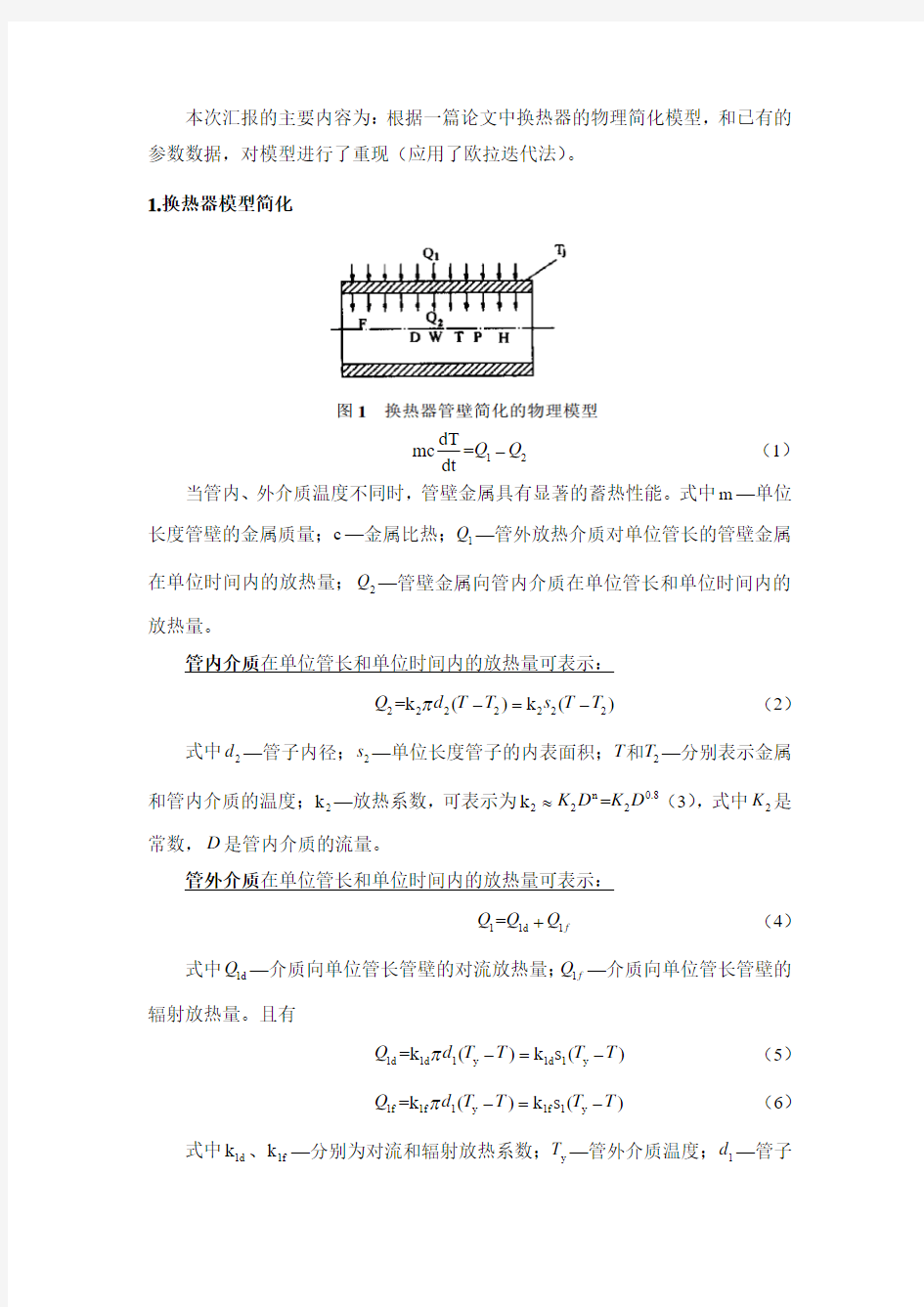

本次汇报的主要内容为:根据一篇论文中换热器的物理简化模型,和已有的参数数据,对模型进行了重现(应用了欧拉迭代法)。 1.换热器模型简化

12dT

mc

=dt

Q Q - (1)

当管内、外介质温度不同时,管壁金属具有显著的蓄热性能。式中m —单位长度管壁的金属质量;c —金属比热;1Q —管外放热介质对单位管长的管壁金属在单位时间内的放热量;2Q —管壁金属向管内介质在单位管长和单位时间内的放热量。

管内介质在单位管长和单位时间内的放热量可表示:

2222222=k ()k ()Q d T T s T T π-=- (2) 式中2d —管子内径;2s —单位长度管子的内表面积;2T T 和—分别表示金属和管内介质的温度;2k —放热系数,可表示为n 0.8222k =K D K D ≈(3),式中2K 是常数,D 是管内介质的流量。

管外介质在单位管长和单位时间内的放热量可表示:

11d 1=f Q Q Q + (4)

式中1d Q —介质向单位管长管壁的对流放热量;

1f Q —介质向单位管长管壁的辐射放热量。且有

1d 1d 1y 1d 1y =k ()k s ()Q d T T T T π-=- (5) 1f 1f 1y 1f 1y =k ()k s ()Q d T T T T π-=- (6) 式中1d k 、1f k —分别为对流和辐射放热系数;y T —管外介质温度;1d —管子

外径;1s —单位长度管子外表面积。把方程(2)-(6)代入方程(1)中得: 1d 1y 1f 1y 222dT

mc

=k s ()k s ()k ()dt

T T T T s T T -+--- (7)

令A=mc ,13y T T T ==,11d 1k s B =,222k s B =,31f 1k s B =(7)式可以简化为:

3

i i=1

dT A =()dt i B T T -∑ (8) 令c 3i=1

1A

==p

i

T B ∑(时间常数),3

i i=1q=i B T A ∑,(8)式最后简化为关于管壁温度T

的微分方程(T 0为初值):

dT

q dt

pT += (9)

(9)式存在解析解: -pt 0q 1

-e p p

T =

(q-T p ) (10) 解析解中有指数的形式,占用机时较多。仿真计算中大多不用解析算法,而是从(9)式出发,构造差分格式,用一定精度的近似解代替解析解,达到实时仿真的目的。

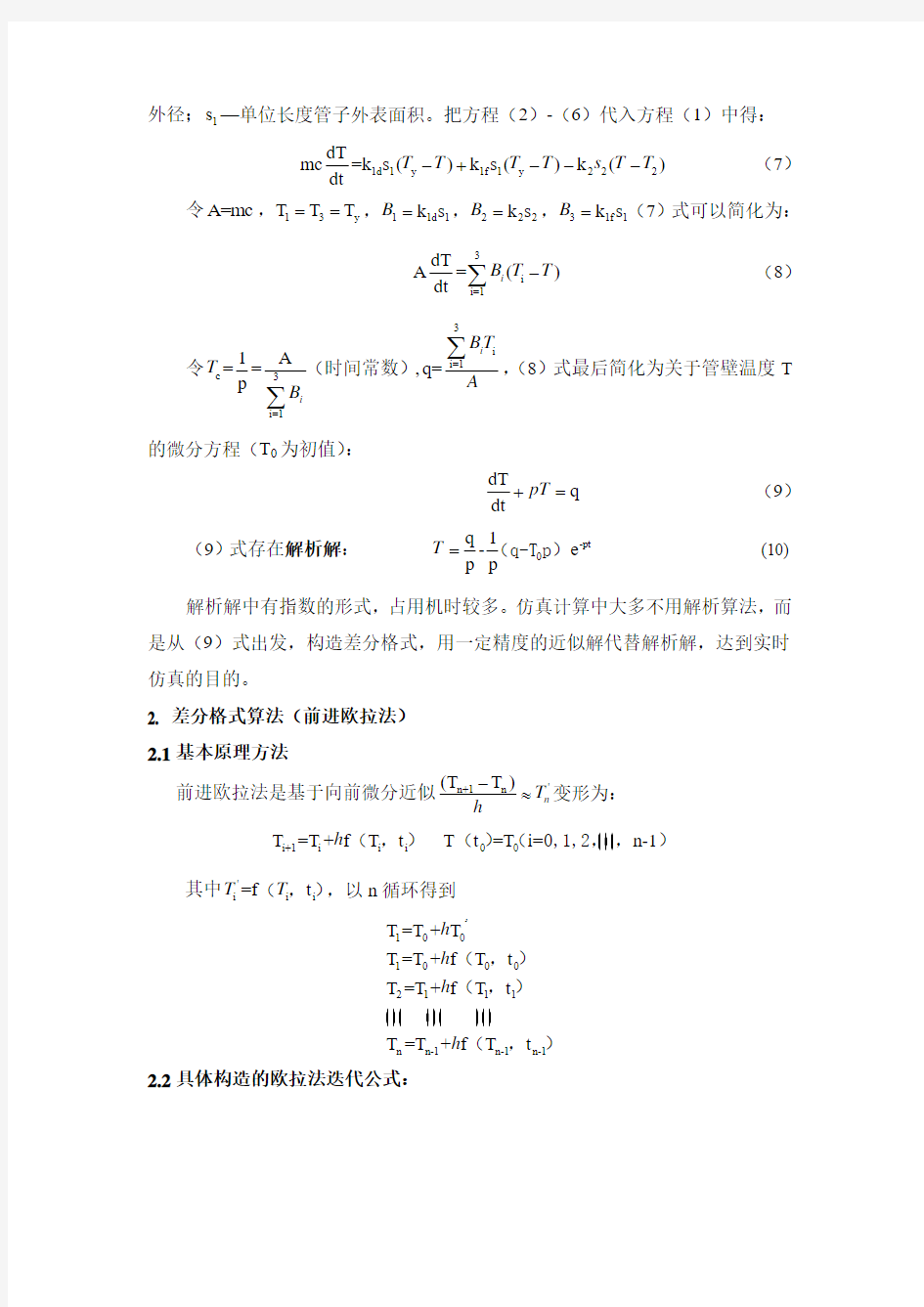

2. 差分格式算法(前进欧拉法) 2.1基本原理方法

前进欧拉法是基于向前微分近似

'n+1n (T T )

n T h

-≈变形为: i+1i i i 0T =T +f T t T t =T i=n-1h 0(,) ()(0,1,2,,)

其中'i i i =f t T T (,),以n 循环得到

1010002111n n-1n-1n-1T =T +T T =T +f T t T =T +f T t T =T +f T t h h h

h '0 (,)(,)

(,)

2.2具体构造的欧拉法迭代公式:

3

i

n

i=1

n+1n n ()

q

=+h

hp(

)i

n B T T T T T T A

p

-=+-∑ %显示欧拉法程序代码:(基本参数为p=0.02;q=10;h=1;T0=20;) %T = dsolve('DT +p*T-q=0','T(0) =T0','t') %T =(q - (q - T0*p)/exp(p*t))/p %微分方程的函数文件: function z=mTf4(x,T) p=0.02; q=10; z=q-p*T; %准确解的函数文件(解析解): function fz=fz(x) p=0.02; q=10; T0=20; fz=q/p-(1/p)*(q-T0*p)./exp(p*x); %欧拉格式算法: %初始值和步长假定

p=0.02; q=10; h=1; T0=20; x=zeros(1,301); T=zeros(1,301); x(1)=0; T(1)=20; for n=1:300 x(n+1)=x(n)+h;

T(n+1)=T(n)+h*feval(@mTf4,x(n),T(n)); end E=[x,T]; T1=fz(x);

plot(x,T,':og',x,T1,'--b');

title('Euler 格式与准确解比较图');

050100150200250300

从图中可以看出欧拉迭代法的近似解和微分方程的精确解的误差很小,从而证明了欧拉迭代算法满足了题目要求。

3.存在问题

1)迭代的差分格式算法替代微分方程的精确解,仅仅是因为计算时间问题?,还是有其他原因?

2)原论文中采取了其他迭代算法(改进的欧拉法、梯形法和四阶龙格库塔法),这里只是选取了一种算法进行重现,也没有进行算法稳定性的对比分析。

汇报人:杨鹏志

换热器仿真实训 一、工作原理简述 换热器的操作技术培训是很重要的基本单元操作训练。化工生产中所指的换热器,常指间壁式换热器,它利用金属壁将冷、热两种流体间隔开,热流体将热传到壁面的一侧(对流传热),通过间壁内的热传导,再由间壁的另一侧将热传给冷流体,从而使热物流被冷却,冷物流被加热,满足化工生产中对冷物流或热物流温度的控制要求。 本单元选用的是双程列管式换热器,冷物流被加热后有相变化。 在对流传热中,传递的热量除与传热推动力(温度差)有关外,还与传热面积和传热系数成正比。传热面积减少时,传热量减少;如果间壁上有气膜或垢层,都会降低传热系数,减少传热量。所以,开车时要排不凝气;发生管堵或严重结垢时,必须停车检修或清洗。 另外,考虑到金属的热胀冷缩特性,尽量减小温差应力和局部过热等问题,开车时应先进冷物料后进热物料;停车时则先停热物料后停冷物料。 二、工艺流程简介 冷物流(92℃)经阀VB01进入本单元,由泵P101A/B,经调节器FIC101控制流量送入换热器E101壳程,加热到气145℃(20%被汽化)后,经阀VD04出系统。热物流(225℃)由阀VB11进入系统,经泵P102A/B,由温度调节器TIC101分程控制主线调节阀TV101A和副线调节阀TV101B(两调节阀的分程动作如图2-23所示)使冷物料出口温度稳定;过主线阀TV101A的热物流经换热器E101管程后,与副线阀TV101B来的热物流混合(混合温度为(177±2)℃),由阀VD07出本单元,工艺流程如图2-24所示,。 图2-23调节阀TV101分程动作示意图

图2-24换热器仿真操作流程图 ●训练步骤 (一)冷态开车 1.启动冷物流进料泵P101A (1)确定所有手动阀已关闭,将所有调节器置于手动状态且输出值为0; (2)开换热器E101壳程排气阀VD03(开度约50%); (3)全开泵P101A前阀VB01; (4)启动泵P101A; (5)当泵P101A出口压力达到9.0atm(表)时,全开P101A后手阀VB03。 2.冷物流进料 (1)顺序全开调节阀FV101前后手阀VB04和VB05;再逐渐手动打开调节阀FV101; (2)待壳程排气标志块由红变绿时,说明壳程不凝气体排净,关闭VD03; (3)开冷物流出口阀VD04,开度为50%;同时,手动调节FV101,使FIC101指示值稳定到12000kg/h,FV101投自动(设定值为12000kg/h)。 3.启动热物流泵P102A (1)开管程排气阀VD06(开度约50%); (2)全开泵P102A前阀VB11; (3)启动泵P102A; (4)待泵P102A出口压力达到正常值10.0atm(表),全开泵P102A后手阀

天津理工大学 课程设计报告 题目:基于单片机的温控器设计 学生姓名李天辉学号 20101009 届 2013 班级电气4班 指导教师专业电气工程及其自动化

说明 1. 课程设计文本材料包括设计报告、任务书、指导书三部分,其中 任务书、指导书由教师完成。按设计报告、任务书、指导书顺序装订成册。 2. 学生根据指导教师下达的任务书、指导书完成课程设计工作。 3. 设计报告内容建议主要包括:概述、系统工作原理、系统组成、设计内容、小结和参考资料。 4. 设计报告字数应在3000-4000字,采用电子绘图、采用小四号宋 体、1.25倍行距。 5.课程设计成绩由平时表现(30%)、设计报告(30%)和提问成绩(40%) 组成。

课程设计任务书、指导书 课程设计题目: Ⅰ.课程设计任务书 一、课程设计的内容和要求(包括原始数据、技术要求、工作量) 当今社会,温控器已经广泛应用于电冰箱、空调和电热毯等领域中。其优点是控制精度高,稳定性好,速度快自动化程度高,温度和风速全自动控制,操作简单可靠,对执行器要求低,故障率低,效果好。目前国内外生产厂家正在研究开发第三代智能型室温空调温控器,应用新型控制模型和数控芯片实现智能控制。现在已有国内厂家生产出了智能型室温空调温控器,并已应用于实际工程。 本课程设计要求设计温度控制系统,主要由温度数据采集、温度控制、按键和显示、通讯等部分组成。温度采集采用NTC或PTC热敏电阻(或由电位器模拟)或集成温度传感器、集成运算放大器构成的信号调理电路、AD转换器组成。温控部分采用交流开关BT136通过改变导通角进行调压限流达到控制加热丝温度的目的。 温度控制算法采用PID控制,可以采用普通PID或模糊PID。对控制PID参数进行整定,进行MATLAB仿真,说明控制效果。进行程序编制。 设计通讯协议,并能够通过RS485总线将数据传回上位机。2.课程设计的要求 1、选择相应元器件设计温度控制系统原理图并绘制PCB版图。 2、进行PID控制算法仿真,设计PID参数,或模糊PID规则。 3、系统功能要求:a要能够显示实时温度;b能够进行温度设置;c 能够进行PID参数设定;d能够把数据传回上位机;e可以设定本机地址。F温度控制范围0~99.9度。 4、编制程序并调试通过,并有程序流程图。

滨江学院 自动控制原理综合实验题目混合器温度控制系统的分析与仿真 院系滨江学院 专业信息工程(系统工程方向) 学生姓名章玲玲 学号20092325042 指导教师范志勇 二O一二年 6 月 6 日

目录 1.系统介绍 ......................................... - 2 - 2.物理模型图 ....................................... - 2 - 3. 系统分析 ......................................... - 3 - 3.1 混合器温度控制系统的结构框图.................. - 3 - 3.2各个环节的函数推导............................ - 3 - 4.系统稳定性分析 .................................... - 5 - 4.1 代入参数值 ................................... - 5 - 4.2 根轨迹 ....................................... - 5 - 4.3 Bode图...................................... - 6 - 4.4 系统阶跃响应 ................................. - 7 - 5 系统动态性能分析 .................................. - 8 - 5.1使用MATLAB求系统各动态性能指标 ............... - 8 - 6系统仿真.......................................... - 10 - 7总结与体会........................................ - 12 -

换热器温度控制系统简单控制系统方案 -CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

目录 目录 (2) 1、题目................................................................................................................. 错误!未定义书签。 2、换热器概述..................................................................................................... 错误!未定义书签。 换热器的用途............................................................................................... 错误!未定义书签。 换热器的工作原理及工艺流程图............................................................... 错误!未定义书签。 3、控制系统 (3) 控制系统的选择 (3) 工艺流程图和系统方框图 (3) 4、被控对象特性研究 (4) 被控变量的选择 (4) 操纵变量的选择 (4) 被控对象特性 (5) 调节器的调节规律的选择 (6) 5、过程检测控制仪表的选用 (7) 测温元件及变送器 (7) 执行器 (10) 调节器 (12) 、仪表型号清单列表 (12) 6、系统方块图 (13) 7、调节控制参数,进行参数整定及系统仿真,分析系统性能 (13) 调节控制参数 (13) PID参数整定及系统仿真 (14) 系统性能分析 (16) 8、参考文献 (17)

换热器的发展前景 摘要:换热器是化工、石油、能源等各工业中应用相当广泛的单元设备之一。据统计, 在现代化学工业中换热器的投资大约占设备总投资的30% , 在炼油厂中占全部工艺设备的40% 左右, 海水淡化工艺装置则几乎全部是由换热器组成的。对国外换热器市场的调查表明, 虽然各种板式换热器的竞争力在上升,但管壳式换热器仍占主导地位约64% 。新型换热元件与高效换热器开发研究的结果表明, 列管式换热器已进入一个新的研究时期, 无论是换热器传热管件, 还是壳程的折流结构都比传统的管壳式换热器有了较大的改变, 其流体力学性能、换热效率、抗振与防垢效果从理论研究到结构设计等方面也均有了新的进步。目前各国为改善该换热器的传热性能开展了大量的研究, 主要包括管程结构和壳程结构强化传热的发展。 关键词:换热器:发展前景:存在问题 一.应用前景 近几年来, 随着高温热管技术研究的不断成熟和深入, 高温热管换热器的应用领域逐渐扩大, 目前已广泛应用于工业、民用和国防等各个领域。在冶金、化学、陶瓷、建材及轻工等工业生产中, 常需要500℃以上的清洁空气以满足助燃、干燥和供氧等需要, 采用高温热管空气加热器可以轻易地达到这一要求, 并且从根本上解决常规空气加热器所无法解决的传热难题。 高温热管技术在喷雾干燥中的应用取得成功, 并已收到了令人满意的实际效果。根据现场测试的参数表明, 高温热管换热器达到的某些性能指标, 是其他类型热风发生器所达不到的, 因而在某些特定工况条件下的应用也是无法取代的: 1. 向各类干燥设备( 喷雾于燥、沸腾干燥、气流干燥、隧道干燥及链板式干燥等) 提供清洁的高温热风。 2. 向气流焙炉提供800 ℃以上的高温热风,对物料直接进行气流焙烧。 3. 向各类燃烧器提供助燃热风, 改善燃烧状况, 提高燃烧效率, 节约燃料。据资料介绍, 用普通换热器将助燃风加热到300~ 400 可节约燃料15% ~ 25%, 用高温换热器可节约燃料40% 以上。 4. 高温预热煤气( 或助燃气) , 使冶金工厂大量的低热值高炉煤气( 其热值约为4 187J)资源在加热炉上的利用成为可能。 5. 回收利用六大耗能工业( 冶金、化工、炼油、玻璃、水泥及陶瓷) 的高温余热, 使这些领域的能源利用率达到一个新的水平。由以上可以预见, 高温热管

板翅式换热器 同组人:张弘达18、张来超14 薛业成06、张太平02

引言: 板翅式换热器:通常由隔板、翅片、封条、导流片组成。在相邻两隔板间放置翅片、导流片以及封条组成一夹层,称为通道,将这样的夹层根据流体的不同方式叠置起来,钎焊成一整体便组成板束,板束是板翅式换热器的核心。 --------张弘达 一、板翅式换热器的发展 二十世纪三十年代,板翅式换热器首先在航空工业上被采用,它结构紧凑、轻巧、传热效率高等特点引起了研究人员和设计工作者的兴趣。随后在制冷、石油化工、空气分离、航空航天、动力机械、超导等工业部门得到广泛应用,被公认是高效新型换热器之一。 1942年,美国的诺利斯首先进行了平直翅片、锯齿翅片、波纹翅片、钉状翅片的传热机理研究,找出几种主要翅片的摩擦因子(f),传热因子(j)与雷诺数(Re)的关系,为以后的研究与设计奠定了基础。1947年美国海军研究署、船舶局、航空局合作在斯坦福大学拟定了系统的研究计划并扩大了研究范围。 板翅式换热器发展中另一方面是制造工艺,对于结构复杂、隔板和翅片又很薄的铝合金钎焊工艺掌握是在经历了一段相当漫长又曲折过程,在突破许多关键技术后才达到今天的水平。 现在国外板翅式换热器最高设计压力可达10MPa以上,最大

芯体尺寸(L×W×H)6000~7000×1200×1200mm,重达10吨以上,可以有十多种流体同时换热。我国是从20世纪60年代中期开始板翅式换热器试验研究,70年代初期自行开发成功,并首先在空分设备上得到应用。90年代初,杭氧厂引进美国S.W公司大型真空钎焊炉和板翅式换热器制造技术,板翅式换热器生产在我国得到飞速发展。现在已在空气分离、石油化工(乙烯、合成氨、天然气分离与液化)、动力机械及航天(神舟号飞船)等工业部门得到广泛应用。并有部分出口国外(美国、加拿大等国)。 我国板翅式换热器目前的生产水平相当于国际上20世纪90年代中期水平。杭氧现已开发有近50种不同型式和尺寸规格的翅片,可满足各种换热要求。 二、板翅式换热器特点 (1)传热效率高。 (2)结构紧凑,单位体积换热面积为管壳式换热器5倍以上,最大可达几十倍。管壳式换热器一般为150~200m2/m3,而板翅式换热器因翅片具有扩展二次表面,使传热面积可达到1500~2500 m2/m3。 (3)轻巧、牢固。铝材密度ρ为2.7g/cm3,而钢材为7.8g/cm3,铜材为8.9g/cm3。 (4)适应性大,可适用多种介质热交换。在同一设备内可允许多达十多种介质之间热交换,可作气—气、气—液、液—液之间换热,亦可作冷凝和蒸发。 (5)经济性好。由于结构紧凑、铝材又轻,降低了设备投资费。

51单片机的温度控制的Protues仿真 目录 一、设计任务和指标要求....................................................3 二、设计框图及整机概述...................................................4 三、各单元电路的设计方案及原理说明........................................5 四、仿真调试过程及结果分析................................................9 五、设计、安装及调试中的体会..............................................9 六、对本次课程设计的意见及建议............................................10 七、参考资料..............................................................10 八、附录..................................................................15 附件1 整机逻辑电路图...................................................15 附件2 元器件清单.......................................................16 附件3 程序清单.......................................................16 一、设计任务和指标要求 1、设计时间:2010.7.5~2010.7.9 2、地点:I404 3、课程设计题目:水温控制系统设计

作者:旧在几 作品编号:2254487796631145587263GF24000022 时间:2020.12.13 目录 目录 (1) 1、题目........................................................ 错误!未定义书签。 2、换热器概述.................................................. 错误!未定义书签。 2.1换热器的用途............................................ 错误!未定义书签。 2.2换热器的工作原理及工艺流程图............................ 错误!未定义书签。 3、控制系统 (3) 3.1控制系统的选择 (3) 3.2工艺流程图和系统方框图 (3) 4、被控对象特性研究 (4) 4.1 被控变量的选择 (4) 4.2 操纵变量的选择 (4) 4.3 被控对象特性 (5) 4.4 调节器的调节规律的选择 (6) 5、过程检测控制仪表的选用 (7) 5.1 测温元件及变送器 (7) 5.2 执行器 (10) 5.3 调节器 (13) 5.4、仪表型号清单列表 (13) 6、系统方块图 (14) 7、调节控制参数,进行参数整定及系统仿真,分析系统性能 (14) 7.1调节控制参数 (14)

7.2 PID参数整定及系统仿真 (15) 7.3 系统性能分析 (18) 8、参考文献 (19) 1、题目 热交换器出口温度的控制。 2、换热器概述 2.1 换热器的用途 换热器又叫做热交换器(heat exchanger),是化工、石油、动力、食品及 其它许多工业部门的通用设备,在生产中占有重要地位。进行换热的目的主要有 下列四种: ①.使工艺介质达到规定的温度,以使化学反应或其他工艺过程很好的进行; ②.生产过程中加入吸收的热量或除去放出的热量,使工艺过程能在规定的温度 范围内进行;③.某些工艺过程需要改变无聊的相态;④.回收热量。 由于换热目的的不同,其被控变量也不完全一样。在大多数情况下,被控变 量是温度,为了使被加热的工艺介质达到规定的温度,常常取出温度问被控温度、 调节加热蒸汽量使工艺介质出口温度恒定。对于不同的工艺要求,被控变量也可 以是流量、压力、液位等。 2.2 换热器的工作原理及工艺流程图 换热器的温度控制系统换热器工作原理工艺流程如下:冷流体和热流体分别 通过换热器的管程和壳程,通过热传导,从而使热流体的出口温度降低。热流体

浅谈换热器研究应用的发展前景 摘要 换热器是化学工业中应用相当广泛的单元设备之一。据有关资料统计, 换热器在现代化学工业中的投资大约占设备总投资的30% , 海水淡化工艺装置则几乎全部是由换热器组成的。对国外换热器市场的调查表明, 虽然各种板式换热器的竞争力在上升,但管壳式换热器仍占主导地位约64% 。新型换热元件与高效换热器开发研究的结果表明, 列管式换热器已进入一个新的研究时期,其流体力学性能、换热效率、抗振与防垢效果从理论研究到结构设计等方面也均有了新的进步。目前各国为改善该换热器的传热性能开展了大量的研究, 主要包括管程结构和壳程结构强化传热的发展。 关键词 换热器现状研究应用前景 一、换热器的国内研究现状 换热器按其功能分为:如冷凝器、蒸发器、再热器、过热器等,按换热部件的特点可分为:管壳式换热器、翅片管式换热器、板式换热器(包括板片式换热器和板翅式换热器)。对于各型换热器的强化换热技术的研究,主要集中在对换热器内流体流态变化以及对各部件的参数优化研究两方面,而对换热器部件参数的主要研究对象就是换热管(板)排列方式(顺排或叉排)、换热管(板)排数、换热管(板)间距大小、肋片布置间距、肋片形状等。通常的研究方法包括:数值

模拟计算、实验方法研究、理论研究三类。 二、当前存在的主要问题 当前, 高温热管换热器在传热方面还面临两大急需解决的问题: 1. 过渡段的衔接不合理, 导致部分热管处于不工作和非正常工作状态。 2. 结构庞大, 成本昂贵, 极大地阻碍了高温热管换热器工业化应用进程。 三、要解决好上述问题的关键 1. 优化高温热管换热器结构有两个途径: 一是对单根热管进行传热强化研究; 二是合理预测壳程的流场与温度场的分布, 二者的优化组合研究是今后热管换热器强化传热技术发展的方向。 2. 过渡段的强化传热对优化高温热管换热器结构、安全衔接各区域热管换热器起着非常重要的作用。 四、研究应用的发展前景 (一)换热器研究的发展前景 换热器肋片换热的研究应该注重基础性的理论研究创新,寻求建立能支撑肋片设计选型的系统化的理论,同时要结合实验研究,寻求实际应用中最节能的肋片参数值。换热器制造商和设计人员对于换热器肋片外型、布置仍然没有可靠的理论依据,传统的肋片布置方式在换热效率上不如换热管表面设置的针状或圆台状肋。 换热的散布规律仍然还不明晰,理论研究非常薄弱;对替代传统的平板和环状肋片的高效换热肋片研究甚少。新型换热管的形状研究

课程设计 设计题目:基于MATLAB的电炉温度控制算法比较及 仿真研究 系别: 班级: 学号: 姓名: 指导教师:

任务书 一.设计的目的及意义 掌握所学课程的知识综合应用,充分认识理论知识对应用技术的指导性作用,进一步加强理论知识与应用相结合的实践和锻炼。通过这次设计实践能够进一步加深对专业知识和理论知识学习的认识和理解,使学生的设计水平和对所学的知识的应用能力以及分析问题解决问题的能力得到全面提高。 二.设计题目及要求 1、设计题目:电炉温度控制算法比较研究及仿真(一)、设计要求: 设某电炉控制对象的控制模型为s e s s W 31011)(-+=,运用所学知识,对其控制算法进行研究并运用MATLAB 的simulink 模块进行仿真比较,给出最优控制算法结论。(二)、设计要求 1. 温度的变化X 围为:0~500℃,要XX 现某一温度的恒温控制。 2.炉温变化曲线要求参数: S t ≤80s ;超调量p σ≤10℅;静态误差v e ≤2℃。 3. 至少采用PID 算法、Smith 预估控制算法、达林算法等三种不同算法作对比研究。 4.可以自己在基本要求基础上,增加其他算法研究,如:各种PID 算法、模糊控制算法等。 三.报告书写格式 实验完成后,用A4纸撰写研究报告。其格式要求如下: 1、课程设计封皮 2、课程设计任务书 3、正文 (1)研究对象分析说明;(2)各算法简介;(3)各仿真程序或者仿真连接图; (4)各仿真结果;

(5)每种仿真结果的小结; (6)对每种算法作总结比较,总结各自特点,讨论得出本电炉温度控制的理想算法。4、 设计总结和心得体会 5、参考文献 指导教师:梁绒香 时间:2012年5月26日 一 摘 要 随着科学技术的迅猛发展,各个领域对温度控制系统的精度、稳定性等要求越来越高,控制系统也千变万化。计算机测控技术的出现,使得传统的电子测量在原理、功能、精度和自动化程度上发生了巨大的变化,使科学实验和应用工程的自动化程度得以显著提高。 温度控制的关键在于测温和控温两个方面。温度测量是温度控制的基础,这方面的技术比较成熟。但由于控制对象的越来越复杂,在温度控制方面还存在许多问题。 本论文提出了基于采用PID 算法、Smith 预估控制算法、达林算法三种算法作对比研究的工业电阻炉温度计算机控制系统的设计,并利用仿真软件MATLAB /SIMULINK 对控制算法进行了仿真,同时对先进的控制算法进行了研究。 二 课程设计的目的及分析 该系统的被控对象为电炉,采用热阻丝加热,利用大功率可控硅控制器控制热阻丝两端所加的电压大小,来改变流经热阻丝的电流,从而改变电炉炉内的温度。可控硅控制器输入为0~5V 时对应电炉温度0~~500℃,温度传感器测量值对应也为0~5V ,炉温变化曲线要求参数:S t ≤80s ;超调量p ≤10℅;静态误差v e

第31卷 第2期2002年3月 石 油 化 工 设 备 PET RO-CHEM ICAL EQ U IPM EN T V o l.31 N o.2 M ar. 2002 试验研究 文章编号:1000-7466(2002)02-0001-04 板翅式换热器新技术及应用 凌 祥,周帼彦,邹群彩,涂善东 (南京工业大学过程装备先进制造技术重点实验室,江苏南京 210009) 摘要:介绍了作者近年来在板翅式换热器研究与开发方面所做的工作:①为提高铝板翅式换热器翅片和隔板表面的耐蚀性和亲水性,开发了一种表面处理技术。②开发的板翅式换热器快速创型系统,具有优化设计、参数化绘图和快速报价等功能,能降低产品成本,提高设计效率十几倍。③通过应用先进制造工艺和引进新材料开发了一系列具有抗强腐蚀、抗结垢、耐高温和耐高压能力的板翅式换热器系列新产品。④应用大型有限元分析系统对高压板翅式换热器的结构特性进行了初步分析,得出了一些提高产品可靠性的设计准则。 关 键 词:板翅式换热器;快速创型;表面处理;先进制造工艺;有限元分析 中图分类号:TQ051.51 文献标识码:A N ew techniques of plate-fin heat exchangers and its application LIN G Xiang,ZHO U Guo-ya n,ZO U Qun-cai,T U Sha n-do ng (Adv anced M a nufacturing Technolog y Lab.o f Process Equipment, N anjing Univ ersity o f Techno lo g y,N anjing210009,China) Abstract:The resear ches made o n plat e-fin heat exchang ers by author s w ere intro duced.Fir stly,a surface tr eatment me tho d for fins and pa rting sheet is propo sed in o rder to enha nce their resistance to co rr osio n and hydro philic ca pability.Secondly,a rapid innov ation sy stem which inv o lv ed a lo t of functio ns such a s optima l ther mal desig n,pa ramet ric dr awing and r apid quo tatio n is dev eloped.The practice applicatio n o f this sy stem sho ws the desig n efficiency increases8to10tim es and the cost decr ease va stly.Thir dly,sev eral new type o f pla te-fin heat ex cha ng ers with specia l perfo rma nce,such as co rro sio n-proo f,anti-fo uling a nd high temper ature resistant etc,w er e dev eloped th ro ug h ado pting new adva nced ma terials and new a dv anced manufac turing techno log y. Fina lly,the st reng th ana ly sis fo r plate-fin heat exchang ers subjected to hig h pr essur e w as car ried out.So me design criteria to ensure the reliability of pla te-fin heat ex chang er s a re o btained. Key words:pla te-fin heat ex chang er;r apid innov ation;sur face t reatme nt;adv anced manufac turing techno log y; finite element a naly sis 板翅式换热器具有结构紧凑、传热效率高等特点,与传统的管壳式换热器相比,其传热效率提高20%~30%,成本可降低50%,现已广泛应用于石油化工、航空航天、电子、原子能和机械等领域。目前板翅式换热器的制造材料主要使用铝合金,因此存在耐腐蚀性差、承压低等缺点。另外,板翅式换热器结构比较复杂,人工进行热力设计困难,特别是有相变、多股流体换热的情况,用手工进行精确热力设计计算几乎不可能。为了进一步拓宽其应用范围,近年来板翅式换热器的设计理论、试验研究、制造工艺及开拓应用的研究方兴未艾[1],特别是一些新技术的渗透,使板翅式换热器的应用范围更加广泛,下面将 收稿日期:2001-09-22 基金项目:江苏省教委自然科学研究项目(99K JB460005) 作者简介:凌 祥(1967-),男(汉族),江苏东台人,副教授,主要从事过程装备先进再制造技术、新型高效过程设备和计算机辅助工程(CA E)的研究与开发。

化工仿真技术实习报告 实习名称:热交换器 学院: 专业: 班级: 姓名:学号 指导教师: 日期:年月日

一、实习目的 1、熟习换热器的操作方法; 2、掌握换热器各个部件的表示方法及操作,加深对换热器性能的了解; 3、了解测定流量,温度的一些常用方法,仿真系统测试换热器的原理; 4、了解换热器的一些常见故障及排除方法和技巧。 二、实习内容 1、工艺流程简介 本热交换器为双程列管式结构,起冷却作用,管程走冷却水(冷流)。含量30%的磷酸钾溶液走壳程(热流)。 工艺要求:流量为18441 kg/h的冷却水,从20℃上升到30.8℃,将65℃流量为8849 kg/h的磷酸钾溶液冷却到32℃。管程压力0.3MPa,壳程压力 0.5MPa。 流程图画面“G1”中:阀门V4是高点排气阀。阀门V3和V7是低点排液阀。P2A为冷却水泵。P2B为冷却水备用泵。阀门V5和V6分别为泵P2A 和P2B的出口阀。P1A为磷酸钾溶液泵。P1B为磷酸钾溶液备用泵。阀门V1和V2分别为泵P1A和P1B的出口阀。 FIC-1 是磷酸钾溶液的流量定值控制。采用PID单回路调节。 TIC-1 是磷酸钾溶液壳程出口温度控制,控制手段为管程冷却水的用量(间接关系)。采用PID单回路调节。 检测及控制点正常工况值如下: TI-1 壳程热流入口温度为65℃ TI-2 管程冷流入口温度为20℃ TI-3 管程冷流出口口温度为30.8℃左右 TI-2 壳程热流入口温度为32℃ FR-1 冷却水流量18441kg/h FIC-1 磷酸钾流量8849kg/h 报警限说明(H为报警上限,L为报警下限): TIC-1>35.0℃ TIC-1<28.0℃ FIC-1>9500kg/h FIC-1<7000kg/h 2、工艺流程图

课程设计报告 题目某温度控制系统的MATLAB仿真(题目C)

过程控制课程设计任务书 题目C :某温度控制系统的MATLAB 仿真 一、 系统概况: 设某温度控制系统方块图如图: 图中G c (s)、G v (s)、G o (s)、G m (s)、分别为调节器、执行器、过程对象及温度变送器的传递函数;,且电动温度变送器测量范围(量程)为50~100O C 、输出信号为4~20mA 。G f (s)为干扰通道的传递函数。 二、系统参数 二、 要求: 1、分别建立仿真结构图,进行以下仿真,并求出主要性能指标: (1)控制器为比例控制,其比例度分别为δ=10%、20%、50%、100%、200%时,系统广义对象输出z(t)的过渡过程; (2)控制器为比例积分控制,其比例度δ=20%,积分时间分别为T I =1min 、3min 、5min 、10min 时,z(t)的过渡过程; 0m v o 0f o o =5min =2.5min =1.5(kg/min)/mA =5.4C/(kg/min) =0.8 C C T T K K K x(t)=80f(t)=10; ;;; ;给定值; 阶跃扰动

(3)控制器为比例积分微分控制,其比例度δ=10%,积分时间T I=5min,微分时间T D = 0.2min时,z(t)的过渡过程。 2、对以上仿真结果进行分析比对,得出结论。 3、撰写设计报告。 注:调节器比例带δ的说明 比例控制规律的输出p(t)与输入偏差信号e(t)之间的关系为 式中,K c叫作控制器的比例系数。 在过程控制仪表中,一般用比例度δ来表示比例控制作用的强弱。比例度δ定义为 式中,(z max-z min)为控制器输入信号的变化范围,即量程;(p max-p min)为控制器输出信号的变化范围。 = c p(t)K e(t) max min ( ) =100% ) max min e z z p(p-p δ - ?

相变换热器文献综述 学院:材料与化学工程学院 专业:过程装备与控制工程 班级:2011-01 姓名:*** 学号:***

相变储热换热器文献综述 ***(郑州***化工学院) 摘要:本文通过对换热器发展历史的回顾,总结相变储热换热器的理论技术和结构设计,对其物性数据,相变储热材料等做了简要评述。1引言 在工业生产中,为了实现物料之间热量传递过程的一种设备,统称为换热器。它是化工、炼油、动力、原子能和其他许多工业部门广泛应用的一种通用工艺设备。对于迅速发展的化工、炼油等工业生产来说,换热器尤为重要。通常在化工厂的建设中,换热器约占总投资的10~20%。在石油炼厂中,换热器约占全部工艺设备投资的85~40%。在化工生产中,为了工艺流程的需要,往往进行着各种不同的换热过程:如加热、冷却、蒸发和冷凝等。换热器就是用来进行这些热传递过程的设备,通过这种设备,以便使热量从温度较高的流体传递给温度较低的流体,以满足工艺上的需要。由于使用的条件不同,换热设备又有各种各样的形式和结构。另外,在化工生产中,有时换热器作为一个单独的化工设备,有时则把它作为某一个工艺设备中的组成部分。其他如回收排放出去的高温气体中的废热所用的废热锅炉,有时在生产中也是不可缺少的。总之,换热器在化工生产中的应用是十分广泛的,任何化工生产工艺几乎都离不开它。 2换热器发展历史简要回顾 二十世纪20年代出现板式换热器,并应用于食品工业。以板代管

制成的换热器,结构紧凑,传热效果好,因此陆续发展为多种形式。30年代初,瑞典首次制成螺旋板换热器。接着英国用钎焊法制造出一种由铜及其合金材料制成的板翅式换热器,用于飞机发动机的散热。30年代末,瑞典又制造出第一台板壳式换热器,用于纸浆工厂。在此期间,为了解决强腐蚀性介质的换热问题,人们对新材料料制成的换热器开始注意。60年代左右,由于空间技术和尖端科学的迅速发展,迫切需要各种高效能紧凑型的换热器,再加上冲压、钎焊和密封等技术的发展,换热器制造工艺得到进一步完善,从而推动了紧凑型板面式换热器的蓬勃发展和广泛应用。此外,自60年代开始,为了适应高温和高压条件下的换热和节能的需要,典型的管壳式换热器也得到了进一步的发展。70年代中期,为了强化传热,在研究和发展热管的基础上又创制出热管式换热器。换热器按传热方式的不同可分为混合式、蓄热式和间壁式三类。 节能和环保已经成为当今世界的两大主题,经济高速发展、人口不断增长、过度开采和能源的利用率过低导致能源供需矛盾越来越大.能源紧缺受到人们越来越多的关注,能量存储随之引入了人们的生活。近年来,相变储换热器在太阳能利用、工业废热利用及暖通空调蓄冷和蓄热等领域获得了广泛的应用。相变储换热器有多种形式如管簇式、球形堆积床式和平板式,一些研究者对其热性能进行了模拟和实验研究。 3实验研究的主要成果 3.1相变储能材料的导热强化

职称论文 题目:中高压板翅式换热器的设计与开发单位:XXXXXXXXXXX 姓名:XXX 二零一五年六月

中高压板翅式换热器的设计与开发 XXX (X X X X X X X X X) 【论文摘要】本文提出了低、中、高压板翅式换热器分类意见,介绍了中高压板翅式换热器设计特点,阐述了采用真空钎焊制造中、高压板翅式换热器工艺的特殊措施。并以低压板式换热器制造成功实践说明采用特殊工艺措施是正确的、可行的。同时介绍了中高压换热器的应用前景。 关键词:中高压板翅式换热器真空钎焊翅片封条流道空分装夹 一、板翅式换热器的发展现状 随着空分技术和机械行业的不断发展,板翅式换热器的应用也越来越广泛,要求板翅式换热器的设计压力也越来越高。尤其进入20世纪80年代以来,随着我国内地和沿海油田的不断开发和石油化工行业的快速发展,承受中、高压的板翅式换热器应用日趋广泛,由于国内无法制造中、高压力的板翅式换热器,当时我国用于大型空分设备和石油化工设备中的中、高压板翅式换热器全部依赖进口。 板翅式换热器根据设计压力不同分为低压(3.0MPa以下),中压(3.0-6.4MPa)和高压(6.4-9.6MPa)。低压板翅式换热器大多用于空分设备。中、高压板翅式换热器用于空分液化设备,天燃气液化及分离设备,石油、天燃气化工设备及乙烯冷箱。近年来随着真空钎焊技术的发展,相关的工艺也相对成熟起来,我公司又有多年低压板翅式换热器的设计和生产的成功经验,为开发中、高压板翅式换热器奠定了物质技术基础。我公司生产的常规的板翅式换热器均能达到3.0Mpa以上的压力,且产品的使用状况良好。

二、高压板翅式换热器整体结构 高压板翅式换热器芯体由隔板、翅片和封条3部分组成。在相邻两隔板之间放置翅片及封条,组成一夹层,称之为通道。对于高压板翅式换热器,由于承受的压力较高,隔板与翅片、封条的钎焊要求也比较高,隔板的复合层要比低压换热器隔板的复合层厚,封条的宽度也需相应增加。由于板翅式换热器芯体结构复杂,钎焊缝的检查受到结构限制,不可能进行无损检测和其他检查,也无法做强度核算,所以只能通过试样的爆破试验来确定产品的耐压强度。按ASME规范规定,试样的爆破试验压力应是最大许用工作应力的3~5倍,且以翅片母材拉伸断裂为合格标准。对于高压板翅式换热器,其翅片的最大许用工作压力相应提高。为了达到这一要求,应选择性能较好的翅片材料,同时增加翅片的厚度。我公司现有翅片型式有锯齿型、平直型和波纹型。在中高压板翅式换热器翅片的选用时,应尽量避免采用锯齿型翅片。因为锯齿型翅片是切开的,削弱了承压能力,同时小节距厚翅片的锯齿型很难生产制造。选用翅片规格的原则是压力越高节距越小,当节距小到工艺无法生产时,再用增加翅片厚度(节距放大)来满足设计压力的要求,即小节距厚翅片。我公司常用的中压翅片特性参数见下表1: 表1

换热器单元仿真训 化工二班、 1、工艺说明 本单元设计采用管壳式换热器。来自界外的92℃冷物流(沸点:198.25℃)由泵P101A/B送至换热器E101的壳程被流经管程的热物流加热至145℃,并有20%被汽化。冷物流流量由流量控制器FIC101控制,正常流量为12000kg/h。来自另一设备的225℃热物流经泵P102A/B送至换热器E101与注经壳程的冷物流进行热交换,热物流出口温度由TIC101控制(177℃)。 2 、设备名称预览 P101A/B:冷物流进料泵 P102A/B:热物流进料泵 E101:列管式换热器 3、开车操作流程

3.1 启动冷流进料泵P101A (1)开换热器壳程排气阀VD03。 (2)开P101A泵的前阀VB01。 (3)启动泵P101A。 (4)当进料压力指示表PI101指示达9.0atm以上,打开P101A泵的出口阀VB03。3.2 冷物流E101进料 (1)打开FIC101的前后阀VB04,VB05,手动逐渐开大调节阀FV101(FIC101)。 (2)观察壳程排气阀VD03的出口,当有液体溢出时(VD03旁边标志变绿),标志着壳 程已无不凝性气体,关闭壳程排气阀VD03,壳程排气完毕。 (3) 打开冷物流出口阀(VD04),将其开度置为50%,手动调节FV101,使FIC101 其达到12000kg/h,且较稳定时FIC101设定为12000kg/h,投自动。 3.3 启动热物流入口泵P102A (1)开管程放空阀VD06。 (2)开P102A泵的前阀VB11。 (3)启动P102A泵。 (4)当热物流进料压力表PI102指示大于10atm时,全开P102泵的出口阀VB10。3.4 热物流进料 (1)全开TV101A的前后阀VB06,VB07,TV101B的前后阀VB08,VB09。 (2)打开调节阀TV101A(默认即开)给E101管程注液,观察E101管程排汽阀VD06 的出口,当有液体溢出时(VD06旁边标志变绿),标志着管程已无不凝性气体,此时关管程排气阀VD06,E101管程排气完毕。 (3)打开E101热物流出口阀(VD07),将其开度置为50%,手动调节管程温度控制 阀TIC101,使其出口温度在177±2℃,且较稳定,TIC101设定在177℃,投自动。 4、正常工作操作参数 (1)冷物流流量为12000kg/h,出口温度为145℃,气化率20%。 (2)热物流流量为10000kg/h,出口温度为177℃。 5、停车操作流程 5.1 停热物流进料泵P102A (1)关闭P102泵的出口阀VB01。 (2)停P102A泵。

基于单片机的温度控制器设计 1引言 1.1设计目的 1.温度显示的基本范围-55℃—128℃; 2.精度误差等于0.1℃; 3.所测温度值由四位数码管显示; 4.可以任意设定温度的上下限报警功能。 1.2设计要求 设计一个温度控制电路,用AT89C51作为温度测试控制系统设计的核心器件,用数字温度传感器DS18B20实现温度的测量,用数码管显示对应的温度。通过指示灯和报警器完成温度上下限的报警指示功能,并通过对电风扇和电热丝的操作,使其恢复到要求的范围内。设计加、减按钮以及设置按钮实现上下限温度的任意设定。 2系统方案设计 该方案使用了AT89C51单片机作为控制核心,以智能温度传感器DS18B20为温度测量元件,对各点温度进行检测,设置温度上下限,超过其温度值就报警指示,并通过控制使温度恢复到要求的范围内。显示电路采用4位共阴极LED数码管显示。使用三极管,电阻,指示灯和蜂鸣器组成的报警指示电路,设计温度控制器,实现温度的测量、控制、报警、显示、设置等功能。总体设计方框图如图1所示: 图1 总体设计方框图 3硬件设计 3.1温度传感器与单片机的连接 用AT89C51作为温度控制系统设计的核心器件。AT89C51是一种低损耗、高性能、CMOS八位微处理器。DS18B20与单片机的接口电路非常简单,DS18B20只有三个引脚,一个接地,一个接电源,一个数字输入输出引脚接单片机I/O口。

测量温度范围在-55℃到+128℃之间,数字温度计的分辨率用户可以从9位到12位选择,内部有温度上、下限告警设置。总线上传输的所有数据和命令都是以字节的低位在前。DS18B20在使用时,一般都采用单片机来实现数据采集。温度传感器的单总线与单片机的P3.7连接,单片机与温度传感器的连接图如图2所示: 图2 单片机与温度传感器的连接图 3.2报警温度调整按键 本系统设计三个按键,采用查询方式,一个用于选择切换设置报警温度和当前温度,另外两个分别用于设置报警温度的加和减。按键电路图如图3所示: 图3 按键电路图 3.3单片机与报警控制电路 系统中的报警电路是由三极管,蜂鸣器,发光二极管和限流电阻组成,并与单片机的P1.5~P1.7端口连接。控制电路由滑动变阻器,电热丝(电灯泡)和电风扇(电动机)组成,与单片机的P1.3~P1.4端口连接。报警控制电路图如图4所示: