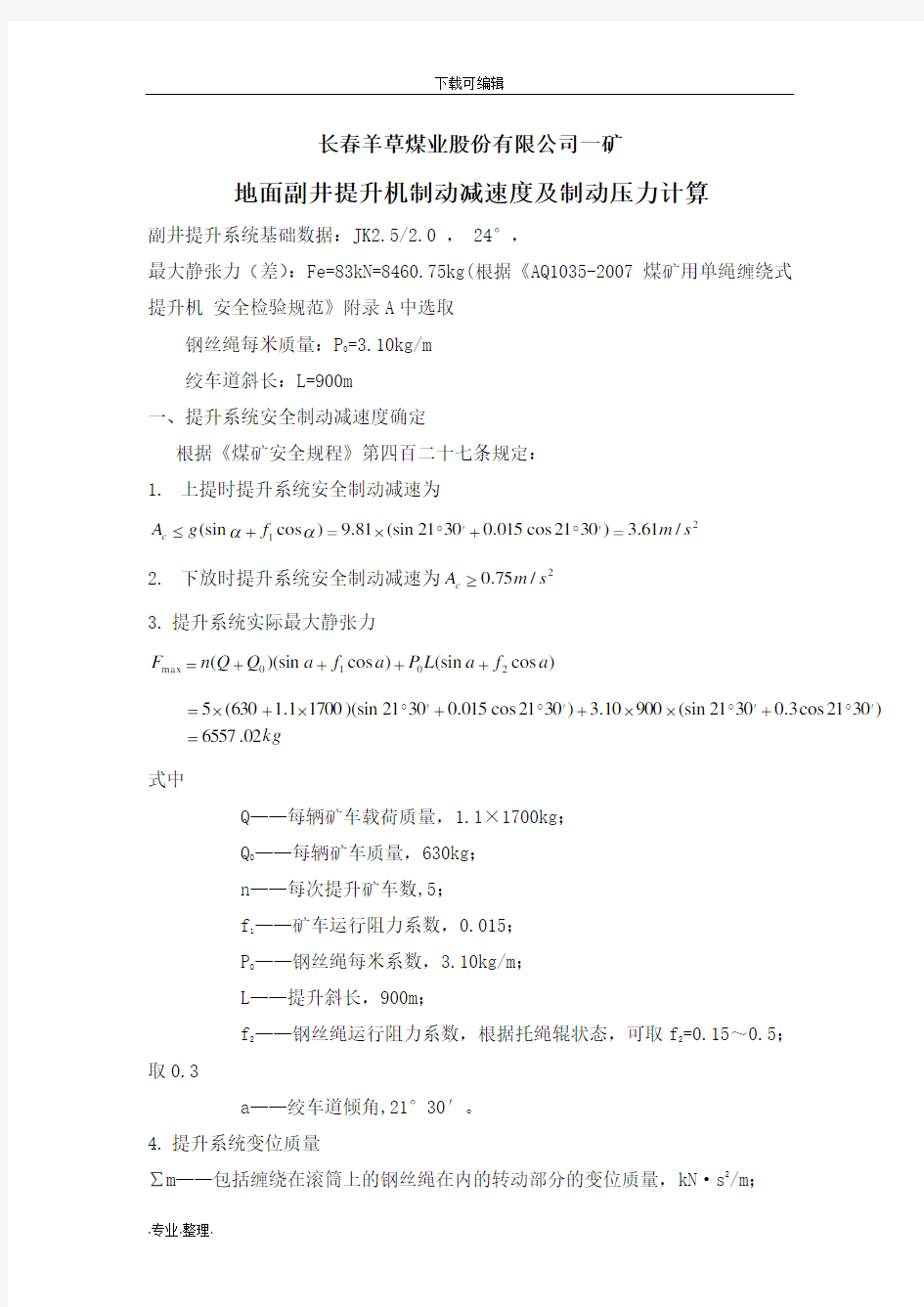

长春羊草煤业股份有限公司一矿

地面副井提升机制动减速度及制动压力计算

副井提升系统基础数据:JK2.5/2.0 , 24°,

最大静张力(差):Fe=83kN=8460.75kg(根据《AQ1035-2007煤矿用单绳缠绕式提升机 安全检验规范》附录A 中选取

钢丝绳每米质量:P 0=3.10kg/m

绞车道斜长:L=900m

一、提升系统安全制动减速度确定

根据《煤矿安全规程》第四百二十七条规定:

1. 上提时提升系统安全制动减速为

21/61.3)3021cos 015.03021(sin 81.9)cos (sin s m f g A c ='?+'??=+≤αα

2. 下放时提升系统安全制动减速为2/75.0s m A c ≥

3. 提升系统实际最大静张力

)cos (sin )cos )(sin (2010max a f a L P a f a Q Q n F ++++=

kg

02.6557)3021cos 3.03021(sin 90010.3)3021cos 015.03021)(sin 17001.1630(5='?+'???+'?+'??+?=式中

Q ——每辆矿车载荷质量,1.1×1700kg ;

Q 0——每辆矿车质量,630kg ;

n ——每次提升矿车数,5;

f 1——矿车运行阻力系数,0.015;

P 0——钢丝绳每米系数,3.10kg/m ;

L ——提升斜长,900m ;

f 2——钢丝绳运行阻力系数,根据托绳辊状态,可取f 2=0.15~0.5;

取0.3

a ——绞车道倾角,21°30′。

4. 提升系统变位质量

∑m ——包括缠绕在滚筒上的钢丝绳在内的转动部分的变位质量,kN ·s 2/m ;

kg g

P L Q Q n L P W W W k

k k z t d j m 86.401881

.910.3900)63017001.1(5560192004375)(10=?++?+++=++++++=∑ Wj ——绞车机械部分的变位重量,kN ;

kg D B g j 43755.2)2200200()200200(W 22=??+=+=

Wd ——电机的变位重量,kN ;

[]

222

222

192005.220300m kg D i GD W T d d ?=?== 2d GD ——电机转子的回转惯量,㎏·㎡;

i ——减速比;20

Dg ——滚筒直径,2.5m ;

WT ——天轮的变位重量,kN ;

10222÷÷=t t t t D D G W

Gt ——天轮轮缘重量,㎏;

Dt ——天轮直径,m ;

或 2225602140140m kg D W t t ?=?==

L ——缠在滚筒上的钢丝长度,m ;

P0——钢丝绳每米质量,kg/m ;

g ——重力加速度9.81m/s 2;

保险制动后,矿车减速度的确定

5. 保险制动后转动部分的制动减速度; 质量模数61.002

.655786.4018max ===∑F m Z 重载上提时制动减速度为22m/s 61.3m/s 56.661

.0131==+=+=

Ac Z k s >α 重载下放的制动减速度2/75.028.361.0131s m Z K a x >=-=-= 变位制动力kg e z 25.2538275.84603F 3F =?==

式中 Fz ——折算到滚筒周边的保险制动力,kN ,

综合上述计算结果,该提升系统采用二级制动液压控制系统。

二、提升系统制动压力值确定

1. 根据实际最大静张力确定所需的最大工作油压值

MPa c P F F P e X 58.51.25.475

.846002.65570max =+?=+?=根据计算结果最大工作油压值调整为5.6MPa 。

2. 二级制动油压值的确定

MPa 92.36.57.0P 7.0P X =?==Ⅱ级根据计算结果二级制动油压值调整为4.0MPa 。 式中

P X ——实际需要的工作油压,MPa ;

P 0——提升机设计最大静张力差时的贴闸油压值,4.5MPa ;

Fmax ——提升机实际最大静张力,6557.02kg ;

Fe ——提升机设计最大静张力,8460.75kg ;

C ——盘形闸阻力之和,MPa P P P c 1.25.07.09.0321=++=++=;

P1——完全松闸时,保证闸瓦的必要间隙而压缩蝶形弹簧的力,折算成油压值,P1≈0.9MPa ;

P2——油缸、密封圈、拉紧弹簧等阻力,折算成油压值,P2≈0.7MPa ;

P3——液压站制动状态时的残压,按最大残压计算,P3=0.5MPa ;

长春羊草煤业股份有限公司一矿

二段材料井提升机制动减速度及制动压力计算

副井提升系统基础数据:JKB-2.5/2A , 24°

最大静张力(差):Fe=83kN=8460.75kg(根据《AQ1035-2007煤矿用单绳缠绕式提升机 安全检验规范》附录A 中选取

钢丝绳每米质量:P 0=3.10kg/m

绞车道斜长:L=900m

一、提升系统安全制动减速度确定

根据《煤矿安全规程》第四百二十七条规定:

1.上提时提升系统安全制动减速为

21/61.3)3021cos 015.03021(sin 81.9)cos (sin s m f g A c ='?+'??=+≤αα

2.下放时提升系统安全制动减速为2/75.0s m A c ≥

3.提升系统实际最大静张力

)cos (sin )cos )(sin (2010max a f a L P a f a Q Q n F ++++=

kg

02.6557)3021cos 3.03021(sin 90010.3)3021cos 015.03021)(sin 17001.1630(5='?+'???+'?+'??+?=式中

Q ——每辆矿车载荷质量,1.1×1700kg ;

Q 0——每辆矿车质量,630kg ;

n ——每次提升矿车数,5;

f 1——矿车运行阻力系数,0.015;

P 0——钢丝绳每米系数,3.10kg/m ;

L ——提升斜长,900m ;

f 2——钢丝绳运行阻力系数,根据托绳辊状态,可取f 2=0.15~0.5;

取0.3

a ——绞车道倾角,21°30′。

4.提升系统变位质量

∑m ——包括缠绕在滚筒上的钢丝绳在内的转动部分的变位质量,kN ·s 2/m ;

kg g

P L Q Q n L P W W W k

k k z t d j m 58.421481

.910.3900)63017001.1(5560211204375)(10=?++?+++=++++++=∑ Wj ——绞车机械部分的变位重量,kN ;

kg D B g j 43755.2)2200200()200200(W 22=??+=+=

Wd ——电机的变位重量,kN ;

[]

222

222

211205.220330m kg D i GD W T d d ?=?== 2d GD ——电机转子的回转惯量,㎏·㎡;

i ——减速比;20

Dg ——滚筒直径,2.5m ;

WT ——天轮的变位重量,kN ;

10222÷÷=t t t t D D G W

Gt ——天轮轮缘重量,㎏;

Dt ——天轮直径,m ;

或 2225602140140m kg D W t t ?=?==

L ——缠在滚筒上的钢丝长度,m ;

P0——钢丝绳每米质量,kg/m ;

g ——重力加速度9.81m/s 2;

保险制动后,矿车减速度的确定

5.保险制动后转动部分的制动减速度; 质量模数64.002

.655758.4214max ===∑F m Z 重载上提时制动减速度为22m/s 61.3m/s 25.664

.0131==+=+=

Ac Z k s >α 重载下放的制动减速度2/75.013.364.0131s m Z K a x >=-=-= 变位制动力kg e z 25.2538275.84603F 3F =?==

式中 Fz ——折算到滚筒周边的保险制动力,kN ,

综合上述计算结果,该提升系统采用二级制动液压控制系统。

二、提升系统制动压力值确定

1.根据实际最大静张力确定所需的最大工作油压值

MPa c P F F P e X 58.51.25.475

.846002.65570max =+?=+?=根据计算结果最大工作油压值调整为5.6MPa 。

2.二级制动油压值的确定

MPa 92.36.57.0P 7.0P X =?==Ⅱ级根据计算结果二级制动油压值调整为4.0MPa 。 式中

P X ——实际需要的工作油压,MPa ;

P 0——提升机设计最大静张力差时的贴闸油压值,4.5MPa ;

Fmax ——提升机实际最大静张力,6557.02kg ;

Fe ——提升机设计最大静张力,8460.75kg ;

C ——盘形闸阻力之和,MPa P P P c 1.25.07.09.0321=++=++=;

P1——完全松闸时,保证闸瓦的必要间隙而压缩蝶形弹簧的力,折算成油压值,P1≈0.9MPa ;

P2——油缸、密封圈、拉紧弹簧等阻力,折算成油压值,P2≈0.7MPa ; P3——液压站制动状态时的残压,按最大残压计算,P3=0.5MPa ;

长春羊草煤业股份有限公司一矿

三段材料井提升机制动减速度及制动压力计算

副井提升系统基础数据:JKB-2.5/2PA ,17°,

最大静张力(差):Fe=83kN=8460.75kg(根据《AQ1035-2007煤矿用单绳缠绕式提升机 安全检验规范》附录A 中选取

钢丝绳每米质量:P 0=3.10kg/m

绞车道斜长:L=670m

一、提升系统安全制动减速度确定

根据《煤矿安全规程》第四百二十七条规定:

1.上提时提升系统安全制动减速为

21/12.4)24cos 015.024(sin 81.9)cos (sin s m f g A c =?+??=+≤αα

2.下放时提升系统安全制动减速为2/75.0s m A c ≥

3.提升系统实际最大静张力

)cos (sin )cos )(sin (2010max a f a L P a f a Q Q n F ++++=

kg

02.6669)24cos 3.024(sin 67010.3)24cos 015.024)(sin 17001.1630(5=?+???+?+??+?=式中

Q ——每辆矿车载荷质量,1.1×1700kg ;

Q 0——每辆矿车质量,630kg ;

n ——每次提升矿车数,5;

f 1——矿车运行阻力系数,0.015;

P 0——钢丝绳每米系数,3.10kg/m ;

L ——提升斜长,900m ;

f 2——钢丝绳运行阻力系数,根据托绳辊状态,可取f 2=0.15~0.5;

取0.3

a ——绞车道倾角,21°30′。

4.提升系统变位质量

斜井提升机安全制动减速度 根据《煤矿安全规程》433条,倾角18°时,上提重载a 上≤g(sin18° +fcos18°)=3.168m/s 2 ;下放重载a 下≥0.3*g(sin18° +fcos18°)=0.950m/s 2 (f 取0.015) 提升大件∑M=22300kg 提升F 上=81kN F=Wg (sin α+f 1cos α)+qLg(sin α+f 2cos α) =16200×9.8(0.309+0.015×0.951)+6.04×1105×9.8(0.309+0.15 ×0.951) =51322+29541=81KN 式中:F:提升时最大静拉力。 W:翻斗矿车自重与沙石重量之和 W=16200Kg (提升6辆矿车); α:提升倾角α=18°,sin α=0.309,cos α=0.951; f 1;平板车与轨道的摩擦系数 f 1=0.015; q :每米钢丝绳重量 q=6.02kg/m ; L:钢丝绳悬重长度 L=1105m f 2: 钢丝绳与地滚摩擦系数 f2=0.25 下放F 下=52kN F=(Wg+qLg)sin α-(qLgf 2+Wgf 1)cos α =69268-17141 =52127=52KN 1、计算下放重物最小制动力矩 Fzmin=Dg F 10002M a ?-? ∑下下()=142.7kNm 81*3=Dg F 10002M a ?-? ∑下 下()

下放减速度最小=3.26>0.950 满足规程要求。 2、计算上提重物最大制动力矩为0. 0=Dg F 10002 M a ?-?∑下 下() 上提减速度最大=3.03<3.168 满足规程要求。 综上所述,绞车制动力矩满足《煤矿安全规程》433条之规定。

安全制动减速度验证 1.上提重物时 a 3=R M M m j z ∑+ 式中:Mz 力矩的油压(50-45)kg/cm 2时 制动力矩20865.6kg.m 见前 Mj 最大静张力差力矩 5834.5kg.m R 制动半径 ∑m 提升张力的变位质量 ∑m=Q+2Qz+n 1pLp+n 2qLq+2Gt+Gj+Gd Q: 一次提升量5000kg Qz :容器自重 n 1:主绳根数 P :主绳每米重量1.96kg/m Lp :主绳每根长度500m n 2:尾绳根数 2根 Lq :尾绳每根的长度390m q :尾绳每米重量 4.18kg Gt :天轮变位重量 2600kg Gj :提升机的变位重量(包括试电机) 6230kg Gd :电动机转子变位重量 4459kg ∑m=5000+2×7300+4×1.96×500+2×390×4.18+2× 2600+6230+4489 =5000+14600+3920+3260.4+5200+6230+4489=42699.4kg

则a 3=2 .14.426998.95.58346.20865??+)( =5.1>5m 2 /s 采用二级制动 一级制动力矩 Mz=∑m ·a ·2 d +Mj Q 2x 下放重物时的允许机械减速度规程规定大于1.5m/s 2 取1.7m/s 2 则有 Mz=42699.4×1.7×1.2+5834.5×9.8 =144284.9N ·M a 3=R M M ?∑+m j z =2.14.426991.571789.144284?+=3.5m/s <5m/s 合格 二级制动油压的确定: 一级制动时投入制动闸为全部闸的21,4×21=2时 产生的制动力矩Mz 2= 2 x zm ?M =21×20865.6 =10432.8kg.m 另外两副闸应产生的力矩为: Mz 2=(Mz 0-Mz 2) =144284.9-10432.8×9.8 =42043.46N ·M 对应的油压 Px=2n S RmM z 1???M =2 213835.02.14290???? =18.5kg/cm 2 式中符号意义同前 则溢流线8对应压力P Ⅱ=50-18.5=31.5kg/cm 2 即为二级制动油压指示数31.5kg/cm 2

主、副井提升机制动减速度的验算 一、主井制动减速度验算 上提重载时 a=(Mz+Mj)/(∑M·R) 式中:a----制动减速度 Mz----安全制动力矩 Mj---静张力差力矩 ∑m—整个提升系统的变位质量(㎏s2/m) 安全制动力矩为二级制动力矩,工作油压最大值P为5.6Mpa储能器油压为P1为3.1Mpa Mz=2μNRmn=2[Pπ(D2-d2)/4-KΔ/n1-C]×μRmn 故Mz1=2·[56π(142-42)/4-4100×2/4-0.1] ×0.35×1.7×8/4 =16437.75kg·m=16437.75×9.8=161089.95N·m Mz2=2·[56π(122-42)/4-4100×2/4-0.1] ×0.35×1.7×8/4 =10952.25kg·m=10952.25×9.8=107332.05N·m Mz3=2·[(56-31)π(142-42)/4-4100×2/4-0.1] ×0.35×1.7×8/4 =5967.612kg·m=5967.612×9.8=58482.5976N·m Mz4=2·[(56-31)π(122-42)/4-4100×2/4-0.1] ×0.35×1.7×8/4 =3538.322kg·m=3538.322×9.8=34680.4566N·m

Mz=Mz1+Mz2+Mz3+Mz4=161089.95+107332.05+58482.5976+ 34680.4566=361584.8N·m Mj=Fcmax·R=73692.08×1.5=110538.12N·m ∑m=(Q+2Qz+2PL+2Gt+Gd+Gj) 式中:Q—一次提升重量 (㎏)6000 Qz—箕斗自重(㎏)5230 L—一根提升钢丝绳的总长度(m)373 Gt—天轮的变位重量(㎏)781 Gd—提升机主电机转子的变位重量(㎏)29095 Gj—提升机参与运动部分的变位重量(㎏)16300 ∑m=(6000+2×5230+2×5.86×373+2×781+29059+16300) = 67743.8(㎏s2/m) a=(Mz+Mj)/(∑M·R) =(361584.8+110538.12)/67743.8×1.5=4.65m/s2 下放重物时 a=(Mz-Mj)/(∑M·R) =(361584.8-110538.12)/67743.8×1.5=2.47m/s2 箕斗上提重物时,安全制动减速度为 4.65m/s2<5 m/s,下放重物时,安全制动减速度为2.47 m/s2>1.5 m/s符合《煤矿安全规程》第433条的规定。 一、副井制动减速度验算 安全制动力矩为二级制动力矩,工作油压最大值P为5.4Mpa储能器油压为P1为3Mpa,油缸活塞直径全部为120㎜

表1 制动距离和制动稳定性要求 机动车类型 制动 初速度 km/h 空载检验制动 距离要求 M 满载检验制动 距离要求 M 试验通道宽度 m 三轮汽车 20 ≤5.0 2.5 乘用车 50 ≤19.0 ≤20.0 2.5 总质量不大于 3500kg 的低速货车 30 ≤ 8.0 ≤ 9.0 2.5 其他总质量不大于 3500kg 的汽车 50 ≤21.0 ≤22.0 2.5 铰接客车、铰接式无轨电车、汽车列车 30 ≤9.5 ≤10.5 3.0 其他汽车 30 ≤9.0 ≤10.0 3.0 两轮普通摩托车 30 ≤7.0 —— 边三轮摩托车 30 ≤8.0 2.5 正三轮摩托车 30 ≤7.5 2.3 轻便摩托车 20 ≤4.0 —— 轮式拖拉机运输机组 20 ≤6.0 ≤6.5 3.0 手扶变型运输机 20 ≤6.5 2.3 1.1.1.1 用充分发出的平均减速度检验行车制动性能 汽车、汽车列车在规定的初速度下急踩制动时充分发出的平均减速度及制动稳定性要求应符合表 4 的规定,且制动协调时间对液压制动的汽车应小于等于 0.35s ,对气压制动的汽车应小于等于 0.60s ,对汽车列车、铰接客车和铰接式无轨电车应小于等于 0.80s 。对空载检验的充分发出的平均减速度有质疑时,可用表 4规定的满载检验充分发出的平均减速度进行。 充分发出的平均减速度 MFDD : = MFDD () b e e b S S V V --92.2522 式中: MFDD ——充分发出的平均减速度,单位为米每平方秒(m/s 2 ); o V ——试验车制动初速度,单位为千米每小时(km/h ); b V ——0.8o V ,试验车速,单位为千米每小时(km/h ); e V ——0.1o V ,试验车速,单位为千米每小时(km/h ); b S ——试验车速从o V 到b V 之间车辆行驶的距离,单位为米(m ); e S ——试验车速从o V 到e V 之间车辆行驶的距离,单位为米(m )。 制动协调时间:是指在急踩制动时,从脚接触制动踏板(或手触动制动手柄)时起至机动车减速度(或制动力)达到表 4规定的机动车充分发出的平均减速度(或表 6所规定的制动力)的 75%时所需的时间。

长春羊草煤业股份有限公司一矿 地面副井提升机制动减速度及制动压力计算 副井提升系统基础数据:JK2.5/2.0 , 24°, 最大静张力(差):Fe=83kN=8460.75kg(根据《AQ1035-2007煤矿用单绳缠绕式提升机 安全检验规范》附录A 中选取 钢丝绳每米质量:P 0=3.10kg/m 绞车道斜长:L=900m 一、提升系统安全制动减速度确定 根据《煤矿安全规程》第四百二十七条规定: 1. 上提时提升系统安全制动减速为 21/61.3)3021cos 015.03021(sin 81.9)cos (sin s m f g A c ='?+'??=+≤αα 2. 下放时提升系统安全制动减速为2/75.0s m A c ≥ 3. 提升系统实际最大静张力 )cos (sin )cos )(sin (2010max a f a L P a f a Q Q n F ++++= kg 02.6557)3021cos 3.03021(sin 90010.3)3021cos 015.03021)(sin 17001.1630(5='?+'???+'?+'??+?=式中 Q ——每辆矿车载荷质量,1.1×1700kg ; Q 0——每辆矿车质量,630kg ; n ——每次提升矿车数,5; f 1——矿车运行阻力系数,0.015; P 0——钢丝绳每米系数,3.10kg/m ; L ——提升斜长,900m ; f 2——钢丝绳运行阻力系数,根据托绳辊状态,可取f 2=0.15~0.5; 取0.3 a ——绞车道倾角,21°30′。 4. 提升系统变位质量 ∑m ——包括缠绕在滚筒上的钢丝绳在内的转动部分的变位质量,kN ·s 2/m ;

关于立井和斜井保险制动减速度的规定上提重物的保险制动,要保证制动减速度不大于提升容器的自然减速度,即保证不松绳;下放重物保险制动减速度,不小于0.3倍的提升容器的自然减速度。倾角大于30°的斜井和立井,按30°倾角计算。 对于转动惯量较小的绞车,上提重物保险制动为了满足不松绳的规定,却满足不了K≥2的规定时,可降低最大静张力,即减轻提长重量,使K≤2,或提升重物采用二级制动,即保险制动时先施加部分制动力矩,使系统的制动减速度小于提升容器的自然减速度,保证不松绳,停稳后施以全部的保险制动力矩,使K≥3。 摩擦轮式提升绞车的保险制动(上提或下放重物)下保险制动减速度不能超过钢丝绳与摩擦轮式之间摩擦系数按0.25计算的的滑动极限。在用设备以实际在各种载荷及提升状态下,保险闸发生作用时,钢丝绳都不出现滑动为准。计算或验算时为了可靠,摩擦系数取得较差小,而在用设备以实际为准。 为了不产生松绳,保险痂可取K≥2或采用二级制动,而工作闸K≥3,又无二级制动,如果以工作闸代替保险闸进行紧急制动,松绳会更多,断绳跑车的可能性更大。 对于下放重载最小制动减速度的规定,是为了防止需要紧急停

车时,由于抽动减速度太小,制动距离太长,将事故扩大。为了保证有足够的制动减速度,上提重载保险制动采用二级制动时,下放重载则不能采用二级制动,要一次制动到位。 对于摩擦轮式提升绞车,即要满足下放重载保险制动减速度的要求,还必须使钢丝绳不在摩擦轮上产生滑动。 设绞车重载侧的最大张力为P 1,空载侧的张力为P 2,则钢丝绳 不打滑的条件是: 21P e P fa ?= 式中 f ——钢丝绳与摩擦轮间的摩擦系数,取f=0.2~0.25; a ——钢丝绳与摩擦轮上的围抱弧度。 当a 一定后,钢丝绳能否滑动,就看P 1比P 2大多少,对于重载 下放保险制动时的P 1: 102)(111÷+=x a g G G P 式中 G 1——重载侧的质量之和,kg ; a x ——保险制动减速度,m/s 2。 空载侧的张力P 2: 102))(122÷-=x a g G G P 式中 G 2——空载侧的质量之和,kg ; 对于双钩无平衡绳提升时,最容易产生钢丝绳滑动是在重载下