综述专论

化工科技,2009,17(4):46~51

SCIENCE &TECHNOLO GY IN CH EMICAL INDUSTR Y

收稿日期:2009203207

作者简介:余丽丽(1983-),女,浙江衢州人,陕西科技大学硕士生,主要从事高分子合成等方面研究。3:陕西省星火计划项目(2004kx3210)。

水性环氧树脂的合成及其应用

3

余丽丽1,李仲谨1,吕世民2,朱 雷1

(1.陕西科技大学化学与化工学院,陕西西安710021;2.衢州市统计局,浙江衢州324000)

摘 要:对环氧树脂的水性化技术的原理及方法进行了系统的分类及论述。总结了近期国内外水性环氧树脂的应用进展,并对其应用前景进行了展望。

关键词:水性;环氧树脂;制备;应用

中图分类号:TQ 630.7 文献标识码:A 文章编号:100820511(2009)0420046206

环氧树脂1930年由瑞士卡斯坦和美国格林

里合成,1947年国外开始了工业化生产。环氧树脂以其优异的粘结性、耐腐蚀、稳定性、绝缘性及机械强度等特性,被广泛应用于多种金属与非金属材料的粘结、耐腐蚀涂料、电气绝缘材料、复合材料等的制造[1,2]。

常用的环氧树脂大多数为黏稠的液体或固体,不溶于水,溶于有机溶剂。大多数有机溶剂易挥发、易燃易爆、有毒,环氧树脂的应用受到了一定限制[3,4]。随着环保意识的增强,以水为溶剂和分散介质的水性环氧树脂越来越受到重视。水性环氧树脂不但是一种环保型材料,而且清洗方便,储运和使用安全,价格低廉,因而成为环氧树脂应用和发展的方向之一。

水性环氧树脂可分为水乳型环氧树脂和水溶型环氧树脂胶液两种。其制备方法有三种:非水溶性环氧树脂借助于强烈的机械分散作用和乳化剂形成稳定的水乳液;对环氧树脂改性,使它具有水溶性或水可分散性;合成水溶性环氧树脂。

1 环氧树脂水性化的方法

目前,制备水性环氧树脂的方法主要有3

种[5]。

1.1 直接乳化法

直接乳化法,即机械法。使用球磨机、胶体磨、均氏器等将环氧树脂磨碎,在乳化剂水溶液的

作用下,再通过机械搅拌将粒子分散于水中。可采用的乳化剂有聚氧乙烯烷芳基醚、聚氧乙烯烷基酯等。所用的环氧树脂主要是双酚A 型环氧树脂。相对分子质量低的树脂易乳化,但生成物一般硬度高、脆性较大;相对分子质量较高的树脂粘附性和柔韧性好,但熔点高,难乳化。为了增加乳液的贮存期,还可考虑加入疏水性胶体物质作保护剂,如聚乙烯吡咯烷酮和纤维素类物质。

直接乳化法的关键是乳化剂的选择和使用,近年来,人们一直在探索合成专用的新型环氧树脂乳化剂。陈铤[6]等以双酚A 型环氧树脂E 220和表面活性剂BMJ 4000为原料合成了含有环氧基团和表面活性链段的反应型环氧树脂乳化剂,并研究了乳化剂对水性环氧树脂乳液的稳定性、分散相粒径和固化性能的影响。湖南大学徐龙贵[7]等,从乳化剂的分子设计出发,以环氧树脂EPON1001和聚乙二醇为原料,一种Lewis 酸为

催化剂,获得了含有环氧树脂疏水链段和聚乙二醇亲水链段的环氧树脂乳化剂。周立新[8]等将环氧树脂E 244在Lewis 酸催化剂的作用下,与亲水性的聚乙二醇PEG 26000进行亲核加成反应,也合成了反应型环氧树脂专用乳化剂。

直接乳化法的特点是成本低廉、制备工艺简单;不足之处在于制备的水性环氧树脂分散体系稳定性较差,且分散相颗粒的尺寸较大(>10μm )。1.2 相反转法

相反转法,即通过相反转将聚合物从油包水状态转变成水包油状态。相反转法是一种制备高

分子树脂乳液较为有效的方法,几乎可将所有的高分子树脂借助于外加乳化剂的作用并通过物理

乳化的方法制得相应的乳液。所以相反转乳化法研究较多,多数情况是采用的乳化剂不同,如K o 2jima 等[9]用丙烯酸树脂作为表面活性剂,施雪珍等[10]用表面活性剂BMJ 与环氧树脂合成一种反应型环氧树脂乳化剂。何青峰等[11]采用聚乙二醇和环氧树脂合成了非离子型乳化剂,得到了具有较好的乳化效果和稳定性多嵌段共聚产物,粒径可控制在300nm 左右。

也有研究采用无皂乳液来实现这一过程,如邱东等[12]采用固化剂与环氧树脂反应生成含有机链段的离子对,原位制备了具有乳化作用的双亲性的产物,成功实现了无皂相反转。

通过相反转法将高分子树脂乳化为乳液,其分散相的平均粒径可以控制在1~2μm [13]。1.3 自乳化法

自乳化法,又称化学法。在环氧树脂中,环氧基的存在使其具有较好的反应活性。环氧环为三元环,张力较大,同时由于C 、O 电负性的不同使环氧具有极性,从而容易受到亲核试剂或者亲电试剂进攻发生开环反应;而环氧树脂分子骨架上所带的

羟基由于空间位阻,反应活性较差[14]。因此可以将极性基团引入环氧树脂分子骨架中,使其具有亲

水性,获得可自分散于水中的水性环氧树脂。常用的强亲水性改性剂有羟基、羧基、氨基、酰胺基和醚基化合物。环氧树脂水性化化学法有醚化型、酯化型和接枝反应型三种类型。化学改性法通过对环氧树脂化学改性,使其具有自乳化性能,制备的乳液通常为纳米级,成本较高,但因贮存稳定性好,没有乳化剂带来的诸多问题而备受青睐。根据引入的具有表面活性的亲水性基团的方法不同,自乳化型水性环氧树脂乳液可分为阴离子型、阳离子型和

非离子型3种类型[15、16]。

自乳化法的主要优势在于:首先它不存在破乳现象;其次它可以与颜填料一起研磨成色浆,这样调色部分既可放在固化剂部分,又可放在环氧乳液部分,比外加乳化剂型环氧树脂乳液的制漆

性能好。1.3.1 醚化反应型

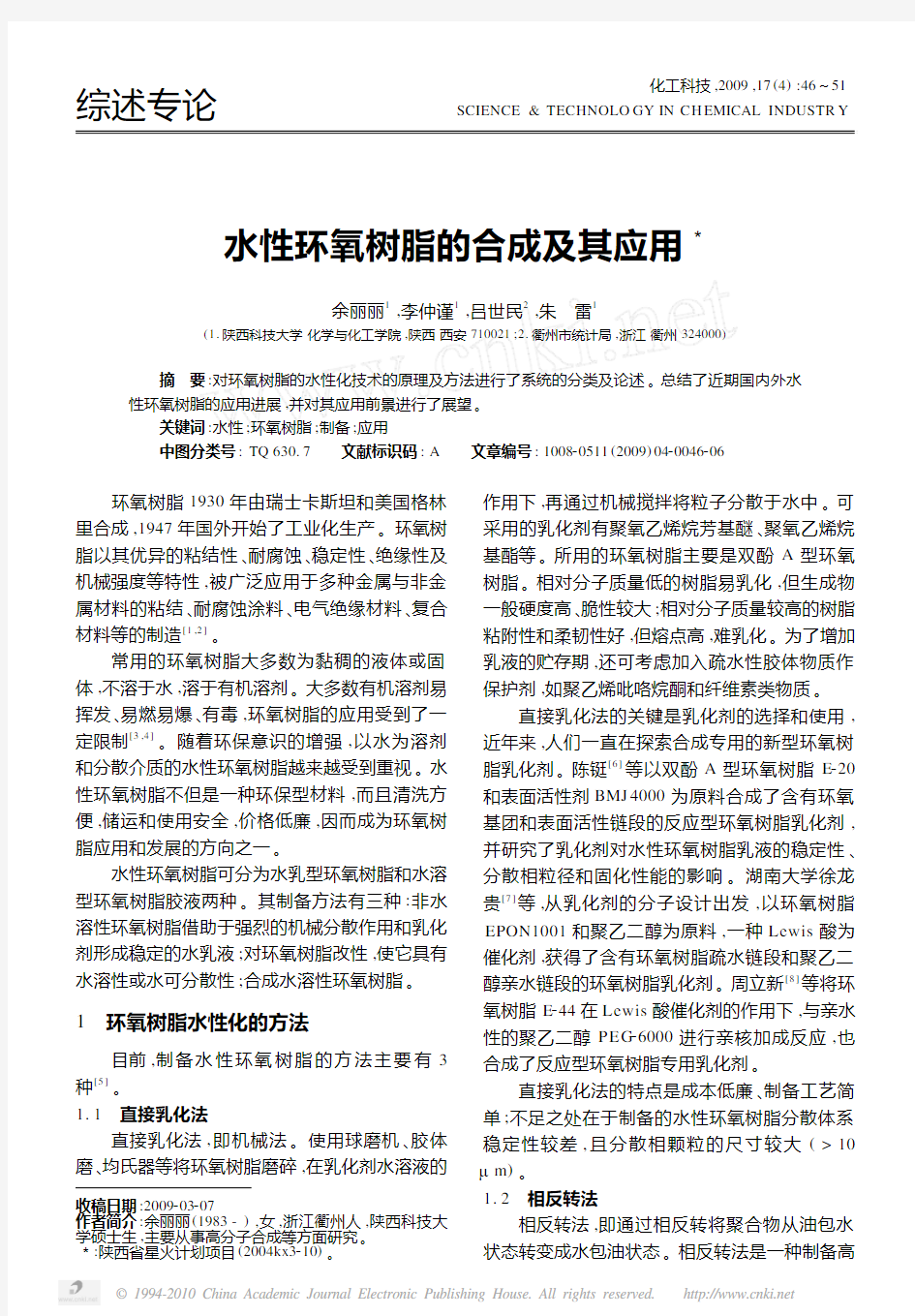

醚化反应型均是亲核试剂直接进攻环氧环上的C 原子。现有的方法如下[17]。

(1)将环氧树脂和对位羟基苯甲酸甲酯反应,而后水解、中和

。

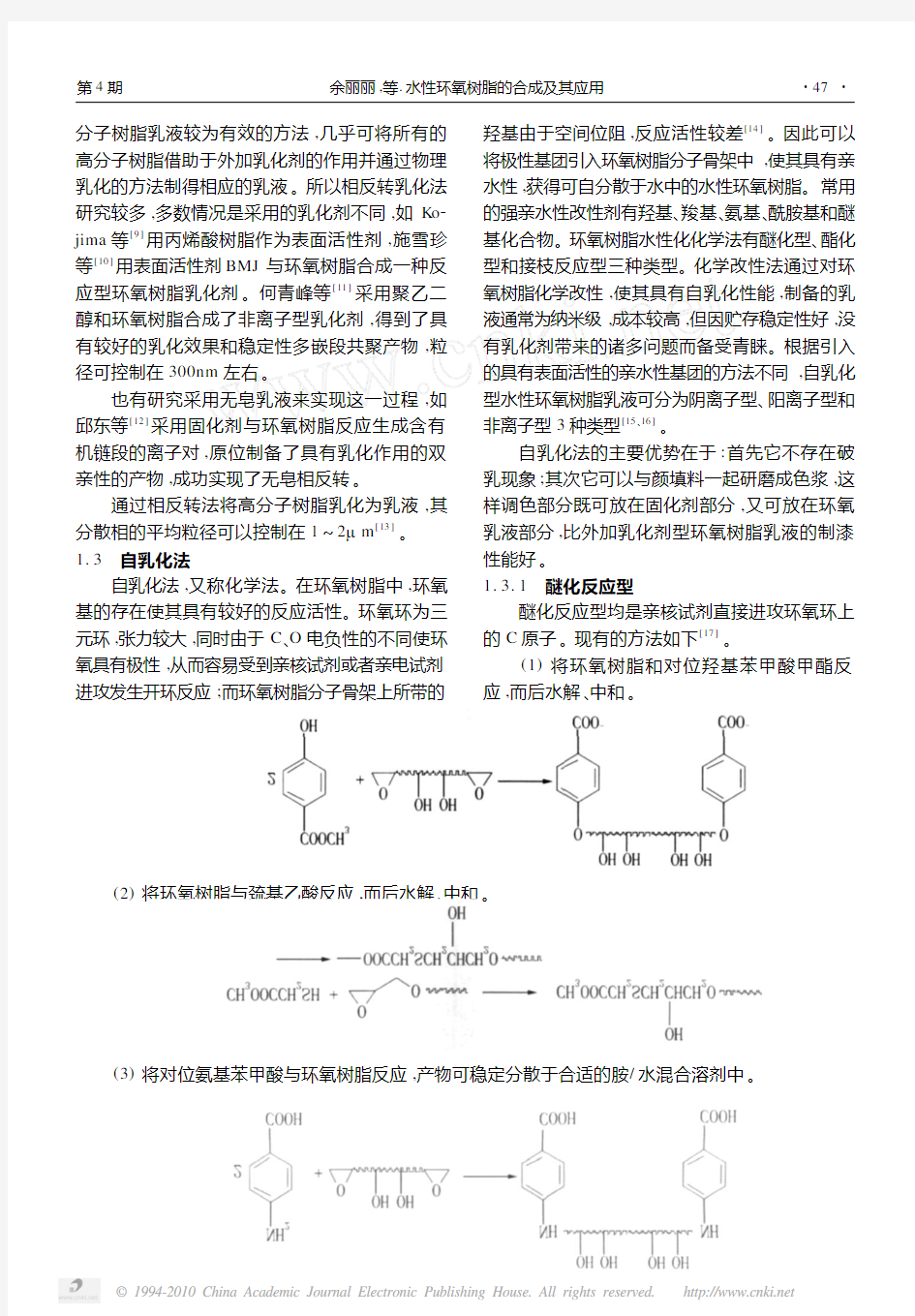

(2)将环氧树脂与巯基乙酸反应,而后水解、中和。

(3)将对位氨基苯甲酸与环氧树脂反应,产物可稳定分散于合适的胺/水混合溶剂中

。

?

74?第4期余丽丽,等.水性环氧树脂的合成及其应用

张肇英[18]等用此法对环氧树脂改性,成功地制得稳定的水乳液,并对制备机理和影响乳液稳

定性的因素进行了研究。以改性产物为原料,制得的水性涂料,漆膜性能优良。美国杜邦公司[19]也利用醚化反应研制了一种环氧树脂水分散体系,特别适用于汽车涂料或工业涂料的底漆。1.3.2 酯化反应型

酯化反应型与醚化反应型不同的是氢离子先

将环氧环极化,

酸根离子再进攻环氧环,使其开环[20]。常见的反应类型如下。

(1)用不饱和脂肪酸酯化环氧树脂,再将所得产物与马来酸酐反应,引入极性基。或者将不饱和脂肪酸先与马来酸酐反应,所得中间产物与环氧树脂发生酯化反应,然后中和产物上未反应的酸基。

范一波[21]等用马来酸酐与双酚A 型环氧树脂主链上的仲羟基进行醇解反应,在环氧树脂主链上引入亲水性—COO H 基团,制得水性环氧树脂。刘朝阳[22]等用顺丁烯二酸酐对双酚A 型环氧树脂(E 251)在UV 情况下进行化学改性引入亲水性基团和不饱和基团,成盐后制得固化水性环氧树脂体系。

(2)环氧树脂可以和羧酸发生酯化反应,可得到含游离酸基的环氧酯,用有机胺中和即得稳定分散体。

中科院广州化学研究所张肇英[23]等研究了将对位氨基苯甲酸、对位氨基苯磺酸与环氧树脂反应,制备改性环氧产物的工艺条件。所制得的改性产物可稳定分散于合适的胺/水混合溶剂中,且以其为原料所制备的水基涂料固化后其涂膜性能优良。石磊等[24]用甘氨酸改性环氧树脂,使其成为具有亲水性的树脂,获得的树脂在碱性水溶液中的溶解性增强,作为水性环氧涂料,其固化物

具有优良的涂膜性能。

磷酸与环氧树脂反应生成环氧磷酸酯以及通过环氧树脂与丙烯酸树脂发生酯基转移反应也是常见的两种酯化反应,这两种改性方法所得的水乳体系,大量用作罐头内表涂料。

酯化法的缺点是酯化产物的酯键会随时间增加而水解,导致体系不稳定。为避免这一缺点,可将含羧单体通过形成碳碳键接枝于高相对分子质量的环氧树脂上。1.3.

3 接枝反应型

双酚A 环氧树脂分子链中的亚甲基活性较大,在过氧化物作用下易形成自由基的特点,使得该自由基能与乙烯基单体共聚。自由基接枝改性法利用上述特性,将丙烯酸、马来酸酐等单体接枝到环氧树脂分子链中,生成含富酸基团的改性环氧树脂,然后加氨水中和成盐[25]。接枝过程描述如下。

如Robison 和Woo [26]等人将丙烯酸单体接枝到环氧骨架上,得到不易水解的水性环氧树脂,该树脂中w (丙烯酸)=20%、w (环氧树脂)=80%。

近年来,国内关于该类反应的研究多集中在对不同含乙烯基单体的不同单体的选择上,例如丁莉[27]等人采用甲基丙烯酸、苯乙烯与环氧树脂接枝共聚的方法,使用三乙胺中和,获得接枝环氧

?

84?

化 工 科 技 第17卷

树脂水分散液。马承银等[28]以22丙烯酰胺基2222甲基丙磺酸(AM PS)为改性剂,过氧化苯甲酰为自由基引发剂,制备得环氧树脂乳液。朱国民[29]等人先将环氧树脂用磷酸酸化,再与丙烯酸单体接枝共聚,制得比直接接枝的环氧树脂产物稳定性更好的水基分散体。高文艺[30]等人利用丙烯酸环氧树脂的接枝共聚反应制备了环氧2丙烯酸自乳化自交联水性防腐乳液。

该类反应已经有较为成熟的产品,美国瓦尔斯巴(Valspar)有限公司[31]将环氧树脂与水分散性丙烯酸类树脂进行自由基反应,制得一种有效防止铁与非金属底材腐蚀、具有低VOC的水性涂料组合物。

同时,在接枝共聚反应的基础上,近年研究也倾向于制备一些新型的水性环氧树脂,如M D Soucek等[32]从改变环氧树脂分子结构出发,发明了一种可交联的、核壳式脂环族环氧化合物乳液。该类脂环式环氧化物环氧基结构与缩水甘油醚型环氧树脂不同,没有一级环氧碳原子,环氧基不缺电子,脂环上的环氧基团位阻效应很大,不易受亲核试剂的进攻。

2 水性环氧树脂的应用

2.1 水性涂料

随着资源与能源危机的出现和人们环境与健康意识的不断增强,水性涂料因其具有安全、低VOC等显著特点,逐渐成为溶剂型涂料替代品之一。水性环氧树脂涂料的研制也变得非常活跃。

水性环氧树脂涂料的性能可与溶剂型环氧涂料相媲美。它不但保持了溶剂型环氧树脂涂料的优点,而且具有自身的突出优势。表现在该混合体系可在室温和潮湿的环境中固化,有合理的固化时间,并保证有很高的交联密度,广泛应用于食品罐头、蓄水箱及船舱内壁涂料、高性能的环境适应型地坪涂料以及钢铁和船舶的防腐蚀涂料等。据报道[33],目前世界上85%的涂料企业,都先后从事水性涂料,特别是水性环氧树脂涂料的研究、开发和生产。

2.1.1 罐头内壁涂料

粉末涂料和水性涂料已在罐头工业中获得广泛应用,但粉末涂料存在涂膜厚度大、回收率低、前期投资大和存在爆炸隐患等缺点。随着水性涂料的研究和使用越来越受到重视,水性环氧树脂涂料作为食品罐头的内壁涂料具有良好的性能[34]而被广泛应用。施雪珍[35]等曾采用相反转法以非离子表面活性剂为乳化剂,对氨基苯甲酸改性后环氧树脂为原料研究制备了一种罐头用水性环氧涂料。

2.1.2 防腐蚀涂料

近年来,水性环氧涂料用作金属基底的防腐蚀涂料,已经成功地在铁路机车、公共汽车、建筑桥梁、船舰饮水舱、压载舱(煤焦油改性水性环氧涂料作防潮隔膜)以及核电站反应水池的钢结构上应用,具有环保和安全无毒的特点。环氧树脂结构中含有丰富的苯环和醚键,结构致密,使漆膜具有较好的耐化学药品性和耐油性,这使得环氧树脂本身具有防锈功能而不必借助于防锈颜料。

该类涂料的研究开发,多采用接枝共聚的方法,例如江洪申[36]等人用环氧树脂、丙烯酸单体、过氧化异丙苯、过硫酸铵、及自制的聚合中间体合成水性环氧树脂。刘铁虎[37]等采用乳液聚合的方法,以苯乙烯、丙烯酸及其酯类作改性剂,用非离子和阴离子表面活性剂为混合乳化剂,过硫酸钾作引发剂进行乳液聚合,得到环氧树脂2丙烯酸树脂乳液。利用丙烯酸的羧基和环氧树脂的环氧基的交联反应,使涂料固化成膜。兼有丙烯酸树脂和环氧树脂的优点,既具有良好的耐水性、耐热性、耐光性,又具有良好的附着力、耐溶剂性。Fang Din等人[38]采用环氧树脂、丙烯酸单体、过氧化异丙苯(DCP)合成出自乳化水性环氧树脂,该树脂可以与油性环氧固化剂(如T31)很好地相容并固化成膜,清漆以及所配制的防腐蚀涂料的常规力学物理性能达到溶剂型环氧树脂涂料水平。利用丙烯酸类改性环氧树脂,得到的产物水性乳液粒子较细,稳定性较好[39],既具有环氧树脂的防腐性,又兼具丙烯酸树脂光泽、丰满度、耐候性好等特点,特别适用于罐头内壁涂料。

同时,酯化反应也常用于该类涂料的研究与生产,杨瑞影[40]等采用对氨基苯甲酸对环氧树脂部分环氧基开环引羧,再加安全型皂化剂和活性分散剂制备了水性环氧树脂乳液。研究了鳞片状铝锌合金颜料与上述乳液复配的水性环氧防腐涂料的配方。

2.1.3 防静电涂料

地坪由于经常受摩擦,比其它建筑部位更易带电。在生产、生活中为了保持良好洁净的作业、

?

9

4

?

第4期余丽丽,等.水性环氧树脂的合成及其应用

工作环境,均要求使用地坪保护材料。在许多场合要求地坪有较好的、稳定的抗静电能力。

在原溶剂型、无溶剂型防静电环氧树脂地坪涂料的基础上,经过综合改性,研制成防静电水性环氧树脂地坪涂料,电阻率为(1×106~1×108)Ω?cm,具有很好的抗静电性。

防静电水性环氧树脂涂料具有以下特点[41]。

(1)导电性能好且耐久性强。涂料中的导电复合填料是以一种价廉、质轻的材料作为基底或卷材,如云母粉,在其表面包覆一层或几层化学性稳定、耐腐蚀性强、电导率高的导电物质而得到的复合材料。云母颗粒成片状,表面积大,有利于在树脂中分散及相互接触,它的体积电阻率可达到40Ω?cm,同时半导体氧化物的特点决定了其具有永久的导电性。

(2)颜色可调。由于导电复合填料色调浅,通过与其它颜料配用,可以获得各种不同颜色的防静电涂料

2.2 在建筑及其它领域的应用

环氧乳液水泥砂浆修补材料是由环氧树脂经乳化后与水泥、砂子、填料按一定比例配制而成的一种水泥砂浆,具有与混凝土、石材和瓷砖等多种材料的粘结力强、耐水、耐酸碱、耐冲刷、抗渗强度高、优异的耐冻融、防腐蚀等性能特点,适用于混凝土构建物的粘结与修补。环氧乳液水泥砂浆能在潮湿基面施工,同时,在钢筋混凝土施工中,钢筋表面涂刷环氧乳液,可有效地预防钢筋的锈蚀,并可提高混凝土对钢筋的握裹力[42]。朱伟超等[43]以韶关翁源县道X347以及广东银盏至英德一级公路维修为工程实例,研究了水性环氧树脂在路面及桥面铺装层维修中的应用。郑家军等[44]采用环氧树脂改性丙烯酸树脂进行乳液聚合,制得了水基型路面标线涂料。以水为载体,解决了常温溶剂型路面标线涂料VOC过高以及水性涂料自身的干结时间、耐水性能以及在施工中存在泛黄等问题。

环氧树脂作为一种良好的凝胶剂,对各种浇注成型过程的影响也得到了较为广泛的研究。董满江等[45]研究了氧化锆凝胶浇注成型工艺中,水溶性环氧树脂凝胶剂对浆料的流变性和固化过程的影响。环氧树脂的加入增加了浆料的黏度,可制备出适合浇注的浆料。同时还研究了以水溶性环氧树脂为凝胶体系的SiC凝胶浇注成型,考察了水溶性环氧树脂对SiC浆料粘度和固化过程流变特性的影响[46]。

3 结束语

环境保护和节约能源这两大推动力将使环氧树脂的水性化技术不断发展,尤其是对反应型乳化剂和接枝反应型的研究进展令人欣喜。寻找新型的固化剂或采用光固化技术,改善交联度,改变涂层的硬度或柔顺性,缩短固化时间,提高涂层的光泽度、物理机械性能,防止闪锈,将是今后研究的主要内容。

[参 考 文 献]

[1] 陈平,陈辉,蹇锡高,等.环氧树脂体系固化反应及其复合材

料介电性能[J].高分子通报,2003(4):1~9.

[2] 宣兆龙,易建政,杜仕国.防腐涂料用环氧树脂的改性及添

加剂[J].腐蚀科学与防护技术,2000,12(4):221~223. [3] 董发勤,朱桂平,邓跃全,等.新型生态环保涂料[J].材料导

报,2003,17(9):36~38.

[4] 刘义,王洪艳,万建华,等.环保型水性涂料的研制[J].化学

世界,2004,(4):189~191.

[5] 张肇英,黄玉惠,等.环氧树脂水基化化学改性的研究[J].

广州化学,2000,(2):7~11.

[6] 陈铤,顾国芳.Ⅱ型水性环氧树脂乳液及其固化过程的研究

[J].建筑材料学报,2001,(4):356~361.

[7] 徐龙贵.室温固化水性环氧树脂涂料的研究[D].长沙:湖南

大学,2003.

[8] 周立新,程江,杨卓如,等.环氧树脂专用乳化剂的合成[J].

应用化学,2004,21(5):532~534.

[9] K ojima S,Watanable Y.Development of high performance

waterborne coating(part):emulsify2cation of epoxy resin [J].Polymer English and Science,1993,33(5):253~259.

[10]施雪珍,陈铤,顾国芳.水性环氧树脂乳液的研究[J].功能

高分子学报,2002,15(3):306~309.

[11]何青峰,陈志明.水性环氧乳化剂合成与乳液制备工艺探讨

[J].化学反应工程与工艺,2004,20(3):255~259.

[12]邱东,杨振忠.无皂相反转乳化法制备高分子水基分散体系

[J].高等学校化学学报,2002,23(2):327~329.

[13]Zhang Z Y,Huang Y H,Liao B,et al.Studies on particle

size of waterborne emulsions derived from epoxy resin[J].

2001,37(6):1207~1211.

[14]张肇英,黄玉惠,廖兵,等.环氧树脂水性化及其固化[J].高

分子通报,2000,(3):77~82.

[15]Zhao Y ing zhang,Yu Hui huang,Bing Liao.Studies on par2

ticle size of waterborne emulsions derived from epoxy resin [J].European Polymer Journal,2001(37):1207~1211. [16]马承银,郑文姬,周迪武,等.新型水性环氧树脂的合成研究

[J].广州化学,2005,30(3):6~9.

[17]Robinson P.Study of model polydiacetylene/epoxy compos2

ites[J].Journal of Materials Science,1987,22(10):3642~3646.

[18]张肇英,黄玉惠,廖兵,等.环氧树脂水基化化学改性的研究

[J].广州化学,2000,25(2):7~11.

?

5

? 化 工 科 技 第17卷

[19]E I du Pont de Nemours and Company.Aqueous dispersions

of epoxy resins [P ].USP :6258875,2001-07-10.[20]Husbands M J ,Standen C J S ,Hayward G A.Manual of

resins for surface coat (3)[M ].London :Selective Industri 2al Training Associates Ltd ,1987.191~192.

[21]范一波,曹瑞军,范圣强.自乳化水性环氧树脂的合成[J ].

高等学校化学学报,2006,22(4):40~43.

[22]舒武炳,刘朝阳,王亚石,等.UV 固化水性环氧树脂的改性

研究[J ].涂料工业,2004,34(11):8~10.

[23]张肇英,黄玉惠,廖兵.对2氨基苯甲酸改性环氧树脂的性能

表征及乳化性质[J ].高等学校化学学报,2002,(5):974~

978.

[24]石磊,刘伟区,刘艳斌,等.环氧树脂水性化新方法及其涂料

研制[J ].化学建材,2006,22(3):1~3.[25]陈尔凡,程远杰.接枝环氧水溶性涂料[J ].涂料工业,1997,

(5):16~18.[26]Paul S R.Surface coat sci technol ,waterborne &solvent

based e 2poxy and t heir end user application[M ].John Wiley &Sons Ltd ,1985.583~586.

[27]丁莉,王贵友,胡春圃,等.接枝环氧树脂水分散液的合成、

分离与表征[J ].功能高分子学报,2004,17(2):165~170.[28]马承银,郑文姬,周迪武.22丙烯酰胺基222甲基丙磺酸改性

环氧树脂的水性化[J ].中南大学学报(自然科学版),2006,

37(1):68~72.

[29]朱国民,王善绮,席海萍.环氧磷酸酯2丙烯酸接枝共聚反应

的研究[J ].涂料工业,1995(2):5~9.[30]高文艺,任立国,凌立锋.环氧树脂涂料的水溶性改性[J ].

辽宁石油化工大学学报,2008,28(1):8~12.[31]瓦尔斯巴有限公司.用于金属容器的水性涂料合成物[P ].

CN :1255935A ,2000-06-07.

[32]Mark D ,Soucek ,Ganghua Teng ,et al.Cycloaliphatic epox 2

ide crosslinkable core 2shell latexes :a new strategy for waterborne epoxide coating S [J ].Journal of Coatings tech 2

nology ,2001,73(921):117~125.

[33]武龙,沈宁祥.水性环氧树脂研究进展[J ].化学与粘合,

2001(6):268~278.[34]张肇英,黄玉惠,廖兵,等.环氧树脂水性化改性及其固化

[J ].高分子通报,2000,(3):77~81.[35]施雪珍,海特.食品罐内壁涂料用水性环氧涂料的研制[J ].

涂料工业,2003,(12):18~21.

[36]江洪申,陈安仁.环氧树脂水性化及其在钢结构防腐蚀中的

应用[J ].化学建材,2004,(2):10~27.

[37]刘铁虎,韩巨岩,邱俊.新型水性防腐涂料的开发与研究

[J ].涂料工业,1999,(5):31~33.

[38]Fang Din ,Onishi Tet suya ,Ishigai K oichi ,et al.Thermoplas 2

tic block copolymers ,low 2profile unsaturated polyester com 2positions containing t hem ,and t heir moldings wit h high e 2

lastic modulus and impact strengt h [P ].J P :2005120233,2005-05-12.

[39]H S Patel ,K K Panchal.Novel unsaturated polyester amide

resins based on epoxy resins [J ].Polymer Plastics Technol 2ogy and Engineering.2004,43(4):1174~1185.

[40]杨瑞影,万平玉,刘小光,等.牺牲型水性环氧防腐涂料的研

究[J ].涂料工业,2002(11):9~12.[41]杨朝辉,刘飞.新型环氧树脂防静电涂料及其应用[J ].材料

保护,2001,34(12):41.[42]张建生,沈玉龙.环氧乳液水泥砂浆修补材料的性能研究

[J ].化学建材,2003,(2):30~35.[43]朱伟超,张荣辉.水性环氧树脂在路面及桥面铺装层维修中

的应用[J ].新型建筑材料,2008,(4):78~79.[44]郑家军.水基型路面标线涂料的研制及其应用[J ].中国涂

料,2004,(3):7~11.[45]董满江,毛小建,张兆泉,等.水溶性环氧树脂体系的氧化锆

凝胶浇注成型[J ].硅酸盐学报,2008,36(7):1000~1003.[46]董满江,毛小建,张兆泉,等.水溶性环氧树脂为凝胶体系的

SiC 凝胶浇注成型[J ].硅酸盐学报,2008,27(2):376~380.

Synthesis and application of w aterborne epoxy resin

YU Li 2li 1,L I Zhong 2jin 1,L ΒShi 2min 2,ZHU Lei 1

(1.College of Chemist ry and Chemical En gi neeri ng ,S haan x i U ni versit y of S cience &Technol 2og y ,X i ′an 710021,Chi na;2.S tatistics I n f orm ation of Quz hou ,Quz hou 324000,Chi na )

Abstract :This paper int roduced and discussed systemically t he technical principles ,classification ,and met hods for p reparation of waterborne epoxy resin ,and reviewed t he domestic and overseas p rogress of waterborne epoxy resin applications ;and forecasted it s f ut ure application.K ey w ords :Waterborne ;Epoxy resin ;Synt hesis ;Application

?

15?第4期余丽丽,等.水性环氧树脂的合成及其应用

水性环氧树脂的制备方法 转载于[url]https://www.doczj.com/doc/9517593127.html,[/url] 水性环氧树脂通常是指环氧树脂以微粒、液滴或胶体形式分散于水相中所形成的乳液、水分散体或水溶液,三者之间的区别在于环氧树脂分散相的粒径不同。根据制备方法的不同,环氧树脂水性化有以下四种方法:机械法、化学改性法、相反转法和固化剂乳化法等。 1)机械法 机械法即直接乳化法,可用球磨机、胶体磨、均氏器等将固体环氧树脂预先磨成微米级的环氧树脂粉末,然后加入乳化剂水溶液,再通过机械搅拌将粒子分散于水中;或将环氧树脂和乳化剂混合,加热到适当的温度,在激烈的搅拌下逐渐加入水而形成乳液。用机械法制备水性环氧树脂乳液的优点是工艺简单,所需乳化剂用量较少,但乳液中环氧树脂分散相微粒尺寸较大,粒子形状不规则且尺寸分布较宽,所配得的乳液稳定性差,粒子之间容易相互碰撞而发生凝结现象,并且该乳液的成膜性能也欠佳。当然提高搅拌分散时的温度可以促进乳化剂分子在环氧树脂微粒表面更为有效地吸附,使得环氧树脂微粒能较为稳定地分散在水相中。 2)化学改性法 化学改性法又称自乳化法,即将一些亲水性的基团引入到环氧树脂分子链上,或嵌段或接枝,使环氧树脂获得自乳化的性质,当这种改性聚合物加水进行乳化时,疏水性高聚物分子链就会聚集成微粒,离子基团或极性基团分布在这些微粒的表面,由于带有同种电荷而相互排斥,只要满足一定的动力学条件,就可形成稳定的水性环氧树脂乳液,这是化学改性法制备水性环氧树脂的基本原理。根据引入的具有表面活性作用的亲水基团性质的不同,化学改性法制备的水性环氧树脂乳液可分为阴离子型、阳离子型和非离子型三种。 a、阴离子型 通过适当的方法在环氧树脂分子链中引入羧酸、磺酸等功能性基团,中和成盐后的环氧树脂就具备了水可分散的性质。常用的改性方法有功能性单体扩链法和自由基接枝改性法。功能性单体扩链法是利用环氧基与一些低分子扩链剂如氨基酸、氨基苯甲酸、氨基苯磺酸等化合物上的胺基反应,在环氧树脂分子链中引入羧酸、磺酸基团,中和成盐后就可分散在水相中。自由基接枝改性法是利用双酚A环氧树脂分子链中的亚甲基活性较大,在过氧化物作用下易于形成自由基,能与乙烯基单体共聚,可将丙烯酸、马来酸酐等单体接枝到环氧树脂分子链中,再中和成盐后就可制得能自乳化的环氧树脂。 b、阳离子型 含胺基的化合物与环氧树脂反应生成含叔胺或季胺碱的环氧树脂,再加入挥发性有机一元弱酸如醋酸中和得到阳离子型的水性环氧树脂。这类改性后的环氧树脂在实际中应用较少,这是因为水性环氧固化剂通常是含有胺基的碱性化合物,两个组分混合后,体系容易出现破乳和分层现象而影响该体系的使用性能。 c、非离子型 一般多在环氧树脂链上引入亲水性聚氧乙烯基团,同时保证每个改性环氧树脂分子中有两个或两个以上环氧基,所得的改性环氧树脂不用外加乳化剂即能自分散于水中形成乳液。如用分子量为4000~20000的双环氧端基乳化剂与环氧当量为190的双酚A环氧树脂和双酚A混合,以三苯基膦化氢为催化剂进行反应,可制得含亲水性聚氧乙烯、聚氧丙烯链端的环氧树脂,该树脂不用外加乳化剂便可溶于水,且耐水性增强。另外,这种方法制得的粒子较细,通常为纳米级,前面两种方法制得的粒子较大,通常为微米级。从此意义上讲,化学法虽然制备步骤多,成本高,但在某些方面具有实际意义。 在环氧树脂链上引入亲水性聚氧乙烯基团,同时保证每个改性环氧树脂分子上有两个或两个以上环氧基,所得的改性环氧树脂不用外加乳化剂即能自分散于水中形成乳液。如先用聚氧乙烯二醇、聚氧丙烯二醇和环氧树脂反应,形成端基为环氧基的加成物,利用此加成物和环氧当量为190的双酚A环氧树脂和双酚A混合,以三苯基磷为催化剂进行反应,可得到含有亲水性聚氧乙烯、聚氧丙烯链段的环氧树脂。这种环氧树脂不用外加乳化剂即可溶于水中,且由于亲水链段包含在环氧树脂分子中,因而增强了涂膜的耐水性。并且在引入聚氧化乙烯、氧化丙烯链段后,交联固化的网链分子量有所提高,交联密度下降,形成的涂膜有一定的增韧作用。 3)相反转法 相反转是一种制备高分子量环氧树脂乳液较为有效的方法,II型水性环氧树脂涂料体系所用的乳液通常采用相反转方法制备。相反转原指多组分体系(如油/水/乳化剂)中的连续相在一定条件下相互转化的过程,如在油/水/乳化剂体系中,其连续相由水相向油相(或从油相向水相)的转变,在连续相转变区,体系的界面张力最低,因而分散相的尺寸最小。通常的制备方法是在高剪切力条件下先将乳化剂与环氧树脂均匀混合,随后在一定的剪切条件下缓慢地向体系中加入水,随着加水量的增加,整个体系逐步由油包水型转变为水包油型,形成均匀稳定的水可稀释体系。乳化过程通常在常温下进行,对于固态环氧树脂,往往需要借助于少量溶剂和加热使环氧树脂粘度降低后再进行乳化。

9、水性环氧混凝土树脂参考配方 A组分配方 B组分配方 AB-SHN水性环氧混凝土使用说明书 AB-SHN水性环氧混凝土,是在普通混凝土的拌合物中再加入一种AB-SHN水性环氧树脂而制成。由于其制作简单,普通混凝土的生产设备就能生产环氧水泥混凝土,近年来更被进一步扩大应用到混凝土中。美国、日本、俄罗斯等国家都是应用水性环氧水泥较多的国家。 将水性环氧树脂搅拌在普通混凝土中,环氧树脂在混凝土内形成薄膜,填充水泥水化物和骨料之间的孔隙,与水泥水化物结成一体,故其与新老水泥混凝土有较高的粘接强度、粘结性、耐久性、耐磨性,有较高的抗弯性能,减少收缩,提高不透水性、耐腐蚀性和耐冲击性。 一、用途 按一定比例添加入混凝土中,增加新老混凝土的粘接强度、抗折,抗拉,抗弯强度,增加混凝土的抗化学腐蚀性能,抗渗透性能,可作为内外墙涂料用抗碱封闭材料、桥梁抗碱封闭材料等水泥混凝土结构的补强修补材料。 二、技术特性

与混凝土混合使用有如下特点: ●可在室温及潮湿条件下固化,在有合理的固化时间时,保证混凝土具有很好的交联密度。 ●为水可分散型材料,对混凝土的渗透性良好,可迅速填充到混凝土中存在的各种孔洞中,形成立体网状的膜结构,固化后的环氧树脂具有良好的耐水性,可以阻止水气穿越混凝土层,增强混凝土的抗渗透性。 ●材料本身为碱性材料,耐碱性良好,适合碱性的混凝土使用,并且对钢筋 无 锈蚀作用。 ●材料具有极佳的耐磨性,与混凝土混合使用后,增加了混凝土表面的密度,增强混凝土的耐磨性。 ●与混凝土使用时,材料中的大部分水可与混凝土中的水泥进行水合反应,缩短水泥初期的固化时间,并且使树脂与混凝土之间具有良好的附着力,同时混凝土中由于存在一定比例的已固化的环氧树脂,增强了混凝土的抗折性。 ●属环保产品,无污染,在增加了混凝土各种性能后,又不损失混凝土的良好操作性,施工更加简便。 ●养护非常简便,环氧树脂与混凝土拌合以后,可进行地面、路面、桥面、船舶的内外甲板面、新旧混凝土的接头,待其固化后早期具有较高的强度,而且不用湿养护,自然养护就可达到要求的强度。 三、产品技术指标 AB-SHN水性环氧聚合物水泥由水性环氧树脂、水性环氧固化剂、水泥等组成, 四、使用方法及施工程序 4.1.推荐配比 C40混凝土强度的材料配比表:

水性环氧树脂的制备与性能研究 李进,张良均,童身毅,唐进伟 (武汉工程大学化工与制药学院湖北省新型反应器与绿色化学工艺重点实验室,武汉430074) 慧聪涂料网讯:摘要:采用中等相对分子质量环氧树脂与聚醚反应,合成了非离子环氧树脂乳化剂,再结合相反转技术,制备水性环氧树脂乳液。讨论了乳化剂的用量对乳液粒径和稳定性的影响;研究了乳化剂、环氧固化剂用量与涂膜吸水率、凝胶含量、机械性能之间的关系。 关键词:环氧树脂;水性环氧树脂;相反转技术 0.引言 环氧树脂固化物具有优异的物理化学性能,尤其以优良的耐水性、耐化学品性、极佳的粘附性能而广泛应用于涂料领域[1]。现在,人们在追求涂料高性能的同时,对于节约资源、保护生态环境越来越重视,研究开发水性环氧涂料已经成为涂料工业发展的一大趋势,具有广阔的前景。转相乳化法是制备高分子聚合物水基化微粒体系的有效方法[2],但制备乳胶粒径小且分布均匀、稳定性好的乳液体系受许多因素影响,其中乳化剂的影响最为重要。近年来,对于非离子型乳化剂及其合成乳液的报道已经很多[3-7],本文利用环氧基团的高反应活性,在Lewis酸的催化作用下,与亲水性的聚乙二醇进行亲核加成反应,合成了具有两亲性同时又带有与油相成分完全相同组分的高分子乳化剂,同时对在乳化剂用量不同的条件下乳液的粒径和稳定性进行了考察,并且研究了乳化剂的用量、AB-HGF固化剂用量与涂膜吸水率、凝胶含量、机械性能之间的关系。 1.实验部分 1.1原材料 双酚A型环氧树脂:江苏三木集团;聚醚:分析纯,上海化学试剂公司;乙二醇丁醚:化学纯,天津东天正精细化学试剂厂;三氟化硼乙醚络合物:化学纯,国药集团化学试剂有限公司;AB-HGF水性环氧固化剂:浙江安邦新材料发展有限公司。 1.2环氧树脂乳化剂的合成 在干燥氮气保护下,将脱水的聚醚和环氧树脂按环氧基与羟基物质的量的比为1∶1.0~1.2的比例加到装有温度计、搅拌装置和回流冷凝器的四口烧瓶中,搅拌下,升温至80~90℃使原料熔化,搅拌混匀,滴加催化剂三氟化硼乙醚络合物,在90~110℃下反应5~6h,出料,室温冷却即得乳化剂EP-S。 1.3水性环氧乳液的制备 采用转相乳化法,将环氧树脂溶于一定量的乙二醇丁醚中,再一定比例加入上述合成的乳化剂EP-S,然后使用高速乳化机在转速为3000r/min下乳化,乳化温度60~75℃,乳化同时滴加蒸馏水直至体系的黏度突然下降。此时体系由油包水转变为水包油(用电导率的变化表征),高速乳化一定时间,制得稳定的水分散环氧乳液。 1.4涂膜的制备 将制备好的水性环氧树脂乳液和AB-HGF水性环氧固化剂按照一定的比例混合,滴加少量消泡剂,搅拌均匀,用涂布器将其涂布于预处理过的马口铁板上,室温固化。 1.5分析与测试 乳液黏度的测定:NDJ-79型旋转式黏度计测定;乳液分散相粒子粒径(简称粒径)分布测定:JL-1155型激光粒度分布测试仪测定;乳液离心稳定性测定:将一定量的乳液装入离心机配套试管,用800型离心沉淀器,在3000r/min下旋转一定时间,观察是否分层进行评定;固化物的热失重分析:DuPont-951热重分析仪测定。 1.5.1漆膜干燥时间测定 将适当的AB-HGF固化剂按照一定的配比加到环氧树脂乳液体系中,搅拌均匀成固化混合

环氧树脂生产工艺 摘要:对环氧树脂进行简单的介绍,包括其定义,发展概况,分类及其生产工艺等等。选取了双酚A型环氧树脂为例,介绍其生产工艺中的原料,流程,设备以及后期的“三废”的处理。 关键词:环氧树脂发展概况生产工艺 定义及发展概况 1.环氧树脂定义 环氧树脂(Epoxy Resin)是指分子结构中含有2个或2个以上环氧基并在适当的化学试剂存在下能形成三维网状固化物的化合物的总称,是一类重要的热固性树脂。最常用的双酚A 型环氧树脂含2个环氧基。化学名称:双酚A二缩水甘油醚. 英文名称: Diglycidyl ether of bis phenol A(缩写DGEBP A),其结构为: 2.发展概况 环氧树脂的发明曾经历了相当长的时期,它的工业化生产和应用仅是近40年的事情。 在19世纪末和20世纪初两个重大的发现揭开了环氧树脂发明的帷幕。远在1891年德国的Lindmann用对苯二酚和环氧氯丙烷反应生成了树脂状产物。1909年俄国化学家Prileschajew发现用过氧化苯甲醚和烯烃反应可生成环氧化合物。这两种化学反应至今仍 是环氧树脂合成中的主要途径。 我国的环氧树脂的开发始于1956年,在沈阳、上海两地首先获得了成功。1958年上海开始工业化生产。经过40余年的努力,我国环氧树脂生产和应用得到了迅速的发展。目前生产厂家已达100余家。生产的品种、产量日益增多,质量不断提高,在现代化的建设中正起着越来越重要的作用。 环氧树脂的分类及其合成工艺 1.分类 按化学结构差异:环氧树脂可分为缩水甘油类环氧树脂和非缩水甘油类环氧树脂2大类。 按分子中官能团的数量:环氧树脂可分为双官能团环氧树脂和多官能团环氧树脂。 按室温下的状态:环氧树脂可分为液态环氧树脂和固态环氧树脂。 2.生产工艺 环氧树脂的种类繁多,不同类型的环氧树脂的合成方法不同。环氧树脂的合成方法主要有两种:(1) 多元酚、多元醇、多元酸或多元胺等含活泼氢原子的化合物与环氧氯丙烷等含环氧基的化合物经缩聚而得。(2) 链状或环状双烯类化合物的双键与过氧酸经环氧化而成。

水性环氧树脂的研究进展 摘要:本文简要地介绍了水性环氧树脂的原理和特点,系统地介绍了当前国内外水性环氧树脂的制备方法和研究现状,,并对其研究前景进行了展望,指出了今后研究的方向。 关键词:水性;环氧树脂;研究 Progress in research on waterborne epoxy resin Abstract: This paper firstly introduced the mechanism and characteristic of waterborne epoxy resin, thenmainly introduced the p resent p reparation methods and investigation status at home and abroad,And its research prospect, points out the future direction of the research. Key words: :water - borne ;epoxy;research 0 前言 环氧树脂分子结构中含有独特的环氧基、羟基、醚键等活性基团和极性基团,使其固化物具有附着力高、电绝缘性好、耐化学品腐蚀等特点,广泛应用于金属防腐蚀涂料、建筑工程中的防水堵漏材料、灌缝材料、胶粘剂等工业领域。常用的环氧树脂难溶于水,易溶于有机溶剂,而有机溶剂往往价格较高,且具有挥发性,容易对环境造成污染。 与溶剂型涂料相比,水性环氧涂料的VOC 含量低、气味较小、使用安全、并可用水清洗[1] ,同时它还兼有溶剂型环氧涂料良好的耐化学品性、附着性、机械物理性、电器绝缘性以及低污染、施工简便、价格便宜等优点[2 ] 。因此以水为分散介质或溶剂的水性环氧树脂不仅是环境友好型材料,而且符合可持续发展战略。 随着世界各国对环境保护的日益重视,开发不含有挥发性有机化合物,制备出环保型的水性环氧树脂涂料已经成为涂料工业新的发展趋势[ 3,4] 1水性环氧树脂的原理和特点 水性环氧树脂,是指环氧树脂以微粒、液滴或胶体的形式,分散在以水为连续相的介质中,配制成稳定的分散体系[ 5 ] 。由于环氧树脂本身不溶于水,其水性化实际上是在环氧树脂的分子链中引入亲水性的分子链段,或者加入亲水性组分,使环氧树脂能够在水中溶解 或分散的过程。与有机溶剂型环氧树脂相比,使用水性环氧树脂配制的水性环氧涂料具有许多优点[ 6,7 ] : ⑴以水作为分散介质,不含有机溶剂,或挥发性有机化合物的含量较低,无环境污染; ⑵操作性能好,施工工具可以用水直接清洗,操作安全、方便; ⑶对大多数基材具有良好的附着力,并可以与水泥或水泥砂浆配合使用; ⑷可在室温和潮湿的环境中固化,有合理的固化时间,并保证有较高的交联密度。 与此同时,水性环氧涂料也存在部分缺点[ 8 ] : ⑴与有机溶剂相比,水的蒸发热高,在低温和高湿的情况下,水的蒸发更慢,使表干时间延长; ⑵水的表面张力较高,对基材的润湿性较差,尤其是除油不干净的底材更难润湿; ⑶水的导电率高,在涂膜干燥过程中易使金属腐蚀;

水性环氧树脂制备的研究进展 梁凤飞,陈立新,赵慧欣 (西北工业大学理学院应用化学系,陕西西安 710129) 摘 要:对水性环氧树脂(EP )的制备方法和机制进行了分类及论述,对不同水性化技术方法的特点 进行了分析比较。总结了EP 水性化的最新研究进展,并对其应用前景进行了展望。 关键词:水性环氧树脂;合成方法;机理中图分类号:TQ323.5 文献标志码:A 文章编号:1004-2849(2011)05-0052-04 收稿日期:2010-12-26;修回日期:2011-02-17。 作者简介:梁凤飞(1986—),陕西榆林人,硕士,主要从事环氧树脂及其复合材料等方面的研究。E-mail :liangfengfei123@https://www.doczj.com/doc/9517593127.html, 通讯作者:陈立新。E-mail :liixn@https://www.doczj.com/doc/9517593127.html, 0前言 作为三大通用型热固性树脂[环氧树脂(EP )、酚醛树脂(PF )和不饱和聚酯树脂]之一,EP 自1947年问世以来,一直在人们生活的各个领域中扮演着重要角色。由于EP 中含有独特的环氧基,以及羟基、醚键等活性基团和极性基团,因而具备很多优异的性能。与其他热固性树脂相比,EP 的力学性能优异,作为胶粘剂使用时有着较高的粘接强度。此外,EP 固化剂的种类繁多,再加上众多的促进剂、改性剂和添加剂等,通过各种组合和调配可以获得几乎能满足所有使用性能和工艺性能要求的固化产物,这是其他热固性树脂所无法比拟的[1-2]。但是,常用的EP 大多为黏稠的液体或者是固体,难溶于水,只溶于芳烃类、酮类及醇类等有机溶剂中。大多数传统的有机溶剂具有较强的挥发性,不但价格昂贵,而且对环境有很大的污染,这一缺陷大大限制了传统溶剂型EP 的应用。随着人类对环境问题的日益关注和相关法律制度的不断健全,不含挥发性有机物(VOC ),或只含低挥发性有机物,或者是不含有害空气污染物(HAP )的EP 体系便应运而生,并逐渐成为国内外研究的热点[3]。 所谓水性EP 是指通过物理或者是化学的方法使EP 以微粒或液滴的形式分散在以水为连续相的分散介质中而配得的稳定分散体系。与传统的EP 相比,水性EP 不仅满足当前环境保护的要求,而且操作性能较好,尤其是它可以与其他水性体系配合 使用,因而可以达到相互弥补,充分发挥各自性能的目的。水性EP 的突出优势还表现在该混合体系可在室温和潮湿的环境中固化,有合理的固化时间,并有较高的交联密度,这是常见的水性丙烯酸和水性聚氨酯涂料所无法比拟的[4]。但是它的缺点也非常明显,固化过程中水挥发相对较慢,从而使得树脂体系的表干时间变长;此外,水的表面张力较高,对于除油不净的底材而言,两者的浸润性更差。如何实现更好的浸润也是一个亟待解决的问题[5]。 1水性EP 的制备方法 EP 尽管含有一定数量的极性基团,但是由于其 较长的非极性分子主链的存在使得它本身并不能溶解在水中。要制备稳定的水性EP 体系,必须在其分子链中引入强的亲水基团(如羟基、羧基等)或者是在水性体系中加入一些同时亲水和亲油的组分(乳化剂)[6]。水性EP (准确地讲,应该是分散在水中的EP 胶液),可分为水乳型EP 胶液(EP 水乳液)和水溶性EP 胶液(EP 水溶液)两类。其制备方法有两种:乳化剂乳化法和自乳化法。 1.1乳化剂乳化法 乳化剂是表面活性剂的一种,在结构上同时含 有亲水以及亲油组分。它的HLB 值是影响其乳化性能及其乳化效果的决定性因素[7]。因此,想要得到稳定的乳液,必须选择具有合适HLB 值的乳化剂。对 中国胶粘剂 CHINA ADHESIVES 2011年5月第20卷第5期Vol.20No .5,May 2011 52--306()

环氧树脂的水性改性及应用简述 穆仕敏 高材1205 学号:20120221165 摘要:环氧树脂为多官能度化合物具有高模量、高强度和耐化学性好、热稳定性好,由于本身的高粘结性,高硬度性,还有高韧性而被广泛的运用于涂料、胶粘剂、皮革涂饰剂等方面。环氧树脂不溶于水,而溶剂型环氧树脂往往带有大量的溶剂,对环境产生危害,随着绿色健康越来越受人们的关注,水性环氧树脂的的研究非常具有前景,是践行未来可持续发展道路的重要方式。本文介绍了改性环氧树脂的方法以及水性环氧树脂的优良性质。 关键词:环氧树脂,改性,水性,涂料 一、传统环氧树脂 含双酚A的环氧树脂:有双酚A和环氧氯丙烷缩合生成的环氧树脂为两端有环氧结构的线性的齐聚物 由于环氧树脂中含有苯环,旋转型差,硬度强,所以常常出现了许多改性的环氧树脂,目的是增强其韧性。固化后的环氧树脂具有良好的物理、化学性能,它对金属和非金属材料的表面具有优异的粘接强度,介电性能良好,变定收缩率小,制品尺寸稳定性好,硬度高,柔韧性较好,对碱及大部分溶剂稳定,因而广泛应用于国防、国民经济各部门,作浇注、浸渍、层压料、粘接剂、涂料等用途,但是纯的环氧树脂耐热性和韧性不高,耐湿热性和耐候性差。固体收缩性大,较脆的缺点。 一、环氧树脂改性 2.1、水性环氧树脂乳液的制备方法 环氧树脂本身不溶于水,不能直接加水进行乳化,要制备稳定的水性环氧树脂乳液,必须设法在其分子链中引入强亲水链段或者在体系中加入亲水亲油组分。根据制备方法的不同,环氧树脂水性化有三种方法:机械法、化学改性法和相反转法 2.1.1、机械法 工作原理:将固体环氧树脂预先磨成微米级的环氧树脂粉末,在加热的条件下加入乳化剂水溶液,通过激烈的机械搅拌即可制得水性环氧树脂乳液,提高搅拌分散时的温度可以促进乳化剂分子在环氧树脂微粒

水性环氧树脂合成工艺 姓名:吴世杰 学号:S1511W0716 环氧树脂因为杰出的机械性能,良好的耐热性和绝缘性被应用于我们生活的方方面面,小到罐用涂料,防腐蚀涂料,工业地坪涂料,水泥添加剂和混凝土封闭底漆,大到核设施,航空工业粘合剂,无不存在着环氧树脂的身影。环氧最早可追溯至1909年俄国化学家Prileschajew 用过氧化苯甲醚和烯烃反应生成环氧化合物,这是人类第一次合成环氧树脂,环氧树脂的单体中至少有一个含有环氧基团的化合物,环氧化合物的通式可表示如下: 本人研究的课题是水性环氧树脂,环氧树脂是一种热固性高分子材料,水性环氧树脂是指环氧树脂以微粒或液滴的形式分散在以水为连续相的分散介质中而配得的稳定分散体系。环氧树脂具有物理机械、电绝缘、耐化学品和粘结等方面的优异性能,作为涂料、胶粘剂、层压材料等被广泛应用于国民经济的各个领域。但由于常用的环氧树脂在使用过程中大多必须使用芳香烃及酮类等有机溶剂来溶解,有机溶剂又具有许多不利于储运和施工的缺点,如易燃、易爆、有毒、污染环境等。随着社会的进步和人们对环境质量要求的不断提高以及各国环保标准、法规的不断完善,不含或少含可挥发性有机物(VOC)与空气有害污染物(HAP)的环境友好绿色化学品及材料受到广泛关注,环保型的水性环氧树脂便应运而生,并且越来越受到人们的重视,得到迅速发展。 水性环氧树脂可分为水乳型环氧树脂胶液(环氧树脂水乳液)和水溶型环氧树脂胶液(环氧树脂水溶液)两大类。水乳型环氧树脂胶液包含两层意思,一是将本身不溶于水的环氧树脂在乳化剂作用下,借助于高速搅拌等机械手段使环氧树脂以微粒形式分散在水中,形成稳定的水乳液;二是在环氧树脂的分子结构中引入各种强亲水性基团,使之具有水溶性或自乳化功能。水溶型环氧树脂胶液是使新制备的环氧树脂自身具有水溶性。 水性环氧树脂不仅具有一般溶剂型环氧树脂的优点,如极高的附着力、固化涂膜的耐腐蚀性、耐化学药品性能、涂膜收缩率小、硬度高、耐磨性好、电气绝缘性能优异等,而且不含有机溶剂或挥发性有机化合物含量较低,不会造成空气污染,能很好地满足人们对环境保护及安全生产的迫切要求。同时以水作为分散介质,价格低廉、无气味、不燃,大大提高了储存、运输和使用过程中的安全性。水性环氧树脂不仅是一种环保型材料,而且具有施工性好,可在室温和潮湿的环境中固化,有合理的固化

目录 1.引言 (2) 2.实验 (5) 2.1仪器与试剂 (5) 2.2实验方法 (5) 2.3表征 (6) 3.结果与讨论 (6) 3.1反应机理 (6) 3.2红外吸收光谱 (6) 4.结论 (7) 参考文献 (7) 致谢 (9) 水性环氧树脂的合成及其性能研究 孙衎,安徽师范大学化学与材料科学学院 摘要:本研究以丙烯酰胺基—2—甲基丙磺酸(AMPS)为水性单体,对环氧树 脂E51进行改性。此共聚物不需中和,就能获得良好的水分散性。设计出了AMPS 改性环氧树脂的反应路线,通过正交实验和对比实验,对反应物配比、聚合温度和引发剂用量等反应条件进行了优化,并探讨了影响反应稳定性的因素。由于AMPS的高聚合活性,须采用一些较为特殊的单体滴加方法,以保证共聚反应的稳定进行。 关键词:环氧树脂;丙烯酰胺基—2—甲基丙磺酸(AMPS);接枝反应;水溶性 Synthesis and Performance Study of Water-soluble Epoxy Resin Sun Kan, College of Chemistry and Materials Science Abstract: The epoxy resin emulsion derived from chemical method received much attention due to absence of surfactant. It is characteristic of self-emulsification,

dispersoid particle was small at nano level. The modifier reported in the literature to prepare anionic epoxy resin was mostly acrylic monomers. Epoxy resin can obtain water-disposability after carboxyl group was introduced and neutralized. The emulsion prepared by this approach only could keep stable under the alkalescent circumstance. If pH value vary, the system tend to agglomerate or gelate which is bad to preservation and untilization. Key words: epoxy resin, 2-acrylamido-2-methyl-l-propanesulfonic acid, graft polymerization, water solubility 1.引言 环氧树脂(Epoxy resin)是泛指含有两个或者两个以上环氧基,以脂肪族、脂环族或芳香族等有机化合物为骨架并通过环氧基团反应形成的热固性产物的高分子低聚体,是一种从液态到粘稠态、固态多种形态的物质。其典型的结构式如下: 环氧树脂具有优异的物理机械性能、电绝缘性能、耐药品性能和粘结性能,可以作为涂料、浇铸料、模压料、胶粘剂、层压材料以直接或间接使用的形式渗透到日常生活用品到高新技术领域的国民经济的各个方面,特别是在涂料应用领域。目前全世界范围内40%的环氧树脂用于涂料[1]。 水性环氧树脂是指环氧树脂以微粒或液滴的形式分散在以水为连续相的分散介质中而配得的稳定分散体系。由于环氧树脂是线型结构的热固性树脂,所以施工前必须加入水性环氧固化剂,在室温环境下发生化学交联反应,环氧树脂固化后就改变了原来可溶可熔的性质而变成不溶不熔的空间网状结构,显示出优异的性能。水性环氧树脂涂料除了具有溶剂型环氧树脂涂料的诸多优点,如对众多底材具有极高的附着力,固化后的涂膜耐腐蚀性和耐化学药品性能优异,并且涂膜收缩小、硬度高、耐磨性好、电气绝缘性能优异等,还具有不含有机溶剂或挥发性有机化合物含量较低,不会造成空气污染,因而满足当前环境保护的要求;同时以水作为分散介质,价格低廉、无气味、不燃,储存、运输和使用过程中的安全性也大为提高;再次是水性环氧树脂涂料的操作性能好,施工工具可用水直接清洗。水性环氧树脂涂料的突出优势还表现在该混合体系可在室温和潮湿的环境中固化,有合理的固化时间,并保证有很高的交联密度,这是通常的水性丙烯酸涂料和水性聚氨酷涂料所无法比拟的。水性环氧树脂的研制在近几十年变得异常活跃[2]。国外从20世纪70年代起开始开发水性环氧树脂涂料,其性能已可达到与溶剂型环氧涂料相当的水平。 与溶剂型涂料相比,水性环氧涂料具有诸多优点,如低的VOC含量[4]、较小的气味、使用安全、可用水清洗等,在工业和商业上具有很大的吸引力,正在被

三、水性环氧树脂 水性环氧树脂通常是指环氧树脂以微粒、液滴或胶体形式分散于水相中所形成的乳液、水分散体或水溶液,三者之间的区别在于环氧树脂分散相的粒径不同。 环氧树脂的水性化方法: 根据制备方法的不同,环氧树脂水性化有以下四种方法:机械法、化学改性法、相反转法和固化剂乳化法等。 1)机械法 机械法即直接乳化法,可用球磨机、胶体磨、均氏器等将固体环氧树脂预先磨成微米级的环氧树脂粉末,然后加入乳化剂水溶液,再通过机械搅拌将粒子分散于水中; 或将环氧树脂和乳化剂混合,加热到适当的温度,在激烈的搅拌下逐渐加入水而形成乳液。用机械法制备水性环氧树脂乳液的优点是工艺简单,所需乳化剂用量较少,但乳液中环氧树脂分散相微粒尺寸较大,粒子形状不规则且尺寸分布较宽,所配得的乳液稳定性差,粒子之间容易相互碰撞而发生凝结现象,并且该乳液的成膜性能也欠佳。当然提高搅拌分散时的温度可以促进乳化剂分子在环氧树脂微粒表面更为有效地吸附,使得环氧树脂微粒能较为稳定地分散在水相中。 2)化学改性法 化学改性法又称自乳化法,即将一些亲水性的基团引入到环氧树脂分子链上,或嵌段或接枝,使环氧树脂获得自乳化的性质,当这种改

性聚合物加水进行乳化时,疏水性高聚物分子链就会聚集成微粒,离子基团或极性基团分布在这些微粒的表面,由于带有同种电荷而相互排斥,只要满足一定的动力学条件,就可形成稳定的水性环氧树脂乳液,这是化学改性法制备水性环氧树脂的基本原理。根据引入的具有表面活性作用的亲水基团性质的不同,化学改性法制备的水性环氧树脂乳液可分为阴离子型、阳离子型和非离子型三种。 a、阴离子型 通过适当的方法在环氧树脂分子链中引入羧酸、磺酸等功能性基团,中和成盐后的环氧树脂就具备了水可分散的性质。常用的改性方法有功能性单体扩链法和自由基接枝改性法。功能性单体扩链法是利用环氧基与一些低分子扩链剂如氨基酸、氨基苯甲酸、氨基苯磺酸等化合物上的胺基反应,在环氧树脂分子链中引入羧酸、磺酸基团,中和成盐后就可分散在水相中。自由基接枝改性法是利用双酚A环氧树脂分子链中的亚甲基活性较大,在过氧化物作用下易于形成自由基,能与乙烯基单体共聚,可将丙烯酸、马来酸酐等单体接枝到环氧树脂分子链中,再中和成盐后就可制得能自乳化的环氧树脂。 b、阳离子型 含胺基的化合物与环氧树脂反应生成含叔胺或季胺碱的环氧树脂,再加入挥发性有机一元弱酸如醋酸中和得到阳离子型的水性环氧树脂。这类改性后的环氧树脂在实际中应用较少,这是因为水性环氧固化剂通常是含有胺基的碱性化合物,两个组分混合后,体系容易出现破乳和分层现象而影响该体系的使用性能。

水性环氧树脂涂料性能与应用 摘要本文综述了水性环氧树脂涂料的分类和性能,介绍了目前国内外关于水性环氧树脂涂料的研究现状及与应用,并展望了水性环氧树脂涂料的发展前景。 关键词水性环氧树脂涂料;性能;合成;应用;前景 第七届“中国深圳水性涂料与涂装技术高峰论坛” 指导单位:深圳市科学技术协会 主办单位:深圳市涂料技术学会 水性环氧涂料的现状与应用研究 讲师:聂朝阳技术总监 单位:深圳市彩田化工有限公司 引言 近些年来,环境保护的要求日益迫切和严格,许多国家因此相继颁发了有关控制VOC(挥发性有机化合物, Volatile Organic Compound)的法令。由于环保法规不断强化促使涂料工业加速发展, 其中发展最快的是水性涂料、粉末涂料、高固体分涂料和辐射固化涂料,其中由于溶剂价格的上涨以及环境保护法规的限制,使得以水作为溶剂成为涂料发展的一个热点。开发既不含VOC或不含HAP (有害空气污染物, Hazardous Air Pollutants)的系统成为新的研究方向,[1]水性环氧树脂涂料具有无污染、安全无毒、施工工具易于清洗等优点,可替代目前广泛使用的溶剂型涂料,具有很大的经济效益和发展前景。 1 水性环氧树脂涂料概述 水性环氧树脂涂料被称作“绿色涂料”。绿色环保是当今世界的主题也是人类文明进步的表现。水性环氧树脂涂料具有有意的金属附着性和防腐蚀性,同时还有很好的化学稳定性和粘结性能,故水性环氧树脂涂料是目前各国研究的重点。 1.1 水性环氧树脂涂料定义 水性环氧树脂涂料是由水性环氧树脂改性聚酰胺树脂及其它辅助材料配置而成的,对基材的附着力强,耐化学药品性及电绝缘性能优异。水性环氧树脂涂料由双组分构成:(1)疏水性环氧树脂分散体(乳液);(2)亲水性的胺类固化剂。 1.2 水性环氧树脂涂料的分类 目前水性涂料品种繁多,大致分为三种主要类型:水分散型、胶体分散型、和水溶性。市场上广泛使用的主要是疏水性环氧树脂和亲水性胺类固化剂2个组分,根据2个组分的物理形态可分为5种类型。 水性环氧树脂的分类方法很多,按照经典的分类方法将水性环氧树脂涂料分成Ⅰ型、II 型、Ⅲ型、Ⅳ型等4类:Ⅰ型水性环氧树脂体由低分子液体双酚A环氧树脂和水性固化剂组成。采用各种活性稀释剂来调节环氧树脂的粘度和固化后涂膜的交联密度。II型采用高分子量固体双酚A型环氧树脂。环氧树脂是亲油性分子,其亲水亲油平衡值( HLB)小于Ⅲ型。Ⅲ型由低分子量的液体环氧树脂乳液和水性环氧固化剂组成,低分子量液体环氧树

巴陵石化水性环氧树脂配方新颖 更新时间:2008-11-06 09:33:29 巴陵石化环氧树脂事业部承担的水性环氧树脂开发及其在混凝土改性中的应用项目,10月25日通过省级技术鉴定。 巴陵石化科研人员从树脂的分子结构入手,以环氧树脂、双酚A等为原料,对影响产品性能和稳定性的各种因素进行研究,合成了嵌段型自乳化水性环氧树脂,并在中试装置上进行验证和进一步优化。中试结果及工业性试验表明,产品配方新颖,工艺路线合理可行。 巴陵石化环氧树脂事业部从2004年开始研发水性环氧树脂,2005年小试研发出满足用户要求的新型水性环氧树脂,并在50吨/年中试装置上进行验证。去年以来,该部瞄准水性环氧树脂在混凝土改性上的巨大市场展开研究,取得技术上的突破,产品成功应用于混凝土改性路面,并建成了水性环氧树脂工业试验装置。截至目前,巴陵石化环氧树脂事业部已销售水性环氧树脂600多吨,经济效益显著。 信息来源:中国化工报 水性环氧地坪涂料的配方设计及其主要成分(环氧树脂、水性环氧固化剂、颜填料、助剂和共溶剂等)对涂膜性能的影响,并给出了水性环氧地坪涂料的配方实例及性能,在这基础上简要介绍了水性环氧地坪涂料的施工工艺金刚砂黑刚玉棕刚玉抛光砂研磨材料2010-12-15 17:58:20 阅读29 评论0 字号:大中小订阅随着环保法规和人们环保意识的增强,水性环氧地坪涂料将会得到广泛的应用,研究和开发水性环氧工业地坪涂料具有很大的经济效益和社会效益。本文较为 系统的讨论了水性环氧地坪涂料的配方设计及其主要成分(环氧树脂、水性环氧固化 剂、颜填料、助剂和共溶剂等)对涂膜性能的影响,并给出了水性环氧地坪涂料的配 方实例及性能,在这基础上简要介绍了水性环氧地坪涂料的施工工艺。

水性环氧树脂涂料研究现状与应用前景 王军 (安徽工业大学化学与化工学院,安徽马鞍山243002) 摘要:本文简述了水性环氧树脂涂料分类和性能,介绍了水性环氧树脂涂料的研究现状及与应用前景。 关键字:水性涂料;环氧树脂;应用 Research Situation and Prospective Application of Waterborne Epoxy Resin Coatings Wang Jun (School of Chemistry and Chemical,Anhui University of Technology , Maanshan 243002 China) Abstract: This paper describes briefly the classification and properties of waterborne epoxy resin coatings. Present research status and prospective application of the coatings are introduced. Key words: waterborne coatings; epoxy resin; application 0.引言 近些年来,环境保护的要求日益迫切和严格, 许多国家因此相继颁发了有关控制VOC(挥发性有机化合物, Volatile Organic Compound))的法令。由于环保法规不断强化促使涂料工业加速向四E方向发展, 其中发展最快的是水性涂料、粉末涂料、高固体分涂料和辐射固化涂料,其中由于溶剂价格的上涨以及环

环氧树脂水性化方法 水性环氧树脂通常是指环氧树脂以微粒、液滴或胶体形式分散于水相中所形成的乳液、水分散体或水溶液,三者之间的区别在于环氧树脂分散相的粒径不同。根据制备方法的不同,环氧树脂水性化有以下四种方法:机械法、化学改性法、相反转法和固化剂乳化法等。 1)机械法 机械法即直接乳化法,可用球磨机、胶体磨、均氏器等将固体环氧树脂预先磨成微米级的环氧树脂粉末,然后加入乳化剂水溶液,再通过机械搅拌将粒子分散于水中; 或将环氧树脂和乳化剂混合,加热到适当的温度,在激烈的搅拌下逐渐加入水而形成乳液。用机械法制备水性环氧树脂乳液的优点是工艺简单,所需乳化剂用量较少,但乳液中环氧树脂分散相微粒尺寸较大,粒子形状不规则且尺寸分布较宽,所配得的乳液稳定性差,粒子之间容易相互碰撞而发生凝结现象,并且该乳液的成膜性能也欠佳。当然提高搅拌分散时的温度可以促进乳化剂分子在环氧树脂微粒表面更为有效地吸附,使得环氧树脂微粒能较为稳定地分散在水相中。 2)化学改性法 化学改性法又称自乳化法,即将一些亲水性的基团引入到环氧树脂分子链上,或嵌段或接枝,使环氧树脂获得自乳化的性质,当这种改性聚合物加水进行乳化时,疏水性高聚物分子链就会聚集成微粒,离子基团或极性基团分布在这些微粒的表面,由于带有同种电荷而相互排斥,只要满足一定的动力学条件,就可形成稳定的水性环氧树脂乳液,这是化学改性法制备水性环氧树脂的基本原理。根据引入的具有表面活性作用的亲水基团性质的不同,化学改性法制备的水性环氧树脂乳液可分为阴离子型、阳离子型和非离子型三种。 a、阴离子型 通过适当的方法在环氧树脂分子链中引入羧酸、磺酸等功能性基团,中和成盐后的环氧树脂就具备了水可分散的性质。常用的改性方法有功能性单体扩链法和自由基接枝改性法。功能性单体扩链法是利用环氧基与一些低分子扩链剂如氨基酸、氨基苯甲酸、氨基苯磺酸等化合物上的胺基反应,在环氧树脂分子链中引入羧酸、磺酸基团,中和成盐后就可分散在水相中。自由基接枝改性法是利用双酚A环氧树脂分子链中的亚甲基活性较大,在过氧化物作用下易于形成自由基,能与乙烯基单体共聚,可将丙烯酸、马来酸酐等单体接枝到环氧树脂分子链中,再中和成盐后就可制得能自乳化的环氧树脂。 b、阳离子型

水性环氧树脂体系 水性环氧树脂体系能够有效的降低挥发性有机物的使用,符合环保要求,因此在工业生产和生活中得到了广泛的应用。密切常用的环氧树脂涂料大部分是溶剂型的,其中的挥发物则含有易燃易爆的有毒物质,在挥发的过程中直接排放到大自然中,在阳光的作用下会形成烟雾或者酸雨,对环境产生了比较大的破坏作用。水性涂料以及高固体份涂料等环保型的涂料日益得到了人们的重视,因此得到了比较快的发展,而且水性涂料在使用的过程中还具有节省资源、有机物排放量比较低的优点。 1.环氧树脂的性能简介环氧树脂是常用的热固性树脂,在热固性树脂中的用量比较大,而且应用比较广泛。在环氧树脂中含有独特的环氧基、羟基以及醚键等活性基团,所以能够表现出优异的性能。环氧树脂具有许多种类,而且性能各异,还具有非常多的改性剂、促进剂、添加剂等,可以组成多种组合,从而得到性能不同的环氧固化体系,能够满足各种性能和工艺的要求。 环氧树脂具有良好的力学性能,其分子结构紧密,具有非常强的内聚力,其力学性能比不饱和的聚酯树脂、酚醛树脂等热固性树脂优良的多。而且还具有黏结强度高,粘接性能优异等优点,其中含有的羟基、环氧基、醚键等具有比较大的活性,决定了其良好的黏接强度,可以用来作为结构胶。对于大部分金属和非金属材料都具有良好的粘接性,例如木材、玻璃、陶瓷等。但是大部分环氧树脂都不能溶于水,对环境有比较大的危害,给其施工、运输以及存储等都带来了不便,因此用水来作为溶剂的水性环氧树脂受到了人们的重视[2]。水性环氧树脂不但对环境比较友好,而且可以在潮湿的界面上施工,而且使用简单,对于施工环境的要求不高,便于清洗、存储等优点,因此成为了环氧树脂发展的主要方向。

水性环氧地坪生产配方及工艺 水性环氧面涂配方一(普通光泽A:B=1:5) A组分份(质量) 标准液体环氧树脂(EEW=190,型号为E-51,128)59.4 丙二醇甲醚8.91 B组分 水性环氧固化剂GCA02 40 水60 消泡剂0.2 润湿剂 2 钛白粉/填料105 抗刮伤剂LJ95 5 水性环氧固化剂GCA02 60 水50 水性色浆视颜色而定 消泡剂0.8(如果不加抗刮伤剂,加量减少至0.4) 消泡剂 1.5(如果不加抗刮伤剂,加量减少至1) B组分制备工艺: (1) 将水、消泡剂、润湿剂、GCA02四种原料加入洁净容器中,低速分散5分钟,待水性环氧固化剂GCA02溶解均匀即可。 (2) 加入LJ95和填料,先分散均匀,然后砂磨至合适细度。 (3) GCA02、水、水性色浆和消泡剂在低速下加入,再于中速下分散均匀后出料。 钛白粉用量根据最终涂膜颜色深浅而定,如果配制深色漆,需用部分沉淀硫酸钡、硅灰石粉或滑石粉等填料来替代该配方中的钛白粉含量。 如因气温较低,液体环氧树脂较粘稠,A组分可用部分丙二醇甲醚稀释,这样也 可改善流平性,丙二醇甲醚的用量为液体环氧树脂量的5-20%。 水性环氧面涂配方二(亮光A:B=1:4)

A组分份(质量) 标准液体环氧树脂(EEW=190,型号为E-51,128)59.4 丙二醇甲醚8.91 B组分 水性环氧固化剂GCA02 40 水50 消泡剂0.2 润湿剂 2 钛白粉/重晶石粉75 抗刮伤剂LJ95 5 水性环氧固化剂GCA02 60 水40 水性色浆视颜色而定 消泡剂0.8(如果不加抗刮伤剂,加量减少至0.4) 消泡剂 1.5(如果不加抗刮伤剂,加量减少至1) B组分制备工艺: (1)将水、消泡剂、润湿剂、GCA02四种原料加入洁净容器中,低速分散5分钟, 待水性环氧固化剂GCA02溶解均匀即可。 (2)加入钛白粉和LJ95,先分散均匀,然后砂磨至合适细度。 (3)GCA02、水、水性色浆和消泡剂在低速下加入,再于中速下分散均匀后出料。 钛白粉用量根据最终涂膜颜色深浅而定,如果配制深色漆,需用部分沉淀硫酸钡、硅灰石粉或滑石粉等填料来替代该配方中的钛白粉含量。 如因气温较低,液体环氧树脂较粘稠,A组分可用部分丙二醇甲醚稀释,这样也 可改善流平性,丙二醇甲醚的用量为液体环氧树脂量的5-20%。 (1)生产准备过程(原料工序) 包括反应所需的主要原料、助剂、填料、溶剂等各种辅助原料的储存、净化、干燥以 及配制等。 (2)助剂准备过程(催化剂工序) 包括反应使用的催化剂和各种助剂的制备、溶解、储存、配制等。