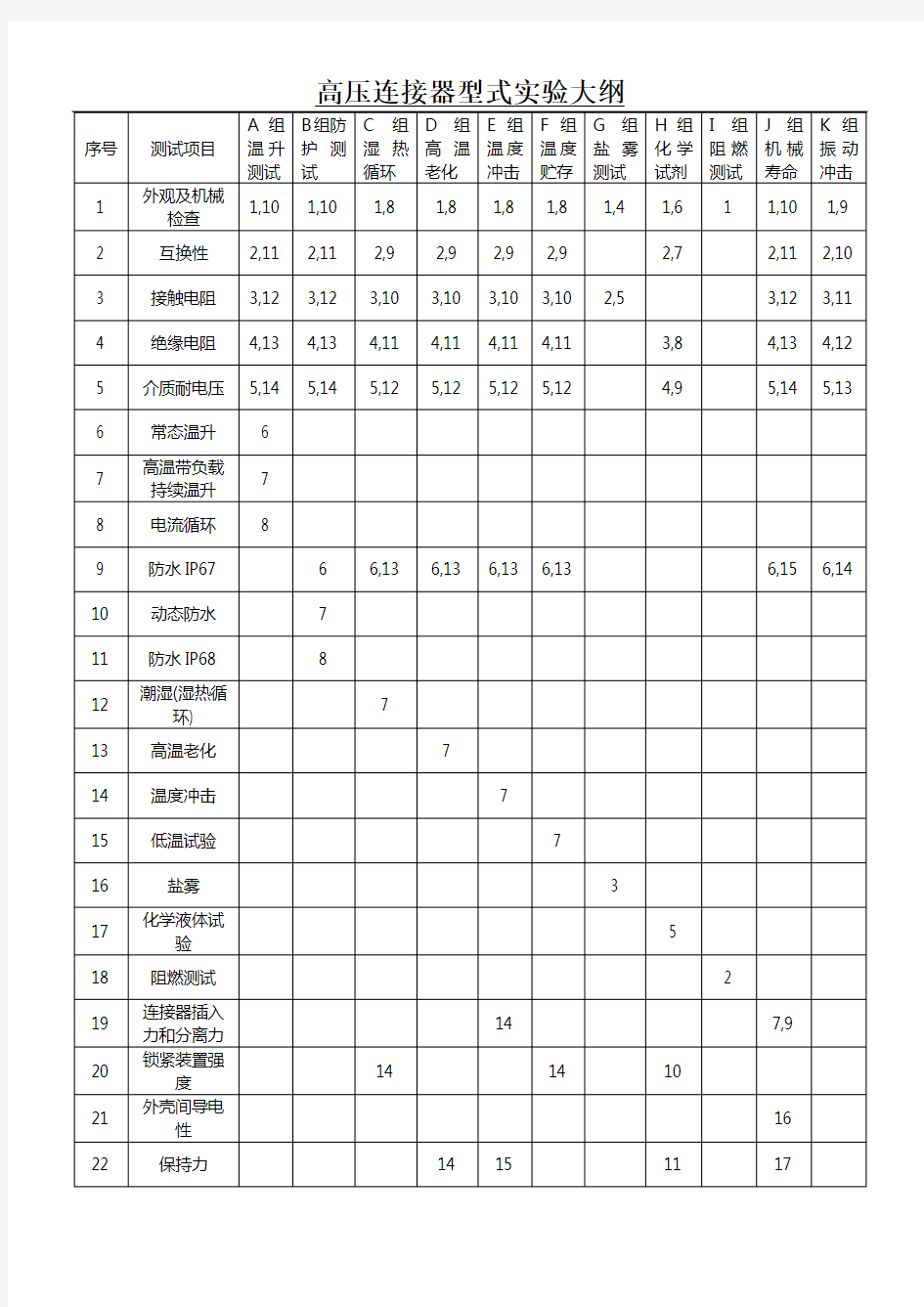

序号测试项目A组

温升

测试

B组防

护测

试

C组

湿热

循环

D组

高温

老化

E组

温度

冲击

F组

温度

贮存

G组

盐雾

测试

H组

化学

试剂

I组

阻燃

测试

J组

机械

寿命

K组

振动

冲击

1 外观及机械

检查

1,10 1,10 1,8 1,8 1,8 1,8 1,4 1,6 1 1,10 1,9

2 互换性2,11 2,11 2,9 2,9 2,9 2,9 2,7 2,11 2,10

3 接触电阻3,12 3,12 3,10 3,10 3,10 3,10 2,5 3,12 3,11

4 绝缘电阻4,13 4,13 4,11 4,11 4,11 4,11 3,8 4,13 4,12

5 介质耐电压5,14 5,14 5,12 5,12 5,12 5,12 4,9 5,14 5,13

6 常态温升 6

7 高温带负载

持续温升

7

8 电流循环8

9 防水IP67 6 6,13 6,13 6,13 6,13 6,15 6,14

10 动态防水7

11 防水IP68 8

12 潮湿(湿热循

环)

7

13 高温老化7

14 温度冲击7

15 低温试验7

16 盐雾 3

17 化学液体试

验

5

18 阻燃测试 2

19 连接器插入

力和分离力

14 7,9

20 锁紧装置强

度

14 14 10

21 外壳间导电

性

16

22 保持力14 15 11 17

23 机械寿命8

24 线缆压接端

子的抗拉强

度

18

25 机械冲击7

26 抗振动8

27 触电防护9

28 跌落9

每个测试组样品数量

(对)

5 5 5 5 5 5 5 5 5 5 5

外观及机械检查参考SAE USCAR-2-2013 5.1.8规定,目视法检测,连接器的外观应无裂纹、掉块、肿胀、毛刺和其他机械损伤;标志应完整、正确、清晰;金属零件镀层应均匀、完整;连接器的结构、外形、安装及安装尺寸应符合技术图样要求。(对应国标:GB/T 5095.2-1997试验1a,1b)

互换性用同一型号规格的连接器的插头与插座进行插合检查,同一型号规格的连接器,其插头与插座应保证工作上的完全互换。

接触电阻参考SAE USCAR-2-2013 5.3.2规定,端子压接线长度75mm±3mm;测试电流:50mA;

测试结果应减去75mm±3mm*2导线电阻;并采用下列规定:连接器应正常装配插合,一般情况下可用精度不低于1%的直流低电阻测试仪进行测试,接触电阻满足附表二规定(对应国标:GB/T 5095.2-1997试验2a)

绝缘电阻参考SAE USCAR-2-2013 5.5.1规定,采用下列规定:a)测试电压:(1000±10)VDC;

b)测试电压施加点:相邻接触件与接触件之间,接触件与壳体(屏蔽)之间;c)绝缘电阻应≥2000MΩ(常态);环境试验后应≥200MΩ(对应国标:GB/T 5095.2-1997中试验3a)

介质耐电压参考SAE J1742 5.5.2规定,并采用下列规定:a)测试电压:电压上升速率≤500V/s,按附表一试验电压承受(60±5)s;b)测试电压施加点:相邻接触件与接触件之间,接触件与壳体(屏蔽)之间,接触件与信号接触件之间;c)漏电流应<5mA,d)测试条件为常态,应能承受规定的试验电压一分钟无电介质断裂或击穿现象。(对应国标:GB/T 5095.2-1997中试验4a)

常态温升参考SAE USCAR-2-2013 5.3.3规定,端子压接线缆长度:1000mm,通过的电流参考如附表三,额定电流接触对温升应≤50K;在温升稳定后施加两倍额定峰值电流,试验时间为1分钟,短时过载时接触对温升应≤55K(对应国标:GB/T 5095.3-1997中试验5a)

高温带负载持续温升模拟实际线束使用状态将高压连接器安装在环境试验箱内部,使用陪试电缆线与直流电源连接。安装方式需保证温度箱内鼓风不会对连接器或者线束直接吹风,改变环境的热阻。在连接器各处布置温度探头,将试验环境温度调整到85℃。持续通入连接器额定电流。每1分钟测试各点温度,直到温升稳定为止停止测试(每小时温升不超过2K);温升能够达到稳定,稳定后的热点温升小于50K。85℃峰值电流温升试验,温度稳定后不中止试验;通入峰值电流,持续1min,记录温度变化数据

电流循环参考SAE USCAR-2-2013 5.3.4规定,最大额定电流接通45分钟,然后断开15分钟,1008个小时的电流循环。每日记录一次温升,在通电后30分钟记录,温升最大不得超过55 K。

防水IP67 参考GB 4208-2008中IP67规定,水深:外壳的最低点应低于水面1000mm 试验持续时间:30min 水温与试样温差不大于5k,试验后壳内应无明显的进水现象,测试连接器绝缘电阻应≥200MΩ,耐电压应能承受规定的试验电压一分钟无电介质断裂或击穿现象

动态防水大幅度摇摆尾部线缆,检测是否漏水,测试连接器绝缘电阻应≥200MΩ,耐电压应能承受规定的试验电压一分钟无电介质断裂或击穿现象

防水IP68 水深1米,试验时间24H。进行防水试验后,连接器插合界面处应无渗水现象,在室温下晾置30分钟后测试绝缘电阻

潮湿(湿热循环)参考SAE USCAR-2-2013 5.6.2规定,温度/湿度循环要求按照SAE USCAR-2-2013表5.6.2.3:温度/湿度循环表;循环次数为40次,每个循环5到7小时。试验结束后,取出5min 内检测绝缘电阻、耐电压、外观质量,外观应无裂纹、掉块、肿胀、毛刺和其他机械损伤,防水试验后壳内应无明显的进水现象,测试连接器绝缘电阻应≥200MΩ,耐电压应能承受规定的试验电压一分钟无电介质断裂或击穿现象(对应国标:QC/T417.1-2001中4.10)

高温老化插合的电连接器按GB/T 2423.2-2008中Bb的觃定进行试验,温度:125℃持续时间:240H,试验后测试绝缘电阻≥200MΩ,耐电压应能承受觃定的试验电压一分钟无电介质断裂或击穿现象,应无外观类丌良及机械损伤。(对应国外测试标准SAE USCAR-2-2013 5.6.3、SAE J1742 5.6.3)注:240H高温老化试验测试完成之后,应继续进行高温测试,枀限至1008H,每隔240H验证绝缘、耐压及密封防水性能

温度冲击参考SAE USCAR-2-2013 5.6.1规定,并采用下列规定:插合好的电连接器经受下列顺序并进行100个周期的试验,每周期为1h:-40℃(30min)~ + 125℃(30min),转换时间不超过2min,试验后应无外观类不良或机械损伤,连接器插拔应柔和,无卡滞现象,直接插拔力或者采用助力装置的操作力应该小于100N,绝缘电阻应≥200MΩ,耐电压应能承受规定的试验电压一分钟无电介质断裂或击穿现象(对应国标:GB/T 5095.6-1997中11d或者GB2423.22-2002中Na)

低温试验参考GB/T 28046.4-2011中5.1.1.1的规定。低温:-40℃时间:24h;试验后连接器零件应无变形、裂纹、保护层起泡、脱落等损伤。

盐雾参考GB/T 2423.17-2008的规定。试验温度:35℃±2 溶液:5%±1%的NaCI水溶液PH值:6.5~7.2 连续喷雾时间:48H,测试后样品外观无腐蚀、氧化现象,接触电阻满足附表二规定

化学液体试验参考QC/T417.1-2001中试验4.23.1规定,对于有可能暴露于所列液体环境的插接器,试验时按表中的试液温度和期限。化学液体试验后,将实验样品用无活动性液体冲洗并将样品外部晾干。试验后测试绝缘电阻≥200MΩ,耐电压能承受规定的试验电压一分钟无电介质断裂或击穿现象,锁紧装置强度连接器承受附表四规定的拉力15s而不松脱;高压互锁拉脱力应不小于100N,接触件固定性再承受附表五要求的轴向力,并保持10s,接触件承受规定的轴向负荷应不从绝缘安装板中脱出及外观符合要求,应无裂纹、掉块、肿胀、毛刺和其他机械损伤

阻燃测试参考GB/T2408-2008中试验方法A和B,需满足垂直燃烧V-0级,水平燃烧HB级

连接器插入力和分离

力参考EIA 364-13A中的规定,插拔速率:50mm/min,插拔应柔和,无卡滞现象,直接插拔力或者采用助力装置的操作力应该小于100N,在进行误插接操作时,施加300N 的插接力,连接器不应损坏

锁紧装置强度参考SAE J1742 5.4.1的规定,连接器主要以线束方向所能承受的拉力按规定的速率平稳地增加到附表四规定值,在此值下保持15s,连接器承受附表四规定的拉力15s而不松脱;高压互锁拉脱力应不小于100N(对应国标:GB/T 5095.8-1997中试验15f)

外壳间导电性插合好的电连接器按GB/T 5095.2-1997中的2f规定进行试验,测试电流:10mA,并采用下列规定:连接器应正常装配插合,一般情况下可用精度不低于1%的直流低电阻测试仪进行测试,屏蔽层间的接触电阻应≤200mΩ(毫欧)

保持力参考SAE J1742 5.7.1的规定,将接触件和绝缘体按使用位置装入外壳中,对接触件沿连接器分离方向施加预负荷10N,再承受附表五要求的轴向力,并保持10s,连接不应断开,保持机构不得损坏,且外观应符合第1项《外观质量》项目的技术要求(对应国标:GB/T 5095.8-1997中试验15a)

机械寿命参考EIA-364-09C的规定,试验时操作速率为10次/min;电连接器在无负荷的情况下,经受500次插拔,外观应符合第1项《外观质量》项目的技术要求,不应有影响正常使用的机械损伤,允许接触对因磨损而露底层,接触电阻应符合附表二要求(对应国标:GB/T5095.5-1997中试验9a)

线缆压接端子的抗拉

强度参考EIA-364-08B的规定,将接触件压接相应的导线,固紧接触件,但不损伤接触件;试验机以25mm/min的速度平稳移动直到力值到达附表六要求,试验时,导线不应出现断裂或从接触件中脱出的情况(对应国标:GB/T 5095.8-1997中试验16d)

机械冲击按GB/T 28046.3-2011中4.2.2的规定对插合好的连接器进行试验:加速度:500m/S2 脉冲持续时间:6ms 波形:半正弦波每个试验方向10次,试验后外观应符合第1项《外观质量》项目的技术要求,且不应有影响连接器正常工作的损坏,冲击试验时,瞬断时间应≤1μs

抗振动方案一:将产品安装固定在振动试验台上并处于正常安装状态,按QC/T 413-2002标准第3.12条,对被试产品进行X、Y、Z三个方向的扫频振动试验,X方向、Y方向、Z方向上分别扫频振动试验,扫描频率为10~25Hz时,振幅A=0.6mm,扫描频率为25~500Hz时,加速度a=30m/ s2;扫描速率1oct/min,该方向上振动试验8h;方案二:按GB/T 28046.3-2011 4.1.2.4 进行随机振动试验,每个轴向的试验持续8h,加速度方根(r.m.s)值应为27.8m/s2;每个方向上振动试验8h。试验后外观应符合第1项《外观质量》项目的技术要求,且不应有影响链接器正常工作的损坏,试验时,瞬断时间应≤1μs,接触电阻符合附表二要求,连接器插入力和分离力≤100N。

触电防护按GB/T 4208-2008中IP2XB进行,插头与插座分离后,裸露带电部分需满足IP2XB 要求。防止手指接近危险部位

跌落参照SAE J1742 5.4.8的规定,将连接器处于离钢板或混泥土地面1m的高度,使样品自由落体,重复试验2次,试验后外观允许有磨损、划伤、轻微破损,但不应影响正常的使用(对应国标:GB/T 28046.3-2011中4.3)

沃尔新能源电动汽车连接器试验大纲附表

表一:介质耐电压

根据J1742-2005,介质耐电压见下表:

连接器额定电压(V)试验用交流电压(V)试验用直流电压(V)20~100 1000 1600

110~300 1600 2500

>300 1000+2(额定电压)1600+3.2(额定电压)表二:接触电阻

根据LV215-1,接触电阻见下表:

导体截面积(mm2)接触电阻(包括压接电阻的总电

阻)(mΩ)

初始状态环境实验后

20AWG <20

16AWG <10

2.5 1.17 2.34

4 0.72 1.44

6 0.68 1.36 16 0.43 0.86 25 0.40 0.80 35 0.39 0.78 50 0.36 0.72 70 0.1

7 0.21 95 0.14 0.17 ≥120 0.11 0.124

导体截面积(mm2)最大额定电流(A)

2.5 20

4 25

6 40

10 60

16 80

25 120

35 150

50 200

70 250

95 300

120 350

135 400

150 500

表四:锁紧装置强度

根据J1742-2005,锁紧装置强度见下表:

导线截面积(mm2)一次锁紧拉力(N)二次锁紧拉力&极限

试验(N)

环境实验后

≥2.0-~<5.0 80 110 50

≥5.0~<8.0 125 175 75

≥8.0~<32 200 235 115 ≥32 330 450 225 表五:保持力

根据J1742-2005,连接器接触件、绝缘体的保持力见下表:

导线截面积(mm2)最小保持力(N)

≤0.5(20AWG) 40

≤2.5和>0.5 100

≤6和>2.5 150

>6500

根据QC/T29106-2014,最小拉脱力见下表:

导线截面积(mm2)

对应的

AWG值

最小拉力

(N)

0.5 20 70

0.75 18 80

1.0 16 110

1.5 12 150

2.0 10 195

2.5 / 200

3.0 / 260

4.0 / 270 6.0 / 450 10 / 500 16 / 1500 25 / 1900 35 / 2200 50 / 2700 70 / 3200 95 / 3800 ≥120 / 4200

分析研究电动汽车高压互锁 相对于传统汽车而言,电动汽车的一个重要特点就是车内装有能保证足够动力性能的高压系统,包括了充电系统、配电箱、储能系统(动力电池)、动力系统(即驱动电机)等高压部件,如图1所示。由此而存在的高压电伤害隐患完全有别于传统汽车,其高达300 V以上的电压以及可能达到数十、甚至数百安培的电流随时考验着车载高压用电器的使用安全。因此,随着电动汽车行业的不断向前发展,对电动汽车电安全的研究刻不容缓。电动汽车高压电安全措施有以下几点。 1)在用户正常操作时,通过绝缘防护、等电势(搭铁电阻)、外壳IP防护、泄漏电流等措施提供电气防护。

2)环境条件和可能发生的意外事件都可能使得这种保护的强度降低。因此,高压系统配置了绝缘监测功能,一般采用漏电传感器对高压系统进行绝缘监控。 3)在车辆维修保养时,采用紧急维修开关进行安全防护。 4)在异常使用时(例如碰撞、非正常操作断开高压连接器等),采用高压互锁、高压泄放(主动放电、被动放电)保障使用安全。 5)在电路设计时,应能满足电气间隙、爬电距离等要求,并具备各类过压、过流、短路防护功能。 以上为电动汽车高压电安全设计的保护措施,本文主要对高压互锁进行介绍。 1高压互锁的定义 在ISO国际标准《ISO 6469-3: 2001电动汽车安全技术规范第3部分:人员电气伤害防护》中,规定车上的高压部件应具有高压互锁装置,但并没有详细地定义高压互锁系统。高压互锁,也指危险电压互锁回路(HVIL Hazardous Voltage InterlockLoop):通过使用电气小信号,来检查整个高压产品、导线、连接器及护盖的电气完整性(连

宁波大学 创新性开放实验报告题目基于光电传感器的自动寻迹小车 学号: 姓名: 专业: 指导教师: 目录 光电感应智能车............................................................................................. 错误!未定义书签。

一、硬件系统…………………………………………………………………………………错误!未定义书签。 (一)硬件框图 (3) 1、电源模块 (4) 2、寻迹模块 (4) 3、驱动模块 (5) 4、测速模块 (6) 二、软件系统 (7) (一)主程序流程图 (7) 1、电机驱动 (8) 2、舵机驱动 (10) 参考文献 (13)

光电感应自动寻迹智能车 【摘要】如果把自动寻迹小车成比例的扩大数倍,就成为真正有意义上的智能车,可以运用于军事、民用领域,对未来汽车行业的发展有一定的借鉴意义。通过光电传感器来寻找轨迹,以所编写的程序为软件支持,通过单片机计算生成相应的控制参数,驱动电机来使小车按照轨迹运动。其中小车在直线行驶过程控制参数保持不变,匀速行驶,而在小车要转弯之前则要先减速以防止小车过弯时冲出赛道,弯道过去之后在加速行驶以减少行驶时间。 【关键词】红外传感器;PID控制;自动寻迹 一、硬件系统 (一)智能小车的整体结构图 智能车通过单片机来接受和发出参数状态信号,电源模块是给智能车各个模块提供电压以使模块可以正常运作,寻迹模块则是包含着参数输送给单片机的作用,驱动模块是小车动起来的根源,测速模块是为了控制车速以使智能车平稳的沿着车道运行。

纯电动汽车高压原理设计 一、电动汽车概述 电动汽车定义及组成 电动汽车(EV,electric vehicle)是指以为动力,由电动机驱动车轮行驶,符合道路交通、安全法规各项要求的车辆。 电动汽车区别于内燃机汽车的最大不同点是动力系统由电力驱动系统组成,电力驱动系统是电动汽车的核心,由驱动电机及其控制器、动力电源、高压配电系统和电力附件组成,电动汽车的其他装置则基本与内燃机汽车相似。 目前,电动汽车上使用的驱动电机广泛采用为永磁无刷或异步交流电机,随着电机和电机控制技术的发展,开关磁阻电机和轮毂电机等势必成为将来电动汽车驱动电机应用的方向。 目前,电动汽车上应用最广泛的动力电源是,但随着新型储能装置的发展和技术革新,类似燃料电池、金属电池、超级电池、超级电容等储能装置也将会改变电动汽车应用的进程。 电动汽车的分类 电动汽车的种类:纯电动汽车(BEV,battery electric vehicle )、混合动力汽车(HEV,Hybrid-electric vehicle)、燃料电池汽车(FCEV,Fuel cell electric vehicle)。 纯电动汽车,驱动电机的能源完全来自于车载电力储能装置——动力电池。 混合动力汽车,驱动电机的能源来自于传统或新型燃和电力储能装置。 串联式混合动力汽车(SHEV):车辆的驱动力只来源于电动机。 并联式混合动力汽车(PHEV):车辆的驱动力由电动机及发动机同时或单独供给。 混联式混合动力汽车(CHEV):同时具有串联式、并联式驱动方式。 燃料电池汽车:以燃料电池作为动力电源的汽车。燃料电池的化学反应过程不会产生有害产物,因此燃料电池车辆是完全无污染的汽车。 电动汽车的历史 早在1873年,由英国人罗伯特·戴维森用一次电池作动力发明了可供实用的

《电动客车安全要求》 征求意见稿编制说明 一、工作简况 1、任务来源 为引导和规范我国电动客车产业健康可持续发展,提高电动客车安全技术水平,落实工业和信息化部建设符合电动客车特点的整车、电池、电机、高压线束等系统的安全条件及测试评价标准体系的要求,全国汽车标准化技术委员会于2016年8月启动了本强标的立项和编制工作。 2、主要工作过程 根据有关部门对电动客车安全标准制定工作的要求,全国汽车标准化技术委员会电动车辆分技术委员会组织成立“电动客车安全要求工作组”(以下简称工作组),系统开展电动客车安全要求标准的制定工作。 (1)GB《电动客车安全要求》于2016年底完成立项(计划号20160968-Q-339),2016年12月29日在南充电动汽车整车标准工作组会议上组建了标准制定的核心工作组,启动了强标制定工作,并由起草组代表介绍了标准的背景、编制思路、以及与相关标准的协调性关系。 (2) 2017年2月-3月,基于已开始执行的《电动客车安全技术条件》(工信部装[2016]377号,以下简称《条件》)的工作基础,工作组向电动客车行业主要企业、检测机构等16家单位征求《条件》的实施情况反馈与强制性国标制定建议。 (3) 2017年4月18日,工作组在重庆组织召开标准制定讨论会,会议对《条件》制定情况进行了回顾,对收集到的《条件》执行情况进行了分析讨论。根据讨论结果,针对共性问题形成了专项征求意见表。 (4) 2017年5月-6月,工作组根据重庆会议讨论结果向行业进行强标制定专项意见征求意见。 (5) 2017年6月6日,在株洲召开工作组会议,会议对专项征求意见期间收集的反馈意见进行研究讨论。 (6)2017年6月-10月,工作组依据意见反馈情况和会议讨论结果进行标

本规范规定了电动汽车系列高压连接器(以下简称连接器)的技术要求、质量保证规定、试验方法。 本规范适用于GB/T 18384.3-2015规定的B级电压电路的电动汽车高压连接器。 2.引用文件: 下列文件中的有关条款通过引用而成为本规范的条款。凡注日期或版次的引用文件,其后的任何修改单(不包括勘误的内容)或修订版本都不适用于本规范,但提倡使用本规范的各方探讨使用其最新版本的可能性。凡不注日期或版次的引用文件,其最新版本适用于本规范。 GB/T 18384.3-2015 电动汽车安全要求第3部分:人员触电防护 GB/T 5095.2-1997 电子设备用机电元件基本试验规程及测量方法第二部分:一般检查、电连续性和接触电阻测试、绝缘试验和电压应力试验 GB/T 5095.3-1997电子设备用机电元件基本试验规程及测量方法第3部分:载容流量实验 GB/T 5095.5-1997 电子设备用机电元件基本试验规程及测量方法第5部分:机械负荷和寿命试验 GB/T 5095.6-1997 电子设备用机电元件基本试验规程及测量方法第6部分:气候试验和锡焊试验 GB/T 5095.8-1997 电子设备用机电元件基本试验规程及测量方法第8部分:连接器、接触件及引出端的机械试验 GB/T 28046.3-2011道路车辆电气及电子设备的环境条件和试验第3部分_机械负荷标准 GB/T 28046.4-2011道路车辆电气及电子设备的环境条件和试验第4部分_气候负荷标准 GB/T 28046.5-2013道路车辆电气及电子设备的环境条件和试验第5部分_化学负荷标准 GB/T 4208-2008 外壳防护等级(IP代码) GB/T 2423.2-2008 电工电子产品环境试验第2部分:试验方法试验B:高温 GB/T 2423.5-1995 电工电子产品环境试验第二部分:试验方法试验Ea和导则:冲击 GB/T 2423.17-2008 电工电子产品环境试验第2部分:试验方法试验Ka:盐雾 GB/T 2048-2008 塑料燃烧性能的测定水平法和垂直法 QC/T 413-2002 汽车电子设备基本技术条件 QC/T 417.1-2001 车用电线束插接器 QC/T 29106-2014汽车电线束技术条件 GB/T 2828 计数抽样检验程序 SAE J2223-2-2011 Connections for On-Board Road V ehicle Electrical Wiring Harnesses—Part 2: Tests and General Performance Requirements SAE_J1742-2005 Connections_for_High_V oltage_On-Board_Road_Vehicle_Electrical_Wiring_Harnesses SAE USCAR-2-2013 Performance Specification For Automotive Electrical Connector Systems LV215-1-2009 Electrical/ Electronic Requirements of HV Connectors

序号(学 号): 学生实习报告 姓名 学院 专业 班级 指导教师 年月日

一、实习目的: 中国汽车未来的发展趋势是围绕着“环保”二字展开,因为随着大中城市的汽车饱和,汽车排放的大量尾气对环境是一种巨大的破坏,油价的上涨,石油的紧缺都将新能源、低碳环保等与汽车联系在一起。 所以电动汽车的发展是一个必然的趋势。 二、实习计划: 本次电动汽车实习为期一周,与以往不同的是,此次实习没有老师或辅导员带领,而是学生自行到一些汽车公司或者4S 店进行实习。通过事先的预习以及资料查询,再到店里自行实际考察,这样对我们的知识提升很有帮助。 在有限的实习时间里,尽可能多的通过对比不同型号电动汽车的参数来进行对于电动汽车更深层的了解和领悟。 通过本次实习,能够让我们更加了解自己以后的工作岗位,也能够学会通过自己所学的知识去解决实际问题,并能全面了解新能源汽车。 三、实习内容 ****年**月**日我们来到了位于******的比亚迪4S店,对比亚迪e6这款新型纯电动汽车进行了全面的了解:

详细地址:************************ 联系电话:************************

比亚迪e6性能参数: 动力:纯电动 最大马力: 122 电动机最大功率(kW):90 电动机最大扭矩(Nm):450 变速箱:电动车单速变速箱 最高车速(km/h):140 车身结构:MPV 长*宽*高(mm):4560*1822*1630 车门数: 5 乘员人数(含驾驶员): 5 轴距(mm):2830 前轮距(mm):1556 后轮距(mm):1558 整备质量(kg):2295 评价: 既省电又省钱,经济性好,而且电池价格比较高,而且电池养护的费用也比较高,除此之外,充电不够方便也是一大劣势。 加速不太够劲,动力性能一般。另外,舒适性较好,车内乘员空间较大,总体比较受欢迎。

新能源汽车驱动器环境可靠性试验规范 目录 一.目的和范围................................................错误!未定义书签。二.引用标准..................................................错误!未定义书签。三.试验设备要求..............................................错误!未定义书签。四.术语定义..................................................错误!未定义书签。 1.标准大气条件............................................错误!未定义书签。 2.高温贮存试验............................................错误!未定义书签。 3.低温贮存试验............................................错误!未定义书签。 4.高温运行试验............................................错误!未定义书签。 5.低温运行试验............................................错误!未定义书签。 6.恒定湿热试验............................................错误!未定义书签。 7.温度循环试验............................................错误!未定义书签。 8.高温极限试验............................................错误!未定义书签。 9.低温极限试验............................................错误!未定义书签。 10.冷启动试验.............................................错误!未定义书签。

本规规定了电动汽车系列高压连接器(以下简称连接器)的技术要求、质量保证规定、试验方法。 本规适用于GB/T 18384.3-2015规定的B级电压电路的电动汽车高压连接器。 2.引用文件: 下列文件中的有关条款通过引用而成为本规的条款。凡注日期或版次的引用文件,其后的任何修改单(不包括勘误的容)或修订版本都不适用于本规,但提倡使用本规的各方探讨使用其最新版本的可能性。凡不注日期或版次的引用文件,其最新版本适用于本规。 GB/T 18384.3-2015 电动汽车安全要求第3部分:人员触电防护 GB/T 5095.2-1997 电子设备用机电元件基本试验规程及测量方法第二部分:一般检查、电连续性和接触电阻测试、绝缘试验和电压应力试验 GB/T 5095.3-1997 电子设备用机电元件基本试验规程及测量方法第3部分:载容流量实验 GB/T 5095.5-1997 电子设备用机电元件基本试验规程及测量方法第5部分:机械负荷和寿命试验GB/T 5095.6-1997 电子设备用机电元件基本试验规程及测量方法第6部分:气候试验和锡焊试验GB/T 5095.8-1997 电子设备用机电元件基本试验规程及测量方法第8部分:连接器、接触件及引出端的机械试验 GB/T 28046.3-2011道路车辆电气及电子设备的环境条件和试验第3部分_机械负荷标准 GB/T 28046.4-2011道路车辆电气及电子设备的环境条件和试验第4部分_气候负荷标准 GB/T 28046.5-2013道路车辆电气及电子设备的环境条件和试验第5部分_化学负荷标准 GB/T 4208-2008 外壳防护等级(IP代码) GB/T 2423.2-2008 电工电子产品环境试验第2部分:试验方法试验B:高温 GB/T 2423.5-1995 电工电子产品环境试验第二部分:试验方法试验Ea和导则:冲击 GB/T 2423.17-2008 电工电子产品环境试验第2部分:试验方法试验Ka:盐雾 GB/T 2048-2008 塑料燃烧性能的测定水平法和垂直法 QC/T 413-2002 汽车电子设备基本技术条件 QC/T 417.1-2001 车用电线束插接器 QC/T 29106-2014 汽车电线束技术条件 GB/T 2828 计数抽样检验程序 SAE J2223-2-2011 Connections for On-Board Road Vehicle Electrical Wiring Harnesses—Part 2: Tests and General Performance Requirements SAE_J1742-2005 Connections_for_High_Voltage_On-Board_Road_Vehicle_Electrical_Wiring_Harnesses SAE USCAR-2-2013 Performance Specification For Automotive Electrical Connector Systems LV215-1-2009 Electrical/ Electronic Requirements of HV Connectors

目录 第1章系统介绍及示意图 (1) 1.1平台概述 (1) 1.2产品外观 (1) 1.3系统示意图 (2) 1.4功能特点: (2) 第2章教学实验与实训 (3) 2.1实验项目概要 (3) 第3章MotorTest软件介绍 (4) 3.1配置操作说明 (4) 3.1.2电机信息配置操作 (5) 3.1.3PA数据采集配置操作 (5) 3.2测试操作说明 (6) 3.2.1自动测试操作说明 (6) 3.2.2手动测试操作说明 (7) 3.2.3耐久测试操作说明 (8) 3.2.4Pid测试操作说明 (8) 3.3数据查看操作说明 (9) 3.4报表导出操作说明 (10) 3.5路况模拟操作界面说明 (11)

第1章系统介绍及示意图 1.1 平台概述 随着汽车工业的高速发展,能源短缺和环境污染问题也日益严重,新能源汽车由于能够实现超低排放甚至零排放的要求,得到了各个国家政府和企业的高度重视,并被视为调整交通能源使用结构和改善城市大气环境质量的有效途径之一。而电动汽车作为新能源汽车的代表,由于其技术相对简单,只要有电力供应的地方都能够充电,从而受到广大汽车厂商和用户的广泛关注。 电力驱动及控制系统是电动汽车的核心,主要包括了:驱动电机,驱动器、动力电池。动力电池、驱动电机及控制器的性能对整个电动汽车的性能起到至关重要的作用,如下图所示: 图1.1新能源汽车的基本结构 本新能源汽车教学平台系统采用了与实际电动汽车电力驱动及控制系统类似的组成部分,能够直观、真实地模拟电动汽车的实际组成结构和运行工况,并能够对整个系统进行测试分析,能够满足在新能源汽车领域教学和科研中的需求。 1.2 产品外观 图1.2新能源汽车教学平台 注:以上外观图为产品预计外观,交货产品会依据实际情况稍有改动,最终以实物为准。

纯电动汽车高压电气系统安全设计 纯电动汽车高压电气系统安全设计 一、纯电动汽车电气系统安全分析 纯电动轿车电气系统主要包括低压电气系统、高压电气系统及 CAN 通讯信息网络系统。 1、低压电气系统采用 12 V 供电系统,除了为灯光照明系统、娱乐系统及雨刷器等常规低压用电器供电外,还为整车控制器、电池管理系统、电机控制器、DC/DC 转换器及电动空调等高压附件设备控制回路供电; 2、高压电气系统主要包括动力电池组、电驱动系统、DC/DC 电压转换器、电动空调、电暖风、车载充电系统、非车载充电系统及高压电安全管理系统等; 3、CAN 总线网络系统用来实现整车控制器和电机控制器、以及电池管理系统、高压电安全管理系统、电动空调、车载充电机和非车载充电设备等控制单元之间的相互通信。 图a 高压配电盒 纯电动汽车电压和电流等级都比较高,动力电压一般都在 300~400 V(直流),电流瞬间能够达到几百安。人体能承受的安全电压值的大小取决于人体允许通过的电流和人体的电阻。有关研究表明,人体电阻一般在 1 000~3 000 Ω。人体皮肤电阻与皮肤状态有关,在干燥、洁净及无破损的情况下,可高达几十千欧,而潮湿的皮肤,特别是受到操作的情况下,其电阻可能降到 1 000 Ω 以下。由于我国安全电压多采用 36 V,大体相当于人体允许电流 30 mA、人体电阻 1 200 Ω的情况。所以要求人体可接触的电动汽车任意 2 处带电部位的电压都要小于 36 V。根据国际电工标准的要求,人体没有任何感觉的电流安全阈值是 2 mA,这就要求人体直接接触电气系统任何一处的时候,流经人体的电流应该小于2 mA 才认为整车绝缘合格。 因此,在纯电动汽车的开发过程中,应特别考虑电气系统绝缘问题,严格按照电动汽车相关国标标准要求设计,确保绝缘电阻能够满足人身安全需求,保证绝缘电阻值大于 100 Ω/V。 二、电动汽车高压电气系统安全设计概述 相对于传统汽车而言,纯电动汽车采用了大容量、高电压的动力电池及高压电机和电驱动控制系统,并采用了大量的高压附件设备,如:电动空调、PTC 电加热器及 DC/DC 转换器等。由此而隐藏的高压安全隐患问题和造成的高压电伤害问题完全有别于传统燃油汽车。 根据纯电动汽车的特殊结构及电路的复杂性,并考虑纯电动汽车高压电安全问题,必须对高压电系统进行安全、合理的规划设计和必要的监控,这是电动汽车安全运行的必要保证。

Amphenol HV HV series connector and cable assembly & Application: high voltage and high current in hybrid car and electrical car cable assembly solution

About company 1932 Connecticut 3050 Amphenol was founded in 1932 and headquartered in Connecticut, USA. As one of the largest manufacturers of interconnect solution, Amphenol has more than 50 manufacturing facilities and a presence in more than 30 countries. Amphenol can provide interconnect solution to customers anywhere around the globe...... IMA&I Amphenol Pcd Shenzhen Co.,Ltd. is the only one member company of Amphenol International Military & Aerospace and Rail & Mass Transit Industrial Corp., also we are the R & D, manufacture and sales centre in China built by Amphenol International Military & Aerospace and Rail & Mass T ransit Industrial Dept (For short: IMA). We extend and sale our corporation overseas company's products in China market. . Amphenol is one of the system solution provider leader in HV& EV, for its high performance in Outlet charger & cable assemble solution, our products are reliable work well under high or low temp, vibration, limited space and other rugged environment, so we are famous in this industry, our customer all over the country, that is Chery Automobile, Wu Zhou Long Motor, Jianghuai Automobile, BYD Automobile, Geely Automobile, Changan Automobile, Nissan Motor, Changfeng Motor...... Amphenol Pcd Shenzhen expects to deliver the best products and service to you.

国家标准《电动汽车高压系统电压等级技术规范》编制说明 (征求意见稿) 一、任务来源 根据国家“863” 计划《电动汽车整车及零部件技术标准研究》(2011AA11A277)要求,其子项目《电动汽车高压系统电压等级技术规范》,由东风集团股份有限公司技术中心负责起草,计划于2013年12月完成。 二、标准编制的意义和适用范围 标准编制的目的在于促进中国电动汽车行业电动附件等零部件企业的产品平台化发展,减少产品种类,提高产品销售数量,降低产品成本,推进电动汽车产业发展。 该标准适用于混合动力汽车、插电式混合动力汽车和纯电动汽车。对于电压等级小于144V与大于600V电动汽车高压系统,不在本标准规定范围之内。该标准为推荐性标准,不排斥整车企业开发定制的不符合该标准所规定的电压等级的电动汽车产品。该标准为推荐性标准,不排斥整车企业由于技术进步、整车布置空间等问题,导致整车电压等级略微偏离该电压等级。 三、工作过程简述 2011年9月,接到对《电动汽车高压系统电压等级技术规范》制定的任务后,东风汽车公司首先成立了标准制定工作组,确定了制定原则和方法,制定了工作计划,以确保标准制定质量和进度。 1.广泛征集意见和建议

为了解掌握国内主机及零部件厂在研和已上市电动汽车及零部件产品高压系统电压等级信息,使制定的标准充分、合理、适宜,2011年9月,东风汽车公司起草了“电动汽车高压用电系统及零部件电压等级技术规范调查问卷”,对上汽、奇瑞、一汽、长安、广汽、北汽、国轩、万向等59个单位进行了问卷调查,收到问卷20份。 2.对返还的20份问卷进行了统计分析,以确定国内电动汽车高压系统及零部件电压等级分布情况,为电压等级标准制定提供数据支持。 3.对关键高压零部件电压等级确定因素如下:对于动力电池系统我们考虑现有电芯模块成组及电池系统的方便性通用性互换性与电压等级之间的关系;对于高压配电系统、电机及其控制器系统、DC/DC 转换器、电动空调、PTC加热器等高压零部件,我们分析和考虑了其关键零部件效率、电压、成本、整车搭载之间的关系,最后提出了其电压等级。 4.收集查阅国内电动汽车高压系统电压等级相关标准、文件,以确保修订后的标准与相关标准、文件的相容性。 5.2012年8月,我们走访了奇瑞、上汽、英飞凌公司,进行企业和零部件厂家调研,讨论标准主体思想,听取企业意见和建议,丰富并修改了标准和编制说明的内容。 6.2012年8月-2012年9月提出行业标准草案(第一稿),并通过标准研究工作组秘书处发往各有关单位征求意见,再次收集了同时在网上广泛征求意见部分意见和建议。共收集到9个单位共21条意

电池型式实验报告单 _LY-JS-D03-2012080203 一、电池的基本信息 电池型号48V20AH(电动) 生产厂家 电池钢号电池尺寸182*76*170 电池类型成品电池电池组重量27.93KG 电池检 验时间段 2012.07.12-2012.08.01 实验编号12070503 二、配套检测的充电器基本信息 型号规格48V30ET 厂家 最大电流 2.25A 最高电压59.6V(常态) 60.6V(强充) 浮充电压55.27V 正常充电时间10小时30分钟生产日期2012-04-12 三、具体检测结果 序号检验项目及方法检验结果备注 1 整组电池端电压差(开路)13.45/13.46 13.46/13.46 合格 2 电池重量:符合各规格要求 6.99/6.97/6.98/6.99KG 合格 3 大电流:1C的标准放电不低于56min(20AH以 上的电池采用20A电流放电,放电时间同比改变) 59’54”合格 4 低温放电:A、将完全充饱电的电池,整组放置 在(-5、-7、-10℃)的环境中,静止10小时; B、利用引出的电源线,按照0.5C放电,放电时间 不低于84分钟。 (-5) : 100’58” (-7) : 94’33” (-10) : 83’47” 合格 5 2h率额定容量:前三次或第三次容量不得 低于120min 1st:130min 2st:135min 3st:134min 合格 6 组合一致性: 每次循环放电至84min时的压差≤0.5V 第25循环第85min电压差0.29V 第30循环第85min电压差0.29V 合格 7 循环寿命:30次的有效100%DOD,放电容 量不低于额定容量的90%(108min) 第30循环130min 合格

一、概述 现阶段动力电池能量密度越来越高,单体电芯容量越来越大,各高压部件一旦出现短路现象而无相应的保护措施,轻则部件损坏,重则引起火灾(尤其动力电池),后果将不堪设想,所以各高压部件回路的保护至关重要,本文将阐述纯电动汽车高压直流熔断器计算及选型方法,并实例说明。电动汽车电气拓扑图如图一所示。 图一电动汽车电气拓扑图 二、熔断器选型 2.1 熔断器分类 1)按动作特性主要分为: 普通熔断器(gG/gL)、快速熔断器部分范围保护(aR)、快速熔断器全范围保护(gR)、Time-delay型及特殊熔断器; 2)按照外形形状主要分为: a、英标熔断器 英式熔断器壳体采用陶瓷材质,圆柱管体,具有体积小、浪湧耐受性能強、性价比高、弧电压小、功耗低等特点,一般小于100A的熔断器推荐采用英式系列熔断器。英标BS88熔断器样式如图二所示。 图二英标BS88熔断器

b、美标熔断器 美式熔断器系列的产品,两端触刀为一体式,熔体直接一次性焊接,可抗强冲击及振动,具备高阻燃、高绝缘性能,弧电压小,功耗低,此系列为电动汽车的优选,一般大于100A的熔断器推荐采用美标系列以增加可靠性。美标熔断器样式如图三所示。 图三美标熔断器 c、欧标熔断器 欧标方形熔断器壳体采用陶瓷材质,该产品具有运行温度低、功率损耗小、焦耳积分值小等特点,适用于要求结构紧凑、性能优越、大功率应用场合,尤其在手动维修开关(MSD)中大量使用。欧标方形熔断器样式如图四所示。 图四欧标方形熔断器 d、法标熔断器 法标熔断器具有循环性能强、体积小、构造独特等特点,模块化底座方便安装,结构紧凑,适用于占用空间小的PDU、BDU、小型交流驱动器以及其它小功率应用。法标圆形熔断器样式如图五所示。 图五法标圆形熔断器

企业机密 Q/CAF01 电动汽车 动力性试验方法 一汽轿车股份有限公司产品部 发布

前言 为规范一汽轿车股份有限公司新开发的电动汽车进行动力性试验特制定此标准。本标准由一汽轿车股份有限公司产品部提供并归口。 本标准由一汽轿车股份有限公司产品部试制试验科负责起草。 本标准主要起草人:单承标。

电动汽车动力性试验方法 1范围 本标准适用于一汽轿车股份有限公司产品部研发的电动汽车的加速特性、最高车速及爬坡能力试验方法。 本标准适用于最大设计总质量不超过3500kg的电力驱动的电动汽车。 2引用标准 下列文件对于本文是必不可少的,。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T 3730.2-1996 《道路车辆质量词汇和代码》 GB/T 12548-1990 《汽车速度表、里程表检验校正方法》 GB/T 18386-2001 《电动汽车能量消耗率和续驶里程试验方法》 3定义 本标准采用GB/T 3730.2定义和下列定义。 3.1试验质量 整车整备质量与试验司机及试验员的质量之和。 3.2动力半径(轮胎) 指电动汽车在承受试验载荷时,轮胎变形后的有效半径。 3.3最高车速 指车辆能够在往返两个方向各持续行驶1km以上距离的最高平均车速(试验程序见7.3)。 3.4 30分钟最高车速(V30) 指车辆能够持续行驶超过30分钟的最高平均车速(试验程序见7.1)。 3.5加速性能(V1到V2) 车辆从速度V1加速到速度V2所需的最短时间(试验程序见7.5和7.6)。 3.6爬坡车速 车辆在给定坡度的坡道向上行驶超过1km的最高平均车速(试验程序见7.7)。 3.7坡道起步能力 车辆能够起动且每分钟向上行驶至少10m的最大坡度(试验程序见7.8)。 4试验条件 4.1试验应在下列环境条件下进行: 室外试验大气温度为5~32℃;室内试验温度为20~30℃;大气压力为91~104 kPa。高于路面0.7m 处的平均风速小于3m/s,阵风风速小于5m/s。相对湿度小于95%。室外试验不能在雨天和雾天进行。4.2试验仪器 如果使用电动汽车上安装的速度表、里程表测定车速和里程时,试验前必须按GB/T 12548进行误差校正。 4.3测量的参数、单位和准确度 表1规定了测量的参数、单位和准确度。

目录 1 、目的 (2) 2 、适用范围 (2) 3 、定义 (2) 4 、职责分配 (2) 5 、流程图 ........................................................ . (2) 6 、程序内容 ..................................................... .. (2) 6.1 动力电池高压连接器技术参数要求 (3) 6.1.1 高压连接器性能要求 (4) 6.1.2 高压连接器技术参数要求 (4) 6.2 高压连接器结构设计要求 (5) 6.2.1 高压连接器插座中接触件与动力电池主电路连接端设计要求 (7) 6.2.2 高压连接器插座固定于箱体面设计要求 (7) 6.2.3 高压连接器插座与插头连接触件设计要求 (7) 6.2.4 高压连接器插件的绝缘防触摸设计要求 (8) 6.2.5 高压连接器的保护壳体设计要求 (8) 6.2.6 高压连接器的防呆设计要求 (8) 6.2.7 高压连接器的防呆设计要求 (8) 6.2.8 高压连接器的高压互锁设计要求 (9) 6.2.9 高压连接器的温控互锁设计要求 (9) 6.2.10 高压连接器的动力线缆设计要求 (9) 6.2.11 高压连接器的互换性设计要求 (9) 6.3 动力电池高压连接器检验标准要求 (11) 6.4供应商送样承认要求 (13) 7、相关文件 (13) 8、相关记录 (13)

1 目的 Objectives: : 汽车产业是国民经济的重要支柱产业,在国民经济和社会发展中发挥着重要作用,随着我国经济持续快速发展和城镇化进程加速推进,今后较长一段时期汽车需求仍将保持增长势头,由此带来的能源紧张和环境问题更加突出,加快培育和发展节能汽车与新能源汽车,即是有效缓解能源和环境压力,推动汽车产业可持续的紧迫任务,也是加快汽车产业转型升级、培育新的经济增长点和国际竞争优势的战略举措。 新能源电动汽车产业正是在这一时代背景下应运而生,动力总成作为整个新能源汽车的核心,如何保证其安全稳定显得尤为重要。由于当前在动力电池高压连接器部分国内还没有发布国家标准,大多企业是执行企业标准或参照其它同类产品的标准执行,或者直接借用其它行业使用的连接器,上述原因对连接器在使用过程中的安全及互换性带来挑战。为了实现公司产品标准化和设计标准化,统一产品各个部位的设计细节,避免不合理的产品设计,减少设计错误率,工程师在设计过程中思路清晰且有据可依,品质有据可检,生产操作便捷,缩短供应商生产周期,特定此规范。 2 适用范围 Applicable Scope: : 本规范适用目前公司所有动力电池高压连接器,文件中明确规范了高压连接器的结构设计标准及高压连接器技术标准要求,但对于创新型高压连接器设计不完全适用。 3 定义 Definitions: : 3.1 动力电池高压连接器:一种借助于电信号或机械力的作用使电路内被阻断处或孤立不通的电路之间,架起沟通的桥梁,从而使电流流通,使电路实现预定的功能; 3.2 下文中所有尺寸单位默认为 MM,重量单位默认为 KG; 4 职责分配 Responsibility Dis tribution: : 4.1 产品工程部都依照标准文件的要求执行。 4.2 品质中心来料检验可以参考此规范文件对品质进行评估和检验。 4.3 采购中心可依此规范选择可满足我司技术要求的供应商。 5 流程图 Process Chart: : 无。 6 程序内容 Procedure Content: : 6.1 动力电池高压连接器技术参数要求 6.1.1 高压连接器性能参数要求

纯电动汽车高压原理设计---副本

纯电动汽车高压原理设计 一、电动汽车概述 1.1 电动汽车定义及组成 电动汽车(EV,electric vehicle)是指以车载电源为动力,由电动机驱动车轮行驶,符合道路交通、安全法规各项要求的车辆。 电动汽车区别于内燃机汽车的最大不同点是动力系统由电力驱动系统组成,电力驱动系统是电动汽车的核心,由驱动电机及其控制器、动力电源、高压配电系统和电力附件组成,电动汽车的其他装置则基本与内燃机汽车相似。 目前,电动汽车上使用的驱动电机广泛采用为永磁无刷或异步交流电机,随着电机和电机控制技术的发展,开关磁阻电机和轮毂电机等势必成为将来电动汽车驱动电机应用的方向。 目前,电动汽车上应用最广泛的动力电源是锂离子动力电池,但随着新型储能装置的发展和技术革新,类似燃料电池、金属电池、超级电池、超级电容等储能装置也将会改变电动汽车应用的进程。 1.2 电动汽车的分类 电动汽车的种类:纯电动汽车(BEV,battery electric vehicle )、混合动力汽车(HEV,Hybrid-electric vehicle)、燃料电池汽车(FCEV,Fuel cell electric vehicle)。 纯电动汽车,驱动电机的能源完全来自于车载电力储能装置——动力电池。 混合动力汽车,驱动电机的能源来自于传统或新型燃和电力储能装置。 串联式混合动力汽车(SHEV):车辆的驱动力只来源于电动机。 并联式混合动力汽车(PHEV):车辆的驱动力由电动机及发动机同时或单独供给。 混联式混合动力汽车(CHEV):同时具有串联式、并联式驱动方式。 燃料电池汽车:以燃料电池作为动力电源的汽车。燃料电池的化学反应过程不会产生有害产物,因此燃料电池车辆是完全无污染的汽车。 1.3 电动汽车的历史

《电动汽车》实验大纲 课程编码: 课程名称:电动汽车 实验总学时数/学分 适用专业:车辆工程 开课教研室:车辆工程教研室 一、实验教学的目的和要求 本课程的主要目的:通过实验使学生掌握学生纯电动汽车设计方法;通过实验使学生掌握学生混合动力电动汽车驱动系统设计方法;通过实验使学生对电动汽车能进行基本的建模与仿真。 实验课程的要求:独立完成实验步骤;掌握电动汽车设计方法。 二、实验项目名称和学时分配 三、单项实验的内容和要求(包括实验分组人数要求) 实验项目(一)纯电动汽车驱动系统设计 1.实验内容 (1)电动机类型和性能参数的选择设计; (2)蓄电池数量和容量的选择设计; (3)传动系统参数的选择及设计。 2.实验要求 (1)掌握电动汽车电机、蓄电池选择方法; (2)掌握纯电动汽车传动系统参数的选择及设计方法。 实验项目(二)串联式混合动力电动汽车驱动系统设计

1.实验内容 (1)电动机类型和性能参数的选择设计; (2)蓄电池数量和容量的选择设计; (3)传动系统参数的选择及设计。 2.实验要求 (1)了解串联式混合动力电动汽车结构特点; (2)掌握串联式混合动力电动汽车驱动系统设计方法。实验项目(三)并联式混合动力电动汽车驱动系统设计1.实验内容 (1)电动机类型和性能参数的选择设计; (2)蓄电池数量和容量的选择设计; (3)传动系统参数的选择及设计。 2.实验要求 (1)了解并联式混合动力电动汽车结构特点; (2)掌握并联式混合动力电动汽车驱动系统设计方法。实验项目四:混联式混合动力电动汽车驱动系统设计1.实验内容 (1)电动机类型和性能参数的选择设计; (2)蓄电池数量和容量的选择设计; (3)传动系统参数的选择及设计。 2.实验要求 (1)了解混联式混合动力电动汽车结构特点; (2)掌握混联式混合动力电动汽车驱动系统设计方法。实验项目(五)电动汽车整车部件的的建模与仿真 1.实验内容 (1)电动汽车整车部件建模; (2)电动汽车整车动力学建模; (3)电动汽车整车部件的仿真。 2.实验要求 (1)通过实验,掌握整车部件的建模方法; (2)通过建模,确认电动汽车整车部件的仿真结果。

纯电动汽车高压电气系统安全设计摘要:在电动汽车研发安全设计中,纯电动汽车安全设计除与传统燃油车一样考虑乘员的主动安全与被动安全外,还需重点考虑动力电池系统和高压系统安全。为解决纯电动汽车高压电系统的安全问题,文章对高压部件和高压线束防护与标识、预充电回路保护、高压设备过载/短路保护、绝缘电阻检测、动力电池电流电压检测、高压接触器触点状态检测、高压互锁电路检测、充电互锁检测、高压系统余电放电保护以及碰撞安全等高压系统潜在的安全问题提出了相应的解决方案,形成一整套完整的电动汽车高压电气系统的安全设计方案。该方案能确保电动汽车高压系统安全可靠地运行。关键词:纯电动汽车;高压电气系统;高压触点;绝缘电阻;高压互锁;碰撞安全。 现代电动汽车一般分为纯电动汽车、混合动力汽车、燃料电池电动汽车、外接式可充电混合动力汽车及增程式电动汽车。纯电动汽车是指完全由蓄电池提供电力驱动的电动汽车,工作电压高达几百伏,远远高于安全电压。且高压系统工作时放电电流有可能达到数十安,甚至高达上百安[1]。当高压电路发生绝缘、短路及漏电等情况时,会直接对驾乘人员的人身生命财产安全造成危害。 因此,在设计高压系统和对高压系统关键部件进行选型时,不仅要满足整车驱动的要求,还必须确保驾乘人员和汽车运行环境安全。因此,纯电动汽车整车的电气系统安全性已成为评价纯电动汽车安全性的一项重要指标。文章简述了某公司纯电动轿车高压电气系统的安全设计与控制策略。 1纯电动汽车电气系统安全分析 纯电动轿车电气系统主要包括低压电气系统、高压电气系统及CAN通讯信息网络系统。低压电气系统采用12V供电系统,除了为灯光照明系统、娱乐系统及雨刷器等常规低压用电器供电外,还为整车控制器、电池管理系统、电机控制器、DC/DC转换器及电动空调等高压附件设备控制回路供电; 高压电气系统主要包括动力电池组、电驱动系统、DC/DC电压转换器、电动空调、电暖风、车载充电系统、非车载充电系统及高压电安全管理系统等; CAN总线网络系统用来实现整车控制器和电机控制器、以及电池管理系统、高压电安全管理系统、电动空调、车载充电机和非车载充电设备等控制单元之间的相互通信。 纯电动汽车电压和电流等级都比较高,动力电压一般都在300~400V(直流),电流瞬间能够达到几百安。人体能承受的安全电压值的大小取决于人体允许通过的电流和人体的电