第28卷 第6期2009年6月

中国材料进展

MATER I A LS CH I NA

V ol 128 N o 16

Jun 12009

特约专栏

收稿日期:2009-06-03

通信作者:陈祥宝,男,1956年生,博士,教授,博士生导师

先进树脂基复合材料技术发展及应用现状

陈祥宝,张宝艳,邢丽英

(中航工业北京航空材料研究院,北京 100095)

摘 要:简要介绍了先进树脂基复合材料的特性,从应用的角度总结了先进树脂基复合材料体系、主要成型技术的发展现状

和趋势,回顾了先进树脂基复合材料在航空工业的应用历程,介绍了低温固化和电子束固化复合材料、结构/吸波复合材料和纳米复合材料的最新研究进展,最后依据国内航空装备发展的需求,讨论分析了国内先进树脂基复合材料的发展重点。

关键词:树脂基复合材料;航空应用;发展现状中图分类号:T B383

文献标识码:A 文章编号:

1674-3962(2009)06-0002-011

Application and Develop m ent of Advanced

Poly m erM atrix Co mposites

CHEN X iangbao ,Z HANG Baoyan ,X ING L iy i n g

(Be iji ng Institute o f A eronauticalM a teria l s ,Be iji ng 100095,Ch i na)

Abstrac:t T he characters o f adv anced po l ym er m atr i x co m po site w ere briefly i n troduced .F ro m the app lication po i nt of

v ie w,a su mm ary o f such m a teria ls ,as we ll as the current sit ua ti on and f u t ure develop m ent o f t he ir m a j o r m anu facturing

processes ,w ere g i ven .T he applica ti on history o f advanced polym er m atri x co m po sites in av iati on i ndustry w as rev ie w ed ,and the latest research results of the l ow te m perature cur i ng com pos ites ,E -bea m techno logy cu ri ng co m posites ,m i c ro -w av e abso rb i ng struc t u re com pos ites ,and nano -composites we re reported .F i na ll y the dev elop m en t emphasis o f adv anced po l ym er m a trix composite s w as analyzed and d i scussed based on the requ irem en ts o f dom esti c a ircraft deve l op m ent .Key w ords :po ly m e r m atri x co m posite ;aeronau ti c app li cation ;deve l op m ent h i sto ry

1 前 言

先进树脂基复合材料是以有机高分子材料为基体、高性能连续纤维为增强材料、通过复合工艺制备而成,具有明显优于原组分性能的一类新型材料

[1-2]

。目前广

泛应用的先进树脂基复合材料主要包括高性能连续纤维增强环氧、双马和聚酰亚胺复合材料。先进树脂基复合材料具有高比强度和比模量、抗疲劳、耐腐蚀、可设计性强、便于大面积整体成型以及具有特殊电磁性能等特点,已经成为继铝合金、钛合金和钢之后的最重要航空结构材料之一

[3-4]

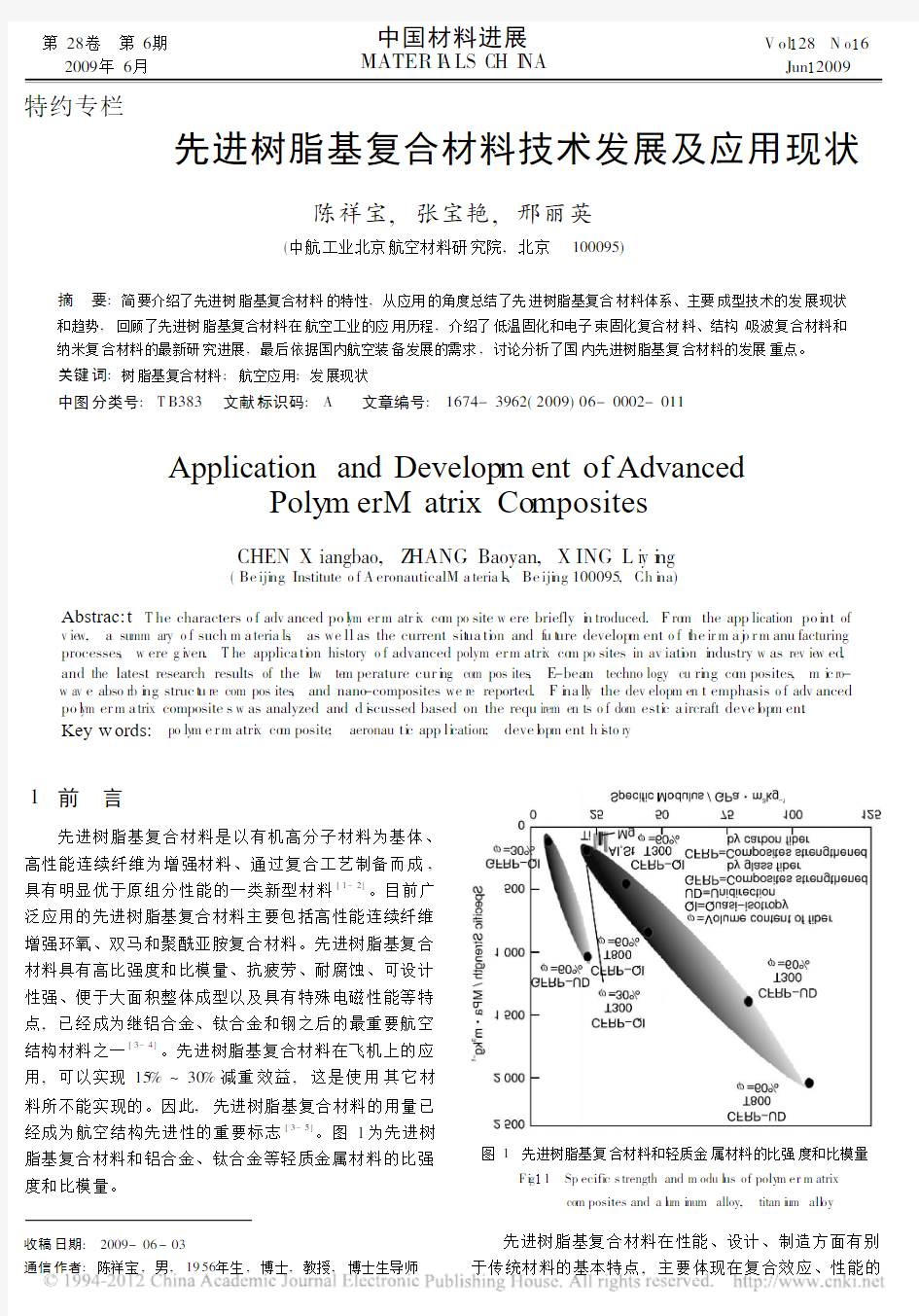

。先进树脂基复合材料在飞机上的应

用,可以实现15%~30%减重效益,这是使用其它材料所不能实现的。因此,先进树脂基复合材料的用量已经成为航空结构先进性的重要标志[3-5]

。图1为先进树

脂基复合材料和铝合金、钛合金等轻质金属材料的比强

度和比模量。

图1 先进树脂基复合材料和轻质金属材料的比强度和比模量

Fi g 11 Sp ecifi c s trength and m odu l us of poly m er m atrix

co m posites and a l um i num alloy ,

titan i um all oy

先进树脂基复合材料在性能、设计、制造方面有别于传统材料的基本特点,主要体现在复合效应、性能的

第6期陈祥宝等:先进树脂基复合材料技术发展及应用现状

可设计性、多功能兼容性和材料与构件制造的同步性等。

复合效应:复合材料中增强体和基体各保持其基本特性,通过界面相互作用实现叠加和互补,使复合材料产生优于各组分材料的新的、独特的性能。

性能的可设计性:复合材料的可设计性主要表现为可通过改变材料组分、结构、工艺等调控复合材料性能,赋予复合材料性能设计以极大的自由度。以及可以按照工程结构的使用要求,选择适当的组分材料和调整增强纤维的取向,使设计的结构重量轻,安全可靠和经济合理。

多功能兼容性:当对复合材料构件有多种功能要求时,可增减某种组分,从而在满足主要功能要求的同时又能兼顾其它功能要求。

材料与构件制造的同步性:与一般传统材料产品不同,复合材料产品不是经机械加工制造,而是构件成型与材料制造同时完成。

本文主要介绍先进树脂基复合材料体系和制造技术、新型复合材料技术的发展以及在航空领域的应用现状,并依据航空装备发展的需求,讨论分析国内先进树脂基复合材料的主要发展方向。

2先进树脂基复合材料体系

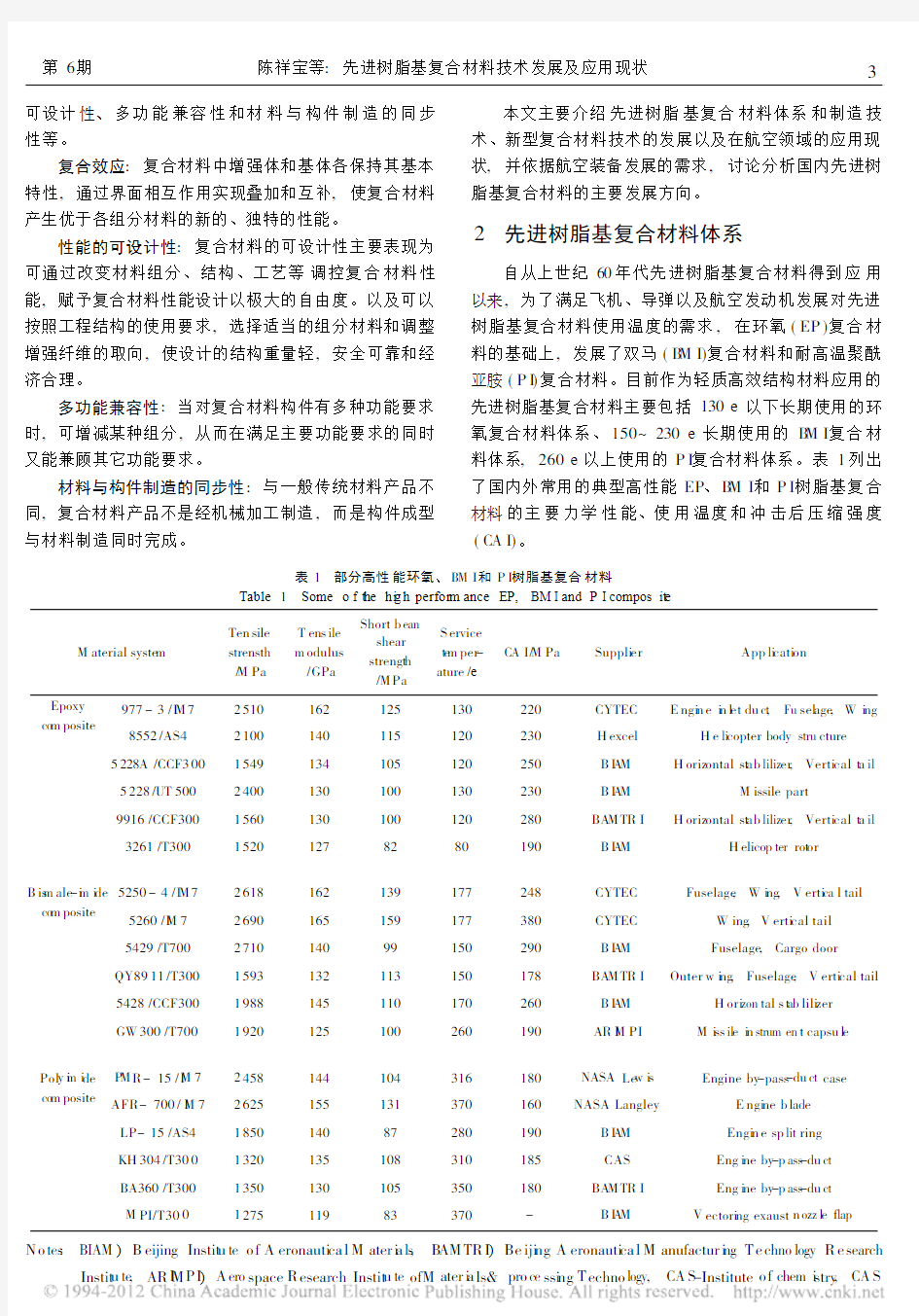

自从上世纪60年代先进树脂基复合材料得到应用以来,为了满足飞机、导弹以及航空发动机发展对先进树脂基复合材料使用温度的需求,在环氧(EP)复合材料的基础上,发展了双马(B M I)复合材料和耐高温聚酰亚胺(P I)复合材料。目前作为轻质高效结构材料应用的先进树脂基复合材料主要包括130e以下长期使用的环氧复合材料体系、150~230e长期使用的B M I复合材料体系,260e以上使用的P I复合材料体系。表1列出了国内外常用的典型高性能EP、B M I和P I树脂基复合材料的主要力学性能、使用温度和冲击后压缩强度(CA I)。

表1部分高性能环氧、BM I和P I树脂基复合材料

Table1Some o f t he hi g h perf or m ance EP,BM I and P I compos it e

M aterial syste m Ten sile

strensth

/M Pa

T ens ile

m odulus

/GPa

Short b ean

shear

strengt h

/M Pa

S ervice

t e m per-

ature/e

CA I/M Pa Suppli er App li cati on

Epoxy co m posite

977-3/I M72510162125130220CYTEC E ngi n e i n l et du ct,Fu sel age,W i ng 8552/AS42100140115120230H excel H e li copter body stru cture 5228A/CCF3001549134105120250B I A M H oriz ontal st ab liliz er,Verti cal t a il 5228/UT5002400130100130230B I A M M issile part

9916/CCF3001560130100120280BA M TR I H oriz ontal st ab liliz er,Verti cal t a il 3261/T30015201278280190B I A M H elicop ter rot or

B is m ale-i m i de co m posite 5250-4/I M72618162139177248CYTE

C Fuselage,W i ng,V erti ca l tail 5260/I M72690165159177380CYTEC W ing,V erti cal tail

5429/T700271014099150290B I A M Fuselage,Cargo door

QY8911/T3001593132113150178BA M TR I Outer w i ng,Fuselage,V erti cal tail 5428/CCF3001988145110170260B I A M H ori zon tal s t ab lili zer

GW300/T7001920125100260190AR I M PI M i ss il e i n strum en t capsu l e

Pol y i m i de co m posite P M R-15/I M72458144104316180NASA Le w i s Engine by-pass-du ct case AFR-700/I M72625155131370160NASA Langley E ngi ne b lade

LP-15/AS4185014087280190B I A M Engi n e sp lit ring

KH304/T3001320135108310185CAS Eng i ne by-p ass-du ct BA360/T3001350130105350180BA M TR I Eng i ne by-p ass-du ct

M PI/T300127511983370-B I A M V ectori ng exaust n ozz l e flap

N o tes:BIAM)B eijing Instit u te o f A eronauti ca l M ater i a ls,B AM TR I)Be iji ng A eronauti ca l M anufactur i ng T e chno logy R e search Instit u te,AR I M P I)A ero space R esearch Instit u te ofM ater i a ls&pro ce ssi ng T echno logy,CA S-Institute o f chem i stry,CA S

3

中国材料进展第28卷

高性能环氧复合材料体系主要包括低温、中温和高温固化EP 复合材料。高性能EP 复合材料具有较好的力学性能和韧性、耐环境性能以及优异的工艺性等特点,适用于制造大型飞机、直升机、无人机和通用飞机的各类复合材料结构。F-22飞机进气道等内部结构、F-35飞机机身、机翼大部分外表面、民用飞机构件(如A380和B787飞机的机翼、尾翼)等,主要使用高性能EP 复合材料制造

[6]

。

B M I 复合材料具有优良的耐高温、耐辐射、耐湿热、良好的工艺性等特点,主要用于军机使用温度高、承载大的复合材料构件,F -22飞机应用24%复合材料,其中B M I 复合材料用量为1712%,主要用于机翼、平尾、垂尾等承力结构。国内第三代和新型歼击机主要应用BM I 复合材料

[7-8]

。

PI 复合材料主要以P MR 型PI 复合材料为主,按照耐热性分为280~316e ,

350~371e 和400~420e 三代,

目前第三代P I 复合材料正在研制。耐高温P I 复合材料主要应用于高性能航空发动机的冷端部件、高速飞行器和导弹的短期耐热结构和功能结构。典型产品如发动机的外涵和进气机匣、导弹头锥和进气道整流罩等

[9-10]

。

先进飞机长寿命和损伤容限设计要求树脂基复合材料具有更高的韧性。为了提高复合材料韧性发展了各种增韧技术,从早期的橡胶、热塑性树脂本体增韧[11]

、

互穿网络增韧[12]

,发展到目前的热塑性树脂/离位0增

韧技术

[13-14]

、热塑性超薄织物协同增韧技术[15]

。采用

/离位0和塑性超薄织物协同增韧技术增韧对复合材料其他性能影响很小,但冲击后压缩强度(CA I)能够达到300M Pa 以上(图2),表明/离位0和协同增韧是高效的

增韧技术。

图2 不同技术增韧先进树脂基复合材料的韧性F i g 12 Th e toughnes s of advanced p ol y m er m atri x co m posites

us i ng d ifferen t t oughen i ng t echnology

从表1和图2可以看到,和国外相类似,国内先进

树脂基复合材料已经形成体系,部分技术(如离位增韧

技术、协同增韧技术)取得了明显的进步,具有一定的技术优势。但在以下二个方面存在明显差距:一是国内先进树脂基复合材料受到国内碳纤维性能的限制,国产碳纤维增强复合材料的部分力学性能明显低于国外T800,

I

M 7中模高强碳纤维增强复合材料;二是国内除了韧性EP ,B M I 复合材料和第一代PI 复合材料在直升机、歼击机和航空发动机上得到小批量应用外,高韧性EP 、高韧性B M I 复合材料等都没有在大型飞机和歼击机上得到批量应用,缺乏实际应用的考核和经验积累,材料成熟度低。

3 先进树脂基复合材料制造技术

依据不同类型的复合材料、不同形状的构件以及对构件质量和性能的不同要求,先进树脂基复合材料可采用不同的成型工艺。目前航空航天领域先进树脂基复合材料主要成型工艺包括:热压罐成型技术、RT M 成形技术、缠绕成型技术、拉挤成型技术、热压成型技术、自动铺放技术等。本节重点介绍复合材料制造中主要应用且技术发展明显的热压罐成型技术、RT M 成型技术和自动铺放技术的现状及最近的发展。311 热压罐成型技术

热压罐成型技术是目前国内外先进树脂基复合材料最成熟的成型技术之一,复合材料机翼、尾翼等大量承力构件都采用热压罐成型技术制造。热压罐成型技术有许多优点其它工艺无法完全替代:1于制备高纤维体积

含量复合材料;

o固化温度场和压力场均匀,复合材料

构件质量和性能稳定性优异;?成型模具简单;

?适于制

备较大面积、较复杂结构的高质量复合材料构件。但热压罐成型工艺同时存在能源消耗较大、设备投资成本较高以及制件尺寸受热压罐尺寸限制等问题。自从上世纪60年代以来,热压罐成型技术得到很大的发展,主要体现在整体成型技术发展和融入大量自动化、数字化技术[16-18]

。

图3照片示出了直径5m 、长18m 的大型热压罐。

图3 <5m @18m 大型热压罐F i g 13 <5m @18m l arge s i ze autocl ave

4

第6期陈祥宝等:先进树脂基复合材料技术发展及应用现状

复合材料整体成型技术是采用热压罐共固化共胶接技术,直接实现带梁、肋和墙的复杂结构一次性制造。整体制造技术可大量减少零件、紧固件数目,从而提高复合材料结构的应用效率,其主要优点:1减少零件数目,提高减重效率,降低制造成本;

o减少连接件数

目,降低装配成本;?减少分段和对接,构件表面无间隙、无台阶,有利于降低RCS 值,提高隐身性能。图4

是整体成型复合材料机翼壁板。

图4 整体成型复合材料机翼壁板Fig 14 The i n tegral struct u re co m posite w i ng panel

热压罐成型技术从最初的铺贴、裁剪主要依靠手工发展到和预浸料激光定位铺贴、自动裁剪等自动化、数字化技术相结合,明显提高了预浸料铺贴、裁剪的精度,进而提高了复合材料的制造效率和构件质量。热压罐成型技术的进一步发展将是和自动铺放技术相结合,满足大型复合材料构件的高效优质制造的需求。图5为预浸料铺贴激光定位(a)和自动裁剪设备(b)的照片。312 R T M 成型技术

树脂传递模塑(Res i n T ransferM ou l d i ng ,RT M )成型技术是在压力注入或/和外加真空辅助条件下,将具有反应活性的低粘度树脂注入闭合模具中并排除气体,同时浸润干态纤维结构,在完成浸润后,树脂通过加热引发交联反应完成固化,得到复合材料构件。目前已经有多种形式的RT M,如真空辅助RT M (VART M )、压缩RT M (CRT M )、树脂渗透模塑(SCR I M P )、真空渗透法(V I P)、结构反应注射模塑(SR I M )、真空辅助树脂注射(VAR I)等十多种方法

[19-21]

。RT M 制造技术适宜多品

种、中批量、高质量复合材料构件制造,具有公差小、表面质量高、生产周期短、生产过程自动化适应性强、生产效率高等优点。

RT M 技术的关键之一是适于RT M 工艺的低粘度、长使用期、力学性能优异的树脂体系。5250-4RT M B

M I 树脂和P R500RT M 环氧树脂是最典型的RT M,B M I

图5 预浸料铺贴激光定位设备(a)和预浸料自动裁剪设备(b )

F i g 15 The l aser locati ng device for p rep reg l ay -up (a)and

p rep reg au t om atic cu tti ng m ach i n e (b )

和环氧树脂体系。5250-4RT M 树脂在注射温度下粘度很低,用其制造F-22的正弦波梁(图6),制造费用减少20%,减少了50%的紧固件和加强件,5250-4RT M 树脂已用于制造F-22飞机上的200多个零件,并用于制造F-117飞机发动机进气道格栅和空空导弹的雷达罩。PR500为单组分膏状树脂,固化温度为120e ,CA I 值达到234M Pa ,疲劳性能好,

F /A -22上使用了

100多个PR500RT M /I M 7零件,用作驾驶舱支架、地板加强肋和接头等。国内已经发展了环氧3266,

5284和

B M I 6421,QY8911-?等RT M 树脂体系,其中3266已经用于飞机螺旋桨桨叶,其它树脂体系正在歼击机和大型飞机上进行验证考核

[22]

。几种典型RT M 树脂基复合

材料的主要性能见表2。

图6 RTM 成型复合材料波形梁

F i g 16 C o m posite w avef or m bea m m anu factured by RTM p roces s i ng

5

中国材料进展

第28卷

表2 典型RT M 成型复合材料的主要性能

Table 2 M ain properti e s of t he t ypical RTM p r ocess ing compos ites

Prop erti es

5250-4RT M /I M 7-6K -4H S W eave

PR500/I M 7-6K-4H S W eave

6421/T3003266/G827QY8911-?/T300Long it ud i na l ten sile strengt h /M Pa 6811007167016391425Long i tud i nal tens il e m odu lus /GPa

7683143-137Longit u dinal co m pressive streng t h /M Pa 847758-10501188Longitud i nal fiexu ral strength /M Pa 1103110317301580

1830

Lon git ud i n al fl exu ralm odu l u s/GPa 72.473138124Sh ort b ea m shear strength /M Pa 821881928598C o m press i on strength after i m pact/M Pa 220317--175Long t er m servi ce(h i ghest)te m perat u re /e

177

121150

70

150A pp li cati on W i ng Sp ar ,R i b,Rado m e

F ra m e ,Vertical

tail s p ar /ri b

R ear edge regu la P rope ll er b l ad e

M is s ile fram e Supp li er

C yt ec

3M

B I AM

B I A M

BA M TR I

RT M 技术的另一关键是树脂流动过程模拟技术。通过树脂流动过程的数值模拟,可以了解树脂在模具内的流动状态,进而指导和优化模具设计,缩短研制周期,提高成型质量。国内在RT M 树脂流动模拟技术方面取得了很大的进步,建立了具有RT M 工艺3D 构件模

拟,多种有限元网格剖分形式,注射口、溢料口位置、大小、方式等自主设定,可输出树脂流场和压力场,可以进行变渗透率模拟和变粘度场模拟的/先进树脂基复合材料模拟优化技术系统0[23]。图7为带工字平板结构二维RT M

流动模拟及其验证结果。

图7 带工字平板结构RTM 成型过程树脂流动模拟及验证结果

F i g 17 RT M process i ng s i m u l ation and vali d ati on res u lt o f

t h e res i n fl o w w it h /I 0shap e p l ate stru cture

313 自动铺放技术

自动铺放技术包括预浸料自动铺带技术和纤维自动铺放技术,前者适合铺放形状相对比较简单的复合材料构件,后者可以铺放形状复杂的复合材料整体结构。自动铺带技术具有铺放效率高、纤维取向偏差小、铺层间隙控制精度高以及材料利用率高等优点,已广泛应用于复合材料机翼壁板、尾翼壁板等大型复合材料构件的制造

[24-25]

。图8表示自动铺放技术的铺放效率。

自动铺放技术的关键是自动铺放设备。波音公司、C i nci natiM ach i ne 公司与Cytec 公司于上世纪70年代中期联合研制自动铺带机,

1983年第一台商用铺带机进

入生产领域,现已发展到第3代自动铺带机,铺带时可自动加热,逐层压实,并带有激光控制铺带定位系统

[25]

。南京航空航天大学在2006年研制了自动铺带和

铺丝原理样机,之后又发展了工程样机。北京航空制造工程研究所通过国际合作,高起点的研制复合材料自动

6

第6期陈祥宝等:

先进树脂基复合材料技术发展及应用现状

图8 不同铺放技术的生产效率比较

F i g 18 Th e comp arison of p roduc i ng effi ciency w i th d iff erent

p rep reg lay -up or fi ber p l aci ng techn i ques

铺带设备,目前相当于国外第3代铺带机的自动铺带设备(图9)已经开始调试试用。北京航空材料研究院在预浸带铺带适宜性方面开展了研究工作,建立了预浸带粘性和可铺性的关系,正以歼击机和大型无人机机翼为应用对象开展复合材料铺带技术研究,可以预期在大型飞机和新型歼击机复合材料构件研制中自动铺带技术将得

到应用。

图9 复合材料自动铺带设备F i g 19 An auto m atic tape l ay -up m ach i n e

纤维自动铺放技术是在自动铺带+纤维缠绕基础上发展起来的。纤维自动铺放技术特别适于制造形状复杂的零件,具有制造效率高、材料利用率高、零件质量好、生产成本低、可整体成形复杂形状复合材料构件等特点。纤维自动铺放技术于上世纪90年度末应用于机身(图10)、进气道(图11)、后压力框以及发动机短舱等复合材料构件的制造

[26]

。

4 新型树脂基复合材料技术

411 低温固化复合材料技术

先进树脂基复合材料成本过高已经成为扩大应用的

瓶颈,复合材料低成本技术是当前研究的一个热点问

图10 B787复合材料前机身

F i g 110 B787co m pos ite for w ard f u sel age

图11 F-35复合材料进气道Fig 111 F-35co m posite duct s k i n s

题。美国在20世纪末实施了多个低成本复合材料研究发展计划,主要包括:低成本复合材料设计和制造、低成本复合材料工艺、先进复合材料技术、低成本复合材料、经济可承受复合材料技术计划,其中低温固化复合材料技术是一项重要研究内容。复合材料的低温固化技术通常指固化温度小于100e ,可以自由状态下进行高温后处理的复合材料技术。复合材料低温固化技术可以

大大降低主要由昂贵的成型模具、高能耗设备和高性能工艺辅料等带来的高费用。此外,低温固化复合材料构件的尺寸精度高、固化残余应力低,适于制备复杂形状的大型复合材料构件。

低温固化高性能复合材料技术研究始于上世纪90年代,ACG (A dvanced Co m pos ites Group)研制了LT M 10和LT M 40系列低温固化高性能复合材料,并应用于X

-34复合材料机翼等航空复合材料构件[27-28]

。H excel 和3M 公司在美国空军材料实验室资助下进一步发展了低温真空压力固化树脂体系46-1,639-07,HX -

1567和PR -377

[27-29]

,主要用于复合材料结构修补,

C ytec 公司发展了60~70e 真空压力固化的树脂体系C yco mX5215,获得了低孔隙率且性能优良的复合材料[30-31]。北京航空材料研究院通过合成固化温度(80e )下高活性、室温存贮下低活性的新型潜伏性固

7

中国材料进展第28卷

化剂,根据分子结构和力学性能、耐热性的关系,通过综合优化发展了具有良好工艺性和耐热性的LT 系列低温固化高性能复合材料体系,并应用于无人机复合材料

机翼(图12)、大型飞机复合材料方向舵和腹鳍等,实现复合材料构件成本降低25%~40%

[32]

。表3列出了

部分低温固化高性能环氧复合材料的性能。

表3 部分低温固化高性能环氧复合材料性能

Table 3 The properties of some lo w t e m peratur e curi n g co m posit es

Properti es LTM 45/AS4C

Cycom l 5215/T300w eave

HX-1567/T300

LT-03A /CCF300

LT -03A /T700

0b Ten sile strength /M Pa 18194941181152725040b Ten sile modu l us /GPa 146501161331240b Co m p res s i ve/M Pa 1101440/108711610b Co m p res s i ve m odu l us /GPa 12950/131112Flexu ral strengt h /M Pa //157415351483Sh ort b ea m shear s trength /M Pa

//9585187612Cu ri ng te mp erature/e

656580-9575-85

75-85App li cati on UAV W i ng UAV Part S truct u re rep ai r Rudder ,A ileron(flap)

UAV W i ng Su ppli er

ACG

Cytec

HEXCEL

B I A M

BI

AM

图12 大型无人机低温固化复合材料机翼

Fig 112 A b i g siz e UVA w i ng fabricated by t h e LT -03A comp os it e

412 电子束固化复合材料技术

电子束固化技术是辐射固化技术的一种,其相对于

热固化具有许多优点:1可以实现室温/低温固化,材料固化收缩率低,利于减小固化残余应力,提高尺寸制件精度;

o可以采用低成本的辅助材料;

?固化速度

快,制造周期短;

?适于制备大型复合材料构件;?显

著节约能源,污染低。

一些军用和民用飞机正受益于电子束固化技术。美国橡树岭制造技术中心和美国空军采用电子束固化复合材料研制了T-38喷气教练机风挡框;ACS I ON 公司与洛.马公司的臭鼬工厂正在从事X-33的液氢和液氧箱的生产,其尺寸可以达到30m @16m,用电子束固化可以降低成本35%,此外AC SI ON 公司采用电子束固化为西班牙航天局生产要求尺寸高度稳定的复合材料卫星反射器

[33-34]

。北京航空材料研究院研制成功EB-99系

列电子束固化复合材料体系,综合力学性能达到热压罐

固化复合材料相当的水平[35]

。

电子束固化技术和自动铺放、缠绕、RT M 、编织和拉挤等多种成型工艺结合可进一步降低复合材料制造成本。在自动铺带时通过位于铺带头上方的电子枪照射,使预浸料原位固化。由于自动铺带原位固化,电子束仅需穿透几层预浸带,因而可以采用低能电子枪(~013M e V )。诺格公司用自动铺带电子束原位固化生产了C -17运输机的水平安定面,以生产100件估算,采用/原位0电子束技术比热压罐成型技术成本降低22%[35]

。

413 结构吸波复合材料技术

结构吸波复合材料同时具有承载能力和吸波性能的结构功能一体化复合材料,国外先进的隐身飞机开始大量应用结构吸波复合材料。结构吸波复合材料主要有如下两种形式:1纤维增强层合结构吸波复合材料。通常由透波层、损耗层和反射层等多个不同结构层次,多达

8

第6期陈祥宝等:先进树脂基复合材料技术发展及应用现状

十几层或数十层材料组成,具有吸波频带较宽的特点。北京航空材料研究院研制的碳纤维和K evlar 纤维混杂增强层合结构吸波复合材料,当厚度(410?011)mm,在8~18G H z 的反射率[-10dB ,并且具有较高的力学性能;o夹层结构吸波复合材料。夹层或夹芯结构吸波复合材料主要以透波性能好、强度较高的玻璃纤维或有机纤维增强复合材料作为面板,其芯材为浸渍有吸波介质的蜂窝或泡沫。北京航空材料研究院研制的A 夹层结构吸波复合材料和C 夹层结构吸波复合材料,在2~4GH z 频率范围内反射率小于-6dB ,

4~6GH z 频率范

围内反射率小于-8dB ,6~8GH z 频率范围内反射率小于-10dB,8~18GH z 频率范围内反射率小于-12dB ,具有优异的宽频吸波性能

[36-37]

。

为了满足航空装备发展的要求,结构吸波复合材料需要进一步提高低频吸波性能、使用温度和力学性能,因此结构吸波复合材料研制必须引入新的吸波机制,发展耐高温树脂基体和使用性能更高的增强材料。414 碳纳米管改性复合材料

碳纳米管改性复合材料已经成为先进复合材料技术研究最活跃的前沿领域之一。碳纳米管改性连续纤维增强复合材料将在保持复合材料优异的比强度、比模量和可设计性强的基础上,力学性能和导电导热性进一步提高。美国WR I G H T P ATTERSON 空军基地与代顿大学研究所(UDR I )联合研制了电导率在10-6

~102

S /c m 之间可调的碳纳米管改性树脂基复合材料,

Z 向导热系数也

由013W /m #K 左右提高到110W /m #K 左右,并且具有力学性能优异、耐久性好以及低温可加工性等优点。北京航空材料研究院通过在碳纤维增强复合材料中引入

纳米碳管显著提高先进树脂基复合材料Z 方向的导电性(Z 向电导率大于10

-10

S /c m,表面电阻<1010

8/t )和

导热性(Z 向导热系数为110W /m #K 左右)[38-39]

。

目前纳米复合材料研制中还存在一些关键技术有待

解决

[40-43]

,主要包括如下几个方面:1纳米材料的分

散技术。由于纳米颗粒间范德华力的强烈作用使粒子间的团聚现象明显,使纳米粒子很难均匀分散于树脂基体中。目前已经发展了低速剪切、高速剪切、超声分散以及添加工艺改性剂等多种方法,上述方法一般需要添加溶剂进行分散,溶剂的加入明显影响了工程应用。o纳米材料与树脂基体的界面问题。由于纳米碳管等材料表面主要为碳烯层,与有机基体之间的界面结合较弱,因而需要发展碳纳米管表面改性方法以提高碳纳米管与基体之间的界面性能。?纳米材料的定向排列技术。为了显著提高碳纳米管的改性效果,需要将碳纳米管进行定向排列。但由于纳米碳管尺寸小,难以定向排列,目前还难以做到对碳纳米管取向的有效控制。

5 先进树脂基复合材料技术在航空工业的应用

先进树脂基复合材料在应用过程中不断积累应用经验,提高技术水平,完善配套技术,从非承力构件整流蒙皮逐渐发展到承力构件尾翼、机翼,从简单结构层合壁板,逐渐发展到整体复合材料结构尾翼和机翼。图13是空客公司大型客机应用先进腊荃复合材料的历程。

先进树脂基复合材料在飞机上的应用可以实现15%~30%减重,可有效降低飞机的结构重量,提高飞

机的机动性能和有效载荷等。飞机结构复合材料化已经

图13 空客不同机型树脂基复合材料的应用状况

F i g 113 A ppli cati on h istory res i n -bas ed co m posite ofA i rbu s civil a i rcrafts

9

中国材料进展第28卷

成为趋势,先进树脂基复合材料已经成为不可缺少的关键航空结构材料。从上世纪90年代开始,先进战斗机大量使用先进树脂基复合材料,如F-22飞机复合材料的用量达到约25%,F -35复合材料用量达到35%,主要应用包括机翼、机身、尾翼等主要承力构件。图14为国外先进战斗机复合材料的用量

[4]

。

图14 国外先进战斗机复合材料的用量

F i g 114 Th e co m pos i te m aterial usage on forei gn m ilitary aircrafts

先进树脂基复合材料在民用飞机的应用从2003年用量得到了跨越发展,空客公司的A380宽体客机复合材料的用量增加到24%,波音公司的B 787飞机复合材料用量达到约50%,空客公司在研的A350X W B 复合材料用量将达到52%。图15为先进树脂基复合材料在国外民用客机的应用情况

[4-43]

。

图15 国外民用客机复合材料的用量

F i g 115 Th e compos i te m ateri al u s age on forei gn ci v il aircrafts

随着国内先进树脂基复合材料性能的提高,制造技术的不断成熟,配套无损检测和装配等技术的完善,国内先进树脂基复合材料在直升机、歼击机和大型飞机得到相当的应用。歼击机复合材料的用量已经达到6%~9%,主要包括机翼、平尾、垂尾、前机身、鸭翼、襟

副翼、腹鳍等;直升机复合材料用量达到25%~33%,

主要包括旋翼系统和机身结构。先进树脂基复合材料机翼、平尾、垂尾、鸭翼、直升机机身、尾段等复合材料构件已经实现批量生产。图16为目前国内先进树脂基复合材料在不同飞机上的用量情况。此外,当今世界能源短缺,节能和新型能源开发成为焦点,交通运输、风力发电、海上石油开采等领域对先进树脂基复合材料的需求迫切,先进树脂基复合材料应用领域将进一步拓展。

图16 国内先进树脂基复合材料在不同飞机的应用F i g 116 The app li cati on of co m posite on do m esti c aircrafts

6 结 语

先进树脂基复合材料从上世纪60年代开始得到应用以来,已经逐步走向成熟,大量应用不但减轻了结构重量,而且通过气动剪裁设计可解决飞行器颤振等问题,有效地提升了航空装备的性能,已经成为航空航天领域不可或缺的关键材料之一。同样,先进树脂基复合材料具有在未来持续发展的潜力。美国科学院在2003年/面向21世纪国防需求的材料0研究报告中指出,在2020年前,唯有复合材料具有提升性能20%~25%的潜力。碳纳米管等新型增强材料的出现及结构功能一体化复合材料的发展,预期新型树脂基复合材料性能将得到质的飞跃。

国内先进树脂基复合材料经过30年多的发展,初步形成了满足目前航空航天装备研制所需的复合材料体系,成形和配套技术逐渐成熟,应用经验不断积累,实现了复合材料构件在歼击机的批量应用,先进树脂基复合材料已经成为支撑新型歼击机、大型飞机研制不可缺少的关键材料技术。为了全面满足新型歼击机、大型飞机等航空装备发展的需要,先进树脂基复合材料应重点加强以下研究。

(1)发展高韧性复合材料和新型高效整体结构,提高复合材料应用的减重效率。国内先进树脂基复合材料

10

第6期陈祥宝等:先进树脂基复合材料技术发展及应用现状

目前的减重效率一般20%左右,明显低于国外25%以上的减重效率,其主要原因是复合材料性能有待提高,复合材料构件整体性差。因此要重点牵引T800级国产高强中模碳纤维研制,发展高韧性、高强中模碳纤维增强树脂基复合材料及复合材料整体成型结构,以使复合材料应用的减重效率提高到25%以上甚至达到30%。

(2)突出强调发展低成本复合材料,提高复合材料应用效能。先进树脂基复合材料大量应用的主要障碍之一是成本过高。应进一步发展和应用复合材料制造过程模拟与优化技术、RTM(VAR I)、RF I、树脂渗透等成形技术、复合材料低能固化技术,为实现新型歼击机和大飞机复合材料构件的低成本制造及提高复合材料的应用效能奠定基础。

(3)积极发展自动化和数字化制造技术,提高大型复合材料构件制造效率和质量。积极研制或引进设备,尽快开展自动铺放技术研究,实现新型歼击机和大型飞机复合材料构件自动铺放制造。大型复合材料构件对模具的变形度、精度、使用方便性和储热性能等有更高的要求,应高度重视大型复合材料构件成形模具技术,尽快开展大型复合材料构件成形模具技术研究,以支撑大型复合材料构件的高效研制。

(4)高度重视结构/吸波等多功能复合材料和纳米复合材料技术的发展,满足未来新型航空装备发展的要求。结构/吸波等多功能复合材料和纳米复合材料技术是未来新型飞机提高其性能和生存力的关键材料。应加强纳米复合材料的研究,以大幅度提升复合材料的性能。高度重视结构吸波等多功能复合材料的发展,引入新的吸波机制,提高吸波效率,拓展吸波频带,提高结构吸波复合材料的力学性能和使用温度,使其满足新型航空装备信息化发展的需求。

(5)强调复合材料/工程化0技术、使用维护技术和积累应用经验,加速促进复合材料产业的形成。遵循复合材料/材料和构件0同步形成和复合材料技术是集材料、工艺和设计一体化的综合交叉的技术特点,开展以复合材料构件为对象的工程化技术研究,完善包括设计技术、材料技术、成形工艺、性能表征和质量控制技术的复合材料技术体系,促进复合材料技术成果的快速转化和应用,支撑复合材料产业的形成。

参考文献R e fe r en ces

[1]Y iX iaos u(益小苏),Du Shany i(杜善义),Zhang L itong(张立

同).Ch inese M a teria l Eng i nring Cere m ony(10):Co m posite E n-

g i n e ring(中国材料工程大典,第10卷:复合材料工程)

[M].Be ij ng:Ch e m i ca l Indu stry Press,2006.

[2]C hen X iangb ao(陈祥宝).H and book of P ol ym e r M a t ri x C o mpos-

ites(聚合物基复合材料手册)[M].Beijing:Ch e m ical Industry Press,2004.

[3]Chen Sh aoji e(陈绍杰).复合材料技术与大飞机[J].A ero-

nau tics A ct a(航空学报),2008,29(3):605-610.

[4]L i u Daijun(刘代军),Chen Yali(陈亚莉).先进树脂基复合

材料在航空工业中的应用[J].M a teri a le E ng i nnering(材料工程),2008(Supp.l1):194-198.

[5]Du Shanyi(杜善义),复合材料和航空航天[J].C o mposite

M ateri a ls A ct a(复合材料学报),2008,22(1):1-7.

[6]Chen Y ali(陈亚莉).复合材料在飞机上的新应用[J].R epa ir

Technology and Eng i n e ring(航空维修与工程),2005(3):31 -32.

[7]L i ang Guoz heng(梁国正),Gu Yuan juan(顾媛娟).B is ma lei m-

i d e Re sin(双马来酰亚胺树脂)[M].Be iji ng:Che m ical Indus-

try Press,1994.

[8]Zhao Qusen(赵渠森),W ang J i ngcheng(王京城).高性能

9511双马树脂及其复合材料应用[J].F ibre Co m posite(纤维复合材料),2001(4):3-9.

[9]Il ha m M okhtar,i Cori n e Bas,Catheri ne M aresti n.Syn t h es i s and

Characterizati on of C rosslink ab l e Po l yi m i d es[J].E uropean P oly-m e r Jou rna l,2008,44(3):832-841.

[10]Ch en X i angbao(陈祥宝),Fu Y i ng(傅英).P-15聚酰亚

胺复合材料研究[J].Composit e M a teri a ls A ct a(复合材料学报),1998,12(1):7-12.

[11]W il k i n si n S P.R eacti ve B lends of Am orph ous Fun cti onalized

E ngi n eeri ng Ther m op lasti cs and B is m alei m i de/d iall y l B is phen o-l

A Resins f orH i gh Perf or m ance C o m pos iteM atrices[J].Interna-

tiona lSAM PE S y m posi um,1991,36:482-495.

[12]S tei ner Pau lA,B rown e J M.D evel opm en t of Fa il ure Res i s t ant

B is m alei m i de/carbon Compos i te[J].SAM PE J,1987(3/4),

8-14.

[13]Ch eng Qun feng,Fang Zh engping,Y iX iaos u.E x-S it u Concept

for Toughen i ng the RT M ab le B M I M atri x Compos it e.p art?.

I m provi ng t h e Interl a m i nar Fracture Tough enss[J].Jou ral of Ap-

p lie d P ol ym er Sc i ence,2008,109:1625-1634.

[14]Ch eng Qun feng,Fang Zh engping,Y iX iaos u.E x-S it u Concept

forT ough en i ng t h eRT M ab le BM IM atri x C o m posite.ò.I m pro-v i ng t h e C o m pression after I m pact[J].Jou ral of Appli ed P oly-m e r S cie n ce,2008,108:2211-2217.

[15]X i ng L i y i ng(邢丽英),L i B i ntai(李斌太).A In te rlam inar

T ough e n ss Technology of P ol ym erM a tri x Composit es(一种树脂基复合材料层间增韧方法):C h i na,200810075870[P].

2008-06-27.

[16]Ch en X i angbao(陈祥宝).The M anufacturi ng Technology of Ad-

vance d P ol ym erM atri x Co m posites(先进树脂基复合材料制造技术)[M].Beiji ng:Ch e m i cal Indu stry Press,2004.

[17]L iW ei(李薇),Yang N annan(杨楠楠),Gao D a w ei(高大

伟).数字化技术在复合材料构件研制中的应用与研究

[J].A e ronau tic a lM anufa ct u ri ng T e chnology(航空制造技术),

11

中国材料进展第28卷

2006(3):32-37.

[18]Q iao D ong(乔东),H u H ong(胡红).树脂基复合材料

成型工艺研究进展[J].P lastic Indu st ry(塑料工业),2008

(6):11-17.

[19]Ruu d Na.Rap i d Tooli ng f or Resi n Transfer M ou l d i ng,RTM

[C]//P rocee d i ng s of t he S ixt h In t erna tiona l Conference on Rapi d

P rotot yp i ng.Dayton:[s1n],1995:205-215.

[20]B rouw er W D,van H erp t ECFC,Labordus A.Vacuum I n jec-

ti on M ou l d i ng for Large S truct u ral App lications[J].C o mposites P artA-Appli ed S cience and M anufac t uring,2003,34(6):551

-558.

[21]Suh J D,L ee D G.M anu f act u re of Compos i te S cre w R ot ors f or

A ir C o m pressors by RT M Process[J].J ourna l of M a teri a ls P ro-

cessi ng T ec hnology,2001,113(1-3):196-201.

[22]Y i X i aos u(益小苏).R eserc h e and Develope m e n t of Advance d

Co m posites(先进复合材料技术研究与进展)[M].Beiji ng:

Defance Indu st u re Press,2006.

[23]Ch en X i angbao(陈祥宝).T he S i mu lation and Opti m iza tion

Technology o f Advan ce d P oly m er C o mp osites(先进树脂基复合

材料制造模拟与优化技术)[M].B eiji ng:C he m i cal Indu stry

Press,2006.

[24]X iao J un(肖军),L i Yong(李勇),L i J i an long(李建

龙).自动铺带技术在大型航空复合材料结构中的应用

[J].Aeronautica lM anufac t uring Tec h nol ogy(航空制造技术),

2008(1):50.

[25]M ichael G ri m s h a w.Tape L ayi ng L arge Composit e S tructures

[M].C i n ci nnat:i C i ncinnatiM ach i n e P ress,2004.

[26]Sh i rinzadeh B,A li ci G,Foong C W,e t a l.Fabricati on Process

of Open Surfaces by Robotic Fi b re Place m en t[J].R obotics and Compu ter-In te grate d M anufac t uri ng,2008,20:17-28.

[27]Jackson K.Low T e m perat u re C uri ng M aterials:t h e Nex tGen er-

ati on[C]//43t h In terna ti ona l SA M PE Symposi um.Long Beach:

DES tech Press,1998,43:1-8.

[28]Chris R idgard.A fford ab l e Produ cti on of C o m posite Parts us i ng

Lo w Te m perat u re Cu ri ng P rep regs[C]//42t h In terna ti onal SA M PE Symposi um.Long Beach:DES tech P ress,1997,42:

147-161.

[29]Frank Lee.Fro m49-1to HX1567D evelopm ent of a l ow E nergy

C o m pos ite Repair Syste m[C]//35th In t erna tional SA M PE Sympo-

si um.Long Beach:DE Stech Press,1990,35:2202-2215.

[30]Guo Feng Xu,Li n as R epek a,Jack Boyd.Cycom X5215-an

Epoxy Prepreg t h atCu res Vo i d Free ou t of Autocl ave at lo w Te m-p erature[C]//43t h In terna ti onal SA M PE Symposi um,Long

B each:DES tech Press,1998,43:7-19.

[31]Jack B oyd and Rob i n K.M as k el.l Product of Des i gn f or l ow

C ost M anu facturi ng of C o m posites f or A erospace App li cati ons

[C]//46t h Interna tiona l SA M PE Symposi um.Long Beach:

DES t ech Press,2001,46:898-907.

[32]L i B i n t a i(李斌太).R esearc h of S hap i ng Technology of L arg e-

S cale C o mposite S t rect u rea lC o mp onent(大型复合材料构件成型技术研究)[R].B eiji ng:Be iji ng In stit u te ofAeronauti csM ate-ri als,2006.

[33]V ast ava R B.An A ss ess m en t of E-Beam Technol ogy for A ircraft

A ppli cati ons[C]//43t h In terna ti onal SAM PE Symp osi um.Long

B each:DES tech Press,1998,43:1681-1690.

[34]Ch en Yali(陈亚莉).低成本复合材料技术的新进展[J].

R e pa i r Technolo g y and E ng ineri ng(航空维修与工程),2001

(1):28-29.

[35]Chen X i angbao(陈祥宝).The L ow C ostT ec h nol ogy of C o mp os-

ites(低成本复合材料技术)[M].Beiji ng:C he m i cal Industry Press,2005.

[36]X i ng L i yi ng(邢丽英).S t ea lt h M a t erials(隐身材料)[M].

B eiji ng:

C he m i cal I n du st u re Press,2004.

[37]X i ng L i y i ng(邢丽英),Jiang Sh i cai(蒋诗才),L iB i ntai(李斌

太).含电路模拟结构吸波复合材料[J].C o mp osite M ateri a-l e Ac t a(复合材料学报),2004,21(6):27-33.

[38]Thostenson E T,L iW Z,W ang D Z.C arbon Nan ot ube/carbon

F i berH ybrid M u lti scal e Compos i tes[J].J Appl P hys,2002,

91(9):6034-6037.

[39]Zhang Baoyan(张宝艳).S t udy o f H i g h P erform e nce E lectri ca l

and H eat C onductive C o mposites(高性能导电导热复合材料研究)[R].B eiji ng:Beiji ng In stit u te of A ero nau tics M at eri a l s,2007.

[40]C iL,Suhr J,Pu s hpara jV.C on ti nuous Carbon Nan ot ube R ei n-

forced Com pos it es[J].Nan o L e tt,2008,8(9):2762-

2766.

[41]H e X D,Zhang F H,W ang R G.P reparati on o f a Carbon

Nan ot ube/carbon Fi b er m u lt-i S cale Rei n force m en t by Grafti ng M u lt-i W all ed Carbon N anotubes on t o the F i b ers[J].Ca rbon,

2007,45(13):2559-2563.

[42]H i n ri ch s en J.A380-Flags h i p A ircraft f or the N e w Cen t u ry[J],

SAMPE J ourna l,2002,38(3):8-12.

12

先进制造技术的发展及体系结构 目录 摘要 (3) 关键词 (3) 1 知识经济条件下制造业的发展 (3) 1.1 制造系统的定义和内涵 (3) 1.2 制造业的发展 (3) 1.3 制造业的变革及挑战 (3) 2 先进制造技术的技术构成及特点 (4)

2.1 先进制造技术的定义 (4) 2.2 先进制造技术的技术构成 (4) 2.3 先进制造技术的特点 (4) 3 先进制造技术的分类 (5) 4 先进制造技术在国内外的发展 (5) 4.1 发达国家制造业的发展 (5) 4.2先进制造技术在我国的发展 (5) 5 先进制造技术的发展趋势及技术前沿 (6) 5.1 先进制造技术的发展趋势 (6) 5.2 先进制造技术的技术前沿 (6) 6总结 (6) 参考文献 (7)

先进制造技术的发展及体系结构 摘要:介绍了什么是先进制造技术,阐述了在当今社会条件下先进制造技术的 重要作用,综述了国内外先进制造技术的发展,讨论了先进制造技术的内涵、特点、体系结构及分类,指出我国先进制造技术的优先发展方向。 关键词:制造业;制造系统;先进制造技术 1 知识经济条件下制造业的发展 1.1 制造系统的定义和内涵 制造系统是制造业的基本组成实体。制造过程及其涉及的硬件、软件和人员组成的一个将制造资源转变成产品的有机整体,称为制造系统。制造系统从结构、功能、过程三个方面又有各自不同的定义。制造技术是完成制造活动所需的一切手段的总和。 1.2 制造业的发展 在知识经济条件下,制造业正在发生质的飞跃,制造业成为参与市场竞争的主体,是国民经济的支柱产业。知识经济对制造工业的影响表现在对产品和消费观念的改变,产品设计和制造过程的数字化和智能化,以及经营和制造活动的全球化等。越来越多的人认识到一个没有工业基础和制造业的城市是没有根基的城市。 1.3 制造业的变革及挑战 科学技术的发展和市场需求的不断变化,促进制造业生产规模沿着“小批量"少品种大批量"多品种变批量”方向发展,资源配置沿着“劳动密集-设备密集-信息密集-知识密集”的方向发展,生产方式沿着“手工-机械化-刚性流水自动化-柔性自动化-智能自动化”方向发展。 传统的制造业是建立在规模经济的基础上。靠企业规模、生产批量、产品结构和重复性来获得竞争优势的,它强调资源的有效利用,以低成本获得高质量和高效率。但这种条件不能满足当今市场对产品花色品种和交货期的要求,为此工业经济时代对传统制造业提出了严峻的挑战。其特点是:产品生命周期缩短;用户需求多样化;大市场和大竞争;交货期成为竞争的第一要素;信息化和智能化;人的知识、素质和需求的变化;环境保护意识的增强与可持续发展。这些都促进

树脂基复合材料在建筑工业中的应用 建筑工业在国民经济中占有很重要的地位,不论是哪一个国家,建筑工业望远是国民经济的支柱产业之一。随着社会的进步,人们对居住面积、房屋质量和娱乐设施等提出越来越高的要求,这就是推动建筑工业改革发展的动力。 建筑工业现代化的发展方向是:改善施工条件,加快建设进度,降低成本,提高质量,节约能源,减少运输,保护耕地,保护环境和提高技术经济效益等。为了达到此目的,必须从改善现有的建筑材料和发展新型建筑材料方向着手。 在建筑工业中发展和使用树脂基复合材料对减轻建筑物自重,提高建筑物的使用功能,改革建筑设计,加速施工进度,降低工程造价,提高经济效益等都十分有利,是实现建筑工业现代化的必要条件。 1、树脂基复合材料的建筑性能 (1)材料性能的可设计性树脂基复合材料的性能可根据使用要求进行设计,如要求耐水、防腐、高强,可选用树脂基复合材料。由于树脂基复合材料的重量轻,制造方便,对于大型结构和形状复杂的建筑制品,能够一次成型制造,提高建筑结构的整体性。 (2)力学性能好树脂基复合材料的力学性能可在很大范围内进行设计,由于选

用的材料不同,增强材料的铺设方向和方向差异,可以获得性能判别很大的复合材料,如单向玻纤增强环氧复合材料的拉伸强度可达1000MPa以上,比钢(建筑钢)的拉伸强度还高,选用碳纤维作增强材料,制得的树脂基复合材料弹性模量可以达到建筑钢材水平,而其密度却比钢材小4~5倍。更为突出的是树脂基复合材料在制造过程中,可以根据构件受力状况局部加强,这样既可提高结构的承载能力,又能节约材料的减轻自重。 (3)装饰性好树脂基复合材料的表面光洁,可以配制成各种鲜艳的色彩,也可以制造出不同的花纹和图案,适宜制造各种装饰板、大型浮雕及工艺美术雕塑等。 (4)透光性透明玻璃钢的透光率达85%以上(与玻璃相似),其最大特点是不易破碎,能承受荷载。用于建筑工程时可以将结构、围护及采光三者综合设计,能够达到简化采光设计,降低工程造价之目的。 (5)隔热性建筑物的作用是能够防止由热传导、热对流引起的温度变化,给人们以良好的工作和休息环境。一般建筑材料的隔热性能较差,例如普通混凝土的导热系数为1.5~2.1W(m?K),红砖的导热系数为0.81 W(m?K),树脂基复合材料的夹层结构的导热系数为0.05~0.08 W(m?K),比普通红砖小10倍,比混凝土小20多倍。 (6)隔音性隔音效果好坏是评价建筑物质量的标准之一。但传统材料中,隔音效果好的建筑材料往往密度较大,隔热性差,运输和安装困难。树脂基复合材料

先进制造技术及其发展 Xxxx (xx大学 xx学院江苏xx xxxxx) 摘要:对先进制造技术的起源、内涵进行了介绍。概述了先进制造技术(AMT)的体系结构和分类。提出先进制造技术向集成化、柔性化、网络化、信息化、虚拟化、智能化、绿色化、制造全球化等方向的发展趋势。[1] 关键词: 先进制造技术;AMT;关键技术;发展;体系结构 Advanced Manufacturing Technology and It's Development Trend Abstract: Introduces the origin, connotation of advanced manufacturing technology. Briefly introduced the structure system, the classification,and the characteristic of Advanced.The paper predicts the tendency of AMT, which is developing toward the characteristics of integrated, flexible, latticing, informational, virtual, intelligent, green and global manufacturing. Key words: Advanced manufacturing technology; AMT; key technology; development; system structure 0 引言 先进制造技术AMT(Advanced Manufacturing Technology)是集机械,电子,信息,材料,能源和管理等各项先进技术而发展起来的高新技术,它是发展国民经济的重要基础技术之一。先进制造技术是制造业为提高竞争力以适应时代的要求而形成的一个高新技术群,经过发展,已形成了完整的体系结构。先进制造技术是当今生产力的主要构成因素,是国民经济的重要支柱。它担负着为国民经济各部门和科学技术的各个学科提供装备、工具和检测仪器的重要任务,成为国民经济和科学技术赖以生存和发展的重要手段。尤其是一些尖端科技,如航空、航天、微电子、光电子、激光、分子生物学和核能等等技术的出现和发展,如果没有先进制造技术作为基础,是不可能实现的。自20世纪80年代末,国际上提出先进制造技术(AMT)的概念以来,以CAD/CAM技术、快速原型制造技术、柔性制造系统技术、计算机集成制造系统技术、虚拟制造、绿色制造、敏捷制造等为代表的一系列AMT在诸多国家和地区得到迅速的发展和广泛的应用,逐步实现了柔性化、自动化、敏捷化与虚拟化。进入21世纪后,以计算机技术、网络技术和通信技术等为代表的信息技术、生物技术及新材料技术,被应用于制造业的各个领域,使制造技术发生质的飞跃,制造生产模式发生了重大的改变。[2]

先进制造技术的现状和发展趋势

摘要近年来, 制造业出现了世界范围的研究并采用“先进制造技术”的浪潮,先进制造技术已成为当代国际间的科技竞争的重点。本文论述了先进制造技术的发展现状与发展趋势,指出:信息化、精密化、集成化、柔性化、动态化、虚拟化、智能化、绿色化将是未来制造技术的必然发展方向。 1.先进制造技术简介 1.1先进制造技术的定义 先进制造技术AMT(advanced manufacturing technology)是制造业不断吸收机械、电子、信息(计算机与通信、控制理论、人工智能等)、能源及现代系统管理等方面的成果,并将其综合应用于产品设计、制造、检测、管理、销售、使用、服务乃至回收的全过程,以实现优质、高效、低耗、清洁和灵活生产,提高对动态多变的产品市场的适应能力和竞争能力的制造技术的总称。它集成了现代科学技术和工业创新的成果,充分利用了信息技术,使制造技术提高到新的高度。先进制造技术是不断利用新技术逐步发展和完善的技术,因而它具有动态性和相对性。先进制造技术以提高企业竞争能力为目标,应用于产品的设计、加工制造、使用维修、甚至回收再生的整个制造过程,强调优质、高效、清洁、灵活生产,体现了环境保护与可持续发展和制造的柔性化。 1.2 先进制造技术的内涵和技术构成 先进制造技术的技术构成可以分为以提高生产效率和快速响应市场需求为 目的的技术构成和以满足特种需求为目的的技术构成。 以提高生产效率和快速响应市场需求为目的的技术构成强调制造系统与制 造过程的柔性化、集成化和智能化。包括: (1) 系统理论与技术(着重制造系统组织优化与运行优化,以提高制造系统的整体柔性与效率) 。 (2) 制造过程的单元技术(着重制造过程的优化,以提高单元的效率与精 度) 。系统理论与技术涉及范围包括:CIMS、敏捷制造、精益生产、智能制造等。制造过程单元技术涉及的范围包括:设计理论与方法、并行工程、系统优化、运行、控制、管理、决策与自组织技术、虚拟制造技术、制造过程智能检测、信息处理、状态检测、补偿与控制、制造设备的自诊断与自修复、智能机器人技术、

先进树脂基复合材料研究进展 摘要:本文介绍了颗粒增强、无机盐晶须增强、光固化等类型的树脂基复合材料,亦指出热固性、环氧树脂基复合材料,并简述了制备方法和新技术的应用。 关键词:树脂基复合材料,颗粒增强,无机盐晶须增强,光固化,制备方法,新技术ADVANCE THE RESEARCH OF POLYMER MATRIX COMPOSITES ABSTRACT: The particulate reinforced、inorganic salt whisker, light-cured of resin matrix composites were introduced in this paper,the thermosetting and thermoplastic resin matrix composites was also show in the paper.This paper also discussed the application of new preparation method and technology. Keywords: resin matrix composites,particulate reinforced,inorganic salt whisker, light-cured,preparation method,new technology 先进树脂基复合材料是以有机高分子材料为基体、高性能连续纤维为增强材料、通过复合工艺制备而成,并具有明显优于原组分性能的一类新型材料。目前航空航天领域广泛应用的先进树脂基复合材料主要包括高性能连续纤维增强环氧、双马和聚酞亚胺基复合材料[1]。树脂基复合材料具有比强度高、比模量高、力学性能可设计性强等一系列优点,是轻质高效结构设计最理想的材料[2]。用复合材料设计的航空结构可实现20%一30%的结构减重;复合材料优异的抗疲劳和耐腐蚀性,能提高飞机结构的使用寿命,降低飞机结构的全寿命成本;复合材料结构有利于整体设计和制造,可在提高飞机结构效率和可靠性的同时,采用低成本整体制造工艺降低制造成本。可见复合材料的应用和发展是大幅提高飞机安全性、经济性等市场竞争指标的重要保证,复合材料的用量已成为衡量飞机先进性和市场竞争力的重要标志。 纤维增强树脂基复合材料是在树脂基体中嵌人高性能纤维,比如碳纤维、超高分子量聚乙烯纤维和芳纶纤维等所制得的材料[3]。树脂基体可以分为热塑性树脂和热固性树脂两种,常用的热塑性树脂有聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)等;常用的热固性树脂有酚醛树脂、环氧树脂和聚醋树脂等。由于纤维增强复合材料具有高强度、高模量、低密度等一系列优良特性,其在航空航天、汽车、建筑、防护、运动器材和包装等领域已有广泛的应用。然而新材料新技术的发展使人们对纤维增强复合材料的性能有了更高的期望,所以高性能纤维增强树脂基复合材料依然是近年来的研究热点。 1 先进树脂基复合材料体系 1.1 纤维增强 纤维增强树脂基复合材料由纤维和树脂基体两部分组成,纤维起承担载荷的作用,树脂均匀传递应力,界面在应力传递的过程中起到关键的作用,是纤维与树脂问应力传递的纽带.随着对复合材料界面性能研究的不断的深入,人们发现纤维的浸润性能、纤维与树脂间的键台及纤维与树脂间的机械嵌合作用等因素对复合材料的性能影响显著,并以此设计出一系列提高界面粘接强度的方法,有效地提高了纤维复合材料的界面性能[4]. 1.1.1碳纤维(CF)增强树脂基复合材料 碳纤维以热碳化方式由聚丙烯睛、沥青或粘胶加工而成,具有高强度、高模量、优异的耐酸碱性和抗蠕变性[4J。对碳纤维增强树脂基复合材料的研究主要集中在对纤维进行改性、对树脂基体进行改性和改善纤维和树脂基体的粘接性能这几个方面。 1.1.2超高强度聚乙烯纤维(uHMPE), 超高分子量聚乙烯纤维(UHMWPE)是1975年由荷兰DSM公司采用凝胶纺丝一超拉伸技术研制成功并实现工业化生产的高强高模纤维。UHMWPE纤维中大分子具有很高的取向度和结晶程度,纤维大分子几乎处于完全伸直的状态,赋予最终纤维高强度、高模量、低密度、耐酸碱

热塑性树脂和热固性树脂的概念和区别 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

热塑性树脂和热固性树脂的概念和区别 热固性树脂简介 树脂加热后产生,逐渐硬化成型,再受热也不软化,也不能溶解。热固性树脂其分子结构为体型,它包括大部分的缩合树脂,热固性树脂的优点是耐热性高,受压不易变形。其缺点是较差。热固性树脂有酚醛、环氧、氨基、不饱和聚酯以及硅醚树脂等。 指在加热、加压下或在固化剂、紫外光作用下,进行化学反应,交联固化成为不溶不熔物质的一大类。这种树脂在固化前一般为分子量不高的固体或粘稠液体;在成型过程中能软化或流动,具有可塑性,可制成一定形状,同时又发生化学反应而交联固化;有时放出一些副产物,如水等。此反应是不可逆的,一经固化,再加压加热也不可能再度软化或流动;温度过高,则分解或碳化。这也就是与热塑性树脂的基本区别。 在塑料工业发展初期,热固性树脂所占比例很大,一般在50%以上。随着石油化工的发展,热塑性树脂产量剧增,到80年代,热固性树脂在世界合成树脂总产量中仅占10%~20%。 热固性树脂在固化后,由于分子间交联,形成网状结构,因此刚性大、硬度高、耐、不易燃、制品尺寸稳定性好,但性脆。因而绝大多数热固性树脂在成型为制品前,都加入各种,如木粉、矿物粉、或纺织品等使其增强,制成增强塑料。在热固性树脂中,加入增强材料和其他添加剂,如固化剂、着色剂、润滑剂等,即能制成热固性塑料,有的呈粉状、粒状,有的作成团状、片状,统称模塑料。热固性塑料常用的加工方法有模压、层压、传递模塑、浇铸等,某些品种还可用于。 热固性树脂多用缩聚(见聚合)法生产。常用热固性树脂有酚醛树脂、脲醛树脂、三聚氰胺-甲醛树脂、环氧树脂、不饱和树脂、聚氨酯、聚酰亚胺等。热固性树脂主要用于

毕业设计论文 作者学号 系部机电学院 专业机电一体化技术 题目先进制造技术的应用与发展 指导教师 评阅教师 完成时间:2014 年4月26 日

毕业设计(论文)中文摘要

目录 1 绪论 (4) 1.1先进制造技术的概述 (4) 2 先进制造技术的现状 (5) 3 先进制造技术的应用 (6) 4 先进制造技术的应用举例 (7) 4.1在产品制造过程与工艺技术中的应用 (7) 5 先进制造技术发展展望 (8) 6 计算机集成制造系统 (10) 6.1 CIMS 系统的功能组成 (11) 6.2 CIMS 系统的技术优势分析 (11) 6.2.1保障和提高了新产品开发的质量 (11) 6.2.2 缩短了新产品的上市周期 (12) 7 加工技术 (12) 7.1 超精密加工的技术范畴 (12) 7.2 超精密加工的关键技术 (13) 7.2.1 主轴 (13) 7.2.2 直线导轨 (13) 7.2.3 传动系统 (14) 7.3数控技术(Numerical Control(NC)) (14) 7.3.1 数控技术是应用制造技术的基础和核心 (15) 7.3.2数控技术的推广应用给机械制造业带来了重大变革 (15) 结论 (16) 致谢 (16) 参考文献: (17)

1绪论 1.1先进制造技术的概述 先进制造技术(Advanced Manufacturing Technology),人们往往用AMT 来概括由于微电子技术、自动化技术、信息技术等给传统制造技术带来的种种变化与新型系统。具体地说,就是指集机械工程技术、电子技术、自动化技术、信息技术等多种技术为一体所产生的技术、设备和系统的总称。主要包括:计算机辅助设计、计算机辅助制造、集成制造系统等。AMT是制造业企业取得竞争优势的必要条件之一,但并非充分条件,其优势还有赖于能充分发挥技术威力的组织管理,有赖于技术、管理和人力资源的有机协调和融合。先进制造技术在传统制造技术的基础上融合了计算机技术、信息技术、自动控制技术及现代管理理念等,所涉及的内容非常广泛,学科跨度大。本书围绕先进制造技术的各主题,系统地介绍了各先进制造技术的基本知识、关键技术及其在实际中的应用等。制造技术是使原材料成为人们所需产品而使用的一系列技术和装备的总称,是涵盖整个生产制造过程的各种技术的集成。从广义来讲,它包括设计技术、加工制造技术、管理技术等三大类。其中设计技术是指开发、设计产品的方法;加工制造技术是指将原材料加工成所设计产品而采用的生产设备及方法;管理技术是指如何将产品生产制造所需的物料、设备、人力、资金、能源、信息等资源有效地组织起来,达到生产目的的方法。 具体地说, 先进制造技术是制造业不断吸收信息技术和现代管理技术的成果, 并将其综合应用于产品设计、加工、检测、管理、销售、使用、服务乃至回收的制造全过程, 以实现优质、高效、低耗、清洁、灵活生产, 提高对动态多变的市场的适应能力和竞争能力的制造技术的总称。与传统的制造技术相比, 当代的先进制造技术以其高效率、高品质和对于市场变化的快速响应能力为主要特征。先进制造技术是生产力的主要构成因素, 是国民经济的重要支柱。它担负着为国民经济各部门和科学技术的各个学科提供装备、工具和检测仪器的重要任务, 成为国民经济和科学技术赖以生存和发展

军民两用技术与产品2010·1 先进纤维增强树脂基复合材料 在航空航天工业中的应用 航天材料及工艺研究所 赵云峰 !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!" !!!!!!!!!!!!" !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!" !!!!!!!!!!!!" 一、引 言 随着航空航天工业的发展,先进飞机、运载火箭和导弹、卫星等的高性能、高可靠性和低成本,很大程度上是由于新材料和新工艺的广泛应用。先进复合材料是航空航天高技术产品的重要组成部分,它能有效降低飞机、运载火箭、导弹和卫星的结构重量,增加有效载荷和射程,降低成本。国外各类航空航天器结构已经广泛采用了先进的纤维增强树脂基复合材料,其中应用最多的是碳纤维增强环氧树脂复合材料。目前,先进复合材料已经取代了铝合金,成为现代大型飞机的首要结构材料。 二、先进纤维增强树脂 基复合材料的特点 先进纤维增强树脂基复合材料由高性能增强纤维和基体树脂按一定的工艺方法复合而成。与其它材料相比,具备如下特点: (1)与金属材料相比,复合材料具有高的比强度和比模量,可以大幅减轻结构重量; (2)各向异性,具有良好的可设计性,可以充分发挥增强纤维的性能; (3)具有优异的耐疲劳、耐腐蚀和抗振动等特性; (4)成型工艺性好,易于制造一次整体成型复杂零件。 表1列出了几类典型的树脂基复合材料和金属材料的性能。 三、先进纤维增强树脂基复合材料在航天产品上的典型应用 欧洲的“阿里安4”运载火箭采用了大量的碳纤维增强环氧树脂复合材料。卫星发射支架,仪器舱,大型整流罩,第一、二级之间的分离壳,助推器前锥和第二、三级级间段均采用碳纤维增强环氧树脂复合材料制造而成。 “阿里安4”运载火箭卫星整流罩最大外径4米、长约12米。由端头、前锥段、圆柱段和倒锥几部分组成。端头为铝合金加强筋环结构。前锥段和圆柱段采用碳纤维面板/铝蜂窝夹层结构。“阿里安5”运载火箭大型卫星整流罩外径5.4米,同样采用碳纤维面板/铝蜂窝夹层结构。“阿里安4”运载火箭第二、三级碳/环氧级间段直径 2.6米、高度2.73米,采用8块曲型 壁板组成,两端框为铝合金材料,中间用5个铝合金环框加强。 先进复合材料结构件的使用,提高了卫星结构的效率,增加了卫星的有效载荷,加强了商业竞争能力。一些航天器结构所用的典型复合材料见表2。 四、高性能增强纤维 1 碳纤维 碳纤维是一种以聚丙烯腈(PAN )、沥青、粘胶纤维等为原料,经预氧化、碳化、石墨化工艺而制得的含碳量大于90%的高强度、高模量、耐高温特种纤维。PAN 基碳纤维生产工艺简单、产品综合性能好,因而发展很快,产量占到90%以上。碳纤维具有高强度、高模量、低密度、耐高温、耐腐蚀、耐摩擦、导电、导热、膨胀系数小等优异性能,是国防军事工业不可缺少的工程材料。 研究制备碳纤维的新技术,特别是低成本碳纤维制备技术是国外碳纤维研究的重点。制备碳纤维的新技术可归纳为研究发展廉价原丝、新的预氧化技术和新的碳化和石墨化技术三个方面。为了降低碳纤维的价格,研制低成本碳纤维,美国推出了低成本碳纤维研制计划,并已取得了一定的成果,建成了采用微波碳化的试验线,取得了良好效果,使制备碳纤维

我国先进制造技术的发展现状 摘要:本文介绍了当今制造技术面临的问题,论述了先进制造的前沿科学,并展望了先进制造技术的发展前景。 关键词:问题;先进制造技术;前沿科学;应用前景 制造业是现代国民经济和综合国力的重要支柱,其生产总值一般占一个国家国内生产总值的20%~55%。在一个国家的企业生产力构成中,制造技术的作用一般占60%左右。专家认为,世界上各个国家经济的竞争,主要是制造技术的竞争。其竞争能力最终体现在所生产的产品的市场占有率上。随着经济技术的高速发展以及顾客需求和市场环境的不断变化,这种竞争日趋激烈,因而各国政府都非常重视对先进制造技术的研究。 1 当前制造科学要解决的问题 当前制造科学要解决的问题主要集中在以下几方面: (1)制造系统是一个复杂的大系统,为满足制造系统敏捷性、快速响应和快速重组的能力,必须借鉴信息科学、生命科学和社会科学等多学科的研究成果,探索制造系统新的体系结构、制造模式和制造系统有效的运行机制。制造系统优化的组织结构和良好的运行状况是制造系统建模、仿真和优化的主要目标。制造系统新的体系结构不仅对制造企业的敏捷性和对需求的响应能力及可重组能力有重要意义,而且对制造企业底层生产设备的柔性和可动态重组能力提出了更高的要求。生物制造观越来越多地被引入制造系统,以满足制造系统新的要求。(2)为支持快速敏捷制造,几何知识的共享已成为制约现代制造技术中产品开发和制造的关键问题。例如在计算机辅助设计与制造(CAD/CAM)集成、坐标测量(CMM)和机器人学等方面,在三维现实空间(3-Real Space)中,都存在大量的几何算法设计和分析等问题,特别是其中的几何表示、几何计算和几何推理问题;在测量和机器人路径规划及零件的寻位(如Localization)等方面,存在C-空间 (配置空间Configuration Space)的几何计算和几何推理问题;在物体操作(夹持、抓取和装配等)描述和机器人多指抓取规划、装配运动规划和操作规划方面则需要在旋量空间(Screw Space)进行几何推理。制造过程中物理和力学现象的几何化研究形成了制造科学

中国发展先进制造技术之我见 姓名:李福彬 班级:11020143 学号:50

中国发展先进制造技术之我见 一、什么是先进制造技术,内涵及特点。 先进制技术(Advanced Manufactuing Technology),简称AMT,具体地说,就是指集机械工程技术、电子技术、自动化技术、信息技术等多种技术为一体所产生的技术、设备和系统的总称。主要包括:计算机辅助设计、计算机辅助制造、集成制造系统等。 目前对先进制造技术尚没有一个明确的、一致公认的定义,经过近年来对发展先进制造技术方面开展的工作,通过对其特征的分析研究,可以认为:先进制造技术是制造业不断吸收信息技术和现代管理技术的成果,并将其综合应用于产品设计、加工、检测、管理、销售、使用、服务乃至回收的制造全过程,以实现优质、高效、低耗、清洁、灵活生产,提高对动态多变的市场的适应能力和竞争能力的制造技术的总称。它具有以下特点: (1)先进制造技术的实用性 先进制造技术最重要的特点在于,它首先是一项面向工业应用,具有很强实用性的新技术。从先进制造技术的发展过程,从其应用于制造全过程的范围,特别是达到的目标与效果,无不反映这是一项应用于制造业,对制造业、对国民经济的发展可以起重大作用的实用技术。先进制造技术的发展往往是针对某一具体的制造业(如汽车制造、电子工业)的需求而发展起来的先进、适用的制造技术,有明确的需求导向的特征;先进制造技术不是以追求技术的高新为目的,而是注重产生最好的实践效果,以提高效益为中心,以提高企业的竞争力和促进国家经济增长和综合实力为目标。 (2)先进制造技术应用的广泛性 先进制造技术相对传统制造技术在应用范围上的一个很大不同点在于,传统制造技术通常只是指各种将原材料变成成品的加工工艺,而先进制造技术虽然仍大量应用于加工和装配过程,但由于其组成中包括了设计技术、自动化技术、系统管理技术,因而则将其综合应用于制造的全过程,覆盖了产品设计、生产准备、

树脂基复合材料的发展史 树脂基复合材料(Resin Matrix Composite)也称纤维增强塑料(Fiber Reinforced Plastics),是目前技术比较成熟且应用最为广泛的一类复合材料。这种材料是用短切的或连续纤维及其织物增强热固性或热塑性树脂基体,经复合而成。以玻璃纤维作为增强相的树脂基复合材料在世界范围内已形成了产业,在我国俗称玻璃钢。 树脂基复合材料于1932年在美国出现,1940年以手糊成型制成了玻璃纤维增强聚酯的军用飞机的雷达罩,其后不久,美国莱特空军发展中心设计制造了一架以玻璃纤维增强树脂为机身和机翼的飞机,并于1944年3月在莱特-帕特空军基地试飞成功。从此纤维增强复合材料开始受到军界和工程界的注意。 第二次世界大战以后这种材料迅速扩展到民用,风靡一时,发展很快。1946年纤维缠绕成型技术在美国出现,为纤维缠绕压力容器的制造提供了技术贮备。 1949年研究成功玻璃纤维预混料并制出了表面光洁,尺寸、形状准确的复合材料模压件。1950年真空袋和压力袋成型工艺研究成功,并制成直升飞机的螺旋桨。 60年代在美国利用纤维缠绕技术,制造出北极星、土星等大型固体火箭发动机的壳体,为航天技术开辟了轻质高强结构的最佳途径。在此期间,玻璃纤维-聚酯树脂喷射成型技术得到了应用,使手糊工艺的质量和生产效率大为提高。 1961年片状模塑料(Sheet Molding Compound, 简称SMC)在法国问世,利用这种技术可制出大幅面表面光洁,尺寸、形状稳定的制品,如汽车、船的壳体以及卫生洁具等大型制件,从而更扩大了树脂基复合材料的应用领域。 1963年前后在美、法、日等国先后开发了高产量、大幅宽、连续生产的玻璃纤维复合材料板材生产线,使复合材料制品形成了规模化生产。拉挤成型工艺的研究始于50年代,60年代中期实现了连续化生产,在70年代拉挤技术又有了重大的突破,近年来发展更快。除圆棒状制品外,还能生产管、箱形、槽形、工字形等复杂截面的型材,并还有环向缠绕纤维以增加型材的侧向强度。目前拉挤工艺生产的制品断面可达76cm×20cm。 在70年代树脂反应注射成型(Reaction Injection Molding, 简称RIM)和增强树脂反应注射成型(Reinforced Reaction Injection Molding, 简称RRIM)两种

航空航天先进复合材料现状 2014-08-10 Lb23742 摘要:回顾了树脂基复合材料的发展史;综述了先进复合材料工业上通常使用环氧树脂的品种、性能和特性;复合材料使用的增强纤维;国防、军工及航空航天用树脂基复合材料;用于固体发动机壳体的树脂基体;用于固体发动机喷管的耐热树脂基体;火箭发动机壳体用韧性环氧树脂基体;树脂基结构复合材料;防弹结构复合材料;先进战斗机用复合材料;树脂基体;航天器用外热防护涂层材料;飞机结构受力构件用的高性能环氧树脂复合材料;碳纤维增强树脂基复合材料在航空航天中的其它应用;民用大飞机复合材料;国产大飞机的软肋还是技术问题;复合材料之惑。 关键词:树脂基体;复合材料;国防;军工;航空航天;结构复合材料 0 前言 复合材料与金属、高聚物、陶瓷并称为四大材料。今天,一个国家或地区的复合材料工业水平,已成为衡量其科技与经济实力的标志之一。先进复合材料是国家安全和国民经济具有竞争优势的源泉。到2020年,只有复合材料才有潜力获得20-25%的性能提升。 环氧树脂是优良的反应固化型性树脂。在纤维增强复合材料领域中,环氧树脂大显身手。它与高性能纤维:PAN基碳纤维、芳纶纤维、聚乙烯纤维、玄武岩纤维、S或E玻璃纤维复合,便成为不可替代的重要的基体材料和结构材料,广泛运用在电子电力、航天航空、运动器材、建筑补强、压力管雄、化工防腐等六个领域。本文重点论述航空航天先进树脂基体复合材料的国内外现状及中国的技术软肋问题 1 树脂基复合材料的发展史 树脂基复合材料(Resin Matrix Composite)也称纤维增强塑料(Fiber Reinforced Plastics),是技术比较成熟且应用最为广泛的一类复合材料。这种材料是用短切的或连续纤维及其织物增强热固性或热塑性树脂基体,经复合而成。以玻璃纤维作为增强相的树脂基复合材料在世界范围内已形成了产业,在我国不科学地俗称为玻璃钢。 树脂基复合材料于1932年在美国出现,1940年以手糊成型制成了玻璃纤维增强聚酯的军用飞机的雷达罩,其后不久,美国莱特空军发展中心设计制造了一架以玻璃纤维增强树脂为机身和机翼的飞机,并于1944年3月在莱特-帕特空军基地试飞成功。1946年纤维缠绕成型技术在美国出现,为纤维缠绕压力容器的制造提供了技术贮备。1949年研究成功玻璃纤维预混料并制出了表面光洁,尺寸、形状准确的复合材料模压件。1950年真空袋和压力袋成型工艺研究成功,并制成直升飞机的螺旋桨。60年代在美国利用纤维缠绕技术,制造出北极星、土星等大型固体火箭发动机的壳体,为航天技术开辟了轻质高强结构的最佳途径。在此期间,玻璃纤维-聚酯树脂喷射成型技术得到了应用,使手糊工艺的质量和生产效率大为提高。1961年片状模塑料(Sheet Molding Compound, 简称SMC)在法国问世,利用这种技术可制出大幅面表面光洁,尺寸、形状稳定的制品,如汽车、

热固性复合材料与热塑性复合材料 1热固性树脂基复合材料 热固性树脂基复合材料是应用十分广泛的复合型材料,这种材料是经过复合而成,在多高科技产品中都得到了广泛的应用与研究,例如在大型客运机的应用中,其不仅减轻了重量,并且还优化了飞机的性能,减轻了飞机在飞行过程中的阻碍,热固性树脂具有非常优异的开发潜能,其应用领域也会在其改性后得到更大的发展。 典型的热固性树脂复合材料分为以下几种: (1)酚醛树脂复合材料:随着对阻燃材料的强烈需求,美国西化学公司,道化学公司等一系列大型化学公司都先后研制成功了新一代的酚醛树脂复合材料。其具有优异的阻燃、低发烟、低毒雾性能和更加优异的热机械物理性能。在制备这种具有阻燃效果的材料上,研究人员重新设计思路,在加入不饱和键等其他基团条件下,提高了反应速度,减少了挥发组分。使酚醛树脂复合材料在其应用领域得到大力发展。 (2)环氧树脂复合材料:由于环氧树脂本身的弱点,研究人员对其进行了两面的改性研究,一面是改善湿热性能提高其使用温度;另一面则是提高韧性,进而提高复合材料的损伤容限。含有环氧树脂所制备的复

合材料己经大力应用到机翼、机身等大型主承力构件上。 (3)双马来酞亚胺树脂复合材料:在双马来酞亚胺树脂复合材料中,由于双马来酞亚胺树脂具有流动性和可模塑性,良好的耐高温、耐辐射、耐湿热、吸湿率低和热膨胀系数小等优异性能,所以这种树脂则会广泛运用在绝缘材料、航空航天结构材料、耐磨材料等各个领域中。(4)聚酰亚胺复合材料:聚酰亚胺复合材料具有高比强度,比模量以及优异的热氧化稳定性。其在航空发动机上得到了广泛应用,主要可明显减轻发动机重量,提高发动机推重比。所以在航天航空领域得到了大力的发展和运用。 2热塑性树脂基复合材料 热塑性树脂基复合材料:其自身中的基体是热塑性树脂,该类复合材料是由热塑性树脂基体、增强相以及一些助剂组成。在热塑性复合材料中最典型和最常见的热塑性树脂有聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯、聚酰胺、聚酯树脂、聚碳酸树脂、聚甲醛树脂、聚醚酮类、热塑性聚酰亚胺、聚苯硫醚、聚飒等。 而热塑性树脂复合材料具有很多的特点,以下概述了一些热塑性树脂复合材料的特点。

树脂基复合材料的力学性能 力学性能是材料最重要的性能。树脂基复合材料具有比强度高、比模量大、抗疲劳性能好等优点,用于承力结构的树脂基复合材料利用的是它的这种优良的力学性能,而利用各种物理、化学和生物功能的功能复合材料,在制造和使用过程中,也必须考虑其力学性能,以保证产品的质量和使用寿命。 1、树脂基复合材料的刚度 树脂基复合材料的刚度特性由组分材料的性质、增强材料的取向和所占的体积分数决定。树脂基复合材料的力学研究表明,对于宏观均匀的树脂基复合材料,弹性特性复合是一种混合效应,表现为各种形式的混合律,它是组分材料刚性在某种意义上的平均,界面缺陷对它作用不是明显。 由于制造工艺、随机因素的影响,在实际复合材料中不可避免地存在各种不均匀性和不连续性,残余应力、空隙、裂纹、界面结合不完善等都会影响到材料的弹性性能。此外,纤维(粒子)的外形、规整性、分布均匀性也会影响材料的弹性性能。但总体而言,树脂基复合材料的刚度是相材料稳定的宏观反映。 对于树脂基复合材料的层合结构,基于单层的不同材质和性能及铺层的方向可出现耦合变形,使得刚度分析变得复杂。另一方面,也可以通过对单层的弹性常数(包括弹性模量和泊松比)进行设计,进而选择铺层方向、层数及顺序对层合结构的刚度进行设计,以适应不同场合的应用要求。 2、树脂基复合材料的强度 材料的强度首先和破坏联系在一起。树脂基复合材料的破坏是一个动态的过程,且破坏模式复杂。各组分性能对破坏的作用机理、各种缺陷对强度的影响,均有街于具体深入研究。 树脂基复合材强度的复合是一种协同效应,从组分材料的性能和树脂基复合材料本身的细观结构导出其强度性质。对于最简单的情形,即单向树脂基复合材料的强度和破坏的细观力学研究,还不够成熟。 单向树脂基复合材料的轴向拉、压强度不等,轴向压缩问题比拉伸问题复杂。其破坏机理也与拉伸不同,它伴随有纤维在基体中的局部屈曲。实验得知:单向树脂基复合材料在轴向压缩下,碳纤维是剪切破坏的;凯芙拉(Kevlar)纤维的破坏模式是扭结;玻璃纤维一般是弯曲破坏。 单向树脂基复合材料的横向拉伸强度和压缩强度也不同。实验表

先进制造技术及其发展 摘要:介绍了先进制造技术的发展特点及趋势,分析了制造业特别是装备制造业在工业与国民经济中所占的重要地位, 指出发展先进制造技术是我国目前紧迫的重大任务重点论述。指出现代制造业市场的特征、制造企业的特征和机械制造业的特征。并且扎根在“机械”与“制造”的基础上, 服务于制造业的发展。关键字:先进制造技术;制造;发展;趋势 0 引言 当今,世界范围内制造业的竞争变得越来越严酷。人们对于产品的个性化要求越来越强烈!产品的生命周期越来越短!基于时间、个性化、质量和价格的竞争成了企业占领市场、击败对手的重要策略。企业在尽可能短的时间内! 高效率低成本地为顾客提供个性化高质量产品的能力! 已成为当今企业竞争能力的一个基本标志。 应该说, 制造业是“永远不落的太阳” , 是现代文明的支柱之一它既占有基础地位, 又处于前沿关键, 既古老, 又年轻它是工业的主体, 是国民经济持续发展的基础它是生产工具、生活资料、科技手段、国防装备等及其进步的依托, 是现代化的动力源之一。 1 先进制造技术概述 先进制造技术是面向21世纪的技术系统!它的目的是提高制造业的综合效益(包括经济效益、社会效益和环境生态效益),以赢得激烈的国际市场竞争。它已不是传统意义上的机械制造技术,它是集机械、电子、光学、信息科学、材料科学、生命科学、管理学最新成就于一身的新兴技术。 先进制造技术最重要的特点在于,它是一项面向工业应用,具有很强实用性的新技术。与传统制造技术相比,先进制造技术更具有系统性、集成性、广泛性、高精度性。先进制造技术虽然仍大量应用于加工和装配过程,在其制造过程中还综合应用了设计技术、自动化技术、系统管理技术等。先进制造技术比传统的制造技术更加重视技术与管理的结合,更加重视制造过程组织和管理体制的简化以及合理化,从而产生了一系列先进的制造模式,并能实现优质、高效、低耗、清洁、灵活的生产。 2 先进制造技术的体系结构 (1)先进制造技术是一个动态技术。它要不断吸收各种高新技术成果! 将其渗透到产品的设计、制造、生产管理及市场营销的所有领域及其全部过程!并且实现优质、高效、低耗、清洁、灵活的生产。 (2)不摒弃传统技术,而是不断用科技新成果新手段去研究它、改造它、充实它。 (3)它涉及到产品从市场调研、产品设计、工艺设计、加工制造、售前售后服务等产品寿命周期的所有内容!并将它们结合成一个有机的整体。 (4)特别强调计算机技术!信息技术和现代系统管理技术在产品设计、制造和生产组织管理等方面的应用。 (5)特别强调人的主体作用!强调人、技术、管理三者的有机结合。 (6)强调各专业学科之间的相互渗透和融合!淡化并最终消除它们之间的界限。

我国先进制造技术发展现状 摘要:先进的机械制造业是国民经济的支柱产业,关系到一个国家的综合国力。现代制造业已发生了巨大的变化,特别是由于中国有着巨大的市场潜力和劳动力资源,我国正日益成为全世界机械制造业的中心。随着经济全球化和金融危机的影响,与发达国家相比,我国机械制造业已处于很落后的局面,正陷入难以可持续发展的困境。本文基于对我国机械制造技术发展现状的阐述,结合当前机械制造技术的特点,提出了我国机械制造技术的发展方向。 关键词:先进制造技术、特点、趋势 1 先进制造技术 1.1 基本定义 先进制造技术(Advanced Manufactuing Technology),人们往往用AMT来概括由于微电子技术、自动化技术、信息技术等给传统制造技术带来的种种变化与新型系统。具体地说,就是指集机械工程技术、电子技术、自动化技术、信息技术等多种技术为一体所产生的技术、设备和系统的总称。主要包括:计算机辅助设计、计算机辅助制造、集成制造系统等。AMT是制造业企业取得竞争优势的必要条件之一,但并非充分条件,其优势还有赖于能充分发挥技术威力的组织管理,有赖于技术、管理和人力资源的有机协调和融合。 1.2 主要技术 这是制造技术的核心,它包括两个基本部分:有关产品设计技术和工艺技术。 1.2.1面向制造的设计技术群 面向制造的设计技术群系指用于生产准备(制造准备)的工具群和技术群。设计技术对新产品开发生产费用、产品质量以及新产品上市时间都有很大影响。产品和制造工艺的设计可以采用一系列工具,例如计算机辅助设计(CAD)以及工艺过程建模和仿真等,生产设施、装备和工具,甚至整个制造企业都可以采用先进技术更有效地进行设计。近几年发展起来的产品和工艺的并行设计具有双重目的,一是缩短新产品上市的周期,二是可以将生产过程中产生的废物减少到最低程度,使最终产品成为可回收、可再利用的,因此对实现面向保护环境的制造而言是必不可少的。 1.2.2制造工艺技术群(加工和装配技术群)

《先进加工制造技术》论文 学院:核技术与自动化工程 专业:机械工程及自动化 姓名:姚云杰 学号:2

目录 1.当前制造科学要解决的问题2.现代制造工程的前沿科学 2.1 制造科学与信息科学的交叉--制造信息科学2.2 微机械及其制造技术研究 2.3 材料制备/零件制造一体化和加工新技术基础2.4 机械仿生制造 3.现代制造业的先进生产模式4.先进制造技术的发展趋势 5.我国存在的差距与可实施策略

现代制造技术前沿发展与未来趋势 摘要:本文介绍了当今制造技术面临的问题,论述了先进制造的前沿科学,并展望了先进制造技术的发展前景,最后提出我国制造技术要跨入世界先进行列可行的实施策略。 随着科学技术的飞速发展和市场竞争日益激烈,越来越多的制造企业开始将大量的人力、财力和物力投入到先进的制造技术和先进的制造模式的研究和实施策略之中。改革开放以来,我国制造科学技术有日新月异的变化和发展,确立了社会主义市场经济体制,但与先进的国家相比仍有一定差距,为了迎接新的挑战,对先进制造技术及制造模式的研究和实施是摆在我们面前刻不容缓的重要任务,必须认清制造技术的发展趋势,缩短与先进国家的差距,使我国的产品上质量、上效率、上品种和上水平,以增强市场竞争力,实现我国机械制造业跨入世界先进行列之梦想。 关键词:制造科学;先进制造技术;机械制造;发展趋势 制造业是现代国民经济和综合国力的重要支柱,其生产总值一般占一个国家国内生产总值的20%~55%。在一个国家的企业生产力构成中,制造技术的作用一般占60%左右。专家认为,世界上各个国家经济的竞争,主要是制造技术的竞争。其竞争能力最终体现在所生产的产品的市场占有率上。随着经济技术的高速发展以及顾客需求和市场环境的不断变化,这种竞争日趋激烈,因而各国政府都非常重视对先进制造技术的研究。 1 当前制造科学要解决的问题 当前制造科学要解决的问题主要集中在以下几方面: (1)制造系统是一个复杂的大系统,为满足制造系统敏捷性、快速响应和快速重组的能力,必须借鉴信息科学、生命科学和社会科学等多学科的研究成果,探索制造系统新的体系结构、制造模式和制造系统有效的运行机制。制造系统优化的组织结构和良好的运行状况是制造系统建模、仿真和优化的主要目标。制造系统新的体系结构不仅对制造企业的敏捷性和对需求的响应能力及可重组能力有重要意义,而且对制造企业底层生产设备的柔性和可动态重组能力提出了更高的要求。生物制造观越来越多地被引入制造系统,以满足制造系统新的要求。(2)为支持快速敏捷制造,几何知识的共享已成为制约现代制造技术中产品开发和制造的关键问题。例如在计算机辅助设计与制造(CAD/CAM)集成、坐标测量(CMM)和机器人学等方面,在三维现实空间(3-Real Space)中,都存在大量的几何算法设计和分析等问题,特别是其中的几何表示、几何计算和几何推理问题;在测量和机器人路径规划及零件的寻位(如Localization)等方面,存在C-空间(配置空间Configuration Space)的几何计算和几何推理问题;在物体操作(夹持、抓取和装配等)描述和机器人多指抓取规划、装配运动规划和操作规划方面则需要在旋量空间(Screw Space)进行几何推理[1]。制造过程中物理和力学现象的几何化研究形成了制造科学中几何计算和几何推理等多方面的研究课题,其理论有待进一步突破,当前一门新学科--计算机几何正在受到日益广泛和深入的研究。 (3)在现代制造过程中,信息不仅已成为主宰制造产业的决定性因素,而且还是最活跃的驱动因素。提高制造系统的信息处理能力已成为现代制造科学发展的一个重点。由于制造系统信息组织和结构的多层次性,制造信息的获取、集成与融合呈现出立体性、信息度量的多维性、以及信息组织的多层次性。在制造信息的结构模型、制造信息的一致性约束、传播处