用Al-Si-20Cu作为基体钎焊6061-T6铝合金

【摘要】本次实验研究用Al-12Si, Al-9.6Si-20Cu, and Al-7Si-20Cu-2Sn作为焊料在低于550摄氏度的较低温度下钎焊6061-T6铝合金时的接头强度。然后把这些钎焊街头经过拉伸实验之后放在扫描电子显微镜下进行观察。用Al-7Si-20Cu-2Sn 作为焊料的钎焊接头在504到526摄氏度之间比传统的Al-12Si焊料有更好的完整性。结果表明经过T6处理的6061铝合金作为母材并且用这种新的钎焊钎料在550℃钎焊并保温60分他的接头强度大约为121MPa。

【关键词】6061铝合金,Al-12Si,Al-Si-20Cu ,钎焊,焊料

1 介绍

由于铝及铝合金的这些特点,例如高强度、低成本和优越的耐腐蚀,因此铝及铝合金被广泛的应用在航空、汽车、建设等行业。同时,由于他们的导热性能好,他们往往被用做热交换器。钎焊已被视为最重要的一个加入铝组件生产的方法。铝钎焊中可用填充金属通常是基于一个周围成分为Al-12Si共晶成分的铝合金系。然而,为了实现高强度连接,用铝硅填充金属钎焊时在590℃-610℃温度范围内执行非常见效,这个温度是接近甚至高于大多数铝合金的熔点。因此,铝工件钎焊后将全部或部分熔融,或者它的力学性能会大大下降。

显然,大部分铝合金钎焊还需要开发新的熔点较低的填充金属。为了这个目的,在未来十年里还需要做很多努力。Humpston et al. 和 Jacobson et al.报道一种Al-5Si-20Cu-2Ni填充金属的融化温度在518℃到538℃之内。当用这种填充金属钎焊3001铝合金时可以获得剪切强度超过75MPa的焊件。早些时候,Suzuki et al.已经引进一种熔点为535℃的Al-4.2Si-40Zn共晶填充金属,但是这种填充金属的劣势在于锌非常容易吸收蒸汽后被氧化,这可能成为一个钎焊过程中的障碍。在这项研究中,铝合金钎焊发展一种新的Al-7Si-20Cu-2Sn填充金属。这种填充金属钎焊6061铝合金时比用Al-12Si 和游离锌 Al-9.6Si-20Cu 这两种填充金属好。

2 实验

氧化铝陶瓷坩埚中制备的Al-Si-20Cu基填充金属放入一个空气炉中。首先,Al-12Si铝合金在700℃时被融化,然后升温到1000℃。往熔融的Al-Si-20Cu 合金中加入约占总重量20%的铜。其次,最终的Al-7Si-20Cu-2Sn成分被扔进一个不锈钢模具。在以前的作者的文章中说到,通过差热分析得基于Al-Si-20Cu 的Al-9.6Si-Cu 和Al-7Si-20Cu-2Sn这两种填充金属的熔点范围分别是524℃-543℃和504℃-526℃。

对这两种填充金属的焊接性进行分析,所用的6061-T6铝合金圆柱式样直径22mm长50mm。准备粘结,试样表面用400的碳化硅砂纸打磨;然后,用蒸馏水清洗式样后迅速放入丙酮中浸泡5分钟。表1显示了化学成分、斜线和液相线和6061-T6组织的抗拉强度极限。

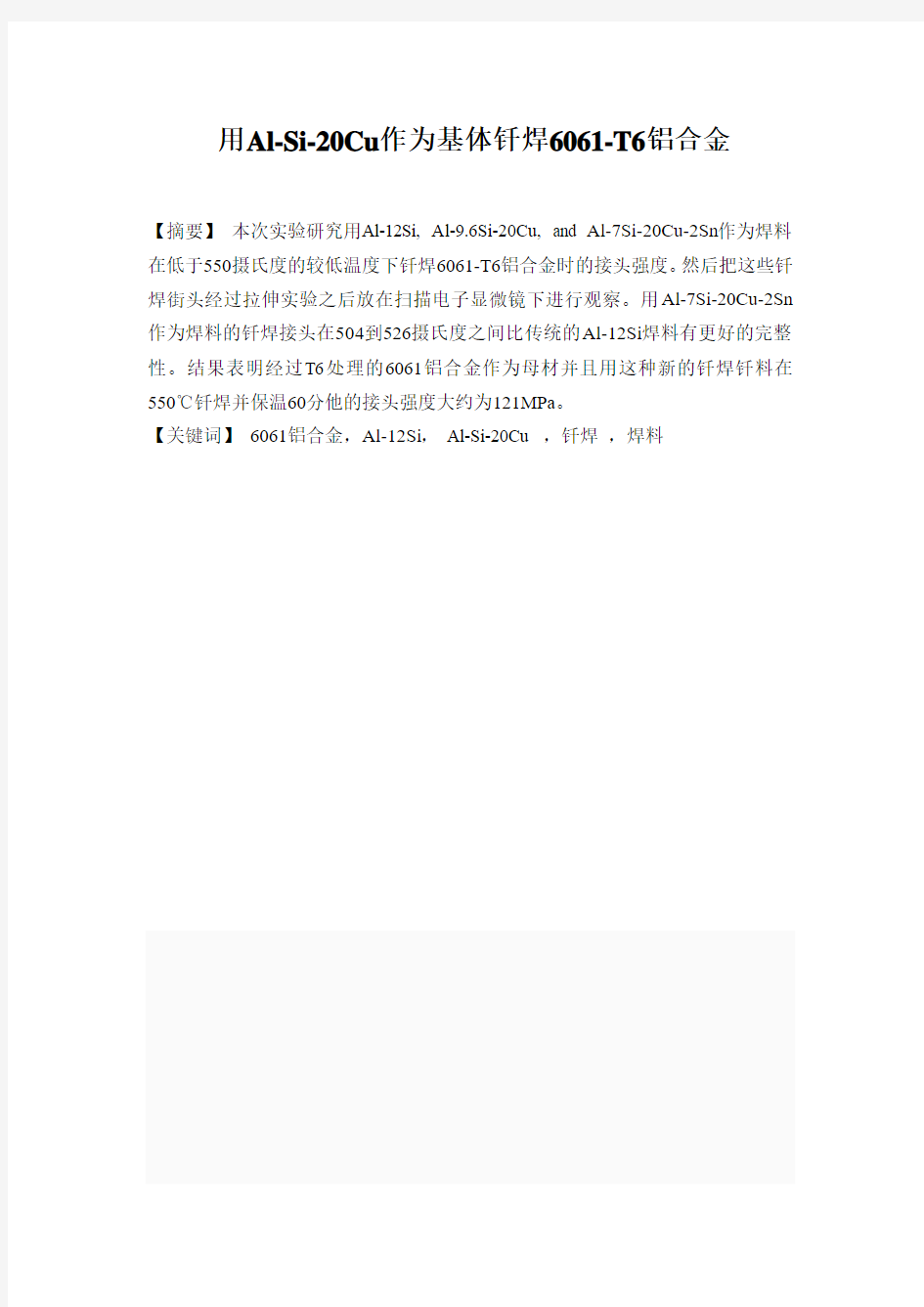

将0.2mm厚的填充金属夹在两个6061-T6铝合金棒中间。新的铝合金钎焊在一个真空炉中,其炉中温度为550℃、压力为 5×10∧25 torr,而用传统的Al-12Si填充金属钎焊时温度为600℃。钎焊后,有些式样在T6回火环境下焊后热处理,这固溶体在520℃下保持1.5小时,取出后水淬,然后继续在175℃下持续8小时。观察焊后接头的显微结构用光学显微镜和扫描电子显微镜(SEM)。用10 vol.% H3PO4 在 50℃下浸蚀60 s 。为了评估连结的强度室温下的平均拉应力极限在拉伸速率为10∧-3每秒下决定并取这3个试件的平均值。图1显示了拉伸试件的实验规模。

注:对接(butt joint)

G:标准长度50.00±0.06mm

D:直径10.00±0.02mm

R:圆角半径,分4mm

A:减少部分长度,分60mm

图一拉伸试样接头尺寸

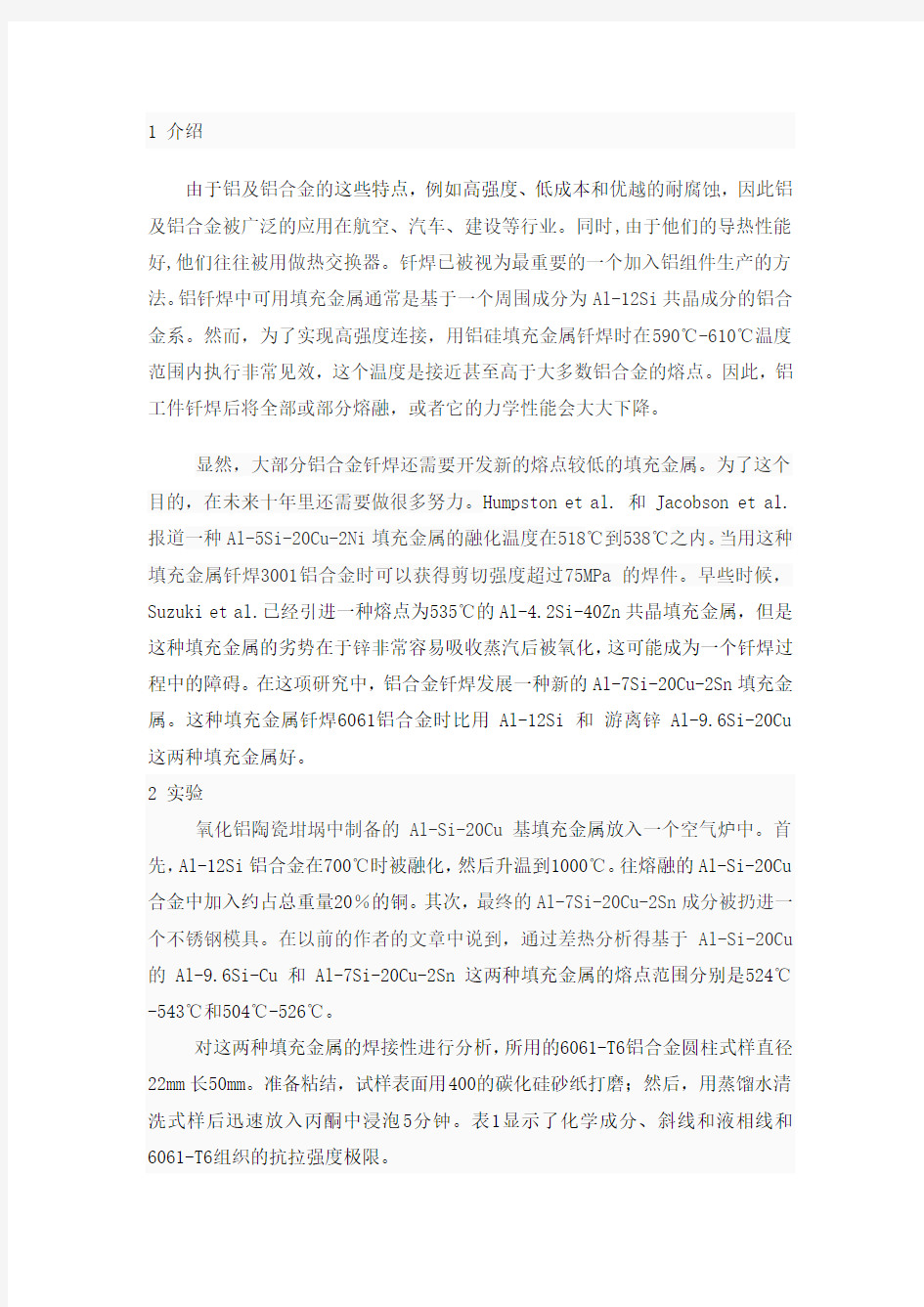

图二(a)在600℃钎焊并保温30分钟后Al-12Si/6061-T6接头在扫描电镜显微

镜下的拉伸断裂表面图片,(b)为(a)扩大后的细节图片

表1 6061 - T6合金的化学组成、斜杠(Ts)和液相线(T L),极限抗拉强度(σUTS)

化学成分(%)

合金Mn Mg Si Cu Cr Al Ts(℃) T L(℃)(σUTS)(MP) 6061-T6 0.01 1.10 0.61 0.25 0.12 其余592 654 331

3 结果和讨论

传统的Al-12Si填充金属有一个共晶点大约是577℃;因此,钎焊过程不会

在550℃不会被应用。用这种填充金属钎焊温度升高到600℃时6061-T6铝合金才

可以结合。然而,结合强度大约保持在60MPa。显然,在这种条件下钎焊6061-T6

铝合金会造成质量很差的接头。图2表明在600℃下保温30分钟Al-12Si/6061-T6

钎焊接头的拉伸断裂表面的照片上可以看到其包含着许多黑暗的区域。当钎焊温

度仅稍高于Al-12Si焊料的液相线温度时,Al-12Si焊料的润湿性相比于6061-T6

焊料是差的,这导致了在钎焊区域形成空隙并具有较低的强度。然而,当钎焊温

度远超过600℃是并不适用和不切实际的,因为这将使6061铝合金工件在工业炉

中存在部分熔融的风险。

图3 (a) 在550℃钎焊并保温30分钟后Al-9.6Si- 20Cu/6061-T6接头在扫描电镜显微镜下的拉伸断裂表面图片,(b)为(a)扩大后的细节图片

表2 钎焊条件和6061-T6铝合金钎焊试件接头强度

接头强度(MPa)填充金属钎焊条件钎焊后热力学处

理

Al-12Si 550℃,30min 失败

Al-12Si 550℃,60min 失败

Al-9.6Si-20Cu 550℃,30min 41±15

Al-9.6Si-20Cu 550℃,60min T6 56±11

Al-7Si--20Cu-2Sn 550℃,30min 62±11

Al-7Si--20Cu-2Sn 550℃,60min T6 121±9

(a)T6回火条件:解决方案是放置在520℃中1.5小时、水淬,然后置于175℃中8小时

图3 显示了6061-T6铝合金用Al-9.6Si-20Cu填充金属在550℃环境中持续30分钟钎焊后的断口组织的显微观察。由于钎焊温度仅仅比这种填充金属的熔点(543℃)高7℃,表面的某些区域是离开的无粘接的并且覆盖有填充金属中的凝固沙粒,显示在图3中。在这种情况下,表格2中显示了结合强度,是相当低。把钎焊时间从30分钟增加到60分钟,你将发现焊后热处理的T6铝板的粘结强度从41MPa提升到56MPa。端口处显示表面的某些区域仍然没有被连接。在这种情况下(图4)一些区域许多不易发现的断裂将会出现,这意味着在这些地方将形成好的钎焊接头。在使用Al-9.6Si-20Cu作为焊料的情况下,只有钎焊温度提升到570℃才能获得一个令人满意的钎焊接头。当Al-7Si-20Cu作为焊料在550℃焊接6061-T6铝合金焊接时间为30分钟时,结合强度将提高到62MPa。图5显示在用Al-7Si-20Cu-2Sn作为焊料时浅凹断裂将有小幅度的提高。然而,当钎焊时间延长到60分钟并且经过一个后热处理,这接头强度提高到121MPa,和Jacobson获得的数据相比这是一个非常高的数据。当他们用Al-5Si-20Cu-2Ni填充金属去钎焊3001铝合金时,与其比较这种情况的断口组织的显微观察在图2中显示。从2到5,更多的浅凹断裂地区出现在这些式样的表面(图6).同时也发现在钎焊6061-T6铝合金方面用Al-7Si-20Cu-2Sn填充金属具有良好的润湿性。

它显示了在550℃低温条件下钎焊6061-T6铝合金时用Al-7Si-20Cu-2Sn填充金属会产生一个合理的接头。图7显示了用Al-12Si, Al-9.6Si-20Cu,和Al-7Si-20Cu-2Sn三种不同的填充金属时钎焊的6061-T6铝合金钎焊接头的微观结构。从这些显微组织显示说明,在这样的情况下,Al-12Si钎焊试件准备在600℃时持续30分钟,其钎焊区大约在600微米。然而,在用Al-9.6Si-20Cu 和Al-7Si20Cu-2Sn填充金属的地方并且钎焊进行在550℃的低温环境下,其钎焊区比较狭窄,仅仅400微米,由此为接头强度产生了一个实质性的改进。

在钎焊的时候,熔融的填充金属与经验定的铝基金属反应压低熔化温度导致元素浓度的减少,比如Si,Cu,和Sn。当凝固阶段放置时,a-Al固溶颗粒核在液体/固体界处产生面并且向接头中心扩展。由于这些元素在a-Al固溶体中的溶解性较低,它们被拒绝进入晶粒间的残余液体区。最后,当凝固时根据其晶粒间的特征残余液体相会躺在外面,接头的形态特征会在图7中说明。在Al-7Si-20Cu-2Sn/6061-T6钎焊中形成合理的接头归因于Al-7Si-20Cu-2Sn填充

金属和钎焊温度比较有非常低的熔点,这解释了这个研究样本良好的润湿性和在间隙中的流动性。

4 结论

在Al-12Si合金中加入20 wt.% Cu减少了熔化范围大约在50℃。进一步加入在Al-Si-Cu合金中加入2 wt.%2 Sn降低它的熔化温度范围从504℃到526℃甚至更远。作为6061-T6铝合金与所有这些填充金属在550℃低温中的钎焊性的评估,这研究得出结论 Al-7Si-20Cu-2Sn填充金属拥有一个良好的润湿性和相对高的结合强度大约121MPa.

图4(a) 在550℃钎焊并保温30分钟后Al-9.6Si-20Cu/6061-T6接头热处理后在扫描电镜显微镜下的拉伸断裂表面图片,(b)为(a)扩大后的细节图片

图5(a) 在550℃钎焊并保温30分钟后Al-7Si-20Cu-2Sn/6061-T6接头在扫描电镜显微镜下的拉伸断裂表面图片,(b)为(a)扩大后的细节图片

图6(a) 在550℃钎焊并保温30分钟后Al-7Si-20Cu-2Sn/6061-T6接头热处理后在扫描电镜显微镜下的拉伸断裂表面图片,(b)为(a)扩大后的细节图片

图7 (a)用Al-12Si填充金属钎焊的6061-T6铝合金接头的显微结构

(b) 用Al-9.6Si-20Cu填充金属钎焊的6061-T6铝合金接头的显微结构

(c) 用Al-7Si-20Cu-2Sn填充金属钎焊的6061-T6铝合金接头的显微结构

NO.6,2004 山东机械 引言 为解决能源短缺、环境污染等问题,在汽车制造中采用铝合金轻量化已成为世界汽车工业的发展趋势。在国内,经济成本、铝合金的焊接变形大等因素制约了汽车的铝合金化发展。6061强化铝可广泛应用于汽车车体,与钢材相比较,6061强化铝合金热传导率、线性膨胀系数大,焊后易于软化,焊接变形大,给铝合金薄板的焊接变形数值分析带来一些难点。因此应进一步铝合金的焊接工艺及变形模拟的研究工作。 当前焊接变形数值模拟的方法主要有热弹塑性法及固有应变法,在热弹塑性方法模拟时,6061铝合金特殊的焊后软化特点会给模型的准确建立带来很大的困难。本文采用了热弹塑性方法对6061铝合金的焊接变形进行分析。关于热弹塑性分析和6061的软化现象已经有文献报道,但是迄今尚无把6061的软化现象引入到有限元分析之中的报道。本文用简化的模型在有限元分析中考虑了6061铝合金的软化现象,提高了数值分析的精度。 16061铝的软化现象 6061属于Al-Mg-Si系列铝合金,是一种可热处理强化的铝合金,依靠合金元素(如Mg、Mn、Si、Cu及Zn等)在a固溶体中形成的强化相在基体中的弥散分布来获得较高的强度,有时在合金系中添加少量的Cr、Ni、Ti等元素以获提高机械性能和细化晶粒,焊前一般为固溶处理加人工时效处理状态,焊后必然会产生软化现象,故焊后在试板上 6061铝合金焊接变形的数值分析 王宗茂1 王建平1 吴飞2 (1.济南锅炉集团有限公司;2.上海交通大学) 摘 要:本课题是上海汽车工业基金汽车轻量化研究工作的一部分。汽车轻量化对于节省能源、保护环境、提高安全都 有着重要的现实意义,而铝合金材料的应用则是解决该问题的有效途径之一。目前,国内在这一方面尚与先进国家存在较大差距,主要是由于铝合金结构在焊接工艺上存在较大问题。国内外相关文献主要集中在焊后组织及性能的模拟,本课题旨在对铝合金结构的焊接变形进行数值分析,为制定和优化焊接工艺提供必要的参考。 关键词:6061铝合金焊接变形焊后软化热弹塑性方法固有应变法 NumericalAnalysisonWeldingDeformationof6061AluminumAlloy WangZongmao1WangJianping1WuFei 2 (1.JinanBoilerGroupCo.,Ltd.2.ShanghaiJiaoTongUniversity) :Aluminumalloysareidealmaterialstomaketheautomobilelightenedinordertosavetheenergy andimprovethesafety.ButsomefactorspreventAluminumalloysfrombeingusedmorewildlyintheautomobileanditisanimportantonethatthesuitableweldingtechniqueisdifficulttofind.Thealuminumalloy’srigidityissmallerthanthesteel’s,anditwillbesoftenedinthewelding.Somorefactorsshouldbeconsideredandsomeconstraintsshouldbemodifiedinthesimulationofthealuminumalloywelding. :6061AluminumalloyWeldingdeformationWeldedsofteningHeatelastic-plasticInherent strain SHE JI YU ZHI ZAO 设计与制造 36--

龙源期刊网 https://www.doczj.com/doc/913516685.html, 新能源汽车动力电池激光清洗与焊接工艺研究应用 作者:葛伟良黄川川 来源:《科学与信息化》2018年第21期 摘要随着新能源汽车的快速发展和需求的不断扩大,其核心部件动力电池的安全性及生产效率备受瞩目。本文针对目前新能源电池制作中焊接及焊前处理新工艺进行工艺实验研究,对铝合金动力电池模组生产中的BUSBAR片及极柱采用激光清洗、激光焊接工艺,模组端板与侧板连接中激光焊接工艺进行设备选型及工艺实验研究,推动激光新工艺在动力电池领域应用,促进新能源电池的低能耗、快速、安全、绿色生产。 关键词新能源;动力电池;激光;铝合金;清洗;焊接 新能源汽车发展十多年,尤其近几年发展十分迅速,应用日趋成熟。目前,欧美国家及日本,都把发展新能源汽车作为战略制高点来考虑,国家投入力量加强产业的发展。尤其是欧盟一些国家不仅是提出“禁止销售燃油时间表”,而且也上升到具体是法律层面,同时应采取一些“限行”措施。中国则是更为主动、更积极、更为系统地推动新能源汽车的发展,中央和地方两级政府在财力强力支持。作为新能源汽车的心脏——动力电池已成为相关企业研发的重中之重。 为降低电池重量,电池结构中通常采用铝合金结构,尤其电池pack模组承重外壳、busbar 电极连接片的组装对结构的可靠性要求极高,以前该部分常采用铆接、电弧焊,超声波焊,电阻焊等方式,不但费时费力,而且容易产生安全隐患。 公司对某国内巨头企业传统工艺产线升级改造中,提出激光清洗、焊接工艺,并做了大量实验研究、验证,推动激光工艺在新能源动力电池方面应用。 1 电池极柱铝合金激光清洗实验 铝合金在空气中极易氧化,表面会形成硬质氧化层,由于氧化层熔点较高,在激光焊接过程中需较大能量打碎,不但消耗较大能量拖累焊接速度,而且极易形成未焊透、未熔合、表面成型不均匀,并且氧化层在熔池中反应形成气孔,熔池中未完全熔化的氧化层会形成夹渣及造成热裂。同时为提高铝合金激光焊接中吸收率,激光清洗应具有清洗细小纹路打毛表面作用。为高效去除铝合金表面氧化层,采用激光清洗工艺对6061铝合金氧化层去除进行了实验研究。 1.1 设备选型

( 二 〇 一 三 年 十 二 月 本科科研训练论文 题 目:铝合金的钎焊工艺 学生姓名:/// 学 院:材料科学与工程 系 别:材料成型及 控制工程 专 业:材料成型及控制工程 班 级:材///班 指导教师:///

内蒙古工业大学本科科研训练论文 摘要 焊接是制造业的重要组成部分,应用广泛,发展迅速,在制造行业占有重要的地位。我国是世界产钢、用钢大国,也是焊接大国。随着高新技术和新工艺的不断出现,机械制造、安装、维修业也逐步向精细方向发展,对焊接技术的要求也越来越高。近几年来,焊接的使用量迅速增加;焊接机械化自动化技术改造加快;焊接自动化率快速提高。钎焊是用比母材熔点低的金属材料作为钎料,用液态钎料润湿母材和填充工件接口间隙并使其与母材相互扩散的焊接过程,这篇论文对钎焊焊接前的准备和焊接方法的做了设计,介绍了焊接所需的钎料和钎剂,给出了钎接接头形式以及接头的质量检测方法,在钎焊操作中应该注意的安全问题。 关键词:焊料,焊剂,钎焊接头,钎焊装置,钎焊气体

Abstract Welding is an important part of the manufacturing industry, widely used, rapid development in the manufacturing industry occupies an important position. China is the world steel production, steel big country, but also the welding power. With the emergence of high-tech and new technology, machinery manufacturing, installation and maintenance industry is also gradually to the fine direction of welding technology requirements are also increasing. In recent years, the rapid increase in the amount of welding; welding mechanization and automation to accelerate technological innovation; welding automation rate rapidly increased. Brazing with a lower melting point than the base metal material is used as brazing filler metal, wetted with a liquid base material and the solder filling the gap and the interface to the work piece during welding and the base material inter diffusion, the paper prior to brazing welding preparation and welding methods to do the design, introduces the required solder and soldering flux, solder joints is given in the form of joint detection methods and the quality of the brazing operation should p ay attention to security issues. Key words: Solder, Flux, Solder joints, Soldering equipment, Soldering gas

焊接金相 铝合金钎焊缺 陷 哈尔滨焊接研究所金相室(150080) 于 捷 孙秀芳 郭力力 山东省淄博学院机电系(255091)姜 英 焊接方法 钎焊 母 材 L F3铝合金 焊 材 铝硅及铝硅镁钎料 图1 钎缝中各种缺陷 (50×)2/3图2 钎缝发生轻微溶蚀现象 400× 会)已在2000年1月巴黎会议上取消。两者原有职能 全部移交给IAB B组(实施与授权)。 EWF Committee2,3和IIW Commission今后只能 从事IIW IAB还没有的项目开发工作。 被IIW接受的培训规程在大约五年内将同时印制 EWF和IIW文件号。培训规程中规定了IIW和EWF 证书等效。同时,由于EWF人员资格仍被许多欧洲标 准采用,EWF证书在一定时期有很高的市场价值,所 以EWF证书仍将继续发放约五年。 1.4 授权的国家团体Authorised National Body(ANB) ANB是Authorised National Body(授权的国家团 体)的缩写,是指由IIW授权的在某一IIW成员国实施 IIW人员资格认证体系的唯一合法机构。其作用是: (1)评估和验收培训机构,批准授权的培训机构 (A TB)按照IIW规程举办各类培训课程; (2)进行考试; (3)颁发各类焊接人员的资格证书并管理焊接人 员档案。 一个IIW成员国只能有一个ANB。某个成员国 的ANB如果要在其它无ANB国家开展IIW课程,应 受到代表该国的国家焊接学会的邀请,在课程培训中, 必须解决语言障碍的问题。 根据EWF和IIW之间的协议,1999年,19个 EWF的ANB自动成为IIW的ANB。我国于2000年 1月取得欧洲以外的第一个ANB资格,美国、日本和澳 大利亚已于2001年1月召开的IAB B组巴黎工作会 通过,成为正式的ANB。到2001年1月底为止,已正 式授权下列国家的ANB组织:奥地利、比利时、中国、 克罗地亚、捷克、丹麦、芬兰、法国、德国、匈牙利、意大 利、荷兰、挪威、波兰、葡萄牙、罗马尼亚、斯洛伐克、斯 洛维尼亚、西班牙、瑞典、瑞士、英国、美国、澳大利亚和 日本,共计25个。 加拿大计划在2002年末进行验收,俄罗斯、乌克 兰和南斯拉夫已向IIW提出了申请。(未完待续) ? 5 4 ?焊接 2001(6)

铝及铝合金的焊接特点 (1)铝在空气中及焊接时极易氧化,生成的氧化铝(Al2O3)熔点高、非常稳定,不易去除。阻碍母材的熔化和熔合,氧化膜的比重大,不易浮出表面,易生成夹渣、未熔合、未焊透等缺欠。铝材的表面氧化膜和吸附大量的水分,易使焊缝产生气孔。焊接前应采用化学或机械方法进行严格表面清理,清除其表面氧化膜。在焊接过程加强保护,防止其氧化。钨极氩弧焊时,选用交流电源,通过“阴极清理”作用,去除氧化膜。气焊时,采用去除氧化膜的焊剂。在厚板焊接时,可加大焊接热量,例如,氦弧热量大,利用氦气或氩氦混合气体保护,或者采用大规范的熔化极气体保护焊,在直流正接情况下,可不需要“阴极清理”。 (2)铝及铝合金的热导率和比热容均约为碳素钢和低合金钢的两倍多。铝的热导率则是奥氏体不锈钢的十几倍。在焊接过程中,大量的热量能被迅速传导到基体金属内部,因而焊接铝及铝合金时,能量除消耗于熔化金属熔池外,还要有更多的热量无谓消耗于金属其他部位,这种无用能量的消耗要比钢的焊接更为显著,为了获得高质量的焊接接头,应当尽量采用能量集中、功率大的能源,有时也可采用预热等工艺措施。 (3)铝及铝合金的线膨胀系数约为碳素钢和低合金钢的两倍。铝凝固时的体积收缩率较大,焊件的变形和应力较大,因此,需采取预防焊接变形的措施。铝焊接熔池凝固时容易产生缩孔、缩松、热裂纹及较高的内应力。生产中可采用调整焊丝成分与焊接工艺的措施防止热裂纹的产生。在耐蚀性允许的情况下,可采用铝硅合金焊丝焊接除铝镁合金之外的铝合金。在铝硅合金中含硅0.5%时热裂倾向较大,随着硅含量增加,合金结晶温度范围变小,流动性显著提高,收缩率下降,热裂倾向也相应减小。

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910274668.8 (22)申请日 2019.04.08 (71)申请人 上海工程技术大学 地址 201620 上海市松江区龙腾路333号 (72)发明人 张培磊 吴希 何珊珊 李绍伟 卢庆华 闫华 于治水 (74)专利代理机构 上海伯瑞杰知识产权代理有 限公司 31227 代理人 王一琦 (51)Int.Cl. B23K 26/12(2014.01) B23K 26/21(2014.01) B23K 26/60(2014.01) B23K 26/70(2014.01) (54)发明名称 一种6061铝合金薄板脉冲激光叠焊工艺方 法 (57)摘要 本发明涉及铝合金薄板激光焊接技术领域 的一种6061铝合金薄板脉冲激光叠焊工艺方法, 在合适的工艺参数下能够实现薄板铝合金的叠 焊,避免了较大热影响区以及激光焊接时气孔的 产生,获得的叠焊工件强度较高。在采用脉冲激 光焊接同时在一定角度通入保护气体,保护气气 流方向与焊接方向相匹配,降低了铝合金熔池氧 化;通过调整工艺参数减少了焊接时熔池金属的 飞溅。权利要求书1页 说明书4页 附图3页CN 109967869 A 2019.07.05 C N 109967869 A

权 利 要 求 书1/1页CN 109967869 A 1.一种6061铝合金薄板脉冲激光叠焊工艺方法,其特征在于,包括如下步骤: 1)焊前准备步骤:取两块厚度均为1mm的铝合金板(1),将其中一块铝合金板(1)的上板面作为焊接面(2),采用砂纸打磨焊接面(2),使得焊接面(2)处于平整状态,打磨完成后清理焊接面(2)的待焊区域(3)以及两块铝合金板(1)的相对面,用丙酮或酒精将焊接面(2)上的待焊区域(3)彻底擦拭干净,然后等丙酮或酒精完全挥发使得上述的待焊区域(3)处于干燥状态,上述焊接面(2)上的待焊区域(3)为焊缝的覆盖区域,上述焊接面(2)上的待焊区域(3)是宽度为1mm的、焊接时被焊缝覆盖的长条状平面; 2)装夹步骤:将两块铝合金板(1)上下叠加放置并形成矩形的叠加区域,并用夹具同时夹住两块铝合金板(1),两块铝合金板(1)叠加区域的宽度控制在30-40mm,上述待焊区域(3)的长度方向平行于叠加区域的长度方向; 3)焊接步骤:调整激光焊接的工艺参数,使得功率2.6~2.8W,焊接速度5~8mm/s,激光脉冲持续时间10~13ms、频率9~16Hz,保护气喷气装置(5)输出的保护气体为99.9%的氩气,保护气体流量15~20L/min,其中,焊接方向以待焊区域(3)的长度方向为准,以焊接前进方向为准保护气喷气装置(5)的出气端在激光焊机(4)焊接端后面2~3mm的位置,保护气体的喷射方向线与焊接面(2)形成30度的夹角,调整完毕后用激光焊机(4)对装夹完成的两块铝合金板(1)进行焊接,焊接时激光束与焊接面(2)形成的夹角为90度; 4)焊后检测与分析步骤:焊后对焊缝的外观进行目测检验,对焊接接头进行力学性能检测,采用XRD对金属间化合物进行成分分析。 2.根据权利要求1所述的一种6061铝合金薄板脉冲激光叠焊工艺方法,其特征在于:两块铝合金板(1)的相对面之间的间隙不大于0.1mm。 3.根据权利要求1所述的一种6061铝合金薄板脉冲激光叠焊工艺方法,其特征在于:在焊接步骤中激光焊接的脉冲激光离焦量为0mm。 4.根据权利要求1所述的一种6061铝合金薄板脉冲激光叠焊工艺方法,其特征在于:在焊前准备步骤中打磨焊接面(2)时,先用粗砂纸打磨焊接面(2),然后再用细砂纸打磨焊接面(2)。 5.根据权利要求4所述的一种6061铝合金薄板脉冲激光叠焊工艺方法,其特征在于:上述粗砂纸选为800目的规格,细砂纸选为2000目的规格。 2

铝合金通用焊接工艺规程 1 使用范围及目的 范围:本规范是适用于地铁铝合金部件焊接全过程的通用工艺要求。目的:与焊接相关的作业人员按标准规范作业,同时也使焊接过程检查更具可操作性。 2 焊前准备的要求 2.1 在焊接作业前首先必须根据图纸检查来料或可见的重要尺寸、形位公差和焊接质量,来料不合格不能进行焊接作业。 2.2 在焊接作业前,必须将残留在产品表面和型腔内的灰尘、飞溅、毛刺、切削液、铝屑及其它杂物清理干净。 2.3 用棉布将来料或工件上的灰尘和脏物擦干净,如果工件上有油污,使用清洗液清理干净。 2.4 使用风动不锈钢丝轮将焊缝区域内的氧化膜打磨干净,以打磨处呈白亮色为标准,打磨区域为焊缝两侧至少25mm以上。 2.5 焊前确认待焊焊缝区域无打磨时断掉的钢丝等杂物。 2.6 钢焊和铝焊的打磨、清理工具禁止混用。 2.7 原则上工件打磨后在48小时内没有进行焊接,酸洗部件在72小时内没有进行焊接,则焊前必须重新打磨焊接区域。 2.8 为保证焊丝的质量,焊丝原则上用完后再到焊丝房领用,对于晚班需换焊丝的,可以在当天白班下班前领用,禁止现场长时间(24小时以上)存放焊丝。 2.9 在焊接作业前,必须检查焊接设备和工装处于正常工作状态。焊 前应检查焊机喷嘴的实际气流量(允差为+3L/min),自动焊焊丝在8圈以下,手工焊焊丝在5圈以上,否则需要更换气体或焊丝;检查导电嘴是否拧紧,喷嘴是否需要清理。导电嘴不能只简单的采用手动拧紧,必须采用尖嘴钳拧紧。检查工装状

态是否完好,若工装有损坏,应立即通知工装管理员进行核查,并组织维修,禁止在工装异常状态下进行焊接操作。 2.10 焊接前必须检查环境的温度和湿度。作业区要求温度在5?以上,MIG焊湿度小于65,,TIG焊湿度小于70,。环境不符合要求,不能进行焊接作业。 2.11 焊接过程中不允许有穿堂风。因此,在焊接作业前必须关闭台位附近的通道门。当焊接过程中,如果有人打开台位相近处的大门,则要立即停止施焊。如果台位附近的空调风影响到焊接作业,也必须将该处空调的排风口关闭,才能进行焊接作业。 2.12 对于厚度在8mm以上(包括8mm)的铝材,焊接要预热,预热温度 80?,120?,层间温度控制在60?,100?。预热时要使用接触式测温仪进行测温,工件板厚不超过50mm时,正对着焊工的工件表面,距坡口表面4倍板厚,最多不超过50mm的距离处测量,当工件厚度超过50mm时,要求的测温点应位于至少75mm距离的母材或坡口任何方向上同一的位置,条件允许时,温度应在加热面的背面上测定,严禁凭个人感觉及经验做事。 2.13 按图纸进行组装,点焊固定,点焊要满足与焊接相同的要求,不属于焊接组成部分的点焊要尽可能在焊接时完全熔化(图纸要求的点焊 除外,如焊接垫板的固定),组焊后不能出现图纸要求之外的焊点,部件固定后按图纸要求进行尺寸、平行度、垂直度等项点的自检,自检合格后,根据图纸进行焊接,操作工人必须及时、真实填写操作记录。 2.14 当图纸要求或工艺要求使用焊接垫板时,应将焊接垫板点焊在工件上,点焊应符合焊接质量要求,点焊要求为:焊接垫板小于100mm时,在焊接垫板两端点焊固定,焊接垫板大于100mm时,根据焊接垫板长度点焊均匀分布,间距100mm。 2.15 为了避免腐蚀,铝合金配件存放时不允许直接采用钢或者铜材质的容器存放,不允许将配件直接放置在钢制的工装或地板上。 2.16 对于焊缝质量等级为

铝及铝合金的焊接

铝及铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。随着近年来科学技术以及工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入。铝合金的广泛应用促进了铝合金焊接技术的发展,同时焊接技术的发展又拓展了铝合金的应用领域,因此铝合金的焊接技术正成为研究的热点之一。 有色金属non-ferrous metal,狭义的有色金属又称为非铁金属,是铁、锰、铬以外的所有金属的统称。广义的有色金属还包括有色合金。有色合金是以一种有色金属为基体(通常大于50%),加入一种或几种其他元素而构成的合金。随着科学技术的发展,有色金属的应用日趋广泛。虽然有色金属只占金属总量的5%左右,但有色金属在工程应用中的重要作用确实钢铁或其他材料无法代替的。有色金属具有特殊的性能,比常规钢铁材料的焊接更复杂,这给焊接工作带来很大的困难。 铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。随着近年来科学技术以及工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入。铝合金的广泛应用促进了铝合金焊接技术的发展,同时焊接技术的发展又拓展了铝合金的应用领域,因此铝合金的焊接技术正成为研究的热点之一。 什么是金属盒非金属,什么是黑色金属和有色金属,什么事合什么是金属盒非金属,什么是黑色金属和有色金属,金?目前,已知的的化学元素有118 种,其中自然界只存在92 种,科学家成功研制出并已经得到承认和命名的元素有18 种,有8 种元素没有得到承认和命名。人们通常把这些元素分成金属和非金属两大类。从物理性能上来看,具有导电性、导热性、可塑性以及特殊光泽的元素叫金属,反之是非金属。常见的金属有铁、铝、铜、镁、锌等。在非金属中,常温下呈气态的有氢、氧、氩等;常温下呈液态的有溴;常温下呈固态的有碳、硼等。 金属又可分为黑色金属和有色金属两大类。黑色金属通常是指铁、铬、锰和铁基合金,其他的金属合金称为有色金属。 合金是有两种或两种以上的金属元素与非金属元素所组合成的具有合金性质的物质。3A21 就是由铝和锰组成的以铝为基的合金。 有色金属的分类有色金属按其性质、用途、产量及其在地壳中的储量状况一般分为有色轻金属、有色重金属、贵金属、稀有金属和半金属五大类。在稀有金属中,根据其物理化学性质、原料的共生关系、生产工艺流程等特点,又分稀有轻金属、稀有重金属、稀有难熔金属、稀散金属、稀土金属、稀有放射性金属。

6063铝材用什么焊条焊接 - fsokl 2008-09-20 14:18:05 请问6063铝材用风焊焊接,用什么焊条焊缝和铝材表面颜色一至又牢固Re:6063铝材用什么焊条焊接 - gaowang_1987 2008-09-20 14:20:11 1.铝及铝合金的焊接特点 (1)铝在空气中及焊接时极易氧化,生成的氧化铝(Al2O3)熔点高、非常稳定,不易去除。阻碍母材的熔化和熔合,氧化膜的比重大,不易浮出表面,易生成夹渣、未熔合、未焊透等缺欠。铝材的表面氧化膜和吸附大量的水分,易使焊缝产生气孔。焊接前应采用化学或机械方法进行严格表面清理,清除其表面氧化膜。在焊接过程加强保护,防止其氧化。钨极氩弧焊时,选用交流电源,通过“阴极清理”作用,去除氧化膜。气焊时,采用去除氧化膜的焊剂。在厚板焊接时,可加大焊接热量,例如,氦弧热量大,利用氦气或氩氦混合气体保护,或者采用大规范的熔化极气体保护焊,在直流正接情况下,可不需要“阴极清理”。 (2)铝及铝合金的热导率和比热容均约为碳素钢和低合金钢的两倍多。铝的热导率则是奥氏体不锈钢的十几倍。在焊接过程中,大量的热量能被迅速传导到基体金属内部,因而焊接铝及铝合金时,能量除消耗于熔化金属熔池外,还要有更多的热量无谓消耗于金属其他部位,这种无用能量的消耗要比钢的焊接更为显着,为了获得高质量的焊接接头,应当尽量采用能量集中、功率大的能源,有时也可采用预热等工艺措施。 (3)铝及铝合金的线膨胀系数约为碳素钢和低合金钢的两倍。铝凝

固时的体积收缩率较大,焊件的变形和应力较大,因此,需采取预防焊接变形的措施。铝焊接熔池凝固时容易产生缩孔、缩松、热裂纹及较高的内应力。生产中可采用调整焊丝成分与焊接工艺的措施防止热裂纹的产生。在耐蚀性允许的情况下,可采用铝硅合金焊丝焊接除铝镁合金之外的铝合金。在铝硅合金中含硅%时热裂倾向较大,随着硅含量增加,合金结晶温度范围变小,流动性显着提高,收缩率下降,热裂倾向也相应减小。根据生产经验,当含硅5%~6%时可不产生热裂,因而采用SAlSi条(硅含量%~6%)焊丝会有更好的抗裂性。 (4)铝对光、热的反射能力较强,固、液转态时,没有明显的色泽变化,焊接操作时判断难。高温铝强度很低,支撑熔池困难,容易焊穿。 (5)铝及铝合金在液态能溶解大量的氢,固态几乎不溶解氢。在焊接熔池凝固和快速冷却的过程中,氢来不及溢出,极易形成氢气孔。弧柱气氛中的水分、焊接材料及母材表面氧化膜吸附的水分,都是焊缝中氢气的重要来源。因此,对氢的来源要严格控制,以防止气孔的形成。 (6)合金元素易蒸发、烧损,使焊缝性能下降。 (7)母材基体金属如为变形强化或固溶时效强化时,焊接热会使热影响区的强度下降。 (8)铝为面心立方晶格,没有同素异构体,加热与冷却过程中没有相变,焊缝晶粒易粗大,不能通过相变来细化晶粒。

激光焊接实验报告 一、实验目的 1、理解激光焊接的基本原理及特点,熟悉运用激光进行金属焊接的具体过程。 2、观察CO 与YAG 两种激光器的焊接过程,理解其焊接方式的条件及形成机2 理。 3、掌握激光焊接机床及机械手的基本操作步骤和方法,能够进行简单的焊接操作。 4、掌握金相测量方法,观察和记录焊接实验现象,测量熔深、熔宽,并对焊接结果进行合理分析。 5、了解激光焊接的应用。 二、实验原理 2.1 激光焊接原理 激光焊接采用连续或脉冲激光束实现,激光焊接的原理可分为热传导型焊接和激光深熔焊接。功率密度小于104~105W/cm2为热传导焊,此时熔深浅、焊接速度慢;功率密度大于105 ~107W/cm2时,金属表面受热作用下凹成“孔穴”,形成深熔焊,具有焊接速度快、深宽比大的特点。图1 是CO2 激光器焊接结构图。 图1 CO2激光器焊接结构图 在焊接金属的过程中,随着激光功率密度提高,材料表面会发生一系列变化,其包括表面温度升高、熔化、气化、形成小孔并出现光致等离子体。不同功率密度激光焊接金属材料时的主要过程如图2所示。当激光功率密度小于104W/cm2数量级时,金属吸收激光能量只引起材料表层温度的升高,并没有发生熔化。当功率密度在大于104W/cm2小于106W/cm2数量级范围内时,金属料表层发生熔化。功率密度达到106W/cm2数量级时,材料表面在激光束的作用下发生气化,在气化反冲压力的作用下,液态熔池向下凹陷形成深熔小孔。同时,伴随有金属蒸汽电离形成光致等离子体的现象。当功率密度大于107W/cm2时,光致等离子体将逆着激光束的入射方向传输,形成等离子体云团,出现等离子体对激光的屏蔽现象。

铝合金软、硬钎焊研究 班级: 学号: 姓名: 年月日

钎焊是利用熔点比母材熔点低的填充金属(称为钎料或焊料)在低于母材熔点、高于钎料熔点的温度下,利用液态钎料在母材表面润湿、铺展和在母材间隙中填缝,与母材相互溶解与扩散,从而实现零件间连接的焊接方法。和传统的熔焊相比,钎焊时母材不熔化,仅钎料和钎剂熔化。美国焊接学会(AWS)对钎焊的定义是:“一组焊接方法,它通过把各种材料加热到适当的温度,通过使用具有液相温度高于450℃但低于母材固相线温度的钎料完成材料连接。钎料依靠毛细管吸附作用分布到接头紧密配合面上。”通常按照所采用钎料的熔点可将钎焊分为两类,钎料熔点低于450℃时称为软钎焊,高于450℃时称为硬钎焊。 铝到目前为止仍然是重量轻、加工性好和经过时效硬化能提高强度的优良金属材料,尤其是经过阳极氧化等表面处理后,不但提高了抗蚀性能而且表面也变得美观了。在添加铜、硅、镁、锌、锰以及镍、铁、钛、铬、锂等元素后,铝合金凭其密度低、强度高(接近或超过优质钢)、塑性好以及优良的导电性、导热性和抗蚀性,已经成为工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。随着近年来科学技术以及工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入。铝合金的广泛应用促进了铝合金焊接技术的发展,同时焊接技术的发展又拓展了铝合金的应用领域,因此铝合金的焊接技术正成为研究的热点之一。 目前,我们接触到的用来焊接铝合金的方式有钎焊、搅拌摩擦焊、TIG焊和激光焊接技术。和其他金属(如铜、铁和镍等)材料相比,铝的钎焊较困难,工艺钎焊性较差,其主要原因[1]是: (1) 铝的自由能值很小,对氧的亲和力极大,因此铝合金很容易生成氧化物,这一层表面致密的氧化膜严重阻碍钎料和母材之间的原子扩散,大大影响了钎焊时的润湿、反应及结合。 (2) 为清除铝合金表面的氧化膜而使用的钎剂,往往具有很强的腐蚀性,如果钎焊结束后清理不及时或不彻底,很容易就将焊接接头腐蚀破坏。 (3) 软钎焊铝合金时,软钎料与母材的电极电位相差较大,降低钎焊接头的抗腐蚀性能。 (4) 硬钎焊铝合金时,钎料的熔化和活性温度与铝合金的熔点很接近,钎焊时铝合金母材晶粒很容易长大,或造成母材过量溶解的溶蚀缺陷。 一、钎焊前后的准备和清理工作 通常,钎焊前要对铝及铝合金表面做好清洁工作,母材表面存在油污和较厚的氧化膜,会妨碍钎料的流动及其与母材金属的结合,导致钎焊缺陷,如接头强度差、容易渗漏以及完全焊接不牢等。若采用无熔剂真空钎焊,则焊前工件的清洗要求更为严格。目前常用的去膜方法分物理方法和化学方法[2]两种。 物理方法是利用机械刮擦作用破碎并去除母材表面氧化膜,使液态钎料与母材直接接触发生润湿。主要的作用方式有: (1) 利用坚硬的物体,在液态钎料层下沿母材表面用力往复刮擦; (2) 直接用钎料棒端头在加热到钎焊温度下的母材表面往复拖动。 但是机械打磨并不能彻底去掉母材表面的全部氧化膜,而且去膜后润湿角仍然较大,不能实现液态钎料毛细填缝过程。因此,往往还要采用化学清洗的方式,即用清洗液清洗,焊前清洗液分以碱或酸为主要成份的两大类洗液。因为铝是一种两性元素, 所以它和它的氧化物(即氧化铝)既能和碱液又能和酸液作用而达溶除氧化膜的目的。 碱液清洗液的主要成份一般是氢氧化钠,使用浓度在5%左右。清洗过程为:65℃的氢氧化钠溶液浸渍30秒→冷水冲净→浓硝酸浸渍1分钟→用水冲刷干净。若铝材表面油脂较多较厚,可使用浓度更高的氢氧化钠溶液、提高碱液温度、延长洗涤时间;或者可以在提高氢氧化钠浓度的同时添加水玻璃、磷酸钠和表面活性剂,乳化并去除油脂,但这种操作需要

铝及铝合金的钎焊 08材控 邢钧魁 20080607131 摘 要 本文主要论述了铝及铝合金的分类、性能,以及铝及铝合金钎焊的研究现状、钎焊过程中有可能出现的问题以及在具体实施钎焊时钎剂、钎料的选择与搭配,还介绍了施焊前如何对表面进行清理、准备以及焊后的清理与处理工作、注意事项等。 关键词 钎焊 铝合金 钎剂 钎料 1 铝及铝合金 1.1铝及铝合金钎焊的研究现状 铝合金具有密度小、强度高和耐腐蚀等优点,因而广泛应用于汽车、高速铁路车辆、航空航天和军事工业。由于它特有的物理、化学性能,其焊接过程中会遇到一系列困难,如氧化、焊缝热裂纹和气孔等。对于铝合金的焊接,传统的方法主要以熔化焊接为主,设备复杂,且对焊工的技术要求也比较严格。铝钎焊作为铝合金连接的重要方法,具有钎焊件变形小。尺寸精度高等优点,近年来在我国得到广泛的应用。铝及铝合金的钎焊技术近年来研究较多。随着新材料、新方法的不断出现,铝及铝合金的钎焊工艺也得到了快速的发展,其钎焊方法、钎料及钎剂都有很大的进步。 1.2 铝及铝合金的分类及性能 铝及铝合金可以分为工业纯铝、变形铝合金和铸造铝合金。变形铝合金是指经不同的压力加工方法制成的板、带、管、型、条等半成品材料;铸造铝合金以合金铸锭供应。变形铝合金又分为不能热处理强化的铝合金和能热处理强化的铝合金。 铝是一种轻金属,密度小,仅为3/7.2cm g ,约为铜或钢的3/1;具有优良的导电性、导热性,良好的耐蚀性以及优良的塑性和加工性能等。铝合金仍保持纯铝的密度小和耐蚀性好的特点,且力学性能比纯铝高得多。经热处理后铝合金的力学性能要求可以和钢铁材料相媲美。 1.3 铝及铝合金钎焊的问题 铝及铝合金的钎焊与其他合金相比比较难,是由于其表面有一层极为致密的氧化膜,这一层氧化膜的性能非常稳定,能够充分抵抗大气的腐蚀,又能在旧摸上随时生成新膜。铝及铝合金在焊接的时候需要破坏这一层膜,否则熔化的钎料不能与母材润湿;焊后又需要维持保护膜的完整,否则接头将产生严重的腐蚀。 铝能极缓慢地溶于中等浓度的硝酸,但在浓硝酸中是稳定的,硝酸的浓度越高越稳定。运输发烟硝酸的槽罐是用纯铝做的。铝的抗碱能力较弱,易溶于NaOH 、KOH 。 无缝药芯焊丝是铝铜钎焊连接的最新技术成果,是铝铜钎焊用料的升级换代产品。其主要成分由锌铝铜和无腐蚀性氟铝铯盐组成,其钎焊工艺性、接头机械性能和接头导电性均优于锌镉、锌锡铜钎料。 2 铝及铝合金的钎焊方法 铝及铝合金的钎焊可以采用火焰钎焊、盐浴钎焊和炉中钎焊等方法[1]。 火焰钎焊,其设备简单,燃气来源广,灵活性大,应用很广。主要用于钎焊小型焊件和单件生产。有多种火焰可以使用。有报道,我国与其他国家合作生产了一种介于液化气与氧乙炔之间的夏普气。这种气体火焰柔和,其强度介于液化

6061铝合金介绍 属Al-Mg-Si系合金,中等强度,具有良好的塑性和优良的耐蚀性。特别是无应力腐蚀开裂倾向,其焊接性优良,耐蚀性及冷加工性好,是一种使用范围广.很有前途的合金。可阳极氧化着色,也可涂漆上珐琅,适应作建筑装饰材料。其含有少量Cu,因而强度高于6063的,但淬火敏感性也比6063高,挤压之后不能实现风淬,需要重新固溶处理和淬火时效,才能获得较高的强度。 6061铝合金的主要合金元素是镁与硅,并形成Mg2Si相。若含有一定量的锰与铬,可以中和铁的坏作用;有时还添加少量的铜或锌,以提高合金的强度,而又不使其抗蚀性有明显降低;导电材料中还有少量的铜,以抵销钛及铁对导电性的不良影响;锆或钛能细化晶粒与控制再结晶组织;为了改善可切削性能,可加入铅与铋。在Mg2Si固溶于铝中,使合金有人工时效硬化功能。6061铝合金中的主要合金元素为镁与硅,具有中等强度、良好的抗腐蚀性、可焊接性,氧化效果较好。 美铝6061-T651是6系合金的主要合金,是经热处理预拉伸工艺的高品质铝合金产品;美铝6061具有加工性能极佳、良好的抗腐蚀性、韧性高及加工后不变形、上色膜容易、氧化效果极佳等优良特点。 主要用途:广泛应用于要求有一定强度和抗蚀性高的各种工业结构件,如制造卡车、塔式建筑、船舶、电车、铁道车辆。 典型用途 代表用途包括航天固定装置、电器固定装置、通讯领域,也广泛应用于自动化机械零件、精密加工、模具制造、电子及精密仪器、SMT、PC板焊锡载具等等。 化学成分 化学成分(%): Cu :0.15~0.4 Mn :0.15 Mg :0.8~1.2 Zn :0.25 Cr :0.04~0.35 Ti :0.15 Si :0.4~0.8 Fe :0.7 Al :余量 力学性能 6061铝合金性能: 6061的极限抗拉强度为124 MPa 受拉屈服强度55.2 MPa 延伸率25.0 % 弹性系数68.9 GPa 弯曲极限强度228 MPa Bearing Yield Strength 103 MPa 泊松比0.330 疲劳强度62.1 MPa

用Al-Si-20Cu作为基体钎焊6061-T6铝合金 【摘要】本次实验研究用Al-12Si, Al-9.6Si-20Cu, and Al-7Si-20Cu-2Sn作为焊料在低于550摄氏度的较低温度下钎焊6061-T6铝合金时的接头强度。然后把这些钎焊街头经过拉伸实验之后放在扫描电子显微镜下进行观察。用Al-7Si-20Cu-2Sn 作为焊料的钎焊接头在504到526摄氏度之间比传统的Al-12Si焊料有更好的完整性。结果表明经过T6处理的6061铝合金作为母材并且用这种新的钎焊钎料在550℃钎焊并保温60分他的接头强度大约为121MPa。 【关键词】6061铝合金,Al-12Si,Al-Si-20Cu ,钎焊,焊料

1 介绍 由于铝及铝合金的这些特点,例如高强度、低成本和优越的耐腐蚀,因此铝及铝合金被广泛的应用在航空、汽车、建设等行业。同时,由于他们的导热性能好,他们往往被用做热交换器。钎焊已被视为最重要的一个加入铝组件生产的方法。铝钎焊中可用填充金属通常是基于一个周围成分为Al-12Si共晶成分的铝合金系。然而,为了实现高强度连接,用铝硅填充金属钎焊时在590℃-610℃温度范围内执行非常见效,这个温度是接近甚至高于大多数铝合金的熔点。因此,铝工件钎焊后将全部或部分熔融,或者它的力学性能会大大下降。 显然,大部分铝合金钎焊还需要开发新的熔点较低的填充金属。为了这个目的,在未来十年里还需要做很多努力。Humpston et al. 和 Jacobson et al.报道一种Al-5Si-20Cu-2Ni填充金属的融化温度在518℃到538℃之内。当用这种填充金属钎焊3001铝合金时可以获得剪切强度超过75MPa的焊件。早些时候,Suzuki et al.已经引进一种熔点为535℃的Al-4.2Si-40Zn共晶填充金属,但是这种填充金属的劣势在于锌非常容易吸收蒸汽后被氧化,这可能成为一个钎焊过程中的障碍。在这项研究中,铝合金钎焊发展一种新的Al-7Si-20Cu-2Sn填充金属。这种填充金属钎焊6061铝合金时比用Al-12Si 和游离锌 Al-9.6Si-20Cu 这两种填充金属好。 2 实验 氧化铝陶瓷坩埚中制备的Al-Si-20Cu基填充金属放入一个空气炉中。首先,Al-12Si铝合金在700℃时被融化,然后升温到1000℃。往熔融的Al-Si-20Cu 合金中加入约占总重量20%的铜。其次,最终的Al-7Si-20Cu-2Sn成分被扔进一个不锈钢模具。在以前的作者的文章中说到,通过差热分析得基于Al-Si-20Cu 的Al-9.6Si-Cu 和Al-7Si-20Cu-2Sn这两种填充金属的熔点范围分别是524℃-543℃和504℃-526℃。 对这两种填充金属的焊接性进行分析,所用的6061-T6铝合金圆柱式样直径22mm长50mm。准备粘结,试样表面用400的碳化硅砂纸打磨;然后,用蒸馏水清洗式样后迅速放入丙酮中浸泡5分钟。表1显示了化学成分、斜线和液相线和6061-T6组织的抗拉强度极限。

铝及铝合金的钎焊可以采用火焰钎焊、炉中钎焊和盐浴钎焊等方法。 火焰钎焊,其设备简单,燃气来源广,灵活性大,应用很广。主要用于钎焊小型焊件和单件生产。有多种火焰可以使用。有报道,我国与其他国家合作生产了一种介于液化气与氧乙炔之间的夏普气。这种气体火焰柔和,其强度介于液化气与氧乙炔的强度之间,是一种比较好的铝钎焊加热热源[sup][5][/sup]。但与其它连接方法相比,铝及铝合金火焰钎焊加热温度难以掌握,而且对操作者的经验要求较高。 盐浴钎焊具有加热快而均匀、焊件不易变形、去膜充分的优点,因而焊件质量好、生产效率高。特别适合于大批量生产,尤其适用于密集结构钎缝的焊接。铝的盐浴钎焊一般使用膏状、箔状钎料或钎料包覆层,钎料包覆层是Al-Si共晶成分或Ai-Si亚共晶成分。目前钎焊生产大多使用钎料包覆层,既能提高生产效率又能较好的保证钎焊质量。其不足之处:首先.由于加热工件和去氧化膜都靠熔盐进行,对于结构复杂的工件,进盐和出盐都比较困难,这样就给结构设计和工艺带来限制,使其复杂化,而且不容易保证焊接质量。其次,由于特定的使用环境和使用寿命要求,有些产品对耐蚀性要求比较高,而盐浴钎焊后工件内残留大量的钎剂,这样就需要很长的清洗时间。另外,盐浴钎焊设备投资大,工艺复杂,生产周期长。空气炉中钎焊,其设备投资小,钎焊工艺简单,操作方便。但是这种方法加热慢,在空气中加热时工件表面容易氧化,尤其在温度高时更为显著,不利于钎剂的去膜,而且在加热过程中,钎剂会因空气中的水分而失效。针对这种情况,现在发展了干燥空气炉中钎焊。 真空钎焊和保护气氛炉中钎焊由于其各自独特而优良的工艺,在铝和铝合金的钎焊中应用比较多,而且发展也比较快,下面重点介绍。 [B]1.1 真空钎焊[/B] 铝比较活泼,容易在表面形成一层致密的氧化膜。钎焊时,单纯依靠真空条件难以去除氧化物,必须同时借助于某些金属活化剂,如Mg、Bi等。一般认为活化剂的去膜机理:一方面,活化剂与真空中残留的O[sub]2[/sub]和H[sub]2[/sub]O反应,消除了它们对铝钎焊时的有害作用;另一方面,Mg蒸气渗入膜下表材层与扩散的Si一起形成低熔点的Al-Si-Mg合金,钎焊时,该合金熔化从而破坏了氧化膜与母材的结合,使熔化的钎料得以润湿母材,在膜下母材上铺展,并将表面膜浮起而去除。 铝合金真空钎焊时,应根据生产率、成本、焊件尺寸以及结构选择真空炉。 在钎焊前需要仔细的清洗焊件。可以用酸或碱洗去表面的氧化物。如果表面有油污,可以用酒精擦拭。对钎料的处理,一般先用砂纸打磨以去除表面氧化膜,再用酒精擦掉油污。对于较大的工件,在焊接前进行预热,以保证焊件温度在达到钎焊温度以前各部分均匀受热。由于铝合金的真空钎焊主要依靠Mg活化剂去膜,对于结构复杂的焊件,为了保证母材受到Mg蒸气的充分作用,国内有一些单位采用局部屏蔽的补充工艺措施,取得了比较好的效果。其中通用的方法是将工件放入不锈钢罩内,在其中放人Mg屑,然后置于真空钎焊炉中进行钎焊,这样可以大大提高钎焊质量。 真空钎焊当中最重要也是最难控制的工艺参数是真空度,要得到高质量的接头,很大程度上取决于真空度的大小。根据一些工作人员多年的经验,如果钎焊设备较长时间没有使用过,应该让真空炉运行数小时后再使用。使用时,尤其是批量生产时,两次使用的时间间隔应尽量缩短,这样真空炉的真空度容易较快地达到要求。 真空钎焊是一种优良的钎焊方法,但也存在着设备复杂、昂贵,真空系统的维修技术难度大等缺点。我国铝合金真空钎焊的发展已初具水平,今后发展的难点和关键主要放在研制熔点较低且具有较高的力学性能和抗腐蚀性能的低熔点钎料方面。 [B]1.2 保护气氛中钎焊[/B]