教学设计/实验实训项目实施方案

3 釜式反应器 3.1在等温间歇反应器中进行乙酸乙酯皂化反应: 325325+→+CH COOC H NaOH CH COONa C H OH 该反应对乙酸乙酯及氢氧化钠均为一级。反应开始时乙酸乙酯及氢氧化钠的浓度均为0.02mol/l ,反应速率常数等于5.6l/mol.min 。要求最终转化率达到95%。试问: (1) (1) 当反应器的反应体积为1m 3时,需要多长的反应时间? (2) (2) 若反应器的反应体积为2m 3,,所需的反应时间又是多少? 解:(1)002220 00001()(1)110.95169.6min(2.83) 5.60.0210.95 ===?---= ?=?-??Af Af X X A A A A A A A A A A A dX dX X t C C R k C X kC X h (2) 因为间歇反应器的反应时间与反应器的大小无关,所以反应时间仍为2.83h 。 3.2拟在等温间歇反应器中进行氯乙醇的皂化反应: 223222+→++CH ClCH OH NaHCO CH OHCH OH NaCl CO 以生产乙二醇,产量为20㎏/h ,使用15%(重量)的NaHCO 3水溶液及30%(重量)的氯乙醇水溶液作原料,反应器装料中氯乙醇和碳酸氢钠的摩尔比为1:1,混合液的比重为1.02。该反应对氯乙醇和碳酸氢钠均为一级,在反应温度下反应速率常数等于5.2l/mol.h ,要求转化率达到95%。 (1) (1) 若辅助时间为0.5h ,试计算反应器的有效体积; (2) (2) 若装填系数取0.75,试计算反应器的实际体积。 解:氯乙醇,碳酸氢钠,和乙二醇的分子量分别为80.5,84 和 62kg/kmol,每小时产乙二醇:20/62=0.3226 kmol/h 每小时需氯乙醇:0.326680.5 91.11/0.9530%?=?kg h 每小时需碳酸氢钠:0.326684 190.2/0.9515%?=?kg h 原料体积流量:091.11190.2275.8/1.02+==Q l h 氯乙醇初始浓度:00.32661000 1.231/0.95275.8?==?A C mol l 反应时间: 02000110.95 2.968(1) 5.2 1.23110.95===?=-?-??Af Af X X A A A A B A A dX dX t C h kC C kC X 反应体积:0(')275.8(2.9680.5)956.5=+=?+=r V Q t t l (2) (2) 反应器的实际体积:956.512750.75= ==r V V l f 3.3丙酸钠与盐酸的反应: 2525+?+C H COONa HCl C H COOH NaCl 为二级可逆反应(对丙酸钠和盐酸均为一级),在实验室中用间歇反应器于50℃等温下进行该 反应的实验。反应开始时两反应物的摩尔比为1,为了确定反应进行的程度,在不同的反应时间下取出10ml 反应液用0.515N 的NaOH 溶液滴定,以确定未反应盐酸浓度。不同反应时间下,NaOH 溶液用量如下表所示:

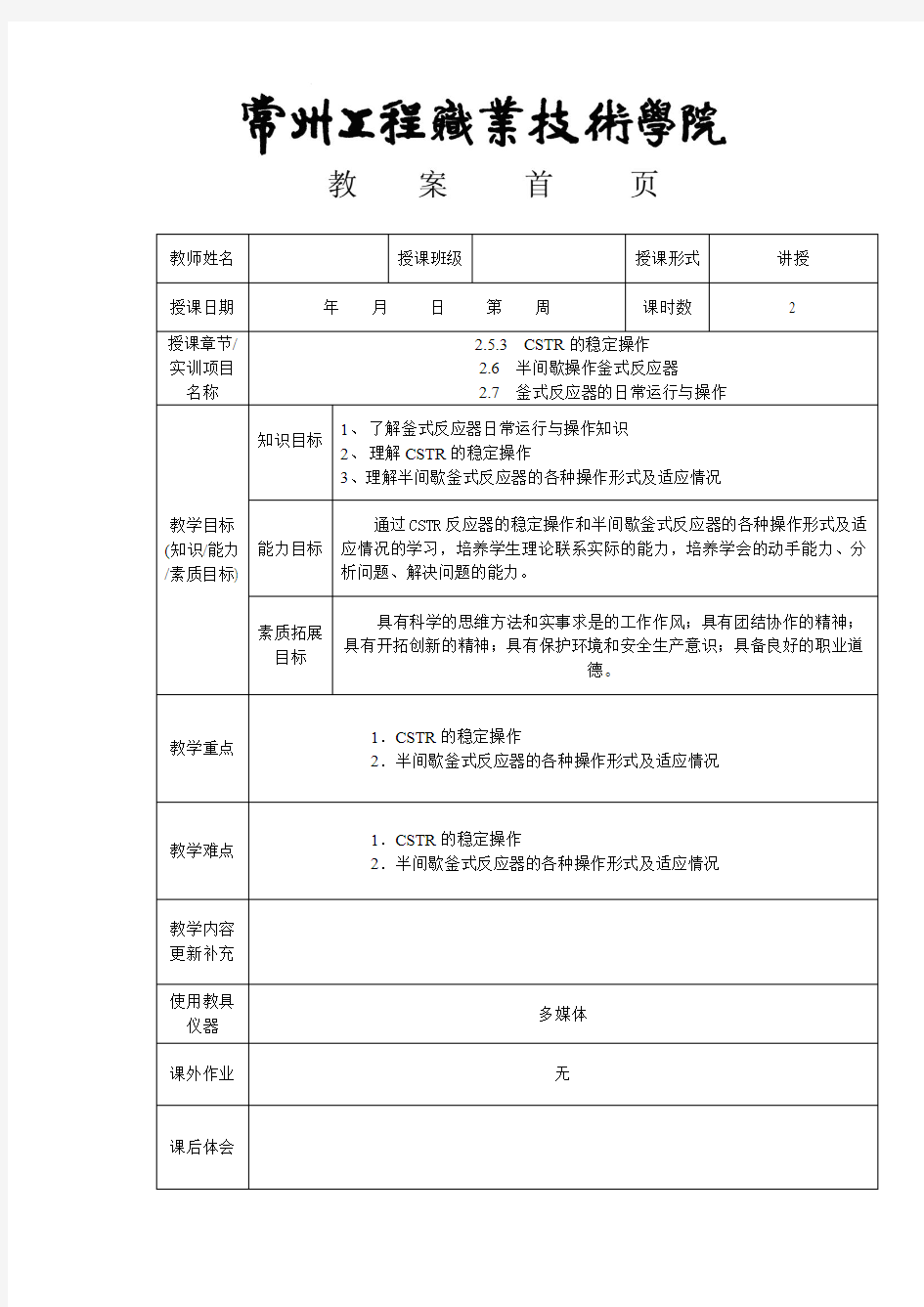

江西应用技术职业学院教案首页本学期授课次序授课班级15化工01班课题名称任务一间歇操作釜式反应器设计 教学目的要求 1、掌握理想流动模型及返混对反应的影响 2、掌握化学反应速率及反应动力学方程 3、掌握均相反应速率表示方式 4、掌握均相反应动力学 教学重点及难点 均相反应速率的表示方式、均相反应动力学 次序内容计划时间(min)

教学程序设计1 2 3 4 5 6 点名、回顾上节课内容 反应器流动模型 化学反应速率及反应动力学方程 均相反应速率 均相反应动力学 小结 5 25 20 15 20 5 作业: 小结: 任务一间歇操作釜式反应器设计 工作任务:根据化工产品的生产条件和工艺要求进行间歇操作釜式反应器的工艺设计预备知识:

一、反应器流动模型 (一)理想流动模型 1、理想置换流动模型 也称为平推流模型或活塞流模型。指在任一截面的物料如同活塞一样在反应器中移动,垂直于流动方向的任一横截面上所有的物料质点的年龄相同,是一种返混量为零的极限流动模型。其特点是在定态情况下,沿着物料流动方向物料的参数会发生变化,而垂直于流动方向上的任一截面的所有参数都相同,如浓度、压力、流速等。 2、理想混合流动模型 称为全混流模型。由于强烈搅拌,反应器内物料质点返混无穷大,所有空间位置物料的各种参数完全一致 3、返混及其对反应的影响 指不同时刻进入反应器的物料之间的混合,是逆向的混合,或者说是不同年龄质点之间的混合。间歇操作反应器不存在返混。其带来的最大影响是反应器进口处反应物高浓度去的消失或减低。 a 返混改变了反应器内的浓度分布,是反应器内反应物的浓度下降,反应产物的浓度上升 b 返混的结果将产生停留时间分布,并改变反应器内浓度分布。 c 不但对反应过程产生不同程度的影响,更重要的是对反应器的工程放大所产生的问题 d 降低返混程度的主要措施是分割,通常有横向分割和纵向分割两种 (二)非理想流动 实际反应器中流动状况偏离理想流动状况的原因课归纳为下列几个方面 a 滞留去的存在也称死区、死角,是指反应器中流体流动极慢导致几乎不流动的区域。 b 存在沟流与短路 c 循环流 d 流体流速分布不均匀 e 扩散 二、均相反应动力学基础 工业反应器中,化学反应过程与质量、热量和动量传递过程同时进行,这种化学反应与物理变化过程的综合称为宏观反应过程。研究宏观反应过程的动力学称为宏观反应动力学。排除了一切物理传递过程的影响得到的反应动力学称为化学动力学或本征动力学。 (一)化学反应速率及反应动力学方程

釜式反应器的应用、技术进展 什么是釜式反应器?一种低高径比的圆筒形反应器,用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。器内常设有搅拌(机械搅拌、气流搅拌等)装置。在高径比较大时,可用多层搅拌桨叶。在反应过程中物料需加热或冷却时,可在反应器壁处设置夹套,或在器内设置换热面,也可通过外循环进行换热。 工业应用,釜式反应器按操作方式可分为:①间歇釜式反应器,或称间歇釜。操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。②连续釜式反应器,或称连续釜。可避免间歇釜的缺点,但搅拌作用会造成釜内流体的返混。在搅拌剧烈、液体粘度较低或平均停留时间较长的场合,釜内物料流型可视作全混流,反应釜相应地称作全混釜。在要求转化率高或有串联副反应的场合,釜式反应器中的返混现象是不利因素。此时可采用多釜串联反应器,以减小返混的不利影响,并可分釜控制反应条件。③半连续釜式反应器。指一种原料一次加入,另一种原料连续加入的反应器,其特性介于间歇釜和连续釜之间。间歇式反应器操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。 有搅拌器的釜式设备是化学工业中广泛采用的反应器之一,它可用来进行液液均相反应,也可用于非均相反应,如非均相液相、液固相、气液相、气液固相等。普遍应用于石油化工、橡胶、农药、染料、医药等工业,用来完成磺化、硝化、氢化、烃化、聚合、缩合等工艺过程,以及有机染料和医药中间体的许多其他工艺过程的反应设备。聚合反应过程约90%采用搅拌釜式反应器,如聚氯乙烯,在美国70%以上用悬浮法生产,采用10~1503m 的搅拌反应器:德国氯乙烯悬浮聚合采用的是2003m 的大型搅拌釜式反应器:中国生产聚氯乙烯,大多采用13.53m 、333m 不锈钢或复合钢板的聚合釜式反应器,以及73m 、143m 的搪瓷釜式反应器。又如涤纶树脂的生产采用本体熔融缩聚,聚合反应也使用釜式反应器。在精细化工的生产中,几乎所有的单元操作都可以在釜式反应器中进行。 釜式反应器的技术进展 1、大容积化,这是增加产量、减少批量生产之间的质量误差、降低产品成本的有效途径和发展趋势。染料生产用反应釜国内多为6000L 以下,其它行业有的达30m3;国外在染料行业有20000~40000L ,而其它行业可达120m3。 2、反应釜的搅拌器,已由单一搅拌器发展到用双搅拌器或外加泵强制循环。反应釜发展趋势除了装有搅拌器外,尚使釜体沿水平线旋转,从而提高反应速度。 3、以生产自动化和连续化代替笨重的间隙手工操作,如采用程序控制,既可保证稳定生产,提高产品质量,增加收益,减轻体力劳动,又可消除对环境的污染。 4、合理地利用热能,选择最佳的工艺操作条件,加强保温措施,提高传热效率,使热损失降至最低限度,余热或反应后产生的热能充分地综合利用。热管技术的应用,将是今后反应釜发展趋势。>

江西应用技术职业学院教案首页

任务一间歇操作釜式反应器设计 工作任务:根据化工产品的生产条件和工艺要求进行间歇操作釜式反应器的工艺设计预备知识:

一、反应器流动模型 (一)理想流动模型 1、理想置换流动模型 也称为平推流模型或活塞流模型。指在任一截面的物料如同活塞一样在反应器中移动,垂直于流动方向的任一横截面上所有的物料质点的年龄相同,是一种返混量为零的极限流动模型。其特点是在定态情况下,沿着物料流动方向物料的参数会发生变化,而垂直于流动方向上的任一截面的所有参数都相同,如浓度、压力、流速等。 2、理想混合流动模型 称为全混流模型。由于强烈搅拌,反应器内物料质点返混无穷大,所有空间位置物料的各种参数完全一致 3、返混及其对反应的影响 指不同时刻进入反应器的物料之间的混合,是逆向的混合,或者说是不同年龄质点之间的混合。间歇操作反应器不存在返混。其带来的最大影响是反应器进口处反应物高浓度去的消失或减低。 a 返混改变了反应器内的浓度分布,是反应器内反应物的浓度下降,反应产物的浓度上升 b 返混的结果将产生停留时间分布,并改变反应器内浓度分布。 c 不但对反应过程产生不同程度的影响,更重要的是对反应器的工程放大所产生的问题 d 降低返混程度的主要措施是分割,通常有横向分割和纵向分割两种 (二)非理想流动 实际反应器中流动状况偏离理想流动状况的原因课归纳为下列几个方面 a 滞留去的存在也称死区、死角,是指反应器中流体流动极慢导致几乎不流动的区域。 b 存在沟流与短路 c 循环流 d 流体流速分布不均匀 e 扩散 二、均相反应动力学基础 工业反应器中,化学反应过程与质量、热量和动量传递过程同时进行,这种化学反应与物理变化过程的综合称为宏观反应过程。研究宏观反应过程的动力学称为宏观反应动力学。排除了一切物理传递过程的影响得到的反应动力学称为化学动力学或本征动力学。 (一)化学反应速率及反应动力学方程

3 釜式反应器 3.1在等温间歇反应器中进行乙酸乙酯皂化反应: 325325+→+C H C O O C H N aO H C H C O O N a C H O H 该反应对乙酸乙酯及氢氧化钠均为一级。反应开始时乙酸乙酯及氢氧化钠的浓度均为0.02mol/l ,反应速率常数等于5.6l/mol.min 。要求最终转化率达到95%。试问: (1) (1) 当反应器的反应体积为1m 3时,需要多长的反应时间? (2) (2) 若反应器的反应体积为2m 3, ,所需的反应时间又是多少? 解:(1)00222000001()(1)11 0.95 169.6m in(2.83) 5.60.0210.95===?---= ? =?-??A f A f X X A A A A A A A A A A A dX dX X t C C R k C X kC X h (2) 因为间歇反应器的反应时间与反应器的大小无关,所以反应时间仍为2.83h 。 3.2拟在等温间歇反应器中进行氯乙醇的皂化反应: 223222+→++C H C lC H O H N aH C O C H O H C H O H N aC l C O 以生产乙二醇,产量为20㎏/h ,使用15%(重量)的NaHCO 3水溶液及30%(重量)的氯乙醇水溶液作原料,反应器装料中氯乙醇和碳酸氢钠的摩尔比为1:1,混合液的比重为1.02。该反应对氯乙醇和碳酸氢钠均为一级,在反应温度下反应速率常数等于5.2l/mol.h ,要求转化率达到95%。 (1) (1) 若辅助时间为0.5h ,试计算反应器的有效体积; (2) (2) 若装填系数取0.75,试计算反应器的实际体积。 解:氯乙醇,碳酸氢钠,和乙二醇的分子量分别为80.5,84 和 62kg/kmol,每小时产乙二醇:20/62=0.3226 kmol/h 每小时需氯乙醇:0.326680.5 91.11/0.9530%?=?kg h 每小时需碳酸氢钠:0.326684 190.2/0.9515%?=?kg h 原料体积流量:091.11190.2275.8/1.02+==Q l h 氯乙醇初始浓度:00.32661000 1.231/0.95275.8?==?A C m ol l 反应时间: 02000110.95 2.968(1) 5.2 1.23110.95===?=-?-??Af Af X X A A A A B A A dX dX t C h kC C kC X 反应体积:0(')275.8(2.9680.5)956.5=+=?+=r V Q t t l

一概述 1.1醋酸乙酯生产工艺的现状和特点 醋酸乙酯分子式C4H8O2,又名:乙酸乙酯,英文名称:acetic ester;ethyl acetate,简称EA。醋酸乙酯是醋酸工业重要的下游产品,也是一种重要的绿色有机溶剂,溶解能力及快干性能均属上乘,主要用做涂料(油漆和瓷漆)、油墨和粘合剂配方中的活性溶剂,也可用做制药和有机化学合成的工艺溶剂。 EA可用于制造乙酰胺、乙酰醋酸酯、甲基庚烯酮等,并在香料、油漆、医药、火胶棉、硝化纤维、人造革、染料等行业中广泛应用,还可用作萃取剂和脱水剂,亦可用于食品工业。还可用于硝酸纤维、乙基纤维、氯化橡胶和乙烯树脂、乙酸纤维素脂、纤维素乙酸丁酯和合成橡胶等的生产过程;也可用于复印机的液体硝基纤维墨水。在纺织工业中用作清洗剂;在食品工业中作为特殊改性酒精的香味萃取剂;在香料工业中是重要的香料添加剂,可作为调香剂的组份。同时醋酸乙酯本身也是制造染料、香料和药物的原料。在高级油墨、油漆及制鞋用胶生产过程中,对醋酸乙酯的质量要求较高。 当前全球醋酸乙酯的市场状况是:欧美等发达国家醋酸乙酯的市场发展比较成熟,产量和消费量的增长都比较缓慢,亚洲尤其是中国成为醋酸乙酯生产和消费增长最为快速的国家和地区。由于中国国内快速发展的市场,尤其是建筑、汽车等行业的强劲发展,推动国内醋酸乙酯的需求,但是同时,醋酸乙酯生产能力的增长也非常快速,市场未来发展充满了机遇与挑战。 醋酸乙酯消费持续增长的主要原因是它取代了污染空气环境的用于表面涂层和油墨

配方的甲乙酮和甲基异丁基酮。醋酸乙酯作为优良溶剂,正逐步替代一些低档溶剂,发展潜力较大。 受消费拉动,20世纪90年代以来,我国醋酸乙酯生产发展迅速。“八五”期间,产量年均增长率为13.0%;1995-2000年,年均增长率达到20.5%;2000-2002年,年均增长率高达30.5%。目前我国有醋酸乙酯生产企业30多家,年产能力为57.2万吨。其中,万吨级以上规模的企业有14家,年产能力为47万吨。2001年5月,山东金沂蒙集团将醋酸乙酯产能增至8万吨/年,2003年6月又扩能至16万吨/年;2001年,上海石化采用黑龙江省石化研究院技术,建成2万吨/年乙醛缩合法生产醋酸乙酯装置;2002年5月,中英合资BP--扬子江乙酰化工有限公司8万吨/年醋酸乙酯装置投产,采用BP 切换式醋酸乙酯技术生产醋酸乙酯和醋酸丁酯,工艺技术国内领先;2001年,江西南昌赣江溶剂厂将醋酸乙酯年产能力从2万吨扩至8万吨;2003年,江门谦信化工发展有限公司将产能从1.5万吨/年扩至3.5万吨/年。近2-3年内,国内新增醋酸乙酯年产能力达31万吨。 虽然我国醋酸乙酯市场仍有潜力,但由于扩能速度太快,近两年已出现开工率不足的现象。据了解,2002年国内装置平均开工率约77%,预计2003年平均开工率将为66%。目前市场已经饱和,产品价格呈走软趋势,利润已渐微薄。而在建和拟建醋酸乙酯项目尚有20万吨/年产能。如果这些项目到2005年如期投产,我国醋酸乙酯供应将平衡有余。随着国内新增能力陆续投产,近两年我国醋酸乙酯进口量有所下降。2001年进口5.35万吨,2002年进口4.8万吨,2003年上半年进口2.45万吨。 醋酸乙酯制备方法主要有醋酸酯化法、乙醛缩合法、乙醇脱氢法和乙烯加成法。 用醋酸和乙醇酯化制醋酸乙酯是开发较早,工艺成熟,且为目前主要采用的方法。反应在酸催化剂(如硫酸)存在下进行液相酯化,分为间歇法和连续法。间歇法使用釜式反

理论部分 一、是非题 1、釜式反应器可用来进行均相反应,也可用于以液相为主的非均相反应。 2、釜式反应器的所有人孔、手孔、视镜和工艺接管口,除出料口外,一律都开在顶盖上。 3、对于低粘度液体,应选用大直径、低转速搅拌器,如锚式、框式和桨式。 4、釜式反应器的夹套高度一般应高于料液的高度,以保证充分传热。 5、含有固体颗粒的物料及粘稠的物料,不宜采用蛇管式换热器。 6、当反应在沸腾温度下进行且反应热效应很大时,可采用回流冷凝法进行换热。 7、计算反应釜理论传热面积时应以反应开始阶段的放热速率为依据。 二、填空题 1、釜式反应器的基本结构主要包括、____ 、、。 2、搅拌的根本目的是______________________________________________ _________。

3、搅拌器的选型主要根据___________、 _____________及_________________的性能特征来进 行。 4、轴封是指搅拌釜封头和间的密封。 分为_________密封和密封。 5、采用有机载热体作为高温热源的突出优点是 _____________________________________。 三、选择题 1、对于非均相液-液分散过程,应优先选择__ _搅拌器。 A 锚式 B 涡轮式 C 桨式 D 推进式 2、对低粘度均相液体混合,应优先选择__ __ 搅拌器。 A 螺带式 B 涡轮式 C 桨式 D 推进式 3、对于以传热为主的搅拌操作,可选用__ _ 搅拌器。 A 锚式 B 涡轮式 C 桨式 D 推进式 4、反应釜内壁有非金属衬里且物料易结垢时,应选用 __ __传热。 A 夹套 B列管式换热器 C 蛇管换热器 D 插入式传热构件 E 回流冷凝器 5、为维持200℃的反应温度,工业生产上常用__ _作载热体。

化学反应工程课程设计题目年产80000t乙酸乙酯间歇釜式反应器设计系别化学与化工学院 专业应用化学 学生姓名 学号年级 指导教师职称副教授 2013 年 6 月20 日

一、设计任务书及要求 1.1设计题目 80000t/y 乙酸乙酯反应用间歇釜式反应器设计 1.2设计任务及条件 (1)反应方程式: )()()()(2523523S O H R H C O O C CH B OH H C A COOH CH +?+ (2)原料中反应组分的质量比:A :B :S=1:2:1.35。 (3)反应液的密度为1020kg/3m ,并假设在反应过程中不变。C 100?时被搅拌液体物料的物性参数为: 比热容为13.124-??=K mol J C p ,导热系数()C m W ??=/325.0λ,黏度 s Pa .101.54-?=μ。 (4)生产能力:80000t/y 乙酸乙酯,年生产8000小时,,每小时生产10t,乙酸的转化率为40℅。每批装料、卸料及清洗等辅助操作时间为1h 。 (5)反应在100℃下等温操作,其反应速率方程如下: ()K c c c c k r S R B A A /1-= 100℃时,min)./(1076.441mol L k -?=,平衡常数K =2.92。反应器填充系数可取0.70-0.85。乙酸乙酯相对分子质量88;乙酸相对分子质量60;乙醇相对分子质量46;水相对分子质量18。 (6)最大操作压力为10.4P MPa =。加热的方式为用夹套内的水蒸汽进行电加热。 1.3设计内容 1、物料衡算及热量衡算; 2、反应器体积计算及高径比、直径等参数确定; 3、反应搅拌器设计; 4、其他配件; 5、带管口方位图的设备条件图绘制(不用绘制零件图,不用达到设备装配图水平); 6、设计体会;

3-1 在反应体积为3 1m 的间歇操作釜式反应器中,环氧丙烷的甲醇溶液与水反应生成丙二醇 32232COHCHOHCH H →+O H COCHCH H 该反应对环氧丙烷为一级,反应温度下的速率常数为0.981 -h ,原料液中环 氧丙烷的浓度为 2.1kmol/3 m ,环氧丙烷的最终转化率为90%。若辅助时间为0.65h ,一天24h 连续生产,试求丙二醇的日产量为多少? 解 3223 2COHCHOHCH H →+O H COCHCH H ( A ) ( B ) 一级反应 h x k C C k t Af Af A 35.29 .011ln 98.0111ln 1ln 10=-=-== h m h m t t V v /3 1)65.035.2(13 300=+=+= 丙二醇日产量=Af A x C v 0024 =天/12.159.01.23 1 24kmol =??? kmol k /g 76M B = 丙二醇日产量天/kg 2.111492.11576Q =?= 3-2一个含有A 和B 液体)/0.04m ol c /10.0c (B00 L L mol A ==、 以体积流量2L/min 流入容积V R =10L 的全混流反应器,物料在最佳的条件下进行反应A →2B+C 。已知由反应器流出的物料中含有A 、B 和C , L mol c Af /04.0=。试求:在反应器条件下,A 、B 和C 的反应速率? 解 空时 min 5min /2100===L L v V R τ

min 5/)04.01.0(00L mol C C r r C C Af A Af Af Af A -= -= =-τ τ min /012.0?=L mol min)/(024.02?==L mol r r Af Bf min) /(012.0?==L mol r r Af Cf 3-3 一个液相反应: A+B →R+S 其中,m in) /(71 ?=mol L k ,m in)/(32 ?=mol L k 。 反应是在一个容积为120L 的稳态全混流反应器中进行的,两条加料线,一个保持2.8mol/L 反应物A 的加料浓度,另一个保持1.6mol/L 反应物B 的加料浓度,两条线分别以等体积速率进入反应器,要求指定组分转化率为75%。求每条线的加料流量?假设反应器密度为常数。 解 S R 1k 2 k +??←+? →?B A 因B 的浓度低,所以为指定组分,两条线混合后两组份的浓度各降一半, 因此,有: %751x 0 0=- =-= B Bf B Bf B Bf c c c c c L mol c Bf /2.0= L mol X C C c Bf B A Af /8.075.08.04.100=?-=-= 因此, S R 1k 2 k +??←+? →?B A 出口 初始 1.4 0.8 0 0 L mol c Af /8.0= 反应掉 0.6 0.6 生成 0.6 0.6 L mol c Bf /2.0=

萘磺化生产2-萘磺酸间歇式反应釜的设计 班级:化学工程与工艺专业精细化工方向07级 一、设计条件 1. 生产能力:4500吨2-萘磺酸/年。 2. 原料和生产方法:萘含量为98%的工业萘,以98%的浓硫酸作为磺化剂进 行磺化反应。 (生产过程中还有1-萘磺酸产生,认真选好反应条件使萘的转化率高且副产物较少) 二、设计说明书的内容 1、标题页 2、设计任务书 3、目录 4、设计方案简介 对给定或选定的工艺流程、主要设备的型式进行简要的论述。 5、反应釜的工艺设计计算 物料衡算、工艺参数的选定、设备结构的设计和工艺尺寸的计算。 6、设计结果一览表 7、后记及其它(对本设计的评述、对设计过程的总结) 8、反应釜的工艺条件图 9、参考文献 三、设计图要求 1、绘制反应釜工艺条件图一张,包括:设备图形、设备技术特性、设备组 成一览表和标题栏。 四、设计时注意事项 1、对相关的数据进行正确的计算和校核; 2、需查获资料的数据必须精确可靠; 3、读图正确,构想主体模型; 4、对构件的形式进行合理的选择; 5、制图时比例适当,数据精确,符合要求。

目录 1. 基本设计条件的确定------------------------------------------ 2. 物料衡算--------------------------------------------------- 3. 反应釜体的设计---------------------------------------------- 3.1 反应釜体积的计算--------------------------------------- 3.2反应釜尺寸的计算--------------------------------------- 4. 搅拌装置的设计--------------------------------------------- 4.1 搅拌器的选择-------------------------------------------- 4.2 搅拌器尺寸的计算----------------------------------------- 4.3 搅拌器的转速和功率计算----------------------------------- 4.4 电机的功率计算和减速机的选择------------------------------ 5. 传热装置的设计----------------------------------------------- 5.1热量衡算------------------------------------------------- 5.2传热装置几何尺寸的计算------------------------------------- 5.3传热面积的校核-------------------------------------------- 6.设计参数一览表----------------------------------------------- 7. 后记 8.参考文献---------------------------------------------------- 9.附图--------------------------------------------------------

理想间歇操作釜式反应器的计算 王丽婷 13化工二班 1303022011 间歇釜式反应器的特征 特点:1、由于剧烈搅拌,反应器内物料浓度达到分子尺度上的均匀,且反应器内 浓度处处相等,因而排除了物质传递对反应的影响; 2、具有足够强的传热条件,温度始终相等,无需考虑器内的热量传递问题; 3、物料同时加入并同时停止反应,所有物料具有相同的反应时间。 优点:操作灵活,适用于小批量、多品种、反应时间较长的产品生产,精细化工产品、制药、染料、涂料生产。 缺点:装料、卸料等辅助操作时间长,产品质量不稳定。 一、基础方程式 单位时间进入反应器的物料A 的量-单位时间流出反应器的物料A 的量-单位时间内反应掉的物料A 的量=单位时间内在反应器内物料A 的积累量 )_1(0A A A X n n = R A A A V r dx n dt )(_0= 二、反应时间的计算 n A0 ----在t=0时反应器中物料A 的摩尔数 n A ----在 t 时反应器中物料A 的摩尔数 -r A ----组分 A 在操作条件下的反应速率(消失速率) A x ----在 t 时反应器中物料A 的转化率 上式是间歇反应器计算的基本方程式,表达了在一定操作条件下为达到所需求的转化率A x 所需要的反应时间t ,适用于任何间歇反应过程,均相或多相,等温或

非等温的,可以直接积分求解,也可以用图解法。如果是非等温过程,反应速度常数随温度变化,而温度又随转化率变化,则需联立解方程 恒温、恒容不可逆时 间歇操作釜式反应器中物料达到一定出口转化率所需时间t 取决于反应速度,与处理量无关,所以可用于直接放大。 零级反应k r A )( 一级反应 二级反应 当动力学方程解析式相当复杂或不能做数值积分时,可用图解法。

一概述醋酸乙酯生产工艺的现状和特点 醋酸乙酯分子式C 4H 8 O 2 ,又名:乙酸乙酯,英文名称:acetic ester;ethyl acetate, 简称EA。醋酸乙酯是醋酸工业重要的下游产品,也是一种重要的绿色有机溶剂,溶解能力及快干性能均属上乘,主要用做涂料(油漆和瓷漆)、油墨和粘合剂配方中的活性溶剂,也可用做制药和有机化学合成的工艺溶剂。 EA可用于制造乙酰胺、乙酰醋酸酯、甲基庚烯酮等,并在香料、油漆、医药、火胶棉、硝化纤维、人造革、染料等行业中广泛应用,还可用作萃取剂和脱水剂,亦可用于食品工业。还可用于硝酸纤维、乙基纤维、氯化橡胶和乙烯树脂、乙酸纤维素脂、纤维素乙酸丁酯和合成橡胶等的生产过程;也可用于复印机的液体硝基纤维墨水。在纺织工业中用作清洗剂;在食品工业中作为特殊改性酒精的香味萃取剂;在香料工业中是重要的香料添加剂,可作为调香剂的组份。同时醋酸乙酯本身也是制造染料、香料和药物的原料。在高级油墨、油漆及制鞋用胶生产过程中,对醋酸乙酯的质量要求较高。 当前全球醋酸乙酯的市场状况是:欧美等发达国家醋酸乙酯的市场发展比较成熟,产量和消费量的增长都比较缓慢,亚洲尤其是中国成为醋酸乙酯生产和消费增长最为快速的国家和地区。由于中国国内快速发展的市场,尤其是建筑、汽车等行业的强劲发展,推动国内醋酸乙酯的需求,但是同时,醋酸乙酯生产能力的增长也非常快速,市场未来发展充满了机遇与挑战。 醋酸乙酯消费持续增长的主要原因是它取代了污染空气环境的用于表面涂层和油墨配方的甲乙酮和甲基异丁基酮。醋酸乙酯作为优良溶剂,正逐步替代一些低档溶剂,发展潜力较大。 受消费拉动,20世纪90年代以来,我国醋酸乙酯生产发展迅速。“八五”期间,产量年均增长率为%;1995-2000年,年均增长率达到%;2000-2002年,年均增长率高达%。目前我国有醋酸乙酯生产企业30多家,年产能力为万吨。其中,万吨级以上规模的企业有14家,年产能力为47万吨。2001年5月,山东金沂蒙集团将醋酸乙酯产能增至8万吨/年,2003年6月又扩能至16万吨/年;2001年,上海石化采用黑龙江省石化研究院技术,建成2万吨/年乙醛缩合法生产醋酸乙酯装置;2002年5月,中英合资BP--扬子江乙酰化

搅拌釜式反应器课程设计任务书 一、设计内容安排 1. 釜式反应器的结构设计 包括:设备结构、人孔数量及位置,仪表接管选择、工艺接管管径计算等。 2. 设备壁厚计算及其强度、稳定性校核 3. 筒体和裙座水压试验应力校核 4. 编写设计计算书一份 5. 绘制装配图一张(电子版) 二、设计条件 三、设计要求 1.学生要按照任务书要求,独立完成塔设备的机械设计; 2.根据设计计算书、图纸及平时表现综合评分。 四、设计说明书的内容 1.符号说明 2.前言 (1)设计条件; (2)设计依据; (3)设备结构形式概述。 3.材料选择 (1)选择材料的原则; (2)确定各零、部件的材质;

(3)确定焊接材料。 4.绘制结构草图 (1)按照工艺要求,绘制工艺结构草图; (2)确定裙座、接管、人孔、控制点接口及附件、内部主要零部件的轴向及 环向位置,以单线图表示; (3)标注形位尺寸。 5.标准化零、部件选择及补强计算: (1)接管及法兰选择:根据结构草图统一编制表格。内容包括:代号,PN,DN, 法兰密封面形式,法兰标记,用途)。补强计算。 (2)人孔选择:PN,DN,标记或代号。补强计算。 (3)其它标准件选择。 6.结束语:对自己所做的设计进行小结与评价,经验与收获。 7.主要参考资料。 【设计要求】: 1.计算单位一律采用国际单位; 2.计算过程及说明应清楚; 3.所有标准件均要写明标记或代号; 4.设计计算书目录要有序号、内容、页码; 5.设计计算书中与装配图中的数据一致。如果装配图中有修改,在说明书中要注明变更; 6.设计计算书要有封面和封底,均采用A4纸,正文用小四号宋体,行间距1.25倍,横向装订成册。