Welding Technology Vol.39No.9Sep.2010

0引言

磁约束核聚变堆试验装置是获得受控热核聚变能的主要装置之一,而偏滤器则是现代磁约束核聚变堆试验装置一个非常重要的组成部分[1]。偏滤器的主要功能是有效地屏蔽来自器壁的杂质,减少对中心等离子体的污染,排出来自中心等离子体的粒子流和热流以及核聚变反应过程中所产生的氦灰。偏滤器是构成高温等离子体与材料直接接触的过渡区域:一面是温度高达几亿度的等离子体,另一面是通常的固体材料。随着磁约束核聚变堆试验装置如EAST (Experimental Advanced Superconducting Tokamak),ITER(International Thermonuclear Experimental Reactor),DEMO(Demonstration Power Plant)等的不断发展,偏滤器已从水冷型向氦冷型发展,相应的偏滤器材料也在不断发展[2]。

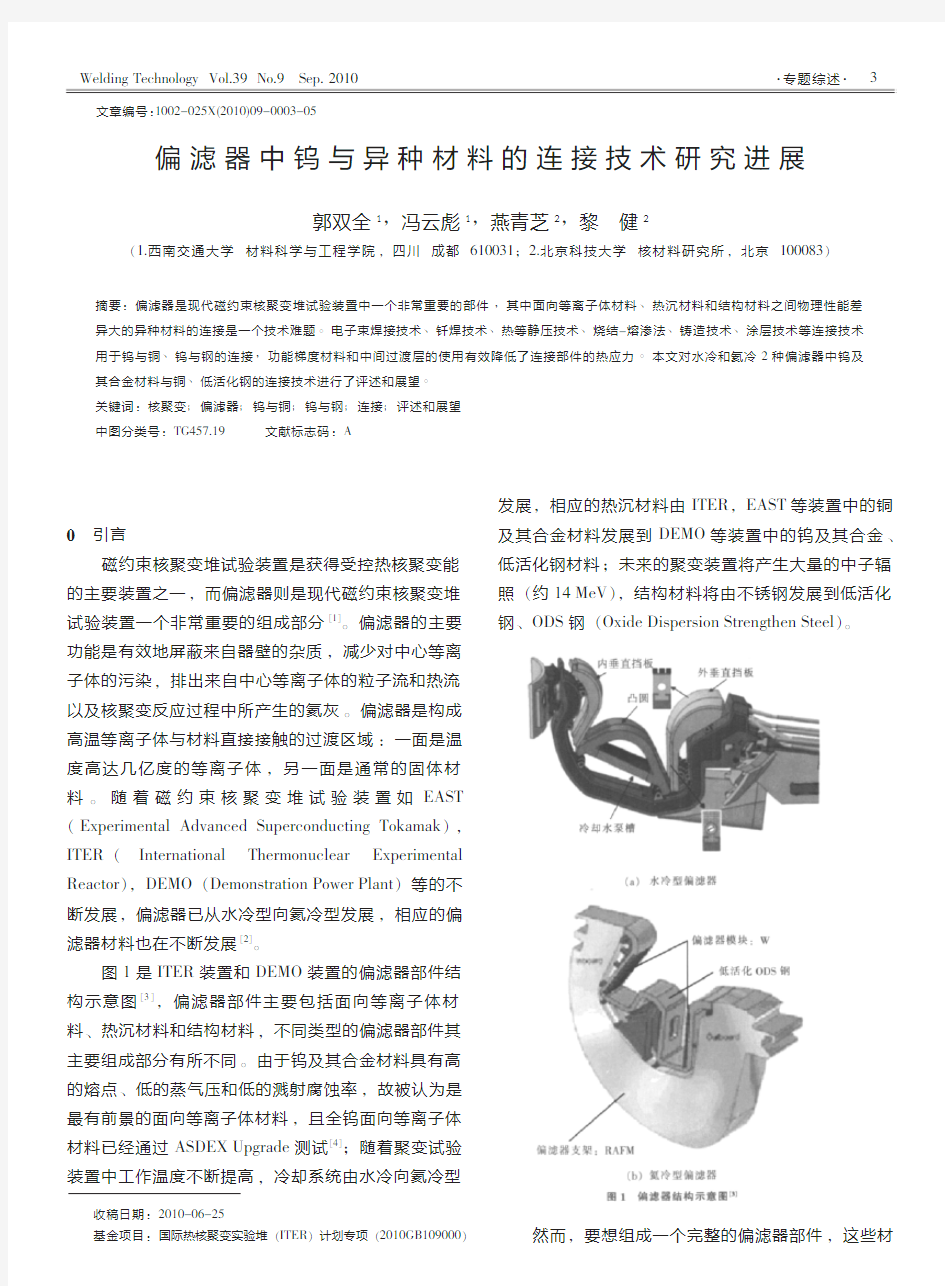

图1是ITER装置和DEMO装置的偏滤器部件结构示意图[3],偏滤器部件主要包括面向等离子体材料、热沉材料和结构材料,不同类型的偏滤器部件其主要组成部分有所不同。由于钨及其合金材料具有高的熔点、低的蒸气压和低的溅射腐蚀率,故被认为是最有前景的面向等离子体材料,且全钨面向等离子体材料已经通过ASDEX Upgrade测试[4];随着聚变试验装置中工作温度不断提高,冷却系统由水冷向氦冷型发展,相应的热沉材料由ITER,EAST等装置中的铜及其合金材料发展到DEMO等装置中的钨及其合金、低活化钢材料;未来的聚变装置将产生大量的中子辐照(约14MeV),结构材料将由不锈钢发展到低活化钢、ODS钢(Oxide Dispersion Strengthen Steel)。

然而,要想组成一个完整的偏滤器部件,这些材

·专题综述·

文章编号:1002-025X(2010)09-0003-05

偏滤器中钨与异种材料的连接技术研究进展

郭双全1,冯云彪1,燕青芝2,黎健2

(1.西南交通大学材料科学与工程学院,四川成都610031;2.北京科技大学核材料研究所,北京100083)

摘要:偏滤器是现代磁约束核聚变堆试验装置中一个非常重要的部件,其中面向等离子体材料、热沉材料和结构材料之间物理性能差异大的异种材料的连接是一个技术难题。电子束焊接技术、钎焊技术、热等静压技术、烧结-熔渗法、铸造技术、涂层技术等连接技术用于钨与铜、钨与钢的连接,功能梯度材料和中间过渡层的使用有效降低了连接部件的热应力。本文对水冷和氦冷2种偏滤器中钨及其合金材料与铜、低活化钢的连接技术进行了评述和展望。

关键词:核聚变;偏滤器;钨与铜;钨与钢;连接;评述和展望

中图分类号:TG457.19文献标志码:A

收稿日期:2010-06-25

基金项目:国际热核聚变实验堆(ITER)计划专项(2010GB109000

)

3

焊接技术第39卷第9期2010年9月·专题综述·

料的连接至关重要。连接技术取决于被连接的2种材料的性质,因而对于2种性质相差很大的材料的连接技术的选择非常重要。由于钨与铜及其合金、钨与钢的物理性能特别是热膨胀系数相差特别大[5-6],在连接和部件服役过程中将产生高的热应力,选择合适的连接技术,降低连接处的热应力有利于提高偏滤器的寿命。面向等离子体材料与热沉材料、热沉材料与结构材料之间的连接已经成为聚变装置发展的一个重要的方面和技术难题。本文主要介绍了不同偏滤器部件中钨与铜、低活化钢材料的连接技术,并且对将来连接技术的发展提出了一些建议。

1W/Cu连接技术

ITER试验装置采用水冷偏滤器,偏滤器的内外垂直靶的上部和挡板采用钨材料,铜合金作为热沉材料。钨与铜及其合金的物理性能差异巨大,特别是热膨胀系数相差4倍,熔点相差3倍左右,因此,W/ Cu连接是一个难点,发展起来的方法也很多[7],例如:电子束焊接技术、钎焊技术、热等静压技术、烧结-熔渗法、铸造技术。为了降低和缓解偏滤器部件制备和服役过程中的热应力,葛昌纯等人提出了功能梯度材料的概念制备W/Cu FGM[8],然而在实际制备过程中由于功能梯度材料制备的方法复杂,采用中间加过渡层的方法也是一种缓减热应力的有效途径。

1.1电子束焊接技术

电子束焊接是利用加速和聚焦的电子轰击置于真空或非真空中的焊件接缝所产生的热能熔化母材形成冶金结合而进行焊接,它是以高能密度电子束作为能量载体对材料和构件实现焊接和加工的新型特种加工工艺方法。其焊接能量密度极高(104~109W/cm2),容易实现金属材料的深熔透焊接,且有焊缝窄、深宽比大、焊缝热影响区小、焊接残余变形小、焊接工艺参数容易精确控制、重复性和稳定性好等优点。电子束焊接W-1%La2O3-CuCrZr的偏滤器部件可以承受16MW/m2,1000次的电子束疲劳试验[9]。

1.2热等静压技术

热等静压法是采用高压使被加工工件所需要的烧结温度大大降低,并使处理后的材料仍保持细晶粒的晶体结构,因为热等静压法在制备过程中温度、压力、时间可以调节,所以可制备高密度的样品。Saito 等人[10]研究表明,W/Cu采用热等静压技术可以直接焊接在一起,但是由于在界面处钨的氧化和残余应力大而使连接强度大大降低,然而加入一层厚度>0.3 mm的无氧铜或者其他过渡层都能提高连接强度。法国原子能委员会(Atomic Energy Commission,CEA)采用两步热等静压技术[11],首先将W-1%La2O3以Ni 作为过渡层的热等静压技术焊接到无氧铜上,再采用热等静压技术与CuCrZr合金相连接,此模块可承受9.6MW/m2,1000次的电子束疲劳试验。

1.3烧结-熔渗技术

烧结-熔渗法是根据W,Cu的熔点相差很大,在Cu达到熔点温度时而W仍处于固态的原理,进行W/Cu复合材料连接。该过程分2个阶段完成:首先采用不同晶粒度的钨粉烧结制备出梯度孔隙钨骨架,然后渗铜得到W/Cu梯度分布的过渡层。这种方法的难点在于,钨骨架中孔隙率的分布不易控制,烧结钨骨架的温度过低时,不易获得足够强度的钨骨架,烧结温度过高时,又容易造成闭孔,难以获得连续的梯度孔隙从而难以获得连续成分变化的梯度材料;另外由于不同粒度的钨粉在烧结过程中收缩不一致,也容易造成钨骨架的变形。

为了获得合适的骨架孔隙分布,Jedamzik[12]和Birth[13]等人提出了一种新颖的技术——

—电化学法制备梯度钨骨架,首先将钨烧结成具有一定孔隙的钨板,然后在特定的电解池里通过控制电流密度、电解液电导率和电解时间等条件,由于不同阳极位置放电电位的不同导致W溶解速率不同而获得连续孔隙分布的钨骨架,然后再渗铜获得W/Cu FGM。周张健[14]通过使用不同粒度钨粉和添加不同量造孔剂的方法制备了孔隙梯度分布的钨骨架,选择一种在常温下呈粉末状,在较低温度下易于脱除,且不留残余物的有机物作为造孔剂兼粘接剂。

1.4超高压通电烧结技术

基于W/Cu FGM具有沿成分变化方向电阻递变的性质,因而有可能通过采取对样品施加高强交流电的方式,使电阻呈梯度变化的样品通过材料自身电阻发热而实现温度场梯度分布,从而实现具有高熔点差梯度材料的烧结和致密化的目的。根据这一思路,周张

4

Welding Technology Vol.39No.9Sep.2010·专题综述·健等人[15]开发了超高压力下通电烧结新方法,热效率

利用非常高,可以有效地缩短烧结时间。该方法获得

了相对密度>97%,成分分布基本与设计成分保持一

致的样品。

1.5钎焊技术

钎焊与其他焊接方法不同的特点是焊接温度较

低,是在母材基体不熔化而处于固态状态下完成连接

的,对母体的影响小,不需要特殊设备,对焊件尺寸、形状无特别要求。但钎料作为钎焊的必备材料,选择合适的钎料对钎焊质量有直接的影响。采用CuMn钎料制备的W/CuCrZr可以承受20MW/m2,1000次的电子束疲劳试验[16]。因此,钎焊是一种价格低廉的、有效的制备方法之一。

1.6铸造技术

由于钨与铜的熔点相差大,可以先通过铸造铜将钨与铜连接起来,然后再用电子束焊或钎焊将铸造铜与热沉材料CuCrZr连接在一起。由于该技术必须与其他技术相结合,因此工艺复杂,成本高[17]。

2W/Steel连接技术

未来的DEMO装置设计采用氦冷偏滤器,在偏滤器的第一壁将承受10~15MW/m2的热流密度,相应的能量输出为15%[18]。中子辐照和高的热、力载荷要求耐高温、低活性的材料应用于偏滤器材料。钨及其合金、低活化钢、ODS钢是理想的候选材料。目前提出了2种结构的氦冷偏滤器结构,即手指形和T形结构(图2),都要涉及到钨及其合金与低活化钢、ODS钢的连接。

钨与低活化钢的连接目前常采用的方法主要是钎焊技术,钎料主要是Ni基、Ti基和Fe基的非晶态高温钎料。快速凝固的非晶和微晶态箔带钎料是一种连接异种材料的有效方法,和晶态箔带相比,它具有如下的优点:非常高的化学成分和相均匀性,熔化和凝固温度范围窄,在整个箔带范围内立即熔化,有非常好的韧性,它能弯曲180°而不会断裂,因此非常适合于复杂部件如氦冷型偏滤器部件的连接。

要提高钎焊部件的寿命,需要引入合适的中间过渡层,使中间过渡层的热膨胀系数和钨、低活化钢相匹配。由于Ni在中子辐照下会产生氦聚集使焊接接头变脆,不适合于作为中间过渡层。大部分研究者主要集中于钎料的成分设计和接头结构设计上,Kalin等人[21-22]研究了0.1mm厚的Ta作为钨与ODS-EUROFER钢连接的中间过渡层,热循环试验表明该结构具有高的稳定性,0.5mm厚的FeNi合金作为中间过渡层也能有效降低钎焊节点的热应力。氦冷偏滤器的连接设计刚刚起步,各种连接部件的性能测试也有待完善,需要对结构、钎料、工艺等进行系统地研究。

针对钨与钢钎焊连接过程中温度过高的特点,Zhihong Zhong等人[23-24]提出采用真空扩散焊技术,以Ti和Ni分别作为中间过渡层,将钨与低活化钢连接在一起,热循环疲劳性能等还需进一步检测。由此可以看出,电子束焊接技术、热等静压技术等也可能用于钨与钢的连接,需要进一步研究其可行性。

3涂层技术

为了有效解决核聚变堆中PFC部件的连接问题,涂层技术在试验核聚变堆装置中得到了广泛的应用,涂层技术不仅可适用于结构复杂的基体,而且面向等离子体材料的制备及其与热沉材料的连接可以一步完成。物理气相沉积(Physical Vapor Deposition,PVD

)、5

焊接技术第39卷第9期2010年9月·专题综述·

化学气相沉积(Chemical Vapor Deposition,CVD)和等离子体喷涂(Plasma Spray,PS)3种涂层技术已经用于钨涂层的制备,PS技术由于可以制备复杂的、大面积、超厚的涂层,涂层容易实现梯度过渡,占据了主导地位[25-27]。意大利国家核研究院(European Nuclear Energy Agency,ENEA)[28-30]开展了采用真空等离子体技术在CuCrZr合金表面制备5mm级钨涂层的研究,该涂层采用梯度过渡,经过喷涂工艺优化以后的涂层热导率能够满足水冷却的ITER偏滤器5 M W/m2运行1000次,10s的要求,试验结果表明,在中等热流密度下,残余应力与热应力的总和不会超过涂层的结合强度,可以作为中等热流密度的部件使用。合肥等离子体研究所的EAST试验装置二期偏滤器工程已经考虑采用W直接真空等离子体喷涂铜合金基板形成主动冷却的偏滤器部件[31]。本课题组采用大气等离子体喷涂技术在CuCrZr合金基板上制备了4mm的钨涂层,但涂层性能需要进一步优化。为了降低组件的制备成本,等离子体喷涂技术有望在将来得到进一步的应用。

4展望

钨与铜、钨与钢的物理性能,特别是热膨胀系数差异大,钨与铜、钨与钢的连接技术是偏滤器连接的一大难点。本文分析了电子束焊接技术、钎焊技术、热等静压技术、烧结-熔渗法、铸造技术、涂层技术,得出以下结论:

(1)水冷偏滤器中钨与热沉材料铜的连接采用电子束焊接技术或钎焊技术均可获得高的性能。

(2)氦冷偏滤器中钨与低活化钢的连接主要采用钎焊技术,电子束焊接技术、热等静压技术等也需要进一步研究其可行性。

(3)采用FGM和中间过渡层是降低物理性能差异大的异种材料的连接处热应力的有效方法。

参考文献:

[1]郝嘉琨.聚变堆材料[M].北京:化学工业出版社,2007.

[2]Raffray A R,Nygren R,Whyte D G,et al.High heat flux components-readiness to proceed from near term fusion systems to power plants[J].Fusion Engineering and Design,2010,85:93-108.

[3]Norajitra P,Abdel-Khalik S I,Giancarli L M,et al.Divertor

conceptual designs for a fusion power plant[J].Fusion Engineering and Design,2008,83:893-902.

[4]Sugiyama K,Mayer M,Rohde V,et al.Deuterium inventory in the full-tungsten divertor of ASDEX Upgrade[J].Nuclear Fusion,2010,50(3):035001.

[5]Huang Q,Li C,Li Y,et al.Progress in development of China Low Activation Martensitic steel for fusion application[J].Journal of Nuclear Materials,2007,367-370:142-146.

[6]宋书香.聚变堆中高热负荷部件钨(钼)基涂层的制备和性能评价[D].北京:北京科技大学,2007.

[7]种法力,陈俊凌,李建刚.Tokamak第一壁上W/Cu材料的连接和界面应力的研究[J].稀有金属与硬质合金,2005,33(4):38-45.[8]Ge C C,Li J T,Zhou I J,et al.Development of functionally graded plasma-facing materials[J].Journal of Nuclear Materials,2000,283-287:1116-1120.

[9]Smid I,Akiba M,Vieiden G,et al.Development of tungsten armor and bonding to copper for plasma-interactive components[J].Journal of Nuclear Materials,1998,258-263:160.

[10]Saito S,Fukaya K,Ishiyama S,et al.Mechanical properties of HIP bonded W and Cu-alloys joint for plasma facing components[J].Journal of Nuclear Materials,2002,307-311:1542-1546.[11]Rodig M,Kuehnlein W,Linke J,et al.Investigation of tungsten alloys as plasma facing materials for the ITER divertor[J].Fusion Engineering and Design,2002,61-62:135.

[12]Jedamzik R,Neubrand A and Rodel J.Characterization of electroch-emically processed graded tungsten/copper composites[J].Materials Science Forum,1999,308-311:782-787.

[13]Birth U,Joensson M and Kieback B.Powder metallurgical processing and properties of copper/tungsten gradients[J].Materials Science Forum,1999,308-311:766-773.

[14]周张健.聚变堆中面向等离子体高热流负荷材料的研究[D].北京:北京科技大学,2006.

[15]Zhou Z J,Du J,Song S X,et al.Microstructural characterization of W/Cu functionally graded materials produced by a one-step resistance sintering method[J].Journal of Alloys and Compounds,2007,428:146-150.

[16]Barabash V,Akiba M,Cardella A,et al.Armor and heat sink materials joining technologies development for ITER plasma facing components[J].Journal of Nuclear Materials,2000,283-287:1248-1252.

[17]陈俊凌,李建刚.喷涂有厚钨涂层的第一壁部件或铜合金热沉材料及其制作方法:中国10095156.3[P].2005.

[18]Chehtov T,Aktaa J,Kraft O,et al.Mechanical characterization and modeling of brazed EUROFER-tungsten-joints[J].Journal of Nuclear Materials,2007,367-370:1228-1232.

[19]Reiser J,Norajitra P and Ruprecht R.Numerical investigation of a brazed joint between W-1%La2O3and ODS EUROFER components

6

Welding Technology Vol.39No.9Sep.2010!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

[J ].Fusion Engineering and Design ,2008,83:1126-1130.[20]Ihli T ,Raffray A R ,Abdel-Khalik S I ,et al.Design and perfor-

mance study of the helium-cooled T-tube divertor concept [J ].Fusion Engineering and Design ,2007,82:249-264.

[21]Kalin B A ,Fedotov V T ,Sevrjukov O N ,et al.Development of

brazing foils to join monocrystalline tungsten alloys with ODS-EUROFER steel [J ].Journal of Nuclear Materials ,2007,367-370:1218-1222.

[22]Kalin B A ,Fedotov V T ,Sevrjukov O N ,et al.Development of

rapidly quenched brazing foils to join tungsten alloys with ferritic steel [J ].Journal of Nuclear Materials ,2004,329-333:1544-1548.[23]Zhong Z H ,Hinoki T ,Nozawa T ,et al.Microstructure and

mechanical properties of diffusion bonded joints between tungsten and F82H steel using a titanium interlayer [J ].Journal of Alloys and Compounds ,2010,489:545-551.

[24]Zhong Z H ,Hinokib T ,Kohyama A ,et al.Effect of holding time on

the microstructure and strength of tungsten /ferritic steel joints diffusion bonded with a nickel interlayer [J ].Materials Science and Engineering A ,2009,518:167-173.

[25]郭双全,葛昌纯,周张健,等.聚变堆装置中面向等离子体材料

钨涂层研究进展[J ].材料导报,2010,24(2):93-97.

[26]Matejicek J ,Chraska P and Linke J .Thermal spray coatings for fusion

applications-review [J ].Journal of Thermal Spray Technology ,2007,16(1):64-83.

[27]Chong F L ,Chen J L ,Li J G ,et al.Heat load behaviors of plasma

sprayed tungsten coatings on copper alloys with different compliant layers [J ].Journal of Nuclear Materials ,2008,375:213-217.[28]Chappuis Ph ,Escourbiac F ,Chantant M ,et al.Infrared characteri-

zation and high heat flux testing of plasma sprayed layers [J ].Journal of Nuclear Materials ,2000,283-287:1081-1084.

[29]Montanari R ,Riccardi B ,Volterri R ,et al.Characterisation of

plasma sprayed W coatings on a CuCrZr alloy for nuclear fusion reactor applications [J ].Materials Letters ,2002,52:100-105.

[30]Riccardi B ,Montanari R ,Casadei M ,et al.Optimisation and

characterisation of tungsten thick coatings on copper based alloy substrates [J ].Journal of Nuclear Materials ,2006,352:29-35.[31]Li Q ,Qi P ,Zhou H S ,et al.R &D issues of W /Cu divertor for

EAST [J ].Fusion Engineering and Design ,2010,doi :10.1016/j.fusengdes.2010.02.017.

作者简介:郭双全(1981—),男,硕博连读研究生,主要从事核聚变堆材料研究.

·试验与研究·收稿日期:2010-06-04

文章编号:1002-025X (2010)09-0007-04

抗CO 2腐蚀低Cr 管线钢的焊接接头组织和力学性能

胡丽华,张

雷,路民旭

(北京科技大学材料科学与工程学院,北京100083)

摘要:采用TIG 焊对含w (Cr )5%抗CO 2腐蚀的低Cr 管线钢进行焊接,研究焊接接头的显微组织及力学性能,探讨添加w (Cr )5%及焊后热处理对低Cr 管线钢焊接性能的影响规律。结果表明,加入w (Cr )5%的Cr 元素后,低Cr 管线钢淬硬倾向提高,粗晶热影响区晶粒粗大且形成低碳马氏体硬化组织,焊缝区以粒状贝氏体为主,焊接接头硬度偏高,韧性、塑性较低,焊接性能较差。经焊后热处理,焊接接头组织中的第二相发生溶解均匀分布于基体相,低碳马氏体等淬硬组织消失,热影响区及焊缝区硬度大幅降低,焊接接头的塑性和冲击韧性大幅提高,改善了低Cr 管线钢焊接接头的组织及综合力学性能。关键词:低Cr 管线钢;焊接接头;焊后热处理;组织;力学性能中图分类号:TG142

文献标志码:B

在油气田工业中应用的材料主要分为普通碳钢和耐蚀合金两类[1]。对于中等腐蚀环境,从安全性和经济性两个方面综合考虑,选用以上两类材料均不合适,因此考虑通过添加少量的Cr 开发具有一定抗腐蚀能力的低Cr 管线钢来填补碳钢与耐蚀合金之间的

空隙[2]。低Cr 管线钢比碳钢具有更好的抗CO 2腐蚀性能,在油气输送腐蚀环境中不但可大大降低均匀腐蚀速率且可有效抑制局部腐蚀的发生[3-5]。国外已经有少数公司尝试使用低Cr 管线钢用于油田生产,但要将其广泛应用于长输或集输管线,必须考虑其焊接性能及焊接工艺[6-7]。对于抗CO 2腐蚀低Cr 管线钢的焊接国内外研究较少,由于Cr 的加入使碳当量提高,

7

Welding Technology Vol.39No.9Sep.2010

Development of joining technologies on tungsten with dissimilar materials for divertor GUO Shuang-quan 1,FENG Yun-biao 1,YAN Qing-zhi 2,LI Jian 2

(1.School of Materials Science &Engineering ,Southwest Jiaotong University ,Chengdu 610031,Sichuan pro.,China ;2.Institute of Nuclear Materials ,University of Science and Technology Beijing ,Beijing 100083,Chi-na )P 3-7

Abstract :Divertor was considered as more important component of modern magnetic confinement fusion experi-mental device.The joining among plasma facing materials ,heat sink materials and structural materials was a difficult technical problem because of their large difference of physical properties.Amount of joining technolo-gies were considered to join tungsten with cupper or steel ,such as electron beam welding ,brazing ,hot iso-static pressing ,sintering-infiltration ,casting and coating.Both joining tungsten and cupper and joining tungsten and low activation steel in water and helium cooling divertors were investigated in this paper.

Key words :nuclear fusion ,divertor ,tungsten and cupper ,tungsten and steel ,joining ,investigation and prospect Experimental comparison of corrosion properties for welds in 6082aluminum alloy friction stir welding and metal inert-gas welding

ZHAO Ya-dong 1,LIANG Yong-zheng 1,SHEN Chang-bin 2,GE Ji-Ping 2,HUANG Zhen-hui 3

(1.Department of Mechanical Engineering ,Anyang Institute of Technology ,Anyang 455000,Henan pro.,Chi-na ;2.School of Materials Science and Engineering ,Dalian Jiaotong University ,Dalian 116028,Liaoning pro.,China ;3.R&D Center ,CNR Tangshan Railway Vehicle Co.,Ltd .,Tangshan 063035,Hebei pro.,China )P 11-14

Abstract :In the ambient temperature 0.2mol/L NaHSO 3and 0.6mol/L NaCl solution ,the electrochemical corrosion behaviors of friction stir welding (FSW )weld of 6082aluminum alloy and MIG (metal inert-gas welding )weld were comparatively investigated by static weight loss experiment (gravimetric test ),potentiody-namic polarization curve and electrochemical impedance spectroscopy (EIS ).With the rotation rate of 1200r /min ,the traverse speed of 200mm /min and 3°tool tilt ,the corrosion potential of the FSW weld was more positive than that of the MIG weld.Meanwhile ,the corrosion rate and the corrosion current density were less than those of the MIG weld ,Rp (polarization resistance )of the FSW weld was larger than that of the MIG weld.Scanning electron microscope (SEM )observation showed that a few shallow pits presented on the surface of the FSW weld.However ,a large number of deeper pits emerged on the surfaces of the MIG weld.

Key words :6082aluminum alloy ,friction stir welding weld ,MIG weld ,corrosion properties ,comparison Modeling study of current magnetic field in resistance spot welding XUAN Wen-bo ,HAN Yi-nan ,LUO Zhen ,LI Yang ,FAN Nai-feng

(School of Materials Science and Engineering ,Tianjin University ,Tianjin 300072,China )P22-25

Abstract :This paper does some research on the current circuit of the resistance spot welding and establishes the forward model concerning the relations between the current and the magnetic field on the basis of the elec-tromagnetic field theory.And the forward calculation was carried out by the software of MATLAB.The model ’s reliability and accurateness were verified by comparing the experimental result and the simulated result ,which made a good foundation for the inversion imaging of nugget parameters in resistance spot welding.Key words :resistance spot welding ,nugget ,magnetic flux density ,forward model

Ⅰ

·英文标题、摘要及关键词·MAIN TOPICS,ABSTRACTS &KEY WORDS

异种材料扩散连接综述

摘要:扩散焊是将两个被连接件紧压在一起置于真空或保护性气体中加热,使两个连接件表面微观凸凹不平处产生塑性变形。从而达到紧密接触,再经保温,原子间相互扩散而形成良好的冶金连接的一种固相焊接方法。本文主要介绍钢-铜异种材料扩散连接的方法过程和特点。 关键词:异种材料;扩散连接;固相焊接 1、引言 扩散连接技术出现于上世纪年代初,这一焊接方法不仅能够获得同种金属和合金的牢固接头,而且能够获得异种金属和合金的牢固接头,尤其是在航空、航天领域利用扩散焊技术可以解决许多新材料的连接问题。随着我国航空技术的发展,扩散焊技术的研究和应用也在不断发展,年代实现了同种金属和合金的扩散焊技术应用,目前我国运用扩散焊技术解决异种材料连接已经在航空产品上得到一定程度的应用[1]。 2、扩散连接技术的原理 扩散连接(diffusion bonding)是指相互接触的表面,在温度和压力的作用下,被连接材料表面相互靠近、相互接触,局部发生塑性变形,经一定时间结合层原子间相互扩散,在接头焊缝中形成了新的扩散反应层,而形成整体可靠的连接过程。为了获得优质的焊接接头,必须保证焊接材料不受空气的影响,扩散焊时需在真空或惰性气体保护介质中进行,目前真空扩散焊应用最多。真空扩散焊是在真空氛围中金属不熔化的条件下通过原子之间的相互扩散并通过原子之间的引力形成新的金属键,从而获得一定强度的焊接接头。薄膜学说、能量学说、位错理论、再结晶理论等这些扩散连接机理非常复杂[2]。 扩散焊分为固相扩散焊和瞬时液相扩散焊,这取决于焊接过程中所加的压力能否使基体材料表面产生塑性变形,例如超塑性成形扩散焊、常规固相扩散焊、热等静压扩散焊等。超塑性成形扩散连接技术是针对在高温下金属材料具有超塑性,且金属材料这种超塑性成形温度与扩散焊加热温度很接近,并在压力较低、温度较高和一定的真空环境氛围中进行。热等静压扩散技术是指从各个方向对待连接材料均匀施加一定压力,在一定温度和真空环境中,通过原子间的相互扩散

华中科技大学博士研究生入学考试 《先进材料成形技术与理论》考试大纲 一、《先进材料成形技术及理论》课程概述 编号:MB11001 学时数:40 学分:2.5 教学方式:讲课30、研讨6、实验参观4 二、教学目的与要求: 材料的种类繁多,其加工方法各异,近年来随同科学技术的发展,新材料、材料加工新技术不断出现。本课程将概述材料的分类及其加工方法的选择;重点介绍液态金属精密成形、金属材料塑性精确成形及金属连接成形等研究与应用领域的新技术、新理论;阐述材料加工中的共性与一体化技术。本课程作为材料加工工程专业的学位课,将使研究生对材料加工的新技术与新理论有个全面的了解,引导研究生在大材料学科领域进行思考与分析,为从事材料加工工程技术的研究与发展奠定基础。 三、课程内容: 第一章材料的分类及其加工方法概述 1.1材料的分类及加工方法概述 1.2材料加工方法的选择(不同材料)及不同加工方法的精度比较(同一种材料) 1.3材料加工中的共性(与一体化)技术 1.4材料加工技术的发展趋势 第二章液态金属精密成形理论及应用 2.1 材料液态成形的范畴及概述 2.2 消失模精密铸造原理及应用(原理、关键技术、应用实例、缺陷与防治) 2.3 Corsworth Process新技术(精密砂型铸造:锆英(砂)树脂砂型、电磁浇注、热法旧砂再生) 2.4 半固态铸造成形原理与技术(流变铸造、触变成形、注射成形) 2.5 铝、镁合金的精确成形技术(金属型铸造、压铸、反重力精密铸造、精密熔模铸造等) 2.6 特殊凝固技术(快速凝固、定向凝固、振动凝固) 2.7 金属零件的数字化铸造(铸件三维造型、工艺模拟及优化、样品铸件快速铸造、工业化生产及 其设计) 2.8 高密度粘土砂紧实机理及其成形技术(高压造型、气冲造型、静压造型) 第三章金属材料塑性精密成形工艺及理论 3.1 金属塑性成形种类与概述 3.2金属材料的超塑性及超塑成形(概念、条件、成形工艺) 3.3 复杂零件精密模锻及复杂管件的精密成形(精密模锻、复杂管件成形) 3.4 板料精密成形(精密冲裁、液压胀形、其它板料精密成型) 3.5 板料数字化成形(点(锤)渐进成形、线渐进(快速)成形、无模(面、液压缸作顶模)成形)

咸阳职院技术学院机电工程系毕业论文铜铝异种材料焊接的研究现状 姓名: 陈军波 学号: 081410144 专业名称: 焊接技术及自动化 班级: 高职焊接0801班 指导教师: 岳爱强

目录 摘要 (1) 关键词 (1) 一、铝和铝合金的性质及其焊接性能 (1) 1 .铝的物理性质 (1) 2. 铝合金材料的焊接难点 (2) 3. 铝合金材料焊接的工艺方法 (3) 4.铝合金焊接接头中的裂纹及其特征 (4) 5.铝合金焊接裂纹的防止措施 (5) 二、铜的性质 (7) 1.铜的密度 (7) 2.铜的电阻率 (7) 3.铜的一些基础知识 (8) 4.铜的硬度 (9) 三、铜铝异种材料的各种焊接方法研究现状 (9) 1.熔焊 (9) 2.压焊 (10) 2.1 冷压焊 (10) 2.2 摩擦焊 (10) 2.3 闪光对焊 (11) 2.4 磁力脉冲 (11) 2.5 爆炸焊 (11) 2.6 扩散焊 (12) 3.钎焊 (12) 3.1 硬钎焊 (12) 3.2 软钎焊 (12)

4.搅拌摩擦焊 (13) 4.1 微观组织结构 (13) 4.2 焊接工艺及接头性能 (13) 四、结论 (13) 参考文献 (14)

铜铝异种材料焊接的研究现状 摘要:铝铜接头一般采用压焊、扩散焊、超声波焊、镀覆过渡层气体保护焊等焊接方法,由于设备复杂,生产成本高,生产周期长,限制了这些方法的使用。近几年,铜铝的直接软钎焊成为研究的热点。综述了近年来铜与铝软钎焊在钎焊方法、钎料及钎剂三个方面的技术发展现状。指出铜铝软钎焊的技术优势,铜与铝软钎焊技术应用前景广阔。关键词:焊接工艺;焊接方法;发展前景 一、铝和铝合金的性质及其焊接性能 1 .铝的物理性质 铝是银白色的轻金属,较软,密度2.7g/cm3,熔点660.4℃,沸点2467℃,铝和铝的合金具有许多优良的物理性质,得到了非常广泛的应用。 铝对光的反射性能良好,反射紫外线比银还强,铝越纯,它的反射能力越好,常用真空镀铝膜的方法来制得高质量的反射镜。真空镀铝膜和多晶硅薄膜结合,就成为便宜轻巧的太阳能电池材料。铝粉能保持银白色的光泽,常用来制作涂料,俗称银粉。 纯铝的导电性很好,仅次于银、铜,在电力工业上它可以代替部分铜作导线和电缆。铝是热的良导体,在工业上可用铝制造各种热交换器、散热材料和民用炊具等。 铝有良好的延展性,能够抽成细丝,轧制成各种铝制品,还可制成薄于0.01mm的铝箔,广泛地用于包装香烟、糖果等。 铝合金具有某些比纯铝更优良的性能,从而大大拓宽了铝的应用范围。例如,纯铝较软,当铝中加入一定量的铜、镁、锰等金属,强度可以大大提高,几乎相当于钢材,且密度较小,不易锈蚀,广泛用于飞机、汽车、火车、船舶、人造卫星、火箭的制造。当温度降到-196℃时,有的钢脆如玻璃,而有些铝合金的强度

异种材料焊接存在的八大问题 随着现代工业的发展和科学技术的进步,对焊接构件的性能提出了更高、更苛刻的要求,往往除通常的力学性能之外,还有如高温强度、耐磨性、耐蚀性、低温韧性、抗辐照性、磁性、导电性、导热性以及熔点等多方面的性能,在这种情况下,单靠任何一种金属材料都不可能完全满足使用要求,即使可能有某种金属相对比较理想一些,也常常由于十分稀贵而不能在工程实际中应用。现代焊接技术已经可以将具有不同性能的异种金属牢固地接合起来,既能满足各种性能要求,又可节约贵重金属,降低成本,做到“物尽其用”,因而日益受到人们的重视,并正在航天、航空、石油化工、电站锅炉、机械电子、造船及其他一些领域获得越来越广泛地应用。 异种金属是指那些不同元素的金属(如铝、铜等)或从冶金现点来看性质,如物理性能、化学性能等有显著差异的某些以相同基本金属形成的合金(如碳钢、不锈钢等)。它们可以用作母材、填充金属或焊缝金属。异种材料的焊接,是指两种或两种以上的不同材料(指化学成分、金相组织及性能等不同)在一定工艺条件下进行焊接加工的过程。在异种金属的焊接中,最常见的是异种钢焊接,其次是异种有色金属焊接和钢与有色金属的焊接。从接头形式看来也有三种基本情况,即两种不同金属母材的接头,母材金属相同而填充金属不同的接头(如用奥氏体焊接材料焊接中碳调质钢的接头等),以及复合金属板的焊接接头等。

异种材料的焊接 把不同的两种金属焊接在一起时,必定会产生一层性能和组织与母材不同的过渡层。由于异种金属在元素性质、物理性能、化学性能等方而有显著差异,与同种材料的焊接相比,异种材料的焊接无论从焊接机理和操作技术上都比同种材料要复杂得多。 异种材料焊接中存在的主要问题如下: 1、异种材料的熔点相差越大,越难进行焊接。 这是因为熔点低的材料达到熔化状态时,熔点高的材料仍呈固体状态,这时已经熔化的材料容易渗入过热区的晶界,会造成低熔点材料的流失、合金元素烧损或蒸发,使焊接接头难以焊合。例如焊接铁与铅时(熔点相差很大),不仅两种材料在固态时不能相互溶解,而且在液态时彼此之间也不能相互溶解,液态金属呈层状分布,冷却后各自单独进行结晶。 2、异种材料的线膨胀系数相差越大,越难进行焊接。 线膨胀系数越大的材料,热膨胀率越大,冷却时收缩也越大,熔池结晶时会产生很大的焊接应力。这种焊接应力不易消除,结果会产生很大的焊接变形。由于焊缝两侧材料承受的应力状态不同,容易导致焊缝及热影响区产生裂纹,甚至导致焊缝金属与母材的剥离。 3、异种材料的热导率和比热容相差越大,越难进行焊接。 材料的热导率和比热容会使焊缝金属的结晶条件变坏,晶粒严重粗化,并影响难熔金属的润湿性能。因此,应选用强力热源进行焊接,焊接时热源的位置要偏向导热性能好的母材一侧。 4、异种材料的电磁性相差越大,越难进行焊接。 因为材料的电磁性相差越大,焊接电弧越不稳定,焊缝越差。 5、异种材料之间形成的金属间化合物越多,越难进行焊接。 由于金属间化合物具有较大的脆性,容易导致焊缝产生裂纹、甚至断裂。

施工技术作业3 一、名词解释 1.固定式模板 用于制作预制构件,按照构件的形状,尺寸在现场或预制厂制作模板,涂刷隔离剂,浇注混凝土,当混凝土达到规定的拆模强度后,脱模清理模板,涂刷隔离剂,再制作下一批构件各种胎模为固定式模板2.组合钢模板 是一种工具式模板,由钢板和配件两部分组成。 3.闪光对焊 利用焊机使两段钢筋接触,通过低电压的强电流,把电能转化为热能,当钢筋加热到接近熔点时,施加压力顶段体两根钢筋焊接在一起形成对焊。广泛应用与钢筋连接、预应力钢筋与螺丝端杆的对接。4.量度差值 钢筋的外包尺寸与轴线长度之间存在的差值称为量度差值。 弯折45度--0。5倍钢筋直径。弯折90度--2倍钢筋直径。 5.钢筋配料 是根据构件的配筋图计算构件各个钢筋的直线下料长度,根据数量及重量然后编制钢筋配料表做为钢筋下料加工的依据。 6.混凝土试配强度 是根据工程要求、组成材料的质量,施工方法等因素通过试验室计算及试配后确定的。要满足强度要求、和易性要求,合理使用材料、节约水泥。 7.搅拌机出料系数 出料容量与进料容量的比值。一般为0.65左右。 8.搅拌时间 以砂、石、水泥和水等全部材料装入搅拌机,至开始卸料所经历的时间。 9.施工缝 混凝土新旧接槎处称为施工缝。先浇筑的混凝土已经初凝。 10.自然养护 在常温下(平均气温不低于+5摄氏度)用适当的材料覆盖混凝土,并适当浇水,使混凝土在规定的时间内保持足够温湿状态。 11.夹具 是张拉预应力筋并临时固定在台座上保持张拉力的工具。 12.锚具 是指在后张法预应力混凝土结构构件中张拉并保持预应力并将其传到混凝土上所用的永久性固定工具。 二、填空题 l·模板按照施工方法分为现场装拆式模板、固定式模板和移动式模板三类。 2·组合模板系统包括钢模板和配件两部分。 3.钢筋的塑性指标主要有伸长率、冷弯性能 4.钢筋的强度指标主要有屈服点和抗拉强度 5.对焊后进行通电热处理是为了消除钢筋内应力。 6.钢筋连接的方法主要有焊接方法、机械连接方法、绑扎方法。 7.钢筋代换的原则主要有等强度代换和等面积代换。 8·混凝土搅拌机分为自落式和强制式两类。 9.混凝土水平运输设备有手推式、机动翻斗车、搅拌运输车、自卸汽车等。

手性超材料研究进展 钟柯松 2111409023 物理 1. 引言 超材料是有特殊电磁性质的人造结构性材料,其中一个典型的性质就是负折射率。第一种负折射率材料1两个部分组成:一个是连续的金属线,它来实现负介电常数2,另一个是开环谐振器,来实现负的磁导率3。在同时实现复介电常数和负磁导率的时候,负折射率就是实现了。后来,人们大多数以这个原则4-5来设计负折射率材料。虽然负磁导率在微波段很容易实现,但是在光频区域却极其困难7,8。与此同时,Pendry9,Tretyakov10,11和Monzon12等人从理论上提出了另一种利用手性实现负折射率的途径。而手性材料层作为完美透镜也从理论上实现了9-13。在这些报告中,Pendry提出了一种3D螺旋线结构来实现负折射率的手性超材料9。Tretyakov等人则在理论上研究了在手性和偶极粒子手性复合材料中得到负折射率的可能性11。理论表明,负折射率是可以在以3D螺旋对称为晶格的金属球超材料中可以得到14。同时也表明,周期上的手性散射是3D和各向同性负折射率的原因15。实际上,Bose曾经在1898年利用螺旋结构研究了平面偏振电磁波的旋转16。Lindman也是研究微波段人造手性介质的先驱17。最近,Zhang等人在实验上实现了一个3D手性超材料在THz波段的负折射率18。Wang等人则在微波段同时实现了3D手性超材料的负折射率和巨大的光学活性和圆二色性19,20。但是,这些提到的3D手性超材料都很难构建。同时,平面手型超材料显示了光学活性也被报道了21-24。这里需要指出的是,平面手性结构是正真的3D手性结构是不同的。Arnaut和Davis第一次把平面手性结构引入到了电磁波的研究中25,26。一个结构如果被定义为手性结构,那么它应该是在任何平面是没有镜面对称的,然而,一个平面结构被认为是手性的,则它是不能和它在该平面上的镜像重叠的,除非它不在这个平面上。实际上,一个平面手性结构还是和镜像镜面对称的。在垂直入射的情况下,在光传播方向上镜面对称的结构是没有光学活性的27。除非在这个结构上增加衬底来打破传播方向上的镜面对称,这样光学活性就能得到了22-24。然而,手性在这些结构是非常微弱的。后来,Rogacheva等人进一步地提出了双层的手性结构,展现出了很强的光学活性28。这个两层的花环状的平面金属层相互平面扭和在两个平面中,它们也不像3D手性原胞一样连接在一起18-20,二是通过电磁场来相互耦合。它的光学活性强到了整个结构都显示出了负折射率。在这个开创性的工作下,一些不同的双层手性结构,从微波段到近红外波段被相继的提出。如双层花环结构29,30,双层十字线结构31,32,金属切线对33,卍字结构34,四个‘U’型结构35-37,互补性手性结构38等等。另外,多层的平面手性结构也被提了出来29,39。它表明,在构建体手性超材料时,邻近原胞之间的耦合效应也应该考虑在内。由于存在这个耦合效应,体手性超材料和单原胞手性超材料的性质存在差异39。当手性超材料在负折射率带中工作是,品质因素(FOM)来评估它的损耗级别40。FOM被定义为折射率实部和虚部比值的绝对值。在一个波长对应的介质中波振幅衰竭为exp(-2π/FOM)。为了得到高的FOM,一种复合的手性超材料在最近提了出来41。另外,可调节的手性超材料也有报道42。 基于传输和反射参数的有效折射率的提取是一种在表征设计的超材料是的方便有用的手段43-47。随着手性超材料研究的进展,负折射率用其他提取方法中也得到了18,29,48,49。Zhao 等人总结了这些提取方法,简练出了几个简单的公式,这在手性超材料的研究中是非常有用的50。非互易式传输在信息处理中起到了至关重要的作用,点偶极子就是一个典型的例子,它在电

异种金属连接工艺的研究现状 摘要 近年来采用钢与铝异种金属连接结构的产品越来越多,采用钢铝异种金属焊接可以减轻结构部件的重量,实现轻量化。但钢铝焊接时易出现裂纹、金属间化合物等,严重影响了焊接接头质量。笔者阐述了近年来国内外钢铝异种金属之间各种焊接工艺的研究现状,认为激光熔-钎焊方法既易于控制焊接热输入,又能较好的控制钢铝金属间脆性物质层,是一种实现钢与铝异种金属连接的具有前景的工艺。 钢/ 铝异种金属的压焊: M . Kut suna等采用激光滚压焊来焊接镀锌钢和6000铝合金,发现当焊接 速度变化时,化合物层厚度减小,界面热循环的改变对金属间脆性物质层 的形成产生影响。压轮可以实现钢板与铝合金板的良好接触,实现热量从 钢板向铝板快速传递。金属间脆性物质层主要成分为脆性物质FeAl。当金 属间化合物层的厚度小于10μm 时,样品断裂在镀锌钢的基体金属中。 钢/ 铝异种金属的熔-钎焊: 法国第戎大学Al exandr eM at hi eu等采用激光熔-钎焊得到了镀锌低碳钢与铝合金的搭接接头,采用直径1. 6m m锌基焊丝,30% Ar+70% H e混合气体保护。这种方法在不采用焊剂情况下获得金属间化合物厚度<15μm 的接头,是一种环保型焊接方法。激光把钢材加热到熔点以下的温度,通过热传导将热量传递给钢材之下的铝合金并使其熔化。熔-钎焊接头由两部分组成:一是铝侧的熔焊接头,二是钢板侧的钎焊接头。钎焊时材料局部熔化限制金属间化合物的生长,接头最薄弱环节在低碳钢熔合区。接头强度不仅与金属间化合物有关,还与焊缝形状、润湿角等几何参数有关。 钢/ 铝异种金属的钎焊: Roul i n等用Al -12Si 共晶钎料和氟化物钎剂K3Al F6-KAl F4在600℃温度 下炉中钎焊铝和不锈钢,发现接头界面存在两个不同反应层FeSi Al和FeAl, 并且金属间化合物层的厚度随着保温时间的延长而增大,接头最大剪切强 度为21M Pa;钎料中硅元素具有抑制金属间化合物生成的作用。 磁脉冲焊: Kwang-Jin Lee 等人对1.0mm 的低碳钢和1.2mm的铝合金(A6111-T4)进行了磁脉冲焊的研究,并取得较好的焊接结果。焊接接头性能良好的原因是在钢和铝合金之间形成了一个多相组织的界面层,该界面层包括细小的铝晶粒、细小的钢-铝化合物微粒和界面附近很薄的加工硬化层。 钢/ 铝异种金属的熔焊: G. Si erra等采用激光深熔焊接对6000铝合金和低碳钢进行搭接,钢放置于铝合金之上。试验表明当钢在铝合金中的穿透深度限制在500μm 以下时,可得到无缺陷的焊缝。焊缝中出现少量金属间化合物以及由富铝化合物形成的白色熔质带。焊接接头的脆性物质主要位于焊缝和铝合金界面处,其中包含厚度在5~20μm 之间的FeAl和FeAl 。

研究界面行为的必要性: 分析连接接头的形成机制阐明连接接头的形成原理保证提高连接质量 在气体吸附层之下为3--4nm厚的氧化膜层,常由氧化物的水合物、氢氧化物和碱式碳酸盐等成分组成 润湿:是指液体与固体接触后造成体系(固体+液体)自由能降低的过程。 ?浸湿(浸渍润湿)沾湿(附着润湿)铺展润湿 PA=2σ/r 可见附加压力与表面张力成正比,与界面曲率半径成反比。 钎缝不致密性缺陷:钎缝中的夹气、夹渣、夹气夹渣、气孔和未钎透等。 直接测量接触角的困难和不精确性,所以在工程上还经常采用测量铺展面积、润湿时间和润湿力等方法。 影响钎料润湿性的因素:热力学观点来看,界面张力即比表面自由焓,它与各相的物性、成份、温度有关,所以润湿角必然受这些因素的影响。从动力学观点来看,润湿角必然受时间的影响。 第二章 推动力:浓度梯度(化学位梯度) 分类:一是母材向液态钎料中的溶解;二是钎料组分向固态母材中的扩散 般可将扩散现象可以分成自扩散和互扩散两类。互扩散还可以分成“原子扩散”和“反应扩散”两类 ●按照扩散优先发生的部位来划分,又可分为晶内扩散(体扩散)晶界扩 散表面扩散晶格内面扩散(网格状扩散)选择性扩散 激活能的值取决于物质本质、晶体点阵类型、激活原子种类等 扩散系数D在扩散过程中并非常数,它与晶体结构、原子尺寸、合金成份、温度等因素有关 一般有如下这些机制:空位扩散机制换位扩散机制间隙扩散机制位错扩散机制晶界扩散机制表面扩散机制 影响因素:扩散温度、基体金属的性质、扩散元素的性质、扩散元素的浓度、合金元素、晶格类型、固溶体类型、晶体缺陷、磁性转变、其他因素. 钎料组分的扩散量与浓度梯度、扩散系数、扩散时间和扩散面积有关 钎缝的成份和组织常常是不均匀的,一般由三个区域组成(见右图),即:母材上

材料科学基础课后作业及答案(分章 节) 第一章8.计算下列晶体的离于键与共价键的相对比例(1)NaF (2)CaO (3)ZnS 解:1、查表得:XNa=,XF= 根据鲍林公式可得NaF中离子键比例为:[1?e共价键比例为:%=% 2、同理,CaO中离子键比例为:[1?e共价键比例为:%=% 12?(?)412?(?)4]?100%?% ]?100%? % 23、ZnS中离子键比例为:ZnS 中离子键含量?[1?e?1/4(?)]?100%?% 共价键比例为:%=% 10说明结构转变的热力学条件与动力学条件的意义.说明稳态结构与亚稳态结构之间的关系。答:结构转变的热力学条件决定转变是否可行,是结构转变的推动力,是转变的必要条件;动力学条件决定转变速度的大小,反映转变过程中阻力的大小。稳态结构与亚稳态结构

之间的关系:两种状态都是物质存在的状态,材料得到的结构是稳态或亚稳态,取决于转交过程的推动力和阻力(即热力学条件和动力学条件),阻力小时得到稳态结构,阻力很大时则得到亚稳态结构。稳态结构能量最低,热力学上最稳定,亚稳态结构能量高,热力学上不稳定,但向稳定结构转变速度慢,能保持相对稳定甚至长期存在。但在一定条件下,亚稳态结构向稳态结构转变。第二章1.回答下列问题:(1)在立方晶系的晶胞内画出具有下列密勒指数的晶面和晶向:(001)与[210],(111)与[112],(110)与[111],(132)与[123],(322)与[236](2)在立方晶系的一个晶胞中画出晶面族各包括多少晶面?写出它们的密勒指数。[1101]4.写出六方晶系的{1012}晶面族中所有晶面的密勒指数,在六方晶胞中画出[1120]、晶向和(1012)晶面,并确定(1012)晶面与六方晶胞交线的晶向指数。5.根据刚性球模型回答下

材料连接技术的发展方向 S2******* 材料国重 摘要综述了材料连接技术在复合材料与在汽车轻量化方面材料连接技术的发展,并对目前新型的材料连接技术作了简要的介绍,进行横向与纵向的对比,分析了材料连接技术的发展方向。 关键词材料连接技术发展焊接 1.材料连接技术 1.1复合材料连接技术的发展 随着科技的发展,不管是航天领域还是土木工程结构中,对于所使用的材料性能要求越来越高。而新材料的研发到应用,所经历的过程又纷繁复杂。随着各类复合材料的开发,其优异的力学性能及抗腐蚀性能被得到特别的关注。复合材料由于其比强度和比刚度高的等特点而被得到广泛使用。然而复合材料结构一般由构件拼接而成,而复合材料无法像金属材料进行焊接。因此针对复合材料的各种新型工艺也应运而生。 1.1.1复合材料的传统连接工艺[2][3] 复合材料的传统连接工艺包括熔化焊(TIG、MIG、LBW、接触电阻焊接、电容放电焊接、等离子体焊等)、固相连接和钎焊等,其优缺点表1 表1 复合材料焊接工艺优缺点比较

1.1.2复合材料的新型连接技术[1] (1)瞬时液相连接 瞬时液相连接TLP(Transient Liquid Phase)是在低于母材和填充钎料熔点的温度下,通过母材与钎料界面的相互扩散,达到熔点共晶成分而熔化形成液态,然后在此温度下保持恒定温度使其继续扩散,达到液相与固相之间的成分,则开始等温结晶过程,完全结晶为固态后继续保持恒温扩散则开始均匀化过程,完全均匀化后即形成母材成分组织均匀一致的焊缝接头。 (2)脉冲激光焊 激光焊接的优点很明显,该方法具有独特的聚焦等激光参数精确控制能力,可避免复合材料纤维组织被过分损坏,此外,与许多传统方法相比,在焊接过程中,不需要加入填料也是激光焊接独具的优点。[4] (3)搅拌摩擦焊 搅拌摩擦焊是在传统摩擦焊的基础上派生出来的。搅拌摩擦焊是一种新型的焊接技术,整个过程是在固态下完成的,不会得到铸态组织,避免了采用熔化焊时因熔化和凝固而形成的孔隙、微裂纹、变形以及残余应力,也避免了合金元素的烧损,且焊缝组织较母材更细密,接头强度一般不低于母材,且同时具有很好的弯曲韧性。 (4)闪光对焊 闪光对焊是压力焊的一种,它利用电阻热把焊接端面加热到金属熔化温度,并在压力作用下形成焊缝接头。闪光对焊加热时间短,在闪光后期虽然在接头端部形成一层液体薄层,但在顶锻阶段被挤出,露出干净的带有一定塑形的金属层在压力作用下形成焊缝,能抑制增强相与基体间的界面反应,克服了用熔化焊及激光焊焊接这种材料所具有的界面反应难题。[5] (5)等离子喷涂法 等离子喷涂技术一般用来制造表面涂层以改善金属或合金的耐磨、耐热、耐蚀性。[5] 1.2轻量化多材料连接技术的发展 轻量化作为汽车节能减排的重要手段,得到世界各国的高度重视。综合考虑成本、性能及轻量化效果,采用多材料混合车身设计成为未来最为重要的车身轻量化手段。然而,异质材料物理属性差异大,采用传统电阻点焊技术难以实现可靠连接,使得轻量化多材料混合车身的装配面临巨大挑战。 “多材料混用”概念最早由HAHN等提出,认为合理的轻量化应该是“还是的材料用在合适的部位”。针对异质材料连接所面临的上述挑战,对车用异质材料连接工艺主要在机械连接、熔钎焊、固相焊、胶接等四类异质材料连接工艺[6](1)机械连接工艺 机械连接工艺因为没有热输入,可以有效避免热连接所引起的界面硬脆相、接头软化等问题,广泛应用于汽车车身的制造。无铆钉铆接和自冲铆接是目前汽车车身制造中应用最为广泛的两种机械连接工艺。 无铆钉铆接工艺因其工艺过程简单且成本低,在汽车车身中得到广泛应用,但因其静态强度和疲劳强度都较低,其应用范围受到极大的限制。随着轻量化程度的进一步加剧,对车身材料的要求也越来越高,需要其在高强度下,变得更薄,以达到更轻,材料组合也因此变得更加多样化,因此根据自冲铆接工艺提出了预加热SPR、电辅助SPR、自冲摩擦铆焊,能够实现单边连接需求的流动钻铆和自冲摩擦盲铆,以及塞铆等新型连接工艺。

第二章 2-1、曲柄压力机由那几部分组成?各部分的功能如何? 答:曲柄压力机由以下几部分组成:1、工作机构。由曲柄、连杆、滑块组成,将旋转运动转换成往复直线运动。2、传动系统。由带传动和齿轮传动组成,将电动机的能量传输至工作机构。3、操作机构。主要由离合器、制动器和相应电器系统组成,控制工作机构的运行状态,使其能够间歇或连续工作。4、能源部分。由电动机和飞轮组成,电动机提供能源,飞轮储存和释放能量。5、支撑部分。由机身、工作台和紧固件等组成。它把压力机所有零部件连成一个整体。6、辅助系统。包括气路系统、润滑系统、过载保护装置、气垫、快换模、打料装置、监控装置等。提高压力机的安全性和操作方便性。 2-2、曲柄压力机滑块位移、速度、加速度变化规律是怎样的?它们与冲压工艺的联系如何? 答:速度的变化规律为正弦曲线,加速度的变化规律为余弦曲线,位移的变化规律为 2-3、分析曲柄滑块机构的受力,说明压力机许用负荷图的准确含义 答:曲柄压力机工作时,曲柄滑块机构要承受全部的工艺力,是主要的受力机构之一 理想状态下滑块上受到的作用力有:工件成形工艺力F、连杆对滑块的作用力FAB、导轨对滑块的反作用力FQ,实际上,曲柄滑块机构各运动副之间是有摩擦存在的,考察摩擦的影响以后,各环节的受力方向及大小发生了变化,加大了曲轴上的扭矩。曲柄压力机曲轴所受的扭矩Mq除与滑块所承受的工艺力F成正比外,还与曲柄转角a有关,在较大的曲柄转角下工作时,曲轴上所受扭矩较大。 通过对曲柄滑块的受力分析,结合实际情况得出的许用负荷图用以方便用户正确选择设备。 2-5装模高度的调节方式有哪些?各有何特点?P19 三种调节方法有:1、调节连杆长度。该方法结构紧凑,可降低压力机的高度,但连杆与滑块的铰接处为球头,且球头和支撑座加工比较困难,需专用设备。螺杆的抗弯性能亦不强。2、调节滑块高度。柱销式连杆采用此种结构,与球头式连杆相比,柱销式连杆的抗弯强度提高了,铰接柱销的加工也更为方便,较大型压力机采用柱面连接结构以改善圆柱销的受力。3、调节工作台高度。多用于小型压力机。 2-6、比较压塌块过载保护装置和液压式过载保护装置。P23 压塌式过载保护装置结构简单,制造方便,但在设计时无法考虑它的疲劳极限,可能引起提前的剪切破坏,或者使压力只能工作在小于标称压力的情况下,降低设备使用效率。同时压塌式过载保护装置只能用于单点压力机,用于多点压力机时会因偏载引起某个压塌块先行剪切断裂。 液压式过载保护装置多运用于多点和大型压力机,其特点是过载临界点可以准确地设定,且过载后设备恢复容易。 2-7、开式机身和闭式机身各有何特点?应用于何种场合?P26 开式机身:操作空间三面敞开,工作台面不受导轨间距的限制,安装、调整模具具有较大的操作空间,与自动送料机构的连接也很方便。但由于床身近似C形,在受力变形时产生角位移和垂直位移,角位移会加剧模具磨损和影响冲压力质量,严重时会折断冲头。开式机身多用于小型压力机。 闭式机身:形成一个对称的封闭框形结构,受力后仅产生垂直变形,刚度比开式机身好。但由于框形结构及其它因素,它只能前后两面操作。整体机身加工装配工作量小,需大型加工设备,运输和安装困难。但采用组合机身可以解决运输和安装方面的困难。闭式机身广泛运用于中大型压力机。 2-9、转键离合器的操作机构是怎样工作的?它是怎样保证压力机的单次操作?P28 答:单次行程:先用销子11将拉杆5与右边的打棒3连接起来,后踩下踏板使电磁铁6通电,衔铁7上吸,拉杆向下拉打棒,离合器接合。 在曲轴旋转一周前,由于凸块2将打棒向右撞开,经齿轮带动关闭器回到工作位置挡住尾板,迫使离合器脱开,曲轴在制动器作用下停止转动,滑块完成一次行程. 2-10、分析摩擦离合器—制动器的工作原理P33 答:摩擦离合器是借助摩擦力使主动部分与从动部分接合起来,依靠摩擦力传递扭矩。而摩擦制动器是靠摩擦传递扭矩,吸收动能的。摩擦离合器--制动器是通过适当的连锁方式(即控制接合与分离的先后次序)将二者结合在一起,并由同一操纵机构来控制压力机工作的装置.

西安理工大学 研究生课程论文/研究报告 课程名称:扩散与固态相变 课程代号: 任课教师:赵康 论文/研究报告题目:扩散连接技术在异种材料连接中的运用 完成日期:2012 年10 月30 日 学科: 学号:1208050417 姓名:刘明志 成绩:

扩散连接技术在异种材料连接中的运用 摘要:近年来,新材料在生产中的应用,经常遇到这些材料本身或与其他材料的连接问题。一些新材料如陶瓷、金属间化合物、非晶态材料及单晶合金等的可焊性差,用传统熔焊方法,很难实现可靠的连接。随着技术的发展,一些特殊的高性能构件的制造,往往要求把性能差别较大的异种材料,如金属与陶瓷、铝与钢、钛与钢、金属与玻璃等连接在一起,这也是传统熔焊方法难以实现的,现在不但要连接金属,而且要连接非金属,或金属与非金属。因此,连接所涉及的范围远远超出传统熔焊的概念。为了适应这种要求,近年来作为固相连接的方法之一扩散连接技术引起人们的重视,成为连接领域新的研究热点,正在飞速发展。本文主要介绍了扩散连接技术的原理以及影响扩散连接性能的诸因素,为分析研究具体的异种材料的扩散连接提供理论依据。 关键词:扩散连接、固相扩散、瞬时液相扩散、中间层 扩散连接是在一定的温度和压力下,经过一定时间,连接界面原子间相互扩散,实现的可靠连接。 1扩散连接方法特点 1)扩散连接的优点主要有:接合区域无凝固(铸造)组织,不生成气孔、宏观裂纹等熔焊时的缺陷;同种材料接合时,可获得与母材性能相同的接头,几乎不存在残余应力;可以实现难焊材料的连接,对于塑性差或熔点高的同种材料、互相不溶解或在熔焊时会产生脆性金属间化合物的异种材料(包括金属与陶瓷),扩散连接是可靠的连接方法之一;精度高,变形小,精密接合;可以进行大面积板及圆柱的连接;采用中间层可减少残余应力。 2)扩散连接的缺点:无法进行连续式批量生产;时间长,成本高;接合表面要求严格;设备一次性投资较大,且连接工件的尺寸受到设备的限制。 3)扩散连接的分类:

第17卷第6期2003年12月 华 东 船 舶 工 业 学 院 学 报(自然科学版) Journal of East China Shipbuilding Institute(Natural Science Edition) Vo1117No16 Dec.2003 文章编号:1006-1088(2003)06-0042-06 瞬间液相扩散连接过程数值模拟的研究进展 初雅杰,翟建广,邹家生,陈 铮 (华东船舶工业学院材料与环境工程系,江苏镇江212003) 摘 要:综述了近年来国内外关于瞬间液相扩散连接数值模拟的研究现状,内容涉及了异种材料接头 元素的扩散与反应层形成的模拟,接头变形与应力行为的模拟,并提出了要解决的问题,为今后的研究 提供了一定的借鉴。 关键词:瞬间液相连接;数值模拟;元素扩散;残余应力 中图分类号:TG453 文献标识码:A Progress of the R esearch in the Area of Numerical Simulation of T ransient Liquid Phase Diff usion Bonding CHU Y a2jie,ZHA I Jian2guang,ZO U Jia2sheng,CH EN Zheng (Dept.of Material and Environment Eng.,East China Shipbuilding Institute,Zhenjiang Jiangsu212003,China) Abstract:Reviews the present progress in numerical simulation of transient liquid phase diffusion bonding in recent years.The simulation of element diffusion and formation of reaction layers are discussed in detail. At the same time the simulation of residual stress of the bonding is involved.The problems to be solved are pointed out.It could be useful for the future research. K ey w ords:transient liquid phase bonding;numerical simulation;element diffusion;residual stress 0 引 言 近年来,随着高温合金、陶瓷、复合材料等新材料的迅速发展,这些新材料的连接技术也越来越引起人们的关注。虽然活性钎焊和固相扩散连接以各自的优点成为近年来新材料连接领域的研究热点,但这两种连接方法均有一定的局限性。Peaslee和Boam于1952年首次提出了瞬间液相扩散连接(Tran2 sient Liquid Phase Diffusion Bonding,简称TL P扩散连接)方法[1]。1974年,Duvall成功地进行了Ni基耐热合金的TL P扩散连接,随后TL P扩散连接方法在航空航天等领域得到了广泛的应用。但是由于TL P扩散连接涉及材料、扩散、相变、界面反应、接头应力应变等方面,工艺参数多,虽然已进行了大量的实验研究,但对各种材料的连接机理认识尚不深入[2~4]。一般认为,瞬间液相扩散连接过程的完成受中间层成分、厚度以及保温温度等因素的控制,元素的扩散起主要的作用,由于元素扩散是一个极缓慢的过程,实际构件中接合面间隙又并非一致,因此,为焊接一定的材料,从中间层合金元素的选择、成分的设计到最佳焊接工艺的确定,是一项工作量极大的工作,人们常使用计算机模拟瞬间液相扩散连接收稿日期:2003-04-11 基金项目:江苏省自然科学基金项目(B K2002602) 作者简介:初雅杰(1979-),男,山东烟台人,华东船舶工业学院硕士研究生。

第1章 材料的基本性质 1、烧结普通砖的尺寸为240mm×115mm×53mm ,已知其孔隙率为37%,干燥质量为 2487g ,浸水饱和后质量为 2984g 。求该砖的密度、干表观密度、 吸水率、开口孔隙率及闭口孔隙率。 解:砖自然状态下的体积:3 300.2400.1150.053 1.462810m V -=??=? 干表观密度:3030 2.4871700kg/m 1.462810m V ρ-===? 由孔隙率0001700100%1100%1100%37%V V P V ρρρ-????=?=-?=-?= ? ????? 得砖的密度:ρ=2698 kg/m 3 吸水率:29842487100%100%20%2487 m m W m =?=?=干吸吸干-- 开口孔隙率: 3029842487()/100%/1.462810100%34%1000m m P V ρ-??-??=?=??=???????? 干吸开水- 闭口孔隙率:37%34%%P P P ==开闭--=3 2、已知碎石的表观密度为cm 3,堆积密度为cm 3,求 松散状态的碎石,需要多少松散体积的砂子填充碎石的空隙 若已知砂子的堆积密度为 /cm 3,求砂子的重量为多少 解:0000002.5 1.5100%1100%1100%43%2.5 2.65V V V P V ρρ??''-??'=?=-?=-?= ? ?'???? -= V 0= 所以,填充碎石空隙所需砂子的体积为:300 2.5 1.425 1.075m V V '-=-= 或30 2.543% 1.075 m V P '?=?= 沙子的重量:××103= 3.某地红砂岩,已按规定将其磨细,过筛。烘干后称取50g ,用李氏瓶测得其体积为。另有卵石经过清洗烘干后称取1000g ,将其浸水饱和后用布擦干。又用广口瓶盛满水,连盖称得其质量为790g ,然后将卵石装入,再连盖称得其质量为1409g ,水温为25℃,求红砂岩及卵石的密度或视密度,并注明哪个是密度或视密度。

超材料是通过在材料关键物理尺寸上的结构有序设计,突破某些表观自然规律的限制,获得超出自然界原有普通物理特性的超常材料的技术。超材料是一个具有重要军事应用价值和广泛应用前景的前沿技术领域,将对未来武器装备发展和作战产生革命性影响。 新型材料颠覆传统理论 尽管超材料的概念出现在2000年前后,但其源头可以追溯到更早。

1967年,苏联科学家维克托·韦谢拉戈提出,如果有一种材料同时具有负的介电常数和负的磁导率,电场矢量、磁场矢量以及波矢之间的关系将不再遵循作为经典电磁学基础的“右手定则”,而呈现出与之相反的“负折射率关系”。 这种物质将颠覆光学世界,使光波看起来如同倒流一般,并且在许多方面表现出有违常理的行为,例如光的负折射、“逆行光波”、反常多普勒效应等。这种设想在当时一经提出,就被科学界认为是“天方夜谭”。 随着传统材料设计思想的局限性日渐暴露,显著提高材料综合性能的难度越来越大,材料高性能化对稀缺资源的依赖程度越来越高,

发展超越常规材料性能极限的材料设计新思路,成为新材料研发的重要任务。 ● 2000年,首个关于负折射率材料的报告问世; ● 2001年,美国加州大学圣迭戈分校的科研人员首次制备出在微波波段同时具有负介电常数和负磁导率的超材料; ● 2002年,美国麻省理工学院研究人员从理论上证实了负折射率材料存在的合理性; ●2003年,由于超材料的研究在世界范围内取得了多项研究成果,被美国《科学》杂志评为当年全球十项重大科技进展之一。 此后,超材料研究在世界范围内取得了多项成果,维克托·韦谢拉戈的众多预测都得到了实验验证。 现有的超材料主要包括:负折射率材料、光子晶体、超磁材料、频率选择表面等。与常规材料相比,超材料主要有3个特征: 一是具有新奇人工结构; 二是具有超常规的物理性质; 三是采用逆向设计思路,能“按需定制”。 负折射率材料具有介电常数与磁导率同时为负值的电磁特性,电磁波在该介质中传播时,电场强度、磁场强度与传播矢量三者遵循负

一、15CrMo材料之间的焊接 1.焊材选用:焊丝为H13CrMo,直径为ф2.5mm,焊条为E5515—B2,直径为ф2.5—3.2mm即热307,钨极为钍钨极或铈钨极,直径为ф2.4mm。 2.15CrMo属珠光体耐热钢,为确保焊接质量,采用手工钨极氩弧焊打底,手工电弧焊填充盖面。 3.坡口形式:V型坡口,约60—65°,坡口钝边为1—1.5mm,对口间隙为2—2.5mm。 4.编制焊接工艺卡,由现场技术负责人根据焊接工艺评定覆盖的范围和相应的项目编制焊接工艺卡,焊工根据工艺卡按程序进行组对→预热→点固焊→打底焊→填充焊→层间清理→盖面焊→热处理→X射线探伤 5.预热温度为150—250℃,层间温度不低于预热温度,焊后用岩棉被包扎,进行缓冷。 二、15CrMo与Q235—B 之间的异种钢材焊接 1.坡口和钝边同上。 2.预热时只预热15CrMo一端(150—250℃)。 3.焊丝选用H13CrMo,焊条为热307。 三、15CrMo与20# 之间的焊接 1.焊丝为H13CrMo,焊条为热307。 2.只预热15CrMo一端。 四、15CrMo与0Cr18Ni9之间的焊接

1.焊丝选择H0Cr21Ni10,焊条选择奥302。 3.只预热15CrMo一端。 五、0Cr18Ni9与0Cr18Ni9之间的焊接: 1.焊丝选用H0Cr21Ni10,焊条选用奥132。 六、焊接 1.焊工必须持锅炉压力容器合格证且合格证是Ws/D2—16J、17J,和Ws/D4—16J、17J方可参加以上钢材的焊接。 2.焊接时管内充氩保护,氩气流量为8—10L/min,用可溶纸贴在坡口内两侧50—100mm内,节约氩气。 3.焊条严格按说明书进行烘干,焊工配备保温箱,随取随用,且焊条烘烤次数不得超过两次。 七、焊后热处理 1.15CrMo焊后热处理≥10mm,温度为650—700℃。 八、焊缝返修 1.返修时采用与正式工程相同的焊接工艺,且取预热温度的上限,预热范围也应适当扩大。 2.同一部位的返修次数不应超过两次,若超过返修次数应分析原因,制定措施,并经单位项目技术负责人批准。 3.返修部位、次数及检验结果均要记入标有焊缝位置的单线图中。