万方数据

中国陶瓷2008年第7期

图1醇盐水解制备尖晶石粉体的SEM照片Fig.1ASEMphotoofspinelpowdersobtainedby

alkoxidehydrolysismethod

¨柚■¨∞¨IO-

知

图2醇盐水解制备尖晶石粉体的XRD谱图Fig.2XRDpatternsofspinelpowdersobtainedby

alkoxidehydrolysismethod

有非晶态的AI(OH),、Mg。A1,(OH)。?3H,O以及少量的碳酸盐和硝酸根离子,在干燥过程中容易形成团聚,所以,该体系制备的粉体烧结性较差,烧结体相对密度低于95%。硫酸盐体系制备的前驱物含有Mg(OH),、AI(OH),、Mg;A1。011.15H,O,还有少量的碳酸盐和硫酸根离子,该体系制备的粉体烧结活性较好、体密度高。2.2共沉淀法

共沉淀法是在同一溶液中加入沉淀剂生成两种或两种以上的沉淀物,再经热处理来制备粉体的方法。马亚鲁【8】等人以AICI,?6H,O、MgCI,?6H,O为原料,NH,?H,O作沉淀剂,按n(MgO):n(Al,O,)=l:1.5配制成浓度为0.5mol?L叫的混合盐溶液,在快速搅拌下缓慢滴入氨水,调节pH值至ll~12,65℃下反应30min便可得到白色絮状凝胶,经水洗、离心分离后于85℃干燥,并在900"C下焙烧1h,便得到MAS粉体。该粉体成分均匀、晶粒尺寸40rim,颗粒近似球形,无硬团聚,粉体的比表面积在100m2?g。1以上。

沉淀法虽然是最简单、最方便的湿化学法,但其致命缺陷是很难制得高纯产物。有人报道制得高纯产物,但从其制备过程看,全部原料试剂和添加剂均为分析纯,最终产物的纯度连99.9%也达不到;另外,湿化学法的普遍问题是粉体的团聚,为解决颗粒团聚加入的添加剂

_;}'4I中国陶瓷ICHINACERAMICSI2008(44)第7期j也会影响粉体的纯度。

3溶胶凝胶法

3.1溶胶凝胶法

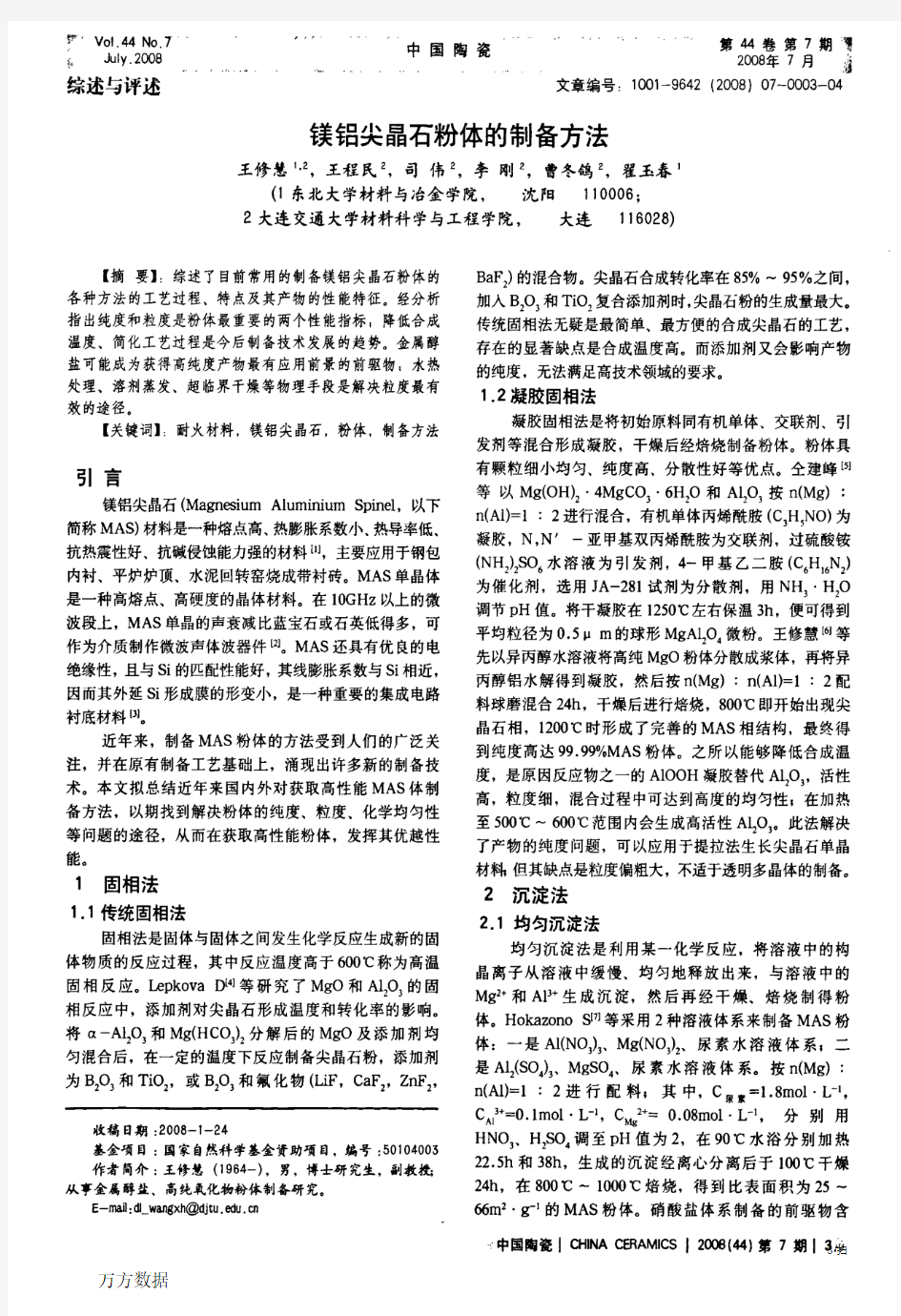

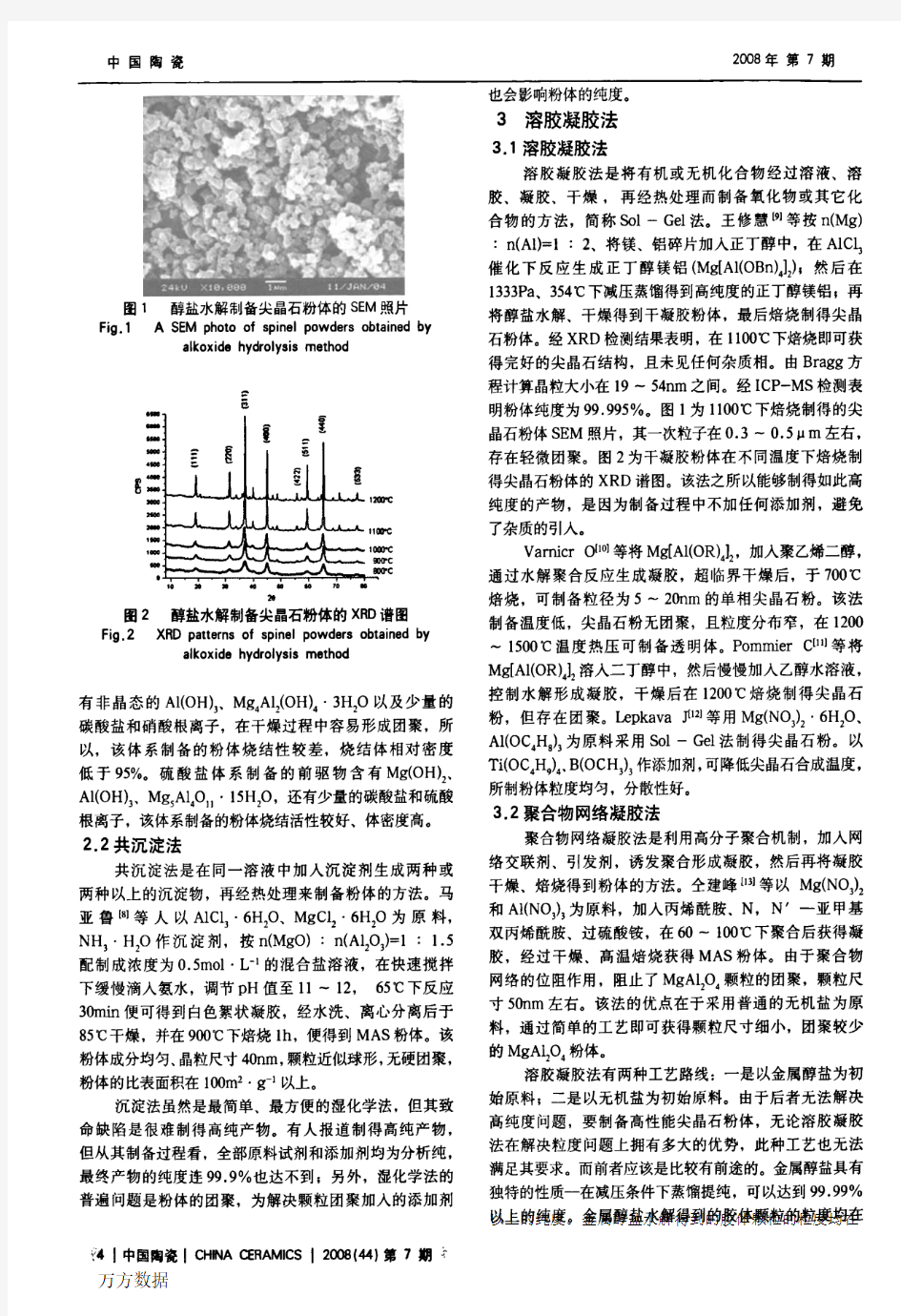

溶胶凝胶法是将有机或无机化合物经过溶液、溶胶、凝胶、干燥,再经热处理而制备氧化物或其它化合物的方法,简称Sol—Gel法。王修慧【9】等按n(Mg):n(A1)=l:2、将镁、铝碎片加入正丁醇中,在AICI,催化下反应生成正丁醇镁铝(Mg[AI(OBn)。】,)l然后在1333Pa、354"(2下减压蒸馏得到高纯度的正丁醇镁铝I再将醇盐水解、干燥得到干凝胶粉体,最后焙烧制得尖晶石粉体。经XRD检测结果表明,在l100"C下焙烧即可获得完好的尖晶石结构,且未见任何杂质相。由Bragg方程计算晶粒大小在19~54nm之间。经ICP-MS检测表明粉体纯度为99.995%。图1为1100℃下焙烧制得的尖晶石粉体SEM照片,其一次粒子在0.3~0.5um左右,存在轻微团聚。图2为干凝胶粉体在不同温度下焙烧制得尖晶石粉体的XRD谱图。该法之所以能够制得如此高纯度的产物,是因为制备过程中不加任何添加剂,避免了杂质的引入。

Varnicrollo】等将Mg[AI(OR)。】,,加入聚乙烯二醇,通过水解聚合反应生成凝胶,超临界干燥后,于700℃焙烧,可制备粒径为5~20hm的单相尖晶石粉。该法制备温度低,尖晶石粉无团聚,且粒度分布窄,在1200~1500℃温度热压可制备透明体。PommierC【111等将Mg[AI(OR)。】,溶入二丁醇中,然后慢慢加入乙醇水溶液,控制水解形成凝胶,干燥后在1200℃焙烧制得尖晶石粉,但存在团聚。LepkavaJ【12】等用Mg(NO,),-6H,O、AI(OC。H。),为原料采用Sol—Gel法制得尖晶石粉。以Ti(OC。H。)。,B(OCH,),作添加剂,可降低尖晶石合成温度,所制粉体粒度均匀,分散性好。

3.2聚合物网络凝胶法

聚合物网络凝胶法是利用高分子聚合机制,加入网络交联剂、引发剂,诱发聚合形成凝胶,然后再将凝胶干燥、焙烧得到粉体的方法。仝建峰【13】等以Mg(NO,),和AI(NO,),为原料,加入丙烯酰胺,N,N7一亚甲基双丙烯酰胺、过硫酸铵,在60~100℃下聚合后获得凝胶,经过干燥、高温焙烧获得MAS粉体。由于聚合物网络的位阻作用,阻止了MgAl,O。颗粒的团聚,颗粒尺寸50rim左右。该法的优点在于采用普通的无机盐为原料,通过简单的工艺即可获得颗粒尺寸细小,团聚较少的MgAI,O.粉体。

溶胶凝胶法有两种工艺路线:一是以金属醇盐为初始原料;二是以无机盐为初始原料。由于后者无法解决高纯度问题,要制备高性能尖晶石粉体,无论溶胶凝胶法在解决粒度问题上拥有多大的优势,此种工艺也无法满足其要求。而前者应该是比较有前途的。金属醇盐具有独特的性质一在减压条件下蒸馏提纯,可以达到99.99%

以上的纯度。金属醇盐水解得到的胶体颗粒的粒度均在 万方数据

万方数据

万方数据

【摘 要】:综述了目前常用的制备镁铝尖晶石粉体的各种方法的工艺过程、特点及其产物的性能特征。经分析指出纯度和粒度是粉体最重要的两个性能指标;降低合成温度、简化工艺过程是今后制备技术发展的趋势。金属醇盐可能成为获得高纯度产物最有应用前景的前驱物;水热处理、溶剂蒸发、超临界干燥等物理手段是解决粒度最有效的途径。 【关键词】:耐火材料,镁铝尖晶石,粉体,制备方法 引 言 镁铝尖晶石(Magnesium Aluminium Spinel,以下简称MAS)材料是一种熔点高、热膨胀系数小、热导率低、抗热震性好、抗碱侵蚀能力强的材料[1],主要应用于钢包内衬、平炉炉顶、水泥回转窑烧成带衬砖。MAS单晶体是一种高熔点、高硬度的晶体材料。在10GHz以上的微波段上,MAS单晶的声衰减比蓝宝石或石英低得多,可作为介质制作微波声体波器件[2]。MAS还具有优良的电绝缘性,且与Si的匹配性能好,其线膨胀系数与Si相近,因而其外延Si形成膜的形变小,是一种重要的集成电路衬底材料[3]。 近年来,制备MAS粉体的方法受到人们的广泛关注,并在原有制备工艺基础上,涌现出许多新的制备技术。本文拟总结近年来国内外对获取高性能MAS体制备方法,以期找到解决粉体的纯度、粒度、化学均匀性等问题的途径,从而在获取高性能粉体,发挥其优越性能。 1 固相法 1.1传统固相法 固相法是固体与固体之间发生化学反应生成新的固体物质的反应过程,其中反应温度高于600℃称为高温 固相反应。Lepkova D[4]等研究了MgO和Al 2O 3 的固 相反应中,添加剂对尖晶石形成温度和转化率的影响。 将α-Al 2O 3 和Mg(HCO 3 ) 2 分解后的MgO及添加剂均 匀混合后,在一定的温度下反应制备尖晶石粉,添加剂 为B 2O 3 和TiO 2 ,或B 2 O 3 和氟化物(LiF,CaF 2 ,ZnF 2 , BaF 2 )的混合物。尖晶石合成转化率在85%~95%之间, 加入B 2 O 3 和TiO 2 复合添加剂时,尖晶石粉的生成量最大。 传统固相法无疑是最简单、最方便的合成尖晶石的工艺, 存在的显著缺点是合成温度高。而添加剂又会影响产物 的纯度,无法满足高技术领域的要求。 1.2凝胶固相法 凝胶固相法是将初始原料同有机单体、交联剂、引 发剂等混合形成凝胶,干燥后经焙烧制备粉体。粉体具 有颗粒细小均匀、纯度高、分散性好等优点。仝建峰[5] 等以Mg(OH) 2 ·4MgCO 3 ·6H 2 O和Al 2 O 3 按n(Mg)∶ n(Al)=1∶2进行混合,有机单体丙烯酰胺(C 3 H 5 NO)为 凝胶,N,N′-亚甲基双丙烯酰胺为交联剂,过硫酸铵 (NH 2 ) 2 SO 6 水溶液为引发剂,4-甲基乙二胺(C 6 H 16 N 2 ) 为催化剂,选用JA-281试剂为分散剂,用NH 3 ·H 2 O 调节pH值。将干凝胶在1250℃左右保温3h,便可得到 平均粒径为0.5μm的球形MgAl 2 O 4 微粉。王修慧[6]等 先以异丙醇水溶液将高纯MgO粉体分散成浆体,再将异 丙醇铝水解得到凝胶,然后按n(Mg)∶n(Al)=1∶2配 料球磨混合24h,干燥后进行焙烧,800℃即开始出现尖 晶石相,1200℃时形成了完善的MAS相结构,最终得 到纯度高达99.99%MAS粉体。之所以能够降低合成温 度,是原因反应物之一的AlOOH凝胶替代Al 2 O 3 ,活性 高,粒度细,混合过程中可达到高度的均匀性;在加热 至500℃~600℃范围内会生成高活性Al 2 O 3 。此法解决 了产物的纯度问题,可以应用于提拉法生长尖晶石单晶 材料;但其缺点是粒度偏粗大,不适于透明多晶体的制备。 2 沉淀法 2.1 均匀沉淀法 均匀沉淀法是利用某一化学反应,将溶液中的构 晶离子从溶液中缓慢、均匀地释放出来,与溶液中的 Mg2+和Al3+生成沉淀,然后再经干燥、焙烧制得粉 体。Hokazono S[7]等采用2种溶液体系来制备MAS粉 体:一是Al(NO 3 ) 3 、Mg(NO 3 ) 2 、尿素水溶液体系;二 是Al 2 (SO 4 ) 3 、MgSO 4 、尿素水溶液体系。按n(Mg)∶ n(Al)=1∶2进行配料;其中,C 尿素 =1.8mol·L-1, C Al 3+=0.1mol·L-1,C Mg 2+= 0.08mol·L-1,分别用 HNO 3 、H 2 SO 4 调至pH值为2,在90℃水浴分别加热 22.5h和38h,生成的沉淀经离心分离后于100℃干燥 24h,在800℃~1000℃焙烧,得到比表面积为25~ 66m2·g-1的MAS粉体。硝酸盐体系制备的前驱物含 镁铝尖晶石粉体的制备方法 王修慧1,2,王程民2,司 伟2,李 刚2,曹冬鸽2,翟玉春1 (1东北大学材料与冶金学院, 沈阳 110006; 2大连交通大学材料科学与工程学院, 大连 116028) 收稿日期:2008-1-24 基金项目:国家自然科学基金资助项目,编号:50104003 作者简介:王修慧(1964-),男,博士研究生,副教授; 从事金属醇盐、高纯氧化物粉体制备研究。 E-mail:dl_wangxh@https://www.doczj.com/doc/8d16350276.html, 文章编号:1001-9642(2008)07-0003-04

摘要 令狐采学 本文主要综述了镁铝尖晶石透明陶瓷制备的研究进展;分别介绍了镁铝尖晶石透明陶瓷的抗钢包渣侵蚀性能研究和透光性能研究,同时介绍了不同的镁铝尖晶石的制备,还有镁铝尖晶石在各领域的应用,并对其发展前景做了展望。 关键词:镁铝尖晶石;透明陶瓷;镁铝尖晶石性能;镁铝尖晶石制备 MgAl2O4 transparent ceramic preparation and Properties Research Abstract This paper reviewed the research progress in MgAl2O4 transparent ceramic preparation; then introduces the research study and transmittance properties of ladle slag resistance of mg Al spinel transparent ceramics erosion, also introduces the different preparation of magnesia alumina spinel, spinel and application in various fields, and has made the forecast to its development prospects. Keywords: Magnesia alumina spinel; Transparent ceramics; Magnesia alumina spinel properties; Preparation of magnesia alumina spinel 1 绪论 尖晶石是一组分子组成为AB2O4的等轴晶系的系列化合物。在所有的尖晶石类结构中,氧原子是等同的,以立方密堆积排列[1]在镁铝尖晶石(MgAl2O4)中,由于氧原子比阳离子大得多,铝和镁的金属离子分别按一定的规律插入在O2-按最密堆积形成的八面体和四面体空隙中,并保持电中性[2]。

尖晶石型化合物属于等轴晶系,其结构中氧作最紧密堆积,阳离子填充四面体、八面体间隙,每个晶胞中8/64的四面体间隙和16/32的八面体间隙被填充。 镁铝尖晶石是具有相同晶体结构的氧化物中的一种,这种晶体结构称为尖晶石结构。尖晶石组有二十多种氧化物,但只有很少数是常见的。尖晶石组的结构式是AB2O4, 这里A代表二价金属离子,例如镁、铁、镍、锰和/或锌,B代表三价金属离子,例如铝、铁、铬或锰。除非特别指明,本文的尖晶石表示MgAl2O4, 矿物尖晶石是二元系统MgO –Al2O3 的唯一化合物。尖晶石族矿物的明显特征是,它是一种组分可被替代的固溶体,尖晶石组分中一种或两种都可以被这组矿物中的其他组分大量的代替,而且是在晶体结构不改变或晶格没有任何变形的情况下。镁离子和铝离子都可被较小尺寸的其他离子代替,保持电化学平衡。因此尖晶石族矿物有很多种固溶体。另外,随温度的增加,MgAl2O4 相区域增加,尤其是朝着氧化铝含量较高的方向增加。通过这个结构中金属离子和氧离子的空位保持电化学平衡。以后将讨论这一特征,它在尖晶石抗钢渣的侵蚀上起很重要的作用。2.2 物理性能镁铝尖晶石的熔点是2135℃,是熔点较高的耐火材料。表1是MgO、Al2O3和尖晶石相的体积密度、热膨胀系数和热导率的对比。这些相在热膨胀系数上的差别体现出尖晶石优异的抗热震性。MgO和Al2O3生成尖晶石时,密度下降,体积增加,这使我们想到了技术应用上,例如生产浇注料,在浇注料里,MgO和Al2O3原位反应生

作为耐火材料原料的尖晶石的天然资源还没有发现,因此尖晶石必须通过合成来制备。尖晶石生产的两个主要途径是烧结和电熔。大多数耐火材料使用的尖晶石是由高纯合成氧化铝和化学级氧化镁来合成的。烧结尖晶石在竖窑中合成,电熔尖晶石在电弧炉中合成。因为从动力学上说形成固态尖晶石是非常困难的,所以要求原材料很细、反应活性大。烧结合成尖晶石的优点是它是一个连续的陶瓷过程,喂料速度可控,窑内温度分布均匀,可以生产出晶粒尺寸为30-80μm 和气孔率较低(<3%)的非常匀质的产品。另一方面,电熔生产尖晶石是一个典型的批量生产过程。大的晶锭需要很长的冷却时间,导致倒出的晶锭在冷却过程中微观结构不均匀。外部的尖晶石冷却速度比内部的快,晶体尺寸比内部的小。杂质因熔点最低集中在晶锭中心。因此,匀质的电熔尖晶石材料只有通过已加工材料的仔细挑选才能获得。使用高纯原材料的另一个优点,是所得材料的杂质含量很低(MgO+Al2O3 >99%), 尤其是氧化硅含量,这样尖晶石的高温性能很好。矾土基尖晶石已经根据它的几种合成原料进行了评估。Moore et al[2]在实验室合成的矾土和水铝石基尖晶石与合成的氧化铝基尖晶石相比,表现出高的蠕变速率。这是由于矾土中杂质(SiO2, TiO2, Fe2O3, 碱金属)在骨料中形成较多的玻璃相。矾土基尖晶石没有合成氧化铝基尖晶石的性能好,所以它只能用在抗侵蚀性和高温强度要求不高的环境下。 4 产品类型工业尖晶石产品以化学计量比Al2O3/MgO=28.2/71.8作为分界点分为两类,见图1。富镁尖晶石MR66含有过量MgO, 而富铝尖晶石AR78和AR90含有

镁铝尖晶石的制备方法研究 镁铝尖晶石因具有优异的化学、光学、热力学性质而倍受学术界及工业部门关注。本文介绍了镁铝尖晶石的制备方法,比较了它们之间的优缺点及适用范围。 标签:镁铝尖晶石;固相反应法;湿化学法 镁铝尖晶石为标准型AB2O4构造,Mg2+置于四面体中,Al3+置于八面体中,其具有高熔点 (2135℃)、高硬度(莫氏硬度为8)、高强度(常温,135-216MPa;1300℃,120-205MPa)、高电阻率、宽的能量带隙、热膨胀系数小(30-1400℃,9×10-6℃-1)、密度较低(3.58g/cm3)、抗腐蚀及热震性能好等优异性能,所以镁铝尖晶石在窗口材料、绝缘材料、耐磨材料及耐火材料中得到广泛应用。目前,制备镁铝尖晶石的方法主要是固相反应法和湿化学法。 一、固相反应法 (一)烧结法 批量制备镁铝尖晶石最常用的方法是含有Mg、Al前驱体的传统的固相烧结法,具体有它们的氧化物、氢氧化物以及碳酸盐类等。以方镁石和刚玉为原料来制备镁铝尖晶石,其反应机理是在较高的温度(>1400℃)下,阳离子Mg2+和Al3+之间的相互扩散,但是固相烧结法生成的镁铝尖晶石会产生8%的体积膨胀,此膨胀相当于2.6%的线性膨胀,阻碍了镁铝尖晶石的烧结。通常情况下,在工业生产中采用二步煅烧法来控制镁铝尖晶石的体积膨胀,以获得致密的镁铝尖晶石颗粒。因为二步煅烧法包含两段烧制周期,所以固相烧结法制备镁铝尖晶石会增加成本。于是,大量学者致力于研究镁铝尖晶石的体积膨胀机理以及降低镁铝尖晶石的生产成本。 (二)电熔法 电熔镁铝尖晶石是以氧化铝粉和高纯轻烧氧化镁粉为主要原料,在电弧炉内经2000℃以上高温熔炼而成。电熔法制备的镁铝尖晶石纯度很高,因为此方法生产过程中温度很高,使得原料中的杂质挥发。然而,电熔法能源消耗量大,所以对于一些电力昂贵的国家的企业此方法是不可行的。 (三)熔盐合成法 熔盐合成法是新型的镁铝尖晶石的合成方法,其采用低熔点的盐熔体作为反应介质,利用反应物在熔盐中的溶解,将某些通常情况下的固相反应变为液相之间的反应,从而有利于反应物的传质和扩散,最终达到降低反应温度和提高反应速率的效果。此外,由于熔盐所提供的特殊液相环境有利于晶体的生长,使得反

铝镁尖晶石砖以镁铝尖晶石为基质,以抗热震性优于镁砖而见长,被广泛应用于砌筑炼钢碱性平炉和电炉的炉顶等,关于这种晶石砖的特点大家是否了解呢,下面简单的给大家介绍一下。 1、镁铝砖的热震稳定性好,可承受水冷20~25次,甚至更高。这是它最突出的优点,比普通镁砖好得多。研究认为,镁铝砖热震稳定性好,是由于镁铝尖晶石和方镁石都属于立方晶系,沿各个晶轴方向的热膨胀大小都相同,故温度波动时膨胀和收缩都比较均匀,产生的热应力较小。 2、镁铝砖的主要性能也比镁砖稍强。由于镁铝尖晶石本身的熔点较高,故镁铝砖的荷重软化温度比镁砖有所改善,达到1620~1690℃。 3、镁铝尖晶石保护方镁石颗粒免受熔渣侵蚀的能力比钙镁橄榄石强,故镁铝砖抵抗碱性熔渣以及氧化铁熔渣的能力较镁砖有所加强。 镁铝砖具有以上优良性能,故在我国已广泛用做炼钢平炉,炼铜反射炉等高温熔炼炉炉顶的砌筑材料,取得了延长炉子寿命的效果。大型平炉可达300炉左右,中小型平炉在1000炉以上。

接下来再给大家说下铝镁尖晶石砖的生产工艺: 镁铝砖的生产工艺与烧成镁砖大致相同,只是在配料中加入一定比例的工业氧化铝或特级铝矾土熟料。工业氧化铝的杂质含量比高铝矾土熟料低。配料中加入天然铝矾土熟料,可改善泥料的塑性,在同样条件下,砖坯体积密度较高。 工业氧化铝的加入量一般为5%~10%,通常按一定比例与镁砂共同细磨后,以细粉形式加入,这有利于在制品基质中形成分布均匀的镁铝尖晶石新晶相。也有采用预合成镁铝尖晶石再进行配料制砖的生产方法。配料时临界粒度大,有利于提高制品的抗热震性,但不利于制品的密度和强度,一般采用3mm。 粒度一般采用3~1mm与1~0.088mm且应控制3~2mm粗颗粒与小于0.088mm细粉的比例,来提高制品的抗热震性。镁铝砖的烧成温度要根据原料的纯度来确定,一般要比镁砖的烧成温度高30~50℃,高纯镁铝砖的烧成温度达1750~1800℃。 以上就是金京窑业带给大家的分享,希望对大家有所帮助,同时也感谢大家一直以来对金京窑业的关注与支持!

高性能钢包耐火材料用镁铝尖晶石 Raymond P.Racher Almatis Inc. 501West Park Road Leetsdale,PA15056,USA Robert W.McConnell Almatis Inc 4701Alcoa Road Bauxite,AR72011USA Andreas Buhr Almatis GmbH, Olof-Palme-Str.37, D-60439Frankfurt/Main Germany 摘要 优质钢的生产要求钢在钢包中进行更多的处理。这对钢包用耐火材料有显著的影响,例如需要透气砖等高性能功能耐火材料。增加出钢温度,较长的停留时间,侵蚀性更强的二次冶炼等操作的改变要求耐火材料衬更薄,寿命更长。这些综合因素重新唤起了对镁铝尖晶石研究的兴趣。 镁铝尖晶石已经作为各种类型用于炼钢用耐火材料很多年了。本文阐述了尖晶石的生产、理化性能和使用性能,也讨论了尖晶石应用的进展情况。 1 引言 本文讨论了镁铝尖晶石的结构、性能和应用,尤其描述了镁铝尖晶石在生产洁净钢用耐火材料上的优点。 镁铝尖晶石由于强的抗渣侵蚀性、优良的抗热震性和高温强度高等特点,越来越多的被应用于炼钢用耐火材料。20世纪60年代中期最初生产的尖晶石耐火材料是通过氧化铝和镁砖中的方镁石的原位反应制备的,用于水泥窑的内衬。高质量的预合成尖晶石使得发展优质不定形耐火材料和耐火砖成为可能。 2 性能 2.1 结构

镁铝尖晶石是具有相同晶体结构的氧化物中的一种,这种晶体结构称为尖晶石结构。尖晶石组有二十多种氧化物,但只有很少数是常见的。尖晶石组的结构式是AB2O4,这里A代表二价金属离子,例如镁、铁、镍、锰和/或锌,B代表三价金属离子,例如铝、铁、铬或锰。除非特别指明,本文的尖晶石表示MgAl2O4,矿物尖晶石是二元系统MgO–Al2O3的唯一化合物。 尖晶石族矿物的明显特征是,它是一种组分可被替代的固溶体,尖晶石组分中一种或两种都可以被这组矿物中的其他组分大量的代替,而且是在晶体结构不改变或晶格没有任何变形的情况下。镁离子和铝离子都可被较小尺寸的其他离子代替,保持电化学平衡。因此尖晶石族矿物有很多种固溶体。另外,随温度的增加,MgAl2O4相区域增加,尤其是朝着氧化铝含量较高的方向增加。通过这个结构中金属离子和氧离子的空位保持电化学平衡。以后将讨论这一特征,它在尖晶石抗钢渣的侵蚀上起很重要的作用。 2.2 物理性能 镁铝尖晶石的熔点是2135℃,是熔点较高的耐火材料。表1是MgO、Al2O3和尖晶石相的体积密度、热膨胀系数和热导率的对比。这些相在热膨胀系数上的差别体现出尖晶石优异的抗热震性。MgO和Al2O3生成尖晶石时,密度下降,体积增加,这使我们想到了技术应用上,例如生产浇注料,在浇注料里,MgO和Al2O3原位反应生产尖晶石。在下面的文章里,我们将更加详细的讨论这些效应和它们对使用性能的影响。 表1尖晶石,MgO和Al2O3的热性能和物理性能[1] 尖晶石MgAl 2O 4 方镁石MgO刚玉Al 2 O 3 体密(g/cm3) 3.58 3.58 3.99 热导率(W/m·K) 5.97.1 6.3 热膨胀系数 (dL/L.K.10^6)7.613.58.8

镁铝尖晶石质耐火材料 (西安建筑科技大学华清学院) 摘要:阐述了镁铝尖晶石质耐火材料的性能及合成,论述了镁铝尖晶石质耐火材料的应用及发展趋势。关键词:镁铝尖晶石质耐火材料;结构特点;应用;发展趋势 The Development and Application of Magnesia-alumina Spinel Refractories Abstract: The properties and synthesis ofmagnesia-alumina spinel refractories was expounded together with discussion on the application and developing trend of them. Key words: magnesia-alumina spinel refractories; structure characteristic; application; developing trend 1 前言 耐火材料是用作高温窑炉等热工设备的结构材料,以及工业用高温容器和部件的材料,并能承受相应的物理化学变化及机械作用。随着高温工业的发展,对炉衬耐火材料的生产和使用也提出了更高的要求。炉衬耐火材料不仅要求长期处在高温的工作环境,能经受高尘,强腐蚀性炉气及炉渣的冲刷和侵蚀,还要经受温度骤变、机械和物料的撞击、磨损以及各种应力的综合影响。为满足高温工业的需要,炉衬耐火材料产品的使用性能还需进一步提高。而镁铝尖晶石质耐火材料的研究与开发正适应了这一发展趋势。 2 镁铝尖晶石质耐火材料的结构特点 镁铝尖晶石优良的高温性能,使其成为耐火材料中重要的组成部分。从MgO-Al2O3二元系相图(图1)可以看出,Mg-Al2O3是此二元系统的一个中间化合物,熔点为2 135 ℃。方镁石从1 500 ℃开始固溶于尖晶石中,且随着温度的升高固溶量增加。当温度达到1 995 ℃时,溶解度达到最大值10 %。刚玉在高温下也可以固溶在镁铝尖晶石中,且固溶量随着温度的升高而增加,在1 900 ℃以上时,固溶量可以达到20 %以上。 图1 MgO-Al2O3二元系相平衡图【1.2】 在镁铝尖晶石构造中,Al O、Mg O之间都是较强的离子键,且静电键强度相等,结构牢固【3】。因此,镁铝尖晶石晶体的饱和结构【4,5】使其具有良好的热震稳定性能、耐化学侵蚀性能和耐磨性能,能够在氧化或还原气氛中保持较好的稳定性。但是在合成镁铝尖晶石时,会伴有5%~8%的体积膨胀,而且其再结晶能力差,很难合成致密的镁铝尖晶石

万方数据

中国陶瓷2008年第7期 图1醇盐水解制备尖晶石粉体的SEM照片Fig.1ASEMphotoofspinelpowdersobtainedby alkoxidehydrolysismethod ¨柚■¨∞¨IO- 知 图2醇盐水解制备尖晶石粉体的XRD谱图Fig.2XRDpatternsofspinelpowdersobtainedby alkoxidehydrolysismethod 有非晶态的AI(OH),、Mg。A1,(OH)。?3H,O以及少量的碳酸盐和硝酸根离子,在干燥过程中容易形成团聚,所以,该体系制备的粉体烧结性较差,烧结体相对密度低于95%。硫酸盐体系制备的前驱物含有Mg(OH),、AI(OH),、Mg;A1。011.15H,O,还有少量的碳酸盐和硫酸根离子,该体系制备的粉体烧结活性较好、体密度高。2.2共沉淀法 共沉淀法是在同一溶液中加入沉淀剂生成两种或两种以上的沉淀物,再经热处理来制备粉体的方法。马亚鲁【8】等人以AICI,?6H,O、MgCI,?6H,O为原料,NH,?H,O作沉淀剂,按n(MgO):n(Al,O,)=l:1.5配制成浓度为0.5mol?L叫的混合盐溶液,在快速搅拌下缓慢滴入氨水,调节pH值至ll~12,65℃下反应30min便可得到白色絮状凝胶,经水洗、离心分离后于85℃干燥,并在900"C下焙烧1h,便得到MAS粉体。该粉体成分均匀、晶粒尺寸40rim,颗粒近似球形,无硬团聚,粉体的比表面积在100m2?g。1以上。 沉淀法虽然是最简单、最方便的湿化学法,但其致命缺陷是很难制得高纯产物。有人报道制得高纯产物,但从其制备过程看,全部原料试剂和添加剂均为分析纯,最终产物的纯度连99.9%也达不到;另外,湿化学法的普遍问题是粉体的团聚,为解决颗粒团聚加入的添加剂 _;}'4I中国陶瓷ICHINACERAMICSI2008(44)第7期j也会影响粉体的纯度。 3溶胶凝胶法 3.1溶胶凝胶法 溶胶凝胶法是将有机或无机化合物经过溶液、溶胶、凝胶、干燥,再经热处理而制备氧化物或其它化合物的方法,简称Sol—Gel法。王修慧【9】等按n(Mg):n(A1)=l:2、将镁、铝碎片加入正丁醇中,在AICI,催化下反应生成正丁醇镁铝(Mg[AI(OBn)。】,)l然后在1333Pa、354"(2下减压蒸馏得到高纯度的正丁醇镁铝I再将醇盐水解、干燥得到干凝胶粉体,最后焙烧制得尖晶石粉体。经XRD检测结果表明,在l100"C下焙烧即可获得完好的尖晶石结构,且未见任何杂质相。由Bragg方程计算晶粒大小在19~54nm之间。经ICP-MS检测表明粉体纯度为99.995%。图1为1100℃下焙烧制得的尖晶石粉体SEM照片,其一次粒子在0.3~0.5um左右,存在轻微团聚。图2为干凝胶粉体在不同温度下焙烧制得尖晶石粉体的XRD谱图。该法之所以能够制得如此高纯度的产物,是因为制备过程中不加任何添加剂,避免了杂质的引入。 Varnicrollo】等将Mg[AI(OR)。】,,加入聚乙烯二醇,通过水解聚合反应生成凝胶,超临界干燥后,于700℃焙烧,可制备粒径为5~20hm的单相尖晶石粉。该法制备温度低,尖晶石粉无团聚,且粒度分布窄,在1200~1500℃温度热压可制备透明体。PommierC【111等将Mg[AI(OR)。】,溶入二丁醇中,然后慢慢加入乙醇水溶液,控制水解形成凝胶,干燥后在1200℃焙烧制得尖晶石粉,但存在团聚。LepkavaJ【12】等用Mg(NO,),-6H,O、AI(OC。H。),为原料采用Sol—Gel法制得尖晶石粉。以Ti(OC。H。)。,B(OCH,),作添加剂,可降低尖晶石合成温度,所制粉体粒度均匀,分散性好。 3.2聚合物网络凝胶法 聚合物网络凝胶法是利用高分子聚合机制,加入网络交联剂、引发剂,诱发聚合形成凝胶,然后再将凝胶干燥、焙烧得到粉体的方法。仝建峰【13】等以Mg(NO,),和AI(NO,),为原料,加入丙烯酰胺,N,N7一亚甲基双丙烯酰胺、过硫酸铵,在60~100℃下聚合后获得凝胶,经过干燥、高温焙烧获得MAS粉体。由于聚合物网络的位阻作用,阻止了MgAl,O。颗粒的团聚,颗粒尺寸50rim左右。该法的优点在于采用普通的无机盐为原料,通过简单的工艺即可获得颗粒尺寸细小,团聚较少的MgAI,O.粉体。 溶胶凝胶法有两种工艺路线:一是以金属醇盐为初始原料;二是以无机盐为初始原料。由于后者无法解决高纯度问题,要制备高性能尖晶石粉体,无论溶胶凝胶法在解决粒度问题上拥有多大的优势,此种工艺也无法满足其要求。而前者应该是比较有前途的。金属醇盐具有独特的性质一在减压条件下蒸馏提纯,可以达到99.99% 以上的纯度。金属醇盐水解得到的胶体颗粒的粒度均在 万方数据

天然原料合成镁铝尖晶石 摘要:本文重在概述以天然原料合成镁铝尖晶石的工艺路线、合成方法,合成镁铝尖晶石的天然原料一般采用以高铝矾土生料(或特级铝土矿>与轻烧氧化镁(或菱镁矿>粉,合成方法主要分为二步煅烧法,湿化学法,高能球磨法(HEM>,自蔓延高温合成法(SHS>等等。此外还介绍了添加剂、气氛、成型方法成型压力、原料活性对工艺的可能影响,从而从中找出合适的实验方案,得出一个合理的实验设计。 关键词:镁铝尖晶石天然原料工艺路线合成方法实验设计

目录 摘要1 引言1 第一章文献综述1 1.1镁铝尖晶石的定义1 1.2材料结构与基本性能1 1.3合成原料2 1.4 镁铝尖晶石的合成方法3 1.4.1二步煅烧法3 1.4.2湿化学法3 1.4.3高能球磨法(HEM>4 1.4.4自蔓延高温合成法(SHS>4 1.4.5固相法5 1.4.6 电熔法5 1.4.7凝胶固相反应法6 1.4.8均匀沉淀法6 1.4.9 共沉淀法7 1.4.10 超临界法7 1.4.11 冷冻一干燥醇盐法7 1.4.12 水热合成法8 1.4.13 蒸发分解法9 1.4.14 燃烧合成法9 1.5影响合成镁铝尖晶石原料烧结性的因素9 1.5.1添加剂9 1.5.2气氛10 1.5.3成型方法和成型压力10 1.5.4原料的活性10 1.6镁铝尖晶石材料的性能11 1.6.1 力学性能11 1.6.2热震稳定性11 1.6.3抗渣性11 1.7 本课题的目的、意义与主要内容12 1.7.1 目的和意义12

1.7.2 本课题的研究内容12第二章实验方案13 2.1 实验原料13 2.1.1原料组成13 2.1.2原料处理方法13 2.2实验仪器、设备13 2.3实验步骤13 2.4检测工程14 2.5数据参考指标14

摘要 摘要 本文主要综述了镁铝尖晶石透明陶瓷制备的研究进展;分别介绍了镁铝尖晶石透明陶瓷的抗钢包渣侵蚀性能研究和透光性能研究,同时介绍了不同的镁铝尖晶石的制备,还有镁铝尖晶石在各领域的应用,并对其发展前景做了展望。 关键词:镁铝尖晶石;透明陶瓷;镁铝尖晶石性能;镁铝尖晶石制备 MgAl2O4 transparent ceramic preparation and Properties Research Abstract This paper reviewed the research progress in MgAl2O4transparent ceramic preparation; then introduces the research study and transmittance properties of ladle slag resistance of mg Al spinel transparent ceramics erosion, also introduces the different preparation of magnesia alumina spinel, spinel and application in various fields, and has made the forecast to its development prospects. Keywords: Magnesia alumina spinel; Transparent ceramics; Magnesia alumina spinel properties; Preparation of magnesia alumina spinel

铝镁质耐火浇注料 低水泥铝镁质耐火浇注料是在水玻璃铝镁质耐火浇注料的基础上发展起来的,在中、小型钢包上使用,取得了较好的效果。当采用较高档的耐火原料,用科学方法设计材料的配方,就能配制成功高技术低水泥铝镁质耐火浇注料,可在大、中型钢包上使用,提高了包龄。 低水泥铝镁质耐火材料的抗渣性能,与铝镁尖晶石耐火浇注料相似,而优于铝尖晶石质耐火浇注料,因此被国内外用户选用,特别是日本钢包上使用普遍。另外,该料在大型高炉出铁沟的脱硅倾注沟上使用,其寿命高于Al2O3 – SiC – C 质铁沟料。 组成材料和性能: 低水泥铝镁质耐火浇注料的高技术基础是高档原料和科学配方,施工、烘烤和精心工艺操作及维护,是其高寿命的保证。该料在100吨左右的钢包上使用,包龄为60 ~ 120次。 下表为低水泥铝镁质耐火浇注料的主要性能。编号1 ~ 编号3用电熔白刚玉作耐火骨料和部分粉料;编号4 ~ 编号6分别用板状刚玉、致密刚玉和特技矾土熟料做耐火骨料,耐火粉料部分用电熔白刚

玉;编号5 用轻烧镁砂粉,其余编号的用电熔镁砂粉;采用α- Al2O3 和SiO2 超微粉、CA-70水泥、三聚磷酸钠分散剂和快干剂等材料,精心配制。 从下表中看出,低水泥铝镁质耐火浇注料的性能是优良的。MgO 含量不大于8%,与Al2O3 的含量为89% ~ 97.6%,说明材料优良;烧后线变化均为正值,气孔较低,强度较高,有利于浇注料的使用。 低水泥铝镁质耐火浇注料的主要性能

登封市鑫源耐火材料厂专业生产加工各种不定性耐火材料,产品性能优良,能够任意造型,可机械化施工,衬体整体性好和使用寿命高等优点。欢迎社会各界人士来我厂参观洽谈,努力把不定性耐火材 料的发张推向一个新阶段,使它在高温技术领域中发挥更大的作用。

镁铬砖 创建时间:2008-08-02 镁铬砖(magnesite chrome brick) 以方镁石和镁铬尖晶石为主晶相的碱性耐火制品。可在氧化气氛中1600~1800℃烧成,也可用水玻璃或镁盐溶液等化学结合剂制成不烧砖。镁铬砖和铬镁砖的差异在于配料中铬铁矿加入量不同而引起矿物相的不同。镁砂和铬铁矿的配比划分,无统一规定。西欧国家以MgO含量55%~80%为镁铬砖,MgO含量35 %~55%为铬镁砖。俄罗斯则以制品中Cr 2O 3 ≥8%小于20%的为镁铬砖;Cr 2 O 3 >20 %的为铬镁砖。烧成或不烧镁铬砖都可以在制品外包裹(或粘贴)铁皮制得铁皮镁铬砖。 简史19世纪后期至20世纪初,平炉广泛采用镁砖和铬砖砌筑。镁砖对温度变化敏感,高温下体积收缩大;铬砖荷重软化温度低,对温度变化也敏感,影响了这两种制品的进一步发展。20世纪30年代中期出现了镁砂铬铁矿烧结产品。英国切斯特斯(J.H.Chesters)、里斯(Rees)、莱纳姆(Lynam)等人就镁砂一铬铁矿性能和最佳配方进行了大量研究,认为镁铬混合物产品比单纯的镁质或铬质制品有更高的断裂温度,不出现烧成收缩,具有较高的荷重软化温度和抗张强度。化学性质呈碱性,可抵抗碱性平炉渣的侵蚀。 在不烧镁砖的基础上,1925年在英国出现了硅酸钠结合的镁铬砖。1934~1937年出现了用硫酸氢钠作结合剂的镁铬砖。1935年不烧镁铬砖和烧成镁铬砖的生产开始稳步发展,取代硅砖,用于平炉后墙、端墙、炉顶直至出现全碱性平炉。 镁铬砖的缺点是烧成过程中的异常膨胀,它使制品变脆,使用过程中工作面出现爆胀、剥片等现象。为克服这些缺点,从1935年起,就“爆胀”、温度急变引起的崩裂和熔剂迁移现象进行了大量的研究工作。 早期生产的镁铬砖,组成侧重于铬一镁,烧成过程中产生很大的膨胀,使制品气孔率增大,机械强度降低。里格比(Rig[)y)等人经过研究认为铬矿在还原气氛中加热不膨胀,已氧化的铬矿还原时却产生很大的膨胀。镁铬砖在烧成过程的早期,铬矿中的低价铁被氧化,后期又被还原,引起制品膨胀。含氧化铁高的铬矿尤甚。另外,铬矿的表面积越大,氧化趋势亦越大。 1930年至1950年问碱性耐火材料在间歇窑内烧成,升温速度很慢,最高烧成温度为1400℃左右。慢速烧成助长了导致烧成异常膨胀的氧化还原反应的循环,止火温度低,使避免膨胀的物理变化无法进行。为了降低烧成膨胀,提高制品的抗热震性,铬铁矿被限以颗粒形式加入,同时高铁铬铁矿的使用也受到限制。直至1950年逐步改用隧道窑烧成,烧成时间缩短,才消除了异常膨胀现象。 化学结合镁铬砖的生产关键是结合剂的选择。最早的有关文献出现于1905 年。将镁砂、铬铁矿和Cr 2O 3 等碱性物质与硅酸钠或氧化钙混合,可以制得一种

综合设计性实验 ———镁铝尖晶石的制备与性能检测实验 学校:攀枝花学院 院系:材料工程学院 专业:材料科学与工程 班级: 2014级1班 指导教师:李亮 学生:冯扬 学号: 201411101021 实验地点:工程实训中心 同组人:杜燕、方公军、董志雄、夏良华 实验时间:2017.5.8~2017.5.31

攀枝花学院本科学生产品实训任务书 注:任务书由指导教师填写。

目录 1 绪论 (1) 1.1 镁铝尖晶石 (1) 1.1.1 镁铝尖晶石的分类 (1) 1.2 镁铝尖晶石的用途 (1) 1.3 产品标准 (1) 1.4 产品的市场状况 (2) 2 原料的选择及设备 (3) 2.1 原料的选择 (3) 2.2 设备 (4) 3 产品实训过程 (5) 3.1 实验流程图 (5) 3.2 实验配方 (5) 3.3 实验过程 (5) 3.3.1 配料及混合搅拌 (5) 3.3.2 浇注成型 (6) 3.3.3 镁铝尖晶石的烧成 (7) 3.3.4 出炉 (8) 4 性能检测 (10) 4.1 测定收缩率 (10) 4.2 测定吸水率 (10) 4.3 试样体积密度 (11) 4.4 测试抗折强度 (11) 5 数据分析 (13) 5.1 对收缩率的数据分析 (13) 5.2 对吸水率的数据分析 (13) 5.3 对体积密度的数据分析 (13) 5.4 对强度的数据分析 (13) 5.5 对结果的评价 (13) 5.6 与产品标准的对比 (14) 6 总结 (15) 7 心得体会 (16) 8 参考文献 (16)

1绪论 1.1镁铝尖晶石 镁铝尖晶石属于一种镁铝氧化物,其主要成分为氧化铝和氧化镁。镁铝尖晶石有天然形成和人工合成两种,其化学式为MgAl2O4或者MgO·Al2O3。尖晶石理论含量为:MgO=28.3%、Al2O3=71.7%,天然铝镁尖晶石极少发现,工业上应用的镁铝尖晶石全部都是人工合成的。 1.1.1镁铝尖晶石的分类 我国镁铝尖晶石采用烧结法和电熔法两种生产工艺。原料主要是菱镁矿和工业氧化铝粉或铝矾土。按氧化镁和氧化铝的指标不同,分富镁尖晶石和富铝尖晶石并应用不同领域。 1、按生产工艺或方法分:烧结镁铝尖晶石(烧结尖晶石)和电熔铝镁尖晶石(电熔尖晶石)。 2、按生产原料可以划分:铝矾土基镁铝尖晶石与氧化铝基镁铝尖晶石。(烧结或电熔) 3、按含量和性能划分为:富镁尖晶石、富铝尖晶石以及活性尖晶石。 1.2镁铝尖晶石的用途 镁铝尖晶石具有良好的抗侵蚀能力、抗磨蚀能力,热震稳定性好。其最主要的用途: 一是代替镁铬砂制造镁铝尖晶石砖用于水泥回转窑,不但避免了铬公害,而且具有良好的抗剥落性; 二是铝镁尖晶石用于制作钢包浇注料,大大提高钢板衬的抗侵蚀能力。使其广泛应用于炼钢用耐火材料。优质预合成尖晶石的制取为不定形及定形高纯耐火材料的生产提供了新的原料。 1.3产品标准 本实验所得的产品为铝矾土基镁铝尖晶石。根据中华人民共和国国家标准GB/T26264-2011,铝矾土级烧结镁铝尖晶石产品理化指标体积密度要求达到3.15g/cm3,对吸水率没有明确标准,但根据文献资料来看在相同情况下应尽可能的小一些。具体的一些理化指标如表1.1所示

纳米MgAl2O4的制备方法 传统的制备MgAl2O4 颗粒粉体的方法是利用A12O3 和MgO 的固相反应:A12O3+MgO= MgAl2O4 (1.1) 这种固相反应需要1450℃的高温[4]在如此高的温度下,颗粒会发生长大,并产生严重的团聚。而且,这种方法消耗能源巨大。近年来,人们开发出许多制备MgAl2O4 纳米颗粒粉体的技术[5]。主要制备纳米MgAl2O4 粉体的方法如下。 1) 金属醇盐法 金属醇盐法是将金属作为起始原料,分别和一定的醇反应生成金属醇盐,然后将金属醇盐经减压蒸馏、提纯、分馏即可得到纳米尺寸的粉末。黄存新、彭载学等人用这种方法制备了纳米MgAl2O4 粉末,再采用热压烧结的方法得到了MgAl2O4 透明陶瓷。他们将金属镁、铝分别和乙醇(C2H5OH)、异丙醇((CH3)2CHOH)反应生成Mg(OC2H5)2 和Al(OC3H7)3,然后将两种金属醇盐振荡混合,在这个过程中二者反应生成MgAl2(OC2H5)2(OC3H7)6,继续振荡并加入蒸馏水和乙醇(C2H5OH)直至成为溶胶状态,然后在室温下放置一段时间使溶胶形成了凝胶,再在100℃左右的温度下进行真空干燥,最后在800℃-1100℃温度范围内煅烧即可得纳米MgAl2O4 粉末[6]。这种方法制备的MgAl2O4 粉末,晶粒尺寸在50-1500nm 之间,颗粒分布比较均匀。但是该方法工艺比较复杂,且容易引入杂质离子,如Na+、Si、C。而透明陶瓷材料对纳米MgAl2O4 粉末的纯度要求很高,能够吸收可见光的杂质的引入将增加透明陶瓷的光吸收因素Sim,会降低了材料的综合性能。 2)化学共沉淀法 在含有多种金属阳离子的溶液中加入沉淀剂后,可使所有阳离子完全沉淀,再煅烧沉淀物可得到氧化物粉体,这种方法称为化学共沉淀法。利用此种方法,研究者们制备了MgAl2O4 纳米颗粒粉体。加入沉淀剂,调节溶液的pH 值,使得溶液中的Mg2+和A13+同时沉淀成为Mg(OH)2 和Al(OH)3,然后再煅烧沉淀物,可以在相对低的温度下得到MgAl2O4 纳米颗粒粉体[7]。马亚鲁等[8]以A1C136·H2O、MgCl26·H2O 为原料,NH3H·2O 作沉淀剂,在快速搅拌下向溶液中缓慢滴入氨水溶液,调节pH 值至11 到12,650℃下反应30min 得到白色絮状沉淀,经水洗、离心分离后在850℃下干燥,在900℃下煅烧l h,得到MgAl2O4 纳米颗粒粉体。所得粉体的颗粒尺寸在40 nm 左右,颗粒近球形,无硬团聚,比表面积达到100m2/g。这种方法的优势在于制备的粉体比表面积很大,粉体的催化效率比较高。这是因为采用真空冷冻干燥法使物料中的水分直接升华了,但是水分子空间还存在,因此物料的比表面积大,孔容率高。但是这种方法中的pH 值比较难以控制,pH 值控制不当会导致溶液发生分步沉淀,造成产物的配比偏离化学计量比。3)溶液燃烧合成法 将湿化学和传统的自蔓延燃烧法技术(Self-Propagation High-Temperature Synthesis,简称SHS)结合起来形成了一种新的制备超细纳米金属氧化物的一种工艺即低温燃烧合成法。这种工艺方法是基于氧化-还原反应的原理,以有机燃料为还原剂,以金属硝酸盐为氧化剂,形成的溶液在较低的温度(200-600℃)发生自动燃烧,最终合成所需的超细氧化物粉末。吕海亮、杜吉勇等人以乙酸镁((CH3COO)2Mg)、硝酸铝(Al(NO3)3·9H2O)、尿素(CO(NH2)2)和硝酸铵(NH4NO3)为原料,采用低温燃烧法LCS,在600℃成功制备了晶粒尺寸小于60nm 的MgAl2O4 粉体[9] 。Tahmasebi 和Paydar 以Al(NO3)3·9H2O ,ZrO(NO3)2·6H2O 为氧化剂,CO(NH2)2 为还原剂,制备了晶粒尺寸小于20nm 的Al2O3-ZrO2 粉体。低温燃烧合成法工艺简单,耗时很短,效率高,并且能够制备高纯度,晶粒尺寸小的粉体。但是由于传统加热方法是由外到内的传导方式,并且存在温度梯度,这就造成了团聚以及部分无定形相结晶不全的问题。

大型干法水泥窑用无铬环保定型制品 Chrome-free Environment-friendly Shaped Product for Large Dry-process Cement Rotary Kiln 通达耐火技术愿为全球高温工业提供耐火材料全面解决方案 Beijing Tongda is willing to provide the refractory comprehensive solutions for the global high temperature industry 概 述 Summary 北京通达耐火技术股份有限公司(以下简称“公司”)为国家认定高新技术企业,成立于1981年,位于中关村科技园区,是行业综合竞争力最强的科技先导型企业。在新型耐火材料领域,已形成基础研究、工程设计、产品研发、规模化生产和专业化技术服务的完整体系,在业界卓有盛誉。 Beijing Tongda Refractory Technologies Co., Ltd (hereinafter referred to as the "Company") is a national-recognized high-tech enterprise which was established in 1981. It is located in Zhongguancun Science and Technology Park, and is a pace-setting technologically advanced enterprise with the most comprehensive competitiveness in the industry. In the field of new refractory materials, it has formed the complete system which includes fundamental research, engineering design, product research and development, large-scale production and professional technical service, and has an excellent reputation in the industry. 公司技术中心于2005年被认定为北京市企业技术中心,2006年设立了博士后科研工作站,现有两个国家认可实验室(CNAS);公司于业内较早构筑了以企业为主体、以市场为导向、产学研结合的创新体系,是北京科技大学研究生教育科研基地、武汉科技大学国家重点实验室培育基地北京研发中心和中国耐火材料行业协会培训中心所在地等。目前,公司形成了“集约化制造、专业化服务、国际化经营、现代化管理”的发展新格局。