Series No.293 November2000

金 属 矿 山

METAL MIN E

总第293期

2000年第11期

3广西教育厅科研基金资助项目,项目编号:桂教材[1996]403号。

马少健,广西大学资源与环境学院,副教授,博士,530004广西南宁

市。

球磨机适宜磨矿介质配比的研究3

马少健 陈建新

(广西大学)

摘 要 介绍了一种简单实用、可用于直接计算和进一步优化研究的磨矿介质配比计算数学通式。对生产应用中一些配比方法进行了试验比较,获得了确定适宜磨矿介质配比的方法:在一般情况下,先根据给料粒度选择各主要窄级别对应的最佳磨矿介质尺寸,再按给料粒度相关法计算磨矿介质质量百分数;如果给料中粗粒级含量低,磨矿时间较长,磨机矿浆粘度较大,可按照各种尺寸磨矿介质等比重法计算磨矿介质配比,以适当增加大球磨矿介质的比例,提高磨矿效率。

关键词 球磨机 介质配比 给料粒度分布

Study on Suitable G rinding Medium Size Composition of B all Mill

Ma Shaojian Chen Jianxing

(Guangxi U niversity)

Abstract A general mathematical formula for calculating the size composition of grinding medium which is simple and practical and can be used in direct calculation and further optimization study is https://www.doczj.com/doc/8a15573099.html,parative test on several size composition methods used in production have helped to find out the method for determining suitable size composition of grinding medium which is,under ordinary conditions,first to select the optimum sizes of grinding medium for various main size fractions of feed and then to calculate the mass percentage of grinding medium by feed size2relative method.In case of low content of coarse size fraction in feed,long grinding time and great pulp viscosity,the size composition of grind2 ing medium can be calculated by equal specific gravity method of grinding medium of various sizes so as to increase the ratio of large sized medium for improving the grinding efficiency.

K eyw ords Ball mill,Medium size composition,Size distribution of feed

磨矿介质是矿石粉磨中的能量载体和施力体,它通过磨机内磨矿介质总能量、单个磨矿介质的能量和磨矿介质的比表面积等方面的变化对磨机的生产能力、磨矿效率和产物粒度产生显著影响。影响磨矿介质能量和比表面积的因素很多,包括磨机转速、介质充填率、磨机直径、介质形状、尺寸等。其中,介质本身的尺寸、形状、配比、充填率等,即磨矿介质制度是影响最直接和最易于调节变化的因素。因此,在生产实践中受到广泛重视[1~12]。文中介绍了生产实践中一些主要的球磨机磨矿介质配比方法,推导了几种主要配比方法的计算数学通式,并对各种方法进行了试验比较,得出了适宜的磨矿介质配比计算方法。

1 磨矿介质配比计算的主要方法

关于磨矿介质配比的计算,生产实践中主要有以下方法:

(1)按给料粒度组成,使各种直径钢球占球荷总质量的百分率等于给料中对应粒级的产率,确定磨矿介质配比,以下简称给料粒度相关法[13、14]。

(2)按各种直径钢球占球荷的密度相等计算配比,以下简称等密度法。

(3)按各种尺寸钢球占球荷总质量百分率与钢球直径成正比计算磨矿介质配比,以下简称质量直径等比法[13]。

(4)按各种直径钢球的总表面积相等计算磨矿介质配比,以下简称等表面积法[13]。

(5)按各种直径钢球占球荷总质量百分率与单球表面积成正比计算配比,以下简称质量表面积等比法。

(6)直接按各种直径钢球个数相等确定配比,

?

7

2

?

以下简称等个数法。

(7)东北大学的陈炳辰教授在颗粒粒度最大消失速率原理、磨矿动力学原理和磨矿过程线性迭加原理的基础上,建立了根据给料粒度分布、磨矿产品粒度分布要求、物料性质及磨机转速等计算磨矿介质尺寸及配比的计算机模拟算法[1],以下简称产物粒度相关法。

上述各种配比计算方法在实践中都有应用,(1~6)方法计算简单,易于被大多数生产企业所采用,但各种方法存在明显差异;产物粒度相关法已被实践证明在产物粒度要求严格的特殊情况下是最理想和行之有效的方法,但该方法计算过程较复杂,一般中小型矿山企业难以采用。因此,一定意义上说,还没有一种方法被普遍采用。考虑到我国矿山、冶金等生产企业的实际情况,文中就计算方法较为简单的(1~6)方法进行了研究和试验比较。2 为研究方便,假设如下:研磨物料由两个窄级别物料A 和B 混合而成,A 为粗级别,B 为细级别,其各自质量百分含量分别为a 、b ,且a +b =100%;磨矿介质由对应于窄级别A 和B 的两种最佳尺寸钢球混合而成,对应于物料A 的钢球直径、个数、质量分别为d 1、N 1、q 1,对应于物料B 的分别为d 2、N 2、q 2,d 1>d 2,ρ为钢球密度。

(1)给料粒度相关法。

N 1?16πd 13

?ρ/(q 1+q 2)=a ;

N 2?16

πd 23

?ρ/(q 1+q 2)=b ;

联立得:

N 1/N 2=(

d 1d 2

)-3

?a b

1

(1)

(2)质量直径等比法和等表面积法。

(N 1?16πd 13?ρ)∶(N 2?1

6

πd 23?ρ)=d 1∶

d 2;

及N 1?16πd 12=N 2?1

6

πd 22;

两式均可得:

N 1/N 2=(d 1/d 2)-2

1(2)(3)等密度法。N 1/N 2=(d 1/d 2)-31(3)(4)质量表面积等比法。

N 1/N 2=(d 1/d 2)

-1

1

(4)

(5)等个数法。N 1/N 2=11

(5)

比较(1)~(5)式,可以看出,以上结果可用下面通式来表示,即:

N 1/N 2=(d 1/d 2)

n -3

?k ,(6)

式中,n 、k 为系数,各计算方法对应的n 、k 值见表

1。

利用式(6),可以推导出介质质量比通式为:

q 1/q 2=k (d 1/d 2)n

1

(7)

可见,以上各种计算方法是相互关联的,改变通式

(7)中系数n 、k 就可得到不同的介质配比和各尺寸

介质的质量。

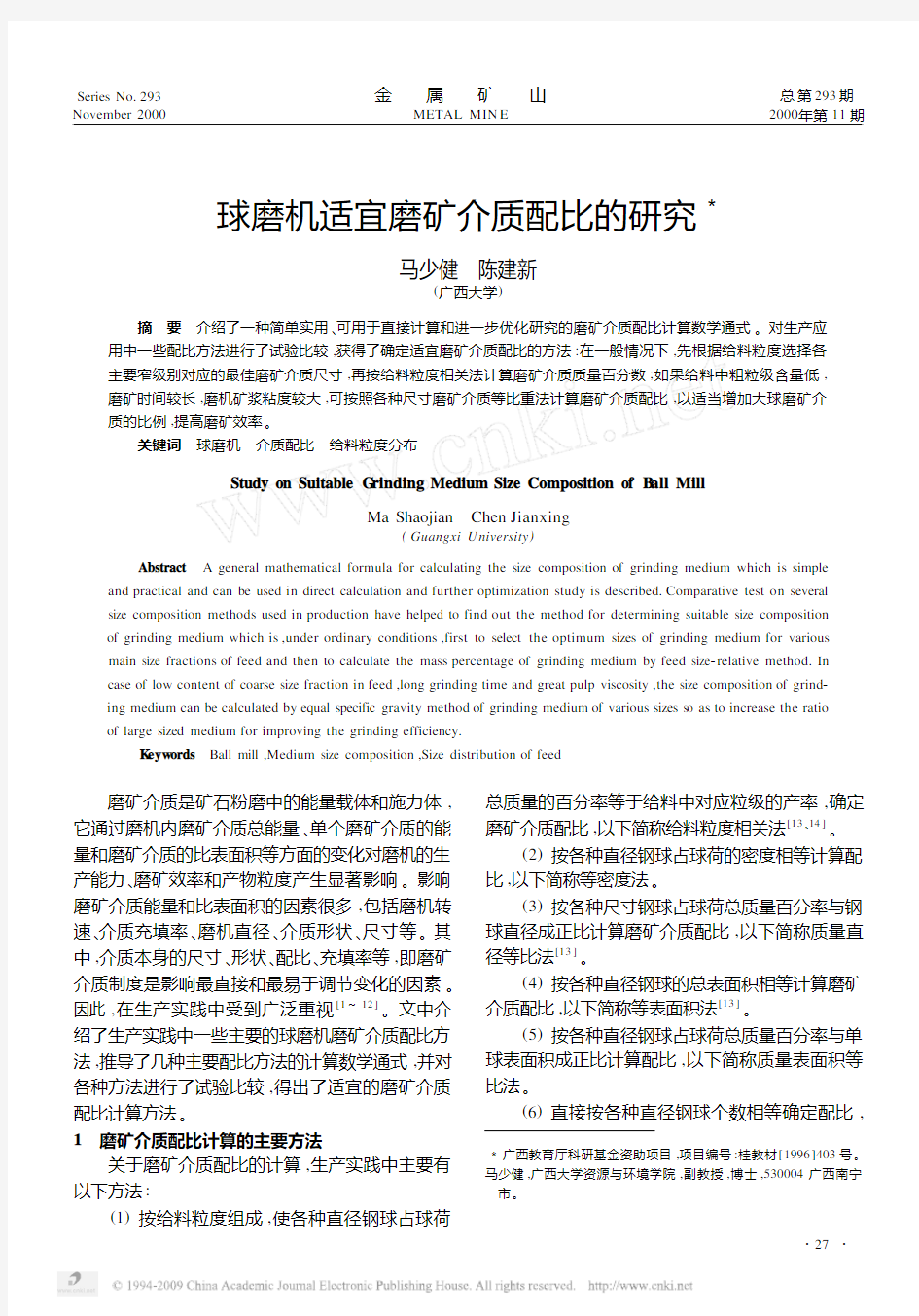

表1 不同配比计算方法系数n 、k 的取值

配比计算方法系数n 值

系数k 值

给料粒度相关法0A /b

等密度法01质量直径等比法11等表面积法11质量表面积等比法21等个数法

3

1

通式(7)是在假定磨矿介质由两种尺寸混合的前提下,根据各种方法进行归纳得出的。但分析通式(7)的形式和构成,可以看出:①两种以上尺寸磨矿介质混合时,同样可以用通式(7)计算,计算中只要保持系数不变,就可计算出各种尺寸磨矿介质相互的质量比和总配比;②关于通式中的系数,表1所列各种方法的系数均为整数或特殊值,这可视为通式计算方法的特例。采用试验回归技术,可获得更宽或更一般条件下最佳磨矿介质配比的系数n 、k 。因此,通式(7)不仅为生产实际提供了简单实用的磨

矿介质配比计算方法,而且为进一步优化磨矿介质配比提供了数学基础。3 试验比较研究311 试验方法

试验采用<200mm ×240mm 实验室小型磨机,物料为某铝土矿石,由-5mm +2.5mm 和-2.5mm +0.075mm 两个窄级别混合而成,介质

充填率为40%,磨矿体积浓度为75%。试验分别采用两类混合磨矿介质磨矿,Ⅰ类由<31mm 和<19mm 球介质混合而成,Ⅱ类由<42mm 和<19mm 球

介质混合而成。其中,试验已经证明<31mm 和<19mm 球介质分别为-5mm +2.5mm 和-2.5mm +0.075mm 两个窄级别的最佳尺寸磨矿介质[15]。

?

82?总第293期 金 属 矿 山 2000年第11期

根据不同给料粒度组成和磨矿介质配比计算方法,分A、B、C3组进行试验。各组试验的条件是:

(1)A组试验。采用Ⅰ、Ⅱ两类混合磨矿介质,介质配比按上述(1~6)方法计算,计算结果见表2;球磨机给料由质量百分数占40%的-5mm+2.5 mm粒级和60%的-2.5mm+0.075mm粒级混合而成;磨矿时间分别为6min和12min。

(2)B组试验。采用Ⅱ类混合磨矿介质,磨矿介质配比是按等差数列的形式直接改变大球介质的质量百分数。其中,<42mm大球介质的质量百分数分别为20%、30%、40%、50%、60%、70%;磨机给料由20%的-5mm+2.5mm粒级和80%的-2.5mm+0.075mm粒级混合而成;磨矿时间为8 min。

(3)C组试验。介质及配比方法与B组相同;磨机给料由60%的-5mm+2.5mm粒级和40%的-2.5mm+0.075mm粒级混合而成;磨矿时间为12min。

试验考查指标为磨矿产物细度以%-200目计。

表2 A组试验磨矿介质配比的计算结果

介质配比方法Ⅰ类混合磨矿

介质构成

(<31∶<19)

Ⅱ类混合磨矿

介质构成

(<42∶<19)

固定配比:20%大球+80%小球20∶8020∶80

给料粒度相关法40∶6040∶60

等密度法50∶5050∶50

等表面积法(或质量直径等比法)62∶3863∶31

质量表面积等比法73∶2783∶17

等个数法81∶1990∶10 312 试验结果和讨论

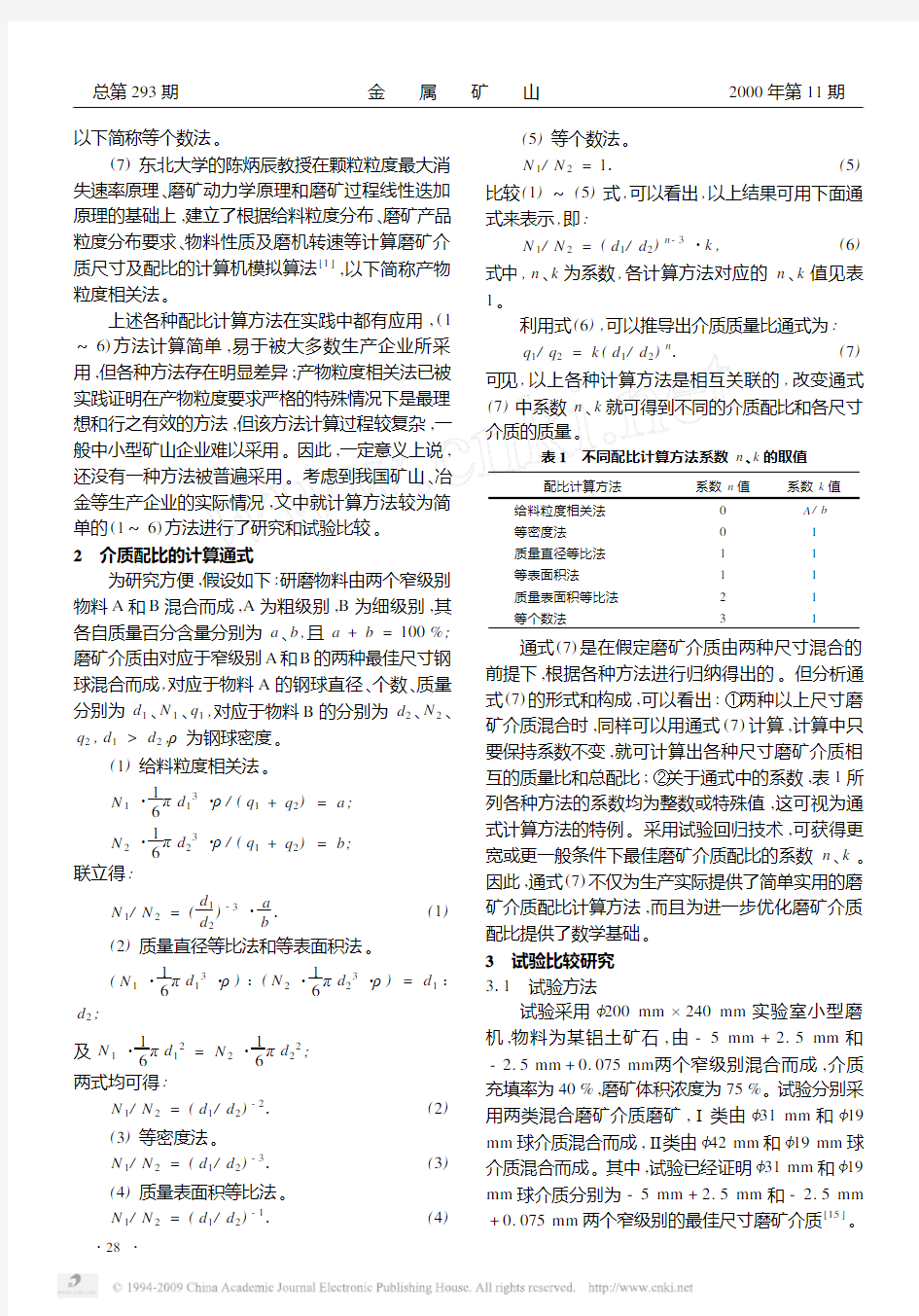

A组试验结果见图1。由图1可见,①磨矿时间6min时,无论是Ⅰ类混合球,还是Ⅱ类混合球,当大球占介质总质量百分数为40%时,磨矿细度均达到最大值(图1中(a)、(c)),该磨矿介质配比是按给料粒度相关法计算所得;磨矿时间为12min时,两组混合球中均是大球质量百分数为50%时,磨矿细度最大(图1

中(b)、(d)),此时的配比是按各直径钢球质量相等计算所得,即按等密度法计算所得;②在大球介质质量百分数和磨矿时间相同的条件下,采用由<31mm和<19mm两种尺寸磨矿介质混合而成的Ⅰ类混合磨矿介质的磨矿细度均高于采用<42mm和<19mm球介质混合而成的Ⅱ类混合磨矿介质的磨矿细度(磨矿时间为6min时见图1中

图1 磨矿介质配比对磨矿细度的影响

(a)—Ⅰ类混合磨矿介质,磨矿时间6min;b—Ⅰ类混合

磨矿介质,磨矿时间12min;(c)—Ⅱ类混合磨矿介质,磨

矿时间6min;(d)—Ⅱ类混合磨矿介质,磨矿时间12

min;给料粒度-5mm+2.5mm占40%,-2.5+0.075

mm占60%。

(a)、(c),磨矿时间为12min时见图1中(b)、(d))。因此,由<31mm和<19mm两种尺寸磨矿介质混合的磨矿效果比由<42mm和<19mm两种尺寸介质混合的磨矿效果好;③从图中曲线的变化趋势看,在磨矿时间相同的条件下,采用Ⅰ类磨矿介质磨矿时磨矿细度随大球质量百分数的变化相对较慢,甚至在大球质量百分数为20%~62%的范围内磨矿细度变化较小;而采用Ⅱ类磨矿介质磨矿时这一关系变化更快。也就是说,采用Ⅱ类混合磨矿介质磨矿时,磨矿细度对大球质量百分数的变化更加敏感,大球质量百分数的变化更容易导致磨矿细度的变化。我们已经试验证明,对于-5mm+2.5mm和-2.5 mm+0.075mm两种窄级别物料来说,其最佳磨矿

?

9

2

?

马少健等:球磨机适宜磨矿介质配比的研究3 2000年第11期

介质尺寸分别为<31mm 和<19mm 。因此,在处理混合物料时,采用各窄级别物料最佳单尺寸的磨矿介质混合作为磨矿介质,不仅可以获得较高的磨矿细度,而且磨矿细度受磨矿介质配比的影响更小。因此,确定最佳磨矿介质配比的前提应该是选择好与给入物料各粒级匹配的最佳单尺寸磨矿介质,这样不仅可以提高磨矿效率,而且更有利于磨矿生产指标的稳定。关于最佳单尺寸介质的选择计算,国

内外有许多研究报道可供参考。

[1~8]

关于磨矿时间对适宜的磨矿介质配比的影响,其原因可能主要与矿浆粘度有关。磨矿时间较短或磨矿初期,由于给料较粗,新生成的细颗粒含量较少,矿浆的粘度较低,细颗粒对磨矿介质的粘附较少,此时各种尺寸的介质均能较好地发挥其冲击或研磨破碎能力。因此,按照给料粒度相关法计算配比,即根据给料中粗、细粒级的含量分别选用数量匹配的大、小磨矿介质,能够获得最大的磨矿细度。大球过少必然使总的冲击破碎力不够,大球过多,虽然增加了冲击破碎能力,但由于磨矿介质总表面积减少使研磨破碎力减低,两者都使磨矿细度减小。磨矿时间较长或磨矿后期,新生成的细颗粒较多,甚至产生一定量的微细颗粒,使矿浆的粘度增加,磨矿介质表面发生较大粘附,从而降低磨矿介质的冲击或研磨能力。因此,适量增加大尺寸磨矿介质比例能够弥补冲击不足,增加磨矿细度。但过多增加大尺寸磨矿介质同样因磨矿介质总表面积减少使研磨破碎力减低,从而使磨矿细度减小。因此,磨矿时间较短或粗磨矿时,按照给料粒度相关计算磨矿介质配比最合适;而磨矿时间较长或细颗粒过多而不能及时排出时,采用等密度法计算磨矿介质配比较合适,此时,适当增加了大尺寸磨矿介质的密度。

B 组试验的结果见图2中(a )。从图2中(a )可看出,当<42mm 大球所占质量百分数为20%时,磨矿细度最大,此时大球所占质量百分数与给料中粗粒窄级别-5

mm +2.5mm 所占比例一样,该磨矿介质配比与按给料粒度相关法的计算结果完全一致。

C 组试验的结果见图2中(b )。结果表明,当<42mm 大球所占质量百分数为60%时,磨矿细度

最大,其结果与B 组试验一致。与图1中(b )、(d )结果不同的是,该组试验磨矿时间虽然达12min ,

但最佳介质配比是按给料粒度相关法计算所得,不是按等密度法计算所得。其原因可能是:A 组试验

图2 磨矿介质配比对磨矿细度的影响

(a )—Ⅱ类混合磨矿介质,磨矿时间8min ,给料粒度-5mm +2.5mm 占20%,-2.5mm +0.075mm 占80%;(b )—Ⅱ类混合磨矿介质,磨矿时间12min ,给料粒度-5mm +2.5mm 占60%,-2.5mm +0.075mm 占40%

的给料中粗粒级物料-5mm +2.5mm 与细粒级物

料-2.5mm +0.075mm 的质量百分比是40∶60;而C 组试验是60∶40。因此,A 组试验磨矿时间为12min 时按等密度法计算磨矿介质配比能够增加大球的比例,克服磨矿矿浆粘度大、粘附力强的负面影响,提高磨矿效率;而C 组试验按等密度法计算磨矿介质配比则降低了大球的比例,不利于克服磨矿产物中细粒级含量高所产生的负面影响。因此,在磨矿时间达12min 时,A 组试验的最佳磨矿介质配比是按等密度法计算,C 组试验的最佳磨矿介质配比仍然是按给料粒度相关法计算。

根据以上研究结果,可以得出:一段磨机或粗磨机的给料粒度较粗,磨矿时间较短,磨机中细粒级含量较低,矿浆的粘度较小。因此,应该按给料粒度相关法计算磨矿介质配比。二段磨机或再磨机的给料粒度较细,磨矿时间较长,矿浆的粘度较大。因此,如果给料中粗级别的含量比细级别的含量高,可按给料粒度相关法计算磨矿介质配比;如果给料中粗级别的含量比细级别的含量低,可按等密度法计算磨矿介质的配比,以适当增加大球介质的比例,提高磨矿效率。4 结 论

(1)球磨机磨矿介质配比可以用通式q 1/q 2=

k (d 1/d 2)

n

计算,该通式不仅为生产实际提供了简

单实用的介质配比计算方法,而且为进一步优化介质配比提供了数学基础。

?

03?总第293期 金 属 矿 山 2000年第11期

(2)根据磨机给料选择与给料各窄级别匹配的最佳单尺寸球介质混合作为磨矿介质,不仅可以提高磨矿效率,而且更有利于磨矿生产指标的稳定,是选择适宜磨矿介质配比的前提。

(3)适宜磨矿介质配比与磨矿时间、矿浆粘度和产物细度有关。一般情况下,按照给料粒度相关法计算磨矿介质配比,磨矿效率最高;如果给料中粗级别含量较低,磨矿时间较长,矿浆粘度较大时,可按等密度法计算磨矿介质配比,适当增加大球磨矿介质的比例,提高磨矿效率。

参 考 文 献

1 陈炳辰1磨矿原理1北京:冶金工业出版社,1989

2 刘莲香,等1磨矿动力学及其在选择计算球介质中应用的研究1 16届IMPC论文集,1987

3 段希祥1我国粗磨球磨机钢球尺寸状况的分析1矿冶工程, 1998,18(1):23~26

4 段希祥1球磨机钢球尺寸的理论计算研究1中国科学(A辑), 1989(8):856~8635 段希祥1球径半理论公式的修正研究1中国科学(E辑),1997, 127(6):510~515

6 段希祥1球磨机的钢球尺寸探讨1有色金属(选矿),1983(5):52~57

7 段希祥1降低粗磨机钢球尺寸的研究1矿山机械,1998(10):18~21

8 刘如金1确定球磨机适宜钢球尺寸的新公式1矿冶工程,1991

(4)49~52

9 何建璋1锂辉石磨矿中球径和补加球制度的合理选择1新疆有色金属,1997(4):24~26

10 刘嘉荔1关于调整磨机介质装载提高磨矿效率的初探1国外金属矿选矿,1998(6):16~17

11 于福家,韩跃新1磨机细磨介质优化研究1金属矿山,1997(3): 29~31

12 王雅富1磨矿介质的选择与计算1有色矿山,1988,(8)5:30~36

13 徐秉权1粉体工程学1中南工业大学,1997

14 李启衡1碎矿与磨矿1北京:冶金工业出版社,1980

15 陈建新1球磨机磨矿介质制度优化研究:[学位论文]1南宁:广西大学,2000

(收稿日期2000210208)

(上接第26页)

512 超细粉碎过程的键能

当颗粒受到机械力作用被细碎时,粒径减小,比表面积增大。对于单位质量的分散体,晶体的键能E k可表示为:

E k=n i e i-n s(e i-e s),(7)式中,n i e i=E u是颗粒粉碎前晶体的键能;n s(e i-e s)=E a F为表面能,E a是比表面能;F是比表面积,n=n i+n s是系统的原子总数(i表示颗粒内部原子,s表示颗粒表面原子),这样(7)式可改写为:

E k=E u-E a F1(8)

△E k=△E u-△E a F1(9)

滑石粉超细磨过程中,比表面积F不断增大,如从F1增大到F2,比表面能从E a1增大到E a2,则有:

E k1=E u-E a1F1,

E k2=E u-E a2F21(10)

△E k=E k2-E k1=E a1F1-E a2F2<01

(11)

所以随超细粉碎过程的不断进行,晶体键能越来越小,便会产生键的断裂。6 结论

(1)搅拌磨超细粉碎过程中,粉体除粒度减小、比表面积增大以外,其活性和表面电性也发生变化。如滑石经超细粉碎后,白度提高了3个百分点,ζ-电位负得更大,同时降低了粉体的D TA特征峰值,使脱OH-的温度降低了20℃,这与粉体的烧结活性密切相关。

(2)超细粉碎使粉体的衍射强度降低,其特征谱带的伸缩和变形振动加强,键合作用受到一定程度的破坏,电子的结合能降低,发生化学位移,加剧了粉体晶体结构的无序化程度。如滑石经超细粉碎后,Si-O、Si-O-Mg键的振动减弱,层状结构的有序化受到影响。

(3)超细粉碎过程的热力学和晶体键能的变化能较好地解释粉体机械化学变化的本质原因。

参 考 文 献

1 荣葵一,等编著1非金属矿物与岩石材料工艺学1武汉:武汉工业大学出版社,1996

2 荒井康夫著1粉体的力学化学性能1王成华译1武汉工业大学译丛,1980(5):97~118

(收稿日期2000206228)

?

1

3

?

马少健等:球磨机适宜磨矿介质配比的研究3 2000年第11期

球磨机的钢球填充率计算方法 作者华民钢球徐寿湖(从事钢球多年的经验) 1、球磨机两级配钢球球磨机的配球法直接影响着球磨机的工作效率..另外你要实现什么样的目的要达到什么样的产量还有工作 环境以及球磨机的电机功率等来配制球磨机的钢球要知道怎么样给球磨机配球首先得了解球磨机的工作原理才能根据原理来给 球磨机来配球。球磨机第一仓研磨体的主要作用是对物料进行冲击破碎同时也起到一定的研磨作用。因此研磨体进行级配的目的就是要满足这两方面的要求。第一仓粉碎效果的好坏直接对后面各仓的粉磨效率产生影响并最终影响球磨机产量。能否达到粉碎要求取决于研磨体的级配是否合理主要包括钢球大小、球径级数、各种规格球所占比例等。确定这些参数除了要考虑球磨机规格大小、球磨机内部结构、产品细度要求等因素外还要考虑入磨物料的特性(易磨性、 粒度大小等)。要使物料在第一仓得到有效粉碎在确定级配时必须遵循这样几个原则:首先钢球要有足够大的冲击力使钢球具备足够能量以击碎颗粒物料这与钢球的最大球径有直接关系。其次钢球对物料要有足够多的冲击次数这与研磨体装填量和平均球径有关。当装填量一定时在保证足够冲击力的前提下尽量减小研磨体直径增加钢球个数来提高对物料的冲击次数以提高粉碎效率。最后物料在仓内有足够的停留时间以保证物料被充分粉碎这就要求所配研磨体要有一定的控制物料流速的能力。 2、两级配球法所谓两级配球法就是使用大小两种不同规格

并且二者直径相差较大的钢球来进行级配。其理论依据是大球之间的空隙由小球来填充以充分提高钢球的堆积密度。这样一方面 可提高第一仓的冲击力和冲击次数符合该仓研磨体的功能特点 另一方面较高的堆积密度可使物料能够得到一定的研磨作用。在两级配球中大球的作用主要是对物料进行冲击破碎。小球的作用一是填充大球间的空隙提高研磨体的堆积密度以控制物料流速增加研磨能力;二是起能量传递作用将大球的冲击能量传递给物料; 三是将空隙中的粗颗粒物料排挤出来置于大球的冲击区内。 两级配球法需要确定以下几个参数: (1)大球直径的确定。取决于球磨机规格大小、入磨物料的粒度和易磨性。一般以多级配球中的第二级球径为准。如某台球磨机在多级配球中最大球径为100mm 进行两级配球时就应选择直径为90m m的钢球。 (2)小球直径的确定。取决于大球间空隙的大小也即取决于 大球的直径大小。通常情况下小球直径取值为大球直径的20%-30% 比较合适。 (3)大、小球的配比。原则上应保证小球的掺入量不影响大球 的填充率。一般小球占大球重量的3%-5%。在多级配球中对钢球的冲击力、冲击次数、控制物料流速能力的要求都主要依据平均球径就是说受多种规格球的影响。在两级配球中钢球的冲击力、冲击次数由大球的直径来决定而控制物料流速的能力主要由小球的直 径、装填量确定受大球直径的影响很小因而缓解了冲击力、冲击 次数与控制物料流速能力之间的矛盾。相比之下两级配球法比较简单在

石灰石卸料及浆液制备系统 我公司共安装三套FGD系统,设计工况下,每套系统石灰石粉耗量为7.32t/h,石灰石储运系统及石灰石浆液制备系统为单系列,三炉公用。石灰石储运系统出力按8小时考虑,即65t/h。石灰石浆液制备系统额定总出力为三台锅炉B—MCR工况的150%石灰石耗量,即33t/h,共设计3套。整个系统包括1个石灰石卸料斗、3个石灰石碎石仓、1台斗式提升机、1台皮带输送机及3套给料设备、3台皮带称重给料机、3台湿式球磨机,3个球磨机配套的浆液再循环箱、6台球磨机浆液再循环泵、3个石灰石旋流器站、1个石灰石浆液箱、6台石灰石浆液给料泵、以及与其配套的球磨机高压润滑油系统、管道、阀门等。 1.1系统流程 粒径小于20mm的石灰石块由卡车卸入卸料斗(储存能力34t),卸料斗内的石灰石经振动给料机送至斗式提升机,经皮带输送机由犁式卸料器卸至石灰石碎石仓,皮带输送机上配有用于分离大金属的电磁除铁器。石灰石从石灰石贮仓经皮带秤重给料机送至湿式球磨机进行研磨。FGD补给水或滤液水将按与送入石灰石成定比的量而加入湿式球磨机的入口,经过湿式球磨机的强力研磨,旋流器的分离,最后得到细度为90%<60μm、浓度为30%的石灰石浆液。 石灰石在湿式球磨机中被磨成浆液并自流至浆液再循环箱,然后再由球磨机浆液再循环泵打至石灰石旋流分离器。旋流分离器底流再循环至湿式球磨机入口,进入球磨机内重磨;而溢流则自流入石灰石浆液箱中,再由石灰石浆液输送泵送至3台机组的吸收塔。 1.2系统设备 1.2.1卸料斗 石灰石块由自卸卡车或其他方式送入钢制卸料斗,料斗上部有振动钢蓖,防止大粒径的石灰石进入。用给料机将卸料斗内的石灰石送入斗式提升机,再通过带金属分离器的胶带输送机, 把石灰石送入石灰石贮仓。 1.2.2石灰石贮仓 石灰石贮仓容量按三台炉BMCR工况3天所需石灰石耗量设计,共三个,为碳钢组合制做,有效容积为400m3 /个。贮仓底部成“锥形”, 在石灰石贮仓出料口上部使用空气炮破拱系统,防止下料堵塞。贮仓的顶部设有密封的人孔门,该门设计成能用铰链和把手迅速打开,并且顶部还设有紧急排气阀门。贮仓的通风除尘器为布袋除尘器,布袋鼓吹气体为压缩空气,除尘后的洁净气体中最大含尘量小于50mg/Nm3。贮仓上配有用来确定容积的料位计,同时也能用于远方指示。 1.2.3石灰石输送机 石灰石输送机用于输送石灰石块至贮仓。石灰石输送机采用斗式提升机及胶带输送机。斗式提升机的特点是横断面尺寸较小,占地面积少,布置紧凑,提升高度大。整个石灰石浆液制备系统只设一台Q=50t/h,B=400mm的环链式斗式提升机,提升高度约35m。皮带输送机水平布置,配有电磁金属分离器。 斗式提升机禁止人员乘坐。 1.2.4湿式球磨机 石灰石球磨机是一种低速球磨机,它的转速为15---25r/min。它利用低速旋转的滚筒带动筒内钢球运动,通过钢球对石灰石块的撞击、挤压、研磨,实现石灰石块的破碎并且磨制成细度为90%<60μm的细小粉末。它的磨碎部分是一个圆筒。筒内用锰钢护甲做内衬,护甲与筒壁间有一层石棉衬垫,起隔音作用。球磨机筒体内装载了一定数量直径30—60mm的钢球(其中中球50%、大、小球各25%)和被磨物料

科技信息2009年第11期 SCIENCE&TECHNOLOGY INFORMATION 重介质选煤厂的介质消耗包括技术介耗和管理介耗。技术介耗是指重介各产品(精煤、中煤和矸石)和各磁选机尾矿带走的介质折合成每吨入选原煤所消耗的介质重量;管理介质是指介质在存储、运输、添加及生产过程中跑、冒、滴、漏而损失的介质折合成每吨入选原煤所消耗的介质重量。 影响介质消耗因素有如下几个方面。 1.煤的粒度组成 黏附在产品表面被产品带走是介耗的主要途径之一。入料原煤的平均粒度越细,其单位质量的比表面积则越大,由于表面黏附造成介耗的概率也越大,脱介难度也越大。若重介产品中细粒或细泥含量较多,那么脱介的难度将会增大。一般对于细粒含量较高的物料的脱介,在考虑增加喷水压力和方式的同时,考虑喷嘴结构形式和喷嘴管在脱介筛上的安装位置,以改善脱介效果。但应考虑磁选机的过流粒度要求,以避免磁选机堵塞。 2.磁选机的回收率 大量的稀介质要保证磁性物回收率在99%以上,通过磁选机回收,而磁选机结构和磁场强度对介质损失影响很大。 2.1磁选机的磁场选择高磁场强度的磁选机是重介质提高经济效益的有效途径。 2.2磁选机入料的布置尽量将场强高的磁选机布置在中煤和矸石脱介筛下稀介段。因为中煤或矸石段磁性物含量大,如不能有效回收,介耗将非常大;精煤段稀介质磁性物含量较少,磁选回收率低,所以精煤段也应选用高场强的磁选机。 2.3二段磁选机的使用管理二段应采用高场强磁选机,因一段未被磁化回收的磁性物都是弱磁性的,如果磁选机一二段场强相同,对磁性弱的磁铁矿粉无济于事。因为二段磁选机是介质回收最后一道工序,应该合理布置。 2.4磁选机的合理使用与维护 2.4.1使用时应将磁偏角调到合适位置,使磁性物在最佳角度处脱落。 2.4.2在磁选机入料部位加筛网,防止大粒物料或铁器等进入。 2.4.3磁选机滚筒上增设刮介刷,强制脱落。 3.脱介筛的作业效果 产品脱介是关键环节。脱介的目的是为了最大限度地降低黏附在产品上的介质量,减少介质对选后产品的污染。因此,从改善脱介效果入手,最大限度地减少介质的技术损失。适量用冲水,以缓解介质回收系统的负荷;加大脱介冲水时,保证筛面不跑水、不窜水。 3.1影响脱介效果的主要因素 3.1.1工作介质(重悬浮液)煤泥含量高。应尽量采用分流净化法,降低其煤泥含量。 3.1.2介质粒度较粗,浓缩作用增强,矸石脱介筛负荷加大,脱介效果差。 3.1.3工作介质密度波动大。 3.1.4脱介筛跑水、窜水。 3.2脱介筛 重介质选煤法大多采用固定筛加振动筛进行产品脱介。固定筛通常为平面筛和弧形筛两种:平面筛常用于块煤重介选产品预先脱介,实践证明,平面筛条与物料流向垂直的平面筛可缩小透筛粒度上限,保持脱介效果稳定;弧形筛多用于末煤重介产品预先脱介。 3.2.1当排料量较大或排料角度较小时,筛上物易堆积、堵塞筛缝。 3.2.2加大筛缝尺寸固定可加大透筛量,但筛下物粒度跑粗。此时应加快给料流速或加大弧形筛的安装倾角;弧形筛板使用周期20天左右,中间要调头一次。振动筛通常采用条缝0.5mm的条缝筛板。脱介是伴随脱水过程,因此,水在筛面上应有洗涤过程;由于脱介过程也伴随脱泥,不仅应采用开孔率高的横条条缝筛板,并选择适当喷水位置和保证足够喷水;脱介是粒度细、密度高的加重介透筛过程,应采用高振次低振幅的振动筛。 3.3脱介筛喷水喷水作业是影响脱介效果和煤泥水处理的重要因素。 3.3.1喷水压力。一是将加重质与产品颗粒分离;二是促使加重质颗粒透筛。块煤脱介宜采用有压喷水,以便将煤表面的加重质洗掉;细粒产品脱介以无压喷水为宜,均匀喷水,既节约水,又为加重质透筛创造条件。无压喷水宜采用水槽溢流水幕式为宜;原煤不脱泥工艺宜采用有压喷水脱介,对球团状物料进行一次破坏性冲击,使铁粉、煤泥从物料中解离。 3.3.2喷水浓度。用清水作喷水有利于脱介,但成本高,同时会增大煤泥水处理量。块煤脱介喷水通常可用浓度小于40g/L循环水。当循环水浓度偏高且泥质灰分超过40%时精煤二段喷水可用澄清水;中煤和矸石二段可用浓度小于5g/L的循环水。 3.3.3喷水量。喷水量大对脱介有好处,但喷水量过大影响磁选系统磁选效率,所以加喷水要适量。必须根据系统承受负荷量,由脱介筛和磁选系统能力确定最大通过量,以保证生产系统的稳定性和介质液位平衡。 3.3.4喷水位置。第一喷水点的位置取决于预先脱介固定筛脱介效果,如脱介效果好,一进振动筛即可见物料,就应将第一喷水点设在入料端。否则应选在可见物料参处,但要与筛下溜槽位置相对应。第二喷水点选在第一喷水点与排料端之间。 4.煤泥的影响 煤泥对重介洗选的影响是多方面的。从原煤脱泥到重介旋流器分选、从分级旋流器到离心脱水、从螺旋分选到浓缩旋流器等,每一环节都和煤泥有关。如不掌握其中规律,就会直接影响正常生产4.1合格介质因煤泥量大,使密度难以控制。 4.2进入磁选机的煤泥多,使磁选机脱磁效率低,介耗大。 4.3旋流器控制不好,使细泥在系统中积聚,影响正常生产;因分级旋流器使用不当,使溢流跑粗影响浓缩机运转;因浓缩旋流器使用不当,造成高频筛跑水等。 4.4介质的稳定性、粘度和介质中煤泥量有关。煤泥含量大可增加介质稳定性,但太大,又会影响介质密度。尤其在介质粒度细、分选密度高时,,煤泥含量大直接影响分选密度,进而影响洗煤质量。 重介选煤中的介质消耗水平是衡量全厂生产工艺水平和管理水平的重要技术经济指标。生产实践中,要及时分析和查找各种介耗漏洞,采取相应的技术和管理手段,从以上环节入手,采取相应措施,改进分选效果,降低生产成本。 【参考文献】 [1]张家俊等.物理选矿.煤炭工业出版社.1992. [2]王祖瑞,石德明等.重介质选煤的理论与实践.煤炭工业出版社.1998. 作者简介:杜力(1969—),女,河南邓州人,1994年毕业于淮南矿业学院选矿专业,现从事煤炭洗选教学工作,选矿讲师。 [责任编辑:张新雷] 重介质选煤系统降低介质消耗的措施 杜力 (义马煤炭技工学校教务科河南义马472300) 【摘要】分析了重介选系统中介耗的影响因素,从而提出降低介耗的措施,以实现改进分选效果,降低生产成本。 【关键词】重介质选煤系统;介耗;煤泥 ●科 ○矿业论坛○718

球磨机配球—钢球的配球方法: 球磨机的配球法,直接影响着球磨机的工作效率,另外,你要实现什么样的目的,要达到什么样的产量,还有工作环境以及球磨机的电机功率等,来配制球磨机的钢球,要知道怎么样给球磨机配球,首先得了解,球磨机的工作原理,才能根据原理来给球磨机来配球。 球磨机第一仓研磨体的主要作用是对物料进行冲击破碎,同时也起到一定的研磨作用。因此,研磨体进行级配的目的,就是要满足这两方面的要求。第一仓粉碎效果的好坏直接对后面各仓的粉磨效率产生影响,并最终影响球磨机产量。能否达到粉碎要求取决于研磨体的级配是否合理,主要包括钢球大小、球径级数、各种规格球所占比例等。确定这些参数除了要考虑球磨机规格大小、球磨机内部结构、产品细度要求等因素外,还要考虑入磨物料的特性(易磨性、粒度大小等)。 要使物料在第一仓得到有效粉碎,在确定级配时必须遵循这样几个原则:首先,钢球要有足够大的冲击力,使钢球具备足够能量以击碎颗粒物料,这与钢球的最大球径有直接关系。其次,钢球对物料要有足够多的冲击次数,这与研磨体装填量和平均球径有关。当装填量一定时,在保证足够冲击力的前提下,尽量减小研磨体直径,增加钢球个数来提高对物料的冲击次数,以提高粉碎效率。最后,物料在仓内有足够的停留时间,以保证物料被充分粉碎,这就要求所配研磨体要有一定的控制物料流速的能力。 两级配球法 所谓两级配球法,就是使用大小两种不同规格,并且二者直径相差较大的钢球来进行级配。其理论依据是,大球之间的空隙由小球来填充,以充分提高钢球的堆积密度。这样,一方面可提高第一仓的冲击力和冲击次数,符合该仓研磨体的功能特点,另一方面,较高的堆积密度可使物料能够得到一定的研磨作用。在两级配球中,大球的作用主要是对物料进行冲击破碎。小球的作用一是填充大球间的空隙,提高研磨体的堆积密度,以控制物料流速,增加研磨能力;二是起能量传递作用,将大球的冲击能量传递给物料;三是将空隙中的粗颗粒物料排挤出来,置于大球的冲击区内。 两级配球法需要确定以下几个参数:(1)大球直径的确定。取决于球磨机规格大小、入磨物料的粒度和易磨性。一般以多级配球中的第二级球径为准。如某台球磨机在多级配球中最大球径为100mm,进行两级配球时就应选择直径为90mm的钢球。(2)小球直径的确定。取决于大球间空隙的大小,也即取决于大球的直径大小。通常情况下,小球直径取值为大球直径的20%-30%比较合适。(3)大、小球的配比。原则上应保证小球的掺入量不影响大球的填充率。一般小球占大球重量的3%-5%。 在多级配球中,对钢球的冲击力、冲击次数、控制物料流速能力的要求都主要依据平均球

球磨机如何按钢球大小比例添加钢球 这要根据球磨机直径大小、矿石硬度、进球磨机的矿石粒度、钢球硬度(质量)、球磨机转速等因数来确定。 当球磨机的型号确定后,球磨机的转速也就定了。矿石的硬度是可测定的。进球磨机的矿石粒度,通过改变格筛尺寸来确定。怎么样来按钢球大小比例向球磨机里添加钢球?现作者把多年生实践和理论经验规总如下: 通常,新按装的球磨机有一个磨合过程,在磨合的过程中,钢球量第一次添加,占球磨机最大装球量的80%,钢球添加的比例可按钢球尺寸(Φ120㎜、Φ100㎜、Φ80㎜、Φ60㎜、Φ40㎜)大小添加。 钢球添加量:不同球磨机型号其总装球量不同。例如MQG1500×3000球磨机(处理量100—150吨)最大装球量9.5—10吨。第一次添加钢球大球(¢120㎜和¢100㎜)占30%—40%、中球80㎜占40%—30%、小球(¢60和¢40㎜)占30%。为什么在球磨机磨合过程中钢球量只添加80%,因为球磨机安装好后,球磨机大小齿需要啮合,处理量(矿石量)也是要逐渐加大,待球磨机正常连续运行两三天后,停球磨机捡查大小齿轮啮合情况,待一切正常,打开球磨机人孔盖第二次添加余下20%钢球。 球磨机开机运行正常后,每个班钢球的添加按3:4:3(¢120㎜为3、¢100㎜为4、¢80㎜为3)添加。注:小钢球的添加只是第一次加球配用。因为,球磨机正常运行时钢球与钢球、钢球与矿石、钢球与球磨机衬板之间产生的合理磨察,会使磨耗增大,使大球磨小(磨为中球)、中球磨为小球。所以平时正常情况下,不需要再加小球。加小球的情况是在有用矿物粒度没有单体解离,当磨矿机细度达不到浮选要求时,可添加适量小球。 球磨机中钢球在运转过程中不断磨损,为了保持球荷充填率和球的合理配比,保持球磨机的稳定操作,必须进行合理补球,低偿磨损。 钢球添加的重量,是根据钢球的质量,钢球质量的好坏,决定了矿石吨耗添加量。最好采用新型耐磨钢球。最好的(质量好的)钢球添加是按处理每吨矿石量来计算(即每吨矿石添加0.8㎏)一般的钢球处理一吨矿石需(1㎏—1.2㎏)。 钢球大小比例:不同球磨机型号其配比不同。球磨机直径在2500㎜以下,添加钢球尺寸为¢100㎜、¢80㎜、¢60㎜。球磨机直径在2500㎜以上,添加钢球尺寸为¢120㎜、¢100㎜、¢80㎜。

影响螺旋分级机分级效果地因素 2018-7-24 17:56:55 浏览:771 次我要评论 [导读]螺旋分级机主要用于金属选矿地生产流程中,依矿物颗粒地沉降速度不同,将矿石进行粒度分级.螺旋分级机按溢流堰高度可分为高堰式﹑低堰式﹑沉没式三种. 螺旋分级机主要用于金属选矿地生产流程中,依矿物颗粒地沉降速度不同,将矿石进行粒度分级.螺旋分级机按溢流堰高度可分为高堰式﹑低堰式﹑沉没式三种.b5E2RGbCAP 螺旋分级机是由传动装置、螺旋<左或右)及水槽、升降装置、下部支座和进料口等组成. 水槽成倾斜安装,倾角大小根据工艺流程中设备配置情况确定,传动装置带动螺旋在槽内旋转,经磨细地矿浆从侧面进料进料口进入槽内,则在槽地下端形成一个矿浆沉降区,其表面积和容积决定

于水槽倾斜角大小和溢流堰高度.低速回转地螺旋能起一定地搅拌作用,矿浆经搅拌后,轻、细颗粒悬浮于上面形成溢流,由水槽端面溢流堰溢出,流入下一道选矿工序;粗重地颗粒沉于槽底形成返沙,由螺旋运到排矿口排出.p1EanqFDPw 影响分级效果地因素主要分四个方面,设备方面因素、矿石性质因素、操作条件因素和安装方面因素. 一、设备方面因素 1)分级面积大小 在机械设备结构因素方面,槽内分级面积地大小是影响分级机处理量和分级粒度地决定性因素.增大槽地宽度,提高溢流堰高度度或减小倾角,均可使分级面积增大.DXDiTa9E3d 2)溢流堰地高低. 分级机溢流堰高低,影响着矿砂地沉淀区大小,在生产中我们可以依据磨矿细度地要求,适当对分级机溢流堰高低进行调整,若要求磨矿细度变细,可在分级机两边沿焊接一定高度地角铁,用插木扳地方法来调整分级机溢流堰高低,有时经矿泥长期堆积,可自然提高溢流堰地高度.RTCrpUDGiT 高堰式螺旋分级机地溢流堰高度H为螺旋直径D地1/4-3/8,主要用于溢流粒度为0.83-0.15mm地矿石分级.沉没式螺旋分级机地H 为D地3/4-1.主要适用于溢流粒度为0.15-0.07mm地矿石分级.溢流细度高时H取小值,反之取大值.5PCzVD7HxA 3)螺旋地转速.

电介质的损耗

第二节电介质的损耗 作用下的能量损耗,由电能转变为其它形式的能,如热能、光能等,统称为介质损耗。它是导致电介质发生热击穿的根源。电介质在单位时间内消耗的能量称为电介质损耗功率,简称电介质损耗。 1 损耗的形式 ①电导损耗: 在电场作用下,介质中会有泄漏电流流过,引起电导损耗。气体的电导损耗很小,而液体、固体中的电导损耗则与它们的结构有关。非极性的液体电介质、无机晶体和非极性有机电介质的介质损耗主要是电导损耗。而在极性电介质及结构不紧密的离子固体电介质中,则主要由极化损耗和电导损耗组成。它们的介质损耗较大,并在一定温度和频率上出现峰值。 电导损耗,实质是相当于交流、直流电流流过电阻做功,故在这两种条件下都有电导损耗。绝缘好时,液、固电介质在工作电压下的电导损耗是很小的,与电导一样,是随温度的增加而急剧增加的。 ②极化损耗: 只有缓慢极化过程才会引起能量损耗,如偶极子的极化损耗。它与温度有关,也与电场的频率有关。极化损耗与温度、电场频率有关。在某种温度或某种频率下,损耗都有最大值。用tg δ来表征电介质在交流电场下的损耗特征。 ` ③游离损耗: 气体间隙中的电晕损耗和液、固绝缘体中局部放电引起的功率损耗称为游离损耗。电晕是在空气间隙中或固体绝缘体表面气体的局部放电现象。但这种放电现象不同于液、固体介质内部发生的局部放电。即局部放电是指液、固体绝缘间隙中,导体间的绝缘材料局部形成“桥路”的一种电气放电,这种局部放电可能与导体接触或不接触。这种损耗称为电晕损耗。 2 介质损耗的表示方法 在理想电容器中,电压与电流强度成 90o ,在真实电介质中,由于 GU 分量,而不是 90o 。此时,合成电流为: ; 故定义:——为复电导率

浅谈球磨机怎样优化级配 介绍: ●研磨体的优化是达到有效研磨效果的一个重要因素。一台球磨机只能对一种产品进行优化,如果磨 机生产几种产品,应该对主要产品进行优化。 ●在磨机优化过程中不能只考虑研磨体,同时必须考虑磨机系统设计,包括选粉机、磨机内部的设计 和状况。 ●为了确保研磨体优化能够起到一定的效果,必须保证几个前提条件。 指标和目标: ●中间隔仓板处的筛余量 水泥磨:目标2毫米筛的筛余量< 5% 生料磨:目标4毫米筛的筛余量< 5% ●物料料位 1仓:在料床上可以看到一部分大球 2仓:刚刚超过研磨体高度 ●填充率的膨胀率:< 3% ●1仓电耗 水泥磨8-12kWh/t 生料磨,占全部磨机电耗的40-50% ●篦缝宽度: 1仓6-8毫米 2仓8-10毫米 前提条件: ●磨机喂料粒度: 熟料和混合材:95%通过25毫米;100%通过50毫米

生料原料:95%通过30毫米;100%通过50毫米 ●所使用的选粉机应达到最佳性能 ●以下方面对系统没有限制: 物料的输送 物料的烘干 隔仓板的开度 ●水泥磨的通风:-1.5到2.0m/s ●熟料温度:<70oC 从磨机审计检查中要求得到的信息 ●磨机喂料粒度 ●球填充率,急停磨和磨内物料排空后 ●物料的料位 ●目前的球级配 ●衬板状况和衬板阶梯高度 ●隔仓板处物料粒度 ●隔仓板状况、篦缝大小、目前的间隙(如果适合进行流量控制调节) ●磨机产量 ●磨机电机使用功率 ●磨机尺寸、电机大小、磨机速度、减速机大小等来计算功率。 工具: ●用于计算磨机电耗的Slegten公式可以用于估计每仓需要的研磨体量。 参照:研磨区>工作帮助 ●功率指标能够用于计算把细度和成分考虑在内的磨机的净功率。 参照:BRS数据库>指标>水泥磨电耗指标(PR1120X) 在这个程序中你可以发现其他信息的参考文件(工具,其他的“如何”程序、知识文件等)这些文件在水泥分支网中都能够找到(比如:研磨,烧成..)或从BRS数据库中(指标) 通过L.O Group Portal进入水泥门户网

影响浮选工艺的因素有哪些? 发布日期:2017-08-15 浏览次数:970 影响浮选工艺过程的因素很多,其中较重要的有:磨矿细度、矿浆浓度、浮选时间、药剂制度、矿浆温度、浮选流程、水质、浮选设备类型等。 1、磨矿细度 浮选时不但要求矿物单体解离,而且要求适宜的入选粒度。矿粒太粗,有用矿物尚未单体解离,即使矿物已单体解离,也因其粒度大,重量大,使气泡难以带起或即便带起也易在搅拌时从气泡上脱落。 矿粒太细,不仅增加磨矿费用,而且产生矿泥。矿泥因其比表面大,且表面活性强而吸附大量浮选药剂或其它矿粒,易恶化浮选过程,使精矿品位和回收率下降,增加药剂消耗。 (1)浮选对细度的要求: ①有用矿物基本上达到单体分离; ②粗粒单体矿物的粒度,必须小于矿物浮游的粒度上限; ③尽可能避免泥化,浮选矿粒的直径小于0.01mm时,浮选指标显著下降,当粒度小于2—5微米时,有用矿物与脉石几乎无法分离。 (2)改善粗粒浮选的措施: ①加大充气量,造成较多大气泡或矿浆中析出大量微泡; ②适当加强搅拌强度,使矿粒悬浮,提高碰撞几率。或采用浅槽,减少矿粒脱落几率; ③适当增加矿浆浓度;

④改进药剂制度。造成较强疏水性。 (3)改善细粒浮选的措施: ①提高分级效率,减少矿泥生成。一般采用多段破碎、多段闭路磨矿的方法; 解质(NaCl、(NH)2SO4等)使脉石矿泥团聚; ③分段分批加药,保持矿浆药剂有效浓度; ④采用较稀的矿浆浓度; ⑤脱泥。 2、矿浆浓度 矿浆浓度影响下列工艺指标: (1)回收率。稀,回收率低;高,回收率高,并达到最大值,超过最大值后,又降低。主要是充气条件变坏。 (2)精矿质量。稀,高;浓,低。 (3)药剂用量。成反比。 (4)浮选的生产能力。成正比。 (5)浮选时间。浓,时间长,利于提高回收率和生产能力。 (6)水电消耗。浓,消耗小。 最适宜的矿浆浓度一般规律是: (1)浮选比重较大的矿物时,采用较浓的矿浆;对比重较小的矿物则用较稀的矿浆;

浅谈峻德选煤厂降低介质消耗的措施 付崇明,程兆华 (黑龙江龙煤矿业集团股份公司鹤岗分公司峻德选煤厂,黑龙江鹤岗154100) 摘要本文阐述了峻德选煤厂影响介质损耗的因素,分析介绍了降低介质消耗的具体措施。 关键词介质损耗分流量技术损耗管理损耗回收率 中图分类号TD922+.7文献标识码B Brief talk about measures of the reduction of medium consumption in JunDe coal separating plant Fu Chong-ming,Cheng Zhao-hua (Heilongjiang LongMay Mining Groups Hegang Branch co.Hegang154100,China) Abstract This paper expatiates the elements that influence the medium consumption in JunDe coal separating plant and analyzes the physical measures of reducing the medium consumption. Key words medium consumption shunt volume technique wastage management wastage recovery 峻德选煤厂是一座入选能力为150万t/a的群矿型选煤厂,采用跳汰粗选———重介精选———浮选联合工艺流程,入选煤种为烟煤,重介质选煤是目前各种洗选方法中分选精度最高的方法,对于难选煤、极难选煤分选效果良好。但是成本较高,主要表现在介质损耗上。《煤炭洗选工程设计规范》中最新规定的介耗标准为:块煤系统小于0.8kg/t;混煤、末煤系统小于2.0 kg/t。而峻德选煤厂介耗平均高达3kg/t。峻德选煤厂通过实践采取了一系列有效措施,降低了介质损耗,取得了明显的效果。 1影响介质损耗的因素 影响选煤厂介质损耗的主要因素分为技术损耗和管理损耗。影响重介质技术损耗的主要因素为磁选机的回收效果、脱介筛的性能、原煤的粒度组成及处理量、分流量、介质质量、洗水浓度等;影响重介质管理损耗的主要因素是重介质运输损失、添加方式不当、管理不善等。 2降低介耗的措施 2.1保证磁选机回收效率 磁性物回收率是评价磁选机工艺效果最为重要的指标。影响磁选机效率的主要因素是磁选机参数、磁选机入料量及入料浓度。 2.1.1磁选机自身参数 (1)调整磁选机滚筒的磁偏角达到最合适的角度。检查磁选机的磁偏角是否合适,其简单方便的方法是:用一个小螺钉或铁钉放在磁选机精矿槽一侧的 *收稿日期:2011-11-22 作者简介:付崇明(1965-),男,毕业于鸡西工学院,电器自动化专业,大专学历,助理工程师,现任黑龙江龙煤矿业集团股份公司鹤岗分公司峻德选煤厂厂长。滚筒上,如果滚筒磁性较强的上边沿是相平的,则说明该磁选机的磁偏角是合适的,否则需要重新调整,以达到最佳磁选效果。 (2)在磁选机上方设置截粗网。磁性物颗粒在设备中回收时间非常短,因生产条件的影响,磁选机的入料中不可避免地混入>0.5mm的颗粒,这些颗粒沉淀在磁选机槽底,堵塞或部分堵塞矿浆通道,致使矿浆流速突变,使得细颗粒的磁性物来不及粘附在磁选机的滚筒上而随尾矿流失。因此,该厂在磁选机入料槽的上方设置了截粗网,及时清除粗颗粒,使矿浆沿槽宽均匀流动,提高了磁性物的回收。 (3)及时卸除精矿。通过在磁选机精矿槽上方,沿滚筒轴向安装喷水,通过加压喷水将滚筒上未卸除的精矿冲下来,减少了介质的流失。 (4)调整尾矿溢流堰的高度。因设备厂家生产的设备所提出的磁性物回收率为99.8%,因此,稀介质通过磁选机后,尾矿中仍有介质,为了提高介质的回收,可适当提高尾矿溢流堰的高度,使介质二次富集到磁选机的滚筒上,从而得到有效的回收。 2.1.2保证磁选机合适的入料量和入料浓度峻德选煤厂原设计两台磁选机,经过生产实践发现磁选机的额定处理量与进入磁选机的入料量几乎相等,为了提高介质的回收,峻德选煤厂新增设一台磁选机,保证了磁选机的额定处理量大于入料量,保证了介质的有效回收。 磁选机入料浓度过高时,磁性物不易粘附到滚筒上,为了降低入料浓度,在磁选机入料槽内增加了稀释水,以达到合适的浓度,提高介质的回收。 2.2保证洗水浓度 脱介筛喷水浓度的高低,直接影响脱介筛的脱介效果,通过调整尾矿药剂量的添加,使脱介筛喷水得到澄清,增强脱介筛的脱介效果。 2.3脱介筛脱介效果的影响 影响脱介筛性能的因素有筛板缝(下转第79页) 77 2012年第1 期

单因素试验设计是指只有一个因素(或仅考查一个因素)对试验指标构成影响的试验。单因素试验设计要求对试验水平进行布局和优化,是一种水平试验设计。 单因素试验设计方法可分为两类:同时试验设计和序贯试验设计。同时试验设计就是一次给出全部试验水平,一次完成全部试验并得到最佳试验结果,如穷举试验设计。序贯试验设计要求分批进行试验,后批试验需根据前批试验结果进一步优化后序贯进行,直到获取最佳试验结果,如平分试验设计、黄金分割试验设计。 一、试验范围与试验精度 (一)试验范围 试验范围指试验水平的范围。试验设计时需预先确定试验范围,一般采用两种方法:○ 1经验估计。可凭经验估计试验范围,并在试验过程中作调整。○2预先试验。要求在较大范围 内进行探索,通过试验逐步缩小范围。 (二)试验间隔与试验精度 试验间隔是指试验水平的间距,试验精度是指试验结果逼近最佳水平的程度。显然,试验间隔与试验精度是一对矛盾,试验间隔越大,试验精度越低。在保证试验精度的条件下,试验水平变化而引起的试验结果变动必须显著地超过试验误差。 (三)试验顺序 在确定试验顺序时,往往习惯于按照试验水平高低依次做试验。这样,随着试验的进行,有些因素会发生缓慢变化甚至影响试验结果。因此,正确的做法是采用随机化方法来确定试验顺序。在试验工作量较少或者试验准确度要求较低时,也可以采用按水平高低或者选取中间试验点的方法来进行试验排序。 需强调指出,以上不仅对单因素试验设计,而且对所有试验设计方法都适用。 二、单因素试验设计 (一)平分试验设计 平分试验设计就是平分试验范围,把其中间点作为新试验点,然后不断缩小试 验范围直到找到最佳条件。当试验结果呈单向变化时,也就是说最佳试验点只可能在试验中间点的一侧,可采用平分试验设计。该方法简便易行,但要注意单向性特征。 (二)穷举试验设计与均分试验设计 穷举试验设计是将所有可能的试验点在一批试验中全部进行试验。均分试验设 计是根据试验精度要求,均分整个试验范围以获得所有试验点。显然,均分试验设计不仅充分体现了穷举试验设计的思想,而且也明确了具体试验设计方法。 如试验起始点为a ,终点为b ,试验点的间隔区间为L ,则均分试验设计的试 验点数n 为 1L a b n +-= (1-1) 该试验设计的特点是对所试验的范围进行“普查”,试验点数量较多,宜用于 对目标函数性质没有掌握或很少掌握的情况。 (三)黄金分割试验设计 黄金分割试验设计就是在预定试验范围内采用0.618黄金分割原理安排新试验 点,直到找到最佳试验结果为止,因而又称0.618试验设计。黄金分割就是在特定范围内寻求黄金分割点(k )及对称点(1-k )。在0~1的试验范围内,黄金分割点(k )为0.618,其对称点(1-k )为0.382。 黄金分割点试验设计涉及两个层面,一是已知试验范围内的黄金分割点的寻 求,二是新试验范围的确定与进一步寻优。如图1-1所示,首先在试验范围(a ,b )内,按照0.618黄金分割原理安排两个试验点x 1、x 2;然后根据试验结果确定进一

重介选煤厂降低介质消耗的研究与实践 通过理论分析和现场实践分析了山西某矿选煤厂高介质消耗的主要因素,并提出了针对性的降介耗措施,通过措施的实施,取得较好的效果,介耗由原来的最高6.5kg/t降低至目前的1.52kg/t,对于提高选煤厂综合效益奠定了基础。 标签:重介质;介耗;影响因素;措施 山西某选煤厂为依附矿井型动力煤选煤厂,该选煤厂设计处理能力为10.0Mt/a,该选煤厂采用重介浅槽进行分选块煤,采用刮板浅槽分选机分选150~13mm块煤,采用重介质旋流器分选13~0.5mm末煤,小于0.5mm的原煤不进行分选。在选煤工艺中产生的煤泥经浓缩机浓缩后,进入加压过滤机进行回收,实现煤泥的回收与利用。该选煤厂建厂初期,重介质消耗为 1.6~1.8kg/t,随着矿井浅部优良资源的开采殆尽,矿井已经转向深部开采,煤质发生了很大变化,且受到选煤厂设备老化、管理不善等多方面的原因,近一段时间来,介质消耗量一直居高不下,有时可高达6.5kg/t,这样不仅造成选煤工艺不稳定,同时也直接影响到了选煤厂综合效益。因此,如何降低介质消耗,已成为了目前该选煤厂工作的重中之重。 1 介质消耗原因探讨 重介质选煤厂介质消耗可分管理消耗和技术消耗,管理消耗是指因管理不善造成选煤工艺不完善或者管路出现“跑、冒、滴、漏”现象导致的介质损耗;技术消耗是指随着产品和磁选尾矿带走的介质损耗。由于管理消耗往往较明显,一般可通过查漏找出原因并予以解决;技术消耗往往穿插于整个选煤工艺中,其原因也较为复杂,因选煤工艺的不同而表现不同,故往往是选煤厂如何降低介质消耗考虑的关键。通过现场研究分析,认为造成该选煤厂介质消耗过高的主要因素如下: (1)入洗原煤准备系统的不完善:原煤在进入分选流程前需要经过配仓、筛分、破碎和脱泥等工艺,这有这样才能保证入洗原煤符合分选工艺中涉及的设备分选要求。该选煤厂只是对原煤进行了简单的破碎和筛分,其准备系统尚不完善,这样就就会造成入洗原煤中含有大量的末煤和杂质,不但容易造成分选设备的堵塞,同时也容易因煤泥的介入造成产品脱介困难和磁选机效率低下,最终会导致大量的介质随煤泥和磁选尾矿流失,造成介耗高。(2)脱介设备效果较差:分选理论认为,稀介质含介量越少,越有利于脱介,故应尽可能的提高浓介质回收率。在该选煤厂分选工艺流程中,弧形筛和振动筛担负着75%以上的介质量,所以振动筛和弧形筛工作性能的好坏直接影响到了脱介效果。若弧形筛筛面上物料不均匀,则会导致弧形筛脱介效果较差,然后高介质物料进入到振动筛进一步增加振动筛的符合,造成振动筛脱介效果也较差。同时,振动筛筛缝是否堵塞,喷水压力是否合理,喷水是否均匀等都会造成生产重介质消耗过大。(3)磁选机分选效果不佳:磁选机是重介质回收的重要设备,其处理效果对于回收重介质有着直接关系。根据磁选机的结构和磁选原理可知,影响磁选机的主要因素有矿浆

球磨机装载量、级配、选粉机选粉效率 1.调整球磨机研磨体的装载量 根据生产试验,发现增大研磨体装载量,并不能达到增产的效果。摸索发现,最合适的研磨体装载量应将钢球配球控制在额定装载量的95%。 2.优化球磨机钢球的级配 分析Φ3200×13000mm水泥球磨机筛余曲线,得知一仓料端曲线下降不明显,说明该仓的粉碎能力不是很强;二仓出现较长的水平线段,说明该仓钢球级配有问题,为此对研磨体做出相应的调整: (1)增大一仓平均球径,降低二仓平均球径; (2)优化一,二仓填充料。 3.辊压机挤压效果的改进方法 Φ3200×13000mm水泥球磨机是双仓磨,破碎功能部分转到辊压机上,这种情况下,挤压物料更易达到质量指标。但考试由于产量的增加,辊压机压力减小,辊缝仍是原来设定的范围,致使通过量增大,物料挤压效果差,10mm以上颗粒含量较多,吐槽量增大,出口篦板易堵塞,部分颗粒沉积于二仓内消弱了研磨作用,辊压机主题故障频繁,

运转率仅达40%左右,影响水泥球磨机产量。改进措施:大修辊压机,焊补辊面,将辊缝设定稍微减小。 4.提高选粉机选粉效率 调整合理的循环负荷,一般为K=218%时,选分效率达到78%左右,选粉机得到最大发挥,此外定期更换选粉机叶片,提高Φ3200×13000mm 水泥球磨机产量。 5.加强水泥球磨机通风和系统密封,减少漏风 适当通风,可排出水泥球磨机磨内微粉,减少过粉碎,同时排出水蒸气,减少粘球。另外,对与球磨机相连提升机、选粉机等生产设备进行密封,改善锁风效果。 6.降低粉磨温度,加强粉磨系统散热 粉磨系统温度高,部分石膏脱水影响水泥质量,增加细粉静电吸附作用,球磨机内糊球加重,使过粉磨现象严重,所以,要注重系统表面散热。 7.定期清仓,及时补球。 在选矿生产工艺过程中,磨矿和分级是非常关键和重要的一环,磨矿机是一个能耗高、作业效率低、故障多发的设备,对磨矿机的运行状

浅析磨矿过程的影响因素 摘要: 在大量搜集资料的基础上, 全面概括了磨矿过程的影响因素,为提高磨矿效率,改善磨矿效果提供了实际方法。 关键词:磨矿;影响因素;物料的性质;操作条件;磨矿设备 磨矿在选矿厂占有极重要的地位,也是选矿厂进行后续选矿作业的必要前提。磨矿的主要任务是将矿石中紧密共生的有用矿物与脉石矿物相分开,以及使各种有用矿物充分单体解离,满足后续选别作业的粒度要求。 1 我国选矿厂磨矿过程中存在的问题 (1)磨矿作业能耗十分惊人,设备费用占60%左右,生产费用占40%-60%,电能消耗占50%-60%,钢材消耗占50%以上[1]。 (2)磨矿流程不合理,二段以后的磨矿都为开路磨矿,使得生产率低和过粉碎严重。 (3)钢球尺寸偏大,一方面导致细磨能力下降,另一方面使细磨生产率低,而且会造成过粉碎。 (4)磨机选用不对口。许多选厂在粗磨中采用中心排料棒磨机,过粉碎偏大。而在细磨中采用格子型球磨机,不利于选择小钢球。 (5)介质形状不合理。绝大多数选厂在细磨中都采用小钢球,但是钢球并不是最好的选择。 (6)材质选择不合理,使得介质成本过高。 (7)磨矿形式单一,不能很好地分离有用矿物与脉石矿物。 上述问题制约了选厂生产率的提高,增加了磨矿乃至整个选矿作业的成本,阻碍了企业的发展,因此,更好地解决这些问题就成为选矿工作者的首要任务。 2磨矿影响因素的分析 影响磨矿的因素很多,通过长期的生产实践,其可归纳为3个方面: (1)矿石性质,其中包括硬度、嵌布粒度、含泥量、给矿粒度、要求的磨矿产品细度等;(2)操作条件,其中包括磨矿流程、介质装入制度、磨矿浓度、分级效率及返砂比等;(3)磨矿机的类型、规格等。对于这3个方面的影响因素,必须对它们逐项分析, 再加以综合研究,才能明确它们间的相互联系和内部规律[2]。 2.1物料性质分析 a矿石性质 矿石性质对磨矿机工作的影响,可以用矿石的可磨性(即矿石由某一粒度磨碎到规定粒度的难易程度)来比较和衡量。不同的矿石具有不同的可磨性,她主要与矿石本身的矿物组成、机械强度、嵌布特性以及磨碎比有关。结构致密、晶体微小、硬度大的矿石,可磨性小,磨碎它需要消耗较多的能量,磨矿机的生产率较低;反之,结晶粗大、松散软脆的矿石,可磨性大,磨矿机的生产率较高,磨矿的单位能耗低。 b给料粒度 磨矿机给料粒度大小,对磨矿过程的影响也很大。给矿粒度愈小,磨碎到指定细度所需的时间愈短,磨矿机的处理能力愈高,单位磨矿能耗愈低。给矿愈粗, 将它磨到规定细度需要的磨矿时间愈长对磨机的磨损更大,磨机的生产率越低。在一定的范围内,降低给矿粒度对于提高磨机的生产能力有重大作用。 c产品粒度 在给矿粒度和其他条件相同时,磨矿产品愈细,磨矿机生产率愈低,单位能耗愈高。 2.2操作条件分析 a磨矿介质的影响

球磨机钢球正确测算配比方法 简述: 球磨机钢球是球磨机重要的基础零部件,尤其是精密工业钢球在国民经济发展中起着巨大作用。广泛用于水泥厂,发电厂等。高低铬多元素合金钢球,高低铬多元素合金铸锻,在国民经济发展中起着巨大作用。在一些特殊条件下,常常需要特殊材质的钢球,来完成不同环境下所要求达到的功能。其实一些特殊材质钢球已广泛应用于国民经济各个领域中,包括高铬钢球、高铬钢锻、低铬钢球、低铬钢锻、铬系列衬板、锰系列衬板、锤头、多元合金钢球、多元合金衬板、各种耐磨材料。它们的推广应用,不仅推动了球磨机钢球生产业的发展,而且也促进了相关行业的技术发展和科技进步。 球磨机经过一段时间运转,每7~10d要补球,使钢球级配变得非常混乱。运转时间越长,钢球级数越多,球磨机钢球的级配情况很难计算。小型磨机清仓时,可算好配比,把球按尺寸分类后填加,级配的数量与计算的基本相符。大型磨机,由于钢球数量太大,球磨机钢球分类太费时,给生产安排造成困难。大多数厂家都不采用此法,而是按各自的要求,将烂球、铁渣及小球拣出,加完后与标准填加量比较,缺少的量,一般是加入最大级钢球,或凭经验加入一些其它的钢球。钢球的级配及平均球径是估算的,很不准确。 恒锐机器在实践中运用了一种简单的测算方法,即运用概率法和数学归纳法进行抽样计算,具有一些参考价值,介绍如下:用8号钢丝制作一个边长500mm的方框,磨机内料摇空,打开磨门进入磨内,

选磨仓入口、出口两处,沿径向测量3点。数方框内露出半个钢球以上的各种钢球的数量,做好记录,将数据整理计算可得出基本准确的球磨机钢球级配。 某一次测量数据如表1。 规格(mm) Φ95-100 Φ85-95 Φ75-85 Φ65-85 入口(个)28 36 27 18 出口(个)24 20 40 25 平均(个)26 28 33.5 21.5 计算出理论总重量(Φ100~95mm球作为Φ100mm球计算)为295.8kg。 各种钢球占比例: 该磨总填加量为22t,可以计算出各级钢球的重量(见表2)。 各级钢球的重量 2表 规格(mm) Φ100 Φ90 Φ80 Φ70 重量(t) 7.96 6.47 5.26 2.40 则可算出重量平均球径为:89.4mm 计算数量平均球径为: 计算结果与实际基本相符,由于当时出磨细度太粗,停磨处理时,根据计算,拣出Φ100~95mm球5t,补进Φ90mm球1t、Φ80mm球4t,细度达到了要求。通过试验,这种方法比较准确,对掌握磨内情况及解决问题是有效的。