管路限流孔板的计算

限流孔板作为节流元件,由于具有结构简单、易加工、制造成本低、安装方便等优点,在满足工艺要求的前提下,使用限流孔板代替调节阀来限定流量或降低压力,将会大大地降低投资和操作维修费用。

特点

1.可以限定流量。

2.可以降低压力。

3.可同时限流降压。

流体为气体时,如果只是为了限定流量,对下游的压力没有要求,单段限流孔板即可满足要求。但如果在限定流量的同时还要限制孔板下游侧压力,单段限流孔板就满足不了这一要求,因为单段限流孔板不大可能在限定流量的同时还限制下游的压力,这时就应采用多段限流孔板来实现。

工作原理

孔板可以作为节流元件用来限定流量和降低压力。当孔板前后存在一定压差,流体流经孔板,对于一定的孔径,流经孔板的流量随着压差增大而增大。但当压差超过某一数值(称为临界压差)时,流体通过孔板缩孔处的流速达到音速,这时,无论压差如何增加,流经孔板的流量将维持在一定数值而不再增加。限流孔板就是根据这一原理来限定流体的流量和降低压力的。

规格

DN10~1000

目的:化工厂、石油化工厂装置管路的限流孔板设置在管道上,用于限制流体的流量或降低流体的压力。

使用范围:管路的限流孔板应用于以下几个方面:

限流孔板为一同心锐孔板,用于限制流体的流量或降低流体的压力。流体通过孔板就会产生压力降,通过孔板的流量则随压力降的增大而增大。但当压力降超过一定数值,即超过临界压力降时,不论出口压力如何降低,流量将维持一定的数值而不再增加。限流孔板就是根据这个原理用来限制流体的流量或降低流体的压力。

1.工艺物料需要降压且精度要求不高。

2.在管道中阀门上、下游需要有较大压降时,为减少流体对阀门的冲蚀,当经孔板节流不会产生气相时,可在阀门上游串联孔板。

3.流体需要小流量且连续流通的地方,如泵的冲洗管道、热备用泵的旁路管道(低流量保护管道)、分析取样管等场所。

4.需要降压以减少噪声或磨损的地方,如放空系统。

(《工艺系统工程设计技术规定》HG/T20570.15-1995)

分类及选型要点

1. 分类

限流孔板按孔板上开孔数分为单孔板和多孔板;按板数可分为单板和多板。

2. 选型要点

1》气体、蒸汽

为了避免使用限流孔板的管路出现噎塞流,限流孔板后压力(P 2)不能小于板前压力(P 1)的55%,即P 2≥0.55P 1,因此当P 2<0.55P 1时,不能用单板,要选择多板,其板数要保证每

板后压力大于板前压力的55%。

2》液体

A .当液体压降小于或等于2.5MPa 时,选择单板孔板。

B .当液体压降大于2.5MPa 时,选择多板孔板,且使每块孔板的压降小于2.5MPa 。

C .孔数的确定

管道公称直径小于或等于150mm 的管路,通常采用单孔孔板;大于150mm 时,采用多孔孔板。多孔孔板的孔径(d o ),一般可选用12.5mm,20mm,25mm,40mm 。

在计算多孔孔板时,首先按单孔孔板求出孔径d ),然后求取选用的多孔孔板的孔数(N )。

22/o d d N =

式中

N ——多孔限流孔板的孔数,个;

d ——单孔限流孔板的孔径,m ;

d o ——多孔限流孔板的孔径,m ;

3 计算方法

1 单板孔板

1 》 气体、蒸汽

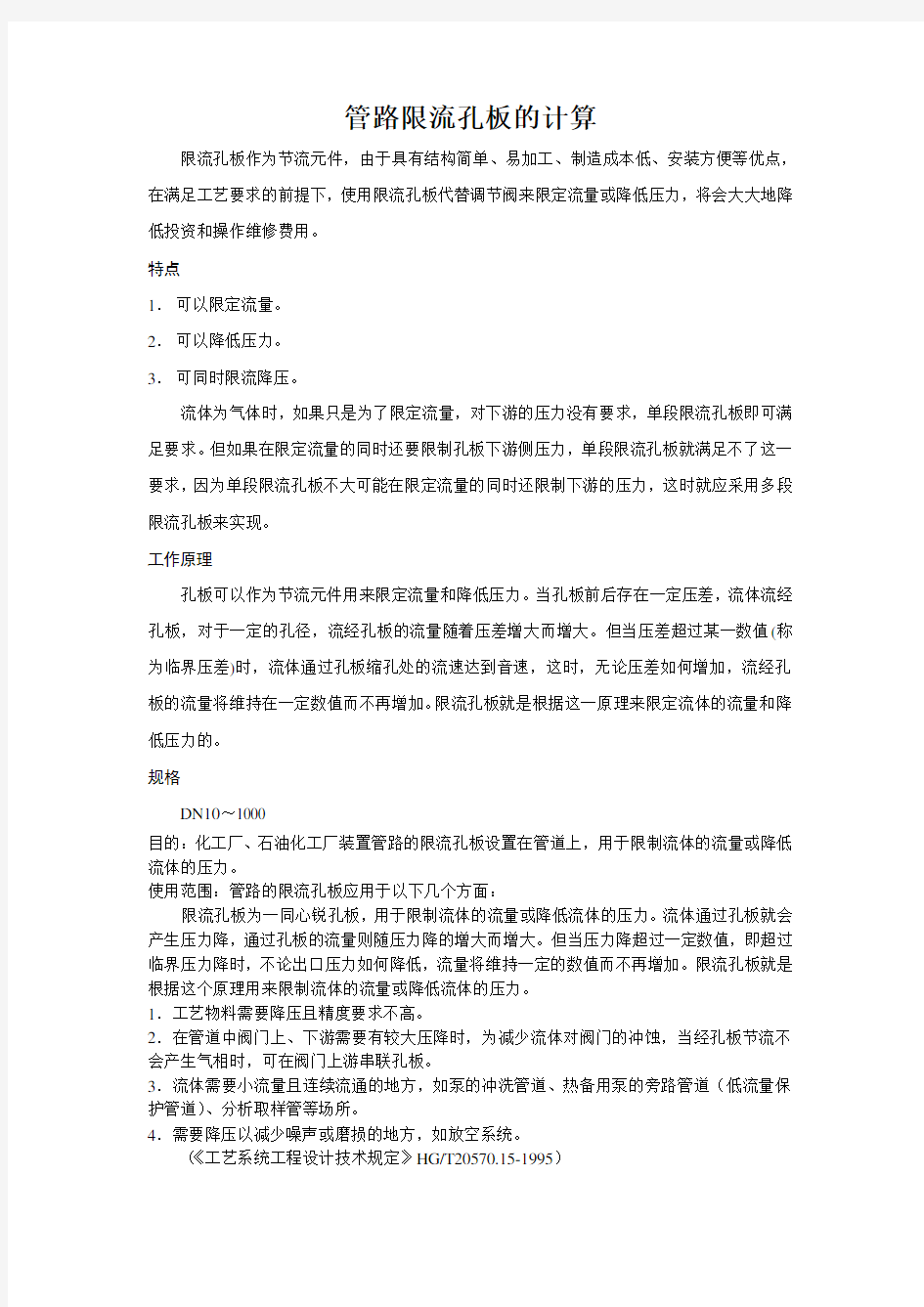

气体、蒸汽的单板孔板按式(3.1-1)计算: W C d P M

ZT k k P P P P k k k =???--??????+43780211212211.()()()() (3.1-1)

式中

W ——流体的重量流量,kg/h ;

C ——孔板流量系数,由Re 和d 0/

D 值查图6.1;

d o ——孔板孔径,m ;

D ——管道内径,m ;

P 1——孔板前压力,Pa ;

P 2——孔板后压力或临界限流压力,取其大者,Pa ;

M ——分子量;

Z ——压缩系数,根据流体对比压力(P r )对比温度T r 查气体压缩系数图求取;

T ——孔板前流体温度,K ;

K ——绝热指数,k =C p /C v ;

C P ——流体定压比热容,kJ/(kg ·K);

C V ——流体定容比热容, kJ/(kg ·K)。

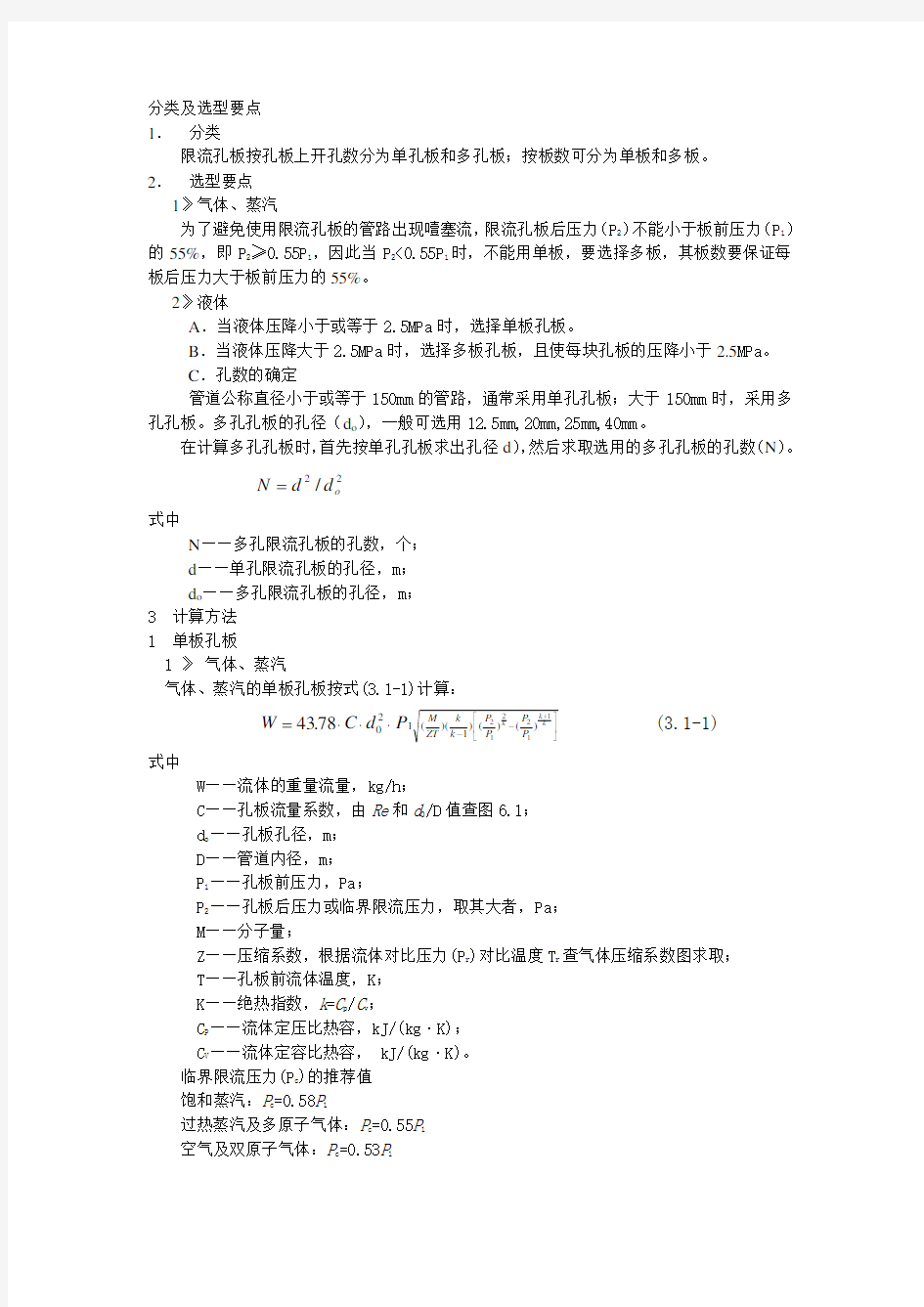

临界限流压力(P c )的推荐值

饱和蒸汽:P c =0.58P 1

过热蒸汽及多原子气体:P c =0.55P 1

空气及双原子气体:P c =0.53P 1

上述三式中P 1为孔板前的压力。

2》 液体

液体的单板孔板按式(3.1-2)计算:

Q C d P =??1284502.?γ (3.1-2)

式中

Q ——工作状态下体积流量,m 3/h ;

C ——孔板流量系数,由Re 值和d 0/

D 查图6.1求取;

d o ——孔板孔径,m ;

△P ——通过孔板的压降,Pa ;

γ——工作状态下的相对密度,(与4℃水的密度相比)。

2. 多板孔板

1》 气体、蒸汽

先计算出孔板总数及每块孔板前后的压力(见下图)

以过热蒸汽为例:

P /

1=0.55P 1

P /

2=0.55P /1

……

P 2=0.55P /n-1

P 2=(0.55)n P 1

n=lg(P 2/P 1)/lg0.55

=-3.85lg(P 2/P 1) (3.2-1)

n 圆整为整数后重新分配各板前后压力,按式(3.2-2)求取某一板的板后压力: ()P P P P m n m '

/'

/=?-2111 (3.2-2) 式中 n ——总板数;

P 1——多板孔板第一块板板前压力,Pa ;

P 2——多板孔板最后一块板板后压力,Pa ;

P m '——多板孔板中第m 块板板后压力,Pa ;

根据每块孔板前后压力,计算出每块孔板孔径,计算方法同单板孔板。同样n 圆整为整数后,重新分配各板前后压力。

2 》 液体

A . 先计算孔板总数(n)及每块孔板前后的压力

按式(3.2-3)计算出n ,然后圆整为整数,再按每块孔板上压降相等,以整数(n)来平均分配每板前后压力:

n P P =-?12

62510. (3.2-3)

式中n 、P 1、P 2定义同前。

B . 计算每块孔板孔径,计算方法同单板孔板计算法。

3》 气-液两相流

先分别按气-液流量用各自公式计算出d L 和d v ,然后以下式求出两相流孔板孔径: d

d d L v =+22 (3.3) 式中

d ——两相流孔板孔径,m ;

d L ——液相孔板孔径,m ;

d V ——气相孔板孔径,m ;

3. 限流作用的孔板计算

按式(3.1-1)或式(3.1-2)或式(3.3)计算孔板的孔径(d 0),然后根据d 0/D 值和k 值由表

6.2查临界流率压力比(γc ),当每块孔板前后压力比P 2/P 1≤γc 时,可使流体流量限制在一定

数值,说明计算出的d 0有效,否则需改变压降或调整管道的管径,再重新计算,直到满足

要求为止。

4. 孔板厚度计算

当流体温度小于375℃时 ?P D

H ?=6

.31 当流体温度大于375℃时 σ?P D

H ?=

式中

H ——孔板厚度,毫米;

△P ——孔板压降,公斤/厘米2; D ——管子内径,毫米;

σ——允许应力,公斤/厘米2;

?——挠度系数。钢材的挠度系数按公式8-5进行计算;

m m m

m 1

lg 1225.11312.06188.0---=? (8-5)

式中 m ——锐孔面积与管子截面积之比。当已知D d

值时,可从表3-1直接查出?值。

表3-1挠度系数?

4 计算实例

1. 有一股尾气经孔板降压后去燃料气管网,气体组成如下:

1.305?10-5mPa ·s ,降压后气体绝对压力为

2.0MPa ,降压前管子内径D =38.1mm ,计算限流孔板尺寸。

按式(3.2-1)计算所需孔板数

总板数 n=-3.85lg (P 2/P 1)

=-3.85lg (2.0/10.3)

=2.74

取 n = 3

再按式(3.2-2)计算:

MPa P MPa P MPa P P P P P m m 00.245.3)3.10/0.2(45.396.5)

3.10/0.2(96.53.10)3.10/0.2()

/(3

/133/1

23/1

1 13/11

2 =======- 按式(3.1-1)计算第一块孔板:

孔径

d W C P M ZT k k P P P P k k k 02

121221143781=

???? ???-?? ????? ???-?? ?????????

??+./ 已知: P=10.3?106Pa

W=3466kg/h

M=11.0

T=330K

计算Z 和k 值

混合气体:T c =71.66K ,P c =2.16MPa

取混合气体:k=1.4

对比温度:T r =330/71.66=4.6

对比压力:P r =10.3/2.16=4.77

根据P r 、T r 查气体压缩系数图得Z=1.08

质量流速:G=3466/(3600?0.785?0.03812)=844.9kg/m 2

·s

粘度:μ=1.305?10-5mPa ·s ,D=0.0381m

R ...e ==??-D G μ003818449

130510

5 =?25106.

d C d C

02621424140253466437810310

111083301404596103596103908710=?????? ????? ????? ???-?? ???????????=?-/........../... 设C=0.60,求得d 0=12.3mm

取d 0=12.5mm ,d 0/D=12.5/38.1=0.328

由图6.1查得C=0.601≈0.60,这说明求得的d 0=12.5mm 有效。

第二块板:

对比压力P r =5.96/2.16=2.76

假定T r 不变,根据P r 、T r 查气体压缩系数图,查得Z=1.04;k=1.4

为简化计算,假定气体粘度不变,则Re=2.5?106

将有关数据代入求取d 02

的公式中得到 d C d C

02621424140243466437859610

111043301404345596345596154110=?????? ????? ????? ???-?? ???????????=?-/........../... 设C=0.61,得d 0=0.01589m ,取d 0=16mm ,d 0/D=0.42

查图6.1:Re=2.5?106

d 0/D=0.42

得C=0.61,这说明取d 0=16mm 有效。

第三块板:

对比压力P r =3.45/2.16=1.597

假定T r 不变,根据P r 、T r 查气体压缩系数图,得气体压缩系数Z=1.0;取k=1.4。

假定气体粘度不变,则Re=2.5?106

d C 0262142414346643783451011133014042034520345=?????? ????? ????? ???-?? ???????????/...........

求得d 0=2.61?10-4/C

设C=0.63,d 0=0.02035m

取d 0=20mm ,d 0/D=0.525

查图6.1:Re=2.5?106,d 0/D=0.525

得C=0.63,这说明取d 0=20mm 有效。

采用限流孔板降压计算

例。已知某脱碳溶液,流量为1150m 3/h ,采用限流孔板降压,降压前绝对压力为P 1=2.06MPa ,降压后绝对压力为P 2=0.74MPa ,管道内径为D =509mm ,溶液温度t =110℃,粘

度为0.56?10-3mPa ·s ,相对密度γ=1.24,求此限流孔板孔径:

解:?P=2.06-0.74=1.32MPa <2.5MPa

因此选用单板限流孔板。

溶液质量流速G(kg/m 2·s)为: G kg m s =???=?=??=?-11501240

360007850509

19477050919477

0561017710

2236.../R ....e

采用式(3.1-2): Q C d P C d d C

=??=???=?-128451150

12845132101248681002026023...../?γ

设C=0.595则d 0=0.12m d 0/D=0.12/0.509=0.2358

由图6.1查得C=0.595,C 值选取合适,这说明d 0=0.12m 有效(单孔、单板)。

若选用多孔孔板,取孔径为0.02m ,则总孔数为:N=(0.12)2/(0.02)2=36个。

附图和附表

1.限流孔板的流量系数

/D关系见图6.1所示。

限流孔板的流量系数(C)与Re、d

图6.1 限流孔板C-Re-d0/D关系图

2.临界流率压力比( c)与流体绝热指数(k)及孔板孔径(d0)和管道内直径(D)的关系表。

符号说明

C——孔板流量系数,由Re和d

/D值查图6.1;

C

P

——流体定压比热容,kJ/(kg·k);

C

V

——流体定容比热容,kJ/(kg·k);

D——管道内径,m;

d——单孔限流孔板的孔径,m;

两相流孔板孔径,m;

d

L

——液相孔板孔径,m;

d

V

——气相孔板孔径,m;

d

O

——多孔限流孔板的孔径,m;

孔板孔径,m;

N——多孔限流孔板的孔数,个;

n——总板数;

M——分子量;

△P——通过孔板的压降,Pa;

P

1

——孔板前压力,Pa;

多板孔板第一块板板前压力,Pa;

P

2

——孔板板后压力或临界限流压力,取其大者,Pa;

多板孔板最后一块板板后压力,Pa;

'

m

P——多板孔板中第m块板板后压力,Pa;

Q——工作状态下体积流量,m3/h;

W——流体的重量流量,kg/h;

Z——压缩系数,根据流体对比压力(P

r )对比温度(T

r

)查气体压缩系数图求取;

T——孔板前流体温度,K;

k——绝热指数,k=C

p /C

v

;

——工作状态下的相对密度,(与4℃水的密度相比);

管路限流孔板的设计方法

表1 流量系数及膨胀系数

图5膨胀系数算图(临界流动时)

[例1]一个用蒸汽的设备,水蒸汽流率为72公斤/时,新蒸汽压力为36公斤/厘米2(表),蒸汽出口压力为11.5公斤/厘米2,蒸汽管径为D N20,管子表号为G30。计算限流孔板

解:按公式1

验算:

[例2]加氢精制装置的含氢气由水洗塔出来后,经过孔板降压,去燃料气管网。含氢气的组成如下:

气体流率480公斤/时,气体出水洗塔的压力为75公斤/厘米2(绝),温度为38℃,降压后压力为5公斤/厘米2(绝),降压前含氢气管线为D c25,管子表号为G80。计算限流孔板

解:按公式1计算

计算气体的ρ:气体的分子量为

在标准状态下气体条件下的流率

换算为操作条件下的流率

式中Z——压缩系数,由气体的临界温度T c,临界压力P c求得。计算如下:

对比温度

对比压力

压缩系数

验算

气体的绝热系数如下:

[例2]加氢精制装置中精制油(汽油、柴油的混合油)由高压分离器去低压分离器,压力由75公斤/厘米2(绝)降为10公斤/厘米2

(绝)温度为38℃,流率为54.4吨/时,精制油比重d 2为0.7985,管子为D N 100,管子表号为G80计算限流孔板

附录C 限流孔板计算 限流孔板计算见《限流孔板计算表》,计算说明如下: 1 输入数据 介质相态:根据介质情况填写相应字母。 G—气体 L—气体 G/L—气体/液体 正常流量:根据物料和热量平衡数据表填写。 孔板前流体正常温度:根据物料和热量平衡数据表填写孔板前流体正常温度。 计算临界限流压力的公式选择说明:根据流体情况填写相应数字。 1—饱和蒸汽 2—过热蒸汽及多原子气体 3—空气及双原子气体 孔板流量系数:由本附录“限流孔板C-Re-d /D关系图”查取。 孔板作用:根据孔板作用填写相应数字:1-降压作用 2-限流作用 孔数:根据情况填写相应数字:1-单孔 2-多孔 板数:根据情况填写相应数字: 1-单板 2-多板 2 计算数据 孔板前压力 孔板前压力(P 1 )根据管道压力降计算结果填写。 2.2 孔板后压力 a. 气体、蒸汽:根据管道压力降计算得出的孔板后压力(P 2 )、计算的临界限流压力(Pc),取两者中的较大值。推荐的临界限流压力值计算如下: 饱和蒸汽:Pc= 过热蒸汽及多原子气体:Pc= 空气及双原子气体:Pc= b.液体:根据压力降计算结果填写。 2.3 孔板压差 孔板压差为ΔP= P 1-P 2 ,式中: ΔP—通过孔板的压降,MPa P 1 —孔板前压力,MPa(A) P 2 —孔板后压力,MPa(A)

2.4 计算孔径 a. 气体、蒸汽单板孔板 ]1)())[(1)(( 1078.43122 126120k k P P P P k k ZT M P C W d k +--????= 式中: W —流体流量,kg/h C —孔板流量系数 d 0—孔板孔径,m D —管道内径,m P 1—孔板前压力,MPa (A ) P 2—孔板后压力,MPa (A ) M —分子量 Z —压缩系数。 T —孔板前流体温度,K k —绝热指数,k=Cp/Cv Cp —流体定压热容,kJ/(kg ·K) Cv —流体定容热容,kJ/(kg ·K) b. 液体单板孔板 1000 /1045.1286 20γ??? ?= P C Q d 式中: Q —液体流量,m 3/h ΔP —通过孔板的压降,MPa γ—液体密度,kg/m 3 c.气-液两相流孔板 分别按气、液流量用各自公式计算气相和液相孔板孔径,然后按下式计算两相流孔板孔径: 2 2V L d d d += 式中: d —两相流孔板孔径,m d L —液相孔板孔径,m d V —气相孔板孔径,m

限流孔板计算表编制说明 1范围 本标准规定了限流孔板计算表的格式和填写要求,以及限流孔板的计算方法,适用于工程设计。 2引用标准 HG/T 20570.15—95 《管路的限流孔板》 3限流孔板的使用场所 限流孔板适用于以下几个方面: 3.1工艺物料需要降压且精度要求不高。 3.2在管道中阀门上、下游需要有较大压降时,为减少流体对阀门的冲蚀,当经孔板节流不会产生气相时,可在阀门上游串联孔板。 流体需要小流量且连续流通的地方,如泵的冲洗管道、热备用泵的旁路管道(低流量保护管道)、离心泵出口返回贮槽(罐)的旁路管、分析取样管等场所。 4限流孔板计算表填写 限流孔板计算表的格式见附表1,计算表应注明工程名称和装置名称。 4.1限流孔板位号 由系统专业提出并填写。 4.2PID图号 根据PID图填写。 4.3管道号 根据限流孔板所在的管道号填写。 4.4管道类别 根据限流孔板所在的管道填写。 4.5介质 根据工艺专业提供的工艺数据填写。 4.6流量 根据工艺专业提供的工艺数据填写。 4.7孔板流量系数 由系统专业根据Re和d。/D值查附图(附图1)填写。

4.8液体密度 根据工艺专业提供的工艺数据填写。 4.9分子量 根据工艺专业提供的工艺数据填写。 4.10压缩系数 由系统专业根据流体对比压力、对比温度查气体压缩系数图求取 4.11孔板前温度 根据工艺专业提供的工艺数据填写。 4.12绝热指数 根据工艺专业提供的工艺数据填写。 4.13粘度 根据工艺专业提供的工艺数据填写。 4.14板数 见5.2中说明。 4.15孔板允许压差 见5.2中说明。 4.16孔板前绝压 见5.2中说明。 4.17孔板后绝压 见5.2中说明。 4.18开孔数 见5.1中说明。 4.19计算孔径 见5.3中说明。 4.20选用孔径 由系统专业按计算的孔径圆整后填写。 5限流孔板的计算 5.1限流孔板孔数的计算 5.1.1管道公称直径小于或等于150m时,通常采用单孔孔板;大于150m时,采用多孔板。

限流孔板的计算 一、D-1101手动放空限流孔板FO-1134(气体) 1、计算孔板锐孔直径 827.2d G =式中:G —— 通过喷嘴的流量,kg/h ;本算例G =104186 kg/h K ——气体绝热系数;本算例K = 1.606 P 1—— 喷嘴前压力,MPa (a );本算例P 1= 7.3MPa (a ) ρ1 —— 喷嘴前气体密度,kg/m 3;本算例ρ = 67.71 kg/m 3 d —— 锐孔直径,mm ; 则:锐孔直径 1 111)12(827.2ρP K K G d K K -++= 71 .673.7)1606.12(606.1827.2104186 1606.11606.1??+=-+ = 48.07mm 经圆整:取锐孔直径d = 48mm(60mm) 2、计算孔板厚度 当流体温度< 375℃时,?P D H ?=6 .31 式中:H —— 孔板厚度,mm ; p ?—— 孔板前后的压力降,kg/cm 2; 本算例p ? = (7.3-0.3)× 10.197 = 71.379kg/cm 2 (62.20171kg/cm 2) D —— 管子内径,mm ;本算例D = 89-5.5×2 = 243mm(78 mm) ? —— 挠度系数。本算例d/D = 45/78 = 0.576,查表8-15为0.5436。(0.3033) 则:孔板厚度 5436.0379.716 .31243?=H = 47.90mm (5.90447mm ) 孔板厚度一般不应超过0.1D ,但此处用作降压孔板,厚度超过此值是允许的。

二、阻泡剂添加管道AW-1114上的限流孔板FO-1115(液体) 1、锐孔孔径计算 式中:q —— 流体的重量流率,kg/h ;本算例q =1000 kg/h α —— 流量系数,查《工艺管道安装手册(老)》; ε —— 膨胀系数,对于液体及不压缩流体ε = 1; d —— 锐孔直径,mm ; ρ —— 操作条件下流体密度,kg/m 3;本算例ρ = 978 kg/m 3 p ?—— 孔板前后的压力降,kg/cm 2。 本算例p ? = 0.1×10.197 = 1.0197kg/cm 2 则:锐孔直径 ?P =ραε252.1q d 本算例管子内径D = 34-4.5×2 = 25〈 50mm ,则对于液体α = 0.61,ε = 1 0197.1978161.0252.11000 ????=d = 6.44mm 2、计算孔板厚度 当流体温度< 375℃时,?P D H ?=6 .31 式中:H —— 孔板厚度,mm ; p ?—— 孔板前后的压力降,kg/cm 2; 本算例p ? = 0.1×10.197 = 1.0197kg/cm 2 D —— 管子内径,mm ;本算例D = 34-4.5×2 = 25mm ? —— 挠度系数。 本算例d/D = 6.44/25 = 0.2576,查表8-15为0.5052。 则:孔板厚度 5052.00197.16 .3125?=H = 0. 57mm

I 第一种 管路限流孔板的设置 1. 总则 目的 化工厂、石油化工厂装置管路的限流孔板设置在管道上,用于限制流体的流量或降低流体的压力。 范围 管路的限流孔板应用于以下几个方面: 限流孔板为一同心锐孔板,用于限制流体的流量或降低流体的压力。流体通过孔板就会产生压力降,通过孔板的流量则随压力降的增大而增大。但当压力降超过一定数值,即超过临界压力降时,不论出口压力如何降低,流量将维持一定的数值而不再增加。限流孔板就是根据这个原理用来限制流体的流量或降低流体的压力。 1.2.1工艺物料需要降压且精度要求不高。 1.2.2在管道中阀门上、下游需要有较大压降时,为减少流体对阀门的冲蚀,当经孔板节流不会产生气相时,可在阀门上游串联孔板。 1.2.3流体需要小流量且连续流通的地方,如泵的冲洗管道、热备用泵的旁路管道(低流量保护管道)、分析取样管等场所。 1.2.4需要降压以减少噪声或磨损的地方,如放空系统。 编制依据: 化学工程学会《工艺系统工程设计技术规定》HG/第15篇管路限流孔板设置。 *本规定除注明外,压力均为绝对压力。 2 分类及选型要点 分类 限流孔板按孔板上开孔数分为单孔板和多孔板;按板数可分为单板和多板。 选型要点 2.2.1气体、蒸汽 为了避免使用限流孔板的管路出现噎塞流,限流孔板后压力(P 2)不能小于板前压力(P 1)的55%,即P 2≥,因此当P 2<时,不能用单板,要选择多板,其板数要保证每板后压力大于板前压力的55%。 2.2.2液体 2.2.2.1当液体压降小于或等于时,选择单板孔板。 2.2.2.2当液体压降大于时,选择多板孔板,且使每块孔板的压降小于。 孔数的确定 2.3.1管道公称直径小于或等于150mm 的管路,通常采用单孔孔板;大于150mm 时,采用多孔孔板。 2.3.2多孔孔板的孔径(d o ),一般可选用12.5mm,20mm,25mm,40mm 。 在计算多孔孔板时,首先按单孔孔板求出孔径(d ),然后按式()求取选用的多孔孔板的孔数(N )。 22/o d d N () 式中 N ——多孔限流孔板的孔数,个; d ——单孔限流孔板的孔径,m ; d o ——多孔限流孔板的孔径,m ;

限流孔板计算表编制说明PS323-03 限流孔板计算表编制说明 1范围 本标准规定了限流孔板计算表的格式和填写要求,以及限流孔板的计算方法,适用于工程设计。 2引用标准 HG/T 20570.15—95 《管路的限流孔板》 3限流孔板的使用场所 限流孔板适用于以下几个方面: 3.1工艺物料需要降压且精度要求不高。 3.2在管道中阀门上、下游需要有较大压降时,为减少流体对阀门的冲蚀,当经 孔板节流不会产生气相时,可在阀门上游串联孔板。 流体需要小流量且连续流通的地方,如泵的冲洗管道、热备用泵的旁路管道(低流量保护管道)、离心泵出口返回贮槽(罐)的旁路管、分析取样管等场所。 4限流孔板计算表填写 限流孔板计算表的格式见附表1,计算表应注明工程名称和装置名称。 4.1限流孔板位号 由系统专业提出并填写。 4.2PID图号 根据PID图填写。 4.3管道号 根据限流孔板所在的管道号填写。 4.4管道类别 根据限流孔板所在的管道填写。 4.5介质 根据工艺专业提供的工艺数据填写。 4.6流量 根据工艺专业提供的工艺数据填写。 4.7孔板流量系数 —1—

限流孔板计算表编制说明PS323-03 由系统专业根据Re和d。/D值查附图(附图1)填写。 4.8液体密度 根据工艺专业提供的工艺数据填写。 4.9分子量 根据工艺专业提供的工艺数据填写。 4.10压缩系数 由系统专业根据流体对比压力、对比温度查气体压缩系数图求取 4.11孔板前温度 根据工艺专业提供的工艺数据填写。 4.12绝热指数 根据工艺专业提供的工艺数据填写。 4.13粘度 根据工艺专业提供的工艺数据填写。 4.14板数 见5.2中说明。 4.15孔板允许压差 见5.2中说明。 4.16孔板前绝压 见5.2中说明。 4.17孔板后绝压 见5.2中说明。 4.18开孔数 见5.1中说明。 4.19计算孔径 见5.3中说明。 4.20选用孔径 由系统专业按计算的孔径圆整后填写。 5限流孔板的计算 5.1限流孔板孔数的计算 5.1.1管道公称直径小于或等于150m时,通常采用单孔孔板;大于150m时,采 —2—

节流孔板的原理 管道的前后压差较大时,往往采用增加节流孔板的方式,其原理是:流体在管道中流动时,由于孔板的局部阻力,使得流体的压力降低,能量损耗,该现象在热力学上称为节流现象。该方式比采用调节阀要简单,但必须选择得当,否则,液体容易产生汽蚀现象,影响 1汽蚀现象 节流孔板的作用,就是在管道的适当地方将孔径变小,当液体经过缩口,流束会变细或收缩。流束的最小横断面出现在实际缩口的下游,称为缩流断面。在缩流断面处,流速是最大的,流速的增加伴随着缩流断面处压力的大大降低。当流束扩展进入更大的区域,速度下降,压力增加,但下游压力不会完全恢复到上游的压力,这是由于较大内部紊流和能量消耗的结果。如果缩流断面处的压力pvc降到液体对应温度下的饱和蒸汽压力pv以下,流束中就有蒸汽及溶解在水中的气体逸出,形成蒸汽与气体混合的小汽泡,压力越低,汽泡越多。如果孔板下游的压力p2仍低于液体的饱和蒸汽压力,汽泡将在下游的管道继续产生,液汽两相混合存在,这种现象就是闪蒸。如果下游压力恢复到高于液体的饱和蒸汽压力,汽泡在高压的作用下,迅速凝结而破裂,在汽泡破裂的瞬间,产生局部空穴,高压水以极高的速度流向这些原汽泡占有的空间,形成一个冲击力。由于汽泡中的气体和蒸汽来不及在瞬间全部溶解和凝结,在冲击力作用下又分成小汽泡,再被高压水压缩、凝结,如此形成多次反复,并产生一种类似于我们可以想象的砂石流过管道的噪音,此种现象称为空化(见图2)。流道材料表面在水击压力作用下,形成疲劳而遭到严重破坏。我们把汽泡的形成、发展和破裂以致材料受到破坏的全部过程称为汽蚀现象。 闪蒸和空化的主要区别在于汽泡是否破裂。存在闪蒸现象的系统管道,由于介质为汽水两相流,介质比容和流速成倍增加,冲刷表面磨损相当厉害,其表现为冲刷面有平滑抛光的外形。闪蒸也产生噪音和振动,但其声级值一般为80 dB以下,不超出规范规定的许可范围。空化则不然,汽泡破裂和高速冲击会引起严重的噪音,管道振动大,在流道表面极微小的面积上,冲击力形成的压力可高达几百甚至上千兆帕,冲击频率可达每秒几万次,在短时间内就可能引起冲刷面的严重损坏,其表现为冲刷面会产生类似于煤渣的粗糟表面。而且,由液体中逸出的氧气等活性气体,借助汽泡凝结时放出热量,也会对金属起化学腐蚀作用。 不管是闪蒸还是空化,都会对管道造成不同程度的损害,对安全运行均是不利的,因此,选择节流孔板时应避免这两种情况的发生。由于孔板下游的压力往往高于液体的饱和蒸汽压力,因此,选择节流孔板时,最主要是防止空化的产生。 2 防止流体产生汽蚀的方法 对于汽蚀,冲刷面换用高级材料不是彻底解决问题的办法,控制缩流断面处的压力pvc,保持该压力不低于液体的饱和蒸汽压力pv,才是防止汽蚀产生的一项根本措施。对于压降较大的管道,可通过多级降压,确保介质经过每一个缩流断面时压力都大于液体的饱和蒸汽 3 节流孔板压差的计算 为了计算节流孔板的压差,需引入一个新的概念——阻塞流压差Δps。当孔板两端的压差Δp增加时,流量qm也增加,当压差Δp增大到一定值时,缩口处的压力pvc下降到流体饱和蒸气压力pv以下,一部分流体汽化,管道流量不再随压差增加而增加,即形成所谓阻塞流现象。此时,孔板两端的压差称为阻塞流压差Δps。当节流孔板的实际压差Δp小于其对应的Δps时,就可避免闪蒸或汽蚀的发生。当管道两端压差较大时,可采用多级减压,但每一级节流孔板的实际压差Δp均应小于本级入口对应的Δps。

管路限流孔板的计算 限流孔板作为节流元件,由于具有结构简单、易加工、制造成本低、安装方便等优点,在满足工艺要求的前提下,使用限流孔板代替调节阀来限定流量或降低压力,将会大大地降低投资和操作维修费用。 特点 1.可以限定流量。 2.可以降低压力。 3.可同时限流降压。 流体为气体时,如果只是为了限定流量,对下游的压力没有要求,单段限流孔板即可满足要求。但如果在限定流量的同时还要限制孔板下游侧压力,单段限流孔板就满足不了这一要求,因为单段限流孔板不大可能在限定流量的同时还限制下游的压力,这时就应采用多段限流孔板来实现。 工作原理 孔板可以作为节流元件用来限定流量和降低压力。当孔板前后存在一定压差,流体流经孔板,对于一定的孔径,流经孔板的流量随着压差增大而增大。但当压差超过某一数值(称为临界压差)时,流体通过孔板缩孔处的流速达到音速,这时,无论压差如何增加,流经孔板的流量将维持在一定数值而不再增加。限流孔板就是根据这一原理来限定流体的流量和降低压力的。 规格 DN10~1000 目的:化工厂、石油化工厂装置管路的限流孔板设置在管道上,用于限制流体的流量或降低流体的压力。 使用范围:管路的限流孔板应用于以下几个方面: 限流孔板为一同心锐孔板,用于限制流体的流量或降低流体的压力。流体通过孔板就会产生压力降,通过孔板的流量则随压力降的增大而增大。但当压力降超过一定数值,即超过临界压力降时,不论出口压力如何降低,流量将维持一定的数值而不再增加。限流孔板就是根据这个原理用来限制流体的流量或降低流体的压力。 1.工艺物料需要降压且精度要求不高。 2.在管道中阀门上、下游需要有较大压降时,为减少流体对阀门的冲蚀,当经孔板节流不会产生气相时,可在阀门上游串联孔板。 3.流体需要小流量且连续流通的地方,如泵的冲洗管道、热备用泵的旁路管道(低流量保护管道)、分析取样管等场所。 4.需要降压以减少噪声或磨损的地方,如放空系统。 (《工艺系统工程设计技术规定》HG/T20570.15-1995)

限流孔板的计算 一、D-1101手动放空限流孔板FO-1134(气体) 1、计算孔板锐孔直径 827.2d G =式中:G —— 通过喷嘴的流量,kg/h ;本算例G =104186 kg/h K ——气体绝热系数;本算例K = 1.606 P 1—— 喷嘴前压力,MPa (a );本算例P 1= 7.3MPa (a ) ρ1 —— 喷嘴前气体密度,kg/m 3;本算例ρ = 67.71 kg/m 3 d —— 锐孔直径,mm ; 则:锐孔直径 1 111)12(827.2ρP K K G d K K -++= 71 .673.7)1606.12(606.1827.2104186 1606.11606.1??+=-+ = 48.07mm 经圆整:取锐孔直径d = 48mm(60mm) 2、计算孔板厚度 当流体温度< 375℃时,?P D H ?=6 .31 式中:H —— 孔板厚度,mm ; p ?—— 孔板前后的压力降,kg/cm 2; 本算例p ? = (7.3-0.3)× 10.197 = 71.379kg/cm 2 (62.20171kg/cm 2) D —— 管子内径,mm ;本算例D = 89-5.5×2 = 243mm(78 mm) ? —— 挠度系数。本算例d/D = 45/78 = 0.576,查表8-15为0.5436。(0.3033) 则:孔板厚度 5436.0379.716 .31243?=H = 47.90mm (5.90447mm )

孔板厚度一般不应超过0.1D,但此处用作降压孔板,厚度超过此值是允许的。

二、阻泡剂添加管道AW-1114上的限流孔板FO-1115(液体) 1、锐孔孔径计算 p d q ?=ραε2252.1 式中:q —— 流体的重量流率,kg/h ;本算例q =1000 kg/h α —— 流量系数,查《工艺管道安装手册(老)》; ε —— 膨胀系数,对于液体及不压缩流体ε = 1; d —— 锐孔直径,mm ; ρ —— 操作条件下流体密度,kg/m 3;本算例ρ = 978 kg/m 3 p ?—— 孔板前后的压力降,kg/cm 2。 本算例p ? = 0.1×10.197 = 1.0197kg/cm 2 则:锐孔直径 ?P =ραε252.1q d 本算例管子内径D = 34-4.5×2 = 25〈 50mm ,则对于液体α = 0.61,ε = 1 0197.1978161.0252.11000 ????=d = 6.44mm 2、计算孔板厚度 当流体温度< 375℃时,?P D H ?=6 .31 式中:H —— 孔板厚度,mm ; p ?—— 孔板前后的压力降,kg/cm 2; 本算例p ? = 0.1×10.197 = 1.0197kg/cm 2 D —— 管子内径,mm ;本算例D = 34-4.5×2 = 25mm ? —— 挠度系数。本算例d/D = 6.44/25 = 0.2576,查表8-15为0.5052。 则:孔板厚度 5052.00197.16 .3125?=H = 0. 57mm

气体限流孔板的计算 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

限流孔板的计算 一、D-1101手动放空限流孔板FO-1134(气体) 1、计算孔板锐孔直径 827.2d G =式中:G —— 通过喷嘴的流量,kg/h ;本算例G =104186 kg/h K ——气体绝热系数;本算例K = P 1—— 喷嘴前压力,MPa (a );本算例P 1= (a ) ρ1 —— 喷嘴前气体密度,kg/m 3;本算例ρ = kg/m 3 d —— 锐孔直径,mm ; 则:锐孔直径 1 111)12(827.2ρP K K G d K K -++= 71 .673.7)1606.12(606.1827.2104186 1606.11606.1??+=-+ = 经圆整:取锐孔直径d = 48mm(60mm) 2、计算孔板厚度 当流体温度< 375℃时,?P D H ?=6 .31 式中:H —— 孔板厚度,mm ; p ?—— 孔板前后的压力降,kg/cm 2; 本算例p ? = ()× = 71.379kg/cm 2 (62.20171kg/cm 2) D —— 管子内径,mm ;本算例D = ×2 = 243mm(78 mm) ? —— 挠度系数。本算例d/D = 45/78 = ,查表8-15为。()

则:孔板厚度 5436.0379.716 .31243?=H = 47.90mm (5.90447mm ) 孔板厚度一般不应超过,但此处用作降压孔板,厚度超过此值是允许的。

二、阻泡剂添加管道AW-1114上的限流孔板FO-1115(液体) 1、锐孔孔径计算 式中:q —— 流体的重量流率,kg/h ;本算例q =1000 kg/h α —— 流量系数,查《工艺管道安装手册(老)》; ε —— 膨胀系数,对于液体及不压缩流体ε = 1; d —— 锐孔直径,mm ; ρ —— 操作条件下流体密度,kg/m 3;本算例ρ = 978 kg/m 3 p ?—— 孔板前后的压力降,kg/cm 2。 本算例p ? = × = 1.0197kg/cm 2 则:锐孔直径 ?P =ραε252.1q d 本算例管子内径D = ×2 = 25〈 50mm ,则对于液体α = ,ε = 1 0197.1978161.0252.11000 ????=d = 6.44mm 2、计算孔板厚度 当流体温度< 375℃时,?P D H ?=6 .31 式中:H —— 孔板厚度,mm ; p ?—— 孔板前后的压力降,kg/cm 2; 本算例p ? = × = 1.0197kg/cm 2 D —— 管子内径,mm ;本算例D = ×2 = 25mm ? —— 挠度系数。本算例d/D = 25 = ,查表8-15为。 则:孔板厚度 5052.00197.16 .3125?=H = 0. 57mm

限流孔板的工艺计算内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)

限流孔板计算表编制说明 1范围 本标准规定了限流孔板计算表的格式和填写要求,以及限流孔板的计算方法,适用于工程设计。 2引用标准 HG/T —95 《管路的限流孔板》 3限流孔板的使用场所 限流孔板适用于以下几个方面: 3.1工艺物料需要降压且精度要求不高。 3.2在管道中阀门上、下游需要有较大压降时,为减少流体对阀门的冲蚀,当经孔板节流不会产生气相时,可在阀门上游串联孔板。 流体需要小流量且连续流通的地方,如泵的冲洗管道、热备用泵的旁路管道(低流量保护管道)、离心泵出口返回贮槽(罐)的旁路管、分析取样管等场所。 4限流孔板计算表填写 限流孔板计算表的格式见附表1,计算表应注明工程名称和装置名称。 4.1限流孔板位号 由系统专业提出并填写。 4.2PID图号 根据PID图填写。

4.3管道号 根据限流孔板所在的管道号填写。 4.4管道类别 根据限流孔板所在的管道填写。 4.5介质 根据工艺专业提供的工艺数据填写。 4.6流量 根据工艺专业提供的工艺数据填写。 4.7孔板流量系数 由系统专业根据Re和d。/D值查附图(附图1)填写。 4.8液体密度 根据工艺专业提供的工艺数据填写。 4.9分子量 根据工艺专业提供的工艺数据填写。 4.10压缩系数 由系统专业根据流体对比压力、对比温度查气体压缩系数图求取4.11孔板前温度 根据工艺专业提供的工艺数据填写。 4.12绝热指数 根据工艺专业提供的工艺数据填写。 4.13粘度 根据工艺专业提供的工艺数据填写。

I 第一种管路限流孔板的设置 1. 总则 1.1 目的 化工厂、石油化工厂装置管路的限流孔板设置在管道上,用于限制流体的流量或降低流体的压力。 1.2 范围 管路的限流孔板应用于以下几个方面: 限流孔板为一同心锐孔板,用于限制流体的流量或降低流体的压力。流体通过孔板就会产生压力降,通过孔板的流量则随压力降的增大而增大。但当压力降超过一定数值,即超过临界压力降时,不论出口压力如何降低,流量将维持一定的数值而不再增加。限流孔板就是根据这个原理用来限制流体的流量或降低流体的压力。 1.2.1工艺物料需要降压且精度要求不高。 1.2.2在管道中阀门上、下游需要有较大压降时,为减少流体对阀门的冲蚀,当经孔板节流不会产生气相时,可在阀门上游串联孔板。 1.2.3流体需要小流量且连续流通的地方,如泵的冲洗管道、热备用泵的旁路管道(低流量保护管道)、分析取样管等场所。 1.2.4需要降压以减少噪声或磨损的地方,如放空系统。 1.3 编制依据: 化学工程学会《工艺系统工程设计技术规定》HG/T20570.15-1995第15篇管路限流孔板设置。 *本规定除注明外,压力均为绝对压力。 2 分类及选型要点

2.1 分类 限流孔板按孔板上开孔数分为单孔板和多孔板;按板数可分为单板和多板。 2.2 选型要点 2.2.1气体、蒸汽 为了避免使用限流孔板的管路出现噎塞流,限流孔板后压力(P 2)不能小于板前压力(P 1)的55%,即P 2≥0.55P 1,因此当P 2<0.55P 1时,不能用单板,要选择多板,其板数要保证每板后压力大于板前压力的55%。 2.2.2液体 2.2.2.1当液体压降小于或等于2.5MPa 时,选择单板孔板。 2.2.2.2当液体压降大于2.5MPa 时,选择多板孔板,且使每块孔板的压降小于2.5MPa 。 2.3 孔数的确定 2.3.1管道公称直径小于或等于150mm 的管路,通常采用单孔孔板;大于150mm 时,采用多孔孔板。 2.3.2多孔孔板的孔径(d o ),一般可选用12.5mm,20mm,25mm,40mm 。 在计算多孔孔板时,首先按单孔孔板求出孔径(d ),然后按式(2.3)求取选用的多孔孔板的孔数(N )。 22/o d d N (2.3) 式中 N ——多孔限流孔板的孔数,个; d ——单孔限流孔板的孔径,m ; d o ——多孔限流孔板的孔径,m ; 3 计算方法

气体限流孔板的计算 Prepared on 24 November 2020

限流孔板的计算 一、D-1101手动放空限流孔板FO-1134(气体) 1、计算孔板锐孔直径 827.2d G =式中:G —— 通过喷嘴的流量,kg/h ;本算例G =104186 kg/h K ——气体绝热系数;本算例K = P 1—— 喷嘴前压力,MPa (a );本算例P 1= (a ) ρ1 —— 喷嘴前气体密度,kg/m 3;本算例ρ = kg/m 3 d —— 锐孔直径,mm ; 则:锐孔直径 1 111)12(827.2ρP K K G d K K -++= 71 .673.7)1606.12(606.1827.2104186 1606.11606.1??+=-+ = 经圆整:取锐孔直径d = 48mm(60mm) 2、计算孔板厚度 当流体温度< 375℃时,?P D H ?=6 .31 式中:H —— 孔板厚度,mm ; p ?—— 孔板前后的压力降,kg/cm 2; 本算例p ? = ()× = 71.379kg/cm 2 (62.20171kg/cm 2) D —— 管子内径,mm ;本算例D = ×2 = 243mm(78 mm) ? —— 挠度系数。本算例d/D = 45/78 = ,查表8-15为。()

则:孔板厚度 5436.0379.716 .31243?=H = 47.90mm (5.90447mm ) 孔板厚度一般不应超过,但此处用作降压孔板,厚度超过此值是允许的。

二、阻泡剂添加管道AW-1114上的限流孔板FO-1115(液体) 1、锐孔孔径计算 式中:q —— 流体的重量流率,kg/h ;本算例q =1000 kg/h α —— 流量系数,查《工艺管道安装手册(老)》; ε —— 膨胀系数,对于液体及不压缩流体ε = 1; d —— 锐孔直径,mm ; ρ —— 操作条件下流体密度,kg/m 3;本算例ρ = 978 kg/m 3 p ?—— 孔板前后的压力降,kg/cm 2。 本算例p ? = × = 1.0197kg/cm 2 则:锐孔直径 ?P =ραε252.1q d 本算例管子内径D = ×2 = 25〈 50mm ,则对于液体α = ,ε = 1 0197.1978161.0252.11000 ????=d = 6.44mm 2、计算孔板厚度 当流体温度< 375℃时,?P D H ?=6 .31 式中:H —— 孔板厚度,mm ; p ?—— 孔板前后的压力降,kg/cm 2; 本算例p ? = × = 1.0197kg/cm 2 D —— 管子内径,mm ;本算例D = ×2 = 25mm ? —— 挠度系数。本算例d/D = 25 = ,查表8-15为。 则:孔板厚度 5052.00197.16 .3125?=H = 0. 57mm

限流孔板计算表编制说明 1围 本标准规定了限流孔板计算表的格式和填写要求,以及限流孔板的计算方法,适用于工程设计。 2引用标准 HG/T 20570.15—95 《管路的限流孔板》 3限流孔板的使用场所 限流孔板适用于以下几个方面: 3.1工艺物料需要降压且精度要求不高。 3.2在管道中阀门上、下游需要有较大压降时,为减少流体对阀门的冲蚀,当经孔板节流不会产生气相时,可在阀门上游串联孔板。 流体需要小流量且连续流通的地方,如泵的冲洗管道、热备用泵的旁路管道(低流量保护管道)、离心泵出口返回贮槽(罐)的旁路管、分析取样管等场所。 4限流孔板计算表填写 限流孔板计算表的格式见附表1,计算表应注明工程名称和装置名称。 4.1限流孔板位号 由系统专业提出并填写。 4.2PID图号 根据PID图填写。 4.3管道号 根据限流孔板所在的管道号填写。 4.4管道类别 根据限流孔板所在的管道填写。 4.5介质 根据工艺专业提供的工艺数据填写。 4.6流量 根据工艺专业提供的工艺数据填写。 4.7孔板流量系数 由系统专业根据Re和d。/D值查附图(附图1)填写。

4.8液体密度 根据工艺专业提供的工艺数据填写。 4.9分子量 根据工艺专业提供的工艺数据填写。 4.10压缩系数 由系统专业根据流体对比压力、对比温度查气体压缩系数图求取 4.11孔板前温度 根据工艺专业提供的工艺数据填写。 4.12绝热指数 根据工艺专业提供的工艺数据填写。 4.13粘度 根据工艺专业提供的工艺数据填写。 4.14板数 见5.2中说明。 4.15孔板允许压差 见5.2中说明。 4.16孔板前绝压 见5.2中说明。 4.17孔板后绝压 见5.2中说明。 4.18开孔数 见5.1中说明。 4.19计算孔径 见5.3中说明。 4.20选用孔径 由系统专业按计算的孔径圆整后填写。 5限流孔板的计算 5.1限流孔板孔数的计算 5.1.1管道公称直径小于或等于150m时,通常采用单孔孔板;大于150m时,采用多孔板。

降压限流孔板的设置要求 管道的前后压差较大时,往往采用增加节流孔板的方式,其原理是:流体在管道中流动时,由于孔板的局部阻力,使得流体的压力降低,能量损耗,该现象在热力学上称为节流现象。该方式比采用调节阀要简单,但必须选择得当,否则,液体容易产生汽蚀现象,影响管道的安全运行。 1汽蚀现象 节流孔板的作用,就是在管道的适当地方将孔径变小,当液体经过缩口,流束会变细或收缩。流束的最小横断面出现在实际缩口的下游,称为缩流断面。在缩流断面处,流速是最大的,流速的增加伴随着缩流断面处压力的大大降低。当流束扩展进入更大的区域,速度下降,压力增加,但下游压力不会完全恢复到上游的压力,这是由于较大内部紊流和能量消耗的结果。如果缩流断面处的压力pvc降到液体对应温度下的饱和蒸汽压力pv以下,流束中就有蒸汽及溶解在水中的气体逸出,形成蒸汽与气体混合的小汽泡,压力越低,汽泡越多。如果孔板下游的压力p2仍低于液体的饱和蒸汽压力,汽泡将在下游的管道继续产生,液汽两相混合存在,这种现象就是闪蒸。如果下游压力恢复到高于液体的饱和蒸汽压力,汽泡在高压的作用下,迅速凝结而破裂,在汽泡破裂的瞬间,产生局部空穴,高压水以极高的速度流向这些原汽泡占有的空间,形成一个冲击力。由于汽泡中的气体和蒸汽来不及在瞬间全部溶解和凝结,在冲击力作用下又分成小汽泡,再被高压水压缩、凝结,如此形成多次反复,并产生一种类似于我们可以想象的砂石流过管道的噪音,此种现象称为空化(见图2)。流道材料表面在水击压力作用下,形成疲劳而遭到严重破坏。我们把汽泡的形成、发展和破裂以致材料受到破坏的全部过程称为汽蚀现象。 闪蒸和空化的主要区别在于汽泡是否破裂。存在闪蒸现象的系统管道,由于介质为汽水两相流,介质比容和流速成倍增加,冲刷表面磨损相当厉害,其表现为冲刷面有平滑抛光的外形。闪蒸也产生噪音和振动,但其声级值一般为80 dB以下,不超出规范规定的许可范围。空化则不然,汽泡破裂和高速冲击会引起严重的噪音,管道振动大,在流道表面极微小的面积上,冲击力形成的压力可高达几百甚至上千兆帕,冲击频率可达每秒几万次,在短时间内就可能引起冲刷面的严重损坏,其表现为冲刷面会产生类似于煤渣的粗糟表面。而且,由液体中逸出的氧气等活性气体,借助汽泡凝结时放出热量,也会对金属起化学腐蚀作用。不管是闪蒸还是空化,都会对管道造成不同程度的损害,对安全运行均是不利的,因此,选择节流孔板时应避免这两种情况的发生。由于孔板下游的压力往往高于液体的饱和蒸汽压力,因此,选择节流孔板时,最主要是防止空化的产生。 2 防止流体产生汽蚀的方法 对于汽蚀,冲刷面换用高级材料不是彻底解决问题的办法,控制缩流断面处的压力pvc,保持该压力不低于液体的饱和蒸汽压力pv,才是防止汽蚀产生的一项根本措施。对于压降较大的管道,可通过多级降压,确保介质经过每一个缩流断面时压力都大于液体的饱和蒸汽压力。 3 节流孔板压差的计算 为了计算节流孔板的压差,需引入一个新的概念——阻塞流压差Δps。当孔板两端的压差Δp增加时,流量qm也增加,当压差Δp增大到一定值时,缩口处的压力pvc下降到流体饱和蒸气压力pv以下,一部分流体汽化,管道流量不再随压差增加而增加,即形成所谓阻塞流现象。此时,孔板两端的压差称为阻塞流压差Δps。当节流孔板的实际压差Δp小于其对应的Δps时,就可避免闪蒸或汽蚀的发生。当管道两端压差较大时,可采用多级减压,但每一级节流孔板的实际压差Δp均应小于本级入口对应的Δps。 根据文献,多级节流孔板的的压降按几何级数递减,当第1级节流孔板实际压降为Δp1

节流孔板的原理及限流计算 节流孔板的原理 管道的前后压差较大时,往往采用增加节流孔板的方式,其原理是:流体在管道中流动时,由于孔板的局部阻力,使得流体的压力降低,能量损耗,该现象在热力学上称为节流现象。该方式比采用调节阀要简单,但必须选择得当,否则,液体容易产生汽蚀现象,影响管道的安全运行。 1汽蚀现象 节流孔板的作用,就是在管道的适当地方将孔径变小,当液体经过缩口,流束会变细或收缩。流束的最小横断面出现在实际缩口的下游,称为缩流断面。在缩流断面处,流速是最大的,流速的增加伴随着缩流断面处压力的大大降低。当流束扩展进入更大的区域,速度下降,压力增加,但下游压力不会完全恢复到上游的压力,这是由于较大内部紊流和能量消耗的结果。如果缩流断面处的压力pvc降到液体对应温度下的饱和蒸汽压力pv以下,流束中就有蒸汽及溶解在水中的气体逸出,形成蒸汽与气体混合的小汽泡,压力越低,汽泡越多。如果孔板下游的压力 p2仍低于液体的饱和蒸汽压力,汽泡将在下游的管道继续产生,液汽两相混合存在,这种现象就是闪蒸。如果下游压力恢复到高于液体的饱和蒸汽压力,汽泡在高压的作用下,迅速凝结而破裂,在汽泡破裂的瞬间,产生局部空穴,高压水以极高的速度流向这些原汽泡占有的空间,形成一个冲击力。由于汽泡中的气体和蒸汽来不及在瞬间全部溶解和凝结,在冲击力作用下又分成小汽泡,再被高压水压缩、凝结,如此形成多次反复,并产生一种类似于我们可以想象的砂石流过管道的噪音,此种现象称为空化(见图2)。流道材料表面在水击压力作用下,形成疲劳而遭到严重破坏。我们把汽泡的形成、发展和破裂以致材料受到破坏的全部过程称为汽蚀现象。

闪蒸和空化的主要区别在于汽泡是否破裂。存在闪蒸现象的系统管道,由于介质为汽水两相流,介质比容和流速成倍增加,冲刷表面磨损相当厉害,其表现为冲刷面有平滑抛光的外形。闪蒸也产生噪音和振动,但其声级值一般为80 dB以下,不超出规范规定的许可范围。空化则不然,汽泡破裂和高速冲击会引起严重的噪音,管道振动大,在流道表面极微小的面积上,冲击力形成的压力可高达几百甚至上千兆帕,冲击频率可达每秒几万次,在短时间内就可能引起冲刷面的严重损坏,其表现为冲刷面会产生类似于煤渣的粗糟表面。而且,由液体中逸出的氧气等活性气体,借助汽泡凝结时放出热量,也会对金属起化学腐蚀作用。 不管是闪蒸还是空化,都会对管道造成不同程度的损害,对安全运行均是不利的,因此,选择节流孔板时应避免这两种情况的发生。由于孔板下游的压力往往高于液体的饱和蒸汽压力,因此,选择节流孔板时,最主要是防止空化的产生。 2 防止流体产生汽蚀的方法 对于汽蚀,冲刷面换用高级材料不是彻底解决问题的办法,控制缩流断面处的压力pvc,保持该压力不低于液体的饱和蒸汽压力pv,才是防止汽蚀产生的一项根本措施。对于压降较大的管道,可通过多级降压,确保介质经过每一个缩流断面时压力都大于液体的饱和蒸汽压力。 3 节流孔板压差的计算 为了计算节流孔板的压差,需引入一个新的概念——阻塞流压差Δps。当孔板两端的压差Δp增加时,流量qm也增加,当压差Δp增大到一定值时,缩口处的压力pvc下降到流体饱和蒸气压力pv以下,一部分流体汽化,管道流量不再随压差增加而增加,即形成所谓阻塞流现象。此时,孔板两端的压差称为阻塞流压差Δps。当节流孔板的实际压差Δp小于其对应的Δps时,就可避免闪蒸或汽蚀的发生。当管道两端压差较大时,可采用多级减压,但每一级节流孔板的实际压差Δp均应小于本级入口对应的Δps。