*

国家自然科学基金资助项目(项目编号:50575126)

全国优秀博士学位论文作者专项资金(项目编号:200231)收稿日期:2007年7月

基于铣削均匀性的切削参数优化*

潘永智 艾 兴 赵 军 宋清华

山东大学

摘 要:分析了高速铣削加工切屑形成过程中刀具 工件的接触行为,提出了考虑轴向切削深度和径向切削深度的铣削均匀性模型。在此基础上,以恒定的金属去除率为约束条件、铣削均匀性系数为优化目标,建立了切削参数的优化模型。通过对航空铝合金进行高速铣削试验,验证了铣削均匀性理论及优化模型的合理性。结果表明,对于航空铝合金的高速铣削加工,采用大径向切深 小轴向切深有利于提高铣削均匀性,减小切削力。

关键词:高速铣削, 铣削力, 铣削均匀性, 螺旋角

Optimization of Machining Parameters Based on Milling Uniformity

Pan Yongzhi Ai Xing Zhao Jun et al

Abstract:The engagement behavior between tool workpiece during chip formation in high speed milling process was ana lyzed.A milling uniformity model was presented by terms of axial depth of cut and radial depth of cut.Based on the milling uni formity model,the opti mal model of machining parameters was built,where the constraint was the constant metal removal rate,and the opti mized target was the milling uniformity coefficient.The milling uniformity and opti mal model was validated by means of high speed milling experi ments.For high speed milling of aeronau tical aluminu m alloy 7050-T7451,i t is advantageous to i mprove milling uni formity and decrease cutti ng force by using bigger axial depth of cut and smaller radial depth of cu t.

Keywords:high speed milling , milling force, milling uni formity, helix angle

1 引言

航空铝合金以其较高的强度、断裂韧性和抗应力 腐蚀断裂等特点,被广泛应用于飞机结构件的制造中[1]

。高速铣削航空铝合金的切削速度可达2000m/min 以上,切屑形成过程中刀具承受很高的机械循环载荷和热交变载荷,容易产生粘结 扩散磨损和疲劳破损,造成刀具失效。近年来,国内外学者从切削力、刀具寿命和工件表面粗糙度等方面对切削过程做了大量研究。研究者往往采用多元回归方法建立切削力、刀具寿命或工件表面粗糙度与切削参数的指数模型;采用响应曲面法,以恒定金属去除率为约束条件,以切削参数为横纵坐标轴,在对数域内建立切削力、刀具寿命或表面粗糙度和金属去除率的响应曲线,从而找出最优的切削参数组合[2~4]。上述经验模型简单地把切削过程作为 黑箱 处理,缺乏对切削形成过程的物理解释。实质上,铣削加工中切屑形成过程是刀具的切削刃与工件的 啮合 过程,啮合程度取决于轴向和径向切削深度[5]。因此,如何通过刀具与工件的啮合程度来评价铣削力的变化规律,进而优化切削用量是高速铣削切削力研究中值得关注的问题。

2 铣削均匀性建模

2.1 刀具 工件接触分析

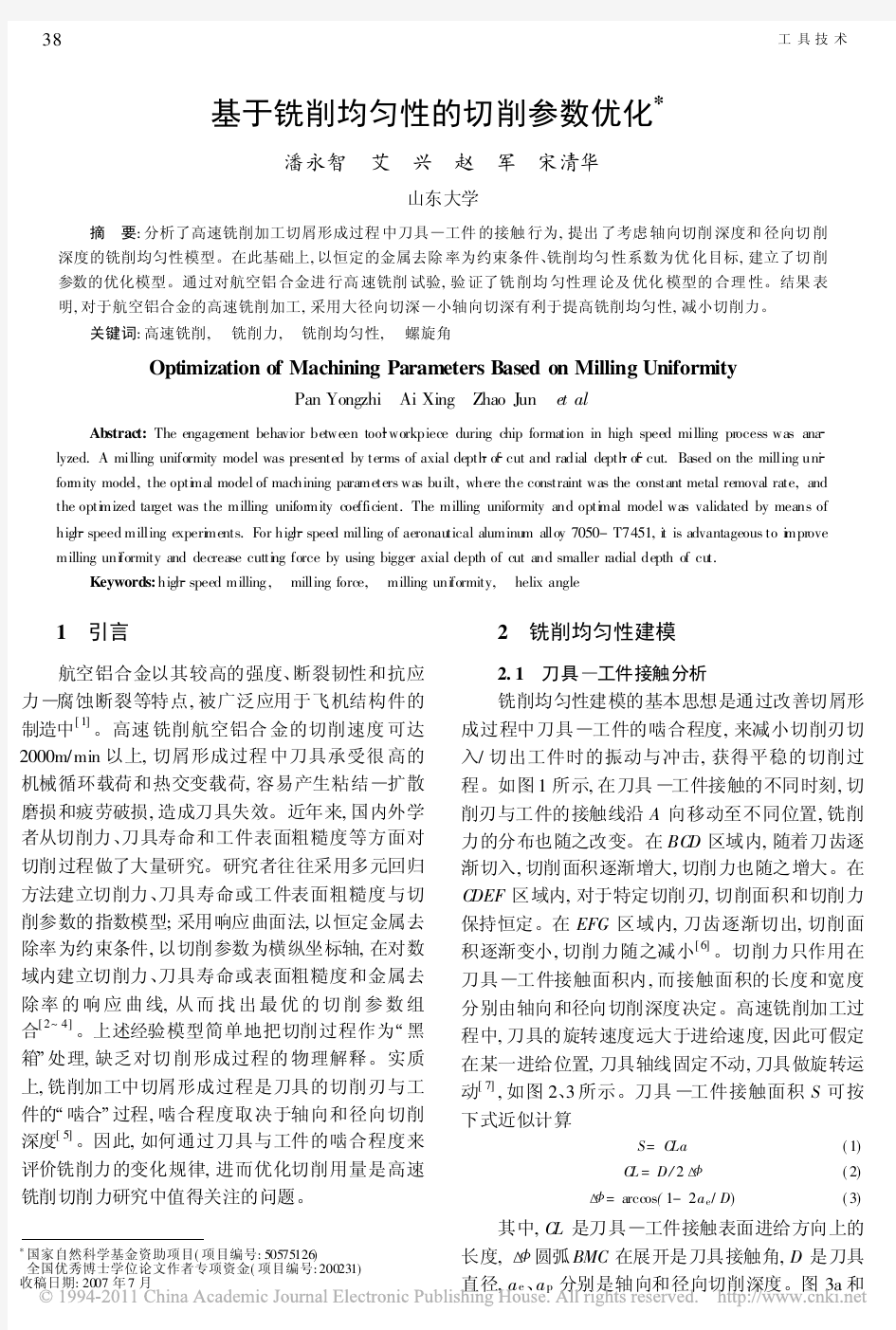

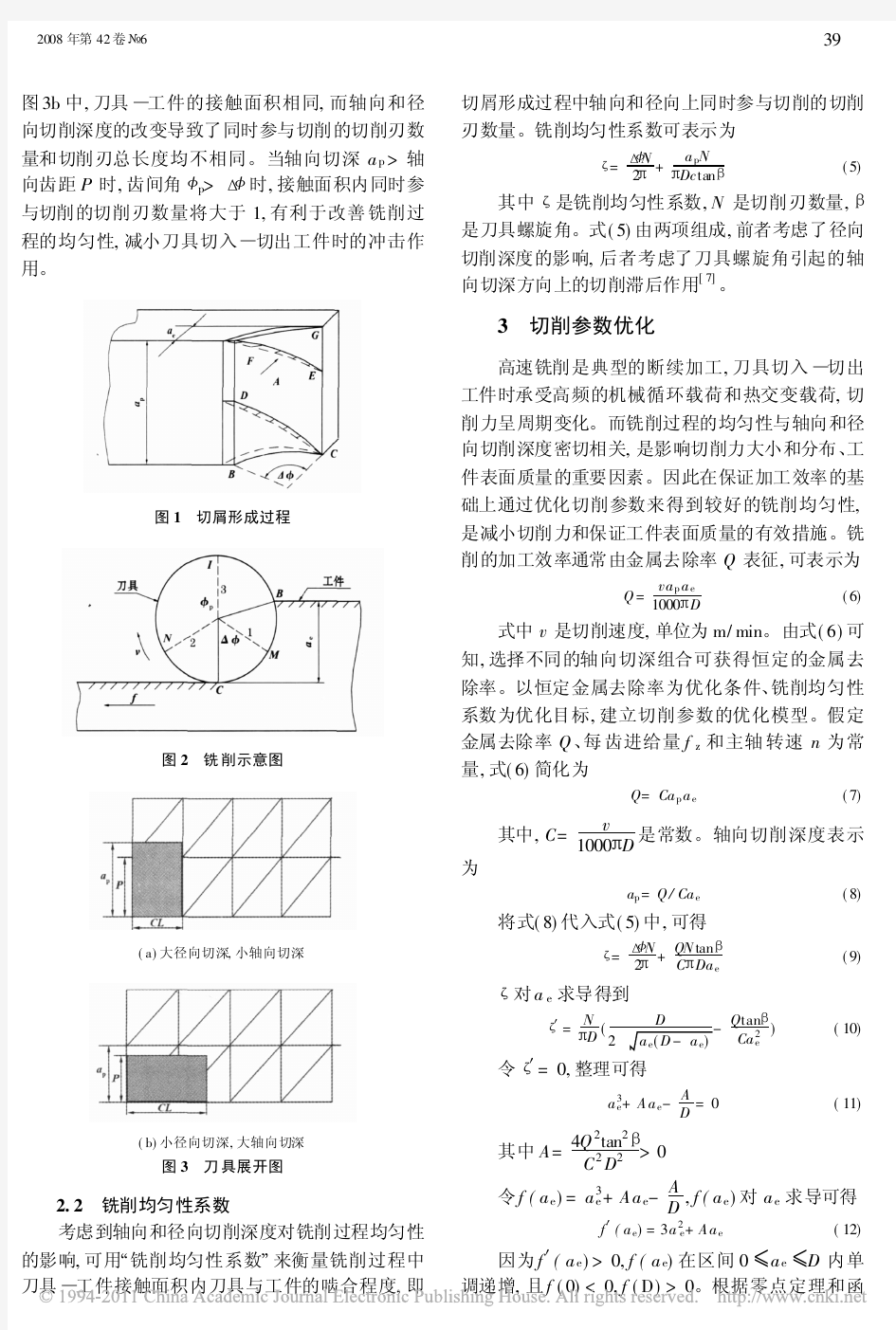

铣削均匀性建模的基本思想是通过改善切屑形成过程中刀具 工件的啮合程度,来减小切削刃切入/切出工件时的振动与冲击,获得平稳的切削过程。如图1所示,在刀具 工件接触的不同时刻,切削刃与工件的接触线沿A 向移动至不同位置,铣削力的分布也随之改变。在BC D 区域内,随着刀齿逐渐切入,切削面积逐渐增大,切削力也随之增大。在C DEF 区域内,对于特定切削刃,切削面积和切削力保持恒定。在EFG 区域内,刀齿逐渐切出,切削面积逐渐变小,切削力随之减小[6]。切削力只作用在刀具 工件接触面积内,而接触面积的长度和宽度分别由轴向和径向切削深度决定。高速铣削加工过程中,刀具的旋转速度远大于进给速度,因此可假定在某一进给位置,刀具轴线固定不动,刀具做旋转运动[7],如图2、3所示。刀具 工件接触面积S 可按下式近似计算

S =C La (1)C L =D /2 (2) =arccos (1-2a e /D )

(3)

其中,C L 是刀具 工件接触表面进给方向上的长度, 圆弧BMC 在展开是刀具接触角,D 是刀具直径,a e 、a p 分别是轴向和径向切削深度。图3a 和

38

工具技术

图3b 中,刀具 工件的接触面积相同,而轴向和径向切削深度的改变导致了同时参与切削的切削刃数量和切削刃总长度均不相同。当轴向切深a p >轴向齿距P 时,齿间角 p > 时,接触面积内同时参与切削的切削刃数量将大于1,有利于改善铣削过程的均匀性,减小刀具切入 切出工件时的冲击作

用。

图1

切屑形成过程

图2 铣

削示意图

(a)大径向切深,

小轴向切深

(b)小径向切深,大轴向切深

图3 刀具展开图

2.2 铣削均匀性系数

考虑到轴向和径向切削深度对铣削过程均匀性的影响,可用 铣削均匀性系数 来衡量铣削过程中刀具 工件接触面积内刀具与工件的啮合程度,即

切屑形成过程中轴向和径向上同时参与切削的切削刃数量。铣削均匀性系数可表示为

=

N

2 +

a p N Dc tan

(5)

其中 是铣削均匀性系数,N 是切削刃数量, 是刀具螺旋角。式(5)由两项组成,前者考虑了径向切削深度的影响,后者考虑了刀具螺旋角引起的轴

向切深方向上的切削滞后作用[7]。 3 切削参数优化

高速铣削是典型的断续加工,刀具切入 切出工件时承受高频的机械循环载荷和热交变载荷,切削力呈周期变化。而铣削过程的均匀性与轴向和径向切削深度密切相关,是影响切削力大小和分布、工件表面质量的重要因素。因此在保证加工效率的基础上通过优化切削参数来得到较好的铣削均匀性,是减小切削力和保证工件表面质量的有效措施。铣削的加工效率通常由金属去除率Q 表征,可表示为

Q =

va p a e 1000 D

(6)

式中v 是切削速度,单位为m/min 。由式(6)可知,选择不同的轴向切深组合可获得恒定的金属去除率。以恒定金属去除率为优化条件、铣削均匀性系数为优化目标,建立切削参数的优化模型。假定金属去除率Q 、每齿进给量f z 和主轴转速n 为常量,式(6)简化为

Q =Ca p a e

(7)

其中,C =v

1000 D

是常数。轴向切削深度表示

为

a p =Q /Ca e

(8)

将式(8)代入式(5)中,可得

=

N 2 +QN tan

C Da e

(9)

对a e 求导得到

=

N

D (D 2

a e (D -a e )-Q tan

Ca 2e

)(10)

令 =0,整理可得

a 3e +A a e -A D

=0(11)

其中A =4Q 2tan 2 C 2D 2>0

令f (a e )=a 3e +Aa e -A

D

,f (a e )对a e 求导可得f (a e )=3a 2e +A a e

(12)

因为f (a e )>0,f (a e )在区间0 a e D 内单调递增,且f (0)<0,f (D)>0。根据零点定理和函

39

2008年第42卷 6

数单调性原理可知,在区间0 a e D 内有且只有一点a e ,0满足f (a e )=0,即 =a 3

e +Aa e -A

D

=0。此时, = min 。铣削均匀性系数 在a e a e,0时是a e 的单调递减函数,在a e a e,0时是a e 的单调递增函数。

4 结果与分析

高速铣削试验在五轴高速加工中心DMU-70V 上进行,主轴转速为16000rpm,干切削,工件材料是7050-T7451航空铝合金。刀具采用超细晶粒硬质合金整体立铣刀,刀具直径为 20mm,齿数为3,螺旋角为30 。采用Kestler 测力仪测量不同条件下的铣削力,结果取三次测量的平均值。具体试验条件如表1所示。

表1 恒定金属去除率铣削试验条件

工况1234567

8径向切深(

a e /mm)1 1.52357.51015轴向切深(a p /mm)15

10

7.5

53

2

1.5

1

金属去除率(Q /c m 3/min)

72

图4显示了在恒定金属去除率Q =72cm 3/min 下不同齿数刀具的切削力和铣削均匀性的对比,2

齿铣刀的切削力明显高于3齿铣刀,而铣削均匀性系数低于3齿铣刀。随着径向切深的增大,2齿铣刀和3齿铣刀呈现出相似的变化趋势,即切削力先

(a)

(b)

图4 恒定金属去除率条件下径向切深与切削

合力及铣削均匀性系数的关系

升后降,铣削均匀性系数先降后升。当径向切削深度a e 为2m m 和3mm 时,切削力和铣削均匀性系数分别达到最大和最小值。由轴向和径向切深优化公

式(11),当a e,0=2.4mm 时,铣削均匀性系数 = min,试验结果和理论计算值非常接近。a e =15mm 时切削合力最小,铣削均匀性系数最高。对于铝合金高速铣削加工,金属去除率Q 较大,而a e,0取值较小,采用大径向 小轴向切深的参数组合切削更有利于铣削加工的平稳进行。 5 结语

基于铣削均匀性模型和金属去除率,以恒定的金属去除率为约束条件,铣削均匀性系数为优化目标,建立了切削参数的优化模型,优化了轴向切深和径向切深。航空铝合金的高速铣削加工的金属去除率较大,而a e,0较小,因此采用大径向切深 小轴向切深的切削参数组合有利于提高铣削过程的均匀性,减小刀具切入 切出工件时的切削力和冲击。

参考文献

1 Lazoglu Ismail.Sculpture surface machining:a generalized

model of ball end milling force sys tem.International Journal of Machine Tools &Manufacture,2003(43):453~4622 Toh C K.Static and dynamic cutting force analysis when hi gh

speed rough milling hardened steel.Materials and Design,2004(25):41~50

3 Gradi ek Janez,Kalveram Martin,Weinert Klaus.Mechanistic

identification of specific force coefficien ts for a general end mill.International Journal of M achine Tools &Manufacture,2004(44):401~414

4 王立涛,柯映林,黄志刚.航空铝合金7050-T7451铣削

力模型的试验研究.中国机械工程,2003(19):1684~1686

5 Lai Wenhsiang,Greenway Bryan,Faddis Terry.Flute engage

men t in peripheral milling.Journal of Materials Processin g Technology,2001(117):1~8

6 武 凯,何 宁,姜澄宇等.立铣空间模型分析研究.南

京航空航天大学学报,2002,34(6):553~556

7 Budak E,Al tintas Y.Modeling and avoidance of static form er

rors in peripheral milling of plates.International Journal of Ma chine Tools and Manufacture,199535(3):459~4768 关廷栋,王炽鸿.金属切削原理.上海:上海中外书局,

1955

第一作者:潘永智,山东大学机械工程学院,250061济南市

40

工具技术

华为LTE 重要指标参数优化方案 优化无线接通率 1、下行调度开关&频选开关 此开关控制是否启动频选调度功能,该开关为开可以让用户在其信道质量好的频带上传输数据。该参数仅适用于FDD及TDD。MOD CELLALGOSWITCH:LOCALCELLID=1,DLSCHSWITCH=Freq SelSwitch-1; 2、下行功控算法开关&信令功率提升开关 用于控制信令功率提升优化的开启和关闭。该开关打开时,对于入网期间的信令、发生下行重传调度时抬升其PDSCH的发射功率。该参数仅适用于TDD。 MOD CELLALGOSWITCH:LOCALCELLID=1,DLPCALGOSWITCH= SigPowerIncreaseSwitch-1; 3、下行调度开关&子帧调度差异化开关

该开关用于控制配比2下子帧3和8是否基于上行调度用户数提升的策略进行调度。当开关为开时,配比2下子帧3和8采取基于上行调度用户数提升的策略进行调度;当开关为关时,配比2下子帧3和8调度策略同其他下行子帧。该参数仅适用于TDD。MOD CELLALGOSWITCH:LOCALCELLID=1,DLSCHSWITCH=Subf rameSchDiffSwitch-1; 4、下行调度开关&用户信令MCS增强开关 该开关用户控制用户信令MCS优化算法的开启和关闭。当该开关为开时,用户信令MCS优化算法生效,对于FDD,用户信令MCS 与数据相同,对于TDD,用户信令MCS参考数据降阶;当该优化开关为关时,用户信令采用固定低阶MCS。该参数仅适用于FDD 及TDD。 MOD CELLALGOSWITCH:LOCALCELLID=1,DLSCHSWITCH=UeSi gMcsEnhanceSwitch-1; 5、下行调度开关&SIB1干扰随机化开关

附录3:切削加工常用计算公式 1. 切削速度Vc (m/min) 1000n D Vc ?π?= 主轴转速n (r/min) D 1000 Vc n ?π?= 金属切除率Q (cm 3/min) Q = V c ×a p ×f 净功率P (KW) 3p 1060Kc f a Vc P ????= 每次纵走刀时间t (min) n f l t w ?= 以上公式中符号说明 D — 工件直径 (mm) ap — 背吃刀量(切削深度) (mm) f — 每转进给量 (mm/r ) lw — 工件长度 (mm)

铣削速度Vc (m/min) 1000n D Vc ?π?= 主轴转速n (r/min) D 1000 Vc n ?π?= 每齿进给量fz (mm) z n Vf fz ?= 工作台进给速度Vf (mm/min) z n fz Vf ??= 金属去除率Q (cm 3/min) 1000Vf ae ap Q ??= 净功率P (KW) 61060Kc Vf ae ap P ????= 扭矩M (Nm) n 10 30P M 3 ?π??= 以上公式中符号说明 D — 实际切削深度处的铣刀直径 (mm ) Z — 铣刀齿数 a p — 轴向切深 (mm) a e — 径向切深 (mm)

切削速度Vc (m/min) 1000n d Vc ?π?= 主轴转速n (r/min) d 1000 Vc n ?π?= 每转进给量f (mm/r) n Vf f = 进给速度Vf (mm/min) n f Vf ?= 金属切除率Q (cm 3/min) 4Vc f d Q ??= 净功率P (KW) 310240kc d Vc f P ????= 扭矩M (Nm) n 10 30P M 3?π??= 以上公式中符号说明: d — 钻头直径 (mm) kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切 削力。 (N/mm 2) mc — 为切削厚度指数,表示切削厚度对切削力的影响程度,mc 值越 大表示切削厚度的变化对切削力的影响越大,反之,则越小 γo — 前角 (度)

切削参数优化模型的建立 1.1 优化变量确定 在数控切削加工中,切削速度c v 、进给量f 和切削深度sp a 称为切削用量三 要素[11]。这三要素是主要的优化变量,但由于切削深度对刀具耐磨度的影响较切削速度和进给量要小,而且在车削加工时,切削深度可根据工件余量和具体的加工要求来确定,本文视为已知量,不进行优化。因此,优化变量主要为切削速度v c 和进给量f 。 1.2 优化目标函数 本文主要从高效(加工时间短)、低碳(碳排放少)两大方面对加工过程进行优化,优化目标为时间和碳排放。 1.2.1 切削加工过程时间函数 一个工序加工过程的加工工时包括切削时间、换刀时间、工序辅助时间。最短加工工时的切削用量可实现最高的生产效率(高效)。加工过程时间函数的数学模型可表示为[13] ot t T m t ct t m t P T +?+= (1) sp V sp V m fa d L nfa L c 01000v t π?=?= (2) 泰勒广义刀具的耐用度计算公式为[14] z sp T a C T y c x f v = (3) 式中,m t 是工序切削时间,ct t 是换刀一次所用时间,ot t 是除换刀外其他辅助时间,T 是刀具寿命,W L 是加工长度,Δ是加工余量,n 是主轴转速,0d 是工件直径,c v 是切削速度,f 是进给量,sp a 是切削深度,T C 是与切削条件有关的常数,x,y,z 是刀具寿命系数,则加工过程时间函数为 ot T z sp y x c w ct sp c w P t C a f v L d t fa v L T +?+?=---10001000d 11100ππ (4) 1.2.2 切削加工过程碳排放函数 切削加工过程的碳排放主要包括加工过程消耗原材料引起的碳排放m C 、消耗电能引起的碳排放e C 、加工过程中所用辅助物料(如刀具使用产生的碳排放t C 和切削液使用产生的碳排放C C )以及由加工过程产生切屑的后期处理引起的碳排放S C ,如图1所示,

* 国家自然科学基金资助项目(项目编号:50575126) 全国优秀博士学位论文作者专项资金(项目编号:200231)收稿日期:2007年7月 基于铣削均匀性的切削参数优化* 潘永智 艾 兴 赵 军 宋清华 山东大学 摘 要:分析了高速铣削加工切屑形成过程中刀具 工件的接触行为,提出了考虑轴向切削深度和径向切削深度的铣削均匀性模型。在此基础上,以恒定的金属去除率为约束条件、铣削均匀性系数为优化目标,建立了切削参数的优化模型。通过对航空铝合金进行高速铣削试验,验证了铣削均匀性理论及优化模型的合理性。结果表明,对于航空铝合金的高速铣削加工,采用大径向切深 小轴向切深有利于提高铣削均匀性,减小切削力。 关键词:高速铣削, 铣削力, 铣削均匀性, 螺旋角 Optimization of Machining Parameters Based on Milling Uniformity Pan Yongzhi Ai Xing Zhao Jun et al Abstract:The engagement behavior between tool workpiece during chip formation in high speed milling process was ana lyzed.A milling uniformity model was presented by terms of axial depth of cut and radial depth of cut.Based on the milling uni formity model,the opti mal model of machining parameters was built,where the constraint was the constant metal removal rate,and the opti mized target was the milling uniformity coefficient.The milling uniformity and opti mal model was validated by means of high speed milling experi ments.For high speed milling of aeronau tical aluminu m alloy 7050-T7451,i t is advantageous to i mprove milling uni formity and decrease cutti ng force by using bigger axial depth of cut and smaller radial depth of cu t. Keywords:high speed milling , milling force, milling uni formity, helix angle 1 引言 航空铝合金以其较高的强度、断裂韧性和抗应力 腐蚀断裂等特点,被广泛应用于飞机结构件的制造中[1] 。高速铣削航空铝合金的切削速度可达2000m/min 以上,切屑形成过程中刀具承受很高的机械循环载荷和热交变载荷,容易产生粘结 扩散磨损和疲劳破损,造成刀具失效。近年来,国内外学者从切削力、刀具寿命和工件表面粗糙度等方面对切削过程做了大量研究。研究者往往采用多元回归方法建立切削力、刀具寿命或工件表面粗糙度与切削参数的指数模型;采用响应曲面法,以恒定金属去除率为约束条件,以切削参数为横纵坐标轴,在对数域内建立切削力、刀具寿命或表面粗糙度和金属去除率的响应曲线,从而找出最优的切削参数组合[2~4]。上述经验模型简单地把切削过程作为 黑箱 处理,缺乏对切削形成过程的物理解释。实质上,铣削加工中切屑形成过程是刀具的切削刃与工件的 啮合 过程,啮合程度取决于轴向和径向切削深度[5]。因此,如何通过刀具与工件的啮合程度来评价铣削力的变化规律,进而优化切削用量是高速铣削切削力研究中值得关注的问题。 2 铣削均匀性建模 2.1 刀具 工件接触分析 铣削均匀性建模的基本思想是通过改善切屑形成过程中刀具 工件的啮合程度,来减小切削刃切入/切出工件时的振动与冲击,获得平稳的切削过程。如图1所示,在刀具 工件接触的不同时刻,切削刃与工件的接触线沿A 向移动至不同位置,铣削力的分布也随之改变。在BC D 区域内,随着刀齿逐渐切入,切削面积逐渐增大,切削力也随之增大。在C DEF 区域内,对于特定切削刃,切削面积和切削力保持恒定。在EFG 区域内,刀齿逐渐切出,切削面积逐渐变小,切削力随之减小[6]。切削力只作用在刀具 工件接触面积内,而接触面积的长度和宽度分别由轴向和径向切削深度决定。高速铣削加工过程中,刀具的旋转速度远大于进给速度,因此可假定在某一进给位置,刀具轴线固定不动,刀具做旋转运动[7],如图2、3所示。刀具 工件接触面积S 可按下式近似计算 S =C La (1)C L =D /2 (2) =arccos (1-2a e /D ) (3) 其中,C L 是刀具 工件接触表面进给方向上的长度, 圆弧BMC 在展开是刀具接触角,D 是刀具直径,a e 、a p 分别是轴向和径向切削深度。图3a 和 38 工具技术

一切削力的来源,切削合力及其分解,切削功率 研究切削力,对进一步弄清切削机理,对计算功率消耗,对刀具、机床、夹具的设计,对制定合理的切削用量,优化刀具几何参数等,都具有非常重要的意义。金属切削时,刀具切入工件,使被加工材料发生变形并成为切屑所需的力,称为切削力。切削力来源于三个方面: 克服被加工材料对弹性变形的抗力; 克服被加工材料对塑性变形的抗力; 克服切屑对前刀面的摩擦力和刀具后刀面对过渡表面与已加工表面之间的摩擦力。 切削力的来源 上述各力的总和形成作用在刀具上的合力Fr(国标为F)。为了实际应用,Fr可分解为相互垂直的Fx(国标为Ff)、Fy(国标为Fp)和Fz(国标为Fc)三个分力。在车削时: Fz——切削力或切向力。它切于过渡表面并与基面垂直。Fz是计算车刀强度,设计机床零件,确定机床功率所必需的。 Fx——进给力、轴向力或走刀力。它是处于基面内并与工件轴线平行与走刀方向相反的力。Fx是设计走刀机构,计算车刀进给功率所必需的。 Fy——切深抗力、或背向力、径向力、吃刀力。它是处于基面内并与工件轴线垂直的力。Fy用来确定与工件加工精度有关的工件挠度,计算机床零件和车刀强度。它与工件在切削过程中产生的振动有关。 切削力的合力和分力 消耗在切削过程中的功率称为切削功率Pm(国标为Po)。切削功率为力Fz和Fx 所消耗的功率之和,因Fy方向没有位移,所以不消耗功率。于是 Pm=(FzV+Fxnwf/1000)×10-3 其中:Pm—切削功率(KW); Fz—切削力(N); V—切削速度(m/s); Fx—进给力(N); nw—工件转速(r/s); f—进给量(mm/s)。

遗传算法在交叉口配时优化中的应用 摘要:介绍r模糊控制、人匸神经网络、遗传算法、蚁群算法、粒子群算法、女智能体等智能控制方法,详细分析了遗传算法的在交通控制领域的实际应用案例,更深入了解和学握了交通智能算法的应用。 关键词:优化:相位;配时参数:遗传算法 1引言 随着社会经济的发展,交通量急剧增长,交通拥堵加剧,交通事故频发,特别是在一些大城市,交通问题已成为制约城市经济发展的瓶颈⑴。为此,人们提岀建立智能交通系统(ITS)。作为ITS的重要组成部分,交通管理系统(ATMS〉在改善交通流秩序、提高交通安全性等方面发挥积极的作用。英中,交通信号优化控制是保证城市交通安全、有序、畅通、快速、高效运行的重要途径。当前,随着交通控制智能化的不断提高,智能控制方法在交通信号控制的重要性日益凸显。按照控制原理的不同,传统的交通信号控制分为宦时控制和感应控制。左时控制按事先设左的配时方案运行,英配时的依据是交通量历史数据°感应控制是某相位绿时根据车流量的变化而改变的一种控制方式,其中车流量可由安装在平面交叉口进口道上的车辆检测器测量。这两种控制方法存在共同的局限性:以数学模型为基础。由于城市交通系统中被控对象过程的非线性、较大的随机「?扰、过程机理错综复杂以及现场车辆检测的误差,建立精确的数学模型非常困难,这就适成了算法本身就有一定的缺陷。即使经过多次简化己建立的数学模型,它的求解还须简化计算才能完成。所以传统的交通控制方法并不能有效地解决目前复杂的交通问题。针对传统交通控制的固有缺陷和局限性,许多学者将模糊控制、神经网络、遗传算法、蚁群算法、多智能体技术等人工智能基础研究方法同常规交通控制方法结合应用。 2交通优化智能算法 2.1模糊逻辑 模糊逻辑是一种处理不确左性、非线性等问题的有力工具,与人类思维的某些特征相一致,故嵌入到推理技术中具有良好效果。模糊逻借不需要获取模型中的复杂关系,不需要建立精确的数学模型,是一种基于规则的智能控制方式,特别适用于具有较大随机性的城市交通控制系统。 2.2人工神经网络 人工神经网络是模拟生物的神经结构以及其处理信息的方式来进行计算的一种算法。它具有自适应、自组织和自学习能力,在认知处理、模式识别方而有很强的优势,最显著特点是具有学习功能。人工神经网络适用于非线性时变性系统的模拟与在线控制,交通控制系统正是一个非线性、时变系统。 2.3遗传算法 遗传算法是运用仿生原理实现在解空间的快速搜索,广泛应用于解决大规模组合优化问题。它是一种比较先进的参数寻优算法,对于不易建立数学模型的场合实实用价值较为突出,是以同样适用于交通工程。1997年,Kiseok和Michael等应用遗传算法对交通网络内的交叉口信号相位进行设计⑴,在交叉口形成的冲突点,结果显示该方法给出的相位方案要优于TRANSYT给岀的方案。同年,Memon等人给出了利用遗传算法进行信号配时方案设汁的研究结果。陈小锋,史忠科针对典型的多车道双向交叉路口的交通流分布, 建立四相位控制的动态交通控制模型,采用遗传算法同时对信号周期时长和相位绿灯持续时间进行优化⑶。承向军等对到达车辆数目进行模糊分类,将不同数量车辆的信号控制决策方案以规则集形式存储在知识库中,利用改进的遗传算法对交叉口信号模糊控制器的模糊规则进行优化,建立了新的优化算法【旬。顾榕等

数控铳削加工工艺参数优化方法综述 □杨扬I□蔡旺2 1.华中农业大学工学院农业部长江中下游农业装备重点、实验室武汉430070 2.华中科技大学机械科学与工程学院武汉430074 摘要:介绍了铳削力、铳削用量等数控铳削加工工艺参数,分析了材料去除率、表面粗糙度、能耗、铳刀颤振等工艺指标,并给出了数控號削加工工艺参数的优化目标、优化方法、现有试验研究,以及近似模型。所做研究可以为数控铳削加工工艺参数的选择和优化提供理论参考。 关键词:铳削工艺参数优化综述 中图分类号:TH162文献标志码:A文章编号:1000-4998(2019)01-0057-08 Abstract:The process parameters for CNC milling such as milling force and milling amount were introduced.The technical indexes such as material removal rate,surface roughness,energy consumption and mill flutter were analyzed.The optimization targets&optimization methods of process parameters for CNC milling,existing experimental studies,and approximate models were given.The research can provide a theoretical reference for the selection and optimizatio Key Words:Milling Processing Parameter 1概论 2015年5月,我国政府将先进制造技术列为我国制造业未来十年的重点发展方向之一⑴。数控加工作为一种重要的先进制造技术手段,对我国制造企业提高产品生产质量、缩短生产周期、降低生产成本至关重要。我国数控机床保有量与西方制造强国的差距已经大大缩小,但利用效率却不高,往往导致数控机床无法充分发挥自身性能,难以达到理想的加工精度和效率,造成加工资源的浪费和成本的增加。要使我国由制造大国迈向制造强国,不断提升数控机床的利用效率是重中之重。 工艺参数优化是提升数控机床利用效率的一个重要方面,工艺参数的选取直接影响机床的加工能耗、刀具寿命、加工质量、加工成本和加工效率等性能指标。若选取不当,甚至会损坏机床、刀具和工件,造成不必要的资源浪费,同时也会大幅增加制造成本。生产实践表明,采用合理科学的加工工艺参数组合,能够充分发挥加工设备和加工刀具的性能。特别是对于数控机床而言,高度自动化的加工设备可使加工时间大大缩短,因而在有效的加工时间内充分利用合理或优化的加工工艺参数,对提高整个加工系统的经济效益尤为重要。此外,通过对数控加工系统中的加工信息进行预测与*国家自然科学基金资助项目(编号:51705182) 收稿日期:2018年6月 曲馬机械制造总第653期of processing parameters for CNC milling. Optimization Overview 优化,为实际数控加工过程的智能化创造了有利条件,也是研究和把握数控加工过程的重要手段。因此,对数控加工工艺参数进行优化,具有很重要的现实意义。数控加工的不断变革和创新,在提高制造水平的同时,也提高了国民经济的效益。 数控铳削加工是数控加工中的一种重要方式。铳削加工作为先进制造的重要基础技术,具有高精度、高效率、低成本等诸多优势,广泛应用于汽车、轮船、航空航天及模具等行业。数控铳床是在普通铳床的基础上发展起来的,两者的加工工艺基本相同。工艺分析是对零件进行数控加工的前期准备,如果工艺分析不周全、工艺处理不合理,会导致在数控加工时出现错误,严重的会出现废品。因此,保证和提高零件加工质量和生产效率的关键是正确、合理地对零件加工进行工艺分析。 此外,认真仔细分析零件图,确定工件在机床上的装夹方式,正确选择数控铳削机床,确定数控加工刀具的材料和类型,正确选择工艺参数等,是工艺分析的重要内容。在加工过程中合理选择铳削用量,对于提高数控铳床的生产效率也具有重要意义。 笔者主要介绍常用的数控铳削加工工艺参数、工艺指标,以及国内外数控铳削加工的主要工艺参数优化方法和过程。优化方法包括人工神经网络、响应面法、田口法、灰色关联分析法、方差分析、遗传算法等O 工艺参数的优化是数控铳削加工工艺研究的主要方向之一,通过对工艺参数优化方法进行研究,可以了解各 2019,57(1)回

常用切削速度計算公式 一、三角函數計算 1.tanθ=b/a θ=tan-1b/a 2.Sinθ=b/c Cos=a/c 二、切削刃上选定点相对于工件的主运动的瞬时速度。 2.1 铣床切削速度的計算 Vc=(π*D*S)/1000 Vc:線速度(m/min) π:圓周率(3.14159) D:刀具直徑(mm) 例題. 使用Φ25的銑刀Vc為(m/min)25 求S=?rpm Vc=πds/1000 25=π*25*S/1000 S=1000*25/ π*25 S=320rpm 2.2 车床切削速度的計算计算公式如下 v c=( π d w n )/1000 (1-1) 式中 v c ——切削速度 (m/s) ; dw ——工件待加工表面直径( mm ); n ——工件转速( r/s )。 S:轉速(rpm) 三、進給量(F值)的計算 F=S*Z*Fz F:進給量(mm/min) S:轉速(rpm) Z:刃數 Fz:(實際每刃進給) 例題.一標準2刃立銑刀以2000rpm)速度切削工件,求進給量(F 值)為多少?(Fz=0.25mm) F=S*Z*Fz F=2000*2*0.25 F=1000(mm/min) 四、殘料高的計算 Scallop=(ae*ae)/8R Scallop:殘料高(mm) ae:XY pitch(mm) R刀具半徑(mm) 例題. Φ20R10精修2枚刃,預殘料高0.002mm,求Pitch為多 少?mm Scallop=ae2/8R 0.002=ae2/8*10 ae=0.4mm 五、逃料孔的計算 Φ=√2R2 X、Y=D/4 Φ:逃料孔直徑(mm) R刀具半徑(mm) D:刀具直徑(mm) 例題. 已知一模穴須逃角加工(如圖), 所用銑刀為ψ10;請問逃角孔最小 為多少?圓心座標多少? Φ=√2R2 Φ=√2*52 Φ=7.1(mm) X、Y=D/4 X、Y=10/4

华为L T E-重要指标参 数优化方案 -CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

华为LTE 重要指标参数优化方案 优化无线接通率 1、下行调度开关&频选开关 此开关控制是否启动频选调度功能,该开关为开可以让用户在其信道质量好的频带上传输数据。该参数仅适用于FDD及TDD。 MOD CELLALGOSWITCH:LOCALCELLID=1,DLSCHSWITCH=FreqSelSwitch-1; 2、下行功控算法开关&信令功率提升开关 用于控制信令功率提升优化的开启和关闭。该开关打开时,对于入网期间的信令、发生下行重传调度时抬升其PDSCH的发射功率。该参数仅适用于TDD。 MOD CELLALGOSWITCH:LOCALCELLID=1,DLPCALGOSWITCH=SigPowerIncre aseSwitch-1; 3、下行调度开关&子帧调度差异化开关

该开关用于控制配比2下子帧3和8是否基于上行调度用户数提升的策略进行调度。当开关为开时,配比2下子帧3和8采取基于上行调度用户数提升的策略进行调度;当开关为关时,配比2下子帧3和8调度策略同其他下行子帧。该参数仅适用于TDD。 MOD CELLALGOSWITCH:LOCALCELLID=1,DLSCHSWITCH=SubframeSchDiffS witch-1; 4、下行调度开关&用户信令MCS增强开关 该开关用户控制用户信令MCS优化算法的开启和关闭。当该开关为开时,用户信令MCS优化算法生效,对于FDD,用户信令MCS与数据相同,对于TDD,用户信令MCS参考数据降阶;当该优化开关为关时,用户信令采用固定低阶MCS。该参数仅适用于FDD及TDD。MOD CELLALGOSWITCH:LOCALCELLID=1,DLSCHSWITCH=UeSigMcsEnhanceS witch-1; 5、下行调度开关&SIB1干扰随机化开关 该开关用于控制SIB1干扰随机化的开启和关闭。当该开关为开时,SIB1可以使用干扰随机化的资源分配。该参数仅适用于TDD。

您要打印的文件是:切削力计算的经验公式打印本文 切削力计算的经验公式 作者:佚名转贴自:本站原创

度压缩比有所下降,但切削力总趋势还是增大的。强度、硬度相近的材料,塑性大,则与刀面的摩擦系数μ也较大,故切削力增大。灰铸铁及其它脆性材料,切削时一般形成崩碎切屑,切屑与前刀面的接触长度短,摩擦小,故切削力较小。材料的高温强度高,切削力增大。 ⑵切削用量的影响 ①背吃刀量和进给量的影响背吃刀量ap或进给量f加大,均使切削力增大,但两者的影响程度不同。加大ap 时,切削厚度压缩比不变,切削力成正比例增大;加大f加大时,有所下降,故切削力不成正比例增大。在车削力的经验公式中,加工各种材料的ap指数xFc≈1,而f的指数yFc=0.75~0.9,即当ap加大一倍时,Fc也增大一倍;而f加大一倍时,Fc只增大68%~86%。因此,切削加工中,如从切削力和切削功率角度考虑,加大进给量比加大背吃刀量有利。 ②切削速度的影响在图3-15的实验条件下加工塑性金属,切削速度vc>27m/min 时,积屑瘤消失,切削力一般随切削速度的增大而减小。这主要是因为随着vc的增大,切削温度升高,μ下降,从而使ξ减小。在vc<27m/min时,切削力是受积屑瘤影响而变化的。约在vc=5m/min时已出现积屑瘤,随切削速度的提高,积屑瘤逐渐增大,刀具的实际前角加大,故切削力逐渐减小;约在vc=17m/min处,积屑瘤最大,切削力最小;当切削速度超过vc=17m/min,一直到vc=27m/min时,由于积屑瘤减小,使切削力逐步增大。 图3-15 切削速度对切削力的影响 切削脆性金属(灰铸铁、铅黄铜等)时,因金属的塑性变形很小,切屑与前刀面的摩擦也很小,所以切削速度对切削力没有显著的影响。 ⑶刀具几何参数的影响 ①前角的影响前角γo加大,被切削金属的变形减小,切削厚度压缩比值减小,刀具与切屑间的摩擦力和正应力也相应下降。因此,切削力减小。但前角增大对塑性大的材料(如铝合金、紫铜等)影响显著,即材料的塑性变形、加工硬化程度明显减小,切削力降低较多;而加工脆性材料(灰铸铁、脆铜等),因切削时塑性变形很小,故前角变化对切削力影响不大。 ②负倒棱的影响前刀面上的负倒棱(如图3-16a),可以提高刃区的强度,

培训课程 2 工艺参数的优化

受训者手册 德马格注塑机工艺参数优化的步骤指导

成型周期分析 采用下面表格估计注塑过程中的每一阶段对周期的影响. 然后去机床看正在运行的模具, 写下实际的时间并计算出百分比. 哪一阶段在整个周期中占最多的时间? 那里可以是最有效的缩短成型周期?

模具 1

模具 2

工艺参数优化 目标: ?一步步改进工艺过程稳定性. ?评估各个参数的更改对工艺过程稳定性的影响 ?to demonstrate the cumulative improvemnt in the process and product consistency 方法: At each stage, after the process has been given sufficient time to stabilise, a run of sixteen consecutive mouldings is to be made. These mouldings will be assessed for consistency by weight (a dimension, a physical property or some other attribute could equally well be used, weight is simply the most widely applicable). 稳定性通过计算重量的标准偏差来衡量. 同时打印出机床IBED上的过程统计数据. 1. 找出转压点 2. 找出浇口冷却时间 3. 优化注射速度 4. 采用正确的螺杆转速 5. 优化多级预塑曲线 6. 优化松推 7. 优化多级保压曲线 8. 优化锁模力 9. 设定注射压力限定

质量+效率+成本控制=效益怎么计算各中加工中心刀具的切削速度浏览次数:202次悬赏分:10 | 解决时间:2011-3-3 10:15 | 提问者:zhaoqizhi521 问题补充: 例如:(16,20,25,32,50,63,80,125)平面铣刀,(1~20)涂层合金立铣刀,(1~30)钨钢钻,(6~80)镗刀((求切削速度切削用量))不是公式,公式我知道,就是刀具的切削用量,切削速度!! 最佳答案 S=Vc*1000/*D F=S*fz*z 刀具线速度(刀具商提供)乘以1000再除去再除掉刀具直径就等于主轴转数; 主轴转数乘以每齿进刀量(刀具不同进刀量不同)再乘以刀具总齿数就等于进给速度; 高速钢铣刀的线速度为50M/MIN 硬质合金铣刀的线速度为150M/MIN 切削用量的话是每齿切削之间。 切削速度为转速*齿数*每齿进给。 不锈钢的话*80% 铝合金本身材料很软,主轴转速应当高点(刀具能承受的情况下),进给速度要竟量小点,如果进给大的话排屑就会很困难,只要你加工过铝,不难发现刀具上总会有粘上去的铝,那说明用的切削液不对, 做铝合金进给可以打快一点 每一刀也可以下多一点

转数不能打的太快10MM F1500 20MM F1200 50MM F1000 加工中心-三菱系统的操作步骤与刀具应用 (2009-04-23 09:02:03)转载标签:数控刀具转速进给杂谈 三菱系统操作: 1,打开机床开关—电源接通按钮 2,归零:将旋钮打到ZRN—按循环启动键,三轴同时归零。(也可以xyz分开来归零:将 旋钮打到ZRN—按Z+,X+,Y+,一般要先将Z轴归零)注意:每次打开机床后,就要归零。 3,安装工件(压板或虎口钳) 4,打表(平面和侧面)侧面打到2丝之内,表面在5丝之内,最好再打一下垂直度。 5,中心棒分中,转速500. 6,打开程序,看刀具,装刀具,注意刀具的刃长和需要的刀长,绝不能装短了。7,模拟程序—传输程序。 8,将旋钮打到DNC,进给打到10%,RAPID OVERRIDE打到0%—然后在RAPID上在0%~25%上快速转换。刀具会在工件上方50mm处停顿一下,当刀具靠近工件时需要特别注意。进给需要打到零。看看刀具与工件的距离与机床显示的残余值是否对应。 9,最后调整转速与进给。

华为参数优化经验总结 按掉话相关、切换相关、拥塞与接入相关、寻呼相关、功控相关、双频网相关分六类: 一、掉话相关参数(掉话还与切换类参数有很大联系): 1、MS最小接收信号等级(也与接入相关) 2、物理信息最大重复次数 3、无线链路连接定时器 4、无线链路失效计数器 5、SACCH复帧数 6、RACH最小接入电平(也与接入相关) 7、T200&N200 8、呼叫重建允许 9、允许直接重试 10、T3109(也与切换相关) 二、切换相关参数(切换对掉话影响较大) 1、BTS测量报告预处理 2、PBGT切换门限 3、小区间切换磁滞 4、切换候选小区最小下行功率 5、上下行链路边缘切换门限 6、T3101(也与寻呼相关) 7、T3103A、T3103B1、T3103B2 8、T3107(也与拥塞相关) 9、T3109(也与掉话相关) 10、负荷切换启动门限 11、负荷切换接收门限 12、负荷切换带宽 13、共BSC/MSC调整允许 14、内/外部小区优先级(小区属性为同层同级时PBGT切换才会起作用) 15、预处理测量报告上报频率 16、紧急切换TA限制(关闭,设置为255) 17、紧急切换上/下行链路质量限制 18、干扰切换上/下行链路质量门限 19、干扰切换上/下行链路接收功率门限 三、拥塞与接入相关 1、CCCH负载门限 2、CCCH配置 3、MS最大重发次数 4、RACH忙门限

5、RACH最小接入电平(也与掉话相关) 6、接入允许保留块数(也与寻呼相关) 7、附加重选参数指示 8、SDCCH动态分配、TCH恢复最短时间 9、扩展传输时隙数 10、立即指配优化 四、寻呼相关 除了周期性位置更新参数T3212对寻呼性能有较大影响外,华为还有另5个参数对寻呼性能起一定作用: 1、修改CCCH过载门限为100%(不区分站点类型,包括BTS3X、BTS2X、微基站) 2、启用立即指配优先功能:修改基站软件参数18(仅修改BTS30/312)(注意此参数华为方 未公开,暂不能修改。此参数与系统消息中的“立即指配优化”属不同的2个参数)3、修改接入允许保留块数为1、修改相同寻呼间帧数编码为2个复帧周期(仅修改 BTS30/312) 4、设置扩展传输时隙数为32(不区分站点类型,包括BTS3X、BTS2X、微基站) 5、修改T3101(100毫秒)为30(不区分站点类型,包括BTS3X、BTS2X、微基站),这里选 择的小区是所有地面传输的小区(对卫星传输的小区,此项不能修改。) 五、功控相关 1、是否使用下行DTX 2、上/下行功率控制允许 3、MS最大允许功率 4、HW_2功率控制算法(详细说明见附件:华为II代功率控制参数说明.xls)。其中较重要的参数有:上行链路信号强度上/下门限、下行链路信号强度上/下门限、上行链路信号质量好/差门限、下行链路信号质量好/差门限、各段质量带按电平向下功控最大步长。 六、双频网相关 1、ECSC提早发送类标控制 2、多频报告MBR 3、小区重选滞后 4、小区重选偏移 5、PBGT切换门限/小区间切换磁滞(对于不分层的双频网一般建议1800切向900小区门限为10dB,900切向1800小区为2dB。个别小区还需根据话务负荷和性能指标情况作进一步的局部调整。) 注意:日常网络优化基站调整或新建站开通、替换、割接入网后要注意及时调整以上参数的调整,同区域相似属性基站的部份重要参数还要注意尽量保持一致。

切削速度和进给速度公式当选择一把刀具后,我们通常不明白该选用多少切削速度、多少转速,而只是通过实验,只要没有特别的问题,就认为是可以了。这样做非常危险,经常问题就是断刀,或者导致材料溶化或者发焦。有没有科学的计算方法,答案是肯定的。铣削切削速度是指刀具上选定点相对于工件相应点的瞬时速度。 切削速度v = nπD v 切削速度,单位m/min n 刀具的转速,单位r/min D 铣刀直径,单位m 切削速度受到刀具材料、工件材料、机床部件刚性以及切削液等因素的影响。通常较低的切削速度常用于加工硬质或韧性金属,属于强力切削,目的是减少刀具磨损和延长刀具的使用寿命。较高的切削速度常用于加工软性材料,目的是为了获得更好的表面加工质量。当选用小直径刀具在脆性材料工件或者精密部件上进行微量切削时,也可以采用较高的切削速度。常见材料的切削速度另附。比如用高速钢铣削速度,铝是91~244m/min,青铜是20~40m/min。进给速度是决定机床安全高效加工的另外一个同等重要的因素。它是指工件材料与刀具之间的相对走刀速度。对于多齿铣刀来讲,由于每个齿都参与切削工作,被加工工件切削的厚度取决于进给速度。切削厚度会影响铣刀的使用寿命,而过大的进给速度则会导致切削刃破损或者刀具折断。 进给速度以mm/min为单位: Vf = Fz * Z * n = 每齿进给量* 刀具齿数* 刀具转速= 每转进给量* 刀具转速 进给速度Vf,单位:mm/min 每齿进给量Fz,单位:mm/r 刀具转速n,单位:r/min 刀具齿数Z 从上面公式看出,我们只需要知道每齿的进给量(切削量),主轴转速,就可以知道进给速度了。换言之,知道了每齿的进给量和进给速度,就可以求出主轴转速。 比如高速钢铣刀进给量,当刀具直径是6毫米时,每齿的进给量 铝青铜铸铁不锈钢 0.051 0.051 0.025 0.025 切削深度加工时需要考虑的第三个因素是切削深度。它受工件材料切削量、机床的主轴功率、刀具以及机床刚性等因素的限制。通常切钢立铣刀的切削深度不应超过刀具直径的一半。切削软性金属,切削深度可以更大些。立铣刀必须是锋利的,并且在工作时必须与立铣刀夹头保持同心,并尽可能减少刀具安装时的外伸量。

华为L T E重要指标参 数优化方案 -CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

华为LTE 重要指标参数优化方案 优化无线接通率 1、下行调度开关&频选开关 此开关控制是否启动频选调度功能,该开关为开可以让用户在其信道质量好的频带上传输数据。该参数仅适用于FDD及TDD。 MOD CELLALGOSWITCH:LOCALCELLID=1,DLSCHSWITCH=FreqSelSwitch-1; 2、下行功控算法开关&信令功率提升开关 用于控制信令功率提升优化的开启和关闭。该开关打开时,对于入网期间的信令、发生下行重传调度时抬升其PDSCH的发射功率。该参数仅适用于TDD。 MOD CELLALGOSWITCH:LOCALCELLID=1,DLPCALGOSWITCH=SigPowerIncre aseSwitch-1; 3、下行调度开关&子帧调度差异化开关

该开关用于控制配比2下子帧3和8是否基于上行调度用户数提升的策略进行调度。当开关为开时,配比2下子帧3和8采取基于上行调度用户数提升的策略进行调度;当开关为关时,配比2下子帧3和8调度策略同其他下行子帧。该参数仅适用于TDD。 MOD CELLALGOSWITCH:LOCALCELLID=1,DLSCHSWITCH=SubframeSchDiffS witch-1; 4、下行调度开关&用户信令MCS增强开关 该开关用户控制用户信令MCS优化算法的开启和关闭。当该开关为开时,用户信令MCS优化算法生效,对于FDD,用户信令MCS与数据相同,对于TDD,用户信令MCS参考数据降阶;当该优化开关为关时,用户信令采用固定低阶MCS。该参数仅适用于FDD及TDD。MOD CELLALGOSWITCH:LOCALCELLID=1,DLSCHSWITCH=UeSigMcsEnhanceS witch-1; 5、下行调度开关&SIB1干扰随机化开关 该开关用于控制SIB1干扰随机化的开启和关闭。当该开关为开时,SIB1可以使用干扰随机化的资源分配。该参数仅适用于TDD。

切削力计算的经验公式 通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。 1 .指数公式 主切削力 背向力 进给力 式中F c————主切削力( N); F p————背向力( N); F f————进给力( N); C fc 、 C fp 、 C ff————系数,可查表 2-1; x fc 、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff 指数,可查表 2-1。

K Fc 、 K Fp 、 K Ff---- 修正系数,可查表 2-5,表 2-6。 2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表 示,见表 2-2。 kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d)(2-7) 式中A D----- 切削面积( mm 2); a p ------ 背吃刀量( mm); f -------- 进给量( mm/r); h d------ 切削厚度( mm ); b d------ 切削宽度( mm)。 已知单位切削力k c ,求主切削力F c F c=k c·a p·f=k c·h d·b d(2-8) 式 2-8中的 k c是指f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数 K fkc,见表 2-3。

Λ2-ι车削时的切剛力&切削功率的计Ir公式 表2-3进给量?对单位切削力或单位切削功率的修正系数 KfkC, KfPS

如何优化配电参数 摘要:电力系统是人们赖以生存的必要设施,与空气和水一样是生活中必不可少的。要了解电力系统是如何运行的,它如何运行才能以最节约电量的方式确保人们生活的正常需求,配电箱中各个参数要如何优化,这些便是本文所要论述的内容。 关键词:电力系统;配电箱;配电参数 配电网络的优化是确保电力系统正常运行的基础,包括定期系统的检修,内部灰尘的清理,配电线的重新检测与连接,配电系统各个零件的检测,以及各配电系数的优化等等。要想优化配电箱中各配电参数首先要了解配电箱的种类以及对应的工作原理与特点,配电箱包括高压及低压两种,下面我总结了几种重要的型号的配电箱以及如何优化它们内部的配电参数以期达到最优的用电效果保证用户电压的稳定。 (一)KYN28配电箱及其参数优化 KYN28柜属于高压配电箱。该配电箱结构比较简单,除了柜体外只有手柄。打开柜体我们看到整个柜体被金属隔板分为4个独立的部分。左起第一室是放置电缆的空间;第二室为手车室,也包括煅熔部分及计量部分;第三室为母线室,主要收容各类仪表的母线;第四室是仪表收容室,主要连接着电容表电流表及电压表。这种配电箱依靠多部分协调而工作,并不只依靠一个电箱,所以对它进行优化时可以将一次性原件的手车与二次性原件的手车进行协调优化,优化后由于采用的是中置性的手车,人们可以手动的进行推动,这样一次性原件就可以与其他的高压电箱形成一个开放

式的接口,从而确保电量的稳定输出。 (KYN28配电箱示意图,摘自配电知识图) (二)XGN15-12配电箱简介及参数优化 与KYN系列配电箱相比,XGN15-12系列是新型产品,并且它是成套销售的。既然它是新开发的产品那么它相比之下就有许多优点,比如体积小节省了相当多的空间,断路器的性能已经达到了世界级的优良品性,从而避免了断电漏电的现象;它对于封闭电路是十分实用的,可以满足额定功率的电阻需要;在世界电路安全等级规定中它已经达到了IP2X对的级别,在安全角度来说更是高于其他电箱。更为方便的是用户在选择操作方式时还有两种配电方式可供用户根据需要选择是电磁式还是弹簧储能方式。这