1 轴流泵叶轮水力模型设计参数

叶轮直径D=300mm ; 转速n=1450r/min ;

流量Q=380L/s ; 扬程H=6.0m ; 空化余量NPSHre<7.0m

2 叶轮设计流程

第一、确定转速n 和比转速n s 第二、估算泵的效率

第三、确定叶轮主要结构参数

(1)确定叶轮的轮毂比h d ;(2)叶片数Z ;(3)外径D 。 第四、叶片的设计(流线法、升力法、……) 第五、叶片的绘型

3 叶轮基本参数的选择

3.1 比转速的确定

已知转速n 后,就可根据公式计算出比转速来。轴流泵的比转速ns 一般为500-1200,但根据需要,可以超出此范围,有些资料介绍ns 的范围为400-2000.

851≈851.02=65.34

3H

Q

n n s =

3.2 叶轮外径D 和轮毂直径d h 的确定

叶轮直径D 和轮毂直径d h 应根据轴面速度Vm 的大小来确定。轴面速度Vm 的可按下面式计算:

式中 Q ——设计流量

n ——转速

Vm ——液体进入转轮以前的轴面速度

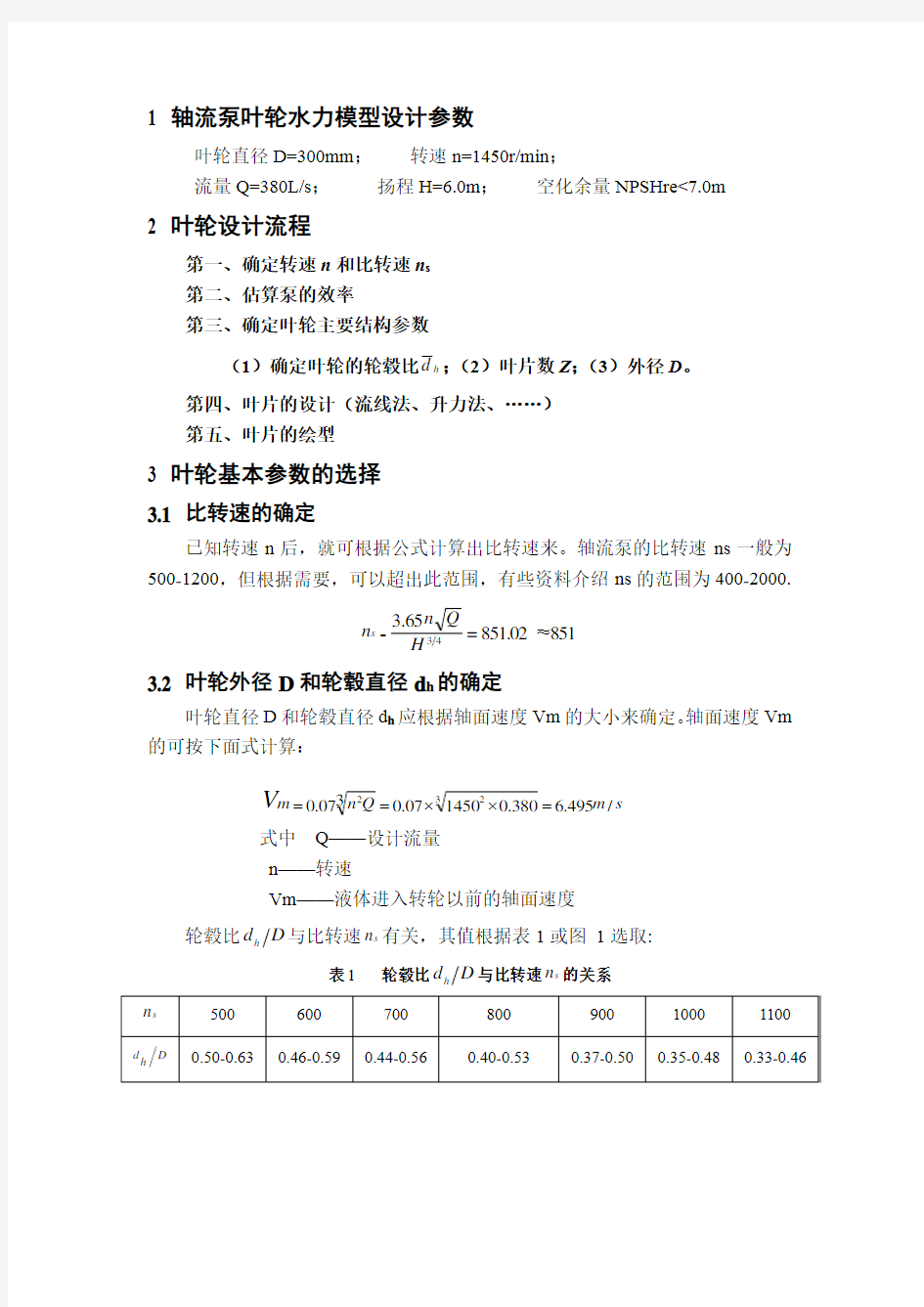

轮毂比D d h 与比转速s n 有关,其值根据表1或图 1选取:

表1 轮毂比D d h 与比转速s n 的关系

s

m Q n m V /495.6380.0145007.0307.03

22

=??

==

图 1 轮毂比D h

d 与比转速s

n 的关系曲线

从图及表中可看出,轮毂比D d h 随比转速s n 的减小而增大,这是因为:为了减小叶片在液流中的迎面阻力,必须使叶片后面不产生漩涡层,必须要使每一计算截面上围绕翼型流动的速度环量Γ1相等。

所以根据以上叙述,选择轮毂比为

3.3 叶片数Z 的选择

轴流泵叶轮的叶片数Z 与比转速s n 有关,其统计数据列于表2

表2 叶片数Z 与比转速s n 的关系

根据上表选择叶片数Z=4

4 叶片各截面的叶栅计算(流线法)

如果用半径为r 和(r+dr )的两个同心圆柱面去切割轴流泵的叶轮,则得到一个包括翼型在内的液体圆环,如图2所示,如将这个圆环剖开并展开于平面上,则得到一个无限直列叶栅,如图3所示。

。

0.45=D d h ()

。。m d m D d Vm Q D H h 13111.00.30m ≈29136.035.01495.6380

.0414222

==-???=?

??

?

??-=

ππ

图 2 用圆柱面切割叶轮示意图

图 3 无限直列叶栅

这个叶栅是由许多相同的翼型组成的,当液体流过叶栅时,每个翼型像单个翼型那样,会受到升力和迎面阻力的作用,但由于邻近翼型的相互影响,叶栅中翼型上的升力和迎面阻力的数值与作用在单个翼型上的升力和迎面阻力的数值不同。

用流线法设计叶轮叶片时,按下述程序进行。

4.1 流线法设计叶片总体步骤

流线法设计的总体详细步骤如下:

(1)完成第3部分中的比转速、转速和叶轮外径的确定;

(2)分流面(一般分为5个),流面间距一般相等,并且轮毂、轮缘可作为

两个流面;

(3)选择叶栅稠密度l/t ,计算弦长 l/t t =l ?;

(4)确定容积效率V η,各截面的容积效率V η可以取同一值。

(5)叶片厚度计算,轮毂处最大厚度,从轮毂到轮缘的叶片厚度按线性规

律变化;()()H KD H D K H 5.10.015~0.0125.10.015~0.012max ==δ

(6)估算各截面的排挤系数max

213sin L Y

t ψβ??

=- ???

。叶弦角L β一般可近似取轮缘处20?,轮毂处40?,从轮缘到轮毂按线性规律变化; (7)水力效率h η

,中间截面按(0.02

0.03)h η=-确定,从轮缘到轮毂

线性变化;

(8)选定'2u V 的修正系数,计算'22u u V V ξ=。

(9)计算各截面进口液流角'1β,选择冲角1β?,确定叶片进口角'111βββ=+?;

(10)计算各截面出口液流角'2β,'2m V 认为等于各截面进口轴面速度;

(11)确定叶片出口角'222βββ=+?,考虑有限叶片数等因素影响,2β?的

选用范围为(0?~3?);

(12)确定叶弦安放角L β,计算型线半径R 。

4.2 分计算截面

通常选取五个计算截面,如图 4所示,各计算截面的半径按下列各式确定: R5=H d /2+0.020D=0.131112/2+0.020×0.291363=0.071383 m R1=D/2-0.020D=0.291363/2-0.020×0.291363=0.139854 m R3=(R1+R5)/2=0.105619 m R2=(R1+R3)/2=0.122736 m R4=(R5+R3)/2=0.088501 m

D1=0.279708m ;D2=0.245472m ;D3=0.211238m ;D4=0.177002m ;D5=0.142766m ;

图 4 分计算截面

4.3 选定叶栅疏密度l/t, 计算弦长 l=t*l/t

叶栅稠密度l/t 是轴流泵叶轮的重要几何参数,他直接影响泵的效率,也是决定空化性能的重要参数。

(1)从能量转换和空化性能考虑,不论叶片数多少,叶片都应当有一定的长度,用以形成理想的通道,所以选择还应当考虑叶片数的多少。根据研究,推荐一下几组外缘处的l/t 值,供设计时参考:

3,0.65~0.75l z t ==;4,0.75~0.85l z t ==;5,0.84~0.94l

z t

==

(2)另外应当适当减小外缘侧的,增加轮毂侧的,以减小内外侧翼型的长度差,均衡叶片出口扬程。推荐轮缘和轮毂翼型稠密度的关系为(l/t)轮毂=(1.3~1.4)(l/t)轮缘,轮缘和轮毂之间各截面的l/t 按照线性规律变化。

其主要依据是关醒凡教授给出了江苏大学系列模型用的叶栅稠密度统计图,如下图所示。

也有文献推荐,按照图 6所示的曲线(l/t)轮缘=f(KH)来确定轮缘处的l/t ,K H 按下式计算

22

H H

K D

π=

式中 H ——泵的扬程

n ——转速

D ——叶轮外缘直径

图 6 (l/t )轮缘与K H 的关系曲线

常取(l/t )轮廓=(1.2—1.3)(l/t )轮缘,并且从轮毂到轮缘的l/t 是按线性规律变化的。

4.4叶片厚度y 的确定

轮毂处叶片最大厚度可按下式粗略计算

()。mm 12.1-9.7 =1.5H KD

0.015-0.012=

max Y

式中:D ——叶轮外径(m )

H ——扬程(m)

m ax Y ——轮毂处叶片最大厚度(m )

K 为材料系数,近似取K=1

轮毂处的叶片相对厚度Y max 通常为10%-15%左右。轮缘处的叶片厚度应尽量薄一些为好,通常按照工艺条件条件确定,相对厚度通常取为2%-5%。从轮毂到轮缘的叶片厚度按线性规律变化。

以上公式仅用来作为叶片厚度的粗略计算,待叶轮设计完后,应进行强度校核计算。

4.5 确定进口轴面速度V m1

轴面速度ψ'

m1

m1V V =(考虑各截面的排挤影响) 其中,进口前轴面速度'

m 1V 可按下式计算:

()()

s m d D Q V H /29.798

.013111.029136.0380

.044V 2

222'

m1

=?-?=-=πηπ 式中 Q ——流量

D ——叶轮外径 H d ——轮毂直径

V η——容积效率,各截面的容积效率V η可以取同一值。容积效率通常

按照V η=0.96~0.99之间选择,此处取为 0.98;

ψ——各截面的排挤系数max

213sin L Y t ψβ??

=-

???

。叶弦角L β一般可近似取轮缘处20?,轮毂处40?,从轮缘到轮毂按线性规律变化。

叶轮环量Γ可根据泵基本方程式求得

m 2t 7077.2767

.151667.681.92gH 2=Γ=???=πωπ

式中g ——重力加速度,g=9.81s m 2

ω——角速度

t H ——理论扬程 t H =H/h η h η为水力效率

ω=

30

n

π=151.767 rad/s

4.6 确定出口圆周速度V u2

轴流泵叶轮的设计中,有一种叶片出口流动为自由旋涡模式( const R V ur =)的设计理论。按照自由旋涡设计理论算得的相对液流角,轮缘侧小,越到轮毂侧越大,叶片的扭曲角0βββ-=?h 很大,影响泵的效率,尤其在非设计工况下,泵的效率下降的比较快,泵的高效率范围窄。有关专家根据不同比转速模型不同出口环量分布试验结果,为了提高轮缘侧环量,减小轮毂侧环量,给出了一种从轮缘到轮毂按照线性变化修正环量分布的规律,如下所示:

'22u u V V ξ=

式中,'2u V ——按'2u V R const =计算的旋转分速度,m/s ;

2u V ——修正后旋转分速度,m/s ;

ξ——'2u V 修正系数,ξ=0.9~1.1。如图 7 所示

图 7 修正系数分布图

对于出口圆周分速度'2u V ,可按照下式计算:

m

6.667=6/0.9 =H/=H h t η

'12T u u gH uv V u

+=

1u h gH

v u η=+ 式中,u ——圆周速度,60

n

D u π=

(D-研究圆柱流面的直径) H ——扬程,m ;

H T ——理论扬程,m ;H T = H /h η

1u V ——进口圆周分速度,1u V 由吸入条件决定,通常1u V =0;

h η——水力效率。水力效率h η,

中间截面按(0.020.03)h η=确

定,从轮缘到轮毂线性变化。

4.7确定各截面叶片进出口角1β和2β

(1)计算各截面叶片进口角1β

一般是,计算各截面进口液流角'1β,选择冲角1β?,确定叶片进口角

'111βββ=+?。 按照速度三角形,'1

1arctan

m V u

β=。 冲角1β?的选用范围为0?~3?,从轮毂到轮缘增加,比转速大着取小值。 此处取为 0~1.2°由内至外线性分布。 (2)计算各截面叶片出口角2β

一般是,计算各截面出口液流角'2β,选择冲角2β?,确定叶片出口角

'

222βββ=+?。

按照速度三角形,计算各截面出口液流角'2

22

arctan

m u V u V β=-。 通常,12u u u ==,21m m m V V V ==,即认为2m V 等于各截面进口轴面速度。 考虑有限叶片数等因素影响,2β?的选用范围为(0?~3?); 此处取为 1°。

4.8确定叶弦安放角L β,计算型线半径R

叶片型线是连续曲线,通常采用单圆弧或抛物线,如图 8 所示:

图 8 叶片型线示意图

对于圆弧叶片,各角度关系为:

1L ββγ=+,2/)(21βββ+=L ,γββ-=2L ,θββ=-12,2/θγ= 型线的高度 H

型线的拱度 h :1cos ()()2sin 2tan 2sin l l l h R R h γ

γγγ

-=--=

-= 型线的半径 R :21

12

cos cos 2sin

2sin

2

2

l l

H

R θ

ββββ=

==

--

2

22

()()2

l R R h =+-,21()82l h R h =+

4.9 选择翼型

轴流泵设计中所用到的翼型技术资料,有的是从飞机翼型资料中得来的,有的是从水洞中研究的来的,一般飞机翼型的能量性能可能是较好的,但抗空化性能可能很差,而利用水洞对翼型进行研究,其主要目的是寻找适用于水力机械的翼型。要求翼型上的负荷均匀,以便改善翼型的抗空化性能。最大厚度在(0.45-0.5)l 处的翼型负荷分布均匀,最小压力较高,有利于改善叶栅的抗空化性能。

选择翼型的原则:

1) 要求设计出来的叶轮效率高;

2) 要求设计出来的叶轮抗空化性能良好。

翼型资料详见参考文献《叶片泵设计手册》第268-278页内的各种翼型。

4.10 实例流程

5 叶片各截面的叶栅计算(升力法)

如果用半径为r和(r+dr)的两个同心圆柱面去切割轴流泵的叶轮,则得到一个包括翼型在内的液体圆环,如图2所示,如将这个圆环剖开并展开于平面上,则得到一个无限直列叶栅,如图3所示。

图 2 用圆柱面切割叶轮示意图

图 3 无限直列叶栅

这个叶栅是由许多相同的翼型组成的,当液体流过叶栅时,每个翼型像单个翼型那样,会受到升力和迎面阻力的作用,但由于邻近翼型的相互影响,叶栅中翼型上的升力和迎面阻力的数值与作用在单个翼型上的升力和迎面阻力的数值不同。

用升力法设计时,按下述程序进行。

5.1 分计算截面

通常选取五个计算截面,如图 4所示,各计算截面的半径按下列各式确定: R5=H d /2+0.020D=0.131112/2+0.020×0.291363=0.071383 m R1=D/2-0.020D=0.291363/2-0.020×0.291363=0.139854 m R3=(R1+R5)/2=0.105619 m R2=(R1+R3)/2=0.122736 m R4=(R5+R3)/2=0.088501 m

D1=0.279708m ;D2=0.245472m ;D3=0.211238m ;D4=0.177002m ;D5=0.142766m ;

图 4 分计算截面

5.2 确定轴面速度m V 和叶轮环量Γ

通常认为各截面的轴面速度m V 和叶轮环量Γ是相等的,即所谓均匀分布规律。

轴面速度m V 可按下式计算: ()()

s m d D Q H /29.713111

.029136.0380

.044V 2

222m =-?=-=

ππ 式中 Q ——流量

D ——叶轮外径 H d ——轮毂直径

叶轮环量Γ可根据泵基本方程式求得

式中g ——重力加速度,g=9.81s m 2

ω——角速度

t H ——理论扬程 t H =H/h η h η为水力效率

ω=

30

n

π=151.767 rad/s

5.3 计算m ω和此速度与圆周速度之间的夹角m β

1) 做进出口速度三角形

为了做进出口速度三角形,必须首先求出u , m V ,V u1和V u2,叶栅进口处和出口处圆周速度u 都是相等的,其大小由下式确定

u=r ω=30

nr

π (m/s)

式中 n ——泵转速

r ——计算截面的半径

叶轮进口处绝对速度的圆周方向分量V u1决定于吸入室的结构,通常V u1=0 可从泵的基本方程式求得叶轮出口处的绝对速度的圆周方向分量V u2

V u2= V u1+

Hg

h

ωη (m/s) 当求出u ,m V 和V u2后,就可作出叶轮的进口速度三角形ABC 和出口速度三角形ABD ,如图 5所示

2) 计算m ω和m β

在图 5中,可以得到叶轮进口处和出口处的相对速度1ω和2ω,将此两速度向量相加,再除以2,则得到1ω和2ω的几何平均值m ω及这个速度的方向。其具体做法是先找出CD 线的重点E , 然后连接E 、B 两点,即得到m ω。

m ω的大小可由下式求得

s

m 2t

7077.2767.151667

.681.92gH 2=

Γ=???=

πω

πm

6.667=6/0.9 =H/=H h t η

2

u1u22

m

m 2V V u V ω??

? ??

+-+=

m β的大小可由下式求得

?

?

? ??+-=

2V V u V tg u1u2m

m β

图 5 叶轮出口速度三角形

5.4 选定叶片平面重叠系数m 或叶栅疏密度l/t

叶片各断面的平面包角为

2m

z

πθ= 式中 z ——叶片数

m ——叶片重叠系数,它表示叶轮叶片在平面投影图上的重叠程度。高比转速的叶轮选小于1的值,在小型轴流泵中,常把叶片和轮毂铸成一体,此时为了简化铸造工艺,也常选m<1。对于低比转速的叶轮,为了提高抗空化性能,常选m 等于1或大于1。

m 选定后,就可求出叶片各断面的平面包角,而后翼型弦长可用下式确定

cos cos r l θα

ββ

=

=(mm ) 式中 α——平面投影圆弧长 L ——翼型弦长 由于栅距

2r t z π=

,所以当翼型弧长求出后,则叶栅疏密度也就可以求得

了,即

cos 2cos l r z m t r θβπβ

==''

在某些资料中,不是通过选m 来确定l/t ,而是通过图 6所示的曲线(l/t )轮廓=f(KH)来确定轮缘处的l/t ,K H 按下式计算

22H H

K D

π=

式中 H ——泵的扬程

n ——转速

D ——叶轮外缘直径

图 6 (l/t )轮缘与K H 的关系曲线

常取(l/t )轮廓=(1.2—1.3)(l/t )轮缘,并且从轮毂到轮缘的l/t 是按线性规律变化的。

5.5 假定λ角

λ越小,翼型的升阻比(即

λ

tg l

)就越大,迎面阻力就越小,从而翼型的水力效率就越高。一般先选λ=1,然后在设计中核算。

5.6 求叶栅中翼型的升力系数Cl

将上述的已知量代入以下公式

2

2cos sin()

l gHt Vm Cl t m u m λωβλ=??+ 就可求得翼型的升力系数Cl

5.7 选择翼型

轴流泵设计中所用到的翼型技术资料,有的是从飞机翼型资料中得来的,有的是从水洞中研究的来的,一般飞机翼型的能量性能可能是较好的,但抗

空化性能可能很差,而利用水洞对翼型进行研究,其主要目的是寻找适用于水力机械的翼型。对翼型的要求除要求升阻比大外,还要求翼型上的负荷均匀,以便改善翼型的抗空化性能。最大厚度在(0.45-0.5)l处的翼型负荷分布均匀,最小压力较高,有利于改善叶栅的抗空化性能。

选择翼型的原则:

1) 要求设计出来的叶轮效率高

2) 要求设计出来的叶轮抗空化性能良好。

本设计选择NACA44-06翼型。

NACA44-06翼型是用四位数表示的。第一位数表示翼型骨线的长度,(即翼型骨线到翼弦的最大距离),以弦长的百分比表示,第二位数表示最大弯度离翼型前缘的距离,以弦长的十分之几表示,而后两位数是以弦长的百分比表示的叶片厚度。

NACA44翼型的坐标数据可从表3中查到

表内b的数值如果为“—”,则表示b位于翼弦下,反之,如果b的数值为“+”,则表示b位于翼弦上面。

表3 NACA44翼型坐标

各个截面的翼型实际坐标换算如下表所示:

表4 截面1翼型坐标(NACA-4406,mm l 168≡,mm 04.5max ≈δ)

(mm )

表5 截面2翼型坐标(NACA-4406,mm l 145≡,mm 84.7max ≈δ)

(mm )

表6 截面3翼型坐标(NACA-4406,mm l 124≡,mm 06.8max ≈δ)

(mm )

QZB系列潜水轴流泵 详细信息: 专利 Patent No:ZL200820143413.5 甘泉QZB系列潜水轴流泵是传统的水泵电动机组的更新换代产品,驱动水泵的电动机是干式全封闭潜水三相异步电动机,该型潜水电泵可长期浸入水中运行。具有传统机组一系列无可比拟的优点。 (1)由于电机与水泵构成一体,现场安装方便、快捷,同传统机组相比可节约95%安装时间。 (2)由于电机潜入水中运行,电机冷却条件好,泵站内无高温,噪音低,可建成地下泵站,保持地面环境风貌,大大简化泵站的土工及建筑结构工程,减少安装面积,节约工程造价30-40% (3)潜水电机采用双重、三重机械密封及辅助密封结构,F级耐温155℃绝缘,防护等级为IP68。且在电机内设置密封泄露、绕组和轴承温升检测装置。 (4)检测信号集中反馈于电控柜的监控器内,操作方便,易于实现自动控制及远传控制。 一、技术参数: 名义口径:350-1600毫米 扬程:1.5-20米 流量:500-45000立方/小时 功率:22-800千瓦 电压:380伏、6千伏、10千伏 二、使用条件: QZB潜水电泵可广泛用于工矿船、城市给排水、农田排灌、电站给排水之用。QZB轴流潜水电泵用于低扬程、大流量场合,输送介质为原水或轻度污水,其高输送液体温度为50℃,输送介质的PH值为4—10,输送的介质容积比在2%以下,介质的密度小于1.2×103kg/m3 三、材质选择: 铸铁、不锈钢等。 四、结构说明: QZB型潜水轴流泵,泵段由进水喇叭口,叶轮件,叶轮外壳和导叶体四大零件组成。潜水电机是全密封干式异步电动机,机壳将电机封闭,电机上端电缆出线处有静密封装置,电机下端盖出轴处有转动密封装置,潜水电机具备一切潜水运行的安全可靠性能。 五、型号说明: (国家标准型号) 安装型式代号,TW为弯管井筒式 结构型式代号,G为贯流式 泵段水力模型为新系列设计,无*者为原设计 泵的比转数代号,比转数700除以10 半可调叶片 轴流 潜水 泵出口名义直径500mm

第三章 离心泵和混流泵叶轮的水力设计 泵是一种应用广泛的通用机械,著名的数学家欧拉在一些假设条件下,推出了叶片泵的Euler 方程,该方程建立了泵的理论扬程与叶轮进出口运动速度间的定量关系。近300年来,以致使叶片泵设计的理论基础。所以,Euler 方程也被称为叶片泵的基本方程。 在叶片泵内流体在叶轮中的流动都是三维空间的流动,为了简化计算,早期的研究把流体在叶轮内的流动看作是流体微团沿着叶轮流道中心线的运动。根据这一假设,建立了叶片泵一维流动理论,也称微元流束理论。根据这一设计理论建立的设计方法称为一元设计方法。 后来人们在轴对称流动理论的基础上提出了叶片式机械的二元流动理论。二元流动理论认为,叶轮内的流动是轴对称的,叶轮内的轴面速度沿过水断面是不均匀的,即轴面液流速为二元流动。二元流动较一元更为科学,更接近真实的流动状况,但二元理论在实际上应用并不多,仅适合于高比速混流泵的设计。 第一节 泵的主要设计参数和结构方案的确定 一、设计参数和要求 流量、扬程、转速(或由设计者确定)、装置汽蚀余量(或给出装置的使用条 件)、效率(要求保证的效率)、介质的性质(温度、重度、含杂质情况、腐蚀性等)、对特性曲线的要求(平坦、陡降、是否允许有驼峰等)。 二、确定泵的总体结构形式和泵的进出口直径 1. 进口直径 选取原则:经济流速;汽蚀要求。泵的进口流速一般取3m/s 左右。 s s v Q 4D π= 2.泵出口直径 s d D )7.0~1(D = 三、泵转速的确定 确定泵转速应考虑下面几个因素: (1)泵转速越高,泵的体积越小; (2)确定转速应考虑原动机的种类和传动装置; (3)提高转速受汽蚀条件的限制,从汽蚀比转数公式: 4 /3r NPSH Q n 62.5C = 四、计算比转数n s ,确定水力方案 4 /3s H Q n 65.3n =

第八章轴流泵和斜流泵模型及工程应用江苏大学泵水力模型试验研究课题组,从2000年起至今已坚持试验8年多。 研究内容:系列轴流泵模型、贯流泵模型、双向泵模型、系列可调节叶片斜流泵模型。 系列轴流泵模型(含双向泵模型),参加水利部南水北调工程水泵模型天津同台测试。贯流泵模型JGM-3经河海大学试验台复试,装置效率79.05%。斜流泵模型JHM-450,在天津试验台进行装置试验(引嫩入白工程五家子泵站),装置最优效率达84.3%。比转速为800的斜流泵模型,可替代一大部分轴流泵,实现适应扬程变化范围大和高效范围广的突出优点。 应用厂家:日立泵制造无锡有限公司、上海KSB泵有限公司、江苏中天水力设备有限公司(高邮水泵厂)、长沙水泵厂有限公司、上海凯泉泵业集团有限公司、长沙天鹅工业泵股份有限公司、合肥三益江海泵业有限公司等。 典型用例: 轴流泵模型:南水北调工程江都四站、万年闸站、台儿庄站、刘山站;通榆河送水工程大套站;中部四省泵站改造工程明山泵站等。 贯流泵模型:通榆河送水工程灌南河北泵站、后善河南泵站。 双向泵模型:广东黄麻涌、北窖、五沙三村等泵站。 斜流泵模型:上海陈行泵站、广西安平泵站、引嫩入白工程五家子泵站、许多电厂(包括出口到苏丹、印度、巴西等国)的循环水泵。 第一节系列轴流泵模型天津同台测试数据和曲线 一、系列轴流泵模型参数表(表8-1) 二、系列轴流泵模型综合特性曲线和试验数据 1、图8-1 TJ04-ZL-08综合特性曲线;表8-2 TJ04-ZL-08试验数据 2、图8-2 TJ04-ZL-03综合特性曲线;表8-3 TJ04-ZL-03试验数据 3、图8-3 TJ04-ZL-02综合特性曲线;表8-4 TJ04-ZL-02试验数据 4、图8-4 TJ04-ZL-20综合特性曲线;表8-5 TJ04-ZL-20试验数据 5、图8-5 TJ04-ZL-19综合特性曲线;表8-6 TJ04-ZL-19试验数据

5 主要建设内容及典型设计 5.2.1.5混流泵及轴流泵站(2台泵)典型设计 一、基本资料 1、基本情况 选取别桥镇湖塘下圩灌排站工程作为典型混流泵和轴流泵站进行设计。该泵站为拆建工程,位于湖边村。泵站主要功能为灌溉和排涝。设计根据原有进、排水条件及功能要求,按现有灌溉面积2050 亩和排涝面积1190亩进行泵站规模设计。 2、工程地质 工程位于天目湖观山村。经勘测,泵站附近地面高程为 6.83~ 7.47m左右。浅部为①层素填土,高程6.83~4.73m, γ=18.82kN/m3;高程4.73-0.67m为②-2层淤泥质粉质粘土, γ=17.72kN/m3,凝聚力c=8.7kpa,内摩擦角φ=7.8°,地基允许承载力[p]=60kpa。 二、机泵选型 1、水泵选型 (1)灌溉设计流量 推广水稻控制灌溉技术后,水稻生育期灌水定额较小,因此起控制作用的灌水定额是泡田定额。当地水田泡田定额为80m3/亩,泡田期旱作物不需灌溉(旱作物若需灌溉,应将灌水时间前移或后退,以

避开用水高峰)。泡田延续时间为5天,提水泵站每天开机时间20h。 则设计净灌水模数为: 根据下列公式推求渠道设计流量: Q=q设×A/η 式中:Q——灌溉流量(m3/s); A——渠系控制灌溉面积(万亩); η——灌溉水利用系数,取0.68。 计算得灌溉设计流量为0.67m3/s。该泵站为小(2)型,泵站等级为V等,建筑物等级为5级。 (2)排涝设计流量 排涝设计标准为日降雨200mm雨后一天排水,根据溧阳市圩区测算结果,该标准相当于排涝模数为10m3/(s·万亩),则泵站排涝设计流量为1.19m3/s。该泵站为小(1)型,等级为Ⅳ等,建筑物等级为4级,该泵站位于为一般圩区,因此建筑物防洪等级根据堤防确定,为20年一遇。 (3)灌溉设计扬程 a、渠首设计水位(出水池水位) 为了满足自灌溉的要求,设计渠首水位应满足灌区内各高程点灌溉要求,根据泵站灌溉实际情况,渠首设计水位为6.70m。 b、进水池水位

轴流泵和导叶式混流泵模型研究及工程应用 江苏大学 二00七年十二月

1、前言 轴流泵和导叶式混流,主要用于水利、市政、电厂、船坞等部门的供排水,在核电、舰船的喷水推进方面也得到重要应用。为了给南水北调等工程提供优秀水力模型,我们进行了轴流泵、贯流泵、双向泵、导叶式混泵水力模型的试验研究,这些模型已在南水北调等工程中得到了应用,并用其中一些模型进行了几个具体泵站的装置模型试验。本文介绍泵(段)模型和泵装置模型的试验结果,分析泵段特性和装置特性之间的关系,为大型泵站水泵选型提供参考。

2、水泵模型的性能 2.1轴流泵模型 2.1.1轴流泵泵段模型 本系列模型全部参加了水利部南水北调工程天津同台测试(表1),2006年通过江苏省科技厅鉴定。鉴定意见是:这8个不同比转速模型基本上覆盖了轴流泵的使用范围,全部经过水利部会同国家质量监督检验检疫总局联合组织南水北调工程水泵模型同台测试,并取得水利部国际合作与科技司颁发的同台测试成果证书;该系列模型的综合技术指标达到国际同类模型的领先水平。至今,20号模型用于南水北调工程万年闸站、19号模型用于南水北调工程台儿庄站、6号模型用于南水北调工程刘山站。3号模型用于泉州1.5m口径潜水轴流泵,8号模型用于黄石1.6M轴流泵,2号模型用于明山 2.8m轴流泵,10号模型用于黄麻涌双向泵站,日前严登 丰教授用20号模型在自研制的平面蜗壳出水流道装置中,进行南水北调工程泗阳站装置模型预研,效果很好。

表1水利部南水北调工程轴流泵模型天津同台测试参数表 (D =300m m ,n =1450r /m i n ) 4 380.5910.05385.858565782363.359.79785.849015760347.179.51885.19956575-2332.659.16284.511007580-4326.888.36184.021******* 401.699.30884.829406292376.619.28884.969716100362.848.78884.711004625-2351.588.36384.51006638-4329.068.25683.0610316234 412.867.6884.639317372386.487.52785.159837240367.57.26285.61010725-2358.36.73785.221045758-4 337.12 6.549 84.99 1162 751 85.08 85.12 模型代号 叶片角度Φ(o ) 流 量 Q(l/s)平均效率η(%)扬 程 H (m)效 率 η(%)85.12 85.11 700天津2号T J 04-Z L -02 比转速ns 名义比转速 ns 天津8号 T J 04-Z L -08 天津3号T J 04-Z L -03 55084.41 84.45 600加权平均效率η(%)汽蚀比转速 (C )

潜水轴流泵 (1)、概况 本工程为满足输水工艺要求设置潜水轴流泵3台。泵的技术性能见下表: 安装按中国市政工程西南设计研究院设计的施工图、设备技术文件及GB50275-1998《压缩机、风机、泵安装工程施工及验收规范》的要求进行。 (2)、安装程序 设备出库验收→设备基础验收→垫板布置与研磨→设备吊装就位→设备找正找平找标高→二次灌浆→设备调试→试运转准备→单体试运转→竣工交验。 (3)、安装要点及要求 A、设备开箱验收 a、设备的出库验收工作在设备运抵安装现场后进行,设备验收前首先对设备的装箱进行验收,装箱是否完整,有无破损,做出记录。 b、设备开箱后按装箱清单进行核对清点,检查设备的、规格、型号、性能参数、数量等是否与设计相符,检查设备有无缺损、锈蚀、管口保护物和堵盖须完好、设备的备品备件随机工机具等是否与装箱清单相符,根据实际到货情况做出清点移交签字手续,对于暂时不安装的设备或备品等应适时办理有关移交手续,并妥善保管。 B、设备基础验收 C、安装垫板 垫板布置,按每根地脚螺栓旁配两堆垫板为原则,核对设备底座的宽度后,确定垫板尺寸。垫板安装按下图的要求进行: c、泵的基础如采用减震措施,减震设备由泵生产厂配套供应,减震设备的安装依据设备技术文件的要求进行。

垫板安装图 D、泵的吊装 利用起重设备将泵整体吊装就位,吊装之前对设备性能、吊索具进行确认和检查,确保吊装作业万无一失。 E、泵的清洗和检查 a、整体出厂的泵在防锈保证期内,其内部零件不宜拆卸,只清洗外表。

当超过防锈保证期或有明显缺陷需拆卸时,其拆卸、清洗和检查符合设备技术文件的规定。当无规定时,符合下列要求: (a)拆下叶轮部件清洗洁净,叶轮无损伤; (b)冷却水管路清洗洁净,并保持畅通; b、解体出厂的泵的清洗和检查符合下列要求: (a)泵的主要零件、部件和附属设备、中分面和套装零件、部件的端面不得有擦伤和划痕;轴的表面不得有裂纹、压伤及其它缺陷。清洗洁净后除去水分并将零件、部件和设备表面涂上润滑油和按装配的顺序分类放置; (b)泵壳垂直中分面及弯管分段法兰平面间紧固零件和导叶体主轴承的紧固零件不宜拆卸和清洗。 F、泵的就位找正 泵就位找正前符合下列要求: (a)、泵本体、传动装置、驱动机无损伤,泵轴和传动轴需无弯曲; (b)、检测泵轴和传动轴在轴颈处的径向跳动、各联轴器端面倾斜度偏差及联轴器径向跳动; (c)、检测叶片外圆对转子轴线的径向跳动,须符合设备技术文件的要求; (d)、叶轮外圆与叶轮外壳之间的间隙须均匀,其间隙符合设备技术文件的规定; (e)、橡胶轴承不得沾染油脂; (f)、进水流道畅通,不得淤塞; (g)、以进水流道为准,须检查驱动机基础和泵基础的标高和轴线,其允许偏差均为±2mm,并须按设计要求复核中间轴的长度; (h)、叶轮安装基准线到最低水位的距离L须符合设计图的规定(见下图)。

2叶轮的水力设计 叶轮是泵的核心部分,泵的性能、效率、抗空蚀能力、特性曲线的形状,都与叶轮的水力设计有紧密的关系。 2.1泵的主要设计参数和结构方案的确定 2.1.1 给定的数据和要求 (1)泵的型号:IS100—65—200 (2)流量:Q=100 3 /m h (3)效率:η=81.25%。 (4)扬程:H=50m (5)转速:n=2900r/min (6)必需空蚀余量(NPSH)r =3.28 m 2.1.2确定泵的总体结构形式和泵的进出口直径 首先大致选择泵的结构形式和原动机的类型,进而进行下面的计算,经比较分析后做最后的确定。 (1) 泵吸入口径 泵的吸入口径由合理的进口流速确定。泵吸入口的流速一般为3左右。从制造方便考虑,大型泵的流速取大一些,以减少泵的体积,提高过流能力;而提高泵的抗空蚀性能,则应该减少泵的吸入口的流速。 s m /本设计吸入口径D =。 s (2) 泵排出口径 对于低扬程泵,可取与吸入口径相同,高扬程泵,为减少泵的体积和排出口直径,可使排出口径小于吸入口径,一般取 s d D D )7.0~1(= 式中:——泵排出口直径; t D ——泵吸入口直径; s D =d D 最终确定的泵的吸入口和排出口直径,应该符合标准直径。 2.1.3汽蚀验算

4 362.5r h Q n C ?= 可知,转速n、汽蚀基本参数r h ?和C 这三个参数之间有确定的关系,如得不到满足,将产生汽蚀。对于一定的C 值,假设提高转速,流量增加,则将增大,当该值大于所提供的装置汽蚀余量r h ?a h ?时,就会发生汽蚀。 按汽蚀条件来确定泵的转速的方法是:先选择C 值,按给定的装置汽蚀余量 或几何安装高度,计算汽蚀条件下所允许的转速。即 a h ?sz H Q h C n r 62 .54 3?? 式中:=— K(K—考虑汽蚀的安全余量)。 a h ?r h ?参考[9]查表3-1得C=980, 所以: 33 4 4r h ?===2.15m 汽蚀允许转速:443 3 n = ==min)/r 2903.3( 经验算可知,转速n = 2900(r/min)小于汽蚀允许转速,符合要求。 2.1.4计算比转数,确定泵的水力方案 s n 比转数的公式为: 4 93.850 s n = = = 在确定比转数时应考虑下列因素: ⑴、在=150~250的范围,泵的效率最高,当<60时,泵的效率将显著下降; s n s n ⑵、采用单级单吸式时过大,可考虑改成双吸,反之采用双吸过小时,可考虑改成单吸式叶轮; s n s n ⑶、泵的特性曲线的形状也和大小有关; s n

单级离心泵设计 摘要:本设计从离心泵的基本工作原理出发,进行了一系列的设计计算。考虑离心泵基本工作性能,流量范围大,扬程随流量而变化,在一定流量下只能供给一定扬程(单级扬程一般10~80m)。本设计扬程为50m,泵水力方案通过计算比转数(n=67.5)确定采用单级单吸结构;通过泵轴功率的计算确定选择三相异步电动机;由设计参数确定泵的吸入、压出口直径;通过叶轮的水力设计确定叶轮的结构以及叶轮的绘型;设计离心泵的过流部件,确定吸入室为直锥形吸入室,压出室为螺旋形压出室;设计轴的结构及进行强度校核;确定叶轮,泵体的密封形式及冲洗,润滑和冷却方式;通过查标准确定轴承,键以及联轴器,保证连接件的标准性。从经济可靠性出发,合理设计离心泵部件,选择标准连接件,保证清水离心泵设计的安全性,实用性,经济性。 关键词:离心泵工作原理;水力方案设计;叶轮和过流部件设计;强度校核;密封设计;键、轴承的选择

Centrifugal Pump Design Manua l Abstract : This design starting from the basic working principle of the centrifugal pump, conducted a series of design calculations. consider the basic centrifugal pump performance, flow in a wide range, lift varies with the flow, the flow can only supply some lift (single-stage lift is generally 10~80m).The design head is 50m ,the design of the pump hydraulic scheme by calculating the number of revolutions(n=67.5) to determine the single-stage single-suction structure; choice of motor shaft power calculation; design parameters to determine the pump suction outlet diameter; determine the structure of the impeller and the impeller of the drawing of the hydraulic design of the impeller; flow parts of the design of centrifugal pump suction chamber for straight conical suction chamber, pressed out of the spiral-shaped pressure chamber; the structure and strength check of the axis design; determine the impeller centrifugal pump seal design, pump closed form and washing, lubrication, cooling method; determined by checking the standard bearings, and coupling to ensure that the standard connection. Departure from the economic viability of the rational design of centrifugal pump components, select the standard connector, to ensure the water using a centrifugal pump design safety, practicality, economy. Keyword:Centrifugal pump working principle ;Hydraulic design;Component design of the impeller and the over current; Strength check; Seal design; The choice of key and bearing

无体泵模型 无体泵是一种简易的离心式水泵。它省去了水泵的外壳,只保留泵轴和叶轮,简化了密封装置,不仅易于制作,而且便于观察,用于演示离心式水泵的工作原理,十分方便。 【制作方法】 模型主要由水槽、水池、阀门、叶轮、泵轴、支架等部件构成,如图5.17-1所示。 水槽和水池:取一个500毫升无色玻璃瓶(如输液瓶),从中部截断,上半部作为水池(瓶口朝下),下半部分作为水槽。按玻璃瓶外径,用宽20毫米的铁片焊一个圆环,环上焊一个出水口;将环紧紧套在水池口上。朝下的瓶口配上一个带孔的胶塞,将一段厚壁玻璃管(铁管、硬塑料管亦可)插 在胶塞里,作为进水管(见图5.17-1)。

阀门:如图5.17-2所示,取一个铁皮香脂盒,在盒底、盒盖的中心分别钻直径10毫米和8毫米的圆孔。取一块直径略小于盒内径的圆橡皮片,一侧用强力胶粘在盒底作为活动阀,再用铁片做一个内径8毫米、长20毫米的小铁管,焊在盒盖孔上。然后用一段套在小铁管上的胶管将所做阀门和上述水槽内的进水管连装起来。 叶轮和泵轴:叶轮用两块铁片和六片弧形叶片焊成,见图5.17-3。叶片焊在上方圆铁片上;叶轮下方铁片略呈漏斗形,其中心焊有一个高5毫米的铁管作为进水口。铁管外径的大小以能伸进水池里的进水管为宜。 取一段车辐条(一端带螺纹),将没有螺纹的一端焊在叶轮上方铁片中心,作为泵轴。泵轴的另一端用辐条帽做联轴器与小电动机的机轴相接。 支架:取一块中心带有圆孔的圆木板,放在水槽上作为井台,支持着放水池。用三根粗铁丝作为支架,将一个“131”型玩具电机固定在水池的正上方。支架底脚固定在圆木板上,且使叶轮的进水口伸进水池的进水管里面(图5.17-1)。 【使用方法】 向水池和水槽内注入清水,使水池里的水面高出叶轮,水槽里的水面保持浸没底阀。然后接通电源,使电动机带动叶轮旋转。水槽里的水即被“吸”到水池里,通过出水口源源不断地流出(只要底阀始终浸没在水面以下)。 轴流泵模型 轴流泵也是常见的一种水泵,它结构简单,流量大,扬程低,适用于水

这种泵是传统的分体式机组的更新换代产品,驱动水泵的电动机是干式全封闭潜水三项异步电动机,该机组水泵与电动机同轴一体,可长期潜入水下运行,具有一系列传统机组无可比拟的优点。由于水泵与电机一体,同时潜入水中,无需再安装现场尽享耗工,耗时的机、泵轴线对中的装配工序,现场安装方便、快速。 由于电泵潜入水中运行可以大大简化泵站的土建件结构,减少安装占地面积,节约泵站土建工程总造价的30%-40%。电泵潜入水中运行,噪音低,电机冷却条件好,泵站内无高温,无噪音干扰,改善了泵站的工作环境。同时,可按要求建设全地下泵站,保持地面的环境风貌。操作方面,灵活,可随时开启和关闭机组,无需再开机前润滑水泵的橡胶轴承,易

于实现遥控和自动控制。机组拽拆方便,易于维修。采用该机组是解决水位涨落大的沿江,湖泊地区站防洪问题的方法,省去了泵与电机间的长轴,提高了运行安全可靠性。 主要材质: 1.潜水轴流泵叶片采用不锈钢,机座、泵吸入室、压水室等均采用HT200铸铁铸造,能承受一定负荷的冲击。 2.潜水轴流泵的轴承采用瓦房店轴承,设计使用寿命可确保≥80000小时以上,瓦房店轴承降低振动、噪音、运行安全可靠,延长使用寿命。提高产品运行寿命 3.潜水轴流泵采用上海博格曼机封,静密封采用丁晴-70 O型圈。 4.所有外露紧固件均采用不锈钢。 配套电动柜的选择: 1.降压启动柜(9.2KW-410KW)启动时,冲击电流小,降压小,由于该启动柜冲击电网,不适用于频繁启动。 2.软启动柜(2.2KW-410KW)软启动柜:启动时电流小对电网无冲击力,可用于频繁启动,具有缺相,过载保护功能。 3.变频起动柜(7.5KW-500KW)变频启动柜:功能全,不同的规格具有短路、缺相、三相不平、过载、缺水的保护功能。 产品配套: 井筒、穿墙管、软连接、弯头、拍门、伸缩节、电控等。 优点: 1.水力性能:采用国内优秀的潜水轴流泵水力模型先进的树脂砂工艺精铸而成,导叶:针对潜水轴流泵导叶扩散的形式,考虑潜水电机对出流的影响,设计出适合出流的优秀导叶。 2.叶轮:最新的水力模型,高效节能抗气蚀性能好,转子不平衡量小,径向力小,可大

根据模型泵段或模型泵装置特性进行低扬程泵的选型 关醒凡(江苏大学) 董志豪(上海凯泉泵业集团有限公司) 商明华(上海江天水泵技术研究所) 摘要: 低扬程水泵的泵段特性和带进出水流道的泵装置特性之间有较大差别。按管道阻力曲线和泵段特性曲线的交点确定泵工况点,往往得出错误的结果。本文分析泵段特性和泵装置特性差别的一般规律,提出根据模型泵段特性选型和根据模型泵装置特性选型两种方法。泵选型的关键在于确定转速n,计算直径D和nD值,取较小的nD值,用高扬程模型在低扬程下使用是值得推荐的选型方法。介绍了选型软件的特点、用法。 1、轴流泵的有效运行范围受诸多方面限制 轴流泵有效运行范围的限制条件有: (1)小流量区存在马鞍形不稳定段,泵应避开在此区段运行。 (2)高效区较窄,偏离最高效率点,效率下降较快。 (3)偏离最高效率工况,因流入叶片冲角增大,会发生汽蚀,造成性能下降和过流部件破坏。 (4)随流量减小,轴功率迅速增加。 (5)在小流量侧运行,偏离最高效率点不远时,就会出现明显的噪声,在到达马鞍形右侧最高扬程时,噪声和振动已非常明显,泵必须离开此处一段距离运行。 为进一步说明,把轴流泵扬程流量曲线按关死点(A)、马鞍形底部(B)、可运行点(C)、最高效率点(D)、零扬程点(E)分段,如图1所示。综合模型试验结果在表1中列出了各特征点的数值。 表1轴流泵运转特性 ns 500 700 1000 1200 1300 H C/H D 1.3 1.35 1.42 1.4 1.45 Q C/Q D0.75 0.75 0.75 0.75 0.72 H A/H D 2 1.8 1.70 1.7 1.6 Q E/Q D 1.3 1.3 1.23 1.25 1.22 Q B/Q D0.5 0.55 0.55 0.55 0.55 H B/H D 1.25 1.28 1.29 1.27 1.30

1 轴流泵叶轮水力模型设计参数 叶轮直径D=300mm ; 转速n=1450r/min ; 流量Q=380L/s ; 扬程H=6.0m ; 空化余量NPSHre<7.0m 2 叶轮设计流程 第一、确定转速n 和比转速n s 第二、估算泵的效率 第三、确定叶轮主要结构参数 (1)确定叶轮的轮毂比h d ;(2)叶片数Z ;(3)外径D 。 第四、叶片的设计(流线法、升力法、……) 第五、叶片的绘型 3 叶轮基本参数的选择 3.1 比转速的确定 已知转速n 后,就可根据公式计算出比转速来。轴流泵的比转速ns 一般为500-1200,但根据需要,可以超出此范围,有些资料介绍ns 的范围为400-2000. 851≈851.02=65.34 3H Q n n s = 3.2 叶轮外径D 和轮毂直径d h 的确定 叶轮直径D 和轮毂直径d h 应根据轴面速度Vm 的大小来确定。轴面速度Vm 的可按下面式计算: 式中 Q ——设计流量 n ——转速 Vm ——液体进入转轮以前的轴面速度 轮毂比D d h 与比转速s n 有关,其值根据表1或图 1选取: 表1 轮毂比D d h 与比转速s n 的关系 s m Q n m V /495.6380.0145007.0307.03 22 =?? ==

图 1 轮毂比D h d 与比转速s n 的关系曲线 从图及表中可看出,轮毂比D d h 随比转速s n 的减小而增大,这是因为:为了减小叶片在液流中的迎面阻力,必须使叶片后面不产生漩涡层,必须要使每一计算截面上围绕翼型流动的速度环量Γ1相等。 所以根据以上叙述,选择轮毂比为 3.3 叶片数Z 的选择 轴流泵叶轮的叶片数Z 与比转速s n 有关,其统计数据列于表2 表2 叶片数Z 与比转速s n 的关系 根据上表选择叶片数Z=4 4 叶片各截面的叶栅计算(流线法) 如果用半径为r 和(r+dr )的两个同心圆柱面去切割轴流泵的叶轮,则得到一个包括翼型在内的液体圆环,如图2所示,如将这个圆环剖开并展开于平面上,则得到一个无限直列叶栅,如图3所示。 。 0.45=D d h () 。。m d m D d Vm Q D H h 13111.00.30m ≈29136.035.01495.6380 .0414222 ==-???=? ?? ? ??-= ππ

立式轴流泵的结构特点说明 立式轴流泵叶轮装有2~7个叶片,在圆管形泵壳内旋转。叶轮上部的泵壳上装有固定导叶,用以消除液体的旋转运动,使之变为轴向运动,并把旋转运动的动能转变为压力能。轴流泵通常是单级式,少数制成双级式。流量范围很大,为180~36万立方米/时;扬程一般在20米以下。轴流泵一般为立式,叶轮浸没在水下面,也有卧式或斜式轴流泵。 小型立式轴流泵的叶轮安装位置高出水面时,需要用真空泵排气引水启动。轴流泵的叶片分固定式和可调式两种结构。大型轴流泵的使用工况(主要指流量)在运行中常需要作较大的变动,调节叶片的安装角可使泵在不同工况下保持在高效率区运行。小型泵的叶片安装角一般是固定的。该水泵属于动力式泵中比转数最高的一种,比转数为 500~1600。泵的流量-扬程、流量-轴功率特性曲线在小流量区较陡,故应避免在这一不稳定的小流量区运行。轴流泵在零流量时的轴功率最大,因此泵在启动前必须先打开排出管路上的阀,以减小启动功率。轴流泵主要适用于低扬程、大流量的场合,如灌溉、排涝、船坞排水、运河船闸的水位调节,或用作电厂大型循环水泵。扬程较高的轴流泵(必要时制成双级)可供浅水船舶的喷水推进之用。 轴流泵的性能优点: 其中立式轴流泵主要是靠叶片的升力将流体引到出口,是轴向进,轴向出,具有流量大等优点。 1、潜水轴流泵:驱动水泵的电动机是干式全封闭潜水三相异步电动机,可以长期浸入水中运行,具有传统机组一系列无可比拟的优点。 2、由于电机与水泵构成一体,无须在安装现场进行耗工、耗时的电机、传动机构、水泵轴线对中的装配工序,现场安装方便、快速。

3、由于潜入水中运行,可以大大简化泵站的真土工及建筑结构工程,减少安装面积,节约工程造价30~40%。 4、噪声低,泵站内无高温,改善操作环境,可按要求建成全地下泵站,保持地面的环境风貌。 5、潜水电机采用双重或三重机械密封,F级(耐温155。C)绝缘,防护等级为IP68(IEC)。在水力模型方面,我们吸收了国内外同类产品的优点,采用国际上最先进的变环量、变轴面速度升力法,独立设计的高效节能、抗 6、汽蚀性能好的新型水力发电模型。可靠性高,且与传统水泵具有互换性,便于用户选型、使用。 操作方便,易于实现遥控和自动控制。 采用该型潜水电泵是解决水位涨落大的沿江、湖泊地区建泵站,解决电机防洪问题最彻底的办法,且省去机泵间的长轴和中间轴承,使机组运行更为可靠。

离心泵的水力设计 离心泵叶轮设计步骤 第一步:根据设计参数,计算比转速ns 第二步:确定进出口直径 第三步:汽蚀计算 第四步:确定效率 第五步:确定功率 第六步:选择叶片数和进、出口安放角 第七步:计算叶轮直径D2 第八步:计算叶片出口宽度b2 第九步:精算叶轮外径D2到满足要求 第十步:绘制模具图 离心泵设计参数 作为一名设计人员,在设计一台泵之前,需要详细了解该泵的性能参数、使用场合、特殊要求等。 下表为本章中叶轮水力设计教程中使用的一组性能要求。

确定泵进出口直径 右图为一台ISO单级单吸悬臂式离心泵的实物图和装配图。对于新入门的学习者,请注意泵的进出口位置,很多人会混淆。 确定泵的进口直径 泵吸入口的流速一般取为3m/s左右。从制造方便考虑,大型泵的流速取大些,以减小泵的体积,提高过流能力。而从提高泵的抗汽蚀性能考虑,应减小吸入流速;对于高汽蚀性能要求的泵,进口流速可以取到1.0-2.2m/s。 进口直径计算公式 此处下标s表示的是suction(吸入)的意思 本设计例题追求高效率,取Vs=2.2m/s Ds=77,取整数80 确定泵的出口直径 对于低扬程泵,出口直径可取与吸入口径相同。高扬程泵,为减小泵的体积和排出管直径,可小于吸入口径。一般的计算公式为:

D d=(0.7-1.0)D s 此处下标d表示的是discharge(排出)的意思 本设计例题中,取 D d = 0.81D s = 65 泵进口速度 进出口直径都取了标准值,和都有所变化,需要重新计算。 Vs = 2.05 泵出口速度 同理,计算出口速度= 3.10

汽蚀计算 泵转速的确定 泵的转速越高,泵的体积越小,重量越清。舰艇和军工装备用泵一般都为高 速泵,其具有转速高、体积小的特点。 转速与比转速有关,比转速与效率有关,所以选取转速时需和比转速相结合。 转速增大、过流不见磨损快,易产生振动和噪声。 提高泵的转速受到汽蚀条件的限制。 从汽蚀比转数公式可知,转速n和汽蚀基本参数和C有确定的关系。 按汽蚀条件确定泵转速的方法,是选择C值,按给定的装置汽蚀余量或几何安装高度,计算汽蚀条件允许的转速,所采用的转速应小于汽蚀条件允许的转速。 汽蚀的概念 水力机械特有的一种现象。当流道中局部液流压力降低到接近某极限值(目前多以液体在该 温度下的汽化压力作为极限值)时,液流中就开始发生空(汽)泡,这些充满着气体或蒸汽的空 泡很快膨胀、扩大并随液流至压力较高的地方后又迅速凝缩、溃灭。液流中空泡的发生、扩 大、渍灭过程涉及许多物理、化学现象,会有噪音,振动甚至对流道材料产生侵蚀作用(汽 蚀)。以上这些现象统称为汽蚀现象。 汽蚀会导致泵的噪声与振动,破坏过流部件,加快腐蚀,性能下降等。汽蚀一直是流体机械 研究的热点和难点。

JIANGSU UNIVERSITY 本科毕业设计 设计说明书 题目轴流立式料浆泵 学院名称:能源与动力工程学院 专业班级: 学生姓名: 学号: 毕业设计导师: 2008 年 06 月

目录 第一部分内容摘要————————————————3 第二部分概述—————————————————5 第三部分设计方案及原理说明———————————9 第四部分水力设计————————————————10 第五部分结构设计————————————————19 第六部分重要部件的校核—————————————23 第七部分参考文献————————————————29 第八部分毕业设计小结——————————————30

第一部分内容摘要 内容摘要 轴流泵流量大,扬程低,比转速高,轴流泵的液流沿轴方向流动,但是其设计的基本原理与离心泵基本相同。轴流泵大多是单级的立式的,可以分为固定叶片式和可调叶片式两种。 本毕业设计的项目是可调叶片式轴流泵——即叶片可调节倾斜角度。本毕业设计的内容属于化工泵,只有大致工况设定,没有具体工作环境说明几要求,大致要求材料要有一定的耐腐蚀性能。此外,化工泵广泛应用于多种场合。 化工泵既有离心式的,也有轴流式的,既有立式的,也有卧式的,既有单级的,也有多级的,应不同场合而定。本毕业设计要求为设计轴流立式料浆,这就决定了设计方向为:化工、立式、单级、轴流。 泵主要由泵体、传动轴和传动装置等组成。传动专制是将原动机的动力传递给泵轴的中间装置。 泵设计最主要的是水力设计——叶片及导叶的水力设计。叶片的水力设计采用两种方法:圆弧法和升力法。经分析比较:采用圆弧法设计的轴面投影图叶片更为光滑,难度相对更高。采用升力法设计的轴面投影图虽然比圆弧法设计的稍微差点,但是,由于当今国内的制造水平对于三维曲面的加工还相对落后,即使是好的设计也是难以加工出来的,对于空间曲面加工效果好的机床是五轴联动机床,国内包括在国内的外企,拥有五轴联动机床的公司屈指可数。回头来看升力设计法,这种水力设计法虽然可能相对简陋,但是它简单实用,可操作性强,更加适合初级设计人员,对于本科毕业生来说是更好的操练工具。 导叶则采用的是流线设计法。由于导叶是按锥面分流线,所以设计为空间导叶。水力设计之后是结构设计。结构设计决定着泵的受力情况,影响到泵的许多零件的强度问题,所以也是相当重要的。 此次设计主要依据关醒凡教授的《现代泵设计手册》进行水力设计,所有图纸均采用AutoCAD软件绘制。

32FLUIDMACHlNERYV01.37,No.1l,2009文章编号:1005—0329(2009)ll—0032—04 基于性能预测的轴流泵设计研究 符杰,宋文武,曾永忠 (西华大学,四川成都610039) 摘要:针对我国轴流泵效率普遍偏低的情况,结合轴流泵叶轮轮缘、轮毂处的边界层及间隙流的影响,在传统的升力法模型中引入修正系数,对传统的升力法公式进行改进,得到改进的升力法,应用两种模型完成叶轮叶片的设计,并利用NuMEcA软件进行数值模拟,得到采用改进的升力法设计的叶轮叶片表面及轮毂、轮缘处的速度及压力分布均较传统升力法设计的好,设计工况点的效率比采用传统升力法设计的叶轮高2.5%。 关键词:轴流泵;改进升力法;叶轮;数值模拟;性能预测 中图分类号:TH312文献标识码:Adoi:10.3969/j.issn?1005一0329.2009.11.008 ResearchofAxialPumpBasedonthePerfbllm国ncePrediction FUJie,SONGWen?wu,ZENCYong.zhong (Xih岫Unive璐ily,Chengdu610039,ChiIla) Ah渤鼍ct:T11eemciency“axialpumpisonthelowsideina狐c伽ntryatlarge.(bmbinedthe ef‰toftlIeb(mndaryhyerinmehub明drimofa】【ialpumpimpeller锄dtheinterstitialnuid0f戤ialpumpimpeller,compe璐ationf如torto the咖Ventionallift-lawmodeJwasimroduced。tI地improVementfortheconventionaJlift-lawfb咖lllaw酗puttedup,tlleimprovementoflift-l删modelw鹊羁ained,the鲍modelsw鹊印pliedfortl他desigrIing0ftheimpeller,andtI忙numeric8lsimulationw晒ca戚edtlIrougIlbyusiIlgNUMEcAsoftware.Itw踮obtainedsatisfactofyveloc毋一p嗍suredist抽uti彻forthehub,6m蚰d叫rf如eoftheimpmve-mentonlift-l删desi印edimpeller,impmvemented曲tpromine眦e,enhanced2.5%tlledesi印poweremciency0fa】【i砒pump.1‘eywor凼:麟ialpump;impmvementoflifI-law;impeUer;吼mericalsimldati哪;pe幽嘞锄cep酬icti咖 l前言 随着工农业生产的发展和科学技术的进步,我国泵站工程得到了较大的发展,目前我国拥有大、中、小型泵站几十万座,其中轴流泵占了很大的比例,其特点是流量大、扬程低,主要用于农田排灌、防洪排涝、城市给排水、化工处理和跨流域调水工程等,在我国的南水北调工程中大流量的轴流泵发挥着重要的作用。而我国对轴流泵内的真实流动现象研究不够深入,设计方法不够先进,设计出的轴流泵叶轮效率总体上比国外先进水平低1%.3%。为了加快轴流泵投入生产的进程、缩短研发的周期、减少试验的次数,提高轴流泵效率和市场竞争能力,本文作者在结合轴流泵数值模拟和试验测试结果的基础上,在传统的升力法模型中引入修正系数,得到改进的升力法模型,完成轴流泵叶轮水力设计,并利用当前通用的流场分析软件(NuMEcA)进行数值模拟,对所设计的泵性能进行预测¨叫J。 2水力设计 2.1现有的设计方法 轴流泵叶轮水力设计常用的方法有升力法和平面叶栅奇点分布法等。升力法主要是应用机翼翼型的绕流特性,并依据试验数据进行适当修正 收稿日期:2008一lO—09修稿日期:2009—09—28 基金项目:四川省教育厅重点项目资助(2006A089),四川省流体机械及工程重点学科项目基金资助(sBzD07047)万方数据

轴流泵设计数据 1、设计参数: 流量 Q = 1000( m 3/h ) 扬程 H = 4.5 (m) 转速 n = 1450 ( r/min ) 效率 η≧85℅ 汽蚀比转速C≧1000 2、结构形式: 采用60°出水弯管 3、 底板至叶轮中心距离:1m 轴流泵水力设计 一、叶轮的水力设计 (一)结构参数的选择 1.确定轮毂比 根据轮毂比与比转速的关系表,取 45.0= d h 2.叶轮直径D 叶轮直径一般根据轴面速度来确定,为了得到最优的影片安放角,叶轮进口 前的轴面速度,采用C.C.鲁德涅夫推荐公式来确定: 0(0.06m v =-根据液流的连续性条件,不考虑排挤,则叶轮区域内的轴面速度为 2 241m h Q v d D D π= ??- ??? 取0m m v v =,则

(4.0D =-根据轮毂比 45.0=D d h 及给定的参数,叶轮直径即可求出。则 取 D=272mm 即 mm d h 12227245.0=?= 3.确定叶片数Z 叶片数通常按s n 选取 为了更易于调节动平衡,取Z=4 4.确定叶栅稠密度l t Z=4,叶轮外缘的叶栅稠密度推荐为,0.750.85l t =-,同时,适当 减小外缘的l t ,增加轮毂侧的l t ,以减小内外侧翼型的长度差,均衡叶片出 口的扬程。 所以,轮毂和轮缘之间各截面的l t 按直线规律变化,其值为 () ()() 1.3 1.4h l l t t =- 取()73.00=t l ,则()96.0=h t l 4.确定叶片翼型的厚度: 通常轮毂截面的相对厚度为 l δ δ= =(10~15)% 轮缘截面的厚度按工艺条件确定,通常轮缘截面的相对厚度 l δ δ= =(2~5)% 从轮毂到轮缘其厚度按直线规律变化。 (二) 选定截面及计算 1.确定计算截面