知识介绍

二氧化碳的分离回收技术与综合利用

夏明珠 严莲荷 雷 武 王风云 朱 彬 赵小蕾

(南京理工大学水处理研究所,210094)

石油、煤、天然气等化石燃料的大量使用,排出大量的CO 2废物,使大气中CO 2的含量逐年增加,造成严重的环境污染,引起全球的“温室效应”,带来一系列的负面影响。如何降低CO 2的排放量,变废为宝,实现其分离回收与综合利用,将成为21世纪最为重要的能源与环境问题之一。

图1 物理吸收法工艺流程

1 二氧化碳的分离回收技术

工业上CO 2的分离回收技术种类很多,归纳起

来,大致分为以下几种。1.1 吸收法工业上采用的气体吸收法,可分为物理吸收法和化学吸收法。1.1.1 物理吸收法

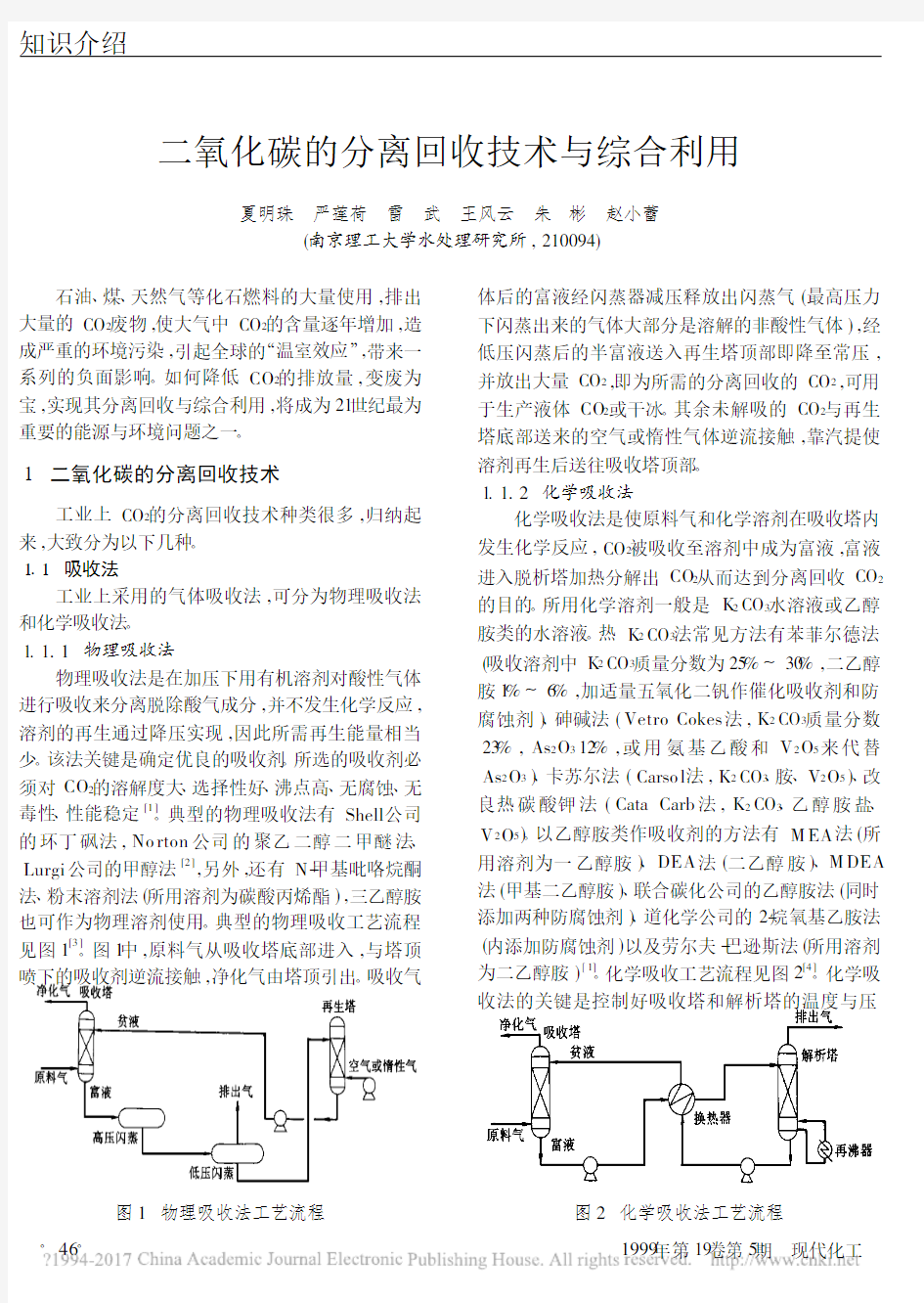

物理吸收法是在加压下用有机溶剂对酸性气体进行吸收来分离脱除酸气成分,并不发生化学反应,溶剂的再生通过降压实现,因此所需再生能量相当少。该法关键是确定优良的吸收剂。所选的吸收剂必须对CO 2的溶解度大、选择性好、沸点高、无腐蚀、无毒性、性能稳定[1]。典型的物理吸收法有Shell 公司的环丁砜法,No rton 公司的聚乙二醇二甲醚法、

Lurgi 公司的甲醇法[2]

,另外,还有N -甲基吡咯烷酮法、粉末溶剂法(所用溶剂为碳酸丙烯酯),三乙醇胺

也可作为物理溶剂使用。典型的物理吸收工艺流程见图1[3]

。图1中,原料气从吸收塔底部进入,与塔顶喷下的吸收剂逆流接触,净化气由塔顶引出。吸收气

体后的富液经闪蒸器减压释放出闪蒸气(最高压力下闪蒸出来的气体大部分是溶解的非酸性气体),经低压闪蒸后的半富液送入再生塔顶部即降至常压,并放出大量CO 2,即为所需的分离回收的CO 2,可用于生产液体CO 2或干冰。其余未解吸的CO 2与再生塔底部送来的空气或惰性气体逆流接触,靠汽提使溶剂再生后送往吸收塔顶部。

1.1.2 化学吸收法

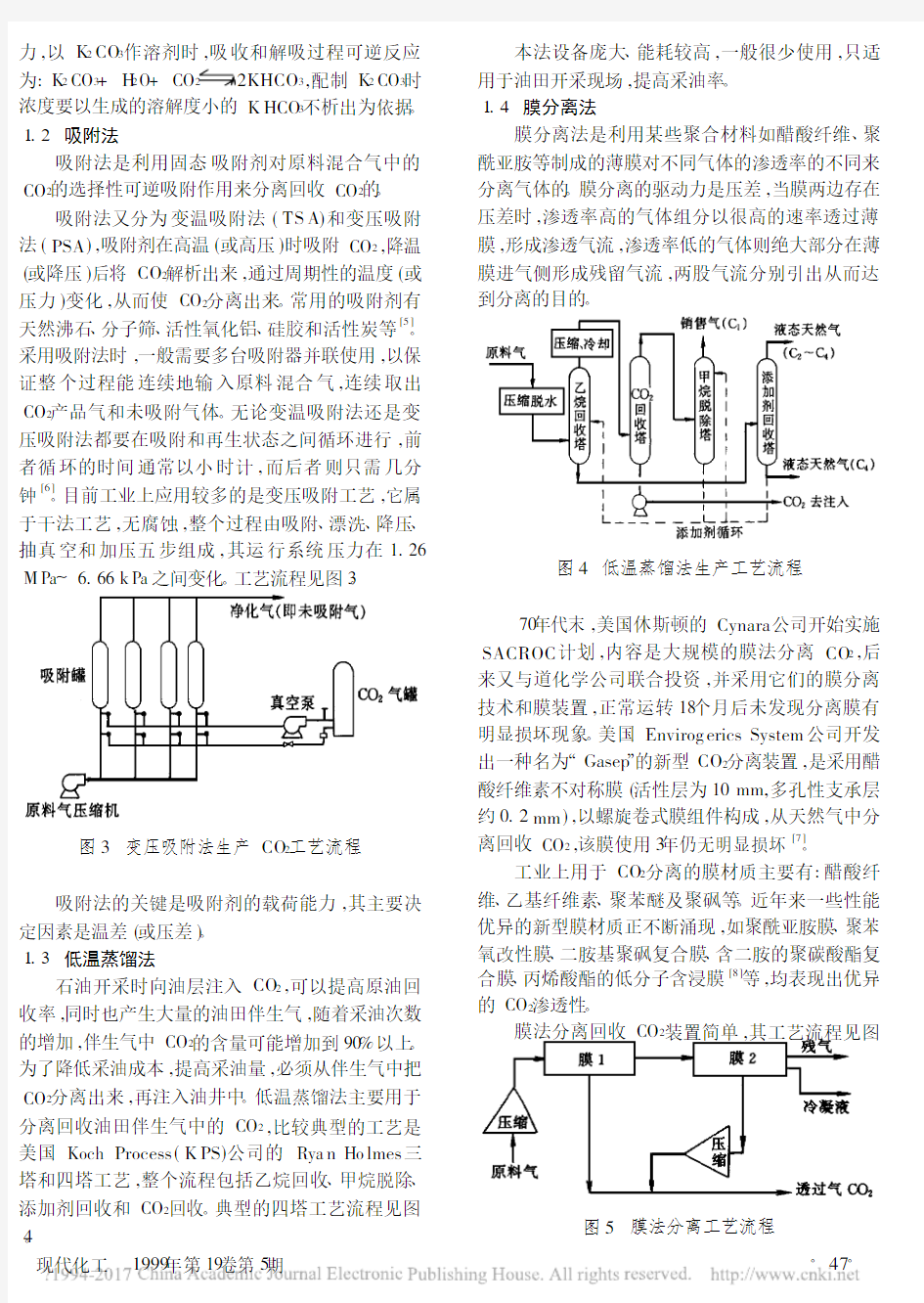

化学吸收法是使原料气和化学溶剂在吸收塔内发生化学反应,CO 2被吸收至溶剂中成为富液,富液进入脱析塔加热分解出CO 2从而达到分离回收CO 2的目的。所用化学溶剂一般是K 2CO 3水溶液或乙醇胺类的水溶液。热K 2CO 3法常见方法有苯菲尔德法(吸收溶剂中K 2CO 3质量分数为25%~30%,二乙醇胺1%~6%,加适量五氧化二钒作催化吸收剂和防图2 化学吸收法工艺流程

腐蚀剂)、砷碱法(Vetro Cokes 法,K 2CO 3质量分数23%,As 2O 312%,或用氨基乙酸和V 2O 5来代替As 2O 3)、卡苏尔法(Carso l 法,K 2CO 3、胺、V 2O 5)、改良热碳酸钾法(Cata Carb 法,K 2CO 3、乙醇胺盐、V 2O 5)。

以乙醇胺类作吸收剂的方法有M EA 法(所用溶剂为一乙醇胺)、DEA 法(二乙醇胺)、M DEA 法(甲基二乙醇胺)、联合碳化公司的乙醇胺法(同时添加两种防腐蚀剂)、道化学公司的2-烷氧基乙胺法(内添加防腐蚀剂)以及劳尔夫-巴逊斯法(所用溶剂为二乙醇胺)[1]。化学吸收工艺流程见图2[4]。化学吸收法的关键是控制好吸收塔和解析塔的温度与压

·

46·1999年第19卷第5期 现代化工

DOI:10.16606/https://www.doczj.com/doc/8212005428.html, k i .i ssn 0253-4320.1999.05.016

力,以K 2CO 3作溶剂时,吸收和解吸过程可逆反应为:K 2CO 3+H 2O+CO 22KHCO 3,配制K 2CO 3时浓度要以生成的溶解度小的K HCO 3不析出为依据。1.2 吸附法

吸附法是利用固态吸附剂对原料混合气中的CO 2的选择性可逆吸附作用来分离回收CO 2的。吸附法又分为变温吸附法(TS A)和变压吸附法(PSA ),吸附剂在高温(或高压)时吸附CO 2,降温(或降压)后将CO 2解析出来,通过周期性的温度(或压力)变化,从而使CO 2分离出来。常用的吸附剂有天然沸石、分子筛、活性氧化铝、硅胶和活性炭等[5]

。采用吸附法时,一般需要多台吸附器并联使用,以保证整个过程能连续地输入原料混合气,连续取出CO 2产品气和未吸附气体。无论变温吸附法还是变压吸附法都要在吸附和再生状态之间循环进行,前者循环的时间通常以小时计,而后者则只需几分钟[6]

。目前工业上应用较多的是变压吸附工艺,它属于干法工艺,无腐蚀,整个过程由吸附、漂洗、降压、抽真空和加压五步组成,其运行系统压力在1.26M Pa ~ 6.66k Pa 之间变化。工艺流程见图3

。

图3 变压吸附法生产CO 2工艺流程吸附法的关键是吸附剂的载荷能力,其主要决定因素是温差(或压差)。1.3 低温蒸馏法

石油开采时向油层注入CO 2,可以提高原油回收率,同时也产生大量的油田伴生气,随着采油次数的增加,伴生气中CO 2的含量可能增加到90%以上。为了降低采油成本,提高采油量,必须从伴生气中把CO 2分离出来,再注入油井中。低温蒸馏法主要用于分离回收油田伴生气中的CO 2,比较典型的工艺是美国Koch Process (K PS )公司的Rya n Ho lmes 三塔和四塔工艺,整个流程包括乙烷回收、甲烷脱除、添加剂回收和CO 2回收。典型的四塔工艺流程见图4。

本法设备庞大、能耗较高,一般很少使用,只适用于油田开采现场,提高采油率。

1.4 膜分离法

膜分离法是利用某些聚合材料如醋酸纤维、聚酰亚胺等制成的薄膜对不同气体的渗透率的不同来分离气体的。膜分离的驱动力是压差,当膜两边存在压差时,渗透率高的气体组分以很高的速率透过薄膜,形成渗透气流,渗透率低的气体则绝大部分在薄膜进气侧形成残留气流,两股气流分别引出从而达到分离的目的

。

图4 低温蒸馏法生产工艺流程

图5 膜法分离工艺流程

70年代末,美国休斯顿的Cynara 公司开始实施

SACROC 计划,内容是大规模的膜法分离CO 2,后来又与道化学公司联合投资,并采用它们的膜分离技术和膜装置,正常运转18个月后未发现分离膜有明显损坏现象。美国Envirog erics System 公司开发出一种名为“Gasep ”的新型CO 2分离装置,是采用醋酸纤维素不对称膜(活性层为10mm,多孔性支承层约0.2mm ),以螺旋卷式膜组件构成,从天然气中分

离回收CO 2,该膜使用3年仍无明显损坏[7]。

工业上用于CO 2分离的膜材质主要有:醋酸纤维、乙基纤维素、聚苯醚及聚砜等。近年来一些性能优异的新型膜材质正不断涌现,如聚酰亚胺膜、聚苯氧改性膜、二胺基聚砜复合膜、含二胺的聚碳酸酯复合膜、丙烯酸酯的低分子含浸膜[8]等,均表现出优异的CO 2渗透性。

膜法分离回收CO 2装置简单,其工艺流程见图

·

47·现代化工 1999年第19卷第5期

5。

1.5 几种分离回收方法的比较

上述几种CO2的分离回收方法各有特点,视原料气的不同和CO2产品气的纯度要求的不同,可以选用一种方法,也可以两种方法联合使用。物理吸收法和化学吸收法对CO2的吸收效果好,分离回收的CO2的纯度高达99.9%以上,而且可有效脱除H2S (脱除率高达100%),其缺点是成本较高。吸附法工艺过程简单、能耗低,但吸附剂容量有限,需大量吸附剂,且吸附解吸频繁,要求自动化程度高。低温蒸馏法能耗高,分离效果较差,只适用于油田伴生气中CO2的回收。膜分离法装置简单、操作方便,投资费用低(成本比吸收法低25%左右),是当今世界上发展迅速的一项节能型CO2分离回收技术,但是膜分离法难以得到高纯度CO2。因此美国田纳西州的Mallet矿区将膜法和溶剂吸收法结合起来,前者做粗分离,后者做精分离。结果表明:该法取得了二者单独操作时所得不到的最佳效果,在所有分离提纯CO2工艺中综合能耗最低。

2 二氧化碳的综合利用

二氧化碳在常温常压下是无色无臭气体,在常温下加压即可液化或固化,安全无毒,使用方便,加上其含量非常丰富,因此随着地球能源的日益紧张,现代工业的迅速发展,CO2的利用越来越受到人们的重视。许多国家都在研究把CO2作为“潜在碳资源”加以综合利用。它的应用可分为物理应用和化学应用。

2.1 物理应用

CO2作为人工降雨剂,可解决干旱地区的农田灌溉问题;在食品工业中作为冷冻剂,可保证鱼类、肉类、奶类的长期保鲜和低温运输,同时用作清凉饮料的添加剂。

CO2在焊接工艺中作为绝缘剂和净化剂,用来提高焊接质量;作为萃取剂可以从香料和水果中提取香精,从咖啡里提取碱。另外,CO2还可用于医用局部麻醉、大型铸钢防泡剂和灭火剂。超临界液态CO2因其特殊的性质,还可用于贵重机械零件的清洗剂和超临界萃取剂。

2.2 化学应用

二氧化碳用于制造纯碱、轻质碳酸盐、化肥(碳酸氢铵、尿素)以及脂肪酸和水杨酸及其衍生物已有成熟的工艺,作为一种重要的有机合成原料,其应用也在不断研究开发。在催化剂存在下,它可以被氢还原成甲烷、甲醇、甲醛、甲酸;它与H2一起代替甲醇参与芳烃的烷基化,得到包括加氢和甲基转移的产物;它与不饱和烃反应生成内酯、酸或酯类。另外,它还能与不饱和烃、胺类、环氧化合物及其它化合物发生二元、三元共聚反应,生成交联、接枝、嵌段等高分子聚合物,如聚氨基甲酸酯、聚碳酸酯、聚脲等[9]。

参考文献

1 周忠清.湖北化工,1992(4):34~38

2 陈全福.国外油田工程,1992(4):8~16

3 韩其森.天然气化工,1989(4):44~50

4 杜海泉.燃料与化工,1996,27(1):29~33

5 川井利长.化学装置,1989,31(8):54~59

6 万鸿斌.化工科技动态,1992(4):33~36

7 M acleam D L,Stookey D J.Hydrocarbon Proces sing,1983,62

(8):47~51

8 张可达.现代化工,1991(4):10~13

9 许勇,周卫红等.化工进展,1989(4):23~27

收稿日期:1999-01-05

敬 告 作 者

作为《中国学术期刊(光盘版)》重点收录刊物,遵照国家新闻出版署新出音[1997]17号文关于印发《〈中国学术期刊(光盘版)〉检索与评价数据规范(试行)》的通知,根据中国学术期刊(光盘版)技术规范CA J-CD B/T 1-1998,请作者在向本刊投寄技术稿件时提供以下项目:

1.作者简介 姓名(出生年一),性别(民族),籍贯,职称,学位,简历及研究方向。

2.作者工作单位 邮编、详细地址、联系电话、E-mail等。

3.100~300字的中文摘要及相应英文文摘。

4.基金项目 获得基金资助产出的文章请注明基金项目名称,并在圆括号内注明其项目编号;基金项目名称请按照国家有关部门规定的正式名称填写,如属多项基金项目请依次列出。

·

48

·1999年第19卷第5期 现代化工

双多化工 3万吨/年二氧化碳回收装置工艺技术操作规程

双多化工 二O一二年八月 目录 第一章项目简介........................................................................................................ 1 第一节项目名称:......................................................... 1第二节项目地址:......................................................... 1 第二章装置简介........................................................................................................ 1 第一节装置规模........................................................... 1第二节工艺技术........................................................... 1第三节主要设备........................................................... 2第四节二氧化碳的性质..................................................... 3 第三章工艺过程介绍................................................................................................ 3 第一节压缩吸附部分....................................................... 3第二节精馏贮存部分....................................................... 5第三节冷冻液化部分....................................................... 5 第四章装置的操作.................................................................................................... 5 第一节首次开车准备....................................................... 5 1、1管路系统的准备工作.................................................................................................... 5 1、2机泵、控制系统的单体试车........................................................................................ 7第二节正常开车步骤....................................................... 8 2、1压缩吸附部分................................................................................................................ 8 2、2 精馏部分....................................................................................................................... 8 2、3 冷冻部分....................................................................................................................... 9第五章装置的正常运行........................................................................................ 10 第一节压缩吸附部分.................................................... 10 1、1第一冷却器................................................................................................................ 10 1、2干燥床的操作及再生................................................................................................ 10 1、3 吸附床的操作及再生............................................................................................... 11

啤酒厂C O2回收量和使用量的计算

啤酒厂CO2的回收量和使用量的计算 KHS中国广东轻工机械二厂有限公司汤文发 CO2是啤酒发酵中的主要产物,近代啤酒技术中CO2又是必不可少的重要原料,CO2的合理回收利用对于改进酿造工艺,提高啤酒质量起着重要作用。因此,啤酒厂回收发酵产生的CO2经过过滤、洗涤、压缩等一系列的处理最后使用到啤酒的过滤和包装过程中,这样既能减排又能变废为宝。在此就啤酒厂CO2的回收量和使用量的计算方法介绍如下与同行参考。 1、发酵过程中CO2产生总量 啤酒发酵过程中,可发酵糖在酵母作用下转化为酒精、CO2及副产物。正常发酵情况下,可发酵糖中约98%左右可完全发酵产生CO2。根据巴林(Balling)氏的研究,在完全发酵时,存在下列关系: 浸出物酒精 + CO2 + 酵母 2.0665 1.0 0.9565 0.11 由上式可推出发酵满罐至下酒时CO2产生总量:: G =(麦汁浓度-下酒真浓)*98%*酒液总量*0.9565/2.0665 (1) 2、CO2实际回收量 设麦汁原浓14%,主酵温度 12℃,罐压 0.08-0.1Mpa,下酒外浓3.2%,外观发酵度75%,真正发酵度60%,酒精含量4.25%,真浓5.5%,CO2纯度达到99%、原浓为12..1 %时开始回收,按以上条件为例计算发酵过程中每KL麦汁实际回收的CO2量。 CO2理论收量= 产生总量-回收前溢出量-发酵液中溶解量 (2)

由1式可得:CO2产生总量=(14%-5.5%)*1000*1.056*98%*0.9565/2.0665=40.72.kg (3) 回收前溢出量=(14%-12.1%)*1000*1.056*98%*0.9565/2.0665=9.10kg (4) 假设发酵液中CO2含量为6.0g/L,发酵液中溶解量=0.60%*1000=6.00kg (5) 由(3)、(4)、(5)代入(2)式可得: CO2理论回收量=40.72-9.10-6.00=25.62kg,即每KL麦汁可产生CO2理论回收量为 25.62kg/kl,但实际上CO2 回收量受各种环节及操作水平的影响,回收率约为0.74-0.84之间,也就是每kl 14度麦汁实际回收可供使用的最大量约为21.50kg/kl。 3、生产过程中CO2的使用量 A、制取碳酸水 碳酸水中CO2含量以0.55%计,生产1KL10°P啤酒,需14度啤酒723 L和287 L碳酸水,则需添加CO2的量为 287*0.55/100=1.579kg,即KL啤酒耗CO2为 1.579kg/kl B、发酵罐滤酒背压 CO2背压以0.1 MPa计,需要的CO2的总量为根据气体状态方程,相同体积下,0.1 MPa 表压所需CO2的量为标准状态下所需CO2量的两倍,设发酵罐的全容为380KL,有效容积为300KL,即2×380 kL×1.97kg/m3 =1497.2kg,折合千升啤酒为4.99kg/ kl。 C、清酒罐滤酒背压

啤酒厂CO 2的回收量和使用量的计算 廊坊青岛啤酒厂: 窦春生 CO2是啤酒发酵中的主要产物,近代啤酒技术中CO2又是必不可少的重要原料,CO2的合理回收利用对于改进酿造工艺,提高啤酒质量起着重要作用。因此,啤酒厂回收发酵产生的CO2经过过滤、洗涤、压缩等一系列的处理最后使用到啤酒的过滤和包装过程中,这样既能减排又能变废为宝。在此就啤酒厂CO2的回收量和使用量的计算方法介绍如下与同行参考。 1、发酵过程中CO2产生总量 啤酒发酵过程中,可发酵糖在酵母作用下转化为酒精、CO2及副产物。正常发酵情况下,可发酵糖中约98%左右可完全发酵产生CO 2。"根据巴林(Balling)氏的研究,在完全发酵时,存在下列关系: 浸出物酒精+ CO2 +酵母 2.0665 1."0 0." 95650."11 由上式可推出发酵满罐至下酒时CO2产生总量:: G =(麦汁浓度-下酒真浓)*98%*酒液总量* 0."9565/ 2."0665…….. (1)

2、CO2实际回收量 设麦汁原浓14%,主酵温度12℃,罐压 0."08- 0."1Mpa,下酒外浓 3."2%,外观发酵度75%,真正发酵度60%,酒精含量 4."25%,真浓 5."5%,CO2纯度达到99%、原浓为 12.".1 %时开始回收,按以上条件为例计算发酵过程中每KL麦汁实际回收的CO2量。 CO2理论收量=产生总量-回收前溢出量-发酵液中溶解量…… (2) 由1式可得: CO2产生总量=(14%- 5."5%)*1000* 1."056*98%* 0."9565/ 2."0665= 40."7 2."kg… (3)回收前溢出量=(14%- 12."1%)*1000*

江苏双多化工有限公司 3万吨/年二氧化碳回收装置工艺技术操作规程

江苏双多化工有限公司 二O一二年八月 目录 第一章项目简介?错误!未定义书签。 第一节项目名称:......................................... 错误!未定义书签。第二节项目地址:?错误!未定义书签。 第二章装置简介.......................................................................... 错误!未定义书签。 第一节装置规模?错误!未定义书签。 第二节工艺技术?错误!未定义书签。 第三节主要设备............................................ 错误!未定义书签。第四节二氧化碳的性质...................................... 错误!未定义书签。 第三章工艺过程介绍................................................................ 错误!未定义书签。 第一节压缩吸附部分?错误!未定义书签。 第二节精馏贮存部分........................................ 错误!未定义书签。第三节冷冻液化部分?错误!未定义书签。 第四章装置的操作?错误!未定义书签。 第一节首次开车准备?错误!未定义书签。 1、1管路系统的准备工作?错误!未定义书签。 1、2机泵、控制系统的单体试车?错误!未定义书签。 第二节正常开车步骤....................................... 错误!未定义书签。 2、1压缩吸附部分................................................................................ 错误!未定义书签。 2、2 精馏部分?错误!未定义书签。 2、3 冷冻部分......................................................................................... 错误!未定义书签。 第五章装置的正常运行?错误!未定义书签。 第一节压缩吸附部分?错误!未定义书签。 1、1第一冷却器?错误!未定义书签。 1、2干燥床的操作及再生.................................................................... 错误!未定义书签。 1、3 吸附床的操作及再生................................................................... 错误!未定义书签。

知识介绍 二氧化碳的分离回收技术与综合利用 夏明珠 严莲荷 雷 武 王风云 朱 彬 赵小蕾 (南京理工大学水处理研究所,210094) 石油、煤、天然气等化石燃料的大量使用,排出大量的CO 2废物,使大气中CO 2的含量逐年增加,造成严重的环境污染,引起全球的“温室效应”,带来一系列的负面影响。如何降低CO 2的排放量,变废为宝,实现其分离回收与综合利用,将成为21世纪最为重要的能源与环境问题之一。 图1 物理吸收法工艺流程 1 二氧化碳的分离回收技术 工业上CO 2的分离回收技术种类很多,归纳起 来,大致分为以下几种。1.1 吸收法工业上采用的气体吸收法,可分为物理吸收法和化学吸收法。1.1.1 物理吸收法 物理吸收法是在加压下用有机溶剂对酸性气体进行吸收来分离脱除酸气成分,并不发生化学反应,溶剂的再生通过降压实现,因此所需再生能量相当少。该法关键是确定优良的吸收剂。所选的吸收剂必须对CO 2的溶解度大、选择性好、沸点高、无腐蚀、无毒性、性能稳定[1]。典型的物理吸收法有Shell 公司的环丁砜法,No rton 公司的聚乙二醇二甲醚法、 Lurgi 公司的甲醇法[2] ,另外,还有N -甲基吡咯烷酮法、粉末溶剂法(所用溶剂为碳酸丙烯酯),三乙醇胺 也可作为物理溶剂使用。典型的物理吸收工艺流程见图1[3] 。图1中,原料气从吸收塔底部进入,与塔顶喷下的吸收剂逆流接触,净化气由塔顶引出。吸收气 体后的富液经闪蒸器减压释放出闪蒸气(最高压力下闪蒸出来的气体大部分是溶解的非酸性气体),经低压闪蒸后的半富液送入再生塔顶部即降至常压,并放出大量CO 2,即为所需的分离回收的CO 2,可用于生产液体CO 2或干冰。其余未解吸的CO 2与再生塔底部送来的空气或惰性气体逆流接触,靠汽提使溶剂再生后送往吸收塔顶部。 1.1.2 化学吸收法 化学吸收法是使原料气和化学溶剂在吸收塔内发生化学反应,CO 2被吸收至溶剂中成为富液,富液进入脱析塔加热分解出CO 2从而达到分离回收CO 2的目的。所用化学溶剂一般是K 2CO 3水溶液或乙醇胺类的水溶液。热K 2CO 3法常见方法有苯菲尔德法(吸收溶剂中K 2CO 3质量分数为25%~30%,二乙醇胺1%~6%,加适量五氧化二钒作催化吸收剂和防图2 化学吸收法工艺流程 腐蚀剂)、砷碱法(Vetro Cokes 法,K 2CO 3质量分数23%,As 2O 312%,或用氨基乙酸和V 2O 5来代替As 2O 3)、卡苏尔法(Carso l 法,K 2CO 3、胺、V 2O 5)、改良热碳酸钾法(Cata Carb 法,K 2CO 3、乙醇胺盐、V 2O 5)。 以乙醇胺类作吸收剂的方法有M EA 法(所用溶剂为一乙醇胺)、DEA 法(二乙醇胺)、M DEA 法(甲基二乙醇胺)、联合碳化公司的乙醇胺法(同时添加两种防腐蚀剂)、道化学公司的2-烷氧基乙胺法(内添加防腐蚀剂)以及劳尔夫-巴逊斯法(所用溶剂为二乙醇胺)[1]。化学吸收工艺流程见图2[4]。化学吸收法的关键是控制好吸收塔和解析塔的温度与压 · 46·1999年第19卷第5期 现代化工 DOI:10.16606/https://www.doczj.com/doc/8212005428.html, k i .i ssn 0253-4320.1999.05.016

1.2 CO2回收利用的理论依据 理论上,啤酒发酵过程中文章来源华夏酒报每公斤麦芽糖、葡萄糖可分别获得0.514 kg、0.489 kg CO2。而且CO2很容易实现气、液、固三相的转变,即在低温加压的情况下,二氧化碳会变成无色具有流动性的液体,最终变成雪花状固体,这为CO2回收和处理提供了依据。 1.3 CO2气体用量及经济效益计算实例 1)CO2气体用量 假设清酒罐总容积为200M3、背压表压为0.08MPa,则一只200M3清酒罐(空罐)背压至表压为0.08MPa,CO2耗量为:(200÷22.4)×44×1.8=707kg(其中22.4—气体摩尔系数;44—CO2的摩尔质量;1.8—清酒罐背压的绝对压力)。 2)经济效益 为保证生产和产品质量,不少啤酒厂均部分使用外购高纯度CO2。如按每公斤外购CO2售价0.6元折算,并假设千升酒消耗5 kg外购CO2,则会增加千升酒成本3.0元。若全部使用回收CO2,则按回收1kg CO2耗电0.18kwh、电价按0.76元折算,则每回收5 kg CO2耗电成本约为0.70元,则就本实例而言,全部使用回收CO2至少可节约千升酒成本2.3元。因此,如何经济利用回收CO2是啤酒企业节约成本的最佳途径之一。 2. CO2回收环节的问题及解决措施 2.1 合适的回收储存能力 由于啤酒生产存在淡旺季之分,所以,CO2的回收储存能力首先必须考虑生产不均衡性及投料密集时CO2的最大产量,而储存能力必须保证旺季生产至少一周的生产需求量。其次,生产旺季必须保证CO2回收处理系统运行通畅、高效,因此要求设备维修人员要对CO2回收处理系统进行定期的检查和维护保养。 2.2 均衡安排糖化投料,避免密集投料 通常,生产安排要在产销、在制品及库存成品之间寻求平衡点,但实际生产中常出现这些环节不同步,使得CO2回收储存不连续,而且常将发酵CO2排放,滤酒及包装生产时又必须外购CO2。这样,不仅增加了可利用资源浪费,加重环境污染,而且增加生产成本。因此,生产安排必须连续、均衡、合理。 2.3 提高CO2回收量的措施 实际生产中,CO2的回收量低于理论值,有必要采取一些技术措施提高CO2回收量。 1)通过检测CO2纯度和发酵糖度指标,依据设备状况设定最佳的CO2回收点(体积分数达到97%—99%),通常将满罐时间及糖度下降值作为经验数据来确定回收CO2的起点。 2)两罐法发酵倒入罐或清酒罐罐体酸洗且为CO2背压,则进酒过程排出气体送至CO2回收。发酵罐和清酒罐碱洗用压缩空气置换前对CO2回收。 3)当可供回收CO2的发酵罐少于2只时,可考虑延时回收,主要因为系统负荷不足,回收量不足以满足系统再生耗气,且设备频繁开关增加电耗 2.4 CO2回收系统关键控制点 1) 控制好气囊气态CO2的量,保证回收系统正常运行,避免压缩机等频繁开关。 2) 加强不凝气的排放,通过降低在液化处理过程中O2和N2的分压达到降低CO2气体中O2和N2气体的含量的目的。 3) 水洗塔要有排气装置,防止CO2经过水洗塔时吸入水中的氧气。 4) 吸附塔中的活性碳要及时更换,避免活性碳长时间使用残留不良异味。洗涤塔、吸附塔、干燥塔等要定期再生,并定期对回收设备及管道进行CIP。 5) 回收过程中一定要控制好各发酵罐的压力平衡和阀门开度,以免影响回收量和发酵罐内酒体的正常对流。

温室气体二氧化碳的回收技术研究进展 摘要温室气体CO2减排是目前大气污染治理的一大难题,引起了国际社会的极大关注。吸附法、膜分离法、液膜法、胺化合物吸收法、离子液循环吸收法等是CO2气体回收常用的方法。通过对各种方法的原理及研究现状介绍,深入分析了各种方法的优缺点及存在的问题,提出了改善吸收剂性能、开发高效低耗的CO2选择性吸收剂、改进CO2吸收工艺将成为今后CO2捕集回收技术的研究方向。 关键词二氧化碳烟气脱碳回收 由温室效应导致的气候变暖已经成为一个全球性的环境问题。CO2是造成温室效应的主要气体之一,约占温室气体的2/3。据2004年IEA(International Energy Agency)的预测,到2030年,世界能源消费中以煤、石油、天然气为主的化石燃料仍然占据主导地位[1]。因此,在未来的几十年里,化石燃料利用量的持续上升将导致CO2排放量的不断增加,如不加以控制,CO2的过量排放将会造成环境的继续恶化。1997年124个国家签署了《京都议定书》,规定了2008~2012年全球CO2的排放量要比1990年的CO2排放量平均降低5.2%。 我国作为《京都协定书》签约国之一面临巨大的CO2减排压力。我国2006年排放CO2气体62亿吨,位居世界第一。钢铁工业是我国CO2排放的主要源头之一,CO2排放量占全国9.2%[2]。要满足CO2减排要求,除了大力推广新能源和不断优化生产流程,提高能源利用效率和加速二次能源的回收利用步伐,还需对废气中CO2配匹相应的脱碳装备。本文主要对吸附法、膜分离法、液膜法、胺类化合物吸收法、离子液循环吸收法等烟气中CO2气体回收技术的原理、优缺点、存在的问题及研究现状进行分析论述,最终展望了烟气脱碳技术的发展方向。 1 二氧化碳回收技术 1.1 吸附法 吸附法是利用固态吸附剂对原料混合气中的CO2的选择性可逆吸附作用来分离回收CO2。吸附剂在高温(或高压) 时吸附CO2,降温(或降压)后解析CO2,通过周期性的温度(或压力)变化, 从而使CO2分离出来。其关键是吸附剂的载荷能力,主要决定因素是温差(或压差)[3]。常用的吸附剂有天然沸石、分子筛、活性氧化铝、硅胶和活性炭等。 南京工业大学对硅胶的二氧化碳吸附性能及其与微孔结构的关系进行了研究[4],比较了两种硅胶吸附剂对CO2吸附穿透曲线和吸附性能的差异及硅胶的微结特性对吸附二氧化碳性能的影响。结果表明:比表面大、孔径分布趋向细孔有利于硅胶对二氧化碳的吸附,而适当的孔分布则有利于硅胶吸附剂减小扩散阻力,为硅胶吸附剂的改进以及变压吸附在合成气脱碳过程中的应用提供了理论依据。华南理工大学韦朝海等针对电厂烟道气流量大[5],温度高的特点,采用活性炭、沸石分子筛、金属氧化物,水滑石类混合物和锂盐化合物进行了CO2高温吸附性能比较,重点讨论了新型吸附剂Li2ZrO3用于高温烟道气中CO2的吸附性能及影响因素,如CO2吸附速率、反应温度、ZrO2颗粒大小、改性化合物的种类和用量等。研究结果表明Li2ZrO3是从高温烟道气中吸附CO2的高效吸附剂。吕国强等用固相合成法合成可用于循环使用的CO2吸收材料Li4SiO4 [6],并对其吸收性能进行研究。结果发现,在900℃下烧结2h可合成Li4SiO4陶瓷材料,该材料在600~720 ℃下表现最强的吸收性能,最高吸收率可达29.16%;该材料吸收CO2后,在750 ℃时开始解吸CO2,到900 ℃左右可解吸完全,再生为Li4SiO4。 目前工业上应用较多的是变压吸附工艺, 它属于干法工艺,无腐蚀,整个过程由吸附、漂洗、降压、抽真空和加压五步组成,其运行系统压力在1.26 MPa~6.66 kPa 之间变化。吸附法的主要优点是工艺过程简单、能耗低、适应能力强,但此法的吸附容量有限、需要大量的吸附剂、吸附解吸频繁、自动化程度要求较高。 1.2 膜分离法

第一章总论 第一节概述 一、项目名称及建设地点 1、项目名称:二氧化碳回收 2、建设地点:XXX工业园 二、主办单位基本情况 1、主办单位名称:XXXX生物科技有限公司 2、住所:XX县工业园 3、法定代表投资人名称:XX 4、注册资本金:叁佰陆拾万元 5、公司类型:有限责任公司 6、主办单位基本情况 XXXX生物科技有限公司是一家以生物原料、精细化工为主导产品的企业,成立于2004年3月。公司主要产品及规模为乙醇、无水乙醇10万吨,乙醛6万吨,醋酸3万吨,颗粒饲料5万吨,现有职工386人,其中工程技术人员81人。企业总资产10566万元,其中固定资产8165万元。2005年被临沂市人民政府授予“农业产业化龙头企业”,被省科学技术厅授予“省高新技术企业”,2006年成功通过ISO14001:2004环境管理体系认证,2007年获得“中国酒精制造行业百强企业”称号。2006年实现总产值26000万元,实现利税3100万元。2007年实现产值 1

35000万元,实现利税4750万元。2008年1~6月份实现总产值21000万元,实现利税2680万元。 三、项目提出背景、投资目的、意义和必要性 1、项目提出的背景 二氧化碳是一种用途广泛的工业原料,主要用作制造纯碱、化肥及合成甲醇和无机盐的原料,亦用于钢铸件的淬火,还用于制造干冰等。液体二氧化碳用于焊接、发酵工业、冷却和食品饮料、制糖、医用局部麻醉,也可用于大型铸钢防泡剂、植物生长促进剂、防氧化剂及灭火剂等。固体二氧化碳用于青霉素生产,鱼类、奶油、冰淇淋等食品贮存及低温运输等方面。随着我国冶金、化工及食品饮料工业的迅速发展,特别是我国加入WTO后,二氧化碳在国内的消费量不断增长。目前,由于二氧化碳在国内的消费量不断增长,因此在国内有较好的市场前景,市场潜力大。 到2007年底,XXXX生物科技有限公司各类产品年综合生产能力已达18万吨,而酒精工业CO2废气总量亦达100kt/a。目前,高消耗、高排放、低效率的粗放型经济模式已经严重制约了企业的发展,节能减排、发展循环经济已成为企业发展的重点。为使公司在市场竞争中能得到不断发展和壮大,必须以循环经济的理论为指导,继续调整、优化产业结构和产品结构,转变增长方式,以市场为导向,以提高经济效益和社会效益为中心,加强技术创新,发展循环经济,构建资源节约型和环境友好型产业,从而实现企业的创新发展。 XXXX生物科技有限公司经详细的市场调查,反复论证,决定投资建设二氧化碳回收项目,实现节能减排、发展循环经济、综合利用资源,2

附件智胜化工公司二氧化碳捕集项目 一、工艺技术方案 1.1 工艺流程 锅炉烟道气副产的二氧化碳,在混合气中的浓度10%左右,属于低浓度二氧化碳范畴。智胜化工捕集其中的二氧化碳,生产98%纯度的气态产品,共后续单元使用。我们采用的方法首先是水洗脱硫,然后进入化学吸收塔,采用复合碱溶液作吸收剂捕集二氧化碳,解吸后二氧化碳为95%以上的气态,然后经过降温分水后,就可以得到98%纯度的气态二氧化碳产品。工艺流程简图如下: 由于烟道气有135~170℃的温度,并且含有一定量的粉尘,所以在进入脱硫水洗塔时,首先在下部进行水洗除尘,洗涤水温度升高后,送到板式冷却器用冷却水降温循环使用。冷却水进入凉水塔排出热量后循环使用。 由于原料气中的硫化物比较多,以前采用石灰水、氨水湿法脱硫,腐蚀性较大,脱硫塔渗漏较为严重。同时因为石灰水和氨都属于碱性物质,对烟道气中的酸性二氧化碳都有一定的吸收性,所以在脱硫的同时也会损失一部分二氧化碳。我们推荐使用自己研发的保碳脱硫技术,采用一种碱性溶剂,使其最大限度地脱除二氧化硫,但不损失二氧化碳。脱出的二氧化硫中间产物,用碳酸钙中和生成硫酸钙,把固体硫酸钙分离出去作副产品,脱硫液本身被还原,重新循环回脱硫塔连续使用,脱硫液本身不消耗。只消耗碳酸钙一种添加剂。该技术可以使用智胜化工原有的硝石灰中和设备、固体分离设备和溶剂循环设备。 水洗除尘和中和脱硫工艺如下图所示:

1.2.技术特点: 1、独有的脱硫专利技术,保证只脱出二氧化硫,而不损失二氧化碳。 2、独有的吸收溶剂专利技术,比目前MEA技术装置投资和生产成本都减少1/3以上,并且溶剂不降解,稳定性好。 第二章设计参数及投资 2.1 设计参数 智胜化工公司有大量的烟道气可用,如果考虑投资、市场等因素,确定回收产量以5.0万吨/年为好。 处理原料气量:50000Nm3/h (标准立方米/小时) 含量:10.0%(按最低设计); 气源CO 2 二氧化碳产量:6250kg/小时; 日产量: 150000kg/天 二氧化碳纯度:98.0%,(气态); 年产量(8000小时):50000吨/年; 占地面积:40×30=1200m2.

二氧化碳回收操作规程

江苏双多化工有限公司 3万吨/年二氧化碳回收装置工艺技术操作规程

江苏双多化工有限公司 二O一二年八月 目录 第一章项目简介.................................................. 1第一节项目名称:.................... 1第二节项目地址:.................... 1第二章装置简介.................................................. 1第一节装置规模...................... 1第二节工艺技术...................... 1第三节主要设备...................... 2第四节二氧化碳的性质................ 4第三章工艺过程介绍.............................................. 4第一节压缩吸附部分.................. 4第二节精馏贮存部分.................. 5第三节冷冻液化部分.................. 6第四章装置的操作................................................ 6第一节首次开车准备.................. 6

1、1管路系统的准备工作 ............. 6 1、2机泵、控制系统的单体试车........ 8第二节正常开车步骤.................. 9 2、1压缩吸附部分 ................... 9 2、2 精馏部分....................... 9 2、3 冷冻部分..................... 10第五章装置的正常运行.......................................... 10第一节压缩吸附部分............... 10 1、1第一冷却器 ................... 10 1、2干燥床的操作及再生 ........... 11 1、3 吸附床的操作及再生........... 11第二节精馏贮存部分............... 12 2、1精馏塔压力控制 ............... 12 2、2精馏塔顶残气排放压力控制...... 12 2、3精馏塔顶温度控制 ............. 12 2、4塔底再沸器的温度控制.......... 13 2、5塔底再沸器的液位控制.......... 13第三节冷冻液化.................... 13第四节充装槽车.................... 14第六章停车.................................................... 14第一节短时间停车.................. 14第二节长时间停车.................. 14

啤酒厂 CO 2的回收量和使用量的算 廊坊青啤酒厂: 春生 CO2是啤酒酵中的主要物,近代啤酒技中 CO2又是必不可少的重要原料,CO2的合理回收利用于改造工,提高啤酒量起着重要作用。 因此,啤酒厂回收酵生的 CO2、洗、等一系列的理最后使用到啤酒的和包装程中,既能减排又能宝。在此就啤酒厂CO2的回收量和使用量的算方法介如下与同行参考。 1、酵程中 CO2生量 啤酒酵程中,可酵糖在酵母作用下化酒精、 CO2及副物。正常酵情况下,可酵糖中 98%左右可完全酵生 CO 2。"根据巴林( Balling)氏的研究,在完全酵,存在下列关系: 浸出物酒精 + CO2+酵母 2.0665 1."0 0." 95650."11 由上式可推出酵罐至下酒CO2生量 :: G =(麦汁度 -下酒真) *98%* 酒液量 * 0."9565/ 2."0665 ?? .. (1)

2、CO2回收量 麦汁原 14%,主酵温度 12℃,罐 0."08- 0."1Mpa ,下酒外 3."2%,外酵度 75%,真正酵度60%,酒精含量 4."25%,真 5."5%,CO2度达到 99%、原 12.".1 %开始回收,按以上条件例算酵程中每 KL麦汁回收的CO2量。CO2理收量 =生量 -回收前溢出量 -酵液中溶解量?? (2) 由 1 式可得: CO2生量 =(14%- 5."5%)*1000* 1."056*98%* 0."9565/ 2."0665= 40."7 2."kg ? (3)回收前溢出量 =(14%- 12."1%)*1000*

1."056*98%* 0."9565/ 2."0665= 9."10kg ?? .. (4)假酵液中 CO2含量 6."0g/L,酵液中溶解量 = 0."60%*1000= 6."00kg ? .. (5)由 (3)、( 4)、 (5)代入 (2)式可得: CO2理回收量 = 40."72- 9."10- 6."00= 25."62kg,即每 KL麦汁可生 CO2理回收量 25."62kg/kl ,但上 CO2回收量受各种及操作水平的影响,回收率 0."74- 0."84 之,也就是每kl 14 度麦汁回收可供使用的最大量

二氧化碳回收操作 规程

江苏双多化工有限公司 3万吨/年二氧化碳回收装置工艺技术操作规程

江苏双多化工有限公司 二O一二年八月 目录 第一章项目简介 ....................................................... 错误!未定义书签。第一节项目名称: ................................................... 错误!未定义书签。第二节项目地址: ................................................... 错误!未定义书签。第二章装置简介 ....................................................... 错误!未定义书签。第一节装置规模 ....................................................... 错误!未定义书签。第二节工艺技术 ....................................................... 错误!未定义书签。第三节主要设备 ....................................................... 错误!未定义书签。第四节二氧化碳的性质............................................ 错误!未定义书签。第三章工艺过程介绍 ............................................... 错误!未定义书签。第一节压缩吸附部分................................................ 错误!未定义书签。第二节精馏贮存部分................................................ 错误!未定义书签。第三节冷冻液化部分................................................ 错误!未定义书签。第四章装置的操作 ................................................... 错误!未定义书签。第一节首次开车准备................................................ 错误!未定义书签。 1、1管路系统的准备工作...................................... 错误!未定义书签。

图1二氧化碳回收工艺流程图 山西冶金 SHANXI METALLURGY Total 173No.3,2018 DOI:10.16525/https://www.doczj.com/doc/8212005428.html,14-1167/tf.2018.03.41 总第173期2018年第3期二氧化碳回收技术应用 刘育滨,赵刘强,和景福 (首钢京唐公司能源与环境部,河北 唐山 063210) 摘 要:主要介绍了吸附法与液化提纯技术相结合的二氧化碳回收技术, 回收钢铁厂工业废气,生产99.9%二氧化碳,作为搅拌气源应用于炼钢吹炼过程,最后介绍了本回收技术的特点:技术具有稳定、节能、提取率高等,值得广大钢铁企业及相关企业借鉴推广。关键词:二氧化碳回收 吸附法 中图分类号:X701 文献标识码:A 文章编号:1672-1152(2018)03-0107-02 收稿日期:2018-04-28 第一作者简介:刘育滨(1968—),男,1991年毕业于华中理工大学能源学院,高级工程师, 现从事能源设备管理工作。随着人们对温室效应的日益关注,以及工业生产对二氧化碳需求量的不断增长,二氧化碳回收技术越来越受到人们关注。目前最成熟低成本方法是吸附法,吸附法的主要原理是采用固体吸附剂吸附混合气中的二氧化碳。此原理是根据二氧化碳分子空间结构、分子极性等性质, 选取对混合气体中二 氧化碳组分有强于其他组分吸附力的吸附剂,由于混合气体中各组分分子与吸附剂表面活性点的引力具有差异,当混合气体在一定压力下通过吸附床所载的吸附剂时,吸附剂对二氧化碳进行选择性吸收,进而实现对二氧化碳气体的分离、回收。 本文主要介绍的就是吸附法与液化提纯相结合改进型二氧化碳回收技术,其工艺流程分为冷却压缩工序(100号)、二氧化碳提浓工序(200号)、二氧化碳压缩工序(300号)、液化提纯工序(400号)、存储及供应工序(500号)。1二氧化碳回收工艺流程 二氧化碳回收的工艺流程如图1所示。 来自钢铁厂的原料气,在压力为200~250Pa 下进入本回收装置,经过冷却降温和升压,进入变压吸附单元提浓二氧化碳,浓缩后高浓度的二氧化碳进入缓冲罐稳压,再由压缩机升压送液化提纯工序,经过吸附、低温精馏得到合格的液体二氧化碳产品,送到二氧化碳低温储罐,液体二氧化碳再经过气化、缓冲,供吹炼用气,同时可以外销部分液体二氧化碳 。 来自厂方提供的约为16000m 3/h 的原料气,在压力约为200Pa (G )下进入本装置界区,首先通过冷却器降温,冷却器为肋片式换热器,具有气侧阻力小、换热效率高的特点,经过降温后的石灰窑尾气,通过高压风机增压到0.12MPa (G ),送入提浓工序 。 经过风机加压到0.12MPa (G )、流量约为16000m 3/h 的原料气,经过混合缓冲罐、气水分离器,脱除游离水后, 进入PSA 第一段预提浓二氧化碳。第一段采用10-3-5V 流程[1]。即3塔同时吸附,5次均压,抽真空再生流程。抽真空得到的解吸气为中间气,中间气从真空泵出来后,进入中间气罐缓冲稳压,进入第二段PSA 。 来自一段中间罐缓冲稳压的中间气,经过增压机加压到0.17MPa (G )后,进入气水分离器和除油器,脱除游离水、油分子后,进入第二段变压吸附。第二段采用8-2-4V 流程,即总共8台吸附塔、2塔同时吸附、4次均压、抽真空再生床层。 二氧化碳提浓工序主要是将二氧化碳浓度提到93%~98%,同时输出稳定的压力到后工序 。 从缓冲罐来的二氧化碳气体,进入二氧化碳压 工业废 吹炼用气放空 生产实践·应用技术

二氧化碳的影响及综合利用 引言:近十多年来,在涉及地球环境保护的诸多问题中,最令人关注的当属大气环境逐渐变暖,即所谓的温室效应。近年来所发生的许多危害,都或多或少被打上了温室效应的烙印,如:严酷的天气类型,变化的生态系统,物种灭绝及生物多样性的丧失,饮用水的减少,海平面上升造成的陆地减少和平均气温上升等。尽管产生全球气候变化的原因是多方面的,但大量研究表明,产生温室效应的主要原因与温室气体(CHG)的大量排放有直接关系。 当前所谓的温室气体主要有6种,除二氧化碳外,还包括甲烷,氧化氮,氢氟烃,全氟碳和六氟化硫。这些气体能大量吸收地球表面辐射的热量,从而使地表温度升高而产生温室效应。而现在摆在人们面前的不仅仅是如何减少二氧化碳的排放量,更应该去思考如何利用这部分温室气体进行工业生产,来为世界创造更多的价值。 一、概述: 碳循环是碳通过大气圈,生物圈,土壤圈,岩石圈和水圈的变化和传递的总过程。 碳在生物圈的存在形式主要为有机碳;碳在水圈中的存在形式为溶解的有机碳,溶解的无机碳,沉淀的有机碳,沉淀的无机碳和有机碳;碳在岩石圈中的存在形式为有机碳(包括化石燃料)和碳酸盐;碳在土壤圈的存在形式为有机碳;碳在大气圈中的主要存在形式为二氧化碳和甲烷气体。

现在大气中的二氧化碳的浓度为0。000370%。而近年来,人类每年排入大气的二氧化碳为280*10^8t,是植被和土壤呼吸及海表交换排入大气的CO2平均自然流通量(总量约为5500*10^8t)的5%。大气中CO2总量的变化由排放和吸收量之间的净平均差额决定,而不是各流量本身。有数据表明:在过去的42万年中,二氧化碳的含量在过去的250年增长了31%,其中最近几十年更是以指数形式在增长。而化石燃料的使用对CO2排放的贡献占人类活动总排量的70%~90%。 Rising carbon dioxide concentrations in air in the past decades 二、温室效应: 目前,公认的二氧化碳所引起的温室效应对人类生活环境的几大影响主要包括:一是极端气象和气候现象频繁发生;二是冰川融化,海平面上升;三是对动植物种群数目和分布产生影响;四是全球气候变暖导致越来越严重的缺水问题;五是全球全球变暖带来的种种后果将使人类健康问题越来越突出。 1.温室效应的起因

二氧化碳回收项目可行性研究报告 (立项+批地+贷款) 编制单位:北京中投信德国际信息咨询有限公司 编制时间:二〇二〇年五月 咨询师:高建

目录

专家答疑: 一、可研报告定义: 可行性研究报告,简称可研报告,是在制订生产、基建、科研计划的前期,通过全面的调查研究,分析论证某个建设或改造工程、某种科学研究、某项商务活动切实可行而提出的一种书面材料。 可行性研究报告主要是通过对项目的主要内容和配套条件,如市场需求、资源供应、建设规模、工艺路线、设备选型、环境影响、资金筹措、盈利能力等,从技术、经济、工程等方面进行调查研究和分析比较,并对项目建成以后可能取得的财务、经济效益及社会影响进行预测,从而提出该项目是否值得投资和如何进行建设的咨询意见,为项目决策提供依据的一种综合性分析方法。可行性研究具有预见性、公正性、可靠性、科学性的特点。 一般来说,可行性研究是以市场供需为立足点,以资源投入为限度,以科学方法为手段,以一系列评价指标为结果,它通常处理两方面的问题:一是确定项目在技术上能否实施,二是如何才能取得最佳效益。 二、可行性研究报告的用途 项目可行性研究报告是项目实施主体为了实施某项经济活动需要委托专业研究机构编撰的重要文件,其主要体现在如下几个方面作用:

1. 用于向投资主管部门备案、行政审批的可行性研究报告 根据《国务院关于投资体制改革的决定》国发(2004)20号的规定,我国对不使用政府投资的项目实行核准和备案两种批复方式,其中核准项目向政府部门提交项目申请报告,备案项目一般提交项目可行性研究报告。 同时,根据《国务院对确需保留的行政审批项目设定行政许可的决定》,对某些项目仍旧保留行政审批权,投资主体仍需向审批部门提交项目可行性研究报告。 2. 用于向金融机构贷款的可行性研究报告 我国的商业银行、国家开发银行和进出口银行等以及其他境内外的各类金融机构在接受项目建设贷款时,会对贷款项目进行全面、细致的分析平谷,银行等金融机构只有在确认项目具有偿还贷款能力、不承担过大的风险情况下,才会同意贷款。项目投资方需要出具详细的可行性研究报告,银行等金融机构只有在确认项目具有偿还贷款能力、不承担过大的风险情况下,才会同意贷款。 3. 用于企业融资、对外招商合作的可行性研究报告 此类研究报告通常要求市场分析准确、投资方案合理、并提供竞争分析、营销计划、管理方案、技术研发等实际运作方案。 4. 用于申请进口设备免税的可行性研究报告 主要用于进口设备免税用的可行性研究报告,申请办理中外合资企业、内资企业项目确认书的项目需要提供项目可行性研究报告。 5. 用于境外投资项目核准的可行性研究报告 企业在实施走出去战略,对国外矿产资源和其他产业投资时,需要编写可行性研究报告报给国家发展和改革委或省发改委,需要申请中国进出口银行境外投资重点项目信贷支持时,也需要可行性研究报告。