SHIP ENGINEERING 船舶工程

V ol.31 No.3 2009 总第31卷,2009年第3期制冷系统冷凝器海水腐蚀研究

王伟勇,李建明,金 焘

(上海船舶设备研究所,上海 200031)

摘 要:船用制冷系统氟利昂冷凝器因海水腐蚀造成泄漏是一种很常见的故障,通过查阅大量文献,并根据一些故障处理的经验,从腐蚀机理分析着手,对设计、制造等方面提出了一些措施和建议,这些措施可作为设计准则,一些定量参数可供作设计师参考,有利于改善冷凝器的防腐性能.

关键词:船舶;船舶设备;海水腐蚀;冷凝管;冷凝器;制冷系统

中图分类号:U664.5+2 文献标识码:A 文章编号:1000-6982 (2009) 03-0070-05

Research into sea water corrosion of condenser in the refrigeration system

W ANG Wei-yong, LI Jian-ming,Jin Tao

(Shanghai Marine Equipment Research Institute, Shanghai 200031, China)

Abstract:It is the normal trouble for marine refrigeration system—the leakage of Freon condenser owing to the sea water corrosion. Some recommendations and measures for improving the design and manufacture of refrigeration system were put out from the point of view of analyzing of corrosion mechanism by the author based on wide range of literature and trouble-shooting experiences. The recommendations and measures presented in the paper can be used as design guidance and the parametric data can be used by engineers for improving the anti-corrosion performance of condenser

Key words:ship; ship equipment;sea water corrosion; condenser tube; condenser; refrigeration system

0 引言

船用制冷系统氟利昂冷凝器因海水腐蚀造成泄漏是一种很常见的故障,如王虹斌[1]、柴镇江[2]等对某型船舶腐蚀情况进行了分析,提出了一些有益的建议.作者还处理过大量采用铜镍合金管的其它船舶氟利昂冷凝器腐蚀泄漏故障,积累了一定经验.本文通过腐蚀机理的分析,对冷凝器设计、制造等方面提出了一些防腐措施和建议,有利于改善船用制冷系统氟利昂冷凝器的防海水腐蚀性能.

1 冷凝管常用材料

目前国内外常用的海水冷却氟利昂冷凝器为卧式壳管式,冷凝管材料通常是HAl77-2铝黄铜、BFe10-1-1 (Cu90-Ni10)、BFe30-1-1(Cu70-Ni30)铜镍合金和Ti钛合金管.由于钛在海水中具有优良的耐蚀性,所以在此不作讨论.

文献[3]指出:海水中的铜合金腐蚀速率通常较小,在0.008mm/a~0.12mm/a之间;含铜约70%的黄铜是在海水中最稳定的黄铜.如果铜含量高于此值,容易产生局部腐蚀;铜含量低于这个值,脱锌的可能性增加.脱锌现象可通过加入少量砷、锑或磷来降低.加入铝,可显著地提高黄铜的腐蚀稳定性.76Cu-22Zn-2Al黄铜(同我国的HAl77-2铝黄铜)可广泛应用于海洋装置中,如冷凝器管件.含砷的铝黄铜.可用于流速达2.1 m/s~2.5m/s的洁净或污染的微咸水和盐水中.

文献[3]同时还指出:在污水中,铜-镍管件的性能比铝黄铜好,白铜中加入铁,有助于形成更具保护性的薄膜,使其在海水中具有优良的使用性能.合金中镍和铁的含量越高,其耐蚀性也越好.在洁净和污染的海水中,Cu90-Ni10合金可用在流速达2.5m/s~3.0m/s的情况下;但在高硫化物含量的水中,这种合金的耐蚀性不高.需要长时间工作在苛刻环境的情况下,应该使用含30%镍的合金,其流速限制为3.0m/s~3.5m/s.

这说明采用海水冷却的冷凝器冷凝管应用这些铜

收稿日期:2008-11-14;修回日期:2009-04-28

作者简介:王伟勇(1960-),男,研究员,从事船舶制冷空调技术研究和设备研制.

合金是有共识的.

2 防腐机理

2.1 保护膜

2.1.1 保护膜的形成机理

铝黄铜和铜镍合金在海水中具有耐蚀性,一是由于加入了相对耐蚀的金属(如镍),二是由于加入了有助于形成保护性氧化物膜的金属(如铝和铁).而实际应用情况证明,保护性氧化物膜的完整性和致密性,对这些铜合金的耐海水腐蚀性能的优劣起着决定性的作用,特别是铜镍合金.

根据对文献[4, 5]的归纳,氧化膜形成的主要机理如下:

首先在Cu-Ni合金上形成所谓局部规整(topotactic)的氧化铜层.

2Cu+H2O?Cu2O+2H++2e

2Cu++H2O+2e?Cu2O+H2

2Cu++1/2O2?Cu2O

在该层的上面,形成Cu2O和CuO的外延混合物.

Cu++H2O+e?CuO+H2

Cu++1/2O2+2e?CuO

两层生长在一起,并有几微米的厚度.该反应表明,为了形成氧化保护膜,水中要有一定的氧含量.最低需要值约为6mg/kg的O2.实际海水中的气体饱和溶解度随海水温度和含盐量的增加而降低.

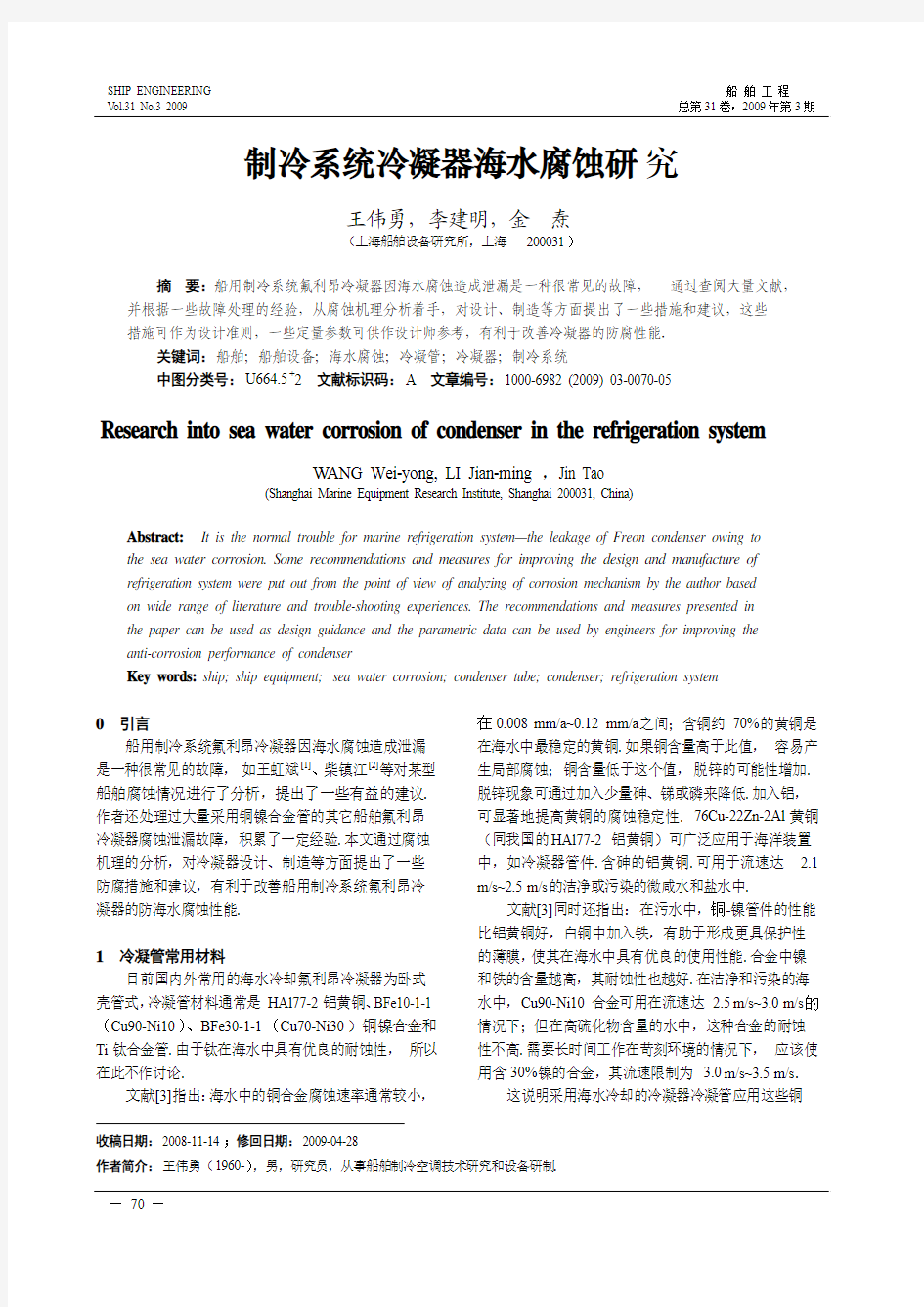

氧的饱和溶解量列于表1中.将表中数据换算成mg/kg(乘于1.43/1.024),可看出盐度小于标准海水的所有海水基本均能满足要求,但温度越低越好.由于波浪的作用,使得海水外层(约深20m)的海水含氧量达到饱和[6].

3[6]

注:常用的标准海水总含盐量为35000mg/kg或35000 mg/L (35 g/L),相应的氯度为19.313g/kg

2.1.2 理想保护膜的形成条件

1)在清洁无污染的含氧海水中经8~12周形成[7].

2)在冷却水中加入FeSO4,能够强化保护膜的形成,方法如下:FeSO4溶液应在紧靠冷凝器的上游50m 以内[8](Fe++在进入管子之前的停留时间估计不超过60s)[4],以免形成三价离子,因为Fe+++是无效的,还可能起反作用.根据实践经验,在长达几周至3个月的试运行期间,Fe++浓度应调整至2mg/kg~ 3mg/kg.温度为20℃和pH值约为8的冷却水形成保护膜的速度最快,温度降低和pH值下降会显著减弱保护膜的形成[4].

还有一种方法推荐将新的系统灌注含有5mg/kg Fe++的淡水,并将该系统放置1天[9].然后该系统就可以试运行.但在整个试运行期间,应添加含有5 mg/kg Fe++的水,并每日循环1h.这种处理方法可重复使用,直到产生保护膜为止.

在美国,对用海水冷却的电站进行了综合试验,发现未作FeSO4处理的冷却管每10000h故障率为1.18%,进行FeSO4处理后的每10000h故障率降为0.048% [10].

2.2 影响保护膜形成及其被损伤的主要因素

2.2.1 材质

主要是材料表面质量,如存在非金属夹杂物、损伤、刻痕、应力裂缝、炭膜等.

当材料表面存在这些等缺陷时,局部缺陷部位的腐蚀速度比均匀腐蚀速度要快得多,该缺陷部位的均一氧化层被破坏,微小破口暴露的金属面成为阳极,而周围广大面积成为阴极,形成钝化-活化电池,阳极电流集中,使腐蚀迅速向内延伸而形成孔蚀.特别是在有活性离子(Cl-, Br-)的海水中,氢离子加速了腐蚀,若金属表面缺陷小而少,电流更集中,深入扩延至穿孔的可能性更大.这就是一般有关金属腐蚀文献中对点蚀的通常描述.

特别是当金属表面存在夹杂物,与富含Cl-的海水接触时,发生点蚀极快.国内阳逻电厂2#汽轮机冷凝器采用Cu70-Ni30冷却管,仅运行750h,就发生数根管子腐蚀穿孔.原因就是表面夹杂NaCl,在含Cl-浓度仅为10mg/l的冷却水中即快速发生了洞穿的点蚀[11].

而管子表面上的碳膜,是管子生产过程中润滑油残留经高温退火后所致,它相对于Cu是阴极,会导致稀疏碳膜下的材料发生点蚀[12].

2.2.2 介质

污染的水质、含颗粒水质的冲刷、介质流速过低或过高是影响有效保护膜形成或损伤的主要因素.

污染的水质主要是指富含硫化物的海水、江水.腐烂的动植物、工业废弃物、自然产生硫酸盐细菌还原等都会造成水质的硫化物污染,而Cu-Ni合金特别敏感.Cu90-Ni10在含有0.01mg/kg硫化物的海水中暴露

一天即遭局部腐蚀,Cu70-Ni30产生点蚀的硫化物含量略高一点,暴露的时间略长一点[12].由于工业和生活排放造成污染较严重的城市港口,特别是岸边的流动死角,硫化物的污染及危害是最严重的.

高含颗粒的水质对材料表面的冲刷是显而易见的,在水流的垂直面即管口和管板就是直接的冲击,在水流的平行面即管壁就是磨损.即使初始已建立起良好的保护膜也会被破坏.

介质流速过低会造成所含固体物的沉积,普遍认为这个临界流速为0.9m/s ~1m/s.这些沉积物会造成以下负面影响:1)增加管内局部紊流,造成不均匀腐蚀而破坏保护膜;2)夹杂的海生物分泌物和腐烂物直接腐蚀或产生的硫化物改变金属表面环境.

而流速过高会对材料表面产生冲击腐蚀,冲击腐蚀机理有几种不同的说法,主要一种认为流动海水会对材料表面产生剪切应力,并随流速增加而增加,超过临界值时,使材料表面腐蚀物机械分解,这个值对于Cu90-Ni10 和Cu70-Ni30来说分别为43.1N/m2和47.9N/m2,并随管径不同而变化,管径越大允许流速越高[13].

Cu90-Ni10和Cu70-Ni30冷凝管的国外供货商推荐1英寸冷凝管最高流速分别为2.4m/s和2.9m/s.若水中悬浮颗粒,或管径远小于1英寸,则降低最高流速是明智的.

3 冷凝器设计、制造

3.1 设计

3.1.1 冷凝管材料选择

冷凝管材料选择应遵循一个基本原则:其在海水中的电极电位应高于或等于海水系统管路材料的电极电位.常用金属及合金等在海水中的电位序可查阅一些金属材料腐蚀手册.

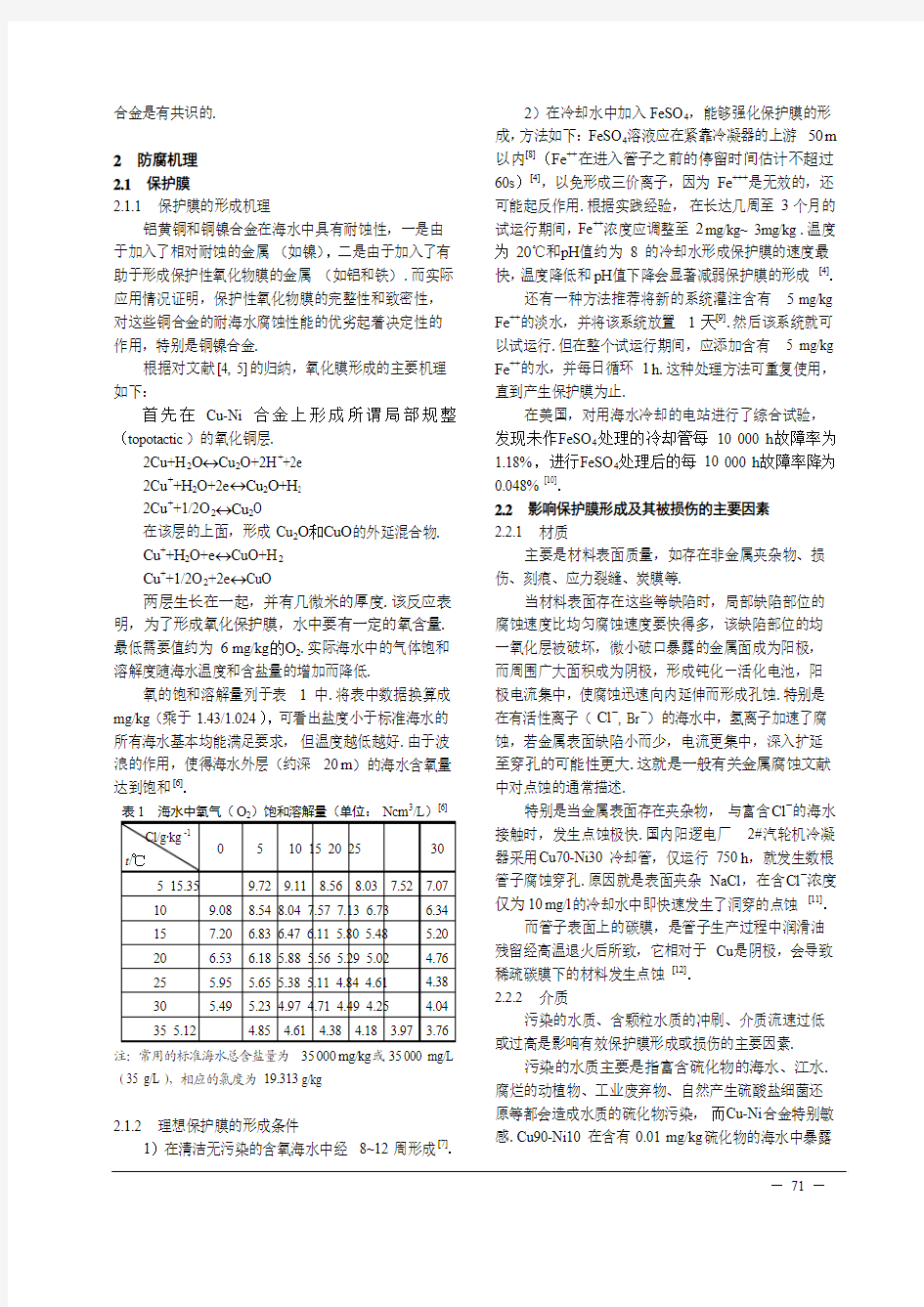

在这个前提下,国产铝黄铜HAl77-2不失为一种具有良好防腐性能的冷凝管材料.从表2铜合金在舟山海域浸泡腐蚀试验数据[14]可看出,性能还优于BFe10-1-1;从大量的已使用了十几年的船用空调、冷藏设备情况来看,的确情况良好.

表2 铜合金在舟山海域浸泡(流速0.2 m/s)腐蚀试验数据

腐蚀率/μm·a-1最大点蚀深度/mm 合金

2年4年2年4年HAl77-2A 3.6 3.4 0 0 BFe10-1-1 15 7.5 0.15 0.14 根据防腐机理和实际使用情况,建议应用于重要船舶的制冷系统冷凝器采用Cu70-Ni30合金冷凝管,国外舰船用制冷冷凝器也有采用Cu70-Ni30普遍替代Cu90-Ni10的趋势;若换热器长期在富含泥沙的海岸、港口、河(江)口海水中使用,建议采用Cu66-Ni30- Fe2-Mn2合金冷凝管,例如长期在波斯湾运行的海水淡化装置即考虑了海水环境的特殊状态,采用了Cu66-Ni30-Fe2-Mn2合金冷凝管.若冷凝器长期在受污染的富含硫、氨的海水中使用,为保证安全性,只能选择Ti合金管,例如利用香港维多利亚港海水冷却的许多空调冷水机组冷凝器,使用了Ti合金管.

3.1.2 冷凝管化学成分要求

GB5234《加工白铜—化学成分和产品形状》规定了BFe10-1-1冷凝管主要化学成分,见表3.

表3 国产BFe10-1-1的主要化学成分要求标准 Ni/%Fe/% Mn/% 备注

GB52349~11 1.0~1.50.5~1.0 GB8890-1998引用

将GB5234中对BFe10-1-1的化学成分要求与欧美国家标准中Cu90-Ni10冷凝管的化学成分要求(见表4)相比较,明显差别在于Fe.

表4 欧美国家Cu90-Ni10冷凝管的主要化学成分要求标准 Ni/%Fe/%

Mn/% 备注ASTM B1119~11 1.0~1.8 1.0max

BS2871 10~11 1.0~2.0 0.5~1.0

DIN 1785 9~11 1.0~2.0 0.5~1.0

EN12451 9~11 1.0~2.0 0.5~1.0

EM 10~11 1.5~1.8

0.6~1.0

KME企标

研究人员发现,在Cu-Ni合金中加入适量的固溶态Fe,可显著改善其耐流动海水腐蚀的性能,在静态海水中也同样有作用[15].也有研究人员发现,Fe与Mn一样,也能显著提高抗流动海水冲击腐蚀的性能[16].

作者与德国KME公司交流中获悉,KME的企标EM将Cu90-Ni10中Fe含量规定在1.5%~1.8%范围内,就是因为在大量的供货中发现,在此范围中的Cu90-Ni10耐海水腐蚀性能最佳.但提高Fe的含量,在冶炼上会增加难度,控制不好会造成Fe的局部富集引起负作用.

通过分析多份国产BFe10-1-1冷凝管的材质化学成分检验报告,可发现一个规律,Fe的含量均在1.0~1.3,处在标准要求的下限.所以,这些冷凝管的化学成分未处于最佳状态.

建议在按GB5234的化学成分规定订货时,必须对BFe10-1-1的Fe的含量规定做出修正.即使按国外标准进口CuNi10Fe1Mn冷凝管,也建议按德国KME

公司的EM标准中的Fe含量规定进行修正.

铝黄铜的As含量必须符合规定,这有助于大大提高铝黄铜的防脱成分腐蚀性能.

3.1.3 管板

管板或其接触海水的复合层材料应与管材保持一致,或至少两种材料的电极电位是基本一致的,但建议尽可能采用同种材料,避免产生电偶腐蚀.

国外有采用钢管板外涂聚四氟乙烯涂层的方法进行防蚀.

3.1.4 端盖及牺牲阳极装置

端盖材料应采用其电极电位与管板或冷凝管电极电位相近的材料为好.在端盖上设置牺牲阳极装置是必要的,如果端盖和管板或管子材料的电极电位相差较大,更是必需的.阳极材料在全Cu-Ni环境中建议采用Fe-MnCr合金,可能具有添加Fe++的作用,有利于保持Cu-Ni合金的氧化膜保护层.

若为降低成本,端盖采用铸铁或碳钢,则在海水侧涂刷一道厚浆型环氧煤沥青底漆,两道厚浆型环氧煤沥青面漆,同时设置铝合金(性能要求按GB4948- 85)牺牲阳极装置,防腐作用明显[14].

在采用Ti管的场合,牺牲阳极装置也建议采用铝合金,可有效避免Ti的吸氢腐蚀[14].

3.1.5 流速

1)材料供货商对冷凝管流速设计的建议值

德国KME公司为国际上知名的铝黄铜和Cu-Ni合金冷凝管的供货商,根据其大量的使用经验,提出如下建议:为了防止浮游物沉淀,应在设备的每一点保持最低流速1.0m/s.发现水的平均速度为1.5m/s~ 2.0 m/s是有效的.为了避免因保护层被破坏,随后发生局部和均匀的金属冲击产生的侵蚀,冷凝器用1英寸管子的最高水速建议为:铝黄铜:1.9m/s;Cu90-Ni10:2.4m/s;Cu70-Ni30:2.9m/s.在某些情况下,例如水中悬浮着磨粒,或管径远小于1英寸,则降低最高流速是明智的.

2)我国相关推荐

我国有关海水冷却设备防腐要求对管束流速有如下推荐:(1)实际流速不得低于1.0m/s;(2)允许设计流速为(未提及管径条件):铝黄铜:1.0m/s~ 1.8m/s;Cu90-Ni10:2.3m/s;Cu70-Ni30:2.75m/s.

3)国外相关推荐

国外相关资料推荐,海水冷却的空调和制冷冷凝器的海水设计流速为1.828m/s(Cu90-Ni10或Cu70- Ni30),并明确这是一个保守的数据,是为了保护冷凝器管的入口部位,这个流速还是会造成进口段发生侵蚀,损坏部分局限于最初的100mm~120mm内.

4)建议设计流速

综合以上三个方面的流速推荐和实际使用经验,并考虑流速对传热系数的影响,作者对最常用的内径约为12mm~16mm的冷凝管设计流速提出如下推荐:铝黄铜:1.1m/s~1.5m/s;Cu90-Ni10:1.2m/s~1.5m/s;Cu70-Ni30:1.4m/s~1.8m/s.

5)端盖进口流速

应尽可能降低冷却水进口处的流速,使之不超过2.19m/s,当设备可能长期在富含泥沙的水域运行时,流速不应超过1.83m/s,以减弱对管板的冲击,并降低进口区域的紊流;降低冲刷危害,必要时采取防冲设计.

3.1.6 防冲设计

俄罗斯人Е.Н.拉固诺夫等[17]针对大量海船制冷装置用壳管式热交换器由于管口被侵蚀、管子胀紧部分的密封性被损坏的使用情况,提出了在冷凝器管端安装采用聚合材料制造的套管,套管的头部制成特殊形状,在将套管插入管内后,管板的表面,形成密实的覆盖层.这样就保护了热交换器上最易损坏的进水区管口和管板部分.采用这种套管会给管子的清洗带来些不便,但2年的使用经验表明,这种措施对管子和管板具有良好的抗侵蚀保护作用.从而提高了热交换器的寿命.

其它资料表明,冷凝器水流的进口区由于流态的变化,往往呈紊流状态,虽然管内的流速控制在1.828m/s,但管子进口端最初的100mm~125mm区域还会发生侵蚀.为了保护这一区域,安装了尼龙或金属的管子衬套效果很好.

因此,在所有冷凝器进水区的冷凝管口加装聚合材料制造的套管十分必要,套管的插入深度应达到100mm,套管的头部形状可制成正六边形,尺寸应保证临近套管之间六边形完全贴合.

3.2 制造

制造重点要注意两个方面:1)是冷凝管加工后消除残余应力.为了提高冷凝管的换热效率,需对冷凝管外表面轧齿以强化传热,轧齿过程中产生的加工应力应予以消除,否则过高的残余应力会造成铝黄铜管应力腐蚀开裂,或铜-镍合金管保护膜的破裂,引起点蚀.2)冷凝管与管板的连接方式.常用有三种:强度胀、强度焊、强度胀+密封焊.不管是哪一种形式,实际应用结果表明都有成功应用的例子,也有发生故障的情况.总结下来,主要还是工艺的完善程度.值得注意的是采用焊接工艺,会对维修换管带来困难.因此,建议具有疲劳载荷的场合,才考虑采用强度胀+密封焊的连接方式.

4 结束语

冷凝器因冷凝管受海水腐蚀发生泄漏是个普遍存在的问题,应在各个环节都加以重视.首先应对使用环境进行分析以做出正确的材料选择,并对流速等进行合理的设计;其次应重视工艺,消除冷凝管加工残余应力、保证胀管区域的合理、清洁度、变形量以及胀+焊的互不干扰极为重要.这些措施可作为设计准则,定量参数可供作设计师参考,相信能够改善和提高冷凝器的耐海水腐蚀性能.

参考文献:

[1] 王虹斌.舰船冷却设备腐蚀特点及选材[J].腐蚀科学与

防护技术,2003, 15(1): 54-55 .

[2] 柴镇江.某型舰海水系统腐蚀泄漏情况分析[J].船舶,

2004(2): 37-39.

[3] R·温斯顿·理维.尤利格腐蚀手册[M].北京:化学工业

出版社,2005.

[4] P. Effertz and W. Fichte. Die Eisensulfat-Dosierung in

Kühlsystemen-Grundlagen und Anwendung[J]. VGB Kraftwerkstechnik 57 Heft 2, February 1977.

[5] J.E Castle, D.C.Epler, D.B.Peplow. ESCA Investigation of

Iron-Rich Protective Films on Aluminium Brass Condenser

Tubes[J]. Corrosion Science, 1976,16(3):145-157.

[6] Dr.rer.nat. H.E.H?mig. Seawater and Seawater Distillation

[M]. Fichtner-Hanbook, 1978.

[7] B. Todd. Nickel-Containing Materials in Marine and

Related Environments [C]//25th Conference of Metallurgists, Toronto August 1986. [8] S. Sato and T.Nosetani. Allowable Water V elocity and

Cleanliness Factor of Aluminium Brass Condenser Tube

with Ferrous Addition into Sea Water[R]//Sumitomo Light

Metal Technical Reports, 11(4) 1970.

[9] B.Todd and P.A.lovett. Selecting Materials for Sea Water

Systems[M]. Marine Engineering Practics Part10 Institute

of Marine Engineering, London.

[10] E. Newton and J. Birkett. Survey of Condenser Tube Life in

Salt Water Service [M]. Cambridge USA: Arthur D.Little

Inc. 1967.

[11] 王志武.阳逻电厂冷凝器B30白铜管泄漏原因分析[J].

武汉水利电力大学学报,1997, 30(5): 52-55.

[12] 崔桂云.铜镍合金在海水中的腐蚀行为[J] .材料开发与

应用,1987(3):37-39.

[13] K. D. Efrid. Effect of Fluid Dynamics on The Corrosion of

Copper-base Alloys in Sea Water [J]. Corrosion, 1977,

33(1): 3-8.

[14] 夏兰廷.金属材料的海洋腐蚀与防护[M].北京:冶金工

业出版社,2003.

[15] K.D.Efrid.Potential-pH Diagrams of 90-10 and 70-30

Cu-Ni in Sea Water[J] Corrosion, 1975, 31(3):77-83.

[16] Crousier J. Beccarin A. Werkstoffe und Korrosion.

Verhalten von CuNi-Legierungen in naturlichem Meerwasser und in NaCl-Losung[J]. Werkstoffe und Korrosion, 1990, 41(4): 185-189.

[17] Е. Н. Лагунов, А. Т. Мжачих. Повышениересурса

теплообменныхаппаратовсудовыххолодильных

установок[J]. Холодильнаятехника, 1996(7): 4-5.

(上接第61页)

9)另外设计有6个RISER管的拉紧和调节装置,它是可以抵抗波浪运动的升沉补偿装置,是D90平台的关键设备,每套拉紧装置16.8m,242t.

3 建造中的新工艺

因为主甲板就高达35.40m,每天12层楼高以上的高空作业将给生产和安全造成很大的困难,为省时省力,建造时改革了常规的平台从下到上逐步合拢的方式,采取分上层平台甲板以上为上模块,浮体、立柱为下模块的两大模块的合拢工艺,此举完全颠覆了传统的造船合拢模式,将达到安全、高效、事半功倍的效果.另外,为进行此合扰工艺特别建造了世界上最大的门吊“泰山”,起吊能力达20000t.

5 结束语

本文对新型第六代半潜钻井平台D90做了详细介绍,可以看出这个平台相比普通平台更加先进、系统更加复杂,设计建造要求更加严格.目前海洋能源正在全球化,类似的技术密集型的海洋工程产品正得到蓬勃的发展,拥有了这方面的经验和能力,就有充足的信心相信我国的造船业必然能取得更加骄人的成绩.

参考文献:

[1] 李润培,王志农.海洋平台强度分析[M].上海:上海交

通大学出版社,1992.

前言 HY/T 187《海水循环冷却系统设计规范》分为5个部分: ——第1部分:取水技术要求; ——第2部分:排水技术要求; ——第3部分:海水预处理; ——第4部分:材料选用及防腐设计导则; ——第5部分:循环水场。 本部分为HY/T 187的第5部分。 本部分按照GB/T 1.1—2009给出的规则起草。 本部分由中华人民共和国自然资源部提出。 本部分由全国海洋标准化技术委员会(SAC/TC 283)归口。 本部分起草单位:自然资源部天津海水淡化与综合利用研究所、天津国投津能发电有限公司、华润电力(渤海新区)有限公司。 本部分主要起草人:王印忠、张文帅、依庆文、栗春雷、李雪、张连强、尹建华。

海水循环冷却系统设计规范 第5部分: 循环水场 1 范围 本部分规定了海水循环冷却系统循环水场设计的技术要求。 本部分适用于电力和化工行业中新建、改建或扩建的海水循环冷却系统循环水场设计,其他行业的海水循环冷却系统循环水场设计可参照执行。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T 3091 低压流体输送用焊接钢管 GB 5696 预应力混凝土管 GB/T 12763.4 海洋调查规范第4部分:海洋化学要素调查 GB/T 16166 滨海电厂海水冷却水系统牺牲阳极阴极保护 GB/T 17005 滨海设施外加电流阴极保护系统通用要求 GB 17378.4海洋监测规范第4部分:海水分析 GB/T 19685 预应力钢筒混凝土管 GB/T 23248 海水循环冷却水处理设计规范 GB/T 33584(所有部分)海水冷却水质要求及分析检测方法 GB/T 34550(所有部分)海水冷却水处理药剂性能评价方法 GB/T 50046 工业建筑防腐蚀设计规范 GB/T 50102 工业循环水冷却设计规范 GB 50265 泵站设计规范 GB 50489 化工企业总图运输设计规范 DL/T 933 冷却塔淋水填料、除水器、喷溅装置性能试验方法 DL/T 5032 火力发电厂总图运输设计规范 DL/T 5507 火力发电厂水工设计基础资料及其深度规定 DL/T 5525 冷却塔塔芯部件选择设计导则 HY/T 187.1 海水循环冷却系统设计规范第1部分:取水技术要求 HY/T 187.2 海水循环冷却系统设计规范第2部分:排水技术要求 HY/T 189 海水冷却水处理碳钢缓蚀阻垢剂技术要求 HY/T 191 海水冷却水中铁的测定 HY/T 240.3 海水循环冷却系统设计规范第3部分:海水预处理 3 术语和定义 HY/T 187.1界定的以及下列术语和定义适用于本文件。 3.1 循环水场recirculating cooling water field 由冷却设施、水质处理设施、水泵、管道及其他设施组成,用以提供循环冷却水的场所。 注:改写GB/T 50746-2012,定义2.1.1。 3.2 循环水泵站re circulating water pumping station

《》 条文说明 1总则目录 1.01为了控制工业循环冷却水系统由水质引起的结垢、污垢和腐蚀,保证设备的换热效率和使用年限,并使工业循环冷却水处理设计达到技术先进、经济合理,制定本规。 1.02本规适用于新建、扩建、改建工程中间接换热的工业循环冷却水处理设计。 1.03工业循环冷却水处理设计应符合安全生产、保护环境、节约能源和节约用水的要求,并便于施工、维修和操作管理。 1 总则全文 1.0.1本条阐明了编制本规的目的以及为了达到这一目的而执行的技术经济原则。 在工业生产中,影响水冷设备的换热器效率和使用寿命的因素来自两个方面,一是工艺物料引起的沉积和腐蚀;二是循环冷却水引起的沉积和腐蚀。后者是本规所要解决的问题。 因循环冷却水未加处理而造成的危害是很严重的,例如,某化工厂,原来循环水的补充水是未经过处理的深井水,每小时的循环量9560t。由于井水硬度大、碱度高,每运行50h后,有50%的碳酸盐在设备、管道沉积下来,严重影响换热器效率。据统计,空分透平压缩机冷却器,在运转3个月后,结垢厚度达20㎜。打气减少20%。该厂不少设备、在运转3个月后,必须停车酸洗一次,不但影响生产,而且浪费人力、物力。为了防止设备管道产生结垢,该厂在循环水中直接加入六偏磷酸钠、EDTMP和T—801水质稳定剂之后,机器连续3年运行正常。虽然每年需要增加药剂费用2万元,但综合评价经济效益还是合算的。又如某石油化工厂,常减压车间设备腐蚀与结垢现象十分严重,Φ57×3.5面碳钢排管平均使16-20个月后,垢厚达15-40㎜。后经投加聚磷酸盐+膦酸盐+聚合物的复合药剂进行处理,对腐蚀、结垢和菌藻的控制取得了良好的效果。每年可节约停车检修费用约60万元,延长生产周期增产的利润约70万元。减少设备更新费用约4.7万元。现将该厂水质处理前后的冷却设备更新情况列表如下: 某厂冷却设备更新情况统计(单位:台)表1 从上述情况可以看出,循环冷却水采取适当的处理方法,能够控制由水质引起的

编制大纲: 需要补充的内容:1,水泵(定速离心泵,变频泵);2,温控阀;3,节流孔板;4,热平衡计算的理论公式,温升热量水量公式;5,特殊案例的区分(温控阀,板冷,变频泵对整个冷却系统形式选定的影响;分离封闭式,高低温混流式,配置变频海水泵没有温控阀的中央式。)6,利用目前的实船进行计算公式的验证,还有一些经验系数的反推导(特别是一些厂家自己的经验系数)7,膨胀水箱;8,补充开发设计需要的部分,参考《船舶管舾装设计工艺实用手册》 前言(目的) 以《船舶设计实用手册---轮机分册》---国防工业出版社为蓝本,将其中的冷却水系统做了进一步内容扩展和深化描述,提供给详细设计人员参考。 参考《船舶管舾装设计工艺实用手册》,补充一部分工程计算公式; 系统发展核心: 1,稳定调节; 2,节省能源,余热循环利用; 3,节省成本,替代方案的方式; 关键词: 将冷却水稳定可靠的输送到需要冷却的设备中:这个可靠和稳定来源于几个参数:稳定的压力,稳定的流量,稳定的温度,稳定的水质(这个水质包含化学成分稳定不结垢,物理成分稳定,极少气泡,气泡会影响热交换器的效率)

冷却水系统 目录 1,范围 2,冷却水系统的基本形式 3,系统形式的选择 4,冷却水系统实例 5,中央冷却系统热平衡计算 6,冷却水系统的主要设备配置要点 7,制淡装置(造水机) 8,具有冰区航行船级符号船舶的冷却水系统特殊要求9,海水进水阀操纵位置的要求 10,冷却水系统的温控阀 11,冷却水系统的节流孔板 12,冷却水系统的泵 13,冷却水系统的膨胀水箱

冷却水系统 1,冷却水系统的基本形式 冷却水系统的基本形式见表1, 注解: (1),所谓开式和闭式冷却水系统是指柴油机本身冷却水系统而言。开式系统是指柴油机本身直接用舷外海水或者江水冷却。如今除江河小船之外,基本不采用开式系统。海拖(海洋港口拖轮)还在使用海水直接冷却柴油机。(潜在问题:船内海水泄露,在及柴油机连接的弹性管配置不正确时容易出现,已有其他公司的海拖因为这个弹性管破裂造成沉船) (2),在闭式系统中,柴油机是用淡水冷却,而淡水在经过热交换器用舷

蒸发式冷凝器技术简介 蒸发式冷凝器是在吸收国外最先进的热交换技术基础上,加以更新改造,研制开发的一种高效的换热设备。该产品集传统式冷凝器、冷却塔、循环水泵、水池及连接水管为一体,具有占地面积少,安装方便,噪声低,节水,省电,运行费用低,不污染环境,使用寿命长及维修简便等众多优点,是新一代环保节能产品,是传统壳管式冷凝器和其它形式冷凝器的理想替代新产品。 SPL蒸发式冷凝器 工作原理图 蒸发式冷凝器是以水和空气作为冷却介质,利用部分冷却水的蒸发带走气体制冷剂冷凝过程所放出的热量。其外壳是箱体形式标准件结构组合。内设有:喷淋水装置、蛇形冷凝盘管、填料热交换层、除水器、底部设有集水盘。箱体外部设循环水泵、电子水处理仪、冷凝盘管侧面顶部装有轴流通风机。工作运行时,冷却水由水泵送至冷凝盘管上面的喷嘴,均匀地喷淋在冷凝盘管的外表面,形成很薄的一层

水膜。高温制冷剂蒸汽从蛇形冷凝盘管的上部集管进入,被管外的冷却水冷凝的液体从冷凝盘管下部集管流出。水吸收了制冷剂的热量以后,一部分蒸发变成水蒸气被轴流通风机吸走排入大气,没有被蒸发的冷却水流过高效PVC散热片填料时被空气冷却,冷却了的水滴落在下部的集水盘内,供水泵循环使用。轴流通风机由顶部引风,强化了空气流动,形成箱内负压,促使水的蒸发温度降低,促进水膜蒸发,强化了冷凝盘管的放热。除水器的作用是阻挡空气流中未蒸发的水滴,并使其流回水盘,以减少冷却水的消耗。此外,水盘内还设置浮球阀,当水分不断消耗,浮球阀就自动打开,补充冷却水至正常水位。

蒸发冷产品优点介绍 ——与其它同类产品相比共九个优点 我公司所生产的SPL 蒸发式冷凝器是吸收国外先进的热交换技术基础上,对不足之处加以优化改造。具有以下显著优点: 1、风机——采用直联式结构 我公司采用电机直接驱动的直联式轴流风机,而使用皮带驱动方式的风机在运作时会有较大的噪声,且会因皮带的磨擦产生较大的发热量并必然存在传动损失,长期工作会使皮带张紧力变小,皮带则容易打滑,以至不得不停机重新调整皮带轮的距离,风机的故障率增加。而我公司采用直联式结构的风机避免了皮带传动结构所带来的种种弊端,保障了产品的长期稳定工作,具有布置简洁、噪声低、无传动损失、效率高、磨擦部件少、故障低等诸多优点。 2、箱体材质——采用进口镀铝锌板 宝丰公司电机直联驱动设计 其他公司皮带轮驱动设计 ×

产品应用 应用一:空压站闭式循环水冷却系统 空压站闭式循环水冷却系统主要服务于水冷空压机、冷冻式压缩空气干燥机等设备的冷却。闭式冷却系统主要包括闭式冷却塔、循环水泵组、稳压排气装置、防冻装置、自动调节控制可视系统。 应用二:制冷站闭式循环水冷却系统 制冷站闭式循环水冷却系统主要服务于水冷制冷机组、机房空间、设备运行车间等空间的冷却。闭式冷却系统主要包括闭式冷却塔、循环水泵组、稳压蓄冷水箱、防冻装置、自动调节控制可视系统。

应用三:中频电炉炉体和电源闭式循环水冷却系统 中频电炉在日常工作中,炉体和电源需要循环水来冷却,带走多余的热量。 应用四:液压站液压油的闭式循环水冷却系统 液压站液压油在工作中会产生大量的热量,需要将此热量带走,来稳定液压油的温度,保证液压油的性能。闭式冷却系统主要包括闭式冷却塔、循环水泵组、稳压排气装置、膨胀水箱、板式换热器(管壳式换热器)防冻装置、自动调节控制可视系统。

应用五:大功率变频器及机房闭式循环水冷却系统 由于大功率变频器(或机房其他设备)在运行中有2%-4%左右的损耗,这些损耗都变成热量,如果不及时将热量导出变频室,将危害变频器的正常运行。闭式冷却系统主要包括闭式冷却塔、循环水泵组、稳压排气装置、空气处理机、防冻装置、自动调节控制可视系统。 采用风道将变频器内热风直接引入空气处理机组降温过滤处理后,送出35~40℃ 冷却风循环进入变频器内;同时热风通过空气处理机组内的铜管翅片式表冷器把热量间接换热传递给循环水,空气处理机组出来的热水进入闭式冷却塔蒸发冷却散热后回到空气处理机组。 由于闭式循环冷却系统的循环冷却水在密闭的管路内循环,不受外界环境的影响,有效的保护了循环水水质,避免了换热器结垢,堵塞,清洗的麻烦,大大提高了换热效率,具备清洁、节能、低水耗的优点,同时也广泛应用于焊接系统、涂装系统、连铸结晶、注塑机、真空泵、单晶炉、多晶炉等系统及设备的冷却。

淡水冷却系统 淡水冷却系统, 在海水冷却系统中,忘了具体说明了。在整个中央集中冷却系统中,其实就是海水冷却淡水,冷却后的淡水再去冷却机械设备。 与海水冷却系统不同的是,淡水冷却系统是一个闭式循环系统。在海上,海水几乎是取之不尽,用之不竭。从海里抽上来,用完之后直接排放了海里去了。但是淡水不同,淡水在海上来说是比较珍贵的。而用于冷却系统的淡水通常是经过处理的软水,而且还会在里面放入很多添加剂,避免水中的离子析出,或者抗起泡等避免设备的穴蚀。 淡水冷却系统,特别是对发电机组来言,它会分高温淡水冷却系统和低温淡水冷却系统。我现在简单阐述一下,淡水在整个发电机组走过的路径。 首先,在上一节提到的冷却器,cooler,淡水在这里和海水发生热交换,出来的温度下降了的淡水,在淡水循环泵的作用下循环起来,它首先进入低温冷却部分。 它会进入到燃油冷却器,发电机冷却器,空气增压器冷却器,润滑油冷却器,出来的淡水温度已经比较高了。 接下来它就进入了高温冷却部分。 汽缸的缸套,喷油器组,原动机的预热系统等。 淡水系统包含: 1. 淡水循环泵,对于发电机组而言不一定是独立的哦,也有设备本身就带的。 2. 冷却器,包括主冷却器,冷却整个淡水系统的。和设备本身带有的各种冷却器,局 部冷却某个部分。 3. 三通阀,用来设定,通过调节回冷却器的温度升高了的淡水量,和刚出主冷却器的 低温淡水量,混合后来调节主冷却器淡水出口温度。以适应设备要求。 4. 管路和附件,与海水冷却系统不同的是,管路是黑管,也就是普通的无缝钢管。很 多人纳闷为什么不用热浸镀锌钢管的原因在前面已经说明了。镀锌层会影响添加剂 的作用。 5. 添加剂桶,用于在系统中加药,改善水质。 6. 膨胀水箱,expansion tank,一个钢制的小柜子,对于水而言,都有热胀冷缩的效 应,如果在一个完全封闭的空间受热的话,膨胀力可能造成这个管路系统的破裂。 另外,膨胀水箱也是整个系统补水的地方,以弥补蒸发,,淡水的损失。 膨胀水箱的容积如何计算呢,首先我们得计算出这个系统管路通道的容积,在乘以在两个温度之间的水的膨胀系数。就可以得到水的膨胀容积。最后乘以一个系数,就可以计算出膨胀水箱的容积。在它的安装的空间位置上是有一定要求的,在设备的说明书上会有要求。 同时包括整个淡水系统的压力,也会在设备的说明书上有要求。这对于我们的设计减轻了很多工作。相对发电机组的淡水冷却系统,其他设备的冷却系统要简单的很多。就不再阐述了。

工业循环冷却水处理系统 一、概述 循环冷却水在使用之後,水中的Ca2+、Mg2+、Cl-、SO42-等离子,溶解固体和悬浮物相应增加,空气中污染物如灰尘、杂物、可溶性气体以及换热器物料泄露等,均可进入循环冷却水,使循环冷却水系统中的设备和管道腐蚀、结垢,造成换热器传热效率降低,过水断面减少,甚至使设备管道腐蚀穿孔。 循环冷却水系统中结垢、腐蚀和微生物繁殖是相互关联的,污垢和微生物粘泥可以引起垢下腐蚀,而腐蚀产品又形成污垢,要解决循环冷却水系统中的这些问题,必须进行综合治理。 采用水质稳定技术,用物理与化学处理相结合的办法控制和改善水质,使循环冷却水系统中的腐蚀、结垢、生物污垢得到有效的解决,从而取得节水、节能的良好效益。臭氧产品已在国内电子、电力、饮料、制药行业广泛应用,质量达到国外同行业90年代水平。投入产出比的可比效益为:1:2-1:10以上,节约能源,提高设备使用效率,延长设备的使用寿命和运行的安全性,减少环境污染。 臭氧可以作为唯一的处理药剂来替代其它的处理冷却水处理剂,它能阻垢、缓蚀、杀菌、能使冷却水系统在高浓缩倍数甚至在零排污下运行,从而节水节能,保护水资源;同时,臭氧冷却水处理不存在任何环境污染。国外应用臭氧进行循环水处理已经取得了成功,而我国在这个领域却是空白。 二、系统工艺 循环水冷却通常分为密闭式循环水冷却系统和敞开式循环水冷却系统。密闭式循环水冷却系统中,水是密闭循环的,水的冷却不与空气直接接触。敞开式循环水冷却系统,水的冷却需要与空气直接接触,根据水与空气接触方式的不同,可分为水面冷却、喷水冷却池冷却和冷却塔冷却等。 敞开式循环水冷却系统可分为以下3类: 1.压力回流式循环冷却系统 此种循环水系统一般水质不受污染,仅补充在循环使用过程中损失的少量水量。补充水可流入冷水池,也可流入冷却构筑物下部。冷水池也可设在冷却塔下面,与集水池合并。 补充水→ 冷水池→ 循环泵房→生产车间或冷却设备→冷却塔 压力回流式循环冷却系统

目录 一前言 (2) 二安全注意事项.............. (2) 三蒸发冷凝器的原理、构造及说明 (3) 四搬运 (3) 五安装注意事项. (3) 六运转准备 (4) 七运转方法 (5) 八保养管理及注意事项.................................................................... . (5) 九冬季运行时的注意事项 (6) 十有关省能源运转 (7) 十二长期停止运转时的注意事项 (7) 十三特别注意事项 (7) 十四关于补给水量 (7) 十五故障原因及对策 (8)

一前言 本说明书是以一般食品加工、冷冻、啤酒、饮料、石油、化工、医药等行业用于SLC系列蒸发式冷凝器作为对象,是确保安全使用本产品的指南。在本产品使用前,一定要先阅读本说明书,在充分了解了运行、检查、及修配方面的基础上使用。由于产品的改良,本书的内容与机器的说明会出现异议的情况,请提前了解这种情况。 如果操作过程与本说明书不符,会造成重伤、死亡等重大事故。 在本说明书中,很多地方都提到如下所示的注意事项。特别是确保安全的注意事项,应该在充分理解的基础上再进行操作。 在不注意的情况下使用本机器,会发生重伤、死亡等重大事故,造成严重伤害。操作者及保养人员在操作和保养机器之前请认真阅读本说明书。本说明书请保存在机器附近,以便随时查阅。在没有完全理解本说明书之前,请不要对机器进行操作、保养。本说明书在丢失或撕坏的情况下,请立即与本公司或本公司的代理处联系索取。 二安全注意事项 (1)请委托专业销售厂家或专业公司进行安装。自己安装有不完备之处,则会引起漏水、触电、火灾等运行故障。 (2)电加热器等另售商品请一定要使用本公司指定产品。万一自己安装有不完备之处,则会造成漏水、触电、火灾等运行故障,请委托专业厂家进行安装。 (3)请接地线。地线不能与燃气管、水道管、避雷针及电话地线等相连接。地线不完备则会造成触电等运行事故。 (4)根据电气设备技术标准规定,请安装漏电断路器。如不安装则会造成触电等运行事故。 (5)请不要放置于可能有可燃性气体泄漏的场所。万一泄漏的气体滞留于塔周围,则易发生火灾等事故。(6)标准型蒸发冷凝器不要放置于特殊环境中(温泉地带、海岸地区、多油的场所等),否则会由于腐蚀等造成触电、火灾等运行事故。 (7)要确保溢流管及排水配管畅通,若不畅通,则会造成漏水而波及其它设备、设施及财产。 (8)在保养和检查时,一定要关闭机器,切断电源。在内部高速运转或正处在控制状态中风机突然运转都会出现受伤、触电等现象。 (9)不要把手或木棒伸进空气的进出口。内部风机在高速运转时会造成伤害。 (10)出现异常时(烧焦等),应立即停止运转,切断电源,与代售商或生产厂家取得联系,如果在异常状态下继续运转则会造成故障、触电、火灾等。 (11)当手湿时不要接触开关,否则会触电。 (12)长期使用中请注意安装台、地脚螺栓是否有损伤,如果在螺栓损伤的状态下放置蒸发冷凝器则会翻倒而引起受伤等情况的发生。 (13)不要设置在直接能吹到动植物的场所,因为对动植物有不好的影响。 (14)对机器进行保养、检查时,请戴好保护手套,否则会引起受伤。 (15)不要触及热交换器的风机,否则会引起受伤。 (16)请不要登上蒸发冷凝器或在上面放东西,否则翻倒掉下等会引起受伤。 (17)请不要使用正确容量以外的保险丝、铜线,否则会引起火灾。 (18)可燃性喷雾器不要放在塔附近或者直接能被风吹到蒸发冷凝器的地方,否则会引起火灾。 (19)请使用符合水质标准要求的补给水和冷却水,否则水质恶化会导致运转故障。 (20)蒸发冷凝器内部至少每月清扫一次,否则会引起细菌类繁殖,热交换器效率下降,机器配管的损伤。(21)长期停止使用或冬季停止使用的情况下,请在配水管内注入不冻液或把水放掉。如果仍然那样保水,

空调冷却循环水系统设计 民用建筑空调冷却循环水系统相对于工业冷却循环水系统,设计具有一些特点:循环水量较小,设备为定型产品,水质要求较低,季节性运转等。加上民用建筑设计周期短,设计人员往往根据以往的经验,形成定式思维,对一些具体的细节问题,关注不够,造成冷却水系统水温降不下来,系统能耗过大,运转操作不便等问题。该文针对冷却循环水系统经常出现的问题,谈谈自己的设计体会,旨在引起大家的进一步讨论,达到共同认识共同提高的目的。 一、冷却循环水系统设备的合理选型 1.设计基础资料 为保证冷却塔的冷却效果,必须注重气象参数的收集,气象参数应包括空气干球温度θ(℃),空气湿球温度τ(℃),大气压力P(104Pa),夏季主导风向,风速或风压,冬季最低气温等。 根据《采暖通风与空气调节设计规范》和《建筑给水排水设计规范》,冷却塔设计计算所选用的空气干球温度和湿球温度,应与所服务的空调等系统的设计空气干球温度和湿球温度相吻合,应采用历年平均不保证50小时的干球温度和湿球温度。 2、冷却循环水量确定 确定冷却循环水量时,首先要清楚准确地了解空调负荷及空调设备要求的冷却循环水量,同时还要关注空调机的选型,一般可根据制冷量(美RT),估算冷却循环水量Q(m3/h),对于机械式制冷:离心式、螺杆式、往复式制冷机,Q= 0.8RT。对于热力式制冷:单、双效溴化锂吸收式制冷机,Q=(1.0~1.1)RT ;设计时,冷却循环水量一般是由空调专业根据制冷机样本中给出的冷却水量提出

的。需用指出的是,制冷机样本中给出的冷却水量往往比用负荷法计算值小,尤其是进口机,这主要是由于目前冷却塔本身的热工性能达不到进口设备的要求。

工业循环水系统: 1、简介: 工业循环冷却水一般占工业用水的80%以上。根据冷却循环水是否与大气直接接触冷却可将冷却循环系统分为敞开式循环系统和密闭式循环系统。工业冷却水系统一般为开式循环系统。冷却塔内空气与水进行充分的接触,大气中尘埃不断混入水中,造成菌藻滋生,会影响冷却塔水流速度,降低换热效率;由于冷却水蒸发、飞溅、漏损、浓缩形成的盐类污垢,造成管网堵塞;外系统内没有安装过滤装置,不能去除这些杂质,导致水的电导率增加,造成管道腐蚀;却水经过被冷却设备时温度上升,水中的钙、镁离子溶解度发生变化会在形成水垢,降低换热效率,影响系统正常工作。 2、运用的主要设备: 水泵电机: 根据三项电机名牌上的额定功率来选择泵的额定功率的百分数。 ≤22kW---125% 22-55kW---115% >55kW---110% 水泵电机功率计算: P=ρgQH/(n1n2) P--功率,W;p=水的密度,p=1000kg/m3; g--重力加速度,g=9.8m/s2;Q--流量,m3/s;H--扬程,m; n1--水泵效率;n2--电机效率。 对于流量Q;Q=UIcosΦ·1000/3.6H; U--电压,V;I--电流,A;H--扬程,m;cosΦ--功率因素一般为0.8; 3、改造方案: 在冷却循环水系统主管道或分支管道上安装一套量子管通环,并在循环管道上引出一条旁路,水量是总循环水量的5-10%左右,安装一套旁滤过滤器,水通过过滤器过滤后,再返回到运行管线中。 采用此改造方案的综合效益可以从几个方面统计: (1)节水量:每台冷却循环系统可以节约用水10-20吨/天,每年节水总量在23400吨。如果按每吨水5.7元计算,每年节水费用达到13.34万元。 (2)节能源:采用此改造方案,水的洁净度增加,在冷却塔上的附着量减少,提高了冷却塔的换热效率,相当节约了能源消耗,估计至少可以降低10-30%的能源消耗。 (3)节约传统化学药剂费用:该系统可以完全替代传统化学药剂,起到阻垢、防腐灭菌。 4、总结: 经过这样的改造之后首先能够达到国家循环水的行业标准,大量的减少排污量,节约了各项资源,同时也延长了设备的使用寿命。

冷却系统在船舶与海洋工程方面的运用 摘要:冷却系统是船舶与海洋工程中的重要动力系统组成部分,其主要作用是 带走系统热量和维持系统稳定[1]。船舶在运行时,其内部的各种机械和电气设备 在运行时都会散发出热量,运用冷却系统来带走机械设备运行的热量对维持船舶 整体系统稳定具有重要的意义。本文总结了船舶与海洋工程中常见的冷却系统, 并详细探讨了冷却水系统在船舶与海洋工程中的运用情况,希望对我国船舶在海 洋工程中的系统运行和稳定提供一定参考价值。 关键词:冷却系统;船舶;海洋工程;运用 新世纪是海洋的时代舞台,海洋蕴藏着的丰富资源正成为现代社会生产生活 动力的来源,在实际需求和高额利润的驱动下,船舶与海洋工程迎来了黄金发展 的时期。在能源紧张和环境问题越来越严重的今天,优化和改进船舶的系统设计、提高船舶的经济与环保性逐渐成为了当前船舶与海洋工程的设计方向目标。冷却 系统作为维持船舶运行稳定和系统安全的重要组成部分,直接影响到船舶的功能 实现与海洋工程实施,因此本文具体分析了工程船舶冷却水系统的设计,讨论了 冷却系统在船舶与海洋工程中的运用注意事项,提出了具体的冷却水改进设计方向,希望对当前的船舶与海洋工程提供帮助。 1船舶与海洋工程中常见的冷却系统 船舶中的冷却系统有多种形式,冷却系统的选择要根据船舶的实际应用和工 程的环境条件来进行设计[2]。当前我国常见的冷却水形式如图1所示。 图1:冷却水系统的基本形式 现代船舶在海洋工程运用中主要的冷却方式有两种,即风冷方式和水冷方式[3]。风冷方式是通过强制通风的方式来带走机械设备中产生的热量;水冷则是通 过将海水作为传热介质的方式来带走机械设备中的热量。由于风冷的方式占用空 间面积大,不适用于船舶这种相对小体积的空间,因而在实际的船舶与海洋工程 的冷却系统运用中,只有小部分热量以风冷来发达,大部分还是以水冷的方式来 作为船舶的主要散热方式。 2冷却系统在船舶与海洋工程中的运用 在当前的海洋工程运用中,大多数船舶采用的是闭式水冷却的中央冷却系统 设计方式[4],这是由于大海的环境复杂,前期投入较大的闭式水冷比开式水冷的 方式更能适应海水的环境,能够相对避免海水腐蚀、泥沙沉淀的问题,从而大大 降低了后期的维护费用;而中央冷却系统的冷却水设计方式能够使冷却内部管道 最大程度的减少,并且将高温设备与舰外水冷却隔开了,从而避免了盐析的问题,进而充分发挥出闭式冷却水系统的优势。基于此,本文主要探讨了中央冷却系统 在海洋工程中的运用。 2.1中央冷却系统在船舶中的设计 闭式水冷却系统的工作原理是通过内置淡水冷却循环管道来带走船舶运行时 所产生的热量,然后将淡水汇往与舰外海水相同的传热装置处进行热量交换以便 冷却淡水。海水侧冷却系统原理如图2所示,淡水侧冷却系统原理如图3所示。 1)海水侧冷却系统注意事项 除非特殊地区的船舶航海条件,大部分采取32℃作为中央冷却器海水侧的入

《冷凝器的作用》 问题: 冷凝器的作用 答案: 冷凝器的作用: 冷凝器的能把气体或蒸气转变成液体,将管子中的热量,以很快的方式,传到管子附近的空气中。 【相关阅读】 冷却器简介: 冷却器是换热设备的一类,用以冷却流体。通常用水或空气为冷却剂以除去热量。有间壁式冷却器、喷淋式冷却器、夹套式冷却器和蛇管式冷却器等。冷却器以间壁式、混合式、蓄热式交换器为主要对象,冷却器的工作原理、传热计算、结构计算、流动阻力计算和设计程序。 冷却器的作用 冷却器作用: 冷却器(Condenser),为制冷系统的机件,属于换热器的一种,能把气体或蒸气转变成 液体,将管子中的热量,以很快的方式,传到管子附近的空气中。冷却器工作过程是个放热的过程,所以冷却器温度都是较高的。 液体制冷剂在蒸发器中吸收被冷却的物体热量之后,汽化成低温低压的蒸汽、被压缩机吸入、压缩成高压高温的蒸汽后排入冷却器、在冷却器中向冷却介质(水或空气)放热,冷凝为 高压液体、经节流阀节流为低压低温的制冷剂、再次进入蒸发器吸热汽化,到达循环制冷的目的。这样,制冷剂在系统中经过蒸发、压缩、冷凝、节流四个基本过程完成一个制冷循环。 发电厂要用许多冷却器使涡轮机排出的蒸气得到冷凝。在冷冻厂中用冷却器来冷凝氨和氟利昂之类的致冷蒸气。石油化学工业中用冷却器使烃类及其他化学蒸气冷凝。在蒸馏过程中,把蒸气转变成液态的装置也称为冷却器。所有的冷却器都是把气体或蒸气的热量带走而运转的。 冷却器的作用 种类: 1、蒸汽冷却器: 蒸汽冷却器这种冷凝常应用于多效蒸发器末效二次蒸汽的冷凝,保证末效蒸发器的真空度。 2、锅炉用冷却器:

锅炉用冷却器,又称烟气冷却器,锅炉使用烟气冷却器后,可有效节约生产成本,降低锅炉的排烟温度,提高锅炉热效率。使锅炉运行贴合国家节能减排标准。 冷却器的作用 以上就是小编关于冷却器的作用和简介知识分享,想必大家最常见的发热的机器就是手机,我们都明白,当手机在发热时,它的外壳就会变得十分的热,甚至有时候是烫手。不一样的机器会有一些散热功能,这些散热的装置就是和冷却器有着相同的作用,在机器使用时骑着很重要的作用。小编关于冷却器的介绍就到此结束了,期望能够帮忙到需要帮忙的朋友们。

Advances in Energy and Power Engineering 电力与能源进展, 2014, 2, 64-69 Published Online October 2014 in Hans. https://www.doczj.com/doc/7b18356222.html,/journal/aepe https://www.doczj.com/doc/7b18356222.html,/10.12677/aepe.2014.25009 Corrosion and Protection of Seawater Cooling System of Power Units Qiang Fu1, Yang Yang2, Ziyue Cao2, Rui Wang2, Zhao Li2, Xuejun Xie2* 1Guangdong Power Grid Electric Power Science & Research Institute, Guangzhou 2School of Power and Mechanical Engineering, Wuhan University, Wuhan Email: 446979438@https://www.doczj.com/doc/7b18356222.html,, *xiexuejun@https://www.doczj.com/doc/7b18356222.html, Received: Aug. 29th, 2014; revised: Sep. 24th, 2014; accepted: Sep. 28th, 2014 Copyright ? 2014 by authors and Hans Publishers Inc. This work is licensed under the Creative Commons Attribution International License (CC BY). https://www.doczj.com/doc/7b18356222.html,/licenses/by/4.0/ Abstract Composition and main material of seawater cooling systems of power units are stated briefly. Some corrosion and protection examples of seawater cooling systems are summarized. In order to protect totally seawater cooling system, the right material should be chosen, and surface treat-ment such as coating or lining and cathodic protection should be done well. In order to protect seawater cycling cooling system, beyond that, protection of the seawater cycling cooling tower and biocide treatment of the seawater cycling cooling system should be done well, too. In addition, rubber ball cleaning should be done well; the seawater cycling cooling system, especially the inner surface of condenser tubes should be kept clean. Keywords Seawater Cooling, Corrosion, Protection 发电机组海水冷却系统的腐蚀与防护 付强1,杨洋2,曹子月2,王瑞2,李钊2,谢学军2* 1广东电网公司电力科学研究院,广州 2武汉大学动力与机械学院,武汉 Email: 446979438@https://www.doczj.com/doc/7b18356222.html,, *xiexuejun@https://www.doczj.com/doc/7b18356222.html, *通讯作者。

工业循环冷却水系统处理的重要性 循环水的使用及水处理的重要性 用水来冷却工艺介质的系统,我们称作冷却水系统,通常可分为以下两种类型:直流冷却水系统和循环冷却水系统。其中,循环冷却水系统目前已被广泛地应用于各行各业之中,比如,石油化工、电力、冶金、医药、纺织、机械、电子等等传统工业企业中的工艺用循环冷却水系统,及各楼宇的中央空调用循环冷却水系统。 最早使用的是直流冷却水系统,冷却水仅仅通过换热设备一次,用过后水就被排放掉。这种系统虽然投资少、操作简便,但它的用水量却很大,冷却水的操作费用也大,不符合节约使用水资源的要求,目前基本都改成了循环冷却水系统(除了海水中还在使用的直流冷却水系统),即冷却水用过后不立即排放掉,而是收回循环再用。从直流水系统到循环水系统,水资源的节约非常可观,例如:一个年产30万吨的合成氨工厂,如采用直流水系统,每小时用水量约25000T,而改成循环水系统,并以3倍的浓缩倍数运行,则每小时耗水量只需约550T。 冷却水循环后遇到什么问题? 腐蚀:冷却水在循环使用中,水在冷却塔内和空气充分接触,使水中的溶解氧得到补充,所以循环水中溶解氧总是饱和的,水中溶解氧是造成金属电化学腐蚀的主要原因,这是冷却水循 环后易带来的问题之一。 结垢:水在运行中蒸发(尤其是在冷却塔的环境中),使循环水中含盐量逐渐增加,加上水中二氧化碳在塔中解析逸散,使水中碳酸钙或其它盐类在传热面上结垢析出的倾向增加,这是问题之二。 生物污垢:冷却水和空气接触,吸收了空气中大量的灰尘、泥沙、微生物及其孢子,使系统的污泥增加;冷却塔内的光照、适宜的温度、充足的氧和养分都有利于细菌和藻类的生长,从而使系统粘泥增加,在换热器内沉积下来,造成了粘泥的危害,这是水循环使用后易带来的问题之三。 冷却水循环后,冷却水补充水量可大幅度降低,节约了用水,这是我们所希望的。但水循环后突出的腐蚀、结垢和生物污垢等问题如不解决,生产装置的长周期、满负荷、安全稳定运行是难以保证的,那么采用循环水后所期望的经济、技术效益不仅不能充分发挥,而且将给企业带来许多危害——严重的沉积物的附着、设备腐蚀和微生物的大量滋生,由此形成的黏泥污垢堵塞管道或各种材料及设备严重受损等问题,会威胁和破坏工厂的安全生产;而由于各种沉积物使换热设备的水流阻力加大,水泵及相关设备的能耗大幅增加,传热效率降低,从而降低产品品质或生产效率,这一切都可能造成极大的经济损失,例如:电厂出现此类问题,必然使凝汽器凝结水的温度升高、真空度下降,严重影响汽轮机的出力和电厂的发电量,并且大幅增加能耗(有一个经验数值:发电机组真空度每下降1%,多耗燃料原油0.8%)。 所以,必须要选择一种科学合理、全面有效且经济实用的循环冷却水处理方案,使上述问题得到妥善解决或改善,水处理就是通过水质处理的办法来解决以上问题。如能真正做好水处理,不但能保证保质保量、安全生产,而且还能通过大幅降低能耗、节约材料、节约用水来降低生产成本,直接创造可观的经济效益,例如在电厂,就可以提高汽轮机凝汽器的真空度,一般可提高7~8%,提高汽轮机的功率,提高电负荷5~6%,增加发电能力;如应用在低压锅炉炉内处理,不但可将水处理运行费用从仅使用炉外处理方式时的0.5元/吨降到0.3元/吨左右,而且据统计,可使每台2t?h-1的锅炉节煤约5%;现代工业一般水冷换热器在未进行水处理时的寿命为2年左右,经水处理后的寿命可达7~8年,检修费和检修工作量可降低90%,一个小型化工厂由此节约的检修费即可达50万元。 科学合理且全面完整的化学水处理方案

第六章冷却系统 第一节冷却系统的功用、组成和布置 一、冷却系统的功用 柴油机工作时的燃气温度高达1800℃左右,使与燃气直接接触的气缸盖、气缸套、活塞、气阀、喷油器等部件严重受热。严重的受热会造成: ①材料的机械性能下降,产生较大的热应力与变形,导致上述部件产生疲劳裂纹或塑性变形; ②破坏运动部件之间的正常间隙,引起过度磨损,甚至发生相互咬死或损坏事故; ③燃烧室周围部件温度过高,使进气温度升高,密度降低,从而减少进气量;增压 后的空气温度也会升高,并影响进气量; ④润滑油的温度也逐渐升高,粘度下降,不利于摩擦表面油膜的形成,甚至失去润 滑作用。 综上所述,为了保证柴油机可靠工作必须对柴油机受热机件,滑油及增压后的空气等进行冷却。 然而从能量利用观点来看,柴油机的冷却是一种能量损失,过分冷却将导致燃油滞燃期延长,产生爆燃和燃烧不完全,增加加散热损失;机件内外温度差过大,以致热应力超过材料本身的强度而产生裂纹,润滑油粘度变大而增加摩擦功的消耗;在燃用含硫量较高的重油时,将产生低温腐蚀,使缸套严重腐蚀等。 因此,在管理中应既不使柴油机因缺乏冷却而导致机件过热,也不使柴油机因过分冷却而造成不良后果,应有所兼顾。冷却系统的主要任务应是保证柴油机在最适宜的温度状态下工作,达到既能避免零件的损坏和减小其磨损,又能充分发出它的有效功率。近代,从尽量减少冷却损失以充分利用燃烧能量出发,国内、外正在进行绝热发动机的研究,相应发展了一批耐高温的受热部件材料,如陶瓷材料等。 目前,柴油机的冷却方式分为强制液体冷却和风冷两种,绝大多数柴油机使用前者。 而液体冷却的介质通常有淡水、海水、滑油等三种。 淡水的水质稳定,传热效果好并可采用水处理解决其腐蚀和结垢的缺陷,因而它是目前使用最广泛的一种理想冷却介质; 海水的水源充裕但水质难以控制且其腐蚀和结垢问题比较突出,为减少腐蚀和结垢应限制海水的出口温度不应超过55℃; 滑油的比热小,传热效果较差,在高温状态易在冷却腔内产生结焦,但它不存在因漏泄而污染曲轴箱油的危险,因而适于作为活塞的冷却介质。 二、冷却系统的组成和布置 柴油机冷却系统一般是用海水强制冷却淡水和其它载热流体(如滑油、增压空气等)。在系统布置上,海水系统属开式循环,淡水及滑油等属于闭式循环,两者组成的冷却系统称“闭式冷却系统”。 (一)开式循环冷却系统

冷凝器的工作原理 一、一般制冷原理 一般制冷机的制冷原理压缩机的作用是把压力较低的蒸汽压缩成压力较高的蒸汽,使蒸汽的体积减小,压力升高。 压缩机吸进从蒸发器出来的较低压力的工质蒸汽,使之压力升高后送进冷凝器,在冷凝器中冷凝成压力较高的液体,经节流阀节流后,成为压力较低的液体后,送进蒸发器,在蒸发器中吸热蒸发而成为压力较低的蒸汽,再送进蒸发器的进口,从而完成制冷循环。 1.蒸汽压缩式制冷原理 单级蒸汽压缩制冷系统,是由制冷压缩机、冷凝器、蒸发器和节流阀四个基本部件组成。它们之间用管道依次连接,形成一个密闭的系统,制冷剂在系统中不断地循环活动,发生状态变化,与外界进行热量交换。 液体制冷剂在蒸发器中吸收被冷却的物体热量之后,汽化成低温低压的蒸汽、被压缩机吸进、压缩成高压高温的蒸汽后排进冷凝器、在冷凝器中向冷却介质(水或空气)放热,冷凝为高压液体、经节流阀节流为低压低温的制冷剂、再次进进蒸发器吸热汽化,达到循环制冷的目的。这样,制冷剂在系统中经过蒸发、压缩、冷凝、节流四个基本过程完成一个制冷循环。 在制冷系统中,蒸发器、冷凝器、压缩机和节流阀是制冷系统中必不可少的四大件,这当中蒸发器是输送冷量的设备。制冷剂在其中吸收被冷却物体的热量实现制冷。压缩机是心脏,起着吸进、压缩、输送制冷剂蒸汽的作用。冷凝器是放出热量的设备,将蒸发器中吸收的热量连同压缩机功所转化的热量一起传递给冷却介质带走。节流阀对制冷剂起节流降压作用、同时控制和调节流进蒸发器中制冷剂液体的数目,并将系统分为高压侧和低压侧两大部分。实际制冷系统中,除上述四大件之外,经常有一些辅助设备,如电磁阀、分配器、干燥器、集热器、易熔塞、压力控制器等部件组成,它们是为了进步运行的经济性,可靠性和安全性而设置的。 2. 制冷系统主要部件构成 空调机根据冷凝形式可分为:水冷式和空冷式两种,根据使用目的可分为单冷式和制冷制热式两种,不论是哪一种型式的构成,都是由以下的主要部件组合而成的。 制冷系统主要部件有压缩机、冷凝器、蒸发器、膨胀阀(或毛细管、过冷却控制阀)、四通阀、复式阀、单向阀、电磁阀、压力开关、熔塞、输出压力调节阀、压力控制器、贮液罐、热交换器、集热器、过滤器、干燥器、自动开闭器、截止阀、注液塞以及其它部件组成。 电气系统主要部件有电机(压缩机、风机等用)、操纵开关、电磁接触器、连锁继电器、过电流继电器、热动过电流继电器、温度调节器、湿度调节器、温度开关(除霜、防止结冻等用)。压缩机曲轴箱加热器,断水继电器,电脑板及其它部件组成。 控制系统由多个控制器件组成,它们是: 制冷剂控制器:膨胀阀、毛细管等。

前言 虽然航运业的形式很多,船舶运输还是在其中占有很大的比重。随着海运业的不断发展,各式各样的特种船舶广泛的应用。因此,对船舶系统的研究需不断地提高和优化,为船舶动力装置的发展做出努力。船舶的冷却系统是一个具有复杂形式的系统,合理地选择一种冷却系统对整个船舶航运的经济性,维修性是非常重要的,这与造船成本和船 东的使用成本都具有很大的影响。 中央冷却系统作为船舶冷却系统的一种冷却形式在现代船舶上的运用越来越广泛,对其的研究及优化是一个重要的课题。在我国的船舶行业中,对中央冷却系统的介绍和研究还不是很多,然而在现行的船舶中,船东特别是大公司的船东越来越倾向于中央冷 却系统。中央冷却系统对于船厂来说提高了制造成本,对于船东来说提高了设备的可靠性,降低了维修费用,因此,对中央冷却系统的进一步研究有利于船厂降低成本,提高中 央冷却系统的运用深度有很大帮助。 在韩国和日本等造船强国,中央冷却系统的设计有着很详细的设计基准,他们通过 众多的船舶设计人员在实际设计和使用后总结出一整套设计标准,按照这种标准,使得 他们船舶的设计既符合各方面的要求,又降低了设计成本。在我国,大部分船厂都没有中央冷却系统的设计的标准,而韩国日本等造船强国又对我们进行技术封锁,我们以前 很多船舶系统的设计中,只是部分采用了中央冷却系统的原理,并没有达到完整,经常会出现各种问题,引起在实际制造中大量的返工,造成人力物力的浪费,同时在设计过程中,为了保证各种设备能正常工作,对中央冷却系统设置了大量的余量,增加了设计成本。本文通过了对中央冷却系统的各种形式的介绍和以往的中央冷却系统所产生问题的分析,使中央冷却系统的理论系统化,完善化,以供设计人员及其他相关人员参考。