反应等离子喷涂的发展及其应用

摘要:反应等离子喷涂试自蔓延高温合成(SHS)同等离子喷涂技术结合而发展起来的新技术。本文综述了反应等离子喷涂的特点,涂层的种类以及涂层应用的领域。并提出了需要研究的问题,展示了反应等离子喷涂的应用前景。

关键词:反应等离子喷涂;涂层种类;应用领域

0 前言

传统等离子喷涂具有焰流温度高,能量集中,粒子飞行速度快等特点[1]。自蔓延合成(SHS)也称燃烧合成(CS),是利用化学反应自身放热制备材料的新技术,在常规制备方法中难以得到的陶瓷、金属间化合物等高熔点、高性能的材料方面显示出巨大的优越性[2]。将等离子喷涂和自蔓延高温合成相结合,充分发挥两种工艺的特点,逐渐发展成为反应等离子喷涂[3]。

1 反应等离子喷涂的特点

反应等离子喷涂是基于一定的燃烧合成反应实现的,将等离子喷涂和燃烧合成结合,充分发挥两种工艺的各自优点,利用等离子焰流来控制燃烧合成的反应程度。反应等离子喷涂有两种,一种是S-S反应,这种反应所用粉末一般为高放热反应体系的复合粉末,另一种是S-G反应。在喷涂过程中,喷涂材料在飞行过程中与反应气体发生反应,最终反应产物沉积到基体上形成涂层。利用等离子焰流作为热源,引发所喷涂粉末发生燃烧合成反应,反应放出的热量使反应产物迅速升温,从而在焰流中合成所需产物,并以极高的速度喷出,沉积到基体上形成涂层。由于产物的合成以及涂层的形成几乎同步完成,因此,反应等离子喷涂具有很高的生产效率。反应等离子喷涂不仅可以用于制备氮化物和硼化物陶瓷涂层,还可制备原位合成的金属/陶瓷复合涂层,能够显著改善单一陶瓷涂层韧性差的缺点,提高涂层的机械性能。

反应等离子喷涂涂层呈波浪式堆叠在一起的典型的层状组织结构,硬质相和基体相变形粒子互相交错。合成反应热与等离子弧热叠加,有利于高熔点硬质相的熔化,克服了传统等离子喷涂金属-硬质相粉末时硬质相分布不均匀、组织粗大、熔化不完全等缺点[2]。

2 反应等离子喷涂的研究

2.1 粉末反应等离子喷涂

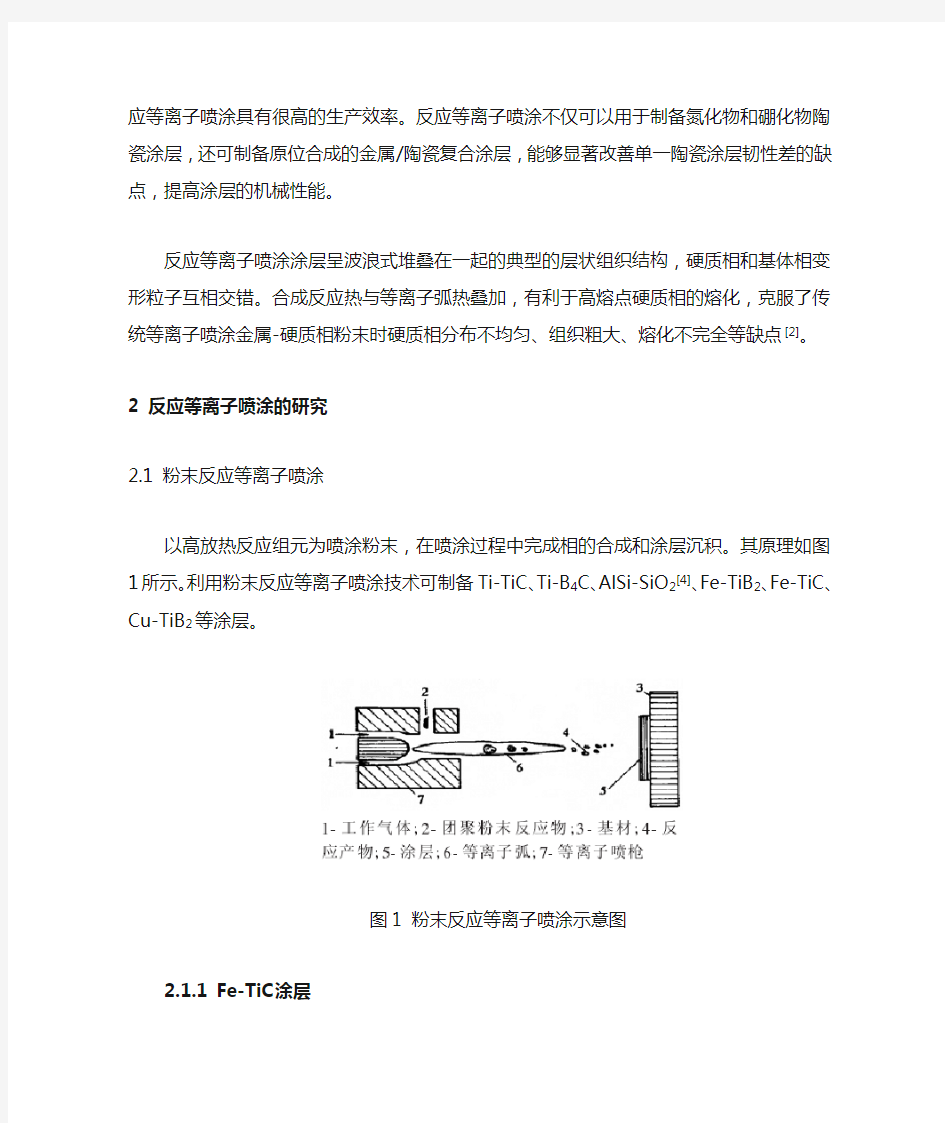

以高放热反应组元为喷涂粉末,在喷涂过程中完成相的合成和涂层沉积。其原理如图1所示。利用粉末反应等离子喷涂技术可制备Ti-TiC、Ti-B4C、AlSi-SiO2[4]、Fe-TiB2、Fe-TiC、Cu-TiB2等涂层。

图1 粉末反应等离子喷涂示意图

2.1.1 Fe-TiC涂层

TiC 颗粒增强金属复合涂层是一种具有广泛工业应用前景的金属陶瓷复合耐磨涂层,因为其具有低摩擦因数、高硬度、低密度以及良好的高温稳定性等优点。

文献[5]中作者采用71.6%(wt)太铁粉和石墨粉为原料,若按化学计量比配制的反应物完全反应,则可得83%(V ol)TiC。

喷涂粒子在飞行过程中,钛铁和石墨发生如下反应:

TiFe + Ti + 2C——2TiC + Fe + 154 kJ/mol

喷涂粒子在飞行过程中发生上述SHS反应后,反应物熔滴在等离子弧的作用下,高速飞向基材,发生碰撞-变形-冷凝-收缩一系列过程而形成涂层。制备得到的TiC-Fe涂层是多层结构,即富TiC层和贫TiC层得交错堆叠,其显微硬度分别为1000-1800N/mm2和3000-6000N/mm2,性能优于传统等离子喷涂Fe+TiC 团聚粉而制得的涂层。调整原料的成分,可获得不同TiC含量的涂层。涂层中TiC含量、极细小的硬质相颗粒在整个涂层中的均匀分布是影响其耐磨性的最重要因素。

文献[6,7,8,9,10]中黄继华等人则采用前驱体(蔗糖)碳化复合技术利用钛铁粉为原料制备Ti–Fe–Ni–C和Ti–Fe–C系粉末,并通过反应等离子喷涂技术(RPS)原位

合成并沉积了TiC/Fe–Ni和TiC/Fe金属陶瓷复合涂层。所制备的TiC/Fe复合涂层主要由不同含量TiC颗粒分布于金属Fe基体内部而形成的复合片层叠加而成;TiC颗粒大致呈球形,粒径呈纳米级;TiC理论质量分数53%的TiC/Fe金属陶瓷涂层的耐磨粒磨损性能较好,SHV磨损实验中涂层的磨损面积为基体(45钢)的1/25左右。

文献[11]中作者采用沥青作为前躯体,太铁粉为原料制备Ti-Fe-C复合粉末,并通过反应等离子熔覆原位合成并沉积了Fe-TiC涂层,涂层结构致密,涂层具有较高的硬度和良好的耐磨损性能。

2.1.2 Fe-Al

2O

3

涂层

文献[12]中牛二武等人根据铝热反应原理制备了Fe-Al2O3-FeAl2O4复合涂层。Dong Zha[13]等人研究了Fe/FeAl2O4涂层的微波吸收特性和复介电常数。

Cagri Tekmen等人利用直流等离子喷涂制备了TiB2/Al2O3复合涂层[14],并研究了喷涂参数及飞行颗粒的特点[15]。

2.1.3 Al-Si合金涂层

AlSi合金涂层具有良好的耐磨性能,耐冲蚀性能及高温强度,常用作汽车制动器,汽缸盖,连杆等零件。

文献[16,17,18]中作者先利用机械合金化制备Al-12Si/SiO2复合粉末,然后采用APS(atmospheric plasma spraying)制备得到Al-Si/Al2O3复相涂层。反应机理为:4Al+ 3SiO2→2Al2O3+ 3Si , ΔH=?181.09kJ/mol。文献[19]中作者采用APS制备了Al–12Si/TiB2/h-BN复相涂层。两者均研究了喷涂参数对涂层性能的影响。

文献[20]中作者采用不同的反应热喷涂技术制备了Al-Si-Mg涂层,并对各种涂层的性能进行了比较。

2.2 气相反应等离子喷涂

反应器中的气体被引入高温等离子射流中后,迅速发生分解,并使分解的离子处于激活状态,与喷涂粉末反应生成理想的产物,沉积到基材表面形成涂层。由于产物在原始喷涂粉末中原位生成,因此涂层中产物与基体结合良好,分布均匀。可制备的涂层有Ti+TiC、W+WC、Mo+Mo2C、NiCr/Ti+Ti+C+CrC、FeCrAlY+CrC、FeCrAlY+CrFe+FeC等。以甲烷、丙烯等碳氢化合物作为反应气体,NiCr/Ti团聚粉末或钨粉作为喷涂粉末,形成含TiC、CrXCy或WC、W2C 的涂层,具有良好的耐磨性;将富氮的反应气氛引入高锰、高镍不锈钢粉末喷涂过程,可制备高氮不锈钢涂层,显著改善该类不锈钢涂层的耐蚀耐磨性[21]。

2.2.1 TiN涂层

TiN本身具备高硬度(理论硬度可达21GPa)、高熔点(2955℃)、耐磨、耐腐蚀、导电性等特性被广泛用于刀具、减模、半导体等领域。目前,TiN主要用作材料表面的耐磨、耐腐蚀涂层。传统的TiN涂层制备方法如CVD,PVD制备得到的TiN涂层较薄,涂层组织一般为粗大的柱状晶粒,韧性差;而采用反应等离子喷涂技术可以避免这些缺点。

文献[22]中陈海龙等人采用的是Ti粉与等离子腔中的氮气氛围在等离子喷涂过程中发生原位反应生成TiN涂层,涂层是由多层典型的波浪形层状组织构成,涂层组织密度,层与层之间的结合情况良好,涂层与基体结合也很紧密。

文献[23]中冯文然等人采用自行设计的一种气体隧道等离子喷枪,使用该喷枪,以钛粉和氮气为反应物,通过反应等离子喷涂(RPS)技术,制备了致密的TiN涂层。该TiN涂层具有厚度大(>500μm)的特点,且是由纳米晶粒(直径为:50-70nm)以及非晶态的TiN相所构成的。

文献[24,25]中作者采用低压反应等离子喷涂技术制备了Ti/TiN/Ti2N复合涂层,研究了喷涂参数(Ar/N2比,喷涂距离,等离子电流大小等)对涂层性能的影响。试验结果表明,涂层的显微硬度跟N2成线性递增关系;当Ar/N2比为1时,涂层的孔隙率最低,与基体的结合也最好,从而提高了涂层的耐腐蚀性能和耐磨性能。

文献[26,27]中的两个作者分别对反应等离子喷涂制备的TiN涂层进行热处理,以提高涂层的致密性。E. Galvanetto认为在氧气氛围下进行热处理,涂层与氧气发生如下反应:6TiN+7O2→2Ti3O+6NO2,由于Ti3O的密度小于TiN的密度,因此造成了体积膨胀,从而对对涂层中的孔隙起到了填充的作用,使涂层的致密度大大增高,从而提高了涂层的显微硬度;而陆晨光却认为是氧化生成的TiO2填充了孔隙。

2.2.2 TiC涂层

文献[28]中作者采用钛铁矿作为原材料粉末,等离子喷涂过程中与反应室中的甲烷气体反应制得Fe-TiC涂层,反应式为:FeTiO3+4CH4=Fe+3CO+TiC+8H2;制备过程中得工艺参数是影响涂层性能的重要因素。

2.2.3 TiCN涂层

由于TiN薄膜存在着高温抗氧化性不强等缺点。为进一步改善TiN薄膜的综合性能,采用多远合金化一直是刀具应用领域的研究热点。例如,在TiN薄膜

中加入非金属元素C,通过C原子的固溶和析出形成的Ti(C,N)薄膜,是TiN 基多元薄膜中现行应用较多的一种改良型薄膜。C原子的引入可提高涂层的硬度和降低涂层与被加工材料的摩擦系数。但Ti(C,N)涂层的抗氧化能力还不及TiN,抗氧化温度只有400℃,因此大大限制了其应用。

文献[29]中作者采用RPS制备了TiN/TiC复合涂层,反应原料是Ti粉,反应气体是CH4、N2。并对制得的涂层进行了性能测试,显微硬度,耐磨性能及耐腐蚀性能,结果表明RPS制备的涂层性能明显高于电沉积制备得到的涂层性能。文献[30]中作者采用RPS制备了TiCN涂层,使用的反应气体为N2和乙炔。

2.3 其它反应等离子喷涂涂层

文献[31]中M. Vijay等人采用TiH2粉末作为原材料,通过反应等离子喷涂过程中粉末被氧化从而制备纳米TiO2涂层,该涂层在可见光下具有优良的光催化性能。

Yaran Niu[32]等人采用等离子喷涂技术制备了SiC涂层。Venkata Pasumarthi[33]等人采用反应等离子喷涂技术制备了Ti3SiC2涂层。

3 反应等离子喷涂的发展前景

虽然反应等离子喷涂技术和理论研究取得了一些进展,但许多关键问题仍需深入研究。在理论上,研究等离子喷涂条件下的SHS反应及陶瓷熔体形成的热力学条件和动力学过程;揭示非平衡条件下的陶瓷涂层的SHS原位合成规律;分析陶瓷涂层或金属间化合物涂层与基材间熔合连接过程及界面结合机制;探索涂层凝固规律,特别是对具有自增韧和复相增韧作用涂层的研究,为SHS反应喷涂这一新的陶瓷涂层技术的深入研究奠定理论基础。在工艺上,优化反应配系,摸索可获得更高耐磨、耐蚀、耐高温性能的涂层体系;系统研究工艺参数对反应等离子喷涂的影响规律;设计、改进适宜反应等离子喷涂的喷涂装置以及相应的分析测试设备,特别是高温、高速条件下对粒子的观察与测量,为反应等离子喷涂技术的工程应用奠定技术基础。

参考文献:

[1] 李行志,胡树兵.等离子喷涂的发展及其应用[J].湖北汽车工业学院学报,2004,18(2):35-38.

[2] 闫华,王爱华, 熊钊颋,等.自蔓延反应喷涂技术最新研究及进展[J].材料导报,2009,23(7):91-04.

[3] 解永杰,阎殿然,何继宁,等.反应等离子喷涂陶瓷涂层的研究[J].新技术新工艺,2005,1:48-50.

[4] O. Culha, C. Tekmen, M. Toparli, et al. Mechanical properties of in situ Al2O3 formed Al-Si composite coating via atmospheric plasma spraying [J]. Materials and Design, 2010, 31:533-544.

[5] Cliché G, Dallaire S. Synthesis and deposition of TiC-Fe coatings by plasma spraying[J]. Surf Coat Technol, 1991, 46: 199-206.

[6] 徐俊龙, 黄继华, 魏世忠等. TiC/Fe-Ni金属陶瓷复合涂层反应等离子喷涂研究[J].稀有金属材料与工程, 2007, 36(3): 687-691.

[7] 朱警雷, 黄继华, 王海涛等. 反应等离子喷涂TiC/Fe-Ni 金属陶瓷复合涂层的显微组织[J].中国有色金属学报,2008,,18(1):36-41.

[8] 张强,王海涛,黄继华等. 反应等离子喷涂TiC陶瓷增强金属复合涂层组织性能[J]. 中国表面工程, 2008, 21(6):32-36.

[9] 张守全, 朱警雷, 黄继华等. 反应等离子喷涂TiC/Fe涂层的摩擦磨损性能研究[J]. 材料工程,2009,7:62-66.

[10] 王海涛, 黄继华, 朱警雷等. 反应等离子喷涂TiC/Fe-Ni复合涂层及其耐冲蚀性能[J]. 复合材料导报, 2009, 26(1):74-79.

[11] Junbo Liu. TiC/Fe cermet coating by plasma cladding using asphalt as a carbonaceous precursor [J]. Progress in Natural Science, 2008, 18: 447-454.

[12] 牛二武, 阎殿然, 何继宁等. 反应等离子喷涂Fe-Al2O3-FeAl2O4复合涂层的反应机理研究[J].材料保护, 2005, 38(6): 21-23.

[13] Dong Zhao, Fa Luo, Wancheng Zhou, et al. Microwave absorption properties and complex permittivity of Fe/FeAl2O4 coatings deposited by reactive plasma spraying Al/Fe2O3 powders [J]. Surface and Coatings Technology, 2011.

[14] Cagri Tekmen, Yoshiki Tsunekawa, Masahiro Okumiya. In-situ TiB2 and Al2O3 formation by DC plasma spraying [J]. Surface and Coatings Technology, 2008, 202: 4170-4175.

[15] Cagri Tekmen, Yoshiki Tsunekawa, Masahiro Okumiya. In-situ TiB2–Al2O3formed composite coatings by atmospheric plasma spraying: In fl uence of process parameters and in-fl ight particle characteristics [J]. Surface and Coatings Technology, 2009, 203: 1649-1655. [16] Cagri Tekmen, Masashi Yamazaki, Yoshiki Tsunekawa, et al. In-situ plasma spraying: Alumina formation and in-flight particle diagnostic [J]. Surface and Coatings Technology, 2008,

202:4163-4169.

[17] Cagri Tekmen, Yoshiki Tsunekawa, Masahiro Okumiya. Effect of plasma spray parameters on in-fl ight particle characteristics and in-situ alumina formation [J]. Surface and Coatings Technology, 2008, 203:223-228.

[18] O. Culha, C. Tekmen, M. Toparli, et al. Mechanical properties of in situ Al2O3 formed Al–Si composite coating via atmospheric plasma spraying [J]. Materials and Design, 2010,31:533-544.

[19] Cagri Tekmen, Ismail Ozdemir, Gudrun Fritsche, et al. Structural evolution of mechanically alloyed Al–12Si/TiB2/h-BN composite powder coating by atmospheric plasma spraying [J]. Surface and Coatings Technology, 2009, 203:2046-2051.

[20] I. Ozdemir, I. Hamanaka, M. Hirose, et al. In situ formation of Al-Si-Mg based composite coating by different reactive thermal spray processes [J]. Surface and Coatings Technology, 2005,200:1155-1161.

[21] 林鸿飞..基于混合模式的文本过滤模型[J].计算机研究和发展,2001,9.

[22] 陈海龙,杨晖. 反应等离子喷涂TiN的反应过程及涂层形成机理研究[J].材料热处理技术,2009,38(20):104-106.

[23] 冯文然,阎殿然,何继宁. 反应等离子喷涂纳米TiN涂层的显微硬度及微观结构研究[J].物理学报,2005,54(05):2399-2404.

[24] T. Bacci, L. Bertamini, F. Ferrari, et al. Reactive plasma spraying of titanium in nitrogen containing plasma gas [J]. Materials Science and Engineering A, 2000,283: 189-195.

[25] E. Galvanetto, F.P. Galliano, F. Borgioli, et al. XRD and XPS study on reactive plasma sprayed titanium-titanium nitride coatings [J]. Thin solid Films, 2001,384: 223-229.

[26] E. Galvanetto, F. Borgioli,F.P. Galliano, et al. Improvement of wear and corrosion resistance of RPS Ti–TiN coatings by means of thermal oxidation[J]. Surface and coatings technology, 2006:3650-3655.

[27] 陆晨光,阎殿然,董艳春,等. 反应等离子喷涂TiN涂层热处理后力学性能研究[J]. 稀有金属材料与工程,2009,38:129-132.

[28] P.V. Ananthapadmanabhan,Patrick R. Taylor. Titanium carbide–iron composite coatings by reactive plasma spraying of ilmenite [J]. Alloys and Compounds, 1999, 287:121-125.

[29] E. Lugscheider, II. Jungklaus, L. Zhao, et al. Reactive Plasma Spraying of Coatings Containing in situ Synthesized Titanium Hard phases [J]. Refractory Metals & Hard Materials, 1997,15: 311-315.

[30] 朱琳, 何继宁, 阎殿然, 等. 利用反应等离子喷涂制备TiCN涂层的研究[J]. 材料导报, 2006, 20:468-470.

[31] M. Vijay, V. Selvarajan, K.P. Sreekumar, et al. Characterization and visible light

photocatalytic properties of nanocrystalline TiO2synthesized byreactiveplasmaprocessing [J]. Solar Energy Materials and Solar Cells, 2009, 93:1540-1549.

[32] Yaran Niu, Xuebin Zheng, Chuanxian Ding, et al. Microstructure characteristics of silicon carbide coatings fabricated on C/C composites by plasma spraying technology [J]. Ceramics International, 2011.

[33] Venkata Pasumarthi, Yao Chen, Srinivasa R. Bakshi, et al. Reaction synthesis of Ti3SiC2 phase in plasma sprayed coating [J].Journal of Alloys and Compounds, 2009,484:113-117.

由几个零部件磨损,导致北京地铁四号线电扶梯发生故障,而造成人员伤亡的案件,至今仍让人深感痛惜。事件过后,人们不禁反思,几个小小零部件的磨损果真有这么大的威力吗?毋容置疑,得到的答案是肯定的。事实上,据国外统计资料表明:摩擦消耗掉全世界1/3的一次性能源,约有80%的机器零部件都是因为磨损而失效,每年因此而造成的损失也是相当巨大。因此,发展表面防护和强化技术,也得到世界各国的普遍关注,这也极大推动了表面工程技术的飞速发展和提高。表面工程技术能够制备出优于本体材料性能的表面薄层,赋予零部件耐高温、耐磨损及抗疲劳等性能。其中,等离子喷涂作为是表面工程中的一项重要技术,因其具有涂层硬度高、耐磨性能优异等优点,已在国民经济的各个领域获得广泛应用。经过整理搜集,下面慧聪小编就为大家简单介绍下等离子喷涂技术。 一、等离子喷涂的工作原理: 等离子喷涂是以等离子弧为热源的热喷涂,指利用等离子弧将金属或非金属粉末加热到熔融或半熔融状态,并随高速气流喷射到工件表面形成覆盖层,以提高工件耐蚀、耐磨、耐热等性能的表面工程技术。其中等离子弧是一种高能密速热源,当喷枪的钨电极(阴极)和喷嘴(阳极)分别接电源负极和正极(工件不带电)时,通过高频振荡器激发引燃电弧,使供给喷枪的工作气体在电弧的作用下电离成等离子体。由于热收缩效应、自磁收缩效应和机械收缩效应的联合作用,电弧被压缩,形成非转移型等离子弧。 等离子喷涂工作原理 点击此处查看全部新闻图片 二、等离子喷涂的特点:

1、由于热收缩效应、自磁收缩效应和机械收缩效应的联合作用,所形成的非转移型等离子弧可以获得高达10000摄氏度以上的高温,且热量集中, 因此可以熔化各种高熔点、高硬度的粉末材料。 2、等离子焰流速度高达1000m/s,喷出的粉粒速度可达180-600m/s,因此可以获得组织致密、气孔率低、与基材结合强度高(65-70MPa)、涂层厚度 易于控制的喷涂层。 3、等离子喷涂过程中零件不带电,且受热温度低(表面温度一般不超 过250℃),因此喷涂过程中零件基本无变形,母材的组织性能亦无变化,且 不改变其热处理性质。特别适合于高强度钢材、薄壁零件、细长零件等的喷涂。 4、效率高。等离子喷涂是,生产效率高。采用高能等离子喷涂设备时,粉末的沉积率可达8kg/h。 三、等离子喷涂耐磨涂层的应用: 摩擦、磨损是一切机器设备工作中存在的普遍现象,有相当一部分零 部件是由于摩擦磨损而造成失效报废的等离子喷涂涂层最典型的应用就是耐磨 涂层。等离子喷涂陶瓷和金属陶瓷涂层,不仅可以使零部件具有高的硬度,优 异的耐磨性;而且涂层摩擦系数低,能耗小,在机械、航空等领域应用广泛。 喷涂材料一般选用Al 2O 3 、Cr 2 O 3 、TiO 2 等陶瓷粉末。 减小磨损的另一个途径是减小相互接触表面的摩擦系数。等离子喷涂铝及铝合金复合材料涂层,在边界润滑条件下,可表现出极好的耐磨性,有优异的抗粘着磨损能力。同时,由于喷涂工艺的要求,可使涂层结合强度高,孔隙率低,质量优异且稳定。如在内燃机钒钦灰铸铁活塞环上等离子喷涂 Mo+28%NiCrBS复合材料涂层代替镀铬,涂层厚度0.5~0.8mm,硬度1100HV。即使在较高温度下,即使时间延长,涂层硬度也不会发生改变;并且,在相同的工况下,摩擦系数从原来的0.110下降到0.089,显示出喷铝涂层在有润滑条件下,具有良好的抗咬合性,并能承受瞬时的摩擦高温,是目前理想的活塞环涂层。 四、等离子喷涂其它涂层的应用: 1、耐热涂层耐热涂层多应用与高温工程,它包括抗高温氧化、高温隔热等,一般采用氧铝作为耐热涂层,广泛用于航空发动机,燃气轮机等高温工作下零部件的表面,起隔热作用。现有的高温合金(如高温镍合金使用的极限温度为1075摄氏度)和冷却技术都难以满足设计要求,解决这一问题的办法就

水稳等离子喷涂是占据重要地位的气稳等离子喷涂的另一种选择。它的优点突出:功率大、成本低、喷涂速度高。在热喷涂技术向大产值和大批量迈进的形势下,这项技术开始受到更多的重视和应用。 一、概述 早在八十年前,德国西门子公司的技术人员就提出了水稳等离子弧的概念。尽管人们对这种电弧形式已认识很久,但对其性能及对该电弧工艺的控制却知之甚少。上世纪50年代,欧洲的科学家对该项技术进行了大量的实验室研究,60年代末,水稳等离子工艺被最终用于切割和热喷涂。目前,水稳等离子已成功地推向市场,应用于多种工业领域。 气稳等离子喷涂(非转移弧)所能提供的温度通常为8000°C ― 14000°C,每公斤等离子气所产生的焓值大体为1 ~ 100MJ/Kg。由于弧室壁的热载荷的限制,提供再高的温度或更大的热焓值将非常困难。水稳等离子弧则靠室壁蒸发而形成的,从而能够提供更高的温度及热焓。 迄今,市场上可提供的水稳等离子喷涂设备,其功率可达120 ~ 200Kw,最大温度可达50000度,每小时可喷涂近100公斤金属,30-60公斤陶瓷粉。 二、工作原理 水稳等离子弧产生的基本原理如图1所示。首先,水呈切线方向注入弧室从而产生水漩涡,起弧便发生在水漩涡的中心。水漩涡内径的部分流入了出水孔。传导弧心所散发的能量通过辐射、热传导和紊流导入水涡流的内侧。于是,水的蒸发、热气的受热与电离便产生等离子弧。水蒸发的速度与到达水表面的功率大小有关。其它所转移的能量被弧束与水表面之间的蒸气所吸收,并产生热量进而使蒸气电离。当然,一部分热能也随水而流走。 三、水稳等离子(LP)的特点 当前工业上所采用的典型的水稳等离子(LP)喷涂设备是捷克布拉格等离子物理研究所指导开发 的PAL160型。该系统是由特殊形状的腔室、旋转冷却的阳极和自耗石墨阴极构成。系统的核心是阴阳两极之间的起弧过程,起弧是靠切线方向输入的水流中央的金属丝打火所引发。该过程依靠外层水流来冷却腔壁,而不必象气稳等离子弧那样,需要两套独立的工艺–稳弧与冷却。但水稳等离子弧工艺具有弧焰不太稳定,电极易腐蚀等缺点。 很明显,气稳等离子弧(GP)适用于对喷涂质量要求高、喷涂面积小、工艺精细的作业,喷涂材料一般较为特殊、价格较昂贵;而水稳等离子喷涂(LP)则是用于大面积、高速率作业,尤其适用于批量喷涂氧化物材料,对于大量生产球形粉末材料也是最佳的选择。 四、水稳(LP)和气稳等离子(GP)喷涂优缺点的比较 气稳等离子(GP)喷涂 优点: 机械结构较为简单 起弧较容易 电极寿命长 燃烧稳定 独立的气流与压力控制 效率更高 缺点: 载气价格昂贵 两种介质体系(稳弧及冷却) 喷涂速率小 对喷涂材料质量要求高 水稳等离子(LP)喷涂

等离子喷涂设备的工作原理 等离子喷涂:包括大气等离子喷涂,保护气氛等离子喷涂,真空等离子喷涂和水稳等离子喷涂。 等粒子喷涂技术是继火焰喷涂之后大力发展起来的一种新型多用途的精密喷涂方法,它具有:①超高温特性,便于进行高熔点材料的喷涂。②喷射粒子的速度高,涂层致密,粘结强度高。③由于使用惰性气体作为工作气体,所以喷涂材料不易氧化。 <1>等离子的形成(以N2为例): 0°k时,N2分子的两个原子程哑铃形,仅在x,y,z方向上平动; 大于10°k时,开始旋转运动; 大于10000°k时,原子间产生振动,分子与分子间碰撞,则分子会发生离解变为单原子: N2+Ud——>N+N 其中 Ud为离解能 温度再升高,原子会发生电离: N+Ui——>N++e 其中 Ui为电离能 气体电离后,在空间不仅有原子,还有正离子和自由电子,这种状态就叫等离子体。 等离子体可分为三大类:①高温高压等离子体,电离度100%,温度可达几亿度,用于核聚变的研究;②低温低压等离子体,电离度不足1%,温度仅为50~250度;③高温低压等离子体,约有1%以上的气体被电离,具有几万度的温度。离子、自由电子、未电离的原子的动能接近于热平衡。热喷涂所利用的正是这类等离子体。

<2>喷涂原理: 等粒子喷涂原理如图5-9所示。 等粒子喷涂是利用等离子弧进行的,离子弧是压缩电弧,与自由电弧项比较,其弧柱细,电流密度大,气体电离度高,因此具有温度高,能量集中,弧稳定性好等特点。 按接电方法不同,等离子弧有三种形式: ①非转移弧:指在阴极和喷嘴之间所产生的等离子弧。这种情况正极接在喷嘴上,工件不带电,在阴极和喷嘴的内壁之间产生电弧,工作气体通过阴极和喷嘴之间的电弧而被加热,造成全部或部分电离,然后由喷嘴喷出形成等离子火焰(或叫等离子射流)。 等粒子喷涂采用的就是这类等离子弧。 ②转移弧:电弧离开喷枪转移到被加工零件上的等离子弧。这种情况喷嘴不接电源,工件接正极,电弧飞越喷枪的阴极和阳极(工件)之间,工作气体围绕着电弧送入,然后从喷嘴喷出。 等离子切割,等离子弧焊接,等离子弧冶炼使用的是这类等离子弧。 ③③联合弧:非转移弧引燃转移弧并加热金属粉末,转移弧加热工件使其表面产生熔池。这种情况喷嘴,工件均接在正极。 等离子喷焊采用这种等离子弧。 进行等粒子喷涂时,首先在阴极和阳极(喷嘴)之间产生一直流电弧,该电弧把导入的工作气体加热电离成高温等离子体,并从喷嘴喷出,形成等离子焰,等离子焰的温度很高,其中心温度可达30000°k,喷嘴出口的温度可达; 15000~20000°k。焰流速度在喷嘴出口处可达

等离子喷涂技术的现状与展望 笑嘻嘻 机械11-3 学号:2011 摘要:综合分析了国内外等离子喷涂技术的现状, 着重阐述了今后的发展趋势, 并希望这一技术在我国的工业生产中发挥更大的作用。关键词:等离子喷涂实时诊断智能控制 1概述 随着现代科技和工业的发展, 对材料的性能提出了愈来愈高的要求, 不同的领域对材料的性能要求也有很大的差别, 即对于同一零部件的不同部位所要求的性能亦有所不同。因此, 寻求各种功能材料,甚至是智能材料已经成为当今世界的热门研究课题之一。 等离子喷涂技术是获得材料表面功能涂层的有效手段, 具有生产效率高、涂层质量好、喷涂的材料范围广、成本低等优点。因此, 近十几年来, 该技术的进步和生产应用发展很快, 现已广泛用于核能、航天航空、石化、机械等领域。 欧美国家从事等离子喷涂技术的研究工作较早, 现已形成大规模的开发、研制、生产基地。涌现出一批大型跨国公司, 如美国的Miller公司、METCO公司、瑞士的Castolin公司, 并分别开发了自己的系列产品, 不断加以改进。如METCO公司从最初的3M系统发展到了现在的10M 系统。最近又推出了计算机控制的等离子喷涂系统, 配有AR-2000 型6关节机器人, 可对不同部件进行编程, 制订不同的喷涂工艺, 具有菜单式软件驱动,可实时监测和记录等离子喷涂工艺参数, 并加以闭环控制。 日本虽然起步较晚, 但非常注重引进世界一流的设备和技术, 并加以发展。特别是近年来, 日本在等离子喷涂技术方面的研究异常深人, 大有后来居上之势。 在1992年第十三届国际热喷涂会议上, 共提交论文250多篇。其中美国110篇, 日本40篇, 德国24篇,中国12 篇, 其它多来自欧洲国家。在编人会议论文集的161篇文章中, 我国只有2 篇人选。由此可看出在一定程度上反映了各国的发展水平。 与先进国家相比, 我国在等离子喷涂技术研究上投入的人力、物力较少, 而又分散在多家研究机构。如武汉材料保护研究所、航天部625所、清华大学、华南理工大学、沈阳工业大学、北京矿冶研究总院和广州有色金属研究所。这样, 其研究能力就显得更加势单力薄。80年代初, 武汉材保所和航天部625所, 在METCO公司7M 系统的基础上, 分别研制出可 控硅整流等离子喷涂系统, 可惜未能形成生产能力和继续发展。近年来, 我国对等离子喷涂技术的研究工作多集中在涂层性能及喷涂工艺方面。国内从事等离子喷涂设备生产的仅几家小厂, 技术力量薄弱, 尚不具备开发、研制能力, 所生产的机型落后, 技术水平低。 2等离子喷涂电源及改进 目前, 等离子喷涂技术正朝着高效、大功率方向发展。但现已商品化的等离子喷涂系统多采用传统的整流式电源, 不仅能耗高, 而且体大笨重, 不便于现场使用。作为世界一流的METCO公司所生产的等离子喷涂设备中, 其电源也是晶闸管整流式, 其整机重量930kg。体积为690mm(长)╳1230mm(宽)╳1220mm(高)。目前, 使等离子喷涂设备实现节能和小型化已成为一个重要的研究课题。 瑞士的castolin、公司最近率先推出了小型的晶体管式等离子喷涂电源, 其设计紧凑,

论文题目:等离子喷涂氧化钇部分稳定氧化锆-漂珠复合涂层的组织与性能研究 研究方向:表面工程材料 题目来源:国家部委省市厂、矿自 选有无 合同 经费 数 备注 √ 题目类型:理论 研究应用 研究 工程 技术 跨学科 研究 其他应用研究 A:研究生论文选题的来源及意义 工程应用背景 热障涂层系统(TBCs,Thermal Barrier Coating Systems)通常是指沉积在金属或其他物质表面、具有良好隔热效果的陶瓷涂层。其主要功能是降低高温环境下零部件的基体温度,以避免其被高温氧化、腐蚀或磨损。金属氧化物及其复合材料相比其他材料而言具有更低的热导率,而且其在富氧的高温环境中具有更好的稳定性,因此成为理想的热障涂层材料。目前,使用等离子喷涂制备的热障涂层已被广泛地应用于航空发动机热端部件、燃烧室器壁、大型钢铁厂轧辊、核反应容器等,用来降低基体的工作温度。采用大气等离子喷涂(APS)方法在MCrAlY (M: Ni,Co或NiCo)粘结低层上喷涂ZrO2-(6~8 wt.%)Y2O3(YSZ)是最常用的TBCs体系。 伴随现代航空工业的快速发展,热端部件的工作条件越来越苛刻,进而对零部件的性能提出更高的要求。例如,直升机高新工程发动机排气系统排气管工作时表面温度高达600℃。排气管隔热材料要求具有防火性能,而且密度低,不影响飞机整体结构设计,隔热效率要高,且能在较小的厚度下将排气管的温度阻隔到其要求的温度以下。 当前工程主要采取在尾喷管外表面捆绑陶瓷隔热材料的方式进行隔热,隔热效果基本能够满足要求,但是其结果却是重量超出了一倍左右,从而带

来了较大的重量代价,不能完全满足工程上所要求的技术性能指标,因此必须研制一种轻质防火隔热材料,以满足新一代热端部件的热防护要求。 选题的意义 我们通过对漂珠的简单分析研究发现其可能是一种能满足上述工程需求的较为理想的材料。漂珠的主要化学成分为硅、铝的氧化物,其中二氧化硅约为50-65%,三氧化二铝约为25-35%。因为二氧化硅的溶点高达摄氏1725度,三氧化二铝的溶点为摄氏2050度,均为高耐火物质。因此,漂珠具有极高的耐火度,一般达摄氏1600-1700度,使其成为优异的高性能耐火材料。质轻、保温隔热。漂珠壁薄中空,空腔内为半真空,只有极微量的气体(N2、H2及CO2等),热传导极慢极微。所以漂珠不但质轻(容重250-450公斤/m3),而且保温隔热优异(导热系数常温0.08-0.1),这为其在轻质保温隔热材料领域大显身手奠定了基础。硬度大、强度高。由于漂珠是以硅铝氧化物矿物相(石英和莫来石)形成的坚硬玻璃体,硬度可达莫氏6-7级,静压强度高达70-140MPa,真密度2.10-2.20克/cm3,和岩石相当。因此,漂珠具有很高的强度。一般轻质多孔或中空材料如珍珠岩、沸岩、硅藻土、海浮石、膨胀蛭石等均是硬度差、强度差,用其制的保温隔热制品或轻质耐火制品,都有强度差的缺点。他们的短处恰恰是漂珠的长处,所以漂珠就更有竞争优势,用途更广。粒度细,比表面积大。漂珠自然形成的粒度为1-250微米。比表面积300-360cm2/g,和水泥差不多。因此,漂珠不需粉磨,可直接使用。细度可满足各种制品的需要,其他轻质保温材料一般粒度都很大(如珍珠岩等),如果粉磨就会大幅度增加容量,使隔热性大大降低。在这方面,漂珠有优势。 综上所述,基于氧化锆导热率低和漂珠材料密度小、中空、隔音、耐火、耐磨的特点,我们提出采用等离子喷涂经过团聚处理的纳米氧化锆/氧化钇/漂珠三元陶瓷热障涂层体系,为研究开发适用工程要求的热障涂层材料开辟了一条新途径,具有重要的科学技术意义和工程应用价值。

2007年第7 期 总第1028 期2007年10月 等离子喷涂技术现状及发展 陈丽梅,李强 (福州大学材料科学与工程学院,福州350002) 摘要:从等离子喷涂设备、等离子喷涂过程中的测量技术及等离子喷涂技术的应用等几个方面综合分析了近年来等离子喷涂技术的研究现状和发展概况,指出了等离子喷涂技术的发展方向。 关键词:等离子喷涂设备;测量技术;应用;发展 等离子喷涂属于热喷涂技术,它是将粉末材料送入等离子体(射频放电)中或等离子射流(直流电弧)中,使粉末颗粒在其中加速、熔化或部分熔化后,在冲击力的作用下,在基底上铺展并凝固形成层片,进而通过层片叠层形成涂层的一类加工工艺。它具有生产效率高,制备的涂层质量好,喷涂的材料范围广,成本低等优点。因此,近几十年来,其技术进步和生产应用发展很快,己成为热喷涂技术的最重要组成部分。表1列出了各种热喷涂方法的应用和发展情况。本文着重就近年来等离子喷涂技术在喷涂设备、喷涂测量技术及其应用等方面的研究现状与发展概况进行深入探讨。 1 国内外等离子喷涂设备的现状 喷涂装置的研究始终是等离子喷涂技术的研究热点。从上世纪80 年代起,随着计算机、机器人、传感器、激光等先进技术的发展,等离子喷涂设备的功能也得到了不断的强化。目前,国内外先进的等离子喷涂设备正向轴向送粉技术、多功能集成技术、实时控制技术、喷涂功率两极分化(小功率或大功率)的方向发展。

加拿大Mettech 公司开发出的Axial III 三阴极轴向送粉等离子喷涂系统,是目前国际上获得成功商业应用的轴向送粉等离子喷涂设备。与传统的枪外送粉等离子喷涂设备相比,Axial III 沉积效率高、送粉速率高、孔隙率低、获得的涂层硬度高,且对粉末粒度分布要求不高。Sulzer Metco 公司的Multicoat 等离子喷涂系统第一次将PC 计算机的先进性(过程再现、数据管理) 和PLC 的稳固性结合起来。Multicoat等离子喷涂系统可以进行大气等离子喷涂(APS) 、真空等离子喷涂(VPS) 和超音速火焰喷涂(HVOF) 。喷涂的涂层质量高、重现性好、能自动记录打印喷涂参数、自动报警和处理操作事故,是目前多功能集成等离子喷涂系统的代表。PRAXAIR - TAFA 公司开发的5500 - 2000 等离子喷涂系统则是实时控制技术的代表,它采用专有软件“实时”控制和监测等离子弧的实际能量,使等离子喷涂系统的闭环控制提高到一个新的水平。此外,国外对小功率等离子喷涂设备的研究主要集中在枪内送粉(包括轴向和径向) 和层流等离子喷涂方面。俄罗斯航空工艺研究院对层流等离子射流及其喷涂工艺已进行了多年研究,工艺已较成熟,并已在航空领域得到应用。大功率等离子喷涂系统目前比较成功的是PRAXAIR - TAFA公司的PlazJet ,其喷枪功率可以达到200 kW。 我国从上世纪70年代引进美国Metco公司等离子喷涂装置起,开始了对等离子喷涂技术的研究与应用,与国外的先进水平相比,还有较大的差距。目前,从事等离子喷涂技术研究的机构有北京航空制造工程研究所(625所)、武汉材料保护研究所、华南理工大学、北京矿冶研究总院和广州有色金属研究院等。北京航空制造工程研究所(625所)研制的APS-2000 型等离子喷涂设备采用了许多新技术,总体性能达到国外二十世纪九十年代水准,代表了目前国产等离子喷涂设备的最高水平。由航天科技集团公司703所研制成功的HT-200 型超音速等离子喷涂设备额定使用功率为200 kW,填补了我国在研制生产大功率等离子喷涂设备方面的空白。目前,在小功率喷涂设备方面,北京航空制造工程研究所(625所)也正在开展层流等离子喷涂设备的研制。 2 等离子喷涂过程测量技术的研究现状 随着等离子喷涂技术的深入发展,对涂层性能和质量实时控制的要求愈加迫切。这就需要不断研究新的测量技术,对等离子喷涂工艺过程进行在线诊断,并对工艺参数与涂层性能之间的关系进行有效的推测。

定义:利用两根形成涂层材料的消耗性电极丝之间产生的电弧为热源,加热熔化消耗性电极丝,并用压缩气体将其雾化和喷射到基体上,形成涂层的热喷涂方法。 电弧喷涂是利用燃烧于两根连续送进的金属丝之间的电弧来熔化金属,用高速气流把熔化的金属雾化,并对雾化的金属粒子加速使它们喷向工件形成涂层的技术。电弧喷涂是钢结构防腐蚀、耐磨损和机械零件维修等实际应用工程中最普遍使用的一种热喷涂方法。电弧喷涂系统一般是由喷涂专用电源、控制装置、电弧喷枪、送丝机及压缩空气供给系统等组成。 电弧喷涂长效防腐复合涂层是指电弧喷涂金属涂层外加封闭涂层的复合涂层,电弧喷涂金属涂层主要有电弧喷涂锌、铝及其合金涂层,封闭涂层包括封闭底层、封闭中间层和封闭面层。电弧喷涂长效防腐复合涂层对钢铁基体的防腐原理是物理屏蔽和阴极保护联合作用,封闭涂层的主要作用是物理隔离各种腐蚀介质对金属喷涂层和钢铁基体的侵蚀,电弧喷涂金属涂层对钢铁基体提供牺牲自己保护钢铁的阴极保护作用。喷锌或铝后封闭处理所形成的复合涂层,其耐蚀性比喷锌或铝涂层和封闭涂层两者单独耐蚀寿命值之和要高出50~130%。这种效应被称为最佳协同效应(Synergy Effect电弧喷涂长效防腐复合涂层的寿命推算公式为:复合涂层防腐寿命=(喷铝涂层寿命+封闭涂层寿命)×1.5~2.3。 2、等离子喷涂: 等离子喷涂:包括大气等离子喷涂,保护气氛等离子喷涂,真空等离子喷涂和水稳等离子喷涂。等粒子喷涂技术是继火焰喷涂之后大力发展起来的一种新型多用途的精密喷涂方法,它具有:①超高温特性,便于进行高熔点材料的喷涂。②喷射粒子的速度高,涂层致密,粘结强度高。③由于使用惰性气体作为工作气体,所以喷涂材料不易氧化。 <1>等离子的形成(以N2为例) 图8 等离子体发生过程示意图。 0°k时,N2分子的两个原子程哑铃形,仅在x,y,z方向上平动; 大于10°k时,开始旋转运动; 大于10000°k时,原子间产生振动,分子与分子间碰撞,则分子会发生离解变为单原子: N2+Ud——>N+N 其中 Ud为离解能 温度再升高,原子会发生电离: N+Ui——>N++e 其中 Ui为电离能 气体电离后,在空间不仅有原子,还有正离子和自由电子,这种状态就叫等离子体。 等离子体可分为三大类:①高温高压等离子体,电离度100%,温度可达几亿度,用于核聚变的研究;②低温低压等离子体,电离度不足1%,温度仅为50~250度;③高温低压等离子体,约有1%以上的气体被电离,具有几万度的温度。离子、自由电子、未电离的原子的动能接近于热平衡。热喷涂所利用的正是这类等离子体。 <2>喷涂原理: 图9 等粒子喷涂原理

反应等离子喷涂的发展及其应用 摘要:反应等离子喷涂试自蔓延高温合成(SHS)同等离子喷涂技术结合而发展起来的新技术。本文综述了反应等离子喷涂的特点,涂层的种类以及涂层应用的领域。并提出了需要研究的问题,展示了反应等离子喷涂的应用前景。 关键词:反应等离子喷涂;涂层种类;应用领域 0 前言 传统等离子喷涂具有焰流温度高,能量集中,粒子飞行速度快等特点[1]。自蔓延合成(SHS)也称燃烧合成(CS),是利用化学反应自身放热制备材料的新技术,在常规制备方法中难以得到的陶瓷、金属间化合物等高熔点、高性能的材料方面显示出巨大的优越性[2]。将等离子喷涂和自蔓延高温合成相结合,充分发挥两种工艺的特点,逐渐发展成为反应等离子喷涂[3]。 1 反应等离子喷涂的特点 反应等离子喷涂是基于一定的燃烧合成反应实现的,将等离子喷涂和燃烧合成结合,充分发挥两种工艺的各自优点,利用等离子焰流来控制燃烧合成的反应程度。反应等离子喷涂有两种,一种是S-S反应,这种反应所用粉末一般为高放热反应体系的复合粉末,另一种是S-G反应。在喷涂过程中,喷涂材料在飞行过程中与反应气体发生反应,最终反应产物沉积到基体上形成涂层。利用等离子焰流作为热源,引发所喷涂粉末发生燃烧合成反应,反应放出的热量使反应产物迅速升温,从而在焰流中合成所需产物,并以极高的速度喷出,沉积到基体上形成涂层。由于产物的合成以及涂层的形成几乎同步完成,因此,反应等离子喷涂具有很高的生产效率。反应等离子喷涂不仅可以用于制备氮化物和硼化物陶瓷涂层,还可制备原位合成的金属/陶瓷复合涂层,能够显著改善单一陶瓷涂层韧性差的缺点,提高涂层的机械性能。 反应等离子喷涂涂层呈波浪式堆叠在一起的典型的层状组织结构,硬质相和基体相变形粒子互相交错。合成反应热与等离子弧热叠加,有利于高熔点硬质相的熔化,克服了传统等离子喷涂金属-硬质相粉末时硬质相分布不均匀、组织粗大、熔化不完全等缺点[2]。

等离子喷涂是采用刚性非转移型等离子弧为热源, 将欲喷涂粉末材料加热到熔 融或半熔融状态,在经过高速焰流将其雾化加速喷射到经预处理的工件表面,形成喷涂涂层的一种热喷涂表面加工方法。 其喷涂原理是通过等离子喷枪(又称等离子弧发生器)产生等离子焰流。喷枪的钨电极(阴极)和喷嘴(阳极)分别接电源负极和正极(工件不带电),通过高频火花引燃电弧,使供给喷枪的工作气体(Ar或N2)在电弧的作用下电离成等离子体。在机械压缩效应、自磁压缩效应和热压缩效应的联合作用下,电弧被压缩,形成非转移型等离子弧。送粉流输送粉末喷涂材料进人等离子弧,并被迅速加热至熔融或半熔融状态,随等离子流高速撞击经预处理的基材表面,并在基材表面形成牢固的喷涂层。从而使零件被喷涂表面获得不同的硬度、耐磨、耐热、耐腐蚀、绝缘、隔热、润滑等各种特殊物理化学性能,以满足零件不同工作条件的要求。 在形成涂层过程中,单个熔融粒子为形成涂层的基本单位,其行为基本反映了涂层形成的特点。单个粒子的行为包括三个基本过程:先是将喷涂材料送入热源的过程;接着是喷涂材料与热源的相互作用过程,在热源作用下材料被加热、熔化、加速,同时还发生高温高速粒子与环境气氛的作用过程,尤其对于金属材料,热源中空气的卷入,会导致喷涂粒子与气氛反应,如氧化等;最后是高温高速熔融粒子与集体的碰撞、横向流动扁平化和急速冷却凝固。整个过程是在数十微秒的极短的时间内完成的。 涂层的结合机理包括涂层与基体表面的结合及涂层内聚的结合。前者的结合强度称结合力,后者的结合强度称内聚力。研究和经验表明,涂层与基体表面间的“宏观”界面结合以机械结合为主,物理、化学结合为辅,涂层片层状颗粒之间的“微观”界面结合可能属于物理-化学结合的成分更多一些。 等离子喷涂:包括大气等离子喷涂,保护气氛等离子喷涂,真空等离子喷涂和水稳等离子喷涂。 等粒子喷涂技术是继火焰喷涂之后大力发展起来的一种新型多用途的精密喷涂方法,它具有:①超高温特性,便于进行高熔点材料的喷涂。②喷射粒子的速度高,涂层致密,粘结强度高。③由于使用惰性气体作为工作气体,所以喷涂材料不易氧化。 <1>等离子的形成(以N2为例): 0°k时,N2分子的两个原子程哑铃形,仅在x,y,z方向上平动; 大于10°k时,开始旋转运动; 大于10000°k时,原子间产生振动,分子与分子间碰撞,则分子会发生离解变为单原子:

反应等离子喷涂的发展及其使用 摘要:反应等离子喷涂试自蔓延高温合成(SHS)同等离子喷涂技术结合而发展起来的新技术。本文综述了反应等离子喷涂的特点,涂层的种类以及涂层使用的领域。并提出了需要研究的问题,展示了反应等离子喷涂的使用前景。 关键词:反应等离子喷涂;涂层种类;使用领域 0 前言 传统等离子喷涂具有焰流温度高,能量集中,粒子飞行速度快等特点[1]。自蔓延合成(SHS)也称燃烧合成(CS),是利用化学反应自身放热制备材料的新技术,在常规制备方法中难以得到的陶瓷、金属间化合物等高熔点、高性能的材料方面显示出巨大的优越性[2]。将等离子喷涂和自蔓延高温合成相结合,充分发挥两种工艺的特点,逐渐发展成为反应等离子喷涂[3]。 1 反应等离子喷涂的特点 反应等离子喷涂是基于一定的燃烧合成反应实现的,将等离子喷涂和燃烧合成结合,充分发挥两种工艺的各自优点,利用等离子焰流来控制燃烧合成的反应程度。反应等离子喷涂有两种,一种是S-S反应,这种反应所用粉末一般为高放热反应体系的复合粉末,另一种是S-G反应。在喷涂过程中,喷涂材料在飞行过程中和反应气体发生反应,最终反应产物沉积到基体上形成涂层。利用等离子焰流作为热源,引发所喷涂粉末发生燃烧合成反应,反应放出的热量使反应产物迅速升温,从而在焰流中合成所需产物,并以极高的速度喷出,沉积到基体上形成涂层。由于产物的合成以及涂层的形成几乎同步完成,因此,反应等离子喷涂具有很高的生产效率。反应等离子喷涂不仅可以用于制备氮化物和硼化物陶瓷涂层,还可制备原位合成的金属/陶瓷复合涂层,能够显著改善单一陶瓷涂层韧性差的缺点,提高涂层的机械性能。 反应等离子喷涂涂层呈波浪式堆叠在一起的典型的层状组织结构,硬质相和基体相变形粒子互相交错。合成反应热和等离子弧热叠加,有利于高熔点硬质相的熔化,克服了传统等离子喷涂金属-硬质相粉末时硬质相分布不均匀、组织粗大、熔化不完全等缺点[2]。

?1958年,世界上第一台等离子喷涂设备在美国问世,使喷涂制备高熔点材料(比如陶瓷)涂层成为可能。该技术迅即在科技领域内作出了重要贡献。随着现代工业技术的高速发展,人们对各种零部件的性能要求越来越高,其表面处理越来越受到重视,因此对涂层质量要求也越来越高。由于陶瓷材料所具有的优异性能得到越来越多人的青睐,促进了喷涂工艺的不断完善。世界上先进的工业国家先后在多种产品上喷涂不同的陶瓷涂层,提高了产品的使用性能和服役期限。如今,陶瓷涂层技术正在形成一个新兴的、市场极广阔的工业领域。正是这一市场需求,各式各样陶瓷涂层喷涂没备的研制工作正在广泛展开。世界上等离子喷涂设备的发展正向自动化、集成化、嵌入生产流水线、柔性化、网络化、乃至无人化和通过Internet远程控制的方向发展。同时,等离子陶瓷涂层技术正带动一系列高科技技术的发展和兴起,如陶瓷涂层超导元件、陶瓷涂覆的生物医学功能材料、永不磨损金刚石薄膜技术、新型超大规模集成电路、高辐射率节能涂层、波长吸收和抗干扰涂层等,发展前景极为广阔。 相比世界先进水平,中国在这一领域还有一段距离。本文主要介绍气稳等离子(ASP)喷涂设备DH-1080等离子喷涂系统及其应用。该系统由上海大豪英佛曼纳米材料喷涂有限公司经过多年研究并制造,采用低压大电流设计理念,使用PLC和MCU相结合的控制技术,与此相配套的有状态点实时监测、LED智能显示、PLC喷涂过程自动控制系统、三相大功率晶闸管全控整流技术,为新一代高效能等离子喷涂设备。 一、等离子喷涂技术简介 等离子喷涂是热喷涂技术领域中极为重 要的一项工艺技术。目前热喷涂用粉末材料几乎都可 以通过此方法制备成性能良好的涂层。等离子喷涂正 在应用的有大气等离子喷涂、可控气氛等离子喷涂和

第25卷第5期 硅 酸 盐 通 报 Vol .25 No .5 2006年10月 BULLETI N OF THE CH I N ESE CERAM I C S OC I ETY Oct ober,2006 二氧化钛等离子喷涂层的结构及性能 范艳华,尹衍升 (中国海洋大学材料科学与工程研究院,青岛 266003) 摘要:700℃、1000℃、1200℃下对纳米二氧化钛(Ti O 2)粉末进行煅烧,利用大气等离子喷涂(APS )在Q235基体上制备氧化钛纳米结构涂层。运用X 射线衍射(XRD )、扫描电镜(SE M )等技术对煅烧后的粉料和涂层的显微结构、物相组成进行测试、观察、分析。实验结果表明:1000℃为最佳的造粒温度,适合等离子喷涂的粉末颗粒粒径为 30~90 μm,流动性较好,着粉率高;涂层物相主要是金红石型Ti O 2,涂层与基体的结合强度很高,达30.90MPa,涂层硬度为727.95HV 。 关键词:纳米二氧化钛;造粒;大气等离子喷涂;结合强度 The Structure and Performance of Pl a s ma Sprayed T i O 2Coa ti n g FAN Yan 2hua,YI N Yan 2sheng (I nstitute ofMaterials Science and Engineering,Ocean University of China,Q ingdao 266003) Abstract:Nano 2Ti O 2powders were calcined at 700℃,1000℃,1200℃res pectively .Ti O 2coatings on carbon steel substrate were fabricated by air p las ma s p raying .The m icr o 2structure and compositi on in calcined Ti O 2powders and Ti O 2coatings were investigated thr ough XRD and SE M.The results show that radius of the best Ti O 2particles which were used in air p las ma s p raying are 30290 μm ,and the particles have better mobility and better landed powder rati o .The main phase of coating is Rutile 2Ti O 2,and adhesi on strength bet w een coating and substrate is very good,up t o 30.90MPa,hardness of coatings is 727.95HV. Key words:nano 2Ti O 2;calcined particles;air p las ma s p raying;adhesi on strength 基金项目:国家自然科学基金(NO.50242008). 作者简介:范艳华(19792),女,博士研究生.主要从事陶瓷基复合材料的研究. 近年来,纳米结构涂层成了众多科学工作者的研究热点,由于晶粒尺寸效应和大量晶界的存在,具有比传统涂层更优良的性能。许多方法都可用于纳米结构涂层的制备,如热喷涂技术、电子束物理气相沉积、化学气相沉积、磁控溅射等,其中热喷涂技术尤其是等离子喷涂技术成了制备纳米结构涂层的有效方法 之一[1]。 纳米Ti O 2涂层具有抗高温,耐腐蚀,耐磨损,化学性质稳定,无毒无害等优异的性能;另外,由于Ti O 2的纳米颗粒又具有纳米结构的小尺寸效应、表面与界面效应、量子尺寸效应和宏观量子隧道效应等特性,纳米 Ti O 2涂层将具有更为广阔的应用前景。[2,3]纳米结构的微粒不能直接用于等离子喷涂,因为纳米微粒尺寸太小、本身的质量小、比表面积太大、活性高、容易聚集成团、流动性差,这造成在喷涂过程中粉料在管道中的运输困难;另外,由于纳米微粒与基体材料的冲量很小,这使纳米微粒无法在基体材料的表面沉积,形成致密的纳米涂层。通过造粒技术,使纳米微粒重组成微米级的微粒,以适合于等离子喷涂用。通过X 射线衍射(XRD )、扫描电镜(SE M )技术对涂层的

山东科技大学 等离子喷涂粉料的研究 课程论文:材料表面工程基础 学院:材料科学与工程学院 专业:无机非金属材料工程13-2 姓名:刘凤军 学号:201301130414 2016年4月12日

等离子喷涂粉料的研究 刘凤军无机非金属材料工程13-2 201301130414 摘要:随着科学技术的不断发展,人们对机器零部件表面性能的要求也越来越高,一股的金属材料和工程合金,在表面的耐磨性,耐腐蚀和耐高温等方面,已远远不能满足要求。等离子喷涂技术和其它喷涂方法(氧己快火馅喷涂、金属电弧喷涂)相比,可以熔化一切难熔金属和非金属粉末,使普通材质的零件表面获得一层具有耐磨、耐腐蚀、耐高温等各种不同性能的涂层。它可以达到提高机器设备零部件的表面质量、延长使用寿命、修复已损缺的旧件等目的。它还具有喷涂效率高,涂层致密、与基体的拈结强度高、零件热变形影响极小等优点。因此,等离子喷法技术在现代工业和尖端科学技术中得到了广泛的应用. 关键字:等离子喷涂陶瓷粉料氧化铝氧化锆碳化物等 一:等离子喷涂的基本原理及特点 基本原理:等离子喷涂基本原理是将金属(或非金属)粉末通过非转移型等离子弧焰流中加热到熔化或半熔化状态,并随同等离子焰流,以高速喷射并沉积到预先经过处理过的工件表面上,从而形成一种具有特殊性能的涂层。 喷涂特点:1.可以获得各种性能的涂层,2.喷涂后的涂层致密和粘接强度高,3.喷涂后涂层平整、光滑,并可精确控制,4.等离子喷涂能获得含氧化物少,杂质少,很纯洁的涂层,5.喷涂时对工件的热变形影响小,无组织变化,6.喷涂效率高,7.喷涂工艺规范稳定,调节性能好,容易操作。 喷涂缺点:小孔径孔内表面难以喷涂,原因是喷枪尺寸及喷距限制。其次是由于高温、高速等离子焰流产生剧烈噪声、强光辐射、有害气体[如具氧、氮氧化合物等),金属蒸汽、粉尘、对人体有害,需采取防护措施。 二:喷涂材料的分类及特点 喷涂材料按形状分,可分为线材及粉末两大类;按成分组成分,可分为金属,非金属及复台材料三大类。 金属及其合金线材.一般用于火焰及电弧喷涂。金用及其合金粉末一般用于火焰喷涂及喷熔,等离于喷涂和等离子弧堆焊。陶瓷材料一般为高熔点材料.主要用于等离子喷涂和爆炸喷涂。塑料粉末一般用于火馅及等离子喷涂。复合材料线材可用于火焰及电弧喷涂,粉末则用于火焰、等离子及爆炸喷涂。 喷涂材料应具备的特点: 1.热稳定性好热喷涂材料在喷涂过程中,必须能够耐 高温。即在高温下不改变性能。2.使用性能好根据对工件的要求,由喷涂材料形成的 涂层应满足各种使用要求(如耐磨、耐蚀等)、即喷徐材料也必须具有相应性能。3.湿润性能好湿润性能的优劣关系到涂层与基体的结合强度,涂层自身的致密度。液态流动性好,则得到的徐层也平整。因此,要求喷涂材料具有良好的湿润性。4.固态流动性好(粉末) 为保证送粉的均匀,要求粉末材科具备良好的固态流动性。粉末固态流动性与粉末形状、 湿度、粒度等因素有关。5.热膨胀系数合适若涂层与工件热胀系数相差甚远,则可能导致工件在由涂后冷却过程中引起涂层龟裂。因此,喷涂材料应与工件有相近的热胀系数。

等离子喷涂 摘要介绍了等离子体的概念,同时引出了等离子喷涂技术,综述了等离子喷涂的原理,其国内外的研究与发展及其应用等,最后,对等离子喷涂领域中几个重要的发展趋势进行了展望。 关键词:等离子喷涂;等离子体;耐磨涂层 1 等离子体概述 等离子体是指一种电离的气态物质,被称为除了固、液、气三种物质形态以外的第四物质形态,它由具有一定能量密度分布的电子、离子和中性粒子混合而成,其外部电荷为零。等离子体又可分为热等离子体和冷等离子体,热等离子体内部温度可达上万度,而冷等离子体又称为常温等离子体,其温度最低可接近常温。等离子态下的物质具有类似于气态的性质,有良好的流动性和扩散性。等离子体的基本组成粒子是离子和电子,因此它也具有许多区别于气态的性质,如良好的导电性、导热性。等离子体的能量密度高,仅次于激光,温度范围广,它可应用在多种不同的场合完成多种不同的工作。 2 等离子喷涂概述 等离子喷涂是基于等离子体的一种材料表面强化和表面改性的技术,可以使基体表面具有耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨和密封等性能。其主要特点是1、喷涂过程对基体的热影响小,零件无变形,不改变基体金属的热处理性质。2、可供等离子喷涂用的材料非常广泛,可以得到多种性能的喷涂层。3、工艺稳定,涂层质量高。4、涂层平整光滑,可精确控制厚度。2.1 等离子喷涂的发展史 19世纪30年代,英国的M.法拉第以及其后的J.J.汤姆孙、J.S.E.汤森德等人相继研究气体放电现象,等离子体实验研究由此起步。到了1879年英国的W.克鲁克斯采用“物质第四态”名词描述了气体放电管中的电离气体。1928年,美国的I.朗缪尔引入等离子体这个名词,等离子体物理学才正式问世。之后科学家又进一步的进行探索与研究。上世纪五十年代,一些发达国家的军工科研机构开始研究等离子喷涂,由于等离子弧焰温度高、等离于喷涂颗粒飞行速度快,涂层结合强度也较高(40~80MPa),孔隙率小于 5%,在军工部门得到广泛应用,在之后的几年内,等离子喷涂技术逐渐运用到民用产品。 2.2 国内外研究进展 随着绿色制造业的兴起,等离子喷涂技术作为主要的热喷涂技术发挥着日益重要的作用,国内外的厂家也抓住时机,正在进行着新设备的研发。当前国外先进等离子喷涂设备主要向高能、高速、真空方向发展,同时在轴向送粉技术、液体给料、多功能集成技术和实时控制技术等方面也取得了进展。现在已经逐渐走向工业化、相对技术比较成熟的等离子设备主要包括:超音速等离子喷涂、三阴

等离子体喷涂实验 一、实验目的 等离子喷涂是材料表面工程领域中应用非常广泛的一项技术,通过实验使学生加深对课堂教学内容的理解,培养学生思考问题解决问题和提高实际动手能力。要求学生熟悉和掌握等离子喷涂方法、喷涂工艺流程及喷涂设备的工作原理,使学生熟悉和掌握电弧喷涂的方法及设备的使用。 二、实验内容 正确对喷涂前的金属基材进行处理,用6轴机器人配合变位机控制喷枪运行,观察等离子喷涂过程,分析喷涂参数对等离子喷涂过程及涂层的影响。 三、实验要点 1、喷涂前粉末要进行烘干,一般在100℃以上烘干1小时左右; 2、喷砂时要先打开喷砂机的电源,然后再开压缩空气,喷砂枪与试样表面不小于60度,以免砂粒嵌入试样表面; 3、装粉末和送粉测试时一定要有口罩防护; 4、调试程序时一定不要进入机器手臂的作业半径,以免受伤; 5、等离子喷涂枪点燃前一定要注意操作间大门已经关闭,各项措施到位; 6、等离子喷涂过程中及喷涂完毕后要严格按照控制柜上的操作流程进行,并小心弧光辐射。 四、实验装置 1、空气压缩机系统一套 2、冷却系统(水冷机)一套 3、抽风系统一套 4、Metco 9MB大气等离子喷涂设备(主要包括六轴机器人、喷枪、控制柜、送粉器、配电柜) 一套 5、喷砂机一套 6、喷涂试件若干 五、实验步骤 1、等离子喷涂工艺流程 2、实验流程 1选择实验材料:试验选用粒度为200-325目(44-74 μm)的Al2O3-TiO2粉末; 2确定喷涂参数:根据粉末类型及粒度选择合适的喷涂参数; 3基体表面清洗:用丙酮或酒精清洗基体表面油污; 4基体表面粗化:对基体表面进行喷砂处理;

5粉末进送粉器: 将事先准备好的粉末装进送粉器中; 6调试喷涂程序:将处理好的试样装在夹具上,调试机器人程序,准备喷涂; 7等离子喷涂:先用等离子枪预热基体,然后送粉,喷涂。 8涂层后处理:一般包括精加工、重熔、封孔处理等。 9 涂层性能测试:一般包括结合强度、孔隙率、硬度、抗热震性能、耐磨性等。 六、实验原理 1、等离子喷涂设备的工作原理 等离子弧喷涂是利用非转移等离子弧作为热源,把难熔的金属或非金属粉末材料送入弧中快速熔化,并以极高的速度将其喷散成极细的颗粒撞击到工件表面上,从而形成一很薄的具有特殊性能的涂层。等离子弧喷涂涂层与工件表面的结合基本属于机械结合。当粉末涂层材料被等离子弧焰熔化并从喷枪口喷出以后,在高速气流作用下喷散成雾状细粒,并撞击到工件表面,被撞扁的细粒就嵌塞在已经粗化处理的清洁表面上,然后凝固并与母材结合。随后的颗粒喷射到先喷的颗粒上面,填塞其间隙中而形成完整的喷涂层。 2、等离子喷涂过程中最主要的工艺参数及其影响 主要工艺参数:等离子气体、电弧的功率、供粉、喷涂距离和喷涂角、喷枪与工件的相对运动速度、基体温度控制 ①等离子气体:气体的选择原则主要根据是可用性和经济性,氮气便宜,且离子焰热焓高,传热快,利于粉末的加热和熔化,但对于易发生氮化反应的粉末或基体则不可采用。氩气电离电位较低,等离子弧稳定且易于引燃,弧焰较短,适于小件或薄件的喷涂,此外氩气还有很好的保护作用,但氩气的热焓低,价格昂贵。 气体流量大小直接影响等离子焰流的热焓和流速,从而影响喷涂效率,涂层气孔率和结合力等。流量过高,则气体会从等离子射流中带走有用的热,并使喷涂粒子的速度升高,减少了喷涂粒子在等离子火焰中的“滞留”时间,导致粒子达不到变形所必要的半熔化或塑性状态,结果是涂层粘接强度、密度和硬度都较差,沉积速率也会显著降低;相反,则会使电弧电压值不适当,并大大降低喷射粒子的速度。极端情况下,会引起喷涂材料过热,造成喷涂材料过度熔化或汽化,引起熔融的粉末粒子在喷嘴或粉末喷口聚集,然后以较大球状沉积到涂层中,形成大的空穴。 ②电弧的功率: 电弧功率太高,电弧温度升高,更多的气体将转变成为等离子体,在大功率、低工作气体流量的情况下,几乎全部工作气体都转变为活性等粒子流,等粒子火焰温度也很高,这可能使一些喷涂材料气化并引起涂层成分改变,喷涂材料的蒸汽在基体与涂层之间或涂层的叠层之间凝聚引起粘接不良。此外还可能使喷嘴和电极烧蚀。 而电弧功率太低,则得到部分离子气体和温度较低的等离子火焰,又会引起粒子加热不足,涂层的粘结强度,硬度和沉积效率较低。 ③供粉 供粉速度必须与输入功率相适应,过大,会出现生粉(未熔化),导致喷涂效率降低;过低,粉末氧化严重,并造成基体过热。 送料位置也会影响涂层结构和喷涂效率,一般来说,粉末必须送至焰心才能使粉末获得最好的加热和最高的速度。 ④喷涂距离和喷涂角 喷枪到工件的距离影响喷涂粒子和基体撞击时的速度和温度,涂层的特征和喷涂材料对喷涂距离很敏感。