Staple Cotton Fibres for Energy Reduction

during Nano-Fibrillation by Refining Process

N. Vigneshwaran1*, Vilas Karande1, G.B. Hadge1,

S.T. Mhaske2 and A.K. Bharimalla1

1Nanotechnology Research Lab, Chemical and Biochemical Processing Division, Central Institute

for Research on Cotton Technology,

2Department of Polymer and Surface Engineering, Institute of Chemical Technology,

Matunga, Mumbai–400019, India

e-mail: nvw75@https://www.doczj.com/doc/7a17065287.html,

Abstract—Cellulose is a renewable, biodegradable and the most abundant biopolymer available on the Earth. Natural Cellulosic fibers are synthesized mainly in plants and cellulose constitutes 40-50% of wood, 80% of flax and 90% of cotton fibers. Microfibrils are defined as the fibers of 0.1-1.0 μm diameter, with high aspect ratio and nanofibrils are at least one dimension in nanometer scale (1-100 nm). Nanofibrils of cellulose have potential use in high efficiency filters, tissue scaffolds and as reinforcing agent in composites. In this work, we have processed short-staple cotton fibres through refining process for the production of nanofibrils. The refining process, through shear force, pumps water into the secondary layer and loosens the compactness of fibrillar structure by disrupting the hydrogen bonding. To enhance the efficiency of refining process, pretreatments using enzyme / zinc chloride were developed to open up the primary layer. Cellulase enzyme pretreatment hydrolyzed the surface molecules in cellulose while zinc chloride act as a swelling agent thereby increasing the accessibility to secondary layer. Since the refining is a continuous process with very low residence time, minimum of 30 passes were required for complete fibrillation resulting in huge energy consumption.

With pretreatments, the required number of passes for nano-fibrillation reduced drastically to fifteen only. Degree of polymerization of cotton fibres (11188) significantly reduced to 8144 in the case of fibrillation without pretreatment while it was 5147 and 6949 in the case of fibrillation with enzymatic and zinc chloride pretreatments, respectively.

Energy required (for 20 g of cotton fibres) for initial 5 passes for fibrillation without pretreatment and enzyme and zinc chloride pretreatments are 1.346, 0.6764 and 0.8053 MJ, respectively. In subsequent passes, no significant difference was noticed. The pretreated fibres showed more than 50% reduction in energy consumption during refining process. The refining of the cotton fibers without pretreatment required at least 30 passes to achieve a fibril diameter of 400 nm whereas still smaller size (~100nm) could be achieved only in 15 passes using enzymatic / zinc chloride pretreatments. Nanofibrils of cellulose thus produced are now being evaluated for their use as fillers in biopolymer nanocomposites for use in food packaging.

INTRODUCTION

Cellulose is a renewable, biodegradable and most abundant biopolymer available in the biosphere (Lee et al., 2009) and is produced in nature at an annual rate of 1011-1012 tons (Zhao et al., 2007). Cellulose is the main constituent of the plants serving to maintain their structure. The properties of cellulose like good tensile strength, low density, biodegradability etc. leads to rising research interest. Cellulose is the structural material of the fibrous cells with high level of strength and stiffness per unit weight and has a straight carbohydrate polymer chain consisting of β-1-4 glucopyranose units and a degree of polymerization of about 10,000 (Kamel, 2007). The molecules aggregate and are present in the form of microfibrils (Hult et al., 2003). The hydroxyl (-OH) groups in the cellulose structure play a major role in governing the reactivity and physical property of the cellulose. Natural Cellulosic fibers are synthesized mainly in plants and cellulose constitutes 40-50% of wood, 80% of flax and 90% of cotton fiber. In recent years, many researchers and manufacturers use natural fibers to replace man-made fibers as reinforcement material and fillers to make environmentally safe products. Cellulose fibers can be mechanically disintegrated to the structural nanoscale fibrils (Ahola et al., 2008).

472 World Cotton Research Conference on Technologies for Prosperity

The word fibril has been described by various researchers to describe relatively long and very thin pieces of cellulosic material. Microfibrils are defined as the fibers of cellulose of 0.1-1μm in diameter (Chakraborty et al., 2005), with corresponding minimum length of 5-50 μm and nanofibrils are at least one dimension in nanometer scale (1-100 nm). The micro/nanofibrils isolated from the natural fibers have much better mechanical properties (Cao and Tan, 2002). Therefore much attention has been given in the last decade to study how to make micro/nano fibrils and how to combine them with the different polymers to make composites.

In the present study, effect of enzymatic and zinc chloride pretreatments of cellulose on fibrillation of cotton fibers by refining process have been studied. The purpose of these pretreatments is to loosen the structure of the fiber either by reducing the secondary forces such as hydrogen bonding and van der Waals forces or by swelling the fibers. Pretreatments will also be helpful in obtaining cellulose nanofibrils in an energy efficient way. Nanofibrils from cotton fiber were prepared by top down approach using the Lab-Disc Refiner. The refining is a pulping method in which the fibers are separated from the matrix by means of mechanical forces. The main objective of the process is to loosen and separate the fibers from the matrix, to break the fiber layer, to peel the fiber cell wall to some extent, and to fibrillate fibers to the desired quality.

MATERIALS AND METHODS

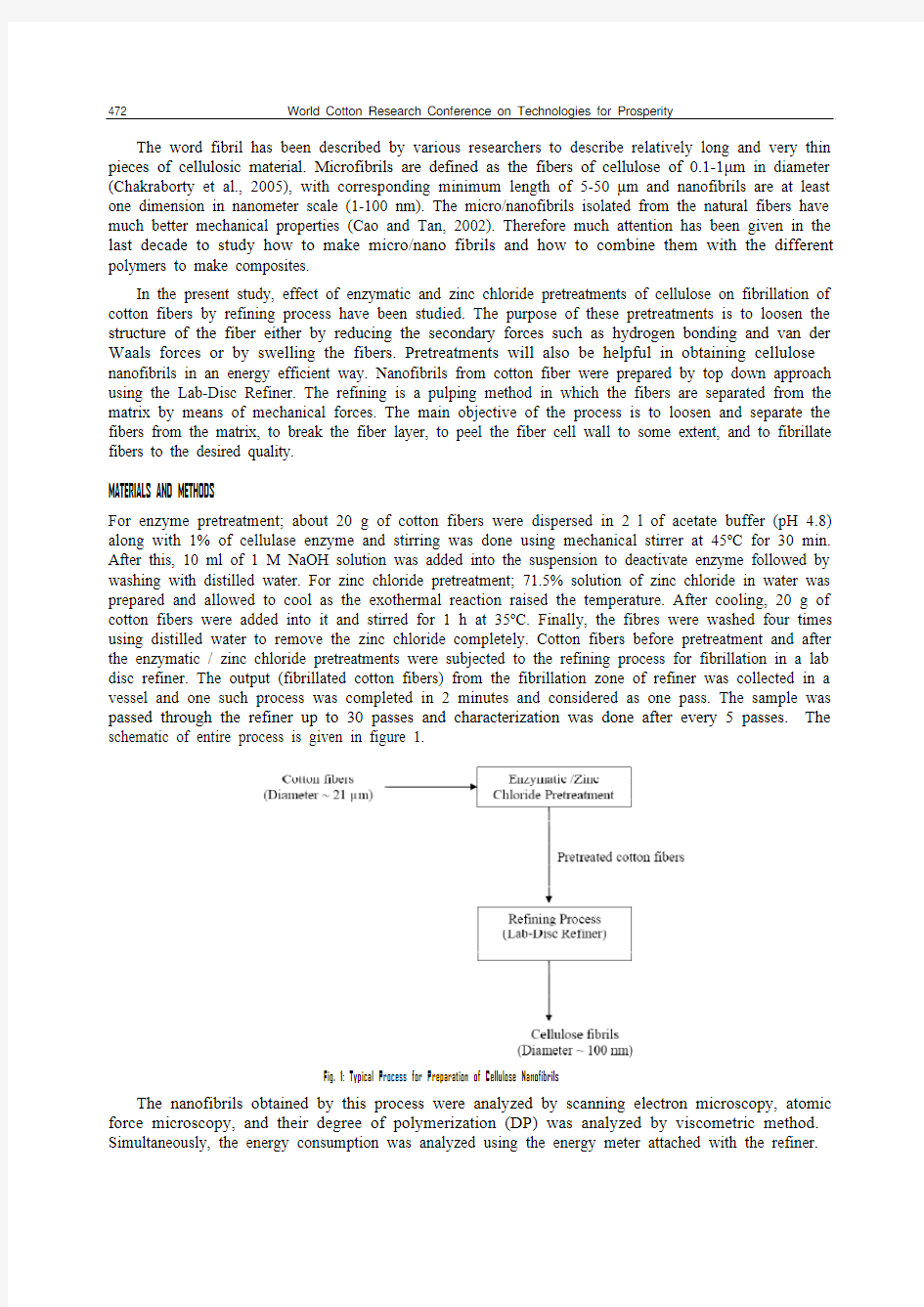

For enzyme pretreatment; about 20 g of cotton fibers were dispersed in 2 l of acetate buffer (pH 4.8) along with 1% of cellulase enzyme and stirring was done using mechanical stirrer at 45oC for 30 min. After this, 10 ml of 1 M NaOH solution was added into the suspension to deactivate enzyme followed by washing with distilled water. For zinc chloride pretreatment; 71.5% solution of zinc chloride in water was prepared and allowed to cool as the exothermal reaction raised the temperature. After cooling, 20 g of cotton fibers were added into it and stirred for 1 h at 35oC. Finally, the fibres were washed four times using distilled water to remove the zinc chloride completely. Cotton fibers before pretreatment and after the enzymatic / zinc chloride pretreatments were subjected to the refining process for fibrillation in a lab disc refiner. The output (fibrillated cotton fibers) from the fibrillation zone of refiner was collected in a vessel and one such process was completed in 2 minutes and considered as one pass. The sample was passed through the refiner up to 30 passes and characterization was done after every 5 passes. The schematic of entire process is given in figure 1.

Fig. 1: Typical Process for Preparation of Cellulose Nanofibrils

The nanofibrils obtained by this process were analyzed by scanning electron microscopy, atomic force microscopy, and their degree of polymerization (DP) was analyzed by viscometric method. Simultaneously, the energy consumption was analyzed using the energy meter attached with the refiner.

Enzyme/Zinc Chloride Pretreatment of Short-Staple Cotton Fibres for Energy Reduction During Nano-Fibrillation 473

RESULTS AND DISCUSSION

The product obtained by refining process was analyzed by scanning electron microscopy and the obtained micrographs were subjected to image analysis as given in table 1. After the SEM analysis, diameter of the cellulose fibril was measured at 15 different locations of various images and an average diameter was reported.

T ABLE1:D IAMETER OF THE F IBRILLATED C OTTON (IN NM ±SD)F IBERS B EFORE P RETREATMENT AND A FTER E NZYMATIC,Z INC C HLORIDE P RETREATMENTS M EASURED FROM SEM I MAGES No. of Passes Control Cotton Fibres Enzymatic Pretreated Cotton Fibres Zinc Chloride Pretreated Cotton Fibres

5 809±0.53 339±0.18 272±0.014

10 709±0.46 334±0.20 204±0.14

15 617±0.50 142±0.07 206±0.22

20 533±0.47 146±0.14 168±0.10

25 473±0.38 154±0.10 170±0.12

30 452±0.35 152±0.09 174±0.11

From table 1 it has been observed that the diameter of the fibrillated before pretreatment has been reduced to 453 nm after 30 passes from an initial diameter of 21 μm. It is also observed that the diameter of the fibrillated cotton fibers after Enzymatic and Zinc Chloride pretreatments has been reduced down to 152 and 175 nm, respectively. The cotton fibers fibrillated even after 30 passes sample without any pretreatment has an average diameter of ~ 453 nm whereas less than this was achieved after 5 passes after enzymatic and zinc chloride pretreatments. Figure 2 shows the SEM micrographs of the fibrillated cotton fibres (enzyme pretreated) after every 5 passes; ‘a’ and ‘b’ corresponds to initial fibre while the figures from ‘c’ to ‘h’ represents stage after every 5 passes.

Fig. 2: SEM Micrographs of the Fibrillated Cotton Fibers After Enzymatic Pretreatment

Figure 3 shows the SEM micrographs of the fibrillated cotton fibres (zinc chloride pretreated) after every 5 passes; ‘a’ and ‘b’ corresponds to initial fibre while the figures from ‘c’ to ‘h’ represents stage after every 5 passes. Also, the swelling of fibrils due to zinc chloride treatment is clearly visible in the SEM micrographs.

474 World Cotton Research Conference on Technologies for Prosperity

Fig. 3: SEM Micrographs of the Fibrillated Cotton Fibers After Zinc Chloride Pretreatment

The AFM analysis of the fibrillated fibrils after 30 passes was carried out using silicon tip in a tapping mode. After the AFM analysis, diameter of the cellulose fibril was measured by image analysis and reported in table 2.

Enzyme/Zinc Chloride Pretreatment of Short-Staple Cotton Fibres for Energy Reduction During Nano-Fibrillation 475

T ABLE 2:D IAMETER OF THE F IBRILLATED C OTTON F IBERS B EFORE P RETREATMENT AND A FTER E NZYMATIC,Z INC C HLORIDE P RETREATMENTS M EASURED FROM AFM I MAGES

Sample Avg. Diameter (nm)

Before Pretreatment 432±0.11

Enzymatic Pretreatment 98±0.02

Zinc Chloride Pretreatment 156±0.07

Degree of polymerization is defined as the number of repeating units present in a polymer. Mechanical stresses generated due to shear, impact forces has great influence on chain scission and hence

on degree of polymerization. During the fibrillation process cotton fibers are subjected to the shearing

and impact forces therefore chain scission as well as fibrillation takes place which was resulted in significant reduction of degree of polymerization and diameter of the cellulose fibril. Table 3 provides

the information about the DP of cotton fibres at different stages of fibrillation.

T ABLE 3:D EGREE OF P OLYMERIZATION OF THE F IBRILLATED C OTTON F IBERS B EFORE P RETREATMENT AND A FTER E NZYMATIC/Z INC C HLORIDE P RETREATMENTS

No. of Passes Control Cotton Fibres Enzymatic Pretreated Cotton Fibres Zinc Chloride Pretreated Cotton Fibres Control 11188±21.088062±23.41 10032±21.92

5 9183±22.55 7307±23.99 8749±22.88

10 8342±40.19 6742±24.43 8210±23.30

15 8227±23.30 6690±24.48 8128±46.70

20 8161±23.33 5526±25.40 8078±23.41

25 8111±23.37 5220±31.43 7929±23.52

30 8128±23.37 5165±25.70 6949±24.27

From table 3, it is observed that the degree of polymerization was reduced to 5165 and 6949 after enzymatic and zinc chloride pretreatments, respectively; while that of pristine fibres was 8128. The

degree of polymerization reduction may be attributed to the continuous exposure of cotton fibers to the mechanical forces when subjected to the Lab disc refiner.

Energy consumption during the fibrillation process is a major prohibitive factor for carrying out nanofibrillation. So, reduction in energy consumption will be a major boost for the production of nanofibrils. Table 4 shows the energy requirement for fibrillation after different pretreatments.

T ABLE 4:E NERGY R EQUIRED FOR F IBRILLATION OF C OTTON F IBERS B EFORE P RETREATMENT AND AFTER E NZYMATIC,Z INC C HLORIDE P RETREATMENTS

No of Passes Energy Required ( MJ)

Before Pretreatment After Enzymatic Pretreatment After Zinc Chloride Pretreatment

5 1.34

6 0.6764 0.8053

10 0.8425 0.6519 0.7139

15 0.747 0.6386 0.7448

20 0.805 0.6152 0.7038

25 0.8515 0.6091 0.6516

30 0.754 0.626 0.6368

Initially more energy was required for fibrillation and as the number of passes increased less energy

was required. Before pretreatment initial energy consumption was more and after the pretreatments, it reduced significantly. After 5 passes, the energy required was almost 50% less for the enzyme pretreated

cotton fibres compared to that of pristine fibres.

CONCLUSION

The enzymatic and zinc chloride pretreatments have significant effect on the fibrillation of the cotton fibers. The finest fibrils were obtained after fibrillation of the enzyme pretreated fibers and the diameter

of the fibril was reduced to ~98 nm from an initial value of ~ 21 μm. The degree of polymerization has

been significantly decreased after the fibrillation of enzyme and zinc chloride pretreated fibres. It has also observed that both enzymatic and zinc chloride pretreatments have significant effect on energy reduction

and among the pretreatments, enzymatic pretreatment performs better.

476 World Cotton Research Conference on Technologies for Prosperity ACKNOWLEDGEMENT

Financial support for this work was provided by National Agricultural Innovation Project (NAIP), Indian Council of Agricultural Research (ICAR) through a sub-project entitled Synthesis and characterization nanocellulose and its applications biodegradable polymers composites to enhance their performance properties (417101).

REFERENCES

[1]Ahola, S., Salmi, J., Johansson, L.S., Laine, J. and Osterberg, M. (2008) - Model films from native cellulose nanofibrils.

Preparation, swelling, and surface interactions. Biomacromolecules 9:1273-82.

[2]Cao, Y. and Tan, H. (2002) - Effects of cellulase on the modification of cellulose. Carbohydrate Research 337:1291-1296.

[3]Chakraborty, A., Sain, M. and Kortschot, M. (2005) - Cellulose microfibrils: A novel method of preparation using high

shear refining and cryocrushing. Holzforschung 59:102-107.

[4]Hult, E.L., Iversen, T. and Sugiyama, J. (2003) - Characterization of the supermolecular structure of cellulose in wood pulp

fibres. Cellulose 10:103-110.

[5]Kamel, S. (2007) - Nanotechnology and its applications in lignocellulosic composites, a mini review. eXPRESS Polymer

Letters 1:29.

[6]Lee, S.-Y., Mohan, D., Kang, I.-A., Doh, G.-H., Lee, S. and Han, S. (2009) - Nanocellulose reinforced PVA composite

films: Effects of acid treatment and filler loading. Fibers and Polymers 10:77-82.

[7]Zhao, H., Kwak, J.H., Conrad Zhang, Z., Brown, H.M., Arey, B.W. and Holladay, J.E. (2007) - Studying cellulose fiber

structure by SEM, XRD, NMR and acid hydrolysis. Carbohydrate Polymers 68:235-241.

羟丙基甲基纤维素(HPMC)生产工艺 反应原理:羟丙基甲基纤维素的生产采用氯甲烷和环氧丙烷作为醚化剂, 其化学反应方程是: Rcell –OH(精制棉)+ NaOH(片碱、氢氧化钠)+ CH3Cl (氯甲烷)+ CH2OCHCH3(环氧丙烷)→Rcell - O - CH2OHCHCH3 (羟丙基甲基纤维素)+ NaCl (氯化钠)+ H2O (水) 化学结构式为: 工艺流程:精制棉粉碎---化碱---投料---碱化---醚化---溶剂回收及洗涤---离心分离---干燥---粉碎---混料---成品包装1:生产羟丙基甲基纤维素的原料及辅料 主要原料为精制棉,辅助材料为氢氧化钠(片碱)、环氧丙烷、氯甲烷、醋酸、甲苯、异丙醇、氮气。(精制棉粉碎的目的:通过机械能破坏精制棉的聚集态结构,以降低结晶度和聚合度,增加其表面积。) 2:精确计量与原料质量控制 在设备一定的前提下,任何主副原材料的质量及加入量和溶剂的浓度比例都直接影响产品的各项指标。生产过程体系中含有一定量的水,水与有机溶剂并非完全互溶,水的分散度影响碱在体系中分布。若没有充分搅拌,则对纤维素均匀碱化与醚化不利。

3:搅拌与传质传热 纤维素碱化、醚化都是在非均相(利用外力搅拌均匀)条件下进行的。水、碱、精制棉及醚化剂在溶剂体系中的分散与相互接触是否充分均匀,都会直接影响碱化、醚化效果。碱化过程搅拌不匀,会在设备底部产生碱结晶而沉淀,上层浓度低碱化不够充分,结果是醚化结束后体系还存在大量自由碱,但是纤维素本身碱化不够充分,产品取代不均匀,从而导致透明度差,游离纤维多,保水性能差,凝胶点也低,PH值偏高。 4:生产工艺(淤浆法生产过程) (1:)向化碱釜内加入规定量的固体碱(790Kg)、水(系统总水量460Kg),搅拌升温至80度恒温40分钟以上,固态碱完全溶解(2:)向反应釜加入6500Kg的溶剂(溶剂中异丙醇与甲苯的比值为15/85左右);将化好的碱压入反应釜,压碱后向化碱釜喷淋200Kg溶剂以冲洗管道;反应釜降温至23℃,将粉碎精制棉(800Kg)加入,精制棉加入后喷淋600Kg溶剂开始碱化反应。粉碎精制棉加入必须在规定时间(7分钟)内完成(加入时间长短很重要)。精制棉一旦与碱溶液接触,碱化反应就开始了。加料时间太长,会因精制棉进入反应体系的时间不同而使碱化程度有差异,导致碱化不均匀,产品均匀性降低,同时会引起碱纤维素与空气长时间接触发生氧化降解,导致产品粘度下降。为得到不同粘度级别的产品,可在碱化过程中抽真空、充氮,也可加入一定量的抗氧剂(二氯甲烷)。碱化时间控制在120min,温度保持20-23℃ (3:)碱化结束,加入规定量的醚化剂(氯甲烷和环氧丙烷),升温至规定温度并在规定的时间内进行醚化反应。醚化条件:氯甲烷加入量950Kg,环氧丙烷加入量303Kg。加入醚化剂冷搅40分钟后升温,醚化一段温度56℃、恒温时间2.5h,醚化二段温度87℃,恒温2.5h。羟丙基的反应在30℃左右即能进行,50℃时反应速率大大加快,甲氧基化反应在60℃时缓慢,50℃以下更弱。氯甲烷和环氧丙烷的量、比例和时机以及醚化过程的升温控制,直接影响产品结构。

1. 200880112852 包括2-丙烯酰氨基甲基丙烷磺酸的两亲性共聚物和任选的纤维素烷基醚和/或烷基纤维素烷基醚的加香组合物 2. 86101979 采用新型羟丙基甲基纤维素醚作为悬浮剂聚合氯乙烯的方法 3. 88104545 3-烷氧基-2-羟丙基纤维素醚衍生物的组合物及其在建筑胶料中的应用 4. 89102682 一步法合成交联羧甲基羟丙基纤维素复合醚工艺 5. 89102657 非离子型纤维素醚用于添加剂、缝密封材料及涂层材料 6. 89101622 用作氯乙烯悬浮聚合的悬浮剂及有机液体增稠剂的**丙基甲基纤维素醚类 7. 91100348 一步法合成交联羧烷基羟烷基纤维素复合醚工艺 8. 93120890 高度取代的羧甲基磺乙基纤维素醚及其用途 9. 93120888 高度取代的羧甲基磺乙基纤维素醚及其生产工艺和在纺织品印花油墨中的应用 10. 95190826 含有纤维素醚的热凝胶药物转运载体 11. 96114639 快速混媒法生产食(药)用级羧甲基纤维素醚的工艺 12. 96101672 聚阴离子纤维素醚防伪线及其在商品防伪包装上应用 13. 98808434 纤维素醚和涂敷过的片状载体材料上固定生物分子的方法 14. 98805409 纤维素醚淤浆 15. 98107714 含有2-丙烯基的纤维素醚及其在聚合中作为保护胶体的用途 16. 99808663 增稠性能改善的非离子纤维素醚 17. 99800835 改性纤维素醚 18. 99813715 制备低粘性水溶性的纤维素醚的方法 19. 00118796 把纸浆粉碎为粉末的方法和制造纤维素醚的方法 20. 00111228 高取代羟丙基纤维素醚及其制备方法 21. 00811009 包含疏水改性的纤维素醚的头发调理组合物 22. 00108603 水溶性纤维素醚组合物及胶料

纤维素醚检验方法 1外观: 在自然散射光下目测。 2粘度: 取400 ml 高搅烧杯称重,并称取294g水置入其中,开搅拌机,然后加入称取的纤维素醚 6.0 g;并不断的搅拌直至全溶,使其溶解配制成2%溶液;放置于实验温度(20±2)℃下3-4 h后;用NDJ-1型旋转粘度计测试,测试时选择合适的粘度计转子号数与转子转速。旋上转子并放入溶液中静置3-5分钟后;打开开关,待数值稳定后,记录结果 注:(MC 4万、6万、7.5万)选择4号转子,转速6转。 3水中溶解状态: 配置成2%的溶液过程中,观察溶解的过程、速度。 4灰分: 取瓷坩埚在马费炉中灼烧后,放在干燥器中冷却,称重,直至恒重后备用。精确称取(5~10)克试样于坩埚中,将坩埚先在电炉上焙烧,达到完全碳化后,放入马费炉中灼烧约(3~4)h,再放入干燥器中冷却,称量,直至恒重。 灰分计算(X): X = (m2-m1) / m0×100 式中:m1——坩埚质量,g; m2——灼烧后坩埚与灰分总质量,g; m0——试样质量,g; 5含水量(干燥失重): 称取5.0g 样品于快速水分测定仪托盘上,精确调节至零位刻度线。升温并调节温度于(105±3)℃之间。待显示刻度不动时,记下数值m1(称量精度为 5mg )。 含水量(干燥失重X(%))计算: X = ( m1 / 5.0) ×100 高效减水剂与水泥相容性检验方法 1、主题内容与适用范围 本方法适用于在试验室内比较高效减水剂与不同水泥的相容性。当使用矿物掺合料时,本方法也可用于比较高效减水剂与不同混合胶凝材料的相容性。 2、引用标准

本方法参照《混凝土外加剂匀质性试验方法》GB8077-87规定的净浆流动度试验方法。 3、高效减水剂与水泥相容性的检测方法如下: 3.1、仪器设备 1)水泥净浆搅拌机; 2)截锥形圆模:上口内径36mm,下口内径60mm,高度60mm,内壁光滑无接缝,为金属或有机玻璃制品; 3)玻璃板(400mm×400mm); 4)钢直尺(至少400mm); 5)刮刀 6)药物天平(称量100g,感量0.1g) 7)药物天平(称量1000g,感量1g)。 3.2、试验步骤 1)调整玻璃板至水平位置,将锥模置于水平玻璃板上,锥模和玻璃板均用湿布擦过,并将湿布覆盖上面; 2)称取水泥900g,倒入用湿布擦过的搅拌锅内; 3)加入4.5g粉状高效减水剂及261g或315g水,搅拌4min; 4)将拌好的水泥浆,迅速注入锥模内并用刮刀刮平,将锥模按垂直方向迅速提起,30s时量取互相垂直的两直径(mm),取其平均值作为水泥净浆的流动度。5)30min和60min后,继续搅拌余下的水泥浆,并按上述方法测定相应时间的流动度。 3.3、试验结果处理 1)测定高效减水剂与不同水泥品种相容性,流动度值取三个试样的算术平均值,绘制流动度随时间变化的曲线,得出结论; 2)需注明所用高效减水剂和水泥的品种、标号、生产厂;如果水灰比(水胶比)或高效减水剂掺量与本规定不符,也应注明。 砂浆减水率检验方法 1、主题内容与适用范围 本方法规定了水泥胶砂流动度测定的仪器和操作步骤。 本方法适用于火山灰质硅酸盐水泥、复合硅酸盐水泥和掺有火山灰质混合材料的普通硅酸盐水泥、矿渣硅酸盐水泥及指定采用本方法的其他品种水泥的胶砂流动度测定。 2、引用标准 GB177水泥胶砂强度检验方法 GB178水泥强度试验用标准砂 JBW 01-1-1水泥胶砂流动度标准样 3、砂浆减水率的检测方法如下: 3.1、仪器设备

羟乙基纤维素的合成及应用 羟乙基纤维素(HEC )是一种非离子型的水溶性纤维素醚。外观为白色至淡黄色的无毒、无味纤维状或粉末状固体。被广泛应用于石油开采、日用化工、建筑、涂料、高分子聚合等领域,近年来在医药方面的应用也越来越得到重视。 1 生产工艺 1.1 气相法和液相法 气相法和液相法这2种生产工艺都需预先制备碱纤维素,将纤维素于20℃左右浸渍于18%(质量)左右的NaOH 中脱脂、醚化反应后经过中和、洗涤、干燥、粉碎,获得最终产品。 合成HEC 的主要反应方程式如下: a .碱活化反应 [C 6H 7O 2(OH)3]n + nNaOH [C 6H 7O2(OH)2ONa]n + nH 2O 该反应先在纤维素分子中葡萄糖单元的伯羟基然后在仲羟基上发生碱化,使纤维素分子间的氢键力减弱或被破坏,碱化后的纤维素溶解于高浓度的碱液中。 b.醚化反应 在上述碱纤维素溶液中加入环氧乙烷,随即发生醚化反应: O C 6H 7O 2(OH)2OH ·NaOH + CH 2 2 C 6H 7(OH)2OCH 2CH 2OH 醚化的产物可以和环氧乙烷进一步反应,或使侧链增长,或使侧链数目增加。 (1) 气相法 气相法又分为直接气固法和真空气固法。 ①直接气固法制HEC 的生产过程:棉纤维脱脂、挤干,与环氧乙烷在44~46℃下直接反应1~2小时制取。该法过程简单,但产品粘度太低。 ② 真空充氮气固法制取HEC 的生产过程:把反应器抽成真空,充氮两次,加入环氧乙烷,在真空度9.064×104Pa 、27-32℃下反应3~3.5小时得到产品HEC 。此法虽然生产过程简单,但环氧乙烷消耗量大,反应时间较长,最终产品成本高。工艺框图见图1。

纳米纤维素的表征\制备及应用研究 1、前言 纤维素主要由植物的光合作用合成,是自然界取之不尽,用之不竭的可再生天然高分子,除了传统的工业应用外,任何交叉结合纳米科学、化学、物理学、材料学、生物学及仿生学等学科进一步有效地利用纤维素资源,开拓纤维素在纳米精细化工、纳米医药、纳米食晶、纳米复合材料和新能源中的应用,成为国内外科学家竞相开展的研究课题。 在纳米尺寸范围操纵纤维素分子及其超分子聚集体,设计并组装出稳定的多重花样,由此创制出具有优异功能的新纳米精细化工品、新纳米材料,成为纤维素科学的前沿领域[1]。 1.1 纳米纤维素的特性 纳米纤维素是令人惊叹的生物高聚物,具有其它增强相无可比拟的特点:其一,源于光合作用,可安全返回到自然界的碳循环中去;其二,既是天然高分子,又具有非常高的强度,杨式模量和张应力比纤维素有指数级的增加,与无机纤维相近。纳米管是迄今能生产的强度最高的纤维,纳米纤维素的强度约为碳纳米管强度的25%,有取代陶瓷和金属的潜质;其三,比表面积巨大,导致其表面能和活性的增大,产生了小尺寸、表面或界面、量子尺寸、宏观量子隧道等效应[2]。 1.2 纳米纤维素分类 纳米纤维素超分子以其形貌可以分为以下3类:纳米纤维素晶体(晶须)、纳米纤维素复合物和纳米纤维素纤维。 1.2.1 纳米纤维素晶体 利用强酸水解生物质纤维素,水解掉生物质纤维素分子链中的无定形区,保留结晶区的完整结构,可以制得纳米微晶纤维素。这种晶体长度为10nm~1μm,而横截面尺寸只有5~20nm,长径比约为1~100,并具有较高的强度。若再进一步对纳米微晶纤维素进行强酸水解处理或高强度超声处理,将会得到形态尺寸更加精细的纤维素纳米晶须[3],纳米晶须具有比纳米微晶纤维素更高的比表面积和结晶度,使其在对聚合物增强方面可发挥出更大的作用。 1.2.2 纳米纤维素复合物 纳米尺寸的纤维素用于复合物性能增强,归因于纳米纤维索高的杨氏模量和微纤丝的均匀分布。纳米纤维素复合物的强度高,热膨胀系数低,透光率高,环境友好,完全降解,源于可持续性资源,废弃后不伤害环境,同时能够容易处置或堆肥[4]。

收稿日期:2000-11-13 3基金项目:广东省科技厅研究经费资助项目 作者简介:黄少斌(1964-),男,副教授,主要从事天然高分子改性和环境化工研究.文章编号:1000-565X(2001)07-0066-04 反应工艺对纤维素醚化反应效果的研究3 黄少斌 郭璇华 (华南理工大学应用化学系,广东广州510640) 摘 要:用精制棉纤维素为原料,分别用捏合机和搅拌式反应釜进行纤维素的醚化反应活性研究,并分别用氯乙醇和一氯乙酸为醚化剂,制备羟乙基纤维素和羧甲基纤维素.研究结果表明,在高强度搅拌的情况下,采用搅拌式反应釜进行纤维素的醚化反应,纤维素有较好的醚化反应活性,表现在醚化反应效率提高、产品在水溶液中的透光性增强等方面皆比用捏合机的方法好.因此提高反应过程的搅拌强度,是研制取代均一性好的纤维素醚化产品的较好方法. 关键词:醚化反应;纤维素;羟乙基纤维素;羧甲基纤维素 中图分类号:TQ325.7 文献标识码:A 在我国,精制棉纤维素醚产品的研制,普遍用溶媒法[1~2],用捏合机为反应设备.而棉纤维素主要由分子排列较整齐而又紧密的结晶区组成,用捏合机为反应设备,因反应时捏合机捏合臂转速慢,醚化剂进入纤维素不同层面的阻力较大且速度慢,造成反应时间长、副反应比例高、取代基在纤维素分子链上的分布极不均匀. 通常纤维素的醚化反应为由外及里的多相反应,若缺少外加动力的作用,醚化剂很难进入纤维素结晶区内.而通过对精制棉进行预处理(如用物理方法增大精制棉的比表面),同时用搅拌式反应釜为反应设备,采用快速搅拌进行醚化反应,根据推理,纤维素可强烈溶胀,使纤维素无定形区和结晶区的溶胀性趋于一致,提高反应活性.通过提高外加搅拌动力等,可达到在非均相醚化反应体系中,纤维素醚取代基分布较为均一的目的.因此用搅拌式反应釜为反应设备来研制高质量纤维素醚化产品将成为我国未来的发展方向. 1 试验部分1.1 试验用精制棉纤维素原料 根据试验所用反应设备不同,所用棉纤维素的预处理方法也不同,其中用捏合机为反应设备时,所用精制棉纤维素的结晶度为43.9%,精制棉纤维素的平均长度在15~20m m;用搅拌式反应釜为反应设备时,所用精制棉纤维素的结晶度为32.3%,精制棉纤维素的平均长度小于1m m. 1.2 羧甲基纤维素和羟乙基纤维素的研制 羧甲基纤维素和羟乙基纤维素的研制可以采用2L捏合机为反应设备(反应时平均转速为50r/mi n)和用2L搅拌式反应釜为反应设备进行反应(反应时平均转速为500r/mi n). 羧甲基纤维素和羟乙基纤维素的反应式分别为: Cell-(O H)3+2nNaO H+nCl C H2COO H Cell-(O H)3-n(O-C H2COO Na)n+nNa Cl+ 2n H2O和 Cell-(O H)3+nNaO H+nCl C H2C H2O H Cell-(O H)3-n(O-C H2C H2O H)n+nNa Cl+ n H2O. 反应时所有的原料皆来自于严格的计量反应, 反应所得产品用w=95%的乙醇洗涤,而后在 60℃、0.0005m Pa负压下进行24h真空干燥,所 得样品的水分含量w=2.7%±0.3%,其中用于分 华南理工大学学报(自然科学版) 第29卷第7期J our nal of Sout h Chi na U niversit y of Tech nology V ol.29 N o.7 2001年7月(Nat ural Scie nce Edition)J uly 2001

纤维素纳米纤维 众所周知,植物的基本组成单位是细胞,其主要结构为纤维素纳米纤维,纤维素纳米纤维是拉伸纤维素链的半结晶纤维束。纤维素纳米纤维不仅纤细,而且纤维素分子链可以拉伸和结晶,所以其质量仅为钢铁的1/5,强度却是钢铁的5倍以上。另外,其线性热膨胀系数极小,是玻璃的1/50,而且其弹性模量在-200~200℃范围内基本保持不变。弹性模量约140GPa,强度2~3GPa。不同于石油基材料,作为生物基材料,更环保。 图1 纳米纤维素微观结构作为下一代工业材料或绿色纳米材料,目前已在全世界积极地开展有关制造和利用这种纤维素纳米纤维的研究。用木材浆粕等植物类纤维材料制造纤维素纳米纤维的各种方法相继被开发出来。在低浓度(约百分之几)下进行的浆粕纤维分解技术有高压高速搅拌方法、微射流法、水中逆流碰撞法、研磨机研磨法、冷冻粉碎法、超声波分丝法、高速搅拌法和空心颗粒粉碎法等。纤维素纳米纤维重要的特征是可以用所有的植物资源作为原料。除木材外,还可以从稻杆和麦杆等农业废弃物、废纸、甘蔗和马铃薯的榨渣,以及烧酒气体等的工业废弃物中制得直径为10~50nm的纳米纤维。如果有效利用轻薄且宽域分布的生物资源的特点,则可以制造和利用取自唾手可得资源的高性能纳

米纤维。日本等发达国家已经实现了纤维素纳米纤维的工业化生产。轻量、强度高的纤维素纳米纤维作为复合材料,可制造汽车零部件和家电产品外壳、建筑材料等;利用气体阻隔性可制造屏障薄膜;利用其透明性可制作显示器和彩色滤光器、有机EL基板、太阳能电池板等;利用耐热性可制造半导体封装材料和柔性基板、绝缘材料等;利用黏弹性能,可生产化妆品、药品、食品、伤口敷料如细胞培养基材、分离器和过滤器以及特殊功能纸张等。在石油工程领域,纳米纤维素凝胶可作为井下流体助剂,不发生体积收缩;可用于钻井液降滤失剂、页岩抑制剂、增稠剂等,改善相关流体的性能。《石油工程科技动态》所有信息编译于国外石油公司网站、发表的论文、专利等,若需转载,请注明出处!中国石化石油工程技术研究院战略规划研究所

纤维素醚的生产工艺及流程图解版 注:根据以下文字描述来源做成的图解,仅代表个人理解,若有偏差,请多包涵。 设备生产工艺生产流程

纤维素醚的生产工艺及流程 传统的纤维素醚生产工艺是:将精制棉用氢氧化钠在一定的条件下进行碱化生成纤维素钠,再 由环氧丙烷、环氧乙烷、氯甲烷或氯乙酸等醚化剂进行醚化,在一定条件下反应生成不同类型 品种纤维素醚,再通过中和、回收溶剂、洗涤、干燥、粉碎最终得到粉末状的成品;因醚化剂 的不同,取代基就不同,所以纤维素醚的名称就不同,这种工艺存在的不足是:生产出来的纤 维素醚成本高,尤其是近几年棉花的价格不断上涨,导致了精制棉的价格飞速上涨,最终各种 纤维素醚产品成本价格也在提高,直接影响了销售及其推广。 1.一种纤维素醚的制备方法,其特征在于:包括如下反应步骤: 第一步:木浆的粉碎 首先利用木浆开松机,将木浆进行开松,开松后的木浆再经过开棉粉碎机进行粉碎,得到与精 制棉一样松密度(≥130g/L)的木浆粉,达到生产纤维素醚的指标要求; 第二步:木浆的碱化 将氢氧化钠800份投入反应釜内,升温至65℃,将碱溶解,然后降温至20℃,投入粉碎后的木浆850份,在22℃的条件下,碱化2.5小时,生成纤维素钠,反应过程中,每反应10分钟,静置15分钟; 第三步:纤维素钠的醚化 在碱化后生成的纤维素钠中加入醚化剂环氧丙烷400份、氯甲烷900份,在22℃的条件下恒 温反应20分钟,使其醚化剂充分搅拌均匀,然后升温至50±1℃,恒温反应1小时,然后立刻升温至90℃,恒温反应2小时反应结束,降温至40℃加入乙醇溶液中和洗涤,然后加入醋酸 中和调节PH值5-7之间,然后将物料压入回收釜,用100℃以上的软水将溶剂置换回收,回 收完后,通过离心机将物料与软水分离,然后物料再用无轴螺旋输送至闪蒸干燥机,干燥后得 到最终的产品,羟丙基甲基纤维素醚。 技术总结 本发明涉及一种木浆纤维素醚的制备方法,包括如下反应步骤:第一步:木浆的粉碎;第二步:木浆的碱化;第三步:纤维素钠的醚化。本发明工艺制备的羟丙基甲基纤维素醚与传统工艺用 精制棉制备生产的羟丙基甲基纤维素醚在同等条件下进行对比试验,发现本发明用木浆制备生 产的羟丙基甲基纤维素醚,质量高于用精制棉制备生产的羟丙基甲基纤维素醚质量,但成本价 格却要低40%以上;本发明采用氢氧化钠和水为反应介质,不添加任何惰性有机溶剂,显著降低了生产成本。

纳米纤维概述 1.纳米纤维的概念 纳米纤维是指直径处在纳米尺度范围(1~100nm)内的纤维,根据其组成成分可分为聚合物纳米纤维、无机纳米纤维及有机/无机复合纳米纤维。纳米纤维具有孔隙率高、比表面积大、长径比大、表面能和活性高、纤维精细程度和均一性高等特点,同时纳米纤维还具有纳米材料的一些特殊性质,如由量子尺寸效应和宏观量子隧道效应带来的特殊的电学、磁学、光学性质[1]。纳米纤维主要应用在分离和过滤、生物及医学治疗、电池材料、聚合物增强、电子和光学设备和酶及催化作用等方面。 2.纳米纤维的制备方法 随着纳米纤维材料在各领域应用技术的不断发展,纳米纤维的制备技术也得到了进一步开发与创新。到目前为止,纳米纤维的制备方法主要包括化学法、相分离法、自组装法和纺丝加工法等。而纺丝加工法被认为是规模化制备高聚物纳米纤维最有前景的方法,主要包括静电纺丝法、双组份复合纺丝法、熔喷法和激光拉伸法等。 2.1静电纺丝法 静电纺丝法是近年来应用最多、发展最快的纳米纤维制备方法[2-4],其原理是聚合物溶液或熔体被加上几千至几万伏的高压静电,从而在毛细管和接地的接收装置间产生一个强大的电场力,随着电场力的增大,毛细管末端呈半球状的液滴在电场力的作用下将被拉伸成圆锥状,即泰勒锥。当外加静电压增大且超过某一临界值时,聚合物溶液所受电场力将克服其本身的表面张力和黏滞力而形成喷射细流,在喷射出后高聚物流体因溶剂挥发或熔体冷却固化而形成亚微米或纳米级的高聚物纤维,最后由接地的接收装置收集。利用静电纺丝法可制备得到多种聚合物纳米纤维,而采用不同的装置可收集获得无序排列的纳米纤维毡或定向排列的纳米纤维束,也可制备空心结构、实心结构、芯--核结构的纳米纤维,满足其在不同领域的应用需要。 2.2双组份复合纺丝法 双组份复合纺丝法制备超细纤维主要以海岛型和裂片型复合纤维为主[5-7],其原理是将两种聚合物经特殊设计的分配板和喷丝板纺丝,制备海岛型或裂片型的复合纤维。将海岛型复合纤维中的“海”组份利用溶剂溶解去除或者将裂片型复合纤维进一步裂解后,即得到超细纤维。双组份复合纺丝法的关键技术是喷丝板的设计,选择不同规格的喷丝板,能够制备得到不同形态和尺寸的超细纤维[8]。Fedorova等[9]以PA6为“岛”,PLA为“海”,利用复合纺丝法制备得到PA6/PLA 复合纤维,然后选择溶剂将作为“海”组分的PLA基体相去除,最终获得尺寸为微纳米级的PA6纤维。研究发现,当“岛”的数量增加至360个时,制备所得纳米纤维的直径为360nm。 海岛型纺丝法要求设备精度比较高,要求海与岛组分要在同一个轴向上,而且海的组分的聚合物溶出也影响纤维成型的品质。但海岛纺丝机成本较高、较复杂,匹配的海、岛纤维也不易找寻,目前为止还无法大批量生产。

纤维素醚类品种繁多,性能优良,被广泛用于建筑、水泥、石油、食品、纺织、洗涤剂、涂料、医药、造纸等工业领域。那么,对众多需求者来说,哪里有纤维素醚生产厂家呢?下面,安徽金水桥建材有限公司为大家总结了相关信息,希望能够为大家带来帮助。 纤维素醚在使用中应注意以下几点: 1、在泥粉的应用中,纤维素醚起辅助作用并且不参与任何化学反应。泥泞的粉末将水添加到墙壁并且是一种化学反应。由于新事物的形成,墙上的泥粉被从墙上移开并磨成粉末形成新的东西。纤维素醚具有保水功能,可帮助灰钙更好地反应,并且本身不参与任何反应。 2、纤维素醚不参与任何类型的化学反应,只有帮助。在水和墙上添加泥粉是一种化学反应。由于新事物的形成,不可能从墙壁上去除泥粉,将其粉碎成粉末并重新使用,这是因为新事物已经形成。

对于其他的粉刷涂料来说,如果进行墙壁粉刷的话,要注意颜色、光泽度等等,这些都是非常重要的。如果不留意其中的技巧的话,那么很容易导致松动的情况出现,不少业主发现如果涂料的混合比例发生了变化的话,那么铺贴瓷砖的时候是不牢固的,使用不了多久就会出现松动或者脱落的情况,这一点是非常遗憾的。 安徽金水桥建材有限公司是年产3000吨羟丙基甲基纤维素(羟丙甲\hpmc纤维素)的高新技术企业。羟丙基甲基纤维素品型号有kh60和kh75,羟丙基甲基纤维素的粘度有:5万、10万、15万、20万分类;广泛应用于建筑、乳胶涂料、聚氯乙烯、陶瓷以及纺织生产中。产品质量先进,畅销国内、国际市场,深受用户好评。 公司运用国内首创的工艺技术路线,采用大型卧式釜一步法实现碱化醚化的新工艺路线,同时实现了一次性脱水洗涤,从而降低了成本,提高了产品羟丙基甲基纤维素质量。公司注重工业卫生、技术安全与环境保护,制定了详细的安全生产规范,对“三废”和其他污染

1产品概况 纤维素醚是一类重要的水溶性高分子化合物,是以天然纤维素(α- 纤维素,包括棉短绒或木桨粕) 经过碱化、醚化反应而生成的一系列产品的总称。纤维素醚分为离子型和非离子型两类产品,离子型产品主要是羧甲基纤维素(CMC) ,非离子型产品包括甲基纤维素(MC) 、羟丙基甲基纤维素(HPMC) 、乙基纤维素( EC) 、羟乙基纤维素(HEC) 、羟丙基纤维素(HPC) 等。 HPMC属水溶性非离子型纤维素醚,是甲基纤维素(MC) 中部分甲氧基被羟丙氧基置换时得到的产物。 HPMC 为白色粉末,无味,无臭,无毒,在人体内完全无变化而排出体外。该品易溶于水,但不溶于热水。水溶液为无色透明粘稠物。HPMC 具有优良的增稠、乳化、成膜、分散、保护胶体、保持水分、粘合、耐酸碱,抗酶等性能,广泛用于建筑、涂料、医药、食品、纺织、油田、化妆品、洗涤剂、陶瓷、油墨及化学聚合反应过程中。 1生产工艺 HPMC制造主要由棉绒碱处理、羟丙基化、甲基化等三个反应来完成的。在近几年出现的各种技术方只仅仅集中在完善和改进各个单元操作方面。一般都用棉绒为原料,用50%的氢氧化钠水溶液进行碱性处理,得到纤维素钠盐,在进行羟丙基化和甲基化操作。最近常用的羟丙基化试剂是氧化丙烯,而在70年代也有用丙醇作羟丙基化试剂的报道。甲基化试剂一般都采用氯甲烷,在早期也有用溴甲烷、硫酸二甲酯的报道。 评价:HPMC性能的指标是甲基取代度,醚化效率,聚合度,粘度等。各种新工艺方法的出现,均是围绕着改进某些工艺路线,提高某些指标水平而进行的。 纤维素醚类生产工艺有其共性,即精制棉或木浆经液体烧碱浸渍,压榨除去多余的碱液,得到碱纤 维素,再加入溶剂,醚化剂,在一定温度、压力下进行醚化反应,反应终点以所需醚化度为准,然后经中和洗涤、干燥,粉碎等得成品。 HPMC的生产采用氯甲烷和环氧丙烷作为醚化剂, 其化学反应方程是: Rcell - OH+ NaOH+ CH3Cl + CH2OCHCH3 →Rcell - O - CH2OHCHCH3 + NaCl + H2O 醚化工艺大体上可分为两大类,一类是一步醚化法,即使羟丙基化反应和甲基化反应同时进行,这是早期采用的方法,仍然是现在制备HPMC的重要方法。另一类是分步醚化法,即将羟丙基化操作和甲基化操作分开进行,这样得到的产品某些指标较好。 1.1一步醚化法 实例1:粉末状棉绒和50%氢氧化钠水溶液在60℃时混合,在反应器压力为2.26×10-4MPa情况下,连续通入环氧丙烯。在通过组成为52%甲醚,43%氯甲烷和5%环氧丙烷混合气体。再次加入50%氢氧化钠溶液,并混合之。继续通入氯丙烷,在80℃反映1h。反应产物羟丙基甲基纤维素的甲基取代度为20.2%,羟丙基取代度为25.4%,不溶物<0.05%。在反应中,氯甲烷的转化率为53.8%,环丙甲烷的转化率为42.6%。

‘第二章纤维素醚的基本知识 第一节:纤维素醚得分类及概念 纤维素醚是天然纤维素经化学改性得到的纤维素衍生物,是工业上最重要的水溶性聚合物之一,目前正在迅速发展和变化。纤维素醚的生产原料丰富,品种繁多,具有很多独特的优良性质,在建筑、外墙保温、干混砂浆、石油、食品、纺织、造纸、涂料、化妆品、医药、陶瓷以及电子元件等工业生产中得到广泛的应用,已成为世界范围内生产的工业品,所以了解除主要纤维素醚产品的基本知识,对于生产和科研是有益的。 1、纤维素醚的分类 纤维素醚的品种繁多,目前还在不断增加,现有品种已近千种,可按五种不同的方法进行分类,即: ①按标准水溶液的粘度 ②按取代基的类型 ③按取代度 ④按物理结构(电离性)) ⑤按溶解性能 按照取代基的类型,纤维素醚可分为单一醚和混合醚,单一醚中只有一种类型的取代基,混合醚中,纤维素醚分子链可以有两种或两种以上的取代基。主要的品种举例如下: 1、1.单一醚类: 甲基纤维素(MC)

乙基纤维素(EC) 羟乙基纤维素(HEC) 羟丙基纤维素(HPC) 羧甲基纤维素(CMC) 聚阴离子纤维素(PAC) 氰乙基纤维素(CEC) 1、2.混合醚类: 羟丙基甲基纤维素(HPMC) 甲基羟乙基纤维素(MCEC) 羟乙基甲基纤维素(HEMC) 羧甲基羟乙基纤维素(CMHEC) 羧甲基羟丙基纤维素(CMHPC) 羧甲基甲基纤维素(CMMC) 羧甲基乙基纤维素(CMEC) 羟丁基甲基纤维素(HBMC)_ 乙基羟乙基纤维素(EHEC) 乙基甲基纤维素(EMC) 1、3按电离性分为: ①离子型醚,如CMC、PAC ②非离型醚,如HPMC、MC、HPC、HEC ③离子型和非离子型混合醚,如CMHEC、CMHPC、CMMC、CMEC 按溶解性能分为:

纤维素醚产品特性及应用技巧

龙湖公司北京技术中心 2009.03.25 张 琳

LONGHU SCI. & TECH. PDF 文件使用 "pdfFactory Pro" 试用版本创建 https://www.doczj.com/doc/7a17065287.html,

龙湖技术中心一瞥

北京技术中心

汕头技术中心 成都技术中心

LONGHU SCI. & TECH. PDF 文件使用 "pdfFactory Pro" 试用版本创建 https://www.doczj.com/doc/7a17065287.html,

龙湖科技北京中心简介:

北京技术中心现有人员12人,中心拥有良好的工作环境和完善的试验条件。扩建后的技 术中心,占地面积600多平方米,并配备了完善的检测设备和仪器。砂浆性能测试的仪器主要 有万能试验机、专业拉伸粘结强度试验机、抗渗测试仪、恒温恒湿机、超低温冷柜、干燥抗裂 实验器、砂浆含气量测试仪、无釉砖耐磨试验机、实验用振动筛分仪、流动度测试仪、鼓风干 燥箱等数十种仪器;涂料性能测试的仪器主要有建筑涂料耐洗刷仪、反射率测定仪、砂磨分散 搅拌多用机、漆膜磨耗仪、数显斯托默粘度计、数显旋转粘度计,Brookfield粘度计等十多种 仪器。

技术中心任务和功能:

作为连接进口供应商的技术转入口,致力于 将进口建筑化学添加剂和本土原材料结合起来, 协助制作本地化产品配方;优化客户现有配方, 提高客户产品质量;开发该行业新产品,拓宽化 学建材新的应用领域。

LONGHU SCI. & TECH. PDF 文件使用 "pdfFactory Pro" 试用版本创建 https://www.doczj.com/doc/7a17065287.html,

江苏化工! ! ? 年第#卷第#期经丙基甲基纤维素的生产工艺与应用 虞艳 ?南京理工大学,#% % ?& 介绍了羚丙基甲基纤维生产工艺和在 各行业中的应用 。 素 关键词?羚丙基甲基纤维素取代度生产工艺应用 轻丙基甲基纤维素?简称( ) ?+ &是一种重要氢氧化钠溶液, 并混合之 。 继续通入氯甲烷在%5 ℃ 的水溶性高分子纤维素醚由于它具有优良的性能, 反应26 。反应产物轻丙基甲基纤维素的甲基取代度。 因而在建筑、农业、医药、化工、食品等行业,得到越为 # %. # /, 轻丙基取代度为# ,?写不溶物7 来越广泛的应用。% . % , /。在反应中,氯甲烷的转化率为, 5 / ,环氧 生产工艺 丙烷的转化率为#? /。 实例 # ?将粉末状纤维素,,%/氢氧化钠水溶液, + 制造主要由棉绒碱处理经丙基化甲氧化丙烯和氯甲烷依次加入反应器 , 在%5+保持、、 基化等三个反应来完成的。在近年出现的各种技术 3 8 9:, 压力维持在# 3 ??)4。反应产物()?+,具有 方法只仅仅集中在完善与改进各个单元操作方面。甲基取代度为?#, /经丙基取代度为 0, /粘度 一般都用棉绒为原料,用%, 写的氢氧化钠水溶液进为? 3 3 3; ) ?# /水溶液&。 行碱性处理,得到纤维素钠盐,再进行轻丙基化和甲实例?将,% / 氢氧化钠水溶液喷洒在棉绒上. 基化操作。最近常用的轻丙基化试剂是氧化丙烯而并加热到,5 ℃ 加入氧化丙烯氯甲烷继续加热, 直 、 到反应完全 。结果可得含有甲基取代度为 ? % / , 轻 在%?年代也有用丙醇作羚丙基化试剂的报道。甲基 化试剂一般都采用氯甲烷,在早期也有用澳甲烷、硫丙基取代度为#?5 / 的经丙基甲基纤维素在反应 。 二甲报中甲基转化率为?5 / , 氧化丙烯转化率为 酸酷的道 。 评价( ) ?+性能的指标是甲基取代度,醚化效 率,聚合度,粘度等。各种新工艺方法的出现,均是围绕着改进某些工艺路线,提高某些指标水平而进行的。 醚化工艺大体上可分为两大类,一类是一步醚化法,即使经丙基化反应和甲基化反应同时进行,这 是早期采用的方法,仍然是现在制备( ) ?+的主要方 法。另一类是分步醚化法,即将轻丙基化操作和甲基化操作分开进行,这样得到的产品某些指标较好。 一步醚化法 实例?粉末状棉绒与%,/氢氧化钠水溶液在%0 +时混合,在反应器压力为# 0# 1 23一‘? )4情况下连续通入环氧丙烯。再通入组成为#, /甲醚 ? / 氯甲烷与, /环氧丙烷混合气体。再次加入%,/ # 0 . # /。 < = 分步醚化法 实例??首先使纤维素粉末与氧化丙烯在氮气流中反 应6,反应温度为%一%0+。然后再用氯甲烷处 理>6,反应温度在,一%5+。得到经丙基取代度为 # · , / 的羚丙基甲基纤维素。 实例 , ?先使碱性纤维素粉末与氧化丙烯在卤代 烃存在时发生反应,然后再在氢氧化钠存在下,与氯 甲烷反应得到经丙基甲基纤维素。该反应中,氧化丙烯 与氯甲烷的转化率分别为#? /与? % /。 性质 水溶性?( )?+是水溶性高分子之一,其水溶 收稿日期?! ! ? 一%? 一%

南京林业大学 课程设计报告 题目:纤维素纳米晶的制备与性能 学院:理学院 专业:材料化学 学号:101103227 学生姓名:朱一帆 指导教师:郭斌 职称:副教授 二0一三年十二月三十日

摘要 纤维素是自然界中最丰富的天然高分子聚合物之一,不仅是植物纤维原料主要的化学成分,也是纸浆和纸张最主要、最基本的化学成分。由于其天然性和生物可降解性,在现在能源缺乏的时代,纤维素有很大的发展空间。纳米纤维素是直径小于100nm 的超微细纤维,也是纤维素的最小物理结构单元元;与非纳米纤维素相比,纳米纤维素具有许多优良特性,如高结晶度、高纯度、高杨氏模量、高强度、高亲水性、超精细结构和高透明性等,加之具有天然纤维素轻质、可降解、生物相容及可再生等特性,其在造纸、建筑、汽车、食品、化妆品、电子产品、医学等领域有巨大的潜在应用前景。 本文介绍了纳米纤维素晶体(NCC)及其一些制备方法、性质、研究现状和应用,展望了NCC作为一种纳米材料的美好前景,是21世纪可持续发展研究的重要课题。 关键词:纳米纤维素晶体;制备方法;性质;应用

Abstract Cellulose is one of the nature's most abundant natural polymers,not only the main chemical components of the plant fiber materials , pulp and paper but also the most important and basic chemical composition of the pulp and paper. Due to its natural and biodegradable cellulose has much room for development in the era of the lack of energy. Nano-cellulose is ultra-fine fibers of less than 100 nm in diameter, the smallest physical structure of the cellulose unit Dollar;compared with non-nano-cellulose, nano-cellulose has many excellent characteristics such as high crystallinity, high purity, high Young's modulus, high strength, high hydrophilicity, the hyperfine structure, and high transparency, https://www.doczj.com/doc/7a17065287.html,bined with the characteristics of natural cellulose lightweight, biodegradable, biocompatible and renewable, so it has huge potential applications in the field of paper, construction, automotive, food, cosmetics, electronic products and medical. This article describes what's the NCC and some preparation methods, nature, current research and applications. And looking up theNCC as a prospect of a better future nanomaterials. This research is an important issue for sustainable development in the 21st century. Key words: Nanocrystallinecellulose; preparation methods; properties;applications

纤维素及其衍生物被称为“工业味精”,你能想到的任何行业,都或多或少有纤维素的影子。这类产品一般是水溶的,在建材企业、食品企业、饮料企业、医药企业有应用。那么,纤维素醚厂家哪家好呢?下面,安徽金水桥建材有限公司为大家总结了相关信息,希望能够为大家带来帮助。 纤维素醚是由纤维素制成的具有醚结构的高分子化合物。纤维素大分子中每个葡萄糖基环含有三个羟基,第六碳原子上的伯羟基、第二、三个碳原子上的仲羟基,羟基中的氢被烃基取代而生成纤维素醚类衍生物。是纤维素高分子中羟基的氢被烃基取代的生成物。纤维素是一种既不溶解也不熔融的多羟基高分子化合物。纤维素经醚化后则能溶于水、稀碱溶液和有机溶剂,并具有热塑性。 经醚化后的纤维素溶解性能发生显著变化,可溶解于水、稀酸、稀碱或有机溶剂,溶解度主要取决于三个因素:

1、醚化过程中所引入基团的特性,引入的基团越大则溶解度越低,引入的基团极性越强,纤维素醚越易溶于水; 2、取代度与醚化基团在大分子中的分布情况。大多数纤维素醚只能在一定取代度条件下,才溶解于水,取代度在0~3之间; 3、纤维素醚的聚合度,聚合度越高,越不易溶解;聚合度越低,能溶于水的取代度范围越宽。纤维素醚类品种繁多,性能优良,广泛用于建筑、水泥、石油、食品、纺织、洗涤剂、涂料、医药、造纸及电子元件等工业。 安徽金水桥建材有限公司是年产3000吨羟丙基甲基纤维素(羟丙甲\hpmc纤维素)的高新技术企业。羟丙基甲基纤维素品型号有kh60和kh75,羟丙基甲基纤维素的粘度有:5万、10万、15万、20万分类;广泛应用于建筑、乳胶涂料、聚氯乙烯、陶瓷以及纺织生产中。产品质量先进,畅销国内、国际市场,深受用户好评。

1.废水特性分析 生产纤维素醚过程有二次洗涤工艺段有废水排出,其中一次排出的水量为250吨/天,COD值为33000mg/L,含盐量为6~7%;第二次排出的水量为250吨/天,COD为10000mg/L。含盐主要成分为氯化纳,二股废水混合后的含盐量为5%,COD值为23500mg/L左右。在生产过程中,原料为精制棉,反应时加入氢氧化纳、醚化剂(主要成分是一氯甲烷、环氧丙烷、溶剂(乙丙醇。在洗涤时用草酸、醋酸来中和。故在废水中有机物主要由一氯甲烷、环氧丙烷、乙丙烷等,总排放废水量为每天 500m3/d,废水的PH值为6.5~6之间。 纤维素醚废水的盐度高达6%以上,高盐度引起的渗透压会增高对微生物的抑制作用。此外,废水中含有的环氧丙烷等醚类物质以及一氯甲烷等对微生物生长有抑制作用。 因此,解决纤维素醚废水的微生物处理难题的关键在于筛选到对醚类物质的毒性有抗性的嗜盐微生物。 2.高盐有机废水处理技术主要内容 高盐有机废水生物处理的关键在于找到能够在高盐环境下生长且能高效降解废水中所含有机物的嗜(耐盐微生物,并根据此类微生物和水质特点设计合适的处理工艺。获取天然高盐环境样品,用高盐有机废水作为培养基筛选具有高降解活性的菌群,或通过在培养基中添加废水中特定成份筛选降解目标污染物的高效菌。生长条件包括包括盐度、温度、pH值对生长的影响,菌株碳氮源的利用,菌株的产酶性质,重金属离子对菌株的抑制作用等。根据实际需要,通过分子生物学手段改良菌株,提高难降解污染物的降解效果。 根据菌株的生长特性和高盐废水自身特点,选择和设计合理的微生物处理工艺,分析微生物处理工艺中菌株对污水污染物的降解效果。 3.废水物化处理工艺选择

纤维素醚是英文名cellulose ether 由纤维素制成的具有醚结构的高分子化合物。它是纤维素高分子中羟基的氢被烃基取代的生成物。那么,纤维素醚的用途在哪?为此,安徽金水桥建材有限公司为大家总结了相关信息,希望能够为大家带来帮助。 应用于瓷砖胶的纤维素醚产品。 瓷砖作为一种功能性装饰材料,在全球范围内一直得到广泛应用,而如何把这种耐用的材料粘贴好、使之安全耐用,也一直是人们关注的问题,瓷砖粘结剂的出现,在一定程度上保证了瓷砖粘贴的可靠性。 不同的施工习惯和工法,对瓷砖粘结剂有不同的施工性能要求。在当前国内的瓷砖粘贴施工,厚贴方式(传统的背胶粘贴)依然是主流施工工法,当采用这种方式时,对瓷砖粘结剂的要求:易于搅拌;易于涂胶、不粘刀;粘滞性要好;抗滑移要好。 随着瓷砖粘结剂技术的发展和施工工艺的改进,镘刀法(薄贴法)也逐步被采用,采用这种施工工法,对瓷砖粘结剂的要求:易于搅拌;铺

展性要好、不粘刀;抗滑移性能要好;对瓷砖的润湿性要好,有较长的开放时间。 通常情况下,选用不同型号的纤维素醚就可以使瓷砖粘结剂达到相应的和易性、施工性。 安徽金水桥建材有限公司是年产3000吨羟丙基甲基纤维素(羟丙甲\hpmc纤维素)的高新技术企业。羟丙基甲基纤维素品型号有kh60和kh75,羟丙基甲基纤维素的粘度有:5万、10万、15万、20万分类;广泛应用于建筑、乳胶涂料、聚氯乙烯、陶瓷以及纺织生产中。产品质量先进,畅销国内、国际市场,深受用户好评。 公司占地面积45亩,厂房面积19.8亩,办公楼3.75亩,位于安徽省宿州市经济技术开发区,距市中心2公里。京浦铁路,206国道,310省道纵穿开发区,合徐高速公路沿开发区西缘穿过。宿州市位于安徽省最北部,史有“皖北大门”之称,宿州市居中靠东、承东启西、连南接北,是贯通华东、华南、华中、华北地区的重要交通枢纽,铁路、公路、水路交通十分便捷。连霍高速、京福高速在宿州