4.3扭杆悬架设计

作为悬架弹性元件的一种——扭杆弹簧的两端分别与车架(车身)和导向臂连接。工作时扭杆弹簧受扭转力矩作用。扭杆弹簧在汽车上可以纵置、横置或介于上述两者之间。因扭杆弹簧单位质量储能量比钢板弹簧大许多,所以扭杆弹簧悬架质量小(簧下质量得以减少),目前在轻型客车、货车上得到比较广泛的应用。除此之外,扭杆弹簧还有工作可靠、保养维修容易等优点。

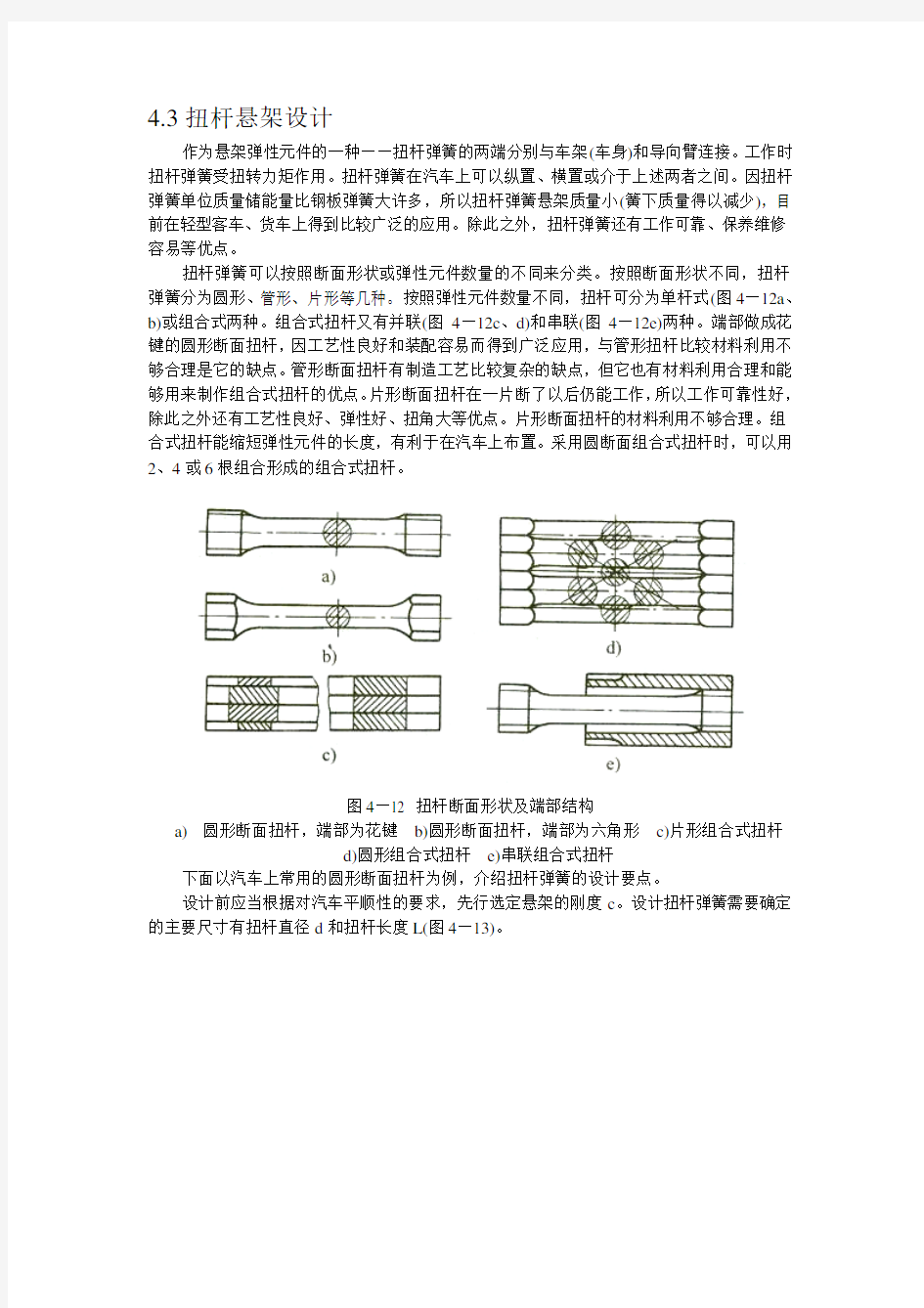

扭杆弹簧可以按照断面形状或弹性元件数量的不同来分类。按照断面形状不同,扭杆弹簧分为圆形、管形、片形等几种。按照弹性元件数量不同,扭杆可分为单杆式(图4—12a、b)或组合式两种。组合式扭杆又有并联(图4—12c、d)和串联(图4—12e)两种。端部做成花键的圆形断面扭杆,因工艺性良好和装配容易而得到广泛应用,与管形扭杆比较材料利用不够合理是它的缺点。管形断面扭杆有制造工艺比较复杂的缺点,但它也有材料利用合理和能够用来制作组合式扭杆的优点。片形断面扭杆在一片断了以后仍能工作,所以工作可靠性好,除此之外还有工艺性良好、弹性好、扭角大等优点。片形断面扭杆的材料利用不够合理。组合式扭杆能缩短弹性元件的长度,有利于在汽车上布置。采用圆断面组合式扭杆时,可以用2、4或6根组合形成的组合式扭杆。

图4—12 扭杆断面形状及端部结构

a)圆形断面扭杆,端部为花键 b)圆形断面扭杆,端部为六角形c)片形组合式扭杆

d)圆形组合式扭杆e)串联组合式扭杆

下面以汽车上常用的圆形断面扭杆为例,介绍扭杆弹簧的设计要点。

设计前应当根据对汽车平顺性的要求,先行选定悬架的刚度c。设计扭杆弹簧需要确定的主要尺寸有扭杆直径d和扭杆长度L(图4—13)。

图4-13扭杆弹簧与臂

设计时应当根据最大扭矩计算扭杆直径d 3

max

16πτ

M d = (4—21)

式中,为扭杆承受的最大扭矩;max M τ为扭转切应力,可取允许扭转切应力代人计算。 扭杆的有效长度L 用下式计算 n

c G

d L 324π=

(4—22)

式中,G 为切变模量,设计时取G=MPa ;为扭杆的扭转刚度。

4107.7×n c 分析式(6—22)可知:扭杆直径d 和有效长度L 对扭杆的扭转刚度有影响。增加扭杆直径d 会使扭杆的扭转刚度增大,因悬架刚度与扭杆扭转刚度成正比,所以汽车平顺性变坏;而扭杆直径d 又必须满足式(6—21)的强度要求,不能随意减小。增加扭杆有效长度L 能减小扭杆的扭转刚度,使汽车平顺性获得改善,但过长的扭杆在汽车上布置有困难,此时宜采用组合式扭杆。

n c n c n c 常采用45CrNiMoV A 、40Ct 、42CrMo 、50CRV 等弹簧钢制造扭杆。为了提高疲劳强度,扭杆需要经过预扭和喷丸处理。经过预扭和喷丸处理的扭杆许用切应力[]τ可在800~900MPa 范围内选取,轿车可取上限,货车宜取下限。

扭杆弹簧可分为端部、杆部和过渡段三部分。圆形扭杆使用有花键的端部占多数,这种结构在端部直径较小时也能保证足够的强度。为使端部和杆部寿命一样,推荐端部直径D

=(1.2~1.3)d ,其中d 为扭杆直径;花键长度D l 4.0=,端部花键一般采用渐开线花键。 从端部直径到杆部直径之间的一段称为过渡段。为了使这段应力集中降到最小,过渡段的尺寸应该是逐渐变化的。比较常用的方法是采用一个30°夹角的锥体,把端部和杆部连接起来(图4—14a),过渡段长,过渡圆角ο

15tan 2/)(d D L g ?=d r 5.1=。

过渡段可以分为靠近直径为D 的花键端部的非有效部分和靠近直径为d 的杆部的有效部分,即这一部分可以看作是扭杆工作长度的一部分,称为有效长度。对于如图4—14a 所示结构,有效长度,可用下式计算

e L e L ?

???

??????????+??????+=323D d D d D d L L g e (4—23)

图4—14 扭杆端部、杆部与过渡段

a)锥度过渡段 b)圆弧过渡段

对于如图4—14b 所示结构,有效长度可用下式计算

e L ???

????????????????

???++???

???+??????=5

.05.0231arctan 151510848d D d D d D d D d D d L L g e (4—24) 过渡段圆弧半径R 为

4

2d

D d

D L R g ?+

?=

(4—25) 扭杆的工作长度L 等于杆身长再加上有效长度的两倍,即

0L e L

e L L L 20+= 与扭杆花键连接的支座上的内花键长度要求比扭杆上的外花键长度长些,并且设计时还应保证内花键的两端长度都要超出扭杆花键长度。 有的扭杆端部采用直接锻造出六角形的结构。为了提高侧边的平直度,锻后再进行精压加工。六角对边的宽度B 与扭杆直径d 之间要求保持B =(1.2~1.4)d 的关系,以保证六角形的端部有足够的强度。

4.4螺旋弹簧悬架设计

螺旋弹簧作为弹性元件,由于其结构简单、制造方便及有高的比能容量,因此在现代轻型以下汽车的悬架中应用相当普遍,特别是在轿车中,由于要求良好的乘坐舒适性和悬架导向机构在大摆动量下仍具有保持车轮定位角的能力,因此螺旋弹簧悬架早就取代了钢板弹簧。螺旋弹簧在悬架布置中可在弹簧内部安装减振器、行程限位器或导向柱使结构紧凑。通过采用变节距的或用变直径弹簧钢丝绕制的或两者同时采用的弹簧结构,可以实现变刚度特性。

1.螺旋弹簧的刚度及应力计算

螺旋弹簧在其轴向载荷作用下的变形为

P f 4

2

8Gd

i

PD f m ?= (4-26) 式中——弹簧中径,mm ; m D d ——弹簧钢丝直径,mm ; i ——弹簧工作圈数;

G ——弹簧材料的剪切弹性模量,取MPa 。

4103.8×因此弹簧刚度

i

D Gd f P C m s ?==3

4

8 (4-27) 弹簧在压缩时其工作方式与扭杆类似,都是靠材料的剪切变形吸收能量,弹簧钢丝表面的剪应力为

2

'3'88d

PCK d K PD m ππτ== Mpa (4-28) 式中C ——弹簧指数(旋绕比),d D C m /=;

'

K ——曲度系数,为考虑簧圈曲率对强度影响的系数,C C C K 615

.04

414'+??=

。(4-29)

对于前面讨论的直的扭杆,其表面的剪应力呈均匀分布,而螺旋弹簧钢丝表面的剪应力则相对复杂。在静载状态下,这种截面内的应力分布不均匀可以忽略不计,但在承受动载时,由于弹簧内侧应力水平较高并且应力变化幅值也更大,导致螺旋弹簧的失效总是发生在内侧。为了在设计时考虑内侧应力的增大,引入修正系数'

K 。

一般情况下,弹簧钢的许用剪应力[]τ与许用拉应力[]σ成比例关系,通常情况下,可以取[]τ=0.63[]σ。 2.弹簧端部形状

螺旋弹簧端部可以碾细、并紧,直角切断或向内弯曲,典型结构如图4—15所示。其中(a)为两端碾细,亦即在绕制弹簧之前先将钢丝两端碾细,碾细部分长度在绕后约占240°,末端厚度为钢丝直径的1/3左右,绕成后末端几乎贴紧相邻一圈弹簧。必要时,两端都要磨平。这种结构的优点是节约材料,占用垂向空间小,特别是由于两端都平整,安装时可以任意转动,因而设计时弹簧的圈数可以取任意值,不必限于整数。其缺点是碾细需要专门工序和设备,增加了制造成本。(b)为直角切断型,其中一端并紧形成与弹簧轴线垂直的平面。这种结构的优点在于绕制简单,成本低,其缺点是增大了垂向尺寸和材料消耗,安装时需要一定方向并且需与之相配套的弹簧座,若两端都未整平,则修改设计时,弹簧圈数必须按整数增减。(c)为端部向内弯曲并形成与弹簧轴线垂直的平面,这种结构常用于和弹簧座配合起定位作用,若两端都内弯,则需要专用设备。

图4-15螺旋弹簧的端部结构

表4—1列出了不同端部结构时弹簧总圈数与有效圈数i 以及弹簧完全并紧时的高度

间的关系,其中公式中的系数1.01为考虑螺旋角的补偿系数,t 为端部碾细时的末

端厚度。

n s H s H 表4-1螺旋弹簧不同端部结构时的总圈数及并紧高度

n s H 总圈数

n 完全并紧时的高度

s H 两端碾细 i +2 t n d 2)1(01.1+? 两端切断 i +1.33

)1(01.1+n d 两端内弯 i +1.50 )25.1(01.1?n d

一端碾细一端切断

i +1.67

t dn +01.1

一端碾细一端内弯 i +1.75 t n d +?)1(01.1

一端切断一端内弯

i +1.42

dn 01.

3.螺旋弹簧的设计计算

螺旋弹簧的设计计算分以下几步:

(1)根据总布置要求及悬架的具体结构型式求出需要的弹簧刚度,设计载荷时弹的受力,及弹簧高度,悬架在压缩行程极限位置时弹簧高度。

s C i P i H m H (2)初步选择弹簧中径D 。,端部结构型式及所用的材料。

(3)参考相关标准确定台架试验时伸张及压缩极限位置相对于设计载荷位置的弹簧变形量,,并确定要想达到的寿命 (循环次数)。

1f 2f c n (4)初选钢丝直径d ,并由相关材料标准查出许用拉应力[]σ。 (5)由式(4-27)解出i ,用表4—1中的相应公式求出。

s H (6)由,,及可求出弹簧在完全压紧时的载荷,台架试验伸张、压缩极限位置对应的载荷,,以及工作压缩极限位置的载荷分别为

s H i P i H s C s P 1P 2P m P )(s i s i s H H C P P ++= (4-30) 11f C P P s i ?= (4-31) 22f C P P s i += (4-32) )(m i s i m H H C p P ?+= (4-33)

(7)按弹簧指数及d D C m /='

K 的表达式(见式(4-29)下的说明)求得'

K ,运用式(4—28)

求出载荷,,以及所对应的剪切应力1P 2P s P m P 1τ,

2τ,s τ以及max τ (计算出的s τ>max τ,但max τ是悬架工作时弹簧实际对应的最大剪应力,对应悬架的极限压缩状态)。

(8)校核max τ是否小于[]τ=0.63[]σ,若不成立,则返回第(4)步重新选择钢丝直径d ;若余量很大,则视第(9)步寿命校核结果决定是否重新选取较小些的直径d 。

(9)校核台架试验条件下的寿命。给定试验条件下的循环次数n ,可按下式估算:

13

.01808.1?

??

?????=e c K n (4-35)

式中[])

(48.1)

(74.01212ττσττ+??=

e K

若算出的小于预期的台架寿命,则返回第(4)步重新选择d ;若有较大余量,则与第(8)步的结果综合考虑是否选择更小的钢丝直径以节约材料,减小质量。

c n (10)得到合适的

d 以后,可以进一步确定弹簧的自由高度和最小工作高度:

0H n H s i i C P H H /0+= (4-36) di H H s n δ+= (4-37)

式中δ——与弹簧指数有关的系数。

d D C m /=弹簧的总圈数可由表8—1中求出。

(11)稳定性校核。又细又高的弹簧在大载荷作用下会失稳,失稳的临界载荷不仅与其高度对直径之比m D H /0=λ有关,还与弹簧两端的支撑方式有关,对于钢丝截面为圆形的螺旋弹簧,其相对变形量必须小于如下临界值:

0/H f ???

????????????+=????????200

89.611811.0λC H f cr

(4-38) 式中系数的取值见图4—16,必要时,可以重新选取,然后从第(2)步开始重新计算。

0C m

D

图4-16不同支撑方式下的取值

0C

文章编号:1671-5497(2004)04-0554-05 收稿日期:2004-01-24. 作者简介:宋传学(1959-),男,教授,博士生导师.E -m ail :son g chx !https://www.doczj.com/doc/7816077158.html, 基于ADAM S /CAR 的双横臂独立 悬架建模与仿真 宋传学,蔡章林 (吉林大学汽车工程学院,吉林长春130022) 摘要:运用ADAM S /CAR 软件建立了某皮卡车双横臂独立悬架模型, 在理论验证的基础上揭示了该悬架的运动规律。实验结果证明:将下控制臂与车架前安装点下调20mm ,可使悬 架的抗点/抬头性能、悬架刚度和侧倾角刚度得到明显改善。 关键词:车辆工程;双横臂悬架;仿真模型;运动学;ADAM S /CAR 中图分类号:U 463.33文献标识码:A M odeli n g and si m ulation of double w ishbone sus p ension based on ADA M S /CAR SONG Chuanxue ,CA I zhan g li n (C olle g e o f A uto m otio e e n g ineerin g ,Jilin unio ersit y ,C han g chun 130022,C hina ) Abstract :A double w ishbone sus p ension m odel o f a p icku p w as built usi n g ADAM S /CAR.T he ki ne m atics o f t he sus p ension w as uncovered base on t he g eneral t heor y .T he ex p eri m ental results show t hat t he anti-di ve /anti-lift 、ri de rate and total ro ll rate p erf or m ance are i m p roved re m arkable b y p utti n g 20mm down t he low contro l ar mfront p o i nt connected to t he bod y . K e y words :autom oti ve en g i neeri n g ;double w ishbone sus p ension ;si m ulation m odel ;ki ne m atics ;ADAM S /CAR 悬架的结构特点对操纵稳定性和平顺性的影响至关重要[1]。双横臂悬架有诸多优点,使其广泛应 用于轿车、轻型车等的作为前悬架。文献[2]"[4] 以不同的数学方法对双横臂悬架运动规律进行了分析。本文以多体系统动力学软件ADAM S /CAR 为手段分析了双横臂独立悬架运动规律。该方法具有 运算速度快、求解精度高、修改方便、通用性强等优点,广泛应用于悬架和整车设计开发[5"8]。 1模型的建立与验证 图1为简化的前悬架刚性铰链连接模型。下控制臂1的一端通过橡胶衬套与副车架7连接,并可以绕2个与车架的连接点的连线转动,在刚性铰链连接的模式下简化为1个转动铰链。另一端通过球铰与转向节3连接;上控制臂2的连接方式与下控制臂的连接方式相同;转向横拉杆5一端通过球铰与 第34卷第4期吉林大学学报(工学版) V o l .34N o.42004年10月Journal o f Jili n U n ivers it y (En g i neeri n g and T echno lo gy Ed ition )!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! O ct .2004

4.3扭杆悬架设计 作为悬架弹性元件的一种——扭杆弹簧的两端分别与车架(车身)和导向臂连接。工作时扭杆弹簧受扭转力矩作用。扭杆弹簧在汽车上可以纵置、横置或介于上述两者之间。因扭杆弹簧单位质量储能量比钢板弹簧大许多,所以扭杆弹簧悬架质量小(簧下质量得以减少),目前在轻型客车、货车上得到比较广泛的应用。除此之外,扭杆弹簧还有工作可靠、保养维修容易等优点。 扭杆弹簧可以按照断面形状或弹性元件数量的不同来分类。按照断面形状不同,扭杆弹簧分为圆形、管形、片形等几种。按照弹性元件数量不同,扭杆可分为单杆式(图4—12a、b)或组合式两种。组合式扭杆又有并联(图4—12c、d)和串联(图4—12e)两种。端部做成花键的圆形断面扭杆,因工艺性良好和装配容易而得到广泛应用,与管形扭杆比较材料利用不够合理是它的缺点。管形断面扭杆有制造工艺比较复杂的缺点,但它也有材料利用合理和能够用来制作组合式扭杆的优点。片形断面扭杆在一片断了以后仍能工作,所以工作可靠性好,除此之外还有工艺性良好、弹性好、扭角大等优点。片形断面扭杆的材料利用不够合理。组合式扭杆能缩短弹性元件的长度,有利于在汽车上布置。采用圆断面组合式扭杆时,可以用2、4或6根组合形成的组合式扭杆。 图4—12 扭杆断面形状及端部结构 a)圆形断面扭杆,端部为花键 b)圆形断面扭杆,端部为六角形c)片形组合式扭杆 d)圆形组合式扭杆e)串联组合式扭杆 下面以汽车上常用的圆形断面扭杆为例,介绍扭杆弹簧的设计要点。 设计前应当根据对汽车平顺性的要求,先行选定悬架的刚度c。设计扭杆弹簧需要确定的主要尺寸有扭杆直径d和扭杆长度L(图4—13)。

全面解析5种常见悬挂麦弗逊式独立悬挂 随着汽车产销量的高速发展,国内汽车的保有量也达到了空前的规模,消费者在购车的时候也不再简单把汽车看成是面子工程,而是越来越关心其汽车的各项性能,尤其是汽车的操控性能受到了极大关注。 在这个言必谈操控、论必说运动的年代里,几乎所有汽车品牌多在大力的宣传自己产品优秀的操控性能,从欧系的宝马、奥迪、萨伯到日系的讴歌、英菲尼迪等高端品牌无不在极力宣传自己良好的操控性和运动性,就连一向以舒适性能为取向的奔驰、凯迪拉克、雷克萨斯等高端品牌也在新近的设计中加入了更多的运动取向。从以福克斯为代表的紧凑型轿车到以迈腾为代表的中级车到以宝马5系Li为代表的高档车无不标榜自己的运动性能。那么他们是否如宣传所说这么优秀,此次汽车探索就为大家解读影响汽车运动性能的汽车底盘的核心——悬挂系统,并分析不同悬挂对汽车操控性及舒适性的影响。 『悬挂在汽车底盘安放位置的示意图』 ● 悬挂的概念和分类 首先让我们来了解一下什么是悬挂:悬挂是汽车的车架与车桥或车轮之间的一切传力连接装置的总称,悬架的主要作用是传递作用在车轮和车身之间的一切力和力矩,比如支撑力、制动力和驱动力等,并且缓和由不平路面传给车身的冲击载荷、衰减由此引起的振动、保证乘员的舒适性、减小货物和车辆本身的动载荷。典型的汽车悬挂结构由弹性元件、减震器以及导向机构等组成,这三部分分别起缓冲,减振和力的传递作用。绝大多数悬挂多具有

螺旋弹簧和减振器结构,但不同类型的悬挂的导向机构差异却很大,这也是悬挂性能差异的核心构件。根据结构不同可分为非独立悬挂和独立悬挂两种。 『奥迪S4前后均采用了独立悬挂』 非独立悬挂由于是用一根杆件直接刚性地连接在两侧车轮上,一侧车轮受到的冲击、振动必然要影响另一侧车轮,这样自然不会得到较好的操纵稳定性及舒适性,同时由于左右两侧车轮的互相影响,也容易影响车身的稳定性,在转向的时候较易发生侧翻。独立悬挂底盘扎实感非常明显。由于采用独立悬挂汽车的两侧车轮彼此独立地与车身相连,因此从使用过程来看,当一侧车轮受到冲击、振动后可通过弹性元件自身吸收冲击力,这种冲击力不会波及另一侧车轮,使得厂家可在车型的设计之初通过适当的调校使汽车在乘坐舒适性、稳定性、操纵稳定性三方面取得合理的配置。选用独立悬挂汽车一般来说其操控性和舒适性均要明显好于选用非独立悬挂的汽车。

扭杆弹簧设计 倪明明 作为悬架弹性元件的—种——扭杆弹簧的两端分别与车架(车身)和导向臂连接。工作时扭杆弹簧受扭转力矩作用。 一、扭杆弹簧优点: (1)单位质量的储能是钢板弹簧的3倍,所以采用扭杆弹簧的悬架质量轻、结构简单、占用空间小。 (2)悬架扭杆固定在车身上,减小了非簧载质量,提高汽车的平顺性和操控稳定性。 (3)可通过调整扭杆弹簧固定端的安装角度,实现对车身高度的调节。 (4)扭杆弹簧在越野车、轻型客、货车上应用比较广泛。在轿车悬架上也有使用(雷诺-5型、富康)。 二、扭杆弹簧分类 按照断面形状不同,扭杆弹簧分为圆形、管形、片形等几种。 (1)圆形断面扭杆工艺性良好和装配容易而得到广泛应用。采用圆断面组合式扭杆时,可以用2、4或6根组合形成的组合式扭杆。故在本次设计的悬架中选取圆形断面 扭杆。 (2)管形断面扭杆有材料利用合理和能够用来制作组合式扭杆的优点。 (3)片形断面扭杆在一片断了以后仍能工作,所以工作可靠性好,除此之外还有工艺性良好、弹性好、扭角大等优点。 三、扭杆弹簧的设计 设计扭杆弹簧需要确定的主要尺寸有扭杆直径d和扭杆长度L 扭杆弹簧采用45CrNiMoVA优质合金弹簧钢制造扭杆。采用淬火,回火热处理工艺,表面硬度在44~52HRC。为了提高疲劳强度,扭杆需要经预扭和喷丸处理。经过预扭和喷丸处理

的扭杆许用切应力[τ]可在800~900MPa 范围内选取,轿车可取上限,货车宜取下限。本次设计案例是是轿车,故[τ ]=900MPa 设计时应当根据最大扭矩计算扭杆直径d 设计时以乘坐5人为上限,没人以65Kg 计算,空载时前轴荷分配为60%,依据《汽车设计》(第四版,吉林大学出版社),满载前轴荷分配在47%~60%,在此取满载前轴荷分配为54%。对于圆截面的扭杆弹簧的两端花键连接,应力集中系数 1.2t K =, 1.25N =则产生的扭转力F 为 1.2 1.25(1365565)9.854%/2 6707.61F N =??+???= 3max 6707.61180101207.37M FR N m -==??=g 18.97d mm = = = 取整后得:d=20mm

汽车悬架上的扭杆弹簧及其应用 来源:中国钢铁现货网2011-01-13 复制网址〖宽屏查看〗弹簧是机械和电子行业中广泛使用的一种弹性元件,弹簧在受载时能产生较大的弹性变形,把机械功或动能转化为变形能,而卸载后弹簧的变形消失,将变形能转化为机械功。汽车悬架的金属弹簧除了螺旋弹簧和钢板弹簧外,还有扭杆弹簧。扭杆弹簧是一种弹性机械零件,跟其他类型弹簧一样,都是利用材料的弹性以及本身的结构和总体布置的特点,实现能量的转变。随着汽车工业的发展和进步,扭杆弹簧在汽车悬架上的应用越来越广泛。为使汽车在行驶中能够获得适当的操控性与舒适性,必须装设避震装置,扭杆弹簧也因此被用作为汽车悬架系统中的避震装置,利用扭杆弹簧的变形以吸收能量,来缓和汽车行驶时产生的震动和倾斜,因此,扭杆弹簧在汽车上担负着十分重要的角色。 与钢板弹簧相比,扭杆弹簧由于结构简单、质量小、不需要润滑等优点而得到广泛应用。使用扭杆弹簧的悬架结构比较简单,占用空间小,适合小型车使用。缺点是刚度受到扭杆长度的限制,不够柔软,乘坐舒适性不理想,对材料要求高。扭杆弹簧常用的材料有碳素弹簧钢、合金弹簧钢、不锈弹簧钢以及铜合金、镍合金等。 近30年来,随着新工艺、新技术的发展,扭杆弹簧的性能有了很大提高,主要标志是高应力、高强度扭杆的采用,静应力和缓冲能力都达到更高的水平,扭杆弹簧的最大工作应力已达到1300MPa。在组成扭杆悬架的所有零件中,扭杆弹簧是保证悬架装置具有优良性能的关键零件之一,只有提高扭杆弹簧的最大工作应力,才能设计出性能优良的悬架装置。 扭杆弹簧的制造材料一般应具有高的弹性极限、疲劳极限、冲击韧性及良好的热处理性能等。扭杆弹簧加工过程中,切料应注意避免温度升高,镦锻时端部加热温度为950~1000℃,镦锻后端部用退火炉加热并缓冷。铬锰弹簧钢淬火温度830~860℃,淬火冷却以垂直状态投入油中或用滚模压淬火,可防止或减小弯曲变形,应及时进行回火;为提高疲劳强度,一般应进行喷丸强化;为防止使用中的永久变形,按照负荷方向进行预扭试验,喷丸后的扭杆弹簧应及时涂漆防锈。 现代汽车设计中,舒适性越来越受到重视。对汽车平顺性的要求也越来越高。特别是对客车和货车的舒适性要求逐渐提高,扭杆弹簧在支撑车体、传递地面给车体的力,缓和车辆在行驶时由车轮传给车体的冲击力,保证车辆在不平路面高速行驶时的平稳性和乘员的舒适性方面具有重要意义。(余冶) 北汽B40(报价图片参数)/B70底盘特点:带扭杆弹簧的前独立悬挂在民用车型中非常少见底盘表现期待指数:★★★★

双横臂独立悬架导向-转向系统的 分析与设计 计算说明书

目录 一、任务说明 1.设计任务 ...................................................................... 错误!未定义书签。2.问题描述 ...................................................................... 错误!未定义书签。3.设计条件 ...................................................................... 错误!未定义书签。 二、双横臂独立悬架导向-转向系统的设计过程 1.导向机构及转向梯形布置方案分析与优化设计 ...... 错误!未定义书签。 1.1参数选择................................................................... 错误!未定义书签。 1.2参数优化................................................................... 错误!未定义书签。2.考虑导向机构非线性特征的双横臂独立悬架系统弹簧刚度、减震器阻尼参数的设计与分析方法........................................... 错误!未定义书签。 2.1悬架导向机构参数 .................................................. 错误!未定义书签。 2.2受力分析与阻尼参数计算 ...................................... 错误!未定义书签。3.双横臂悬架下摆臂结构的强度设计 .......................... 错误!未定义书签。4.全浮式半轴计算及轮毂轴承选择 .............................. 错误!未定义书签。 三、设计心得.............................................. 错误!未定义书签。 四、参考资料.............................................. 错误!未定义书签。

设计手册悬架篇—扭杆弹簧独立悬架部份 一、概述 1、什么是独立悬架 2、独立悬架的优缺点 二、扭杆悬架 1、扭杆悬架的典型结构 2、扭杆悬架的特点 3、扭杆悬架的刚度特性 4、扭杆悬架的运动特性 5、悬架与整车的关系 三、扭杆悬架设计 1、主要性能参数的确定 2、悬架刚度(悬架刚度不同于扭杆刚度的概念) 3、系统阻尼(系统阻尼不同于减振阻尼的概念) 4、悬架设计计算 5、扭杆的设计 四、装调中的控制要素 1、整车姿态的调整与控制 2、前轮定位的调整与控制 3、轮胎气压的调整与控制 五、故障处理案例 1、回正性差 2、轮胎偏磨

第一章概述 独立悬架是相对于非独立悬架而言的,其特点是左、右两车轮之间各自“独立”地与车架或车身相联,构成断开式车桥,当单边车轮驶过凸起时,不会影响到另一侧车轮。 独立悬架由于其导向机构措综复杂,结构型式很多,但主流结构主要有:双横臂式,纵臂式,麦弗逊式、多连杆式等。 双横臂式独立悬架又细分为等长双横臂式和不等长双横臂式。一般用于轿车的前、后悬架,轻型载货汽车的前悬架或要求高通过性的越野车的前、后悬架。 纵臂式独立悬架以平行于汽车行驶方向的纵臂承担导向和传力作用,常用于非驱动桥的后悬架。 麦弗逊式,其突出特点在于将导向机构与减振装置合到一起,将多个元零件集成在一个单元内。不公简化了结构,减轻了质量,还节省了空间,较多应用于紧凑型轿车的前悬架。 与非独立悬架相比,独立悬架的诸多优点: 1、非悬挂质量小,悬架所受到并传给车身的冲击载荷小,有利于提高汽车的行驶平顺 性及轮胎接地性能; 2、左右车轮的跳动没有直接的相互影响,可减少车身的倾斜和振动; 3、占用横向空间小,便于发动机布置可以降低发动机的安装位置,从而降低汽车质心 位置,有利于提高汽车行驶稳定性; 4、易于实现驱动轮转向。 我公司目前所采用的前独立悬架均为不等长双横臂式扭杆悬架,如BJ1027A皮卡车型、BJ1032小卡车型和BJ6486轻客车型等。 第二章扭杆悬架 扭杆式双横臂独立悬架,用扭杆作为弹性元件,简称为扭杆悬架。 2.1 扭杆悬架的典型结构 2.1.1悬架的导向机构 悬架的导向机构是一种四连杆机构,四连杆机构由上摆臂、下摆臂及主销构成。 图2-1为悬架系统结构简图, 三角型DEF为悬架上摆臂, DE为上摆臂轴; 三角型ABC为悬架下摆臂, AB为下摆臂轴; F为上球头销、 C为下球头销 FC构成转向桥的主销 车轮跳动过程中,上摆臂、下摆臂各自绕 它们的摆臂轴进行摆动。 M、N分别为转向梯型上的两点,M为转向 梯型断开点,N为转向节臂与转向拉杆的 连接点。 图2-1 摆臂结构有两种:A形臂和一字臂,呈A字形或三角形的摆臂为A形臂;呈一字形的摆臂为一字臂。上摆臂一般都是A形臂。 上下摆臂均为A形臂的称为双A形臂结构,四驱的车辆或四驱平台上的两驱车辆一般采用双A形臂,如:长丰猎豹、BJ2027皮卡;一般SUV车因考虑越野性能,其前悬架大多采

《汽车设计课程设计》 双横臂独立悬架导向-转向系统的 分析与设计 计算说明书 目录 一、任务说明 1.设计任务 ...................................................................... 错误!未定义书签。2.问题描述 ...................................................................... 错误!未定义书签。3.设计条件 ...................................................................... 错误!未定义书签。 二、双横臂独立悬架导向-转向系统的设计过程 1.导向机构及转向梯形布置方案分析与优化设计 ...... 错误!未定义书签。 1.1参数选择................................................................... 错误!未定义书签。 1.2参数优化................................................................... 错误!未定义书签。

2.考虑导向机构非线性特征的双横臂独立悬架系统弹簧刚度、减震器阻尼参数的设计与分析方法........................................... 错误!未定义书签。 2.1悬架导向机构参数 .................................................. 错误!未定义书签。 2.2受力分析与阻尼参数计算 ...................................... 错误!未定义书签。3.双横臂悬架下摆臂结构的强度设计 .......................... 错误!未定义书签。4.全浮式半轴计算及轮毂轴承选择 .............................. 错误!未定义书签。 三、设计心得.............................................. 错误!未定义书签。 四、参考资料.............................................. 错误!未定义书签。

10.16638/https://www.doczj.com/doc/7816077158.html,ki.1671-7988.2018.07.029 基于Excel的行李箱盖扭杆弹簧计算研究 李超帅,于波,林森,孙兆有,李瑞生 (华晨汽车工程研究院,辽宁沈阳110141) 摘要:针对三厢车行李箱盖用扭杆弹簧布置过程中计算数据量大且正向设计准确性差的问题,对行李箱系统建立了力学模型,通过公式推导将行李箱盖相关作用力矩表示为以行李箱盖开闭角度为单一变量的参数,利用Excel的公式编辑功能,实现了行李箱全开闭角度的开闭力计算,简化了计算过程,提高了设计准确性。同时,通过理论分析提供了行李箱盖开闭力与平衡角度的设计优化方法。 关键词:Excel;行李箱盖;扭杆弹簧;计算 中图分类号:U467 文献标识码:B 文章编号:1671-7988(2018)07-94-05 Calculation Of Torsion Bar Spring Of Trunk Lid Based On Excel Li Chaoshuai, Yu Bo, Lin Sen, Sun Zhaoyou, Li Ruisheng ( Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141 ) Abstract: In order to solve the problem of large amount of data and poor accuracy of forward design in the design of torsion bar spring for three compartment car trunk lid, a mechanical model was built for the trunk lid. The torques about the trunk lid were expressed as parameters with a single variable about the opening and closing angle of the trunk lid by the formula deduction. The calculation of the opening and closing force of the trunk lid was realized by applying the formula editing function of Excel. The calculation process was simplified and the design accuracy was improved. At the same time, the design optimization method for the opening/closing force and balance angle of trunk lid was provided by theoretical analysis. Keywords: Excel; Trunk Lid; Torsion Bar Spring; Calculation CLC NO.: U467 Document Code: B Article ID: 1671-7988(2018)07-94-05 前言 三厢车行李箱盖助力开启机构是实现行李箱盖开闭的关键部件,其设计布置的好坏与行李箱盖开闭操作力是否舒适、平衡角度是否合理以及极限工况开闭是否可靠直接相关。目前三厢车行李箱盖助力开启机构主要有鹅颈式铰链与扭杆弹簧组合型式、四连杆铰链与气弹簧组合型式、鹅颈式铰链与气弹簧组合型式,鹅颈式铰链与拉簧、气弹簧组合型式以及电动开闭机构的型式。其中鹅颈式铰链与扭杆弹簧组合的助力开启型式以其机构简单、质量轻、制造容易、成本低以及不受气候温度影响等优点,是经济型三厢车的主要应用结构[1,2]。 在行李箱盖扭杆弹簧的设计开发过程中,需要校核行李箱盖开闭全角度的开启操作力、关闭操作力以及平衡角度区间,同时需要计算铰链摩擦力以及车辆驻坡角度对开闭操作力与开闭可靠性的影响,设计过程需进行大量的数据处理与计算。本文通过公式推导将行李箱盖相关作用力矩表示为以行李箱盖开闭角度为单一变量的参数,利用Excel的公式编辑功能,编制了行李箱盖开闭力计算表格,简化了计算过程, 作者简介:李超帅,就职于华晨汽车工程研究院、硕士学位,中级工程师,主要从事车身附件开发。 94

汽车悬挂的金属弹簧有三种形式,分别是螺旋弹簧、钢板弹簧和扭杆弹簧。螺旋弹簧形似螺旋线而得名,具有重量小且占位置少的优点,当路面对轮子的冲击力传来时,螺旋弹簧产生变形,吸收轮子的动能转换为螺旋弹簧的位能(势能),从而缓和了地面的冲击对车身的影响。钢板弹簧的中部通过U型螺栓(又称骑马螺栓)固定在车桥上,两端的卷耳用销子铰接在车架的支架上,通过钢板弹簧将车桥与车身连接起来,当路面对轮子的冲击力传来时,钢板产生变形,起到缓冲、减振的作用。扭杆弹簧一端与车架固定连接,另一端与悬架控制臂连接,通过扭杆的扭转变形达到缓冲作用。在三种弹簧中,螺旋弹簧和钢板弹簧都是常见的汽车弹簧,它们的作用比较好理解。而许多人对扭杆弹簧的形状与作用则不太明了。 从截断面上看,扭杆弹簧有园形、管形、矩形、叠片及组合式等。使用最多是园形扭杆,它呈长杆状,两端可以加工成花键、六角形等,以便将一端固定在车架而另一端通过控制臂固定在车轮上。 扭杆用合金弹簧钢做成,具有较高的弹性,既可扭曲变形又可复原,实际上起到螺旋弹簧相同的作用,只不过表现形式不一样而已。汽车运行时,车轮受地面凹凸的影响上下运动,控制臂也会随之上升或下降。当车轮向上时控制臂上升,使扭杆被迫扭转变形,吸收冲击能量。当冲击力减弱时,杆的自然还原能力能迅速恢复到它原来的位置,使车轮回到地面,避免车架受到颠簸。 扭杆弹簧能够储存较大的能量,比相等应力的螺旋弹簧和钢板弹簧大得多。杆越短越粗,刚度也越大。一般来讲,三种弹簧比较,扭杆弹簧单位重量的储能量较大,且占用的空间位置最小,易于布置,还可以适度调整车身的高度,所以不少乘用车悬挂采用扭杆弹簧。 厂家在制造扭杆弹簧时施加了预应力,增大疲劳强度。由于预应力是有方向的,所以扭杆弹簧也是有方向的。扭杆弹簧标记有左边或右边,用来识别安装在哪一侧。

2014年第7期(总第371期)QI YE KE JI YU FA ZHAN │企业科技与发展│ qiyekejiyufazhan 扭杆弹簧作为弹性元件,由于其单位质量所储存能量比其他弹簧储存能量大,且结构相对紧凑,易于布置,在汽车设计和制造中得到了广泛的应用[1]。影响扭杆弹簧性能的因素很多,主要有几何尺寸、材料、热处理工艺、预扭和喷丸等。在设计扭杆弹簧几何尺寸时,扭杆直径和长度对于扭杆弹簧性能影响很大。现阶段,制造扭杆弹的材料很多,主要包括50CrVA 、60Si2Mn 、40Cr 和60CrA 等弹簧钢。针对选材的不同,对应采用的热处理工艺也有很大区别,例如50CrVA 和60Si2Mn 主要采用整体淬火方式,40Cr 主要采用感应淬火。不同的淬火方式得到的扭杆弹簧性能也存在差异。 HyperWorks 是由Altair 公司设计研发的一款有限元仿真软件,具有强大的前后处理功能。同时,可以对模型进行优化设计,在整车和零部件研发中,得到了十分广泛的应用。 1问题阐述 某商用车扭杆弹簧总成由扭杆、摇臂、控制臂、定位螺栓、 防尘罩和其他附件组成。其中,摇臂与前桥下摆臂通过花键连接,控制臂与车架横梁通过下臂轴连接。扭杆弹簧在整车行驶过程中,主要承受汽车颠簸时产生的扭矩。扭杆弹簧的台架试验规定满足循环40万次不损坏。扭杆弹簧组成如图1所示。 某车辆在用户使用过程中,出现扭杆弹簧突然断裂的现象,断裂部分在限位螺栓附近,位置在墩头过渡区域,由于整 体淬火方式对过渡部分存在热处理缺陷,导致该区域存在脱碳现象,厚度为80μm ,断裂呈螺旋形。经过硬度检测和晶相组织分析结果显示,断裂处扭杆弹簧硬度分布不均,有些地方的硬度低于图纸要求值。由于扭杆弹簧为底盘安全结构件,关系到乘员的人身安全,所以必须彻底解决扭杆弹簧断裂问题。本文主要从扭杆弹簧的设计和材料入手解决其断裂问题。扭杆断裂情况如图2所示。 2扭杆弹簧有限元分析 有限元分析基本步骤分为三维数模建立,几何清理,网格 划分,添加属性,施加载荷和载荷步,结果分析。 2.1三位数模的建立 通过三维绘图软件UG 建立扭杆弹簧三维数模,为满足有限元分析要求,对扭杆端头处花键进行简化处理(如图3和图4所示)。 【作者简介】郭长城,硕士研究生,一汽通用轻型商用汽车有限公司底盘工程师,从事转向系统和悬架系统的设计开发工作;李明,一汽大众汽车 有限公司质量体系工程师,从事质量体系建立和管理等工作。 基于HyperWorks 汽车扭杆弹簧结构分析和改进 郭长城1,李 明2 (1.一汽通用轻型商用汽车有限公司,吉林长春130033;2.一汽大众汽车有限公司,吉林长春130000)【摘要】文章针对某车型实际使用过程中出现的扭杆弹簧断裂问题,对扭杆弹簧结构进行CAE 分析,观察其应力云图,通过对材料和热处理方式进行研究,改进扭杆弹簧结构,增强扭杆弹簧的疲劳寿命。优化方式在台架试验和整车道路试验得到了验证,彻底解决了扭杆弹簧断裂问题。【关键词】扭杆弹簧;HyperWorks ;热处理;有限元【中图分类号】U463.33【文献标识码】A 【文章编号】1674-0688(2014)07-0015-03图1扭杆弹簧组成 注:1 .扭杆;2.调整臂;3 .摇臂;4.防尘罩.后限位螺栓;6.前限位螺栓。 1 2 34 6 5 图2扭杆断裂 图4扭杆弹簧三维数模 图3 扭杆弹簧示意图(单位:mm ) 894 27 15

第3期(总第154期) 2009年6月机械工程与自动化 M ECHAN I CAL EN G I N EER I N G & AU TOM A T I ON N o 13 Jun 1 文章编号:167226413(2009)0320032203 ADAM S In sigh t 在双横臂扭杆独立悬架中的应用 王正华,尹明德 (南京航空航天大学机电学院,江苏 南京 210016) 摘要:前悬架设计的主要目标之一是减小主销偏移距。以多体动力学理论为基础,运用动力学仿真软件 ADAM S Car 建立了双横臂扭杆独立悬架模型,并采用ADAM S Insigh t 模块进行性能分析,在一定范围内对 其优化,达到了减小主销偏移距的目的。关键词:ADAM S ;双横臂扭杆悬架;多体动力学中图分类号:U 463183 文献标识码:A 收稿日期:2008211203;修回日期:2009201217 作者简介:王正华(19832),男,山东枣庄人,在读硕士研究生。 0 引言 主销偏移距是前悬架设计中最重要的参数之一,又称为磨胎半径,它是指转向轴线(主销)或其延长线的落地点与车轮接地印迹中心线间的距离。因为它的存在,会导致纵向力转向,包括驱动和制动力引起的转向。该参数对很多车辆动力学问题有着重要影响,包括制动转向、AB S 工作时引起的转向扰动等,在实际设计中一般为-10mm ~30mm ,希望取较小的数值[1],特别是在FF 车中多设定为负值。本文以南京依维柯威尼斯之旅客车为参照,建立动力学仿真模型,使用ADAM S In sigh t 试验设计与分析模块进行虚拟试验,在一定范围内找出主销偏移距的最优解。 ADAM S In sigh t 能对任何仿真进行试验设计,使用户可以更精确地对设计进行量化研究。应用ADAM S In sigh t ,工程师可将全部的设计要求有机地集成为一体,规划和完成一系列仿真试验,并保证试验分析结果具有足够的精度,从而精确地预测所设计的复杂机械系统在各种工作条件下的性能[2]。1 建立模型111 模型结构 该型号客车采用双横臂扭杆式独立悬架,根据前悬架系统实际结构抽象出如图1所示的前悬架系统分析模型。整个悬架系统由横臂、转向节、扭杆、转向横拉杆、转向器齿条、横向稳定杆、车轮和车架(车身)组成。 图1中,前左减振器上半部分(件3)、前右减振器上半部分(件2)分别通过万向节铰链A 、B 与车架(件1)横梁相连接,前左减振器下半部分、前右减振器下半 部分分别通过万向节铰链与左、右下摆臂相连接,并分 别通过滑移柱铰C 、D 与其上半部分相连,它们可相对上半部分进行轴向移动和转动;前左悬架下横臂(件12)一端、前右悬架下横臂(件11)一端分别通过柱铰M 、K 与车架相连,可相对车架(车身)上下摆动,它们的另一端分别通过球铰Q 、P 与左转向节、右转向节相连;左上摆臂(10)、右上摆臂(9)分别通过转动铰链L 、J 与车架相连,使其可相对于车架上下摆动,它们的另一端分别通过球铰O 、N 与左、右转向节相连;前左转向横拉杆(件6)、前右转向横拉杆(件4)的一端分别通过球铰I 、H 与左、右转向节相连,它们的另一端分别通过万向节铰链F 、E 与转向器齿条(件5)相连,约束其绕自身轴线转动;转向器齿条通过滑移铰G 与车架相连,它可相对车架(车身)左右移动;横向稳定杆在实际结构中为一个整体,为了仿真其功能,分左、右两部分为件16和件15,在图1中横向稳定杆两部分的一端分别通过柱铰W 、X 与车架相连,中间对称位置可简化为以扭杆弹簧相连,稳定杆两侧头部分别通过万向节铰链S 、Z 与两虚拟物体(图中未画出)相连,而两虚拟物分别通过球铰R 、Y 与前右悬架下摆臂、前左悬架下摆臂相连;前左车轮(件14)、前右车轮(件13)分别通过柱铰U 、T 与左转向节(件7)、 右转向节(件8)相连;在前右悬架上摆臂(件9)的一端(J 处)通过一扭簧(17)与车架相连接,以实现右扭杆的作用,在前左悬架上横臂(件10)的一端(L 处)通过一扭簧(件18)与车架相连接,以实现左扭杆的作用。112 模型的建立 模型关键点的坐标是建立ADAM S 运动学仿真

汽车扭杆弹簧制造工艺 汽车扭杆弹簧是利用杆的扭转弹性变形而起弹簧作用的零件,淬火和预扭是加工扭杆弹簧的重要工序。生产厂家通常采用常规淬火和常温预扭,其缺点有:容易造成扭杆弯曲、硬度不均、耐疲劳性能减弱、松弛变形量大等。本文利用滚动淬火和热预扭工艺解决了该类问题。 扭杆弹簧制造工艺现状 汽车扭杆弹簧可分为实心扭杆和空心扭杆两类,其截面有圆、方、矩形、椭圆形及多边形等,而又以截面为圆形居多。和螺旋弹簧及板簧相比,扭杆弹簧结构简单,工作时无摩擦,弹簧特性稳定,不产生颤振,单位体积储能大,弹簧体积较小,属于小型轻量化产品,在汽车、火车、坦克及装甲车等方面获得广泛应用。 生产厂家通常采用的扭杆弹簧的制造工艺路线:切料(→镦锻→退火)→端部加工→常规淬火→回火→常温预扭(强扭)处理→喷丸→检验→防锈。 工艺路线中常规淬火和常温预扭工序存在缺点: 1)常规淬火通常有吊挂式竖直进入淬火液、横向水平进入淬火液和高频感应淬火三种方式。吊挂式淬火,会出现工件上下面硬度不均,呈“S”形弯曲,很难校直;横向水平淬火,由于工件受冷却能力不同,易产生变形;高频感应淬火会出现扭杆心部淬不透的现象。 2)预扭(亦称强扭)是对扭杆弹簧强化处理最重要方法之一。其目的是:提高扭杆表层的预压应力和开发利用心部材料的承载潜力,来提高其耐疲劳性能和最大允许剪应力。其方法是扭杆热处理后在常温下沿其工作时的承载方向施加一扭角(大于使用时的最大工作扭角),使扭杆的表层应力超过材料的屈服极限而发生塑性变形,然后再卸载。经过连续加载、卸载,使扭杆表层的塑性变形趋于稳定,并保证最后一次卸载后松弛变形小于规定值。缺点是预扭次数多,一般要三次以上,延长了产品的制造周期,浪费人力、物力和财力,松弛变形量大,耐疲劳性能弱。 扭杆弹簧制造新工艺 扭杆弹簧制造新工艺是用滚动淬火取代常规淬火,用热预扭取代常温预扭,其他工艺不变。 1.滚动校直淬火 针对工艺路线中的扭杆弹簧常规淬火问题,提供了扭杆弹簧滚动校直淬火。设备结构如附图所示,由调速、校直、床身、淬火和杠杆五个部分组成。调速部分包括电动机、变速器、主动齿轮、从动齿轮;校直部分包括主动轴、端盖、从动轴、滑块、U形密封圈、主动轮及平键、从动轮及平键、轴承、U形密封圈座、滑块、轴用弹性挡圈和配重;淬火部分包括喷水管;杠杆部分包括钢丝绳、杠杆支架、杠杆和脚踏板。

图解各种悬挂形式的优缺点 前言:在我们看车买车的过程中经常会在车辆的简介表中见到诸如麦弗逊式,双叉臂式,多连杆式,双连杆式,四连杆式,扭力梁式,拖拽臂式等多种前后悬挂系统。这些专业名词,看着就让人头晕.有些人索性置之不理,其实汽车悬挂系统是选择汽车极其重要的参考依椐,它决定着汽车的稳定性,舒适性,安全性是汽车关键的部件之一。 详细解析各种悬挂形式的优缺点 简单的来说悬挂系统就是指由车身与轮胎间的弹簧和避震器与车架连接部 分组成的整个支持系统。悬挂系统应有的功能是支持车身,改善驾驶与乘坐的感觉,因为使用不同的悬挂系统,会使驾驶者与乘客在车辆行驶过程中都有不同的感受。 而现在大多数厂家在自己的车型上无论装配什么样的悬挂系统,都通通宣传自己的操控性如何好,乘坐如何舒适,这种宣传也在某种程度使驾驶者产生了误区,出现一些因车辆失控造成的车祸。一般说来汽车的悬挂系统分为二种即非独立悬挂和独立悬挂,由于人们对车子操控性与乘坐舒适性的要求越来越高,所以非独立悬挂系统已渐渐淘汰。 定义: 1、非独立悬挂系统 非独立悬挂系统的结构特点是两侧车轮由一根整体式车架相连,车轮连同车桥一起通过弹性悬挂系统悬挂在车架或车身的下面。非独立悬挂系统具有结构简单、成本低、强度高、保养容易、行车中前轮定位变化小的优点,但由于其舒适性及操纵稳定性都较差,在现代轿车中基本上已不再使用,多用在货车和大客车上。

非独立悬挂系统 2、独立悬挂系统 独立悬挂系统是每一侧的车轮都是单独地通过弹性悬挂系统悬挂在车架或车身下面的。其优点是:质量轻,减少了车身受到的冲击,并提高了车轮的地面附着力;可用刚度小的较软弹簧,改善汽车的舒适性;可以使发动机位置降低,汽车重心也得到降低,从而提高汽车的行驶稳定性;左右车轮单独跳动,互不相干,能减小车身的倾斜和震动。不过,独立悬挂系统存在着结构复杂、成本高、维修不便的缺点。现代轿车大都是采用独立式悬挂系统,按其结构形式的不同,独立悬挂系统又可分为横臂式、纵臂式、多连杆式、烛式以及麦弗逊式悬挂系统等。 独立悬挂系统 (一)、麦弗逊式悬挂系统 麦弗逊式悬挂系统的车轮也是沿着主销滑动的悬挂系统,但与烛式悬挂系统不完全相同,它的主销是可以摆动的,麦弗逊式悬挂系统是摆臂式与烛式悬挂系统的结合。与双横臂式悬挂系统相比,麦弗逊式悬挂系统的优点是:结构紧凑,车轮跳动时前轮定位参数变化小,有良好的操纵稳定性,加上由于取消了上横臂,给发动机及转向系统的布置带来方便;与烛式悬挂系统相比,它的滑柱受到的侧向力又有了较大的改善。麦弗逊式悬挂系统多应用在中小型轿车的前悬挂系统上,如国产奥迪、桑塔纳、夏利、富康等轿车的前悬挂系统均为麦弗逊式独立悬挂系统。虽然麦弗逊式悬挂系统并不是技术含量最高的悬挂系统结构,但它仍是一种经久耐用的独立悬挂系统,具有很强的道路适应能力。