粉末冶金的烧结技术 作者:本站整理文章来源:本站搜集点击数:466 更新时间:2008-3-17 16:03:20 1.烧结的方法 不同的产品、不同的性能烧结方法不一样。 ⑴按原料组成不同分类。可以将烧结分为单元系烧结、多元系固相烧结及多元系液相烧结。 单元系烧结是纯金属(如难熔金属和纯铁软磁材料)或化合物(Al2O3、B4C、BeO、M oSi2等)熔点以下的温度进行固相烧结。多元系固相烧结是由两种或两种以上的组元构成的烧结体系,在其中低熔成分的熔点温度以下进行的固相烧结。粉末烧结合金多属于这一类。如Cu-Ni、Fe-Ni、Cu-Au、W-Mo、Ag-Au、Fe-Cu、W-Ni、Fe-C、Cu-C、Cu-W、Ag -W等。多元系液相烧结以超过系统中低熔成分熔点的温度进行的烧结。如W-Cu-Ni、W-Cu、WC-Co、TiC-Ni、Fe-Cu(Cu>10%、Fe-Ni-Al、Cu-Pb、Cu-Sn、Fe-Cu(Cu<10%)等 ⑵按进料方式不同分类。分为为连续烧结和间歇烧结。 连续烧结 烧结炉具有脱蜡、预烧、烧结、制冷各功能区段,烧结时烧结材料连续地或平稳、分段地完成各阶段的烧结。连续烧结生产效率高,适用于大批量生产。常用的进料方式有推杆式、辊道式和网带传送式等。

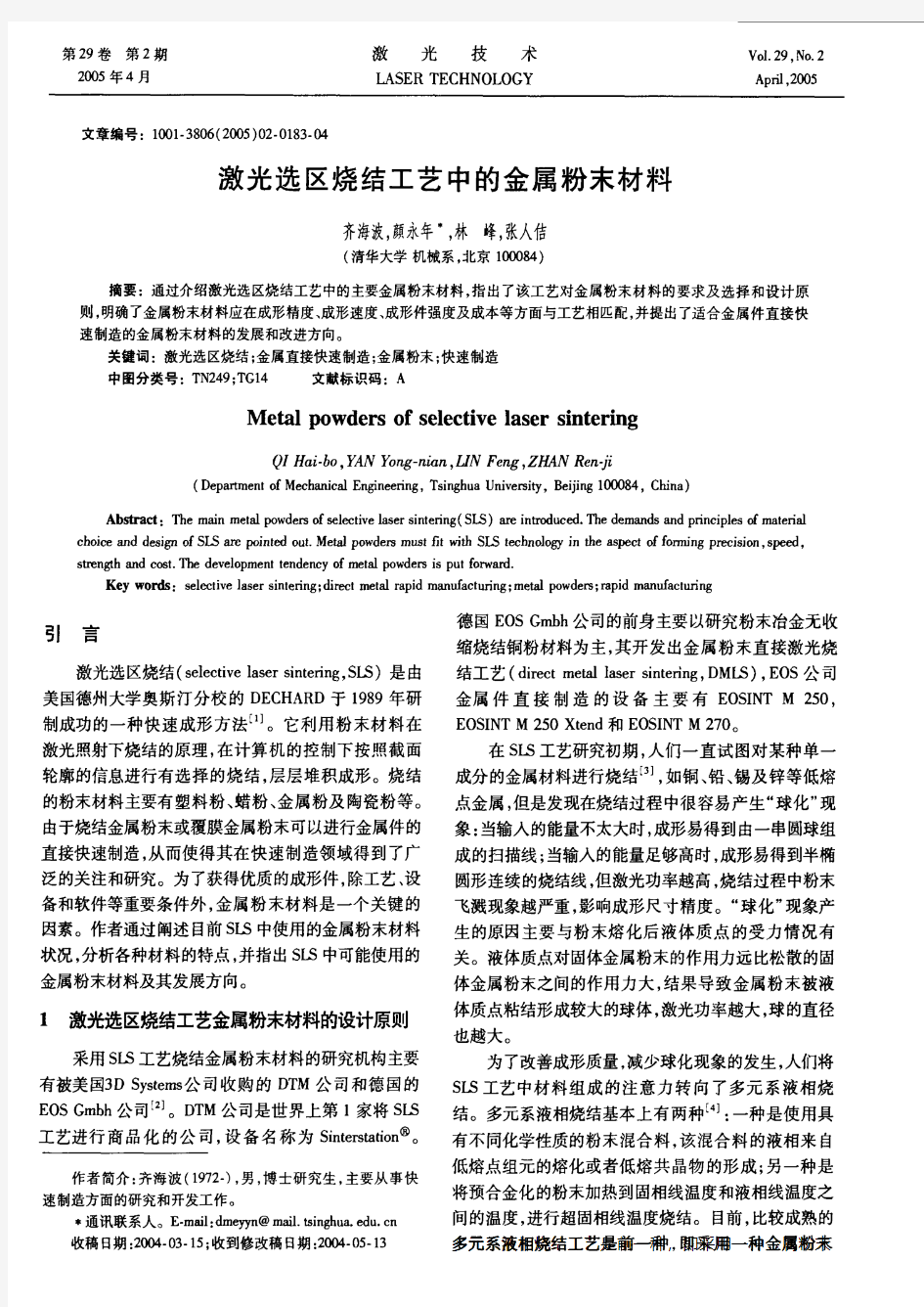

间歇烧结 零件置于炉内静止不动,通过控温设备,对烧结炉进行需要的预热、加热及冷却循环操作,完成烧结材料的烧结过程。间歇烧结可依据炉内烧结材料的性能确定合适的烧结制度,但生产效率低,适用于单件、小批量生产,常用的烧结炉有钟罩式炉、箱式炉等。 除上述分类方法外。按烧结温度下是否有液相分为固相烧结和液相烧结;按烧结温度分为中温烧结和高温烧结(1100~1700℃),按烧结气氛的不同分为空气烧结,氢气保护烧结(如钼丝炉、不锈钢管和氢气炉等)和真空烧结。另外还有超高压烧结、活化热压烧结等新的烧结技术。 2.影响粉末制品烧结质量的因素 影响烧结体性能的因素很多,主要是粉末体的性状、成形条件和烧结的条件。烧结条件的因素包括加热速度、烧结温度和时间、冷却速度、烧结气氛及烧结加压状况等。 ⑴烧结温度和时间 烧结温度的高低和时间的长短影响到烧结体的孔隙率、致密度、强度和硬度等。烧结温度过高和时间过长,将降低产品性能,甚至出现制品过烧缺陷;烧结温度过低或时间过短,制品会因欠烧而引起性能下降。 ⑵烧结气氛

激光选区烧结 1 .工艺过程原理 激光选区烧结(Selected Laser Sintering , SLS )采用CO :激光器对粉末材料(塑料粉、陶瓷与粘结剂的混合粉、金属与粘结剂的混合粉等)进行选择性烧结,是一种由离散点一层层堆积成三维实体的工艺方法,其工艺过程原理如图8 一7 所示,典型设备如美国DTM 公司的Sinterstation 一2500 型粉末材料激光烧结站。 激光选区烧结在开始加工之前,先将充有氮气的工作室升温,并保持在粉末的熔点以下。成形时,送料筒上升,铺粉滚筒移动,先在工作平台上铺一层粉末材料,然后激光束在计算机控制下按照截面轮廓对实心部分所在的粉末进行烧结,使粉末熔化继而形成一层固体轮廓。第一层烧结完成后,工作台下降一截面层的高度,再铺上一层粉末,进行下一层的烧结,如此循环,形成三维的原型零件。最后经过5 ? 10h 冷却,即可从粉末缸中取出零件。未经烧结的粉末能承托正在烧结的工件,当烧结工序完成后,取出零件,未经烧结的粉末基本可自动脱掉,并重复利用。因此,SLS 工艺不需要建造支撑,事后也不要为清除支撑而烦恼。 2 . SLS 优缺点和应用范围 SLS 快速原型技术的优点是: l )与其他工艺相比,能生产最硬的模具。 2 )可以采用多种原料,例如绝大多数工程用塑料、蜡、金属、陶瓷等。

3 )零件构建时间短,每小时高度可达到lin 。 4 )无需对零件进行后矫正。 5 )无需设计和构造支撑。 SLS 快速原型技术的缺点是: l )在加工前,这种工艺仍须对整个截面进行扫描和烧结,加上要花近2h 的时间将粉末加热到熔点以下,当零件构建之后,还要用5 ? 10h 冷却,然后才能将零件从粉末缸中取出,成形时间较长。 2 )表面粗糙度受粉末颗粒大小及激光点的限制。 3 )零件的表面一般是多孔性的,在烧结陶瓷、金属与枯结剂的混合粉并得到原型零件后,为了使表面光滑,必须将它置于加热炉中,烧掉其中的枯结剂,并在孔隙中渗人填充物,其后处理较为复杂。 4 )需要对加工室不断充氮气以确保烧保结过程的安全性,加工的成本高。 5 )该工艺产生有毒气体,污染环境。 激光选区烧结工艺适合成形中小件,能直接得到塑料、陶瓷或金属零件,零件的翘曲变形比液态光固化成形工艺要小。激光选区烧结快速原型工艺适合于产品设计的可视化表现和制作功能测试零件。由于它可采用各种不同成分的金属粉末进行烧结,进行渗铜后置处理,因而其制成的产品可具有与金属零件相近的力学性能,故可用于制作EDM 电极、直接制造金属模以及进行小批量零件生产,激光选区烧结的最大优点是可选用多种材料.适合不同的用途。所制作的原型产品具有较高的硬度,可进行功能试验。 作者:环保空调https://www.doczj.com/doc/7413433981.html, https://www.doczj.com/doc/7413433981.html,

3D打印粉末烧结成型材料——金属粉末 来源:中国3D打印网作者:2014-01-08 10:40:26 金属粉末 用SLS 制造金属功能件的方法有间接法和直接法,其中间接法速度较快,精度较高,技术最成熟,应用最广泛。 1 间接烧结成型: (1)间接烧结成型的原理。用高分子聚合物作为粘结剂。由于聚合物软化温度较低,热塑性较好及粘度低,采用包覆制作工艺,将聚合物包覆在金属粉末表面,或者将其与金属粉末材料以某种形式混在一起,在用SLS成型时,激光加热使聚合物成为熔融态,流入金属粉粒间,将金属粉末粘结在一起而成型。在成型的坯件(green part) 中,既有金属成分,又有聚合物成分。坯件还需要进行热降解、二次烧结和渗金属后处理,才能成为纯金属件。 间接法使用的材料中,结构材料是金属,主要是不锈钢和镍粉,聚合物主要是热塑性材料。 热塑性聚合物材料有两类,一类是无定型,另一类是结晶型。无定型材料分子链上分子的排列是无序的,如PC材料;结晶型材料分子链上分子的排列是有序的,如尼龙(nylon) 材料。这两种热塑性聚合物都可以用来作SLS材料中的粘结剂。 由于无定型材料和结晶型材料各有不同的热特性,因此也决定了SLS工艺参数的不同。

聚合物在成型材料中主要以两种形式存在,一种是聚合物粉末与金属粉末的机械混合物,另一种是聚合物均匀地覆在金属粉粒的表面。将聚合物覆盖在金属粉末表面的方法有多种,如可将热塑性材料制成溶液,稀释后与粉末混合,搅拌,然后干燥;还可将聚合物加热熔化,以雾状喷出,覆在粉粒表面。 在聚合物和金属粉末质量分数相同的情况下,覆层粉末烧结后的强度要高于机械混合的材料。 目前,应用最多的成型材料主要是覆层金属粉末。 (2)间接法烧结成型工艺 激光烧结。 工艺参数:激光功率、扫描速度、扫描间距、粉末预热温度。 后处理工艺。 成型坯件必须进行后处理才能成为密实的金属功能件。后处理一般有三步:降解聚合物、二次烧结和渗金属。这三个阶段可以在同一个加热炉中进行,保护气氛为30%的氢气,70%的氮气。 降解聚合物 降解加热在两个不同温度的保温阶段完成,先将坯件加热到350℃,保温5h,然后再升温到450℃,保温4h。在这两个温度段,聚合物都发生分解,其产物是多种气体,通过加热炉上的抽风系统将其去除。通过降解,98 %以上的聚合物被去除。

金属粉末选择性激光烧结快速成型技术介绍 介绍了选择性激光烧结技术的工作原理。简述了选择性激光烧结的三种典型金属粉末成型工艺。指出了选择性激光烧结技术成型金属零件所存在的一些问题和选择性烧结技术的发展前景。 1 引言 选择性激光烧结(以下简称SLS)技术最初是由美国德克萨斯大学奥斯汀分校的Carl Deckard于1989年在其硕士论文中提出的。后美国DTM公司于1992年推出了该工艺的商业化生产设备Sinter Sation。几十年来,奥斯汀分校和DTM公司在SLS领域做了大量的研究工作,在设备研制和工艺、材料开发上取得了丰硕成果。德国的EOS公司在这一领域也做了很多研究工作,并开发了相应的系列成型设备。 国内也有多家单位进行SLS的相关研究工作,如华中科技大学、南京航空航天大学、西北工业大学、中北大学和北京隆源自动成型有限公司等,也取得了许多重大成果,如南京航空航天大学研制的RAP-I型激光烧结快速成型系统、北京隆源自动成型有限公司开发的AFS 一300激光快速成型的商品化设备。 2 SLS技术的工作原理 选择性激光烧结是采用激光有选择地分层烧结固体粉末,并使烧结成型的固化层层层叠加生成所需形状的零件。其整个工艺过程包括CAD模型的建立及数据处理、铺粉、烧结以及后处理等。SLS技术的快速成型系统工作原理见图1。 整个工艺装置由粉末缸和成型缸组成,工作时粉末缸活塞(送粉活塞)上升,由铺粉辊将粉末在成型缸活塞(工作活塞)上均匀铺上一层,计算机根据原型的切片模型控制激光束的二维扫描轨迹,有选择地烧结固体粉末材料以形成零件的一个层面。粉末完成一层后,工作活塞下降一个层厚,铺粉系统铺上新粉.控制激光束再扫描烧结新层。如此循环往复,层层叠

金属粉末烧结多孔过滤材料介绍 烧结金属微孔过滤元件是:本实用新型涉及一种用于过滤各种物料和分离微径颗粒的烧结金属微孔过滤元件,它是一个由烧结金属微孔过滤筒壁构成的,外形为圆锥台状的微孔圆筒。本实用新型烧结金属微孔过滤元件,其外形为圆锥台状,内部中空,壁厚均匀,其一端封死,另一端开口,锥台形筒壁材质采用烧结金属微孔材料,通过此材质内部的毛细微孔将外部与圆筒内腔相连通,并实现过滤的功能;开口端将烧结金属微孔材料和密质接头直接烧结成型。 我公司(宝鸡市奥龙过滤器材有限公司)是一家专业生产金属粉末冶金烧结过滤材料的科技型企业。我公司生产的微孔钛,微孔不锈钢过滤元件是由金属及合金粉末烧结制成的微孔金属材料,是具有良好的渗透性。以其强度高,耐热性,耐腐蚀性好而广泛应用与在石化,化工,制药,饮料,纺织,冶金,煤炭,电子,车船、医疗器械、消毒,航空航天及原子能、新能源氢燃料电池氧流场(钛)、臭氧发生器(钛)。人工体外心肺氧合器发泡板(钛)、环保等领域。 一:不锈钢粉末烧结滤芯 简介:不锈钢粉末烧结滤芯是由不锈钢粉末通过模具压制,高温烧结,整体成型而成。具有机械强度高,耐高温,耐腐蚀新能好,孔径分布均匀,透气性好,可清洗再生,可焊接机机械加工等优点。通过调整粉末颗粒尺寸和工艺条件,从而能够生产出过滤精度范围较广的多孔金属烧结滤芯。由于多孔金属粉末烧结材料具有的诸多优点,这类产品被广泛应用于催化剂的回收,化工,医药,饮料,食品,冶金,石油,环保发酵等领域中的气液过滤与分离;各种气体,蒸汽的除尘,除菌,除油雾;消音,阻焰,气体缓冲等. 产品特性: 1.形状稳定,抗冲击和交变负载能力优于其他金属虑过材料; 2.透气性,分离效果稳定; 3.接卸强度优异,适用于高温,高压和强腐蚀性的环境中使用; 4.尤其适合于高温气体过滤; 5.可按用户要求订做各种形状和精度的产品,也可通过焊接以用各种接口。 性能:耐酸、耐碱、耐高温、耐低温、防火、防静电 工作环境:硝酸、硫酸、醋酸、草酸、磷酸、5%盐酸、熔融钠、液氢、液氮、硫化氢、乙炔、水蒸气、氢气、煤气、二氧化碳气体等环境中使用。具有各种不同的孔隙

选择性激光烧结(SLS)在模具制造中的应用 【摘要】传统的模具加工方法在看到零件图纸产生设计概念后,需要进一步设计加工图、工艺规程等等,而选择性激光烧结可根据三维CAD数模直接制造出具有复杂内部结构的模具,简化了制模的工艺过程,大大节约了产品成本,提高了产品的生产效率,特别适合新产品的开发和单件小批量产品的生产。本文介绍了选择性激光烧结的原理及在模具制造业的应用。 【关键词】模具制造;选择性激光烧结;粉末烧结 1.选择性激光烧结(SLS)的简介 随着世界经济竞争的日益激烈化和全球化,产品制造商们越来越需要以最短的时间制造出符合人们消费需求的新产品来抢占市场。20世纪80年代末出现的SLS技术就是在这样的背景下提出并逐步得以发展的。它是一种逐层零件制造上艺,它突破传统的材料变形成型和去除材料成型的工艺方法,使用近乎全自动化的工艺从CAD文件直接生产所需要的模型或模具,可以显著减少产品原型的开发时间和成本,极大的提高产品的质量;由于SLS工艺具有选材广泛、适用性广、制造工艺比较简单、成形精度高、无需支撑结构、可直接烧结模具等诸多优点,成为当前发展最快、最为成功的且已经商业化的模具制造方法之一,在现代制造业得到越来越广泛的重视。因此。SLS技术在模具制造业中越来越具有竞争力,有望成为21世纪的的主流制造技术。 2.原理 选择性激光烧结是采用激光有选择地分层烧结固体粉末.并使烧结成型的固化层层层叠加生成所需形状的零件。SLS的原理与SLA十分相象,主要分别在于所使用的材料及其性状。SLA所用的材料是液态的紫外光敏可凝固树脂,而SLS则使用粉状的材料。这是该项技术的主要优点之一,因为理论上任何可熔的粉末都可以用来制造模型,这样的模型可以用作真实的原型元件。其整个工艺过程包括CAD模型的建立及数据处理、铺粉、烧结以及后处理等。该技术最大特点是能同时用几种不同材料(聚碳酸脂、聚乙烯氯化物、石蜡、尼龙、ABS、铸造砂)制造一个零件。其原理如图1所示: 图1 选择性激光烧结原理图 3.选择性激光烧结在模具设计制造中的应用和实例 SIS工艺已经成功应用于汽车、造船、航天和航空等诸多模具制造行业,为许多传统制造业注人了新的生命力和创造力。概括地说,SIS工艺可以应用于以下一些场合①快速原型制造。可快速制造设计零件的原型,及时进行评价、修正以提高产品的设计质量;使客户获得直观的零件模型;制造教学、试验用复杂模型。和其他的快速原型技术一样,SLS也是采用激光束对粉末状的成型材料进行

选择性激光烧结技术讨论 1.选择性激光烧结技术(SLS)的发展现状 目前RP技术的快速成型工艺方法有十多种,主要有:立体光固造型(立体印刷)SLA;选择性激光烧结SLS;叠层技术LOM;熔融沉积造型FDM ,三维印刷3D-P。 选择性激光烧结技术(Selective Laser Sintering)是发展最快,最为成功且已经商业化的RP方法之一,采用该技术不仅可以制造出精确的模型,还可以成型具有可靠结构的金属零件作为直接功能件使用。由于其具有诸多优点,如粉末选材广泛、适用性,可直接烧结零件等,因此在现代制造中受到越来越广泛的重视。 SLS技术最初是由美国德克萨斯大学奥斯汀分校于1989年提出的。后来美国DTM公司于1992年推出该工艺的商品化生产设备。几十年来,奥斯汀分校和DTM公司在SLS领域做了大量研究工作,在设备研制和工艺、材料开发上取得了丰硕的成果。德国的EOS公司在这一领域也做了很多研究工作,并开发了相应的系列成型设备。 在国内,很多单位进行了SLS的相关研究工作,如华中科技大学、南京航空航天大学、西北工业大学、华北工学院和北京隆源自动成型有限公司等也取得了许多重大成果。如北京隆源自动成型有限公司开发的AFS-300激光快速成型的商品化设备。 如果从烧结用材料的特性来划分,选择性激光技术的发展可分为两个阶段:一是用SLS技术烧结低熔点的材料来制造原型。目前的烧结设备和工艺大多处于这一阶段。所使用的材料是塑料、尼龙、金属或者陶瓷的包衣粉末)(或于聚合物的混合物);二是用SLS技术直接烧结高熔点的材料来制造零件 2. 选择性激光烧结技术的研究内容 选择性激光烧结(Selective Laser Sintering)是20世纪80年代末出现的一种快速成型新工艺—利用激光束烧结粉末材料分层加工制造技术。零件的三维描述被转化为一整套切片,每个切片描述确定高度的零件横截面。采用激光束对粉末状的成型材料进行分层扫描,受到激光束照射的粉末被烧结。当一个层被扫描烧结完毕后,工作台下降一个层的厚度,一个敷料辊又在上面敷上一层均匀密实的粉末,直至完成整个造型。在造型过程中,未经烧结的粉末对模型的空腔和悬臂部分起着支撑作用。SLS也是不必象SLA工艺那样另行生成支撑工艺结构,成型过程与复杂程度无关,无需任何工装模具。因此特别适合于内部结构极其复杂的零件制造,例如,发动机缸体、缸盖、进排气管等。 2.1 选择性激光烧结技术的原理 选择性激光技术是采用激光有选择地分层烧结固体粉末,并使烧结成型的固

从专利角度简析金属材料选择性激光烧结技术(SLS)的发展选择性激光烧结(Selective Laser Sintering, SLS)技术是快速成型与制造(RapidPrototyping & Manufacturing, RP&M)领域中极具发展潜力的技术之一。SLS 技术借助于计算机辅助设计与 制造,采用分层制造叠加原理,将固体粉末材料直接成型为三维实体零件。它能够制造任意 复杂结构零件,具有其它常规制造技术不可替代的优势。由于金属零件应用领域广且价值高,因而利用 SLS 技术制造金属零件一直是 RP&M 领域的研究热点。 关键词:快速成型,增材制造,3D打印,选择性激光烧结,SLS,金属 1. 引言 1.1 快速成形技术的概述与发展 快速成形技术(Rapid Prototyping & Manufacturing,简称RPM)诞生于70年代末、80年代初。该技术是采用逐点或逐层成形方法,一次成形复杂的零部件或模具,不需要任何工装, 节约了制造费用,缩短了制造周期,实现了三维制造及其可视化,有利于设计人员、制造人 员和用户间的信息交流。可在设计阶段完成实验研究工作,减少实验周期和材料损耗,堪称 制造领域人类思维的一次飞跃。 快速成形技术采用离散/堆积的原理,自动完成从数学模型(CAD模型)到物理模型(原型 和零件)的转换。在成形的过程中,根据成形方法的不同,可以采用多种不同的材料(如塑料、数值、蜡、陶瓷、金属的等)制造原型。 根据材料种类可以将快速成型技术分为以下几类:立体光造型(SLA)、叠层制造(LOM)、选择性激光烧结(SLS)、熔融沉积制造(FDM)、三维印刷(3DP)。 1.2金属材料选择性激光烧结技术 目前,国内外已开发出多种 SLS成形材料,按材料性质主要可分为金属粉末材料、陶瓷粉末 材料和高分子粉末材料。 金属材料的选择性激光烧结分为直接烧结法和间接烧结法。直接烧结法是利用大功率激光直 接烧结金属粉末得到成形零件,间接烧结法是在金属粉末中添加有机粘结剂使其熔化后粘结 金属粉末,再经过后续处理得到成形零件。 直接烧结法中使用的金属粉末材料主要有单组分金属粉末、多组分金属粉末和预合金粉末3类。 间接烧结法中有机粘结剂的加入有两种方式,一种是与金属粉末混合,一种是包覆在金属粉 末表面。间接法通过用小功率小50W)激光烧结粉末得到形坯,形坯再经适当的后续处,一 般为脱脂、高温烧、熔渗金属或浸渍树脂,最终获得具有一定强度的金属零件。 2. 选择性激光烧结技术全球专利申请总体分析 2.1专利发展趋势 选择性激光烧结(Selective Laser Sintering, SLS)技术是快速原型与制造(RapidPrototyping & Manufacturing, RP&M)技术中的一种,通常被称为分层制造(LayeredManufacturing )或增 材(Additive)制造技术,尤其区别于普通机加工类的减材(Subtractive)制造技术。如图1 所示,对历年来选择性激光烧结技术领域的全球及国内相关专利申请随年份的变化趋势进行 了梳理。SLS 技术出现在 1986 年的美国,由研究生 Carl Decard[1,2]和 Beaman 发明,并于1992 年由美国 DTM 公司把 SLS[3,4] 系统商业化。随后,日本,德国,俄罗斯,中国和以色列 都各自开发研制了 SLS 系统,但美国依其原创专利而处于较为领先的地位。SLS 技术最大的优

压力烧结粉末冶金压力烧结粉末冶金(Press Sinter )在高温下,陶瓷生坯固体颗粒的相互键联,晶粒长大,空隙(气孔)和晶界渐趋减少,通过物质的传递,其总体积收缩,密度增加,最后成为具有某种显微结构的致密多晶烧结体,这种现象 称为烧结。烧结的术语: 1、烧结sintering 粉末或压坯在低于主要组分熔点的温度下的热处理,目的在于通过颗粒间的冶金 结合以提高其强度。 2、填料packing material 在预烧或烧结过程中为了起分隔和保护作用而将压坯埋入其中的一种材料。 3、预烧presintering 在低于最终烧结温度的温度下对压坯的加热处理。 4、加压烧结pressure 在烧结同时施加单轴向压力的烧结工艺。 5、松装烧结loose-powder sintering,gravity sintering 粉末未经压制直接进行的烧结。 6、液相烧结liquid-phase sintering 至少具有两种组分的粉末或压坯在形成一种液相的状态下烧结。 7、过烧oversintering 烧结温度过高和(或)烧结时间过长致使产品最终性能恶化的烧结。 8、欠烧undersintering 烧结温度过低和(或)烧结时间过短致使产品未达到所需性能的烧结。 9、熔渗infiltration 用熔点比制品熔点低的金属或合金在熔融状态下充填未烧结的或烧结的制品内的 孔隙的工艺方法。 10 、脱蜡dewaxing,burn-off 用加热排出压坯中的有机添加剂(粘结剂或润滑剂)。 11 、网带炉mesh belt furnace 一般由马弗保护的网带将零件实现炉内连续输送的烧结炉。 12 、步进梁式炉walking-beam furnace 通过步进梁系统将放置于烧结盘中的零件在炉内进行传送的 烧结炉。 13 、推杆式炉pusher furnace 将零件装入烧舟中,通过推进系统将零件在炉内进行传送的烧结炉。 14 、烧结颈形成neck formation 烧结时在颗粒间形成颈状的联结。 15 、起泡blistering 由于气体剧烈排出,在烧结件表面形成鼓泡的现象。 16 、发汗sweating 压坯加热处理时液相渗出的现象。 17 、烧结壳sinter skin 烧结时,烧结件上形成的一种表面层,其性能不同于产品内部。 18 、相对密度relative density 多孔体的密度与无孔状态下同一成分材料的密度之比,以百分率表示。 19 、径向压溃密度radial crushing strength 通过施加径向压力测定的烧结圆筒试样的破裂强度。 20 、孔隙度porosity 多孔体中所有孔隙的体积与总体积之比。 21 、扩散孔隙diffusion porosity 由于柯肯达尔效应导致的一种组元物质扩散到另一组元中形成的孔隙。 22 、孔径分布pore size distribution 材料中存在的各级孔径按数量或体积计算的百分率。 23 、表观硬度apparent hardness 在规定条件下测定的烧结材料的硬度,它包括了孔隙的影响。 24 、实体硬度solid hardness 在规定条件下测定的烧结材料的某一相或颗粒或某一区域的硬度,它排除了孔隙的影响。 25 、起泡压力bubble-point pressure 迫使气体通过液体浸渍的制品产生第一气泡所需的最小的压力。

选择性激光烧结技术的研究现状与展望 【摘要】选择『生激光加工是20世纪80年代末出现的一种新的快速成型工艺,它利用激光束烧结粉末材料制造原型,具有原料广泛、制作工艺简单、周期短等特点,在诸多领域得到了广泛的应用。介绍了选择性激光烧结技术的原理、特点及实际应用,综述了选择}生激光烧结技术发展状况、存在的问题及研究热点。 键词:快速成形;选择性激光烧结;综述 1引言 20世纪90年代开始,随着世界经济竞争的日益激烈化和全球化,产品制造商们越来越需要以最短的时间制造出符合人们消费需求的新产品来抢占市场。20世纪80年代末出现的快速成型(Rapid Prototyping,简称RP)就是在这样的背景下提出并逐步得以发展的。RP技术是一种逐层零件制造工艺,它突破传统的材料变形成型和去除材料成型的工艺方法,使用近乎全自动化的工艺从CAD文件直接生产所需要的模型或模具,可以显著减少产品原型的开发时间和成本,极大的提高产品的质量,另外,RP制造过程中不需要任何传统意义上的工装夹具、刀具或模具即可制造出任何复杂形状的零部件。因此。RP技术在现代制造业巾越来越具有竞争力,有望成为21世纪的的主流制造技术。目前典型的快速成型的方法有:光固化立体造型SLA(StereoLithography Apparatus)、分层物件制作LOM(Laminated ObjectManufacturing)、选择性激光烧结SIS(Selective LArSintering)和熔融沉积造型FDM(Fused Deposition Modeling)等。各种RP方法具有其自身的特点和适用范围。由于SIS工艺具有粉末选材广泛、适用性广、制造工艺比较简单、成形精度高、无需支撑结构、可直接烧结零件等诸多优点,在现代制造业得到越来越广泛的重视。主要综述SIS技术的工艺原理、实际应用、发展历程和现状。 2 SLS技术的原理 选择性激光加工(SLS)又称选区激光烧结是以C02激光器为能源,利用计算机控制红外激光束对非金属粉末、金属粉末或复合物的粉末薄层,以一定的速度和能龟密度按分层面的二维数据进行扣描烧结,层层堆积,最后形成成形件。SIS技术集CAD技术、数控技术、激光加工技术和材料科学技术于一体,整个工艺装置由粉末缸(PowderCylinder)、成型缸(ModelCylinder)、激光器、计算机控制系统四部分组成。工作时,粉末缸活寒(送粉活塞)上升,先在皋体上用滚筒均匀铺上一薄层金属粉末,并将其加热至略低于材料熔点,以减少热变形,并利于与前一层面的结合。然后,激光束在计算机控制光路系统的精确引导F,按照零件的分层轮廓有选择地进行烧结,使材料粉末烧结或熔化后凝固形成零件的一个层面,没有烧过的地方仍保持粉末状态,并可作为有悬臂的微结构下一层烧结的支撑。烧结完一层后,基体下移一个截面层厚,铺粉系统铺设新粉,计算机控制激光束再次扫描进行下一层的烧结。如此循环,层层叠加,就得到三维零件。最后,将未烧结的粉末同收剑粉未缸中,取出成型件,再进行打磨、烘干等后处理工艺,最终形成满足要求的原形或制件。 3 SLS技术实际应用 SIS工艺已经成功应用于汽车、造船、航天、航空、通汛、微机电系统、建筑、医疗、考古等诸多行业,为许多传统制造业注入了新的创造力,也带来了信息化的气息。概括来说,SIS 工艺可以应用于一下场合:(1)快速原型制造。SI.S工艺可快速制造所没计零件的原形,并对产品及时进行评价、修正以提高设计质量;可使客户获得直观的零件模型;能制造教学、试验用复杂模型。(2)新型材料的制备及研发。利用SIS工艺可以开发一些新型的颗粒以增强复合材料和硬质合金。(3)小批量、特殊零件的制造加工。在制造业领域,经常遇到小批最及特殊零件的生产。这类零件加工周期长,成本高,对于某些形状复杂零件,甚至无法制造。采用SIS技术可经济地实现小批量和形状复杂零件的制造。(4)快速模具和工具制造。SIS制造的零件可直接作为模具使用,如熔模铸造、砂型铸造、注甥模型、高精度形状复杂的金属

粉末冶金材料的分类及应用 粉末冶金材料是指用几种金属粉末或金属与非金属粉末作原料,通过配料、压制成形、烧结等工艺过程而制成的材料。这种工艺过程称为粉末冶金法,是一种不同于熔炼和铸造的方法。其生产过程与陶瓷制品相类似,所以又称金属陶瓷法。 粉末冶金法不仅是制取具有某些特殊性能材料的方法,也是一种无切屑或少切屑的加工方法。它具有生产率高、材料利用率高、节省机床和生产占地面积等优点。但金属粉末和模具费用高,制品大小和形状受到一定限制,制品的韧性较差。 粉末冶金法常用于制作硬质合金、减摩材料、结构材料、摩擦材料、难熔金属材料、过滤材料、金属陶瓷、无偏析高速工具钢、磁性材料、耐热材料等。 粉末冶金的生产过程 (1)生产粉末。粉末的生产过程包括粉末的制取、粉料的混合等步骤。为改善粉末的成型性和可塑性通常加入汽油、橡胶或石蜡等增塑剂。 (2)压制成型。粉末在500~600MPa压力下,压成所需形状。 (3)烧结。在保护气氛的高温炉或真空炉中进行。烧结不同于金属熔化,烧结时至少有一种元素仍处于固态。烧结过程中粉末颗粒间通过扩散、再结晶、熔焊、化合、溶解等一系列的物理化学过程,成为具有一定孔隙度的冶金产品。 (4)后处理。一般情况下,烧结好的制件可直接使用。但对于某些尺寸要求精度高并且有高的硬度、耐磨性的制件还要进行烧结后处理。后处理包括精压、滚压、挤压、淬火、表面淬火、浸油、及熔渗等。 粉末冶金材料的主要类型 1 硬质合金 硬质合金是以一种或几种难熔碳化物的粉末为主要成分,加入起粘结作用的钴粉末,用粉末冶金法制得的材料。 常用硬质合金按成分和性能特点分为:钨钴类、钨钴钛类、钨钛钽(铌)类。常用硬质合金的牌号、成分和性能见表1。 表1 常用硬质合金的牌号、成分和性能

粉末冶金烧结 1.烧结的方法 ⑴按原料组成不同分类。可以将烧结分为单元系烧结、多元系固相烧结及多元系液相烧结。 单元系烧结是纯金属(如难熔金属和纯铁软磁材料)或化合物(Al2O3、B4C、BeO、M oSi2等)熔点以下的温度进行固相烧结。多元系固相烧结是由两种或两种以上的组元构成的烧结体系,在其中低熔成分的熔点温度以下进行的固相烧结。粉末烧结合金多属于这一类。如Cu-Ni、Fe-Ni、Cu-Au、W-Mo、Ag-Au、Fe-Cu、W-Ni、Fe-C、Cu-C、Cu-W、Ag -W等。多元系液相烧结以超过系统中低熔成分熔点的温度进行的烧结。如W-Cu-Ni、W-Cu、WC-Co、TiC-Ni、Fe-Cu(Cu>10%、Fe-Ni-Al、Cu-Pb、Cu-Sn、Fe-Cu(Cu<10%)等 ⑵按进料方式不同分类。分为为连续烧结和间歇烧结。 连续烧结 烧结炉具有脱蜡、预烧、烧结、制冷各功能区段,烧结时烧结材料连续地或平稳、分段地完成各阶段的烧结。连续烧结生产效率高,适用于大批量生产。常用的进料方式有推杆式、辊道式和网带传送式等。 间歇烧结

零件置于炉内静止不动,通过控温设备,对烧结炉进行需要的预热、加热及冷却循环操作,完成烧结材料的烧结过程。间歇烧结可依据炉内烧结材料的性能确定合适的烧结制度,但生产效率低,适用于单件、小批量生产,常用的烧结炉有钟罩式炉、箱式炉等。 除上述分类方法外。按烧结温度下是否有液相分为固相烧结和液相烧结;按烧结温度分为中温烧结和高温烧结(1100~1700℃),按烧结气氛的不同分为空气烧结,氢气保护烧结(如钼丝炉、不锈钢管和氢气炉等)和真空烧结。另外还有超高压烧结、活化热压烧结等新的烧结技术。 2.影响粉末制品烧结质量的因素 影响烧结体性能的因素很多,主要是粉末体的性状、成形条件和烧结的条件。烧结条件的因素包括加热速度、烧结温度和时间、冷却速度、烧结气氛及烧结加压状况等。 ⑴烧结温度和时间 烧结温度的高低和时间的长短影响到烧结体的孔隙率、致密度、强度和硬度等。烧结温度过高和时间过长,将降低产品性能,甚至出现制品过烧缺陷;烧结温度过低或时间过短,制品会因欠烧而引起性能下降。 ⑵烧结气氛 粉末冶金常用的烧结气氛有还原气氛、真空、氢气氛等。烧结气氛也直接影响到烧结体的性能。在还原气氛下烧结防止压坯烧损并可使表面氧化物还原。如铁基、铜基制品常

金属零件3D打印技术现状及研究进展 摘要:简述了国内外的金属零件3D打印技术的研究现状及最新进展,包括选区激光烧结(Selective Laser Sintering,SLS)、直接金属粉末激光烧结(Direct Metal Laser Sintering,DMLS)、选区激光熔化(Selective Laser Melting,SLM)技术、激光近净成形(Laser Engineered Net Shaping,LENS)技术和电子束选区熔化(Electron Beam Selective Melting,EBSM)技术,具体介绍了金属零件3D打印技术研究热点和难点以及具体应用,并对SLM技术现状、存在问题和发展趋势进行了分析。 关键词:金属零件3D打印;选区激光熔化;直接制造 The Status and Progress of Manufacturing of Metal Parts by3D Printing Technology Abstract:This paper presents the research status and new progress of the metal parts manufactured by3DP Technologies,including Selective Laser Sintering(SLS),Direct Metal Laser Sintering(DMLS),Selective Laser Melting(SLM),Laser Engineered Net Shaping(LENS) and Electron Beam Selective Melting(EBSM).At last,the authors analyze the main research hotspots,problems and oriented applications of metalparts manufactured by3DP Technologies in detail,The status-in-art,problems and developing prospect of these technology are also discussed. Key words:metal parts3DP technologies;selective laser melting;direct manufacturing 1.引言 3D打印技术正在快速改变传统的生产方式和生活方式,作为战略性新兴产业,美国、德国等发达国家高度重视并积极推广该技术。不少专家认为,以数字化、网络化、个性化、定制化为特点的3D打印技术为代表的新制造技术将推动第三次工业革命。3D打印技术,就是在计算机中将3D CAD模型分成若干层,通过3D打印设备在一个平面上按照3D CAD层图形,将塑料、金属甚至生物组织活性细胞等材料烧结或者黏合在一起,然后再一层一层的叠加起来。通过每一层不同的图形的累积,最后形成一个三维物体金属零件3D打印技术作为整个3D打印体系中最为前沿和最有潜力的技术,是先进制造技术的重要发展方向。随着科技发展及推广应用的需求,利用快速成型直接制造金属功能零件成为了快速成型主要的发展方向。目前可用于直接制造金属功能零件的快速成型方法主要有:包括选区激光烧结(Selective Laser Sintering,SLS)技术、直接金属粉末激光烧结(Direct Metal Laser Sintering,DMLS)、选区激光熔化(Selective Laser Melting,SLM)技术、激光近净成形(Laser Engineered Net Shaping,LENS)技术和电子束选区熔化(Electron Beam Selective Melting,EBSM)技术,。国外对金属零件3D打印技术的理论与工艺研究相对较早,且在近几年已有多家公司推出商品化的设备。而国内的研究主要集中在基础的工艺,华南理工大学的研究重点是SLM技术,清华大学以EBM技术为主,南京航空航天大学和华中科技大学主要研究选区激光烧结技术,近期也涉及到SLM工艺。西北工业大学深入研究了LENS工艺。本文就直接制造金属功能零件的快速成型的主要方法进行了归纳总结。 2.金属零件快速制造技术分类 2.1选区激光烧结(SLS) 选择性激光烧结技术(SLS)最初是由美国德克萨斯大学奥斯汀分校的Carl Deckard于1989年在其硕士论文中提出的,选区激光烧结,顾名思义,所采用的冶金机制为液相烧结机制,成形过程中粉体材料发生部分熔化,粉体颗粒保留其固相核心,并通过后续的固相颗粒重排、

金属粉末选区激光烧结技术 摘要:激光快速成型技术是集计算机辅助设计、激光熔覆、快速成型于一体的先进制造技术,是传统加工成形方法的重要补充。介绍了金属粉末激光快速成型技术的研究现状和发展前景。 关键词:金属粉末, 选择性激光烧结, 快速成型技术 金属粉末选区激光烧结技术(Selective laser sintering以下简称SLS)是一种快速成型技术(Rapid Prototyping Technology-RPT)属于先进制造技术范畴,机械工程学科非传统加工工艺(或称为特种加工)。是近年来迅速发展起来的一门高新技术,是光学、电子、材料、计算机等多学科的集成。SLS 技术最初是由美国德克萨斯大学奥斯汀分校的Carl Deckard于1989 年研制成功。可以自动迅速地从三维CAD模型直接制得形状复杂的金属零件或模型,其制造方法主要包括选择性激光烧结(SLS) 和激光熔覆制造两种技术。 1、选择性激光烧结(SLS) 技术 (1)SLS原理 选择性激光烧结是采用激光有选择地分层烧结固体粉末,并使烧结成形的固化层层层叠加,生成所需形状的零件。首先由CAD产生零件模型,并用分层切片软件对其进行处理,获得各截面形状的信息参数,作为激光束进行二维扫描的轨迹;由激光发出的光束在计算机的控制下,根据几何形体各层截面的坐标数据有选择地对材料粉末层进行扫描,在激光辐照的位置上粉末烧结在一起,一层烧结完成后,再铺粉进行下一层扫描烧结,新的一层和前一层自然地烧结在一起,最终生成三维形状的零件。 (2)SLS的特点 ①SLS 过程与零件复杂程度无关,具有高度的柔性,在计算机的控制下可方便迅速地制作出传统加工方法难以实现的复杂形状的零件,是真正的自由制造。 ②产品的单价几乎与批量无关,特别适合于单件、小批量零件的生产。 ③生产周期短,从CAD 设计到零件的加工完成只需几小时到几十小时,整个生产过程数字化,可随时修正、随时制造。这一特点使其特别适合于新产品的开发。 ④与传统工艺方法相结合,可实现快速铸造、快速模具制造等功能,为传统制造方法注入了新的活力。 ⑤材料范围宽,任何受热粘结的粉末材料都有用作SLS原材料的可能性。 2、激光涂覆(熔覆)制造技术 (1)激光涂覆制造技术的原理 激光涂覆制造技术也称近形技术(LENS),是在激光熔覆技术和快速原型技术的基础上发展起来的一种新技术。首先由CAD 产生零件模型,用分层切片软件进行处理,获得各截面形状的信息参数,作为工作台进行移动的轨迹参数。工作台在计算机的控制下根据几何形体各层截面的坐标数据进行移动的同时,用激光涂覆的方法将材料进行逐层堆积,最终形成具有一定外形的三维实体零件。 (2)激光涂覆制造技术的特点

1 简介 通过使用高能量的激光束再由3D模型数据控制来局部熔化金属基体同时烧结固化粉末金属材料并自动地层层堆叠以生成致密的几何形状的实体零件。这种零件制造工艺又叫作直接金属激光烧结技术Direct Metal Laser-Sintering(DMLS)。通过选用不同的烧结材料和调节工艺参数,可以生成性能差异变化很大的零件,从具有多孔性的透气钢,到耐腐蚀的不锈钢再到组织致密的模具钢(强度优于铸造或锻造)。这种离散法制造技术甚至实现直接制造出非常复杂的零件,避免了用铣削和放电加工,为设计提供了更宽的自由度。 本文以德国EOS公司的EOSINT M系统为例,介绍DMLS在模具方面的应用。EOSINT M 是在欧洲开发DMLS技术最领先的企业之一,自1995年它的商业化以来十年里,模具行业是其主要的应用领域。这项应用作为最常用的一种快速模具方法是由于大幅缩短了产品开发过程,使样品模型的制造推出时间变得非常短,所以早期的用户也把这称作“样品模”,也就是说这样能缩短模具研制周期。早些年只有相对软的材料适用这种技术,所以大部分塑料样品模具都是这样制做,而随着技术的不断进步,应用领域也扩展到了适用于塑料、金属压铸和冲压等各种量产模具。应用这项技术的优点不仅仅是周期短,而且使模具设计师把心思集中在如何建构最佳的几何造型,而不用考虑加工的可行性与否。结合运用CAD和CAE技术,可以制造出包任意冷却水路的模具结构,如上图1左a所示为的镶件上通上水路以减小模具上热集中最终降低产品收缩变形量;对于关键的模具配件,如图1右b为对热浇口套上加上冷却可以降低成型周期,这样做可以极大地改善品质和并大幅降低生产的成本。今天EOSINT M工作系统正用于百万次的塑胶模具和十万次的冲压和铸造模具。 图1 冷却水路的模具结构 下面就主要以DMLS的在模具方面的应用实例特别是针对塑料模具的快速开发来展开研讨! 2 应用快速模具的原因和实例 2.1 快速模具在制造中节省时间和成本 模具制造一般是代价很高且耗费时间的一项活动,包含许多步骤,也需要许多昂贵的设备和专业人员。传统的方法,即使加工一个简单的只有前后两半的模具也通常需要CNC铣削和EDM才能加工出来,前模(即注射侧)的型腔和后模(即顶出侧)的沟槽形状。铣削可以将

粉末冶金常用烧结方法 《often-used teehnigues in powder metallurgy sintering》 摘要:粉末冶金是一门重要的零件成形技术。粉末冶金新技术、新工艺的不断出现,必将促进高技术产业的快速发展,也必将带给材料工程和制造技术光明的前景。目前,我国粉末冶金行业整体技术水平低下、工艺装备落后,与国外先进技术水平相比存在较大差距。因此,大力发展粉末冶金新技术的研究,对提高我国粉末冶金产品的档次和技术水平,缩短与国外先进水平的差距具有非常重要的意义。粉末冶金烧结就是将粉末或粉末压坯经过加热而得到强化和致密化制品的方法和技术。烧结是粉末冶金过程中最重要的工序。在烧结过程中,由于温度的变化粉末坯块颗粒之间发生粘结等物理化学变化,从而增加了烧结制品的电阻率、强度、硬度和密度,减小了孔隙度并使晶粒结构致密化。 Abstract:Powder metallurgy forming technology is an important part。New technology of powder metallurgy technologies, emerging, will promote the rapid development of high-tech industry, will bring brighter prospects of material engineering and manufacturing technology. At present, the low overall level of powder metallurgy industry in China, process and equipment behind, compared with foreign advanced technical level there is a large gap. Therefore, development of study on the new technology of powder metallurgy, on improving the grade of powder metallurgical products and technology, reduced the gap with foreign advanced level has very important significance. Powder metallurgy sintering powder or powder Compact is strengthening and densification of products by the heating method and technology. Sintering is the most important process of powder metallurgy process. During the sintering process, due to changes in temperature of the Compact of powder particles bond between physical and chemical changes, thus increasing the resistivity of sintered products, strength, hardness and density, reduces the porosity of densification and grain structure. 关键词:粉末冶金(Powder metallurgy),烧结(Sintering),技术(technology), 粉末冶金烧结是使压坯或松装粉末体进一步结合起来,以提高强度及其他性能的一种高温处理工艺。它是粉末冶金的重要工序之一。在烧结过程中粉末颗粒要发生相互流动、扩散、熔解、再结晶等物理化学过程,使粉末体进一步致密,消除其中的部分或全部孔隙。 烧结方法通常有以下几类: 液相烧结粉末压坯中如果有两种以上的组元,烧结有可能在某种组元的熔点以上进行,因而烧结时粉末压坯中出现少量的液相。 加压烧结在烧结时,对粉末体施加压力,以促进其致密化过程。加压烧结有时与热压(hot pressing)为同义词,热压是把粉末的成形和烧结结合起来,直接得到制品的工艺过程。 活化烧结在烧结过程中采用某些物理的或化学的措施,使烧结温度大大降低,烧结时间显著缩短,而烧结体的性能却得到改善和提高。 电火花烧结粉末体在成形压制时通入直流电和脉冲电,使粉末颗粒间产生电