- 49 -

第五章 反应堆冷却剂系统(RCP )

反应堆冷却剂系统是核电站一回路主系统,系统代码为RCP ,包括三个环路,每个环路上有一台冷却剂循环泵和一台蒸汽发生器,其中1号环路上还设有一台稳压器及与其相关的卸压箱。

反应堆冷却剂系统的功能是:

(1)主泵使冷却剂在环路中循环,将堆芯的热量带出,通过蒸汽发生器将热量传给二次侧给水;

(2)堆芯中的冷却剂又起慢化剂作用,使中子得到慢化; (3)冷却剂中溶有硼酸,用来控制反应性的变化;

(4)稳压器用来控制冷却剂压力,防止堆芯产生偏离泡核沸腾; (5)稳压器上的安全阀起超压保护作用;

(6)在发生燃料元件包壳破损时,反应堆冷却剂系统的压力边界是防止放射性泄漏的第二道屏障。

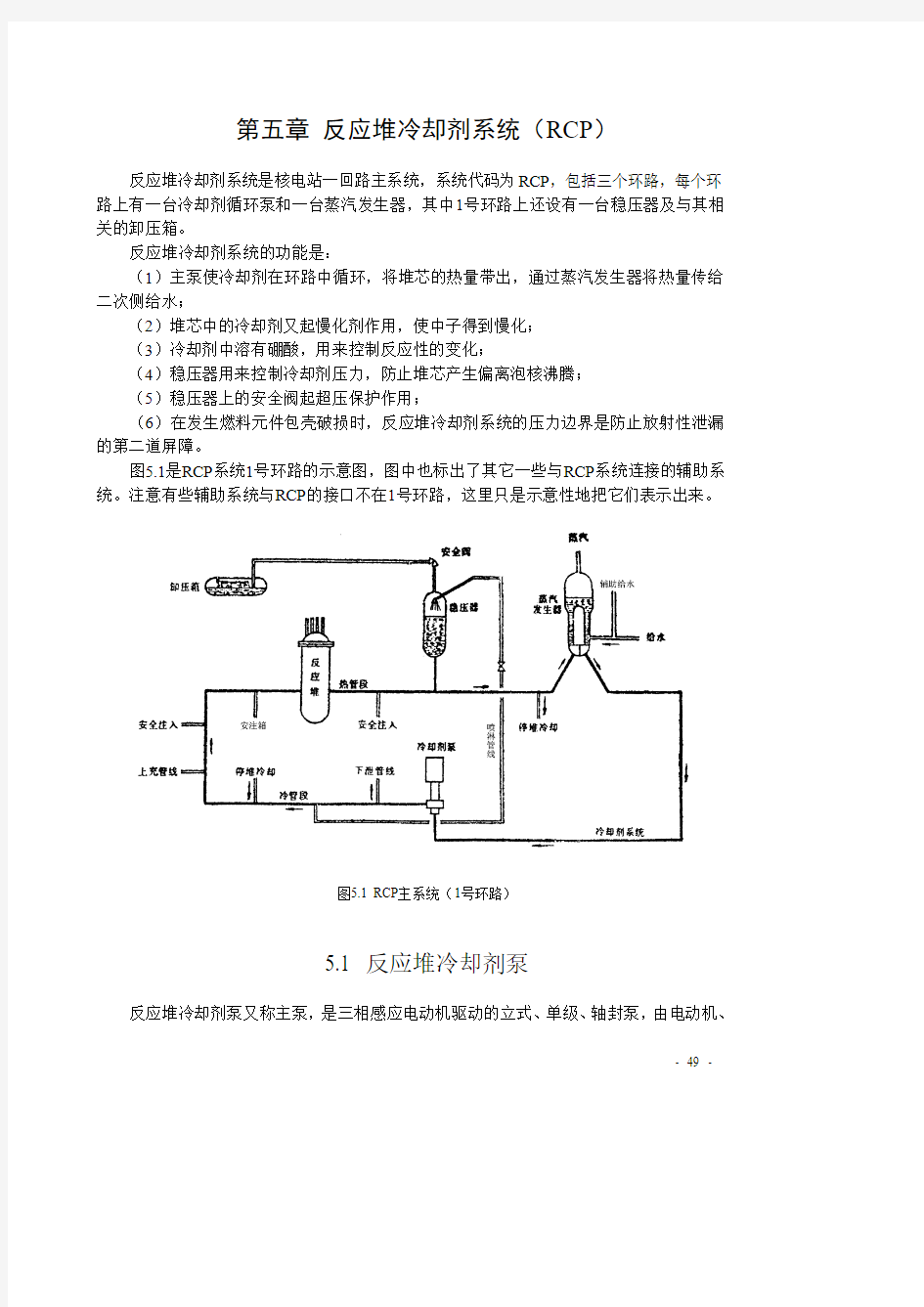

图5.1是RCP 系统1号环路的示意图,图中也标出了其它一些与RCP 系统连接的辅助系统。注意有些辅助系统与RCP 的接口不在1号环路,这里只是示意性地把它们表示出来。

图5.1 RCP 主系统(1号环路)

5.1 反应堆冷却剂泵

反应堆冷却剂泵又称主泵,是三相感应电动机驱动的立式、单级、轴封泵,由电动机、

- 50 -

轴封组件和水力部件组成。反应堆冷却剂由装在转动轴下部的泵唧送,冷却剂通过泵壳底部吸入,然后从泵壳侧面出口接管排出。串联布置的三级轴封有效地限制了冷却剂沿泵轴的泄漏。

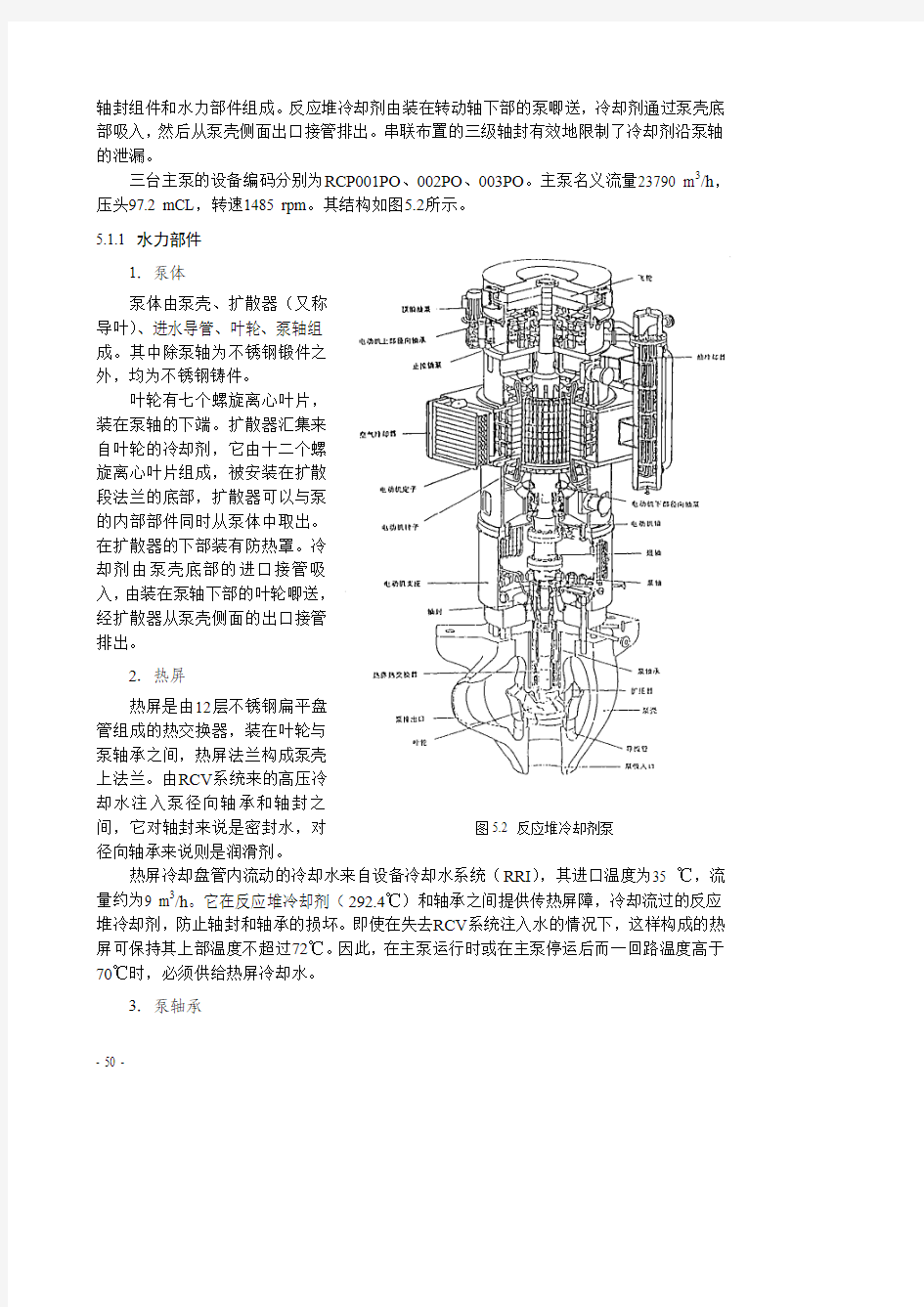

三台主泵的设备编码分别为RCP001PO 、002PO 、003PO 。主泵名义流量23790 m 3/h ,压头97.2 mCL ,转速1485 rpm 。其结构如图5.2所示。 5.1.1 水力部件

1.泵体

泵体由泵壳、扩散器(又称导叶)、进水导管、叶轮、泵轴组成。其中除泵轴为不锈钢锻件之外,均为不锈钢铸件。

叶轮有七个螺旋离心叶片,装在泵轴的下端。扩散器汇集来自叶轮的冷却剂,它由十二个螺旋离心叶片组成,被安装在扩散段法兰的底部,扩散器可以与泵的内部部件同时从泵体中取出。在扩散器的下部装有防热罩。冷却剂由泵壳底部的进口接管吸入,由装在泵轴下部的叶轮唧送,经扩散器从泵壳侧面的出口接管排出。

2.热屏

热屏是由12层不锈钢扁平盘管组成的热交换器,装在叶轮与泵轴承之间,热屏法兰构成泵壳上法兰。由RCV 系统来的高压冷却水注入泵径向轴承和轴封之

间,它对轴封来说是密封水,对

径向轴承来说则是润滑剂。

热屏冷却盘管内流动的冷却水来自设备冷却水系统(RRI ),其进口温度为35 ℃,流量约为9 m 3/h 。它在反应堆冷却剂(292.4℃)和轴承之间提供传热屏障,冷却流过的反应堆冷却剂,防止轴封和轴承的损坏。即使在失去RCV 系统注入水的情况下,这样构成的热屏可保持其上部温度不超过72℃。因此,在主泵运行时或在主泵停运后而一回路温度高于70℃时,必须供给热屏冷却水。

3.泵轴承

图5.2 反应堆冷却剂泵

- 51 -

主泵共装有三个轴承,两个装在电机上,第三个为泵轴承。泵轴承是浸在水中的水润滑轴承,安装在热屏和轴封之间。它包括覆盖司太立钴铬钨耐热耐磨合金的不锈钢轴颈和由几个石墨环构成的壳体,轴颈在壳体内旋转。轴承安装在环形箱中,该箱能校正轴的偏心度。

4.轴封注入水

由RCV 系统来的高压冷却水注入到泵径向轴承和一号轴封之间。其作用是:

● 保证主泵轴承的润滑;

● 通过三个串联的轴封,保证一回路水不向外泄漏;

● 在RRI 系统暂时断水时,保证主泵轴承和轴封的短时应急冷却。

正常运行时,由RCV 系统供给的轴封水压力为158 bar.a ,略高于一回路压力。总流量约1.8 m 3/h ,其中通过轴封约0.7m 3/h ,其余流入一回路。 5.1.2 轴封系统

为了防止高温高压且带放射性的冷却剂沿泵轴泄漏到环境中,设置了轴封系统来保证主泵轴向的密封。该系统由三级串联的轴封组成,通过连续的三级可控泄漏,将压力逐步降低,如图5.3所示。

图5.3 主泵轴封系统 图5.4 1号轴封结构

1. 1号轴封

1号轴封结构如图5.4所示。它由两个覆盖氧化铝的不锈钢环构成。下边为动环,与泵轴联结在一起,随轴旋转;上边是静环,与泵壳联结在一起不转动,但可以上下移动。两个环的端面不接触,构成曲面型液膜密封件。

在正常运行时,由轴封压差引起的作用在动环上、下两面的压力能使动环自动处于平衡状态,保持两环之间的间隙为0.1 mm左右,形成液膜。动环和静环的两个端面在液膜两侧相对滑动,不会产生磨损。泄漏水由外侧流向内侧,两端的压差为155 bar,背压约为3.1 bar.a。通过1号轴封的泄漏水流量为680 l/h,入口温度为55 ℃,其泄漏量大部分返回RCV 系统。

为保证1号轴封的正常工作,在启动主泵时必须由RCV系统供给轴封水,而且要求反应堆冷却剂系统压力不得低于23 bar.g,以保证能够抬起静环,使静环与动环之间保持一定的间隙。

2.2号轴封

2号和3号轴封均属于常规的表面磨擦轴封。其动环由不锈钢制成,表面覆盖一层氧化铝;静环由石墨制成,通过弹簧压紧在动环上,并与泵的定子联成一体。

2号轴封的作用是阻挡1号轴封的泄漏。在1号轴封发生故障时,它能在一回路额定压力下工作(旋转或不旋转)约30分钟,以便设备停运。

正常运行时,2号轴封泄漏量为12 l/h,背压1.4 bar.a,两端压差1.7 bar。轴封泄漏水被送往RPE系统。

3.3号轴封

3号轴封的作用是阻挡2号轴封的泄漏,由双密封件组成。在双密封件之间由REA系统注入密封水,其最大压力为2.3 bar.a,正常流量为0.8 l/h。密封水提供对轴封的润湿,并以很小的流量冲刷轴封,避免硼在密封处结晶,其排水送往RPE系统。

3号轴封依靠一根安装在高处的立管供水,以保持3号轴封有1.6 bar.a的背压。

5.1.3 电动机

驱动主泵运转的电动机是三相异步直接启动式电动机,其额定功率为6.5 MW,由6.6 kW母线供电。为了便于维修主泵和电机,在泵轴与电机轴之间由400 mm长的短轴刚性连接。

1.定子和转子

电动机定子和转子采用开放式空气冷却。为防止安全壳内空气升温,在空气冷却回路出口装有两台冷却器,由RRI系统冷却。定子绕组上设有电加热器,在泵停运时自动加热,保持绕组干燥。

2.电动机轴承

电动机由下部径向轴承、上部径向轴承和轴向止推轴承定位:

——下部径向轴承用油润滑,轴承箱内贮存的油通过装在轴承箱上的一个盘管冷却器冷却;

——上部径向轴承与轴向止推轴承组合为一体,止推轴承是金斯伯利型推力轴承。润滑油通过外置热交换器进行冷却。

3.顶轴油泵

- 52 -

- 53 -

主泵在启动或停止之前,应首先启动一台辅助高压润滑油泵(称顶轴油泵),向推力轴承上、下侧注入高压油,避免轴盘与轴瓦磨损。顶轴油泵产生的最小油压为42 bar.g ,在主泵完全启动后至少50 s 才能停止该油泵。

4.惰转飞轮

在电动机轴的顶端装有一个6~6.5吨重的飞轮,其总转动惯量为3800 kg ·m 2(飞轮转动惯量为2500 kg ·m 2)。飞轮用来增加泵的转动惯量,提供充分的惯性运动的时间,以便在发生断电事故时能保证反应堆堆芯的冷却。飞轮上附有一个抗倒转装置,使得当一台泵停转而其它泵仍在运行时,停转泵的转子不会由于冷却剂的回流而发生倒转。

5.2 稳压器

稳压器(PZR )设备编码为RCP001BA ,是对一回路压力进行控制和超压保护的重要设备,它担负着以下功能:

(1)在正常运行时,保持一回路压力恒定;

(2)在负荷变化时,限制一回路压力的变化,防止冷却剂在堆内沸腾;

(3)当出现某种事故引起一回路压力急剧升高时,稳压器的安全阀能提供超压保护;

(4)吸收一回路系统水容积的迅速变化。 5.2.1 稳压器结构

1.概述

稳压器是一个立式圆柱形容器,安装在下部裙座上,如图5.5所示。其高为13 m ,直径为 2.5m ,内部容积为39.7 m 3,净重80 t 。

稳压器顶封头上装有喷淋管线和安全阀接管,喷淋管末端接有喷嘴,喷淋水通过喷头喷入汽空间。底封头上焊接有60根电加热器的套筒,套筒以封头轴线为圆心呈同心圆布置,由两个水平板支撑,以防止横向振动。

连接稳压器与RCP 主管道的波动管一端接在底封头的中心,另一端与一环路的热管段相连接。在容器内波

动管进口的正上方设有一个滞留滤网,使波动水与稳压

器内的水均匀混合,并防止异物进入冷却剂系统中。

在正常运行时,稳压器内下部是水,上部是蒸汽,水、汽处于饱和状态。压力正波动时,喷淋水冷凝容器内的蒸汽而降压;压力负波动时,水的闪蒸和加热水产生蒸汽而升压。这就是稳压器调节压力的原理。

图5.5 稳压器

2.喷淋系统

稳压器喷淋系统有两条引水管线,分别接到RCP两个环路的冷段。两条管线在稳压器外汇合为一,进入稳压器;另一端的取水口伸入到一回路管内呈勺形,以便利用环路中流动的速度头增加喷淋的驱动力。

每条管线上有一个气动调节阀,阀门带有下档块,保持一个小流量连续喷淋。连续喷淋的作用是:

●保持稳压器内的水温与化学成分的均匀性;

●限制在大流量喷淋启动时对喷淋管的热冲击;

喷淋管的公共管段在最高点处布置成一个水封,用来防止蒸汽凝结水集聚在喷淋阀的后面。

除了由两个环路冷段来的主喷淋水外,另外设有由RCV系统供水的辅助喷淋管线,它在喷淋阀下游与主喷淋管连接,供主喷淋失效时(例如上述两个环路的主泵停止运行)使用。

3.电加热器

电加热器由60根直管护套型电加热元件组成,通过稳压器的下封头插入稳压器中。

加热元件的护套管上端用塞焊密封,下端由连接管座密封。加热元件的镍铬合金电热丝放在管状不锈钢护套中心,周围用压紧的氧化镁粉末绝缘。

电加热器总电功率为1440 kW,共分为六组:

——1组和2组为通断式加热器,每组9根;

——3组和4组为比例式加热器,每组9根;

——5组和6组为通断式加热器,每组12根。

4.安全阀

由三个安全阀组提供稳压器的超压保护。每个阀组由串联安装的保护阀和隔离阀组成。在正常运行期间,保护阀关闭,隔离阀开启。

当稳压器的压力超过安全阀的整定值时,保护阀开启,将稳压器内的蒸汽迅速排至卸压箱中,使稳压器卸压,起到超压保护作用。压力下降后,保护阀自动关闭。如果保护阀启跳之后回座失效,则隔离阀关闭,防止一回路进一步卸压。

表5.1 安全阀开、关阈值(bar.a)

保护阀和隔离阀结构类似,都是自启动先导式阀门。每一个阀由两个主要部分组成:先导柜和主阀。如图5.6所示。

主阀部分是一个液压启动阀,提供卸压功能。它包括:

一个插入喷嘴的下阀体,主阀盘就座在喷嘴上;

- 54 -

- 55 -

一个包含活塞的上阀体,活塞使阀盘压到喷嘴上,而且活塞的表面积比阀盘的表面积大。

阀门的先导柜起压力敏感和控制元件的作用,它与主阀部分及稳压器通过脉冲管线相连接。在稳压器与先导柜之间装有一个冷凝罐,保护先导柜不受高温蒸汽的影响。

稳压器压力启动先导柜的活塞,活塞自身又带动一根由一个调节弹簧定位的传动杆,而传动杆借助一个凸轮启动两个先导柜盘R1和R2。

当稳压器压力低于先导柜的整定压力时,先导柜的传动杆受弹簧牵拉,处于较上位置,先导盘R1开启,使主阀活塞上部与稳压器接通,由于主阀活塞的表面积比阀盘的大,因此主阀关闭。

当稳压器压力升高达到整定压力时,它作用在先导活塞上,使先导传动杆向下移动,先导盘R1使主阀活塞与稳压器隔离,先导盘R2开启,主阀活塞上部容纳的流体排出,作用在主阀阀盘上的稳压器压力使主阀开启。

当稳压器卸压而压力降低后,先导传动杆上移,首先关闭先导盘R2,再开启先导盘R1,因而使主阀活塞上部与稳压器接通,于是安全阀关闭。

另外,在先导柜的底部装有一个电磁线圈,通电后可直接拉动传动杆和凸轮向下运动,使得在低于整定压力下可以人为使安全阀卸压,以便远距离手动强制开启阀门。

图5.6 安全阀结构 图5.7 稳压器卸压箱

5.2.2 卸压箱

卸压箱(RDP )与稳压器配合使用,设备编码为RCP002BA 。当一回路系统超压时,它接收、凝结、冷却由稳压器安全阀所排出的蒸汽,使稳压器的蒸汽免于向安全壳内排放,避免了带有放射性的一回路流体可能对安全壳的污染。卸压箱也接收来自其他一些系统的安全阀和阀门引漏的蒸汽。

在满功率运行工况下,稳压器卸压箱能接收110%的稳压器蒸汽空间的蒸汽,即在安

全阀开启30秒的时间内,卸压箱大约可接收2吨蒸汽量。然而稳压器卸压箱容积有限,不能连续不断地接收稳压器大流量的蒸汽排放。

卸压箱是一个卧式低压容器,总容积约37 m3。它的上部约11.5 m3为氮气空间,并装有一组喷淋器;下部约25.5 m3为水空间。容器的底部沿轴线方向装有一根鼓泡管,与稳压器卸压管线相连。

在正常状态下,卸压箱内水位为总高度的65%,箱内水温维持在40℃。水是经过处理的除盐水,由反应堆的硼和水补给系统(REA)供给。其余空间充满氮气,由核岛氮气分配系统(RAZ)供给。氮气正常压力为0.2 bar.g,略高于大气压,这是为了阻止空气的进入,防止排放蒸汽中含有的氢气与空气中的氧气混合形成易爆气体。卸压箱气体中的氢和氧的浓度超过限值时,必须进行排气。

当稳压器安全阀开启时,蒸汽经卸压管路进入卸压箱,从鼓泡管均匀喷入水中,被水冷却和混合。在这过程中,卸压箱中水温升高,但不会超过93℃;水位增高,但不应超过总高度的90%;箱内压力增高,但不应超过7 bar.g。当压力超过7 bar.g时,卸压箱的两个爆破盘会自动开启,直接将蒸汽排放到安全壳内。

为了使卸压箱降温降压,恢复正常状态,来自REA系统的除盐水可经喷淋器喷入卸压箱内,其最大喷淋流量为34 m3/h;同时卸压箱的水由蛇形管内的设备冷却水(RRI)不间断地冷却。如卸压箱内水位过高,就打开底部的疏水阀向RPE系统排水。

5.3 蒸汽发生器

蒸汽发生器的作用是:

(1)作为热交换设备,将一回路冷却剂中的热量传给二回路的给水,使之产生蒸汽;

(2)作为连接设备,在一、二回路之间起隔离作用,使二回路不受一回路的放射性污染;

(3)蒸汽发生器的管板和传热管作为反应堆冷却剂压力边界的组成部分,属于压水堆的第二道安全屏障。

一回路三个环路共有三台蒸汽发生器,分别为ARE001GV、002GV、003GV。

5.3.1 结构描述

大亚湾核电站的蒸汽发生器为立式饱和蒸汽发生器,如图5.8所示。它由两部分组成,下筒体部分是蒸发段,使二回路给水汽化;上筒体部分是汽水分离段,将所产生的汽水混合物进行机械干燥。

1.下筒体部分

下筒体部分主要包括:

——下封头:由碳钢铸件制成的半球体,与管板焊接,内部用因科镍合金隔板分隔为两个水室。内表面堆焊一层厚约5~6 mm的不锈钢。封头上开有一回路水的进出口和维修用人孔。

- 56 -

- 57 -

——管板:厚555 mm ,由锻件制成,表面堆焊一层因科镍合金。管板上钻有8948个孔,与传热管连接。

——倒U 形管束:共有4474根,是由因科镍-600制成的传热管。每根传热管外径19.05 mm ,壁厚1.09mm 。U 形管在管板内全程胀管,防止污垢填塞空隙。管束外有管束套筒内。

——支撑板:共有9块,沿管束长度分布,用来保持管子之间的距离。

——流量分配挡板:位于管束下部高于管板处,它和U 形管束中间水道的阻塞块保证二回路水以足够的流速有效地冲刷管板表面,避免了二回路侧腐蚀产物的聚积,从而减小管板表面以上的管子腐蚀的危险。

——筒体:由4个圆环及1个锥形壳体组成,用厚度为75~100 mm 的锰钼镍低合金钢板加工后焊接而成。圆筒部分外径约为3.5 m ,锥形部分扩大到约4.5 m ,下筒体部分总高13.25 m 。

——排污管:共有2根,在管板表面上方,供连续排污用。

——此外,在筒体上还开设了一些

洞孔(正常运行时这些孔均用盖板螺栓

密封):

距管板上表面高约350mm 处,设四个检查孔,以便检查管板上表面; 距管板上表面高约625mm 处,设有两个检查孔,以便检查流量分配档板以上的管束; 距管板上表面约490mm 处设有两个手孔。 2.上筒体部分

蒸汽发生器的上筒体部分高约7.4 m ,外径约4.5 m ,也是由锰钼镍低合金钢板加工焊接制成。其内部装有以下部件:

——旋叶式汽水分离器:在管束套筒顶部,共有16只,对蒸发段产生的汽水混合物进行第一级汽水分离。

——人字形干燥器:进行二级汽水分离。它是六角形带钩波形板分离器,设有六块波纹形分离器。

——给水环管:位置稍低于旋叶式汽水分离器。在给水环管顶部焊接了一些倒J 形管,来自二回路的给水进入环管后,从倒J 形管流出,进入下降通道。

图5.8 蒸汽发生器构造

- 58 -

——限流器:在蒸汽发生器顶部蒸汽出口接管内,由因科镍600制成,其作用是当蒸汽管道破裂时限制蒸汽流量,以防止一回路过冷而重达临界及减轻对安全壳产生的压力。 5.3.2 水的流程

1.一次侧(管侧)

一回路热管段的水进入蒸汽发生器下部,在倒U 形管组成的管束中流动,把热量传给管外的二回路水,再从蒸汽发生器的下部流出。管束为一、二回路流体间提供了庞大的传热面积(5429 m 2)。

2.二次侧(壳侧)

给水由位于蒸汽发生器上部的给水接管进入环管,然后从给水环管上的倒J 形管喷出,沿着管束套筒向下流。管束套筒将蒸汽发生器下筒体内的水分隔为两个区域:

冷柱:管束套筒与筒体之间的水,其中包括给水和从汽水分离器分离出来的再循环水;

热柱:管束套筒内的水和蒸汽混合物。

冷柱的水向下流动至管板,然后转向进入管束套筒,沿着倒U 形管束的管外侧向上流动,被传热管内流动的一回路冷却剂加热,一部分水蒸发成蒸汽,形成汽水混合物。

3.水和蒸汽混合物的干燥

在热柱顶端,水和蒸汽混合物中带有大量的水份,必须予以干燥。干燥分为二个阶段进行。首先,汽水混合物穿越16个旋叶式分离器,被分离的水流下汇入冷柱;其后,从分离器出来的蒸汽通过人字形干燥器,将残余的水份除去。在干燥器内聚集的水也流入冷柱。

蒸汽发生器的出口是饱和蒸汽,其湿度低于0.25%。 5.3.3 给水和排污

1.给水来源

正常工况时由给水流量控制系统(ARE )提供给水,它来自冷凝器中的冷凝水,经给水加热器加热后,送入蒸汽发生器。

当ARE 的给水不可用时(例如启、停堆期间或发生设备故障),蒸汽发生器由辅助给水系统(ASG )提供给水。辅助给水泵将辅助给水箱中的水送入蒸汽发生器,蒸汽则由蒸汽旁路系统(GCT )排向大气或送往冷凝器。

2.排污

蒸汽发生器受到腐蚀的重要原因是冷凝器中的循环水(海水)向二回路中泄漏。它使二回路水受到污染,导致蒸汽发生器传热管——尤其是在管板上方传热管根处——因非挥发性产物的聚集而受到腐蚀。因此,除了对给水的水质进行严格控制之外,还在管板上部

图5.9 蒸汽发生器原理图

处进行连续排污。

排污管连接到蒸汽发生器排污系统(APG)。被排出的污水经冷却和净化,根据情况重新利用或排放。

表5.2列出了RCP系统的主要参数。

表5.2 RCP系统主要特性参数

系统额定热功率,MWt 2905

堆芯额定热功率,MWt 2895

环路数 3

工作压力,MPa.a 15.5

额定流量(冷态),m3/h 3×23790

系统总容积,m3283

满功率运行时冷却剂温度,℃

??反应堆压力容器进口温度292.4

??反应堆压力容器出口温度327.6

??平均温度310.0

零功率时冷却剂温度,℃291.4

蒸汽发生器二次侧(额定功率下)

??蒸汽压力,MPa.a 6.89

??蒸汽温度,℃283.6

??蒸汽流量,t/h 3×1938

??蒸汽最大湿度0.25%

??给水温度,℃226

- 59 -

核电站工作原理 它是以核反应堆来代替火电站的锅炉,以核燃料在核反应堆中发生特殊形式的“燃烧”产生热量,来加热水使之变成蒸汽。蒸汽通过管路进入汽轮机,推动汽轮发电机发电。一般说来,核电站的汽轮发电机及电器设备与普通火电站大同小异,其奥妙主要在于核反应堆。 核电站除了关键设备——核反应堆外,还有许多与之配合的重要设备。以压水堆核电站为例,它们是主泵,稳压器,蒸汽发生器,安全壳,汽轮发电机和危急冷却系统等。它们在核电站中有各自的特殊功能。 主泵如果把反应堆中的冷却剂比做人体血液的话,那主泵则是心脏。它的功用是把冷却剂送进堆内,然后流过蒸汽发生器,以保证裂变反应产生的热量及时传递出来。 稳压器又称压力平衡器,是用来控制反应堆系统压力变化的设备。在正常运行时,起保持压力的作用;在发生事故时,提供超压保护。稳压器里设有加热器和喷淋系统,当反应堆里压力过高时,喷洒冷水降压;当堆内压力太低时,加热器自动通电加热使水蒸发以增加压力。 蒸汽发生器它的作用是把通过反应堆的冷却剂的热量传给二次回路水,并使之变成蒸汽,再通入汽轮发电机的汽缸作功。 安全壳用来控制和限制放射性物质从反应堆扩散出去,以保护公众免遭放射性物质的伤害。万一发生罕见的反应堆一回路水外逸的失水事故时,安全壳是防止裂变产物释放到周围的最后一道屏障。安全壳一般是内衬钢板的预应力混凝土厚壁容器。 汽轮机核电站用的汽轮发电机在构造上与常规火电站用的大同小异,所不同的是由于蒸汽压力和温度都较低,所以同等功率机组的汽轮机体积比常规火电站的大。 危急冷却系统为了应付核电站一回路主管道破裂的极端失水事故的发生,近代核电站都设有危急冷却系统。它是由注射系统和安全壳喷淋系统组成。一旦接到极端失水事故的信号后,安全注射系统向反应堆内注射高压含硼水,喷淋系统向安全壳喷水和化学药剂。便可缓解事故后果,限制事故蔓延。 注: 核裂变是一个原子核分裂成几个原子核的变化。只有一些质量非常大的原子核像铀(yóu)、钍(tǔ)等才能发生核裂变。这些原子的原子核在吸收一个中子以后会分裂成两个或更多个质量较小的原子核,同时放出二个到三个中子和很大的能量,又能使别的原子核接着发生核裂

核反应堆是核电站的心脏,它的工作原理是这样的: 原子由原子核与核外电子组成。原子核由质子与中子组成。当铀235的原子核受到外来中子轰击时,一个原子核会吸收一个中子分裂成两个质量较小的原子核,同时放出2—3个中子。这裂变产生的中子又去轰击另外的铀235原子核,引起新的裂变。如此持续进行就是裂变的链式反应。链式反应产生大量热能。用循环水(或其他物质)带走热量才能避免反应堆因过热烧毁。导出的热量可以使水变成水蒸气,推动气轮机发电。由此可知,核反应堆最基本的组成是裂变原子核+热载体。但是只有这两项是不能工作的。因为,高速中子会大量飞散,这就需要使中子减速增加与原子核碰撞的机会;核反应堆要依人的意愿决定工作状态,这就要有控制设施;铀及裂变产物都有强放射性,会对人造成伤害,因此必须有可靠的防护措施。综上所述,核反应堆的合理结构应该是:核燃料+慢化剂+热载体+控制设施+防护装置。 还需要说明的是,铀矿石不能直接做核燃料。铀矿石要经过精选、碾碎、酸浸、浓缩等程序,制成有一定铀含量、一定几何形状的铀棒才能参与反应堆工作。 热堆的概念:中子打入铀-235的原于核以后,原子核就变得不稳定,会分裂成两个较小质量的新原子核,这是核的裂变反应,放出的能量叫裂变能;产生巨大能量的同时,还会放出2~3个中子和其它射线。这些中子再打入别的铀-235核,引起新的核裂变,新的裂变又产生新的中子和裂变能,如此不断持续下去,就形成了链式反应利用原子核反应原理建造的反应堆需将裂变时释放出的中子减速后,再引起新的核裂变,由于中子的运动速度与分子的热运动达到平衡状态,这种中子被称为热中子。堆内主要由热中子引起裂变的反应堆叫做热中子反应堆(简称热堆)。热中子反应堆,它是用慢化剂把快中子速度降低,使之成为热中子(或称慢中子),再利用热中子来进行链式反应的一种装置。由于热中子更容易引起铀-235等裂变,这样,用少量裂变物质就可获得链式裂变反应。慢化剂是一些含轻元素而又吸收中子少的物质,如重水、铍、石墨、水等。热中子堆一般都是把燃料元件有规则地排列在慢化剂中,组成堆芯。链式反应就是在堆芯中进行的。反应堆必须用冷却剂把裂变能带出堆芯。冷却剂也是吸收中子很少的物质。热中子堆最常用的冷却剂是轻水(普通水)、重水、二氧化碳和氦气。核电站的内部它通常由一回路系统和二回路系统组成。反应堆是核电站的核心。反应堆工作时放出的热能,由一回路系统的冷却剂带出,用以产生蒸汽。因此,整个一回路系统被称为“核供汽系统”,它相当于火电厂的锅炉系统。为了确保安全,整个一回路系统装在一个被称为安全壳的密闭厂房内,这样,无论在正常运行或发生事故时都不会影响安全。由蒸汽驱动汽轮发电机组进行发电的二回路系统,与火电厂的汽轮发电机系统基本相同。 轻水堆――压水堆电站自从核电站问世以来,在工业上成熟的发电堆主要有以下三种:轻水堆、重水堆和石墨汽冷堆。它们相应地被用到三种不同的核电站中,形成了现代核发电的主体。目前,热中子堆中的大多数是用轻水慢化和冷却的所谓轻水堆。轻水堆又分为压水堆和沸水堆。压水堆核电站压水堆核电站的一回路系统与二回路系统完全隔开,它是一个密闭的循环系统。该核电站的原理流程为:主泵将高压冷却剂送入反应堆,一般冷却剂保持在120~160个大气压。在高压情况下,冷却剂的温度即使300℃多也不会汽化。冷却剂把核燃料放出的热能带出反应堆,并进入蒸汽发生器,通过数以千计的传热管,把热量传给管外的二回路水,使水沸腾产生蒸汽;冷却剂流经蒸汽发生器后,再由主泵送入反应堆,这样来回循环,不断地把反应堆中的热量带出并转换产生蒸汽。从蒸汽发生器出来的高温高压蒸汽,推动汽轮发电机组发电。做过功的废汽在冷凝器中凝结成水,再由凝结给水泵送入加热器,重新加热后送回蒸汽发生器。这就是二回路循环系统。压水堆由压力容器和堆芯两部分组成。压力容器是一个密 封的、又厚又重的、高达数十米的圆筒形大钢壳,所用的钢材耐高温高压、耐腐蚀,用来推

第一章思考题 1.压水堆为什么要在高压下运行? 2.水在压水堆中起什么作用? 3.压水堆与沸水堆的主要区别是什么? 4.压水堆主冷却剂系统都包括哪些设备? 5.一体化压水堆与分散式的压水堆相比有哪些优缺点? 6.重水堆使用的核燃料富集度为什么可以比压水堆的低? 7.在同样的堆功率情况下,重水堆的堆芯为什么比压水堆的大? 8.气冷堆与压水堆相比有什么优缺点? 9.石墨气冷堆中的百墨是起什么作用的? 10.快中子堆与热中子堆相比有哪些优缺点? 11.快中子堆在核能源利用方面有什么作用? 12.回路式制冷堆与池式饷冷堆的主要区别是什么? 13.在使用铀作为反应堆冷却剂时应注意些什么问题? 14.快中子堆内使用的燃料富集度为什么要比热中子反应堆的高? 第二章思考题 1.简述热中子反应堆内中子的循环过程。 2.为什么热中子反应堆中通常选用轻水作慢化齐IJ? 3.解释扩散长度、中子年龄的物理意义。 4.述反射层对反应堆的影响。 5.简述反应性负温度系数对反应堆运行安全的作用。 6.解释“腆坑”形成的过程。 7.什么是反应堆的燃耗深度和堆芯寿期?

8.大型压水堆通常采取哪些方法控制反应性? 9.简述缓发中子对反应堆的作用。 10.简述反应性小阶跃变化时反应堆内中子密度的响应。 第三章思考题 1.能用于压水反应堆的易裂变同位素有哪些,它们分别是怎样生成的? 2.为什么在压水堆内不直接用金属铀而要用陶瓷U02作燃料? 3.简述U02的熔点和热导率随温度、辐照程度的变化情况。 4.简述U02芯块中裂变气体的产生及释放情况。 5.燃料元件的包壳有什么作用? 6.对燃料包壳材料有哪些基本要求?目前常用什么材料? 7.为什么错合金用作包壳时,其使用温度要限制在350℃以下? 8.何谓错合金的氢脆效应,引起氢脆效应的氢来源何处? 9.错合金包壳的氢脆效应有何危害,应如何减轻这种不利影响? 10.什么是U02燃料芯块的肿胀现象,应采取什么防范措施? 11.控制棒直径较细有什么好处? 12.定位格架采用什么材料制戚,为什么? 13.定位格架有何功用? 14.对用作控制棒的材料有什么基本要求? 15.通常用作控制棒的元素和材料有哪些? 16.简单说明Ag-In-Cd控制材料的核特性。 17.为什么选用棚酸作为化学控制材料? 18.试给出可燃毒物的定义。 19.二氧化铀作燃料主要有哪些优缺点?

冷却剂泵 一概述 冷却剂泵的功能 反应堆冷却剂泵,简称主泵,其主要功能是使一回路冷却剂形成强迫循环,从而把反应堆中产生的热量传送至蒸汽发生器,以产生蒸汽,推动汽轮机做功。它是压水堆核电站的关键设备之一,也是反应堆冷却剂系统中唯一的回转机械设备。 冷却剂泵的基本要求 a.能够长期在无人维护条件下安全可靠的工作 b.便于维修,辅助系统简单 c.主泵转动组件能提供足够转动惯量,以便在全厂断电情况下,利用主泵惰性提供足够冷却剂流量,使反应堆堆芯得到适当的冷却 d.过流零部件表面采用奥氏体不锈钢,或者其它同等耐腐蚀材料 e.带放射性的冷却剂泄漏要尽量少 冷却剂泵的分类 a.密封泵,也称屏蔽泵或无填料泵,泵的叶轮和电机转子连成一体,并装在同一密封壳体内,消除了冷却剂外漏的可能性,密封性能非常好 b.立式单级离心泵,泵的电动机与水泵泵体分开组装,中间以短轴相接。能基本保证一回路与环境的密封,电动机顶部装有惯性飞轮,在电源失去情况下,可延长主泵的惰转时间 密封泵存在的问题 a.密封泵效率低,一般泵组效率只有50~70% b.密封电动机大部分使用耐腐蚀材料制造,造价昂贵,难度较高 c.密封电机若设飞轮,液体的阻力将使泵机组效率降到不可接受的程度,因此密封泵无飞轮,转动惯量通常很小,为保障反应堆安全,必须对主泵供电的可靠性做更严格的要求 d.维修不方便 立式单级离心泵的优点 a.采用常规的鼠笼式感应电机,成本降低,效率提高,效率一般比密封泵高10~30% b.电机部分装有很大的飞轮,大大提高了机组的惰转性能,提高了发生断电事故时堆芯的安全性 c.轴密封技术可以同样严格控制一回路冷却剂泄漏量,一般控制在200立方厘米/h d.维修方便,轴封结构更换仅需十小时左右 二冷却剂泵的结构 冷却剂泵的结构组成 a.水力机械部件 b.轴密封部件 c.电动机驱动部件 1.水力机械部件 a.泵体 包括泵壳、导叶、进水导管、叶轮、泵轴承,形状近似圆球形,材料为不锈钢 b.热屏 安装在叶轮上方,阻止反应堆冷却剂的热量向泵上部传导,避免轴承以及水力机械部件的轴封受到损坏。由紧固法兰、防护套筒、蛇形管换热器及蛇形管进出口管嘴组成,蛇形管内流有35度的冷却用水,由设备冷却水系统(RRI)提供,使得热屏以上部件的温度工作在90度左右的环境中 c.泵轴承 位于热屏与轴封之间,为泵提供径向支承和对中。用水润滑轴承,浸没在水中 d.轴封水 来自化学和容积控制系统的高压冷水用作轴封、轴承润滑和冷却

核电站的工作原理和结构 热堆的概念中子打入铀-235的原于核以后,原子核就变得不稳定,会分裂成两个较小质量的新原子核,这是核的裂变反应,放出的能量叫裂变能;产生巨大能量的同时,还会放出2~3个中子和其它射线。这些中子再打入别的铀-235核,引起新的核裂变,新的裂变又产生新的中子和裂变能,如此不断持续下去,就形成了链式反应利用原子核反应原理建造的反应堆需将裂变时释放出的中子减速后,再引起新的核裂变,由于中子的运动速度与分子的热运动达到平衡状态,这种中子被称为热中子。堆内主要由热中子引起裂变的反应堆叫做热中子反应堆(简称热堆)。热中子反应堆,它是用慢化剂把快中子速度降低,使之成为热中子(或称慢中子),再利用热中子来进行链式反应的一种装置。由于热中子更容易引起铀-235等裂变,这样,用少量裂变物质就可获得链式裂变反应。慢化剂是一些含轻元素而又吸收中子少的物质,如重水、铍、石墨、水等。热中子堆一般都是把燃料元件有规则地排列在慢化剂中,组成堆芯。链式反应就是在堆芯中进行的。反应堆必须用冷却剂把裂变能带出堆芯。冷却剂也是吸收中子很少的物质。热中

子堆最常用的冷却剂是轻水(普通水)、重水、二氧化碳和氦气。核电站的内部它通常由一回路系统和二回路系统组成。反应堆是核电站的核心。反应堆工作时放出的热能,由一回路系统的冷却剂带出,用以产生蒸汽。因此,整个一回路系统被称为“核供汽系统”,它相当于火电厂的锅炉系统。为了确保安全,整个一回路系统装在一个被称为安全壳的密闭厂房内,这样,无论在正常运行或发生事故时都不会影响安全。由蒸汽驱动汽轮发电机组进行发电的二回路系统,与火电厂的汽轮发电机系统基本相同。轻水堆――压水堆电站自从核电站问世以来,在工业上成熟的发电堆主要有以下三种:轻水堆、重水堆和石墨汽冷堆。它们相应地被用到三种不同的核电站中,形成了现代核发电的主体。目前,热中子堆中的大多数是用轻水慢化和冷却的所谓轻水堆。轻水堆又分为压水堆和沸水堆。压水堆核电站压水堆核电站的一回路系统与二回路系统完全隔开,它是一个密闭的循环系统。该核电站的原理流程为:主泵将高压冷却剂送入反应堆,一般冷却剂保持在120~160个大气压。在高压情况下,冷却剂的温度即使300℃多也不会汽化。冷却剂 把核燃料放出的热能带出反应堆,并进入蒸汽发生器,通过数以千计的传热管,把热量传给管外的二回路水,

压水堆核电站工作原理简介 核反应堆是核电动力装置的核心设备,是产生核能的源泉。在压水反应堆中,能量主要来源于热中子与铀-235核发生的链式裂变反应。 裂变反应是指一个重核分裂成两个较小质量核的反应。在这种反应中,核俘获一个中子并形成一个复合核。复合核经过很短时间(10-14s)的极不稳定激化核阶段,然后开裂成两个主要碎片,同时平均放出约2.5个中子和一定的能量。一些核素,如铀-233、铀-235、钚-239和钚-241等具有这种性质,它们是核反应堆的主要燃料成分。铀-235的裂变反应如图1.3-1所示。 对于铀-235与热中子的裂变反应来说,目前已发现的裂变碎片有80多种,这说明是以40种以上的不同途径分裂。 在裂变反应中,俘获1个中子会产生2~3个中子,只要其中有1个能碰上裂变核,并引起裂变就可以使裂变继续进行下去,称之为链式反应。 由于反应前后存在质量亏损,根据爱因斯坦相对论所确定的质量和能量之间的关系,质量的亏损相当于系统的能量变化,即ΔE=Δmc2。对铀-235来说,每次裂变释放出的能量大约为200Mev(1兆电子伏=1.6×10-13焦耳)。这些能量除了极少数(约2%)随裂变产物泄露出反应堆外,其余(约98%)全部在燃料元件内转化成热能,由此完成核能向热能的转化。 水作为冷却剂,用于在反应堆中吸收核裂变产生的热能。高温高压的一回路水由反应堆冷却剂泵送到反应堆,由下至上流动,吸收堆内裂变反应放出的热量后流出反应堆,流进蒸汽发生器,通过蒸汽发生器的传热管将热量传递给管外的二回路主给水,使二回路水变成蒸汽,而一回路水流出蒸汽发生器后再由反应堆冷却剂泵重新送到反应堆。如此循环往复,形成一个封闭的吸热和放热的循环过程,构成一个密闭的循环回路,称为一回路冷却剂系统。 蒸汽发生器产生的饱和蒸汽由主蒸汽管道首先送到汽轮机的高压阀组以调节进入高压缸的蒸汽量,从高压阀组出来的蒸汽通过四根环形蒸汽管道进入高压缸膨胀做功,将蒸汽的热能转变为汽轮机转子旋转的机械能。在膨胀过程中,从高压缸前后流道不同的级后抽取部分蒸汽分别送入高压加热系统和辅助蒸汽系统。高压缸的排气一部分送往4号低压加热器用于加热凝结水,大部分通过四根管道排往位于低压缸两侧的四台汽水分离再热器,在这里进行汽水分离,并由新蒸汽对其进行再热。从汽水分离再热器出来的过热蒸汽经四根管道送入四台低压缸内膨胀做功,从四台低压缸前后流道抽取部分蒸汽分别送往3号、2号和1号低

课程设计报告 ( 2013 -- 2014 年度第二学期) 名称:核反应堆热工分析课程设计 题目:利用单通道模型进行反应堆稳态热工设计院系:核学院 班级:核电1101班 学号:1111440113 学生:漆圣培 指导教师:向斌 设计周数:一周 成绩:

日期:2014 年06 月29 日

一、课程设计的目的与要求 反应堆热工设计的任务就是要设计一个既安全可靠又经济的堆芯输热系统。对于反应堆热工设计,尤其是对动力堆,最基本的要安全。要求在整个寿期能够长期稳定运行,并能适应启动、功率调节和停堆等功率变化,要保证在一般事故工况下堆芯不会遭到破坏,甚至在最严重的工况下,也要保证堆芯的放射性物质不扩散到周围环境中去。 在进行反应堆热工设计之前,首先要了解并确定的前提为: (1)根据所设计堆的用途和特殊要求(如尺寸、重量等的限制)选定堆型,确定所用的核燃料、冷却剂、慢化剂和结构材料等的种类; (2)反应堆的热功率、堆芯功率分布不均匀系数和水铀比允许的变化围; (3)燃料元件的形状、它在堆芯的分布方式以及栅距允许变化的围; (4)二回路对一回路冷却剂热工参数的要求; (5)冷却剂流过堆芯的流程以及堆芯进口处冷却剂流量的分配情况。 在设计反应堆冷却系统时,为了保证反应堆运行安全可靠,针对不同的堆型,预先规定了热工设计必须遵守的要求,这些要求通常就称为堆的热工设计准则。目前压水动力堆设计中所规定的稳态热工设计准则,一般有以下几点: (1)燃料元件芯块最高应低于其他相应燃耗下的熔化温度; (2)燃料元件外表面不允许发生沸腾临界; (3)必须保证正常运行工况下燃料元件和堆构件得到充分冷却;在事故工况下能提供足够的冷却剂以排除堆芯余热; (4)在稳态额定工况和可预计的瞬态运行工况中,不发生流动不稳定性。 在热工设计中,通常是通过平均通道(平均管)可以估算堆芯的总功率,而热通道(热管)则是堆芯中轴向功率最高的通道,通过它确定堆芯功率的上限,热点是堆芯中温度最高的点,代表堆芯热量密度最大的点,通过这个点来确定DNBR。 热工课程设计主要是为了培养学生综合运用反应堆热工分析课程和其它先修课程的理论和实际知识,树立正确的设计思想,培养分析和解决实际问题的能力。通过本课程设计,达到以下目的: 1、深入理解压水堆热工设计准则; 2、深入理解单通道模型的基本概念、基本原理。包括了平均通道(平均管)、热通道(热管)、热点等在反应堆设计中的应用; 3、掌握堆芯焓场的计算并求出体现在反应堆安全性的主要参数:烧毁比DNBR,最小烧毁比MDNBR,燃料元件中心温度及其最高温度,包壳表面温度及其最高温度等; 4、求出体现反应堆先进性的主要参数:堆芯流量功率比,堆芯功率密度,燃料元件平均热流密度(热通量),最大热流密度,冷却剂平均流速,冷却剂出口温度等;

核电站提供了世界上大约17%的电能。一些国家或地区对核电的依赖要比其他发电方式更高。例如,根据国际原子能机构提供的数据,在法国,大约75%的电是由核电站生产的。在美国,核电站共提供了大约15%的电能,但各州利用核电的情况并不统一。全世界共有超过400座核电站,而其中有超过100座在美国。 您了解核电站的工作原理以及核能的安全性吗?在这篇文章中,我们将为您介绍核反应堆和核电站的工作原理,并带您了解核裂变的原理以及核反应堆的内部情况。 铀是地球上一种相当普通的元素,在地球形成时就存在于这个行星中了。铀原本是在恒星中形成的。年老的恒星爆炸,其尘埃聚集起来形成了地球。铀-238 (U-238) 有一个非常长的半衰期(大于45亿年),因此现在它们仍然大量存在。铀-238占地球上所有铀的99%,铀-235 约占0.7%。铀-234是由铀-238衰变形成的,它更加稀少。(铀-238经过很多阶段的阿尔法和贝塔衰变才能转变为稳定的铅同位素,而铀-234是这条反应链上的一环。) 铀-235有一个奇特的特性让它既可以用于核能发电也可以用于制造核弹。铀-235和铀-238一样都是通过辐射阿尔法射线的方式衰变。铀-235同时也在一小部分时间中进行着自发裂变。然而,铀-235是少数能够发生诱发裂变的物质之一。如果一个自由中子撞击铀-235的原子核,它的原子核将会立即吸收这个中子而变得不稳定,并马上分解。请查看核辐射揭秘以了解全部细节。 核裂变 下面的动画演示了一个中子从上部接近铀-235的原子核。一旦原子核捕捉到中子,它马上分解为两个轻一些的原子,同时释放出两个或三个新的中子(中子的个数取决于铀-235原子分解的方式)。两个新的原子释放出伽马射线并稳定到新的状态。有三件事情让这个诱发裂变过程变得有趣: 铀-235原子捕捉一个正在穿过的中子的概率非常高。在正常工作的核反应堆中(称为临界状态),每次裂变释放出的中子都会导致另一次裂变的发生。 捕捉中子并发生分解的过程非常迅速,单位为皮秒(即1x10-12秒)。 当单个原子分解时,会有巨大的能量通过热和伽马辐射的形式释放出来。裂变生成的两个原子也能够释放贝塔和伽马射线。单个裂变反应之所以能释放出能量,是因为裂变产物和中子加在一起的质量比原来的铀-235原子的质量要小。方程E=mc2决定了质量差异转化为能量的比率。 单位约为200MeV(百万电子伏特)的能量被铀-235原子通过衰变释放出来(下面的公式将这些量转化为我们常见的单位,1eV=1.602x10-12尔格,1x107尔格=1焦耳,1焦耳=1瓦秒,而1BTU(热量单位)=1055焦耳)。这些可能看上去不是很多,但是一斤铀中有大量的铀原子。事实上,一斤高浓铀被用于为核潜艇或者核动力航母提供能量,这约等于380万升汽油能提供的能量。如果考虑到一斤铀的尺寸比一个棒球还小,而380万升的汽油却能够装满边长为15米(有五层楼高)的立方体,您就能对铀-235 所蕴含的能量有个概念了。 为使铀-235的这些特性得到发挥,铀样品必须得到浓缩,这样它就含有2-3% 或者更高浓度的铀-235。3%的浓度足够用于核电站。武器中的铀含有90%或更多的铀-235。 核电站内部 建造一个核反应堆需要浓度低一些的铀。通常,铀被制作成直径相当于10美分硬币左右,长度为2.5厘米左右的燃料元件。燃料元件被安装到长燃料棒中,燃料棒被进一步组装成燃料组件。燃料组件通常被浸泡在压力容器中。容器中的水起冷却作用。为使反应堆工作,浸泡在水中的燃料组件必须处于稍微超临界的状态。这意味着,如果没有其他设备,铀最终将会过热并熔化。 为防止这种情况出现,由吸收中子的材料制成的控制棒通过升降装置插入到燃料组件中。操作员通过升降控制棒来控制核反应的程度。当操作员希望铀堆芯产生更多的热量时,可将控

吴锴:请您先介绍一下世界上已出现的几种潜艇反应堆的工作原理? 张金麟:美国从1948年开始对三种热交换型式的反应堆,即压水堆、气冷堆和液态金属冷却反应堆进行研究。最初美国考虑将反应堆装在Φ5.5×92米的潜艇壳内,其排水量在2 000吨左右,对反应堆的技术要求是:高浓缩铀的堆芯,用热中子或接近热能的中子;在铀燃料一定时,反应堆结构材料吸收中子要少,堆芯功率密度高、结构要紧凑。 根据此技术要求,美国首先发展了压水堆和液态金属冷却堆。接着苏联也发展了这两种反应堆。这两种堆都经过陆上模式堆的考核试验后才将同型堆安装在它们的早期核潜艇上。 作为舰船核动力,曾经产生过五种反应堆的方案设想,构成五种不同的舰船推进装置型式,它们分别是: 压水反应堆由压水堆、一回路系统和设备、二回路系统和设备及推进轴系组成。反应堆和一回路均在高压下运行。所以作为反应堆的载热剂和慢化剂的水在约300℃时亦不会沸腾,故此类型反应堆称为压水堆。 载热剂在反应堆中被加热送到蒸汽发生器,将其热经传热管传给蒸汽发生器二次侧水(二回路一侧的水)并使其变成饱和蒸汽,从蒸汽发生器流出的载热剂经由主泵又被回送到反应堆再加热,形成一回路循环。饱和蒸汽送至主推进蒸汽轮机作功,从汽轮机排出的乏汽在冷凝器中冷凝后经给水泵再送至蒸汽发生器,形成二回路。主推进蒸汽轮机经减速齿轮带动螺旋桨推进艇航行。 反应堆和一回路因具有放射性,所以需要布置在屏蔽内。蒸汽发生器产生的蒸汽由于被传热管壁与一回路隔开,因此二回路系统和设备同常规蒸汽动力装置一样没有放射性,所以不需屏蔽。 液态金属反应堆由反应堆、一回路、中间回路、二回路和推进轴系所组成。 液态金属堆用石墨和铍作慢化剂,用中能中子维持链式反应,其优点是燃料的消耗比热中子反应堆低。早期的载热剂采用熔融的金属如钠、钾、铋、铅及其合金。 在一回路中用熔融金属钠循环载热,运行压力只有5~7大气压,就可获得较高的温度,装置效率较高。一回路主泵采用电磁泵,由于没有转动部件,故可靠性高。 中间回路采用钠、钾作载热剂。一回路向中间回路传热是通过中间热交换器,中间回路将反应堆的热量再通过蒸汽发生器传给二回路,在蒸汽发生器中产生过热蒸汽(由饱和蒸汽进一步加热而得)。 液态金属堆的缺点是核燃料的初装量相对较多。金属钠吸收中子蜕变为钠-21,半衰期约为15小时,并生成发射高能γ的钠同位素,所以一回路的设备和管道都要屏蔽。为防止液态的金属钠在管道和设备内凝结,反应堆停堆后还需保温和加热。此外,金属钠具有强烈的腐蚀性,与水会发生剧烈反应,可能会引起爆炸和火灾。 气冷反应堆气冷堆是用气体作为载热剂的反应堆,一般使用的载热剂有He、N2、CO2。因为这几种气体制取很容易,且化学性质稳定。其中He的载热效率较高,它不吸收中子,无感生放射性,不与结构材料发生化学反应,传热性能良好。此外,它还有较高的转换比和较深的燃耗。 气冷堆推进装置的循环系统有两种形式:单回路循环系统和双回路循环系统。在单回路循环系统中,封闭的He回路作为一回路,蒸汽回路作为二回路。 比如,一个功率为24.3MW的船用单回路He冷却反应堆燃气轮机推进装置,它是由一个He冷却高温反应堆和一台双轴燃气轮机组成。高压燃气轮机作为压气机的

AP1000堆型反应堆冷却剂系统主要设备安装技术 发表时间:2019-11-07T11:33:30.643Z 来源:《建筑学研究前沿》2019年16期作者:李仕杰[导读] 反应堆冷却剂系统(RCS)的主要功能是将堆芯产生的热量传递给二回路系统,同时还可进行中子慢化、反应性控制以及冷却剂压力的控制,是核电厂最重要的工艺系统。本文详细探讨了AP1000堆型反应堆冷却剂系统的主要设备安装技术。李仕杰 江苏核电有限公司江苏 222042 摘要:反应堆冷却剂系统(RCS)的主要功能是将堆芯产生的热量传递给二回路系统,同时还可进行中子慢化、反应性控制以及冷却剂压力的控制,是核电厂最重要的工艺系统。本文详细探讨了AP1000堆型反应堆冷却剂系统的主要设备安装技术。 关键词:反应堆冷却剂系统;主设备;安装技术反应堆冷却剂系统是压水堆核电站的“心脏”,其安装技术水平直接影响核电厂的运行参数和性能,甚至影响核电站的安全性能,同时,优异的安装质量也是核电站高效运行的重要保证。另外,反应堆冷却剂系统作为AP1000堆型核心系统,其设备本体特征及安装要求都有很大的改进。 一、反应堆冷却剂系统概述 反应堆冷却剂系统又称为一回路系统,具有冷却堆芯、传递热量、压力条件以及超压保护等功能。其主要设备有压力容器、蒸汽发生器、反应堆冷却剂泵、主管道、稳压器、波动管。 二、RCS系统主设备安装 AP1000堆型反应堆冷却剂系统(RCS)设计位于反应堆厂房中的两个最大的结构模块CA01与CA04中,其中蒸汽发生器、稳压器和压力容器均固定在两个结构模块的混凝土基础上。因整个结构模块设计紧凑,布局空间狭小,且所有主要设备均具有重量大、施工工艺复杂、安装精度要求高的特点,对反应堆冷却剂系统主要设备安装的要求极为苛刻。若施工工序稍有偏差,将对安装质量造成重大影响。因此,对主要设备的施工逻辑和安装技术进行详细而深入的研究显得尤为重要。 根据结构模块和反应堆冷却剂系统的特点,可总结出主要设备的施工逻辑。以压力容器为系统的“心脏”,主管道为系统的“主动静脉”,严丝合密的串联蒸汽发生器与压力容器,待蒸汽发生器定位后悬挂反应堆冷却剂泵,最后,通过波动管和稳压器的组合,完成了整个反应堆冷却剂核心系统的安装。 1、反应堆压力容器(RPV)的引入安装。在核岛反应堆厂房中心的CA04结构模块中,RPV通过其冷段管嘴下的支撑平台就位于结构模块CA04顶法兰上部的支撑上。支撑通过定位螺栓加地脚锚固螺栓固定,反应堆容器的荷载通过锚固螺栓的支撑巧妙地转移到结构模块周围的混凝土内部结构中。其中,反应堆压力容器的安装逻辑还包括七个其它主要物项,即模块CA04顶法兰、RPV支撑嵌入件、CA04结构模块、混凝土基础、检测井管、RPV筒体保温、RPV支撑。其中,反应堆压力容器RV作为包容堆芯核燃料、控制部件、堆内构件和反应堆冷却剂的承压容器,是反应堆冷却剂系统的高压承压边界设备,由通体、顶盖、主管道接管、以及O形环、螺栓螺母组成。而RV支撑作为核反应堆压力容器的主要支撑部件,RV支撑的安装施工精度和质量直接关系到核电站压力容器安装及运行。 反应堆压力容器支撑由位于主管道进管嘴下4个单独的空气冷却的箱型结构组成。支撑结构最终将反应堆压力容器载荷传递给一次屏蔽墙(CA01结构模块墙体)混凝土中竖向和横向的预埋件,从而使反应堆压力容器平稳运行。 2、主管道(RCL)引入及二次建模安装。反应堆压力容器(RPV)安装定位完成后,应考虑主管道与蒸汽发生器安装间的密切配合和相互穿插。主管道安装核心是如何控制坡口及其组对焊接,应根据蒸汽发生器(SG)完工尺寸和RPV定位尺寸进行。根据实测的RPV实际位置数据和蒸汽发生器SG的定位数据,完成三维虚拟实体建模,再对坡口加工尺寸和位置进行模拟计算。在主管道和压力容器的一侧焊接完成后,因焊接变形和热应力的影响,致使主管道SG端会产生偏移,这与一次建模模拟数据不尽相同。此时,有必要结合SG的安装要求,通过二次建模对其进行测量,以完成SG端面的坡口加工。为保证焊缝在自然状态下能自由收缩而进行的主管道重量再平衡是整个安装过程中的一个关键突破。根据焊接工艺评定数据,当单根焊缝完成50%时,主管道焊接基本上达到焊缝的最大收缩量,不会有进一步发生偏移。 主管道的安装逻辑为:压力容器/主管道/SG3D建模-主管道压力容器侧坡口加工-主管道就位并与压力容器组对-压力容器侧焊接(至少50%)-主管道SG侧3D建模复测-主管道SG侧坡口加工-SG吊装就位-主管道与SG对口调整-主管道SG侧焊接(至少50%)-完成剩余焊接-安装完毕。 3、蒸汽发生器(SG)引入安装。主管道在SG侧坡口加工完成后安装蒸汽发生器,采用重型履带起重机将SG吊装引入临时支护,调整临时支护液压系统,以实现SG与主管道的对口。在现场安装SG时,必须确保处于冷态位置。SG与压力容器间的位置偏差调整合格,并根据主管道的对口参数微调SG的就位高程。待压力容器RPV一侧主管道完成焊接后,通过主管道的实际位置和SG理论位置完成三维实体建模,通过三维模拟数据对主管道SG端进行下料。不断调整SG与主管道间的间隙,直至满足对口间隙及错边量的技术要求,然后测量此时SG的实际位置。 SG的安装逻辑为:SG临时支撑安装-SG临时支撑调试-SG吊装引入- SG侧主管道3D建模-SG侧主管道坡口加工- SG与主管道对口-SG 与主管道焊接完成-SG永久支撑安装-SG安装完毕。 4、反应堆冷却剂泵(RCP)引入安装。RCP的安装在蒸汽发生器安装完成后开始,它位于SG下方,所以需要通过蒸汽发生器筒体和CA04模块间的窄间隙进行吊装,其安装难度和要求都比较苛刻。 本次主泵由专用液压升降装置和安装小车将主泵安装至泵壳中,主冷却剂泵的安装逻辑为:蒸汽发生器房间临时楼板安装-主泵安装小车组装/主泵运输临时桥架安装-主泵可拆卸组件的引入SG房间-主泵可拆卸组件就位-安装并拉伸第一组8个主螺栓和螺母-密封环第一部分打底焊-安装并拉伸第二组8个主螺栓和螺母-拆除第一组8个主螺栓和螺母-完成密封环打底焊-密封环第一部分焊接-安装并拉伸第一组8个主螺栓和螺母-拆除第二组8个主螺栓和螺母-完成密封环焊接并做无损检测-安装剩余16个主螺栓和螺母-最终拉伸24个主螺栓、移除安装小车及成品保护。

科目号:3101A1 科目:反应堆冷却剂系统.......... 学员姓名:考核成绩: 教员:梁振旸监考:签名时间 项目号/项目名称:3101A1/反应堆冷却剂系统 考核日期:2007-3-9 考核方式:闭卷开卷口试操作

问答题(每题10分) 1.简述主冷却剂系统的主要功能? 1)反应堆正常功率运行时,主冷却剂系统的冷却剂将反应堆堆芯产生的 热量导出,通过蒸汽发生器加热二回路系统的给水,产生饱和蒸汽,用来驱动汽轮发电机; 2)在中间停堆A阶段。通过蒸汽发生器二次侧的蒸汽排放来冷却堆芯; 3)主冷却剂系统作为承压边界包容冷却剂,防止放射性物质外逸的一道 屏障; 4)系统中冷却剂是含硼除盐水,它兼作活性区的中子慢化剂,反射层, 还可以补偿反应性的慢变化. 2.简述稳压器的主要功能? 1)启动过程中对主系统升压; 2)正常稳定运行时,维持主系统压力; 3)电厂瞬态过程中,限制主系统压力在允许范围内; 4)事故时,避免主系统超压; 5)电厂瞬态过程中和VCT一起补偿主系统的水容积变化。(讲义 中这点漏掉了) 3.稳压器建立汽腔应具备哪些条件? a)冷却剂除氧已结束; b)稳压器温度已达235℃以上(相应的饱和压力为30kgf/cm2左右), 回路温度在170-180℃左右;

c)过剩下泄系统维持在热状态,以便在升温、升压后期投入使用,在 稳压器建立汽腔过程中,可以借助过剩下泄系统加速稳压器汽腔的建立。 4.稳压器和冷却剂回路允许的最大升温速率和降温速率? 主系统运行规程中对升降温速率规定如下: a)稳压器允许的最大升温速率为55℃/h b)稳压器允许的最大降温速率为55℃/h c)冷却剂回路允许的最大升温速率为30℃/h d)冷却剂回路允许的最大降温速率为30℃/h 5.稳压器与喷雾流之间的温差超过多少时,禁止喷雾?为什么? 当稳压器与正常喷雾流之间的温差超过144℃时,禁止使用比例喷雾阀喷雾;与辅助喷雾流之间的温差超过180℃时,禁止使用辅助喷雾。目的是避免由于引入过冷喷雾水对稳压器所造成的热应力。 6.卸压箱卸压管隔离阀自动锁关的压力值?该联锁的目的是什么? 卸压箱箱体上装有什么型式的防止超压的设施?压力定值为多少? 稳压器卸压箱卸压管隔离阀自动锁关压力为3.5kgf/cm2,目的为防止废气系统超压。卸压管线隔离后,卸压箱箱体上的爆玻盘为唯一的超压保护设施,其破裂压力定值为7kgf/cm2。

核反应堆及其工作原理 日本地震引发的核泄漏危机使得人心惶惶,网上各种瞎扯的消息铺天盖地,与其在假消息中挣扎,倒不如来普及一下科学知识。核反应堆究竟是什么东西?它的工作原理是怎样的?今天我们就来图解福岛核电站故障。 核反应堆相关词汇表: core 核心 control rod s 控制棒 reactor vessel反应堆 suppression pool 抑压池 primary containment vessel 第一层安全壳(反应堆外壳) secondary containment building 第二层安全壳 turbine涡轮 condenser冷凝器 backup steam generator备用蒸汽发电机 Normal operation 正常状态 In operation since the early 1970s, Japan's Fukushima Daiichi nuclear plant uses six boiling water reactors, which rely on uranium nuclear fission to generate heat. Water surrounding the core boils into steam that drives turbines to generate electricity.

The reactor vessel is surrounded by a thick steel-and-concrete primary containment vessel, equipped with a water reservoir designed to suppress overheating of the vessel. 反应堆由一个钢与混凝土构成的厚实外壳(第一层安全壳)保护着,另外还配有一个蓄水库,防止反应堆过热。The suppression pool is designed to protect the primary vessel if the core gets too hot. Valves release steam into the pool, where it condenses, relieving dangerous pressure. 当核心过热时,抑压池可以起到保护第一层安全壳的作用。这时阀门会打开,水蒸气就能进入抑压池内冷凝,减缓压力过大造成的危险。 Earthquake damage 地震时 The earthquake initiated a rapid shutdown of the reactors, but the disaster cut power to controls and pumps, and the tsunami disabled backup generators. New diesel generators were delivered after batteries used to control the operation of the reactor were exhausted. 周五的地震切断了各种控制系统和水泵的电力供应,而海啸又使备用发电机组无法工作。在控制反应堆运作的电池报废后,不得不启用第二套柴油发电机。 Since the quake hit, fuel rods in the cores of reactor 1, 2 and 3 have overheated because of a lack of cooling water. 自地震以来,由于冷却用水的缺少,1、2、3号反应堆核心中的燃料棒一直处于过热状态。 Control rods were inserted into the cores to stop fission, but cores need several days to cool down. 控制棒已经插入,但是核心需要好几天时间来冷却。

附件三: 《核动力厂反应堆冷却剂系统及其有关系统设计》编写说明 (征求意见稿)

《核动力厂反应堆冷却剂系统及其有关系统设 计》 编写说明 一.编写工作背景 随着科学技术的进步以及国际核工业界在核动力厂安全运行和管理方面经验的积累,国际原子能机构(IAEA)全面地开展了针对核动力厂的安全要求及安全导则的修订工作。新的安全要求文件No. NS-R-1“Safety of Nuclear Power Plant: Design”于2000年9月正式出版,它是对1988年出版的原安全规定文件No.50-C-D(Rev.1)“Code on the Safety of Nuclear Power Plant: Design”的正式修订。随后,IAEA陆续修订和出版了该安全要求下的一系列安全导则,新的IAEA安全导则No. NS-G-1.9 “Design of the Reactor Coolant System and Associated Systems in Nuclear Power Plants”就是其中之一,它是对安全系列No.50-SG-D6“核动力厂最终热阱及其直接相关的输热系统(1981)”和安全系列No.50-SG-D13“核动力厂反应堆冷却剂系统及其相关系统(1986)”两个安全导则的修订与合并,新的安全导则替代原有两个导则。 为了提高我国核动力厂的设计和运行水平,使之与国际先进水平接轨,国家核安全局决定对《核电厂设计安全规定》和《核电厂 —1—

运行安全规定》及其下属的一系列核安全导则进行及时的修订。 二.编写简况 IAEA的核安全标准中关于核动力设计的安全要求及导则是由IAEA聘请各国专家在总结各核电先进国家经验的基础上制定的,其内容较完整、系统、严谨。本安全导则是依据IAEA安全导则“核动力厂反应堆冷却剂系统及其有关系统设计(Design of the Reactor Coolant System and Associated Systems in Nuclear Power Plants safety standards series No. NS-G-1.9 IAEA, Vienna(2004) )”为参考蓝本编写而成的。在编制过程中考虑了与我国现行核安全法规和标准的协调,并力图确保本导则与2004年国家核安全局发布的《核动力厂设计安全规定》保持一致并对其技术内容进行补充。 2004年11月,编写组完成《核动力厂反应堆冷却剂系统及其有关系统设计》(Design of the Reactor Coolant System and Associated Systems in Nuclear Power Plants safety standards series No. NS-G-1.9 IAEA, Vienna(2004))翻译初稿,并在国家环保总局核与辐射安全中心内部加以讨论,经过一校、二校、三校后形成翻译稿,在此基础上参照新发布的核安全导则(如HAD102/17核动力厂安全评价与验证)以及现行的核安全导则HAD102/08核电厂反应堆冷却剂系统及其有关系统(1989)和HAD102/09核电厂最终热阱及其直接有关的输热系统(1987)的格式和内容,编制完成了《核动力厂反应堆冷却剂系统及其有关系统设计》安全导则稿。 —2—

HAF0213-安全导则-核电厂反应堆冷却剂系统 及其有关系统 《核动力厂反应堆冷却剂系统及其 有关系统设计》编写讲明 (征求意见稿)

《核动力厂反应堆冷却剂系统及其有关系统设计》 编写讲明 一.编写工作背景 随着科学技术的进步以及国际核工业界在核动力厂安全运行和治理方面体会的积存,国际原子能机构(IAEA)全面地开展了针对核动力厂的安全要求及安全导则的修订工作。新的安全要求文件No. NS-R-1“Safety of Nuclear Power Plant: Design”于2000年9月正式出版,它是对1988年出版的原安全规定文件No.50-C-D(Rev.1)“Code on the Safety of Nuclear Power Plant: Design”的正式修订。随后,IAEA连续修订和出版了该安全要求下的一系列安全导则,新的IAEA安全导则No. NS-G-1.9 “Desig n of the Reactor Coolant System and Associated Systems in Nuclear Po wer Plants”确实是其中之一,它是对安全系列No.50-SG-D6“核动力厂最终热阱及其直截了当有关的输热系统(1981)”和安全系列No.50-SG-D13“核动力厂反应堆冷却剂系统及其有关系统(1986)”两个安全导则的修订与合并,新的安全导则替代原有两个导则。 为了提升我国核动力厂的设计和运行水平,使之与国际先进水平接轨,国家核安全局决定对《核电厂设计安全规定》和《核电厂运行安全规定》及其下属的一系列核安全导则进行及时的修订。 二.编写简况 IAEA的核安全标准中关于核动力设计的安全要求及导则是由IAEA 聘请各国专家在总结各核电先进国家体会的基础上制定的,其内容较完整、系统、严谨。本安全导则是依据IAEA安全导则“核动力厂反应堆冷却剂系统及其有关系统设计(Design of the Reactor Coolant System and Asso ciated Systems in Nuclear Power Plants safety standards series No. NS-G -1.9 IAEA, Vienna(2004) )”为参考蓝本编写而成的。在编制过程中考虑了与我国现行核安全法规和标准的和谐,并力图确保本导则与2004年国家