开关电源的几种热设计方法分享

开关电源已普遍运用在当前的各类电子设备上,其单位功率密度也在不断地提高。但它们工

作时会产生大量的热量,如果不能把这些热量及时地排出并使之处于一个合理的水平将会影响开关电源的正常工作,严重时会损坏开关电源,本文就针对提高开关电源工作的可靠性,分享几种在开关电源设计中热设计的方法。

为了将发热器件的热量尽快地发散出去,一般从以下几个方面进行考虑:使用散热器、冷却风扇、金属pcb、散热膏等。在实际设计中要针对客户的要求及最佳费/效比合理地将上述几种方法综合运用到电源的设计中。

由于半导体器件所产生的热量在开关电源中占主导地位,其热量主要来源于半导体器件的开通、关断及导通损耗,从电路拓扑方式上来讲,采用零开关变换拓扑方式产生谐振使电路中的电压或电流在过零时开通或关断可最大限度地减少开关损耗但也无法彻底消除开关管的损耗故利用散热器是常用及主要的方法。

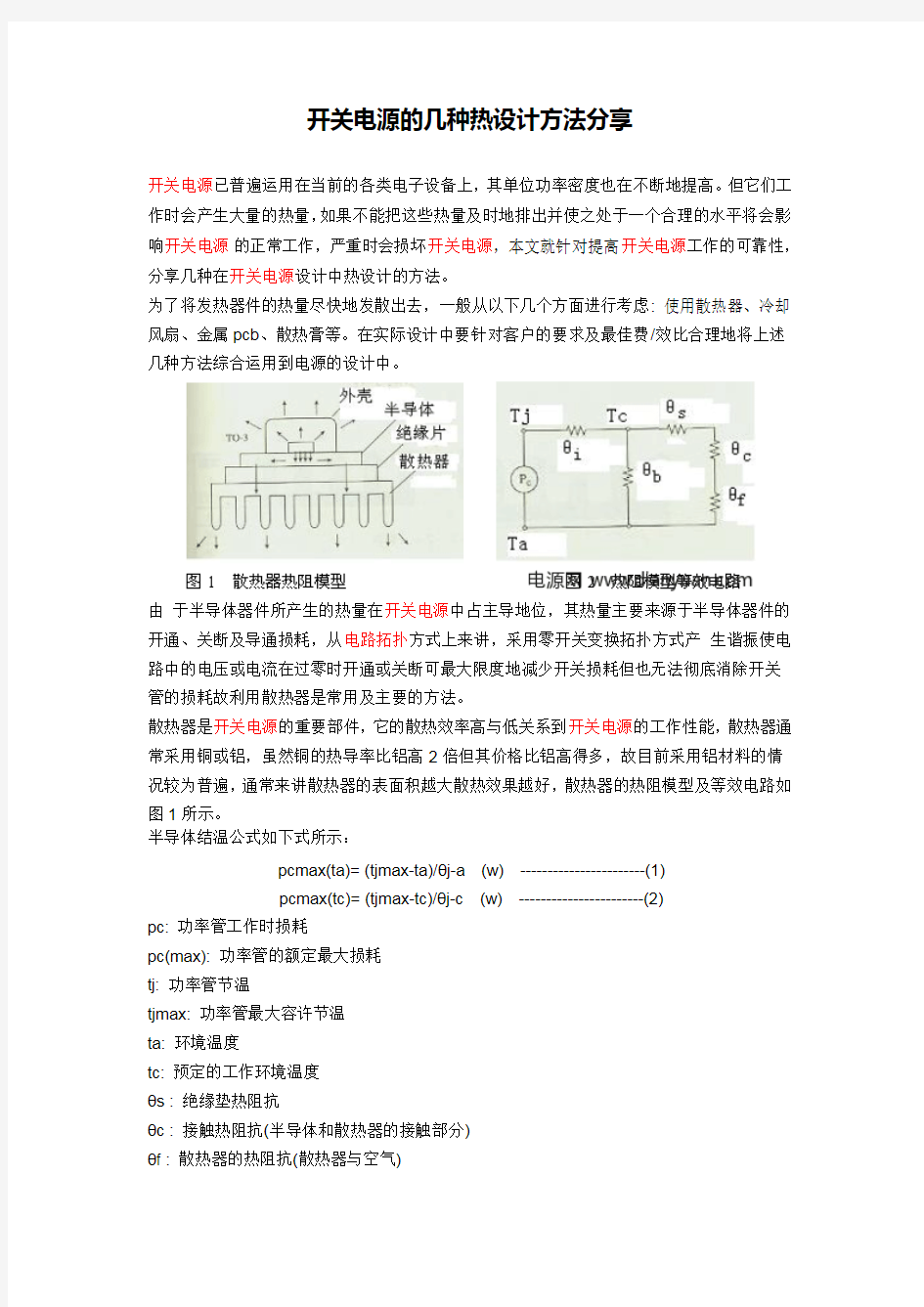

散热器是开关电源的重要部件,它的散热效率高与低关系到开关电源的工作性能,散热器通常采用铜或铝,虽然铜的热导率比铝高2倍但其价格比铝高得多,故目前采用铝材料的情况较为普遍,通常来讲散热器的表面积越大散热效果越好,散热器的热阻模型及等效电路如

图1所示。

半导体结温公式如下式所示:

pcmax(ta)=(tjmax-ta)/θj-a(w)-----------------------(1)

pcmax(tc)=(tjmax-tc)/θj-c(w)-----------------------(2)

pc:功率管工作时损耗

pc(max):功率管的额定最大损耗

tj:功率管节温

tjmax:功率管最大容许节温

ta:环境温度

tc:预定的工作环境温度

θs:绝缘垫热阻抗

θc:接触热阻抗(半导体和散热器的接触部分)

θf:散热器的热阻抗(散热器与空气)

θi:内部热阻抗(pn结接合部与外壳封装)

θb:外部热阻抗(外壳封装与空气)

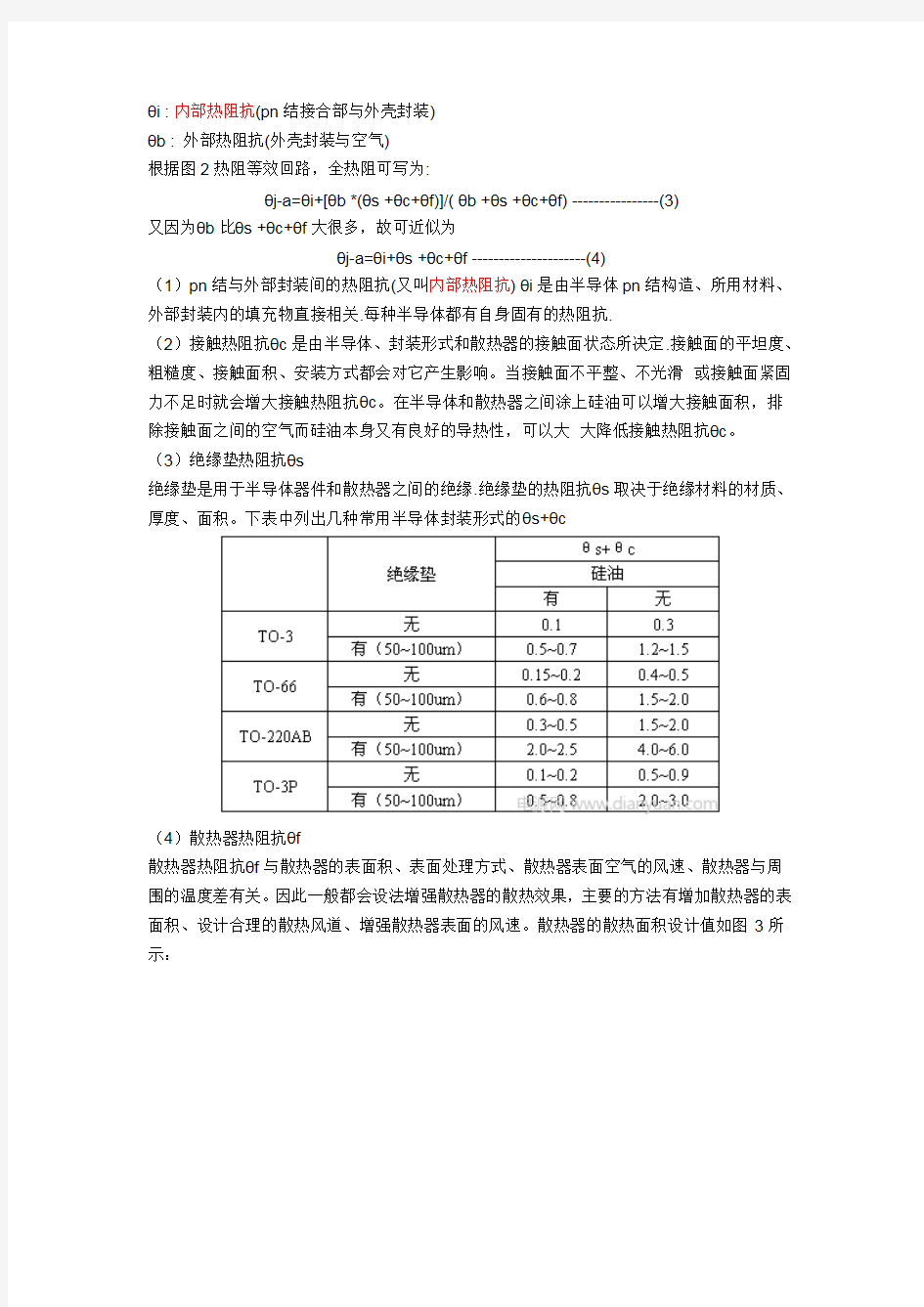

根据图2热阻等效回路,全热阻可写为:

θj-a=θi+[θb*(θs+θc+θf)]/(θb+θs+θc+θf)----------------(3)

又因为θb比θs+θc+θf大很多,故可近似为

θj-a=θi+θs+θc+θf---------------------(4)

(1)pn结与外部封装间的热阻抗(又叫内部热阻抗)θi是由半导体pn结构造、所用材料、外部封装内的填充物直接相关.每种半导体都有自身固有的热阻抗.

(2)接触热阻抗θc是由半导体、封装形式和散热器的接触面状态所决定.接触面的平坦度、粗糙度、接触面积、安装方式都会对它产生影响。当接触面不平整、不光滑或接触面紧固力不足时就会增大接触热阻抗θc。在半导体和散热器之间涂上硅油可以增大接触面积,排除接触面之间的空气而硅油本身又有良好的导热性,可以大大降低接触热阻抗θc。

(3)绝缘垫热阻抗θs

绝缘垫是用于半导体器件和散热器之间的绝缘.绝缘垫的热阻抗θs取决于绝缘材料的材质、厚度、面积。下表中列出几种常用半导体封装形式的θs+θc

(4)散热器热阻抗θf

散热器热阻抗θf与散热器的表面积、表面处理方式、散热器表面空气的风速、散热器与周围的温度差有关。因此一般都会设法增强散热器的散热效果,主要的方法有增加散热器的表面积、设计合理的散热风道、增强散热器表面的风速。散热器的散热面积设计值如图3所示:

图4

但如果过于追求散热器的表面积而使散热器的叉指过于密集则会影响到空气的对流,热空气不易于流动也会降低散热效果。自然风冷时散热器的叉指间距应适当增大,选择强制风冷则可适当减小叉指间距。如图4所示:

(5)散热器表面积计算

s=0.86w/(δt*α)(m2)

δt:散热器温度与周围环境温度(ta)的差(℃)

α:热传导系数,是由空气的物理性质及空气流速决定。α由下式决定。

α=nu*λ/l()

λ:热电导率(kcal/m2h)空气物理性质

l:散热器高度(m)

nu:空气流速系数。由下式决定。

nu=0.664*√[(vl)/v’]*3√pr

v:动粘性系数(m2/sec),空气物理性质。

v’:散热器表面的空气流速(m/sec)

pr:系数,见下表

2scs5197在电路中消耗的功率为pdc=15w,工作环境温度ta=60℃,求在正常工作时散热器的面积应是多少?

解:查2scs5197的产品目录得知:pcmax=80w(tc=25℃),tjmax=150℃且该功率管使用了绝缘垫和硅油,θs+θc=0.8℃/w

从(2)式可得

θi=θj-c=(tjmax-tc)/pcmax-=(150-25)/80≒1.6℃/w

从(1)式可得

θj-a=(tjmax-ta)/pdc=(150-60)/15=6℃/w

从(4)式可得

θf=θj-a-(θi+θc+θs)≒6-(1.6+0.8)=3.6℃/w

根据上述计算散热器的热阻抗须选用3.6℃/w以下的散热器,从散热器散热面积设计图中可以查到:使用2mm厚的铝材至少需要200cm2,因此需选用140*140*2mm以上的铝散热器。注:在实际运用中,tjmax必须降额使用,以80%额定节温来代替tjmax确保功率管的可靠工作。

在开关电源的实际设计过程中,通常采用自然风冷与风扇强制风冷二种形式。自然风冷的散热片安装时应使散热片的叶片竖直向上放置,若有可能则可在pcb上散热片安装位置的周围钻几个通气孔便于空气的对流。

强制风冷是利用风扇强制空气对流,所以在风道的设计上同样应使散热片的叶片轴向与风扇的抽气方向一致,为了有良好的通风效果越是散热量大的器件越应靠近排气风扇,在有排气风扇的情况下,散热片的热阻如下表所示:

开关电源中主要发热元件有大功率半导体及其散热器,功率变换变压器,大功率电阻。发热元件的布局的基本要求是按发热程度的大小,由小到大排列,发热量越小的器件越要排在开关电源风道风向的上风处,发热量越大的器件要越靠近排气风扇。为了提高生产效率,经常将多个功率器件固定在同一个大散热器上,这时应尽量使散热片靠近pcb的边缘放置。

但与开关电源的外壳或其它部件至少应留有1cm以上的距离。若在一块电路板中有几块大的散热器则它们之间应平行且与风道的风向平行。在垂直方向上则发热小的器件排在最低层而发热大的器件排在较高处。

发热器件在pcb的布局上同时应尽可能远离对温度敏感的元器件,如电解电容等。

功率器件热设计及散热计算 2007-03-29 00:18 本文介绍了功率器件的热性能参数,并根据实际工作经验,阐述了功 率器件的热设计方法和散热器的合理选择。 热设计;功率器件;散热计算;散热器选择 当前,电子设备的主要失效形式就是热失效。据统计,电子设备的失效有 55%是温度超过规定值引起的,随着温度的增加,电子设备的失效率呈指数增长。 所以,功率器件热设计是电子设备结构设计中不可忽略的一个环节,直接决定了 产品的成功与否,良好的热设计是保证设备运行稳定可靠的基础。 功率器件受到的热应力可来自器件内部,也可来自器件外部。若器件的散

热能力有限,则功率的耗散就会造成器件内部芯片有源区温度上升及结温升高, 使得器件可靠性降低,无法安全工作。表征功率器件热能力的参数主要有结温和 热阻。 器件的有源区可以是结型器件(如晶体管)的PN结区、场效应器件的沟道区,也可以是集成电路的扩散电阻或薄膜电阻等。当结温Tj高于周围环境温度Ta时,热量通过温差形成扩散热流,由芯片通过管壳向外散发,散发出的热量随着温差(Tj-Ta)的增大而增大。为了保证器件能够长期正常工作,必须规定一 个最高允许结温 Tj max。Tj max的大小是根据器件的芯片材料、封装材料和可 靠性要求确定的。 功率器件的散热能力通常用热阻表征,记为Rt,热阻越大,则散热能力越差。热阻又分为内热阻和外热阻:内热阻是器件自身固有的热阻,与管芯、外壳材料的导热率、厚度和截面积以及加工工艺等有关;外热阻则与管壳封装的形式 有关。一般来说,管壳面积越大,则外热阻越小。金属管壳的外热阻明显低于塑 封管壳的外热阻。 当功率器件的功率耗散达到一定程度时,器件的结温升高,系统的可靠性 降低,为了提高可靠性,应进行功率器件的热设计。 功率器件热设计主要是防止器件出现过热或温度交变引起的热失效,可分

功率器件热管散热器介绍 随着功率器件如绝缘栅双极晶体管IGBT及电力电子设备的日趋流行向小型化、大功率和高精度方面发展,除了需要采用先进的元器件和设计新型先进的电子线路外,还需要缩小散热器的体积。因此,通常使用的铝型材散热器或叉指型散热器就很难满足功率器件散热的要求。热管是一种新型高效的传热元件,因为它利用了沸腾吸热和凝结放热两种最强烈的传热机理,因而表现出优异的传热特性,即传热效率高和沿轴向的等温特性好,其热耗散效率比同质量的铜散热器大2~3个数量级。 以热管为散热器件的热管散热器在功率电子设备中的应用是近年才发展起来的一种先进的 高效散热器件。由于热管散热器具有体积小、重量轻、散热效率高等优点,既能提高大功率管的设计使用功率,大大地延长功率管的寿命,简化功率管的散热设计,又能减少功率电子设备的噪音,提高设备的可靠性,降低成本。因此,热管散热器越来越受人们的重视。1.热管的工作原理 热管是密闭封焊的蒸发冷却器件。热管结构包括一个具有毛细管作用的吸液芯和小量能汽化的液体。热量施加于热管的一端,引起液体蒸发,蒸汽流动到热管的另一端,在那里冷凝,释放出潜热。然后,冷凝了的液体通过吸液芯,由毛细管作用流回蒸发端,完成循环如下图所示。

2.热管散热器的主要性能和参数 RGS-Z系列自冷式热管散热器(水平式)和RGS-F系列风冷式热管散热器(重力式) 的性能参数有:散热功率、热阻R Tf、等温性、管壁温升△Tfa、环境工作温度、寿命、安装方式等。现将其中主要参数介绍如下; (1)散热功率 当热管散热器加入热源功率Pc,管壁温升△Tfa不超过50℃时,此热源功率Pc即为该热管散热器的散热功率。 (2)热阻R Tf 当热管散热器加入热源功率的时候,管壁温度Tf和环境温度Ta之差与所加的热功率Pc之比为热管散热器的热阻R Tf,如下式。热管散热器的热阻特性与型材和叉指型散热器的热阻特性相似。在额定的散热功率范围内,热阻R Tf将随热源功率Pc的增加而略有下降,但基本上为一条平坦直线: (3)等温性 在热管散热器的某—端(称加热端)加热源功率Pc,待热平衡后,另一端(称冷端)相对应的地方非常接近于热端的温度,此时,热管散热器的温度梯度相当小,也就是说热管散热器进入了热管工作状态。 (4)管壁温升△Tfa 在额定散热功率内,热管散热器管壁温升△Tfa将随热源功率增加而上外。上升的规律可由下式表示。在允许的范围内,只要热源功率不变,管壁温升是一定的:

华扬公司工程计算举例: 客户要求 1)、项目名称:河南郑州太阳能集中热水工程; 2)、用水类型:全天 3)、用水量:3吨/天 4)、用水方式:落水式 5)、辅助能源:电加热 设计气象参数依据 1)、河南郑州在我国为二等太阳能辐照度地区。太阳辐射强度高,但总量大,年辐射总量为 16.41 MJ/m2.a。 2)、郑州地理纬度为34°43′,东经113°21′左右; 3)、郑州地区全年自来水水温在5-12℃之间。(设计取值8℃,春分时节); 确定总用水量 人均用水当量参照给排水设计规范,如下表:

选择初始水温:

参照下表,采用设计冷水水温为8℃。 集热面积计算 将已知条件“用户设计用水量3吨,日平均辐射量16.41MJ/㎡,,设计热水温度为50℃,初始水温8℃。,太阳能保证率取0.5(系统要求全年使用)”等参数代入国家标准 GB 50364-2005《民用建筑太阳能热水系统应用技术规范》中 直接循环系统计算公式,集热面积c A 为: )1()(L cd T i end w w c J f t t C Q A ηη--= c A ——直接系统集热器采光面积,㎡; w Q ——日均用水量Kg ;3000L end t ——储水箱内水的终止温度(用水温度);50℃ w C ——水的定压比热容,4.18 KJ/(㎏2℃); i t —— 自来水的初始温度,8℃; t J ——集热器受热面上春分时节日辐照量,取16410KJ/m 2 f ——太阳能保证率,无量纲,0.5;

cd η——集热器全日集热效率,无量纲, L η—管路及储水箱热损失率(按最寒冷季节取值),无量纲, 取0.3; 则: Ac=Q W C W (t end - t i )f/J T η cd (1-η L )= 3000 ㎏34.18 KJ/㎏2℃3 (50℃-8℃)350%÷{16410 KJ/㎡30.53(1-0.3)}≈45.85㎡ 选择用全玻璃管联箱横插直接循环集热器,直径47*1500/每组50支(集热面积5.41,配水量300-500L平均每只管带6—10L)9组,从而提供3T热水,(即取每只带水箱水6.7L水箱水的容积。) 参数表

SVG功率器件散热结构设计 摘要:随着现代电力电子设备等非线性负荷大量接入电网,使电网供电质量受到严重影响。其中,各种电力电子开关器件的大量应用和负载的频繁波动是最主要的干扰源,导致了一系列不良影响。无功功率的存在,使得电力输电系统和重工业应用领域面临着各种各样的问题和挑战。电力输配电面临电压波动、低功率因数以及电压失稳等问题;重工业应用,特别是快速、冲击性负载,可能导致供电网的电压不平衡、电压波动和闪变等问题。 关键词:散热结构设计SVG Abstract: with the modern power electronic equipment nonlinear load power grid of access, make the power supply quality have been affected. Among them, the of all kinds of power electronic switching device application and load of the frequent volatility is the most main interference sources, led to a series of adverse effects. Reactive power and allows for the existence of electric power transmission system and heavy industry application fields faced all kinds of problems and challenges. Electricity transmission and distribution face voltage fluctuation, low power factor and the voltage stability; Heavy industry application, especially fast, impact load, can lead to GongDianWang voltage unbalance, voltage fluctuations and flicker. Keywords: heat dissipation structure design SVG 引言: SVG是当今最先进的无功补偿装置,能对动态无功负荷的功率因数校正;改善电压调整;提高电力系统的静态和动态稳定性,阻尼功率振荡;降低过电压;减少电压闪烁;减少电压和电流的不平衡。 SVG装置作为电力电子综合应用的大型设备,拥有复杂的电气、电子、控制系统,同时其结构设计的质量直接影响设备性能的好坏。大功率、小型化、轻型化是未来SVG的发展方向。在拓扑结构相似的情况下,产品结构设计将成为SVG生产商提高竞争力的主要因素。国内厂商在结构设计方面的研究与在电力电子应用、控制策略、主电路拓扑结构等方面的研究,相比之下,前者比后者相对滞后。虽然各厂家也致力于产品的结构优化设计,但未引起足够重视,缺乏相关的理论研究。针对这种现状,论文着重介绍了SVG功率器件的散热结构设计的常规思路和案例介绍。 论文以SVG结构设计案例为主线,首先介绍了SVG的一次工作原理以及主要器件;

半导体功率器件的散热设计 摘要:本文主要阐述功率器件的散热原理及加装散热器的必要性,介绍如何正确选用散热器。 关键词:结温;散热器;散热;热阻 Abstrct: This papermainly expounds the necessityandprinciple of powerdevices withheatradiator,introduceshow to choose the rightradiator. Keyword: junction temperature radiator coolingthermalresistance 引言 半导体功率器件是多数电子设备中的关键器件,其工作状态的好坏直接影响整机可靠性。相关实验已经证明,器件工作温度直接影响其自身的可靠性,但是在功率转换电路中,器件自身会消耗一部分能量,这部分能量会转换为热量,使器件的管芯发热、结温升高,当结温超过器件自身规定的允许值时,电流会急剧增大而使晶体管烧毁。要保证结温不超过允许值,就必须将产生的热量有效的散发出去。 要解决散热问题可以从如下两方面入手,一是通过优化设计方式来减少发热量,如采用通态压降低的器件;另一方面是利用传导、对流、辐射的传热原理,将热量快速释放到周围环境中去,以减少热积累,使器件工作温度降低,如采用合适的散热器。 本文主要针对上述第二个方面进行探讨,分别从热设计相关概念、散热过程、正确选用散热器方法以上三个方面进行分析,以实例介绍方法的有效性。 散热过程是一个非常复杂的过程,影响因素较多,本文仅针对关键参数进行介绍,所有计算均为理想计算,与实际情况会存在一定的偏差。 一、热设计相关参数 1.耗散功率 在电路中功率器件自身消耗的功率。 2.热阻 热量在热流路径上遇到的阻力,反映介质或介质间的传热能力,即1W的热量所引起的温升大小,单位为℃/W或K/W。

散热器设计的基本计算 一、概念 1、热路:由热源出发,向外传播热量的路径。在每个路径上,必定经过一些不同的介质, 热路中任何两点之间的温度差,都等于器件的功率乘以这两点之间的热阻,就像电路中的欧姆定律,与电路等效关系如下。 热路电路 热耗P (W)电流V ab I (A) 温差△T=T1-T2 (℃)电压V ab=V a-V b(V) 热阻R th=△T/P (℃/ W)电阻R=V ab/I (Ω) 热阻串联R th=R th1+R th2+…电阻串联R=R1+R2+… 热阻并联1/R th=1/R th1+1/R th2+…电阻并联1/R=1/R1+1/R2+… 2、热阻:在热路中,各种介质及接触状态,对热量的传递表现出的不同阻碍作用—— 在热路中产生温度差,形成对热路中两点间指标性的评价。 符号——Rth 单位——℃/W。 ?稳态热传递的热阻计算: R th= (T1-T2)/P T1——热源温度(无其他热源)(℃) T2——导热系统端点温度(℃) ?热路中材料热阻的计算: R th=L/(K·S) L——材料厚度(m) S——传热接触面积(m2) 3、导热率:是指当温度垂直向下梯度为1℃/m时,单位时间内通过单位水平截面积所 传递的热量。 符号——K or λ单位——W/m-K,

铝合金10702261900平面 铝合金1050209硅胶垫佳日丰泰 5.0铝合金6063201矽胶套帽佳日丰泰 1.0铝合金6061160相变基膜佳日丰泰 1.4铝合金7075 130矽硅膜鑫鑫顺源0.9铁80导热膏KDS-2 0.84不锈钢17 空气 0.04 二、热设计的目标 1、确保任何元器件不超过其最大工作结温(T jmax ) ?推荐:器件选型时应达到如下标准 民用等级:T jmax ≤150℃ 工业等级:T jmax ≤135℃军品等级:T jmax ≤125℃ 航天等级:T jmax ≤105℃ ?以电路设计提供的,来自于器件手册的参数为设计目标2、温升限值 器件、内部环境、外壳: △T ≤60℃ 器件每升高2℃,可靠性下降10%;器件温升为50℃时,寿命只有温升25℃的1/6,电解电容温升超过10℃,寿命下降1/2。三、计算 1、TO220封装+散热器 1)结温计算?热路分析 热传递通道:管芯j →功率外壳c →散热器 s →环境空气a

散热器的选型与计算 以7805为例说明问题. 设I=350mA,Vin=12V,则耗散功率Pd=(12V-5V)*0.35A=2.45W 按照TO-220封装的热阻θJA=54℃/W,温升是132℃,设室温25℃,那么将会达到7805的热保护点150℃,7805会断开输出. 正确的设计方法是: 首先确定最高的环境温度,比如60℃,查出7805的最高结温TJMAX=125℃,那么允许的温升是65℃.要求的热阻是65℃/2.45W=26℃/W.再查7805的热阻,TO-220封装的热阻θJA=54℃/W,均高于要求值,都不能使用,所以都必须加散热片,资料里讲到加散热片的时候,应该加上4℃/W的壳到散热片的热阻. 计算散热片应该具有的热阻也很简单,与电阻的并联一样,即54//x=26,x=50℃/W.其实这个值非常大,只要是个散热片即可满足. 散热器的计算: 总热阻RQj-a=(Tjmax-T a)/Pd Tjmax :芯组最大结温150℃ Ta :环境温度85℃ Pd : 芯组最大功耗 Pd=输入功率-输出功率 ={24×0.75+(-24)×(-0.25)}-9.8×0.25×2 =5.5℃/W

总热阻由两部分构成,其一是管芯到环境的热阻RQj-a,其中包括结壳热阻RQj-C和管壳到环境的热阻RQC-a.其二是散热器热阻RQd-a,两者并联构成总热阻.管芯到环境的热阻经查手册知RQj-C=1.0 RQC-a=36 那么散热器热阻RQd-a应<6.4. 散热器热阻RQd-a=[(10/kd)1/2+650/A]C 其中k:导热率铝为2.08 d:散热器厚度cm A:散热器面积cm2 C:修正因子取1 按现有散热器考虑,d=1.0A=17.6×7+17.6×1×13 算得散热器热阻RQd-a=4.1℃/W, 散热器选择及散热计算 目前的电子产品主要采用贴片式封装器件,但大功率器件及一些功率模块仍然有不少用穿孔式封装,这主要是可方便地安装在散热器上,便于散热。进行大功率器件及功率模块的散热计算,其目的是在确定的散热条件下选择合适的散热器,以保证器件或模块安全、可靠地工作。 散热计算 任何器件在工作时都有一定的损耗,大部分的损耗变成热量。小功率器件损耗小,无需散热装置。而大功率器件损耗大,若不采取散

热交换器设计计算 一、基本参数 管板与管箱法兰、壳程圆筒纸之间的连接方式为e 型 热交换器公称直径DN600,即D i =600mm 换热管规格φ38?2,L 0=3000mm 换热管根数n=92 管箱法兰采用整体非标法兰 管箱法兰/壳体法兰外直径D f =760mm 螺柱孔中心圆直径D b =715mm 壳体法兰密封面尺寸D 4=653mm 二、受压元件材料及数据 以下数据查自GB 150.2—2011; 管板、法兰材料:16Mn 锻件 NB/T 47008—2010 管板设计温度取 10℃ 查表9,在设计温度100℃下管板材料的许用应力: =t r σ][178Mpa (δ≤100mm ) 查表B.13,在设计温度100℃壳体/管箱法兰/管板材料的弹性模量: Mpa 197000 E E E p f f ===’’’ 壳程圆筒材料:Q345R GB 713 壳程圆筒的设计温度为壳程设计温度 查表2,在设计温度100℃下壳程圆筒材料的许用应力: =t c σ][189Mpa (3mm <δ≤16mm ) 查表B.13,在设计温度10℃下壳程圆筒材料的弹性模量Mpa 197000E s = 查表B.14在金属温度20℃~80℃范围内,壳程圆筒材料平均线膨胀系数: ℃) (α??=mm /mm 10137.15-s 管程圆筒材料:Q345R GB 713 管程圆筒的设计温度为壳程设计温度 按GB/T 151—2014 中7.4.6.1规定,管箱圆筒材料弹性模量,当管箱法兰采用长颈对焊法兰时,取管箱法兰的材料弹性模量,即Mpa 197000E h = 换热管材料:20号碳素钢管 GB 9948 换热管设计温度取100℃ 查表6,在设计温度100℃下换热管材料的许用应力Mpa 147σ][t t =(δ≤16mm ) 查表B.3,设计温度100℃下换热管材料的屈服强度Mpa 220R t eL =(δ≤16mm )

新型电力电子器件 电力电子器件(Power Electronic Device)又称为功率半导体器件,用于电能变换和电能控制电路中的大功率(通常指电流为数十至数千安,电压为数百伏以上)电子器件。又称功率电子器件。20世纪50年代,电力电子器件主要是汞弧闸流管和大功率电子管。60年代发展起来的晶闸管,因其工作可靠、寿命长、体积小、开关速度快,而在电力电子电路中得到广泛应用。70年代初期,已逐步取代了汞弧闸流管。80年代,普通晶闸管的开关电流已达数千安,能承受的正、反向工作电压达数千伏。在此基础上,为适应电力电子技术发展的需要,又开发出门极可关断晶闸管、双向晶闸管、光控晶闸管、逆导晶闸管等一系列派生器件,以及单极型MOS功率场效应晶体管、双极型功率晶体管、静电感应晶闸管、功能组合模块和功率集成电路等新型电力电子器件。 各种电力电子器件均具有导通和阻断两种工作特性。功率二极管是二端(阴极和阳极)器件,其器件电流由伏安特性决定,除了改变加在二端间的电压外,无法控制其阳极电流,故称不可控器件。普通晶闸管是三端器件,其门极信号能控制元件的导通,但不能控制其关断,称半控型器件。可关断晶闸管、功率晶体管等器件,其门极信号既能控制器件的导通,又能控制其关断,称全控型器件。后两类器件控制灵活,电路简单,开关速度快,广泛应用于整流、逆变、斩波电路中,是电动机调速、发电机励磁、感应加热、电镀、电解电源、直接输电等电力电子装置中的核心部件。这些器件构成装置不仅体积小、工作可靠,而且节能效果十分明显(一般可节电10%~40%)。 单个电力电子器件能承受的正、反向电压是一定的,能通过的电流大小也是一定的。因此,由单个电力电子器件组成的电力电子装置容量受到限制。所以,在实用中多用几个电力电子器件串联或并联形成组件,其耐压和通流的能力可以成倍地提高,从而可极大地增加电力电子装置的容量。器件串联时,希望各元件能承受同样的正、反向电压;并联时则希望各元件能分担同样的电流。但由于器件的个异性,串、并联时,各器件并不能完全均匀地分担电压和电流。所以,在电力电子器件串联时,要采取均压措施;在并联时,要采取均流措施。 电力电子器件工作时,会因功率损耗引起器件发热、升温。器件温度过高将缩短寿命,甚至烧毁,这是限制电力电子器件电流、电压容量的主要原因。为此,必须考虑器件的冷却问题。常用冷却方式有自冷式、风冷式、液冷式(包括油冷式、水冷式)和蒸发冷却式等。 1. 超大功率晶闸管 晶闸管(SCR)自问世以来,其功率容量提高了近3000倍。现在许多国家已能稳定生产8kV / 4kA的晶闸管。日本现在已投产8kV / 4kA和6kV / 6kA的光触发晶闸管(LTT)。美国和欧洲主要生产电触发晶闸管。近十几年来,由于自关断器件的飞速发展,晶闸管的应用领域有所缩小,但是,(由于它的高电压、大电流特性,它在HVDC、静止无功补偿(SVC)、大功率直流电源及超大功率和高压变频调速应用方面仍占有十分重要的地位。预计在今后若干年内,晶闸管仍将在高电压、大电流应用场合得到继续发展。 现在,许多生产商可提供额定开关功率36MVA (6kV/ 6kA )用的高压大电流GTO。传统GTO的典型的关断增量仅为3~5。GTO关断期间的不均匀性引起的"挤流效应"使其在关断期间dv/dt必须限制在500~1kV/μs。为此,人们不得不使用体积大、昂贵的吸收电路。另外它的门极驱动电路较复杂和要求较大的驱动功率。但是,高的导通电流密度、高的阻断电压、阻断状态下高的dv/dt耐量和有可能在内部集成一个反并二极管,这些突出的优点仍使人们对GTO感到兴趣。到目前为止,在高压(VBR>3.3kV)、大功率(0.5~20 MVA)牵引、工业和电力逆变器中应用得最为普遍的是门控功率半导体器件。目前,GTO的最高研究水平为6in、6kV / 6kA以及9kV/10kA。为了满足电力系统对1GVA以上的三相逆变功率电压源的需

电源功率器件散热器计算 一、7805 设计事例 设I=350mA,Vin=12V,则耗散功率 Pd=(12V-5V)*0.35A=2.45W。按照TO-220 封装的热阻θJA=54℃/W,温升是132℃,设室温25℃,那么 将会达到7805 的 热保护点150℃,7805 会断开输出。 二、正确的设计方法是: 首先确定最高的环境温度,比如60℃,查出民品7805 的最高结 温 Tj(max)=125℃,那么允许的温升是65℃。要求的热阻是 65℃/2.45W=26℃/W。 再查7805 的热阻,TO-220 封装的热阻θJA=54℃/W, TO-3 封装(也就是大家说的“铁壳”)的热阻θJA=39℃/W,均 高于要求值,都不能使用(虽然达不到热保护点,但是超指标使用还 是不对的),所以不论那种封装都必须加散热片。资料里讲到加散热片 的时候,应该加上4℃/W 的壳到散热片的热阻。 计算散热片应该具有的热阻也很简单,与电阻的并联一样,即 54//x=26, x=50℃/W。其实这个值非常大,只要是个散热片即可满足。 三、散热片尺寸设计 散热片计算很麻烦的,而且是半经验性的,或说是人家的实测结果。 基本的计算方法是:

1.最大总热阻θja =(器件芯的最高允许温度TJ -最高环境 温度 TA )/ 最大耗散功率 其中,对硅半导体,TJ 可高到125℃,但一般不应取那么高,温度太高会降 低可靠性和寿命。 最高环境温度TA 是使用中机箱内的温度,比气温会高。 最大耗散功率见器件手册。 2.总热阻θja=芯到壳的热阻θjc +壳到散热片的θcs +散热片到环 境的θsa 其中,θjc 在大功率器件的DateSheet 中都有,例如3---5 θcs对TO220 封装,用2 左右,对TO3 封装,用3 左右,加导热硅脂后, 该值会小一点,加云母绝缘后,该值会大一点。 散热片到环境的热阻θsa 跟散热片的材料、表面积、厚度都有关系,作为 参考,给出一组数据例子。 a.对于厚2mm 的铝板,表面积(平方厘米)和热阻(℃/W)的对应关系是: 中间的数据可以估计了。

集成门极换流晶闸管(IGCT) 1.电力电子器件发展 电力电子技术包括功率半导体器件与IC技术、功率变换技术及控制技术等几个方面,其中电力电子器件是电力电子技术的重要基础,也是电力电子技术发展的“机车’’。现代电力电子技术无论对改造传统-t-业(电力机械、矿冶、交通、化工、轻纺等),还是对高新技术产业(航天、激光、通信、机器人等)都至关重要,它已迅速发展成为一门独立学科领域。它的应用领域几乎涉及到国民经济的各个工业部门,毫无疑问,它将成为21世纪重要关键技术之一。 电力电子器件是现代电力电子设备的核心。它们以开关阵列的形式应用于电力变流器中,把相同频率或者不同频率的电能进行交流—直流(整流器),直流一直流(斩波器),直流一交流(逆变器)和交流一交流(变频器)变换。这种开关模式的电力电子变换在与国民经济发展密切相关的关键科学技术中有着重要的应用。首先,在节能和环保方面,电力电子变换在能源能量转换和能量输配过程中具有很高的效率,如果用很好的电力电子技术去转换,人类至少可节省约1/3的能源,而未来电力能源中的80%要经过电力电子设备的转换。其次,在信息和通信技术中,通过开关模式的电力电子变化可以为计算机与通信设备提供稳定的可靠的电源。此外,在交通运输中,电动汽车和电力机车的都和电力电子变换密切相关。 “一代器件决定一代电力电子技术。’’现代电力电子技术基本上是随着电力电子器件的发展而发展起来的。从1958年美国通用电气公司研制出世界上第一个工业用普通晶闸管开始,电能的变换和控制从旋转的变流机组和静止的离子变流器进入由电力电子器件构成的变流器时代,这标志着电力电子技术的诞生。80年代末期和90年代初期发展起来的、以功率MOSFET和IGBT为代表的、集高频、高压和大电流于一身的功率半导体复合器件,标志着传统电力电子技术已经进入现代电力电子时代。以功率器件为核心的现代电力电子装置,在整台装置中通常不超过总价值的20%'-'--30%,但是,它对提高装置的各项技术指标和技术性能,却起着十分重要的作用。因此对电力电子器件进行深入的研究和应用是非常重要的。 现代电力电子器件仍然在向大功率、易驱动和高频化方向发展。另外,电力电子模块化是电力电子向高功率密度发展的重要的一步。本文中提到的IGCT就是一种用于中大型电力电子设备中的新型大功率电力电子器件。它的应用使变流装置在功率、可靠性、开关速度、效率、成本、重量和体积等方面都取得了巨大进展,给电力电子成套装置带来了新的飞跃. 1.1 整流管 整流管是电力电子器件中结构最简单、应用最广泛的一种器件。目前主要有普通整流管、快恢复整流管和肖特基整流管三种类型。电力整流管在改善各种电力电子电路的性能、降低电路损耗和提高电源使用效率等方面发挥着非常重要的作用。目前,人们已通过新颖结构的设计和大规模集成电路制作工艺的运用,研制出集PIN整流管和肖特基整流管的优点于一体的具有MPS、SPEED和SSD等结构的新型高压快恢复整流管。它们的通态压降为IV左右,反向恢复时间为PIN 整流管的1/2,反向恢复峰值电流为PIN整流管的1/3。

逆变器IGBT损耗计算及冷却装置设计_白保东

逆变器中IGBT模块的损耗计算及其散热系统设计_杜毅

逆变焊机中IGBT散热及过热保护技术的研究_任志远 IGBT满负荷工作时,将产生较高的功率损耗密度。散热器设计要求将IGBT功耗转化的热量迅速而可靠地从基板传送到散热器上散掉,确保IGBT的最高工作结温Tj不超过最高允许温度125℃。散热能力越强,器件所能承受的功率就越大,而器件的散热能力取决于它的热传导特性。为了更清楚地说明IGBT散热器的设计,介绍以下几个表达式。 根据逆变焊机长时间大电流工作的情况,选定最恶劣情况时的环境温度TA和IGBT额定功耗P,从上式可求得所设计的散热器到周围空气的热阻QαA,而Qjc和Qcs都是确定的。从散热器手册中根据求得的热阻QαA选定散热器的尺寸和散热面积。为减小热阻,通常在IGBT模块基板与散热器界面之间涂上导热硅脂,外加轴流风机来帮助散热,提高IGBT的耗散功率。

变频器中的IGBT模块损耗计算及散热系统设计_胡建辉 变频器散热系统的设计包括三个方面,首先根据负载情况求取功率器件的损耗,并预取散热器热阻,然后通过热阻等效电路求取散热器与功率器件各点的温度,最后根据各点的温升,以及实际环境条件,确定最终的散热方案 3.1 散热系统的热阻等效电路 本文采用热阻等效电路的形式分析散热系统热阻,将散热系统的损耗功率等效为电流源,热阻产生的温差等效为电压,热阻等效为电阻,如图1 所示。

目前技术条件下,常规的IGBT散热方式主要有3种:肋片散热、热管散热和液冷散热,其中肋片散热和热管散热主要采用强迫风冷的方法,而液冷散热主要采用液体(水与乙二醇的混合物)循环系统冷却。肋片散热器结构紧凑,体积适中,导热稳定,但需要附带辅助风道,对风机性能要求较高,且风机在运行时容易产生严重的噪声污染;而热管散热器体积较大,结构笨重,安装和拆卸困难,但散热能力较肋片散热器要好。相比之下,液冷散热器的散热能力最强,但需要附带复杂的冷却液循环系统,同时对系统密封性要求甚高,一旦散热器或者管道出现冷却液泄漏将会造成主变流器电气短路等严重后果。一般对于单个IGBT模块 而言,在发热量小于900 W时可选用肋片散热,900~1 200 W时可选用热管散热,大于1 200 W时应选用液冷散热。 以铝肋片散热器为例建立工程传热学模型,取散热器基板厚度b=18 mm,设肋片表面风速v=10 m/s,肋片长度l=0.14 m,IGBT的最高结温为125℃,为了保证IGBT 正常工作,其基 板温度应控制在85℃以下,故设

第8章 损耗与散热设计 开关电源是功率设备,功率元器件损耗大,损耗引起发热,导致元器件温度升高,为了使元器件温度不超过最高允许温度,必须将元器件的热量传输出去,需要散热器和良好的散热措施,设备的体积重量受到损耗限制。同时,输出一定功率时损耗大,也意味着效率低。 8.1热传输 电子元器件功率损耗以热的形式表现出来,热能积累增加元器件内部结构温度,元器件内部温度受最高允许温度限制,必须将内部热量散发到环境中,热量通过传导、对流和辐射传输。当损耗功率与耗散到环境的功率相等时,内部温度达到稳态。 1. 传导 传导是热能从一个质点传到下一个质点,传热的质点保持它原来 的位置的传输过程,如图8-1固体内的热传输。热量从表面温度为T 1 的一端全部传递到温度为T 2的另一端,单位时间传递的能量,即功 率表示为 T R T l T T A P ?=-= )(21λ (8-1) 式中 A l R T λ= (8-2) 称为热阻(℃/ W );l -热导体传输路径长度(m);A -垂直于热传输路径的导体截面积(m 2);λ-棒材料的热导率(W/m ℃),含90%铝的热导率为220W/ m ℃,几种材料的热导率如表8-1所示;ΔT =T 1-T 2温度差(℃)。 例:氧化铝绝缘垫片厚度为0.5mm ,截面积2.5cm 2,求热阻。 解:由表8-1查得λ=20 W/m ℃,根据式(8-2)得到 3 4 0.5100.120 2.510t R --?==??℃/ W 式(8-1)类似电路中欧姆定律:功率P 相当于电路中电流,温度差;ΔT 相当于电路中电压。 半导体结的热量传输到周围空气必然经过几种不同材料传输,每种材料有自己的热导率,截面积和长度,多层材料的热传输可以建立热电模拟的热路图。图8-2是功率器件由硅芯片的热传到环境的热通路(a)和等效热路(b)。由结到环境的总热阻为 sa cs jc js R R R R ++= (8-3) 上式右边前两个热阻可以按式(8-2)计算,最后一项的热阻在以后介绍的方法计算。如果功率器件损耗功率为P ,则结温为 a sa cs jc j T R R R P T +++=)( (8-4) 式中R jc , R cs 及R sa 分别表示芯片结到管壳,管壳到散热器和散热 器到环境热阻。除了散热器到环境的热阻R sa 外,其余两个热阻可以按式(8-2)计算。 (a) (b) 图8-2功率器件热传输和等效热路图

Analysis of G eometric F actors on E ffect Upon the C apability of H eat Sink of Pow er Component FU Gui2cui,G AO Ze2xi (Beijing Univer sity o f Aeronautics and Astronautics,Dept.o f Systems Engineering,Beijing100083,China) Abstract: Heat sink consist of base and fin,the main parameters include the length of fin,the thickness of fin,the thickness of base and the width of base.Introduces the geometric structure of heat sink and researches on the geometric factors effecting the capability of heat sink.Investigate that thermal resistance can be lowered effectively by changing the geometric parameters of heat sink and get better effect.Provides the gist for the choice and the optimization of heat sink. K ey w ords: power com ponent;thermal design;heat sink;thermal resistance EEACC: 8550 影响功率器件散热器散热性能的几何因素分析 ① 付桂翠,高泽溪 (北京航空航天大学,工程系统工程系,北京 100083) 摘要:型材散热器的几何结构由肋片和基座构成,主要几何参数包括肋片长、肋片厚,肋片数、基座厚、基座宽等,研究了型材散热器几何因素对其热性能的影响,通过改变散热器的几何参数,可以有效的降低散热器的热阻,获得好的散热效果。本文的研究为型材散热器的的选择及优化设计提供了依据。 关键词:功率器件;热设计;散热器;热阻 中图分类号:T N305194;T N609 文献标识码:A 文章编号:1005-9490(2003)04-0354-03 功率器件是多数电子设备中的关键器件,其工作状态的好坏直接影响整机可靠性。功率器件尤其是大功率器件发热量大,仅靠封装外壳散热无法满足散热要求,需要配置合理散热器有效散热,而散热器的选择是否合理又直接影响功率器件的可靠性,因此分析影响散热器散热性能的因素,有利于合理选取散热器,提高功率器件的可靠性[1]。 1 散热器的选择 在电子设备热设计中,型材散热器由于结构简单,加工方便、散热效果好而得到了广泛的应用,其物理模型示意图如图1所示[2]。 它由肋片和基座构成,主要的几何参数包括肋片长、肋片厚,肋片数、基座厚、基座宽等。在选择散热器时一般需要依据散热器热阻来合理选择,同时还需要考虑以下几点:安装散热器允许的空间、气流流量和散热器的成本等。散热器散热的效果与散热器热阻的大小密切相关,而散热器的热阻除了与散热器材料有关之外,还与散热器的形状、尺寸大小以及安装方式和环境通风条件等有关,目前没有精确的数学表达式能够用来计算散热器的热阻,通常是通过实际测量得到。而散热器的有效面积与散热器几何参数密切相关[3]。 第26卷第4期2003年12月 电 子 器 件 Chinese Journal of E lectron Devices V ol.26,N o.4 Dec.2003 ①收稿日期:2003-07-01 作者简介:付桂翠(1968-),女,副教授,现主要从事可靠性工程,电子设备热设计技术研究工作,曾在国内外核心刊物上发 表论文十余篇,fuguicui@https://www.doczj.com/doc/737010276.html,或fuguicui@https://www.doczj.com/doc/737010276.html,; 高泽溪(1940-),男,教授,主要从事可靠性工程、电子设备热设计技术研究,获国防科工委、航空工业部科技进 步奖多次,在国内外核心刊物上发表论文数十篇.

冷凝器设计计算

冷凝器换热计算 第一部分:设计计算一、设计计算流程图

二、 设计计算(以HLR45S 为例) 1、已知参数 换热参数: 冷凝负荷:Q k =61000W 冷凝温度:t k =50℃ 环境风温度:t a1=35℃ 冷凝器结构参数: 铜管排列方式:正三角形叉排 翅片型式:开窗片,亲水膜 铜管型式:光管 铜管水平间距:S 1=25.4mm 铜管竖直方向间距:S 2=22mm 紫铜光管外径:d 0=9.52mm 铜管厚度:δt =0.35mm 翅片厚度:δf =0.115mm 翅片间距:S f =1.8mm 冷凝器尺寸参数 排数:N C =3排 每排管数:N B =52排 2、计算过程 1)冷凝器的几何参数计算 翅片管外径:f b d d δ20+== 9.75 mm

铜管内径:t i d d δ-=0=8.82 mm 当量直径:) ()(2))((4411f f b f f b eq S d S S d S U A d δδ-+---= ==3.04 mm 单位长度翅片面积:32 2110/)4 (2-?- =f b f S d S S f π=0.537 m 2/m 单位长度翅片间管外表面积:310/)(-?-=f f f b b s S d f δπ=0.0286 m 2/m 单位长度翅片管总面积:b f t f f f +==0.56666 m 2/m 翅片管肋化系数:i t i t d f f f πβ===20.46 2)空气侧换热系数 迎面风速假定:f w =2.6 m/s 最窄截面处风速:))(/(11max b f f f f d S S w S S w --=δ=4.5 m/s 冷凝器空气入口温度为:t a1=35℃ 取出冷凝器时的温度为:t a2=43℃ 确定空气物性的温度为:2/)(21a a m t t t +==39℃ 在tm =39℃下,空气热物性: v f =17.5×10-6m 2/s ,λf =0.0264W/mK ,ρf =1.0955kg/m 3,C Pa =1.103kJ/(kg*℃) 空气侧的雷诺数:f eq f v d w /Re max = =783.7 由《制冷原理与设备》中公式(7-36),空气侧换热系数 m eq eq n f f O d d C ??? ? ??= γλαRe '=50.3 W/m 2K 其中: 362)( 103)( 000425.0)( 02315.0518.0eq eq eq d d d A γ γ γ -?-+-==0.1852

电力电子器件的最新发展趋势 现代的电力电子技术无论对改造传统工业(电力、机械、矿冶、交通、化工、轻纺等),还是对新建高技术产业(航天、激光、通信、机器人等)至关重要,从而已迅速发展成为一门独立学科领域。它的应用领域几乎涉及到国民经济的各个工业部门,毫无疑问,它将成为本世纪乃至下世纪重要关键技术之一。近几年西方发达的国家,尽管总体经济的增长速度较慢,电力电子技术仍一直保持着每年百分之十几的高速增长。 从历史上看,每一代新型电力电子器件的出现,总是带来一场电力电子技术的革命。以功率器件为核心的现代电力电子装置,在整台装置中通常不超过总价值的20%~30%,但是,它对提高装置的各项技术指标和技术性能,却起着十分重要的作用。 众所周知,一个理想的功率器件,应当具有下列理想的静态和动态特性:在截止状态时能承受高电压;在导通状态时,具有大电流和很低的压降;在开关转换时,具有短的开、关时间,能承受高的di/dt和dv/dt,以及具有全控功能。 自从50年代,硅晶闸管问世以后,20多年来,功率半导体器件的研究工作者为达到上述理想目标做出了不懈的努力,并已取得了使世人瞩目的成就。60年代后期,可关断晶闸管GTO实现了门极可关断功能,并使斩波工作频率扩展到1kHz以上。70年代中期,高功率晶体管和功率MOSFET问世,功率器件实现了场控功能,打开了高频应用的大门。80年代,绝缘栅门控双极型晶体管(IGBT) 问世,它综合了功率MOSFET和双极型功率晶体管两者的功能。它的迅速发展,又激励了人们对综合功率MOSFET和晶闸管两者功能的新型功率器件- MOSFET门控晶闸管的研究。因此,当前功率器件研究工作的重点主要集中在研究现有功率器件的性能改进、MOS门控晶闸管以及采用新型半导体材料制造新型的功率器件等。下面就近几年来上述功率器件的最新发展加以综述。 一、功率晶闸管的最新发展 1.超大功率晶闸管 晶闸管(SCR)自问世以来,其功率容量提高了近3000倍。现在许多国家已能稳定生产8kV / 4kA的晶闸管。日本现在已投产8kV / 4kA和6kV / 6kA的光触发晶闸管(LTT)。美国和欧洲主要生产电触发晶闸管。近十几年来,由于自关断器件的飞速发展,晶闸管的应用领域有所缩小,但是,由于它的高电压、大电流特性,它在HVDC、静止无功补偿(SVC)、大功率直流电源及超大功率和高压变频调速应用方面仍占有十分重要的地位。预计在今后若干年内,晶闸管仍将在高电压、大电流应用场合得到继续发展。 现在,许多生产商可提供额定开关功率36MVA ( 6kV/ 6kA )用的高压大电流GTO。传统GTO的典型的关断增量仅为3~5。GTO关断期间的不均匀性引起的“挤流效应”使其在关断期间dv/dt必须限制在500~1kV/μs。为此,人们不得不使用体积大、昂贵的吸收电路。另外它的门极驱动电路较复杂和要求较大的驱动功率。但是,高的导通电流密度、高的阻断电压、阻断状态下高的dv/dt耐量和有可能在内部集成一个反并二极管,这些突出的优点仍使人们对GTO感到兴趣。到目前为止,在高压(VBR > 3.3kV )、大功率(0.5~20 MVA)牵引、工业和电力逆变器中应用得最为普遍的是门控功率半导体器件。目前,GTO的最高研究水平为6in、6kV / 6kA以及9kV/10kA。为了满足电力系统对1GVA以上的三相逆变功