第二章:料带排样

2.1.料带排样指令解析

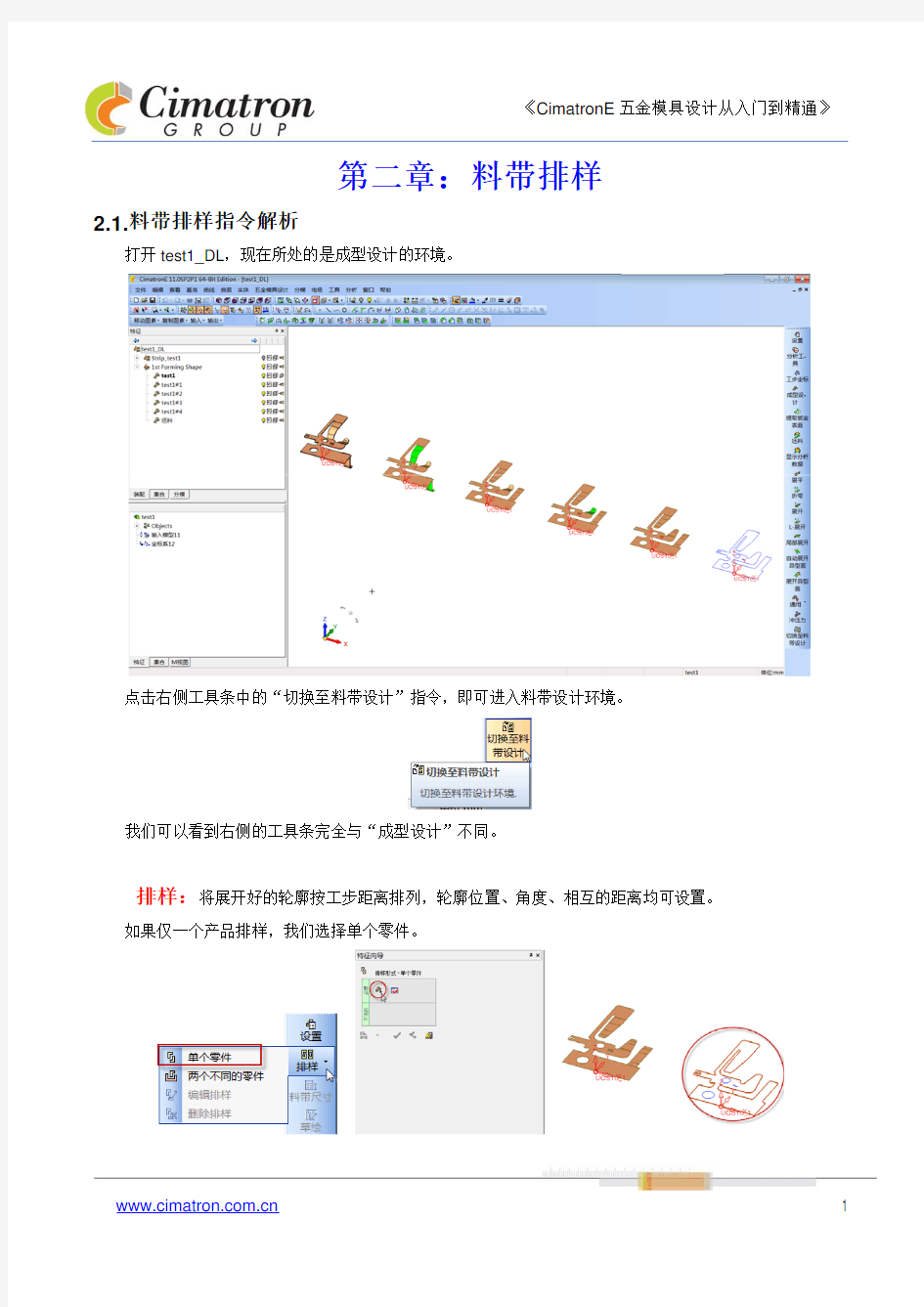

打开test1_DL,现在所处的是成型设计的环境。

点击右侧工具条中的“切换至料带设计”指令,即可进入料带设计环境。

我们可以看到右侧的工具条完全与“成型设计”不同。

排样:将展开好的轮廓按工步距离排列,轮廓位置、角度、相互的距离均可设置。

如果仅一个产品排样,我们选择单个零件。

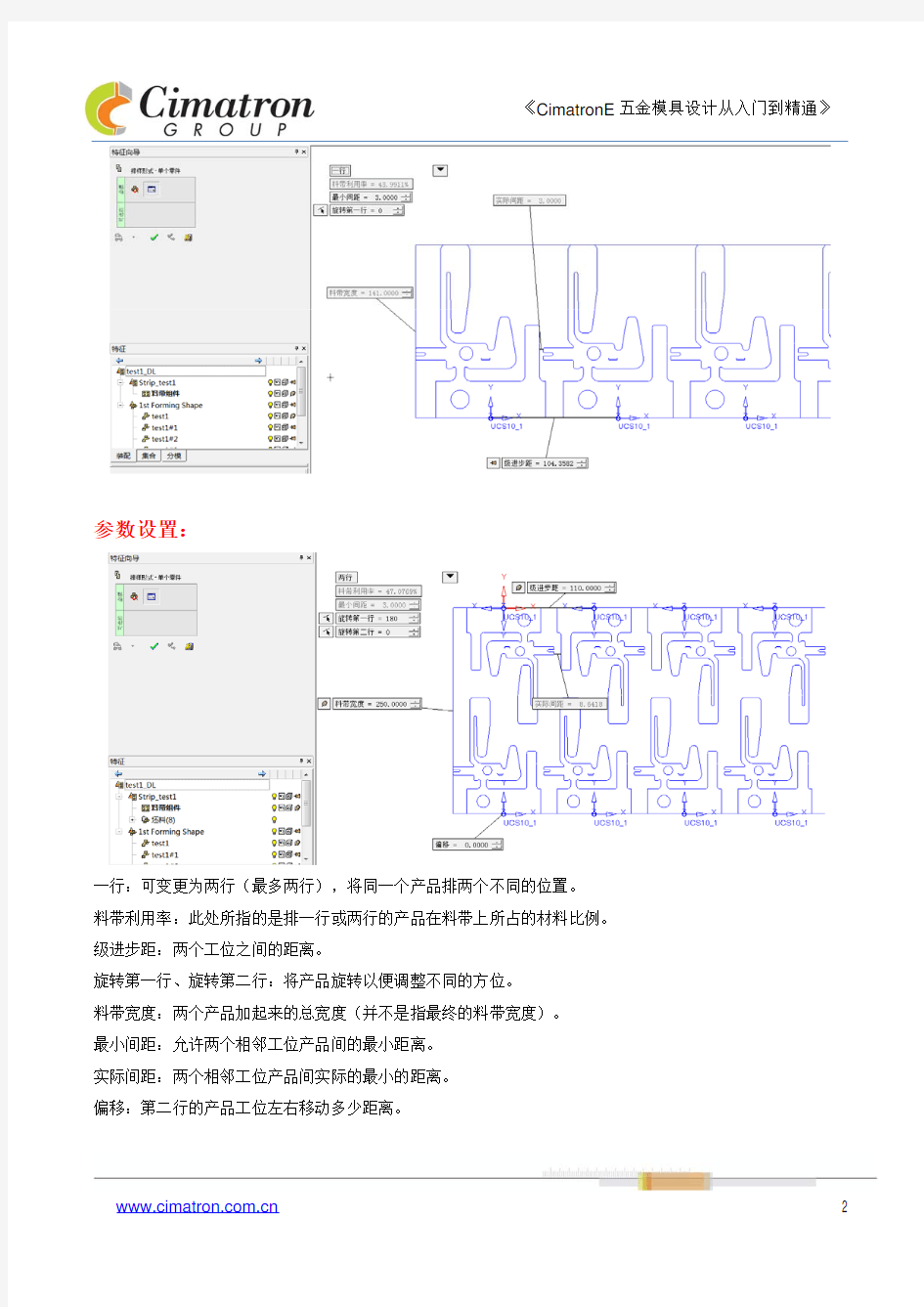

参数设置:

一行:可变更为两行(最多两行),将同一个产品排两个不同的位置。

料带利用率:此处所指的是排一行或两行的产品在料带上所占的材料比例。级进步距:两个工位之间的距离。

旋转第一行、旋转第二行:将产品旋转以便调整不同的方位。

料带宽度:两个产品加起来的总宽度(并不是指最终的料带宽度)。

最小间距:允许两个相邻工位产品间的最小距离。

实际间距:两个相邻工位产品间实际的最小的距离。

偏移:第二行的产品工位左右移动多少距离。

设置参数如上图后,确认结果如下图:

注:这仅仅是排样,还不是真正的料带。

料带尺寸:将排好样的产品制作成料带。此选项随时可调节,无论是在料带设计还是模具设计完成之后都可以。

料带利用率:所有工步的产品所占的区域面积与整个料带面积的比例。

注:此处的料带利用率才是真正的料带利用率,例如图中利用率是43.5897%,那么以此设计的料带裁下来的废料就是56.4103%。

工步数量:做完整个产品要排多少个工步(或者叫工位)。

料带长度:做完整个产品需要多长的料带。其实料带在实际工作中是无限长的,但处在模具内的料带长度是有限的,这个长度直接影响模具的大小。

从左向右:从第一步到最后一步成型落料默认是从左向右排列,也可变换成从右向左。

剪切成型工步:从第几个工步开始剪切,剪下的工步将会在后续工作中用成型工步插入进来。而留下的将作为落料冲头的制作。

注:此项随时可以更改,所以具体从第几个工步开始修剪都无关紧要。后续随时可以来修改,不必在这个数字上花心思。

料带宽度:此处的料带宽度与“排样”里的料带宽度有所不同,此处的料带宽度才是实际的料带宽度,因为加上了“上边余量”与“下边余量”,俗称“上搭边值”与“下搭边值”。

起始余量:料带左边界到第一个工步的距离。

上边余量:料带上边界到产品最大外形的距离,俗称“上搭边值”。

上边余量:料带下边界到产品最大外形的距离,俗称“下搭边值”。

末端余量:料带右边界到最后一个工步的距离。

设置如上图,确认后结果如下图:

草绘:将落料冲头轮廓绘制出来。

右侧向导工具条中的草绘功能是专门用来绘制冲头轮廓的,所以当启动这个指令时,软件会自动选择当前料带下表面为草绘平面,并且仅留下两个工位轮廓以便绘制草图。

以草绘工具画出如下草图:

冲头轮廓:等于于组合曲线---2D单一曲线的功能,在区域内选择点,软件自动将点所处于的最小区域边界线进行组合。

做出以下轮廓:

线框避空:专为冲压模做接刀口用。避免两个落料冲头相接处出现断层。

曲线---复制线框:将绘制好的线框从一个坐标工位复制到另一个坐标工位

由于我们绘制的只是一边的线框,而此料带上排列的是两个互为180度旋转的相同产品,所以必须用到这个指令来进行线框的复制。

冲头:将已绘制好的轮廓定义为落料冲头区域。软件会将此区域以绿色面标识,并将后续的步骤在料带上作裁剪。

做此步骤时,要注意避免冲头区域互相干涉,即在同一个工位不要出现两个互交的落料冲头区域。做好后如下图所示。

注:如果发现工位数量不够,随时可以点击“料带尺寸”指令回去修改。

修剪:将料带上某个区域直接修剪,不生成落料区域。

注:此指令在五金模设计时极少会用到,但不排除在某些特殊的场合会使用。后续的实例解析进阶篇会讲到。

成型设计--增加:将做好的展开步骤逐个加入到料带当中。

之前逐步做了展开,那么现在就可以将这些步骤依次加入进来了,从右至左的顺序,如下图所示:

可以看到最后落料的位置还没绘制,此时点击上方下拉式菜单中的曲线--草绘,绘制此区域。注:这个指令与右侧工具栏中的“草绘”是一模一样的。

重复上面“冲头轮廓”的指令逐个做好冲头的边界轮廓。

然后再用右侧向导工具条中的“冲头”指令来对这四个区域进行定义,标识这是落料的区域。效果如下图:

料带完成最终效果如下图所示:

料带排样完毕。

五金模具设计规范 1.目的: 为了规范五金模具设计,进一步完善设计标准,推行标准作业,降低模具设计错误率,实现模具设计快速作业,适应工厂发展要求,提高公司机械化、自动化程度,不断创新、不断完善、提高公司的模具设计水平,特制订本规范. 2.范围: 适用于本公司所有五金模具的设计. 3.权责: 3.1.设计课:负责所有的模具设计工作. 4.定义: 5.作业内容: 5.1.设计前期确认分析 5.1.1.模具设计分析:接到客户/技术部的开模相关资料(CAD图文件,3D图文件或实物产品) 及技术要求,针对资料和要求按以下内容进行开模前评估: 5.1.1.1.模具在设计与制作上有无困难处(例如:孔到边的距离大小,折弯高度); 5.1.1.2.产品本身的展开后是否有干涉或强度不足; 5.1.1.3.原材料特性性能是否满足要求,可能会产生的缺陷(如撕裂、抽引高度不足等); 5.1.1.4.根据以往同类模具制作经验判断可行性(冲头强度、产品尺寸公差等); 5.1.1.5.生产过程中影响产品质量(成型及尺寸)的因素; 5.1.1. 6.后加工过程中影响产品质量(成型及尺寸)的因素; 5.1.1.7.产品的料纹和披锋方向有无要求,是否要求压披锋和压披锋具体位置; 5.1.1.8.产品的平面度,同心度,表面外观,垂直角度有无严格的要求以及分析个别极限偏差; 5.1.1.9.根据产品的结构,产品订单量的大小确定模具结构(工程模/连续模); 5.1.1.10.根据产品结构大小确定排样图和产品的出模数; 5.1.1.11.产品上能否有工艺孔(如:连续模搭边料的接口要求); 5.1.1.12.产品表面是否喷油/喷粉(决定孔径公差取值偏向);

★冲压模具的概念 冲压模具,也称冲模、五金模具、五金冲压模具,意思差不多都是一样的。是指利用固定在冲床或压力机上的模具对金属或非金属板材施加一定的压力,使材料产生分离或成型,从而获得一定尺寸要求、外观质量合格的零件的压力加工方法。模具分为很多种,我这里主要是针对我熟悉的五金冲压模具来讲。 通过模具加工出来的产品,尺寸、外观都基本一样,没什么大的区别,因为能快速成型,生产效率高,产品质量稳定,精度符合要求,材料利用率高,操作简单、工人劳动强度低,对操作工人技术要求不高,一般人只要一进来,跟着别人学习操作一两天,很快就能上手,有的甚至不用一两天,几分钟就能学会。如果是产线主机手,要学会操作冲床、送料机、整平机、拆模架模等,都是一些很简单的活,有力气、肯吃苦耐劳就行。 平时注意安全不要随便往模具里面放任何的东西在里面,扳手啊、剪刀啊、其它工具等不要放模具里边,有模修来修过模具(专业术语:修模)之后,你打之前就要看好了,看他们有没有把东西忘记在模具里面,当然一般模修是不会犯这样的错误的,不过你也要注意一下。别把模具打坏了、或者把身上手上哪里伤着了,干这个切记注意安全,一不小心模具里面东西忘记拿出来了,冲床打下来就有可能把模具打坏,万一里面的东西要是飞出来了?,人有可能也会受伤。 有时候叉车叉模具的时候,没叉好,模具掉下来了,这个时候千万别用手去扶,让远一点,模具摔坏了没事,别把人砸到了;天车吊模具的时候也要注意离模具远一点,小心模具晃过来碰着了就不好了。 搞模具这行、或与模具打交道经常容易出事,新人进厂特别要注意这些安全事项。 ★冲压模具的结构介绍 冲压模具的结构、冲模的结构,模具结构大同小异,根据不同的产品特点及需求设计相应的模具,不同的模具结构,它的功能也不同,生产出来的产品也不同,总的来说有简单的,有复杂的。但是不管结构怎么复杂,它的基本结构是不变的,无外乎是若干个模板、入块和标准件。 模具一般是由若干模板和零件(我们称之为入块、或入子)还有标准件组装而成。 一般的冲压模具结构,具体的模板从上到下(包括代码编号)是: 上模的模板有: 上托板,上垫脚,上模座(UPU),上垫板(UBU),上夹板(PHU)止挡板(PPS),脱料板(PSU); 下模的模板有:

委托方:(以下简称甲方) 法定代表人: 承揽方:(以下简称乙方) 法定代表人: 甲方现委托乙方设计并制作以下模具,经双方友好协商达成并共同遵守以下约定: 一、模具品名、数量、原料和价格: 1.1所有模具原料由乙方提供。(模板使用材料为SKD11,零件为SKH-9,部分零件ASP23) 1.2 以上金额含17%增值税,总金额为人民币:拾玖万捌仟玖佰圆整。 1.3 总金额已包含如下费用,乙方不得以以下原因向甲方要求费用: 1.3.1 乙方按合同规定进行模具设计与制造。试模所需的材料由甲方提供。 1.3.2 当甲方书面要求乙方根据产品资料的变更对模具进行修改时,如果模具修改较简单,包括从模具上减除模具材料的修改和其他简单修改,但必须经双方协商确定,则甲方不需向乙方支付费用;如果模具修改较复杂,对整个模具的结构影响很大,则由乙方根据修改模具所需工时向甲方报价,由甲方承担相应的模具修改费用。 1.3.3在模具移交前,乙方提供的产品必须达到客户图纸要求,以及必须通过CPK 等尺寸检测,此期间内产品为达到客户要求,乙方对模具进行修改,所发生的费用有乙方承担。合同期内甲方有权利对模具结构提出要求,乙方有责任修改模具并承担改模费用。

二、技术要求: 2.1 乙方根据甲方提供的产品图纸和相应的技术资料(以下称“产品资料”)设计并制作模具,如乙方根据制作技术需要添加产品资料的,应当经过甲方授权人士同意。对交付给乙方的产品资料,甲方具有唯一的解释权,当发生歧义时,乙方应征询甲方意见,由甲方确认。由于乙方制作操作人员错误理解甲方产品资料,或未经甲方同意擅自添加产品资料或更改技术要求,即为违约;因此而造成损害后果的,乙方还应承担赔偿责任。 2.2 对于甲方产品资料,在双方协商无异议之后,甲方移交给乙方, 并派工程人员同乙方进行技术交流或乙方派工程人员到甲方进行技术交流。 2.3 乙方保证模具在正常情况下的使用寿命为500万次产品成型(模具寿命终止是指在非人为损害情况下,模具的损坏情况用任何方法都无法修复时的模具状况),如果不能达到该模次数,属乙方负责范围内的由乙方无偿负责修正。(正常损耗除外)。 2.4每次试模后乙方需根据甲方的要求提供样板 2.5未经甲方允许,严禁乙方将本合同中所涉及的任何一付模具整体或部分外包给其它公司进行制作,否则甲方有权取消合同,由乙方依本合同的违约条款承担违约责任。 三、验收及付款方式: 3.1 甲方在合同签订生效之后的42个工作日内完成。 3.2簽定合約預付40%(即RMB __________)費用,试模后乙方需向甲方交付尺寸合格率大于80%无重大外观问题的五金样板100PCS,甲方依此标准验收符合即为乙方交付产品合格,甲方于此合格后于5个工作日内支付合同总金额30%(即RMB__________)给乙方。 3.3当五金件及模具生产100K产品后,甲方随机抽样200件产品进行检验,如依据NOKIA标准,FAI和CPK报告均合格且产品在线合格率大于96%,即视为模具合格,甲方付清余款30%(即RMB__________)。 3.4 模具移交时,乙方提供易损件部分备件,具体件号与数量双方协议。 四、模具制造时间: 4.1 模具制造过程中,如因甲方更改产品资料及其他甲方的原因(不可抗力因素除外)而导致

前言 模具是制造业的重要基础装备,它是―无以伦比的效益放大器‖。没有高水平的模具,也就没有高水平的工业产品,因此模具技术也成为衡量一个国家产品制造水平的重要标志之一,正因为模具的重要性及其在国民经济中重要地位,模具工业一直被提到很高的位置。 从起步到现在,我国模具工业已经走过了半个多世纪。从20 世纪以来,我国就开始重视模具行业的发展,提出政府要支持模具行业的发展,以带动制造业的蓬勃发展。有关专家表示,我国的加工成本相对较低,模具加工业日趋成熟,技术水平不断提高,人员素质大幅提高,国内投资环境越来越好,各种有利因素使越来越多国外企业选择我国作为模具加工的基地。因为模具生产的最终产品的价值,往往是模具价格的几十倍,上百倍。目前,模具技术已成为衡量一个国家产品制造水平高低的最重要标志。它决定着产品的质量、效益和新产品的开发能力。 模具工业在我国国民经济中的重要性,主要表现在国民经济的五大支柱产业——机械、电子、汽车、石油化工和建筑。事实上,模具是属于边缘科学,它涉及机械设计制造、塑性加工、铸造、金属材料及其热处理、高分子材料、金属物理、凝固理论、粉末冶金、塑料、橡胶、玻璃等诸多学科、领域和行业。 据统计资料,模具可带动其相关产业的比例大约是1:100 ,即模具发展 1 亿元,可带动相关产业100 亿元。通过模具加工产品,可以大大提高生产效率,节约原材料,降低能耗和成本,保持产品高一致性等。如今,模具因其生产效率高、产品质量好、材料消耗低、生产成本低而在各行各业得到了应用,并且直接为高新技术产业服务;特别是在制造业中,它起着其它行业无可取替代的支撑作用,对地区经济的发展发挥着辐射性的影响。

汽车覆盖件模具设计 通用规范

一、模具使用寿命,大小模具定义 模具使用寿命:30万次 二、模具导向方 式 模具类型 外形 导向方式 导向腿结构 拉延类 小型 □ A □ B □ C □ D ■ E □ Ⅰ ■ Ⅱ 中型 ■ A □ B □ C □ D □ E □ Ⅰ ■ Ⅱ 大型 ■ A □ B □ C □ D □ E □ Ⅰ ■ Ⅱ 修边冲孔类 小型 □ A □ B ■ C □ D □ E □ Ⅰ ■ Ⅱ 中型 □ A ■ B □ C □ D □ E □ Ⅰ ■ Ⅱ 大型 □ A ■ B □ C □ D □ E □ Ⅰ ■ Ⅱ 斜楔模、成形、翻边整形类 (不带冲切) 小型 □ A □ B □ C □ D ■ E □ Ⅰ ■ Ⅱ 中型 ■ A □ B □ C □ D □ E □ Ⅰ ■ Ⅱ 大型 ■ A □ B □ C □ D □ E □ Ⅰ ■ Ⅱ 斜楔模、成形、翻边整形类 (带冲切) 小型 □ A ■ B □ C □ D □ E □ Ⅰ ■ Ⅱ 中型 □ A ■ B □ C □ D □ E □ Ⅰ ■ Ⅱ 大型 □ A ■ B □ C □ D □ E □ Ⅰ ■ Ⅱ 落料冲孔类 小型 □ A □ B ■ C □ D □ E □ Ⅰ ■ Ⅱ 中型 □ A □ B ■ C □ D □ E □ Ⅰ ■ Ⅱ 大型 □ A ■ B □ C □ D □ E □ Ⅰ ■ Ⅱ 防差错措施 ■ 需要,右侧两导柱间距及导板加大10mm 。 □ 不需要。 类型 方式 类型 A 、导向退 B 、导向退+导柱 C 、导柱 D 、导柱组 E 、导板 导向方式 注意:导向装置不能承受侧向力,有侧向力时需增加直接反侧装置平衡侧向力 导向腿结 Ⅰ、角落导向腿(外导) Ⅱ、中心导向腿(内导) 类型 尺寸范围 小型模具 模具的长度+宽度≤1800 中型模具 1800<模具的长度+宽度<3500 大型模具 模具的长度+宽度≥3500

冲压模具设计 班级: 学号: 姓名: 指导老师: 材料:08F ,厚度1.5mm ,生产批量为大批量生产(级进模)。 1. 冲压件工艺性分析 (1) 材料 O8F 为优质碳素钢,抗剪强度τ=220~310Mpa 、抗拉强度b σ=280~390Mpa 、伸长率为 10δ=32%、屈服极限s σ=180Mpa 、具有良好的冲压性能,适合冲裁加工。 (2) 结构与尺寸 工件结构比较简单,中间有一个直径为22的孔,旁边有两个直径为8的孔,凹槽宽度满足b ≥2t ,即6》2x1.5=3mm,凹槽深度满足l b 5≤,即5《5x6=30。结构与尺寸均适合冲裁加工。 2. 冲裁工艺方案的确定 该工件包括落料和冲孔两个工序,可采用一下三种工艺方案。 方案一:先落料,后冲孔,采用单工序模生产。

方案二:落料——冲孔复合冲压,采用复合模生产。 方案三:冲孔——落料级进冲压,采用级进模生产。 综合考虑后,应该选择方案三。因为方案三只需要一副模具,生产效率高,操作方便,工件精度也能满足要求,所以应该选用方案三比较合算。 3.选择模具总体结构形式 由于冲压工艺分析可知,采用级进冲压,所以模具类型为级进模。 (1)确定模架及导向方式 采用对角导柱模架,这种模架的导柱在模具对角位置,冲压时可防止由于偏心力矩而引起模具歪斜。导柱导向可以提高模具寿命和工件质量,方便安装调整。 (2)定位方式的选择 该冲件采用的柸料是条料,控制条料的送进方向采用导料板,无侧压装置;控制条料的送进步距采用侧刃粗定距;用导正销精定位保证内外形相对位置的精度。 (3)卸料、出件方式的选择 因为该工件料厚1.5mm,尺寸较小,所以卸料力也较小,故选择弹性卸料,下出件方式。 4.必要的工艺计算 (1)排样设计与计算 =1.5mm,条料宽度为43.57mm,步距为A=88.4mm,一该冲件外形大致为圆形,搭边值为a 1 个步距的利用率为63.98%。见下图 S=1668.7-11x11x3.14-2x4x4x3.14=1188.28

冲压工艺与模具设计的内容及步骤 冲压工艺与模具设计是进行冲压生产的重要技术准备工作。冲压工艺与模具设计应结合工厂的设备、人员等实际情况, 从零件的质量、生产效率、生产成本、劳动强度、环境的保护以及生产的安全性各个方面综合考虑,选择和设计出技术先进、经济上合理、使用安全可靠的工艺方案和模具结构, 以使冲压件的生产在保证达到设计图样上所提出的各项技术要求的基础上,尽可能降低冲压的工艺成本和保证安全生产。 一般来讲,设计的主要内容及步骤包括: 1?工艺设计 (1零件及其冲压工艺性分析 根据冲压件产品图,分析冲压件的形状特点、尺寸大小、精度要求、原材料尺寸规格和力学性能,并结合可供选用的冲压设备规格以及模具制造条件、生产批量等因素,分析零件的冲压工艺性。良好的冲压工艺性应保证材料消耗少、工序数目少、占用设备数量少、模具结构简单而寿命高、产品质量稳定、操作简单。(2 确定工艺方案,主要工艺参数计算在冲压工艺性分析的基础上,找出工艺与模具设计的特点与难点,根据实际情况提出各种可能的冲压工艺方案,内容包括工序性质、工序数目、工序顺序及组合方式等。有时同一 种冲压零件也可能存在多个可行的冲压工艺方案,通常每种方案各有优缺点, 应从产品质量、生产效率、设备占用情况、模具制造的难易程度和寿命高低、生产成本、操作方便与安全程度等方面进行综合分析、比较,确定出适合于现有生产条件的最佳方案。此外,了解零件的作用及使用要求对零件冲压工艺与模具设计是有帮助的 工艺参数指制定工艺方案所依据的数据,如各种成形系数(拉深系数、胀形系数等、零件展开尺寸以及冲裁力、成形力等。计算有两种情况 第一种是工艺参数可以计算得比较准确,如零件排样的材料利用率、冲裁压力中心、工件面积等;

五金模具设计流程 五金模具设计一般按照下面这个流程图进行工作的,详细的在后面叙述。 AUTOCAD冲模设计流程图。 首先,那到客户提供的产品图纸或磁盘,看懂,看透,对产品的材质,料厚,公差进行分析:⑴.确认材料的品质:常用的为钢板(如SECC),不锈钢(如SUS304),铝合金,这几种产品的展开系数a均不一样,一般钢板为0.4,不锈钢为0.45,铝合金为0.43。(指L曲)。 ⑵.分析产品图的公差:一般地说,产品图上关键尺寸都有公差,从产品图设计者来讲,当然想公差越小越好,保证了设计者的最终目的。但是,从模具设计和加工能力方面来讲,这就要求很高,因为这给模具设计者和模具加工增加了难度,为了解决这个矛盾,需要双方的友好协商和诚志沟通,在保证产品的性能,质量的前提下,适当增加产品图尺寸公差。而模具设计者要善于确定产品图尺寸的“目标值”,一般内径取公差上限,外径取公差下限,有的尺寸取中间值,如孔距,间距等。 ⑶.绘制产品图,将产品图中各个部位尺寸的目标值都加进去,然后标上尺寸,检查与图纸正确与否。 ⑷.绘制展开图,利用绘制好的产品图画展开图,弯曲部分要加补偿,其补偿量x=展开系数a * 料厚t,展开系数参照标准执行。画展开图要注意,弯曲线弯曲内部的线,在展开图中指示的弯曲线是弯曲内线。 ⑸.确认模具种类:是连续模还是工程模?一般由客户确定,有时也由设计者确定。其原则是:①考虑量产性;②考虑批量性; 如果确定是连续模的话,首先画排样图,建立排样层“P”,然后根据排样图宽度确定模板的大小和厚度。根据材料的厚度,确认冲头的强度以及模具大小。然后写模板筹备书,包括尺寸,热处理,数量等要求。 ⑹.在此同时,模具的平面图形大体上已经出来了,经过多次研讨,最后确认上下型平面图和组立图。以后的工作就是部品图,拆板图和外购标准件清单。 在设计连续模时,排样图,接刀图要得到客户确认,特别是产品接刀图要有详细的接刀形状,位置尺

钣金模具结构与钣金生产工艺评审制度 (09试用版) 一、钣金模具结构与钣金生产工艺评审流程图: 二、钣金模具结构与钣金生产工艺评审程序: 1、制图表:A <模具结构与生产工艺预案>、B<钣金模具制造立项清单>、C模具2d3d图 2、审定程序:①、一般程序(简单或常规产品):由模具设计组长审查产品2D 3D图,评估产品结构对钣金工艺及模具结构实现的影响,将意见反馈到技术部协商更改。选择性地对个别结构复杂模具举行组内结构评审会议(召集人:模具设计组长;与会人员:模具设计负责人和技术骨干,特邀相关人员)。②、特别程序(复杂或全新产品):举行产品与模具联席评审会议(召集人:设计组负责人;与会人员:技术部产品结构/工艺相关工程师、模具生产负责人及模具结构设计员),解决产品结构对钣金工艺及模具结构的影响,技术难点的解决以及改进方案和钣金工艺及模具结构的最终定案。③、模具图会审,模具设计完成后对钣金工艺及模具结构的复核和对模具图的技术性及标准化审核,(设计组长.模具设计责任人.技术骨干及特邀相关人员) ④、岗位责任确立:联席会议的参与者负钣金工艺及模具结构负失当责任。设计员岗位对模具结构、工艺的正确性负具体工作人为出错的主要责任,负技术出错的部分责任。 3、产品与模具联席评审会议具体操作程序: 在开模具评审会前,由设计组负责人以书面形式通知各相关项目模具设计工程师、跟模工程师、项目产品工师程师、生产公司工艺科工程师、模具车间负责人。会议通知单上内容:模具评审会时间、地点、参会人员、评审内容、产品图路径。目的:钣金生产工艺流程及模具结构的定案。

钣金模具结构与钣金生产工艺评审表(模具结构与生产工艺预案)

学科代码:xxxxx 学号:xxxxxxxxxxxx xxxxxxx 大学(本科) 毕业论文 题目:接触片的冲压模具设计 学院:机械与电气工程学院 专业:机械设计制造及自动化 年级:2006级 姓名: xxxxx 指导教师: xxxxxx(副教授) 完成时间:2010年5月6日

接触片的冲压模具设计 xxx 摘要:目前,随着汽车及轻工业的迅速发展,模具设计制造日益受到人们的广泛关注,已成为一个行业。将高新技术应用于模具设计与制造,已成为快速制造优质模具的有力保证:1)、CAD/CAE/CAM的广泛应用,显示了用信息技术带动和提升模具工业的优越性。在欧美,CAD/CAE/CAM已成为模具企业普遍应用的软件。本模具设计一个接触片,该零件左、右对称,生产精度要求为IT14级。综合运用本专业所学的理论与实践经验,进行一次冷冲压模设计的实际训练,从而提高我们的独立工作能力。巩固复习四年以来所学的各门学科的知识,以致能融会贯通,进一步了解从模具设计到模具制造的整个工艺流程。掌握模具设计的基本技能,如工艺参数计算、绘图、查阅设计资料和手册,熟悉标准和规范等。 关键词:冲压模具;模具设计;模具 Abstract:At present, along with the automobile and the light industry rapid development, the mold design manufacture receives people's widespread attention day by day, has become a profession. Applies the high technology and new technology in the mold design and the manufacture, has become the fast manufacture high quality mold the powerful guarantee: 1)The CAD/CAE/CAM widespread application, had demonstrated uses the information technology impetus and the promotion mold industry superiority。In Europe and America, CAD/CAE /CAM has become the mold enterprise universal application the technology。This mold designs a contact strip, this components left and right symmetry, the production precision request is the IT14 level。The synthesis utilizes the theory and the production know-how which this specialty studies, carries on actual training which a time cold stamping mold designs, thus sharpens our independent working ability。Since consolidated reviews various discipline knowledge which four years have studied, so that can achieve mastery through a comprehensive study of a subject, further understood designs the entire technical process from the mold which make to the mold。Grasps basic skill which the mold designs, like computation, cartography, consult design material and handbook, familiar standard and standard and so on。Key words: Stamping die; Mold Design; Mold

冲压工艺与模具设计复习资料 1.冲压加工:指利用安装在压力机上的模具,对放置在模具内的板料施加变形力,使板料在模具内产生变形,从而获得一定形状、尺寸和性能的产品零件的生产技术。 2.冲压工艺可分为分离工序和成型工序两大类。 ①分离工序包含切断、落料、冲孔、切口和切边等工序 ②成型工序包含弯曲、拉深、起伏(压肋)、翻边(见书P200-207)、缩口、胀形和整形等工序。 ③立体冲压包含冷挤压、冷镦、压印。 3.冲裁件正常的断面特征由圆角带、光亮带、断裂带和毛刺4个特征区组成。光亮带的断面质量最佳。(详情见书P31) 冲裁件断面质量的影响因素:①材料的性能;②模具冲裁间隙大小(详见书P31); ③模具刃口状态。 4.间隙对冲裁件尺寸精度的影响:①当凸、凹模间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复使冲裁件尺寸向实体方向收缩,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径;②当间隙较小时,由于材料受凸、凹模挤压力大,顾冲裁完后,材料的弹性恢复使落料件尺寸增大,冲孔径变小。 5.刃口尺寸的计算方法(见书P37-38和P40-41) 降低冲裁力的措施:①凸模的阶梯布置;②斜刃冲裁;③红冲(加热冲裁) 6.侧刃在模具中起的作用是①材料送进时挡料(定位)作用;②消除材料弧形,修正材料宽度尺寸;③抑制载体镰刀形弯曲的产生。侧刃的长度等于一个送料步距。 7.板料的弯曲变形特点(见书P108) 8.影响弹性回跳的主要因素:①材料的力学性能;②相对弯曲半径r/t(反映材料的变形程度);③弯曲中心角;④弯曲方式及弯曲模具结构;⑤弯曲形状;⑥模具间隙;⑦非变形区的影响 9.减少弹性回跳的措施:(见书P114-116) ①改进零件的结构设计; ②从工艺上采取措施:a.采用热处理工艺;b.增加校正工序;

第一篇冲模设计 1、模具的类型较多,按照成形件材料的不同可分为哪些类型。(P5) 模具按照成形件材料的不同可分为冲压模具、塑料模具、锻造模具、压铸模具、橡胶模具、粉末冶金模具、玻璃模具和陶瓷模具 2、解释:冲压加工,冲裁,拉深,材料的利用率, 搭边 冲压加工:通过冲压机床经安装在其上的模具施加压力于板料或带料毛坯上,使毛坯全体或局部发生塑性变形,从而获得所需的零件形状的一种压力加工方法。 冲裁: 一种在凸模和凹模刃口作用下,使板材分离的冲压工序,它是落料、冲孔工序的总称。 拉深: 拉深也称拉延,是利用模具使冲裁后得到的平面毛坯变成开口的空心零件的冲压工艺方法。 材料的利用率: 材料利用率η是指在一段条料上能冲出的所有零件的总面积与这段条料的面积之比。它表示冲压工件在坯料上排样的合理程度,也就是材料利用的经济程度。η=实用材料面积/消耗材料面积×100%=nA/hB×100% A—冲裁件面积,n—一个步距内冲裁件的数目,B—条料宽度,h—进距 搭边:排样时工件之间、以及工件与条料侧边之间留下的余料 3、分别说明单工序模、复合模和连续模的结构特点(P19) 按照模具的工位数和在冲床的一次行程(冲压一次)中完成的工序数,冲模可分为以下三类: (1)单工序模(或简单模) 只有一个工位、只完成一道工序的冲模。按照所完成的冲压工序,单工序模还可进一步分为冲裁模、弯曲模、拉深模、翻孔模和整形模等。 (2) 复合模 只有一个工位,且在该工位上完成两个或两个以上冲压工序的模具。按照组合工序的不同,可进一步分为落料、冲孔复合模、落料拉深复合模等。 (3)连续模(或级进模)

具有两个或两个以上工位,条料以一定的步距由第一个工位逐步传送到最后一个工位,并在每一个工位上逐步将条料成形为所需零件的冲模。一副连续模中可包含冲裁、弯曲、拉深等冲压工序,以用于成形精密复杂的冲压件。 4、冲裁件质量包括哪些方面?冲裁件的断面分成哪四个特征区?影响冲裁件断面质量的因素有哪些? 冲裁件质量包括冲裁件的断面状况、尺寸精度和形状误差。 冲裁件的断面可分为圆角带、光亮带、断裂带和毛刺带四个特征区域。 冲裁件断面质量的影响因素:材料性能、模具间隙、模具刃口状态、模具和设备的导向精度。 5、在进行冲压工艺方案设计时,为什么要分析冲压件冲压工艺性?影响冲压件冲压工艺性的因素有哪些?(P1 6、P31) (1)冲压件的冲压工艺性是指其冲压加工的难易程度,它与上述的冲压工序变形特点密切相关。良好的冲压工艺性应保证材料消耗少、工序数目少、模具结构简单、寿命长、产品质量稳定而且操作简单。 冲压件的工艺性分析就是根据冲压件工艺性要求,确定冲压件是否适宜采用冲压加工方法进行生产,或者在满足冲压件的使用性能情况下,确定改变冲压件的形状是否可能达到更好的冲压工艺性。 (2)影响冲压工艺性的因素较多,如冲压件的形状特点、尺寸大小、精度要求和材料性能等。 影响冲压工艺性的因素较多,主要有:㈠冲压件形状和尺寸;㈡冲压件精度;㈢尺寸标注;㈣生产批量;㈤其他因素,冲压件厚度,板料性能以及冲裁、弯曲和拉伸等基本工序中常见的问题。 6、一副完整的冲模通常包括哪几大类零件?各起什么作用?(P22) (1)组成模具的零部件可分为工艺构件和辅助构件两大类。 工艺构件包括那些直接接触板料,使其按要求成形的一组零件,如工作零件(凸模、凹模)、定位零件、卸料及顶料装置等。 辅助构件则主要包括固定、安装、导向工艺构件的一类零部件等,如上下模

五金模具设计的 模具设计般流程默认分类 : 在汽车配件行业中,五金模具是应用最普遍的模具分支。五金模具的设计流程跟《冲压模具的设计流程》和《塑料模具设计流程》有很年夜的分歧,具体来说,有下面的区别:到客户供应的产品图纸或磁盘,看懂,看透,对产品的材质,料厚,公差进行阐明:⑴.确认材料的品质:常用的为钢板(如SECC),不锈钢(如SUS304),铝合金,这几种产品的展开系数a均纷歧样,一般钢板为0.4,不锈钢为0.45,铝合金为0.43。(指L曲)。 ⑵.阐明产品图的公差:一般地说,产品图上要害尺寸都有公差,从产品图设计者来讲,当然想公差越小越好,保证了设计者的最终目标。但是,从模具设计和加工能力方面来讲,这就要求很高,因为这给模具设计者和模具加工增添了难度,为了解决这个矛盾,需要两边的良善协商和诚志沟通,在保证产品的性能,质量的前提下,恰当增添产品图尺寸公差。而模具设计者要长于确定产品图尺寸的“方针值”,一般内径取公差上限,外径取公差下限,有的尺寸取中心值,如孔距,间距等。 ⑶.绘制产品图,将产品图中各个部位尺寸的方针值都加进去,然后标上尺寸,搜检与图纸正确与否。 ⑷.绘制展开图,使用绘制好的产品图画展开图,弯曲部分要加补偿,其补偿量x=展开系数a * 料厚t,展开系数参照标准执行。画展开图要注重,弯曲线弯曲内部的线,在展开图中指示的弯曲线是弯曲内线。 ⑸.确认模具种类:是陆续模照样工程模?一般由客户确定,有时也由设计者确定。其原则是:①考虑量产性;②考虑批量性;若是确定是陆续模的话,首先画排样图,竖立排样层“P”,然后按照排样图宽度确定模板的年夜小和厚度。按照材料的厚度,确认冲头的强度以及模具年夜小。然后写模板筹备书,包括尺寸,热处置惩罚,数量等要求。 ⑹.在此同时,模具的平面图形年夜体上已经出来了,经过多次研讨,最后确认上下型平面图和组立图。以后的工作就是部品图,拆板图和外购标准件清单。在设计陆续模时,排样图,接刀图要得到客户确认,迥殊是产品接刀图要有具体的接刀形状,位置尺寸。 ⑺.组立,试模,提交样品,检讨数据,剖断OK或NG,找出原因,采纳对策并保留品质检测数据,模具改善后对照搜检。 从文中来看,五金模具的设计流程一般是按照上面的7点来做。加上《五金模具设计确认的要点》所讲述的要点,五金模具设计也不是多么难的事情。 冲压模具的设计流程 在一般的工艺品设计流程中,都有着行业明确的流程。在模具设计中,自然也存在这样

冲压工艺与模具设计的内容及步骤冲压工艺与模具设计是进行冲压生产的重要技术准备工作。冲压工艺与模具设计应结合工厂的设备、人员等实际情况,从零件的质量、生产效率、生产成本、劳动强度、环境的保护以及生产的安全性各个方面综合考虑,选择和设计出技术先进、经济上合理、使用安全可靠的工艺方案和模具结构,以使冲压件的生产在保证达到设计图样上所提出的各项技术要求的基础上,尽可能降低冲压的工艺成本和保证安全生产。 一般来讲,设计的主要内容及步骤包括: 1. 工艺设计 (1 零件及其冲压工艺性分析 根据冲压件产品图,分析冲压件的形状特点、尺寸大小、精度要求、原材料尺寸规格和力学性能,并结合可供选用的冲压设备规格以及模具制造条件、生产批量等因素,分析零件的冲压工艺性。良好的冲压工艺性应保证材料消耗少、工序数目少、占用设备数量少、模具结构简单而寿命高、产品质量稳定、操作简单。(2确定工艺方案,主要工艺参数计算在冲压工艺性分析的基础上,找出工艺与模具设计的特点与难点,根据实际情况提出各种可能的冲压工艺方案,内容包括工序性质、工序数目、工序顺序及组合方式等。有时同一 种冲压零件也可能存在多个可行的冲压工艺方案,通常每种方案各有优缺点应从产品质量、生产效率、设备占用情况、模具制造的难易程度和寿命高低、生产成本、操作方便与安全程度等方面进行综合分析、比较,确定出适合于现有生产条件的最佳方案。此外,了解零件的作用及使用要求对零件冲压工艺与模具设计是有帮助的 工艺参数指制定工艺方案所依据的数据,如各种成形系数(拉深系数、胀形系数等、零件展开尺寸以及冲裁力、成形力等。计算有两种情况, 精选文档 第一种是工艺参数可以计算得比较准确,如零件排样的材料利用率、冲裁压力中心、工件面积等;

冲压模具设计方法与步 骤 集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-

冲压模具设计的方法与步骤 1、冲压零件的冲压工艺性分析冲压零件必须具有良好的冲压工艺性,才能 以最简单、最经济的方法制造出合格的冲压零件,可以按照以下的方法完成冲压件的工艺性分析: a.读懂零件图;除零件形状尺寸外,重点要了解零件精度和表面粗糙度的要求。 b.分析零件的结构和形状是否适合冲压加工。 c.分析零件的基准选择及尺寸标注是否合理,尺寸、位置和形状精度是否适合冲压加工。 d.冲裁件断面的表面粗糙度要求是否过高。 e.是否有足够大的生产批量。 如果零件的工艺性太差,应与设计人员协商,提出修改设计的方案。如果生产批量太小,应考虑采用其它的生产方法进行加工。 2、冲压工艺方案设计及最佳工艺规程设计: a.根据冲压零件的形状尺寸,初步确定冲压工序的性质,如:冲裁、弯曲、拉深、胀形、扩孔。 b.核算各冲压成形方法的变形程度,若变形成度超过极限变形程度,应计算该工序的冲压次数。 c.根据各工序的变形特点和质量要求,安排合理的冲压顺序。要注意确保每道工序的变形区都是弱区,已经成形的部分(含已经冲制出的孔或外形)在以后的工序中不得再参与变形,多角弯曲件要先弯外后弯内,要安排必要的辅助工序和整形、校平、热处理等工序。

d.在保证制件精度的前提下,根据生产批量和毛坯定位与出料要求。确定合理的工序组合方式。 e.要设计两个以上的工艺方案,并从质量、成本、生产率、模具的刃磨与维修、模具寿命及操作安全性等各个方面进行比较,从中选定一个最佳的工艺方案。 f.初步确定各个工序的冲压设备。 3、冲压零件毛坯设计及排样图设计: a.按冲压件性质尺寸,计算毛坯尺寸,绘制毛坯图。 b.按毛坯性质尺寸,设计排样图,进行材料利用率计算。要设计多种排样方案,经过比较选择其中的最佳方案。 4、冲压模具设计: a.确定冲压加工各工序的模具结构形式,并绘制模具简图。 b.对指定的1—2个工序的模具进行详细的结构设计,并绘制模具工作图。设计方法如下: ※确定模具的种类:简单模、连续模还是复合模。 ※模具工作零件设计:计算凸、凹模刃口尺寸和凸、凹模长度,确定凸、凹模结构形式和连接固定方式。 ※确定毛坯的定位和定距方式,并对相应的定位、定距零件进行设计。 ※确定压料、卸料、顶件及推件方式,并对相应的压料板、卸料板、推件块等进行设计。 ※模架设计:包括上下模座及导向方式的设计,也可以选用标准模架。

冲压模具的大凡设计的主要内容及步 骤: 1工艺设计 (1)根据冲压件产品图,分析冲压件的形状特点、尺寸大小、精度要求、原材料尺寸规格和力学性能,并结合可供选用的冲压设备规格以及模具制造条件、生产批量等因素,分析零件的冲压工艺性。优良的冲压工艺性应保证材料消耗少、工序数目少、占用设备数量少、模具结构简单而寿命高、产品质量安定、操作简单。 (2)确定工艺方案,主要工艺参数计算。在冲压工艺性分析的基础上,找出工艺与模具设计的特点与难点,根据实际情况提出各种可能的冲压工艺方案,内容包括工序性质、工序数目、工序顺序及组合方式等。有时同一种冲压零件也可能存在多个可行的冲压工艺方案,通常每种方案各有优缺点,应从产品质量、生产效率、设备占用情况、模具制造的难易程度和寿命凹凸、生产成本、操作便当与安全程度等方面进行综合分析、比较,确定出适合于现有生产条件的最佳方案。 此外,了解零件的作用及使用要求对零件冲压工艺与模具设计是有帮助的。 工艺参数指制定工艺方案所依据的数据,如各种成形系数(拉深系数、胀形系数等)、零件展开尺寸以及冲裁力、成形力等。计算有两种情况,第一种是工艺参数可以计算得比较确凿,如零件排样的材料利用率、冲裁压力中心、工件面积等;第二种是工艺参数只能作近似计算,如大凡弯曲或拉深成形力、繁复零件坯料展开尺寸等,确定这类工艺参数大凡是根据经验公式或图表进行粗略计算,有些需通过试验调整;有时甚至没有经验公式可以应用,或者因计算太烦琐以致于无法进行,如繁复模具零件的刚性或强度校核、繁复冲压零件成形力计算等,这种情况下大凡只能凭经验进行估计。 (3)选择冲压设备

根据要完成的冲压工序性质和各种冲压设备的力能特点,考虑冲压加工所需的变形力、变形功及模具闭合高度和轮廓尺寸的大小等主要因素,结合工厂现有设备情况来合理选定设备类型和吨位。常用冲压设备有曲柄压力机、液压机等,其中曲柄压力机应用最广。冲裁类冲压工序多在曲柄压力机上进行,大凡不用液压机;而成形类冲压工序可在曲柄压力机或液压机上进行。 2.模具设计 (一)确定冲模类型及结构形式 根据所确定的工艺方案和冲压件的形状特点、精度要求、生产批量、模具制造条件、操作便当及安全的要求,以及利用现有通用机械化、自动化装置的可能,选定冲模类型及结构草图 (二)选择工件定位方式 1.工件在模具中的定位主要考虑定位基准,上料方式,操作安全可靠等因素。 2.选择定位基准时应尽可能与设计基准重合,如果不重合,就需要根据尺寸链计算,重新分配公差,把设计尺寸换算成工艺尺寸。不过,这样将会使零件的加工精度要求提高。当零件是采用多工序分别在例外模具上冲压时,应尽量使各工序采用同一基准。 3.为使定位可靠,应选择精度高、冲压时不发生变形和移动的表面作为定位表面。 4.冲压件上能够用做定位的表面随零件的形状例外而例外,平板零件最佳用相距较远的两孔定位,或者一个孔和外形定位;弯曲件可用孔或形体定位;拉深件可用外形、底面或切边后的凸缘定位。 (三)选择卸料方式 为了冲压后卡在凸模上、凸凹模上的制件或废料卸掉,将制件从凹模中推出来(凹模在上模)或顶出来(凹模在下模),以保证下次冲压正常进行,设计模具时,必须正确选择卸料方式和设计卸料装置。

五金模设计 按国家职业定义,模具设计是:从事企业模具的数字化设计,包括型腔模与冷冲模,在传统模具设计的基础上,充分应用数字化设计工具,提高模具设计质量,缩短模具设计周期的人员。 连续冲模设计技术(讲义一) 一. 前言: 冲压模具依构造可分为单工程模、复合模、连续模三大类。前两类需较多人力不符经济效益,连续模可大量生产效率高。同样,设计一套高速精密连续冲模,也要对你所生产的产品(包含所有用冲压加工出来的产品,富士康集团主要有端子、电脑机壳以及连接器上用的小五金及目前的手机零件等等)。设计连续冲模需注意各模组之间的间距、零件加工精度、组立精度、配合精度与干涉问题,以达到连续模自动化大量生产的目的。 二. 单元化设计之概念: 冲压模具整体构造可分成二大部分:(1).共通部分(2).依制品而变动的部分。共通部分可加以标准化或规格化,依制品而变动的部分是难以规格化。 三. 模板之构成及规格: 1. 模板之构成

冲压模具之构成将依模具种类及构成及相异,有顺配置型构造与逆配置型构造二大类。前者是最常使用的构造,後者构造主要用於引伸成形模具或配合特殊模具。 从事的主要工作包括: (1)数字化制图——将三维产品及模具模型转换为常规加工中用的二维工程图; (2)模具的数字化设计——根据产品模型与设计意图,建立相关的模具三维实体模型; (3)模具的数字化分析仿真——根据产品成形工艺条件,进行模具零件的结构分析、热分析、疲劳分析和模具的运动分析; (4)产品成形过程模拟——注塑成形、冲压成形; (5)定制适合本公司模具设计标准件及标准设计过程; (6)模具生产管理。 2. 模具之规格 (1).模具尺寸与锁紧螺丝 模板之尺寸应大於工作区域,并选择标准模板尺寸。模板锁紧螺丝之位置配置与模具种类及模板尺寸有关。其中单工程模具最常使用锁紧螺丝配置於四

五金模具设计的资料公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

五金模具设计的 模具设计般流程默认分类 : 在汽车配件行业中,五金模具是应用最普遍的模具分支。五金模具的设计流程跟《冲压模具的设计流程》和《塑料模具设计流程》有很年夜的分歧,具体来说,有下面的区别: 到客户供应的产品图纸或磁盘,看懂,看透,对产品的材质,料厚,公差进行阐明: ⑴.确认材料的品质:常用的为钢板(如SECC),不锈钢(如SUS304),铝合金,这几种产品的展开系数a均纷歧样,一般钢板为,不锈钢为,铝合金为。(指L曲)。 ⑵.阐明产品图的公差:一般地说,产品图上要害尺寸都有公差,从产品图设计者来讲,当然想公差越小越好,保证了设计者的最终目标。但是,从模具设计和加工能力方面来讲,这就要求很高,因为这给模具设计者和模具加工增添了难度,为了解决这个矛盾,需要两边的良善协商和诚志沟通,在保证产品的性能,质量的前提下,恰当增添产品图尺寸公差。而模具设计者要长于确定产品图尺寸的“方针值”,一般内径取公差上限,外径取公差下限,有的尺寸取中心值,如孔距,间距等。 ⑶.绘制产品图,将产品图中各个部位尺寸的方针值都加进去,然后标上尺寸,搜检与图纸正确与否。 ⑷.绘制展开图,使用绘制好的产品图画展开图,弯曲部分要加补偿,其补偿量x=展开系数a * 料厚t,展开系数参照标准执行。画展开图要注重,弯曲线弯曲内部的线,在展开图中指示的弯曲线是弯曲内线。 ⑸.确认模具种类:是陆续模照样工程模一般由客户确定,有时也由设计者确定。其原则是:①考虑量产性;②考虑批量性;若是确定是陆续模的话,首先画排样图,竖立排样层“P”,然后按照排样图宽度确定模板的年夜小和厚度。按照材料的厚度,确认冲头的强度以及模具年夜小。然后写模板筹备书,包括尺寸,热处置惩罚,数量等要求。 ⑹.在此同时,模具的平面图形年夜体上已经出来了,经过多次研讨,最后确认上下型平面图和组立图。以后的工作就是部品图,拆板图和外购标准件清单。在设计陆续模时,排样图,接刀图要得到客户确认,迥殊是产品接刀图要有具体的接刀形状,位置尺寸。 ⑺.组立,试模,提交样品,检讨数据,剖断OK或NG,找出原因,采纳对策并保留品质检测数据,模具改善后对照搜检。 从文中来看,五金模具的设计流程一般是按照上面的7点来做。加上《五金模具设计确认的要点》所讲述的要点,五金模具设计也不是多么难的事情。

1—下模座2、15—销钉3凹模4套5 导柱 6 导套 7 上模座 8卸料板9橡胶 10凸模固定板 11—垫板12—卸料螺钉13—凸模14 —模柄 16、17螺钉 图2、0、1 冲裁模典型结构与模具总体设计尺寸关系图 复合模得基本结构 1—凸模;2—凹模;3—上模固定板; 4、16—垫板;5—上模座;6—模柄; 7—推杆; 8—推块; 9—推销; 10—推件块;11、18—活动档料销; 12—固定挡料销;13—卸料板 14—凸凹模;15—下模固定板; 17—下模座;19—弹簧 1-下模座;2、5-销钉;3-凹模;4-凸模 1-凹模;2-凸模;3-定位钉;4-压料板;5-靠板 6-上模座;7-顶杆;8-弹簧; 图3、4、2 L形件弯曲模 9、11-螺钉;10-可调定位板 1.冲裁间隙过大时,断面将出现二次光亮带。 ( × ) 2.冲裁件得塑性差,则断面上毛面与塌角得比例大。 ( × ) 3.形状复杂得冲裁件,适于用凸、凹模分开加工。 ( × ) 4.对配作加工得凸、凹模,其零件图无需标注尺寸与公差,只说明配作间隙值。( × ) 5.整修时材料得变形过程与冲裁完全相同。 ( × ) 6.利用结构废料冲制冲件,也就是合理排样得一种方法。 ( ∨ ) 7.采用斜刃冲裁或阶梯冲裁,不仅可以降低冲裁力,而且也能减少冲裁功。 ( × ) 8.冲裁厚板或表面质量及精度要求不高得零件时,为了降低冲裁力,一般采用加热冲裁得方法进行。 ( ∨ )9.冲裁力就是由冲压力、卸料力、推料力及顶料力四部分组成。 ( × ) 10.模具得压力中心就就是冲压件得重心。 ( × ) 11.冲裁规则形状得冲件时,模具得压力中心就就是冲裁件得几何中心。 ( × ) 12.在压力机得一次行程中完成两道或两道以上冲孔(或落料)得冲模称为复合模。× 13.凡就是有凸凹模得模具就就是复合模。 ( × ) 14.在冲模中,直接对毛坯与板料进行冲压加工得零件称为工作零件。 ( × ) 15.导向零件就就是保证凸、凹模间隙得部件。 ( × ) 16.侧压装置用于条料宽度公差较大得送料时。 ( × ) 17.侧压装置因其侧压力都较小,因此在生产实践中只用于板厚在0、3mm以下得薄板冲压。× 18.对配作得凸、凹模,其工作图无需标注尺寸及公差,只需说明配作间隙值。( × ) 19.采用斜刃冲裁时,为了保证工件平整,冲孔时凸模应作成平刃,而将凹模作成斜刃。× 20.采用斜刃冲裁时,为了保证工件平整,落料时凸模应作成平刃,而将凹模作成斜刃。× 21.凸模较大时,一般需要加垫板,凸模较小时,一般不需要加垫板。( × ) 22.在级进模中,落料或切断工步一般安排在最后工位上。 ( ∨ ) 23.在与送料方向垂直得方向上限位,保证条料沿正确方向送进称为送料定距。( × ) 24.模具紧固件在选用时,螺钉最好选用外六角得,它紧固牢靠,螺钉头不外露。( × ) 25.整修时材料得变形过程与冲裁完全相同。 ( × ) 26.精密冲裁时,材料以塑性变形形式分离因此无断裂层。 ( ∨ ) 27.在级进模中,根据零件得成形规律对排样得要求,需要弯曲、拉深、翻边等成形工序得冲压件,位于成形 过程变形部位上得孔,应安排在成形工位之前冲出。 ( × ) 28.压力机得闭合高度就是指模具工作行程终了时,上模座得上平面至下模座得下平面之间得距离。× 1 、自由弯曲终了时,凸、凹模对弯曲件进行了校正。( × ) 2 、从应力状态来瞧,窄板弯曲时得应力状态就是平面得,而宽板弯曲时得应力状态则就是立体得。( ∨) 3 、窄板弯曲时得应变状态就是平面得,而宽板弯曲时得应变状态则就是立体得。( × ) 4 、板料得弯曲半径与其厚度得比值称为最小弯曲半径。( × ) 5 、弯曲件两直边之间得夹角称为弯曲中心角。( × )