!"绝缘材料!""#$%&’()

双向拉伸聚丙烯薄膜双面粗化的工艺研究

孙桂成

!

江苏南天集团股份有限公司"江苏如皋##$%&&’

摘要:通过对双向拉伸聚丙烯薄膜!()**’双面粗化机理的分析,探讨了()**生产中厚片成型时!晶体的控制,纵向拉伸前厚片的预热方式,纵向拉伸条件的控制对薄膜双面粗化及其作为电容薄膜性能的影响。关键词:双向拉伸聚丙烯+结晶;双面粗化中图分类号:,-#.%/0+,10#%/.2

文献标志码:3

文章编号:.&&454#04(#&&$)&25&&$#5&0

!"#$%&&#’(#)*+%,-./%0#)1

2%/(3!!4.+5*+,-./012345

’!"#$%&’(#$)"#$*+,’-.,/0)1,2’%

#,334566,.7"$#)6*&7"8$767189:/45;8;2398.52/45<312=4/><8?:8.@A 3089/34;3:B 8A C B 98B C A 343’D E F F )?/A <$;23:8.@A 30>/:398.52/45B 9813>>8?D E F F G =>>;.:/3:$G 2/12/41A .:3:;23184;98A8?!019C >;=A >/4;2/1H1=>;$B 9323=;/45G =C 8?;231=>;@3?893>;93;123:$184;98A8?<=12/43:/931;/84>;93;12/45184:/;/84$;233??31;>8?;2398.5243>>84;233A 31;9/1=A@93=H :8G 4>;9345;28?;23?/A

#"/&6:8.@A 3089/34;3:B 8A C B 98B C A 343J D E F F J 19C >;=A A /K =;/84J :8.@A 30>/:398.52收稿日期:#&&$5&%5&4修回日期:#&&$5&$5&6

作者简介:孙桂成(.4$#5),男,汉族,江苏东台人,工程师,长期从事聚丙烯电容薄膜的研究和生产管理,(电话)&%.0567%&.666,(电子信箱)89:;<=>?<@/=A /B

;C =D E /=F A 。<前言

双向拉伸聚丙烯双面粗化电容薄膜是湿式电力电容器理想的固体绝缘介质材料。它具有较高的介电常数,较高的击穿强度,较小的介质损耗,表面良好的浸渍性能。用这种薄膜制造的全膜型高压油浸电力电容器性能优异,安全可靠,体积大大地缩小,因此在电力工业中广泛使用。

双向拉伸双面粗化电容薄膜大多采用平膜法双向两次拉伸的方法的生产。作者探讨了在该工艺条件下厚片成型时的!晶体控制,纵向拉伸的条件控制与薄膜表面粗化及其薄膜性能的关系。=生产过程=><生产设备参数

.号生产线:挤出机的直径.#&G G ,长径比00H .;成型机头的有效宽度%#&G G ;加热气刀的有效宽度%#&G G+急冷鼓的直径.&&&G G ,宽度6&&G G+

纵向拉伸机为多辊式纵向拉伸机;横向拉伸机为渐渐拉幅式横向拉伸机。

#号生产线:挤出机的直径.7%G G ,长径比00H

.+成型机头的有效宽度$$&G G+加热风淋的宽度

6&&G G ,长度.%&&G G+急冷鼓的直径.7%&G G ,宽度6&&G G+纵向拉伸机为多辊式纵向拉伸机+横向拉伸机为渐渐拉幅式横向拉伸机。

=>=主要工艺参数挤出温度##&"#2&I+急冷鼓温度4&"..&I ;加热气刀温度6&".&&I ;加热风淋温度6&".&&I ;纵向拉伸比2/6H ."%/#H .

;纵向拉伸温度.%&".%%I+横向拉伸比6H .;横向拉伸温度.%%".$&I 。

=>?工艺原理

高等规聚丙烯是一种结晶型高聚物,通过控制其熔体的冷却温度,在成型的厚片表面可以产生"和!两种晶体,并且可以使两种晶体同时存在。但!晶体不稳定,在一定的温度下拉伸成薄膜时将转化成稳定的"晶体。由于!晶体的密度大于"晶体的密度,!晶体转化成"晶体后,

在薄膜的两个表面形成大量细密的且相互连通的凹凸状粗糙表面,从而形成了双面粗化的双向拉伸聚丙烯薄膜。

孙桂成J 双向拉伸聚丙烯薄膜双面粗化的工艺研究

!"绝缘材料!""#$%&’()

!"#产品测试

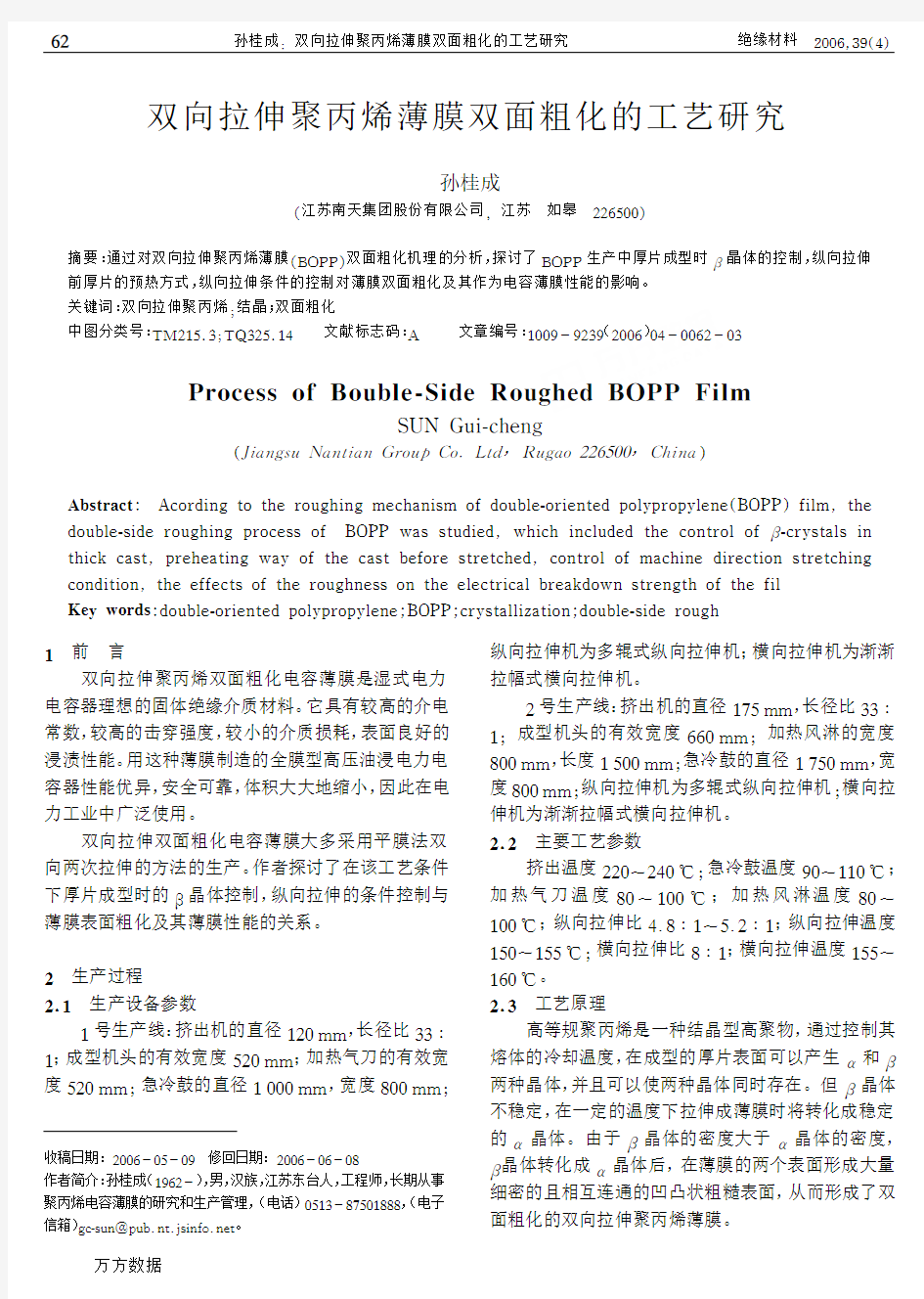

两条生产线生产的产品的性能的测试结果见表

!。

表$两条生产线生产的薄膜性能

性能!号生产线(加热气刀)"号生产线(加热风淋)厚度#!$!"!%!&!"!%!&

平均粗糙度#!$气刀冷却面’()*’()!’(*’’("&’()’’())急冷鼓冷却面’(*!’()+’(*,’()!’()*’()%

最大粗糙度#!$气刀冷却面)(,&)(%"*()!"(-+)(’,)(""急冷鼓冷却面*(’))(&,*("!)(’")("+)()%

空隙率#.&(%’&(!’&(+’&(&’+(!’+(,’电气强度#/0/$%%+%&,%)-,)&,!,,!!

%讨论

%"$厚片成型时!晶体的控制

在厚片的两个表面同时形成足够数量的!晶体是生产双向拉伸双面粗化聚丙烯薄膜首要条件。在生产厚片时,熔体挤出温度和急冷成型温度以及使用加热气刀和加热风淋是影响厚片两面同时形成!晶体的重要因素。

)(!(!熔体挤出温度的影响

聚丙烯分子链的缠结在其晶核的形成和晶体的成长中起辅助作用。随着熔体挤出温度升高,分子链运动过于剧烈,相互缠结减弱,均相成核速度小,而!晶体又不稳定,厚片中!晶体的含量减少,甚至不含!晶体。随着熔体挤出温度的降低,分子链段的运动趋缓,分子链的缠结倾向增加,使均相成核速度增加,!晶体的晶核可以形成,并且产生的!晶体不易转化而被保留下来。当熔体挤出厚片的温度在""’" "*’1之间时,可以在厚片中获得较多的!晶体;当温度在"*’"",’1之间,厚片中含有的!晶体极少;挤出温度在",’1以上时,厚片中基本没有!晶体形成。

)(!("急冷成型温度的影响

一般来说,急冷成型温度对厚片中形成!晶体的含量影响不大。但急冷温度低于+’1时,厚片中没有!晶体形成,而高于!!’1,则厚片冷却不够,不利于以后的双向拉伸成膜。因为形成!晶体的温度为!"& 1,在!"’"!"&1是!晶体形成速度较大的最佳温区。当急冷成型温度过低时,熔体冷却过快,在最佳温区的时间过短,形成!晶体少。最佳的急冷成型温度为+’"!!’1之间,此时在厚片中!晶体较多。

)(!()加热气刀和加热风淋的影响

加热气刀或加热风淋是厚片辅助冷却装置,其使

用和控制对厚片两面同时形成足够数量且细密均匀的!晶体至关重要的。加热气刀或加热风淋的温度应控制在&’"!’’1之间,这样可以使气刀面的温度控制在!"’"!"&1之间,有利于!晶体的形成和成长。从生产情况来看,加热风淋的效果要好于加热气刀,这从表!的数据对比可以看出。就平均粗糙度而言,使用加热风淋的"号生产线生产的薄膜,其两面的值基本相当;而使用加热气刀的!号生产线生产的薄膜,其两面的值就有一定的差距;就最大粗糙度而言,在平均粗糙度基本当的情况下,!号生产线生产的薄膜的值比"号生产线生产的薄膜的值大了近’(%!$;就空隙率而言,!号生产线生产的薄膜的值比"号生产线生产的薄膜的值小了近!.。这说明了加热风淋比加热气刀更有利于在气刀冷却面生成细密的#晶体。

%"!纵向拉伸条件的控制

如前所述,厚片两面的!晶体要在适当的条件下进行拉伸成薄膜,才能转化成"晶体,使薄膜的双面粗化。在这过程中,纵向拉伸温度和纵向拉伸前的预热速率起着决定性的作用。

)("(!纵向拉伸温度对粗化的影响

聚丙烯!晶体的熔点为!*%1,"体晶的熔点为!&’1。因此拉伸的温度应该控制在!晶体的熔点和"晶体的溶点之间如控制在!%’"!%%1之间,厚片表面温度在!*’"!*%1之间,再通过拉伸过程中应力的诱发,!晶体将全部转化成"晶体,产生较好的粗化表面。若拉伸温度低于!%’1,厚片表面温度距!晶体的熔点太远,拉伸时!晶体不能全部熔化,部分!晶体在拉伸过程中受拉力的作用发生机械破坏,而不发生晶态转变,薄膜表面就比较光滑。而纵向拉伸温度太高易引起破膜,响生产的正常进行。我们

孙桂成2双向拉伸聚丙烯薄膜双面粗化的工艺研究

!"绝缘材料!""#$%&’()

在生产中将纵拉温度设定在!"#$时,薄膜的平均粗糙度分别达到#%&#!#%&""’;当纵拉温度控制在!(#$时,薄膜的平均粗糙度分别只有#%#)! #%!*"’。

&%*%*纵向拉伸前的预热速率对粗化的影响厚片纵向拉伸前的预热速率对薄膜双面粗化效果也有着很大的影响。若拉伸前加热缓慢,厚片在!晶体熔点以上温度的时间较长时,!晶体向"晶体转变,在拉伸的时候就减少了甚至没有了!晶体向"晶体转变和伴随的结晶破裂发生,这对薄膜表面的粗化效果不好。因此,应将厚片快速地加热到拉伸温度!"#!!""$之间,这样,厚片高温下的时间短,!晶体只能完成熔化过程而来不及结晶成"晶体,这样"晶体在拉伸的时刻产生,使薄膜双面产生理想的粗化效果。在生产中对比了快速和慢速预热厚片对薄膜双面粗化效果的影响。在相同的纵向拉伸温度下,快速加热时,其平均粗糙度为#%&""’,而缓慢加热时,其平均粗糙度只有#%!+"’。

!"!粗糙度对薄膜电气强度的影响

绝缘油对电容薄膜的浸渍性随着薄膜表面粗糙度的提高而改善。聚丙烯薄膜双面粗化改善了绝缘油对它的浸渍性能,但同时其绝缘强度则随粗糙度的增加而降低,这从表!可以看出。因此要找到薄膜粗糙度与电气强度都较高的平衡点。研究发现,当薄膜平均粗糙度大于#%&""’时,随着粗糙度的增加,绝缘油对其浸渍速率的增加很小,而薄膜的空隙率却增加,电气强度下降。一般控制薄膜的平均粗糙度在#%*"!#%&""’之间,最大粗糙度不宜大于&%"#"’,薄膜的浸渍性和电气强度比较合适。

#结论

通过对双向拉伸聚丙烯薄膜双面粗化机理的分析和生产条件控制对薄膜性能的影响分析,可以得出如下结论:

(!)薄膜双面粗化的平均粗糙度应控制在#%*" !#%&""’,最大粗糙度不大于&%"#"’时,薄膜的浸油性能和电气强度都较佳。

(*)为了使厚片两面同时有高含量的!晶体,熔体挤出温度应控制在**#!*(#$;急冷成型温度应控制在,#!!!#$;加热气刀和加热风淋的温度应控制在)#!!##$,而且加热风淋的作用好于加热气刀。

(&)为了使含有!晶体的厚片在纵向拉伸时完成双面粗化,纵向拉伸前快速加热预热有利于薄膜的双面粗化;纵向拉伸温度应控制在!"#!!""$。

-上接第+!页.

/0123421567894:;013478<=>%?@@@A0189/7B;0C;54D;3E F

!,,&F)-&.G H H*I H H H%

<(>J1881K LF6M4N M184L OF P151’1K K L%A M;0’15 L815E9497Q/7B;061R5;948K S534I51E;0;:P745F/103&G

619;7QA B761R5;9481A0;82M<=>%?@@@A0189/7B;0

C;54D;3E F!,,&F)-&.G"H*I"H H%

<">J1881K LF6M4N M184L OF P151’1K K L%A M;0’15 L815E9497Q/7B;061R5;948K S534I51E;0;:P745<=>%?@@@ A0189/7B;0C;54D;3E F!,,&F)-&.G H+!I H H!%

<+>610579T1004:7FL837847U%V3;07F18:=79;64:019%A M;7W

0;34215K7:;5376152S513;P3;1:E W9313;18:A01894;83L’W X1243E18:3;’X;013S0;48R S04;:21R5;9<=>%?@@@A0189

/7B;0C;54D;0E F*##&F!)-&.G++H I+H)%

<,>Y7210?F@0319L%A M;0’15L815E949Q70C;3;0’48134787Q 6S00;836100E48Z61X1243E7Q/@18:[\/@?89S513;:

/7B;061R5;9]948Z U4843;@5;’;83K;3M7:<6>%?@@@

K@\@6V^*##(F C S R07D84N6071341F*##(G,#"I,#)%

马国栋%电线电缆载流量

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

F*##&%孙桂成G双向拉伸聚丙烯薄膜双面粗化的工艺研究

5大聚丙烯生产工艺(二) 本体法-气相法组合工艺主要包括巴塞尔公司的Spheripol工艺、日本三井化学公司的Hypol工艺、北欧化工公司的Borstar工艺等。 (1)Spheripol工艺。Spheripol工艺由巴塞尔(Basell)聚烯烃公司开发成功。该技术自1982年首次工业化以来,是迄今为止最成功、应用最为广泛的聚丙烯生产工艺。Spheripol工艺是一种液相预聚合同液相均聚和气相共聚相结合的聚合工艺,工艺采用高效催化剂,生成的PP粉料粒度其催化剂生产的粉料呈园球形,颗粒大而均匀,分布可以调节,既可宽又可窄。可以生产全范围、多用途的各种产品。其均聚和无规共聚产品的特点是净度高,光学性能好,无异味。Spheripol工艺采用的液相环管反应器具有以下优点: (a)有很高的反应器时-空产率(可达400kgPP/h.m3),反应器的容积较小,投资少; (b)反应器结构简单,材质要求低,可用低温碳{TodayHot}钢,设计制造简单,由于管径小(DN500或DN600),即使压力较高,管壁也较薄; (c)带夹套的反应器直腿部分可作为反应器框架的支柱,这种结构设计降低了投资; (d)由于反应器容积小,停留时间短,产品切换快,过渡料少; (e)聚合物颗粒悬浮于丙烯液体中,聚合物与丙烯之间有很好的热传递。采用冷却夹套撤出反应热单位体积的传热面积大,传热系数大,环管反应器的总体传热系数高达1600W/(m2.℃); (f)环管反应器内的浆液用轴流泵高速循环,流体流速高达7m/s,因此可以使聚合物淤浆搅拌均匀,催化剂体系分布均匀,聚合反应条件容易控制而且可以控制得很精确,产品质量均一,不容易产生热点,不容易粘壁,轴流泵的能耗也较低; (g)反应器内聚合物浆液浓度高(质量分数大于50%),反应器的单程转化率高,均聚的丙烯单程转化率为50%-60%。以上这些特点使环管反应器很适宜生产均聚物和无规共聚物。Spheripol工艺一开始使用GF-2A、FT-4S、UCD-104等高效催化剂,催化剂活性达到40kgPP/gcat,产品等规度为90%-99%,可不脱灰、不脱无规物。 目前该技术已经发展到第二代。与采用单环管反应器的第一代技术相比,第二代技术使用双环管反应器,操作压力和温度都明显提高,可生产双峰聚丙烯。催化剂体系采用第四代或第五代Z-N高效催化剂,增加了氢气分离和回收单元,改进了聚合物的高压和低压脱气设备,汽蒸、干燥和丙烯事故排放单元也有所改进,增加了操作灵活性,提高了效率,原料单体和各项公用工程消耗也显著下降。所得产品颗粒度更加均匀,产品的熔体流动指数范围更宽(从0.3-1600.0g/10min),可生产高刚性、高结晶度和低热封温度的新PP牌号。Spheripol工艺的抗冲共聚反应采用气相法生产,反应器是一个或两个串联的密相流化床反应器{HotTag}。反应器采用气相法密相流化床。采用一个气相反应器系统可以生产乙烯含量在 8%-12%(质量分数)的抗冲共聚物,如果需要生产橡胶相含量更高且可能具有一个以上分散相的特殊抗冲共聚物(如低应力发白产品),则需要设计两个气相反应能够器系统,保持两个气相反应器系统中的气相组成和操作条件独立,可以获得两种不同的共聚物添加到均聚物中。 采用汽蒸和干燥两步法处理聚合物,可以很容易将汽蒸尾气中的蒸气冷凝而分离出纯烃类单体,能够完全回收利用尾气中的烃类,降低单体的消耗。闭路氮气干燥系统也降低了装置的氮气消耗量。此外,Spheripol 工艺采用模块化设计方式,可以满足不同用户的要求,易于分步建设(如先上均聚物生产系统,在适时增加气相反应系统),装置的生产能力也容易扩大。Spheripol工艺有严格完善的安全系统设计,使装置有很高的操作稳定性和安全性。新一代Spheripol工艺采用纯的添加剂加入系统,使产品质量更加均一稳定,

摘要:本文主要介绍了双向拉伸聚丙烯(BOPP)薄膜的概念、特性、生产方法及工艺流程。以及BOPP薄膜生产过程中的取向和结晶对薄膜机械力学性能和光学性能的影响。 关键词:膜双向拉伸聚丙烯薄膜生产工艺结晶 1膜和BOPP薄膜介绍 1.1膜所有的膜工艺过程的核心当然是膜本身,以及在膜上和膜中发生的据不传递过程。对于膜组件来说,还必须考虑常量沿工艺流程段的变化情况。在膜装置中要对膜组件进行组合连接,最后,在总工艺过程的情况下,就必须考虑膜装置与其他配套分离设施之间的最佳耦合浓度。从经济的观点来看,以下两个特性对于所有的膜过程都是至关重要的: 1.1.1模的选择性,即将混合物中的组分分离开来的能力,例如,将醇和水分离开来,或者将盐离子和水分离开来。 1.1.2模的效率,即在一定的操作条件下可达到的渗透物通量。 1.2BOPP薄膜产品的分类和特性BOPP薄膜在包装行业应用范围广,产品种类比较多。目前BOPP行业主要根据BOPP薄膜的用途和外观对它们进行分类。 1.2.1普通印刷膜普通印刷膜厚度在15-25μm之间,因为要使不同颜色的油墨印刷在聚丙烯薄膜的表面上。 1.2.2防伪镭射膜防伪镭射膜是近年来BOPP薄膜应用领域一个新的开拓。它是将BOPP薄膜经过压印机压印,使薄膜的折射率发生变化,从而使薄膜在光线照射下,映出防伪图案或防伪标志。 1.2.3珠光膜珠光膜是在BOPP薄膜生产中,在薄膜芯层添加一定比例的珠光母粒,拉伸而成。 1.2.4电工膜电工膜主要用于电子元器件的包装。电工膜的厚度非常薄,一般为4-10μm。 1.2.5消光膜消光膜具有良好的包装效果,在光线照射下,给人以柔和的视感,因而深受消费者的喜爱。 2影响BOPP薄膜物理、力学性能的因素 2.1原材料性能工业化生产BOPP薄膜用主料的主要成分是PP。PP是一种典型的立体规整性聚合物,根据烃基在分子平面两侧的分布,可分为等规PP、间规PP和无规PP。研究表明,等规度越大,结晶速率越快,薄膜产品的屈服强度和表面硬度会明显增大,而无规PP在聚合物中起内部润滑剂的作用,并有利于聚合物定向,有助于改善薄膜的光学性能。实践证明,只有等规PP的质量分数为95%~97%,无规PP的质量分数为3%~5%的PP才适合生产BOPP薄膜,并且一般选用熔体流动速率为2~4g/10min的PP。另外,通过在PP薄膜的表面上共挤出一层或多层熔点较低的共聚物,可以扩大BOPP薄膜在包装工业中的应用范围。 2.2纵、横向拉伸比拉伸比是一个很重要的工艺参数,无论是纵向拉伸比,还是横向拉伸比,对BOPP薄膜的物理、力学性能都有重大的影响。在一定的温度下,拉伸比愈大,PP分子链的取向度愈大。即薄膜的力学强度提高、模量增大、断裂伸长率减小,冲击强度、耐折性增大,透气、光泽性变好。BOPP薄膜生产过程中的取向主要发生在纵向拉伸和横向拉伸过程中,在经过纵向拉伸后,高分子链呈单轴纵向取向,大大提高了铸片的纵向力学性能,而横向性能劣化。进一步横向拉伸后,高分子链呈双轴取向状态。随着分子链取向度的提高,薄膜中伸直链段数目增多,折叠链段数目相应减少,晶片之间的连接链段逐渐增加,材料的密度和强度都相应提高,而断裂伸长率降低。因此双向拉伸可以综合改善PP薄膜的性能。 2.3温度拉伸各区的温度分布是影响BOPP薄膜拉伸取向、结晶的关键因素。温度是通过聚合物粘度和松弛时间的作用来影响取向过程的。温度升高,聚合物粘度降低,在恒定应力作用下,高弹形变和粘性形变都要增大,高弹形变增加有限,粘性形变发展却很快,有利于聚合物取向。 2.3.1在高于粘流温度Tf或熔点(Tm)温度拉伸时,聚合物的大分子活动能力很强,在很小的外应力作用下就会引起分子链解缠、滑移和取向,然而在高温作用下,其分子的解取向速率也会加快,使有效取向度降低。 2.3.2当温度逐渐升高到Tg以上时,聚合物具有弹性,热运动的能量克服了某些物理交联点的牵制,使链段产生运动,但整个分子链尚不能移动。 2.3.3当在Tg以下拉伸时,外力只能引起分子链伸缩、振动和键角的微小改变。塑料薄膜的拉伸温度一般在Tg~Tm(或Tf)之间,具体温度根据聚合物的性能决定。 3结晶 晶态结构是高聚物中三维有序的最规整的聚集态结构,结晶是BOPP生产加工过程中不可回避的问题,PP结晶的速度、结晶的完善程度、结晶的形态、晶体的大小等对生产工艺、薄膜性能都有非常重要的影响。 3.1结晶对生产工艺调整的影响均聚PP有α、β、γ、δ和拟六方共五种晶系,其中α晶系属单斜晶系,是最常见、最稳定的结晶。PP结晶贯穿着从熔体挤出到时效处理等BOPP生产的整个过程。为了提高成膜性,PP挤出时采用骤冷铸片,以控制结晶的生成,降低结晶度;在双向拉伸时要求结晶速度较慢,以利于拉伸取向,较早、较快的结晶和较大的结晶颗粒都有可能导致破膜;在横拉后热处理定型阶段,为了提高刚性和强度,要求产生并加速结晶。 3.2结晶对BOPP性能的影响薄膜中PP的结晶度和晶体尺寸对BOPP薄膜的机械力学性能和光学性能有重要影响。结晶度高则强度高,韧性差;晶体尺寸小而均匀,有利于提高薄膜的力学强度,耐磨性、耐热性,提高薄膜的透明度和表面光泽度。 从结晶的角度来看,要生产高质量的BOPP薄膜,应尽量减小PP晶体的尺寸,一般可以从两个方面考虑,其一,工艺调整,如各段的冷却速度、温度、拉伸比、拉伸速度等;其二是配方,如主料PP的选择、成核剂的使用等。 4BOPP薄膜生产中常见的问题及解决办法 4.1横向条纹 4.1.1大间距横向条纹其产生原因主要有挤出熔体压力不稳、急冷辊转速或温度不均遇到此类情况,最好适当延长提速时间,待线速度稳定后,横向条纹自然消失。还有一种比较常见的情况,就是原料因素。在各项工艺条件控制较好,经多次调整无明显改善时,就要考虑更换原料。 4.1.2小间距横向条纹小间距横向条纹在实际生产过程中并不常见,产生原因有4点:机头的角度不适宜、风刀角度或风量不适宜、机头附近气流影响、急冷辊转速不稳。可从这4个方面加以解决。 4.2纵向条纹在铸片过程中,有时会看到挤出铸片局部、固定位置处有连续纵向条纹。如果用这种铸片来生产BOPP薄膜,将导致薄膜横向厚度不均匀;收卷、分切薄膜外观出现明显的突起(暴筋)或纵向条纹。消除纵向条纹通常采取的措施有:①选用结构合理、质量好的模头,保证唇口光洁,不得有任何机械损伤。②加强熔体过滤。③及时清除唇口上的杂物,做好机头维护工作。④提高气刀吹风的均匀性。⑤合理控制挤出各段温度。⑥调整好机头相对急冷辊的位置。 4.3出现气泡如果熔体中夹带杂质,原料含水率过高,挤出温度过高,物料加热时间过长或者挤出机、过滤器中积存空气或降解物等情况时,铸片中就可能出现气泡。在正常生产过程中如果出现气泡,要仔细观察气泡形状、颜色等,分析产生原因并加以解决。 4.4边缘不整齐铸片边缘不整齐可能是由于模唇两端密封件损坏造成边部漏料,也可能是压边系统不正常,或者是挤出熔体压力不稳。查明原因后要及时使用相应的方法解决,否则容易造成横拉脱夹。 双向拉伸聚丙烯薄膜工艺研究 徐志明(广东德冠双轴拉伸薄膜有限公司) 科学实践 254

塑料薄膜生产工艺 塑料薄膜生产工艺:塑料薄膜的成型加工方法有多种,例如有压延法、流延法、吹塑法、拉伸法等,近年来双向拉伸膜成为人们关注的焦点。今后,双向拉伸技术将更多地向着特种功能膜,如厚膜拉伸、薄型膜拉伸、多层共挤拉伸等方向发展。近年来,适应包装行业对包装物要求的不断提高,各种功能膜市场发展迅速。经过双向拉伸生产的塑料薄膜可有效改善材料的拉伸性能(拉伸强度就是未拉伸薄膜的3-5倍)、阻隔性能、光学性能、耐热耐寒性、尺寸稳定性、厚度均匀性等多种性能,并具有生产速度快、产能大、效率高等特点,市场迅速发展。 双向拉伸原理 塑料薄膜双向拉伸的原理:就是将高聚物树脂通过挤出机加热熔融挤出厚片后,在玻璃化温度以上、熔点以下的适当温度范围内(高弹态下),通过纵拉机与横拉机时,在外力作用下,先后沿纵向与横向进行一定倍数的拉伸,从而使高聚物的分子链或结晶面在平行于薄膜平面的方向上进行取向而有序排列;然后在拉紧状态下进行热定型使取向的大分子结构固定下来;最后经冷却及后续处理便可制得理想的塑料薄膜。 双向拉伸薄膜生产设备与工艺双向拉伸薄膜的生产设备与工艺,以聚酯薄膜(PET)为例简述如下:配料与混合普通聚酯薄膜所使用的原料主要就是有光PET切片与母料切片。母料切片就是指含有添加剂的PET切片,添加剂有二氧化硅、碳酸钙、硫酸钡、高岭土等,应根据薄膜的不同用途选用相应的母料切片。聚酯薄膜一般采用一定含量的含硅母料切片与有光切片配用,其作用就是通过二氧化硅微粒在薄膜中的分布,增加薄膜表面微观上的粗糙度,使收卷时薄膜之间可容纳少量的空气,以防止薄膜粘连。有光切片与一定比例的母料切片通过计量混合机混合后进入下一工序。 结晶与干燥:对有吸湿倾向的高聚物,例如PET、PA、PC等,在进行双向拉伸之前,须先进行予结晶与干燥处理。一就是提高聚合物的软化点,避免其在干燥与熔融挤出过程中树脂粒子互相粘连、结块;二就是去除树脂中水分,防止含有酯基的聚合物在熔融挤出过程中发生水解降解与产生气泡。PET的予结晶与干燥设备一般采用带有结晶床的填充塔,同时配有干空气制备装置,包括空压机、分子筛去湿器、加热器等。予结晶与干燥温度在150-170℃左右,干燥时间约3、5-4小时。干燥后的PET切片湿含量要求控制在50ppm以下。 熔融挤出熔融挤出包括挤出机、熔体计量泵、熔体过滤器与静态混合器。 一、熔融挤出机 经过结晶与干燥处理的PET切片进入单螺杆挤出机进行加热熔融塑化。为了保证PET切片塑化良好、挤出熔体压力稳定,螺杆的结构非常重要。除对长径比、压缩比、各功能段均有一定要求外,还特别要求就是屏障型螺杆,因为这种结构的螺杆具有以下几个特点: 有利于挤出物料的良好塑化。 有利于挤出机出口物料温度均匀一致。 挤出机出料稳定。 排气性能好。 有利于提高挤出能力。 若挤出量不就是太大,推荐选用排气式双螺杆挤出机。排气挤出机有两个排气口与两套抽真空系统相连接,具有很好的抽排气、除湿功能,可将物料中所含的水分及低聚物抽走,可以省去复杂的预结晶/干燥系统,既节省投资又可降低运行成本。挤出机温度设定,从加料口到机头约为210℃-280℃左右。

双向拉伸聚丙烯薄膜(简称 BOPP 薄膜) 一、BOPP 定义 膜(简称BOPP 薄膜),是一种新型优良的透明软包装材料。它属结晶型聚合物产品,经双向拉伸后,由于分子链的作用,使结晶度增加,从而明显提高了拉伸强度、弹性模量、冲击强度、撕裂强度和曲折强度等性能,具有良好的透明性、光泽性、防潮性,还具有质地较轻、价格相对较低的优点。BOPP 薄膜适用于各种包装、印刷、复合、镀铝等。 二、BOPP 分类 按照用途可分为: 普通型:又称光膜、平膜。用于印刷、复合(透明型、消光型)、涂布(胶粘带及 PVDC涂复膜基膜)。它是薄膜产品中用途最广、产量最大的品种; 热封型: 用于普通包装,如香烟包装膜、三层热封膜、五层阻气膜、珠光膜、涂布热封膜等; 标签膜: 用于商品标签,广告印刷,书刊杂志,瓶子标签和整体包装等; 金属化膜: 用于真空镀铝; 电容器膜:用于电容器和金属电容器。 三、BOPP 应用范围 BOPP 薄膜由于其具有质轻、无毒、无臭、防潮、高透明度、高阻隔性、高抗冲强度、外形平挺、尺寸稳定等一系列优良的物理机械性能和印刷性能,生产工艺成熟、价格适宜、污染小,广泛应用于食品、医药、日用轻工、服装、香烟等包装材料领域,并大量用作复合膜的基材,不仅在众多的场合正在取代传统的纸包装,而且在许多包装领域已替代了 PE、PP、PVC 等普通包装薄膜,比替代产品双向拉伸聚酯薄膜(BOPET)、双向拉伸聚酰氨薄膜.

四、膜种类细分: 普通膜 BOPP普通膜,又称光膜,适用于食品包装,纸张复合及一般性包装的印刷复合,是BOPP 产品中用量最大的产品。平膜,又称光膜,是双向拉伸聚丙烯薄膜(BOPP 薄膜)系列产品中最常见的膜种之一,被广泛应用于各类印刷、复合制品中作各种食品、物品的包装使用。其中,15μm 厚度的平膜主要用于书本等纸张方面的复合。在光膜的消费中,胶带膜占据相当大的比例,相当一部分膜厂将胶带膜作为主打产品。胶带膜的生产有这样几个特点:产量大、工艺简单、技术要求低。 烟膜 烟膜虽然总体使用量不大,却是 BOPP 膜中利润最高的产品。烟膜生产、销售的特点是,技术要求高,进入成本大。 消光(哑光)膜 消光膜是一种低光泽(光泽度小于15 )高雾度成漫反射消光效果的塑料消光制品,具有似纸外观、印刷时色彩逼真再现且手感舒适等特点。消光膜是在单一表层使用消光母料经双向拉伸而制成的薄膜。消光膜表面看似纸张及天然产品般的感觉,主要用于书本、期刊、年报封面、卡纸等纸张的复合,另一用途是与聚乙烯薄膜、流延聚丙烯薄膜、BOPP薄膜、珠光膜、金属化膜等进行复合作各种包装使用,目前消光膜的使用厚度一般为 20μm左右。

塑料薄膜成型方法 This model paper was revised by the Standardization Office on December 10, 2020

塑料薄膜的挤出吹塑 塑料薄膜可以用挤出吹塑、压延、流延、挤出拉幅以及使用夹缝机头直接挤出等方法制造,各种方法特点不同,适应性也不同。其中吹塑法成型塑料薄膜比较经济和简便,结晶型和非结晶型塑料都适用,吹塑成型不但能成型薄至几丝的包装薄膜,也能成型厚达0.3mm的重包装薄膜,既能生产窄幅,也能得到宽度达近20m的薄膜,这是其他成型方法无法比拟的。吹塑过程塑料受到纵横方向的拉伸取向作用,制品质量较高,因此,吹塑成型在薄膜生产上应用十分广泛。 挤出成型设备有螺杆挤出机和柱塞式挤出机两大类,前者为连续式挤出,后者为间歇式挤出。螺杆挤出机又可分为单螺杆挤出机和多螺杆挤出机。 压延成型 压延成型是生产高分子材料薄膜和片材的主要方法,它是将接近黏流温度的物料通过一系列相向旋转着的平行滚筒的间隙,使其受到挤压和延展作用,成为具有一定厚度和宽度的薄片状制品。 塑料压延成型一般适用于生产厚度为0.05—0.5mm的软质PVC薄膜和厚度为0.3—1.00mm的硬质PVC片材。当制品厚度小于或大于这个范围时,一般不用压延成型,而采用吹塑或挤出等其他方法。 压延薄膜制品主要用于、农业、工业包装、室内装饰以及各种生活用品等。压延成型具有生产能力大、可自动化连续生产、产品质量好的特点。 压延制品的生产是多工序作业,其生产流程包括供料阶段和压延阶段,是一个从原料混合、塑化、供料,到压延的完整连续生产线。供料阶段所需要的设备包括混合机、开炼机、密炼机或塑化挤出机等。压延阶段由压延机和牵引、轧花、冷却、卷曲、切割等辅助装置完成。 拉幅薄膜成型 拉幅薄膜成型是在挤出成型的基础上发展起来的一种塑料薄膜的成型方法,它是将挤出成型所得的厚度为1—3mm的厚片或管坯重新加热到材料的高弹态下进行大幅度拉伸而成薄膜。 拉幅成型使聚合物长链在高弹态下受到外力作用沿拉伸作用力的方向伸长和取向,取向后聚合物的物理机械性能发生了变化,产生了各向异性现象,强度增加。所以拉幅薄膜就是大分子具有取向结构的一种薄膜材料。

聚丙烯主要的气相法生产工艺简介 第四代聚丙烯生产工艺主要包括上图所示的二个大类,在这里着重介绍一下气相法工艺。 气相法聚丙烯工艺的研究和开发始于20世纪60年代,1967年BASF公司在Ludwigshafen建成一套采用立式搅拌床反应器的气相聚丙烯工艺中试装置。1969年BASF和Shell的合资ROW公司在德国Wesseling采用立式搅拌床反应器建成世界上第一套万吨/年气相聚丙烯工业装置,命名为Novolen工艺。20世纪70年代,美国Amoco公司开发出采用接近活塞流的卧式搅拌床气相反应器的气相法PP生产工艺。80年代初期,UCC公司将其成熟的气相流化床Unipol聚乙烯工艺用于聚丙烯生产中,推出了Unipol气相聚丙烯工艺。日本的Sumitomo公司也于同期开发出

采用气相流化床的气相法工艺。目前,世界上气相法PP生产工艺主要有BP公司的Innovene工艺、Chisso工艺、联碳公司的Unipol工艺、BASF公司的Novolen工艺以及住友化学公司的Sumitomo工艺等。 Innovene工艺 Innovene工艺又名BP-Amoco工艺。工艺的主要特点是采用独特的接近活塞流的卧式搅拌床反应器。用这种独特的反应器,因颗粒停留时间分布范围很窄,可以生产刚性和抗冲击性非常好的共聚物产品。这种接近平推流的反应器可以避免催化剂短路。当有乙烯存在时,可以生成大颗粒共聚物,而不是在均聚物颗粒内生成细粉,这些细粉将降低共聚物的低温冲击强度,并形成不必要的胶状体。因此该工艺很窄的反应停留时间分布可以实现用多个全混反应釜均聚反应器才能生产的高抗冲共聚物的要求。另外,由于这种独特的反应器设计,该工艺的产品过渡时间很短,理论上产品的过度时间要比连续搅拌反应器或流化床反应器短 2/3,因而产品切换容易,过渡产品很少。 Innovene工艺采用丙烯闪蒸的方式撤热。液体丙烯以一种能保持反应器床层干燥的方式从各个进料点喷入反应器内,液体丙烯汽化后,其单体的分压小于它的露点压力,并足以撤走反应热。操作中必须严格控制液体丙烯的进料速度和其在反应器中的汽化,以保证床层干燥程度、流化程度与反应温度范围之间的平衡。

世界5大类聚丙烯生产工艺概述 目前,聚丙烯的生产工艺按聚合类型可分为溶液法、淤浆法、本体法和气相法和本体法-气相法组合工艺5大类。具体工艺主要有BP公司的气相Innovene工艺、Chisso公司的气相法工艺、Dow公司的Unipol工艺、Novolene气相工艺、Sumitomo 气相工艺、Basell公司的本体法工艺、三井公司开发的Hypol 工艺以及Borealis公司的Borstar工艺等。 1 淤浆法工艺 淤浆法工艺(Slurry Process)又称浆液法或溶剂法工艺,是世界上最早用于生产聚丙烯的工艺技术。从1957年第一套工业化装置一直到20世纪80年代中后期,淤浆法工艺在长达30年的时间里一直是最主要的聚丙烯生产工艺。典型工艺主要包括意大利的Montedison 工艺、美国Hercules工艺、日本三井东压化学工艺、美国Amoco工艺、日本三井油化工艺以及索维尔工艺等。这些工艺的开发都基于当时的第一代催化剂,采用立式搅拌釜反应器,需要脱灰和脱无规物,因采用的溶剂不同,工艺流程和操作条件有所不同。近年来,传统的淤浆法工艺在生产中的比例明显减少,保留的淤浆产品主要用于一些高价值领域,如特种BOPP薄膜、高相对分子质量吹塑膜以及高强度管材等。近年来,人们对该方法进行了改进,改进后的淤浆法生产工艺使用高活性的第二代催化剂,可删除催化剂脱灰步骤,能减

少无规聚合物的产生,可用于生产均聚物、无规共聚物和抗冲共聚物产品等。目前世界淤浆法PP的生产能力约占全球PP总生产能力的13%。 2 溶液法工艺 溶液法生产工艺是早期用于生产结晶聚丙烯的工艺路线,由Eastman公司所独有。该工艺采用一种特殊改进的催化剂体系-锂化合物(如氢化锂铝)来适应高的溶液聚合温度。催化剂组分、单体和溶剂连续加入聚合反应器,未反应的单体通过对溶剂减压而分离循环。额外补充溶剂来降低溶液的粘度,并过滤除去残留催化剂。溶剂通过多个蒸发器而浓缩,再通过一台能够除去挥发物的挤压机而形成固体聚合物。固体聚合物用庚烷或类似的烃萃取进一步提纯,同时也除去了无定形聚丙烯,取消了使用乙醇和多步蒸馏的过程,主要用于生产一些与浆液法产品相比模量更低、韧性更高的特殊牌号产品。该方法工艺流程复杂,且成本较高,聚合温度高,加上由于采用特殊的高温催化剂使产品应用范围有限,目前已经不再用于生产结晶聚丙烯。 3 本体法工艺 本体法工艺的研究开发始于20世纪60年代,1964年美国Dart公司采用釜式反应器建成了世界上第一套工业化本体法聚丙烯生产装置。1970年以后,日本住友、Phillips、美国

国家药品监督管理局 国家药品包装容器(材料)标准 (试行) YBB00192002 双向拉伸聚丙烯/低密度聚乙烯药品包装用复合膜、袋 ShuangxianglashenJubingxi/DimidujuyixiYaopinbaozhuangyong Fuhemo、Dai Laminated Films and Pouches (BOPP/LDPE)for Pharmaceutical Packaging 本品系指双向拉伸聚丙烯(BOPP)与低密度聚乙烯(LDPE)通过黏合剂复合而成的膜。 本品的袋系将上述膜通过热合的方法制成。 本标准适用于固体药品包装用的复合膜、袋。 【外观】取本品适量,照药品包装用复合膜、袋通则(试行)(YBB00132002)外观项下的方法检查,应符合规定。 【鉴别】红外光谱取本品适量,采用内表面反射方法,照分光光度法(中华人民共和国药典2000年版附录IV C)测定,BOPP及LDPE层应分别与对照图谱基本一致。 【阻隔性能】水蒸气透过量照塑料薄膜和片材透水蒸气性试验方法杯式法(GB1037-88)的规定进行。试验时LDPE层向湿度低的一侧,试验温度(38±2)℃,相对湿度(90±5)%,不得过0.5(g/m2·24h)。 氧气透过量照塑料薄膜和薄片气体透过性试验方法压差法(GB/T1038-2000)的规定进行。试验时LDPE层向氧气低压侧,试验温度为(23±2)℃,不得过1500cm3/(m2·24h·0.1MPa)。 【机械性能】BOPP层与LDPE层剥离强度照药品包装用复合膜、袋通则(试行)(YBB00132002)内层与次内层剥离强度项下的方法检查,纵、横向剥离强度平均值不得低于1.0N/15mm。 【热合强度】膜除另有规定外,裁取100mm×100mm试片四片,将任意两个试片LDPE面叠合,置热封仪上进行热合,热合温度145℃~160℃,压力0.2~0.3MPa,时间1秒。从热合的中间部位各裁取3条15mm宽的试样,进行试验。试样应在温度23℃±2℃,相对湿度50%±5%的环境中,放置4小时以上,并在上述条件下进行试验。以热合部位为中心线,打开呈180°,把试样的两端夹在试验机的两个夹具上,试样轴线与上下夹具中心线相重合,并松紧适宜,夹具间距离为50mm,试验速度为(300±30)mm/min,读取试样断裂时的最大载荷,平均值不得低于7.0N/15mm。 袋照药品包装用复合膜、袋通则(试行)(YBB00132002)复合袋的热合强度项下的方法检查,平均值不得低于7.0N/15mm。 【溶剂残留量】、【袋的耐压性能】、【袋的跌落性能】、【溶出物试验】、【微生物限度】、【异常毒性】*照药品包装用复合膜、袋通则(试行)(YBB00132002)标准项下的方法检查,均应符合规定。 【贮藏】内包装用低密度聚乙烯固体药用袋密封,保持于清洁、通风处。

流延膜的特点及生产工艺 所有的热塑性塑料薄膜的性能,不仅同使用的塑料原材料粒子有密切的关系,还同薄膜的生产工艺及工艺参数有关。同一种塑料制品,例如:薄膜可以用不同的生产工艺流程来生产,即使用同一种材料同一种生产工艺,由于生产时的温度、压力、吹胀比等工艺参数的不同,所得薄膜的性能也有所差别。流延(Cast)法生产的薄膜称流延膜,用C作字头,如:流延聚丙烯薄膜,称CPP膜。流延法薄膜有挤出流延膜和溶剂流延膜两种。 1、溶剂流延法 溶剂流延法生产的薄膜具有更薄且厚度均匀性更好的优点,1~3um的超薄膜只在某些高科技材料中使用,一般在包装材料中不采用,因为设备投资大,溶剂毒性大,而且需使用大量溶剂,溶剂回收设备及操作费用均较大,只有像玻璃纸等极少数不能或很难用挤出法生产的薄膜才使用溶剂法生产。 溶剂法生产的流延膜工艺是:把热塑性塑料的溶液或使用热固性塑料的预聚体溶胶涂布在可剥离的载体上,经过一个烘道的加热干燥,进而熔融塑化成膜层冷却下来后,从载体离型面上剥离下来卷取而成膜。载体可以是钢带、涂布硅橡胶的离型纸或辊筒。美国一些需要超薄且厚度平整性特别优良的薄膜是把溶胶流延在一个加热的水银池上面,经挥发去除溶剂成膜后,从水银面上捞起薄膜卷取而成。 溶剂流延膜有以下几个特点: (1)薄膜的厚度可以很小,一般在5-8UM,使用水银为载体的薄膜,称为分子膜,其厚度可以低至3UM厚。 (2)薄膜的透明度高、内应力小,多数用于光学性能要求很高的场合下,例如:电影胶卷、安全玻璃的中间夹层膜等。 (3)薄膜厚度的均匀性好,不易掺混入杂质,薄膜质量好。 (4)溶剂流延膜由于没有受到充分的塑化挤压,分子间距离大,结构比较疏松,薄膜的强度较低。 (5)生产成本高,能耗大、溶剂用量大,生产速度低。 溶剂流延法生产的薄膜有三醋酸纤维素酯、聚乙烯醇、氯醋树脂等。此外,聚四氟乙烯和PC也常用溶剂流延法生产薄膜。热固性的合成胶液也常用于生产高耐热性的薄膜。流延三醋酸纤维素酯薄膜生产用胶液的配方如下:三醋酸纤维互酯100份(质量份),混合溶剂(三氯甲烷90%体积,10%的甲醇)700份(质量份),增塑剂三苯基磷酸酯20份(质量份)。 2、挤出流延薄膜 以CPP挤出流延薄膜的生产工艺流程为例,使用耐寒级共聚丙烯CPP粒子作流延膜的原料,MFR为6~9g/10min(例如:日本窒素工业公司的F8277就是耐寒级PP),挤出机挤出——T 型口模流延——气刀——1#冷却辊——2冷却辊——电晕处理——切废边——卷取。挤出机螺杆直径65mm,L/D=32,普通渐变型螺杆。 机筒温度:210℃、230℃、240℃、255℃、265℃共5段,连接器温度265℃,树脂温度230~237℃,T型口模温度(共2m宽)均为265℃。1#冷却辊使用自来水经冷却器热交换器冷却到0~-5℃后进入,2#冷却器冷却水温为8~10℃。T型口模使用螺栓人工调节流延膜厚度,应当指出的是,目前国内进口先进的流延膜生产线均采用R射线测厚仪(走查式)能自动测厚显示记录并反馈到T型口模上的热膨胀螺丝上,从而自动调控T型口模间隙,可以使流延膜厚度的平均误差在2%以内。人工调节螺丝调节,只能在10%以内(1m宽度)。气刀和气隙在挤出流延薄膜中有重要的作用,气刀是安装在T型口模下方的一条狭长的缝口,由此喷出压缩空气,使由T型口模流延出来的熔体薄膜能紧贴在1#冷却辊上,提高了冷却效果,且能使塑料薄膜表面平整度提高,减少流延膜二端产生的缩颈现象。 气隙是熔体塑料膜离开T型口模到达1#冷却辊表面之间的距离,气隙愈长则薄膜在熔融高温下同空气接触的时间愈长,薄膜表面气化就愈大,而且气隙愈大,薄膜二端因冷却而产生

塑料薄膜生产工艺 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

塑料薄膜生产工艺 塑料薄膜生产工艺:塑料薄膜的成型加工方法有多种,例如有压延法、流延法、吹塑法、拉伸法等,近年来双向拉伸膜成为人们关注的焦点。今后,双向拉伸技术将更多地向着特种功能膜,如厚膜拉伸、薄型膜拉伸、多层共挤拉伸等方向发展。近年来,适应包装行业对包装物要求的不断提高,各种功能膜市场发展迅速。经过双向拉伸生产的塑料薄膜可有效改善材料的拉伸性能(拉伸强度是未拉伸薄膜的3-5倍)、阻隔性能、光学性能、耐热耐寒性、尺寸稳定性、厚度均匀性等多种性能,并具有生产速度快、产能大、效率高等特点,市场迅速发展。 双向拉伸原理 塑料薄膜双向拉伸的原理:是将高聚物树脂通过挤出机加热熔融挤出厚片后,在玻璃化温度以上、熔点以下的适当温度范围内(高弹态下),通过纵拉机与横拉机时,在外力作用下,先后沿纵向和横向进行一定倍数的拉伸,从而使高聚物的分子链或结晶面在平行于薄膜平面的方向上进行取向而有序排列;然后在拉紧状态下进行热定型使取向的大分子结构固定下来;最后经冷却及后续处理便可制得理想的塑料薄膜。 双向拉伸薄膜生产设备与工艺双向拉伸薄膜的生产设备与工艺,以聚酯薄膜(PET)为例简述如下:配料与混合普通聚酯薄膜所使用的原料主要是有光PET切片和母料切片。母料切片是指含有添加剂的PET切片,添加剂有二氧化硅、碳酸钙、硫酸钡、高岭土等,应根据薄膜的不同用途选用相应的母料切片。聚酯薄膜一般采用一定含量的含硅母料切片与有光切片配用,其作用是通过二氧化硅微粒在薄膜中的分布,增加薄膜表面微观上的粗糙度,使收卷时薄

工艺流程及操作规程 1概述 丙烯液相本体聚合工艺是我国七十年代开发的一项新技术,具有流程短、投资少、成本低、基本上无三废等特点,目前我国炼厂气为原料的千吨级的本体法生产聚丙烯几乎全采用此聚合工艺。 本装置生产聚丙烯是以炼厂气分离出来的丙烯为原料,采用工艺为间歇式液相本体法聚合工艺,聚合散热采用聚合釜夹套及内冷指形管并用的方式,以保证聚合热的迅速撤出,使反应顺利进行。聚合采用高效催化剂,在活化剂三乙基铝(AlEt3)及第三组分二苯基二甲氧基硅烷[(C6H5)2Si(OCH3)2]的配合下,使用H2调节分子量,使丙烯单体聚合成聚丙烯粉状树脂。 反应剩余的丙烯,除大部分通过气化后冷凝回收外,其余的丙烯在闪蒸釜内通过闪蒸收集于丙烯气体罐内,再经压缩冷凝后送回V-212罐中,退回油品车间。 生产规模:3.5万吨/年 年操作天数:330天 生产制度:间断生产,四班二运转 本工段主要有催化剂分装、原料、闪蒸、聚合、压缩及粉料包装等岗位组成。 1.1工艺流程简述(见附录A图A1) 1.1.1原料岗位工艺流程 来自华北石化二联合车间预精制的精丙烯,通过质量流量计计量后进入丙烯原料罐(V-201、V-202),经过液位计或投料质量流量计计量,用投料泵(P-201/1,2)送入聚合釜(R-201/1,7),进行反应。 1.1.2聚合岗位工艺流程 来自华北石化PSA 或二联合电解水制氢装置的氢气经氢气质量流量计计量后,加入到聚合釜(R-201/1,7)中。将2吨丙烯加入聚合釜(R-201/1,7)中作底料,然后分别用1吨丙烯,通过活化剂缓冲罐(V-204/1,7)冲入三乙基铝,分别用0.5吨丙烯经催化剂加料斗(V-205/1,7)冲入催化剂、硅烷。 热水自热水罐(V-208)由热水泵(P202/1,2)经汽水混合器升温后送至聚合釜夹套内升温,平稳地将釜内物料加热至55-60°C。此时聚合反应开始,即可关掉热水,完成升温过程。反应开始后,在夹套内通入冷却水取热,在压力3.2~3.6MPa,温度75~80℃条件下进行恒温恒压的聚合反应。 反应结束后,聚合釜(R-201/3,5)内未反应的丙烯气化通过聚丙烯沉降罐(V-206/1)过滤粉尘,经丙烯回流冷凝器(E-202/1)冷凝冷却回收到丙烯接收罐(V-207);聚合釜(R-201/6,7)内未反应的丙烯气化通过聚丙烯沉降罐(V-206/2)过滤粉尘,经丙烯回流冷凝器(E-202/2)冷凝冷却回收到丙烯接收罐(V-207)。回收的液相丙烯自流至丙烯原料罐(V-201/1,2)重新使用 反应结束,(R-201/1,2)未反应的丙烯气化后通过铜网过滤器(V-219a/b)过滤粉尘,经丙烯回流冷凝器(E-201a/b)冷凝回收到丙烯接收罐,再送回丙烯计量罐(V-201/1,2)重新使用。 1.1.3闪蒸岗位工作流程 自聚合釜(R-201/1,7)将粉料带压喷入粉料闪蒸釜(R-202/1,7)内,经圆布袋除尘器(V-211)将低压丙烯排放至丙烯气体罐(V-209/1,3)回收;釜内压力达到常压后,开启真空泵(P-203/1,2)抽真空。几分钟后用停止抽真空。开始向釜内冲氮气,釜内压力至。

双向拉伸聚丙烯薄膜的生产工艺研究 摘要:介绍了双向拉伸聚丙烯(BOPP)薄膜的生产方法及工艺流程,分析了原材料、纵横拉伸比、温度等因素对BOPP薄膜物理、力学性能的影响,并且对生产中常见的问题进行了分析,提出了解决铸片常见缺陷及拉伸破膜的方法。 关键词:双向拉伸聚丙烯薄膜,铸片,加工 双向拉伸塑料薄膜是在低于薄膜材料熔点、高于玻璃化转变温度(T )时,对厚膜或铸 g 片进行纵向和横向拉伸,然后在张紧状态下进行适当冷却或热定型处理或特殊的加工(如电晕、涂覆等)而制得的制品。双向拉伸聚丙烯(BOPP)薄膜就是用这种方法制得的。 B OPP薄膜是包装领域的重要产品,具有质轻、透明、无毒、防潮、透气性低、力学强度高等优点,被广泛用于食品、医药、日用轻工、香烟等产品的包装,并大量用作复合膜的基材,有“包装皇后”的美称。双向拉伸法是一种技术要求十分高的塑料成型加工方法,除需要具备性能良好的加工设备外,更重要的是要求生产人员能够深入掌握PP的性能及加工条件对产品性能的影响,及时解决生产中存在的问题。 1.BOPP薄膜的主要生产方法及工艺流程 目前BOPP薄膜的生产方法主要有管膜法和平膜法。管膜法属双向一步拉伸法;平膜法又分为双向一步拉伸和双向两步拉伸两种方法。管膜法具有设备简单、投资少、占地小、无边料损失、操作简单等优点,但由于存在生产效率低、产品厚度公差大等缺点,自20世纪80年代以来几乎没有发展,目前仅用于生产BOPP热收缩膜等特殊品种。双向一步拉伸法制得的产品纵横向性能均衡,拉伸过程中几乎不破膜,但因设备复杂、制造困难、价格昂贵、边料损失多、难于高速化、产品厚度受限制等问题,目前尚未得到大规模采用。而双向两步拉伸法设备成熟、生产效率高、适于大批量生产,被绝大多数企业所采用。 2.影响BOPP薄膜物理、力学性能的因素 2.1原材料性能 工业化生产BOPP薄膜用主料的主要成分是PP。PP是一种典型的立体规整性聚合物,根据烃基在分子平面两侧的分布,可分为等规PP、间规PP和无规PP。等规PP和间规PP具有不同的结晶结构,等规PP是以均相成核的三维生长方式进行结晶,而间规PP主要以均相成核的二维方式进行结晶,形成了外观尺寸不规则的小晶片,而且由于间规PP分子结构的规整度较低,使得间规PP具有较低的结晶速率和结晶度。研究表明,等规度越大,结晶速率越快,薄膜产品的屈服强度和表面硬度会明显增大,而无规PP在聚合物中起内部润滑剂的作用,并有利于聚合物定向,有助于改善薄膜的光学性能。 目前,BOPP薄膜品种繁多,性能也差异很大,造成这种情况的主要原因是使用的原料和生产工艺不同。实践证明,只有等规PP的质量分数为95%~97%,无规PP的质量分数为3%~5%的PP才适合生产BOPP薄膜,并且一般选用熔体流动速率为2~4g/10min的PP。另外,通过在PP薄膜的表面上共挤出一层或多层熔点较低的共聚物,可以扩大BOPP薄膜在包装工业中的应用范围。 2.2纵、横向拉伸比 拉伸比是一个很重要的工艺参数,无论是纵向拉伸比,还是横向拉伸比,对BOPP薄膜的物理、力学性能都有重大的影响。在一定的温度下,拉伸比愈大,PP分子链的取向度愈大。即薄膜的力学强度提高、模量增大、断裂伸长率减小,冲击强度、耐折性增大,透气、

ICS27.010 F10 DB33 浙江省地方标准 DB33/ 2215—2019 双向拉伸聚丙烯(BOPP)薄膜可比单位产品综合能耗限额及计算方法 The quota & calculation method of comprehensive energy consumption per comparable unit product for biaxially oriented polypropylene(BOPP)film 2019-08-08发布2019-11-10实施

目次 前言 (2) 1 范围 (3) 2 规范性引用文件 (3) 3 术语和定义 (3) 4 要求 (4) 5 统计范围和计算方法 (4) 附录A(资料性附录)各种BOPP薄膜标准品折算系数 (6) 附录B(资料性附录)常用能源折标准煤参考系数 (7) 附录C(资料性附录)常用耗能工质折标准煤参考系数 (8)

前言 本标准中第4章为强制性条款,其余为推荐性条款。 本标准按照GB/T 1.1—2009给出的规则起草。 本标准的附录A、附录B、附录C是资料性附录。 本标准由浙江省能源局提出。 本标准由浙江省能源标准化技术委员会归口。 本标准起草单位:浙江省塑料行业协会、浙江省节能协会、浙江省特种设备检验研究院、浙江省华云清洁能源有限公司、温州市金田塑业有限公司、浙江凯利新材料有限公司、浙江伊美薄膜工业集团有限公司、启明新材料股份有限公司、浙江南洋科技有限公司。 本标准主要起草人:汪建萍、吴葛、郭利强、高迪娜、陈彬雅、吴冰、陈征宇、林肖朋、曹琴艳、陈利锋、何斌、林衍安、狄伟。

塑料薄膜生产工艺 塑料薄膜生产工艺:塑料薄膜的成型加工方法有多种,例如有压延法、流延法、吹塑法、拉伸法等,近年来双向拉伸膜成为人们关注的焦点。今后,双向拉伸技术将更多地向着特种功能膜,如厚膜拉伸、薄型膜拉伸、多层共挤拉伸等方向发展。近年来,适应包装行业对包装物要求的不断提高,各种功能膜市场发展迅速。经过双向拉伸生产的塑料薄膜可有效改善材料的拉伸性能(拉伸强度是未拉伸薄膜的3-5倍)、阻隔性能、光学性能、耐热耐寒性、尺寸稳定性、厚度均匀性等多种性能,并具有生产速度快、产能大、效率高等特点,市场迅速发展。 双向拉伸原理 塑料薄膜双向拉伸的原理:是将高聚物树脂通过挤出机加热熔融挤出厚片后,在玻璃化温度以上、熔点以下的适当温度范围内(高弹态下),通过纵拉机与横拉机时,在外力作用下,先后沿纵向和横向进行一定倍数的拉伸,从而使高聚物的分子链或结晶面在平行于薄膜平面的方向上进行取向而有序排列;然后在拉紧状态下进行热定型使取向的大分子结构固定下来;最后经冷却及后续处理便可制得理想的塑料薄膜。 双向拉伸薄膜生产设备与工艺双向拉伸薄膜的生产设备与工艺,以聚酯薄膜(PET)为例简述如下:配料与混合普通聚酯薄膜所使用的原料主要是有光PET切片和母料切片。母料切片是指含有添加剂的PET切片,添加剂有二氧化硅、碳酸钙、硫酸钡、高岭土等,应根据薄膜的不同用途选用相应的母料切片。聚酯薄膜一般采用一定含量的含硅母料切片与有光切片配用,其作用是通过二氧化硅微粒在薄膜中的分布,增加薄膜表面微观上的粗糙度,使收卷时薄膜之间可容纳少量的空气,以防止薄膜粘连。有光切片与一定比例的母料切片通过计量混合机混合后进入下一工序。 结晶和干燥:对有吸湿倾向的高聚物,例如PET、PA、PC等,在进行双向拉伸之前,须先进行予结晶和干燥处理。一是提高聚合物的软化点,避免其在干燥和熔融挤出过程中树脂粒子互相粘连、结块;二是去除树脂中水分,防止含有酯基的聚合物在熔融挤出过程中发生水解降解和产生气泡。PET的予结晶和干燥设备一般采用带有结晶床的填充塔,同时配有干空气制备装置,包括空压机、分子筛去湿器、加热器等。予结晶和干燥温度在150-170℃左右,干燥时间约3.5-4小时。干燥后的PET切片湿含量要求控制在50ppm以下。 熔融挤出熔融挤出包括挤出机、熔体计量泵、熔体过滤器和静态混合器。 一、熔融挤出机 经过结晶和干燥处理的PET切片进入单螺杆挤出机进行加热熔融塑化。为了保证PET切片塑化良好、挤出熔体压力稳定,螺杆的结构非常重要。除对长径比、压缩比、各功能段均有一定要求外,还特别要求是屏障型螺杆,因为这种结构的螺杆具有以下几个特点: 有利于挤出物料的良好塑化。 有利于挤出机出口物料温度均匀一致。 挤出机出料稳定。 排气性能好。 有利于提高挤出能力。 若挤出量不是太大,推荐选用排气式双螺杆挤出机。排气挤出机有两个排气口与两套抽真空系统相连接,具有很好的抽排气、除湿功能,可将物料中所含的水分及低聚物抽走,可以省去复杂的预结晶/干燥系统,既节省投资又可降低运行成本。挤出机温度设定,从加料口到