电子束冷床炉熔炼技术

电子束冷床炉熔炼(ElectronBeamColdHearthMelting—EBCHM)技术,是20世纪七八十年代发展起来的新型熔炼方法。EBCHM技术是一种把电子束和冷炉床结合,在高真空下进行熔炼的冶金技术。与真空自耗重熔不同,其主要特征是用一个可以进行精炼的冷炉床把原料或电极的熔化和铸锭浇铸分开。以电子枪的强流电子束作为熔炼热源,使金属熔化,熔融的金属液在特殊设计的冷炉床(即一种比较浅的狭长水冷铜质坩埚)里流动,进行精炼、净化后流入铸模(即配置拉锭机构的水冷结晶器)顺序凝固结晶形成铸锭。

电子束冷床炉熔炼技术经过近四十年的发展,已经超出了传统的冶金操作技术的范畴,成为当代战略金属钛冶金科学技术的一个重要发展前沿,是活性金属以及高熔点金属的提纯和净化能以经济的方式进行工业化大规模生产的主要技术手段,是国民经济和国防建设中一种新兴的,具有重要战略意义的高科技材料产业。该项技术在钛冶金领域所蕴含的独特的技术经济优势主要有:

(1)能够单独调控钛合金处于熔融状态的时间,而不影响铸锭中凝固的那一部分金属液,从而创造更好的精炼条件,使富N、富O的夹杂物通过分解的方式得以去除使得合金净化,又不致造成像真空自耗重熔铸锭那样深的熔池,有效避免熔质元素偏析。

(2)能够很方便地利用重力分离的机制,使采用返回料可能夹带的WC刀具碎块和电极焊接W夹杂等高比重夹杂物下沉,落入冷炉床凝壳的糊状区而得以去除,不致流入铸锭。

(3)可以直接浇铸成如扁锭、棒条等非轴对称铸锭,比大型圆锭更适合轧制成平面产品(如厚板、薄板和条带),使产品更具竞争力。

(4)能够很有效地利用各种形式的返回料,有利于资源的保护和可持续利用。(5)便于使用各种在线传感器,对熔化精炼过程进行实时的监测和控制,使这种复杂的高技术装置运行的稳定性与重复性有了可靠保证,并有利于工艺的优化。

电子束冷床炉熔炼设备的关键器件是电子枪,电子束具有很高的能量密度(103~106W/cm2),可以达到很高的温度,能够熔化一切金属,并且在真空条件下(<10-3Pa)运行,能够充分地去除各种有害杂质和气体,特别适合于熔炼活性金属(Ti,Zr,V,Hf)和难熔的高熔点金属(W,Mo,T

a,Nb)及合金。目前标准电子枪的典型参数为:功率在200~250kW,加速电压30~40kV,束斑直径10mm,电子枪的工作距离1000mm,偏转扫描频率1000Hz。冷床炉最重要的改进是采用双室结构,扩大冷炉床,把熔化和精炼部分适当拉开,从而进一步延长金属在液态停留的时间,使精炼、净化的过程进行更充分。

广东白云学院 先进制造技术论文 题目:电子束加工技术及其应用 专业:机械设计制造及其自动化(数控方向) 班级: 07数控本科 姓名:林华英 学号: 0701012229

摘要 (1) 引言 (1) 一.电子束技术在国内外的发展现状 (1) 多轴控制的基本概念: (2) 二.多轴控制特点 (2) 1、 5轴控制加工中心的加工特点: (2) 2、 6轴控制加工中心的加工特点: (3) 3、 6轴控制特点如下: (3) 三.发展趋向。 (3) 1、用5轴控制加工的NURBS插补 (3) 2、利用二次曲面头立铣刀作5轴控制加工 (4) 四.结论 (4) 五.参考文献 (4)

摘要 电子束加工技术是近年发展起来的一种先进制造技术,其在材料表面改性、机械加工等方面的应用已受到广泛关注。主要介绍电子束在表面工程、打孔和焊接等方面的应用。 关键词:电子束;加工原理;工业应用 引言 近年来,许多国家对电子束加工原理及方法进行了大量的实验研究,并在工业上得到一定的实际应用,使得该技术得到了飞速发展。本文主要针对电子束加工技术的研究现状和应用进行理论分析和探讨。 发展、 一.电子束技术在国内外的发展现状 1948 年 ,德国物理学家Steigerwald K. H 发明了第一台电子束加工设备 (主要用于焊接) 。1949年 ,德国首次利用电子束在厚度为0. 5mm 的不锈钢板上加工出直径为<0. 2mm 的小孔。从而开辟了电子束在材料加工领域的新天地。1957年法国原子能委员会萨克莱核子研究中心研制成功世界上第一台用于生产的电子束焊接机,其优良的焊接质量引起人们广泛重视。 20世纪60年代初期,人们已经成功地将电子束打孔、铣切、焊接、镀膜和熔炼等工艺技术应用到各工业部门中,促进了尖端技术的发展。微电子学的发展对集成电路元件的集成度要求不断提高,因而对光刻工艺提出了更高的要求,扫描电子束曝光机研制成功,并在20世纪70年代进入市场 ,使得制造掩膜或器件所能达到的最小线宽已小于 0. 5 μm。 近年来,国外对电子束焊接及其他电子束加工技术的研究主要在于以下几个方面:1)完善超高能密度电热源装置;2)掌握电子束品质及与材料的交换行为特性,改进加工工艺技术;3)通过计算机CNC控制提高设备柔性以扩大应用领域。 我国自20世纪60年代初期开始研究电子束加工工艺,经过多年的实践,在该领域也取得了一定成果。大连理工大学三束材料改性国家重点实验室,采用电子束对材料表面进行照射,研究其对材料表面的改性。郝胜志等以纯铝材为基础研究材料,深入研究不同参数的脉冲电子束轰击处理对试样显微结构和力学性能的影响规律,进而获得强流脉冲电子束表面改性的一些微观物理机制,通过载能电子与固体表面的相互作用过程,建立较为合理的实际加工中的物理模型,利用二维模型数值计算方法模拟计算试样

一、简介 20世纪中期以来,真空自耗电弧炉(Vacuum arc Remelting )VAR一直是熔炼钛合金的主要方法。航空用的一般钛合金构件一般需要熔炼两次,发动机转子等关键部件需要三次熔炼。钛合金最严重的冶金缺陷是低密度的夹杂物和高密度的夹杂物,而他们的熔点远高于钛合金融化时的熔体温度,即使使用三次VAR熔炼也很难完全消除杂质。Rudinger的研究结果表明,尺寸为0.6mm的WC颗粒经过三次VAR也无法充分溶解。 多起灾难性航空事故的发生,都与钛的冶金缺陷有直接的关系。折旧促使航空发动机制造商和钛制造商寻求其他的方法来解决这一问题。其中重要的途径就是引入了称之为迄今最新进的钛合金冶炼技术-冷床炉熔炼(CHM,Cold Hearth melting)技术。 根据热源不同,可以分为等离子(plasma arc,PA)和电子束(Electron beam,EB)冷床炉.电子束冷床炉起源于1963年,用电子束冷床炉,加真空自耗电弧炉(EBCHM+VAR)生产转动部件始于1988年。随后,用等离子冷床炉,加真空自耗熔炼(PACHM+VAR)也取得了较好的提纯效果。 二、原理、工艺流程与除杂 三、国内工业化冷床炉的发展 目前我国的冷床炉冶炼设备并不多,西北有色研究院从德国购置了功率为500Kw的电子束冷床炉; 北京航空材料研究院引进了美国Retech公司制造的600KwPAM525等离子冷床炉。两台都是小型熔炼设备,用以科研和试验用。 对于工业化的大型冷床炉只有宝钛和宝钢特钢拥有相关的设备。宝钛的电子书冷床熔炼炉功率为2400Kw,可熔炼圆锭和扁锭。 宝钢特钢的等离子冷床炉是国内第一台工业用PA炉,功率3300Kw,具有4支等离子枪,年产能力1500吨。该炉采用块状料进料,块料经过压制好后,无需焊接,就可直接放入料室,料室共两个,可以轮流向熔炼室供料,达到连续冶炼的目的。 块料被等离子枪融化后,经融化冷床,初级精炼冷床、次级精炼冷床,流入坩埚,最后凝固成圆锭或扁锭。圆锭直径可达660mm,最大重量为7吨,扁锭截面尺寸为330*750mm,最大重量为5吨。 为节约冶炼用原料成本,回收使用等离子-氦气,该设备还配套一套氦气回收系统,回收率设计为95%。 宝钢特钢的电子束冷床炉是国内第二台工业用EB炉,功率达到3200KW,有4支电子枪,年产能力3000吨。进料系统除了块料进料系统外,还有散料进料系统。钛及钛合金的块料回收料,处理后(<120mm)可作为原料进行熔炼。两个散料进料室同样可以转换装料,进料。具有熔化冷床和精炼冷床,可熔炼圆锭和扁锭。圆锭直径可达860mm,最大重量为12吨。扁锭界面尺寸为400*1200mm,最大重量为10吨。

Evaluating the Effect of Processing Parameters on Porosity in Electron Beam Melted Ti-6Al-4V via Synchrotron X-ray Microtomography ROSS CUNNINGHAM,1,3SNEHA P.NARRA,2TUGCE OZTURK,1 JACK BEUTH,2and A.D.ROLLETT1 1.—Department of Materials Science and Engineering,Carnegie Mellon University,Pittsburgh, PA,USA.2.—Department of Mechanical Engineering,Carnegie Mellon University,Pittsburgh, PA,USA.3.—e-mail:rwcunnin@https://www.doczj.com/doc/6e16724130.html, Electron beam melting(EBM)is one of the subsets of direct metal additive manufacturing(AM),an emerging manufacturing method that fabricates metallic parts directly from a three-dimensional(3D)computer model by the successive melting of powder layers.This family of technologies has seen signi?cant growth in recent years due to its potential to manufacture complex components with shorter lead times,reduced material waste and minimal post-processing as a‘‘near-net-shape’’process,making it of particular interest to the biomedical and aerospace industries.The popular titanium alloy Ti-6Al- 4V has been the focus of multiple studies due to its importance to these two industries,which can be attributed to its high strength to weight ratio and corrosion resistance.While previous research has found that most tensile properties of EBM Ti-6Al-4V meet or exceed conventional manufacturing standards,fatigue properties have been consistently inferior due to a signi?- cant presence of porosity.Studies have shown that adjusting processing parameters can reduce overall porosity;however,they frequently utilize methods that give insuf?cient information to properly characterize the porosity(e.g.,Archimedes’method).A more detailed examination of the result of process parameter adjustments on the size and spatial distribution of gas porosity was performed utilizing synchrotron-based x-ray microtomography with a minimum feature resolution of1.5l m.Cross-sectional melt pool area was varied systematically via process mapping.Increasing melt pool area through the speed function variable was observed to signi?cantly reduce porosity in the part. INTRODUCTION Electron Beam Melting(EBM)Additive Manufacturing(AM) Additive manufacturing(AM)encompasses a wide range of technologies that utilize a layer-wise approach to manufacture near-net-shape parts from a computer generated three-dimensional(3D)model.1One subset of these,the powder bed-based systems,have gener-ated signi?cant interest due to the recent availability of commercial systems,and their potential to manu-facture complex parts with high resolution and dimensional tolerance.1,2These machines utilize an energy beam to selectively melt areas on a uniformly spread powder bed,sequentially building parts layer by layer.These types of systems are distinguished by their energy source,which is either a laser in selective laser melting(SLM)systems,or an electron beam in electron beam melting(EBM)systems.While SLM and EBM systems share many properties and challenges,there are some de?ning differences between the two:for example,EBM systems operate in a vacuum,whereas SLM systems use an inert atmosphere.This study focuses on the EBM systems,speci?cally an Arcam A2. JOM,Vol.68,No.3,2016 DOI:10.1007/s11837-015-1802-0 ó2016The Minerals,Metals&Materials Society (Published online January19,2016) 765

电子束冷床炉熔炼技术 电子束冷床炉熔炼(ElectronBeamColdHearthMelting—EBCHM)技术,是20世纪七八十年代发展起来的新型熔炼方法。EBCHM技术是一种把电子束和冷炉床结合,在高真空下进行熔炼的冶金技术。与真空自耗重熔不同,其主要特征是用一个可以进行精炼的冷炉床把原料或电极的熔化和铸锭浇铸分开。以电子枪的强流电子束作为熔炼热源,使金属熔化,熔融的金属液在特殊设计的冷炉床(即一种比较浅的狭长水冷铜质坩埚)里流动,进行精炼、净化后流入铸模(即配置拉锭机构的水冷结晶器)顺序凝固结晶形成铸锭。 电子束冷床炉熔炼技术经过近四十年的发展,已经超出了传统的冶金操作技术的范畴,成为当代战略金属钛冶金科学技术的一个重要发展前沿,是活性金属以及高熔点金属的提纯和净化能以经济的方式进行工业化大规模生产的主要技术手段,是国民经济和国防建设中一种新兴的,具有重要战略意义的高科技材料产业。该项技术在钛冶金领域所蕴含的独特的技术经济优势主要有: (1)能够单独调控钛合金处于熔融状态的时间,而不影响铸锭中凝固的那一部分金属液,从而创造更好的精炼条件,使富N、富O的夹杂物通过分解的方式得以去除使得合金净化,又不致造成像真空自耗重熔铸锭那样深的熔池,有效避免熔质元素偏析。 (2)能够很方便地利用重力分离的机制,使采用返回料可能夹带的WC刀具碎块和电极焊接W夹杂等高比重夹杂物下沉,落入冷炉床凝壳的糊状区而得以去除,不致流入铸锭。 (3)可以直接浇铸成如扁锭、棒条等非轴对称铸锭,比大型圆锭更适合轧制成平面产品(如厚板、薄板和条带),使产品更具竞争力。 (4)能够很有效地利用各种形式的返回料,有利于资源的保护和可持续利用。(5)便于使用各种在线传感器,对熔化精炼过程进行实时的监测和控制,使这种复杂的高技术装置运行的稳定性与重复性有了可靠保证,并有利于工艺的优化。 电子束冷床炉熔炼设备的关键器件是电子枪,电子束具有很高的能量密度(103~106W/cm2),可以达到很高的温度,能够熔化一切金属,并且在真空条件下(<10-3Pa)运行,能够充分地去除各种有害杂质和气体,特别适合于熔炼活性金属(Ti,Zr,V,Hf)和难熔的高熔点金属(W,Mo,T

电子束加工的研究现状及其发展趋势 电子经过汇集成束。具有高能量密度。它是利用电子枪中阴极所产生的电子在阴阳极间的高压(25-300kV)加速电场作用下被加速至很高的速度(0.3-0.7倍光速),经透镜会聚作用后,形成密集的高速电子流。.电子束焊是用会聚的高速电子流轰击工件,将电子束动能直接转化为热能,实现焊接。电子束焊正因为它的高能量密度,焊接速度快,加热范围窄, 热影响区小,加热冷却速度极快等优点而受到越来越广泛的应用。由于电子束加热过程贯穿整个焊接过程的始终,一切焊接物理化学过程都是在热过程中发生和发展的。焊接温度场决定了焊接应力场和应变场,还与冶金、结晶、相变过程密不可分,使之成为影响焊接质量和生产率的主要因素。因此,有必要对电子束焊温度场进行研究,这也是进行焊接冶金分析、应力应变分析与对焊接过程进行控制的基础。 电子束焊接作为一种高能束加工方法,在生产应用中具有重要地位。电子束焊温度场决定了焊接应力场和应变场,是影响焊接质量和生产率的主要因素。介绍了电子束焊温度场模型,在分析了点热源、线热源模型的基础上,指出点热源模型仍是研宄焊接温度场的基础,同时介绍了其它几种考虑电子束小孔效应的温度场模型。讨论了计算温度场的热源模式,给出以高斯函数分布和双椭圆体能量密度分布的两种热源模式。列举了热物理参数、相变潜热、熔池流动等影响温度场的因素。认为基于解析解法的复杂性和计算机的飞速发展,数值解法将在温度场研宄中发挥更加重要的作用。电子束焊温度场模型对于焊接热过程的研究早在40年代就已经开始。Rosenthal分析了移动热源在固体中的热传导。之后,苏联的雷卡林又进行大量的工作。建立了如下的数学物理模型: (1)热源集中于一点、一线或一面; (2)材料无论在何温度下都是固体,无相变; (3材料热物性参数不随温度变化; (4焊接物体的几何尺寸是无限的。 然而这些都是系统性的论述我们应该在此基础上论述此技术在某些领域的应用,及其原理方法首先电子束焊热源模式焊接热过程的准确性在很大程度上依赖于建立合理的热输入模式。在高能束焊中用于预测温度场的最广泛的模型是点热源和线源模型,尤其是点源模型是迄今为止焊接温度场分析的基础。但是电子束焊作为一种高能束焊与普通电弧焊有明显的不同。电子束焊中束孔的形成,使得焊接加热方式发生了很大的变化。其主要的的公式原理来源: 高斯分布热源模型 高斯函数的热流分布是一种比点热源更切实际的热源分部函数,应用广泛,它将热源按高斯函数在一定范围内分布,以往建立的许多温度场模型中都采用了高斯分布这种热源分布模式,其函数为[8]:q(r) = 3Q exp (—3r2/a2)Kaa)式中,(r)为半径r处的表面热流;为热流分布函数;Q为能量功率;r为距热源中心的距离。电子束功率并非总是满足高斯模式,有些研究者在高斯模式基础上对其加以改进,增加电子束斑点加热中心区的比热流,相应改变加热边缘的比热流,同时保持热源输入的总能量与高斯模式相同。 随着世界制造业的快速发展,焊接技术应用越来越广泛,焊接技术水平也越来越高在飞机制造领域,作为下一代飞机制造的主要连接方法,先进焊接技术替代铆接技术已经成为了趋势电子束焊接主要用于变速箱齿轮、行星齿轮框架、

新型电子束熔炼炉的研制

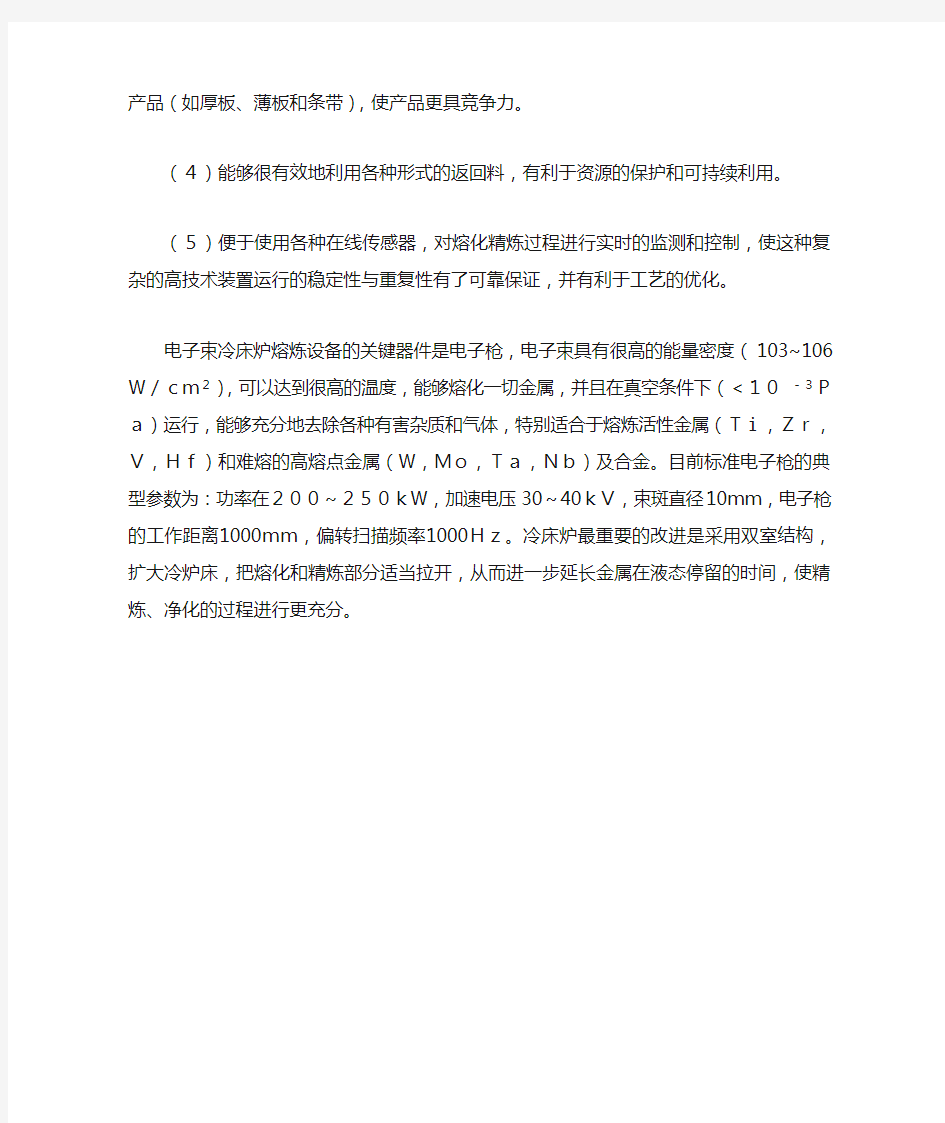

图1 电子束炉结构简图 摘要:本文介绍了新型电子束熔炼炉技术参数、结构、性能及其特点。 关键词:电子束熔炼炉;结构;特点 随着科学技术的迅速发展,对高纯金属及合金的需要量越来越多,常规的冶炼方法已很难满足要求,而真空电子束熔炼是一种有效提纯方法,特别是对于在冶炼温度下具有较低蒸汽压的金属和合金更为有效。 高科技的发展对材料的性能提出了新的要求,而材料新功能的发现和应用又可促进高科技的发展,因此,作为材料基础的金属就成了材料科学的主要研究对象之一。但是,金属本性特征的揭示和应用又往往由于其中杂质的存在而受到影响,只有对金属进行深度净化提纯,才能进一步揭示其原来的本性特征,从而发现其新的功能和开拓新的应用。这就是目前金属提纯成为现代材料科学研究领域中热门课题的主要原因。世界各国极为重视金属材料高纯化的研究,借以开发材料的新功能,满足高科技的需要。在上世纪九十年代,电子束在国外已成为一种新型工业熔化金属的动力源,电子束熔化工艺导致了新一代金属材料的产生。 北京有色金属研究总院主要从事新金属材料的研究,进行新产品的研制和生产,如Ta、Nb、Mo、Ti、Cr、Cu等。作为超导线的基体材料所采用的高纯铜,必须具有很高的纯度(99.99%以上),而且要求结构致密,无气孔等缺陷。1964年,北京有色金属研究总院研制成功的120kW电子束熔炼炉,在近四十年的实际使用过程中,北京有色金属研究总院对其各部件不断进行改进。1987年,成功改造成200kW电子束熔炼炉。1988年,获得电子枪和送料机构两项实用新型专利。在进行新材料研究和超导研究工作中发挥了重要作用。其间,自主研制成功的电子束熔炼炉在多项新材料研究工作中得到应用,如:钼电极的电子束熔炼研究、Ta、Nb、Wu、Mo、Cr、Ti等难熔金属的熔炼和提纯。它一直正常运转了近四十年,创造了巨大的经济效益。今天,北京有色金属研究总院总结近四十年的实践经验,结合近代真空设备和电器控制元件的最新发展,重新设计出高水平、大容量和外表美观的不锈钢新型电子束熔炼炉,最大功率可达300kW。 1、工作原理 电子束熔炼是一种特殊的真空冶金设备。利用炉中的电子枪可将几十至数百kW的高能电子束聚焦在1cm2左右的焦点上,产生3500°C以上的高温。当高能电子束聚焦在欲熔炼的钨、钼、钽、铌、锆等难熔金属原料上时,就能够将这些金属熔化,达到熔炼或提纯的目的。由于高温区域有限,熔化的金属需要一点一点地滴入下面的熔池,经结晶器冷却,凝固成锭。在高真空和高温的作用下,液态金属中的气体和杂质大量蒸发。从而得到高纯度的致密的凝固态金属锭。 电子束熔炼炉是高温难熔金属熔炼和提纯的专用设备。电子束熔炼在高真空下进行,熔炼时的过热温度高,维持液态的时间长,使材料的精炼提纯作用得以充分有效地进行。电子束熔炼时,材料主要发生脱气、分解、脱氧、金属杂质的挥发和不熔杂质的上浮等。其中,不熔杂质上浮而富集在铸锭顶部,可在切头时去除。 在真空下,电子枪的阴极被加热产生热电子逸出。在加速电压(大于20kV)的作用下,热电子向阳极(零电位)加速运动。由于聚束极的作用,电子束从阳极的中心孔通过,向下继续运动,经磁聚焦透镜的多次聚焦和磁偏转扫描透镜的调节,使电子束准确而集中地轰击到原料棒的表面。在原料和熔池表面产生3000°C以上的温度,原料的表面被加热、熔化、滴入熔池中。熔池就是锭上端的熔化部分,其周围是水冷铜坩埚(结晶器)。由于电子束的加热作用,熔池保持不断地上下、内外对流。随着熔化的原料不断滴入,熔池表面不断上升,拖锭装置又将锭不断向下拉动,使熔池

宝鼎铝业熔铸车间工艺操作规程 一、内容与适用范围 1.本工艺操作规程适用于熔铸车间铸造6063合金直径89-178mm的铸棒要求。 二、生产工艺流程 1.铝合金的熔炼是铸棒生产过程中的主要工序,是所需要优质铝棒的关键,是铸棒生产质量控制的关键环节,工艺流程如下: 原材料及辅助材料的选择→配料计算→装炉→燃烧熔化→搅拌打渣→加硅镁→精炼打渣→炉前分析→调整成份、温度→二次精炼及除气→打渣→静置→分析→合格后铸棒。 三、工序工艺及操作规程 所使用的铝锭、镁锭中间合金及辅助材料等应按公司标准的要求,所使用的各种回炉料成份应清楚,干燥洁净。 1.各种合金配料必须符合本公司铝棒成份的标准要求,镁、硅待铝水达到740℃时,把渣扒干净后可直接加入铝水中,没炉次的各种炉料必须准确过磅记录。 2.装炉前确保设备正常运行,待炉料熔化后,温度达到740℃时,把火、风机关上,打干净炉内铝渣,投入外购炉料,并搅拌,尽量把烧损率降低。铝液不够温时再开大火熔炼,并注意炉内烧灰,并随时准备打渣,尽量减少铁元素,待炉料加入约80%时应搅拌均匀,提取炉前分析,再按成份进行搭配。待炉内温度达到730℃-750℃时把炉内所有杂质和铝渣清理干净,加入硅、镁,待硅镁熔化后,加入打渣剂、精炼剂精炼,完成后把铝液上面的渣、杂质打干净,再做炉前分析,结果出来后,测试温度是否达到车间要求,调整好后根据分析结果进行各元素的搭配,并进行二次精炼,分析结果合格后静止20分钟以上方

可铸棒。 3.铸棒前先检查好结晶器、水压、升降盘、电机、开关等是否正常。确保无误后才可铸棒,吹干引锭头的积水和杂质,再将升降盘开到固定好的位置并检查有无反水现象,接好流槽并把分流盘打扫干净,装好滤布,防止杂质流入铝棒。在打开出水口之前先启动冷却水泵,关小水套阀门,打开减压水阀门,待铝液流到各分盘的每个模具后再把减压水阀门慢慢关好,把连接水盘的水阀全部打开,进行按温度及车速的参数成对比把升降盘启动慢慢下降,在铸棒是发现表面不光滑的应及时堵塞。铸棒是尽量不要翻动铝液,以免杂质和空气的流入,铸棒完成后,每炉次应取样做低倍试验分析,取样应切头,切尾长度≥100mm,厚度20-25mm。 4.锯棒前检查好设备,按规定的长度要求进行锯切,长短差不大于±0.2mm,按尺寸规格要求放置,不能混放,对表面不光,弯曲的不合格棒要分开放置,并如实的把炉号、规格、日期写在铝棒上。 5.熔铸车间的生产管理必须有计划、有措施、有监督检查,根据实际情况的变化,更新措施方案。 起草人:刘加宝 审核人:刘加宝 批准人: 宝鼎铝业有限公司 2012年9 月1日

第2期梁新宇等:核级Z r-1N b铸锭中Nb元素均匀性控制43 参考文献 [1]杨艳艳.超高强度B21S合金铸锭成分均匀性的控制 [J].钛工业进展,2001,18(2):36-38. [2]稀有金属材料加工手册编写组.稀有金属材料加工手册 [M].北京:冶金工业出版社,1984. [3]冯益,孟祥炜,付宝全,等.搅拌磁场对T i1023铸锭宏 观组织和成分的影响[J].钛工业进展,2009,26(5): 22-25. The Uniform it y C ontrol for t he N i o biu m E lem ent i n t he Nuclear G rade Zr-1Nb Ingot L iang X i n yu,W ang L i p i n g,H e M i n (S tate Nuc l ear Bao ti Z ircon i u m Industry Co.,L td.,Bao ji721014,Ch i na) Abstract:D ue to t he l ow concentra ti on rang e(?012%)o f niob i u m e l e m ent in the Zr-1N b i ngot,the require m en t o f high unifor m ity, and o ther techn ical proble m s,such as easy to form h i gh m elti ng po i nt and h i gh dens it y i nc l usi ons,t he m e t hod o f tr i ple m e lts i n the vacu-u m consu m ab l e a rc f urnace is adopted.T he eff ec ts o f the m anner t o add t he niob i u m a lloy e l ement and the m e lti ng process para m eters on the un ifor m ity of the a lloy i ngo tw ere stud i ed.It i nd i cated tha t the i ngo t of segregati on free,none HD I de fects and fi ne un ifor m ity could be obta i ned through taking t he ZrN b m aste r a ll oy as additi ons tog ether w ith reasonable me lti ng process. K ey word s:Z r-1N b zirconiu m a ll oy;Z r N b m aster all oy;pro cess param eters 行业资讯 宝钢电子束冷床炉产出首批纯钛扁锭 3月11日,宝钢股份特钢事业部对电子束冷床炉产出的首批纯钛扁锭进行验证,结果表明:各项性能指标良好。这标志着宝钢电子束冷床炉热负荷试车取得成功,进入全面生产阶段。此举改变了特钢冶炼纯钛材料没有扁锭的历史,表明宝钢已初步掌握了具有国际尖端水准的电子束冷床炉工艺技术,为满足我国航空航天事业发展对关键材料的需求创造了条件。 电子束冷床炉是当前世界上进行纯钛冶炼的顶尖工艺装备。采用电子束冷床炉生产出的扁锭,可直接进行轧制,在省却了对圆锭锻造、开坯等工序后,能最大限度缩短生产流程,降低消耗。同时,质量、性能更为稳定。目前,这套工艺技术已成为国际上对特殊材料进行认证的/通关0科目,世界上只有少数企业掌握。 该电子束冷床炉于2008年下半年开始建设。宝钢特钢事业部冷床炉项目组面对从未接触过的工艺技术装备,在引进、消化、吸收国外先进技术的同时大胆实践,努力摸索和研究核心技术,为技术运用积累了宝贵经验。与此同时,在设备安装阶段,特冶厂自耗分厂调集精兵强将投入生产准备,先期介入工艺调试,为热负荷试车成功打下了基础。 (郝斌供稿) 乌克兰2月钛出口增长511% 据乌克兰国家统计委员会报告,2010年2月乌克兰钛出口量增长511%至24630t(2009年2月钛出口量为15480t),而1月钛出口量为16300t。与此同时,乌克兰钛精矿出口收入,由1月的340万美元上升到2月的430万美元,但是低于2009年2月的490万美元。2010年1~2月乌克兰钛精矿出口同比增长813%至40930,t2009年1~2月的出口量为37800t。 (郝斌供稿)

电子束加工的特点及其应用 摘要:电子束加工简称EBM,是以高能电子束流作为热源,对工件或材料实施特殊的加工,是一种完全不同于传统机械加工的新工艺。它们在精密微细加工方面,尤其是在微电子学领域中得到较多的应用。随着科学技术的发展,电子束加工技术必将有一片广阔的应用前景。 关键词:电子束原理;应用;发展前景 引言 电子束加工(EBM)是近几年得到较快发展的新兴特种加工技术。电子束加工主要用于打孔、割缝、焊接和大规模集成电路德光刻化学技工等,在精密微细加工方面,尤其是在微电子领域中得到了广泛地应用,在近几年兴起的亚微米加工和纳米加工中,电子束加工技术也发挥着重要作用。 1.电子束加工的原理和分类 1.1加工原理 电子束加工.原理是在真空条件下,利用聚焦后能量密度极高的电子束,以极高的速度冲击到工件表面极小的面积上,在很短的时间(几分之一微秒)内,其能量的大部分转变为热能,使被冲击部分的工件材料达到几千摄氏度以上的高温,从而引起材料的局部熔化和气化,被真空系统抽走的加工技术。 电子束加工机由产生电子束的电子枪、控制电子束的聚束线圈、使电子束扫描的偏转线圈、电源系统和放置工件的真空室,以及观察装置等部分组成。先进的电子束加工机采用计算机数控装置,对加工条件和加工操作进行控制,以实现高精度的自动化加工。. 1.2 电子束加工分类 按照电子束加工所产生的效应,可以将其分为两大类:电子束热加工和电子束非热加工。

1.2.1电子束热加工电子束热加工是将电子束的动能在材料表面转化成热能,以实现对材料的加工,其中包括: 1)电子束精微加工。可完成打孔、切缝和刻槽等工艺, 这种设备一般都采用微机控制,并且常为一机多用; 2)电子束焊接。与其他电子束加工设备不同之处在于,除高真空电子束焊机之外,还有低真空、非真空和局部真空等类型; 3)电子束镀膜。可蒸镀金属膜和介质膜; 4)电子束熔炼。包括难熔金属的精炼,合金材料的制造以及超纯单晶体的拉制等; 5)电子束热处理。包括金属材料的局部热处理以及对离子注入后半导体材料的退火等。 上述各种电子束加工总称为高能量密度电子束加工。 1.2.2电子束化学加工电子束化学加工是利用功率密度比较低的电子束和 电子胶.相互作用产生的辐射化学效应对材料进行加工。 该加工方法的应用的领域主要 1)扫描电子束曝光,其特点是图形变换的灵活性好,分辨率高; 2)投影电子束曝光,其特点是效率高,但分辨率较差; 3)软X射线曝光,软X射线由电子束产生,是一种间接利用电子束的投影曝光法。. 2. 电子束加工的主要应用 2.1 电子束焊接 电子束焊接是利用电子束作为热源的一种焊接工艺。电子束焊接的焊缝位置精确可控、焊接质量高、速度快,在核、航空、火箭、电子、汽车等工业中可用作精密焊接。在重工业中,电子束焊机的功率已达100千瓦,可平焊厚度为200毫米的不锈钢板。对大工件焊接时须采用大体积真空室,或在焊接处形成可移动的局部真空。 2.2 电子束蚀刻和电子束钻孔 用聚焦方法得到很细的、功率密度为 106~108W/cm2的电子束周期地轰击材

铝合金熔炼工艺流程和操作工艺(一) 装料 熔炼时,装入炉料的顺序和方法不仅关系到熔炼的时间、金属的烧损、热能消耗,还会影响到金属熔体的质量和炉子的使用寿命。装料的原则有: 1、装炉料顺序应合理。正确的装料要根据所加入炉料性质与状态而定,而且还应考虑到最快的熔化速度,最少的烧损以及准确的化学成分控制。 装料时,先装小块或薄片废料,铝锭和大块料装在中间,最后装中间合金。熔点易氧化的中间合金装在中下层。所装入的炉料应当在熔池中均匀分布,防止偏重。 小块或薄板料装在熔池下层,这样可减少烧损,同时还可以保护炉体免受大块料的直接冲击而损坏。中间合金有的熔点高,如AL-NI和AL-MN合金的熔点为750-800℃,装在上层,由于炉内上部温度高容易熔化,也有充分的时间扩散;使中间合金分布均匀,则有利于熔体的成分控制。 炉料装平,各处熔化速度相差不多这样可以防止偏重时造成的局部金属过热。 炉料应进量一次入炉,二次或多次加料会增加非金属夹杂物及含气量。 2、对于质量要求高的产品(包括锻件、模锻件、空心大梁和大梁型材等)的炉料除上述的装料要求外,在装料前必须向熔池内撒20-30kg粉状熔剂,在装炉过程中对炉料要分层撒粉状熔剂,这样可提高炉体的纯洁度,也可以减少损耗。 3、电炉装料时,应注意炉料最高点距电阻丝的距离不得少于100mm,否则容易引起短路。 熔化 炉料装完后即可升温。熔化是从固态转变为液态的过程。这一过程的好坏,对产品质量有决定性的影响。 A、覆盖 熔化过程中随着炉料温度的升高,特别是当炉料开始熔化后,金属外层表面所覆盖的氧化膜很容易破裂,将逐渐失去保护作用。气体在这时候很容易侵入,造成内部金属的进一步氧化。并且已熔化的液体或液流要向炉底流动,当液滴或液流进入底部汇集起来时,其表面的氧化膜就会混入熔体中。所以为了防止金属进一步氧化和减少进入熔体的氧化膜,在炉料软化下塌时,应适当向金属表面撒上一层粉状熔剂覆盖,其用量见表。这样也可以减少熔化过程中的金属吸气。 覆盖剂种类及用量 炉型及制品电气熔炼煤气炉熔炼 覆盖剂用量普通制品特殊制品普通制品特殊制品 (占投量) /% 0.4-0.5 0.5-0.6 1-2 2-4 覆盖剂种类粉状熔剂 Kcl:Nacl按1:1混合 B、加铜、加锌 当炉料熔化一部分后,即可向液体中均匀加入锌锭或铜板,以熔池中的熔体刚好能淹没住锌锭和铜板为宜。 这时应强调的是,铜板的熔点为1083℃,在铝合金熔炼温度范围内,铜是溶解在铝合金熔体中。因此,铜板如果加得过早,熔体未能将其盖住,这样将增加铜板的烧损;反之如果加得过晚,铜板来不及溶解和扩散,将延长熔化时间,影响合金的化学成分控制。 电炉熔炼时,应尽量避免更换电阻丝带,以防脏物落入熔体中,污染金属。 C、搅动熔体 熔化过程中应注意防止熔体过热,特别是天然气炉(或煤气炉)熔炼时炉膛温度高达1200℃,在这样高的温度下容易产生局部过热。为此当炉料熔化之后,应适当搅动熔体,以使熔池里各处温度均匀一致,同时也利于加速熔化.

宝鸡志峰钛业有限公司https://www.doczj.com/doc/6e16724130.html, 钛棒、钛板、钛丝、钛管、钛盘管钛的熔炼 目前全世界金属钛的熔炼能力已达160~190kt/a,其中美国75kt/a,前苏联100kt/a,欧洲l 3kt/a,其生产能力已超过海绵钛的生产能力。生产方法以真空白耗电弧炉熔炼为主,产量占总量的90%以上。钛的熔炼有以下发展趋势: (1)生产设备日益大型化。以真空自耗电弧炉为主导设备的钛锭生产,工艺不断完善,设备不断更新和不断大型比。1962年苏联批量生产的钛锭重5t,1967年为8.3t,l 977年为26t,l 978年采用钠钾冷却的炉子产出重达30t的钛锭,尺寸为()1500×(j/mm)4000。美国生产的钛锭一般单重为3~5t,最大达23t。 (2)新工艺的研究进展很快,一些已达到了工业生产规模。如美国西屋公司“约束电弧”法和斯奇勒思格公司“电极旋转”法等真空非自耗电弧熔炼工艺正以工业生产规模进行试验和鉴定。前苏联采用等离子电弧炉已生产出5t的钛合金锭。日本不锈钢公司的空心阴极等离子束炉已熔炼出尺寸为 275mm×l100mm×2500mm重3t的扁锭,它不经锻造开坯就可直接轧制,达到了工业规模。 另外,为满足制造飞机发动机转动件的质量要求,已采用冷床炉熔炼来去除钛和钛合金中的氮化物、氧化物等低密度夹杂和钨、铌等高密度夹杂。冷床炉熔炼主要有电子束炉和等离子弧炉二种。德国莱宝(L-H)公司为日本矿业公司提供1台电子束熔炼炉,总功率为2.5MW,配有4文单枪功率为600kW电子束熔炼枪和1支150kw辅助枪。可以海绵钛和残钛为原料生产470mm×1500mm×2000mm扁锭或5C(400~800)mm的圆锭,锭单重达13t。美国约翰逊(J0hns0n)金属公司安装了5个3.3MW电子束的熔炼炉,可生产900mm重25t锭;投入运转的大型等离子弧熔炼炉功率为 2.25MW,配有4支单枪功率600kW的等离子抢,用于生产飞机发动机钛合金转动件。

熔炼工艺一、工艺流程图 二、相关参数及操作要领 (一)灌铝前准备工作

1、灌铝流槽必须提前半小时吊至待灌铝熔炼炉前,并摆放到位,进行预热。 2、灌铝流槽每天使用的情况下,其氧化皮可不用去除;若停产或检修,则必须去除氧化皮;在下次使用前刷上一层滑石粉,以防过度粘铝。 3、所用熔炼过程中需要使用的工具浸入铝液部分均应刷上滑石粉,并烘干预热,待用。 (二)灌铝 1、灌铝吊抬包时,要由专人负责指挥行车工。 2、各班组均指定专人负责灌铝时的操作,同时指定一人协助控制抬包的方向,确保抬包的稳定性,以保证铝水顺利灌入熔炼炉内。 3、灌铝时,在安全的前提下,尽可能提高灌铝速度,以减少铝的氧化。 (三)熔炼 1、合金的加入 (1)复化锭或铝锭的加入 由于公司生产直接使用电解铝液,铝液温度较高,一般在800℃以上,因此需要添加复化锭或铝锭降温;添加量根据所灌铝液重量而定。添加方法是将需加的复化锭或铝锭搬到炉口预热使之干燥后,用专用工具把复化锭或铝锭轻轻推入铝液中,以防止铝液飞溅伤人。其中复化锭的成分要记录清楚,并计算在所配的合金内。 (2)铝-锰中间合金的加入 为了使合金成分更加均匀、稳定,锰要以中间合金的形式加入,加入时温度为750℃。根据铝液及所加铝锭、复化锭的重量计算、称量所需的铝-锰中间合金。 加入方法是将需加的铝-锰中间合金搬到炉口预热使之干燥后,用专用工具把铝-锰中间合金轻轻推入铝液中,以防止铝液飞溅伤人。同时作好记录。 (3)铝-铬中间合金的加入 由于铬和铝的共晶点较高,故在添加铬元素时,以铝-铬中间合金方式加入,加入时温度为750℃。根据铝液及所加铝锭、复化锭的重量计算、称量所需的铝-铬中间合金。 加入方法是将需加的铝-铬中间合金搬到炉口预热使之干燥后,用专用工具把铝-铬中间合金轻轻推入铝液中,以防止铝液飞溅伤人。同时作好记录。 (4)镁锭的加入 镁锭主要作用是调整铝合金中镁元素含量;其加入量以作业指导书为准。 加镁时,铝液温度控制在700~720℃,镁锭务必使用压镁器压入铝液中,并在铝液表面下缓慢移动;、严禁镁锭在铝液表面,以防止其氧化燃烧,造成铝合金化学成份的不合格。 镁锭添加完成后,充分搅拌,使镁元素充分扩散;均匀分布后即可准备打渣。 2、精炼 精炼的主要作用是去除铝液中以氢气为主的气体,同时也具有去除微轻杂质的作用,另外,铝水中含有少量的钠,会产生“钠脆”现象,因而要用除钠剂除钠。根据实际情况,每炉合金液精炼四次,精炼温度控制在720~730℃之间。精炼方法是将精炼剂和除钠剂放进喷粉器内锁好,通过氮气或氩气的压力,将其压入铝液中。精炼时,精炼管接触炉底,并缓慢移动,尽量不起大波浪;同时要求不留死角。气压为0.1Mpa左右。

电子束快速成形技术的研究进展 1.引言 电子束快速成形技术是集成了计算机、数控、高能束和新材料等技术而发展起来的先进制造技术。它采用电子束在计算机的控制下按零件截面轮廓的信息有选择性地熔化金属粉末。并通过层层堆积,直至整个零件全部熔化完成,最后去除多余的粉末便得到所需的三维产品。与激光及等离子束快速成形相比,电子束快速成形技术具有能量利用率高、功率大、加工速度快、运行成本低、高真空保护等优点,是高性能复杂粉末冶金件的理想快速制造技术,在航空航天、汽车及生物医学等领域有广阔的发展前景。 目前金属零件快速制造工艺多数采用激光在气体保护下进行金属粉末的烧结或熔化。激光作为一种金属材料的加工手段,技术比较成熟、可控性好,便于实现数控,能够较好的实现材料的“离散/堆积”,成型激光烧结在小功率范围内应用比较经济,但是当烧结或熔化诸如钨、钛及高温合金特种性能金属材料关键件时有强度不够高的缺点。而电子束加工作为另一种高能束加工手段,它是采用高能电子束作为加工热源,成型可通过操纵磁偏转线圈进行。已在金属零件快速成型领域中得到应用,并显示出了一系列独特的优势: 1)功率能量利用率高 电子束可以很容易的做到几千瓦级的输出,而激光器的一般输出功率在1 kW~5 kW之间。电子束加工的最大功率能达到激光的数倍,其连续热源功率密度比激光高很多,可达1×107 W/mm2。同时比起激光15%的能量利用率,电子束的能量利用率要高很多,可达到75%。 2)对焦方便 激光在理论上光斑直径可达1 nm,但在实际应用中一般达不到。而电子束则可以通过调节聚束透镜的电流来对焦,束径可以达到0.1 nm。因而可以作到极细的聚焦。加工出的产品粒度高,纯度高,性能更优越。 3)可加工材料广泛 大部分金属对激光的反射率很高,熔化潜热也很高,从而导致不易熔化。而且一旦熔化形成熔池后,反射率迅速降低,使得熔池温度急剧上升,导致材料汽化。而电子束可以不受加工材料反射的影响,很容易加工用激光难于加工的材

动物油熬炼方法大致有两种、蒸汽熬炼与高温熬炼、蒸汽熬炼一般是用反应釜、或密闭式蒸煮罐、也就是咱们讲的水煮式炼油。那么如何使用熔炼机设备熬炼动物油呢?具体详细的工艺流程又是什么呢?下边我们一起来了解一下吧。 熔炼机熬炼动物油工艺流程 1、拆包破碎工段: 原料在拆包平台进行拆包后由输送机输送至粉碎机进行粉碎,粉碎颗粒在φ2mm-5mm,粉碎颗粒均匀,过大或过小会出现生渣或焦糊同时不利于油渣分离影响榨油机性能; 2、预热输送工段: 原料经破碎后进行入预热锅内,经导热油加温预热搅拌化冻达到适合真空输送的固液混合状态,以达到管道式输送的工艺要求,另一方面,预热锅起到整条生产线的物料平衡作用。 3、负压熔炼工段: 将预热锅内经预热成固液混合状态后原料真空输送到熔炼锅,进行加热熔炼饼同时开启搅拌装置使物料受热均匀不粘锅,本工艺采用卧式真空熬油锅,具有

受热面积大搅拌均匀自动清洗装置,有效的防治生料或焦糊现象,因原料自身本含水量大故熔炼温度到85度后开始真空脱水,真空度会随着蒸汽挥发的增加而降低,在脱水过程中保持熔炼锅内真空度。在真空状态下,进入负压反应釜的动物油原料可快速实现油、水、渣分离。 4、真空脱水除臭工段: 采用水喷射式真空喷射泵使熔炼锅内产生负压状态,真空管路配套冷凝器,原料中的水分子及异味微分子挥发物在真空状态下快速从原料油脂中分离,随真空流动进入列管冷凝器,在冷水循环下将分裂出的水分子及异味分子强制性冷凝成蒸馏水收集到分液罐内。 5、油渣分离工段: 本工艺采用筛板油渣分离刮板,油渣分离淋干时间20分钟左右,有效的将油渣表皮油脂进行分离,有利于榨油机压榨,自动清洗装置解决了筛板堵塞、陈油变质,分离油渣经油渣输送榨油机进行压榨。 6、毛油过滤工段: 油渣分离机分离出来的毛油通过油渣泵泵入立式叶片过滤机中过滤。采用此