第五节 传热过程的计算

化工生产中广泛采用间壁换热方法进行热量的传递。间壁换热过程由固体壁的导热和壁两侧流体的对流传热组合而成,导热和对流传热的规律前面已讨论过,本节在此基础上进一步讨论传热的计算问题。

化工原理中所涉及的传热过程计算主要有两类:一类是设计计算,即根据生产要求的热负荷,确定换热器的传热面积;另一类是校核计算,即计算给定换热器的传热量、流体的流量或温度等。两者都是以换热器的热量衡算和传热速率方程为计算基础。

4-5-1 热量衡算

流体在间壁两侧进行稳定传热时,在不考虑热损失的情况下,单位时间热流体放出的热量应等于冷流体吸收的热量,即:

Q=Q c =Q h (4-59)

式中 Q ——换热器的热负荷,即单位时间热流体向冷流体传递的热量,W ; Q h ——单位时间热流体放出热量,W ; Q c ——单位时间冷流体吸收热量,W 。

若换热器间壁两侧流体无相变化,且流体的比热容不随温度而变或可取平均温度下的比热容时,式(4-59)可表示为

()()1221t t c W T T c W Q pc c ph h -=-= (4-60)

式中 c p ——流体的平均比热容,kJ/(kg ·℃); t ——冷流体的温度,℃; T ——热流体的温度,℃;

W ——流体的质量流量,kg/h 。

若换热器中的热流体有相变化,例如饱和蒸气冷凝,则

()12t t c W r W Q pc c h -== (4-61)

式中 W h ——饱和蒸气(即热流体)的冷凝速率,kg/h ; r ——饱和蒸气的冷凝潜热,kJ/kg 。

式(4-61)的应用条件是冷凝液在饱和温度下离开换热器。若冷凝液的温度低于饱和温度时,则式(4-61)变为

()[]()122t t c W T T c r W Q pc c s ph h -=-+= (4-62)

式中 c ph ——冷凝液的比热容,kJ/(kg ·℃);

T s ——冷凝液的饱和温度,℃。

4-5-2 总传热速率微分方程

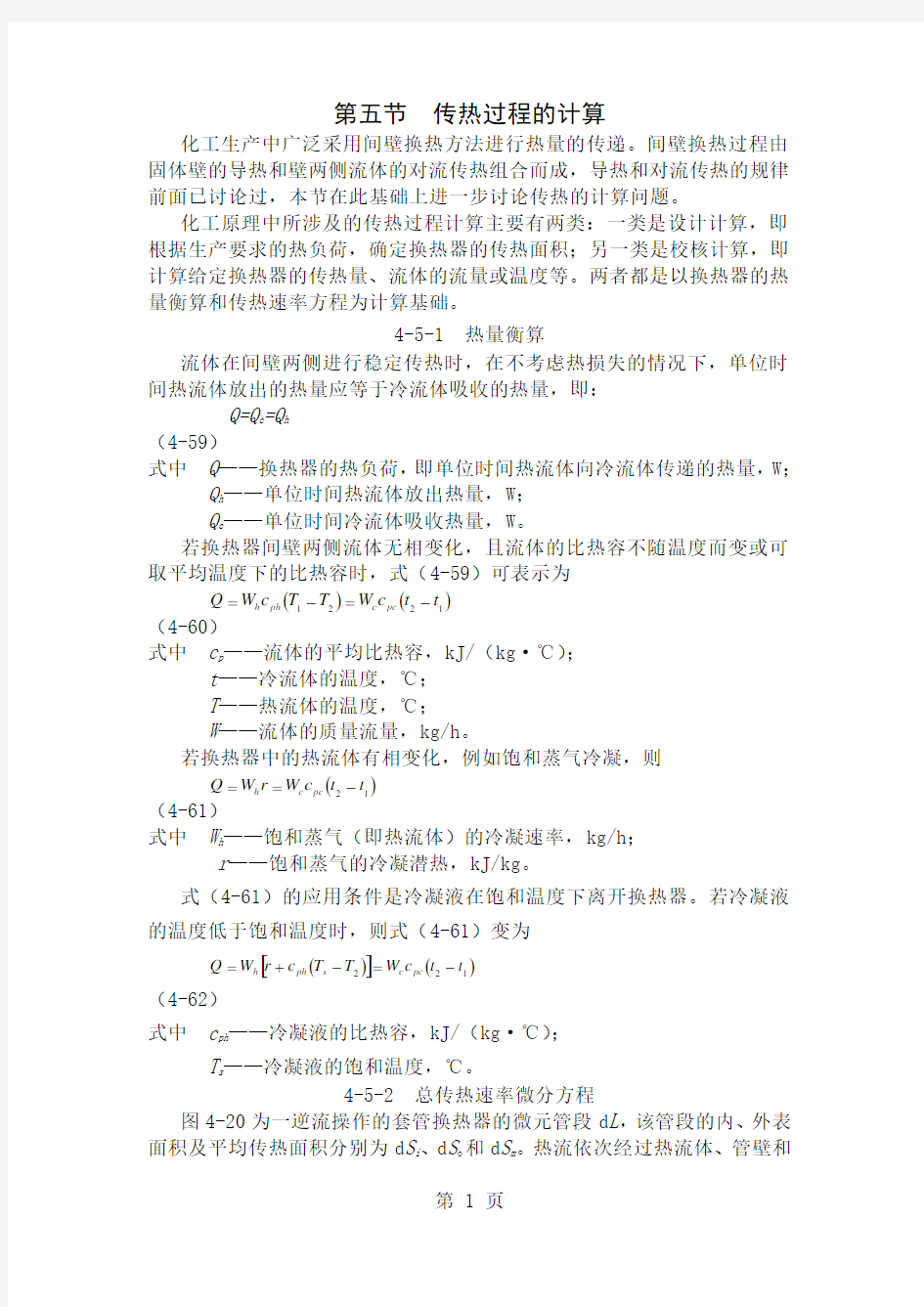

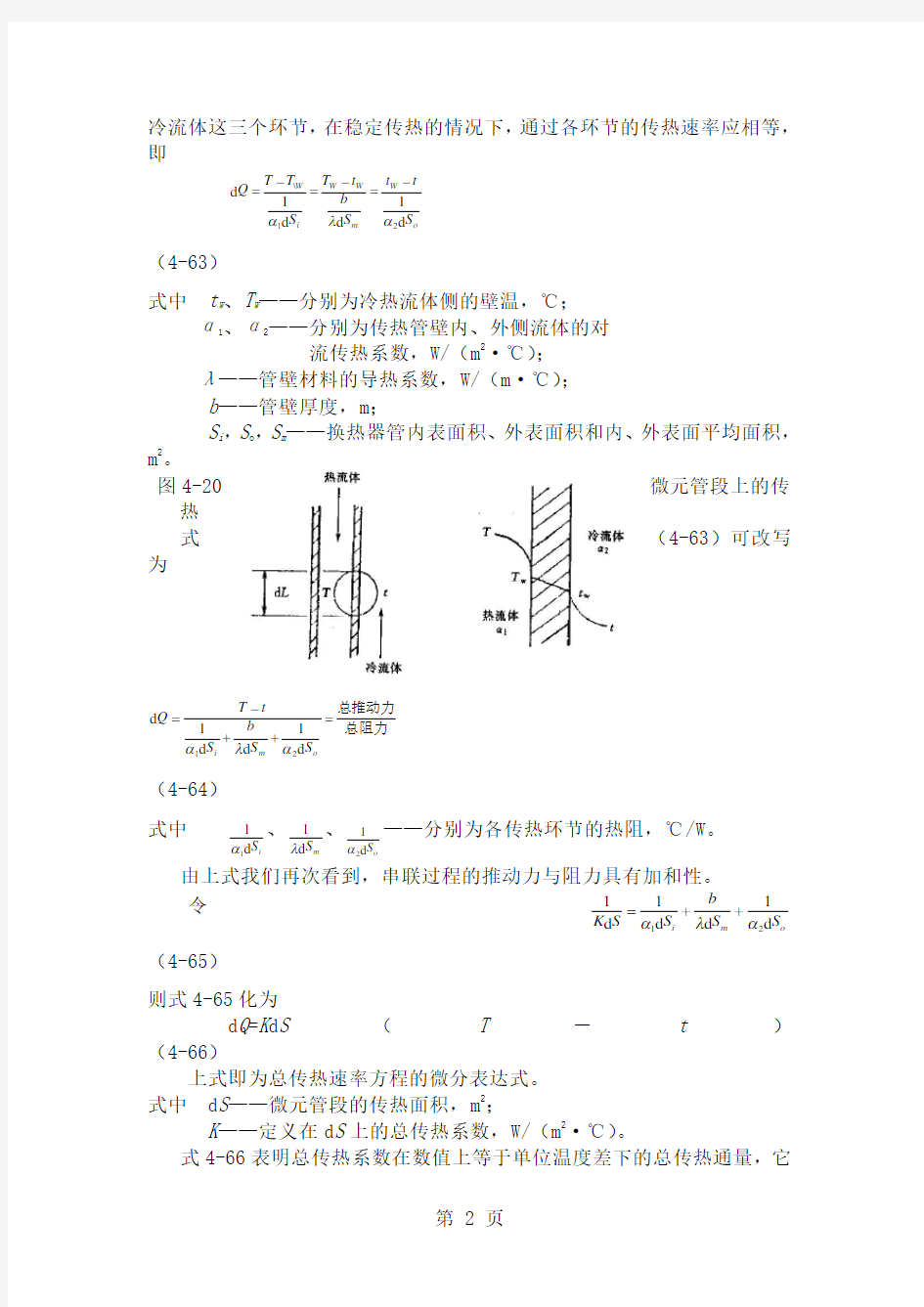

图4-20为一逆流操作的套管换热器的微元管段d L ,该管段的内、外表面积及平均传热面积分别为d S i 、d S o 和d S m 。热流依次经过热流体、管壁和

冷流体这三个环节,在稳定传热的情况下,通过各环节的传热速率应相等,即

o

W m

W W i

W \S t t S b t T S T T Q d 1d d 1

d 21αλα-=-=-=

(4-63)

式中 t W 、T W ——分别为冷热流体侧的壁温,℃; α1、α2——分别为传热管壁内、外侧流体的对

流传热系数,W/(m 2

·℃); λ——管壁材料的导热系数,W/(m ·℃); b ——管壁厚度,m ; S i ,S o ,S m ——换热器管内表面积、外表面积和内、外表面平均面积,m 2。

图4-20 微元管段上的传热 式(4-63)可改写为

总阻力总推动力

=

+

+-=

o

m i S S b S t T Q d 1d d 1d 21αλα

(4-64) 式中

i

S d 11α、

m

S d 1λ、

o

S d 12α——分别为各传热环节的热阻,℃/W 。

由上式我们再次看到,串联过程的推动力与阻力具有加和性。

令 o

m

i S S b S S

K d 1

d d 1d 121αλα+

+=

(4-65)

则式4-65化为 d Q =K d S (T -t ) (4-66)

上式即为总传热速率方程的微分表达式。 式中 d S ——微元管段的传热面积,m 2;

K ——定义在d S 上的总传热系数,W/(m 2

·℃)。

式4-66表明总传热系数在数值上等于单位温度差下的总传热通量,它

表示了冷、热流体进行传热的一种能力,总传热系数的倒数1/K 代表间壁两侧流体传热的总热阻。

4-5-3 总传热系数K

一、总传热系数K 的计算表达式

总传热系数必须和所选择的传热面积相对应,选择的传热面积不同,总传热系数的数值也不同。

1.传热面为平壁 此时d S o =d S i =d S m ,则由式4-65得到

2

1

111αλ

α++=b K

(4-67)

2.传热面为圆筒壁 此时,d S o 与d S i 及d S m 三者不相等,由式4-65得 0

21d d d d d d 1S S S S b S S K

m i αλα++=

(4-68)

显然,K 的大小与d S 取值有关,d S 值一般取外表面积d S o 值,则K 值称为以外表面积为基准的总传热系数。式4-68化为

2

11d d d d 1αλα++=m

o i

o o S S b S S K /

(4-69) 或

2

11

1αλα++=

m o i o o d bd d d K /

(4-70)

式中 d i ,d o ,d m ——管内径、管外径和管内、外径的平均直径,m 。

同理可得

o

i m i i

d d d bd K 2111αλα++=

(4-70a )

o

m i m m d d b

d d K 211αλα++=

(4-70b )

式中 K i 、K m ——基于管内表面积和管平均表面积的总传热系数。

3.污垢热阻(又称污垢系数)

换热器的实际操作中,传热表面上常有污垢积存,对传热产生附加热阻,使总传热系数降低。由于污垢层的厚度及其导热系数难以测量,因此通常选用污垢热阻的经验值作为计算K 值的依据。若管壁内、外侧表面上的污垢热阻分别用R si 及R so 表示,则式4-70变为

2

111αλα++++=so m o i o si i o o R d bd d d R d d K

(4-71)

式中 R si ,R so ——分别为管内和管外的污垢热阻,又称污垢系数,m 2·℃

/W 。

二、总传热系数K 的范围

在设计换热器时,常需预知总传热系数K 值,此时往往先要作一估计。总传热系数K 值主要受流体的性质、传热的操作条件及换热器类型的影响。K 的变化范围也较大。表4-5中列有几种常见换热情况下的总传热系数。

表4-5 常见列管换热器传热情况下的总传热系数K 冷 流 体

热 流 体

K/(W ·m -2·℃-1)

水 水 水 水 水 有机溶剂 水 气体 水 水沸腾 轻油沸腾 水 气体 有机溶剂 轻油 重油 有机溶剂

水蒸气冷凝 水蒸气冷凝 低沸点烃类冷凝 水蒸气冷凝 水蒸气冷凝 850~1700 17~280 280~850 340~910 60~280 115~340 1420~4250 30~300 455~1140 2019~4250 455~1020

三、提高总传热系数的途径

传热过程的总热阻K

1是由各串联环节的热阻叠加而成,原则上减小任何环节的热阻

都可提高传热系数。但是,当各环节的热阻相差较大时,总热阻的数值将主要由其中的最大热阻所决定。此时强化传热的关键在于提高该环节的传热系数。例如,当管壁热阻和污垢热阻均可忽略时,式4-71可简化为

若α1>>α2,则K

1≈2

1α,欲要提高K 值,关键在于提高对流传热系数

较小一侧的α2。若污垢热阻为控制因素,则必须设法减慢污垢形成速率或及时清除污垢。

【例4-7】 热空气在冷却管管外流过,α2=90W/(m 2·℃),冷却水在管内流过,

α1=1000W/(m 2·℃)。冷却管外径d o =16mm ,壁厚b =1.5mm ,管壁的λ=40W/(m ·℃)。试求:

①总传热系数K o ;

②管外对流传热系数α2增加一倍,总传热系数有何变化? ③管内对流传热系数α1增加一倍,总传热系数有何变化? 解:

①由式4-70可知 8.8001111

.000004.000123.01

=++=

W/(m 2·℃)

可见管壁热阻很小,通常可以忽略不计。 传热系数增加了82.4%。

传热系数只增加了6%,说明要提高K 值,应提高较小的α2值。

4-5-4 传热推动力和总传热速率方程

随着传热过程的进行,换热器各截面上冷热流体的温差(T -t )是不同的,因此若以Δt 表示整个传热面积的平均推动力,且K 为常量,则式4-66积分式为 Q=KS Δt (4-72)

上式称为总传热速率方程。下面讨论不同情况下传热平均推动力的计算和总传热速率方程的表达式。

一、恒温传热

换热器的间壁两侧流体均有相变化时,例如蒸发器中,饱和蒸气和沸腾液体间的传热就是恒温传热,此时,冷、热流体的温度均不沿管长变化,即Δt =T -t ,流体的流动方向对Δt 也无影响。式4-72变为

Q=KS (T -t )=KS Δt (4-73)

二、变温传热

变温传热时,若两流体的相互流向不同,则对温度差的影响也不相同,故应予以分别讨论。

1.逆流和并流

在换热器中,两流体若以相反的方向流动,称为逆流;若以相同的方向流动称为并流,如图4-21所示。由图可见,温度差沿管长发生变化,故需求出平均温度差。下面以逆流为例,推导计算平均温度差的通式。 由换热器的热量衡算微分式知 d Q =-W h c ph d T =W c c pc d t (4-74)

图4-21 变温传热时的温度差变化 图4-22

逆流时平均温度差的推导

(a )逆流(b )并流

在稳定连续传热情况下,W h 、W c 为常量,且认为c ph 、c pc 是常数,则 显然Q -T 和Q -t 都是直线关系,因此T -t =Δt 与Q 也呈直线关系,如图4-22所示。

由图4-22可以看出,Q -Δt 的直线斜率为

将式(4-66)代入上式可得 式中K 为常量,积分上式,有 得 S Q

t t t t K

121

2ln 1????-=

m

t KS t t t t KS Q ?????=-=1

21

2ln

(4-75)

该式是传热计算的基本方程式。Δt m 称为对数平均温度差,即

1

212ln

t t t t t m

?????-=

(4-76)

对并流情况,可导出同样公式。在实际计算中一般取Δt 大者为Δt 2,小者为Δt 1。当Δt 2/Δt 1<2时,可用算术平均温度差(Δt 2+Δt 1)/2代替Δt m 。

在换热器中,只有一种流体有温度变化时其并流和逆流时的平均温度差是相同的。当两种流体的温度都变化时,由于流向的不同,逆流和并流时的Δt m 不相同。

在工业生产中一般采用逆流操作,因为逆流操作有以下优点:

首先,在换热器的传热速率Q 及总传热系数K 相同的条件下,因为逆流时的Δt m 大于并流时的Δt m ,采用逆流操作可节省传热面积。例如,热流体的进出口温度分别为90℃和70℃,冷流体进出口温度分别为20℃和60℃,则逆流和并流的Δt m 分别为:

其次,逆流操作可节省加热介质或冷却介质的用量。对于上例,若热流体的出口温度不作规定,那么逆流时热流体出口温度极限可降至20℃,而并流时的极限为60℃,所以逆流比并流更能释放热、冷流体的能量。

一般只有对加热或冷却的流体有特定的温度限制时,才采用并流。 2.错流和折流

在大多数列管换热器中,两流体并非只作简单的并流和逆流,而是作比较复杂的多程流动,或是互相垂直的交叉流动,如图4-23所示。

在图4-23(a )中,两流体的流向互相垂直,称为错流;在图4-23(b )中,一流体只沿一个方向流动,而另一流体反复折流,称为简单折流。若两流体均作折流,或既有折流又有错流,则称为复杂折流。

对于错流和折流时的平均温度差,先按逆流操作计算对数平均温度差,再乘以考虑流动方向的校正因素。即

Δt m =?Δt Δt m ′ (4-77)

式中 Δt m ′——按逆流计算的对数平均温度差,℃; ?Δt ——温度差校正系数,无因次。

温度差校正系数?Δt 与冷、热流体的温度变化有关,是P 和R 两因数的函数,即

式中 两流体的最初温度差

冷流体的温升=--=1

112t T t t P

温度差校正系数?Δt 值可根据P 和R 两因数从图4-24中相应的图中查得。图4-24(a )、(b )、(c )及(d )分别适用于一、二、四及

六壳程,每个单壳程内的管程可以是2、4、

6或8程。图4-25适用于错流换热器。对于其它流向的?Δt 值,可通过手册或其它传热书籍查得。

由图4-24及图4-25可见,?Δt 值恒小于

1,这是由于各种复杂流动中同时存在逆流和并流的缘故。因此它们的Δt m 比纯逆流时小。通常在换热器的设计中规定?Δt 值不应小于0.8,否则经济上不合理,而且操作温度略有变化就会使?Δt 急剧下降,从而影响换热器操作的稳定性。

图4-23 错流和折流示意图

图4-24 对数平均温度差校正系数?Δt值

(a)单壳程;(b)二壳程;(c)四壳程;(d)六壳程图4-25 错流时对数平均温度差校正系数

?值

t?

4-5-5 稳定传热的计算

1. 传热学的发展概述 18世纪30年代首先从英国开始的工业革命促进了生产力的空前发展。生产力的发展为自然科学的发展成长开辟了广阔的道路。传热学这一门学科就是在这种大背景下发展成长起来的。导热和对流两种基本热量传递方式早为人们所认识,第三种热量传递方式则是在1803年发现了红外线才确认的,它就是热辐射方式。在批判“热素说”确认热是一种运动的过程中,科学史上的两个著名实验起着关键作用。其一是1798年伦福特(B .T .Rumford)钻炮筒大量发热的实验,其二是 1799年戴维(H .Davy)两块冰块摩擦生热化为水的实验。确认热来源于物体本身内部的运动开辟了探求导热规律的途径。1804年毕渥根据实验提出了一个公式,认为每单位时间通过每单位面积的导热热量正比例于两侧表面温差,反比例于壁厚,比例系数是材料的物理性质。傅里叶于1822年发表了他的著名论著“热的解析理论”,成功地完成了创建导热理论的任务。他提出的导热定律正确概括了导热实验的结果,现称为傅里叶定律,奠定了导热理论的基础。他从傅里叶定律和能量守恒定律推出的导热微分方程是导热问题正确的数学描写,成为求解大多数工程导热问题的出发点。他所提出的采用无穷级数表示理论解的方法开辟了数学求解的新途径。傅里叶被公认为导热理论的奠基人。在傅里叶之后,导热理论求解的领域不断扩大。同样,自1823年M. Navier 提出流动方程以来,通过1845 年 G.G. Stokes 的改进,完成了流体流动基本方程的创建任务。流体流动理论是更加复杂的对流换热理论的必要前提,1909和1915年W. Nusselt 开辟了在无量纲数原则关系正确指导下,通过实验研究对流换热问题的一种基本方法。1904 年,L. Prandtl 提出的对流边界层理论使流动微分方程得到了简化,1921年 E. Pohlhausen 基于流动边界层理论引进了热边界层的概念,为对流传热微分方程的理论求解建立了基础。在辐射传热研究方面,19世纪J. Stefan 根据实验确定了黑体辐射力正比于它的绝对温度的四次方的规律,1900年M.Planck 提出的量子假说奠定了热辐射传热理论基础。上述传热理论为传热分析解析、数值以及实验研究奠定了理论基础。还要特别提到的是,由于计算机的迅速发展,用数值方法对传热问题的分析研究取得了重大进展,在20世纪70年代已经形成一个新兴分支—数值传热学。近年来,数值传热学得到了蓬勃的发展[2-4]。 2. 传热分析计算理论 热量传递主要有三种传递形式,分别是热传导、热对流和热辐射。热传导是指两个相互接触良好的物体之间的能量交换或一个物体由于其自身温度梯度而 引起的内部能量的传递。其遵循傅里叶定律[5]:dT q dx λ=-,其中λ是热导率, dT dx 是温度梯度,q 是热流密度。热对流是指在物体与其周围介质之间发生的热量交换。热对流分为自然对流和强制对流,用牛顿冷却方程描述为()w f q h t t =-,其中h 为表面传热系数,w t 为物体表面的温度,f t 为物体周围流体的温度。一个 物体或两个物体之间通过电磁波形式进行的能量传递交换称为热辐射,通常由斯

第四章循环流化床锅炉炉内传热计算 循环流化床锅炉炉膛中的传热是一个复杂的过程,传热系数的计算精度直接影响了受热面设计时的布置数量,从而影响锅炉的实际出力、蒸汽参数和燃烧温度。正确计算燃烧室受热面传热系数是循环流化床锅炉设计的关键之一,也是区别于煤粉炉的重要方面。 随着循环流化床燃烧技术的日益成熟,有关循环流化床锅炉的炉膛传热计算思想和方法的研究也在迅速发展。许多著名的循环流化床制造公司和研究部门在此方面也做了大量的工作,有的已经形成商业化产品使用的设计导则。 但由于技术保密的原因,目前国内外还没有公开的可以用于工程使用的循环流化床锅炉炉膛传热计算方法,因此对它的研究具有重要的学术价值和实践意义。 清华大学对CFB锅炉炉膛传热作了深入的研究,长江动力公司、华中理工大学、浙江大学等单位也对CFB锅炉炉膛中的传热过程进行了有益的探索。根据已公开发表的文献报导,考虑工程上的方便和可行,本章根椐清华大学提出的方法,进一步分析整理,作为我们研究的基础。为了了解CFB锅炉传热计算发展过程,也参看了巴苏的传热理论和计算方法,浙江大学和华中理工大学的传热计算与巴苏的相近似。 4.1 清华的传热理论及计算方法 4.1.1 循环流化床传热分析 CFB锅炉与煤粉锅炉的显著不同是CFB锅炉中的物料(包括煤灰、脱硫添加剂等)浓度C p 大大高于煤粉炉,而且炉内各处的浓度也不一样,它对炉内传热起着重要作用。为此首先需要计算出炉膛出口处的物料浓度C p,此处浓度可由外循环倍率求出。而炉膛不同高度的物料浓度则由内循环流率决定,它沿炉膛高度是逐渐变化的,底部高、上部低。近壁区贴壁下降流的温度比中心区温度低的趋势,使边壁下降流减少了辐射换热系数;水平截面方向上的横向搅混形成良好的近壁区物料与中心区物料的质交换,同时近壁区与中心区的对流和辐射的热交换使截面方向的温度趋于一致,综合作用的结果近壁区物料向壁面的辐射加强,总辐射换热系数明显提高。在计算水冷壁、双面水冷壁、屏式过热器和屏式再热器时需采用不同的计算式。物料浓度C p对辐射传热和对流传热都有显著影响。燃烧室的平均温度是床对受热面换热系数的另一个重要影响因素。床温的升高增加了烟气辐射换热并提高烟气的导热系数。虽然粒径的减小会提高颗粒对受热面的对流换热系数,在循环流化床锅炉条件下,燃烧室内部的物料颗粒粒径变化较小,在较小范围内的粒径变化时换热系数的变化不大,在进行满负荷传热计算时可以忽略,但在低负荷传热计算时,应该考虑小的颗粒有提高传热系数的能力。 炉内受热面的结构尺寸,如鳍片的净宽度、厚度等,对平均换热系数的影响也是非常明显的。鳍片宽度对物料颗粒的团聚产生影响;另一方面,宽度与扩展受热面的利用系数有关。根

第2章工艺计算 2.1设计原始数据 表2—1 2.2管壳式换热器传热设计基本步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍 l (9)选取管长 (10)计算管数 N T (11)校核管流速,确定管程数 (12)画出排管图,确定壳径 D和壳程挡板形式及数量等 i (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。

2.3 确定物性数据 2.3.1定性温度 由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。 对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。其壳程混合气体的平均温度为: t=420295 357.5 2 + =℃(2-1) 管程流体的定性温度: T=310330 320 2 + =℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。 2.3.2 物性参数 管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】 表2—2 壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】 表2—3

导热系数、传热系数、热阻值概念及热工计算方法 导热系数λ[W/(m.k)]: 导热系数是指在稳定传热条件下,1m厚的材料,两侧表面的温差为1度(K,℃),在1小时内,通过1平方米面积传递的热量,单位为瓦/米?度(W/m?K,此处的K可用℃代替)。导热系数可通过保温材料的检测报告中获得或通过热阻计算。 传热系数K [W/(㎡?K)]: 传热系数以往称总传热系数。国家现行标准规范统一定名为传热系数。传热系数K值,是指在稳定传热条件下,围护结构两侧空气温差为1度(K,℃),1小时内通过1平方米面积传递的热量,单位是瓦/平方米?度(W/㎡?K,此处K可用℃代替)。传热系数可通过保温材料的检测报告中获得。 热阻值R(m.k/w): 热阻指的是当有热量在物体上传输时,在物体两端温度差与热源的功率之间的比值。单位为开尔文每瓦特(K/W)或摄氏度每瓦特(℃/W)。 传热阻: 传热阻以往称总热阻,现统一定名为传热阻。传热阻R0是传热系数K的倒数,即R0=1/K,单位是平方米*度/瓦(㎡*K/W)围护结构的传热系数K值愈小,或传热阻R0值愈大,保温性能愈好。 (节能)热工计算: 1、围护结构热阻的计算 单层结构热阻:R=δ/λ 式中:δ—材料层厚度(m);λ—材料导热系数[W/(m.k)] 多层结构热阻: R=R1+R2+----Rn=δ1/λ1+δ2/λ2+----+δn/λn 式中: R1、R2、---Rn—各层材料热阻(m.k/w) δ1、δ2、---δn—各层材料厚度(m) λ1、λ2、---λn—各层材料导热系数[W/(m.k)] 2、围护结构的传热阻 R0=Ri+R+Re 式中: Ri —内表面换热阻(m.k/w)(一般取0.11) Re —外表面换热阻(m.k/w)(一般取0.04) R —围护结构热阻(m.k/w) 3、围护结构传热系数计算 K=1/ R0 式中: R0—围护结构传热阻 外墙受周边热桥影响条件下,其平均传热系数的计算 Km=(KpFp+Kb1Fb1+Kb2Fb2+ Kb3Fb3 )/( Fp + Fb1+Fb2+Fb3) 式中:Km—外墙的平均传热系数[W/(m.k)] Kp—外墙主体部位传热系数[W/(m.k)]

第五节 传热过程的计算 化工生产中广泛采用间壁换热方法进行热量的传递。间壁换热过程由固体壁的导热和壁两侧流体的对流传热组合而成,导热和对流传热的规律前面已讨论过,本节在此基础上进一步讨论传热的计算问题。 化工原理中所涉及的传热过程计算主要有两类:一类是设计计算,即根据生产要求的热负荷,确定换热器的传热面积;另一类是校核计算,即计算给定换热器的传热量、流体的流量或温度等。两者都是以换热器的热量衡算和传热速率方程为计算基础。 4-5-1 热量衡算 流体在间壁两侧进行稳定传热时,在不考虑热损失的情况下,单位时间热流体放出的热量应等于冷流体吸收的热量,即: Q=Q c =Q h (4-59) 式中 Q ——换热器的热负荷,即单位时间热流体向冷流体传递的热量,W ; Q h ——单位时间热流体放出热量,W ; Q c ——单位时间冷流体吸收热量,W 。 若换热器间壁两侧流体无相变化,且流体的比热容不随温度而变或可取平均温度下的比热容时,式(4-59)可表示为 ()()1221t t c W T T c W Q pc c ph h -=-= (4-60) 式中 c p ——流体的平均比热容,kJ/(kg ·℃); t ——冷流体的温度,℃; T ——热流体的温度,℃; W ——流体的质量流量,kg/h 。 若换热器中的热流体有相变化,例如饱和蒸气冷凝,则 ()12t t c W r W Q pc c h -== (4-61) 式中 W h ——饱和蒸气(即热流体)的冷凝速率,kg/h ; r ——饱和蒸气的冷凝潜热,kJ/kg 。 式(4-61)的应用条件是冷凝液在饱和温度下离开换热器。若冷凝液的温度低于饱和温度时,则式(4-61)变为 ()[] ()122t t c W T T c r W Q pc c s ph h -=-+= (4-62) 式中 c ph ——冷凝液的比热容,kJ/(kg ·℃); T s ——冷凝液的饱和温度,℃。 4-5-2 总传热速率微分方程 图4-20为一逆流操作的套管换热器的微元管段d L ,该管段的内、外表面积及平均传热面积分别为d S i 、d S o 和d S m 。热流依次经过热流体、管壁和冷流体这三个环节,在稳定传热

第三节传热基本方程及传热计算 可知,要强化传热过程主要应着眼于增加推动力和减少热阻, 也就是设法增大 t m 或者 增大传热面积A 和传热系数K 。 在生产上,无论是选用或设计一个新的换热器还是对已有的换热器进行查定,都是建 立在上述基本方程的基础上的, 传热计算则主要解决基本方程中的 Q ,A,K, tm 及有关量的 计算。传热基本方程是传热章中最主要的方程式。 、传热速率Q 的计算 冷、热流体进行热交换时,当热损失忽略,则根据能量守恒原理,热流体放出热 量Qh ,必等于冷流体所吸收的热量 Qc ,即Qn Qc ,称之热量衡算式。 i.i. 无相变化时热负荷的计算 (1) ( 1)比热法 Q m h c ph T 1 T 2 m c C pc t 2 11 式中 Q ――热负荷或传热速率, J .S 1或W ; mh , mc ――热、冷流体的质量流量, kg.s -1; Cpc,Cph ――冷、热流体的定压比热,取进出口流体温度的算术平均值下的比热, k J . (kg.k ) -1; T 1 ,T 2——热流体进、出口温度,K(° C ); t 1 ,t 2 —冷流体的进出口温度,K(° C )。 (2) 热焓法 Q m(l 1 I 2) (4 — 13) 式中 丨 1 ――物料始态的焓,k J .kg -1; I 2 ――物料终态的焓,k J .kg -1。 2 ?有相变化时热负荷计算 Q Gr (4—14) 式中 G ――发生相变化流体的质量流量, kg.s -1; r ---- 液体汽化(或蒸汽冷凝)潜热, k J .kg -1。 注意:在热负荷计算时,必须分清有相变化还是无相变化, 然后根据不同算式进行计算。 对蒸汽的冷凝、冷却过程的热负荷,要予以分别计算而后相加。 当要考虑热损失时,则有: 从传热基本方程 或 Q kA t m t Q m 1 kA 传热推动力 传热热阻 (4-11) (4-lla) (4-12)

1 介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003 实际运行还少有保守。有余量约10% 冷流体热流体总传热系数K,W/(m2.℃) 水水850~1700 水气体17~280 水有机溶剂280~850 水轻油340~910 水重油60~280 有机溶剂有机溶剂115~340 水水蒸气冷凝1420~4250 气体水蒸气冷凝30~300 水低沸点烃类冷凝455~1140 水沸腾水蒸气冷凝2000~4250 轻油沸腾水蒸气冷凝455~1020 不同的流速、粘度和成垢物质会有不同的传热系数。K值通常在 2 800~2200W/m2·℃范围内。列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例) (1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。 (2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。 (3) 压强高的流体宜走管内,以免壳体受压。(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100) 下即可达到湍流,以提高对流传热系数。在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。 2. 流体流速的选择增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。 3. 流体两端温度的确定若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济

1 总传热速率方程 如图所示,以冷热两流体通过圆管的间壁进行换热为例,热流体走管内,温度为T,冷流体走管外温度为t,管壁两侧温度分别为T W和t w,壁厚为,b,其热导率为λ,内外两侧流体与固体壁面间的表面传热系数分别为αi和α0。根据牛顿冷却定律及傅立叶定律分别列出对流传热及导热的速率方程: 对于管内侧: 对于管壁导热: 对于管外侧: 即 故有 令(4.6.1) 则(4.1.1) 该式称为总传热速率方程。 A为传热面积,可以是内外或平均面积,K与A是相对应的。 2 热流量衡算 热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为:

(热流体放出的热流量)=(冷流体吸收的热流量) 在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。 (1)无相变化传热过程 式中 Q----冷流体吸收或热流体放出的热流量,W; m h,m c-----热、冷流体的质量流量,kg/s; C ph,C pc------热、冷流体的比定压热容,kJ/(kg·K); T1,t1 ------热、冷流体的进口温度,K; T2,t2------热、冷流体的出口温度,K。 (2)有相变化传热过程 两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为:一侧有相变化 两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程 式中 r,r1,r2--------物流相变热,J/kg; D,D1,D2--------相变物流量,kg/s。 对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。 3 传热系数和传热面积 (1)传热系数K和传热面积A的计算 传热系数K是表示换热设备性能的极为重要的参数,是进行传热计算的依据。K的大小取决于流体的物性、传热过程的操作条件及换热器的类型等,K值通常可以由实验测定,或取生产实际的经验数据,也可以通过分析计算求得。 传热系数K可利用式(4.6.1)进行计算。但传热系数K应和所选的传热面积A相对应,假设和传热面积A i、A m和A0相对应的传热系数K分别为K i、K m和K0,则其相互关系为:

传热系数计算 散热器是一种热交换器~其热工计算的基本公式为传热方程式~其表达式为: Ф=KAΔt ,6,1, m Ф为传热量单位:W 2K为传热系数单位:W/(m〃?) A 为传热面积单位:? Δt为冷热流体间的对数平均温差单位:? m,,,从《车辆冷却传热》上可知~以散热器空气侧表面为计算基础~散热器传热系数 计算公式为: -1K=(β/h+(β×λ) +(1/η×h)+ R) ,6,2, 1管02f 式中:β为肋化系数~其等于空气侧所有表面积之和/水侧换热面积 2h为水侧表面传热系数单位:W/(m〃?) 12h为空气侧表面传热系数单位:W/(m〃?)2 2λ为散热管材料导热系数单位:W/(m〃?) 管2R为散热器水侧和空气侧的总热阻单位:,m〃?),W f η为肋壁总效率~其表达式为: 0 η=1,(×,1,η,),A ,6,3, f20 A为空气侧二次换热面积~单位:? 22 A为空气侧所有表面积之和~单位:? 2 η为肋片效率 f η,th(m×h)/ (m×h) ,6,4, fff th为双曲线函数 h为散热带的特性尺寸~即散热管一侧的肋片高度 f m为散热带参数~表达式为: 0.5 m=((2×h)/(δ×λ)),6,5, 2222h为空气侧传热系数单位:W/(m〃?) 2 δ为散热带壁厚单位:m 22λ为散热带材料导热系数单位:W/(m〃?) 2

从《传热学》上可知~表面传热系数h的公式为: 2 h= Nu×/de 单位:W/(m 〃?) ,6,6, λ为流体的热导率~对散热器~即为空气热导率 de为换热面的特性尺度~对散热器~求气侧换热系数时~因空气外 掠散热管~故特性尺度为散热管外壁的当量直径, 单位m [2]由《传热学》中外掠管束换热实验知,流体横掠管束时~对其第一排管子来说~换热情况与横掠但管相仿。 Nu=C×Re (6,7) m[3]式中C、为常数~数值见《传热学》表5.2 Re=Va×de/νa ,6,8, Va 为空气流速单位m/s 2νa为空气运动粘度单位m/s

1管道总传热系数 管道总传热系数是热油管道设计和运行管理中的重要参数。在热油管道稳态运行方案的工艺计算中,温降和压降的计算至关重要,而管道总传热系数是影响温降计算的关键因素,同时它也通过温降影响压降的计算结果。 1.1 利用管道周围埋设介质热物性计算K 值 管道总传热系数K 指油流与周围介质温差为1℃时,单位时间通过管道单位传热表面所传递的热量,它表示油流至周围介质散热的强弱。当考虑结蜡层的热阻对管道散热的影响时,根据热量平衡方程可得如下计算表达式: 1112ln 111ln 22i i n e n w i L L D D D KD D D D a a l l -+轾骣犏琪桫犏=+++犏犏犏臌? (1-1) 式中:K ——总传热系数,W /(m 2·℃); e D ——计算直径,m ;(对于保温管路取保温层外径的平均值,对于无保温埋地管路可取沥青层外径); n D ——管道直径,m ; w D ——管道最外层直径,m ; 1α——油流与管壁放热系数,W/(m 2·℃); 2α——管外壁与周围介质的放热系数,W/(m 2·℃); i λ——第i 层相应的导热系数,W/(m·℃); i D ,1i D +——管道第i 层的外直径,m ,其中1,2,3...i n =; L D ——结蜡后的管径,m 。 为计算总传热系数K ,需分别计算部放热系数1α、自管壁至管道最外径的导 热热阻、管道外壁或最大外围至周围环境的放热系数2α。 (1)部放热系数1α的确定 放热强度决定于原油的物理性质及流动状态,可用1α与放热准数u N 、自然对流准数r G 和流体物理性质准数r P 间的数学关系式来表示[47]。 在层流状态(Re<2000),当Pr 500Gr 第五节 传热过程的计算 化工生产中广泛采用间壁换热方法进行热量的传递。间壁换热过程由固体壁的导热和壁两侧流体的对流传热组合而成,导热和对流传热的规律前面已讨论过,本节在此基础上进一步讨论传热的计算问题。 化工原理中所涉及的传热过程计算主要有两类:一类是设计计算,即根据生产要求的热负荷,确定换热器的传热面积;另一类是校核计算,即计算给定换热器的传热量、流体的流量或温度等。两者都是以换热器的热量衡算和传热速率方程为计算基础。 4-5-1 热量衡算 流体在间壁两侧进行稳定传热时,在不考虑热损失的情况下,单位时间热流体放出的热量应等于冷流体吸收的热量,即: Q=Q c =Q h (4-59) 式中 Q ——换热器的热负荷,即单位时间热流体向冷流体传递的热量,W ; Q h ——单位时间热流体放出热量,W ; Q c ——单位时间冷流体吸收热量,W 。 若换热器间壁两侧流体无相变化,且流体的比热容不随温度而变或可取平均温度下的比热容时,式(4-59)可表示为 ()()1221t t c W T T c W Q pc c ph h -=-= (4-60) 式中 c p ——流体的平均比热容,kJ/(kg ·℃); t ——冷流体的温度,℃; T ——热流体的温度,℃; W ——流体的质量流量,kg/h 。 若换热器中的热流体有相变化,例如饱和蒸气冷凝,则 ()12t t c W r W Q pc c h -== (4-61) 式中 W h ——饱和蒸气(即热流体)的冷凝速率,kg/h ; r ——饱和蒸气的冷凝潜热,kJ/kg 。 式(4-61)的应用条件是冷凝液在饱和温度下离开换热器。若冷凝液的温度低于饱和温度时,则式(4-61)变为 ()[]()122t t c W T T c r W Q pc c s ph h -=-+= (4-62) 式中 c ph ——冷凝液的比热容,kJ/(kg ·℃); T s ——冷凝液的饱和温度,℃。 4-5-2 总传热速率微分方程 图4-20为一逆流操作的套管换热器的微元管段d L ,该管段的内、外表面积及平均传热面积分别为d S i 、d S o 和d S m 。热流依次经过热流体、管壁和 传热过程的热量衡算 热量衡算是重要的化工基本计算,不仅化工设计必须进行热量衡算,而且日常生产操作也经常要计算各个工序、设备的热量消耗和载热体的用量,目的是准确掌握能耗现状,考核各车间、班组的耗能水平,挖掘生产中的节能潜力,制定有效的节能措施。 1.热负荷Q的计算方法 生产工艺上要求换热器具有的换热能力,称为换热器的热负荷。一台能满足工艺要求的换热器,应使其传热速率等于或略大于热负荷。所以知道了换热器的热负荷,便可确定其他的传热速率。要注意,热负荷与传热速率,其数值相同或相近,但含义并不一样。 热负荷是指生产上要求换热器应具有的换热能力,传热速率则是换热器本身具有换热能力。 针对传热过程中有无相变,热负荷的计算方法有以下三种。 (1)温差法当流体在换热过程中无相变而只有温度的变化时,则热负荷计算用温差法,公式是 Q=M*C*(T2-T1) 式中M――流体的质量,kg Q――在换热中的热量,kJ C――比热容,kJ/kg.K T2、T1――流体换热前后的温度,K (2)潜热法当流体在换热过程中公有相变化时,热负荷计算用潜热法。这种情况所传递的热量是潜热,沸腾汽化吸收的热量为汽化潜热,冷凝放出的热 量为液化潜热(即冷凝潜热)。汽化潜热的符号为R,其物理意义是质量1kg 的某物质,在一定压力下,由液体完全转变为同温度的蒸气所吸收的热量, 单位为kJ/kg;反之,则为该物质的冷凝潜热。同一种物质的冷凝潜热和汽 化潜热数值是相等。潜热法计算公式是 Q=M*R 式中Q――同温相变时所需的热量,kJ M――流体的质量,kg R――物质的汽化潜热或冷凝潜,kJ/kg (3)焓差法焓,也称热焓,物质在某一状态下焓值,就是使物质由基准状态变为现状态时所需的热量。在热量计算中,物质在某温度下热焓的数值, 一般就是指1 kg流体由273K加热至某一指定温度(包括相变)时所需的 热量。热焓的符号为H,单位为kJ/kg。在热负荷的计算过程中,不论有无 相变都可采用焓差法。特别是在既有相变又有温度变化时,用焓差法计算 很方便。公式是 Q=M*(H2-H1) 式中Q――换热的热量kJ M――物质的质量kg H2、H1――物质在最初、最终的热焓,kJ/kg 2.传热过程的热量计算的步骤 (1)弄清题意明确衡算的目的要求,有哪些已知的条件,根据冷、热流体有无相变,确定采用哪种方法计算Q值。 (2)画示意图把所有数据都要标在图上,用箭头表示流体进、出方向,哪些数据属于进方或出方。 知识点4-4 传热过程计算 【学习指导】 1.学习目的 通过本知识点的学习,掌握换热器的能量衡算,总传热速率方程和总传热系数的计算。在传热计算的两种方法中,重点掌握平均温度差法,了解传热单元数法及应用场合。 2.本知识点的重点 换热器的能量衡算,总传热速率方程和总传热系数的计算,用平均温度差法进行传热计算。 3.本知识点的难点 传热单元数法。 4.应完成的习题 4-4 在某管壳式换热器中用冷水冷却热空气。换热管为φ25×2.5 mm的钢管,其导热系数为45 W/(m·℃)。冷却水在管程流动,其对流传热系数为2600 W/(m2·℃),热空气在壳程流动, 其对流传热系数为52 W/(m2·℃)。试求基于管外表面积的总传热系数以及各分热阻占总热阻的百分数。设污垢热阻可忽略。 4-5 在一传热面积为40m2的平板式换热器中,用水冷却某种溶液,两流体呈逆流流动。冷却水的流量为30000kg/h,其温度由22℃升高到36℃。溶液温度由115℃降至55℃。若换热器清洗后,在冷、热流体量和进口温度不变的情况下,冷却水的出口温度升至40℃,试估算换热器在清洗前壁面两侧的总污垢热阻。假设: (1)两种情况下,冷、热流体的物性可视为不变,水的平均比热容为4.174 kJ/(kg·℃); (2)两种情况下,αi、αo分别相同; (3)忽略壁面热阻和热损失。 4-6 在套管换热器中用水冷却油,油和水呈并流流动。已知油的进、出口温度分别为140℃和90℃,冷却水的进、出口温度分别为20℃和32℃。现因工艺条件变动,要求油的出口温度降至70℃,而油和水的流量、进口的温度均不变。若原换热器的管长为1m,试求将此换热器管长增至若干米后才能满足要求。设换热器的热损失可忽略,在本题所涉及的温度范围内油和水的比热容为常数。 4-7 冷、热流体在一管壳式换热器中呈并流流动,其初温分别为32℃和130℃,终温分别为48℃和65℃。若维持冷、热流体的初温和流量不变,而将流动改为逆流,试求此时平均温度差及冷、热流体的终温。设换热器的热损失可忽略,在本题所涉及的温度范围内冷、热流体的比热容为常数。 4-8 在一管壳式换热器中,用冷水将常压下的纯苯蒸汽冷凝成饱和液体。已知苯蒸汽的体积流量为1600 m3/h,常压下苯的沸点为80.1℃,气化潜热为394kJ/kg。冷却水的入口温度为20℃,流量为35000kg/h,水的平均比热容为4.17 kJ/(kg·℃)。总传热系数为450 W/(m2·℃)。设换热器的热损失可忽略,试计算所需的传热面积。 4-9 在一传热面积为25m2的单程管壳式换热器中,用水冷却某种有机物。冷却水的流量为28000kg/h,其温度由25℃升至38℃,平均比热容为4.17 kJ/(kg·℃)。有机物的温度由110℃降至65℃,平均比热容为1.72 kJ/(kg·℃)。两流体在换热器中呈逆流流动。设换热器的热损失可忽略,试核算该换热器的总传热系数并计算该有机物的处理量。 4-10 某生产过程中需用冷却水将油从105℃冷却至70℃。已知油的流量为6000kg/h,水的初温为22℃,流量为2000kg/h。现有一传热面积为10 m2的套管式换热器,问在下列两种流动型式下,换热器能否满足要求: (1)两流体呈逆流流动; (2)两流体呈并流流动。 设换热器的总传热系数在两种情况下相同,为300 W/(m2·℃);油的平均比热容为1.9 kJ/(kg·℃),水的平均比热容为4.17kJ/(kg·℃)。热损失可忽略。 一、真空玻璃热导和热阻及传热系数的简单计算方法 1 ?两平行表面之间的辐射热导可由下式估算 C 辐射=£ 有效(T (T14-T24)/(T1-T2)(1) 式中T1, T2是两表面的绝对温度,单位为K £有效是表面有效辐射率 T是斯忒芬-波尔兹曼(Stefan-Boltzmann) 常数,其数值为5.67 x 10-8Wm-2K-4 在两平行表面温差不大(如数十度)的条件下,可用下面公式(2)计算,误差在百分之一以内。 C辐射=4£有效T T3 (2) T是两表面的平均绝对温度。 (1)和(2)式中£有效为有效辐射率,由下式(3)计算: £ 有效=(£ 1-1+ £ 2-1-1)-1 ⑶ 式中£ 1是表面1的半球辐射率。 £ 2是表面2的半球辐射率。 计算例:真空玻璃的一片玻璃是4mmLow-玻璃,辐射率为0.10,另一片是4mm普通白玻,辐射率为0.84, 则可算出£ 有效=(10+1.19-1)-1=0.098 按我国测试标准, 室内侧温度:T仁18+273=291K 室外侧温度:T2=-20+273=253K 平均温度:T=272K 公式⑵ 可简化为C辐射=4.564 £有效 据此可算出C辐射=0.447Wm-2K-1 R辐射=1/C 辐射=2.237W-1m2K 2 ?圆柱支撑物热导可由公式(4)计算 式中入玻为玻璃导热系数,约为0.76Wm-1K-1 h为支撑物高度,单位为m a为支撑物半径,单位为m b为支撑物方阵间距,单位为m 入支撑物为支撑物材料的导热系数,单位为Wm-1K-1 目前国内外均选用不锈钢材料制作支撑物,使得入支撑物比入玻大20倍以上,支撑 物高度h又比半径a小,故公式(4)可简化为 计算例:当支撑物选用a=0.25mm,h=0.15mn方阵间距b=25mm 贝U C支撑物=0.608Wm-2K-1 我国新立基公司的专利采用环形(又称C形)支撑物,热导还可比上述计算值小10济20% 此例中C支撑物可按0.50Wm-2K-1计,贝U 支撑物热阻 正在研制的支撑物半径a=0.125mm贝U C支撑物将减小一倍,为0.25Wm-2K-1 3 ?真空玻璃中的残余气体热导 真空玻璃生产工艺要求产品经过350E以上高温烘烤排气,不仅把间隔内的空气(包括水气)排出,而且把吸附于玻璃内表面表层和深层的气体尽可能排出,使真空层气压达到低于10-1Pa(也就是百万分之一大气压)以下,这样残余气体传热才可以忽略不计。 实验证明,在使用过程中,温度升高和阳光照射还会使玻璃表层放出水气和CO2等气体,破坏真空度,破坏真空玻璃热性能。因此,在真空玻璃中还需放入吸气剂来不断吸收这些气体,以确保真空玻璃的长期寿命。 理论上,在气压低到气体分子平均自由程远大于真空玻璃间隔时,气体热导可用公式⑹计算。 式中a=a1a2/[a2+a1(1-a2)]为气体综合普适常数 其中a1和a2分别为两个表面的气体普适常数 P是气体压强,单位为Pa 丫是气体的比热容比 T为间隔内两表面温度的平均值 M是气体的摩尔质量 R是摩尔气体常数 换热器计算步骤 The Standardization Office was revised on the afternoon of December 13, 2020 第2章工艺计算 设计原始数据 表2—1 管壳式换热器传热设计基本步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管内流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核(8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的~倍 l (9)选取管长 N (10)计算管数 T (11)校核管内流速,确定管程数 D和壳程挡板形式及数量等 (12)画出排管图,确定壳径 i (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。 确定物性数据 定性温度 由《饱和水蒸气表》可知,蒸汽和水在p=、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。 对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。其壳程混合气体的平均温度为: t=420295 357.5 2 + =℃(2-1) 管程流体的定性温度: T=310330 320 2 + =℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。 物性参数 管程水在320℃下的有关物性数据如下:【参考物性数据无机表】 表2—2 壳程蒸气在下的物性数据[1]:【锅炉手册饱和水蒸气表】 表2—3 传热学数值计算作业 数值解程序: tw1=40 %三边温度 tw2=100 %一边温度正弦变化幅度l1=40 %板长L1:40厘米 l2=20 %板宽L2:20厘米 m=41 %分划成40*20的网格 n=21 k=2 dx=l1/(m-1) c=ones(n,m) for i=1:m a2(i)=tw1+tw2*sin(pi*dx*(i-1)/l1) c(1,i)=tw1 ,c(n,i)=a2(i) end for j=1:n c(j,1)=tw1 c(j,m)=tw1 end while (abs(c(j,i)-k)>0.0001) k=c(j,i) for i=2:m-1 for j=2:n-1 c(j,i)=0.25*(c(j,i-1)+c(j,i+1)+c(j-1,i)+c(j+1,i)) end end end 数值解中各网格点的温度值: 数值二维温度分布图像: 解析解程序: tw1=40 tw2=100 l1=40 l2=20 p=40 q=20 x(1)=0 for i=1:p x(i+1)=x(i)+1 end y(1)=0 for j=1:q y(j+1)=y(j)+1 end for i=1:p+1 for j=1:q+1 n(j,i)=tw1+tw2*sinh(pi*y(j)/l1)*sin(pi*x(i)/l1)/sinh(pi*l2/l1) end end 各网格点用解析式得到的温度值: 50 L1/cm numerical calculation 2D temperature distribution L2/cm t e m p e r a t u r e /c e l s i u s d e g r e e 第九章 传热过程分析和换热器计算 在这一章里讨论几种典型的传热过程,如通过平壁、圆筒壁和肋壁的传热过程通过分析 得出它们的计算公式。由于换热器是工程上常用的热交换设备,其中的热交换过程都是一些典型的传热过程。因此,在这里我们对一些简单的换热器进行热平衡分析,介绍它们的热计算方法,以此作为应用传热学知识的一个较为完整的实例。 9-1传热过程分析 在实际的工业过程和日常生活中存在着的大量的热量传递过程常常不是以单一的热量传递方式出现,而多是以复合的或综合的方式出现。在这些同时存在多种热量传递方式的热传递过程中,我们常常把传热过程和复合换热过程作为研究和讨论的重点。 对于前者,传热过程是定义为热流体通过固体壁面把热量传给冷流体的综合热量传递过程,在第一章中我们对通过大平壁的传热过程进行了简单的分析,并给出了计算传热量的公式 t kF Q ?=, 9-1 式中,Q 为冷热流体之间的传热热流量,W ;F 为传热面积,m 2 ;t ?为热流体与冷流体间 的某个平均温差,o C ;k 为传热系数,W/(?2m o C)。在数值上,传热系数等于冷、热流体间 温差t ?=1 o C 、传热面积A =1 m 2 时的热流量值,是一个表征传热过程强烈程度的物理量。在这一章中我们除对通过平壁的传热过程进行较为详细的讨论之外,还要讨论通过圆筒壁的传热过程,通过肋壁的传热过程,以及在此基础上对一些简单的包含传热过程的换热器进行相应的热分析和热计算。 对于后者,复合换热是定义为在同一个换热表面上同时存在着两种以上的热量传递方 式,如气体和固体壁面之间的热传递过程,就同时存在着固体壁面和气体之间的对流换热以及因气体为透明介质而发生的固体壁面和包围该固体壁面的物体之间的辐射换热,如果气体为有辐射性能的气体,那么还存在固体壁面和气体之间的辐射换热。这样,固体壁面和它所处的环境之间就存在着一个复合换热过程。下面我们来讨论一个典 型的复合换热过程,即一个热表面在环境中的冷却过程, 如图9-1所示。由热表面的热平衡可知,表面的散热热流应等于其与环境流体之间的对流换热热流加上它与包围壁面之间的辐射换热热流,即r c Q Q Q +=,式中Q c 为对流换 热热流;Q r 为辐射换热热流。它们分别为: ) (f w c c T T A Q -=α和 ), ()(44 0f w r s w r T T A T T A Q -=-=αεσ式中, f w s w r T T T T --= ) (440εσα 称为辐射换热系数。如果包围物体距离换热表面比较远,可以将 其温度视为与流体温度相同,于是有: ))((220f w f w r T T T T ++=εσα。于是总的换热热流可以写为: 冷凝器换热过程的数学计算模型 发表时间:2019-06-26T09:41:09.993Z 来源:《基层建设》2019年第7期作者:陈军伟1 张珂2 [导读] 摘要:本文根据测试机组的冷凝器形式进行建模,机组采用的冷凝器为风冷式翅片冷凝器,制冷剂在换热管内流动,空气在管外翅片侧流动,由于工程有冬夏之分,所以翅片式换热器作为冷凝器是在夏季工况下的应用,冬季由于热泵系统循环与夏季逆向,翅片式换热器则转变为作蒸发器用。 (1.天津市市政工程设计研究院天津 300392;2.中交第一航务工程勘察设计院有限公司天津 300222)摘要:本文根据测试机组的冷凝器形式进行建模,机组采用的冷凝器为风冷式翅片冷凝器,制冷剂在换热管内流动,空气在管外翅片侧流动,由于工程有冬夏之分,所以翅片式换热器作为冷凝器是在夏季工况下的应用,冬季由于热泵系统循环与夏季逆向,翅片式换热器则转变为作蒸发器用。因此本冷凝器模型的论述主要针对夏季工况。但值得指出的是,冬季工况时翅片管作为蒸发器,其传热机理同夏季作为冷凝器时是类似的,因此冬季翅片换热器作为蒸发器模型时的传热机理笔者将不再赘述。 关键词:冷凝器;状态参数;模拟;参数模型 1.冷凝器逻辑计算过程介绍 制冷剂在冷凝器中是相变换热。一般来讲,在装置稳定运行时,制冷剂以过热气体状态进入冷凝器,逐渐冷却到气液两相状态,并进一步冷却到过冷液体后离开冷凝器。为了充分反映冷凝器特性,建立冷凝器数学模型时,应当充分考虑研究目的和所要达到的效果。对于冷凝器的特性研究,常用的有三种模型:动态集中参数模型,稳态分布参数模型和稳态集中参数模型[1]。 本文主要研究的是机组稳定运行时的状态,采用稳态分布参数模型[2]。 冷凝器的稳态分布参数模型主要基于以下几点假设[3]: 1)制冷剂在管道中为一维均相流动; 2)忽略重力对流动的影响; 3)不考虑制冷剂在管路中的压降损失; 4)换热器各路分液均匀; 5)流体视为不可压缩流体; 6)冷凝器为逆流换热器; 7)管外空气的流动视为一维流动; 8)管壁热阻忽略不计。 冷凝器与空气的换热为逆流换热,本文基于上述假设,将冷凝器物理模型进行适当简化。 在模型中,将冷凝器分三个区来考虑:过热区、过冷区、两相区。冷凝器模型的收敛判据是冷凝器换热面积,由于冷凝器的结构参数是已知的,冷凝换热面积也是可以求的。程序中关于冷凝面积的计算,主要是基于能量守恒,见公式2-1,公式2-2和公式2-3。 对于过热区的计算,由上文压缩机模型求得的压缩机出口状态参数(温度,焓)即为冷凝器的入口过热状态参数,将其作为冷凝器模型计算的输入参数,另外空气的入口温度、流量是已知的,则可以根据公式2-2和公式2-3求制冷剂在过热段出口焓和空气出口温度参数,在由R-K-S方程求得制冷剂的出口温度因此就可以求得 ,而综合传热系数确定(见下文)后,冷凝器的面积就可以通过公式2-1计算求得。对于过冷区的计算与过热区类似,而两相区计算作为换热的主要阶段,由于两相区干度随着冷凝器长度是变化的,因此需要分段处理,将两相区分为若干微元,每个微元进行上述换热计算后得到每个微元段的面积之后再进行叠加,得到两相区换热面积。最后进行叠加则可以计算冷凝器的换热面积。 2.冷凝器基本换热方程传热过程的计算16页

热量计算(传热)

4-4 传热过程计算

真空玻璃传热系数计算

换热器计算步骤

传热学数值计算

第九章 传热过程分析和换热器计算

冷凝器换热过程的数学计算模型