一、前言

目前,在薄板冲压成型仿真领域,Autoform 软件的市场占有率为全球第一。全球90% 以上的汽车制造商在使用AutoForm。全球前20 家最大的汽车制造商100% 在使用AutoForm。全球超过100 家模具制造商与薄板冲压件制造商均在使用AutoForm。在德国,AutoForm 市场占有率为90% 以上。在全球AutoForm 市场占有率为80% 以上。在国内,AutoForm 目前拥有众多的行业用户,如上海大众汽车有限公司、一汽模具制造有限公司、东风汽车模具有限公司、成飞集成科技股份有限公司及天津汽车模具有限公司等。

Autoform 自面世至今不过十来年,其进入中国市场也不过短短三、四年时间,却获得了业界的一片喝彩与赞誉,缘由何在?Autoform是一款CAE 仿真软件,我们知道,CAE 是计算机辅助工程(Computer Aided Engineer)的简称。对工程应用实际的辅助功能全面,操作简便,提高工程方案的可靠性,缩短方案制定周期等方面都具有强大的辅助功能,能实实在在的提高工作效率,使应用者对自己的工作方案在实施前就做到心中有底,有效减少实际工作中的不确定性,这些无疑都是评价一款CAE 软件是否优秀的重要标准。

Autoform 的出现,冲击和改变了许多传统的CAE 仿真理念。其界面简单,操作简便,无需用户具备有限元知识,消除了一般工程技术人员对CAE仿真分析的神秘感,促进了CAE 分析的工业应用。由于在众多有限元技术上的突破,使得AutoForm 在计算速度上具有很大的优势,也推翻了动态显式算法计算效率优于静态隐式算法的传统观念。其在接触处理算法上的突破,使得应用者从此无需再将大量宝贵的时间耗费在单元网格处理之中。其功能强大的模面设计模块,使得应用者无需再将大量时间耗费在繁冗的CAD 数据处理之中,而将精力

专注于方案本身。其在单元技术上的突破,使得用户可以选择多种单元类型,对成型过程进行精确模拟计算。其在自适应网格技术上的突破,使得用户能精确模拟出最细微处的材料变形流动情况。其完善的输入/输出接口,保证了不仅可以输入多种格式的外部数据,也可以将在Autoform 中生成的曲面以多种格式输出,甚至可将仿真后产品的各种成型信息(如应力、应变等)以多种格式(如Nastran,Dyna、pam、Abaqus 等)输出以备后续碰撞仿真分析使用。?Autoform 模块及特点

作为一款优秀的CAE 仿真分析软件,Autoform 主要分为以下模块:

从求解方式来讲,分为:

一步法(OneStep)

主要用于快速成型仿真,快速方案评估,坯料展开等。

增量法(Incremental)

主要用于精确模拟成型过程,精确评估方案。

液压成型分析(HydroForming)

主要应用于管胀分析,弯管分析。

从模块上来讲,主要分为:

工件设计模块PartDesigner

模面设计模块DieDesigner

坯料设计模块BlankDesigner

排样设计模块Nest

修边设计模块Trim

工艺优化模块Optimizer

管胀模具设计模块HydroDesigner

快速分析模块OneStep

精密分析模块Incremental

液压成型分析模块Hydro

项目管理模块ProjectManager

Autoform 能够成为在薄板成型仿真领域工业应用最为广泛的一款CAE 软件,主要具有以下特点:

1. 全自动网格划分。传统意义上的分析师,都在对几何的网格划分上具有较深的造诣,在一个方案的整个分析过程中,网格的处理,往往占据了70%的精力。资深分析师的匮乏,严重影响了CAE 分析在工业界的推广应用。Autoform 由于在接触算法上的重大突破,从而在根本上改变了网格划分对技术人员所要求的内涵,其整个划分过程全自动,无需用户干预,具有快速、准确、稳定和简单的特点,不占用使用人员的精力。全自动网格划分,使得CAE 分析的瓶颈问题得到解决,对普通技术人员而言,CAE 分析不再是一个神秘领域,使得CAE 工业应用的普及化真正成为现实。

2. 全程工艺设计辅助。

图1 成型性分析结果

3. 计算速度快。Autoform 对板冲压成型过程的仿真模拟计算速度超越了传统意

义上对板冲压成型过程进行模拟所需时间的理解。其计算速度是同类CAE 软件的几倍甚至几十倍。绝大部分制件的仿真分析计算都能在几十分钟内完成,有些甚至只需几分钟。

4. 模拟精度高。Autoform 不仅在瑞士设有研发部门,而且在德国还专门设有工业应用部门,其与欧洲的一些著名的汽车生产商和模具生产商之间也已建立了良好的联系和反馈机制。经过多年的工业应用反馈积累改进和版本升级,目前,Autoform 的模拟精度已经在世界范围内得到了广泛认可,这一点也已经在NUMISH EET’2002 的试题结果中得到了很好的反映。

5. 模拟结果稳定性高。Autoform 诸多内置参数来源于工业实际,无需用户外部干预。与传统CAE 软件比较,其计算结果不依赖于操作者的FE 经验,不会因人而异,稳定性非常好。这一点已经在NUMISHEET’2002 的试题结果中得到了很好的反映。

6. 界面简洁,操作性好。Autoform 的前、后处理所有功能都集成于一个界面之中,但整个界面简单明了,给人以井井有条之感。其所有模块都兼具向导功能,户只须按部就班将设置填好即可。若用户有错误或疏漏的地方,Autoform 会以警示颜色标出,方便用户检查及修改。

7. 全参数化驱动,各模块无缝集成。Autoform 中的所有涉及模面设计及几何操作的地方,都是参数化驱动,用户修改任意一处,相应的其它地方都自动改变。不同模块无缝集成,在任意一模块中都可调用其它模块中所获得的结果。?Autoform 功用解析

Autoform 的主要工业应用方面体现在:

冲压件、管胀件及弯管件的成型工艺性分析。应用Autoform,可以精确快速

的对每一种工艺方案进行模拟分析。通过对仿真结果的分析解读,可以快速判断工艺方案的可靠性,找出问题所在。针对可能会发生的问题,提前制定相应的对策及方案修改办法,将问题消弭在前期技术工作中,使用户所在单位的整个工作流程更加畅通。

工件设计。在产品设计阶段,设计工程师需快速评估产品工艺性及加工性是否合理,若不合理,能否快速修改产品而无需依赖在CAD系统中进行繁冗的操作。借助于Autoform 的OneStep 功能,设计师可以快速评估产品设计的合理性。借助于Autoform的PartDesigner模块,可以使设计师快速完成诸于产品倒角、特征修改、孔洞填充及左、右件之间连接型面的生成的操作。

模面设计。在工艺规划设计阶段,传统上工艺师都是依靠已积累的经验进行工艺规划,在CAD 系统中完成模面设计。这种方法对工艺人员的经验要求太高,并且在CAD 系统中进行模面设计工作耗时费力,修改甚难,一旦工艺方案被否定,在CAD 系统中所作的模面设计工作难免前功尽弃,不能不使模面设计工程师郁闷异常。

Autoform 的DieDesigner 模块将成为工艺人员的强大助手。应用AutoForm 的DieDesigner 模块,可以进行精细模面设计。用户通过将产品零件的数模导入到AutoForm 中,通过DieDesigner 模块可完成一个完整的工艺设计过程。其模面设计功能是全参数化的,操作简便,操作者只需将精力集中于工艺方案本身,方便的通过Autoform 快速将工艺人员的定性工艺思路以量化的方法表达出来。依靠DieDesigner 模块提供的功能,工艺人员可以在短时间内(一般30 分钟内)快速完成一种方案的工艺补充。借助于DieDesigner 模块,可以快速对不同工艺方案进行比较,选择出其中的最优方案。

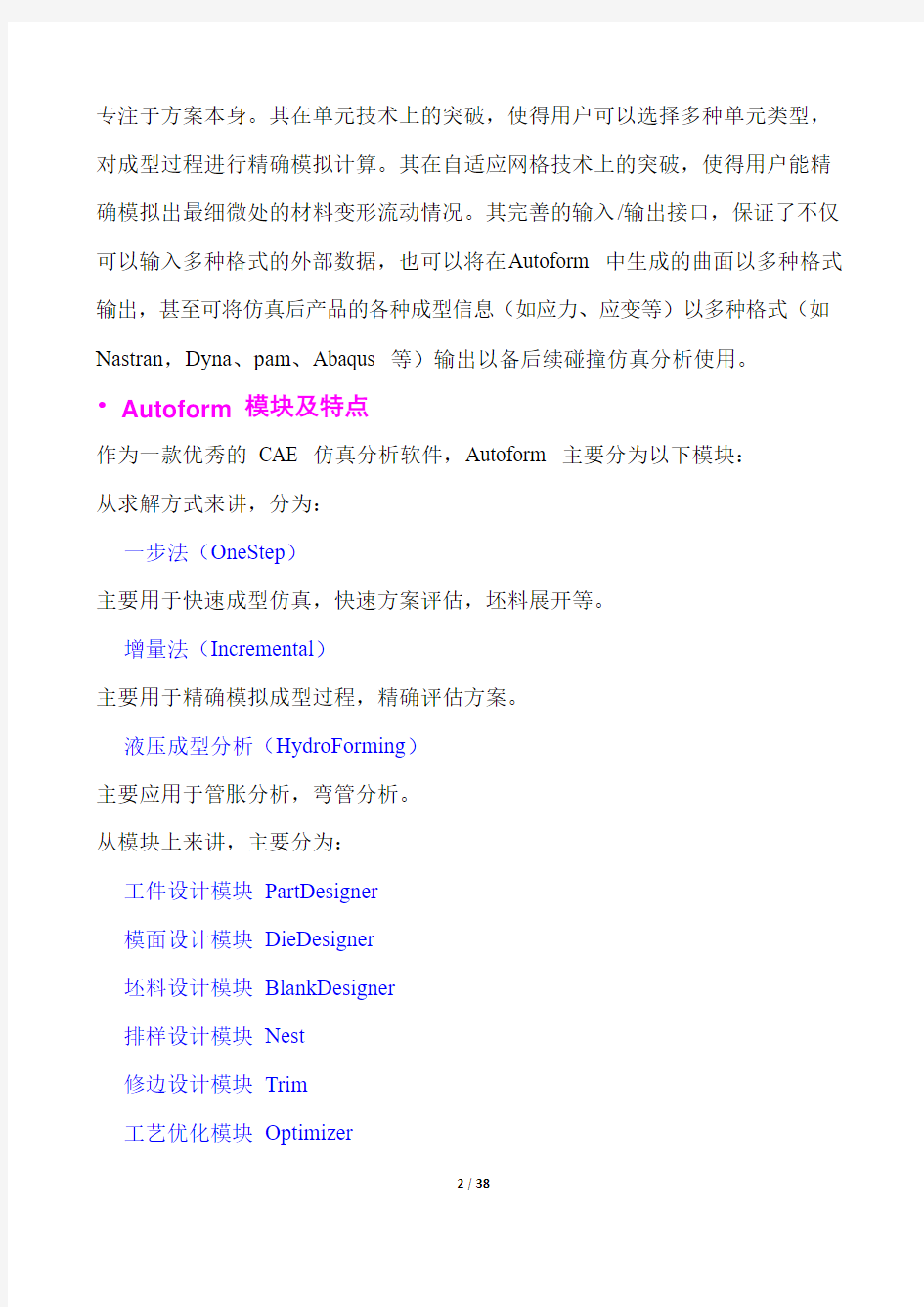

Filleting Double-attached

Geometry modify

图2 PartDesigner 功能

图3 Autoform 中DieDesigner 功能

方案管理

?全工艺方案辅助设计

?典型案例

此案例中产品,运用传统方法在CAD 系统中进行工艺分析并做出工艺补充型面,差不多要一个星期。并且,依据工艺人员的经验状况,还不一定能保证工艺方案的正确性。采用Autoform 进行工艺方案设计及模面设计工作,设计者可在一天之内确定出最佳工艺方案并完成模面设计工作。设计者即使经验不足,也可对自己的工艺方案的准确性充满信心。此模型工艺性及几何特诊均较复杂,在车身覆盖件中达到此难度的并不多。对于一般难度的制件,完成工艺方案确定及模面设计和模拟计算所耗时间远远较此为少。

二、Autoform模块介绍

Autoform 为模具制造商和板料成形工业提供软件解决方案。使用Autoform 软件,可以提高工艺规划的可靠性、减少模具调试次数、缩短模具调试的周期,以最大的可信度提高零件和模具设计质量。另外,也可以减少模具故障而导致压机停机的时间以及降低生产废品率等。

基于实践、工业技术的技巧和板料成形专家的经验,Autoform提供了一套完整的、集成化的系统,为产品开发过程链中的每一个阶段提供分析、审核和优化等高度专业化的功能。在整个板料成形开发过程链中,Autoform融入了各种解决方案。可以为小型和中型的公司提供各种独立的模块,也可以为大公司提供集成的多模块系统。

图 1.贯穿整个产品开发过程链的软件解决方案

因为Autoform 的软件模块完全集成化,这样在产品开发过程早期阶段的方案理念和结果能够容易地并直接地用于后面的阶段。这就使客户能从同步工程的过程中获益,优化时间、成本和质量,从而使效率和生产率最大化。PartDesigner零件设计模块

这个模块可以帮助用户简单并快速地修改零件。可成形性分析需要反复地对零件特征进行设计,重新设计的造型也需要反复的评价,直到确定零件成形牢靠。为了快速并可靠完成可制造的零件设计,零件修改必须在实现上简单快速,可成形性模拟的结果也必须能够快速得到。然后由设计人员确保最优化的产品造型被鉴定和被确认。然而,依赖CAD 系统并不是一个完成它的有效的方法。零件设计模块是Autoform 一步法模块的一个多方面的、易用的、补充的工具包,它可以实现零件的快速修改,这样就使复杂的设计实例在实际中可以贯彻实现。

OneStep一步法模块

这个模块是板金零件可制造性分析的技术。Autoform一步法模块在产品开发周期里有多个应用范围,涵盖产品可成形性分析,从材料成本优化到早期模具和工艺布局的辅助分析。应用的多样化和用户的多样化,也就是产品设计人员和工程师、工艺和模具型面设计人员、材料和模具成本评估人员的多样化,由于Autoform 一步法模块的易用性,并用相对简单的数据就可以运行一步法进行模拟计算,这是可能的。

BlankDesigner板料设计模块

这个模块可以快速地进行基于成本优化的板料设计。在产品开发周期,从产品方案到最后模具制造的每一个阶段,Autoform 板料设计模块都可帮助降低材料成本。

Nest 排样模块

这是个基于成本优化的板料排样模块。Autoform排样模块是专门用来确定卷料开卷落料的排样图,是进行成本、报价和规划的理想工具。这是目前市场上唯一一款,当考虑不同卷料宽度在成本上的波动进行自动计算最佳排样图的软件。这是一个很重要功能特性,因为材料成本在依赖卷料宽度上的变化最高可达25%。

DieDesigner模具设计模块

这是3D模具工艺方案设计和工艺过程优化的模块。Autoform 模具设计模块是专门为可行性分析工程师、工艺规划员和模具制造人员设计的,用于快速生成整个板料成形过程的模具型面。广泛的板料成形技巧被整合在这个软件解决方案中,它为3D 模具工艺方案提供了许多自动化的和易于使用的功能。

基于简洁和逻辑结构的Autoform 模具设计模块,可指导可行性分析工程

师一步一步地进行操作,从CAD 零件造型导入开始直到完成完整的模具型面

设计。这个软件把这个过程大大地加快了。这样工艺规划员在一天里就能生成

多个不同的模具方案,而不是在CAD 系统里只能手工设计完成一些个别的型面。Autoform 模具设计模块具有的强有力的功能特征、易用和高生产率的特性使它成为模具工程师和模具制造专业部门广泛选用的软件工具。

Springback Compensation回弹补偿模块

这是个基于计算的回弹结果对零件和模具进行型面补偿的软件解决方案。Autoform新的回弹补偿功能特征能自动的修改零件和/或模具型面数据,这是基于准确回弹计算的基础之上。用户定义指定的补偿的区域,然后Autoform 应

用回弹的结果自动调整这些补偿的区域。另外,补偿后的型面自动的作为新的

输入,用于快速的和精确的模具确认。

Incremental增量模块

它用于模具调试和整个冲压过程的确认。Autoform增量模拟模块是专门用

来进行精确的模具调试和整个冲压过程的最终确认。它融合了很高的技术含量,解决板料成形工业的回弹问题,它也是在现在汽车工业中用于模具试模调试的

最广泛的软件工具。Autoform增量模块是第一个也是仅有的一个软件,融合了

最好的技术解决方案—即可使用全壳单元也可以使用弯曲增强的膜单元,符合

实际情况—在工业的实际应用中对整个成形过程产生精确的模拟结果足够快速。Autoform增量模块在数据输入和输出上的结构化方法反映了模具制造商的技术

理念和在冲压车间实际的工艺过程。

DieAdviser模具顾问模块

该模块用于优化模具磨损保护。Autoform模具顾问模块根据过程模拟结果确定优化模具磨损保护的方案。在考虑生产需求的情况下,它计算模具材料的寿命并确定优先磨损保护方式。对于用于制造板料厚度和数量,考虑制造数量和压机冲次,来计算模具的磨损。允许准确的定义优化的模具材料,合理的应用镶块或者模具镀层要求。这样,可以避免过量的模具设计成本或不适宜的镀层,同样可以避免增加报废或甚至在生产时避免压机停机。

Trim切线优化模块

自动确定优化的切边线和料片轮廓。Autoform切线优化模块是切边模具调试的补充模块,用于确定优化的切边线和料片轮廓。为找出优化的切边或料片轮廓,Autoform切线优化模块多次调用Autoform 增量调试模拟模块。不像一步反求法的模拟,Autoform 切线优化模块的一个优点是它考虑多个成形步骤(而不是一步),结果精度要高很多。

Sigma西格玛参数优化模块

用于参数敏感性分析、优化和稳定性分析。Autoform西格玛参数优化软件模块是专门用来分析和提高板金产品和工艺的稳定性。它用于提高和确认成形工艺,减少或消除零件废品。用Autoform 西格玛参数优化模块,可以设计产品和工艺以便使制造工艺的结果在满足期望的质量目标条件下是最有效率和稳定的。容易分析设计参数的影响和敏感性,以发现提高工艺的技巧并减少开发时间。另外,考虑在成形工艺中固有的噪音和变化性,统计工艺控制技术已经被应用在设计阶段。因此,在进行生产之前,板料成形模拟能够发现并解决关键制造问题,优点非常明显。

Hydroforming液压成形软件包

快速分析和模拟整个液压成形设计链。Autoform 液压成形软件包现在整合了Autoform液压设计和液压计算软件两个模块。用这个专业的解决方案,可行性分析工程师,工艺规划员和模具制造人员能高效地分析整个设计周期,从零件设计到模具设计到工艺设计。它高度直观并为管道液压成形提供许多自动化的功能和易于操作的特性。基于Autoform 简洁和具有逻辑性的方法,指导用户一步一步地操作,从CAD 模型导入开始直到完成模具型面设计。DataManager数据管理模块

它用于管理Autoform 的工程。Autoform 大范围的专业化软件模块涵盖整个板金零件的开发周期:产品可行性、模具型面设计、冲压调试、模具和工艺优化等。所有这些模块都集成在一个统一工作环境,使在一个公司的不同的部门之间以及OEM 供应商和他们的供应商之间并行进行工程项目具有可能性。结果是,在不断变化的和广泛传播的Autoform 用户群体间,Autoform 的数据经常被共享与交换。Autoform 数据管理模块记录不断增加的数据处理和Autoform 用户的项目管理需求。

Reportmanager报告管理器模块

创建Autoform 模拟结果演示报告。Autoform 报告管理器模块允许Autoform 用户快速创建标准的或者用户化的Autoform 模拟结果演示报告。它专业化的功能使Autoform 报告管理器运行快速、易于操作并且要比通用的演示软件更有效率。用户能容易地创建他们自己用户化的报告结构并可把它们保存为模板,用相应的模拟过程参数可集成这些屏幕显示:厚度分布、失效、可成形性、FLD、等等。Autoform 报告管理器把屏幕显示(图表、图片等)和过程参数看作动态变量,这样用户用简的鼠标点击就能立即更新他们的报告。

CATIA V5 Interface CATIA V5用户界面模块

在CATIA V5 中直接集成了Autoform 插件。Autoform CATIA V5 模块直接在CATIA V5中集成了Autoform 软件和参数,将两个程序连接在一起。用户控制Autoform 和对模拟文件的管理部分地被传输到CATIA。这种集成不仅大大的的提高了设计和工程周期的速度和效率,而且还提高了零件数据在CATIA 中的一致性以及工艺数据在Autoform 中的一致性。型面、曲线和旋转信息由Autoform中传输到CATIA V5中,相应的工艺布置信息被存在CATIA V5 的零件文档中。同样,型面、曲线和旋转信息由CATIA V5 中传输到Autoform 中,更新并存储零件造型并提供工艺信息。

Unigraphics Interface UG用户界面模块

直接在UG 中集成了Autoform 插件。Autoform UG 模块直接在UG 中集成了Autoform软件和参数,将两个程序连接在一起。用户控制Autoform 和对模拟文件的管理部分地被传输到UG。这种集成不仅大大的的提高了设计和工程周期的速度和效率,而且还提高了零件数据在UG 中的一致性以及工

艺数据在Autoform中的一致性。型面、曲线和旋转信息由Autoform 中传输到UG 中,相应的工艺布置信息被存在UG 的文档中。同样,型面、曲线和旋转信息由UG 中传输到Autoform 中,更新、存储零件造型并提供工艺信息。三、Autoform用户界面及基本操作

Autoform V4.1.1 微机版是基于微软Windows 系统,用SFU3.5(Microsoft Windows Services for UNIX 3.5)和Exceed 通过模拟Unix 环境,将Autoform 从Unix 环境移植到Windows 环境,因此AutoformV4.1.1 的用户界面仍属于UNIX 风格的窗口界面。在界面设计上,Autoform 简洁易懂、一

目了然,具有良好的用户操作性。

现从认识Autoform 出发,对Autoform V4.1.1 用户主界面、鼠标操作、菜单快捷命令和Autoform特有的窗口控件颜色意义几个方面对学习Autoform 作入门的介绍,为后面更深层的功能学习打下良好基础。

1、Autoform V4.1.1用户主界面

Autoform V4.1.1 的用户主窗口界面的样式如下图所示,主要包括菜单栏(Menu Bar)、图标工具栏(Icon Bar, 菜单栏下面)、图形显示窗口(View Window)、右侧工具栏(Right Bar)和底部工具栏(Botton Bar)几个部分。

下面就对Autoform V4.1.1 用户主界面的内容进行逐个的介绍。在这里先说明一下,更深的菜单或选项在这里不作介绍,这里只介绍当前主界面的内容,对于主菜单中的更详细的内容将在具体模块专题中逐个介绍。

1.1 Autoform菜单栏(Menu Bar)

Autoform 的菜单栏包含如下主菜单:

文件(F) 模型(M) 运行(U) 结果(R) 时间(T) 显示(D) 视图(V) 选项(O) 窗口(W) 帮助(H) 1.2图标工具栏(Icon Bar, 菜单栏下面)Autoform 的图标工具栏(Icon Bar)包含

了文件(F)、模型(M)、结果(R)、显示(D)和视图(V)这几个主菜单中的常用功能进行了集成合并,在工具条中用竖线加以区分,如下图所示。

1.2.1文件(File)操作

其中列出了常用文件操作命令:

1.2.2模型(Model)操作

其中列出了常用模型操作命令:

1.2.3结果(Results)显示

其中列出了常用结果显示命令:

1.2.4显示(Display)控制

其中列出了常用显示控制命令:

1.2.5视图(View)管理

其中列出了常用视图管理命令:

1.3右侧工具栏(Right Bar)

右侧工具栏(Right Bar)主要集成了输入/输出显示控制功能命令,这个工具栏由三部分组成:输入零件/模具几何体显示控制(1)、输出参数/变量显示控制(2)和零件/板料/工件/模具显示控制(3)。如上图所示。

1.3.1输入零件/模具几何体显示控制

1.3.2 输出参数/变量显示控制

1.3.2零件/板料/工件/模具显示控制

这个控制面板会跟着启动的模块(如增量/液压模块和一步法模块)不同而变化的。

1.4 底部工具栏(Botton Bar)

底部工具栏(Botton Bar)包括过程控制和颜色比例控制面板,这个工具栏的过程控制面板(时间或约束)会跟着启动的模块(如增量/液压模块和一步法模块)不同而变化的。颜色比例刻度控制面板也会根据输入/输出变量的选择而变化。比较直观明了。

1.4.1 增量/液压模块的底部工具栏

板料成形CAE技术及应用 长期以来,困扰广大模具设计人员的主要问题就是较长的模具开发设计周期,特别是对于某些特殊复杂的板料成形零件,甚至制约了整个产品的开发进度,而板料成形CAE技术及分析软件的出现,有效地缩短模具设计周期,大大减少试模时间,帮助企业改进产品质量,降低生产成本,从根本上提高了企业的市场竞争力。 一、前言 计算机辅助设计技术以其强大的冲击力,影响和改变着工业的各个方面,甚至影响着社会的各个方面。它使传统的产品技术、工程技术发生了深刻的变革,极大地提高了产品质量,缩短了从设计到生产的周期,实现了设计的自动化。 板料成形是利用模具对金属板料的冲压加工,获得质量轻、表面光滑、造型美观的冲压件,具有节省材料、效率高和低成本等优点,在汽车、航空、模具等行业中占据着重要地位。由于板料成形是利用板材的变形得到所需的形状的,长期以来,困扰广大模具设计人员的主要问题就是较长的模具开发设计周期,特别是对于复杂的板料成形零件无法准确预测成形的结果,难以预防缺陷的产生,只能通过经验或类似零件的现有工艺资料,通过不断的试模、修模,才能成功。某些特殊复杂的板料成形零件甚至制约了整个产品的开发进度。 板料成形CAE技术及分析软件,可以在产品原型设计阶段进行工件坯料形状预示、产品可成形性分析以及工艺技术方案优化,从而有效地缩短模具设计周期,大大减少试模时间,帮助企业改进产品质量,降低生产成本,从根本上提高企业的市场竞争力。 板料成形CAE技术对传统开发模式的改进作用可以通过图1 和图2进行对比。

图1 传统板料成形模具开发模式 图2 CAE 技术模具开发方式 通过比较,就可发现板料成形CAE技术的主要优点。 (1)通过对工件的可成形工艺性分析,做出工件是否可制造的早期判断;通过对模具技术方案和冲压技术方案的模拟分析,及时调整修改模具结构,减少实际试模次数,缩短开发周期。 (2)通过缺陷预测来制定缺陷预防措施,改进产品设计和模具设计,增强模具结构设计以及冲压技术方案的可靠性,从而减少生产成本。 (3)通过CAE分析可以择优选择材料,可制造复杂的零件,并对各种成形参数进行优化,提高产品质量。 (4)通过CAE分析应用不仅可以弥补工艺人员在经验和应用工艺资料方面的不足,还可通过虚拟的冲压模拟,提高提高工艺人员的经验。 二、板料成形需要解决的问题 板料成形通过模具对板料施加压力,使板料产生永久性的塑性变形,以获得预期的产品形状。在这个过程中影响板材变形的因素非常多,要控制好变形的形状也非常困难。首先,金属受外力作用会发生变形,变形可分为弹性变形和塑性变形,弹性变形是可逆的,外力去除后变形体就会恢复成原来的形状;第二,材料的成分和组织对变形影响极大;第三,塑性变形有多种方式,再结晶温度下的塑性变形有晶内滑移和孪动、位错(位错分多种形式),再结晶温度上的塑性变形有晶间滑移、多晶体扩散和相变变形等;第四,变形温度、变形速度的影响;第五,变形体内部应力状态的影响;第六,摩擦与润滑的影响;第七,材料塑性变形后,当变形体内部各部分变形不一致时,

板料冲压件螺纹底孔冲压成形技术 摘要:在板料冲压件上,按其料厚不同分别采用精冲小孔、变薄翻边、冷冲挤等工艺方法,成形螺纹底孔。本文论述了上述螺纹冲压成形工艺、冲模结构及其设计与制造技术。 主题词:冲件螺纹底孔冲小孔变薄翻边冷冲挤成形技术 螺纹联接结构,尤其紧螺纹联接结构,是各种机电与家电产品中零部件最主要的联接结构型式。薄板冲压件进行紧螺纹联接,需要有大于料厚的联接螺纹长度,以确保其联接可靠性,增强其负载能力,才能达到使薄板冲件联接牢靠、重量小的目的,从而使其成为结实、轻巧、紧凑的理想结构零件。 在仪器仪表、电子电器、各类家电、家用器具、玩具等产品的板料冲压件上,经常采用M2-M10的小螺纹紧联接结构。为提高效率并满足大量生产的需求,采用精冲小孔、变薄翻边、冷冲挤等工艺方法,冲压成形这些小螺纹底孔,不仅能以冲压制孔取代钻孔而大幅度提高生产效率,同时能获得尺寸精确、一致性好的底孔,并可使螺纹联接有足够的长度,从而确保其联接可靠性及设计要求的承载能力。所以,用冲压成形技术加工小螺纹底孔,具有优质高产的效果,也是一种成熟而值得推广的工艺技术。 1 螺纹底孔的计算 合适螺纹底孔的大小,不仅取决于螺纹直径,而且与其螺距有着密切的关系,通常可按下式计算: 当t L≤1时,取:d Z=d-t L

当t L>1时,取:d Z=d-~t L (2) 式中 t L-螺距,mm d z-螺纹底孔直径,mm d-螺纹直径,mm 表1 螺纹底孔直径的合理值(mm) 螺纹直径d 螺 距 t L 底 孔 直 径d z M1 M2 M3 M4 M5 M6 M8 M10 M12 1 5

M14 M16 M18 M20 M22 M24 M27 M302 2 3 3 2 冲制螺纹底孔的基本工艺方法 用冷冲压冲制板料冲压件上螺纹底孔的主要工艺方法有如下几种: (1)厚料冲小孔与精冲孔 当冲件厚t可以满足螺纹联接所需长度时,可用冲压制孔工艺解决。通常在这种情况下,多为厚料冲小孔,即冲制螺纹底孔的直径dz≤t或稍大于t,见表2。螺纹联接的最小有效长度取决于螺纹直径、螺距并与联接件的材料种类密切相关。

课程设计(论文)题目:冲压机控制系统 设计名称:机电传动控制 班级学号:1001011121 学生姓名:尚明伟 指导教师:李岩任晓虹2012年12月24日

成绩评定表

课程设计任务书

目录 0. 前言 (1) 1. 课程设计的任务和要求 (2) 1.1 控制要求 (2) 1.2 课程设计的基本要求 (2) 2. 总体设计 (3) 2.1 输入输出端子接线图 (3) 2.2 PLC控制原理图及其设计说明 (4) 2.3 主电路图 (5) 2.4 PLC选型 (6) 3. PLC程序设计 (7) 3.1 主程序设计说明 (7) 3.2 手动子程序设计 (11) 3.3 自动回原点子程序 (13) 3.4 自动程序 (15) 4. 电器元件选择 (22) 5. 结束语 (23) 6. 参考文献 (23)

0. 前言 本次课程设计的目的是掌握机电传动控制系统的基本原理、P LC 控制电路的设计方法以及继电器—接触器控制电路的P LC改造方法。掌握机电传动控制系统中继电器—接触器控制和P LC控制的基本原理、设计方法及两者的关系。掌握常用电器元件的选择方法。具备一定的控制电路的分析能力与设计能力。 在老师的指导帮助下,经过亲手调试,本次课程设计给我提供了一次锻炼自己的动手能力、创新能力,并让我更加熟练的掌握了机电传动控制系统的基本原理、PL C控制电路的设计方法以及继电器—接触器控制电路的P L C改造方法。掌握机电传动控制系统中继电器—接触器控制和P L C控制的基本原理、设计方法及两者的关系。掌握常用电器元件的选择方法。具备一定的控制电路的分析能力与设计能力。在此对老师提供的帮助,深表感谢。

板料成形中有限元模拟技术的应用 衡 猛 周建忠 (江苏大学机械工程学院,江苏镇江212013) 摘要:使用传统的靠经验和反复修模试模的方法研发模具,不仅难以掌握板料成形的真实过 程,而且会造成人、财、物、时的浪费。将有限元技术引入冲压成形模拟中是解决这一问题行之有效的方法,对板料冲压成形模拟进行了讨论,并重点介绍了Dynaform 软件的应用。 关键词:有限元模拟;Dynaform ;板料成形;汽车覆盖件模具 汽车工业是国民经济的重要产业之一,而覆盖件的研发周期长是阻碍新车型尽快推向市场的重要瓶颈。目前覆盖件及模具的设计制造工艺、先进装备及CAD/CAM 的应用已取得了重要进展,缩短了设计制造周期、提高了产品的质量、减轻了劳动强度,但CAE 的发展略显滞后。从模具开发的整个过程来看,设计初期的模具工艺结构、冲压工艺参数的合理选择,能有效地减少调试修模工作量,缩短了开发周期,降低模具成本。因而,推广应用CAE 技术,研究板料冲压的仿真成形是摆在覆盖件及模具行业 收稿日期:2003-10-23 第一作者简介:衡猛,男,1979年生,硕士研究生。 面前的重要课题。 1 板料冲压成形模拟的发展[1~4] 板料成形数值模拟研究始于20世纪60年代,之前人们主要用试验分析的方法了解塑性成形的性能,为设计提供依据。在20世纪70年代中期到80年代中期,主要是建立一些简单的有限元分析模型和应用,包括二维平面问题和轴对称问题,这阶段大多采用薄膜单元。20世纪80年代中后期开始三维板料成形分析研究,各种板壳单元被应用于成形分析。1973年,Kabayashi 采用刚塑性有限元法模拟了板料冲压成形过程。1976年,Weifi 用弹塑性有限元法模拟圆形板料在半球形凸模作用下的胀形和 最终,以该零件凹模为例,根据LOM 原型翻制的硅胶模、砂型以及熔射并补强后的凹模(表面硬度50~55HRC )如图15~17所示 。 图15 硅胶模—凹模 图16 砂型— 凹模 图17 带不锈钢壳层的硬模—凹模 3 结束语 采用与快速原型相结合的等离子熔射快速制造金属硬模新技术,成功地在短时间内制造出表面具有高耐磨性、高硬度的不锈钢模具。实践证明,该技术在制模周期、成本、模具精度和模具寿命几个关联因素中找到了一个很好的结合点,能满足当前汽车工业车型变化极快,换型时间短的需要。 后续试冲压结果表明,冲压成形有限元模拟对于冲压模具设计有良好的指导作用,采用LOM 制作原型有良好的复型性。参考文献: [1] 张海鸥.金属模具快速制造技术,电加工与模具,2002(2):6~9[2] 王伊卿,朱东波,卢秉恒.电弧喷涂制造汽车覆盖件模具,模具 工业,2001(9):41~44 [3] 徐达,宋玉华,张人佶,等.基于快速成形技术的汽车覆盖件金 属模具制造.清华大学学报(自然科学版),2000,40(5):1~5 设计?研究 《电加工与模具》2004年第2期

板料成形CAE技术 贵州风华机器厂童春桥 一、前言 计算机辅助设计技术以其强大的冲击力,影响和改变着工业的各个方面,甚至影响着社会的各个方面。它使传统的产品技术、工程技术发生了深刻的变革,极大地提高了产品质量,缩短了从设计到生产的周期,实现了设计的自动化。 板料成形是利用模具对金属板料的冲压加工,获得质量轻、表面光滑、造型美观的冲压件,具有节省材料、效率高和低成本等优点,在汽车、航空、模具等行业中占据着重要地位。由于板料成形是利用板材的变形得到所需的形状的,长期以来,困扰广大模具设计人员的主要问题就是较长的模具开发设计周期,特别是对于复杂的板料成形零件无法准确预测成形的结果,难以预防缺陷的产生,只能通过经验或类似零件的现有工艺资料,通过不断的试模、修模,才能成功。某些特殊复杂的板料成形零件甚至制约了整个产品的开发进度。 板料成形CAE技术及分析软件,可以在产品原型设计阶段进行工件坯料形状预示、产品可成形性分析以及工艺方案优化,从而有效地缩短模具设计周期,大大减少试模时间,帮助企业改进产品质量,降低生产成本,从根本上提高企业的市场竞争力。 板料成形CAE技术对传统开发模式的改进作用可以通过图1 和图2进行对比。

图1 传统板料成形模具开发模式 图2 CAE 技术模具开发方式 通过比较,就可发现板料成形CAE技术的主要优点。 (1)通过对工件的可成形工艺性分析,做出工件是否可制造的早期判断;通过对模具方案和冲压方案的模拟分析,及时调整修改模具结构,减少实际试模次数,缩短开发周期。 (2)通过缺陷预测来制定缺陷预防措施,改进产品设计和模具设计,增强模具结构设计以及冲压方案的可靠性,从而减少生产成本。 (3)通过CAE分析可以择优选择材料,可制造复杂的零件,并对各种成形参数进行优化,提高产品质量。 (4)通过CAE分析应用不仅可以弥补工艺人员在经验和应用工艺资料方面的不足,还可通过虚拟的冲压模拟,提高提高工艺人员的经验。 二、板料成形需要解决的问题 板料成形通过模具对板料施加压力,使板料产生永久性的塑性变形,以获得预期的产品形状。在这个过程中影响板材变形的因素非常多,要控制好变形的形状也非常困难。首先,金属受外力作用会发生变形,变形可分为弹性变形和塑性变形,弹性变形是可逆的,外力去除后变形体就会恢复成原来的形状;第二,材料的成分和组织对变形影响极大;第三,塑性变形有多种方式,再结晶温度下的塑性变形有晶内滑移和孪动、位错(位错分多种形式),再结晶温度上的塑性变形有晶间滑移、多晶体扩散和相变变形等;第四,变形温度、变形速度的影响;第五,变形体内部应力状态的影响;第六,摩擦与润滑的影响;第七,材料塑

常见的冲压用薄板材料牌号及其含义 一、冷轧板 牌号含义:第一个字母“S”——钢Steel的缩写;第二个字母“P”——板Plate的缩写;第三个字母“C”——冷轧板,Cold Rolled Plate;第四个字母表示材料的等级及用途,C表示一般用,D表示冲压用,E表示深冲压用,F表示特深冲压用,G表示超深冲压用 2、冷连轧低碳钢板 3、冲压用冷连钢板 4、冷连轧碳素结构钢板

5、高强度冷轧钢板 ①高强度冷成型用钢 HC××××D+× HC -----高强度冷成型用钢 ××× -----屈服强度下限值 × -----由B、P、Y表示【B:烘烤硬化(bake hardening steel);P:

含P强化(phosphorized steel);Y:IF钢(interstitial free steel)】 D-----热镀锌的英文缩写 ×-----镀层种类,由Z和ZF表示(Z:纯锌;ZF:合金化) 例:HC220PD+ZF B××××× B-----宝钢(BAOSTEEL )缩写 ×××-----最小屈服强度值 ×-----强化方式(P:P强化;H:烘烤硬化) ×-----由1或2表示(1:超低碳;2:低碳) 例:B210P1 7、低合金高强度冷连轧钢板

由于电镀锌板的力学性能与其基本基本上没有差异,所以在此不再一一进行罗列,只简单地介绍电镀锌钢板的牌号命名方式及其含义。 ××××E+□○/○ ××××——对应的冷轧基板牌号; E——Electrog alvanized; □——锌层总类(Z-纯锌镀层;ZN-锌镍合金镀层); ○/○——锌层含量(g/㎡)。 例如:BUFDE+Z 40/40,BUFDE+ZN 40/40 二、热轧板

摘要 本篇文章内容是基于西门子PLC的自动冲床控制系统的设计,针对冲床薄片自动控制系统在工艺系统中的应用,从工艺要求、控制方案拟定控制系统硬件设计和控制系统的软件设计进行了研究。 首选通过对冲床系统的分析,确定了总体的设计方案;再根据冲床的特点和所需的功能,确定了系统的硬件构成——采用了西门子S7-200可编程控制器作为冲床系统的核心控制器,使系统达到体积小、控制灵活、故障检测容易,并且提高了生产效率;采用西门子V80伺服驱动器作为执行元件,其位置控制精度远远地高于人工送料,使其整个系统的安全性大幅度提高;采用了西门子的人机界面,使系统更加人性化、便捷化。 关键词:自动冲床 PLC 自动送料冲压

Abstract This article is based on Siemens PLC punching machine automatic control system design, according to punch sheet automatic control system in the process of application, from the technical requirements, control programming control system hardware design and software design of control system of. The preferred to punch through system analysis, determine the overall design plan; then according to punch characteristics and the desired function, the system hardware composition -- adopts Siemens S7-200programmable controller as the core controller punch system, make the system achieves small volume, flexible control, fault detection, and improves the production efficiency; adopts Siemens V80 servo drive as the executive element, the position control precision is much higher than that of artificial feeding, the security of the whole system is greatly improved; the Siemens man-machine interface, making the system more user-friendly, convenient. Keywords:automatic punching machine; PLC; automatic feeding; stamping

板料成形有限元分析的发展综述 摘要:在参阅和分析大量有关文献的基础上,对有限元法的产生和弹塑性有限元的发展进行了总结,特别是对当前应用广泛的板料成形有限元数值模拟在国内外的发展概况和发展趋势进行了详尽的剖析,为深入了解板料成形有限元的发展提供了有益的参考。 关键词:板料成形;数值模拟;有限元法;有限元分析;弹塑性 引言 有限单元法是工程计算领域的一种主要的数值计算方法,其基本思想就是将连续区域上的物理力学关系近似地转化为离散规则区域上的物理力学方程。它是一种将连续介质力学理论、计算数学和计算机技术相结合的一种数值分析方法。此方法由于其灵活、快捷和有效,已迅速发展成为板料冲压成形中求解数理方程的一种通用的数值计算方法。 有限元法源于40年代提出的结构力学的矩阵算法。“有限元法”这一术语是R.W.Clough于1960年在论文“The finite element method in plane stress analysis”中首次提出来的,他用这种方法首次求解了弹性力学的二维平面应力问题。1963年,Besseling证明了有限元法是基于变分原理的Ritz法的另一种形式,从而使Ritz分析的所有理论基础都适用于有限元法,确认了有限元法是处理连续介质问题的一种普遍方法。 板料成形数值模拟涉及到连续介质力学中材料非线性、几何非线性、边界条件非线性等三非线性问题的计算,难度很大。随着非线性连续介质力学理论、有限元法和计算机技术的发展,通过高精度的数值计算来模拟板料成形过程已成为可能。从70年代后期开始,经过近二十年的发展,板料成形数值模拟逐渐走向成熟,并开始在汽车、飞机等工业领域得到实际的应用。 1 弹塑性有限元分析研究发展概况 有限元法建立之初,只能处理弹性力学问题,无法应用于金属塑性成形分析。1965年Marcal提出了弹塑性小变形的有限元列式求解弹塑性变形问题,揭开了有限元在塑性加工领域应用的序幕。1968年日本东京大学的Yamada推导了弹塑性小变形本构的显式表达式,为小变形弹塑性有限元法奠定了基础。但小变形理论不适于板料冲压成形这样的大变形弹塑性成形问题,因此人们开始致力于研究大变形弹塑性有限元法。1970年美国学者Hibbitt等首次利用有限变形理论建立了基于Lagrange格式(T.L格式)的弹塑性大变形有限元列式。1973年Lee 和Kabayashi提出了刚塑性有限元法。1973年Oden等建立了热-弹粘塑性大变形有限元列式。1975年Mcmeeking建立了更新Lagrange格式(U.L格式)的弹塑性大变形有限元列式。1978年Zienkiewicz等提出了热耦合的刚塑性有限元法。1980年Owen出版了第一本塑性力学有限元的专著,全面系统地论述了材料非线性和几何非线性的问题。至此,大变形弹塑性有限元理论系统地建立起来了。 2 板料成形有限元数值模拟国内外研究发展概况

目录 前言 (2) 1课程设计的任务和要求 (3) 1.1 课程设计的任务 (3) 1.2 课程设计的基本要求 (3) 2冲压机的总体设计 (3) 2.1 PLC选型 (3) 2.2 PLC端子接线 (5) 3 PLC程序设计 (6) 3.1 设计思想 (6) 3.2 顺序功能图 (8) 3.3 PLC梯形图 (10) 4程序调试说明 (21) 结束语 (22) 参考文献 (23)

前言 可编程序控制器,英文称Programmable Controller,简称PC。但由于PC 容易和个人计算机(Personal Computer)混淆,故人们仍习惯地用PLC作为可编程序控制器的缩写。它是一个以微处理器为核心的数字运算操作的电子系统装置,专为在工业现场应用而设计,它采用可编程序的存储器,用以在其内部存储执行逻辑运算、顺序控制、定时/计数和算术运算等操作指令,并通过数字式或模拟式的输入、输出接口,控制各种类型的机械或生产过程。PLC是微机技术与传统的继电接触控制技术相结合的产物,它克服了继电接触控制系统中的机械触点的接线复杂、可靠性低、功耗高、通用性和灵活性差的缺点,充分利用了微处理器的优点,又照顾到现场电气操作维修人员的技能与习惯,特别是PLC的程序编制,不需要专门的计算机编程语言知识,而是采用了一套以继电器梯形图为基础的简单指令形式,使用户程序编制形象、直观、方便易学;调试与查错也都很方便。用户在购到所需的PLC后,只需按说明书的提示,做少量的接线和简易的用户程序的编制工作,就可灵活方便地将PLC应用于生产实践。 由于它可通过软件来改变控制过程,而且具有体积小,组装灵活,编程简单,抗干扰能力强及可靠性高等特点,非常适合于在恶劣的工业环境下使用。故自60年代末第一台PLC问世以来,已很快被应用到机械制造、冶金、矿业、轻工等各个领域,大大推进了机电一体化进程。进入80年代,随着微电子技术和计算机技术的迅猛发展,使得可编程控制器有了突飞猛进的发展,功能日益增强,已远远超出逻辑控制、顺序控制的范围,具备模数转换、数模转换、高速计数、速度控制、位置控制、轴定位控制、温度控制、PID控制、远程通讯、高级语言编辑以及各种物理量转换等功能。特别是远程通讯功能的实现,易于实现时柔性加工和制造系统(FMS),使得PLC如虎添翼,被人们称为现代工业控制三大支柱之一。

板料成形CAE技术及应用 作者:风华机器厂童春桥 | 阅读次数:596 转自:《CAD/CAM与制造业信息化》时间:2005年5月26日11:32 长期以来,困扰广大模具设计人员的主要问题就是较长的模具开发设计周期,特别是对于某些特殊复杂的板料成形零件,甚至制约了整个产品的开发进度,而板料成形CAE技术及分析软件的出现,有效地缩短模具设计周期,大大减少试模时间,帮助企业改进产品质量,降低生产成本,从根本上提高了企业的市场竞争力。 一、前言 计算机辅助设计技术以其强大的冲击力,影响和改变着工业的各个方面,甚至影响着社会的各个方面。它使传统的产品技术、工程技术发生了深刻的变革,极提高了产品质量,缩短了从设计到生产的周期,实现了设计的自动化。 板料成形是利用模具对金属板料的冲压加工,获得质量轻、表面光滑、造型美观的冲压件,具有节省材料、效率高和低成本等优点,在汽车、航空、模具等行业中占据着重要地位。由于板料成形是利用板材的变形得到所需的形状的,长期以来,困扰广大模具设计人员的主要问题就是较长的模具开发设计周期,特别是对于复杂的板料成形零件无法准确预测成形的结果,难以预防缺陷的产生,只能通过经验或类似零件的现有工艺资料,通过不断的试模、修模,才能成功。某些特殊复杂的板料成形零件甚至制约了整个产品的开发进度。 板料成形CAE技术及分析软件,可以在产品原型设计阶段进行工件坯料形状预示、产品可成形性分析以及工艺方案优化,从而有效地缩短模具设计周期,大大减少试模时间,帮助企业改进产品质量,降低生产成本,从根本上提高企业的市场竞争力。 板料成形CAE技术对传统开发模式的改进作用可以通过图1 和图2进行对比。 图1 传统板料成形模具开发模式

板料成形回弹特征及其控制技术 1 前言 回弹是板材冲压成形过程的主要缺陷之一.严重影响着威形件的威形质量和尺寸精度,是实际工艺中很难有效克服的成形缺陷之一,它不仅降低了产品质量和生产效率.还制约了自动化装配生产线的实施,是我 国汽车制造工业中亟待解决的关键性问题。 从理论上说,板材冲压成形过程可以被看作是板材经过塑性变形变为想要获得的形状的过程。然而实际上.板料尺寸.材料特性和环境条件使冲压成形过程的预测性和可重复性变得困难。以韧性金属板材为主的冲压成形件从模具上取出后,必然产生一定量的回弹。回弹是板材冲压成形的3种主要缺陷(起皱.破裂和回弹)中最难控制的一种,因为它涉及到对回弹量的准确预示.不同的材料和尺寸的零件其回弹规律大不相同,单凭经验和工艺过程类比是很难进行准确的回弹补偿的.这就使得一个模具设计的周期变长.因此在板材冲压成形中回弹变形是使模具设计明显变复杂的一个基本参数。在大多数板材冲压成形中.强烈的非线性变形过程致使板料产生很大的弹性应变能.在模具与板料动态接触过程中存在于板料中的这种弹性应变能会随着接触压力的消除而自动释放掉,回弹的驱动力一般是朝着板料原始形状变形。因此,冲压成形中的最终产品形状不但依赖于凹模形状.而且依赖于成形后存储在板料中的弹性应变能。弹性应变能与许多诸如材料特性.接触载荷等参数有关,因此在成形过程中预测回弹变得很复杂.这也就给那些必须精 确评估回弹量的设计者提出了很重要的问题。 近40年来,有许多研究人员一直在对回弹行为进行着研究.并提出了很多解决方法和计算机仿真算法.发表了大量相关论文。就有限元仿真方法而言.在众多仿真算法模拟应用中,采用显式算法模拟成形过程.用隐式算法模拟回弹过程的方法最多;其次是冲压成形和卸载回弹过程都采用隐式算法。而G.Y-L.等学者提出一种新算法,冲压成形和回弹过程全部采用显式算法。U.Abdelsalam等学者还提出了采用一步成形算法模拟冲压成形过程,再用隐式算法计算卸载回弹过程.并应用该算法模拟了3个复杂冲压件的卸载回弹过程.这种算法的模拟精度虽然不高.但计算速度很快.可以为模具在设计阶段提供一个定性的参考方案。T-C.Hsu等学者采用隐式TL(Total Lagrangian)算法,引入Hill--次方屈服函数模拟了轴对称问题的冲压成形和回弹过程。M.Kawka等学者采用静态显式有限元(实际上也是隐式算法)算法软件ITAS3D模拟了轿车顶盖和轮毂的多阶段成形过程,以及卸载回弹和切边回弹过程.并与试验结果进行了比较。 以上这些对于回弹的研究只限于理论方面.其与实际试验的对比验证还鲜有涉及。对于如何补偿所产生的

沈阳理工大学课程设计专用纸 № 目录 前言 (1) 1.课程设计的任务 (3) 1.1课程设计的任务 (3) 1.2课程设计的基本要求 (3) 2.总体设计 (4) 2.1 PLC选型 (4) 2.2 PLC端子分配图 (5) 3.PLC程序设计 (6) 3.1 设计思想 (6) 3.2 顺序功能图 (7) 3.3 PLC梯形图 (8) 4.心得与体会 (19) 参考文献 (20)

前言 世界上第一台可编程序控制器产生于1969年,是由当时美国数字设备公司(DEC)为美国通用汽车公司(GM)研制开发并成功应用于汽车生产线上,被人们称为可编程序逻辑控制器(Programmable Logic Controller),简称PLC。在70年代,随着电子及计算机技术的发展,出现了微处理器和微计算机,并被应用于PLC中,使其具备了逻辑控制、运算、数据分析、处理以及传输等功能。电气制造商协会NEMA(National Electrical Manufacturers Association)于1980年正式命名其为可编程序控制器(Programmable Controller),简称PC。为与个人计算机(Personal Computer)相区别,同时也使用其早期名称PLC。国际电工技术委员会IEC(International Electrotechnical Commission)分别于1982年11月和1985年1月颁布了PLC的第一稿和第二稿标准。以后PLC开始向小型化、高速度、高性能、高可靠性方面发展,并形成多种系列产品,编程语言也不断丰富,使其在80年代工业控制领域中占据着主导地位。 企业现代化生产规模的不断扩大和深化,使得生产物的输送成为生产物流系统中的一个重要环节。运料小车自动控制正是用来实现输送生产物的控制系统,随着PLC 的发展,国外生产线上的运输控制系统非常广泛的采用该控制系统,而且有些制造厂还开发研制了出了专用的逻辑处理控制芯片,我国的大部分工控企业的运料小车自动控制系统都是从国外引进的,成本高,为了满足现代化生产流通的需要,让PLC技术与自动化技术相结合,充分的利用到我国的工控企业生产线上,让该系统在各种环境下都能够工作,而且成本低,易控制,安全可靠,效率高。 可编程序控制器是以微处理器为基础,综合了计算机技术与自动控制技术为一体的工业控制产品,是在硬接线逻辑控制技术和计算机技术的基础上发展起来的。通常把PLC认为是由等效的继电器、定时器、计数器等元件组成的装置。PLC实质是一种专用于工业控制的计算机,其硬件结构基本上与微型计算机相同,PLC由中央处理单元(CPU)、存储器单元、电源单元、输入输出单元、接口单元和外部设备组成,具有通用性强、使用方便、适应面广、可靠性高、抗干扰能力强、编程简单等特点。PLC软件系统由系统程序和用户程序两部分组成。系统程序包括监控程序、编译程序、诊断程序等,主要用于管理全机、将程序语言翻译成机器语言,诊断机器故

湖南工程学院 课程设计 课程名称电气控制与PLC 课题名称冲床电气控制系统设计 专业班级 姓名 学号 指导教师赖指南、刘星平、唐勇奇、谭梅 2012年6月15日

湖南工程学院 课程设计任务书 课程名称电气控制与PLC 课题名称冲床电气控制系统设计 专业班级 姓名 学号 指导教师赖指南、刘星平、唐勇奇、谭梅 审批黄峰、汪超、刘星平 任务书下达日期2012年6月4日 课程设计完成日期2012年6月15日

前言 目前,我国机械制造业存在大量的通用设备,在发展现代机械自动化技术时,可以应用微电子技术改造这些已有通用设备,比如用数显、数控装置改造通用设备,提高单机自动化程度;用可编程序控制器改造通用机床、专用机床、组合机床及自动设备与半自动设备组成的生产线,这样可以把计算机功能完备、编程灵活、适应性强的优点和继电器控制简单、抗干扰能力强、价格便宜等优点结合起来,这是一条低成本、高效益,符合我国国情的机械自动化技术发展应用新途径。 随着微处理器、计算机和数字通信技术的飞速发展,计算机控制已扩展到所有的控制领域。现代社会要求制造业对市场需求迅速的反应,生产出小批量、多品种、多规格、低成本和高质量的产品。为了满足这一需求,生产设备的控制系统必须具有极高的灵活性和可靠性,可编程控制器就顺应而生。 随着可编程控制器技术的发展,传统机械设备的控制柜逐渐被新一代的智能化仪表所代替,对于日益复杂的控制功能,传统控制柜显得无能为力,而可编程控制器具有可编程序的特点,运行时可以根据要求,自动选择控制算法、适应性强、可编程控制器采用软件代替硬件的方法,可以简化线路,使控制设备的性能价格比不断提高,本设计的研究目的,在于探索在板材加工中,应用可编程控制技术,实现板材加工的自动控制。 可编程序控制器简称为PLC,它的应用面广、功能强大、使用方便、已经成为当代工业自动化的主要支柱之一,PLC广泛地应用在各种机械设备和生产过程的自动控制系统中,PLC在其他领域,例如在民用和家庭自动化中的应用也得到了迅速的发展。 现代社会要求制造业对市场做出迅速的反应,生产出小批量、多品种、多规格、低成本和高质量的产品。为了满足这一要求,生产设备和自动生产线的控制系统必须具有极高的可靠性和灵活性。可编程程序控制器

薄板冲压成型仿真软件—Autoform 一、前言 目前,在薄板冲压成型仿真领域,Autoform 软件的市场占有率为全球第一。全球90% 以上的汽车制造商在使用AutoForm。全球前20 家最大的汽车制造商100% 在使用AutoForm。全球超过100 家模具制造商与薄板冲压件制造商均在使用AutoForm。在德国,AutoForm 市场占有率为90% 以上。在全球AutoForm 市场占有率为80% 以上。在国内,AutoForm 目前拥有众多的行业用户,如上海大众汽车有限公司、一汽模具制造有限公司、东风汽车模具有限公司、成飞集成科技股份有限公司及天津汽车模具有限公司等。 Autoform 自面世至今不过十来年,其进入中国市场也不过短短三、四年时间,却获得了业界的一片喝彩与赞誉,缘由何在?Autoform是一款CAE 仿真软件,我们知道,CAE 是计算机辅助工程(Computer Aided Engineer)的简称。对工程应用实际的辅助功能全面,操作简便,提高工程方案的可靠性,缩短方案制定周期等方面都具有强大的辅助功能,能实实在在的提高工作效率,使应用者对自己的工作方案在实施前就做到心中有底,有效减少实际工作中的不确定性,这些无疑都是评价一款CAE 软件是否优秀的重要标准。 Autoform 的出现,冲击和改变了许多传统的CAE 仿真理念。其界面简单,操作简便,无需用户具备有限元知识,消除了一般工程技术人员对CAE仿真分析的神秘感,促进了CAE 分析的工业应用。由于在众多有限元技术上的突破,使得AutoForm 在计算速度上具有很大的优势,也推翻了动态显式算法计算效率优于静态隐式算法的传统观念。其在接触处理算法上的突破,使得应用者从此无需再将大量宝贵的时间耗费在单元网格处理之中。其功能强大的模面设计模

“机电传动控制”课程设计任务书 第九组 1.设计题目:冲压机控制系统 2.设计内容: 1)完成《课程设计指导书》所要求的控制循环。 2)按停止按钮,完成当前循环后再停。 3)按复位按钮,机械手和冲压机均回原位 4)要求可以实现手动、单周期、连续控制。 3.设计要求: 1)画出端子分配图和顺序功能图 2)设计并调试PLC控制梯形图 3)设计说明书 4.进度安排: 1)理解题目要求,查阅资料,确定设计方案1天 2)PLC梯形图设计与调试2天 3)说明书撰写1天 4)答辩1天指导教师: 主管院长:年月日

前言 可编程序控制器(Programmable Logic Controller)是以微处理器为核心,综合了微电子技术、自动化技术、网络通讯技术于一体的通用工业控制装置。英文缩写为PC或PLC。它具有体积小、功能强、程序设计简单、灵活通用、维护方便等一系列优点,特别是它的高可靠性和较强的适应恶劣工业环境的能力,更得到用户的好评。因而在机械、能源、化工、交通、电力等领域得到了越来越广泛的应用,成为现代工业控制的三大支柱(PLC,机器人和CAD/CAM)之一。 初期的PLC只是用于逻辑控制的场合,代替继电器控制系统。随着微电子技术的发展,PLC以微处理器为核心,适用于开关量、模拟量和数字量的控制,它已进入过程控制和位置控制等场合的控制领域。目前,可编程序控制器既保留了原来可编程序逻辑控制器的所有优点,又吸收和发展了其他控制装置的优点,包括计算机控制系统、过程仪表控制系统、集散系统、分散系统等。在许多场合,可编程序控制器可以构成各种综合控制系统,例如构成逻辑控制系统、过程控制系统、数据采集和控制系统、图形工作站等等。 这次课程设计主要对冲压机控制系统原理和PLC应用作了简要的说明和概述。

一、前言 目前,在薄板冲压成型仿真领域,Autoform 软件的市场占有率为全球第一。全球90% 以上的汽车制造商在使用AutoForm。全球前20 家最大的汽车制造商100% 在使用AutoForm。全球超过100 家模具制造商与薄板冲压件制造商均在使用AutoForm。在德国,AutoForm 市场占有率为90% 以上。在全球AutoForm 市场占有率为80% 以上。在国内,AutoForm 目前拥有众多的行业用户,如上海大众汽车有限公司、一汽模具制造有限公司、东风汽车模具有限公司、成飞集成科技股份有限公司及天津汽车模具有限公司等。 Autoform 自面世至今不过十来年,其进入中国市场也不过短短三、四年时间,却获得了业界的一片喝彩与赞誉,缘由何在?Autoform是一款CAE 仿真软件,我们知道,CAE 是计算机辅助工程(Computer Aided Engineer)的简称。对工程应用实际的辅助功能全面,操作简便,提高工程方案的可靠性,缩短方案制定周期等方面都具有强大的辅助功能,能实实在在的提高工作效率,使应用者对自己的工作方案在实施前就做到心中有底,有效减少实际工作中的不确定性,这些无疑都是评价一款CAE 软件是否优秀的重要标准。 Autoform 的出现,冲击和改变了许多传统的CAE 仿真理念。其界面简单,操作简便,无需用户具备有限元知识,消除了一般工程技术人员对CAE仿真分析的神秘感,促进了CAE 分析的工业应用。由于在众多有限元技术上的突破,使得AutoForm 在计算速度上具有很大的优势,也推翻了动态显式算法计算效率优于静态隐式算法的传统观念。其在接触处理算法上的突破,使得应用者从此无需再将大量宝贵的时间耗费在单元网格处理之中。其功能强大的模面设计模块,使得应用者无需再将大量时间耗费在繁冗的CAD 数据处理之中,而将精力

激光板料成型技术的研究与应用 —金属板料激光成型技术研究与应用 摘要: 金属板料成型技术的研究一直是国内学者研究的热点,其传统的方法采用模具加工进行冷冲压成型,虽然生产效率高和大批量生产的特点,但存在生产准备时间长,加工柔性差,模具费用高等不足,且仅适用于低碳钢等薄板材料。由于金属材料的热胀冷缩特性,当其受到不均匀加热时,将会在材料内部产生热应力。板料激光成型技术就是一种利用高能激光束扫描金属薄板表面,在热作用区产生强烈的温度梯度,导致非均匀分布的热应力,使金属板料发生塑性变形的工艺方法。 随着中小型高功率激光器技术的成熟和商品化设备的推出,人们纷纷把目光转向激光无模成型,以实现板料的快速、高效、精确和柔性成形,以适应产品快速更新的市场竞争需要。金属板料的激光无模成形方法主要包括激光热应力成型和激光冲击成型。 关键词:激光金属板料成型热应力冲击 正文: 激光成型是一种利用激光作为热源的热应力无模成型新技术。介绍了板料激光成型技术的工艺过程及影响激光成型的主要因素,通过实验研究了激光能量因素、板料的材料性能及几何参数对板料弯曲角度的影响 金属板料的激光热应力成形是一个非常复杂的热力耦合过程,成形影响因素很多。主要与激光参数、材料种类和尺寸等有关。国内外的学者经过实验研究得出较为相似的结论: 首先,激光能量因素影响着激光热应力成形中的弯曲角的形成和热影响区的大小。激光能量因素由能量密度来表征,同时扫描次数和轨迹也影响激光的吸收。实验证明,在输入总能量一定时,大能量密度的输入、短时间的加热有利于增加弯曲角。 其次,材料的热物性和力学性能对激光弯曲成形的影响较为复杂,目前尚无法对此进行定量分析。同时实验表明,在同样的工艺条件下材料的比热和热传导

金属薄板成形性能试验 1. 简介 成形性能是指薄板对各种冲压成形的适应能力,即薄板在指定加工过程中产生塑性变形而不失效的能力。成形性能研究的重点是成形极限的大小,也就是薄板发生破裂前能够获得的最大变形程度。 1.1 模拟成形性能指标 选择或评定金属薄板冲压成形品级时,可对模拟成形性能指标提出要求。设计或分析冲压成形工艺过程,以及设计冲压成形模具时,经常需要参考模拟成形性能指标的数据。薄板常用模拟成形性能指标有: 1、胀形性能指标:杯突值IE; 2、拉深性能指标:极限拉深比LDR或载荷极限拉深比LDR(T); 3、扩孔(内孔外翻)性能指标:极限扩孔率(平均极限扩孔率)λ(λ); 4、弯曲性能指标:最小相对弯曲半径R min/t; 5、“拉深+胀形”复合成形性能指标:锥杯值CCV; 6、面内变形均匀性指标:凸耳率Z e; 7、贴模(抗皱)性指标:方板对角拉伸试验皱高; 8、定形性指标:张拉弯曲回弹值。 1.2 特定成形性能指标 选择或评定金属薄板冲压成形品级、协议金属薄板的订货供货、设计或分析冲压成形工艺过程时,可对金属薄板的材料特性指标或工艺性能指标提出要求,或参考它们的数据,它们统称为特定成形性能指标: 1、塑性应变比(r值)或平均塑性应变比(r); 2、应变硬化指数(n值); 3、塑性应变比平面各向异性度(r?)。 1.3 局部成形极限 评定、估测金属薄板的局部成形性能,或分析解决冲压成形破裂问题时,可使用金属薄板的成形极限图或成形极限曲线。 1.4 其他 以上所列举的各种成型性能试验方法均为我国冲压生产和冶金制造行业已经使用或比较熟悉的模拟成型性能试验方法,而且也属于国际上的主流成形性能

衝床節能控制系統 編號:方案一 簡介:隨著社會的發展和科技的進步,對能源的消耗飛速增長.我國是一個能源消耗大國.能源緊缺的紅燈在我們的頭上亮起,在嚴峻的社會壓力下,節能設備的推出成爲最爲重要的議案. 現代工業中70%的動力來自馬達,而衝床又是機械加工中最重要的設備之一.其動力部分的基本組成是:衝床電機帶動電磁離合器——皮帶輪——飛輪——離合器——沖頭——加工工件. 詳細說明: 目前大部分衝床生産廠家還是採用電磁調速或滑差調速的調速方式,該調速方式是以恒定轉速運轉的非同步馬達爲原動機,通過改變電磁離合器的勵磁電流進行速度調節.其缺點: 1.對笨重的滑差離合器要定期進行拆裝維護. 2.離合器本身能耗大,其散熱還要靠風扇強制風 冷. 3.勵磁部分還要額外耗電. 4.電機功率因數低. 衝床改造原理根據非同步電動機的轉速關係 n=60(1-s)f/p其中s爲轉差率,f爲電源頻率,p爲馬達極對數。 由此可見,只要連續改變電源頻率,就可以連續平滑地調節電機轉速。 富士康科技集團調研報告 富士康科技集團有多台金豐衝床,噸位從110噸~250噸,其電機採用的是東元ED馬達,屬於電磁調速馬達。衝床馬達參數:極數4極,額定電壓380V,額定轉數1460轉/分。經電磁離合器調速後,轉速調節範圍120-1200轉/分。經飛輪減速後衝床生産頻率範圍:4.3-43次/分。 從上表知,衝床工作時,馬達大部分時間是帶動飛輪運轉,工作電流只有額定電流的一半,負荷較輕,工作速度也是在全速的一半左右。對於電磁調速來說,其能耗只與馬達的轉速和負載的大小有關,與負載的速度無關,所以衝床的耗電量爲電機額定功率的一半加上勵磁損耗,一般說來,勵磁損耗占總耗電的20%左右。 節能改造方案 根據富士康科技集團實際情況,我們作出下面兩種方案 方案一(保守方案) 利用變頻器的調速特性,將馬達作爲主調速,電磁調速器在全壓下固定。因爲變頻調速能耗狀態與馬達的負載大小和轉速有關,所以只要負載工作在1200轉以下,均可以節電。節電效果:以G1-160型金豐衝床爲例,電機功率15KW,電磁調速後速度爲800轉/分,其耗電爲:電機7.5KW+勵磁 1.5KW=9KW節能後耗電爲:7.5*800/1200+1.5=6.5KW節電率爲(9.0-6.5)/9.0=28%實際上變頻器本身要耗2-3%的電,所以節電率應略低於28%. 方案二(徹底方案) 將原來的電磁調速馬達換掉,改爲普通電機+變頻調速。改造後,要保證衝床原來的性能。 一.是衝床噸位不能變。 二.是生産效率不能變。 因爲電機額定轉速爲1460轉/分,高於原來的1200轉/分,所以電機軸上的皮帶輪要做相應的調整。 皮帶輪直徑D2=1200/1460*D1=0.82D1,也就是說皮帶輪直徑縮小到原來的0.82倍,調速範圍由原來120-1200轉/分變成146~1460轉/分,衝床生産頻率範圍仍然是4.3-43次/分,所以生産效率不變,變頻器輸出頻率範圍5~50HZ。 因爲皮帶輪直徑變小,輸出同樣力矩的條件下,需要較小的功率,所以選取的馬達功率可以減少一個等級,11KW就可以了,這也說明原來電磁調速馬達的損耗大。