工步号工步名称

Z50-2送料

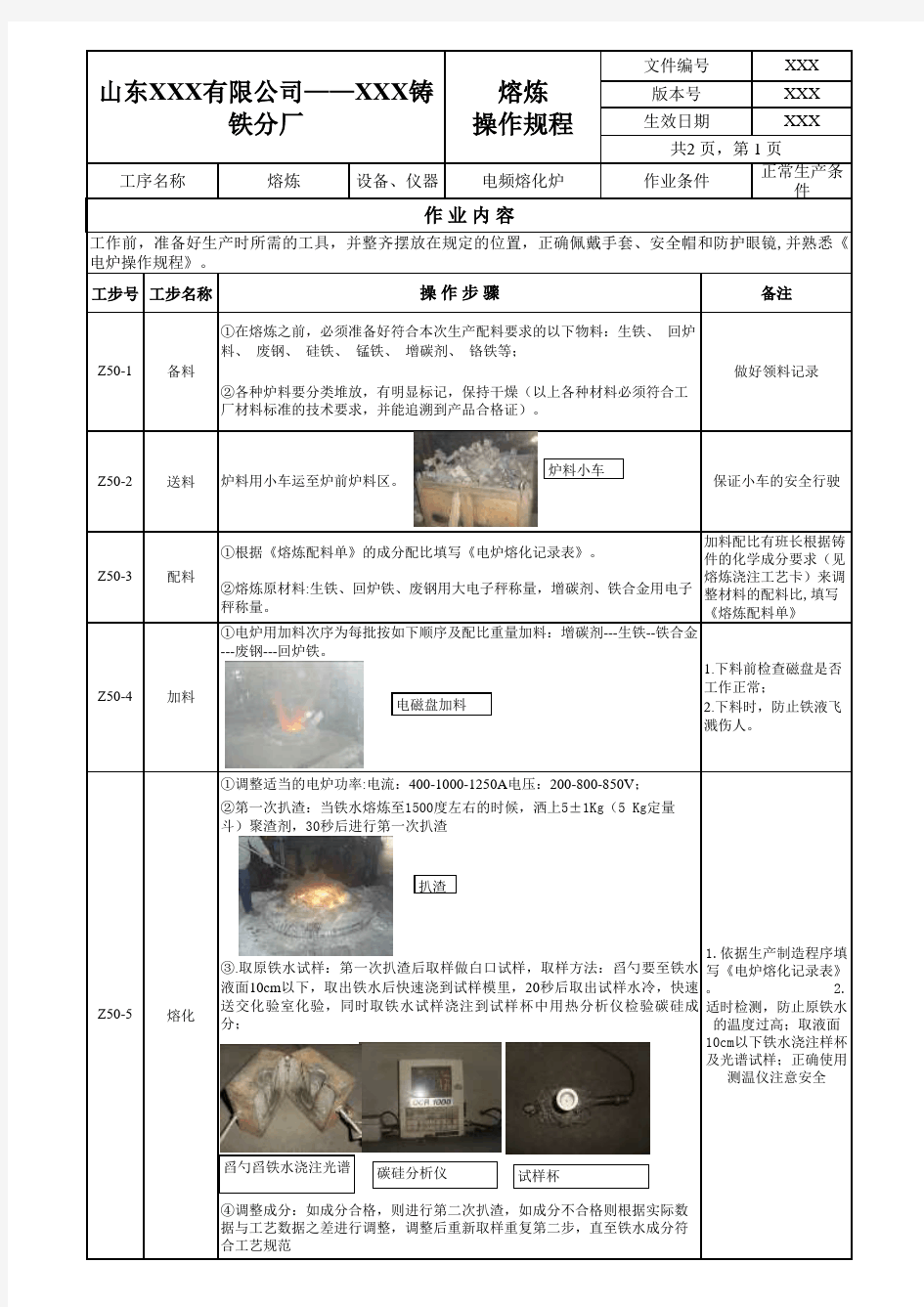

Z50-5熔化

1.依据生产制造程序填

写《电炉熔化记录表》。 2.适时检测,防止原铁水的温度过高;取液面

10cm以下铁水浇注样杯及光谱试样;正确使用测温仪注意安全

①调整适当的电炉功率:电流:400-1000-1250A 电压:200-800-850V ;③.取原铁水试样:第一次扒渣后取样做白口试样,取样方法:舀勺要至铁水液面10cm 以下,取出铁水后快速浇到试样模里,20秒后取出试样水冷,快速送交化验室化验,同时取铁水试样浇注到试样杯中用热分析仪检验碳硅成分;熔炼

设备、仪器

Z50-3共2 页,第 1 页工作前,准备好生产时所需的工具,并整齐摆放在规定的位置,正确佩戴手套、安全帽和防护眼镜,并熟悉《电炉操作规程》。电频熔化炉

加料配比有班长根据铸件的化学成分要求(见熔炼浇注工艺卡)来调

整材料的配料比,填写《熔炼配料单》配料

①根据《熔炼配料单》的成分配比填写《电炉熔化记录表》。

②熔炼原材料:生铁、回炉铁、废钢用大电子秤称量,增碳剂、铁合金用电子秤称量。作业条件

正常生产条

件

作 业 内 容

工序名称

操 作 步 骤

备注

Z50-4加料

做好领料记录

炉料用小车运至炉前炉料区。

保证小车的安全行驶

Z50-1备料

①在熔炼之前,必须准备好符合本次生产配料要求的以下物料:生铁、 回炉料、 废钢、 硅铁、 锰铁、 增碳剂、 铬铁等;

②各种炉料要分类堆放,有明显标记,保持干燥(以上各种材料必须符合工厂材料标准的技术要求,并能追溯到产品合格证)。

1.下料前检查磁盘是否工作正常;

2.下料时,防止铁液飞

溅伤人。②第一次扒渣:当铁水熔炼至1500度左右的时候,洒上5±1Kg(5 Kg定量斗)聚渣剂,30秒后进行第一次扒渣

④调整成分:如成分合格,则进行第二次扒渣,如成分不合格则根据实际数据与工艺数据之差进行调整,调整后重新取样重复第二步,直至铁水成分符合工艺规范

①电炉用加料次序为每批按如下顺序及配比重量加料:增碳剂---生铁--铁合金---废钢---回炉铁。

炉料小车

电磁盘加料扒渣

舀勺舀铁水浇注光谱

碳硅分析仪

试样杯

工步号工步名称

Z50-7铁水输送

Z50-8

电炉交接处数执行

审核

批准

1

⑥应用SY-903热电偶测温仪测定铁水的温度(见熔炼浇注工艺卡),符合铁

水的出炉的要求。铁水达到出炉温度,化学成分检验合格后,降低变频器输出功率,进行保温,然后操作炉前控制箱,进行缓慢倾炉,铁水出炉

Z50-5熔化

1.依据生产制造程序填

写《电炉熔化记录表》。 2.适时检测,防止原铁水的温度过高;取液面10cm以下铁水浇注样杯及光谱试样;正确使用测温仪注意安全

Z50-6出炉

⑤第二次扒渣:铁水升温至1550度左右时,洒上5±1Kg(5 Kg定量斗)聚渣剂,30秒后进行第二次扒渣

依据生产制造程序填写《电炉熔化记录表》,铁水出炉时尽量防止飞溅 ,取液面10cm以下铁水浇注光谱试样

②铁水包内扒渣:球铁洒上0.5±0.1Kg(0.5 Kg定量斗)聚渣剂,30秒后进行扒渣,灰铁洒上0.5±Kg(0.5 Kg定量斗)聚渣剂,30秒后进行扒渣。要求吊送过程中平稳,注意安全

变 更 内 容

处理好的铁水使用行车安全快速的输送到浇注线,控制从铁水出炉到铁水倒入浇包时的时间不超过3分钟,浇注包铁水容量为240Kg,平均倒入2包内 。

①如生产球铁,将球化剂和孕育剂按工艺要求称重后倒入400公斤球化包内,用3±0.5Kg(3 Kg定量斗)聚渣剂覆盖良好,然后冲入铁水约400±10Kg,球化反应时间为30至60秒;如生产灰铁,将孕育剂按工艺要求称重后倒入400公斤铁水包内,然后冲入铁水约400±10Kg。

③浇注光谱试样,舀勺要至铁水液面10cm 以下,取出铁水后快速浇到试样模里,冷却后送交品管科应用光谱分析仪检测判定成品化学成分;

1.对于出干净铁水的电炉,交接后直接进行下一炉熔炼。

2.对于交接时未出干净的电炉,下一班次继续出炉,直至出炉干净后再进行下一炉次熔炼。

作业条件

正常生产条

件

做好交接班传递(根据

电炉特点,炉壁不需要清理)

作 业 内 容

工作前,准备好生产时所需的工具,并整齐摆放在规定的位置,正确佩戴手套、安全帽和防护眼镜,并熟悉《电炉操作规程》。操 作 步 骤

备注

共 2 页,第 2页工序名称

熔炼

设备、仪器

电频熔化炉

热电偶测温仪测定铁水的温度

铁水出炉

电子秤秤量球化剂和孕育剂

冲入铁水包

球化包运送铁水