高效送风口施工方案

液槽式高效送风口和液槽式百级送风单元,在我国,在上世纪80~9O年代就已开始技术吸收、开发和应用。但由于种种原因,一直以来,没有得到全面推广。而近年来,新版GMP 在药品生产的核心区(如A级区、A+B区等),对空气净化的要求明显提高。同时,这几年在液槽密封技术中,对新型框架结构的研制开发、对新型液槽密封胶(俗称果冻胶)的研制和改良,使得液槽式高效送风口的使用量大幅度提高。逐步成为高等级洁净环境主流的密封方式。

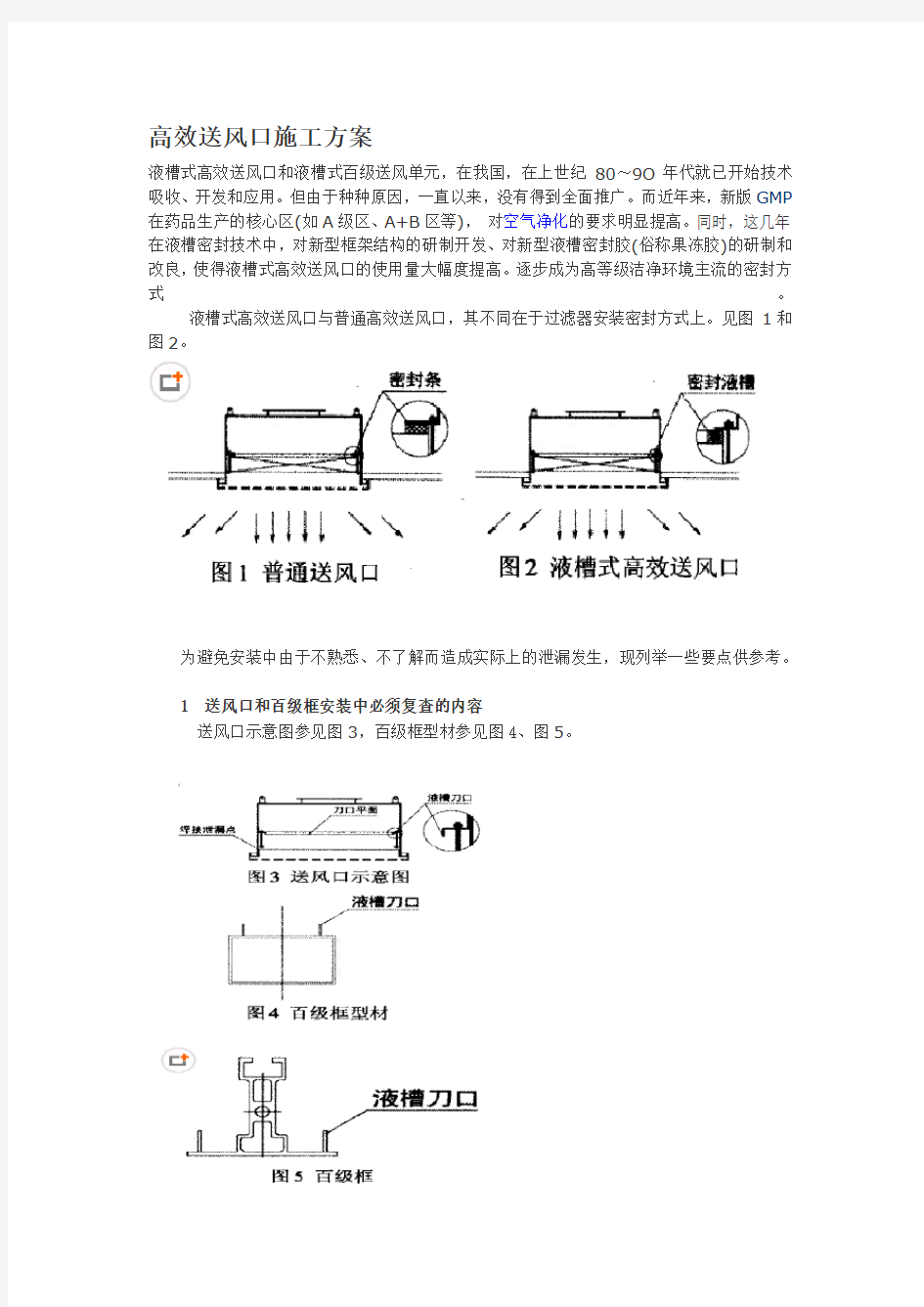

液槽式高效送风口与普通高效送风口,其不同在于过滤器安装密封方式上。见图1和图2。

为避免安装中由于不熟悉、不了解而造成实际上的泄漏发生,现列举一些要点供参考。

1送风口和百级框安装中必须复查的内容

送风口示意图参见图3,百级框型材参见图4、图5。

送风口箱体泄漏检查的主要部位有:

(1)箱体外壳四周的焊缝区域,尤其是过滤器出风端箱体的拼缝部位。必须是满焊或接缝内外打胶处理(我们曾发现焊缝漏水)。

(2)箱体内的密封刀口:四条边应平直(目测),而且刀面应基本处于同一个平面上(可用铝板、有机玻璃板或PVC板检查)。

(3)刀口与刀口相接的转角处:焊缝应连续并且经过打磨,不得有焊渣、突瘤、凹坑等出现。

液槽百级框泄漏检查的主要部位有:

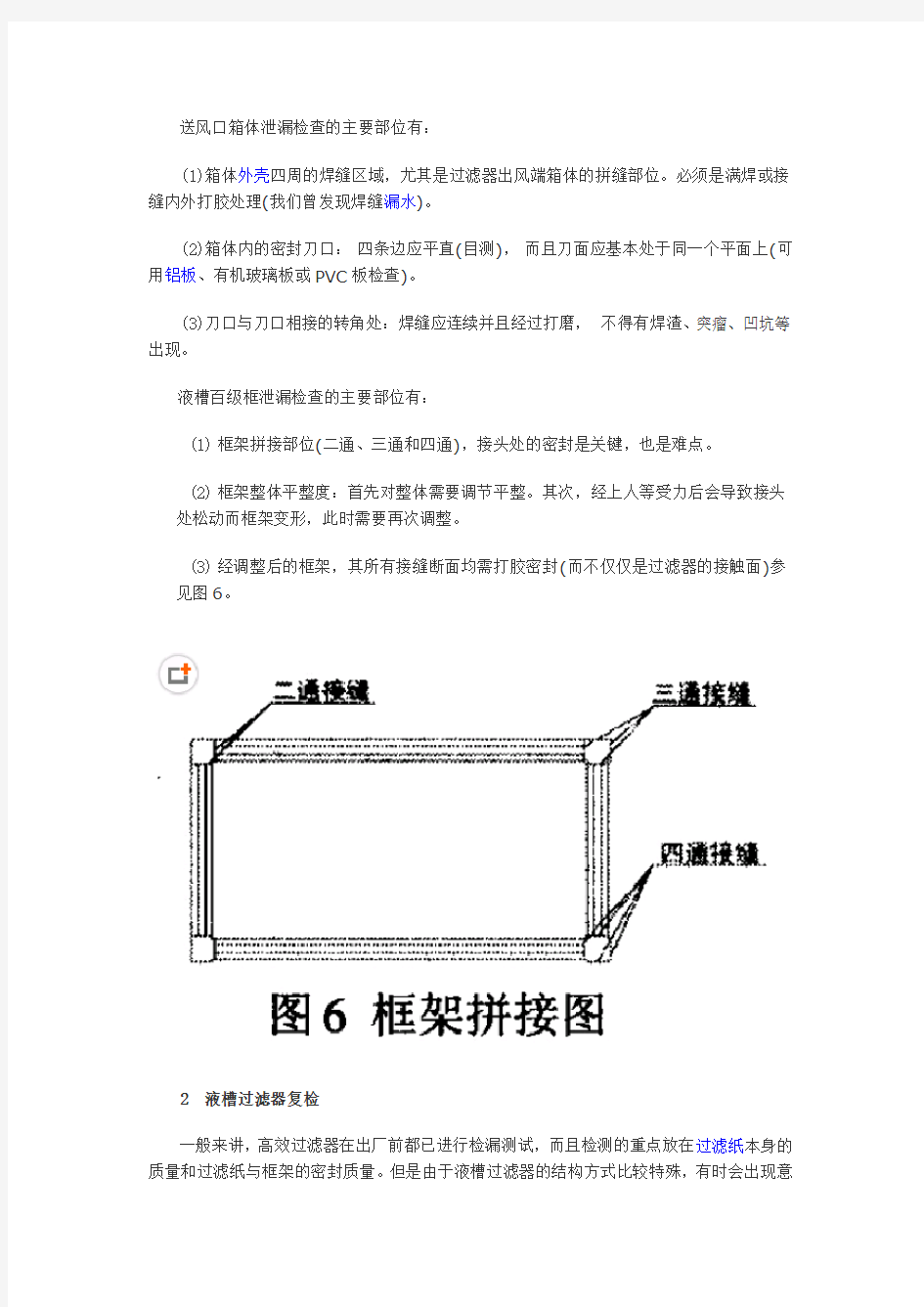

(1)框架拼接部位(二通、三通和四通),接头处的密封是关键,也是难点。

(2)框架整体平整度:首先对整体需要调节平整。其次,经上人等受力后会导致接头处

松动而框架变形,此时需要再次调整。

(3)经调整后的框架,其所有接缝断面均需打胶密封(而不仅仅是过滤器的接触面)参见

图6。

2液槽过滤器复检

一般来讲,高效过滤器在出厂前都已进行检漏测试,而且检测的重点放在过滤纸本身的质量和过滤纸与框架的密封质量。但是由于液槽过滤器的结构方式比较特殊,有时会出现意

想不到的情况而造成送风口检测时的泄漏现象。这一点我们在实际使用中已经发现。因此,很有必要对灌胶和接口密封的工艺要求进行外观检查:

(1)槽内四周的接口断面接缝处,必须在灌胶前预先打硅胶(这一点很重要),已经与有关生产单位反馈此情况。

(2)过滤器外框拼接处(尤其是四周拼角处)必须打胶密封处理。

(3)液槽密封过滤器的安装过程,应该一气呵成。反复拆卸后的液槽需要重新整修。尤其是国产果冻胶。

3过滤器现场安装

液槽过滤器的现场安装,不同于普通高效过滤器的安装,这一点往往会忽视。

如果说上面所谈到的箱体、框架、过滤器等均没有问题,而安装不规范,不到位,则仍然会有

泄漏的危险。因此安装人员必须经过专业培训,方能从事这关键的安装操作。

3.1几种安装不到位的情况(见图7)

3.2正确的安装方法

(1)安装时必须2人(大规格的需要2人以上)配合进行安装。

(2)安装人员应带专用手套,避免污染过滤器表面。

(3)箱体上设固定限位装置见图8。

(4)过滤器应举过头,水平而缓慢地沿限位装置向上推,切入液槽位置。

(5)固定过滤器时,收紧螺母受力要均匀和对称。

(6)对于百级框上的液槽过滤器安装,因其为上装式,较为容易(注意:框架上必须同样加设限位装置)。

3.3特别注意点

(1)严禁将过滤器切入刀架后,再在水平方向,强行平移或转动,调整位置。

(2)在没有限位装置的情况下,严禁将过滤器,以上下反复切入刀口的方式来调整安装位置。

(3)安装过程中已拆下的过滤器需再次安装时,需对液槽部分进行修复处理。实践证明,插过刀口的液槽缝隙能渗水,自然就有泄漏的隐患了。

(4)过滤器应举过头,水平而缓慢地沿限位装置向上推,切入液槽位置。

(5)固定过滤器时,收紧螺母受力要均匀和对称。

(6)对于百级框上的液槽过滤器安装,因其为上装式,较为容易(注意:框架上必须同样加设限位装置)。

3.3特别注意点

(1)严禁将过滤器切入刀架后,再在水平方向,强行平移或转动,调整位置。

(2)在没有限位装置的情况下,严禁将过滤器,以上下反复切入刀口的方式来调整安装位置。

(3)安装过程中已拆下的过滤器需再次安装时,需对液槽部分进行修复处理。实践证明,插过刀口的液槽缝隙能渗水,自然就有泄漏的隐患了。

具体施工流程:

4 施工准备

4.1 材料要求及主要机具

4.1.1 安装过程中所使用的各类型材、垫料、五金用品应有出厂合格证或有关证明文件。4.1.2 外观检查:壳体无变形、开裂、锈蚀等缺陷;滤芯表面无损伤痕迹,密封件完好。

4.1.3 安装使用的垫料应按照设计要求选用,并满足防火、防潮、耐腐蚀、不产尘等性能的要求。

4.1.4 主要工机具有活动脚手架、呆扳手、螺丝刀、线坠、钢卷尺、胶枪等工具。

4.2 作业条件

4.2.1 安装前检查现场,应具备足够的运输空间。

4.2.2 滤芯安装前应进行系统的空吹,空吹时间不得少于12小时。

4.2.3 过滤器的型号、过滤效率、尺寸及位置应符合设计要求。

4.2.4 与业主(或管理公司)以及监理共同进行设备的开箱检验、设备所带备、配件应齐备有效。随设备所带资料和产品合格证应完备。进口设备必须具有商检部门的检验合格文件。

4.2.5 做好开箱检查记录。

4.2.6 滤芯在带塑料袋包装的情况下运输如洁净区(纸包装箱不得进入)。

5 工艺流程

工艺流程图

6 操作程序以及技术要求

6.1 开箱检查

6.1.1 会同建设单位、监理单位和设备供应商共同进行开箱检查。

6.1.2 开箱前先核对箱号、数量是否与单据提供的相符。然后对包装情况进行检查,有无损坏与受潮等。

6.1.3 开箱后认真检查设备名称、规格、型号是否符合设计要求。产品说明书、合格证等随

机资料是否齐全。

6.1.4 按照装箱清单和设备技术文件,检查主机附件、专用工具等是否齐全,设备表面有无缺陷、损坏等现象。

6.1.5 将检验结果做好记录,参与开箱检查责任人员签字盖章,作为交接资料和设备技术档案依据。

6.2 现场运输:

6.2.1 水平搬运时应尽量采用小拖车运输。

6.2.2 垂直运输一般通过电梯或吊车进行,采用吊车运输时应制作临时框架进行保护。6.2.3 滤芯比较脆弱,运输时做好保护,禁止磕碰。

6.3 高效过滤器滤芯安装

6.3.1 高效过滤器滤芯应该在洁净室外拆除纸箱包装,保留塑料包装搬运至洁净室内,在安装的部位拆除塑料包装,操作人员应佩戴洁净手套,搬运时不得碰触滤料,只准通过边框进行搬运。高效过滤器放置时尽量采用立式放置,防止滤芯损坏。

6.3.2 安装高效过滤器滤芯至少两人配合完成。

6.3.3 滤芯安装时首先应将安装框架进行清洁,然后将焊缝可疑出现泄漏的部位打上密封胶,再把固定过滤器的压块螺丝旋松,压块与框架之间的距离略大于过滤器的厚度,并将压块旋转至侧面。

6.3.4 检查高效过滤器滤芯边框上的密封条是否完整,滤料是否有损坏,如有缺陷应进行修补。将高效过滤器放入框架,旋转压块,使压块能托住过滤器,然后均匀旋紧压块螺栓,使整个过滤器的受力均匀,不得出现翘角等缺陷。

6.3.5 安装时要注意高效过滤器的气流方向,不得装反。

6.3.6 液槽密封的高效过滤器,槽内密封液不得少于2/3槽深。

6.3.7 最后应对高效过滤器进行检漏,一般采用粒子计数器进行检测。将粒子计数器的采样口在过滤器的表面进行扫描,扫描应覆盖整个过滤面和四周的缝隙,检测滤料和边框是否有泄漏,重点是高效过滤器边框四周和框架接触的部位。

7 注意事项

7.1.1 高效过滤器滤芯必须在系统空吹,房间的彻底清洁工作已经结束后安装。

7.1.2 高效过滤器的安装方向必须正确。

7.1.3 如发生意外情况应马上报告有关部门领导,采取措施进行处理。

7.1.4 高效过滤器应按出厂标志竖向搬运和存放于清洁室内,并应有防潮措施。

8 质量通病

安装时应注意的质量问题

表8-01 序号

常产生的质量问题防治措施

1 高效过滤器滤芯有泄漏安装前细心检查,安装后发

现泄漏应进行修补或更换

2 高效过滤器与框架之间有泄

漏加强培训和责任心,严格按照操作工艺要求进行

高效送风口高效顶送风口下调式送风口 GKF系列高效空气保温送风口,外壳用冷轧钢板制作,表面静电喷塑。 GKF系列高效空气送风口用在改造和新建各级洁净室时作为众端高效过滤装置,被安装在洁净室顶棚等处。 GKF系列高效、亚高效送风口广泛用于改建和新建不同级别的洁净室。选用GKF系列送风口是缩短空气洁净工程设计和施工周期的有效途径,具有投资少、施工简便等特点。 主要性能参数 1.净化效率:高效≥99.99%(钠焰法) 亚高效≥85%(钠焰法) 2.初阻力:高效≤235.44Pa 亚高效≤69Pa

GIF系列高效超薄型送风口 分一次性和可更换式结构,密封性能好,外形小、重量轻,通用性能好,可做成内嵌式安装于天花龙骨上,或外翻式悬挂并于天花板间隔板平齐。 型号额定风 量 (m3/ h) 送风口尺寸长×宽 ×厚(mm) 进风口 (mm) 壳体 材料 初阻力 (Pa) 效率(%) GIF-01 1000 484*484*160 Φ 300*70铝合 金 ≤35099.99 GIF-02 1250 610*610*160 Φ 300*70铝合 金 ≤35099.99 GIF-03 1500 630*630*160 Φ 300*70铝合 金 ≤35099.99 GIF-04 1850 915*610*160 Φ 300*70铝合 金 ≤35099.99 GIF-05 2500 1220*610*160 Φ 300*70铝合 金 ≤35099.99 GIF-06 1250 600*600*225 Φ 300*70铝合 金 ≤35099.99 GIF-07 2500 600*1210*225 Φ 300*70铝合 金 ≤35099.99 送风口技术参数:送风口有侧接口和顶接口两种形式

高效送风口的安装及操作手册 1.高效送风口的安装 ●洁净室顶板的开洞. 依照送风口箱体尺寸,在洁净房顶板相应位置划线开洞。 注:一般洞口尺寸为箱体长宽各加10MM。 ●高效送风口箱体的吊装。 将箱体抬入顶板洞口,装上吊耳(此项目工程公司要求吊耳向外翻边,吊耳外尺寸大于吊顶开口尺寸,吊耳需工程公司现场安装)。与吊顶上方丝杆或吊钩固定。 调节箱体高度至箱体下沿法兰与顶板平齐。 图1,未装吊环前

图2,装入吊顶洞口,并装上吊环 图3,装上吊装丝杆,并打胶 ●箱体与顶板的密封。 箱体下沿法兰与净房顶板结合部位需打密封胶,以保证净房内气体不外泄。 ●箱体保温。 如箱体外保温至顶板上方,则贴保温棉前箱体与顶板隔洞间的缝隙需加入填充料,避免箱体结露。

图4,加贴保温棉后 ●风管与箱体接口的连接。 将风管与箱体进风接口相连。使用方形外法兰接口时,需在箱体进风口外法兰沿上钻孔,并用螺栓螺母与风管法兰连接,并在连接部位填充密封材料。 使用圆形进风接口时,需用圆箍将软风管与箱体接口收紧,注意圆箍位置应在箱体进风接口防滑凸起沿内。 如箱体进风接口为侧接时,需要先将进风接口与箱体用自攻螺栓或铆钉连接固定。 ●风量调节阀的安装。 如订购单包括风量调节阀,需在连接风管与高效送风口箱体前安

装好风量调节阀。用自攻螺栓或铆钉将风量调节阀与箱体进风洞口相连,并在连接部位填充密封材料,最后在四周打胶。 注意:安装时阀体洞口与箱体洞口应保持位置一致。 此项目风口不含调节阀,风阀可安装于主风管与支风管接口处。 ●箱体保温。 如箱体外保温至顶板上方,则箱体与顶板隔洞间的缝隙需加入填充料,避免箱体结露。 ●过滤器的安装。 由于高效过滤器使用玻纤滤纸,滤料容易折断损坏而造成泄漏。故搬运,拆包装,安装过程中不得摔倒或碰撞过滤器,严禁作业人员手指或其他物体接触过滤器滤料。 a)高效过滤器安装前需对箱体进行清洁及预吹处理,避免粉尘 污染过滤器,降低使用寿命。 b)将箱体内过滤器压块旋转至平行于对应边框角度(如安装示 意图),将过滤器居中装入箱体(密封垫片面应朝上与箱体 接触)。 c)将箱体内过滤器压块拉下至箱体内丝杆末端,并旋转至垂直 于对应边框角度(如安装示意图),并将四周压块分别拧紧。

洁净室高效过滤器送风口优化案例分析 高效过滤器送风口是净化空调系统的末端送风装置,也是整个洁净室的核心部位,通过过滤级别为H14的过滤器,除去送风中的颗粒物,将干净的空气送到洁净室内,通过稀释作用降低室内空气中污染物浓度,同时将污染空气从回风口或排风口排出,以此来达到洁净度等级。 在优化施工过程中,合理选择高效送风口规格和数量,同时对其位置进行合理的安排,对降低施工难度、降低成本、提高施工进度有着重要意义。下面是以本项目前处理车间中的小粉碎总混间为例进行的优化。 一、保证房间换气次数 房间平面图如下: 图1 房间平面图 长:5870mm,宽:4000,房间顶高度2.4米,房间容积:56.35m3。 设计换气次数为16次,则送风量为901.6m3/h,设计送风量为900m3/h。 优化前高效送风口布置图2如下:

图2优化前高效送风口布置图 优化前该房间采用4个设计参数为500m3/h的高效送风口SO1。 现将4个SO1送风口,优化为2个设计参数为1000m3/h的SO2送风口; 优化后高效送风口布置图3如下: 图3优化后高效送风口布置图 则优化后的每个风口所需风量为450m3/h。 高效过滤器采用江苏海纳品牌,高效过滤器尺寸600×6000×95,额定风速0.45m/s。 则额定送风量为V=S×v 式中V----额定送风量; S----过滤器截面积; v----高效过滤器额定风速; 则计得V=583.2m3/h,满足送风量要求,则满足房间换气次数要求。 二、满足风管水利要求

2.1、风管沿程阻力 空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算: ΔP m=λν2ρl/8Rs 式中:λ----摩擦阻力系数; ν----风管内空气的平均流速,m/s; ρ----空气的密度,Kg/m3; l ----风管长度,m; Rs----风管的水力半径,m; Rs=f/P f----管道中充满流体部分的横断面积,m2; P----湿周,在通风、空调系统中既为风管的周长,m; 优化后风管长度减小,且第一个高效风口后风管断面面积变大,计算得优化前沿程阻力6.43pa,优化后沿程阻力4.31pa,房间风管沿程阻力减小; 2.2风管局部阻力 同时当空气流动断面变化的管件(如各种变径管、风管进出口、阀门)、流向变化的管件(弯头)流量变化的管件(如三通、四通、风管的侧面送、排风口)都会产生局部阻力。局部阻力按下式计算: Z=ξν2ρ/2 式中:ξ----局部阻力系数。 计算得优化前局部阻力为78pa优化后风管及部件三通、变径管、阀门、风口数量减少,局部阻力计算为30pa即该房间局部阻力减小。 2.3风管风速 对于优化后风管的规格尺寸,由设计风量为900m3/h,根据室内容许噪声等级要求,此风管支管风速应取2~5m/s。现取320×200规格的风管,计算后风管流速为3.9m/s,满足要求。 综上所叙述可得优化后风管水利满足设计要求。 三、优化回风口位置进一步改善房间气流组织 气流组织在洁净室内同样非常重要,如果气流组织不合理,换气次数再大,也有可能达不到要求的洁净度等级。现将高效送风口在房间内均匀布置,同时将单侧下回风,改为双侧下回风,优化后回风夹道位置如图2。

高效送风口施工方案 液槽式高效送风口和液槽式百级送风单元,在我国,在上世纪80~9O年代就已开始技术吸收、开发和应用。但由于种种原因,一直以来,没有得到全面推广。而近年来,新版GMP 在药品生产的核心区(如A级区、A+B区等),对空气净化的要求明显提高。同时,这几年在液槽密封技术中,对新型框架结构的研制开发、对新型液槽密封胶(俗称果冻胶)的研制和改良,使得液槽式高效送风口的使用量大幅度提高。逐步成为高等级洁净环境主流的密封方式。 液槽式高效送风口与普通高效送风口,其不同在于过滤器安装密封方式上。见图1和图2。 为避免安装中由于不熟悉、不了解而造成实际上的泄漏发生,现列举一些要点供参考。 1送风口和百级框安装中必须复查的内容 送风口示意图参见图3,百级框型材参见图4、图5。

送风口箱体泄漏检查的主要部位有: (1)箱体外壳四周的焊缝区域,尤其是过滤器出风端箱体的拼缝部位。必须是满焊或接缝内外打胶处理(我们曾发现焊缝漏水)。 (2)箱体内的密封刀口:四条边应平直(目测),而且刀面应基本处于同一个平面上(可用铝板、有机玻璃板或PVC板检查)。 (3)刀口与刀口相接的转角处:焊缝应连续并且经过打磨,不得有焊渣、突瘤、凹坑等出现。 液槽百级框泄漏检查的主要部位有: (1) 框架拼接部位(二通、三通和四通),接头处的密封是关键,也是难点。 (2) 框架整体平整度:首先对整体需要调节平整。其次,经上人等受力后会导致接头 处松动而框架变形,此时需要再次调整。 (3) 经调整后的框架,其所有接缝断面均需打胶密封(而不仅仅是过滤器的接触面) 参见图6。

2液槽过滤器复检 一般来讲,高效过滤器在出厂前都已进行检漏测试,而且检测的重点放在过滤纸本身的质量和过滤纸与框架的密封质量。但是由于液槽过滤器的结构方式比较特殊,有时会出现意想不到的情况而造成送风口检测时的泄漏现象。这一点我们在实际使用中已经发现。因此,很有必要对灌胶和接口密封的工艺要求进行外观检查: (1)槽内四周的接口断面接缝处,必须在灌胶前预先打硅胶(这一点很重要),已经与有关生产单位反馈此情况。 (2)过滤器外框拼接处(尤其是四周拼角处)必须打胶密封处理。 (3)液槽密封过滤器的安装过程,应该一气呵成。反复拆卸后的液槽需要重新整修。尤其是国产果冻胶。 3过滤器现场安装 液槽过滤器的现场安装,不同于普通高效过滤器的安装,这一点往往会忽视。 如果说上面所谈到的箱体、框架、过滤器等均没有问题,而安装不规范,不到位,则仍然会有 泄漏的危险。因此安装人员必须经过专业培训,方能从事这关键的安装操作。 3.1几种安装不到位的情况(见图7)

GKF系列高效送风口采用最新技术设计使气流分布更加合理、箱体结构简单可靠,外壳 采用优质钢板制作,表面油漆或喷塑。送风口均有良好的气流组织,达到洁净区域减少死区的目的,保证了净化效果,是改造和新建各级洁净室时作为终端高效过滤装置,被安装在洁净室顶棚等处。 特点: 1、高效送风口的进风方式有侧进风和顶进风,高效过滤器有有隔板和无隔板两种。 2、有时洁净室由于受到土建高度限制或必须采用紧凑型设计时,可选用配套无隔板高效过滤 器的送风口。 3、可根据用户要求加装调节阀和保温层。 风口技术参数 型号额定风 量 高效过滤器尺寸(宽*高* 深) 外型尺寸K*L*H 风阀尺寸吊顶开孔尺寸 GKF-5IA(顶)500 320×320×220 360×360×450 200×20 370×370 GKF-5IAW(顶)500 320×320×90 360×360×320 200×20 370×370 GKF-5IIA(侧)500 320×320×220 360×360×500 200×20 370×370 GKF-5IIAW(侧)500 320×320×90 360×360×370 200×20 370×370 GKF-7IA(顶)700 484×484×150 534×534×450 320×20 540×540 GKF-7IIA(侧)700 484×484×150 534×534×500 320×20 540×540 GKF-10IA(顶)1000 484×484×220 534×534×450 320×20 540×540 GKF-10IAW(顶)1000 484×484×90 534×534×320 320×20 540×540 GKF-10IIA(侧)1000 484×484×220 534×534×500 320×20 540×540 GKF-10IIAW(侧)1000 484×484×90 534×534×370 320×20 540×540 GKF-15IA(顶)1500 726×484×220 766×534×450 400×20 776×540 GKF-15IAW(顶)1500 726×484×90 766×534×320 400×20 776×540 GKF-15IIA(侧)1500 726×484×220 766×534×500 400×20 776×540

制药厂高效送风口PAO验证测试 目前,无论是FDA 、cGMP 还是国内即将颁布的新版GMP标准都对厂房、辅助 设施、设备等提出了必须进行设计确认(DQ)、安装确认(IQ)、运行确认(OQ) 和性能确认(PQ)的4Q 文件管理措施,高效送风口作为只要厂控制洁净度的一个 重要设备,也必须进行相应的验证测试与确认。目前国际上比较通行的验证方法是 对高效送风口进行PA O 泄漏验证测试,并且这种方法得到了生物制药行业相关各方 共同认可,我们就对这种方法的相关问题简介如下。 FDA, cGMP and coming new GMP standard has severe requirements for facilities and equipments. All of above things need to pa ss a serial of proce ss called DQ,IQ,OQ&PQ. As an important factor of field cleanness, HEPA box also needs to pass corresponding validation and qualification. Currently PAO leakag e test is a popular way to detect filter leakage and is accepted by pharmaceutical industry. 1、PA O 验证什么?怎样验证?What is PAO validation? How to operate? 1-1、PA O 验证什么?[北京中大杏林医药研究院]当工程公司从不同的生产厂家 采购回来高效送风口和高效过滤器时,经过运输和安装后,这个保证洁净区域内洁净度的最重要设备是否存在灰尘与细菌的泄漏问题呢?这个就是需要PA O 验证要证明的问题。When subcontractors get HEPA boxes from suppliers and install them on the ceiling, we believe that we need to do some tests to make sure that the housings and HEPA filters are not leaking after a long distance delivery and has no problems on integrity. That’s why we need to use PAO method to take this test. 1-2、PA O 验证的标准与依据:美国IEST-RP-CC034.1 标准,可接受之泄漏量 是小于上游质量浓度的0.01% 。即验证的时候必须确认高效过滤器上游段 即送风静压箱内有一定浓度的、粒径大小相对稳定的灰尘即气溶胶,在 这个浓度下只能允许小于0.01% 的灰尘泄漏到洁净区域。 The criteria for PAO testing: According to IEST standard, the acceptable

高效送风口安装 1) 主要工艺流程 风口图纸调整→风口开洞预留→支吊架制作安装→顶板收口→风口安装→过滤器安装→检查验收。 2) 操作步骤 (1)风口图纸调整 结合吊顶板的排布方式对各房间的风口灯具喷淋等具体细化布置,在满足使用功能的前提下尽量美观整齐。 (2)风口预留定位 根据调整好的风口布置图纸对每一台风口灯具等确认位置,在顶板加工期间预留,到现场之后做好孔洞安全防护措施。 (3)支吊架制作安装 在画好的风口位置,利用返点法确定风口吊点位置,固定膨胀螺栓连接吊杆。 (4)洞口处理 洞口内支撑加固。 (5)箱体检查 ●对送风口包装进行外观检查,内容包括滤纸、密封胶和框架有无损 坏;边长、对角线和厚度尺寸是否符合要求; ●框架有无毛刺和锈斑(金属框);有无产品合格证,技术性能是否符 合设计要求。 ●箱体外壳四周的焊缝区域,尤其是过滤器的出风端箱体的拼缝部位。 必须是满焊或接缝内外打胶处理(严禁焊缝泄露现象)。 ●箱体内的密封刀口;四条边应平直(目测),而且刀面应基本处于同 一平面上(可用铝板、有机玻璃板或PVC板检查)。 ●刀口与刀口相接的转角处:焊缝应连续并且经过打磨,不得有焊渣、 突瘤、凹坑等出现。 (6)箱体安装 核对顶板预留洞口是否与图纸一致,确认无误后进入下一道工序;

高效箱体的安装需要顶板上下同时合作,顶板下方人员将风口举过头顶进入洞中,顶板上方人员将预制好的吊杆与风口进行连接; 调整风口的方向位置后旋紧螺母固定风口。 注意要点: ●高效送风口的安全运输需严格按照生厂家的标志说明方向等放,在 运输过种程需轻拿轻放切忌剧烈振动和碰撞。 ●洁净室内需要安装高效送风口的风口翻边和吊顶板之间的接缝施行 密封垫处理,有裂缝的地方必须严格处理好。 ●高效送风口损坏或涂层破损不得进行安装,送风口安装和风管必须 严格连接好,开口端用塑料薄膜和胶带加固密封处理。 (7)过滤器检查 ●槽内四周的接口断面接缝处,必须在灌胶前打硅胶(这一点很重要)。 ●过滤器外框拼接处(尤其是四周拼角处)必须打胶密封处理。 ●液槽密封过滤器的安装过程,应该一气呵成。反复拆卸后的液槽需 要重新整修。 (8)过滤器安装 (示例) ●安装时必须2人(大规格的需2人以上)配合进行安装。 ●安装人员应带专用手套,避免污染过滤器表面。 ●箱体上设固定限位装置。见下图

高效送风口 GMP验证方案 台州惠美制药成套设备有限公司 目录

1.概述 1.1前言 1.2 验证目的 2 安装确认(IQ) 2.1 设备概况 2.2 设备按装 3 运行确认(OQ) 3.1运行确认目的: 3.2验证方法 3.3 运行测试结果 4 性能确认(PQ) 4.1 开机程序 4.2 尘埃粒子的测定 4.3沉降菌的测定 4.4风速、风量、换气次数 4.5泄漏检测 4.6结论 确认方案的编制和审批 附件 1概述 1.1 前言随着科学计术的迅速发展,空气净化技术已被广泛应用

于实验室、电子技术、航空航天、生物制药等各科研生产部门, GMP 认证的实行进一步提高了药厂洁净技术的要求,高效过滤送风口作为控制洁净厂房的重要设备,也必须进行相应的验证测试与确认。 本验证方案给出的安装确认(IQ)、运行确认(OQ)和性能确认(PQ),其中运行确认只能在安装后由使用单位验收确认,性能确认只拟出方案,根据使用单位实际要求予以确认并在相应使用环境下验证,根据三大确认得出验证结论。 1.2 验证目的 验证高效过滤送风口安装、运行、性能是否能够达到设备安装技术要求和GMP生产工艺的要求。 2.1 设备概况 高效送风口 高效无隔板

安装确认对药厂来说也是检查其是否符合GMP要求的确认环节。对照本公司的使用说明书,确认其环境要求、安装程序和方法能保证设备良好运行,并如何校正各种工艺参数,以此来保证达到生产的要求,使设备达到最佳运行状态。本产品为高效无隔板密封式送风过滤装置。由风口箱、连接风管、箱体接口、无隔板高效过滤器等组成。具体安装按照使用说明书和图纸进行,以免损坏设备。 2.2 设备按装 2.2.1. 洁净房顶板开洞. 依照送风口箱体尺寸,在洁净房顶板相应位置划线开洞。 注:一般洞口尺寸为箱体长宽各加10‐20MM。如箱体已贴保温层,需再加上保温层厚度。顶板开完洞口后需封边。 2.2.2. 风口箱体吊装。 将箱体抬入顶板洞口,并与吊顶上方丝杆吊钩固定。 调节箱体高度至箱体下沿法兰与顶板平齐。 2.2. 3. 连接风管与箱体接口。 将风管与箱体进风接口相连。使用方形外法兰接口时,需在箱体进风