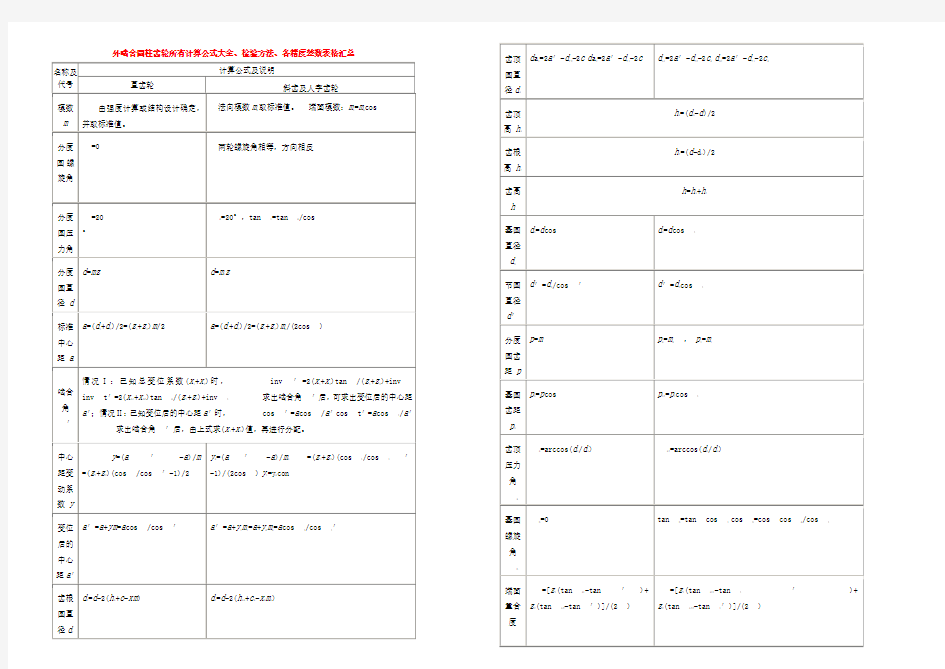

外啮合圆柱齿轮所有计算公式大全、检验方法、各精度差数表格汇总

法向模数m n取标准值。端面模数:m t=m n cos

分度

圆螺

旋角

=0

=20°

n=20

°,tan t=tan n/cos

a=(d1+d2)/2=(z1+z2)m n/(2cos)

啮合角

'情况Ⅰ:已知总变位系数(x1+x2)时,inv'=2(x1+x2)tan/(z1+z2)+inv

inv t'=2(x n1+x n2)tan n/(z1+z2)+inv t求出啮合角'后,可求出变位后的中心距

a';情况Ⅱ:已知变位后的中心距a'时,cos'=a cos/a'cos t'=a cos t/a'

求出啮合角'后,由上式求(x1+x2)值,再进行分配。

y=(a'-a)/m

=(z1+z2)(cos/cos'-1)/2

y n=(a'-a)/m n=(z1+z2)(cos t/cos t'

-1)/(2cos) y t=y n con

a'=a+ym=a cos/cos'a'=a+y t m t=a+y n m n=a cos t/cos t'

d b=d cos d b=d cos t

d'=d b/cos'd'=d b cos t

p=m p n=m n,p t=m t

p b=p cos p bt=p t cos t

齿顶

压力

角

a

a=arccos(

d b/d a) at=arccos(d b/d a)

基圆

螺旋

角

b

b=0

tan b=tan cos t cos b=cos cos n/cos t

端面

重合

度

=[z1(tan a1-tan')+

z2(tan a2-tan')]/(2)

=[z1(tan at1-tan t')+

z2(tan at2-tan t')]/(2)

纵向

重合

度

=0=b sin/(m n),b为齿轮宽度

总重

合度

==+

注:角标n为法面,t为端面;1为小齿轮,2为大齿轮。

齿轮标准模数(mm)

圆柱齿轮(GB12368-90)

第1系列 1 2 3 4 5 6 8 10 12 16 20

第2系列7 9 (11) 14 18

锥齿轮(GB12368-90)

1 2 3 4 5 6 7 8 9 10 11 12

14 16 18 20

注:1. 斜齿轮及人字齿轮取法面模数为标准模数;锥齿轮取大端模数为标准模数。

2. 优先采用第1系列,括号内的模数尽可能不用。

渐开线圆柱齿轮的基本齿廓mm (GB1356—88)

基本齿廓参数代号数值

齿顶高

工作齿高

顶隙

全齿高

齿距

齿根圆角半径

h a

h′

c

h

p

R f

m

2m

m

≈

注:1. 本标准适用于模数m≥1mm,齿形角=20°的渐开线圆柱齿轮。

2. 允许齿顶修缘。

中心距系列(推荐使用)mm

第1系列

40 50 63 80 100 125 160 200 250 315 400 500 630 800 1000

1250 1600 2000 2500

第2系列145 180 225 280 355 450 560 710 900 1120 1400 1800 2240

动力齿轮传动的最大圆周速度m/s

精度等级

圆柱齿轮传动锥齿轮传动

直齿斜齿直齿曲线齿5级以上≥15≥30≥12≥20 6级<15<30<12<20

7级<10<15<8<10

8级<6<10<4<7

9级<2<4<<3

齿轮常用材料及其力学性能图例

45

正火

≤100≤50588294169~217

40~50

101~30051~150569284162~217

调质

≤100≤50647373229~286

101~30051~150628343217~255 42SiMn调质

≤100≤50784510229~286

45~55

101~20051~100735461217~269

201~300101~150686441217~255 40MnB调质

≤200≤100750500241~286

45~55

201~300101~150686441241~286 35CrMo调质

≤100≤50750550207~269

40~45

101~30051~150700500207~269 40Cr调质

≤100≤50750550241~286

48~55

101~30051~150700500241~286 20Cr渗碳淬火+低温回火≤60≤3063739256~62 20CrMnTi渗碳淬火+低温回火

30151079883

56~62

≤80≤40981785

38CrMoAl调质、渗氮301000850229渗氮HV>850 ZG310-570正火

ZG340-640正火

ZG35CrMnSi

正火、回火700350≤217

调质785588197~269 HT300290190~240

HT350340210~260

QT500-7500320170~230

QT600-3600370190~270

KTZ550-0455*******~250

KTZ-650-02650430210~260

齿轮传动荐用的润滑油运动粘度 /40℃

齿轮材料

圆周速度v(m/s)

<~11~~55~~25>25铸铁、青铜3202201501008060

钢

B=(450

~1000)MPa5003202201501008060 B=(1000

~1250)MPa50050032022015010080 B=(1250

~1600)MPa1000500500320220150100渗碳、表面淬火1000500500320320150100

齿轮精度等级、公差的说明

本网络手册中的圆柱齿轮精度摘自(GB10095—88),现将有关规定和定义简要说明如下:

(1) 精度等级

齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。齿轮副中两个齿轮

的精度等级一般取成相同,也允许取成不相同。

齿轮的各项公差和极限偏差分成三个组(参见)。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。参见齿轮传动精度等级选择

(2) 齿轮检验与公差(参见)

根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差(参见)

齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副

的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙

齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表

齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w

轴线平行度公差中心距极限偏差(±f a) 齿厚极限偏差接触斑点

齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)

基节极限偏差(±f Pb) 一齿径向综合公差f i″齿坯尺寸和形状公差

齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注

在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

标注示例

a) 齿轮三个公差组精度

同为7级,其齿厚上偏差为F,

下偏差为L:

b) 第Ⅰ公差组精度为7

级,第Ⅱ、

Ⅲ公差组精度为6级,齿厚上偏

差为G,

齿厚下偏差为M:

c) 齿轮的三个公差组精

度同为4级,其齿厚上偏差为

-330m,下偏差为-405m:

齿轮各项公差和极限偏差的分组

公差组

公差与极限

偏差项目

误差特性对传动性能的主要影响Ⅰ

F i′、F P、F Pk

F i″、F r、F w

以齿轮一转为周期的

误差

传递运动的准确性Ⅱ

f i′、f i″、

f f

在齿轮一周内,多次周

期地重复出现的误差

传动的平稳性,噪声,振

动

±f Pt、±f Pb、

f fβ

ⅢFβ、F b、±F Px齿向线的误差载荷分布的均匀性

齿轮传动精度等级的选用

按机器类型选择按速度、加工、工作条件选择

机器类型精度等级机器类型精度等级

测量齿轮3~5一般用途减速器6~8透平机用减速器3~6载重汽车6~9

金属切削机床3~8拖拉机及轧钢机的小齿轮6~10

航空发动机4~7起重机械7~10

轻便汽车5~8矿山用卷扬机8~10内燃机车和电气机车5~8农业机械8~11

项目公差数值

第

I

公

差

组的

检验

组F i′

F P与F Pk

F i″与F w(当其中有一项超差时,应按F P检定和验收齿轮精度)

F r与F w(当其中有一项超差时,应按F P检定和验收齿轮精度)

F r(用于10~12级精度)

F i′=F P+f f

F P与F Pk查本手册相应表

F r查本手册相应表

F i″查本手册相应表

F w查本手册相应表

第Ⅱ

公差f i′(需要时,可加检f Pb)、f i″(须保证齿形精度)

f f与f Pb

f f与f Pt

f fβ(用于轴向重合度b大于,6级及6级精度以上的斜齿轮或人

f i=(f Pt+f f)

f f查本手册相应表

f Pt查本手册相应表

f fβ=f i′cos,

组

的

检

验

组

字齿轮)

f Pt与f Pb(用于9~12级精度)

f Pt或f Pb(用于10~12级精度)

为分度圆螺旋角。

f Pb查本手册相应表

f i″查本手册相应表

第

Ⅲ

公

差

组

的

检

验

组

Fβ

F b(仅用于轴向重合度b等于或小于,齿线不作修正的斜齿轮)

F Px与f f(仅用于轴向重合度b大于,齿线不作修正的斜齿轮)

Fβ查本手册相应表

F b=Fβ(按接触线长度

查本手册相应表)

F Px=Fβ

齿距累积公差(F P)及K个齿距累积公差(F PK)值m

L(mm)精度等级

大于到5678

-

20 32 50 80 160 315 630 1000 1600

20 32 50 80 160 315 630 1000 1600 25007 10 12 14 16 20 28 40 50 63 7111 16 20 22 25 32 45 63 80 100 11216 22 28 32 36 45 63 90 112 140 16022 32 40 45 50 63 90 125 160 200 224

注:1. F P和F PK按分度圆弧长L查表:

查F P时,取L=d/2=m n z/2cos;查F PK时,取L=K m n/cos(K为2到小于z/2的整数)。

2. 一般对于F PK,K值规定取为小于z/6(或z/8)的最大整数。

齿圈径向跳动公差(F r)值m

齿距极限偏差(±f Pt)值m

公法线长度变动公差(F w)值m

齿形公差(F f)值m

基节极限偏差 (±f Pb) 值m

齿向公差(F b)值m

F ic′

齿轮副的切向综合公差F ic′等于两齿轮的切向综合公差F i′之和,即:F ic′=F i1′+F i2′

当两齿轮的齿数比为不大于3的整数,且采用选配时,F ic′可比计算值小25%或更多。

f ic′

齿轮副的一齿切向综合公差f ic′等于两齿轮的一齿切向综合公差f i′之和,即:f ic′=f i1′+f i2′。

接触斑点

中心距极限偏差(±f a)值m

齿径向综合公差f i″值m

大于到IT7IT8IT9

6 10 18 3010 18 30 509 11 18 26 31

50 80 120 18080 120 180 25015 20 2323 27 3637 50 250 315 400 500315 400 500 63026 355565 70 87 630 800 1000 1250800 1000 1250 160040 45 52 6262 70 82 97100 115 130 150

齿厚极限偏差

C=+1f Pt G=-6f Pt L=-16f Pt R=-40f Pt

D=0H=-8f Pt M=-20f Pt S=-50f Pt

E=-2f Pt J=-10f Pt N=-25f Pt

F=-4f Pt K=-12f Pt P=-32f Pt

注:对外啮合齿轮,公法线平均长度上偏差E wms=E SS cos-

公法线平均长度下偏差E wmi=E Si cos+

公法线平均长度公差E wm=T S cos-

轴线平行度公差

x方向轴线平行度公差f x=F

F见表“齿向公差F值”

y方向轴线平行度公差f y=

径向综合公差值 (F i″) m

分度圆直

径 mm法向模

数 mm 精度等级

大

于

到5678910

—125

1~

>~

>~10

22 25 2836 40 4550 56 6363 71 8090 112 125140 180 200

125400

1~

>~

>~10

>10~

16

32 36 40 4550 56 63 7171 80 90 10090 100 112 125112 140 160 180160 200 224 250

4008001~40 45 50 5663 71 80 9090 100 112 125112 125 140 160140 160 180 224180 200 224 280

>~

>~10

>10~

16

8001600

1~

>~

>~10

>10~

16

45 50 56 6371 80 90 100100 112 125 140125 140 160 180160 180 200 224200 224 250 280

齿坯尺寸和形状公差

齿轮精度等级①5678910

孔尺寸公差形状公差1T51T61T71T8

轴尺寸公差形状公差1T51T61T7

顶圆直径②1T71T81T9

注:①当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

②若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于(1T11查表“标准公差数值”)。

齿轮的表面粗糙度(R a)推荐值m

第Ⅱ公差组精度等级5678910 R a

齿面,,

齿顶圆柱面,

齿坯基准面径向跳动* 和端面圆跳动公差m

分度圆直径(mm)精度等级

大于到5、67、89、10

—

125

400

800

125

400

800

1600

11

14

20

28

18

22

32

45

28

36

50

71

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

基准端面 , 基准孔或轴

,

,

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高

(

=20°,h a

*

=1)

10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68

96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113

114 115 116 117 118 119 120 121 122 125 26

69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95

27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43

44 45 46 47 48 49 50 51

131 132 133 134 135 140

145 150 齿条 注:1. 用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高; 用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2. 对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数z d 代替z (斜齿轮:z d =z /cos3b

;

锥齿轮:z d =z /cos )。z d 非整数时,可用插值法求出。

3. 本表不属GB10095-88,供参考。

不同机器中所应用的齿轮精度等级

机器类别 精度等级 机器类别 精度等级 测量齿轮 3~5 航空发动机 4~7 涡轮减速器 3~6 一般减速器 6~8 金属切削机床 3~8 内燃机车、电气机车

5~8

轻型汽车 5~8 起重机械 7~10 重型汽车

6~9

矿用绞车

8~10

拖拉机、轧钢设备的小齿轮 6~10 农用机械 8~11

注:本表不属GB10095-88,供参考

F i

′——切向综合误差

F i

′——切向综合误差

。定义:被测齿轮与理想精确的测量齿轮单面啮合时,被测齿轮一转内,实际转角与公称转角之差的总幅度值,以分度圆弧长计值。

f i

′——一齿切向

综合误差

f i

′——一齿切向综

合公差。 定义:被测齿

轮与理想精确的测量齿轮单面啮合时,在被测齿轮一齿距角内,实际转角与公称转角之差的最大幅度值,以分度圆弧长计值。

F i

″——径向综合误差

F i

″——径向综合公差。定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转内,双啮中心距的最大变动量。

f i

″——一齿径向综合误差

f i

″——一齿径向综合公差。定义:被测齿轮

与理想精确的测量齿轮双面啮合时,在被测齿轮一齿距角内,双啮中心距的最大变动量。

F P

——齿距累积误差

F P

——齿距累积公差。定义:在分度圆上任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值。

f Pt

——齿距偏差

f

Pt

——齿距极限偏差。

定义:在分度圆上,实际齿距

与公称齿距之差。

公称齿距是指所有实际齿距的平均值。

F Pk

——K 个齿距累积误差

F Pk

——K 个齿距累积公差。定义:在分度圆上,K

个齿距的实际弧长与公称弧长之差的最大绝对值,K 为2到小于z /2的整数。

F r

——齿圈径向跳动

F r

——齿圈径向跳动公差。定义:在齿轮一转

范围内,测头在齿槽内于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

F w——公法线长度变动

F w——公法线长度变动公差。

定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。

F w =W max -W min

f f——齿形误差

f f——齿形公差。定义:在端截面上,齿形工作部分内(齿顶倒棱部分除外),包容实际齿形且距离为最小的两条设计齿形间的法向距离。设计齿形可以是修正的理论渐开线,包括修缘齿形、凸齿形等。

F Px——轴向齿距偏差

F Px——轴向齿距极限偏差。定义:在与齿轮基准轴线平行面大约通过齿高中部的一条直线上,任意两个同侧齿面间的实际距离与公称距离之差。沿齿面法线方向计值。

f Pb——基节偏差

f Pb——基节极限偏差。定义:实际基节与公称基节之差。

实际基节是指基圆柱切平面所截两相邻同侧齿面的交线之间的法向距离。

f fβ——螺旋线波度误差

f fβ——螺旋线波度公差。定义:宽斜齿轮齿高中部实际齿线波纹的最大波幅,沿齿面法线方向计值。

Fβ——齿向误差

Fβ——齿向公差。定义:在分度圆柱面上,齿宽有效部分范围内(端部倒角部分除外),包容实际齿线且距离为最小的两条设计齿线之间的端面距离。

设计齿线可以是修正的圆柱螺旋线,包括鼓形线,齿端修薄及其它修形曲线。

E S——齿厚偏差

F b——接触线误差

齿厚极限偏差(上偏差E SS、下偏差E Si、T S公差)。定义:

分度圆柱面上齿厚实际值与公称值之差。对于斜齿轮,指法

向齿厚。

F b——接触线公差。定义:在基圆柱的

切平面内,平行于公称接触线并包容实际接

触线的两条直线间的法向距离。

F iC′——齿轮副的切向综合误差

F iC′——齿轮副的切向综合公差。定义:安装

好的齿轮副,在啮合转动足够多的转数内,一个齿

轮相对于另一个齿轮的实际转角与公称转角之差

的总幅度值。以分度圆弧长计值。

f iC′——齿轮副的一齿切向综合误差

f iC′——齿轮副的一齿切向综合公差。定义:安

装好的齿轮副,在啮合足够多的转数内,一个齿轮相

对于另一个齿轮的一个齿距的实际转角与公称转角之

差的最大幅度值。以分度圆弧长计值。

f a——齿轮副的中心距偏差

齿轮副的中心距极限偏差(±f a)。定义:在齿

轮副的齿宽中间平面内,实际中心距与公称中心距

与公称中心距之差。

E wm——公法线平均长度偏差

公法线平均长度极限偏差(上偏差E wmS、下偏差E wmi、

公差T wm)。定义:在齿轮一周内,公法线长度平均值

与公称值之差。

齿轮副接触斑点

装配好的齿轮副,在轻微的制动下,运转后齿面

上分布的接触擦亮痕迹。

接触痕迹的大小在齿面展开图上用百分数计算。

沿齿长方向:接触良迹的长度b″(扣除超过模数

值的断开部分c)与工作长度b′之比的百分数,即

;沿齿高方向:接触痕迹的平均高度h″

与工作高度h′之比的百分数,即。

轴线的平行度误差

f x——x方向轴线的平行度误差

f y——y方向轴线的平行度误差

j t 、j n——齿轮副的侧隙

j tmax、j nmax——最大极限侧隙

j tmin、j nmin——最小极限侧隙

定义:装配好的齿轮副,当一个齿轮固定时,另一个齿轮的圆周晃动量。以分度圆上弧长计值。

装配好的齿轮副,当工作齿面接触时,非工作齿面之间的最小距离为j n=j t cos b·cos这里,b为基圆螺旋角

f x——x方向轴线的平行度公差

f y——y方向轴线的平行度公差

定义:齿轮的轴线在其基准平面(H)上投景的平行度误差。

在等于齿宽的长度上测量。

一对齿轮的轴线,在垂直于基准平面,并且平行于基准轴线的平面(V)上投影的平行度误差。

在等于齿宽的长度上测量。

注:包含基准轴线,并通过由另一轴线与齿宽中间平面相交的点所形成的平面。称为基准平面。两条轴线中任何一条轴线都可作为基准轴线。

注:①允许用齿条蜗杆测头等测量元件代替测量齿轮;

②F P(F Pk)允许在齿高中部测量,但仍按分度圆上计值;

③允许用检查被测齿轮和测量蜗杆啮合时齿轮面上的

接触迹线(可称为“啮合齿形”)代替,但应按基圆切线方向计值;

④允许在齿高中部测量,但仍按分度圆上计值。齿轮公差关系式与计算式:

1、切向综合公差:F ’i=F p+f f

2、一齿切向综合公差:f ’i=(f pt+f f)

3、径向综合公差:F ”i=

4、螺旋线波度公差:f fβ= f ’i cosβ(β为分度圆螺旋角)

5、轴向齿距极限偏差:F PX=Fβ

6、接触线公差:F b=Fβ(按接触线长度查表)

7、基节极限偏差:f pb= f pt cosα

(注:国际标准ISO1328-1975的f ’i的计算式为f ’i=f pt+f f。GB10095-88已经对其进行压缩。)

极限偏差及公差与齿轮几何参数的关系式:

精度等级

F P F r(按较小值)F w

A L+C

Am+B d+C

B=

Am+B d+C

B=

B d+C

A C A C A C

B C

1

21

33

41

5418

62811214 794017

854502127 918563--38 10102580--53 11148100--74 12205010125--104精度等级f Pt f f F ”i Fβ

(注:d-齿轮分度圆直径;m-模数;b-齿宽;L分度圆弧长。)

第十八讲 学时: 2 学时 课题: 5.5.4 直齿圆柱齿轮传动设计目的任务:掌握渐开线直齿圆柱齿轮传动的强度计算方法重点:渐开线直齿圆柱齿轮传动的强度计算方法难点:齿面接触疲劳强度公式 教学方法:多媒体 5.5.4 直齿圆柱齿轮传动设计 1.轮齿受力分析和计算载荷 1)受力分析 图示一直齿圆柱齿轮在节点P 处的受力情况。 不考虑摩擦力,作用在齿面上的法向力Fn 可分解为圆周力Ft 和径向力Fr。

直齿圆柱齿轮传动受力分析 2) 轮齿的计算载荷 Fnc=KFn K 为载荷系数,参考表选取。 2.齿面接触疲劳强度计算 齿面点蚀主要于齿面的接触应力的大小有关。 为防止齿面点蚀,应保证齿面的最大接触应力σH不大于齿轮材料的许用接触应力[ σH。] 动画演示) u——传动比,u=z2/z1>1 ; T1——小齿轮所传递的转矩(N.mm) ; K ——载荷系数,见表; b——齿宽(mm) ; a——中心距(mm) ; ψ b ——齿宽系数; [ σH] ——齿轮材料许用接触应力(MPa) ,见表。 应用公式时还应注意下列数据的确定: 1. 传动比i 式中:σH——齿面最大接触应力(MPa) ;

u<8 时可采用一级齿轮传动。若总传动比u 为8--40,可分为二级传动;若总传动比u 大于40,可分为三级或三级以上传动。 2. 齿宽b 为了安装方便,保证轮齿全齿宽啮合,一般小齿轮齿宽b1应比大齿轮齿宽b2 大(5--10)mm 。可以认为公式里的齿宽为b2。 3. 齿宽系数ψb 一般闭式齿轮传动,ψb=0.2--1.4 4. 许用应力[ σ H] 一对齿轮啮合时,两齿轮轮齿间的接触应力相等,但许用接触应力一般是不相等的,故应用[ σH1和] [ σH2中] 较小者代入公式计算。 3.齿根弯曲疲劳强度计算 齿根弯曲疲劳强度计算是为了防止齿根出现疲劳折断。 因此,应保证齿根最大弯曲应力σF不大于齿轮材料的许用弯曲应力[ σF。](动画演示)

外啮合圆柱齿轮所有计算公式大全、检验方法、各精度差数表格汇总 注:角标n为法面,t为端面;1为小齿轮,2为大齿轮。 齿轮标准模数(mm) 渐开线圆柱齿轮的基本齿廓mm (GB1356—88) 注:1. 本标准适用于模数m≥1mm,齿形角α=20°的渐开线圆柱齿轮。 2. 允许齿顶修缘。 中心距系列(推荐使用)mm 动力齿轮传动的最大圆周速度m/s

5级以上≥15 ≥30 ≥12 ≥20 6级<15 <30 <12 <20 7级<10 <15 <8 <10 8级<6 <10 <4 <7 9级<2 <4 <1.5 <3 齿轮常用材料及其力学性能图例 45 正火 ≤100 ≤50 588 294 169~217 40~50 101~300 51~150 569 284 162~217 调质 ≤100 ≤50 647 373 229~286 101~300 51~150 628 343 217~255 42SiMn 调质 ≤100 ≤50 784 510 229~286 45~55 101~200 51~100 735 461 217~269 201~300 101~150 686 441 217~255 40MnB 调质 ≤200 ≤100 750 500 241~286 45~55 201~300 101~150 686 441 241~286 35CrMo 调质 ≤100 ≤50 750 550 207~269 40~45 101~300 51~150 700 500 207~269 40Cr 调质 ≤100 ≤50 750 550 241~286 48~55 101~300 51~150 700 500 241~286 20Cr 渗碳淬火 +低温回火 ≤60 ≤30 637 392 56~62 20CrMnTi 渗碳淬火 +低温回火 30 15 1079 883 56~62 ≤80 ≤40 981 785 38CrMoAl 调质、渗氮30 1000 850 229 渗氮HV>850 ZG310-570 正火 ZG340-640 正火 ZG35CrMnSi 正火、回火700 350 ≤217 调质785 588 197~269 HT300 290 190~240 HT350 340 210~260 QT500-7 500 320 170~230 QT600-3 600 370 190~270 KTZ550-04 550 340 180~250 KTZ-650-02 650 430 210~260 齿轮传动荐用的润滑油运动粘度ν /40℃ 齿轮材料 圆周速度v(m/s) <0.5 0.5~1 1~2.5 2.5~5 5~12.5 12.5~25 >25 铸铁、青铜320 220 150 100 80 60 钢 σB=(450~1000)MPa 500 320 220 150 100 80 60 σB=(1000~1250)MPa 500 500 320 220 150 100 80 σB=(1250~1600)MPa 1000 500 500 320 220 150 100 渗碳、表面淬火1000 500 500 320 320 150 100 齿轮精度等级、公差的说明 本网络手册中的圆柱齿轮精度摘自(GB10095—88),现将有关规定和定义简要说明如下: (1) 精度等级 齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。齿轮副中两个齿 轮 的精度等级一般取成相同,也允许取成不相同。 齿轮的各项公差和极限偏差分成三个组(参见)。 根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组,各项公差与极限偏差应保持相同的精度等级。参见齿轮传动精度等级选择 (2) 齿轮检验与公差(参见) 根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。 (3) 齿轮副的检验与公差(参见) 齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。 (4) 齿轮侧隙 齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。 中心距极限偏差(±f a)按“中心距极限偏差”表的规定。 齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。参看图“齿轮、齿轮副误差及侧隙的定义和代号”。 若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。 (5) 齿轮各项公差的数值表 齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w 轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点 齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt) 基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差 齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高 (6) 图样标注

目录 设计任务书 (5) 一.工作条件 (5) 二.原始数据 (5) 三.设计内容 (5) 四.设计任务 (5) 五.设计进度 (6) 传动方案的拟定及说明 (6) 电动机的选择 (6) 一.电动机类型和结构的选择 (7) 二.电动机容量的选择 (7) 三.电动机转速的选择 (7) 四.电动机型号的选择 (7) 传动装置的运动和动力参数 (8) 一.总传动比 (8) 二.合理分配各级传动比 (8) 三.传动装置的运动和动力参数计算 (8) 传动件的设计计算 (9) 一.高速啮合齿轮的设计 (9) 二.低速啮合齿轮的设计 (14) 三.滚筒速度校核 (19)

轴的设计计算 (19) 一.初步确定轴的最小直径 (19) 二.轴的设计与校核 (20) 滚动轴承的计算 (30) 一.高速轴上轴承(6208)校核 (30) 二.中间轴上轴承(6207)校核 (31) 三.输出轴上轴承(6210)校核 (32) 键联接的选择及校核 (34) 一.键的选择 (34) 二.键的校核 (34) 连轴器的选择 (35) 一.高速轴与电动机之间的联轴器 (35) 二.输出轴与电动机之间的联轴器 (35) 减速器附件的选择 (36) 一.通气孔 (36) 二.油面指示器 (36) 三.起吊装置 (36) 四.油塞 (36) 五.窥视孔及窥视盖 (36) 六.轴承盖 (37) 润滑与密封 (37) 一.齿轮润滑 (37)

二.滚动轴承润滑 (37) 三.密封方法的选择 (37) 设计小结 (37) 参考资料目录 (38)

五.设计进度 1、第一阶段:传动方案的选择、传动件参数计算及校核、绘 制装配草图 2、第二阶段:制装配图; 3、第三阶段:绘制零件图。 传动方案的拟定及说明 一个好的传动方案,除了首先满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及维护方便。要完全满足这些要求是很困难的。在拟订传动方案和对多种传动方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。 根据工作条件和原始数据可选方案二,即展开式二级圆柱齿轮传动。因为此方案工作可靠、传动效率高、维护方便、环境适应行好,但也有一缺点,就是宽度较大。其中选用斜齿圆柱齿轮,因为斜齿圆柱齿轮兼有传动平稳和成本低的特点,同时选用展开式可以有效地减小横向尺寸。 示意图如下: 1—电动机;2—联轴器;3—齿轮减速器;4—联轴器;5—鼓轮;6—带式运输机 实际设计中对此方案略微做改动,即:把齿轮放在靠近电动机端和滚筒端。(其他们的优缺点见小结所述)

二级展开式双级斜齿圆柱齿轮减速器

目录 一、第一章节 (1) (一)、课程设计的设计内容 (1) (二)、电动机选择 (2) (三)、确定总传动比及分配各级传动比 (3) 二、第二章节 (5) (一)、选择齿轮材料、热处理方式和精度等级 (5) (二)、轮齿校核强度计算 (5) 1、高速级 (5) 2、低速级 (9) 三、第三章节 (一)减速器轴及轴承装置、键的设计……………………………… 1、1轴(输入轴)及其轴承装置、键的设计……………………… 2、2轴(中间轴)及其轴承装置、键的设计……………………… 3、3轴(输出轴)及其轴承装置、键的设计……………………… (二)润滑与密封……………………………………………………… (三)箱体结构尺寸…………………………………………………… 设计总结………………………………………………………… 参考文献…………………………………………………………

一、 第一章节 (一)、课程设计的设计内容 1、设计数据及要求 (1)、F=4800N d=500mm v=1.25m/s 机器年产量:小批;机器工作环境:有粉尘; 机器载荷特性:较平稳;机器的最短工作年限:8年;其传动转动装置图如下图1-1所示。 (2)课程设计的工作条件设计要求: ①误差要求:运输带速度允许误差为带速度的±5%; ②工作情况:连续单向运转,载荷平稳; 图1.1双级斜齿圆柱齿轮减速器

③制造情况:小批量生产。 (二)、 电动机的选择 1 选择电动机的类型 按按照设计要求以及工作条件,选用一般Y 型全封闭自扇冷式笼型三相异步电动机,电压为380V 。 2、工作机所需的有效功率 由文献7中3.1试得 n 9550T P ?= 式中:P —工作机所需的有效功率(KW ) T —运输带所需扭矩(N ·m ) n —运输带的转动速度 3、 电动机的功率选择 根据文献【2】中查得联轴器(弹性)99.01=η,轴承 99.02=η,齿轮 97.03=η 滚筒 96.04=η 传动装置的总共率:833.096.097.099.099.024242 34221=???=???=∑ηηηηη 电动机所需的工作功率:Kw P P d 508.6833 .0100025 .14800=??= = ∑η 电动机工作功率:Kw P P d 61000 25 .148001000=?== 卷筒轴工作的转速:min /77.47500 14.31000 6025.1d r v n =???== π 确定电动机的转速min /22.38500 14.31000 60100060r d v n w =??=?= π 电动机转速的可选范围: m in /8.152876.305)408(22.38r i n n w d ~~=?='?= 取1000。 4、选择电动机 选电动机型号为Y132M —4,同步转速1500r/min ,满载转速970r/min ,额定功率7.5Kw (三)、 确定总传动比及分配各级传动比 1、传动装置的总传动比

减速器斜齿圆柱齿轮传动的设计计算 一、高速级齿轮 1、选定齿轮类型、精度等级、材料及齿数 (1)按图所示的传动方案,选用斜齿圆柱齿轮传动。 (2)运输装置为一般工作机器,速度不高,故选用7级精度。 (3)材料选择:查表可选择小齿轮材料为40Cr (调质),硬度为280HBS ;大齿轮材料为45钢(调质),硬度为240HBS ,二者材料硬度差为40HBS 。 (4)选小齿轮齿数120Z =,大齿轮齿数2 4.2432085Z =?=,取285Z = (5)选取螺旋角,初选螺旋角14β= 2、按齿面接触强度设计,按计算式试算即 1t d ≥(1)确定公式内的各计算数值 ①试选 1.6t k =,由图10-2610.740αε=,20.820αε=则有12 1.560αααεεε=+= ②小齿轮传递转矩187.542T N m = ③查图10-30可选取区域系数 2.433H Z = 查表10-7可选取齿宽系数1d Φ= ④查表10-6可得材料的弹性影响系数12 189.8E Z MP =。 ⑤查图10-21d 得按齿面硬度选取小齿轮的接触疲劳强度极限 lim1600H a MP σ=,大齿轮的接触疲劳强度极限lim2550H a MP σ=。 ⑥按计算式计算应力循环次数 ()811606057612830058.29410h N n jL ==??????=? 8 828.29410 1.95104.243 N ?==? ⑦查图可选取接触疲劳寿命系数1 1.02HN k =,2 1.12HN k =。 ⑧计算接触疲劳许用应力 取失效概率为1%,安全系数1S =,按计算式(10-12)得

计算及说明结果一、传动方案拟定 题目:设计带式输送机传动装置中的一级斜齿圆柱齿轮减速器 (1)工作条件:皮带式输送机单向运转,有轻微振动,经常满载、空载启动、二班制工作,运输带允许速度误差为5%,使用寿 命十年,每年工作300天。 (2)原始数据:输送带拉力F=3.2kN;带速V=1.15m/s;滚筒直径D=400mm。 整体传动示意图 二、电动机的选择 1、电动机类型的选择:Y系列三相异步电动机(工作要求:连续工 作机器),卧式封闭结构。 2、选择电动机的容量 工作机的有效功率P w为P w=FV=3.2X1.15=3.68kW 从电动机到工作机传送带间的总效率为η。 η= 由《机械设计课程设计指导书》可知: :V带传动效率0.96 :滚动轴承效率0.98(球轴承) P w=3.68k W

:齿轮传动效率0.97 (8 级精度一般齿轮传动) :联轴器传动效率0.99(齿轮联轴器) :卷筒传动效率0.96 由电动机到工作机的总效率η==0.83 因此可知电动机的工作功率为: ==kW=4.43kW 式中:——工作机实际所需电动机的输出功率,kW; P w——工作机所需输入功率。kW; η——电动机至工作机之间传动装置的总功率。 3、确定电动机转速 工作机卷筒轴的转速=r/min=54.94r/min 按推荐的传动比合理围,V带传动在(2~4)之间,一级圆柱齿轮传动在(3~6)之间,所以总传动比的合理围=6~24,故电动机的转速可选围为==330~1319 r/min,符合这一围的同步转速有750 r/min 和1000 r/min。 根据容量和转速,有机械设计手册查出有两种适用的电动机型号,其技术参数及传动比的对比情况见下表: 表1传动比方案 方案电动 机型 号 额定 功率 (kW) 同步转 速 r/min 满载 转速 r/min 重量 (kg) 总传 动比 V带 传 动 减 速 器 1 2 Y132 M2-6 Y160 M2-8 5.5 5.5 1000 750 960 720 84 119 17.4 7 13.1 1 3.2 2.5 5.4 6 5.2 4 η=0.83 =54.94 r/min

第一章课程设计任务书 一级圆柱斜齿轮减速器的设计 1.设计题目 用于带式运输机的一级圆柱斜齿轮减速器。传动装置简图如下图所示。 带式运输机数据见数据表格。 (2)工作条件 单班制工作,空载启动,单向、连续运转,两班制工作。运输带速度允许速度误差为±5%。 (3)使用期限 工作期限为十年,检修期间隔为三年。 (4)生产批量及加工条件 小批量生产。 2.设计任务 1)选择电动机型号; 2)确定带传动的主要参数及尺寸; 3)设计减速器; 4)选择联轴器。 3.具体作业 1)减速器装配图一张;

2)零件工作图二张(大齿轮,输出轴); 3)设计说明书一份。 4.数据表 工作条件: (1)单班制工作,空载启动,单向、连续运转,工作中有轻微振动。运输带速度允许速度误差为±5%。 (2)使用期限 工作期限为十年,检修期间隔为三年。 (3)生产批量及加工条件 (4) 小批量生产。 原始数据: 运输机工作拉力F/N 1300 运输带工作速度V (m/s ) 1.5 卷筒直径(mm ) 250 第二章 设计要求 1.选择电动机型号; 2.确定带传动的主要参数及尺寸; 3.设计减速器; 运输带工作拉力F/N 1100 1150 1200 1250 1300 1350 1450 1500 1500 1600 运输带工作速度v/(m/s) 1.5 1.60 1.7 1.5 1.55 1.60 1.55 1.65 1.70 1.80 运输带滚筒直径D/mm 250 260 270 240 250 260 250 260 280 300

4.选择联轴器。 第三章. 设计步骤 1. 传动系统总体设计案 1)传动装置由三相交流电动机、一级减速器、工作机组成。2)齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。 3)电动机转速较高,传动功率大,将带轮设置在高速级。传动装置简图: 2. 电动机的选择 电动机所需工作功率为: P=F*V/1000=1300*1.55/1000=2.475kw 执行机构的曲柄转速为:n w =60×1000V/πd=121.2r/min 查表3-1(《机械设计课程设计》)机械传动效率: η1:带传动: V带 0.94 η2:圆柱齿轮 0.98 7级(稀油润滑) η3:滚动轴承 0.98 η4:联轴器浮动联轴器 0.97~0.99,取0.99 ηw输送机滚筒: 0.96 η=η1*η2*η3*η3*η4*ηw =0.94*0.98*0.98*0.98*0.99*0.96 =0.84 P r = P w / η=2.475/0.84=2.95Kw 又因为额定功率P ed ≥ P r =2.95 Kw 取P ed =3.0kw 常用传动比: V带:i =2~4 圆柱齿轮:i 1 =3~5 i=i 1×i =2~4×3~5=6~20 取i=6~20

直齿圆柱齿轮设计 1.齿轮传动设计参数的选择 齿轮传动设计参数的选择: 1)压力角α的选择 2)小齿轮齿数Z1的选择 3)齿宽系数φd的选择 齿轮传动的许用应力 精度选择 压力角α的选择 由《机械原理》可知,增大压力角α,齿轮的齿厚及节点处的齿廓曲率半径亦皆随之增加,有利于提高齿轮传动的弯曲强度及接触强度。我国对一般用途的齿轮传动规定的压力角为α=20o。为增强航空有齿轮传动的弯曲强度及接触强度,我国航空齿轮传动标准还规定了α=25o的标准压力角。但增大压力角并不一定都对传动有利。对重合度接近2的高速齿轮传动,推荐采用齿顶高系数为1~1.2,压力角为16 o~18 o的齿轮,这样做可增加齿轮的柔性,降低噪声和动载荷。 小齿轮齿数Z 1 的选择 若保持齿轮传动的中心距α不变,增加齿数,除能增大重合度、改善传动的平稳性外,还可减小模数,降低齿高,因而减少金属切削量,节省制造费用。另外,降低齿高还能减小滑动速度,减少磨损及减小胶合的可能性。但模数小了,齿厚随之减薄,则要降低齿轮的弯曲强度。不过在一定的齿数范围内,尤其是当承载能力主要取决于齿面接触强度时,以齿数多一些为好。 闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多 一些为好,小一些为好,小齿轮的齿数可取为z 1 =20~40。开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿 数,一般可取z 1 =17~20。 为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z 1≥17。Z 2 =u·z 1 。 齿宽系数φ d 的选择

由齿轮的强度公式可知,轮齿越宽,承载能力也愈高,因而轮齿不宜过窄;但增 大齿宽又会使齿面上的载荷分布更趋不均匀,故齿宽系数应取得适合。圆柱齿轮齿宽系数的荐用值列于下表。对于标准圆柱齿轮减速器,齿宽系数取为 所以对于外捏合齿轮传动φ a 的值规定为0.2,0.25,0.30,0.40,0.50,0.60,0.80,1.0,1.2。运用设计计算公式时,对于标准减速器,可先选定再用上式计 算出相应的φ d 值 表:圆柱齿轮的齿宽系数φ d 装置状况两支撑相对小齿轮作对 称布置两支撑相对小齿轮作不对 称布置 小齿轮作悬臂布 置 φd0.9~1.4(1.2~1.9)0.7~1.15(1.1~1.65)0.4~0.6 注:1)大、小齿轮皆为硬齿面时φ d 应取表中偏下限的数值;若皆为软齿面或仅大齿轮为 软齿面时φ d 可取表中偏上限的数值; 2)括号内的数值用于人自齿轮,此时b为人字齿轮的总宽度; 3)金属切削机床的齿轮传动,若传递的功率不大时,φ d 可小到0.2; 4)非金属齿轮可取φ d ≈0.5~1.2。 齿轮传动的许用应力 齿轮的许用应力[σ]按下式计算 式中参数说明请直接点击 疲劳安全系数S 对接触疲劳强度计算,由于点蚀破坏发生后只引起噪声、振动增大,并 不立即导致不能继续工作的后果,故可取S=S H =1。但是,如果一旦发生断齿,就 会引起严重的事故,因此在进行齿根弯曲疲劳强度的计算时取S=S F =1.25~1.5.

一、传动齿轮的使用要求 齿轮是机器和仪器的重要零件,齿轮的精度在一定程度上影响着整台机器或仪器的质量。由于齿形比较复杂,参数比较多,所以齿轮精度的评定比较复杂。 现代工业对齿轮传动提出的要求,归纳起来有下列四项: 1、要求一转范围内传动比的变化尽量小,以保证传递运动准确。(运动准确) 2、要求瞬时传动比的变化尽量小,以保证传动平稳,冲击及振动小,噪声低。(工作平稳) 3、要求在受载下工作齿面能够良好接触,以保证足够的承载能力和使用寿命。(接触精度) 4、要求齿轮副有适当的齿侧间隙(啮合轮齿的非工作面间的间隙,以补偿热变形和贮存润滑油。) 不同用途和不同工作条件的齿轮及齿轮付对上述四项要求的侧重点是不同的。例如,控制系统或随动系统的分度传动的侧重点是运动精度,以保证主、从动齿轮的运动协调。汽车和拖拉机变速齿轮传动的侧重点是工作平稳性,以降低噪声。低速重载齿轮传动(如轧钢机的齿轮传动)的侧重点是齿面接触精度,以保证齿面接触良好。而涡轮机中的高速重械齿轮传动对三顶精度的要求都很高,而且要求很大的齿侧间隙,以保证较大流量的润滑油通过。 二、齿轮误差的评定指标 为了验收齿轮,对直齿圆柱齿轮建立了下列评定指标: 1、运动精度的评定指标 (1) 切向综合误差ΔFiˊ 定义:被测齿轮与理想精确的测量齿轮单面啮合转动时相对于测量齿轮的转角,在被测齿轮一转内被测齿轮实际转角与理论转角的最大差值。 它是一个综合性指标。 (2) 周节累积误差ΔFp,K个周节累积误差ΔFpk。 定义:在被测齿轮的分度圆上,任意两个同侧齿面间的实际弧长与公称弧长的最大差值。是一个综合性指标。 (3) 齿圈径向跳动ΔFr与公法线长度变动ΔFw A、齿圈径向跳动ΔFr 定义:在齿轮一转范围内,测头在齿槽内或轮齿上,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。 是一个单向性指标。(径向方向) B、公法线长度变动ΔFw 定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。 是一个切向性质的单向性指标。 (4)径向综合误差ΔFi″

机械设计《课程设计》 课题名称一级圆柱齿轮减速器的设计计算 学院材料与冶金学院 专业高分子材料与工程 班级081班 姓名胡桐 学号8 指导老师伟刚老师 完成日期2011年1月8日星期六

目录 第一章绪论 (4) 第二章课题题目及主要技术参数说明 (5) 2.1课题题目 (5) 2.2 主要技术参数说明 (5) 2.3 传动系统工作条件 (5) 2.4 传动系统方案的选择 (5) 第三章减速器结构选择及相关性能参数计算 (7) 3.1 减速器结构 (7) 3.2 电动机选择 (7) 3.3 传动比分配 (8) 3.4 动力运动参数计算 (8) 第四章带轮设计 (10) 第五章齿轮的设计计算 (12) 5.1 齿轮材料和热处理的选择 (12) 5.2 齿轮几何尺寸的设计计算 (12) 5.2.1 按照接触强度初步设计齿轮主要尺寸 (12) 5.2.2 齿轮几何尺寸的确定 (14) 5.3 齿轮的结构设计 (15) 第六章轴的设计计算 (16) 6.1 轴的材料和热处理的选择 (16) 6.2 轴几何尺寸的设计计算 (17)

6.2.1 按照扭转强度初步设计轴的最小直径 (17) 6.2.2 轴的结构设计 (17) 6.3输出轴几何尺寸的设计计算 (22) 6.3.1 按照扭转强度初步设计输出轴的最小直径 (22) 6.3.2 输出轴的结构设计 (23) 第七章轴承、键和联轴器的选择 (26) 7.1滚动轴承的校核计算 (26) 7.1.1输入轴承的校核(型号7208C) (26) 7.1.2输出轴承的校核(型号7210C) (27) 7.2 键的选择计算及校核 (29) 7.3联轴器的选择 (29) 第八章减速器润滑、密封及附件的选择确定以及箱体主要结构尺寸的计算 (30) 8.1 润滑的选择确定 (30) 8.1.1润滑方式 (30) 8.1.2润滑油牌号及用量 (30) 8.2密封形式 (31) 8.3减速器附件的选择确定 (31) 8.4箱体主要结构尺寸计算 (32)

直齿圆柱齿轮传动轴的轴承组合设计设计计算 说明书5 学号:姓名:杜荣荣 b=80mm m=3mm n已知:=137r/min P= z=101 2l=65mm L=160mm a=80mm c=100mm 、计算受力1p52.44= N?mm =95510×T=955×10×n1372d=mz=3×101=303mm 1x T174270.122F=== N t d3031F=Ftanα=×tan20°= N ?tr2、选择轴的材料 用45钢,调质。由表12-2查得C=107~118。 3、估算轴径 p2.5=112×= ,由轴径选择键A8×7=取C=112,dC×57 GB/T1096-33min n1372003。 考虑键槽的影响,则d=×=。min4、结构设计 (1)为便于轴承部件的装拆,机体采用剖分式结构。因传递的功率小, 齿轮减 速器效率高, 发热小,估计轴不会长,轴承部件的固定方式可采用两端固定方式。由此,所设计的轴承部件的结构形式如图所示。然后,可按轴上零件的安装顺序, 从d处开始设计。min(2)=65mm,轴段①长度ld就是轴段①的直径,d=1min1(3) 轴段②的直径由密封圈确定,密封圈选用毛毡圈中的轴径为35mm的,则轴段②的直径d=35mm,l=。毛毡圈按标准画法画。22(4) 轴承类型选深沟球轴承,轴段③上安装轴承,查轴承手册,内径d=40mm,外径D=80mm,宽度B=18mm。故轴段③的直径d=40mm,考虑到齿轮中心线3到轴承中点距离a=80mm,故 l=53mm。3(5) 轴段④上安装齿轮,为方便齿轮的安装,d应略大于d,可取 d=44mm。齿443轮左端用套筒端面顶在齿轮左端面上,即靠紧,轴段④的长度l 应比吃轮毂略短,4因齿轮宽度b=80mm,故取l=78mm。由d选择键A12×8×70 GB/T1096- 2003,44t=。 (6) 齿轮右端用轴肩固定,由此可确定轴段⑤的直径。按公式h=~d= ~,取 4d=50mm,l=5mm。55(7) 轴段⑦的直径d=d=40mm,考虑到齿轮中心线到轴承

机械精度课程大作业两级圆柱齿轮减速器装配分析 2014年12月

目录 一、减速器的工作原理及实际应用 二、减速器的主要组成部件精度及配合选用分析 三、相关零件图 四、装配图(部分)

一、减速器的工作原理和实际应用 1、两级圆柱齿轮减速器的工作原理 2、减速器的实际应用 减速机是国民经济诸多领域的机械传动装置,食品轻工、电力机械、建筑机械、冶金机械、水泥机械、环保机械、电子电器、筑路机械、水利机械、化工机械、矿山机械、输送机械、建材机械、橡胶机械、石油机械等行业领域对减速机产品都有旺盛的需求。 二、减速器的组成部件精度及配合选用分析 (部分装配图) 1、轴的精度和配合选用 1)确定尺寸精度

如图,输出轴上Φ32mm轴径与一个轴承的内圈配合,Φ60mm的轴颈与齿轮基准孔配合,Φ45mm轴头与减速器外开始齿轮传动主动齿轮(图中未画出)基准孔配合,Φ68mm轴肩的两端面分别为齿轮和滚动轴承内圈的轴向定位基准面。 (轴装配图) 该轴转速不高,承受载荷不大,有轴向力,故轴承采用7211 GB/T 297-1994圆锥滚子轴承,其额定动载荷为52800N。 经计算,该轴承的当量动载荷为3036N,与额定动载荷的比值小于0.07,则该轴承的负荷状态属于轻负荷。 轴承工作时承受定向负荷的作用,内圈与轴颈一起转动,外圈与箱体固定不旋转,因此轴承内圈属于负荷方向旋转。 根据以上计算,查表6.2可知,轴颈公差带代号为Φ55k6。

选取安装在Φ60mm轴颈上的从动轮的最高精度等级为7级,查表10.10 (表10.10) 确定齿轮内孔尺寸公差为IT7,轴比孔高一级,取IT6。同理安装在该轴端 部Φ45mm轴颈上的开式齿轮精度等级为9级,该轴头尺寸公差为IT7

减速器斜齿圆柱齿轮传动的设计计算

————————————————————————————————作者:————————————————————————————————日期: ?

减速器斜齿圆柱齿轮传动的设计计算 一、高速级齿轮 1、选定齿轮类型、精度等级、材料及齿数 (1)按图所示的传动方案,选用斜齿圆柱齿轮传动。 (2)运输装置为一般工作机器,速度不高,故选用7级精度。 (3)材料选择:查表可选择小齿轮材料为40Cr (调质),硬度为280HB S;大齿轮材料为45钢(调质),硬度为240H BS ,二者材料硬度差为40HBS 。 (4)选小齿轮齿数120Z =,大齿轮齿数2 4.2432085Z =?=,取285Z = (5)选取螺旋角,初选螺旋角14β = 2、按齿面接触强度设计,按计算式试算即[]3 2 1121t H E t d H k T Z Z u d u αεσ?? ±≥ ? ?Φ?? (1)确定公式内的各计算数值 ①试选 1.6t k =,由图 10-2610.740αε=,20.820αε=则有 12 1.560αααεεε=+= ②小齿轮传递转矩 187.542T N m = ③查图10-30可选取区域系数 2.433H Z = 查表10-7可选取齿宽系数 1d Φ= ④查表10-6可得材料的弹性影响系数12 189.8E Z MP =。 ⑤查图10-21d 得按齿面硬度选取小齿轮的接触疲劳强度极限 lim1600H a MP σ=,大齿轮的接触疲劳强度极限lim 2550H a MP σ=。 ⑥按计算式计算应力循环次数 ()811606057612830058.29410h N n jL ==??????=? 8 828.29410 1.95104.243 N ?==?

1. 确定齿轮的精度等级 确定齿轮精度等级的方法采用类比法。 见表10.4所示, 减速器用齿轮精度等级为6~9级。 计算齿轮圆周线速度,确定其平稳性精度。 )s /m (10006022?=n d v π从动轮转速为 从动轮分度圆直径为 681 .222 12414cos /723cos /22="'??==βz m d n n /r (5.1874/750/12 mi i n n ===) s /m (185.2 1000605.187681.222 100060 22=???=?=ππn d v 则

根据v = 2.185m/s查表10.5得平稳性精度为9级考虑减速器运动精度要求不高,载荷分布均匀性精度一般不低于平稳性精度,故确定齿轮传递运动准确性、传动平稳性、载荷分布均匀性分别为·9级,9级、8级。 确定齿轮必检偏差项目的允许值由表10.1、和表10.2(在下页)得: 运动准确性:齿距累积总偏差FP = 0.1 平稳性:单个齿距偏差fpt = ±0.026 齿廓总偏差Fα= 0.036 载荷分布均匀性:螺旋线总偏差Fβ=0.029 200

(1)最小法向侧隙 的确定min bn j mm 18.13912414cos 2)7218(3cos 2)(21n ="'??+?=+=βz z m a 2008) 3. 确定齿轮的最小法向侧隙和齿厚上、下偏差 根据中心距a 查表10.6。 用插入法得 jbnmin= 0.152mm 。 (2) 齿厚上、下偏差的计算 ① 上偏差: ???? ??++-=n n bn min bn sns tan 2cos ) 5.10(ααa f J j E 由式()[] 222221pt bn /34.02)(88.0 ) 4.10(βF b l f f J pt ++=由式 由表10.1和表10.2查得 fpt1=23μm, fpt2=26μm, Fβ=29μm 和 L = 100 , b = 55。 将上述数据代入上式(10.4)

单级斜齿圆柱齿轮链传动设计书 二.前言 分析和拟定传动方案 机器通常由原动机、传动装置和工作装置三部分组成。传动装置用来传递原动机的运动和动力、变换其运形式以满足工作装置的需要,是机器的重要组成部分。传动装置的传动方案是否合理将直接影响机器的工作性能、重量和成本。 满足工作装置的需要是拟定传动方案的基本要求,同一种运动可以有几种不同的传动方案来实现,这就是需要把几种传动方案的优缺点加以分析比较,从而选择出最符合实际情况的一种方案。合理的传动方案除了满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。 所以拟定一个合理的传动方案,除了应综合考虑工作装置的载荷、运动及机器的其他要求外,还应熟悉各种传动机构的特点,以便选择一个合适的传动机构。因链传动承载能力低,在传递相同扭矩时,结构尺寸较其他形式大,但传动平稳,能缓冲吸振,宜布置在传动系统的高速级,以降低传递的转矩,减小链传动的结构尺寸。故本文在选取传动方案时,采用链传动。 众所周知,链式输送机的传动装置由电动机、链、减速器、联轴器、滚筒五部分组成,而减速器又由轴、轴承、齿轮、箱体四部分组成。所以,如果要设计链式输送机的传动装置,必须先合理选择它各组成

部分,下面我们将一一进行选择。 三.运动学与动力学的计算 第一节选择电动机 电动机是常用的原动机,具体结构简单、工作可靠、控制简便和维护容易等优点。电动机的选择主要包括选择其类型和结构形式、容量(功率)和转速、确定具体型号。 (1)选择电动机的类型: 按工作要求和条件选取Y系列一般用途的全封闭自扇冷鼠笼型三相异步电动机。(2)选择电动机的容量: 工作所需的功率: P d = P w/η P w = F*V/(1000ηw) 所以:P d = F*V/(1000η*ηw) 由电动机至工作机之间的总效率(包括工作机的效率)为 η*ηw = η1*η2*η2*η3*η4*η5*η6 式中η1、η2、η3、η4、η5、η6分别为齿轮传动、链传动、联轴器、卷筒轴的轴承及卷筒的效率。 取η1= 0.96、η2= 0.99、η3=0.97、η4= 0.97、η5 = 0.98、η6 = 0.96 ,则: η*ηw = 0.96×0.99×0.99×0.97×0.97×0.98×0.96 =0.832 所以: P d = F*V/1000η*ηw = 2600×1.5/(1000×0.832) kW = 4.68 kW 根据Pd选取电动机的额定功率P w使P m = (1∽1.3)P d = 4.68∽6.09 kW 由查表得电动机的额定功率P w = 7.5 kW (3)确定电动机的转速: 卷筒轴的工作转速为: n w = 60×1000V/πD = 60×1000×1.5/(3.14×400) r/min = 71.66r/min 按推荐的合理传动比围,取链传动的传动比i1 = 2 ∽ 5,单级齿轮传动比i2 = 3 ∽ 5

题10-6 图示为二级斜齿圆柱齿轮减速器,第一级斜齿轮的螺旋角1β的旋向已给出。 (1)为使Ⅱ轴轴承所受轴向力较小,试确定第二级斜齿轮螺旋角β的旋向,并画出各轮轴向力 、径向力及圆周力的方向。 (2) 若已知第一级齿轮的参数为:Z 1=19,Z 2=85,m n =5mm,020=n α,a=265mm, 轮1的传动功率P=6.25kW,n 1=275 r/min 。试求轮1上所受各力的大小。 解答: 1.各力方向:见题解10-6图。 2.各力的大小:m N 045.217m N 27525.695509550111?=??=?=n P T 148.11,9811.0265 2) 8519(52)(cos 211==?+?=+=ββa z z n m ; mm 83.96cos 1 1==βz n m d ; N 883tan ,N 1663cos tan ,N 448320********* 1 1====== ββαt a t r t F F n F F d T F ; 题10-7 图示为直齿圆锥齿轮-斜齿圆柱齿轮减速器,为使Ⅱ轴上的轴向力抵消一部分,试确定一对斜齿圆柱齿轮螺旋线的方向;并画出各齿轮轴向力、径向力及圆周力的方向。 解答:齿轮3为右旋,齿轮4为左旋; 力的方向见题解10-7图。 题解10-6图 题10-6图

题10-9 设计一冶金机械上用的电动机驱动的闭式斜齿圆柱齿轮传动, 已知:P = 15 kW,n 1 =730 r/min,n 2 =130 r/min,齿轮按8级精度加工,载荷有严重冲击,工作时间t =10000h,齿轮相对于轴承为非对称布置,但轴的刚度较大,设备可靠度要求较高,体积要求较小。(建议两轮材料都选用硬齿面) 解题分析:选材料→确定许用应力→硬齿面,按轮齿的弯曲疲劳强度确定齿轮的模数→确定齿轮的参数和几何尺寸→校核齿轮的接触疲劳强度→校核齿轮的圆周速度 解答:根据题意,该对齿轮应该选用硬齿面,其失效形式以轮齿弯曲疲劳折断为主。 1. 选材料 大、小齿轮均选用20CrMnTi 钢渗碳淬火([1]表11-2),硬度为56~62HRC ,由[1]图 11-12 和[1]图11-13查得:MPa 1500,MPa 430lim lim ==H F σσ 题解10-7图 题10-7图

目录 绪论 第一章Solidworks软件及减速器概述................................ 第二章减速器零件建模....................................................... 第三章零件装配.............................................................................. 第四章减速器运动分析.................................................................. 第五章设计心得............................................................................ 第六章参考文献............................................................................

绪论 随着社会的发展和人们生活水平的提高,人们对产品的要求也更高,这就决定了未来的产品趋向于多品种、批量化。在各行各业中广泛使用着圆柱齿轮减速器,它是一种不可缺少的机械传动装置。目前国内各个减速器的标准系已达到上百个,基本可以满足市场的需求。减速器在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。减速器按用途可分为通用减速器和专用减速器两大类,两者的设计、制造和使用特点各不相同。20世纪70-80年代,世界上减速器技术有了很大的发展,且与新技术革命的发展紧密结合。 齿轮传动是现代机械中应用最广的一种传动形式。它的主要优点是:①瞬时传动比恒定、工作平稳、传动准确可靠可传递空间任意两轴之间的运动和动力;②适用的功率和速度范围广;③传动效率高,η=0.92-0.98;④工作可靠、使用寿命长;⑤外轮廓尺寸小、结构紧凑。由齿轮、轴、轴承及箱体组成的齿轮减速器,用于原动机和工作机或执行机构之间,起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。 国内的减速器多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。另外,材料品质和工艺水平上还有许多弱点,特别是大型的减速器问题更突出,使用寿命不长。国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。但其传动形式仍以定轴齿轮传动为主,体积和重量问题,也未解决好。 当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。减速器与电动机的连体结构,也是大力开拓的形式,并已生产多种结构形式和多种功率型号的产品。近十几年来,由于近代计算机技术与数控技术的发展,使得机械加工精度,加工效率大大提高,从而推动了机械传动产品的多样化,整机配套的模块化,标准化,以及造型设计艺术化,使产品更加精致,美观化 第一章Solidworks软件及减速器概述 1.1 Solidworks软件介绍 SolidWorks公司成立于1993年,由PTC公司的技术副总裁与CV公司的副总裁发起,SolidWorks软件是世界上第一个基于Windows开发的三维CAD系统,由于技术创新符合CAD技术的发展潮流和趋势,SolidWorks公司于两年间成为CAD/CAM产业中获利最高的公司。良好的财务状况和用户支持使得SolidWorks每年都有数十乃至数百项的技术创新,公司也获得了很多荣誉。 Solidworks软件功能强大,组件繁多。Solidworks 功能强大、易学易用和技术创新是SolidWorks 的三大特点,使得SolidWorks 成为领先的、主流的三维CAD解决方案。SolidWorks 能够提供不同的设计方案、减少设计过程中的错误以及提高产品质量。 SolidWorks 提供了技术先进的工具,使得你通过互联网进行协同工作。通过eDrawings 方便地共享CAD文件。Drawings是一种极度压缩的、可通过电子邮件发送的、自行解压和浏览的特殊文件。通过三维托管网站展示生动的实体模型。三维托管网站是SolidWorks提供的一种服务,你可以在任何时间、任何地点,快速地查看产品结构。SolidWorks 支持Web 目录,使得你将设计数据存放在互联网的文件夹中,就象存本地硬盘一样方便。 在SolidWorks 中,当生成新零件时,你可以直接参考其他零件并保持这种参考关系。在装配的环境里,可以方便地设计和修改零部件。对于超过一万个零部件的大型装配体,SolidWorks 的性能得到极大的提高。SolidWorks 可以动态地查看装配体的所有运动,并且可以对运动的零部件进行动态的干涉检查和间隙检测。用智能零件技术自动完成重复设计。