第20卷 第1期2000年3月

航 空 材 料 学 报

J OURNAL OF AERONAU TICAL MA TERIAL S

Vol.20,No.1

March2000先进树脂基复合材料的发展

陈祥宝

(北京航空材料研究院,北京100095)

摘要:先进树脂基复合材料在过去三十年中已得到了飞速的发展。本文主要介绍了它们的发

展现状及在航空工业的应用,讨论了先进树脂基复合材料的未来研究和发展方向以及应注意

的几个问题。

关键词:先进树脂基复合材料;发展现状;应用;研究方向

中图分类号:V258 文献标识码:A 文章编号:100525053(2000)0120046209

先进树脂基复合材料具有比强度和比刚度高,可设计性强,抗疲劳断裂性能好,耐腐蚀,结构尺寸稳定性好以及便于大面积整体成形的独特优点,还有特殊的电磁性能和吸波隐身作用,充分体现了集结构承载和功能于一身的鲜明特点。自60年代中期问世以来,已广泛用于各种武器装备,对促进武器装备的轻量化、小型化和高性能化起到了至关重要的作用。将其用于飞机结构上可相应减重25%~30%,这是其他先进技术无法达到的效果。此外,通过复合材料结构/材料/工艺综合研究和材料/工艺/设计/电子/气动等学科交叉,深层次开发复合材料结构与功能可设计性潜力,在先进战斗机中使用结构/隐身、气弹剪裁等一体化技术,可明显提高飞机的综合性能。因此先进树脂基复合材料在航空领域的应用日益广泛,继铝、钢、钛之后,已迅速发展成为四大航空结构材料之一,其用量已成为飞机先进性的一个重要标志[1~4]。

先进树脂基复合材料除在航空航天等高科技领域得到广泛应用外,在其他国民经济领域也有相当的应用。自“冷战”结束,曾一度以军用作为主要市场的碳纤维增强树脂基复合材料的应用一度走入低谷,但随着先进树脂基复合材料在民用市场的发展,碳纤维增强先进树脂基复合材料的应用从1994年开始又快速回升,到目前为止碳纤维增强树脂基复合材料的民用比例已上升到70%以上(以消耗的碳纤维计算)。

1 先进树脂基复合材料的发展现状

1.1 国外先进树脂基复合材料技术的发展现状

先进树脂基复合材料常用的增强纤维包括碳纤维和其他高性能有机纤维。目前关于碳纤维的研究主要是提高模量和强度,降低生产成本。使用的纤维先驱体仍然主要是PAN和

收稿日期:1999210213

作者简介:陈祥宝(19562),男,博士,研究员

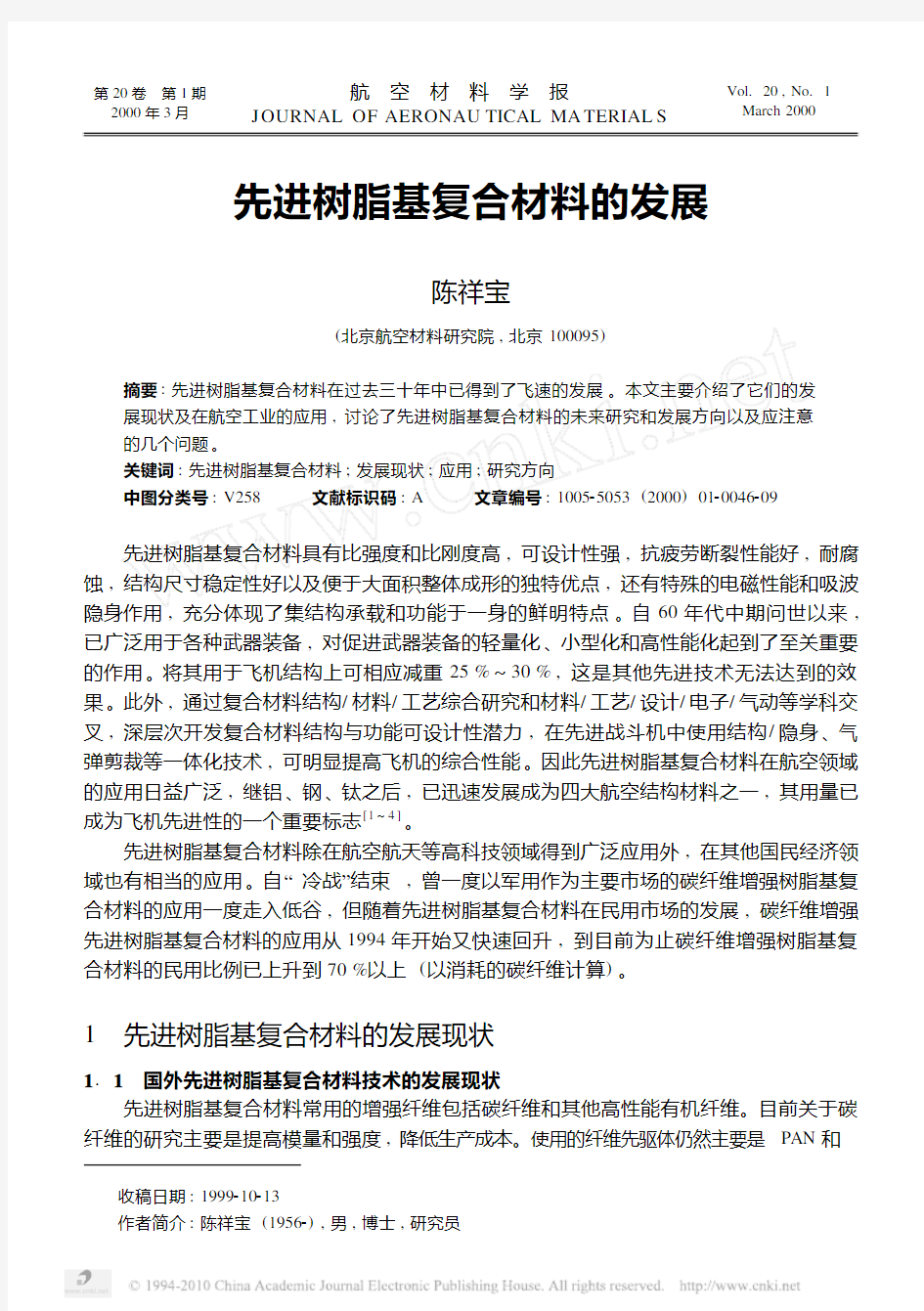

沥青纤维,二者的用量比例约为6∶1。一般来说,PAN 基碳纤维能提供高强度,而沥青基碳纤维提供高模量。但通过控制微观结构缺陷、结晶取向、杂质和改善工艺条件,利用PAN 或沥青纤维,均可获得高强/高模纤维。但事实上到目前为止,要稳定生产模量>700GPa 和强度>5.5GPa 的高模高强碳纤维,仍然是非常困难的。碳纤维的压缩强度较低,离子注入技术可改善碳纤维的压缩强度,但这种工艺成本很高。表1所列为部分高性能碳纤维的有关性能[2,4]。

表1 高性能碳纤维的有关性能

Table 1 Typical carbon fiber properties

Fiber type

Elongation/%Tensile strength/MPa Tensile modulus/GPa T300

1.72900230T700S

2.14900230T800H

1.95490294T1000G

2.26370294M50J

0.84120475M55J

0.84020540M60J

0.73920588IM400

1.54510295IM600

2.05690285UM40

1.24900380UM55

0.74020540UM680.53300650

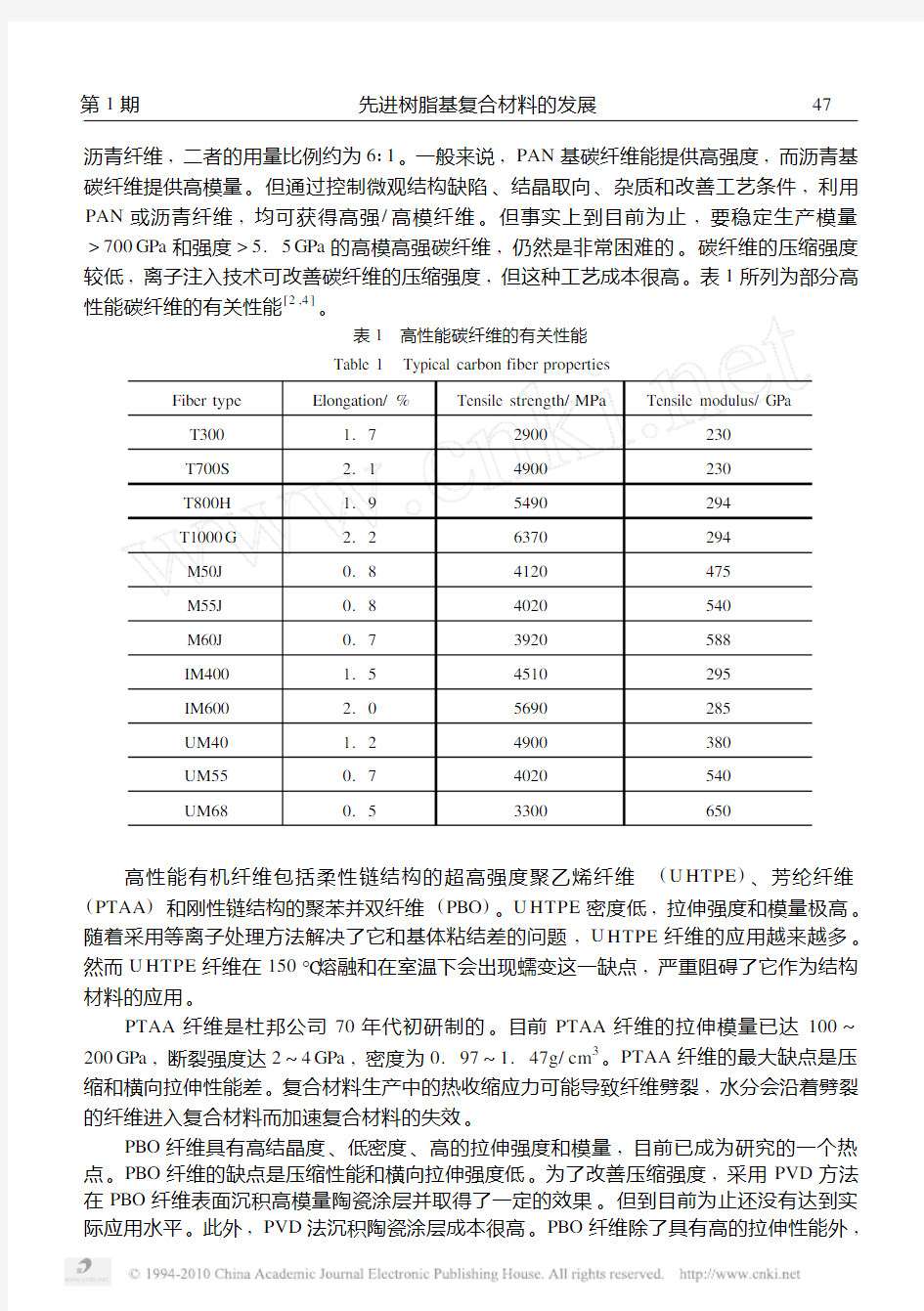

高性能有机纤维包括柔性链结构的超高强度聚乙烯纤维(U HTPE )、芳纶纤维(PTAA )和刚性链结构的聚苯并双纤维(PBO )。U HTPE 密度低,拉伸强度和模量极高。随着采用等离子处理方法解决了它和基体粘结差的问题,U HTPE 纤维的应用越来越多。然而U HTPE 纤维在150℃熔融和在室温下会出现蠕变这一缺点,严重阻碍了它作为结构材料的应用。

PTAA 纤维是杜邦公司70年代初研制的。目前PTAA 纤维的拉伸模量已达100~200GPa ,断裂强度达2~4GPa ,密度为0.97~1.47g/cm 3。PTAA 纤维的最大缺点是压缩和横向拉伸性能差。复合材料生产中的热收缩应力可能导致纤维劈裂,水分会沿着劈裂的纤维进入复合材料而加速复合材料的失效。

PBO 纤维具有高结晶度、低密度、高的拉伸强度和模量,目前已成为研究的一个热点。PBO 纤维的缺点是压缩性能和横向拉伸强度低。为了改善压缩强度,采用PVD 方法在PBO 纤维表面沉积高模量陶瓷涂层并取得了一定的效果。但到目前为止还没有达到实际应用水平。此外,PVD 法沉积陶瓷涂层成本很高。PBO 纤维除了具有高的拉伸性能外,

74第1期 先进树脂基复合材料的发展

还具有极好的阻燃性能以及受冲击时纤维大量原纤化,吸收大量的冲击能。因此可在安全图1 几种有机纤维的典型拉伸性能Fig.1 Tensile properties of U HTPE ,PTAA and PBO 防护服、耐火织物和防弹材料中使用。图1

是UHTPE 、PT AA 和P BO 纤维的典型性能。

复合材料高性能树脂基体的研究主要围

绕着改善耐湿热性能、提高韧性和工作温

度。高温固化的环氧树脂基体具有工艺性能

好、综合力学性能好和价格便宜等优点,但

耐湿热性能较差。为了改善这类树脂的耐湿

热性能,人们对环氧树脂进行了大量的改性

研究,包括在环氧树脂分子中引入含稠环的

结构单元和合成含氟的环氧树脂,以提高热稳定性;在环氧树脂分子中增加憎水基团以降低吸湿性;采用新的固化剂代替传统的DDS 等。上述改性工作都在不同程度上提

高了环氧树脂的耐湿热性能。但到目前为止,150℃以上时环氧基复合材料作为飞机承力结构复合材料在湿热条件下使用仍然是非常困难的。

氰酸酯树脂吸湿率低、韧性好、介电性能好(介电常数2.7~3.2,介电损耗0.001~0.005)。此外,由于氰酸酯含有活泼的2O 2C 2N 基团,适宜多种方法改性。Bryte 公司最近开发了一系列氰酸酯树脂基体,其中EX 21509的玻璃化转变温度达335℃,短时工作温度达300℃,可以代替BM I 和聚酰亚胺。氰酸酯树脂是未来结构/功能一体化的有力候选材料,氰酸酯树脂一般需要较高的后处理温度,这给使用带来一些不便。 BM I 树脂耐湿热性能和耐热性均优于环氧树脂,但作为结构复合材料基体使用韧性不足。BM I 可以和多种化合物共聚以改善其韧性,已经发展的5260树脂,其复合材料的冲击后压缩强度(CAI )值达340MPa ,最高使用温度达177℃。最近Cytec 公司发展的5270BM I 树脂体系连续工作温度可达230℃,但韧性相对较低(复合材料CAI 值为179MPa )。

耐高温聚酰亚胺复合材料在先进航空发动机上已得到应用。目前使用最广泛的是PMR 215,在288~316℃范围内,取决于不同使用温度,PMR 215复合材料可使用1000~10000h 。为进一步提高PMR 聚酰亚胺的热氧化稳定性,目前主要研究是在主链结构和封端基上采用热稳定性更高的单体,发展耐温等级更高的PMR 聚酰亚胺,包括PMR 2II ,VCAP 275,AFR 2700B 等。这些树脂可在350℃以上长期使用,但由于采用了含氟芳香二酐,其价格较PMR 215高得多[3,5]。表2为不同树脂体系在干态、湿态条件下的最高使用温度。

复合材料基体增韧是近来树脂基体研究的一个主要方面。主要的增韧方法包括橡胶增韧、热塑性树脂增韧、扩链增韧等。从第一代脆性树脂发展到今天的高韧性树脂,复合材料的CAI 值从130MPa 提高到345MPa 。表3为国外主要韧性复合材料的CAI 值和生产厂商。表4为国外主要韧性树脂基复合材料在飞机上的应用情况。

先进树脂基复合材料制造成本在产品中占很大的比重,而目前影响先进树脂基复合材料广泛使用的最大障碍是价格问题。因此如何发展新的制造技术,降低先进树脂基复合材料的制造成本,是当前先进树脂基复合材料研究的重点。

8

4 航 空 材 料 学 报 第20卷

表2 不同树脂体系(干态、湿态)的使用温度

Table2 Service temperature(dry/wet)of different resin systems

Resin system Maximum service temperature/℃dry wet

Epoxy177130

Cayant204177

BMI260204

Polyimide370260

表3 国外主要韧性复合材料树脂基体

Table3 S ome toughed matrices of composites

Matrix Resin type CAI/MPa Product Co.

5245C Modified BMI213Cytec

525024Modified BMI214Cytec

5260Modified BMI345Cytec

977Modified epoxy193~310Fiberite

8552Modified epoxy220~240Hexcel

F3900Modified epoxy324~345Hexcel

855127Modified epoxy345Hexcel

390022Modified epoxy368Toray Cycon1849Modified epoxy345Cytec

SP50022Modified epoxy3033M

表4 韧性树脂基复合材料在航空工业的主要应用Table4 Main application of toughed polymer composites on aviation industry Carbon fiber/matrix CAI/MPa Applications

IM7/525024179~214F222fuselage,wing panel,tailplane,

rudder,elevator

IM7/97723193YF222structure parts

IM7/97723193F/A218wing skin,structure parts AS4/6376227A330/A340center wing box IM7/855127345V222wing panel,fin

T800H/390022368B2777fin,floor panel 94

第1期 先进树脂基复合材料的发展

预成形体/复合材料液体成形工艺技术(LCM )是先进树脂基复合材料低成本制造技术的一个重要方面,目前已获得相当成功的有R TM 和RFI 。R TM 工艺不需要制备预浸料,将纤维或织物预成形体置于闭合模具中,然后将树脂基体直接注入,最终获得具有优良综合性能的近净尺寸复合材料零件。和传统的热压罐成形技术相比,R TM 工艺可降低制造成本40%左右。R TM 工艺已得到了广泛的应用,F 222战斗机大约有250个复合材料零件都是采用这一成形技术。为了进一步提高生产速度,改进产品质量,近期又发展了一系列改进的R TM 工艺,如真空辅助R TM (VAR TM ),低温固化R TM (L TR TM ),自动化R TM (AR TM ),热膨胀R TM (TER TM ),连续化R TM (CR TM ),差压R TM (DP 2R TM )。RFI 工艺通过加热使树脂膜熔融浸渍预成形件,最终固化获得复合材料构件。波音/麦道已经采用这一技术研制民机复合材料机翼蒙皮。

微波辅助拉挤(MAPs )是快速、低成本复合材料型材制造技术。由于复合材料热传导慢,在传统的拉挤工艺中,复合材料需经过一个很长的加热模具以使树脂能有足够的时间固化反应。使用微波固化,可以减少反应室的长度,明显降低成形时间和拉挤力。进一步的研究表明,对于玻璃纤维/环氧和碳纤维/环氧复合材料,微波固化可获得优异的界面粘结,从而保证复合材料具有优异的力学性能。通过使用适当的模具和控制工艺参数,对于复杂形状的大型复合材料构件,微波固化可以获得均匀的固化程度,解决利用热压罐法生产这类构件所遇到的固化不均匀等问题,且能有效地降低制造成本。

利用电子加速器产生的高能电子束引发树脂聚合和交联的电子束固化技术是另一种有前途的非热固化复合材料固化技术。目前已成功地研究了100多种适于电子束固化的树脂基体。电子束固化的特点是复合材料空隙率低(<1%),力学性能高,固化时间短,热应力小,且能够减少环境污染。根据制造零件的不同,可节约制造成本20%~60%。这一技术目前发展很快,正走向实用化[6]。

除此之外,纤维缠绕技术、纤维自动铺放技术、整体成形技术等复合材料制造技术以及固化过程实时监控技术,近年来也得到了相当的发展。

先进树脂基复合材料在军用飞机上应用20多年来走过了一条由小到大,由弱到强,由少到多,由结构受力到增加功能的道路,具体应用的最新情况示于表5[7]。

先进树脂基复合材料在民机上的应用也日益增加,如B 2757复合材料用量1429kg ,B 2767复合材料用量1524kg ,最新研制的B 2777复合材料用量增加到9900kg ,占结构总重的11%。欧洲的A300系列用量多者可达结构总重的15%左右,如A340复合材料用量达4t ,占结构总重的13%。法意联合研制的支线客机A TR 272,采用了复合材料机翼,用量高达20%。最近美国的NASA 与波音/麦道合作,拟研制干线客机的复合材料机翼、机身结构,以进一步扩大用量。大型民机上复合材料机翼、机身的出现或许指日可待。 近代直升机上复合材料的用量较一般军民机要多。美国对直升机有一个ACAP 计划(先进树脂基复合材料应用计划),在此计划下研制的H360,S 275,B K 2117和V 222等直升机均大量采用了复合材料,如垂直起落倾转旋翼后又能高速巡航的V 222采用复合材料近3000kg ,占结构总重的45%左右,其中包括了机身机翼的大部分结构以及发动机悬挂接

5 航 空 材 料 学 报 第20卷

表5 军机复合材料的应用近况

Table 5 Application of composites in military aircraft Aircraft

Country Content Composite structure First flight Rafale

France 40%wing ,fin ,50%fuselage structures 1986JAS 239Sweden 30%wing ,fin ,access door ,

forward fuselage

1988B 22USA 50%40%fuselage structure ,

outer wing parts ,leading edge

1989F 222USA

25%fuselage skin ,wing skin ,fin and

tailplane skin 1990

EF 22000U K ,Italy ,G ermany ,

Spain 50%fuselage ,wing ,fin ,tailplane 1994

头和叶片紧固装置。美国最新研制的轻型侦察攻击直升机RAH 266具有隐身能力,复合材料用量约50%左右,机身龙骨大梁长7.62m ,铺层最多达1000层。法德合作研制的Tiger (虎)式武装直升机,复合材料用量高达80%。

1.2 国内先进树脂基复合材料的发展现状[8~10]

国内复合树脂基复合材料自“六五”以来,经历了20多年的预研和应用发展,取得了很大的进步,形成了一定的基础和规模。

研制成功的一批高性能树脂基体包括高韧性BM I 树脂基体、高韧性高温和中温固化环氧树脂基体、阻燃环氧基体等。其中北京航空材料研究院研制的5428和5429高韧性BM I 复合材料的CAI 值分别达260MPa 和290MPa ,长期使用温度为150℃和170℃,5228和5288高韧性环氧复合材料CAI 值分别达230MPa 和260MPa 。L P 215聚酰亚胺复合材料具有无毒、优异的工艺性、良好的韧性等特点,可在280℃下长期使用。北京航空工艺研究所研制的Q Y8911系列树脂基体具有良好的综合力学性能。西北工业大学研制的4503A BM I 基体具有良好的电性能,可用以制造高性能雷达罩。高性能复合材料的应用对提高减重效率,扩大复合材料应用范围具有重要作用。

国内在先进树脂基复合材料最常用的增强材料碳纤维方面也做了大量的工作。但到目前为止,国内只能生产性能相当于T300的碳纤维,且不够稳定,没有形成批量。其他高性能纤维,如芳纶纤维的研制刚刚起步。增强材料的研制和生产比复合材料要落后。 成形技术的进展首先体现在预浸料制备技术已从单一溶液法预浸工艺逐渐向热熔法预浸工艺发展,目前已能采用热熔法制备各种BM I 和环氧预浸料,采用静电粉末法预浸技术制备的高性能热塑性树脂预浸料达到国外同类材料的先进水平。在构件成形技术方面,热压罐成形技术、一次共固化成形技术、硅橡胶软模成形技术广泛采用。R TM 和VAR TM 技术得到了一定的发展,固化监控技术得到初步应用。

先进树脂基复合材料的应用也不断扩大。在飞机上的应用已从非承力件扩大到机翼结

15第1期 先进树脂基复合材料的发展

构等主承力件,主要应用包括机翼、垂尾、前机身、鸭翼、腹鳍、垂直安定面、方向舵、内外侧升降幅翼等,用量贮备达15%。目前已开始复合材料中机身的研制工作。2 先进树脂基复合材料的发展趋势[11~15]

(1)先进树脂基复合材料的应用向着高性能化方向发展,旨在追求高的减重效率。目前西方最新研制机种使用的碳纤维由T300,AS 4量级转向T800和IM7量级,如F 222,EF2000,B 2777等均用T800,其拉伸强度5490MPa ,拉伸模量294GPa ,断裂伸长1.9%。与T300相比性能大约提高30%~40%。树脂则改性双马(BM I )与改性环氧并用,如F 222主承力结构用525024BM I 树脂,耐温达200℃,CAI 值为220MPa ,此外还用增韧环氧97723,CAI 值为348MPa 。B 2777用390022高韧性环氧树脂,CAI 值为324~345MPa 。而第四代韧性双马树脂5260,耐温230℃,CAI 值340MPa ,其他性能也均有大幅度提高。高性能纤维和树脂的应用可提高先进复合材料的各种综合性能和放宽设计许用值,从而减重效率由目前的20%~25%提高到30%或更高。

(2)重视制造技术研究、生产改造和综合配套。除热压罐成形技术外,还对缠绕、拉挤、注塑、编织+R TM 、针织缝编+R TM 等多种成形技术进行了大量研究。大力进行机械化、自动化技术改造,发展了自动切割下料、自动铺带、自动钻铆等设备和技术。大规模地进行批生产的技术改造,美国波音公司新建的复合材料构件厂,投资4亿美元,最大的热压罐27.4m ×7.6m 。广泛发展复合材料的CAD 2CAM 系统和CIE 系统。 (3)突出强调低成本技术。制约复合材料扩大应用,特别是在民用领域应用的主要障碍仍是成本太高,因此降低成本是当务之急。复合材料降低成本应从设计/材料/制造三方面综合考虑,如大丝束纤维(48~320K )的应用、R TM 工艺、固化自动监控、整体成形技术、Stephen W.Tsai 的Grid structure (格栅结构)等。美国准备通过低成本技术研究,在2000年使复合材料成本下降30%~40%。

(4)强调“一体化”思想。复合材料技术本身正向着综合化、功能化和智能化方向发展,它的研究和应用往往涉及设计、材料、制造、测试、使用和维护等诸多方面。其发展应用上的任何成功都是各方面人员协同工作的结果。所谓“一体化”思想是针对一定的目标,组织各方面的人员建立一体化的专家小组集中攻关,实行不同技术间的交叉和融汇,提高出成果的质量和速度。这是多年来发展复合材料技术成功经验的总结。 (5)先进热塑性树脂基复合材料仍受到重视。热塑性树脂基复合材料具有韧性好,疲劳强度高,耐湿热性好,预浸料可以长期存放,可以重复成形,环境污染少等优点,在80年代到90年代初成为复合材料研究的一个热点。但在A TF 战斗机上试验结果表明,热塑性复合材料仍然不够成熟。主要表现为成形工艺性差,价格贵,性能数据缺乏,使用经验积累不够等。目前正针对这些问题开展工作,如通过降低树脂粘度达到改善工艺性的目的,发展一些低成本的制造技术,如混编成形、在线缠绕及拉挤等。一旦上述问题得到有效解决,先进热塑性复合材料将会得到广泛的应用。

2

5 航 空 材 料 学 报 第20卷

3 关于我国先进树脂基复合材料发展的几点建议

国内先进树脂基复合材料经过20年的不断努力,在新材料研制和成形工艺技术研究方面取得了很大的成绩。主要表现为研制了一批新材料,掌握了多种成形技术以及在航空航天领域复合材料已开始小批量应用。然而我国先进树脂基复合材料技术的发展与国民经济发展的需求相比仍存在很大差距,主要表现为,复合材料原材料工业基础薄弱,重要原材料国内不能解决;成形工艺技术落后,制造成本高,低成本制造技术研究刚刚起步;先进树脂基复合材料产业化水平和应用水平低;缺乏材料体系化总体设计和使用经验。

为了使我国先进树脂基复合材料尽快赶上世界先进水平和满足武器装备、国民经济发展的需求,应大力加强先进复合材料的基础和应用技术研究。

(1)先进树脂基复合材料技术是一项高新材料技术,对航空航天等高新技术领域的发展起着至关重要的作用。应加强基础研究,跟踪国外先进树脂基复合材料技术的发展。发展高性能的树脂基体和增强材料应首先解决碳纤维、芳纶纤维问题。增强材料问题不解决,复合材料发展将受到制约。解决的办法最好是高档次、高起点、配套发展。研制高韧性、耐湿热树脂基体,发动机用耐高温树脂基体,结构/功能一体化树脂基体,形成系列,解决小批量原材料稳定供应问题。

(2)大力发展先进树脂基复合材料低成本技术。复合材料成本不降低,军民用发展都将受到严重影响。应从降低原材料成本,采用大丝束碳纤维入手,推广热熔预浸工艺,发展LCM 和MAPs 等低成本制造技术,最终有效地降低先进树脂基复合材料的成本。还应注意综合配套技术的发展,诸如修理维护、使用保障、标准检测等。这些问题的解决,将会促进先进树脂基复合材料技术向工程应用的转化。

(3)重视先进树脂基复合材料产业的发展,支持先进树脂基复合材料民用产品的发展,尽快缩短我国在先进树脂基复合材料应用方面与国外的差距。从事先进树脂基复合材料研究的技术人员应做好向民用转移的工作,政府部门应支持成果尽快转移给企业,使复合材料形成规模生产,形成复合材料产业,参与国际复合材料市场竞争,使先进树脂基复合材料在国民经济发展中取得更大的效益。

(4)先进树脂基复合材料研究要重视环境保护问题。有些高性能氰酸酯和耐高温聚酰亚胺树脂基体复合材料在工艺过程中会对环境造成污染,应建立安全可靠的防范措施。先进树脂基复合材料研究应充分考虑到本身的“社会价值”,将安全性和环境相容性放在首位。此外还应重视先进树脂基复合材料废料的再生处理,适当的再生处理可降低复合材料成本并提高其与环境的相容性。

参考文献:

[1] L IN S C.,PEARCE E M.High performance thermosets.Hanser/G ardner Publications Inc.,1994

[2] SERAFIN I T T.High temperature polymer matrix composites.Noyes Data Corporation ,1987

[3] MEADOR M A.High temperature polymer matrix composites for aeropropulsion applications.40th

SAMPE Symp.,1995,268

35第1期 先进树脂基复合材料的发展

[4] CHAN GE J C I.Aerospace materials and structural research into the next millennium.42nd SAMPE

Symp.,1997,435

[5] JOHNSON N J ,SRINLVASAN K.Toughening of PMR composites by gradient semi 2interpenetrating

networks.37th SAMPE Symp.,1992,690

[6] G ASTI F ,KU TU FA https://www.doczj.com/doc/668483601.html,yer by layer E 2beam cring of filament wound composite materials with low

energy electron beam accelerators.SAMPE J ,1998,34(2):29

[7] JOHU M.The reinforced plastic handbook.Elsevier Science Ltd.,1998

[8] 陈祥宝,傅英,李萍等.L P 215聚酰亚胺复合材料研究.复合材料学报,1998,15(1):7

[9] 中国航空工业总公司航空材料研究院.90年代的材料科学与材料工程.北京:航空工业出版社,

1992

[10] 姜作义,张和善.纤维2树脂复合材料技术与应用.北京:中国标准出版社,1990

[11] BELAND S.High performance thermoplastic resin and their composites.Technonic Publishing Co.,

1990

[12] 陈祥宝.先进复合材料在航空工业的应用.航空制造工程,1998(3):18

[13] JACKSON K.Low temperature curing materials :The next generation.SAMPE J ,1998,34(5):

23

[14] 陈祥宝.高性能树脂基体.北京:化学工业出版社,1999

[15] SU TTON G.Textile preforming for complex shape structural composites.SAMPE J ,1999,35(3):

41

Development of advanced polymer composites

CHEN Xiang 2bao

(Institute of Aeronautical Materials ,Beijing 100095,China )

Abstract :The advanced polymer composites community has made great progress during the past thirty years.An assesment on the state 2of 2the 2art of the advanced polymer composites as well as their applications in aviation industrial is presented.The future development and research prospects of advanced polymer composites are dis 2cussed.

K ey w ords :advanced polymer composite ;development ;application ;research prospects 4

5 航 空 材 料 学 报 第20卷

树脂基复合材料在建筑工业中的应用 建筑工业在国民经济中占有很重要的地位,不论是哪一个国家,建筑工业望远是国民经济的支柱产业之一。随着社会的进步,人们对居住面积、房屋质量和娱乐设施等提出越来越高的要求,这就是推动建筑工业改革发展的动力。 建筑工业现代化的发展方向是:改善施工条件,加快建设进度,降低成本,提高质量,节约能源,减少运输,保护耕地,保护环境和提高技术经济效益等。为了达到此目的,必须从改善现有的建筑材料和发展新型建筑材料方向着手。 在建筑工业中发展和使用树脂基复合材料对减轻建筑物自重,提高建筑物的使用功能,改革建筑设计,加速施工进度,降低工程造价,提高经济效益等都十分有利,是实现建筑工业现代化的必要条件。 1、树脂基复合材料的建筑性能 (1)材料性能的可设计性树脂基复合材料的性能可根据使用要求进行设计,如要求耐水、防腐、高强,可选用树脂基复合材料。由于树脂基复合材料的重量轻,制造方便,对于大型结构和形状复杂的建筑制品,能够一次成型制造,提高建筑结构的整体性。 (2)力学性能好树脂基复合材料的力学性能可在很大范围内进行设计,由于选

用的材料不同,增强材料的铺设方向和方向差异,可以获得性能判别很大的复合材料,如单向玻纤增强环氧复合材料的拉伸强度可达1000MPa以上,比钢(建筑钢)的拉伸强度还高,选用碳纤维作增强材料,制得的树脂基复合材料弹性模量可以达到建筑钢材水平,而其密度却比钢材小4~5倍。更为突出的是树脂基复合材料在制造过程中,可以根据构件受力状况局部加强,这样既可提高结构的承载能力,又能节约材料的减轻自重。 (3)装饰性好树脂基复合材料的表面光洁,可以配制成各种鲜艳的色彩,也可以制造出不同的花纹和图案,适宜制造各种装饰板、大型浮雕及工艺美术雕塑等。 (4)透光性透明玻璃钢的透光率达85%以上(与玻璃相似),其最大特点是不易破碎,能承受荷载。用于建筑工程时可以将结构、围护及采光三者综合设计,能够达到简化采光设计,降低工程造价之目的。 (5)隔热性建筑物的作用是能够防止由热传导、热对流引起的温度变化,给人们以良好的工作和休息环境。一般建筑材料的隔热性能较差,例如普通混凝土的导热系数为1.5~2.1W(m?K),红砖的导热系数为0.81 W(m?K),树脂基复合材料的夹层结构的导热系数为0.05~0.08 W(m?K),比普通红砖小10倍,比混凝土小20多倍。 (6)隔音性隔音效果好坏是评价建筑物质量的标准之一。但传统材料中,隔音效果好的建筑材料往往密度较大,隔热性差,运输和安装困难。树脂基复合材料

先进树脂基复合材料研究进展 摘要:本文介绍了颗粒增强、无机盐晶须增强、光固化等类型的树脂基复合材料,亦指出热固性、环氧树脂基复合材料,并简述了制备方法和新技术的应用。 关键词:树脂基复合材料,颗粒增强,无机盐晶须增强,光固化,制备方法,新技术ADVANCE THE RESEARCH OF POLYMER MATRIX COMPOSITES ABSTRACT: The particulate reinforced、inorganic salt whisker, light-cured of resin matrix composites were introduced in this paper,the thermosetting and thermoplastic resin matrix composites was also show in the paper.This paper also discussed the application of new preparation method and technology. Keywords: resin matrix composites,particulate reinforced,inorganic salt whisker, light-cured,preparation method,new technology 先进树脂基复合材料是以有机高分子材料为基体、高性能连续纤维为增强材料、通过复合工艺制备而成,并具有明显优于原组分性能的一类新型材料。目前航空航天领域广泛应用的先进树脂基复合材料主要包括高性能连续纤维增强环氧、双马和聚酞亚胺基复合材料[1]。树脂基复合材料具有比强度高、比模量高、力学性能可设计性强等一系列优点,是轻质高效结构设计最理想的材料[2]。用复合材料设计的航空结构可实现20%一30%的结构减重;复合材料优异的抗疲劳和耐腐蚀性,能提高飞机结构的使用寿命,降低飞机结构的全寿命成本;复合材料结构有利于整体设计和制造,可在提高飞机结构效率和可靠性的同时,采用低成本整体制造工艺降低制造成本。可见复合材料的应用和发展是大幅提高飞机安全性、经济性等市场竞争指标的重要保证,复合材料的用量已成为衡量飞机先进性和市场竞争力的重要标志。 纤维增强树脂基复合材料是在树脂基体中嵌人高性能纤维,比如碳纤维、超高分子量聚乙烯纤维和芳纶纤维等所制得的材料[3]。树脂基体可以分为热塑性树脂和热固性树脂两种,常用的热塑性树脂有聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)等;常用的热固性树脂有酚醛树脂、环氧树脂和聚醋树脂等。由于纤维增强复合材料具有高强度、高模量、低密度等一系列优良特性,其在航空航天、汽车、建筑、防护、运动器材和包装等领域已有广泛的应用。然而新材料新技术的发展使人们对纤维增强复合材料的性能有了更高的期望,所以高性能纤维增强树脂基复合材料依然是近年来的研究热点。 1 先进树脂基复合材料体系 1.1 纤维增强 纤维增强树脂基复合材料由纤维和树脂基体两部分组成,纤维起承担载荷的作用,树脂均匀传递应力,界面在应力传递的过程中起到关键的作用,是纤维与树脂问应力传递的纽带.随着对复合材料界面性能研究的不断的深入,人们发现纤维的浸润性能、纤维与树脂间的键台及纤维与树脂间的机械嵌合作用等因素对复合材料的性能影响显著,并以此设计出一系列提高界面粘接强度的方法,有效地提高了纤维复合材料的界面性能[4]. 1.1.1碳纤维(CF)增强树脂基复合材料 碳纤维以热碳化方式由聚丙烯睛、沥青或粘胶加工而成,具有高强度、高模量、优异的耐酸碱性和抗蠕变性[4J。对碳纤维增强树脂基复合材料的研究主要集中在对纤维进行改性、对树脂基体进行改性和改善纤维和树脂基体的粘接性能这几个方面。 1.1.2超高强度聚乙烯纤维(uHMPE), 超高分子量聚乙烯纤维(UHMWPE)是1975年由荷兰DSM公司采用凝胶纺丝一超拉伸技术研制成功并实现工业化生产的高强高模纤维。UHMWPE纤维中大分子具有很高的取向度和结晶程度,纤维大分子几乎处于完全伸直的状态,赋予最终纤维高强度、高模量、低密度、耐酸碱

热塑性树脂和热固性树脂的概念和区别 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

热塑性树脂和热固性树脂的概念和区别 热固性树脂简介 树脂加热后产生,逐渐硬化成型,再受热也不软化,也不能溶解。热固性树脂其分子结构为体型,它包括大部分的缩合树脂,热固性树脂的优点是耐热性高,受压不易变形。其缺点是较差。热固性树脂有酚醛、环氧、氨基、不饱和聚酯以及硅醚树脂等。 指在加热、加压下或在固化剂、紫外光作用下,进行化学反应,交联固化成为不溶不熔物质的一大类。这种树脂在固化前一般为分子量不高的固体或粘稠液体;在成型过程中能软化或流动,具有可塑性,可制成一定形状,同时又发生化学反应而交联固化;有时放出一些副产物,如水等。此反应是不可逆的,一经固化,再加压加热也不可能再度软化或流动;温度过高,则分解或碳化。这也就是与热塑性树脂的基本区别。 在塑料工业发展初期,热固性树脂所占比例很大,一般在50%以上。随着石油化工的发展,热塑性树脂产量剧增,到80年代,热固性树脂在世界合成树脂总产量中仅占10%~20%。 热固性树脂在固化后,由于分子间交联,形成网状结构,因此刚性大、硬度高、耐、不易燃、制品尺寸稳定性好,但性脆。因而绝大多数热固性树脂在成型为制品前,都加入各种,如木粉、矿物粉、或纺织品等使其增强,制成增强塑料。在热固性树脂中,加入增强材料和其他添加剂,如固化剂、着色剂、润滑剂等,即能制成热固性塑料,有的呈粉状、粒状,有的作成团状、片状,统称模塑料。热固性塑料常用的加工方法有模压、层压、传递模塑、浇铸等,某些品种还可用于。 热固性树脂多用缩聚(见聚合)法生产。常用热固性树脂有酚醛树脂、脲醛树脂、三聚氰胺-甲醛树脂、环氧树脂、不饱和树脂、聚氨酯、聚酰亚胺等。热固性树脂主要用于

1.功能复合材料主要由功能体和基体组成,或由两种(或两种以上)的功能体组成。 2.材料在复合后所得的复合材料,依据其产生复合效应的特征,可分为线性效应和非线性效应。 3.燃烧过程,大致分为五个不同的阶段:(1)加热阶段;(2)降解阶段;(3)分解阶段;(4)点燃阶段;(5)燃烧阶段。 4.氧指数(OI)愈高,表示燃烧愈难。当OI<22时,为易燃性塑料;当OI在22—27之间时,为自熄性塑料;当OI > 27时,为难燃塑料 5.在美国UL-94防火标准中,塑料阻燃等级由HB,V-2,V-1向V-O逐级递增。 6.阻燃机理有多种:保护膜机理、不燃性气体机理、冷却机理、终止链锁反应机理、协同作用体系。 7.非金属材料的腐蚀类型按腐蚀机理分类①物理腐蚀②化学腐蚀③大气老化④环境应力开裂 8.为了弄清材料的腐蚀机理,进一步对其寿命进行预测,对其进行的实验以试验场所划分,可分为现场试验及实验里试验。 9.摩阻复合材料一般由增强体、摩擦功能调节体与基体等构成,各组分在摩擦材料中的作用是不同的。 10.列举三种常见的水溶性高分子聚合物:聚乙二醇、聚乙吡咯烷酮、聚乙烯。 11.防辐射服是利用服饰内金属纤维构成的环路产生感生电流,有感生电流产生反向电磁场进行屏蔽。 12.吸波材料之所以能够吸收进入材料内部的电磁波主要是由于电磁波在材料内部产生电损耗或磁损耗而使电磁波的电磁性能转化为其他形式的能量散失掉,从而达到减少反射的目的。 13.电损耗介质的吸波机理主要是松弛极化、磁性介质在交变磁场的作用下产生能量损耗的机制有:①磁滞损耗②涡流损耗③剩磁效应④磁共振。 14.密封材料的耐磨性通常以磨损率的倒数来表示。 15.影响玻璃钢透光率的主要因素:玻璃纤维和粘结剂的折射指数;玻璃纤维和粘结剂的光吸收系数;玻璃纤维的直径及其在玻璃钢中的体积含量。 16.阻尼特性可以通过对数衰减率δ与阻尼因子η两种方式来描述。 17.复合材料用于装甲防护主要有两种形式,即单纯的纤维织物和复合材料层合板。 18.防弹复合材料所用的纤维通常为玻璃纤维、尼龙纤维、芳纶和超高分子量聚乙烯纤维,最近开发出具有目前最高强度的聚苯并噁唑(PBO)纤维。 19.理想的树脂基体应具有耐高温、高韧性、高强度、低模量等性能,以及低成本。常用的树脂基体有:( )、( )、低密度聚乙烯、交联聚异戊二烯、聚丙烯等。 20.抗辐射聚合物基体一般在分子主链上具有多重环,如环氧树脂、聚酰亚胺树脂、聚醚砜、聚醚醚酮树脂等均具有良好的耐辐射性。 21.功能复合材料:除力以外而提供其它物理性能的复合材料即具有各种电学性能、磁学性能、光学性能、热学性能、声学性能以及摩擦、阻尼等性能。 22.高分子纳米复合材料:是由各种纳米单元和高分子复合而成的一种新型复合材料,其中纳米单元按化学成分分为金属陶瓷高分子和无机非金属。 23.燃烧氧指数:指试样像蜡烛状持续燃烧时,在氮-氧混合气流中所必须的最低氧含量。

树脂基复合材料低成本技术 摘要:树脂基复合材料因其比强度高、比模量大而广泛的应用于航空航天等领域。然而其高昂的价格仍然是限制树脂基复合材料广泛应用的一大障碍。目前,已经有多国学者针对树脂基复合材料低成本化进行了研究,并取得了部分积极成果。本文主要介绍了几种低成本制造技术,如自动铺放技术、低温成型预浸料技术、电子束固化技术、液体成型技术以及树脂模渗透成型(RFI)技术。 关键词:树脂基复合材料低成本技术 前言 与传统金属材料相比,复合材料具有密度低、比强度和比模量高、可设计性强、抗疲劳性能好、耐腐蚀性能好和结构尺寸稳定性好等优点,在航空航天领域获得了广泛的应用。从20世纪70 年代开始,复合材料就首先在军用飞机上少量使用,到了80 年代已在民用飞机上进行了试用。应用基本是从非承力结构到次承力结构最后到主承力结构,从部位来说是从尾翼到机翼最后到机身。随着技术的不断成熟,复合材料在飞机上的用量越来越多,减重效果也越来越明显[1]。 长期以来,限制复合材料在飞机上扩大应用的原因主要有2个:一是技术成熟度没有金属高;二是复合材料成本太高,复合材料构件的成本远远高于铝合金构件。要想扩大复合材料在航空上的应用,就必须降低复合材料的成本。本文旨在介绍几种复合材料低成本制造技术的发展现状,如自动铺放技术、低温成型预浸料技术、电子束固化技术、液体成型技术以及树脂模渗透成型(RFI)技术。 一、自动铺放技术 用于航空航天器的先进复合材料构件主要采用热压罐成型技术制造。自动铺放是替代预浸料人工铺叠,提高质量和生产效率的重要手段。根据预浸料形态,自动铺放可分为自动铺带[2-3]与自动铺丝[4-5]两类:自动铺带(Tape laying)采用有隔离衬纸单向预浸带(25-300 mm),多轴机械臂(龙门或卧式)完成铺放位置定位,铺带头自动完成预浸带输送剪裁、加热铺叠与辊压,整个过程采用数控技术自动完成(图1a所示);自动铺丝(Fiber placement)采用多束(最多可达32根)预浸纱/分切的预浸窄带(3-25 mm),分别独立输送、切断,由铺丝头将数根预浸纱在压辊下集束成为一条宽度可变的预浸带(宽度通过控制预浸纱根数调整)后铺放

军民两用技术与产品2010·1 先进纤维增强树脂基复合材料 在航空航天工业中的应用 航天材料及工艺研究所 赵云峰 !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!" !!!!!!!!!!!!" !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!" !!!!!!!!!!!!" 一、引 言 随着航空航天工业的发展,先进飞机、运载火箭和导弹、卫星等的高性能、高可靠性和低成本,很大程度上是由于新材料和新工艺的广泛应用。先进复合材料是航空航天高技术产品的重要组成部分,它能有效降低飞机、运载火箭、导弹和卫星的结构重量,增加有效载荷和射程,降低成本。国外各类航空航天器结构已经广泛采用了先进的纤维增强树脂基复合材料,其中应用最多的是碳纤维增强环氧树脂复合材料。目前,先进复合材料已经取代了铝合金,成为现代大型飞机的首要结构材料。 二、先进纤维增强树脂 基复合材料的特点 先进纤维增强树脂基复合材料由高性能增强纤维和基体树脂按一定的工艺方法复合而成。与其它材料相比,具备如下特点: (1)与金属材料相比,复合材料具有高的比强度和比模量,可以大幅减轻结构重量; (2)各向异性,具有良好的可设计性,可以充分发挥增强纤维的性能; (3)具有优异的耐疲劳、耐腐蚀和抗振动等特性; (4)成型工艺性好,易于制造一次整体成型复杂零件。 表1列出了几类典型的树脂基复合材料和金属材料的性能。 三、先进纤维增强树脂基复合材料在航天产品上的典型应用 欧洲的“阿里安4”运载火箭采用了大量的碳纤维增强环氧树脂复合材料。卫星发射支架,仪器舱,大型整流罩,第一、二级之间的分离壳,助推器前锥和第二、三级级间段均采用碳纤维增强环氧树脂复合材料制造而成。 “阿里安4”运载火箭卫星整流罩最大外径4米、长约12米。由端头、前锥段、圆柱段和倒锥几部分组成。端头为铝合金加强筋环结构。前锥段和圆柱段采用碳纤维面板/铝蜂窝夹层结构。“阿里安5”运载火箭大型卫星整流罩外径5.4米,同样采用碳纤维面板/铝蜂窝夹层结构。“阿里安4”运载火箭第二、三级碳/环氧级间段直径 2.6米、高度2.73米,采用8块曲型 壁板组成,两端框为铝合金材料,中间用5个铝合金环框加强。 先进复合材料结构件的使用,提高了卫星结构的效率,增加了卫星的有效载荷,加强了商业竞争能力。一些航天器结构所用的典型复合材料见表2。 四、高性能增强纤维 1 碳纤维 碳纤维是一种以聚丙烯腈(PAN )、沥青、粘胶纤维等为原料,经预氧化、碳化、石墨化工艺而制得的含碳量大于90%的高强度、高模量、耐高温特种纤维。PAN 基碳纤维生产工艺简单、产品综合性能好,因而发展很快,产量占到90%以上。碳纤维具有高强度、高模量、低密度、耐高温、耐腐蚀、耐摩擦、导电、导热、膨胀系数小等优异性能,是国防军事工业不可缺少的工程材料。 研究制备碳纤维的新技术,特别是低成本碳纤维制备技术是国外碳纤维研究的重点。制备碳纤维的新技术可归纳为研究发展廉价原丝、新的预氧化技术和新的碳化和石墨化技术三个方面。为了降低碳纤维的价格,研制低成本碳纤维,美国推出了低成本碳纤维研制计划,并已取得了一定的成果,建成了采用微波碳化的试验线,取得了良好效果,使制备碳纤维

树脂基复合材料的力学性能 力学性能是材料最重要的性能。树脂基复合材料具有比强度高、比模量大、抗疲劳性能好等优点,用于承力结构的树脂基复合材料利用的是它的这种优良的力学性能,而利用各种物理、化学和生物功能的功能复合材料,在制造和使用过程中,也必须考虑其力学性能,以保证产品的质量和使用寿命。 1、树脂基复合材料的刚度 树脂基复合材料的刚度特性由组分材料的性质、增强材料的取向和所占的体积分数决定。树脂基复合材料的力学研究表明,对于宏观均匀的树脂基复合材料,弹性特性复合是一种混合效应,表现为各种形式的混合律,它是组分材料刚性在某种意义上的平均,界面缺陷对它作用不是明显。 由于制造工艺、随机因素的影响,在实际复合材料中不可避免地存在各种不均匀性和不连续性,残余应力、空隙、裂纹、界面结合不完善等都会影响到材料的弹性性能。此外,纤维(粒子)的外形、规整性、分布均匀性也会影响材料的弹性性能。但总体而言,树脂基复合材料的刚度是相材料稳定的宏观反映。 对于树脂基复合材料的层合结构,基于单层的不同材质和性能及铺层的方向可出现耦合变形,使得刚度分析变得复杂。另一方面,也可以通过对单层的弹性常数(包括弹性模量和泊松比)进行设计,进而选择铺层方向、层数及顺序对层合结构的刚度进行设计,以适应不同场合的应用要求。 2、树脂基复合材料的强度 材料的强度首先和破坏联系在一起。树脂基复合材料的破坏是一个动态的过程,且破坏模式复杂。各组分性能对破坏的作用机理、各种缺陷对强度的影响,均有街于具体深入研究。 树脂基复合材强度的复合是一种协同效应,从组分材料的性能和树脂基复合材料本身的细观结构导出其强度性质。对于最简单的情形,即单向树脂基复合材料的强度和破坏的细观力学研究,还不够成熟。 单向树脂基复合材料的轴向拉、压强度不等,轴向压缩问题比拉伸问题复杂。其破坏机理也与拉伸不同,它伴随有纤维在基体中的局部屈曲。实验得知:单向树脂基复合材料在轴向压缩下,碳纤维是剪切破坏的;凯芙拉(Kevlar)纤维的破坏模式是扭结;玻璃纤维一般是弯曲破坏。 单向树脂基复合材料的横向拉伸强度和压缩强度也不同。实验表

树脂基复合材料的发展史 树脂基复合材料(Resin Matrix Composite)也称纤维增强塑料(Fiber Reinforced Plastics),是目前技术比较成熟且应用最为广泛的一类复合材料。这种材料是用短切的或连续纤维及其织物增强热固性或热塑性树脂基体,经复合而成。以玻璃纤维作为增强相的树脂基复合材料在世界范围内已形成了产业,在我国俗称玻璃钢。 树脂基复合材料于1932年在美国出现,1940年以手糊成型制成了玻璃纤维增强聚酯的军用飞机的雷达罩,其后不久,美国莱特空军发展中心设计制造了一架以玻璃纤维增强树脂为机身和机翼的飞机,并于1944年3月在莱特-帕特空军基地试飞成功。从此纤维增强复合材料开始受到军界和工程界的注意。 第二次世界大战以后这种材料迅速扩展到民用,风靡一时,发展很快。1946年纤维缠绕成型技术在美国出现,为纤维缠绕压力容器的制造提供了技术贮备。 1949年研究成功玻璃纤维预混料并制出了表面光洁,尺寸、形状准确的复合材料模压件。1950年真空袋和压力袋成型工艺研究成功,并制成直升飞机的螺旋桨。 60年代在美国利用纤维缠绕技术,制造出北极星、土星等大型固体火箭发动机的壳体,为航天技术开辟了轻质高强结构的最佳途径。在此期间,玻璃纤维-聚酯树脂喷射成型技术得到了应用,使手糊工艺的质量和生产效率大为提高。 1961年片状模塑料(Sheet Molding Compound, 简称SMC)在法国问世,利用这种技术可制出大幅面表面光洁,尺寸、形状稳定的制品,如汽车、船的壳体以及卫生洁具等大型制件,从而更扩大了树脂基复合材料的应用领域。 1963年前后在美、法、日等国先后开发了高产量、大幅宽、连续生产的玻璃纤维复合材料板材生产线,使复合材料制品形成了规模化生产。拉挤成型工艺的研究始于50年代,60年代中期实现了连续化生产,在70年代拉挤技术又有了重大的突破,近年来发展更快。除圆棒状制品外,还能生产管、箱形、槽形、工字形等复杂截面的型材,并还有环向缠绕纤维以增加型材的侧向强度。目前拉挤工艺生产的制品断面可达76cm×20cm。 在70年代树脂反应注射成型(Reaction Injection Molding, 简称RIM)和增强树脂反应注射成型(Reinforced Reaction Injection Molding, 简称RRIM)两种

航空航天先进复合材料现状 2014-08-10 Lb23742 摘要:回顾了树脂基复合材料的发展史;综述了先进复合材料工业上通常使用环氧树脂的品种、性能和特性;复合材料使用的增强纤维;国防、军工及航空航天用树脂基复合材料;用于固体发动机壳体的树脂基体;用于固体发动机喷管的耐热树脂基体;火箭发动机壳体用韧性环氧树脂基体;树脂基结构复合材料;防弹结构复合材料;先进战斗机用复合材料;树脂基体;航天器用外热防护涂层材料;飞机结构受力构件用的高性能环氧树脂复合材料;碳纤维增强树脂基复合材料在航空航天中的其它应用;民用大飞机复合材料;国产大飞机的软肋还是技术问题;复合材料之惑。 关键词:树脂基体;复合材料;国防;军工;航空航天;结构复合材料 0 前言 复合材料与金属、高聚物、陶瓷并称为四大材料。今天,一个国家或地区的复合材料工业水平,已成为衡量其科技与经济实力的标志之一。先进复合材料是国家安全和国民经济具有竞争优势的源泉。到2020年,只有复合材料才有潜力获得20-25%的性能提升。 环氧树脂是优良的反应固化型性树脂。在纤维增强复合材料领域中,环氧树脂大显身手。它与高性能纤维:PAN基碳纤维、芳纶纤维、聚乙烯纤维、玄武岩纤维、S或E玻璃纤维复合,便成为不可替代的重要的基体材料和结构材料,广泛运用在电子电力、航天航空、运动器材、建筑补强、压力管雄、化工防腐等六个领域。本文重点论述航空航天先进树脂基体复合材料的国内外现状及中国的技术软肋问题 1 树脂基复合材料的发展史 树脂基复合材料(Resin Matrix Composite)也称纤维增强塑料(Fiber Reinforced Plastics),是技术比较成熟且应用最为广泛的一类复合材料。这种材料是用短切的或连续纤维及其织物增强热固性或热塑性树脂基体,经复合而成。以玻璃纤维作为增强相的树脂基复合材料在世界范围内已形成了产业,在我国不科学地俗称为玻璃钢。 树脂基复合材料于1932年在美国出现,1940年以手糊成型制成了玻璃纤维增强聚酯的军用飞机的雷达罩,其后不久,美国莱特空军发展中心设计制造了一架以玻璃纤维增强树脂为机身和机翼的飞机,并于1944年3月在莱特-帕特空军基地试飞成功。1946年纤维缠绕成型技术在美国出现,为纤维缠绕压力容器的制造提供了技术贮备。1949年研究成功玻璃纤维预混料并制出了表面光洁,尺寸、形状准确的复合材料模压件。1950年真空袋和压力袋成型工艺研究成功,并制成直升飞机的螺旋桨。60年代在美国利用纤维缠绕技术,制造出北极星、土星等大型固体火箭发动机的壳体,为航天技术开辟了轻质高强结构的最佳途径。在此期间,玻璃纤维-聚酯树脂喷射成型技术得到了应用,使手糊工艺的质量和生产效率大为提高。1961年片状模塑料(Sheet Molding Compound, 简称SMC)在法国问世,利用这种技术可制出大幅面表面光洁,尺寸、形状稳定的制品,如汽车、

热固性复合材料与热塑性复合材料 1热固性树脂基复合材料 热固性树脂基复合材料是应用十分广泛的复合型材料,这种材料是经过复合而成,在多高科技产品中都得到了广泛的应用与研究,例如在大型客运机的应用中,其不仅减轻了重量,并且还优化了飞机的性能,减轻了飞机在飞行过程中的阻碍,热固性树脂具有非常优异的开发潜能,其应用领域也会在其改性后得到更大的发展。 典型的热固性树脂复合材料分为以下几种: (1)酚醛树脂复合材料:随着对阻燃材料的强烈需求,美国西化学公司,道化学公司等一系列大型化学公司都先后研制成功了新一代的酚醛树脂复合材料。其具有优异的阻燃、低发烟、低毒雾性能和更加优异的热机械物理性能。在制备这种具有阻燃效果的材料上,研究人员重新设计思路,在加入不饱和键等其他基团条件下,提高了反应速度,减少了挥发组分。使酚醛树脂复合材料在其应用领域得到大力发展。 (2)环氧树脂复合材料:由于环氧树脂本身的弱点,研究人员对其进行了两面的改性研究,一面是改善湿热性能提高其使用温度;另一面则是提高韧性,进而提高复合材料的损伤容限。含有环氧树脂所制备的复

合材料己经大力应用到机翼、机身等大型主承力构件上。 (3)双马来酞亚胺树脂复合材料:在双马来酞亚胺树脂复合材料中,由于双马来酞亚胺树脂具有流动性和可模塑性,良好的耐高温、耐辐射、耐湿热、吸湿率低和热膨胀系数小等优异性能,所以这种树脂则会广泛运用在绝缘材料、航空航天结构材料、耐磨材料等各个领域中。(4)聚酰亚胺复合材料:聚酰亚胺复合材料具有高比强度,比模量以及优异的热氧化稳定性。其在航空发动机上得到了广泛应用,主要可明显减轻发动机重量,提高发动机推重比。所以在航天航空领域得到了大力的发展和运用。 2热塑性树脂基复合材料 热塑性树脂基复合材料:其自身中的基体是热塑性树脂,该类复合材料是由热塑性树脂基体、增强相以及一些助剂组成。在热塑性复合材料中最典型和最常见的热塑性树脂有聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯、聚酰胺、聚酯树脂、聚碳酸树脂、聚甲醛树脂、聚醚酮类、热塑性聚酰亚胺、聚苯硫醚、聚飒等。 而热塑性树脂复合材料具有很多的特点,以下概述了一些热塑性树脂复合材料的特点。

热塑性树脂和热固性树脂的概念和区别 热固性树脂简介 树脂加热后产生化学变化,逐渐硬化成型,再受热也不软化,也不能溶解。热固性树脂其分子结构为体型,它包括大部分的缩合树脂,热固性树脂的优点是耐热性高,受压不易变形。其缺点是机械性能较差。热固性树脂有酚醛、环氧、氨基、不饱和聚酯以及硅醚树脂等。 指在加热、加压下或在固化剂、紫外光作用下,进行化学反应,交联固化成为不溶不熔物质的一大类合成树脂。这种树脂在固化前一般为分子量不高的固体或粘稠液体;在成型过程中能软化或流动,具有可塑性,可制成一定形状,同时又发生化学反应而交联固化;有时放出一些副产物,如水等。此反应是不可逆的,一经固化,再加压加热也不可能再度软化或流动;温度过高,则分解或碳化。这也就是与热塑性树脂的基本区别。 在塑料工业发展初期,热固性树脂所占比例很大,一般在50%以上。随着石油化工的发展,热塑性树脂产量剧增,到80年代,热固性树脂在世界合成树脂总产量中仅占10%~20%。 热固性树脂在固化后,由于分子间交联,形成网状结构,因此刚性大、硬度高、耐温高、不易燃、制品尺寸稳定性好,但性脆。因而绝大多数热固性树脂在成型为制品前,都加入各种增强材料,如木粉、矿物粉、纤维或纺织品等使其增强,制成

增强塑料。在热固性树脂中,加入增强材料和其他添加剂,如固化剂、着色剂、润滑剂等,即能制成热固性塑料,有的呈粉状、粒状,有的作成团状、片状,统称模塑料。热固性塑料常用的加工方法有模压、层压、传递模塑、浇铸等,某些品种还可用于注射成型。 热固性树脂多用缩聚(见聚合)法生产。常用热固性树脂有酚醛树脂、脲醛树脂、三聚氰胺-甲醛树脂、环氧树脂、不饱和树脂、聚氨酯、聚酰亚胺等。热固性树脂主要用于制造增强塑料、泡沫塑料、各种电工用模塑料、浇铸制品等,还有相当数量用于胶粘剂和涂料。 从发展看,热固性树脂还在进一步改进质量,研制新品种,以满足新加工工艺开发的要求。用弹性体和热塑性树脂进行改性、开发注塑级热固性模塑料以及反应注射成型用专用树脂及配方,近年来已受到很大重视。采用互穿聚合物网络技术将为热固性树脂的合成开辟新途径。 热固性树脂的分类 除不饱和聚酯树脂、环氧树脂、酚醛树脂外,热固性树脂主要有以下品种。 一、三聚氰胺甲醛树脂 三聚氰胺甲醛树脂是由三聚氰胺和甲醛缩聚而成的热固性树脂。用玻璃纤维增强的三聚氰胺甲醛层压板具有高的力学性能、优良的耐热性和电绝缘性及自熄性。

力学性能是材料最重要的性能。树脂基复合材料具有比强度高、比模量大、抗疲劳性能好等优点,用于承力结构的树脂基复合材料利用的是它的这种优良的力学性能,而利用各种物理、化学和生物功能的功能复合材料,在制造和使用过程中,也必须考虑其力学性能,以保证产品的质量和使用寿命。 1、树脂基复合材料的刚度 树脂基复合材料的刚度特性由组分材料的性质、增强材料的取向和所占的体积分数决定。树脂基复合材料的力学研究表明,对于宏观均匀的树脂基复合材料,弹性特性复合是一种混合效应,表现为各种形式的混合律,它是组分材料刚性在某种意义上的平均,界面缺陷对它作用不是明显。 由于制造工艺、随机因素的影响,在实际复合材料中不可避免地存在各种不均匀性和不连续性,残余应力、空隙、裂纹、界面结合不完善等都会影响到材料的弹性性能。此外,纤维(粒子)的外形、规整性、分布均匀性也会影响材料的弹性性能。但总体而言,树脂基复合材料的刚度是相材料稳定的宏观反映。 对于树脂基复合材料的层合结构,基于单层的不同材质和性能及铺层的方向可出现耦合变形,使得刚度分析变得复杂。另一方面,也可以通过对单层的弹性常数(包括弹性模量和泊松比)进行设计,进而选择铺层方向、层数及顺序对层合结构的刚度进行设计,以适应不同场合的应用要求。

2、树脂基复合材料的强度 材料的强度首先和破坏联系在一起。树脂基复合材料的破坏是一个动态的过程,且破坏模式复杂。各组分性能对破坏的作用机理、各种缺陷对强度的影响,均有街于具体深入研究。 树脂基复合材强度的复合是一种协同效应,从组分材料的性能和树脂基复合材料本身的细观结构导出其强度性质。对于最简单的情形,即单向树脂基复合材料的强度和破坏的细观力学研究,还不够成熟。 单向树脂基复合材料的轴向拉、压强度不等,轴向压缩问题比拉伸问题复杂。其破坏机理也与拉伸不同,它伴随有纤维在基体中的局部屈曲。实验得知:单向树脂基复合材料在轴向压缩下,碳纤维是剪切破坏的;凯芙拉(Kevlar)纤维的破坏模式是扭结;玻璃纤维一般是弯曲破坏。 单向树脂基复合材料的横向拉伸强度和压缩强度也不同。实验表明,横向压缩强度是横向拉伸强度的4~7倍。横向拉伸的破坏模式是基体和界面破坏,也可能伴随有纤维横向拉裂;横向压缩的破坏是因基体破坏所致,大体沿45°斜面剪坏,有时伴随界面破坏和纤维压碎。单向树脂基复合材料的面内剪切破坏是由基体和界面剪切所致,这些强度数值的估算都需依靠实验。 杂乱短纤维增强树脂基复合材料尽管不具备单向树脂基复合材料轴向上的高强度,但在横向拉、压性能方面要比单向树脂基复合材

环氧树脂复合材料的分类组成特性以及应用 日期: 2008-03-03 复合材料是由基体材料和增强材料复合而成的多相体系固体材料。它充分发挥了各组分材料的特点和潜在能力,通过各组分的合理匹配和协同作用,呈现出原来单一材料(均质材料、单相材料)所不具有的优异的新性能,从而达到对材料某些性能的综合要求。复合材料的出现在材料发展史上具有划时代的意义。受到国内外的极大重视。其发展之迅猛在历史上是空前的。已在工业、农业、交通、军事、科学技术和人民生活等各个领域广为应用。尤其是在航空、航天等尖端技领域中已成为不可缺少的重要的结构材料。无怪乎有人认为21世纪将进入“复合材料时代”。 热固性树脂基复合材料是目前研究得最多、应用得最广的一种复合材料。它具有质量轻、强度高、模量大、耐腐蚀性好、电性能优异、原料来源广泛,加工成型简便、生产效率高等特点,并具有材料可设计性以及其他一些特殊性能,如减振、消音、透电磁波、隐身、耐烧蚀等特性,已成为国民经济、国防建设和科技发展中无法取代的重要材料。在热固性树脂基复合材料中使用最多的树脂仍然是酚醛树脂、不饱和聚酪树脂和环氧树脂这三大热固性树脂。这三种树脂阶性能各有特点:酚醛树脂的耐热性较高、耐酸性好、固化速度快,但较脆、需高压成型;不饱和聚酪树脂的工艺性好、价格最低,但性能较差;环氧树脂的粘结强度和内聚强度高,耐腐蚀性及介电性能优异,综合性能最好,但价格较贵。因此,在实际工程中环氧树脂复合材料多用于对使用性能要求高的场合,如用作结构材料、耐腐蚀材料、电绝缘材料及透波材料等。 1、环氯树脂复合材料的分类 环氧树脂复合材料(简称环氧复合材料,也有人称为环氧增强塑料)的品种很多,其名称、含义和分类方法也没有完全统一,但大体上讲可按以下方法分类。 (1)按用途可分为环氧结构复合材料、环氧功能复合材料和环氧功能型结构复合材料。结构复合材料是通过组成材料力学性能的复合,使之能用作受力结构材料,并能按受力情况设计和制造材料,以达到材料性能册格比的最佳状态。功能复合材料是通过组成材料其他性能(如光、电、热、耐腐蚀等)的复合,以得到具有某种理想功能的材料。例如环氧树脂覆铜板、环氧树脂电子塑封料、雷达罩等。需要指出的是,无论使用的是材料的哪一种功能性,都必须具有必要的力学性能,否则再好的功能材料也没有实用性。已有些功能材料同时还要有很高的强度,如高压绝缘子芯棒,要求绝缘性和强度都很高,是一种绝缘性结构复合材料。 (2)按成型压力可分为高压成型材料(成型压力5—30MPa),如环氧工程塑料及

复合材料学作业—— 不同基体的复合材料性能对比 姓名: 学院:材料学院 班级:0919001 学号:1091900101 2012年3月18日

不同基体的复合材料性能对比 摘要:本文主要介绍了不同基体的复合材料(金属基、陶瓷基、树脂基)之间的性能对比,以及它们的应用。 关键词:复合材料,金属基,陶瓷基,树脂基,性能对比 正文:复合材料按基体分,可以分为金属基复合材料、陶瓷基复合材料、树脂基复合材料。下面将对这三种基体的复合材料各举一例进行性能、成型工艺及应用上的对比。分别是碳化钛增强基复合材料、(C/SiC)陶瓷基复合材料、环氧树脂(EP)/碳纤维(CF)树脂基复合材料。 一、性能对比 碳化钛增强铝基复合材料:新型的优质耐磨、耐热材料,具有优良的综合性能。室温力学性能:抗拉强度σ_b=300-500MPa;屈服强度σ=250-400MPa;延伸率δ=5-15% ;硬度HB80-HB160。抗磨损性能:该种材料在性能上最突出的优势是抗磨损。在等同条件下,复合材料的抗磨损性能比铜基耐磨合金高5-10倍。密度(比重)ρ=2.8g/cm^3,是铜(ρ=8.9)的三分之一。摩擦系数:在油润滑条件下,摩擦系数(摩擦副为中碳钢) 和铜合金相仿;膨胀系数:2.2×10^(-6)/℃,略大于铜基耐磨合金(2.0×0^(-6)/℃)。 (C/SiC)陶瓷基复合材料:具有高比强、高比模、耐高温、抗烧蚀、抗氧化和低密度等特点,其密度为2~2.5 g/cm3,仅是高温合金和铌合金的1/3~1/4,钨合金的1/9~1/10。碳纤维增韧碳化硅(C/SiC)的应用可覆盖瞬时寿命(数十秒~数百秒)、有限寿命(数十分钟~数十小时)和长寿命(数百小时~上千小时)3类服役环境的需求。用于瞬时寿命的固体火箭发动机,C/SiC的使用温度可达2 800~3 000 ℃;用于有限寿命的液体火箭发动机,C/SiC的使用温度可达2 000~2 200 ℃;用于长寿命航空发动机,C/SiC的使用温度为1 650℃。 EP/CF复合材料:材料特性主要取决于CF、EP及EP与CF之间的粘结特性。EP/CF 复合材料具有优异的性能,与钢相比,EP/CF复合材料的比强度为钢的4.8~7.2倍,比模量为钢的3.1~4.2倍,疲劳强度约为钢的2.5倍、铝的3.3倍,而且高温性能好,工作温度达400℃时其强度与模量基本保持不变。此外还具有密度和线膨胀系数小、耐腐蚀、抗蠕变、整体性好、抗分层、抗冲击等,在现有结构材料中,其比强度、比模量综合指标最高。在加工成型过程中EP/CF复合材料具有易大面积整体成型、成型稳定等独特的优点。 二、成型工艺对比 碳化钛增强铝基复合材料:原位自生法,成型工艺简单。 (C/SiC)陶瓷基复合材料:制造方法有反应烧结(RB),热压烧结(HP),前驱体浸渍热解(PIP),反应性熔体渗透(RMI)以及CVI,CVI-PIP,CVI-RMI和PIP-HP等。 EP/CF陶瓷基复合材料:成型方法多种多样,主要有:手糊成型、树脂传递成型、真空袋法成型、树脂膜熔浸成型、预浸料成型、低温固化预浸料成型、拉挤成型。 三、应用对比 碳化钛增强铝基复合材料:可以替代铜基耐磨合金作为机械、汽车等工业产品或设备中的轴瓦、衬套、汽车变速器同步环等零件的原材料,从而提高零件的使用寿命,低零件的成

环氧树脂基复合材料 1.前言 环氧树脂是聚合物基复合材料中应用最广泛的热固性树脂之一,对环氧树脂的改性及应用技术研究也一直没有停止过。环氧树脂是先进复合材料应用最广泛的树脂体系。它可以适用于多种成型工艺,可配制成不同配方。可调节粘度范围大以便适用于不同的生产工艺。它的存储寿命长,固化不释放出挥发物,固化收缩率低,固化后的制品具有极佳的尺寸稳定性、良好的耐热、耐湿性能和高的绝缘性,因此,目前环氧树脂统治着高性能复合材料的发展。 2.环氧树脂简介 2.1环氧树脂的性质 环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,除个别外,它们的相对分子质量都不高。环氧树脂的分子结构是以分子链中含有活泼的环氧基团为其特征,环氧基团可以位于分子链的末端、中间或成环状结构。由于分子结构中含有活泼的环氧基团,使它们可与多种类型的固化剂发生交联反应而形成不溶、不熔的具有三向网状结构的高聚物。环氧树脂具有以下的性质: (1) 力学性能高。环氧树脂具有很强的内聚力,分子结构致密,所以它的力学性能高于酚醛树脂和不饱和聚酯等通用型热固性树脂。 (2) 附着力强。环氧树脂固化体系中含有活性极大的环氧基、羟基以及醚键、胺键、酯键等极性基团,赋予环氧固化物对金属、陶瓷、玻璃、混凝士、木材等极性基材以优良的附着力。 (3) 固化收缩率小。一般为1%~2%。是热固性树脂中固化收缩率最小的品种之一(酚醛树脂为8%~10%;不饱和聚酯树脂为4%~6%;有机硅树脂为4%~8%)。线胀系数也很小,一般为6×10-5/℃。所以固化后体积变化不大。 (4) 工艺性好。环氧树脂固化时基本上不产生低分子挥发物,所以可低压成型或接触压成型。能与各种固化剂配合制造无溶剂、高固体、粉末涂料及水性涂料等环保型涂料。(5) 优良的电绝缘性。环氧树脂是热固性树脂中介电性能最好的品种之一。 (6) 稳定性好,抗化学药品性优良。不含碱、盐等杂质的环氧树脂不易变质。

第27卷 第5期 2005年5月武 汉 理 工 大 学 学 报JOURNAL OF WUHAN UNIVERSITY OF TECHNOLOGY Vol.27 No.5 M ay 2005 碳纤维/树脂基复合材料导电性能研究 于 杰,王继辉,王 钧 (武汉理工大学材料科学与工程学院,武汉430070) 摘 要: 研究了短切碳纤维/乙烯基酯树脂导电性与短切碳纤维含量、长径比、纤维取向的关系及其PT C 效应。短切碳纤维长径比越大、取向角越小,材料的渗虑阈值越低,导电性越好。渗虑阈值之后,纤维含量越低,PT C 效应越明显,转变温度越低;实验还发现体积膨胀是导致PT C 效应的主要因素之一,通过分析PT C 效应与体积膨胀之间的关系,得出渗滤区域材料的导电性受导电通路与隧道效应的综合影响,当纤维含量较高时,导电性能基本只受导电通路的控制。关键词: 短切碳纤维/乙烯基酯树脂; 导电性; 长径比; PT C 中图分类号: T B 332文献标志码: A 文章编号:1671-4431(2005)05-0024-03 Study on Electric Properties of Carbon Fiber/Polymer Composites Y U J ie,WAN G J i -hui,WAN G Jun (Schoo l of M aterials Science and Engineering,Wuhan U niversity of T echnolo gy,Wuhan 430070,China) Abstract: T he electr ical co nduct ivity and P T C effect of chopped -carbon fiber filled viny-l ester resin composites were studied.Filler aspect r at io and filler orientation were found to evidently affect t he composites conductiv ity.It w as also proved that the volume ex pansion was a main factor.It has r esulted in the composites .PT C behavior ,w hich is mor e sensitive and evident when the filler fraction is w ithin t he percolation r eg ion.It also advanced the conductive mechanism based on the analysis of the rela -tion between volume expansion and PT C behav ior. Key words: chopped -carbon fiber/viny-l ester r esin; electrical conductivity ; aspect ratio; P T C 收稿日期:2005-01-30. 基金项目:军工863项目(2003AA 305920).作者简介:于 杰(1980-),男,硕士生.E -mail:yujiejack@https://www.doczj.com/doc/668483601.html, 复合型导电高分子材料可以在较大范围内根据需要调节材料的电学、力学性能及其它性能,而且成本较低、易于成型并进行大规模生产,是当前研究开发的重点。其中,碳纤维作为一种纤维状导电填料,填充树脂、橡胶、橡塑共混物等复合型导电高分子材料的研究也经常见诸报道[1,2]。虽然针对碳系填料填充的热塑性树脂复合材料的研究十分广泛,但关于以热固性树脂为基体的导电复合材料的研究却少有报道。以短切碳纤维/乙烯基酯树脂为研究对象,研究了碳纤维含量、长径比及纤维的取向对复合材料导电性能的影响,并对其PT C 效应进行了研究,力图探索短切碳纤维填充热固性树脂基复合材料的导电机理。 1 实 验 1.1 试样制备 碳纤维:PAN 基纤维,型号HTA -12K,由OH O TAYON 公司生产;树脂:3201# 乙烯基酯树脂,上海新华树脂厂生产;固化剂:过氧化苯甲酰,促进剂:环烷酸钴,均由武汉理工大学树脂厂生产。将各长径比(1mm 、3mm 、5mm)的碳纤维按不同的含量(0.5%~10%)与树脂、固化剂及促进剂混合搅拌均匀,浇注到钢模中,140e 下固化20m in,自然冷却,脱模后加工成50m m @20mm @4mm 的片材。