46│中国陶瓷│CHINA CERAMICS │2010(46)第 2 期46

│中国陶瓷│CHINA CERAMICS │2010(46)第 2 期【摘 要】:以工业氧化铝为主要原料,加入适量的辅

助原料,在1360~1560℃下烧结制备高铝陶粒支撑剂。讨论烧成温度、原料粒度、外加剂—BaCO 3的加入对陶粒支撑剂耐酸性、抗破碎性的影响。结果表明:实验室研制的样品,其酸溶解度低达0.75%,86MPa 下破碎率<2.5%。BaCO 3的加入能显著提高陶粒支撑剂的耐酸性,只要控制好加入量,不会造成破碎率的显著提高。

关键词:高铝,陶粒支撑剂,耐酸性,抗破碎性中图分类号:TQ174.75+8.11 文献标识码:A

引 言

陶粒支撑剂是石油、天然气开采压裂操作过程中用来支撑岩缝的具有一定强度的固体颗粒。在压裂操作过程中,把支撑剂混入压裂液中,利用高压手段将其注入深层岩缝,形成高渗透性的通道,使石油或天然气从这些裂缝中流出。实践证明,使用高铝支撑剂压裂的油井可提高产量30~50%,还能延长油井服务年限[1~3]。

目前,国内生产的陶粒支撑剂多是以铝矾土为主要原料制备的产品,耐酸腐蚀性、抗破碎性差。性能最好的喷吹陶粒支撑剂在69MPa 下的破碎率为2%~4%,酸溶解度为3%~5%,很难满足塔河油田压裂与酸化复合改造工艺的要求[4-6]。用于塔河储层超高压油藏改造的支撑剂,多是以氧化铝为主要原料的高档化产品,国内暂时无法生产,主要依赖于美国进口,价格相当昂贵(约为7500~15000元/吨,而成本还不及此价格的一半)。用工业氧化铝制备高铝陶粒支撑剂的研究,国内目前未见报道。鉴于以上情况,国内迫切需要研制出自己的高档化陶粒支撑剂。本文以工业氧化铝为主要原料,加入适量的辅助原料,通过实验室小试,制备高铝陶粒支撑剂,研究了烧结温度、原料粒度、外加剂-BaCO 3的加入对陶粒支撑剂各项性能的影响。

1 实 验

1.1 原料制备

以工业氧化铝为主要原料,高岭土、菱镁矿、滑石、

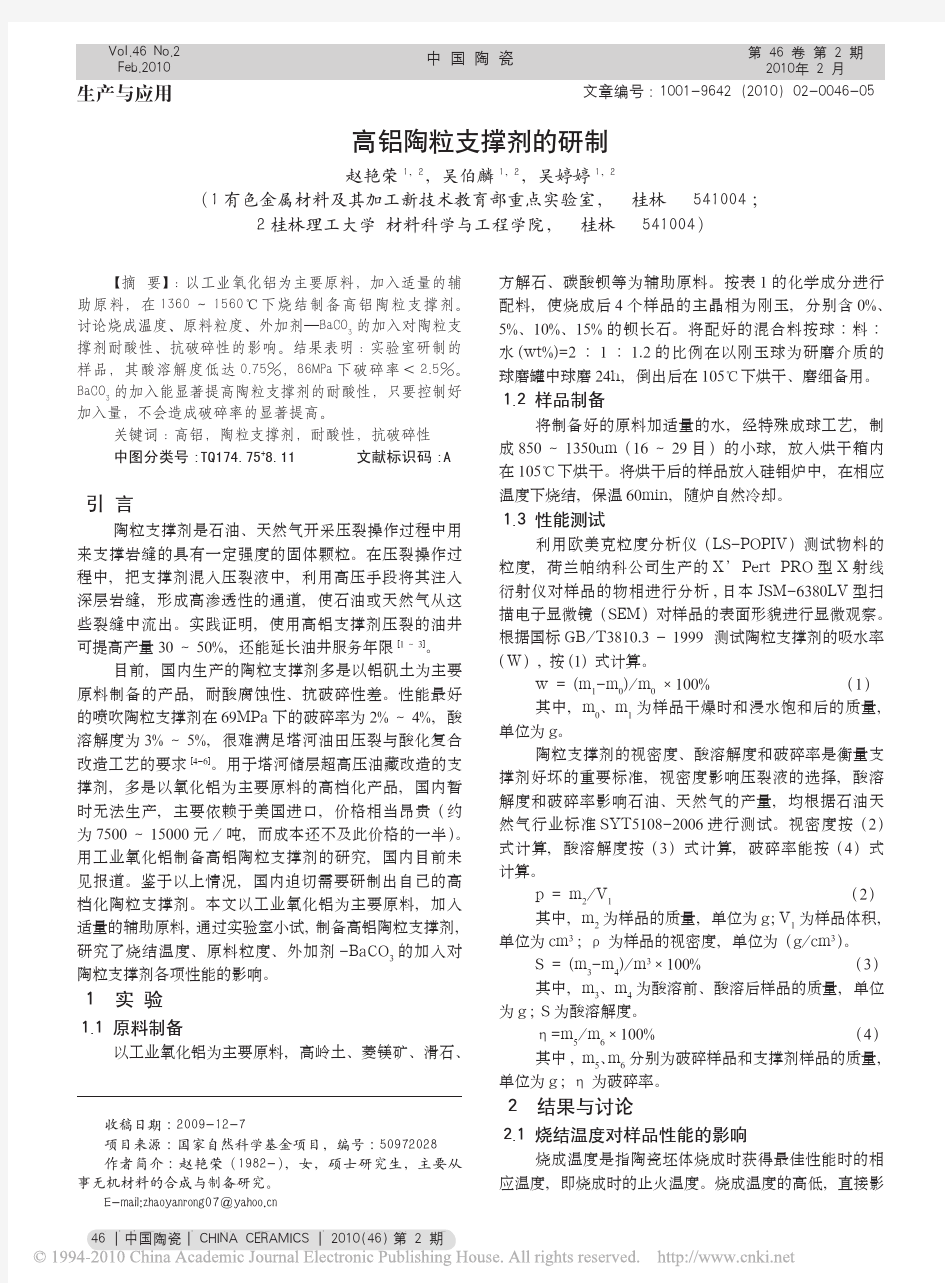

方解石、碳酸钡等为辅助原料。按表1的化学成分进行配料,使烧成后4个样品的主晶相为刚玉,分别含0%、5%、10%、15%的钡长石。将配好的混合料按球∶料∶水(wt%)=2∶1∶1.2的比例在以刚玉球为研磨介质的球磨罐中球磨24h,倒出后在105℃下烘干、磨细备用。

1.2 样品制备

将制备好的原料加适量的水,经特殊成球工艺,制成850~1350um(16~29目)的小球,放入烘干箱内在105℃下烘干。将烘干后的样品放入硅钼炉中,在相应温度下烧结,保温60min,随炉自然冷却。

1.3 性能测试

利用欧美克粒度分析仪(LS-POPIV)测试物料的粒度,荷兰帕纳科公司生产的X’ Pert PRO 型X 射线衍射仪对样品的物相进行分析,日本JSM-6380LV 型扫描电子显微镜(SEM)对样品的表面形貌进行显微观察。根据国标GB/T3810.3-1999 测试陶粒支撑剂的吸水率(W), 按(1) 式计算。

w = (m 1-m 0)/m 0 ×100% (1)其中,m 0、m 1为样品干燥时和浸水饱和后的质量,单位为g。

陶粒支撑剂的视密度、酸溶解度和破碎率是衡量支撑剂好坏的重要标准,视密度影响压裂液的选择,酸溶解度和破碎率影响石油、天然气的产量,均根据石油天然气行业标准SYT5108-2006进行测试。视密度按(2)式计算,酸溶解度按(3)式计算,破碎率能按(4)式计算。

p = m 2/V 1 (2)其中,m 2为样品的质量,单位为g;V 1为样品体积,单位为cm 3;ρ为样品的视密度,单位为(g/cm 3)。

S = (m 3-m 4)/m 3×100% (3)其中,m 3、m 4为酸溶前、酸溶后样品的质量,单位为g ;S 为酸溶解度。

η=m 5/m 6×100% (4)其中, m 5、m 6分别为破碎样品和支撑剂样品的质量,单位为g ;η为破碎率。

2 结果与讨论

2.1 烧结温度对样品性能的影响

烧成温度是指陶瓷坯体烧成时获得最佳性能时的相应温度,即烧成时的止火温度。烧成温度的高低,直接影

高铝陶粒支撑剂的研制

赵艳荣1,2,吴伯麟1,2,吴婷婷1,2

(1有色金属材料及其加工新技术教育部重点实验室, 桂林 541004;

2桂林理工大学 材料科学与工程学院, 桂林 541004)

收稿日期:2009-12-7

项目来源:国家自然科学基金项目,编号:50972028作者简介:赵艳荣(1982-),女,硕士研究生,主要从事无机材料的合成与制备研究。

E-mail:zhaoyanrong07@https://www.doczj.com/doc/639756766.html,

2010年 第 2 期中 国 陶 瓷

中国陶瓷│CHINA CERAMICS │2010(46)第 2 期│47

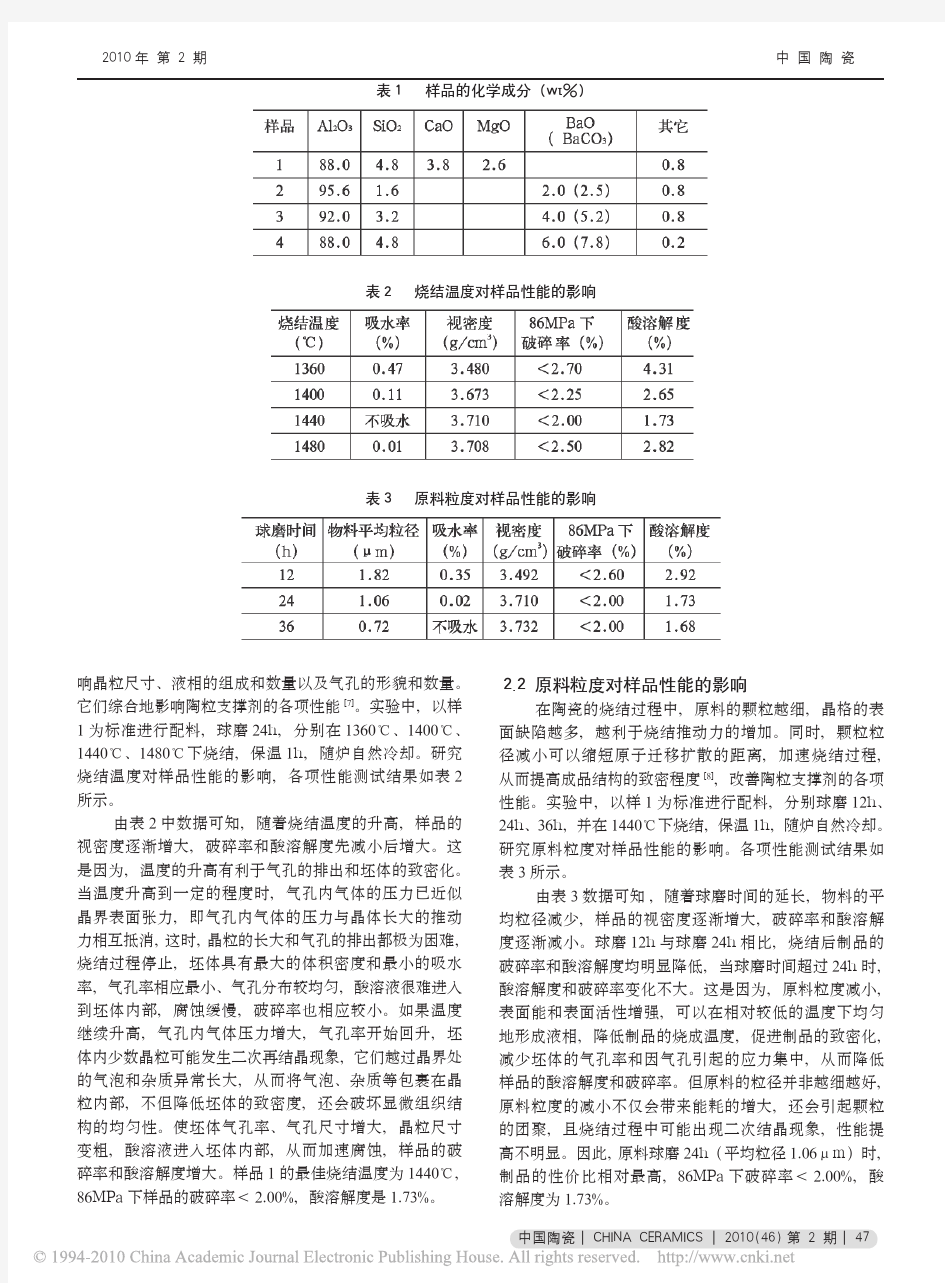

响晶粒尺寸、液相的组成和数量以及气孔的形貌和数量。它们综合地影响陶粒支撑剂的各项性能[7]。实验中,以样1为标准进行配料,球磨24h,分别在1360℃、1400℃、1440℃、1480℃下烧结,保温1h,随炉自然冷却。研究烧结温度对样品性能的影响,各项性能测试结果如表2所示。

由表2中数据可知,随着烧结温度的升高,样品的视密度逐渐增大,破碎率和酸溶解度先减小后增大。这是因为,温度的升高有利于气孔的排出和坯体的致密化。当温度升高到一定的程度时,气孔内气体的压力已近似晶界表面张力,即气孔内气体的压力与晶体长大的推动力相互抵消,这时,晶粒的长大和气孔的排出都极为困难,烧结过程停止,坯体具有最大的体积密度和最小的吸水率,气孔率相应最小、气孔分布较均匀,酸溶液很难进入到坯体内部,腐蚀缓慢,破碎率也相应较小。如果温度继续升高,气孔内气体压力增大,气孔率开始回升,坯体内少数晶粒可能发生二次再结晶现象,它们越过晶界处的气泡和杂质异常长大,从而将气泡、杂质等包裹在晶粒内部,不但降低坯体的致密度,还会破坏显微组织结构的均匀性。使坯体气孔率、气孔尺寸增大,晶粒尺寸变粗,酸溶液进入坯体内部,从而加速腐蚀,样品的破碎率和酸溶解度增大。样品1的最佳烧结温度为1440℃,86MPa 下样品的破碎率<2.00%,酸溶解度是1.73%。

2.2 原料粒度对样品性能的影响

在陶瓷的烧结过程中,原料的颗粒越细,晶格的表面缺陷越多,越利于烧结推动力的增加。同时,颗粒粒径减小可以缩短原子迁移扩散的距离,加速烧结过程,从而提高成品结构的致密程度[8],改善陶粒支撑剂的各项性能。实验中,以样1为标准进行配料,分别球磨12h、24h、36h,并在1440℃下烧结,保温1h,随炉自然冷却。研究原料粒度对样品性能的影响。各项性能测试结果如表3所示。

由表3数据可知, 随着球磨时间的延长,物料的平均粒径减少,样品的视密度逐渐增大,破碎率和酸溶解度逐渐减小。球磨12h 与球磨24h 相比,烧结后制品的破碎率和酸溶解度均明显降低,当球磨时间超过24h 时,酸溶解度和破碎率变化不大。这是因为,原料粒度减小,表面能和表面活性增强,可以在相对较低的温度下均匀地形成液相,降低制品的烧成温度,促进制品的致密化,减少坯体的气孔率和因气孔引起的应力集中,从而降低样品的酸溶解度和破碎率。但原料的粒径并非越细越好,原料粒度的减小不仅会带来能耗的增大,还会引起颗粒的团聚,且烧结过程中可能出现二次结晶现象,性能提高不明显。因此,原料球磨24h(平均粒径1.06μm)时,制品的性价比相对最高,86MPa 下破碎率<2.00%,酸溶解度为1.73%。

表1 样品的化学成分 (wt%)

表2 烧结温度对样品性能的影响

表3 原料粒度对样品性能的影响

中 国 陶 瓷2010年 第 2 期

48│中国陶瓷│CHINA CERAMICS│2010(46)第 2 期

2.3 外加剂—BaCO

3

对样品性能的影响

在陶瓷烧结过程中,通常采用外加剂来促进陶瓷烧

结,改善结构,提高性能[9]。试验过程中,发现外加剂

-BaCO

3

的加入能大大提高陶粒支撑剂的耐酸性。BaCO

3

加入量对陶粒支撑剂性能的影响如表4 所示。

由表4数据可以看出,样1的酸溶解度为1.73%,

86MPa下的破碎率<2.00%,已经远远超过了石油压裂

支撑剂行业标准的要求(酸溶解度≤5.0%,86MPa下破

碎率≤10.0%)。随着少量BaCO

3

的加入,样品2的破

碎率和酸溶解度均有降低,特别是酸溶解度降低很明显。

样品3的酸溶解度继续下降,但破碎率稍有增加,酸溶

解度为0.75%,86MPa下的破碎率<2.50%,性能相对

达到最好。当BaCO

3

的加入量>5.2%(即BaO>4%)时,

酸溶解度降低仍然明显,但破碎率增加很快。由此说明,

BaCO

3

的加入能有效降低陶粒支撑剂的酸溶解度,但应

控制加入量在5.2%以内,否则会引起破碎率的迅速增加。

图1、图2分别为表1中样品1、样品4的XRD图,

从图1、图2中可以看出,样品1的主晶相为刚玉,有少

量的镁铝尖晶石(MgAl

2

O

4

)和钙黄长石(Ca

2

Al

2

SiO

7

),

样品4的主晶相为刚玉,有部分钡长石(BaAl

2

Si

2

O

8

)。

结合表1、表4可知,样品1和样品4的原料中,Al

2

O

3

含量相等,酸溶解度却相差很大。样品2—样品4的原料

中,Al

2

O

3

的含量逐渐减少,BaCO

3

含量逐渐增多,但酸

溶解度却明显降低。这是因为,加入的BaCO

3

与原料中

的Al

2

O

3

、SiO

2

生成了钡长石(BaAl

2

Si

2

O

8

),其反应方程

式为:

Al

2

O

3

+2SiO

2

+BaCO

3

===== BaAl

2

Si

2

O

8

+CO

2

钡长石的生成对陶粒支撑剂耐酸性的提高起到了关

键作用。图3-6分别为表1中样品1—4的的SEM图,

比较4个图可以看出,样1、样2、样3的结构较致密,

表4 BaCO

3

的加入量对样品性能的影响

图1 样品1的XRD图

图2 样品4的XRD图

图3 样品1的SEM图

图4 样品2的SEM图

2010年 第 2 期中 国 陶 瓷

中国陶瓷│CHINA CERAMICS │2010(46)第 2 期│49

图5 样品3的SEM 图

图6 样品4的SEM 图

气孔率、气孔尺寸小,气孔分布均匀。样4的结构中气孔率较大,气孔大小不一,出现板状大晶粒的偏析,结构不够致密。这是因为,样品在烧结过程中,随着温度的升高,碳酸盐类原料方解石(CaCO 3)、菱镁矿(MgCO 3)、碳酸钡(BaCO 3)等开始分解,生成CaO、MgO、BaO 及CO 2,纯BaCO 3的分解温度较高,在1400℃左右,当加入的BaCO 3量少时,不会出现CO 2难排出的问题,仍能保持结构致密,随着BaCO 3加入量的增加,样品的烧结温度逐渐升高,分解出的CO 2较难排除,坯体结构很难致密化,会出现一些大气孔和晶粒偏析现象。而MgCO 3、CaCO 3的分解温度相对较低,分别在800℃、950℃左右,烧结过程中,气孔较易排出,生成的液相包裹于颗粒表面,不仅填充了空隙,还抑制了晶粒的长大,使结构致密化。

由以上分析可知,破碎率、酸溶解度与样品的成分有很大关系,烧结后钡长石的生成是耐酸性提高的最主要原因。少量钡长石的生成,能在Al 2O 3晶粒间形成完全贯通的耐酸液相保护层,促使陶粒支撑剂结构的致密化,增加陶瓷的耐酸性。当BaCO 3加入量过大时,由于BaCO 3分解温度太高,分解时生成的CO 2气体很难排除干净,气孔率增加,使承受负荷的有效面积减少、应力集中导致抗破碎性变差。因此,当BaCO 3的加入量增加时,生成的钡长石耐酸保护层也会相应增加,耐酸性会提高,

但气孔率的增加,会使破碎率显著提高。

为了进一步验证钡长石对耐酸性、抗破碎性的影响,试验过程中,用化学纯原料Al 2O 3、SiO 2、BaCO 3在1560℃下保温3h 合成钡长石,并测量它的酸溶解度和破碎率,试验结果表明,合成的钡长石耐酸性较好,酸溶解度为1.15%,但抗破碎性很差,69MPa 下的破碎率>50%。由此表明,钡长石的耐酸性较好,但抗破碎性很差,BaCO 3的引入能显著提高陶粒支撑剂的耐酸性,但抗破

碎性会降低,工业生产中,应控制好加入量。

3 结 论

1)以工业Al 2O 3为主要原料,研制开发的高铝陶粒支撑剂,酸溶解度可达0.75%,86MPa 下的平均破碎率<2.50%。远远超过了石油压裂支撑剂行业标准的要求(酸溶解度≤5.0%,86MPa 下破碎率≤10.0%)。完全满足塔河储层超高压油、气田压裂、酸化复合改造的要求。

2)烧结温度、原料细度对高铝陶粒支撑剂性能有影响,欠烧或过烧都会造成耐酸性、抗破碎性的降低。

3)BaCO 3的引入能显著提高陶粒支撑剂的耐酸性能。且随着BaCO 3加入量的增加,耐酸性不断提高,但过多BaCO 3的加入会引起破碎率的显著增大,应控制BaCO 3的加入量在5.2%以内。

参 考 文 献

[1]压裂支撑剂的性能指标及性能测试推荐方法.中华人民共和国石油天然气行业标准SY/T 5108—2006

[2]P.S. Hammond, Settling AND slumping in a Newtonian slurry, and implications for proppant placement during hydraulic fracturing of gas wells, Chem. Eng. Sci.50(20) (1995) 3247-3260

[3]Q.Z Wen, S.C Zhang, L. Wang, Y.S Liu, The effect of proppant embedment upon the long-term conductivity of fractures, J Petrol Sci and Eng. 55 (2007) 221-222

[4]高海利,游天才等. 高强石油压裂支撑剂的研制. 陶瓷, 2006(10):43-46

[5]蔡宝中,徐海升.高强度耐酸支撑剂的研制与开发. 西安石油大学学报(自然科学版),2006(11):76-79

[6]陈烨,卢家暄.一种新型石油压裂支撑剂的研制. 贵州工业大学学报(自然科学版),2003(8):24-26

[7]刘康时. 陶瓷工艺原理. 广州:华南理工出版社,1990,337[8]江崇经.影响高铝陶瓷性能的主要因素.陶瓷避雷器,1998(5):20-23

[9]吴振东,叶建东. 添加剂对氧化铝陶瓷的烧结和显微结构的影响.兵器材料科学工程,2002(1):68-71

中 国 陶 瓷2010年 第 2 期

50│中国陶瓷│CHINA CERAMICS │2010(46)第 2 期

THE DEVELOPMENT OF HIGH-ALUMINA CERAMIC PROPPANTS

Zhao Yanrong 1,2, Wu Bolin 1,2,Wu Tingting

(1 Key Lab of Nonferrous Materials and New Processing Technology,

Ministry of Education, Guilin 541004;

2 School of Materials Sciences and Engineering, Guilin University of Technology, Guilin 541004)

【Abstract】: Using industrial alumina as the main raw materials, adding suitable auxiliary materials, high-alumina ceramic proppants were sintered at 1360~1560℃. The influences of sintering temperature, granules sizes of raw materials and adding BaCO 3 on acid resistance and crush resistance of ceramic proppants were studied. The results show that the lowest acid solubility of the samples reaches 0.75% and the breaking rate of samples are less than 2.5% under 86MPa. Moreover, the adding of BaCO 3 can markedly improve the acid resistance of ceramic proppants, and don’t cause obvious increase of breaking rate if the addition is suitable.

【Keywords】: High-alumina, Ceramic proppants, Acid resistance, crush resistance

EFFECT OF RARE-EARTH DOPING ON FERRITE

MICROWAVE ABSORBING PROPERTIES

Tan Hongbin 1, Guo Congsheng 1, Nie Xiang 2

(1 School of Materials Science and Engineering, Hanzhong 723003;

2 Department of Telecommunications, Shaanxi University of Technology, Hanzhong 723003)

【Abstract】:The W-ferrite precursors gel was prepared by sol-gel process using citric acid. The effect of calcination temperature on phase was study. And the effect of rare-earth(Dy,La,Y)doping on microwave absorbing properties also was study. The results indicates that the W-ferrite was synthesized at 900℃ for 1h. The sample phase wasn’t conversion up to 1300℃. The absorption properties of the specimen could be improved by doping rare-earth. The doping lanthanum specimen had been best absorption properties, the reflection loss could reach -8.24dB at 10GHz.

【Keywords】:Rare-earth,W-ferrite,Sol-gel process,Absorbing properties

STUDY ON THE ECOLOGICAL CRITERIA FOR THE AWARD OF

COMMUNITY ECO-LABEL TO CERAMIC TILES

Xiao Jinghong, Liang Baiqing, Yuan Fangli, Liu yamin, Chen Lei (Foshan Entry-Exit Inspection & Quarantine Bureau, Foshan 528000)

【Abstract】:This paper analyzes the requirements on the ecological criteria of ceramic tiles according to the latest EU directive 2009/607/EC. These requirements cover the entire life cycle of ceramic tiles from its manufacture, use, and maintenance, to its final disposal, and provide reference to establish and improve evaluation system for green ceramic tiles in china.

【Keywords】:Ceramic tiles, Ecological criteria,Life cycle analysis,European community,evaluation System

****************************************************************************************************************************************************************************************************************(上接第25页·Continued from page 25)

(上接第45页·Continued from page 45)

44│中国陶瓷│CHINA CERAMICS │2013(49)第 3 期44 │中国陶瓷│CHINA CERAMICS │2013(49)第 3 期【摘 要】以铝矾土为原料,白云石为辅料,添加一 定量的复合添加剂,经粉磨、成球和烧成,制备了性能优良的高强度低密度陶粒支撑剂,讨论了复合添加剂掺量及烧成温度对陶粒支撑剂材料性能的影响。结果表明,当白云石掺量为2%,复合添加剂的掺量为6%,烧成温度在1330℃时,制备出的陶粒支撑剂的视密度为2.61g/cm -3,体积密度为1.55g/cm -3,52MPa 闭合压力下的破碎率为6.70%。 【关键词】陶粒支撑剂,高强度,低密度中图分类号:TB383 文献标示码:A 0 引 言 压裂支撑剂是石油、天然气开采压裂操作过程用来支撑岩缝的具有一定强度的固体颗粒。在使用过程中,把支撑剂混入压裂液中,利用高压手段注入深层岩石裂缝中支撑岩层,以提高导油率,增加原油产量[1~4]。目前,除石英砂外,最常用的支撑剂是用铝矾土制造的陶粒,随着压裂技术的不断发展,石油行业对支撑剂的需求越来越大,对性能的要求也越来越高。目前,深层低渗透油井压裂对高密度超高强度石油压裂陶粒支撑剂有着较大需求,而高强度低密度支撑剂的应用也是提高深油井石油产量的重要措施。视密度大的支撑剂容易在压裂产生的裂缝端口处产生丘状的堆积,对导流极其不利;体积密度大则会增加填充地层裂缝所需支撑剂的质量,增加压裂作业的成本。高强度低密度陶粒支撑剂的研制,不仅能够满足深井压裂的要求,而且有助于提高产层的导流能力并增产增效[5~9]。 以贵州高铁铝矾土为原料,白云石为辅料,配以特殊的复合添加剂,讨论了复合添加剂及烧成温度对陶粒支撑剂性能的影响。通过实验室试验及工业性试生产,制备出高强度低密度陶粒支撑剂的综合性能已达到中国石油化工集团公司企业标准Q/SH0051-2007的要求。 1 实验部分 1.1 原 料 所采用的铝矾土、白云石均来自某厂,其化学组成 高强度低密度陶粒支撑剂的研究 郭子娴,陈前林,喻芳芳 (贵州大学, 贵阳 550003) 如表1、表2所示。添加剂为实验室自配复合添加剂。 1.2 实验方法 将铝矾土(小于400目)、白云石(小于400目)及复合添加剂(小于400目)按照表3配料方案配比,放入混料机中机械混料均匀,将混合均匀的粉料润湿并陈腐2~3小时,再将陈腐的粉料放入粉碎机中粉碎成粉状,置于糖衣机中成球,间歇喷入水雾和加入干粉,待球形颗粒直径达到20~40目时,取出干燥,使含水量低于3%。将干燥后的样品放入硅钼棒高温炉中分别在1310℃、1320℃、1330℃、1340℃下烧成,保温2个小时,随炉自然冷却后取出,取出后的试样,根据中国石油化工集团公司企业标准Q/SH0051-2007方法测定和计算烧成样品的体积密度、视密度及抗破碎能力。用日本电子 JSM-6490LV 扫描电镜观察试样的微观结构,用英国牛津 INCA-350 X 射线能谱进行元素分析。XRD 分析仪器为帕纳科公司制造的X’Pert PRO 型X 射线衍射仪,衍射条件:Cu 靶,管电流40mA,管电压20 KV。 2 结果与讨论 2.1 烧成温度、复合添加剂掺入量对破碎率的影 响 不同烧成温度和配比的陶粒支撑剂的破碎率如图1所示。图a、图b 的白云石掺量分别为2%和2.5%。由图a 可知,随着烧成温度的升高,1#、2#试样的破碎率逐渐降低,3#、4#和5#试样的破碎率呈先下降后上升,其主要原因是当烧成温度为1310℃时,试样均为欠烧状态,内部结构烧成不充分,形成过少的液相,导致破碎率较高;随着温度继续上升,促进试样内部烧结,使致密化程度提高,破碎率呈下降趋势,但当烧成温度继续升高,液相逐渐增多,样品存在过烧现象,破碎率反而上升;当烧成温度为1330℃时,3#试样的破碎率最低。当烧成温度在1310℃、1320℃、1340℃时,随着复合添加剂掺量增加,破碎率逐渐增大,这是由于掺入量过多,使表面形成更多的开孔,导致破碎率增大;当温度在1330℃时,复合添加剂的掺入量为6%时,此时的破碎率最小。由图b 可知,随着烧成温度的上升,各试样的破碎率呈逐渐降低趋势,但破碎率均大于10%,则不采用白云石掺量为 2.5%的配方。 当白云石掺量为2%时,对比添加剂掺入量为6%的3#试样和9%的4#试样,3#试样在1330℃烧成后,试样横断面如图2所示。由图2可知,气孔分布均匀,密 收稿日期:2013-1-5 基金项目:贵阳市科技局攻关项目(筑科合同[2011101]48号) 通讯作者:陈前林,男,教授,博士生导师。E-mail:cql1018@https://www.doczj.com/doc/639756766.html,

46│中国陶瓷│CHINA CERAMICS │2010(46)第 2 期46 │中国陶瓷│CHINA CERAMICS │2010(46)第 2 期【摘 要】:以工业氧化铝为主要原料,加入适量的辅 助原料,在1360~1560℃下烧结制备高铝陶粒支撑剂。讨论烧成温度、原料粒度、外加剂—BaCO 3的加入对陶粒支撑剂耐酸性、抗破碎性的影响。结果表明:实验室研制的样品,其酸溶解度低达0.75%,86MPa 下破碎率<2.5%。BaCO 3的加入能显著提高陶粒支撑剂的耐酸性,只要控制好加入量,不会造成破碎率的显著提高。 关键词:高铝,陶粒支撑剂,耐酸性,抗破碎性中图分类号:TQ174.75+8.11 文献标识码:A 引 言 陶粒支撑剂是石油、天然气开采压裂操作过程中用来支撑岩缝的具有一定强度的固体颗粒。在压裂操作过程中,把支撑剂混入压裂液中,利用高压手段将其注入深层岩缝,形成高渗透性的通道,使石油或天然气从这些裂缝中流出。实践证明,使用高铝支撑剂压裂的油井可提高产量30~50%,还能延长油井服务年限[1~3]。 目前,国内生产的陶粒支撑剂多是以铝矾土为主要原料制备的产品,耐酸腐蚀性、抗破碎性差。性能最好的喷吹陶粒支撑剂在69MPa 下的破碎率为2%~4%,酸溶解度为3%~5%,很难满足塔河油田压裂与酸化复合改造工艺的要求[4-6]。用于塔河储层超高压油藏改造的支撑剂,多是以氧化铝为主要原料的高档化产品,国内暂时无法生产,主要依赖于美国进口,价格相当昂贵(约为7500~15000元/吨,而成本还不及此价格的一半)。用工业氧化铝制备高铝陶粒支撑剂的研究,国内目前未见报道。鉴于以上情况,国内迫切需要研制出自己的高档化陶粒支撑剂。本文以工业氧化铝为主要原料,加入适量的辅助原料,通过实验室小试,制备高铝陶粒支撑剂,研究了烧结温度、原料粒度、外加剂-BaCO 3的加入对陶粒支撑剂各项性能的影响。 1 实 验 1.1 原料制备 以工业氧化铝为主要原料,高岭土、菱镁矿、滑石、 方解石、碳酸钡等为辅助原料。按表1的化学成分进行配料,使烧成后4个样品的主晶相为刚玉,分别含0%、5%、10%、15%的钡长石。将配好的混合料按球∶料∶水(wt%)=2∶1∶1.2的比例在以刚玉球为研磨介质的球磨罐中球磨24h,倒出后在105℃下烘干、磨细备用。 1.2 样品制备 将制备好的原料加适量的水,经特殊成球工艺,制成850~1350um(16~29目)的小球,放入烘干箱内在105℃下烘干。将烘干后的样品放入硅钼炉中,在相应温度下烧结,保温60min,随炉自然冷却。 1.3 性能测试 利用欧美克粒度分析仪(LS-POPIV)测试物料的粒度,荷兰帕纳科公司生产的X’ Pert PRO 型X 射线衍射仪对样品的物相进行分析,日本JSM-6380LV 型扫描电子显微镜(SEM)对样品的表面形貌进行显微观察。根据国标GB/T3810.3-1999 测试陶粒支撑剂的吸水率(W), 按(1) 式计算。 w = (m 1-m 0)/m 0 ×100% (1)其中,m 0、m 1为样品干燥时和浸水饱和后的质量,单位为g。 陶粒支撑剂的视密度、酸溶解度和破碎率是衡量支撑剂好坏的重要标准,视密度影响压裂液的选择,酸溶解度和破碎率影响石油、天然气的产量,均根据石油天然气行业标准SYT5108-2006进行测试。视密度按(2)式计算,酸溶解度按(3)式计算,破碎率能按(4)式计算。 p = m 2/V 1 (2)其中,m 2为样品的质量,单位为g;V 1为样品体积,单位为cm 3;ρ为样品的视密度,单位为(g/cm 3)。 S = (m 3-m 4)/m 3×100% (3)其中,m 3、m 4为酸溶前、酸溶后样品的质量,单位为g ;S 为酸溶解度。 η=m 5/m 6×100% (4)其中, m 5、m 6分别为破碎样品和支撑剂样品的质量,单位为g ;η为破碎率。 2 结果与讨论 2.1 烧结温度对样品性能的影响 烧成温度是指陶瓷坯体烧成时获得最佳性能时的相应温度,即烧成时的止火温度。烧成温度的高低,直接影 高铝陶粒支撑剂的研制 赵艳荣1,2,吴伯麟1,2,吴婷婷1,2 (1有色金属材料及其加工新技术教育部重点实验室, 桂林 541004; 2桂林理工大学 材料科学与工程学院, 桂林 541004) 收稿日期:2009-12-7 项目来源:国家自然科学基金项目,编号:50972028作者简介:赵艳荣(1982-),女,硕士研究生,主要从事无机材料的合成与制备研究。 E-mail:zhaoyanrong07@https://www.doczj.com/doc/639756766.html,

二、市场情况 1、产品的市场体量 (1)使用量:陶粒砂市场在2014年度过了一段冷却期,在2015年复苏回暖,中石油年度网络公示显示:陶粒砂使用量已从2008年的21万吨上升至2015年的50度万吨; (2)市场规模:国内石油需求量继续增加,石油对外依存度继续增大。为了满足国内日益增加的石油需求,石油开采业发展迅速。与此相对应的就是相关产品生产的迅速扩大。 我国石油压裂支撑剂行业在这段时间,发展比较迅速,市场规模增速达到20%。 2、产品的市场销售情况

3、国内市场需求量 (1)随着石油天然气工业的发展,石油天然气井的深度越来越大,开采的难度越来越大。例如,塔里木油田的深度达到了6500 米以上。据资料介绍,中国低渗透型矿床占中国未开采总量的55%以上,因此国内对高强度陶粒产品的需求量必将增大。目前我国石油压裂支撑剂年总需求量约为70 万吨。其中,大庆、塔里木、长庆、中原等几大油田,约需45 万吨以上;随着油价的升高、开采力度的加大,对支撑剂的需求量还在快速增长。2012需求将达120万吨,年均增长率约15%。 4、进出口及国际市场需求量 (1)总体而言,出口量小于进口量。我国的陶粒砂产品占据整个北美市场的13%,平均每年的业务总量达30亿美元; (2)目前国际市场对石油压裂支撑剂的年需求量约300 万吨,对高强度压裂支撑剂的需求量约60 万吨。资料显示:世界第一产油国俄罗斯石油支撑剂年需求量60 万吨。南美、北美、苏丹、委内瑞拉、印尼、哈萨克斯坦、澳大利亚等国的年需求量250 万吨。 三、行业现状 1、发展速度 该行业发展较慢,市场规模年均增长率约为15%。企业总产能年均增速约为12%。 2、企业现状 企业数量众多,大多数是小型企业,产量低,技术含量低。 3、行业增长速度 我国石油压裂支撑剂行业的增长速度约为10%。 4、对该行业的投资 四、行业竞争情况 1、竞争要素 (1)技术水平、企业规模、研发能力、营销渠道、原材料的获得。 (2011-2016 年中国石油压裂支撑剂行业市场运营格局及投资商机研究报告) 2、竞争手段 (1)主要集中在产品价格上。

10万吨陶粒砂(石油压裂支撑剂)生产线项目 可行性研究报告

柳林县森泽特种耐火材料有限责任公司 二○一二年三月 目录 第一章总论 1.1 项目概况 1.2 项目建设单位概况 1.3 项目提出的背景 1.4 项目报告编制依据和原则 1.5 报告编制范围 1.6 建设规模及内容 1.7 主要经济技术指标 1.8 研究结论 1.9 存在问题与建议 第二章项目建设的必要性和产业关联度分析 2.1 建设的必要性 2.2 产业关联度分析 第三章市场需求分析 3.1产品简介 3.2 石油压裂支撑剂市场前景分析 第四章主要原辅材料供应 4.1 主要原材料供应与来源

第五章生产工艺 5.1 产品技术特点优势 5.2 工艺说明 5.3 工艺技术特点和优势 5.4 产品方案 5.5 设备选型 第六章建厂条件与厂址选择 6.1 项目选址 6.2 建设条件 6.3 公用配套工程 第七章土建工程技术方案 7.1 设计指导思想 7.2 编制原则 7.3 建设内容 7.4 总平面布置 7.5 土建 7.6 公用工程 7.7 给排水方案 7.8 供电方案 第八章环境保护 8.1 设计依据 8.2 项目对区域环境影响分析及污染治理措施 8.2.1 施工期环境影响分析及治理措施 8.2.1 营运期环境影响分析及治理措施 8.3 环境影响评价初步结论 8.4 绿化 8.5 水土流失与水土保持 第九章消防

第十章节能 10.1 编制依据 10.2 设计原则 10.3节能措施综述 10.4 节能效果分析 10.5 资源综合利用 第十一章劳动安全与工业卫生 11.1 编制依据 11.2 危害因素和危害程度 11.3 安全措施方案 11.4 劳动卫生 第十二章管理体制及定员 12.1 管理体制 12.2 组织机构 12.3 劳动定员 12.4 人员培训 第十三章项目实施计划 13.1 建设工期 13.2 进度安排 13.3 建设期管理 13.4 项目进度管理 13.5 项目费用管理 13.6 项目质量管理 第十四章投资估算与资金筹措 14.1 投资估算 14.2 费用估算说明 14.3 资金筹措 14.4 资金使用计划

二、市场情况、产品的市场体量1年复苏回暖,中石油在2015年度过了一段冷却期,陶粒砂市场在)(1使用量:2014 年度网络公示显示:陶粒砂使用量已从年的50度万吨;2015212008年的万吨上升至石油对外依存度继续增大。为了满足国内日2()市场规模:国内石油需求量继续增加,与此相对应的就是相关产品生产的迅速扩大。,益增加的石油需求石油开采业发展迅速。发展比较迅速我国石油压裂支撑剂行业在这段时间,,20%市场规模增速达到。、产品的市场销售情况2(单位:亿元)

3、国内市场需求量 (1)随着石油天然气工业的发展,石油天然气井的深度越来越大,开采的难度越来越大。例如,塔里木油田的深度达到了6500 米以上。据资料介绍,中国低渗透型矿床占中国未开采总量的55%以上,因此国内对高强度陶粒产品的需求量必将增大。目前我国石油压裂支撑剂年总需求量约为70 万吨。其中,大庆、塔里木、长庆、中原等几大油田,约需45 万吨以上;随着油价的升高、开采力度的加大,对支撑剂的需求量还在快速增长。2012需求将达120万吨,年均增长率约15%。 4、进出口及国际市场需求量 (1)总体而言,出口量小于进口量。我国的陶粒砂产品占据整个北美市场的13%,平均每年的业务总量达30亿美元; (2)目前国际市场对石油压裂支撑剂的年需求量约300 万吨,对高强度压裂支撑剂的需求量约60 万吨。资料显示:世界第一产油国俄罗斯石油支撑剂年需求量60 万吨。南美、北美、苏丹、委内瑞拉、印尼、哈萨克斯坦、澳大利亚等国的年需求量250 万吨。 三、行业现状 1、发展速度 该行业发展较慢,市场规模年均增长率约为15%。企业总产能年均增速约为12%。 2、企业现状 企业数量众多,大多数是小型企业,产量低,技术含量低。 3、行业增长速度 我国石油压裂支撑剂行业的增长速度约为10%。 4、对该行业的投资 (单位:亿元) 年度投资金额增长率 年2009 4.7 2011 年32% 6.2 年201213% 7 四、行业竞争情况、竞争要素1(1)技术水平、企业规模、研发能力、营销渠道、原材料的获得。 (2011-2016 年中国石油压裂支撑剂行业市场运营格局及投资商机研究报告)

10万吨陶粒砂(石油压裂支撑剂) 生产线项目 可行性研究报告

目录第一章总论 1.1 项目概况 1.2 项目建设单位概况 1.3 项目提出的背景 1.4 项目报告编制依据和原则 1.5 报告编制范围 1.6 建设规模及内容 1.7 主要经济技术指标 1.8 研究结论 1.9 存在问题与建议 第二章项目建设的必要性和产业关联度分析 2.1 建设的必要性 2.2 产业关联度分析 第三章市场需求分析 3.1产品简介 3.2 石油压裂支撑剂市场前景分析 第四章主要原辅材料供应 4.1 主要原材料供应与来源 第五章生产工艺 5.1 产品技术特点优势 5.2 工艺说明 5.3 工艺技术特点和优势 5.4 产品方案 5.5 设备选型

第六章建厂条件与厂址选择 6.1 项目选址 6.2 建设条件 6.3 公用配套工程 第七章土建工程技术方案 7.1 设计指导思想 7.2 编制原则 7.3 建设内容 7.4 总平面布臵 7.5 土建 7.6 公用工程 7.7 给排水方案 7.8 供电方案 第八章环境保护 8.1 设计依据 8.2 项目对区域环境影响分析及污染治理措施 8.2.1 施工期环境影响分析及治理措施 8.2.1 营运期环境影响分析及治理措施 8.3 环境影响评价初步结论 8.4 绿化 8.5 水土流失与水土保持 第九章消防 第十章节能 10.1 编制依据 10.2 设计原则 10.3节能措施综述 10.4 节能效果分析 10.5 资源综合利用

_ 第十一章劳动安全与工业卫生 11.1 编制依据 11.2 危害因素和危害程度 11.3 安全措施方案 11.4 劳动卫生 第十二章管理体制及定员 12.1 管理体制 12.2 组织机构 12.3 劳动定员 12.4 人员培训 第十三章项目实施计划 13.1 建设工期 13.2 进度安排 13.3 建设期管理 13.4 项目进度管理 13.5 项目费用管理 13.6 项目质量管理 第十四章投资估算与资金筹措 14.1 投资估算 14.2 费用估算说明 14.3 资金筹措 14.4 资金使用计划 第十五章财务评价 15.1 评价依据 15.2 基础数据 15.3 收入估算 15.4 总成本费用估算 15.5 利润总额及分配 15.6 财务评价指标 15.7 财务评价结论

六支撑剂 在水力压裂中压裂效果成败,有效期长短主要取决于支撑剂的质量。支撑剂的作用在于填充压裂产生的水力裂缝,使之不再重新闭合,且形成一个具有高导流能力的流动通道。在储层特征与裂缝几何尺寸相同的条件下,压裂井的增产效果及其生产动态取决于裂缝的导流能力。裂缝导流能力是指裂缝传导(输送)储层流体的能力,并以裂缝支撑剂层的渗透率(K f)与裂缝支撑缝宽(W f)的乘积[KW]f来表示。一般认为,支撑剂的类型、物理性质(粒度、强度、球度、圆度、密度等)及其在裂缝中的分布(铺置浓度,即单位裂缝面积上的支撑剂量)、以及裂缝的闭合压力是控制裂缝导流能力的主要因素。因此,掌握支撑剂的物理性质及影响裂缝导流能力的诸多因素,有利于合理的选择支撑剂,有利于对压裂液与支撑剂等压裂材料提出更为确切的要求。本节将从支撑剂的类型、支撑剂的物理性质及其评价方法、裂缝导流能力及其影响因素、以及支撑剂的选择等四方面对支撑剂与裂缝导流能力做一介绍。其中引用或节录了中国石油天然气总公司颁发的“水力压裂用支撑剂的评定标准”(SY/T 5108—1997);(SY/T 6302—1997)及美国石油学会推荐方法(API RP56,RP61)中的有关内容,以供掌握使用。 1、支撑剂的类型 压裂用支撑剂可大致分为天然的与人造的两大类。前者以石英砂为代表,后者则是通常称之为陶粒的支撑剂。 目前在油气增产市场上广泛使用五种价格不同的标准支撑剂,它们是天然石英砂、人造的中等强度低密度的硅酸铝支撑剂(陶粒砂)、人造的中等强度高密度的氧化铝和硅酸盐支撑剂、高强度的铝矾土和高强度的硅酸锆支撑剂、以及涂敷预固化涂层和可固化涂层树脂的天然砂或人造支撑剂。它们在油气生产中各自起到不同的作用。 1)石英砂 石英是自然界中构成地壳的主要成分。部分以硅酸盐化合物状态存在,构成各种矿物岩石。另一部分则以独立状态存在,成为单独的矿物实体。虽然它们的化学成分相同,均为SiO2,但由于造岩成矿的条件不同,而有许多种状态和同质异形体;又由于成矿之后所经历的地质作用不同,而呈现出多种状态。从最纯的结晶态二氧化硅(水晶)到无定型的二氧化硅(蛋白质)均属它的范畴。不同的工业部门和科技领域,只能依据自身的要求,从不同的角度去研究和利用它们。 在石油工业中,在水利压裂增产之初,只有天然石英砂是始终并用作支撑剂压裂的材料。一般用于水利压裂的石英砂颗粒相对密度为2.65 g/㎝3左右,体积密度1.60 g/㎝3~1.65 g/㎝3之间。属于α-石英和β-石英晶型。 50年代和60年代开发了不同的砂源并通过筛选,得到了更高的导流能力。60年代世界上渥太华砂、得克萨斯洲砂、约旦砂、圣彼得砂翁渥克砂等已成为可用的标准压裂砂。70年代至今我国也筛选了兰州砂、承德砂、岳阳砂和内蒙砂等作为标准砂广泛的应用在水利压裂中。 (1)特征 石英砂是一种分布广、硬度大的稳定产物。石英的外观视其种类而异,有的呈乳白色,有的呈灰色半透明状态,断面有玻璃光泽或脂肪光泽,加热后颜色自行消失,条痕为白色,性脆而坚硬。热稳定好,加热到1500℃时开始软化,在1710~1756℃时熔化,但没有固定的

全国陶粒砂生产企业共40家 山西省(9) 阳泉市中博石油支撑剂有限公司 平定县天虹石油压裂支撑剂有限公司 阳泉市天昌石油压裂支撑剂有限公司 阳泉荣威石油压裂支撑剂有限公司 山西金珠科技股份有限公司 山西中阳顺发耐火材料有限公司 平定县成虹石油压裂支撑剂有限公司 阳泉兴陶压裂支撑剂有限公司 山西西玛科技有限公司 河南省(8) 信阳华隆矿产品有限公司 巩义市金岭耐火材料有限公司 焦作方华陶粒有限公司 巩义市天祥耐材有限公司 郑州德赛尔陶粒有限公司 禹州新星耐火材料有限公司 河南鹤壁市金龙石油压裂支撑剂有限公司 新密市万力实业发展有限公司

河北省(6) 沙河市海通陶粒砂支撑剂有限公司河北省孟滦造型材料厂 承德川广工业用砂有限公司 河北海化石油支撑剂有限公司 保定满通陶瓷有限公司 河北省邯郸市马头盛火陶瓷有限公司 陕西省(2) 西安荣翔精细化工有限责任公司 府谷县华富特种耐火材料有限公司 江苏省(3) 宜兴市永大陶瓷机械有限公司 宜兴东方石油支撑剂有限公司 宜兴市腾飞陶粒制造有限公司 贵州省(3) 贵州睿达石油支撑剂有限公司 贵阳中鑫新材料制造有限公司 贵州托普进出口贸易有限公司

山东省 胜利油田方圆陶业有限公司 四川省 圣戈班(广汉)陶粒有限公司 阿拉善盟金星支撑剂有限责任公司内蒙古昌繁石英砂有限公司 科莱恩化工(中国)有限公司 北京奇想达新材料有限公司 重庆长江造型材料(集团)有限公司 石油支撑剂设备生产商 宜兴市永大陶瓷机械有限公司 三门峡中天实业有限公司 南京旋立重型机械有限公司 滁州华冶机电科技有限公司 河南郑矿机器有限公司 嵊州市联丰粉碎设备有限公司 沈阳隆基电磁科技股份有限公司

白河机电设备厂陶粒砂生产线工艺 陶粒砂是一种陶瓷颗粒产品,具有很高的压裂强度,主要用于油田井下支撑,以增加石油天然气的产量,属环保产品。此产品利用优质铝矾土、煤等多种原材料,陶瓷烧结而成,是天然石英砂、玻璃球、金属球等中低强度支撑剂的替代品,对增产石油天然气有良好效果。 简单的说,石油支撑剂陶粒砂的生产可以概括为破碎、配料、粉磨、制球、煅烧、煤粉制备、成品冷却、筛分、包装等工序。主要原料为高品位的铝矾土。 下面对石油支撑剂陶粒砂的生产工艺作简单描述: 1、破碎: 开采的铝矾土,块度一般为300~500mm左右,含有少量的水分。一般采用颚式破碎机和锤式破碎机组成的二级破碎系统,将其粒度控制在≤ 8mm。 进厂后的铝矾土,可以根据品位的不同,分开堆放。使用时根据指标搭配使用。 在生产陶粒砂的过程中通常加入锰(Mn)元素以降低烧结温度并将产品染成深色。目前国内大多厂家采用低品位(含量~50%)的锰矿或锰灰作为锰元素的来源。 2、配料: 铝矾土、锰粉、回料等几种物料,分别被输送到各自的料库,库下设置调速皮带秤实现物料自动配料计量。 3、粉磨: 一般采用烘干兼粉磨的球磨机,配套高效选粉机,组成闭路系统。这样粉磨的效率高。 烘干物料的热风可以来自于回转窑的废气,做到余热利用;也可以设置专门的热风炉。 4、制球: 出磨的生料粉在生料库内储存。一般设置2~3个库,可以单独出料,也可以多库搭配出料。 生料粉被送入一个小料仓,料仓下设置螺旋计量装置或者调速皮带秤装置,计量生料量。该生料进入盘式制球机。同时,采用流量计可以计量水的多少,由管道泵把水喷入盘式制球机里面。制球机旋转过程中,可以制成各种粒径的料球。 料球出盘后,由皮带机送入筛分装置,合格的进入回转窑,过大的返回到原料粉磨流程。 可以根据不同窑的产量,配备不同数量的盘式制球机。 该制球系统自动化程度高,工艺连续,配套袋式收尘器后,可以实现岗位粉尘达标,净化岗位作业环境。

陶粒砂石油压裂支撑剂系列产品说明书 目录 第一章:产品说明。。。。。。。。。。第2页第二章:产品种类。。。。。。。。。。第2页第三章:产品规格。。。。。。。。。。第3页第四章:产品结构。。。。。。。。。。第5页第五章:产品性能。。。。。。。。。。第5页第六章:产品用途。。。。。。。。。。第6页第七章:产品营销。。。。。。。。。。第6页

第一章产品说明 陶粒砂石油压裂支撑剂是石油、天然气低渗透油气井开采压裂施工的关键材料。我公司开发生产的52MPa 、69MPa 、86MPa 、102 Mpa 的高强度石油压裂支撑剂,是一种高技术含量的产品。是利用山西得天独厚的铝矾土原料,经过独特的粉末制粒和烧结而成,具有耐高温、耐高压、耐腐蚀、高强度、高导流能力、低破碎率等特点,是开采石油压裂施工中不可缺少的固体材料。 陶粒支撑剂产品应用于深井压裂施工时,将其填充到低渗透矿床的岩层裂隙中,进行高闭合压裂处理,使含油气岩层裂开,起到支撑裂隙不因应力释放而闭合,从而保持油气的高导流能力,不但能增加油气产量,而且更能延长油气井服务年限。 产品经中国石油勘探开发研究院廊坊分院支撑评价实验室检测,各项性能指标完全达到ISO13503-2 标准,目前在国内处于领先水平。公司已在美国STIM-LAB 实验室进行API 标准分析检验,检验结果完全符合API 标准。 第二章产品种类 1.低密度高强度石油支撑剂 2.中密度高强度石油支撑剂 3.高密度高强度石油支撑剂

各油(气)田可根据裂缝的具体深度和宽度选择相适的石油支撑剂品种。 第三章产品规格 1. 低密度高强度石油支撑剂52MPa 规格 指标名称 40/70 20/40 30/50 16/30 低密度g/cm3 体密≦1.60 ≦1.60 ≦1.60 ≦1.60 视密≦2.75 ≦2.75 ≦2.75 ≦2.75 圆度0.9 0.9 0.9 0.9 球度0.9 0.9 0.9 0.9 破碎率52MPa ≦5% ≦7% ≦7% ≦10% 耐酸度≦4.5 ≦4.5 ≦4.5 ≦4.5 长期导流能力/ / / / 浊度≦50 ≦50 ≦50 ≦50