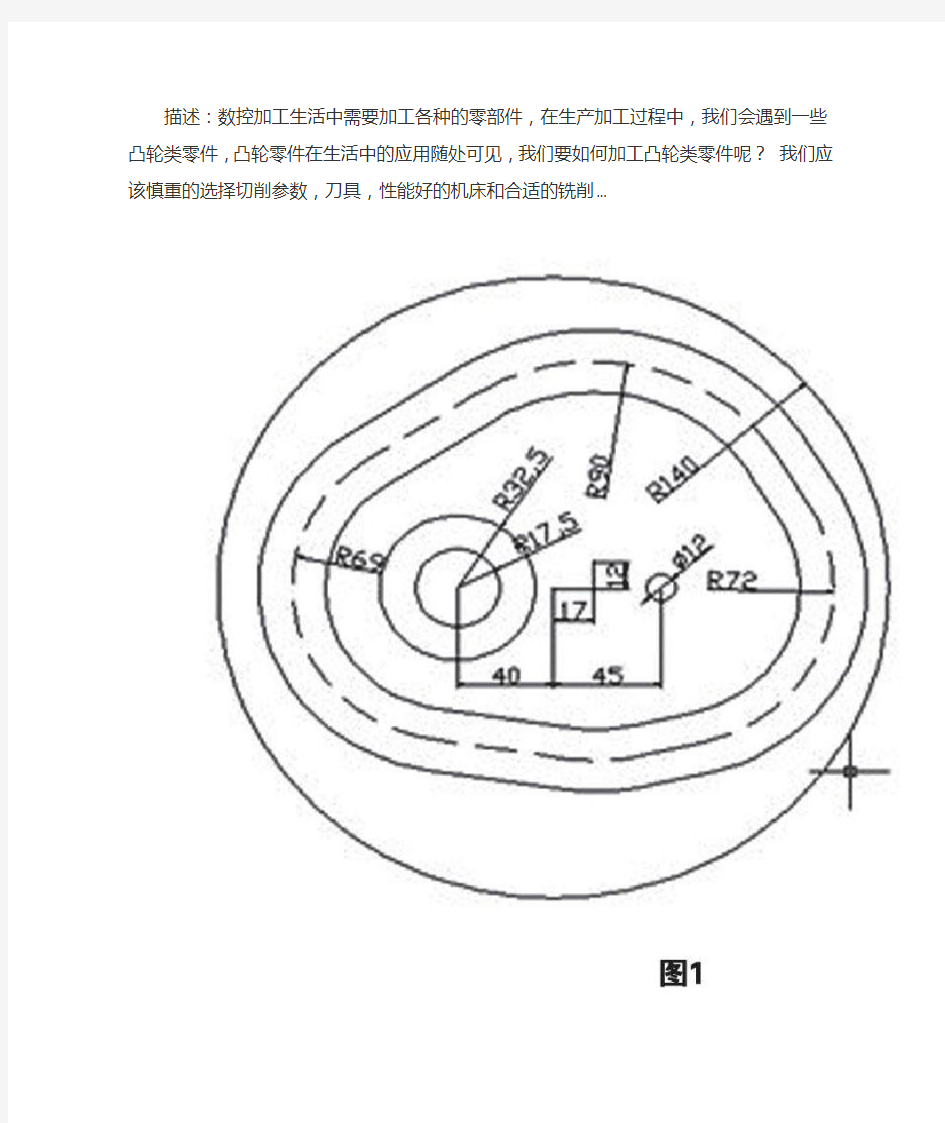

描述:数控加工生活中需要加工各种的零部件,在生产加工过程中,我们会遇到一些凸轮类零件,凸轮零件在生活中的应用随处可见,我们要如何加工凸轮类零件呢?我们应该慎重的选择切削参数,刀具,性能好的机床和合适的铣削...

摘要:数控加工生活中需要加工各种的零部件,在生产加工过程中,我们会遇到一些凸轮类零件,凸轮零件在生活中的应用随处可见,我们要如何加工凸

轮类零件呢?我们应该慎重的选择切削参数,刀具,性能好的机床和合适的铣削方式以达到要求的位置精度,形状精度和尺寸精度,并且要知道加工过程中发生欠切和过切现象的分析和解决方法。

凸轮是一个具有曲线轮廓或凹槽的工件,凸轮的主要功能是使从动杆按照工作需求完成各种复杂的运动,包括直线运动、摆动,等速运动和不等速运动。

凸轮一般可分为三大类:

盘形凸轮:凸轮为绕固定轴线转动且有变化直径的盘形构件。

移动凸轮:凸轮相对机架做直线运动的构件。

圆柱凸轮:凸轮是圆柱体,可以看做是将移动凸轮卷成一个圆柱体。

按从动件的形状分四类:①平底式从动件。顶尖式从动件。②曲底式从动件。

③滚子式从动件。④顶尖式从动件。

按凸轮与从动件维持运动副接触的方式分两类:①几何形封闭方式。②力封闭方式。

本文举例的凸轮按规格分别属于盘形凸轮、平底式从动件和几何封闭方式。我们从拿到图纸和毛坯到成品的完成需经以下步骤:零件图纸的阅读;确定装夹方案;确定进给路线;选择刀具及切削用量;编制程序,加工和测量检测;加工后的处理。

1 工艺分析

1.1 零件图分析

凸轮由于本身运动规律和传递力的特殊性,在各种自动机械、仪表及自动控制装置中被广泛应用。该凸轮工件是一种平面槽形凸轮,槽宽28mm,工作表面粗糙度为Ra1.6um,材料为HT300。

工件在数控铣削加工前,φ35G7和φ12H7的两个基准孔及凸轮槽之外的其他尺寸已加工,半产品为一圆盘。

1.2 确定装夹方案

一般大型凸轮可以采用等高垫铁垫在工作台上,中心孔找正后,确定坐标原点,然后用压板螺丝在凸轮的工艺孔上压住。外轮廓平面盘形凸轮的垫块要小于凸轮的轮廓尺寸,不与铣刀发生干涉。对于小型凸轮,一般用心轴定位、压紧即可。

根据本文的凸轮结构特点,采用一面两孔定位,以圆盘底面和φ35G7、φ12H7的两孔作定位基准,并设计一个一面两销的专用夹具。用一块 320mmx320mmx40mm

的垫块,在垫块上分别精镗φ35及φ12两个定位销安装孔,并配定位销,孔距为80±0.05mm,垫板的平面度为 0.05,加工前先固定垫板,使两定位销孔的中心线与机床的X轴平行,垫板的平面要保证与工作台面平行,并用百分表检查。采用两个螺母夹紧,以提高装夹刚性,防止铣削时产生震动。

1.3 确定进给路线

该平面槽型凸轮铣削的深度进给方法有两种:一是按照凸轮槽的轮廓现状,沿斜线下刀,逐渐到达既定深度;二是先打一个工艺孔,再从工艺孔进刀到既定深度。本例中采用斜线下刀,当到达既定深度后,刀具在XY平面内运动,铣削凸轮轮廓。但要注意,螺旋或斜线的深度等于每次槽深度进刀量。

为保证凸轮的工作表面有较好的表面质量,采用顺铣方式走刀。

1.4 选择刀具及切削用量

该工件材料为铸铁,是典型的脆性材料,切削时生成崩碎切屑,由于切削与刀具前面的接触长度短,切削力和切削热集中在刃区。虽然切削层单位面积切削力比切削刚时小的多(约为0.6倍),切削温度也底很多(约比切刚低20%-30%),但切削铸铁时刀具切削刃处温度最高且有很高压应力,再加上切削过程中被切削的金属层频繁的无规则断裂,使切削过程不太稳定,对刀刃有很大的冲击。因此就要求刀具材料具有较高的强度和冲击韧度。

通常为提高切削效率要尽量选用大直径的铣刀;侧吃刀量取刀具直径的

1/3-1/2,背吃刀量应大于冷硬层厚度;切削速度和进给速度应通过试验选取效率和刀具寿命的综合最佳值,可以根据刀具厂家提供的刀具手册参考取值。本例中选用20mm高速刚立铣刀进行粗、精加工。

5.工件坐标系

按照设计基准和工艺加工基准相一致的原则,一般选取较长的设计基准为工件坐标系的X轴。安装凸轮前,找正垫板35mm定位销孔,以其圆心右边40mm

处为工件坐标系XY原点;Z方向原点取凸轮槽上表面。

在加工前需注意检查工件的装夹方向是否同电脑中的图形方向相同。

2 制定加工工艺

根据加工的特点以及加工工序的划分,一般可按下列方法进行:

1.以一次安装、加工作为一道工序。

2.以同一把刀具加工的内容划分工序。

3.以加工部位划分工序。

4.以粗、精加工划分工序。

根据以上原则,该零件的加工工艺如下:

选用直径为φ20mm的立铣刀发表论文网,根据先粗后精的原则,因此要首先粗加工,留有一定余量。然后再用φ20mm的立铣刀再进行精加工。这样不仅保证了加工精度又节约了加工时间。

3 程序编制

凸轮不仅可以用传统手工编程方法来进行编写程序,然而我们也可以用一些软件来对其进行自动编程,下面是利用UG软件来进行自动编程。它的特点是编程速度较快,加工效率高,加工路线优化。但是后处理是采用的指令代码较为单一,生成程序较长,所以加工时间较长。首先绘图,然后刀具,然后加工,生成程序。

UG生成并经修改后可以直接使用的程序:

%

O0001

G0 G90 G54 X55.9839 Y29.4222 S500 M03

Z5

G3 X68.2318 Y41.8762 Z-3.4 I4.5747 J7.7506 K2.4115

X66.0882 Y45.1783 I-64.8217 J-39.7332 F250. ………………

I7.5 J0.0 F250.

G1 X-37.5

Z-32.

G0 Z5.

M02

%

4 加工和测量检测

4.1 加工

需要指出的是,这个程序采用螺旋下刀和自动换刀功能。采用螺旋下刀是保证下刀时不会对工件造成振动的影响,以及达到保护刀具的作用。采用自动换刀是由于这样能够节省时间,方便加工,同时避免了反复手工换刀造成的偏差。

加工中我们采用气枪吹气来代替切削液冲洗,因为采用小切深,高转速,所以用气枪就可以达到散热和保持工件表面清洁的目的。同时也能防止工件由于切

削液浇注造成的生锈的情况。

4.2 测量检测

工件完成后先不将工件卸下,拿塞规的通止端分别在槽内走动,如果通规走的很顺畅,止规走的很艰难,说明工件尺寸正确。如果通止端都走的很顺畅,那就用游标卡尺量一下是否在公差范围之内。如果通规走的很艰难,说明尺寸还应余量,用卡尺量一下,然后再半径和长度磨耗里将补偿改到位。

5 加工后的处理

加工工件后,在确认尺寸和位置精度没有错误的前提下将工件卸下。刀具由于磨损会造成工件铣削的地方产生毛刺,毛刺过多则会影响到精度。所以在毛刺产生时,要用刮刀将切口边缘沿同一方向刮一圈,以保证尺寸的正确和边缘的光滑度,不至于划破手,再将工件擦拭干净。

工件卸下后,将夹具卸下。将工作台打扫干净,关闭计算机和机床。

6 平面槽形凸轮加工中的过切和欠切

过切的现象即使在各种参数设定和CAD图形都正确的情况下,过切也有可能发生,最主要的检查方法是将刀具路径模拟一遍,在顶视图、边视图上反复检查外形铣削时的情况,下刀位置选择不当,也会过切。

平面槽形凸轮工作表面粗糙度要求较高,在加工过程中常会遇到凸轮起点和终点的过切和欠切现象。进刀和退刀位置不重合,造成欠切。

7 结束语

本文针对平面槽型凸轮的加工做了介绍以及过切欠切现象的分析。 UG软件的自动加工减少了劳动强度,提高了效率,在实际生产中得到了广泛的应用,希望大家对UG能有更多的了解,更大限度的发挥UG软件在实际生产过程中的应用。

钣金件工艺 机加工生产加工工艺 钣金车间工艺要求流程 (1)钣金车间可根据图纸剪板下料,在相应位置冲孔和剪角剪边。以前工序完成后进行折弯加工;第一步必须进行调整尺寸定位,经检查后进行下一步折弯工艺。折弯后经检查合格组焊;组焊要求必须在工装和模型具下进行组焊。根据图纸要求焊接深度和点处焊接。焊点高度不得超过设计要求、焊机工艺要求;2mm以下必须用二氧化碳保护焊和氩弧焊接。不锈钢板必须用氩弧焊。焊接件加工成形后进行校整,经检查符合图纸要求后进行下一步打磨拉丝。打磨必须以

量角样板进行打磨,不得有凸出和凹缺。拉丝面光吉度必须按图纸要求进行。 (2)外协碳钢件表面处理喷漆工艺要求:喷沙或氧化面积不得小于总面积的95%,除去沙和氧化液进行表面防锈喷漆和电镀处理。经底部处理后再进行表漆加工,表漆加工必须三次进行完成。喷塑厚度不得小于0.35mm。钣金件经检验合格后进厂入半成品库待装。 (3)入库件摆放要求:小件要求码齐入架存放。大件必须有间隔层,可根据种类整齐存放。 机加件加工流程: (1)机加工件工艺要求;原材料进厂由质检部进行检验,根据国家有关数据进行检测,进厂材料必须检测厚度、硬度、和其本几何尺寸。 (2)下料;根据图纸几何尺寸加其本加工量下料,不得误差太大。 (3)机床加工;根据零件图纸选择基本定位面进行粗加工、精加工,加工几何尺寸保留磨量。 (4)铣床加工;根据零件图纸选择基本刀具装入刀库,在加工过程中注意更换刀库刀具,工件要保整公差。 (5)钳工;机加件加工完成后根要求进行画线钳工制做,在加工过程中必须用中心尖定位。大孔首先打小孔定位再用加工大孔。螺纹加工要在攻丝机进加工,不得有角度偏差。螺纹孔加工后螺栓要保

生产工艺流程图和工艺描述 香肠工艺流程图 辅料验收原料肉验收 原料暂存肥膘解冻 精肉解冻水切丁辅料暂存分割热水漂洗1 漂洗2 加水绞肉 肠衣验收、暂存(处理)灌装、结扎 (包括猪原肠衣和蛋白肠衣) 咸水草、麻绳验收、暂存浸泡漂洗3 冷却 内包装 装箱、入库 出货

香肠加工工艺说明 加工步骤使用设备操作区域加工工艺的描述与说明 原料肉验收、暂存化验室、仓库 按照原料肉验收程序进行,并要求供应商 提供兽药残留达标保证函及兽医检疫检 验证明 辅料验收、暂 存 化验室、仓库按验收规程进行验收肥膘验收、暂 存 化验室、仓库按验收规程进行验收肠衣验收化验室按验收规程进行验收 肠衣处理腊味加工间天然猪肠衣加工前需用洁净加工用水冲洗,人造肠衣灌装前需用洁净加工用水润湿 咸水草、麻绳 验收 化验室按验收规程进行验收暂存仓库 浸泡腊味加工间咸水草、麻绳加工前需用洁净加工用水浸泡使之变软 解冻解冻间肉类解冻分 割间 ≤18℃、18~20h恒温解冻间空气解冻 分割分割台、刀具肉类解冻分 割间 将原料肉筋键、淋巴、脂肪剔除、并分割 成约3cm小肉块 加工步骤使用设备操作区域加工工艺的描述与说明 漂洗2 水池肉类解冻分 割间 加工用水漂洗,将肉的污血冲洗干净 绞肉绞肉机肉类解冻分 割间 12℃以下,采用Φ5mm孔板 肥膘切丁切丁机肉类解冻分 割间 切成0.5cm长的立方

漂洗1 水池肉类解冻分 割间 水温45-60℃,洗去表面游离油脂、碎肉 粒 灌装、结扎灌肠机香肠加工间按产品的不同规格调节肠体长度,处理量800~1200kg/h ,温度≦12℃ 漂洗3 水池香肠加工间水温45~60℃,清洗肠体表面油脂、肉碎 冷却挂肠杆预冷车间12℃下冷却0.5~1小时,中心温度≦25℃ 内包装真空机、电子 秤、热封口机 内包装间 将待包装腊肠去绳后按不同规格称重,装 塑料袋、真空包装封口 装箱、入库扣扎机、电子 秤 外包装间、成 品仓库 将真空包装的产品装彩袋封口,按不同规 格装箱、核重、扣扎放入成品库并挂牌标 识。

八附源程序 模块 Option Explicit Public ptx(3600) As Double '曲线存储点数组 Public pty(3600) As Double '由于存储最终输出的点 Public low As Double '数组下标 Public countnum As Integer '存储当前为第几段曲线输入的值 Public Const PI = 3.14159 Public area As Double '存储角度范围的值 Public sch As Double '总升程 Public tch As Double '输入曲线的推程 Public Huan As Double '坐标变换数据 Public Gao As Double Public a1 As String, a2 As String, a3 As String Public b1 As Double Public savetime As Double Public i As Double FrmView 主窗口 Option Explicit Dim j% Public bch As String, zbx As String, M As Integer, sd As String Private Sub CmbSlect_Click() '选择曲线类型 Select Case CmbSlect.ListIndex Case 0 '等加速运动 dengjiasu.NumStr.Text = "" '清空Text文本框 dengjiasu.NumEnd.Text = "" dengjiasu.NumH.Text = "" dengjiasu.NumStr.Text = area '设定default范围 dengjiasu.NumStr.Enabled = False dengjiasu.NumEnd.Enabled = True If CountAll.Caption = CountNow.Caption Then '最后一段曲线dengjiasu.NumEnd.Text = "360" '输入时,自动输入dengjiasu.NumEnd.Enabled = False '默认值dengjiasu.NumH.Text = -b1 End If dengjiasu.Show 1 Case 1 '等速运动 dengsu.NumStr.Text = "" dengsu.NumEnd.Text = "" dengsu.NumH.Text = "" dengsu.NumStr.Text = area dengsu.NumStr.Enabled = False

平面槽形凸轮零件 平面槽形凸轮零件实体 ·1 .平面槽形凸轮零件的造型 造型思路:由图纸可知是一个圆柱形的内凸轮,可以先构造圆柱,在柱面上构造凸轮曲线挖槽来成型,再在中央生成凸台以及打孔。

·1 .1作基本拉伸体的草图 1 .单击零件特征树的“平面XOY”,选择XOY面为绘图基准面。 2 .单击按钮,画出工件底部的R=50的圆形。用鼠标单击曲线生成工具栏中的“圆形”按钮屏幕左侧出现圆形对话框。选“圆形—半径”,并输入“中心点0,0”、“半径50”。这时半径50的圆形则被定位。 3 .单击零件特征对话框,在平面XOY上创建草图。单击曲线投影按纽,拾取R=50的圆形。 4. 退出草图,单击拉伸增料按纽,在对话框中输入深度=18,选择固定深度,并确定。结果如图所示。 5 .单击直线按纽,构建内凸轮导面中心线的各个圆弧的圆心。如图所示:

6 .单击圆形按钮,垂线下端点画R=24和R=52的圆,在水平线左右2端画R=33.5的圆形。 7 .单击直线按钮,按空格键选定切点,分别连接左右2边R=33.5和下方R=24的圆。 8 .单击剪切按钮,切掉多余线段,构成图形如下: 9 .单击曲线组合,使各个线段连成1条。 10 .拉伸上图中Y坐标轴上的直线与所画曲线交于一点,在特征树中YZ平面构建草图。单击矩形按钮,做长为8,宽为28的矩形。

11 .单击导动除料,选择步骤9中曲线为为轨迹线。如图: 点击确定得 12 .单击在OY轴的负方向17.5处作R=16圆。 13 . 在xoy平面创建草图,单击单击零件特征对话框,在平面XOY上创建草图。单击曲线投影按纽,选择刚才所画的R=16的圆。单击拉伸增料按纽,在对话框中输入深度=17,选择固定深度,反向拉伸,并确定。如图: 14 .在XOY平面构建草图,在Y轴负方向17.5处作R=6,正方向17.5处作R=10的圆。单击拉伸除料,选择贯穿。如图:

设计实践设计计算说明书题目:盘形凸轮轮廓设计 学院:机电工程学院 班号:08401 学号:1050840124 姓名:林飞跃 日期:2007年10月04号

设计实践任务书 题目:盘形凸轮轮廓设计 设计任务及要求: 用图解法设计滚子直动从动件盘形凸轮轮廓。原始信息: 凸轮机构型式:平面盘形凸轮机构 从动件运动形式:偏置直动 从动件类型:滚子从动件 凸轮的封闭方式:力封闭 从动件行程h:40mm 从动件偏距e:12mm 滚子半径Rr:12mm 推程运动角β1:140度 远休止角β:40度 回程运动角β2:120度 基圆半径Rb:50mm

一.分析从动件运动规律 凸轮转向:逆时针方向 第1段运动规律为: 从动件运动规律:等速(直线) 该段从动件行程h=40mm 相应凸轮起始转角:0° 相应凸轮终止转角:140° 第2段运动规律为: 从动件运动规律:停止 该段从动件摆角φ=40° 相应凸轮起始转角:140° 相应凸轮终止转角:180° 第3段运动规律为: 从动件运动规律:等加速、等减速(抛物线)该段从动件摆角φ=60° 相应凸轮起始转角:180° 相应凸轮终止转角:240° 第4段运动规律为: 从动件运动规律:等加速、等减速(抛物线)该段从动件摆角φ=60° 相应凸轮起始转角:240° 相应凸轮终止转角:300°

第5段运动规律为: 从动件运动规律:停止 该段从动件摆角φ=60° 相应凸轮起始转角:300° 相应凸轮终止转角:360° 二.作图法设计(反转法) (1)先选取合适的比例尺μl。任选一点作为凸轮的转动中心O。以O为圆心,e=12mm为半径作偏距圆。以O为圆心r0 =12mm为半径作凸轮的基圆。作偏距圆的一条切线,它代表了起始位置从动件的轨道,它与基圆的交点A就是从动件在起始位置时与凸轮轮廓线的交点。 (2)再从OA开始按-ω的方向依次量取与升程角、远休止角、回程角和近休止角相等的角度,在基圆上得到B、C、D点。

槽凸轮的加工工艺规划及数控加工 作者姓名 专业机械设计制造及其自动化 指导教师姓名 专业技术职务副教授

目录 摘要 (4) 第一章绪论 (4) 1.1 课题内容 (4) 1.2 选题意义 (5) 1.3 与课题内容相关的现状及发展趋势 (5) 第二章零件的工艺分析 (5) 2.1 零件的图样分析 (5) 2.1.1 零件的结构特点 (5) 2.1.2 零件的技术条件分析 (5) 2.2 零件的工艺分析 (6) 第三章毛坯的粗加工 (7) 3.1 毛坯的选择 (7) 3.1.1 毛坯的种类 (7) 3.1.2 毛坯选择应考虑的因素 (7) 3.2 加工余量的确定 (7) 3.2.1 加工余量的概念 (7) 3.2.2 影响加工余量的因素 (7) 3.2.3确定加工余量的方法 (8) 3.3 毛坯的加工方案 (8) 3.3.1 确定毛坯的加工方案 (8)

3.3.2 确定各工序所用的设备 (9) 3.3.3 表面加工方法的选择 (9) 3.3.4 各工序的切削用量 (10) 第四章零件的数控加工 (10) 4.1数控机床 (10) 4.1.1数控机床简介 (11) 4.1.2数控加工 (11) 4.1.3数控加工的过程 (12) 4.2零件的数控加工工艺 (12) 4.2.1确定工艺路线 (11) 4.2.2确定各工序所用设备 (11) 4.2.3工件的装夹 (11) 4.2.4定位基准的选择 (11) 4.2.5方案的具体实施 (12) 4.3零件的数控编成 (14) 4.3.1加工编成概述 (15) 4.3.2加工编成的分类 (15) 4.3.3程序 (16) 第五章小结及参考文献 (19)

典型零件的加工工艺分析案例 实例. 以图A-54所示的平面槽形凸轮为例分析其数控铣削加工工艺。 图A-54 平面槽型凸轮简图 案例分析: 平面凸轮零件是数控铣削加工中常用的零件之一,基轮廓曲线组成不外乎直线—曲线、圆弧—圆弧、圆弧—非圆曲线及非圆曲线等几种。所用数控机床多为两轴以上联动的数控铣床,加工工艺过程也大同小异。 1. 零件图纸工艺分析 图样分析要紧分析凸轮轮廓形状、尺寸和技术要求、定位基准及毛坯等。 本例零件是一种平面槽行凸轮,其轮廓由圆弧HA、BC、DE、FG和直线AB、HG以及过渡圆弧CD、EF所组成,需要两轴联动的数控机床。材料为铸铁、切削加工性较好。 该零件在数控铣削加工前,工件是一个通过加工、含有两个基准孔直径为φ280mm、厚度为18mm的圆盘。圆盘底面A及φ35G7和φ12H7两孔可用作定位基准,无需另作工艺孔定位。 凸轮槽组成几何元素之前关系清晰,条件充分,编辑时所需基点坐标专门容易求得。 凸轮槽内外轮廓面对A面有垂直度要求,只要提升装夹度,使A面与铣刀轴线垂直,即可保证:φ35G7对A面的垂直度要求由前面的工序保证。 2. 确定装夹方案

一样大型凸轮可用等高垫块垫在工作台上,然后用压板螺栓在凸轮的孔上压紧。外轮廓平面盘形凸轮的垫板要小于凸轮的轮廓尺寸,不与铣刀发生干涉。对小型凸轮,一样用心轴定位,压紧即可。 按照图A-54所示凸轮的结构特点,采纳“一面两孔”定位,设计一“一面两销”专用夹具。用一块320mm×320mm×40mm的垫块,在垫块上分别精镗φ35mm及φ12mm两个定位销孔的中心连接线与机床的x轴平行,垫块的平面要保证与工作台面平行,并用百分表检查。 图A-55为本例凸轮零件的装夹方案示意图。采纳双螺母夹紧,提升装夹刚性,防止铣削时因螺母松动引起的振动。 图A-55凸轮装夹示意图 3. 确定进给路线 进给路线包括平面内进给和深度进给两部分路线。对平面内进给,对外凸轮廓从切线方向切入,对内凹轮廓从过渡圆弧切入。在两轴联动的数控铣床上,对铣削平面槽形凸轮,深度进给有两种方法:一种是xz(或yz)平面来回铣削逐步进刀到即定深度;另一种方法是先打一个工艺孔,然后从工艺孔进刀到即定深度。 本例进刀点选在(150,0),刀具在y+15之间来回运动,逐步加深铣削深度,当达到即定深度后,刀具在xy平面内运动,铣削凸轮轮廓。为保证凸轮的工件表面有较好的表面质量,采纳顺铣方式,即从(150,0)开始,对外凸轮廓,按顺时针方向铣削,对内凸轮廓按逆时针方向铣削,图A -56所示为铣刀在水平面的切入进给路线。 图A-56 平面槽形凸轮的切入进给路线 4. 选择刀具及切削用量 铣刀材料和几何参数要紧按照零件材料切削加工性、工件表面几何形状和尺寸大小不一选择;切削用量则依据零件材料特点、刀具性能及加工

自动车床主要靠凸轮来控制加工过程,能否设计出一套好的凸轮,是体现自动车床师傅的技术高低的一个标准。凸轮设计计算的资料不多,在此,我将一些基本的凸轮计算方法送给大家。凸轮是由一组或多组螺旋线组成的,这是一种端面螺旋线,又称阿基米德螺线。其形成的主要原理是:由A点作等速旋转运动,同时又使A点沿半径作等速移动,形成了一条复合运动轨迹的端面螺线。这就是等速凸轮的曲线。 凸轮的计算有几个专用名称: 1、上升曲线——凸轮上升的起点到最高点的弧线称为上升曲线 2、下降曲线——凸轮下降的最高点到最低点的弧线称为下降曲线 3、升角——从凸轮的上升起点到最高点的角度,即上升曲线的角度。我们定个代号为φ。 4、降角——从凸轮的最高点到最低点的角度,即下降曲线的角度。代号为φ1。 5、升距——凸轮上升曲线的最大半径与最小半径之差。我们给定代号为h,单位是毫米。 6、降距——凸轮下降曲线的最大半径与最小半径之差。代号为h1。 7、导程——即凸轮的曲线导程,就是假定凸轮曲线的升角(或降角)为360°时凸轮的升距(或降距)。代号为L,单位是毫米。 8、常数——是凸轮计算的一个常数,它是通过计算得来的。代号为K。 凸轮的升角与降角是给定的数值,根据加工零件尺寸计算得来的。 凸轮的常数等于凸轮的升距除以凸轮的升角,即K=h/φ。由此得h=Kφ。 凸轮的导程等于360°乘以常数,即L=360°K。由此得L=360°h/φ。 举个例子: 一个凸轮曲线的升距为10毫米,升角为180°,求凸轮的曲线导程。(见下图) 解:L=360°h/φ=360°×10÷180°=20毫米

升角(或降角)是360°的凸轮,其升距(或降距)即等于导程。 这只是一般的凸轮基本计算方法,比较简单,而自动车床上的凸轮,有些比较简单,有些则比较复杂。在实际运用中,许多人只是靠经验来设计,用手工制作,不需要计算,而要用机床加工凸轮,特别是用数控机床加工凸轮,却是需要先计算出凸轮的导程,才能进行电脑程序设计。 要设计凸轮有几点在开始前就要了解的. 在我们拿到产品图纸的时候,看好材料,根据材料大小和材质将这款产品 的 主轴转速先计算出来. 计算主轴转速公式是[切削速度乘1000]除以材料直径. 切削速度是根据材质得来的,在购买材料时供应商提供.单位是米/分钟. 材料硬度越大,切削速度就越小,切的太快的话热量太大会导致材料变形, 所以切削速度已知的. 切削速度乘1000就是把米/分钟换算成毫米/分钟,在除以材料直径就是 主 轴每分钟的转速了.材料直径是每转的长度,切削速度是刀尖每分钟可以移动的 距离. 主轴转速求出来了,就要将一个产品需要多少转可以做出来,这个转的圈数求出来.主轴转速除以每个产品需要的圈数就是生产效率.[单位.个/分钟] 每款不同的产品,我们看到图纸的时候就先要将它的加工工艺给确定下来. 加工工艺其实就是加工方法,走芯机5把刀具怎么安排,怎么加工,哪把刀具 先做,按顺序将它安排,这样就是确定加工工艺.

凸轮工件的数控加工工艺 分析 Newly compiled on November 23, 2020

摘要: 凸轮轴作为汽车发动机配气机构中的关键部件,其性能直接影响着发动机整体性 能。因此凸轮轴的加工工艺有特殊要求,合理的加工工艺对于降低加工成本、减少生产 环节以及合理布置凸轮轴生产线具有很大的现实意义。本文针对凸轮轴的加工特点,结 合工厂的实际,从前期规划开始,对凸轮轴的加工工艺进行了深入的分析、研究。建立 了用数控无靠模方法。对凸轮廓形进行计算和推倒,对凸轮轮廓的加工进行了探讨并提 出适用于发动机凸轮轴的加工方法。 关键词:发动机;凸轮轴;工艺分析 目录 摘要: (1) 目录 (2) 1 引言 (1) 2 凸轮轴生产线前期规划 (1) 产品规格 (1) 工艺设计原则及凸轮轴加工工艺分析 (2) 小结 (3) 3 凸轮轴生产线工艺分析 (3) 生产线布置 (3) 工艺设计 (4) 工艺分析 (5) 工艺特点 (7) 工艺难点 (9) 4 凸轮廓形理论计算及加工控制参数 (10) 凸轮轴凸轮的廓形要求 (10) 包络线理论 (13) 凸轮廓形坐标 (14)

砂轮的中心坐标 (17) 磨削圆周进给量计算 (18) 等周速曲线 (20) 砂轮座加速度 (20) 光顺处理 (21) 工件主轴转速配置 (21) 磨削用量数据 (22) 5结论 (23) 参考文献 (23)

1 引言 随着现代行业的不断发展,再加上配件的需求,使得凸轮轴的需求量一直高居不下。建立一条集先进性与经济性为一体的凸轮轴生产线是非常必要的。面对国外汽车行业的冲击,我们国产汽车业应该加紧研究、建立符合中国国情的,我们自己的基础制造业,提高质量、降低成本,这样才能保住我们国产汽车的市场。 凸轮轴在发动机中的重要地位决定了国内发动机生产厂家都建有自己的凸轮轴生产线,这样可以在保证整机质量的前提下,尽可能的降低成本,提高竞争力。 本文主要围绕汽车凸轮轴生产线的工艺分析,从前期准备、工艺设计、理论计算、生产实践、和产品检测这几个方面,阐述了凸轮轴加工的一整套设计思路和方法,对发动机制造业中的零部件加工具有重要的参考作用。 2 凸轮轴生产线前期规划 产品规格 2.1.1零件的结构特点 凸轮轴生产线承担每台发动机凸轮轴的机加工,每台发动机上使用一根凸轮轴。 材料:(FCA-3)铜铬钼合金铸铁,各主轴颈及端面的硬度HB180~240,凸轮HRC48. 2.1.2凸轮轴简图 图1

车床传动轴机械加工工艺过程设计 (机电09级) 1.问题提出 零件的几何精度直接影响零件的使用性能,而机械加工工艺过程制定的是否合理将直接影响零件的加工精度。针对车床传动轴,应用所学的机械制造基础知识进行一次加机械工工艺过程设计的综合性工程应用训练。 2.专题研究的目的 (1)掌握零件主要部分技术要求的分析方法; (2)掌握零件材料的选择方法和确定毛坯的制备方法及工艺; (3)掌握工艺分析方法; (4)掌握定位基准的选择方法; (5)掌握制定出合理的零件加工顺序的原则和方法; (6)掌握制定出合理的零件加工路线的方法。 3.研究内容 图1所示为车床的传动轴,轴上开有键槽用来安装齿轮以传递运动和动力,两端是安装滚动轴承的支承轴颈。完成该传动轴零件的机械加工工艺过程设计。 工艺设计的具体内容包括: (1)进行零件主要部分的技术要求分析研究; (2)确定传动轴的材料、毛坯的制备方法及工艺、热处理工艺; 1

(3)进行加工工艺分析; (4)确定定位基准; (5)制定传动轴的加工顺序; (6)制定传动轴的加工路线; 4.设计过程 4.1轴上各部分的作用及技术要求分析 (1)车床传动轴链接于电机与主轴箱车轮间,用于传动。因此,作为传递力矩的关键零件,为保证力矩传送的平稳性,要求传动轴整体有较高的同轴度。 (2)两端的圆柱面与轴承内圈配合,要求较高。要求与其配合件之间配合性质稳定、可靠,故表面粗糙度的数值应取较小值,同时该数值还应和尺寸公差相协调,采取Ra值不大于1.6um。 2

(3)轴肩为了便于轴与轴上零件的装配,是止推面,起定位作用。轴肩表面既不是配合面,与相连的零件也没有相对运动,从加工经济性角度出发,选取Ra值不大于3.2um。 (4)键槽通过与键配合实现扭矩的传递,保证连接可靠。键槽侧面是键的配合表面,底面为非配合表面。根据普通平键国家标准,对侧面选取Ra值不大于3.2um,底面选取Ra值不大于6.3um。 (5)越沉槽与退刀槽为工艺设计。其表面为非工作表面,从经济性和外表美观出发,选取Ra值不大于12.5um,并以“其余”要求标注在图样中。 4.2传动轴的材料、毛坯的制备方法及工艺、热处理工艺 (1)选用45#钢,由于此车床传动轴是一般的阶梯轴,并且各阶梯的直径相差较小,所以可以直接以热轧圆柱棒做毛坯。 (2)热处理工艺 调质处理和表面淬火 4.3加工工艺分析 4.4定位基准 因为传动轴是精度要求较高的轴类零件,因此先以毛坯外圆为粗基准,加工两端面及中心孔,再以中心孔定位完成各表面的粗加工;精加工开始先修整断面再修整中心孔,以提高轴在精加工时的定位精度,再以中心孔为精基准加工外圆。 4.5传动轴的加工顺序 (1)加工外圆表面时,应先加工大直径外圆,再加工小直径外圆,以避免降低工件的刚度。 3

毕业设计说明书 专业:数控技术 班级:数控3101 姓名:赵高飞 学号:29# 指导老师:刘武 陕西国防工业职业技术学院

目录 第一部分工艺设计说明书 (3) 1.零件图工艺性分析 (3) 2.毛坯选择 (3) 3.机加工工艺路线确定 (6) 4.工序尺寸及其公差确定 (12) 5.设备及其工艺装备确定 (14) 6.切削用量及工时定额确定 (15) 7.工艺设计总结 (16) 第二部分工序夹具设计说明书 (17) 1.工序尺寸精度分析 (17) 2.定位方案确定 (17) 3.定位元件确定 (17) 4.定位误差分析 (17) 5.夹具总装草图 (18) 第三部分工序量具设计说明书 (19) 1.工序尺寸精度分析 (19) 2.量具类型确定 (19) 3.极限量具尺寸公差确定 (19) 4.极限量具尺寸公差带图 (20) 5.极限量具结构设计 (20) 第四部分工序数控编程设计说明书 (21) 1.工件加工坐标系的建立 (21) 2.加工路线的确定 (21) 3.程序编写 (21) 第五部分毕业设计体会 (23) 第六部分参考资料 (24)

第一部分 工艺设计说明书 一.零件图工艺性分析 1.零件结构功用分析 平面槽形凸轮零件的主要作用是凸轮迫使从动件作往复的直线运动或摆动,起到了传递动力和扭矩的作用。 该零件属于盘类零件,主要由弧形凹槽、一个内孔和平 面组成。其中设计基准A 面、Φ12018 .00+孔的精度要求最高, 可用于做定位基准。根据各个面之间的形状及尺寸可知要用到普通铣床、数控铣床、立式加工中心等设备。工件材料为40Cr ,为低淬透性合金调制钢,具有较高的综合力学性能(即强度、硬度、塑性、韧性有良好的配合);结构工艺性较好,设计合理。 凸轮零件是绕一根固定轴线旋转,回转时,凹槽侧面推动从动件绕固定轴旋转能够实现复杂的运动轨迹满足某些特定要求。它结构简单,紧凑,运动可靠。它用于各种机械,仪器,以及自动控制。 2.零件技术条件分析 通过对零件形状,尺寸和精度分析,该零件形状简单。该零件的主要加工表面为 Φ12018.00+两孔的加工。经分析其设计基准为下表面。 3.零件结构工艺性分析 该零件的材料为40Gr ,铬能急剧地提高马氏体的硬度,韧性和强度。增加组织的弥散度。40Gr 钢的温度较40钢高30-40摄氏度,强度高百分之二十。韧性也较高。铬钢的淬火温度范围较宽,不易过热。变形开裂倾向小。具有回火脆性,在480-650摄氏度,回火后需在油或水速冷,防止回火脆性。 二.毛坯选择 1.毛坯类型 毛坯是用来加工各种工件的坯料,毛坯主要有:铸件,锻件,焊件,冲压件及型材等。 (1) 铸件

平面槽形凸轮零件加工工艺设计及编程 摘要:机械制造加工工艺技术是在人类生产实际中产生并不断发展的。机械制造加工工艺是机械制造业的基础,是生产高科技产品的保障。离开了它就不能开发出先进的产品和保证产品质量,降低成本和缩短生产周期,提高生产率,因此,一个好的加工工艺和程序,决定着一个企业的经济效益。 本设计说明书主要介绍了机械产品平面槽形凸轮零件的加工工艺设计及其程序编辑,其中包括:零件图的分析、零件的工艺分析、设计加工工艺方案、选择机床和加工工艺设备、确定切削用量、确定工序和走刀路线、零件机械加工过程卡、数控加工工序卡片、数控加工刀具卡片、加工工艺过程设计、编写加工工艺文件、以及编写加工程序等。 除了介绍平面类零件的加工工艺设计和孔的加工工艺方案的设计,还介绍了机械制造加工工艺与程序编辑在机械制造工业中的作用以及机械制造加工工艺技术的现状和发展。 在本毕业设计中研究了定位基准的选择,工件的定位方法,箱体零件的结构工艺性分析等。 同时在此次毕业设计中还运用到了MAutoCAD 、UG的画图功能和stercam 的仿真加工和自动编辑程序的功能。 本毕业设计说明书反映了机械制造加工工艺与夹具设计的宗旨是:保证和提高产品质量;提高劳动生产率;提高经济效益。 关键词:数控技术机械制造加工工艺工艺分析机设计加工工艺方案程序的编辑

Planar slot cam machining process design and programming Abstract: machinery manufacturing processing technology in human production practice and development.Machinery manufacturing processing machinery manufacturing industry is the foundation, is the production of high-tech products to protect.Left it unable to develop advanced products and ensure the quality of products, reduce the cost and shorten the production cycle, improve productivity, therefore, a good processing technology and program, deciding an enterprise economic benefits. This paper mainly introduces the mechanical product plane groove cam machining process design and program editing, including: parts of the plan, parts of the process analysis, design process, selection of machine tools and processing equipment, determine the cutting quantity, determine the process and take the knife line, parts machining process card, NC machining process card, NC machining tool cards, process design, preparation process, and the preparation of documents processing procedure. In addition to the introduction of planar parts processing technology design and machining process design, also introduced the machinery manufacturing machining process and program editing in machinery manufacturing industry and the role of mechanical manufacturing technology current situation and development. In the design of the school on the selection of location datum, the workpiece positioning method of box part structure, process analysis. At the same time in the graduation design also applies to MAutoCAD, UG drawing functions and mstercam simulation processing and automatic program editing function. This graduate design reflects the machinery manufacturing processing technology and fixture design of the purpose is: to ensure and improve product quality。to raise labor productivity。to raise economic benefits. Key words: numerical control technology in mechanical manufacturing process analysis of machine processing scheme of program editing.

钢丝 百科名片 钢丝是钢材的板、管、型、丝四大品种之一,是用热轧盘条经冷拉制成的再加工产品。 目录 钢丝 钢丝的生产 烘干处理 热处理 镀层处理 钢丝的分类 编辑本段 钢丝 From 中国食品百科全书

Jump to: navigation, search [中文]: 钢丝 [英文]: steel wire [说明]: 钢丝是钢材的板、管、型、丝四大品种之一,是用热轧盘条经冷拉 钢丝 制成的再加工产品。按断面形状分类,主要有圆、方、矩、三角、椭圆、扁、梯形、Z字形等;按尺寸分类,有特细<0.1毫米、较细~0.5毫米、细~1.5毫米、中等~3.0毫米、粗~6.0毫米、较粗~8.0毫米,特粗>8.0毫米;按强度分类,有低强度<390兆帕、较低强度390~785兆帕、普通强度 785~1225兆帕、较高强度1225~1960兆帕、高强度1960~3135兆帕、特高强度>3135兆帕;按用途分类有:普通质量钢丝包括焊条、制钉、制网、包装和印刷业用钢丝,冷顶锻用钢丝供冷镦铆钉、螺钉等,电工用钢包括生产架空通讯线、钢芯铝绞线等用专用钢丝,纺织工业用钢丝包括粗梳子、综013、针布和针用钢丝,制绳钢丝专供生产钢丝绳和辐条,弹簧钢丝包括弹簧和弹簧垫圈用、琴用及轮胎、帘布和运输胶带用钢丝,结构钢丝指钟表工业、滚珠、自动机易切削用钢丝,不锈钢丝包括上述各用途的不锈钢丝及外科植入物钢丝,电阻合金丝供加热器元件、电阻元件用,工具钢丝包括钢筋钢丝和制鞋钢丝。 编辑本段 钢丝的生产 钢丝生产的主要工序包括原料选择、清除氧化铁皮、烘干、涂层处理、热处理、拉丝、镀层处理等。 原料选择见钢丝原料。 清除氧化铁皮指去除盘条或中间线坯表面的氧化铁皮,目的是防止拉拔时氧化铁皮损伤模具和钢丝表面,为后继的涂或镀层处理准备良好的表

凸轮曲线设计 当根据使用要求确定了凸轮机构的类型、基本参数以及从动件运动规律后,即可进行凸轮轮廓曲线的设计。设计方法有几何法和解析法,两者所依据的设计原理基本相同。几何法简便、直观,但作图误差较大,难以获得凸轮轮廓曲线上各点的精确坐标,所以按几何法所得轮廓数据加工的凸轮只能应用于低速或不重要的场合。对于高速凸轮或精确度要求较高的凸轮,必须建立凸轮理论轮廓曲线、实际轮廓曲线以及加工刀具中心轨迹的坐标方程,并精确地计算出凸轮轮廓曲线或刀具运动轨迹上各点的坐标值,以适合在数控机床上加工。 圆柱凸轮的廓线虽属空间曲线,但由于圆柱面可展成平面,所以也可以借用平面盘形凸轮轮廓曲线的设计方法设计圆柱凸轮的展开轮廓。本节分别介绍用几何法和解析法设计凸轮轮廓曲线的原理和步骤。 1 几何法 反转法设计原理: 以尖底偏置直动从动件盘形凸轮机构为例: 凸轮机构工作时,凸轮和从动件都在运动。为了在图纸上画出凸轮轮廓曲线,应当使凸轮与图纸平面相对静止,为此,可采用如下的反转法:使整个机构以角速度(-w)绕O转动,其结果是从动件与凸轮的相对运动并不改变,但凸轮固定不动,机架和从动件一方面以角速度(-w)绕O转动,同时从动件又以原有运动规律相对机架往复运动。根据这种关系,不难求出一系列从动件尖底的位置。由于尖底始终与凸轮轮廓接触,所以反转后尖底的运动轨迹就是凸轮轮廓曲线。 1). 直动从动件盘形凸轮机构 尖底偏置直动从动件盘形凸轮机构: 已知从动件位移线图,凸轮以等角速w顺时针回转,其基圆半径为r0,从动件导路偏距为e,要求绘出此凸轮的轮廓曲线。 运用反转法绘制尖底直动从动件盘形凸轮机构凸轮轮廓曲线的方法和步骤如下: 1) 以r0为半径作基圆,以e为半径作偏距圆,点K为从动件导路线与偏距圆的切点,导路线与基圆的交点B0(C0)便是从动件尖底的初始位置。 2) 将位移线图s-f的推程运动角和回程运动角分别作若干等分(图中各为四等分)。 3) 自OC0开始,沿w的相反方向取推程运动角(1800)、远休止角(300)、回程运动角(1900)、近休止角(600),在基圆上得C4、C5、C9诸点。将推程运动角和回程运动角分成与从动件位移线图对应的等分,得C1、C2、C3

典型零件(平面凸轮)的加工工艺分析案例 实例. 以图A-54所示的平面槽形凸轮为例分析其数控铣削加工工艺。 图A-54 平面槽型凸轮简图 案例分析: 平面凸轮零件是数控铣削加工中常用的零件之一,基轮廓曲线组成不外乎直线—曲线、圆弧—圆弧、圆弧—非圆曲线及非圆曲线等几种。所用数控机床多为两轴以上联动的数控铣床,加工工艺过程也大同小异。 1. 零件图纸工艺分析 图样分析主要分析凸轮轮廓形状、尺寸和技术要求、定位基准及毛坯等。 本例零件是一种平面槽行凸轮,其轮廓由圆弧HA、BC、DE、FG和直线AB、HG以及过渡圆弧CD、EF所组成,需要两轴联动的数控机床。材料为铸铁、切削加工性较好。 该零件在数控铣削加工前,工件是一个经过加工、含有两个基准孔直径为φ280mm、厚度为18mm 的圆盘。圆盘底面A及φ35G7和φ12H7两孔可用作定位基准,无需另作工艺孔定位。 凸轮槽组成几何元素之前关系清楚,条件充分,编辑时所需基点坐标很容易求得。 凸轮槽内外轮廓面对A面有垂直度要求,只要提高装夹度,使A面与铣刀轴线垂直,即可保证:φ35G7对A面的垂直度要求由前面的工序保证。

2. 确定装夹方案 一般大型凸轮可用等高垫块垫在工作台上,然后用压板螺栓在凸轮的孔上压紧。外轮廓平面盘形凸轮的垫板要小于凸轮的轮廓尺寸,不与铣刀发生干涉。对小型凸轮,一般用心轴定位,压紧即可。 根据图A-54所示凸轮的结构特点,采用“一面两孔”定位,设计一“一面两销”专用夹具。用一块320mm×320mm×40mm的垫块,在垫块上分别精镗φ35mm及φ12mm两个定位销孔的中心连接线与机床的x轴平行,垫块的平面要保证与工作台面平行,并用百分表检查。 图A-55为本例凸轮零件的装夹方案示意图。采用双螺母夹紧,提高装夹刚性,防止铣削时因螺母松动引起的振动。 图A-55凸轮装夹示意图 确定进给路线3. 进给路线包括平面内进给和深度进给两部分路线。对平面内进给,对外凸轮廓从切线方向切入,对内凹轮廓从过渡圆弧切入。在两轴联动的数控铣床上,对铣削平面槽形凸轮,深度进给有两种方法:一种是xz(或yz)平面来回铣削逐渐进刀到即定深度;另一种方法是先打一个工艺孔,然后从工艺孔进刀到即定深度。 本例进刀点选在(150,0),刀具在y+15之间来回运动,逐渐加深铣削深度,当达到即定深度后,刀具在xy平面内运动,铣削凸轮轮廓。为保证凸轮的工件表面有较好的表面质量,采用顺铣方式,即从(150,0)开始,对外凸轮廓,按顺时针方向铣削,对内凸轮廓按所示为铣刀在水平面的切入进给路线。A-56逆时针方向铣削,图

摘要: 凸轮轴作为汽车发动机配气机构中的关键部件,其性能直接影响着发动机整体性能。因此凸轮轴的加工工艺有特殊要求,合理的加工工艺对于降低加工成本、减少生产环节以及合理布置凸轮轴生产线具有很大的现实意义。本文针对凸轮轴的加工特点,结合工厂的实际,从前期规划开始,对凸轮轴的加工工艺进行了深入的分析、研究。建立了用数控无靠模方法。对凸轮廓形进行计算和推倒,对凸轮轮廓的加工进行了探讨并提出适用于发动机凸轮轴的加工方法。 关键词:发动机;凸轮轴;工艺分析 目录 摘要: (1) 目录 (2) 1 引言 (1) 2 凸轮轴生产线前期规划 (1) 2.1产品规格 (1) 2.2工艺设计原则及凸轮轴加工工艺分析 (2) 2.3小结 (3) 3 凸轮轴生产线工艺分析 (3) 3.1生产线布置 (3) 3.2工艺设计 (4) 3.3工艺分析 (5) 3.4工艺特点 (7) 3.5工艺难点 (9) 4 凸轮廓形理论计算及加工控制参数 (10) 4.1凸轮轴凸轮的廓形要求 (10) 4.2包络线理论 (13) 4.3凸轮廓形坐标 (14) 4.4砂轮的中心坐标 (17) 4.5磨削圆周进给量计算 (18) 4.6等周速曲线 (20) 4.7砂轮座加速度 (20) 4.8光顺处理 (21)

4.9工件主轴转速配置 (21) 4.10磨削用量数据 (22) 5结论 (23) 参考文献 (23)

1 引言 随着现代行业的不断发展,再加上配件的需求,使得凸轮轴的需求量一直高居不下。建立一条集先进性与经济性为一体的凸轮轴生产线是非常必要的。面对国外汽车行业的冲击,我们国产汽车业应该加紧研究、建立符合中国国情的,我们自己的基础制造业,提高质量、降低成本,这样才能保住我们国产汽车的市场。 凸轮轴在发动机中的重要地位决定了国内发动机生产厂家都建有自己的凸轮轴生产线,这样可以在保证整机质量的前提下,尽可能的降低成本,提高竞争力。 本文主要围绕汽车凸轮轴生产线的工艺分析,从前期准备、工艺设计、理论计算、生产实践、和产品检测这几个方面,阐述了凸轮轴加工的一整套设计思路和方法,对发动机制造业中的零部件加工具有重要的参考作用。 2 凸轮轴生产线前期规划 2.1产品规格 2.1.1零件的结构特点 凸轮轴生产线承担每台发动机凸轮轴的机加工,每台发动机上使用一根凸轮轴。 材料:(FCA-3)铜铬钼合金铸铁,各主轴颈及端面的硬度HB180~240,凸轮HRC48. 2.1.2凸轮轴简图 图1 2.1.3 发动机凸轮轴主要加工内容和精度要求 (1)支承轴径 前轴径前端φ015.0045.032--,后端φ02 .004.032--,表面粗糙度Rz3.2 中间轴径φ09.0115.05.47--,表面粗糙度Rz3.2 后轴径φ06.0085.05.48--,表面粗糙度Rz3.2 (2)凸轮

附录1外文翻译及原文 外文翻译 宽槽圆柱凸轮数控加工技术的研究 摘要:针对传统铣削方法加工圆柱凸轮所产生的一些问题,提出了一种针对槽宽大于刀具直径的圆柱凸轮槽的数控铣削加工方法。通过分析研究,建立了一种正确的坐标转换模型,并依此加工出符合要求的宽槽圆柱凸轮。 关键词:数控加工坐标转换宽槽圆柱凸轮 圆柱凸轮槽一般是按一定规律环绕在圆柱面上的等宽槽。对圆柱凸轮槽的数控铣削加工必须满足以下要求:1.圆柱凸轮槽的工作面即两个侧面的法截面线必须严格平行;2.圆柱凸轮槽在工作段必须等宽。这是保证滚子在圆柱凸轮槽中平稳运动的必要条件。当圆柱凸轮槽宽度不大时,可以找到相应直径的立铣刀沿槽腔中心线进行加工,比较容易加工出符合上述要求的圆柱凸轮槽。据现有资料介绍,目前圆柱凸轮的铣削加工都是用这种办法来实现。由于这种方法有太多的局限性,给实际铣削加工带来许多困难。例如一旦找不到与槽宽尺寸相等的标准刀具时,就必须对刀具进行改制。 对于槽宽尺寸较大的圆柱凸轮槽,很难找到直径与槽宽相等的标准刀具。即使有相应的刀具,还要考虑机床主轴输出功率及主轴和工装夹具刚度的限制,特别是机床主轴结构对刀具的限制。例如数控机床主轴头为7∶24的40号内锥,配用JT40的工具系统,则最大只能使用φ20mm的立铣刀(不论直柄还是锥柄)。这对于槽宽为38mm的圆柱凸轮(就是本文所叙述的加工凸轮)来说是无法加工的,必须寻求新的加工方法。 下面根据实践经验和分析研究,介绍一种用直径小于凸轮槽宽的立铣刀对圆柱凸轮槽进行数控加工的方法,称之为宽槽圆柱凸轮的数控加工。 一、加工工艺 圆柱凸轮槽是环绕在圆柱面上的等宽槽,其加工时沿圆周表面铣削的范围往往大于360°,适于用带有数控回转台的立式数控铣床进行加工。根据圆柱凸轮的实际结构,选用带键的心轴作凸轮加工时径向和周向定位基准,以心轴的台肩作轴向定位基准,并用心轴前端部的螺纹通过螺母压紧圆柱凸轮。圆柱凸轮的轴向和径向尺寸一般较大,为了克服由于悬臂加工时切削力所造成的心轴变形和加工过程中产生的振颤,使用一个支承于尾座上的、与数控转台的回转轴线同轴的顶尖顶住心轴中心孔作辅助支承。 圆柱凸轮槽的底部在每一个截面上通常是等深的,一般选用平底圆柱立铣刀加工。圆柱凸轮铣削加工前通常是一个实心的圆柱体,要经过开槽、粗加工、半精加工、精加工等工序;由于槽腔宽度较大,因此,除开槽工序及粗加工工序的一部分刀位轨迹可以沿槽腔的中心线生成之外,其余刀位轨、迹则必须是沿槽腔中心线向左、右两边按相应的距离等距偏置生成,如图1所示。