2 实验装置与流程

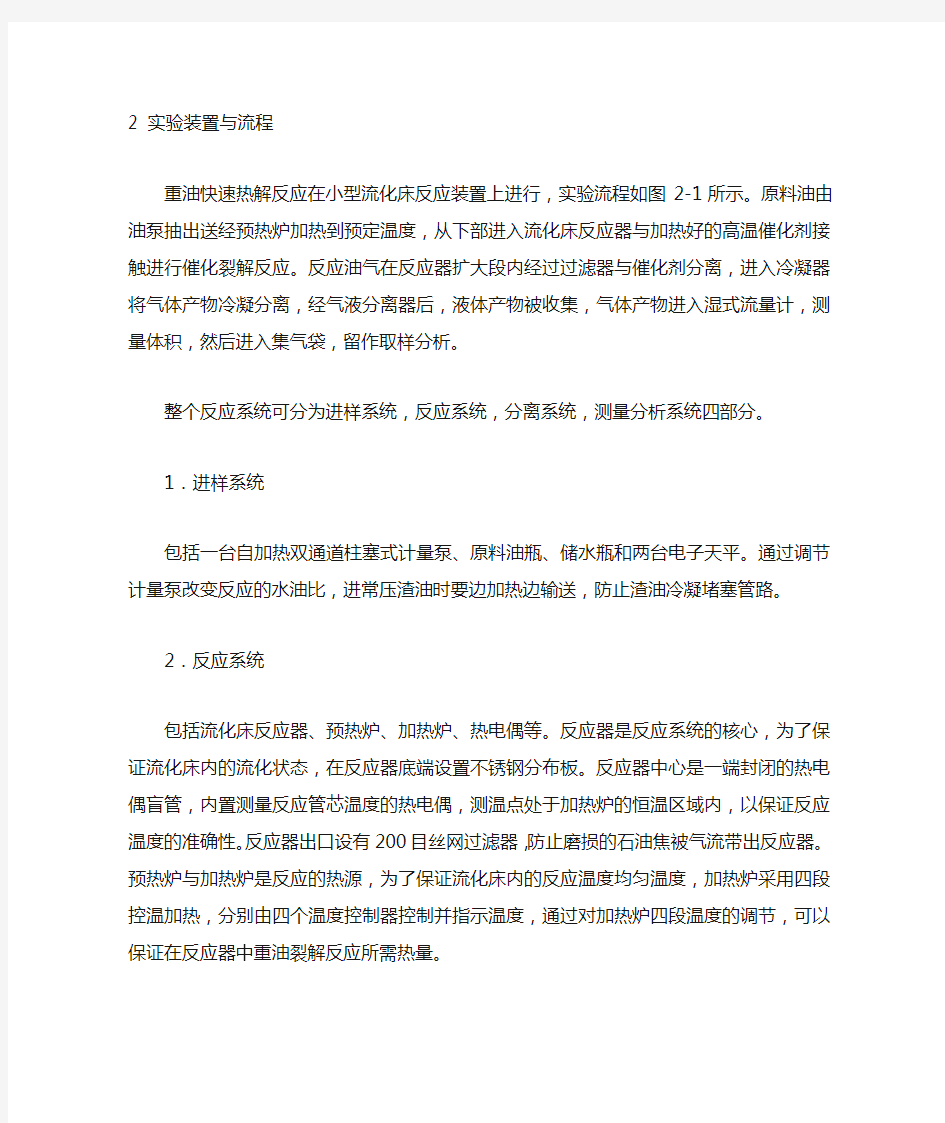

重油快速热解反应在小型流化床反应装置上进行,实验流程如图2-1所示。原料油由油泵抽出送经预热炉加热到预定温度,从下部进入流化床反应器与加热好的高温催化剂接触进行催化裂解反应。反应油气在反应器扩大段内经过过滤器与催化剂分离,进入冷凝器将气体产物冷凝分离,经气液分离器后,液体产物被收集,气体产物进入湿式流量计,测量体积,然后进入集气袋,留作取样分析。

整个反应系统可分为进样系统,反应系统,分离系统,测量分析系统四部分。

1.进样系统

包括一台自加热双通道柱塞式计量泵、原料油瓶、储水瓶和两台电子天平。通过调节计量泵改变反应的水油比,进常压渣油时要边加热边输送,防止渣油冷凝堵塞管路。

2.反应系统

包括流化床反应器、预热炉、加热炉、热电偶等。反应器是反应系统的核心,为了保证流化床内的流化状态,在反应器底端设置不锈钢分布板。反应器中心是一端封闭的热电偶盲管,内置测量反应管芯温度的热电偶,测温点处于加热炉的恒温区域内,以保证反应温度的准确性。反应器出口设有200目丝网过滤器,防止磨损的石油焦被气流带出反应器。预热炉与加热炉是反应的热源,为了保证流化床内的反应温度均匀温度,加热炉采用四段控温加热,分别由四个温度控制器控制并指示温度,通过对加热炉四段温度的调节,可以保证在反应器中重油裂解反应所需热量。

图2-1 重油快速裂解反应流程图

1.柱塞式计量泵

2.气瓶

3.预热炉

4.电加热炉

5.流化床反应器

6.热电偶

7.冷凝器

8.气液分离器9.电子天平10.湿式流量计11.集气袋12.气相色谱仪

Fig 2-1 Reaction flowsheet of heavy oil fast cracking

1.pluger meter ring pump

2.gas bottle

3.preheating furnace

4.electric heating furnace

5.fluidized reator

6. thermocouple

7.condensator

8.gas-liquid separator

9.electronical

balance

10.water-sealed flowmeter 11.gas collection bag 12. Gas chromatograhy

3.分离系统

包括冷凝器、气液分离器两部分。裂解产生的高温油气先经过水冷,将温度降至常温,液相冷凝在气液分离器底部,气体产品从分离器顶部排出,进入后续测量分析系统。

4.测量分析系统

包括气相色谱仪、湿式流量计、电子天平。气相色谱仪用来分析气体产物的组成,其中,氢火焰检测器分析可燃组分,热导检测器分析氢气、一氧化碳和二氧化碳。湿式流量计用来测量气相产物的体积。电子天平用来称量反应过程中,反应中进入反应系统的水和原料油的质量,以及反应后液体产物的质量。

2.1.3 实验步骤与数据处理方法

2.1.

3.1 实验步骤

(1)将粉碎过筛后的石油焦装入流化床反应器中,然后,各段连接完好,通入氮气,检查装置气密性;

(2)确定装置气密性良好,开始对反应器进行加热,加热过程中通氮气;

(3)待流化床内加热到所需温度,关闭氮气,通入水和原料油,根据反应器内温度变化,调节加热炉各段功率,至温度稳定;

(4)温度稳定后,在T 1时刻,记下水量10m ,原料油质量20m ,液体产物容器质量30m ,湿式流量计示数V 0,反应△T 时间后,在T 2时刻,记下剩余水量t m 1,剩余油质量t m 2,液体产物容器质量t m 3,湿式流量计示数Vt 。期间,将生成气体装入气体收集袋收集;

(5)关闭柱塞泵和加热炉,停止反应。

3 工程分析 3.1 工艺原理简述 本项目的核心工艺为废轮胎的热裂解处理工艺。 轮胎主要由橡胶(包括天然橡胶、合成橡胶)、炭黑及多种有机、无机助剂(包括增塑剂、防老剂、硫磺和氧化锌等)组成。废轮胎的热裂解是指在无氧或缺氧工况及适当的温度下,橡胶中主链具有不饱和键的高分子断裂,产物主要是单体、二聚物和碎片,生成物再聚合为多种烯烃,从而脱出挥发性物质并形成固体炭的过程,其产物主要是燃料油、裂解气等可贮存性能源和炭黑、钢丝,各产物成分随热解方式、热解温度等变化而不同。 裂解方程式如下: (-CH2-CH2-)n n[C+H2+CH4+C2H6+C3H8+C4H10+C5H12+…+C11H24+…C20H42+…] (说明:C5H12~C11H24为汽油馏分,C12H26~C20H42为柴油馏分,C20以上为重油)本项目轮胎热解温度为200~450℃,热解炉采用炉外加热、微负压、贫氧热裂解工艺操作,炉体密闭,在生产过程中确保气体不外泄,提高热裂解效率,同时从根本上消除了生产过程中由于气体外泄而引起的不安全隐患和二次污染。 3.2 生产工艺流程 本项目主要原料为外购的干净废旧轮胎(每条已切成4~5块),无需清洗、破碎、抽钢丝等预处理工序,直接经人工进料进入裂解炉内,进料工段约2小时,每台设备每天进料10t。裂解炉内是一个持续升温的环境,炉体内部在4小时内升温至200~300℃,此时裂解气开始处于稳定生成状态,接下来的5~8小时内温度缓慢爬升,当温度到达450℃时,可认为轮胎裂解已基本完成。裂解过程中产生大量烟气,其成分主要包含重油(液态)、轻油(气态)、裂解气和少量水蒸气等,烟气经管道流入分汽包。在分汽包内,重油(约占废轮胎质量的2%)下沉至渣油罐,通过油泵储存在储油罐内;气态成分经管道进入循环水冷却系统。在管道内冷却后的烟气分为液体和气体,其中气体为裂解气,液体为轻油和水的混合物。液体流入油水分离器,分离出的轻质油分经油泵进入油罐储存,少量含油废水经雾化后喷入裂解炉燃烧室作为燃料使用;裂解气经管道输送至裂解炉燃烧室作为燃料使用。 经过12小时的裂解,除燃料油、裂解气外,裂解炉内还会生成炭黑和钢丝。炉体停止加热后,项目采用空气冷却的方式,通过风机抽风不断带走炉体外壁热量,冷却工段持续时间约8小时。待炉体冷却至45~55℃,操作人员打开进料门上的出钢丝口(1.1m ×1.7m),将缠绕在一起的钢丝整体拖出。由于本项目轮胎进料时为整条轮胎,无切割

生物质热解燃料油制备和精制技术 摘要:能源问题在世界经济中具有战略意义。据预测,地球上可利用的石油将在今后几十年内耗竭,从长远看液体燃料短缺仍将是困扰人类发展的大问题。在此背景下,生物质能作为唯一可转化为液体燃料的可再生资源,正日益受到重视。由生物质转化而来的燃料比较干净,有利于环境保护。同时使用这类燃料也有助于减少温室气体的排放。实际上这也是很多发达国家开发生物质能的主要动力。生物质能是通过光合作用以生物形态储存的太阳能,可作为能源利用的生物质包括林产品下脚料,薪柴,农作物秸秆及城市垃圾中的生物质废弃物等。目前生物质的直接燃烧已不能满足人们对能量的需求,由生物质直接液化制取燃料油将是下世纪有发展潜力的技术,它主要包括生物质的裂解和高压液化两类。此外还可将生物质气化后再由气体产品生产液体燃料,也可将生物质水解后发酵制燃料酒精。 关键词:生物质废弃物热解燃料油制备精制技术可再生 一、生物质燃料油的制备 1. 生物质裂解制燃料油 裂解是在无氧或缺氧条件下,利用热能切断生物质大分子中的化学键,使之转变为低分子物质的过程。裂解中生物质中的碳氢化合物都可转化为能源形式。和焚烧相比,热解温度相对较低,处理装置较小,便于造在原料产地附近。生物废弃物的热解是复杂的化学过程,包含分子键断裂,异构化和小分子的聚合等反应。通过控制反应条件(主要是加热速率,反应气氛,最终温度和反应时间),可得不同的产物分布。据试验,中等温度(500-600℃)下的快速裂解有利与生产液体产品,其收率可达80%。裂解中产生的少量中热值气体可用作系统内部的热源,气体中氮氧化合物的浓度很低,无污染问题。 国际上近来很重视这类技术,除了从能源利用考虑外,还因生物油含有较多的醇类化合物,作汽车用油时不必为提高辛烷值而外加添加剂。其油品基本上不含硫,氮和金属成分,可看作绿色燃料,对环境影响小。 1.1 裂解工艺

热解在城市生活垃圾处理中的应用:进展与展望 平帆 (浙江大学环境与资源学院农业资源与环境,杭州 310058) 摘要:热解是目前城市生活垃圾(MSW)处理处置中,相比于焚烧更为环保节能的处理技术。本文综述了近年来研究与应用中涉及的MSW热解技术与反应器,并对其终产物和环境影响进行简单比较。具体而言,总结反应温度、热耗率(HR)和滞留时间等运行参数对于热解过程与其终产物的影响;并归纳比较近年来理论研究与实际应用中的热解技术和反应器。由此得出结论:单一的热解技术或者反应器的确能实现MSW的高效处理,但其清洁环保程度有待商榷。本文最后对各项MSW热解技术与反应器的应用前景作总体评估与展望。 关键词:城市生活垃圾;热解技术;反应器;热解终产物 Review on pyrolysis technologies for municipal solid waste: progress and prospect Ping FAN (College of Environment & Resource Science of Zhejiang University, Hangzhou, Zhejiang 310058, China) Abstract:Pyrolysis has been proved to be amore attractive and sustainable compared to incineration for municipal solid waste (MSW)disposal. This review demonstrates the state-of-the-art ofMSW pyrolysis regarding to its technologies, reactors, products and environmental impacts. To be specific, the influence of important operating parameters such as temperature, heating rate(HR) and residence time in the reaction zone on the pyrolysis behaviors and products is summed up; thenthe technologies and reactors referred in literatures and scale-up plants are shown and assessed. Based on these information, we concluded the single pyrolysis process is an effective waste-to-energyconvertor except for its emission of pollutant. Finally,the prospects of various pyrolysis technologies to dealing with MSW are examined and suggested. Key words:municipal solid waste, pyrolysis technology, reactor, pyrolysis products 1.引言 城市生活垃圾(MSW)的处理处置是目前各国最为关心的问题之一。热解(Pyrolysis)是实现MSW资源化利用,获得多种高附加值终产物(如石油燃料或者沥青等)的创新性废弃物处理处置方法(Malkow, 2004)。相比与传统焚烧,热解能在减少氮氧化物(NO x)和硫氧化物(SO x)排放的同时,获得清洁且利用率较高的固、液、气态能源产品。 热解是指在缺氧条件下,将废弃物置于反应器中经高温降解或裂解,得到可再生利用的终产物(如炭、石蜡、柴油、汽油或燃气等)。对于热解反应器运行参数或环境条件的优化,可使终产物中的木炭或气液态燃料的品质得到提升。因此,热解反应器亦被称之为高效的废弃物-能源转化器。与大规模(以千吨为单位)的传统焚烧发电厂相比,热解厂的规模可根据日处理量与辐射城市面积而灵活调整。近年来,由于城市周边焚烧发电厂

2 实验装置与流程 重油快速热解反应在小型流化床反应装置上进行,实验流程如图2-1所示。原料油由油泵抽出送经预热炉加热到预定温度,从下部进入流化床反应器与加热好的高温催化剂接触进行催化裂解反应。反应油气在反应器扩大段内经过过滤器与催化剂分离,进入冷凝器将气体产物冷凝分离,经气液分离器后,液体产物被收集,气体产物进入湿式流量计,测量体积,然后进入集气袋,留作取样分析。 整个反应系统可分为进样系统,反应系统,分离系统,测量分析系统四部分。 1.进样系统 包括一台自加热双通道柱塞式计量泵、原料油瓶、储水瓶和两台电子天平。通过调节计量泵改变反应的水油比,进常压渣油时要边加热边输送,防止渣油冷凝堵塞管路。 2.反应系统 包括流化床反应器、预热炉、加热炉、热电偶等。反应器是反应系统的核心,为了保证流化床内的流化状态,在反应器底端设置不锈钢分布板。反应器中心是一端封闭的热电偶盲管,内置测量反应管芯温度的热电偶,测温点处于加热炉的恒温区域内,以保证反应温度的准确性。反应器出口设有200目丝网过滤器,防止磨损的石油焦被气流带出反应器。预热炉与加热炉是反应的热源,为了保证流化床内的反应温度均匀温度,加热炉采用四段控温加热,分别由四个温度控制器控制并指示温度,通过对加热炉四段温度的调节,可以保证在反应器中重油裂解反应所需热量。

图2-1 重油快速裂解反应流程图 1.柱塞式计量泵 2.气瓶 3.预热炉 4.电加热炉 5.流化床反应器 6.热电偶 7.冷凝器 8.气液分离器9.电子天平10.湿式流量计11.集气袋12.气相色谱仪 Fig 2-1 Reaction flowsheet of heavy oil fast cracking 1.pluger meter ring pump 2.gas bottle 3.preheating furnace 4.electric heating furnace 5.fluidized reator 6. thermocouple 7.condensator 8.gas-liquid separator 9.electronical balance 10.water-sealed flowmeter 11.gas collection bag 12. Gas chromatograhy 3.分离系统 包括冷凝器、气液分离器两部分。裂解产生的高温油气先经过水冷,将温度降至常温,液相冷凝在气液分离器底部,气体产品从分离器顶部排出,进入后续测量分析系统。 4.测量分析系统 包括气相色谱仪、湿式流量计、电子天平。气相色谱仪用来分析气体产物的组成,其中,氢火焰检测器分析可燃组分,热导检测器分析氢气、一氧化碳和二氧化碳。湿式流量计用来测量气相产物的体积。电子天平用来称量反应过程中,反应中进入反应系统的水和原料油的质量,以及反应后液体产物的质量。 2.1.3 实验步骤与数据处理方法 2.1. 3.1 实验步骤

油泥热解参考数据 1、一般认为反应机理如下: 在100 度左右。主要是水分等易挥发组分的蒸发; 在200度, 油泥的热解反应开始, 而热解反应转化速率最快是在350度~ 500度, 重质油是在370度开始裂解 2、温度对热解反应的影响 当温度低于200度时, 产油率低, 甚至低于不加热分解的污泥产油率, 这说明在低温下, 污泥不发生热解反应; 当温度高于200度时, 随温度升高, 产油率增大;当温度达到250度时, 产油率可达48% ; 当温度为300度, 产油率大于54%。在460度~490度, 随着反应温度的提高, 液相收率和反应转化率增加趋势明显, 但高于490度时液相收率有所下降, 反应转化率增长趋缓。另外, 反应温度太低, 热解反应不足, 不能达标排放。温度对汽油和重油密度影响较大, 当温度下降 汽油比列下降, 重油比列上升。Lilly Shen[ 31] 报道, 获得的最大的油量是污泥总量的30%, 其温度是525度, 气体停留时间是1. 5 s。随着停留时间的增加, 其产量降低。这和污泥中各种有机质的化学键在不同温度下的断裂有关, 在450度后, 裂解产生的重油, 发生了第二次化学键断裂, 形成了轻质油, 气体停留时间也相应地增加。在525度以后, 会形成更轻质的油和气态烃, 不凝性气体的量提高, 炭的量也随着气体量的增加而减少。 3、加热速率对热解反应的影响 随着加热速率的加大, 液相收率随之降低, 反应转化率降低不显著。这是 因为较低的加热速率下,加热至设定的反应温度需要较长的时间, 这实际上 相对延长了在较低反应温度下的反应时间, 所以液相收率和反应转化率相对较高; 而在较高的加热速率下则相反。还有随着加热速率的提高, 实验中水分蒸 发加剧, 出现沸腾, 沸腾的泡沫携带部分实验含油污泥成分残留在热解反应器 上部( 温度较低) 而难以反应, 影响了液相收率。较低的加热速率虽然有利于 液相收率和反应转化率的提高, 但增加幅度有限, 而且会使得反应时间和能耗 也随之增加。而对于轻质油的产率, 随着加热速率的增加而降低, 并且加热速 率的影响具有阶段性。M. In guan报道, 加热速率的影响, 只是在较低的热解 温度下才有很重要的作用( 如在450度) ; 而在较高的热解温度下, 其加热速率的影响可以忽略不计( 如在650度)

微藻热解液化的研究进展 摘要:微藻是一类最原始的生物之一,其具有结构简单、基因改造容易、生长速度快、光合效率高、油脂含量高等优点,是一类具有诸多优势的生物质。热解液化技术是当今研究较多的一种制取生物燃料的技术,具有反应温度低、无需耗氧、且热解产物品质高等特点。本文综述了热解液化的主要技术,分析了热解技术的优点,以及微藻热解液化存在的困难等。关键词:微藻热解液化进展 1 微藻简介 藻类是最原始的生物之一,广泛存在于海洋、淡水湖泊等水域,通常呈单细胞、丝状体或片状体,结构简单,整个生物体都能进行光合作用,所以光合作用效率高,生长周期短、速度快。藻类按大小可分为大藻(如海带、紫菜等)和微藻[1]。微藻是一群小型藻类的总称,通常为单细胞或丝状体,直径小于1mm。微藻细胞微小,形态多样,适应性强,分布广泛,有原核藻类和真核藻类。原核藻类是指蓝藻,而蓝藻一般不产油。真核藻类包括绿藻、硅藻、裸藻、黄藻、金藻、褐藻、红藻和隐藻。 微藻作为一种新兴的生物柴油原料,具有无限的潜能[2],因为微藻与其他生物质相比有自己独特的优势。微藻通常为单细胞,结构简单,易于基因改造;生长快,易于培养,光合效率高;产油率高;且微藻生物油具有可降解、无污染、可再生等特点[3-6]。因此越来越受到人们的关注和研究。 对于微藻的研究已经经历了数十年的时间,可大致将其分为三个阶段[1,7-9]。二十世纪七十年代以前,科学家主要利用微藻生产不饱和脂肪酸等,以培养有食用价值的微藻为主。七十年代,随着中东问题出现导致国际原油供应紧张、价格增长,一些西方国家开始大力资助培养富油微藻生产生物柴油项目,但主要集中在试验阶段。上世纪九十年代以来,世界各国又开始大力发展微藻产油项目。随着分子生物学的发展,科学家开始从分子角度进行研究,发现了影响微藻光合作用的乙酰辅酶A羧化酶(Acetyl CoA carboxylase,AACase)基因和硝酸还原酶(Nitrate reductase)基因,并建成―工程微藻‖[10]。对于微藻的生长量和脂类物质的含量都有了大幅度提高。 2 微藻热解液化 生物质的热解原理是利用热能、在无氧或缺氧条件下,切断生物质中大分子的化学键,使之转变为低分子物质,整个过程是复杂的化学过程,包含分子键断裂、异构化和小分子的聚合等反应[11,12]。微藻的热解液化技术包括快速热解液化、直接液化和多种新型技术。2.1 快速热解液化技术

废旧轮胎热裂解燃料油Last revision on 21 December 2020

废旧轮胎热解燃料油 一、背景 随着汽车工业的发展,对轮胎等橡胶制品的需求量也日益增多,于此同时,废旧轮胎的产生量也急剧增加。 大量的废旧轮胎的堆积不仅占用土地、污染环境、危害居民健康,而且极易引起火灾,从而造成资源的极大浪费,是一种危害越来越大的“黑色污染”。因此,对废旧轮胎的处理已经成为十分紧迫的环境问题和社会问题。 目前对废旧轮胎的处置大致分为4种:填埋、焚烧、生物降解、回收利用,从环境保护和节约能源的角度来看,回收利用是最理想的方法。而对废旧轮胎进行热解的最具潜力的回收利用方法之一。 二、热解原理 废旧轮胎热解是在缺氧或惰性气体中进行的不完全热降解过程,可产生液态、气态碳氢化合物和炭残渣,这些产品经过进一步加工处理可被转化成具有各种用途的高价值产品。 如液态产品可被转化成高价值的燃料油和重要化工产品。可见,废旧轮胎热解处理能够实现资源的最大回收和再利用,具有较高的经济效益和环境效益。 三、工艺简介 废旧轮胎经过清洗、切片或粉碎后磁选,分离出废钢丝,其余物质干燥预热后送入热解炉,在水蒸汽或氮气等惰性气体的保护下,进行热分解反应。将热解产生的气态烃和炭残渣作为热解炉燃料,使废胶块热解,并采用减压法将油、气迅速分离。

废旧轮胎热解的一般工艺流程图如下图所示: 四、废旧胎热解机理 废旧轮胎的热解顺序依次分为3个主要阶段:低沸点添加剂的分解、天然橡胶的分解、合成橡胶的分解。 废旧轮胎一般在200℃左右时开始失重,主要是增塑剂及其他有机助剂的分解;300℃时天然胶和合成胶开始裂解;500℃左右裂解基本完成。 五、热解产品 经分析,热解油大约有43MJ/kg的较高热值,可以作为燃料直接燃烧或作为炼油厂的补充给料。 同时,炭黑无需处理即可用做低等橡胶制品的强化填料或做色素使用,也可作为燃料直接使用。 六、热解设备 目前效能较高、使用较广的是动态受热式热解设备,动态受热式热解设备由中间螺旋体和外壳两部分组成,分为旋转式和搅拌式两种: 螺旋体固定、外壳转动为旋转式; 螺旋体转动、外壳固定为搅拌式。 动态受热式热解设备的特点:

2009 年第5期 生物质作为一种可再生能源,在能量利用过程中具有CO 2近零排放,SO x 、NO x 排放量少的优点,近来受到越来越多的关注。生物质热解制取生物油技 术具有转化速度快和转化效率高,获得的生物油储运特性好等优点,已成为国内外研究的焦点。近几年来快速热解技术发展迅速,目前已经出现接近商业 生物油改性及催化热解技术研究进展 潘其文,肖睿,张会岩 (东南大学热能工程研究所,南京210096) 摘要:生物质快速热解制取生物油是一种生物质能源热转化的重要方式,是目前可再生能源利用研究的热点。文中介绍了快速热解技术的发展现状,详细讨论了生物质油的特性以及生物质油精制和改性方法,包括催化加氢、催化裂解、添加溶剂与乳化技术,以及近年来倍受关注的生物质催化热解技术。 关键词:生物质;生物油;精制与改性;催化热解 Abstract:Biomass pyrolysis is one of the most important and promising approaches of biomass energy utilization.In this review,the research progress of biomass pyrolysis and the property of bio-oil were introduced.The bio -oil upgrading methods including catalytic hydrotreatment,catalytic cracking,solvent addition and emulsification,and the catalytic pyrolysis technology developed rapidly recently,were discussed in detail. Key words:biomass;bio-oil;upgrading;catalytic pyrolysis 中图分类号:TK6文献标志码:A 文章编号:1001-5523(2009)05-0001-04表1典型近商业化规模的生物质热解试验装置 研究机构国家热解反应器规模/kg ·h -1 BTG/KARA 荷兰旋转锥200ENEL/Ensyn 意大利循环输送床625Wellman Proc.Eng.Ltd 英国流化床250BTG/Genting Sanyen Bhd 马来西亚旋转锥1200Dynamotive 加拿大 流化床 8000 化运行规模的热解装置,如表1所示。[1~2] 1生物质热解技术 生物质热裂解通常得到混合气体、生物油和焦炭等产品。影响生物质热解产物分布及产物中生物油组分的主要因素包括:原料性质(组成和尺寸)、操作条件(温度、加热速率、停留时间和压力)和反应器 类型等。从近年来国内外许多学者对生物质热解制备生物油的研究结果来看,在中等的裂解温度450~550℃、 较高加热速率102~104℃/s 、极短的气体停留时间(<2s)和生成气体急剧冷凝,即所谓的快速热解 条件下,可以获得较高的产油率,质量产率达75%[3]。产油率的提升空间已经很小,可以说,如何获得更高的产油率已经不是当前热解研究的重点。 2热解油的特性 大量的研究结果表明,热解油的能量密度相对生物质而言有了显著提高,体积能量密度约为20GJ/m 3。但与普通的化石燃料油相比, 由于热解过程并未达到热力学平衡,生物油的物理化学性质并 新能源与新材料 1··

煤的流化床热解 煤在隔绝空气条件下加热至较高温度时,所发生的一系列物理变化和化学反应的复杂过程,称为煤的热解,或称热分解和干馏。煤热解是煤转化的关键步骤,煤气化、液化、焦化和燃烧都要经过或发生热解过程。在不同的工艺中,煤热解的加热速率和环境气氛是不同的。迄今为止煤加工的主要工艺仍是热加工,煤炼焦工业就是典型的例子,煤的气化和液化过程也都与煤的热解过程分不开。研究煤的热解对热加工技术有直接的指导作用。另外还可指导开发新的热加工技术,如高温快速热解,加氢热解和等离子体热解等。 煤热解过程的3个阶段: (1)第一阶段(室温~300)煤外形无变化,脱水发生在120以前,而脱气(CH4、CO2、N2)大致在200前后完成。 (2)第二阶段(300~600)解聚、分解为主,煤黏结成半焦,发生一系列变化。450前后析出焦油量最大,450~600析出的气体最多。 (3)第三阶段(600-1000)半焦聚合形成焦炭,以缩聚反应为主。析出的焦油极少,挥发物主要是煤气,700后煤气主要成分是H2。 煤热解工艺的开发已经历几十年时间,形成了多种技术方法和工艺流程。按反应温度可分为低温热解工艺(<600℃)和高温热解工艺(>600℃);按反应压力,可分为常压热解工艺、加压热解工艺和负压热解工艺;按反应器类型,可分为流化床热解工艺和其他方式(固定床、振动床、旋转锥等)热解工艺。下面根据反应器类型对目前的热解工艺进行总结。 1.1流化床热解工艺 流化床是目前应用最多的热解工艺方法,根据其反应器数目,可以划分为单床、双床以及多床。其中,单床热解工艺由于空间较小,往往需要通过提高反应器温度和压力等参数实现较高的热解效率;双床热解工艺中,通常将热解过程与热量产生的过程分离,因此需要较大的空间,但反应条件相对要求较低。总体上看,反应器数量越多,热解的产品收率与效率越高,但是工艺复杂性也随之增加。 1.1.1双床热解工艺 1.ETch--175粉煤快速热解工艺[46]。工艺产生于20世纪30年代,采用了固体热载体作为煤粉热解的能量来源。煤粉经过流化床的干燥后,进入干馏器中干馏,干馏蒸气经过分离、冷凝后形成焦油与干馏气。该工艺可以生产热值约15MJ/Kg的煤气和19%的油产品。整体能量效率达到83%~87%。对液相产品的分析表明,在此装置上改变条件后,液相产品产量可提高40%~60%。 2.西方热解(Garrett)法[47〕。该工艺由Garrett研究与开发公司开发,后来由西方石油公司进行了改进和发展。该工艺是为生产液体和气体燃料以及适于作动力锅炉的燃料设计的,其依据是短停留时间快速干馏能获得较高的焦油产率。该工艺使用半焦作热载体,采用气流床使煤在短时间内进行快速热解,以提高焦油收率。煤被粉碎至200目以下,并与高温半焦混合后进入反应炉内,在1s内快速升至约280℃,其反应压力最高达344kPa。非凝结性煤气做为流化介质返回炉内循环使用。该工艺在热解温度510℃下,采用加州西部烟煤试验的结果为焦油产率1 3.5%,半焦产率70.7%,干煤气产率7.1%,热解温度升高后,半焦产率下降,煤气产率升高。 3.L-R固体热载体热解工艺[47】。该工艺是世界上较早也是较成熟的热解工艺之一,目前己经在世界上已建成多个以该工艺为基础的热解商业装置。工艺中采用固体热载体进行快速热解,在600℃左右获得最高的焦油产率。该工艺的半焦产率为40%~50%,焦油产率2%~10%,其中高沸点的重焦油占到约65%,热解煤气产量为150~250m3/t,其中甲烷和氢气含量较高,因此煤气热值较高. 鲁奇和鲁尔公司开发的LR工艺流程如图2所示。煤经螺旋给料器进入导管,导管中通入冷的干馏煤气使其流动并送入干馏炉,煤与循环热半焦一起在机械搅拌的干馏炉中混合,干馏