醇酸树脂

醇酸树脂的分类:

●在配方设计时,可选择不同的多元醇、多元酸;

●变化醇和酸的官能度之比及调整枝化度;

●醇酸树脂上具有羟基、羧基、双键和酯基;

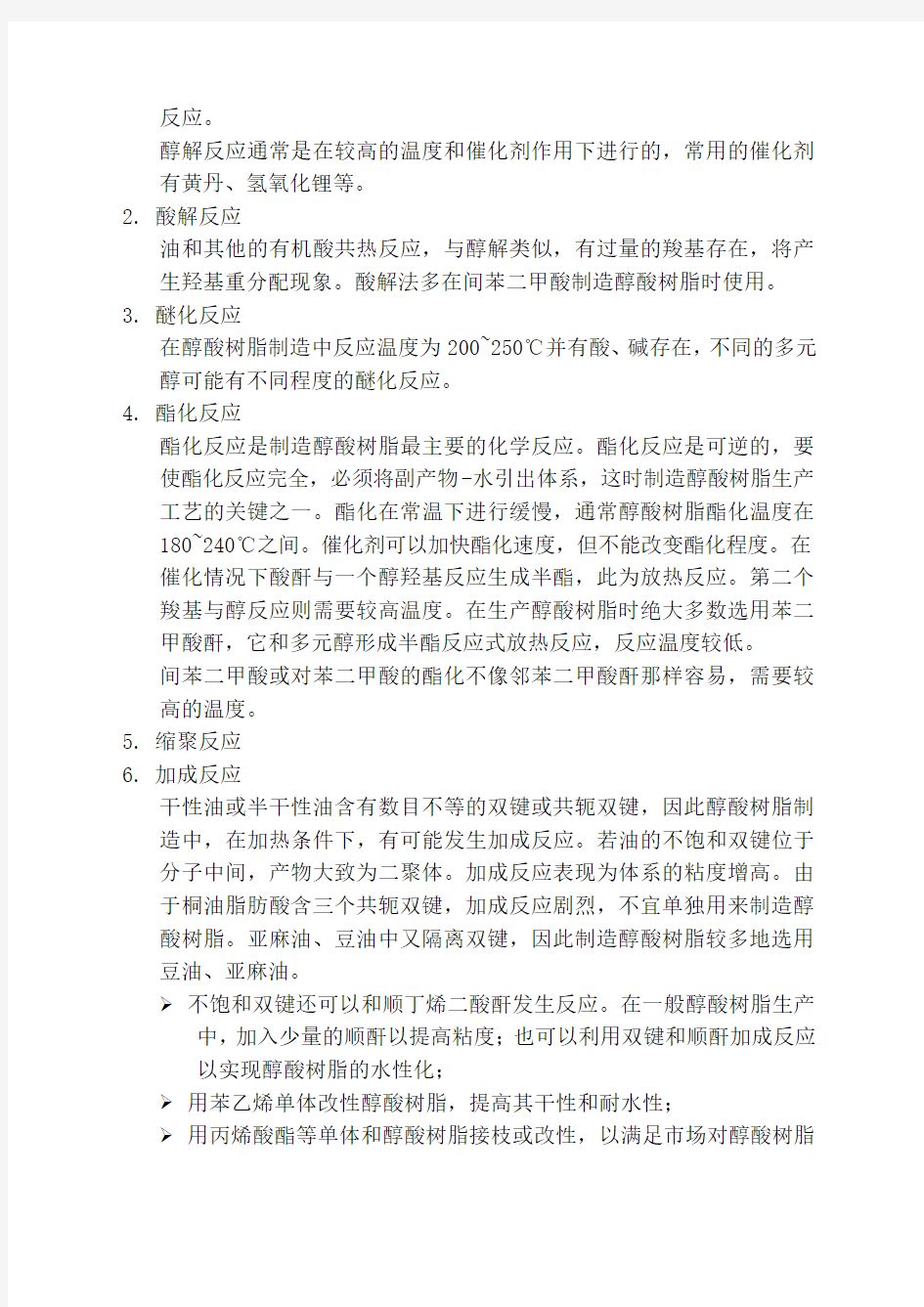

●醇酸树脂上还具有极性的主链和非极性的侧链,可以进行物理改性。指标:油度(OL),醇酸树脂按含有多少(或含苯二甲酸酐)分为极长、长、中、短等几种油度。

公式说明:如用脂肪酸为原料,则脂肪酸质量*1.04代替油质量(当使用十八碳脂肪酸时)。系数1.04不能作为植物油酸与三甘油脂换算。醇酸树脂质量是多元醇的质量、多元酸的质量和油脂或脂肪酸质量之和,减去酯化时产生水的质量。

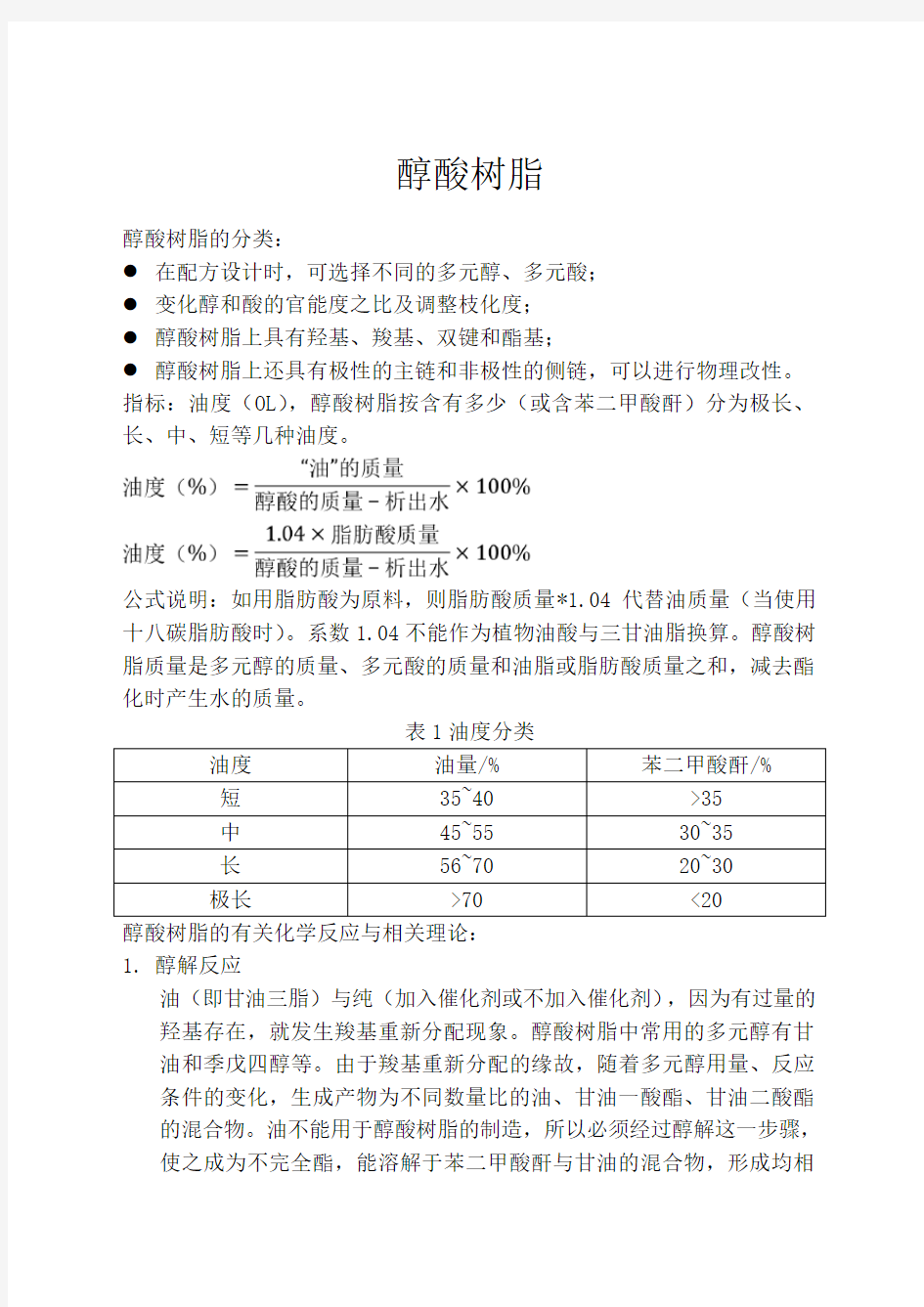

表1油度分类

油度油量/% 苯二甲酸酐/%

短35~40 >35

中45~55 30~35

长56~70 20~30

极长>70 <20

醇酸树脂的有关化学反应与相关理论:

1.醇解反应

油(即甘油三脂)与纯(加入催化剂或不加入催化剂),因为有过量的羟基存在,就发生羧基重新分配现象。醇酸树脂中常用的多元醇有甘油和季戊四醇等。由于羧基重新分配的缘故,随着多元醇用量、反应条件的变化,生成产物为不同数量比的油、甘油一酸酯、甘油二酸酯的混合物。油不能用于醇酸树脂的制造,所以必须经过醇解这一步骤,使之成为不完全酯,能溶解于苯二甲酸酐与甘油的混合物,形成均相

反应。

醇解反应通常是在较高的温度和催化剂作用下进行的,常用的催化剂有黄丹、氢氧化锂等。

2.酸解反应

油和其他的有机酸共热反应,与醇解类似,有过量的羧基存在,将产生羟基重分配现象。酸解法多在间苯二甲酸制造醇酸树脂时使用。3.醚化反应

在醇酸树脂制造中反应温度为200~250℃并有酸、碱存在,不同的多元醇可能有不同程度的醚化反应。

4.酯化反应

酯化反应是制造醇酸树脂最主要的化学反应。酯化反应是可逆的,要使酯化反应完全,必须将副产物-水引出体系,这时制造醇酸树脂生产工艺的关键之一。酯化在常温下进行缓慢,通常醇酸树脂酯化温度在180~240℃之间。催化剂可以加快酯化速度,但不能改变酯化程度。在催化情况下酸酐与一个醇羟基反应生成半酯,此为放热反应。第二个羧基与醇反应则需要较高温度。在生产醇酸树脂时绝大多数选用苯二甲酸酐,它和多元醇形成半酯反应式放热反应,反应温度较低。

间苯二甲酸或对苯二甲酸的酯化不像邻苯二甲酸酐那样容易,需要较高的温度。

5.缩聚反应

6.加成反应

干性油或半干性油含有数目不等的双键或共轭双键,因此醇酸树脂制造中,在加热条件下,有可能发生加成反应。若油的不饱和双键位于分子中间,产物大致为二聚体。加成反应表现为体系的粘度增高。由于桐油脂肪酸含三个共轭双键,加成反应剧烈,不宜单独用来制造醇酸树脂。亚麻油、豆油中又隔离双键,因此制造醇酸树脂较多地选用豆油、亚麻油。

?不饱和双键还可以和顺丁烯二酸酐发生反应。在一般醇酸树脂生产中,加入少量的顺酐以提高粘度;也可以利用双键和顺酐加成反应

以实现醇酸树脂的水性化;

?用苯乙烯单体改性醇酸树脂,提高其干性和耐水性;

?用丙烯酸酯等单体和醇酸树脂接枝或改性,以满足市场对醇酸树脂

漆的各种特殊要求

?不饱和脂肪酸与酚-甲醛缩合物的加成反应,反应非常复杂,被认为是色满结构。引进酚醛树脂结构可以改进醇酸树脂漆的耐水性和化学药品性。

醇酸树脂的性质:

一、油的品种对醇酸树脂性能的影响

碘值:100g油中,使双键饱和所需碘的克数。按照碘值,油的分类有:

油的种类碘值

干性油>140

半干性油140~125

不干性油<125 干性指数:

油的种类干性指数

干性油>70

亚麻油

半干性油<70

大豆油

不干性油<<70 这里起干燥作用的活性基团是二烯丙基(—CH=CHCH2CH=CH—),在每个亚油酸或亚麻酸分子上分别有1~2个二烯丙基。判断干燥能力大小的通用准则是,干性与每个分子中所含二烯丙基的平均值有关。如果这个平均值大于2.2,即为干性油。低于2.2,即为半干性油。半干性油与不干性油之间无明显界限。

在非共轭的干性油中,被两个双键相连的烯丙基激活的亚甲基,与仅有一个双键的烯甲基的亚甲基相比,其反应活性更强。干性油的平均而烯丙基数目越高,那么暴露于空气中越耐溶剂,交联漆膜的速率越快。

习惯上称碘值130以上的油为干性油,用来制造室温自干的醇酸树脂。碘值高的油制成的醇酸树脂不仅干得快,而且硬度高、光泽较高。

?亚麻油醇酸树脂:干燥快,但易于黄变;

?桐油:90%的脂肪酸含共轭三烯,反应快,不宜单独来制

造醇酸树脂;

?梓油:我国特产,其干性接近亚麻油;

?豆油:碘值较低,但制造的脂肪酸树脂可得到较满意的干

性且不易泛黄,适于做白色及浅色漆。

?季戊四醇的官能度高于甘油,制造醇酸树脂可以提高干

性;

?蓖麻油:不干性油。一种羟基脂肪酸形成的油脂,它可直

接与多元酸酯化形成醇酸树脂

?脱水后的蓖麻油:干性油。

亚麻油:分子量为878 桐油

alpha-eleostearic acid82.0%

linoleic acid8.5%

palmitic acid 5.5%

oleic acid 4.0%

分子量798

豆油:棕榈酸6-8 油酸25-36 硬脂酸3-5 亚油酸52-65 花生酸0.4-0.1 亚麻酸2.0-3.0

分子量为810

alpha-eleostearic acid(桐油酸)

linoleic acid(亚油酸)

palmitic acid(棕榈酸)

Oleic acid(油酸)

stearic acid(硬脂酸)

Arachidic acid(花生酸)

linolenic acid(亚麻酸)

二、油度(脂肪酸含量)对醇酸树脂性能的影响

醇酸树脂时以聚酯为主链,脂肪酸为侧链,主链属极性,侧链属非

极性。

油度为0:即100%的聚酯,是硬而脆的玻璃状物;

油度为100%:即油,是低粘度液体;

二者之间:醇酸树脂。

醇酸树脂随油度长短溶于脂肪烃、脂肪烃与芳香烃混合物、芳香烃溶剂。中长油度的醇酸树脂脂肪侧链较多,脂肪酸基可以在非极性溶剂中任意舒展得到很好的溶解。

●选择常温自干醇酸树脂时都希望双键尽量多些,又希望聚酯部

分适度。为了氧化交联性强、硬度大、常温自干性醇酸树脂的油度可在50%左右。

●中油度醇酸树脂大量用于涂料工业,既可以用于常温自干,又

可以用于烘干。缺点是刷涂性稍差。

●醇酸树脂的黄变性来源于脂肪酸部分,油度减少变色情况减轻。

●醇酸树脂漆漆膜的硬度及耐久性与干燥方式有关。

1.常温自干醇酸树脂完全是空气氧化作用,没有进一步缩合

作用,所以在一定限度内,含有较多者自干率与耐久性较

好;

2.烘干醇酸树脂漆漆膜除氧化外还可能有进一步的缩合作

用,所以漆膜的硬度及耐久以油度较短者较好;

3.刷涂性随油度的增加而改善,结合干率及耐久性以油度

60%~65%为宜;

4.醇酸树脂有残留的未反应的羟基和羧基,所以耐水性较差,

烘干较自干好。

5.醇酸树脂可用半干性油制得,并能够较快地干燥,这时醇

酸树脂的特点。由于中、长油度醇酸分子量较大,每个分

子结构上比油含有更多地脂肪羧基,总的不饱和度大大提

高,官能团提高,所以用豆油、松浆油酸等碘值不高的油

或脂肪酸,也能制造干性较好的醇酸树脂。提高温度可使

脂肪酸自动氧化加速,因而催干剂用量很少。用于烘漆的

醇酸树脂的油度一般为40%~50%。

6.醇酸树脂广义的油度为:醇酸树脂中侧链质量占醇酸树脂

总质量的百分数。

●醇酸树脂的油度和溶度参数的关系

溶度参数是高聚物选择良溶剂的重要方法,也与附着力有密切

关系。醇酸树脂和聚酯等合成树脂相比,其分子量低,其主要

溶剂仍然是脂肪烃。

三、醇酸树脂分子上羧基、羟基对漆膜性能的影响

●这些极性基团使醇酸树脂漆膜有良好的附着力;

●羧基提供对颜料的润湿力;

●羟基与羧基同时还结合钙催干剂,促进膜的初干和实干;

●羧基可由酸值来确定,一般自干醇酸树脂的酸值在100mgKOH/g

左右,否则酯化程度低,分子量小,且与碱性颜料反应性过强

易发生胶化

●用于氨基漆的醇酸树脂,羧基有催化作用,且参与反应,可根

据需要设定一定的酸值;

●醇酸树脂的硬度和拉伸强度随羟基值的增大而降低;

●增加羟值可以增加粘度,提高耐汽油性,并与氨基树脂的固化

好,常温干燥有较高的硬度,但耐水性差;

●低羟基值的醇酸树脂则干燥快,有较好的弹性和耐水性;

●结皮性随羟基值的增大而减轻;保光性随羟基值的增大而降低;

羟基值增加耐擦洗性下降。

四、“有效用”的羟基起着影响醇酸树脂性能的作用

当醇酸树脂与氨基树脂反应时,共缩聚是通过醇酸树脂分子上的羟基完成的,因为分子有位阻作用,起作用的仅仅是“有效用”的羟基,而不是理论上全部羟基。

五、醇酸树脂的特性粘度[η]

1.特性粘度与聚合度()的关系

P A为酸反应程度。特性粘度与聚合度的关系为:

2.醇酸树脂的分子量分布非常宽。

六、醇酸树脂的分级分离

七、合成工艺与醇酸树脂性质的关系

八、醇酸树脂的制造

1.醇酸树脂的原料

多元醇

2.有机酸与多元酸

3.油类(甘油三脂肪酸酯)

4.溶剂和助剂

●200#油漆溶剂油,是醇酸树脂使用最多、最广的一种溶剂。

200#油漆溶剂油是由C4~C11的烷烃、烯烃、环烷烃和少量的

芳香烃组成的混合油,主要成分是戊烷、己烷、庚烷和辛

烷。沸程范围145~200℃,很少一部分达到210℃。

长油度醇酸树脂可以由200#油漆溶剂油溶解;中油度醇酸树脂则需要用少量的芳香烃和200#油漆溶剂油配合兑

稀;短油度醇酸树脂则不溶于200#油漆溶剂油。

常用于醇酸树脂生产的溶剂还有甲苯、二甲苯、重芳香烃、高沸点芳香烃、正丁醇和异丁醇、乙酸乙酯等。

●醇酸树脂及醇酸树脂漆用助剂

醇解催化剂、酯化催化剂、减色剂。国产的酯化催化剂有

506催化剂、AC-1催化剂、进口的ATO催化剂。

醇酸树脂漆特别是氧化(干燥)型醇酸漆必须加催干剂、防结皮剂。醇酸树脂制漆用的分散剂、防沉剂等和其

他合成树脂所用的助剂相似,但是醇酸树脂漆对颜、填料

有较好的润湿性,相对而言,助剂应用较少。其中催干剂

和防结皮剂在氧化干燥醇酸漆应用很广泛。

●催干剂

DIN55901催干剂的定义:催干剂在溶液中也称干料,是可

溶于有机溶剂和基料的金属有机化合物,化学上它们属皂

类,将它们加入不饱和油或基料中,能显著缩短固化时间。

●防结皮剂

醇酸树脂漆,尤其氧化干燥性醇酸树脂漆,在使用和储存

过程中会发生结皮。结皮现象不但造成大量的损耗,而且

影响漆膜的外观,产生粗粒、粗糙等缺陷。防结皮剂主要

是两类聚合物:1、酚类;2、肟类。

5.醇酸树脂配方计算

Carothers方程

Pg-胶化时酯化程度;K-醇酸常数;e A-酸的总当量数;m0-总摩尔数。K=1是理想常数,及酯化反应可达标100%。Carothers 方程计算的值偏高,而且任何醇酸树脂配方也不可能涉及到恰是凝胶点,加一些安全系数是必要的。(当量值=分子量/官能度)。

K值在配方的应用只适合于溶剂法,因为溶剂法生产醇酸树脂时醇和酸的损失很少。

生产醇酸树脂时需要一个恰当的配方以达到所需要的酯化程度、羟值和酸值。在设计醇酸树脂配方时,有三个条件需要确定:1、用什么油、油度多少;2、K值为多少;3、多元醇过量多少。

油与油度已知,K值按照下列公式计算:

e A1-油的当量数;e A1-苯甲二酸酐的当量数;r-多元醇对苯甲二

酸酐的比值; x-多元出的官能度。

R值可由公式计算而得:

设每次配方计算都以苯二甲酸酐为1mol,即为2,则:

关于醇酸树脂的计算,有人做了进一步研究,提出:把、、列为两项,G表示甘油、F表示脂肪酸。

一缩二乙二醇是聚酯的构成部分,是极性的,但它又是软组分;

松香是弱极性的,但它又是刚性的,这和豆油脂肪酸相近。苯甲酸和松香相近。

用OL f或OL不能确切地表征树脂的极性与柔性成分的比例。为此有必要扩展OLf或OL的含义,柔性组分含量OLr与弱极性组分OLj

6.制造醇酸树脂的方法

脂肪酸法制造醇酸树脂

脂肪酸法制造醇酸树脂可以直接将多元醇与多元酸、脂肪酸进行酯化生产。因为脂肪酸对多元醇、苯二甲酸酐可起溶解作用,即酯化是在均相体系完成的。脂肪酸法又可分为以下几种:

1)常规法将反应物同时加入反应釜内,在不断搅拌下升

温,在规定温度(200~250℃)下保持酯化,中间不断定期

测定酸值与黏度,直至达到规定要求时停止加热,将树脂

溶解成溶液、过滤净化。

2)高聚物法在理论上往往认为,不论投料顺序如何,由于

酯交换作用关系,同一配方最终都将得到一个平衡结构的

产物。实际上并不如此。多元醇不同位置的羟基、脂肪酸

的羧基、苯甲二酸酐的酐基、苯甲二酸酐形成半酯的羧基,

它们之间的反应活性不同,而且形成的酯结构之间的酯交

换关系非常缓慢、轻微,因此制造醇酸树脂时,不同的原

料加入顺序生产的最终产物结构也不一样,所以原料加入

顺序对生产工艺是非常重要的。配方的讨论只涉及了合适

的配量,至于这个醇酸树脂如何化学结合成最好的组成,

则是制造工艺的问题了。

Kraft提出了高聚物法制造醇酸树脂工艺,其方法是:1、现将全部多元出、苯甲二酸酐与一部分脂肪酸反应至低酸值,制成高分子量链状成分;2、加入其余量的脂肪酸再反应成为低酸值树脂。制成的树脂粘度较常规者高,颜色较浅,漆膜干率与耐碱性有所提高。

3)酯化过程中脂肪酸的聚合在醇酸树脂制造的酯化过程

中,因所用的脂肪酸不同,有时也有热聚合发生(二聚化)。

热聚合反应速率与油(脂肪酸)的种类有关。脂肪酸的聚合温度与原始油相同。二聚化的发生相当于增加二元酸。

所以酯化温度要随油的种类和油度而变动。聚合快得油类、油度长的配方温度要低些(如200~210度),生产工艺选溶剂法。

脂肪酸法的优点:

A.因为使用的是脂肪酸,不含甘油,所以可以制得含有

甘油的脂肪酸,也可以制不含甘油的脂肪酸树脂;

B.脂肪酸由油分解而得,可以进行分离、精馏、选其中

需要的脂肪酸而排除不需要的脂肪酸。如可以使用纯

亚油酸,而不使用亚麻酸以减弱黄变性,弃去饱和脂

肪酸以提高碘值等,这是使用原料油所不能做到的。

C.生产上可以分步加脂肪酸进行酯化,用原料油只能一

次全部投入而不能改变。

脂肪酸法的缺点:

A.提高了成本;

B.脂肪酸由腐蚀性,需要有耐腐蚀的设备;

C.脂肪酸熔点较高,需要有保温装置以保证其处于液体

状态;

D.储存期间脂肪酸的颜色易变深。

醇解法制造醇酸树脂

因为油在加热的情况下不能溶解甘油和苯甲二酸酐,也不能形成均相,所以应采取有效步骤改变这种状态使之称为均相,然后再进行化学反应。

首先表现为在醇解温度下的匀相化,也就是“热透明”,进一步才是完成醇解。如应用几种醇以及醇解物之间的共溶效应,来促进体系匀相化,从而促进醇解。

醇解工序是以油脂为原料制造醇酸树脂中非常重要的一步,它影响醇酸树脂的分子结构和分子量分布。醇解的目的是制成甘油的不完全脂肪酸酯,主要是甘油一酸酯。实质上是一个改性的二元醇。用来制造醇酸树脂的油必须经过精制,特别要经过碱漂以除去蛋白质、磷脂等杂质,还要洗净残余的碱以免影响催化作用和颜色。

油脂精制的步骤和作用:1、除杂,除去浮于油中的杂质;脱胶,除去磷脂;脱酸,除去游离态的脂肪酸。

油(甘油三酸酯)与甘油在200~250℃和催化剂存在下,发生酯化再分配作用。

1)醇解在油与甘油的混溶相中进行油、甘油、催化剂三

者间的比例为1:(0.2~0.4):(0.04~0.2)(质量比),工艺操作是吧油加入反应釜中,再加入甘油和催化剂。催化剂和油反应生成皂,一方面帮助反应,另一方面帮助甘油混溶于油相中。在惰性气体的保护下,加热至200~250℃。

最后达到一个“平衡点”,游离的甘油与结合的甘油的量不再变化。高温增加了油与甘油的混溶性,有利于反应的进行。没有参与反应的甘油成一相。豆油、亚麻油、梓油、桐油、红花油等分子量都和棉籽油相近,和甘油的混溶度相差不多。椰子油分子量较小,则和甘油混溶度相对大得多。混溶度是随温度增加而增加,醇解程度与甘油量和反应温度有关,催化剂只加速醇解反应。

醇解反应与酯化反应相似,在均相之中形成平衡态混合物,所得到的是甘油一酸酯、甘油二酸酯、油和游离甘油的混合物。通过醇解反应希望得到更多地甘油一酸酯,又分为α-甘油一酸酯和β-甘油一酸酯,α-甘油一酸酯可以通过碘酸法测量出来。由于醇解反应是可逆的,它服从质量定律,甘油量增加可使甘油一酸酯的量增加,但是此时游离干油量也增加。在实际生产时,甘油量的多少不是

可以随意增加的,它取决于要生产的醇酸树脂的油度,亦即苯二甲酸酐的用量。当醇解反应完成后,稍稍降到规定加苯二甲酸酐的温度及可加苯二甲酸酐进行性酯化。如果需要冷却保存,醇解向逆向进行,甘油或其他醇也将析出。

可以在醇解温度下,加入磷酸破坏催化剂,则可使物料成分不变。

2)在不加催化剂时醇解反应,即使在高温下进行得也很慢,醇

解程度低,所以醇解反应需要加入催化剂。常用的醇解催化剂有氧化钙(也可用氢氧化钙、环烷酸钙)、氧化铅(也可用环烷酸铅)氢氧化锂。钙、铅、锂三种催化剂对油在不同温度下进行醇解反应的结果表明,催化剂可使醇解速率与深度大为提高,但催化剂的用量应控制在一个限度内,过多的催化剂将会造成酯化工序完成后,过滤困难而降低漆膜的耐候性。钙和铅催化剂都易使树脂发浑。另外,过多的催化剂浓度,并不能增加醇解速率和提高甘油一酸酯的含量,况且铅是一种对人体有害的重金属。CaO在低温与低浓度时效率较高,LiOH是效率最高的催化剂,PbO是三者中效率最后一位。

在醇酸树脂制造中可能有醇的醚化反应发生,生产过程中的酯化出水量多余理论酯化出水量及甘油所含的游离水的总和。多余的水是由于发生了醚化反应,醚化主要发生在醇解阶段。

3)影响醇解反应的外界因素

油未精制好,含有脂肪酸等杂质,将消耗催化剂而使

醇解反应缓慢,而且反应程度降低。

空气中的氧,生产醇酸树脂时,通常在惰性气体保护

下进行,以防止氧化致使油氧化聚合及颜色变深。氧

化也不利于醇解反应的进行。

不同的油类碘值不同,碘值大的油类,其醇解深度相

对较大。甘油一酸酯的收率较高,是由于甘油在不饱

和度高的油类溶解度较大的缘故。

“过量”甘油对甘油一酸酯生成有影响。在固定条件

下,即固定的催化剂用量和固定温度下,增加过量的

甘油并不能提高醇解反应速度。

4)醇解反应程度与醇酸树脂性质的关系用醇解法生产醇酸

树脂时要求:1、油经过醇解反应后可以与苯二甲酸酐成均相反应;2、醇解反应进行到最大深度,甘油二酸酯、甘油三酸酯和游离甘油尽量减少。因为醇解物的成分对以后酯化制成的醇酸树脂结构与分子量分布极其重要。

虽然醇解反应达到一定程度后,即可与苯甲二酸酐成均相反应,但醇解深度不同,所制得的醇酸树脂漆膜性能也是有很大差别的,因此醇解必须达到很大的深度。

在醇解时,油和甘油摩尔比相同,催化剂不同,所得的醇解物中甘油一酸酯含量基本相同,但甘油二酸酯、甘油三酸酯的含量则不同,这也会影响醇酸树脂漆膜的性能。

另外,温度对醇解反应也有影响,200℃感应太慢,260℃有分解和聚合。从生产来看,反应时间越短越好;从技术角度来看,没有副反应而且达到平衡状态最好。在一般条件下工业生产,油和甘油的反应并没有达到平衡状态。

5)醇解程度的测定

醇(甲醇或乙醇)容忍度测定法这是一种粗略的测

定法。随着醇解反应的进行,油逐步转变为甘油一酸

酯、甘油二酸酯,极性增大。甘油一酸酯越多,与醇

的混溶度越大。具体的测试步骤为:取1g醇解产物,

在25℃以无水甲醇或95%的乙醇滴至浑浊不消失为终

点。滴定速度会影响滴定结果,慢滴有利于得到偏高

一些的数值。

发浑点法醇解物在较高温度溶于乙醇中,温度下降

会析出。随醇解产物中甘油一酸酯的含量增加,醇解

产物在乙醇中溶解度将增加,其析出的温度将降低,

利用这一特性来测量醇解程度。做法是在试管中放

5mL乙醇,加2mL热醇解产物,立即将一个100℃刻

度的温度计插入试管中,并搅动醇解物,使其均匀冷

却,注意醇解物溶液变混浊时的温度。

电导率测定纯洁度在生产醇酸树脂时,还可以采用

测定醇解物的电阻变化的方法。在80℃,亚麻油的电

阻率为甘油的6000倍。在醇解过程中由于亚麻油与甘

油反应,甘油部分酯成分增大,电阻率迅速下降,逐

渐达到一个恒定的最低值。

一般认为电阻达到最低值,并保持不变时,及醇解反应达到平衡,其实并不如此。开始电阻达到最低

时,是因为高温甘油溶于油内而增加了电导率。以后

醇解逐渐进行,成分不断变化。

6)季戊四醇醇解问题季戊四醇是制造醇酸树脂的主要多

元醇。工业品季戊四醇含有不同程度的二季戊四醇,平均羟基当量为35.5%,平均羟基官能度为4.15。

季戊四醇作为多元醇制造醇酸树脂时,由于较甘油官能度大,而且结构对称,制得的醇酸树脂较同类型、相近油度的甘油醇酸树脂结构紧密、粘度较大、干燥较快、漆膜硬度较高,但柔韧性较低,光泽和曝光性较好,耐热性、耐黄变形较好、耐化学药品性、耐水性、户外耐久性较好。

用季戊四醇进行醇解反应较甘油复杂。因为油的组成中原没有季戊四醇,醇解产物是油的脂肪酸重新分配于两种多元醇,其组成情况还不完全清楚。

季戊四醇不同于甘油,它是固体而且熔点很高,醇解时要加入催化剂,所需温度也比较高,为230~250℃。一般将油与催化剂先混合,在惰性气体的保护下升到醇解温度,在不断地搅拌下将季戊四醇分批加入。也可将季戊四醇全部加入油中,然后搅拌升温。此法可使树脂颜色浅一些,可避免在加季戊四醇时带入空气产生氧化。但必须搅拌良好,否则季戊四醇将黏在釜底炭化。季戊四醇先形成一个“壳”黏在瓶壁上,有些季戊四醇还升华到反应器上部。在反应进行中,“壳”渐渐被熔化,升华的季戊四醇渐渐被回流的油所冲下。此时还不透明,因为有季戊四醇还悬浮在反应混合物中。未反应的油与所形成的少量不完全酯也不相混溶,随着反应程度的加深,形成的不完全酯多

了,两相混合,季戊四醇也完全溶解,整个体系变得透明,

此时称为热透明阶段。冷却仍有固体析出,反应物变浑。

继续保持醇解向深度进展,其醇解进程可通过醇忍耐度和

电阻率化来观察。醇忍度值由醇解反应开始上升,当达到

一个较高数值后,又开始下降,可能是由于未反应的羟基

发生了醚化反应。

7)醇解法生产醇酸树脂,在醇解完成后,其酯化阶段和脂肪酸

法相同。醇解物稍稍降温至180~200℃即可加入苯酐,再

升温至200~250℃进行酯化反应。酯化反应中控制好反应

条件,定时取样,测定酸值与黏度。当酸值与黏度达到要

求时,降温、兑稀、调整黏度、过滤、包装。

8)对醇解反应的新认识

介质效应油脂与多元醇进行醇解反应的产物—多元

醇的脂肪酸不完全酯,作为醇解反应的介质,可促进

醇解反应进行,这种作用称作为介质效应。

递进醇解由于不同多元醇的结构、官能度、分子极

性、分子量等差别,其醇解的难易程度不一。如几种

多元醇一起参与醇解,易醇解的多元醇先醇解,其形

成的不完全酯为以后的醇解反应提供了良好的介质,

从而使整个醇解反应得以迅速完成,称为递进醇解。

如一些短油度的醇酸树脂,以容易醇解的一缩二乙二

醇、三羟甲基丙烷先行与甘油、季戊四醇构成递进醇

解,大大加快了整个醇解反应的进行。

脂肪酸-油法制醇酸树脂

将脂肪酸、油、多元醇、多元酸(苯二甲酸酐)一同加入

反应釜中,升温至210~280℃保持酯化至达到规定要求。

此法制得的醇酸树脂较醇解法制得的面干快而干透慢。而

油的用量必须有一正确的比例,否则将产生胶粒。

醇酸树脂的生产工艺

一、醇酸树脂的酯化工艺

脂肪酸法或醇解法生产醇酸树脂酯化工艺都是采用溶剂法脱水。

因为醇酸树脂最基本的化学反应是酯化反应,反应产生的水必须及时

排除,酯化反应得以深度进行。熔融法靠不断通入惰性气体以帮助搅

拌,排除酯化反应产生的水汽和防止反应物氧化。而溶剂法是利用有

机溶剂作为共沸液体带出水帮助酯化。

在酯化阶段加入反应物量的3%~5%的溶剂(主要是二甲苯)。脂肪酸法制醇酸树脂时,在投入多元酸、多元醇、脂肪酸的同时加入溶

剂,升温进行酯化,共沸脱水。醇解法生产醇酸树脂是在完成醇解反

应加完苯酐后,加回流二甲苯。

注意经冷凝器回到反应釜内的二甲苯温度不宜过高,这是因为在较高温度下,水在二甲苯中的溶解度增大。如果带回反应釜中的水增

多,不利于酯化反应的进行。特别是在酯化反应的后期出水很少,二

甲苯带回的水将延长反应时间。返回到反应釜中的二甲苯应控制在

25~40℃。

生产工艺举例

溶剂法生产醇酸树脂

62%油度豆油季戊四醇醇酸树脂

配方

配方投料量/kg 投料比/% 当量值e A e B官能度m0豆油(双漂)1250.0 57.42 293 4.26 1 4.26 季戊四醇(工业品)327.0 15.02 35.5 9.21 4 2.30 苯二酸酐600.0 27.56 74.0 8.11 2 4.05 甘油(油内) 4.26 3 1.42 合计2177.0 100.00 12.37 13.47 12.02 氧化铅:0.52kg

多元醇过量:

油度:62%

粘度(25℃,加氏管)/s 7~9 不挥发分/% 55±2

酸值/(mgKOH/g) ≤15

生产工艺如下:

a)将豆油加入反应釜中,通入CO2,升温搅拌,在45~55min内升温到

120℃,停止搅拌,加入氧化铅,开始搅拌;

b)升温到220℃分批加入季戊四醇,再继续升温到240℃,保温醇解,至

取样测定95%乙醇容忍度为醇解终点。在醇解时准备好油水分离器中垫底二甲苯及回流二甲苯;

c)降温到220℃加入苯二甲酸酐,加完停止通入CO2,立即加入总加料量

5%的二甲苯;

d)继续升温到200℃保温1h,升温到220℃保温2h,测酸值、粘度(粘

度测定:样品:200#油漆溶剂油=10:7.3,以加氏管测定)。接近终点时每间隔0.5h测一次。当粘度达到7s,酸值达到18mgKOH/g以下时,立即停止加热,抽入或放入稀释罐进行冷却。当温度降到150℃下,加入200#油漆溶剂油1567kg溶解成醇酸树脂溶液,再冷却至60℃以下过滤。

61%油度豆油脂肪酸树脂

大多数醇酸树脂是以苯酐生产的,而只要是醇酸树脂就有一定的酸值。由于苯酐的第二个羧基,及半酯化开环后释放出来的-COOH,其反应活性比第一个羧基低,也比脂肪酸、苯甲酸低,只是松香的空间位阻大于苯酐的第二个羧基,所以一般来说,醇酸树脂的酸值是苯酐的第二个羧基未完全反应的表现。所以一般来说,醇酸树脂的酸值是苯酐的第二个羧基未完全反应的表现。也就是说,那一部分未完全反应的苯酐只起到一元酸的作用。在计算设计终点A V>=0的醇酸树脂配方时,应把苯酐分为一元酸和二元酸两部分来处理。以Kt代表理论K值,以Kp代表实际醇酸常数。

试以61%油度豆油脂肪酸树脂为例,做配方分析。

产品设计固体分:50%;固体树脂酸值:12mgKOH/g(50%的液体树脂为24mgKOH/g),只起到一元酸作用的苯酐数量近似计算为:

脱水量0.189*18 = 3.40,树脂理论得量96.90.

Kt=0.95,似乎工艺不安全,但由于Kp=1.024,所以工艺是安全的,按照这种方法,配方的R、r和羟值都有提高。

醇酸树脂生产的质量控制:

(一)酸值酸值是醇酸树脂生产质量控制的主要技术指标。在生产过

程中不断定期地取样测定酸值,它反映釜内反应进行的情况。

酸值是指中和1g试样所需要的氢氧化钾的克数,标志着酯化反应的速率和程度。制造醇酸树脂需要分子量高,酸值低,即酯化反应要完全。控制酸值要比凝胶化时高2~5mgKOH/g,这样的树脂(常温、自干型)制得的漆膜性能与稳定性都比较好。大多数醇酸树脂的酸值都控制在10mgKOH/g以下。

(二)粘度粘度是醇酸树脂生产质量控制的主要技术指标。在生产过

程中不断定期地取样测定酸值,它反映釜内反应进行的情况。

粘度表示醇酸树脂缩聚程度与分子量的增长。现场测定方法是将固体树脂溶于一定数量的指定溶剂,在规定温度下以加氏管测定。加氏管有两种表示方法:一种是与装有标准粘度液体的并行比较,以加氏管规定的英文字母表示粘度档次;另一种用时间s表示粘度。标准的加氏管可以和绝对粘度对应换算。

酸值-粘度的关系

以粘度的对数值和酸值对反应时间作图,这个曲线可以直观地反应进行情况。在理论上酸值联系着数均分子量,粘度联系着重均分子量。

另外,将酸值对粘度的倒数作图可得直线,直线的走向可观察配方、工艺是否合理。延长直线可以外推到凝胶化时间的酸值,所以是生产的有力工具。对于油度小(45%)的配方来说,这种推测方法更有利。应为短油度者反应快,现场测定酸值、粘度需要时间长,不易控制。

(三)固化时间

有的醇酸树脂反应过快,测酸值、粘度法来不及控制,则采取测

固化时间法。即将一块特制的钢板加热到200℃,滴一滴树脂于钢板上,记录树脂凝胶化时间。固化时间在10s左右的树脂是不稳定的,生产时终点控制一般不要小于10s。

(四)颜色

醇酸树脂要求颜色很浅,而很多厂家做不到,原因是原料不净、设备不良、操作带入杂质、空气氧化等诸多因素的影响。树脂颜色较深将影响漆的色泽,特别是白色、浅色漆;有的还影响漆膜的耐久性。

(五)化学分析在实验室做醇酸树脂的分析一般包括分离与分析。测

定醇酸树脂所含游离酸、羟基含量、不皂化物、多元酸种类、多元醇种类、脂肪酸种类和是否有其他改性剂如松香、苯乙烯、丙烯酸类、酚醛树脂、氨基树脂等。先以红外吸收光谱定性地进行测定,可大量简化以后的分析工作。特别是可以先鉴定是否为苯二甲酸或其他多元酸所制得的醇酸树脂,是否含有酚醛、氨基、苯乙烯等改性剂。分离方法为将醇酸树脂以乙醇、氢氧化钾皂化,这样可将多元酸作为钾盐分离出来、滤出。脂肪酸在滤液中,稀释、酸化,以溶剂(石油醚或苯)萃取出来。多元醇残留在溶液中,分析方法可用经典的容量法、重量法、色谱法等。采用纸色谱、薄层色谱、气相色谱来分离分析,可大大简化分析工作。

现在醇酸树脂也是一种原料,也是一种商品,对醇酸树脂技术指标做快速分析是很有必要的。已有一种醇酸树脂的植物油的成分分析法,采用PEG毛细管柱色谱质谱联用仪,对醇酸树脂水解甲酯化产物进行色谱分析和质谱分析。

(六)醇酸树脂的规格

在醇酸树脂生产中,主要控制酸值、黏度和颜色,用同一配方、相同原料、相同生产条件所生产的醇酸树脂都应控制相同的指标,以保持产品的稳定性。但醇酸树脂的规格不限制生产控制指标。商品醇酸树脂的规格包括:牌号(或型号)、油品、苯二甲酸酐、多元醇、颜色、酸值、粘度、固体分及兑稀溶剂名称等规格。

醇酸树脂的应用:

醇酸树脂按照油品和油度的不同,可概括为三种用途:

干性油醇酸树脂,在空气中自动氧化成膜,可制成各种清漆、色漆

2011-03-04 虞鑫海(1969),男,博士。主要从事电子化学品、耐高温高分子材料及其单体的合成、合成纤维成形机理、电缆屏蔽带、胶粘剂、无卤阻燃材料、聚酰亚胺新材料等方面的研发工作,在国内外发表科技论文90余篇,授权中国发明专利50余项。E-mail:yuxinhai@dhu.edu.cn。 有机硅改性环氧树脂粘合剂的研制 虞鑫海1阎睿1刘思岑1刘万章2 1东华大学应用化学系,上海2016202浙江金鹏化工股份有限公司,浙江台州318050 摘要:采用含活性氨基的SR22000有机硅树脂、ECC202环氧树脂、K-12固化剂和2E4MI固化促进剂为 原料,通过配方设计,制得了有机硅改性环氧树脂粘合剂体系,并研究了SR22000的用量对粘合剂体系性能 的影响。 含活性氨基有机硅树脂;环氧树脂;粘合剂;制备 TQ433.4+37A1001-5922 ( 2012 ) 05-053-04

? 054 ?

@@[1]虞鑫海,刘万章新型含氟固化剂及其环氧胶粘剂的制备[J]粘接,2009,30(5):34-38. @@[2]虞鑫海,刘万章.聚硫醚酰亚胺树脂的合成及其改性环氧粘合剂的研制[J]粘接2009,30(6):34-38. @@[3]虞鑫海,徐永芬,赵炯心,等.耐高温单组分环氧胶粘剂的研制[J].粘接,2008,29(12):16-19. @@[4]虞鑫海,徐永芬,赵炯心.一种含氟多官能环氧树脂的制备方法[P].CN:101024681A,2007-08-29. @@[5]虞鑫海1,4-双(2,4-二氧基苯氧基)苯的制备方法[P].CN: 101215241A,2008-07-09. @@[6]毛蒋莉,徐梅芳,虞鑫海,等.热塑性聚酰亚胺增韧环氧胶粘剂体系的研制[J]粘接,2010,31(8):56-59. @@[7]樊良子,虞鑫海,刘万章.环氧树脂-聚酰亚胺胶粘剂体系的研究进展[J]粘接,2010,31(12):70-73. @@[8]徐永芬,虞鑫海,赵炯心,等.TGDDM/3,3’-二氨基-

龙源期刊网 https://www.doczj.com/doc/607758575.html, 有机硅改性环氧树脂及其室温固化的性能研究 作者:夏兰君李福志熊和建管蓉鲁德平 来源:《粘接》2014年第04期 摘要:采用二苯基硅二醇(DSPD)改性双酚A型环氧树脂(E-51)制备了有机硅改性的环氧树脂,采用硫脲改性聚酰胺650制备了室温快速固化的环氧固化剂。合成产物通过红外进行表征,用盐酸-丙酮法测定改性环氧树脂的环氧值,通过指干时间确定聚酰胺650和改性聚酰胺650与E-51的较优配比。通过差示扫描量热分析法(DSC)和热重分析法(TG)表征改性环氧树脂固化物的耐热性,通过拉伸性能和扫描电镜测试(SEM)表征改性环氧树脂固化物的韧性。实验结果表明,环氧树脂经改性后,其玻璃化温度升高了27 ℃,与聚酰胺650固化后,固化产物的起始热分解温度明显增加,失重50%的分解温度升高了180 ℃,固化物的断裂伸长率增加了3.41%,断裂面呈现明显韧性断裂特征。 关键词:环氧树脂;二苯基硅二醇(DSPD);室温固化 中图分类号:TQ433.4+3 文献标识码:A 文章编号:1001-5922(2014)04-0054-04 环氧树脂固化物的耐热性主要取决于环氧树脂的分子结构及固化剂和固化工艺。可通过以下途径提高环氧树脂的耐热性[1~9]:(1)合成新型的耐热型环氧树脂,包括主链上或侧链 上含有耐热基团或刚性基团(例如苯环、联苯、萘环、脂肪环、杂环或梯形结构)的环氧树脂、多官能度环氧树脂、液晶环氧树脂、引入硅氧烷改性的环氧树脂等,其中用笼型低聚倍半硅氧烷(POSS)对EP改性具有很大优势;(2)选择耐热性固化剂(例如芳香胺类)或者合成新型的耐热性固化剂;(3)选择理想的添加剂(主要包括无机纳米粒子如纳米SiO2、 TiO2、CaCO3、蒙脱土、α-A12O3、ZnO等),降低环氧树脂固化物的自由体积,从而提高其耐热性。 本文在环氧树脂中引入Si-O键,以提高环氧树脂的耐热性和韧性,并且与一种能室温快速固化的固化剂搭配使用,进而扩大其使用领域。一般而言,用于改性的有机硅为大分子体系,且都是通过有机硅链端所带的活性端基如羟基、氨基等与环氧基反应的方式来引进有机硅链段,这些方法不但消耗了环氧基,使固化网络交联度下降,而且大分子柔性链段的引入也降低了体系的刚性,在增韧的同时也伴随着耐热性(Tg)的下降。本实验采用二苯基硅二醇小分子改性,由于它含有苯基刚性结构,增加了与树脂的相容性,并且在增韧的同时,耐热性也明显提高。用改性树脂和改性聚酰胺搭配使用,室温较快固化,耐热性、韧性良好。 1 实验部分 1.1 主要试剂与仪器

聚氨酯改性环氧树脂胶黏剂的研究 一. 选题的目的及意义: 聚氨酯(PU)是一类常用的高分子材料,以甲苯-2,4-二异氰酸酯(TDI)和二醇类为原料合成,结构中既有柔性的C-C链和C-O-C链,又有活性的酰胺基团,与环氧树脂相容性好。改性后的环氧树脂(EP)强度和韧度都得到提高,特别适用于环氧浇注、环氧涂料等方面,具有良好的应用前景。 二. 选题的国内外研究概况和趋势(设计只介绍相应产品的用途、作品的应 用等) 胶黏剂的一类古老而又年轻的材料,早在数千年前,人类的祖先就已经开始使用胶黏剂。到上个世纪初,合成酚醛树脂的发明,开创了胶黏剂的现代发展史。胶黏剂是具有良好粘结性能的物质,特别是合成胶黏剂强度高,对材质不同的重金属与非金属之间均可实现有效粘结,并且已经在越来越多的领域代替了机械粘结,从而为各行业简化工艺、节约能源、降低成本,提高经济效益提供了有效途径。全球胶黏剂、密封剂和表面处理剂市场总规模约500亿欧元(680亿美元),其中工业胶黏剂市场占44%的份额。 上世纪90年代,我国胶黏剂进入了一个高速发展的新阶段。本世纪前8年,随着我国改革开放的不断深入,胶黏剂工业整个发展势态越来越好。据中国胶黏剂工业协会统计,2004年、2005年和2006年我国胶黏剂产量分别为22.7万吨、251.7万吨和280.2万吨,年均增长率分别外14.32%、10.44%和11.32%,2007年和2008年产量为313.5万吨和344.8万吨,产量不断增加应用领域不断扩展。去年下半年,由于遭受美国、系,西欧和世界金融危机的影响,今年一季度开始,我国合成材料工业及其胶黏剂工业也受到一定影响。据预测今年胶黏剂产量可望达到372.38万吨,增长速度比去年有所下降。 如上所述,由于受国际金融危机的影响,今年我国采取了一系列产业结构调整政策和财政支持政策,进一步扩大内需,保增长,渡难关,上水平,如果没有受到其他影响,2012年后我国又将以崭新姿态出现在世人面前,2015年,即“十二五”计划末,我国胶黏剂产量将突破600万吨大关。据不完全统计,目前我国胶黏剂和密封剂生产厂家又3500多家,但上规模企业不足100家,品种牌号约3000多个。 从应用情况看,胶合板和木工用胶量最大,约点总胶量的46.97%,建筑材料用胶黏剂占26.12%,包装及商标用胶黏剂约占12.14%,制鞋及皮革用胶黏剂占6.07%,其他胶黏剂使用量占8.7%。 随着工业的发展,胶黏剂的应用市场越来越广泛,品种也日益增多,水溶性胶黏剂主要用于建筑、包装、运输、刚性粘合、非刚性粘合、胶带等方面。其中在包装方面的应用最为广泛,同时也用于标签、书包、杯子、信封等制造。目前世界合成胶黏剂发展的趋势表现为以下三方面:第一,环保型合成胶黏剂发展迅速。随着环保法规的日益严格,各发达国家大力研制水基和热熔型等无溶剂胶黏剂。1998年发达国家的合成胶黏剂的市场上水基胶黏剂占50%,热熔胶约占20%,溶剂类胶黏剂仅占20%。未来合成胶黏剂将由低污染的水基胶和热熔胶唱“主角”,环保型合成胶黏剂将是市场的抢手货。第二,高性能胶黏剂异军突起。高性能合成胶黏剂包括环氧、有机硅、聚氨酯及新型改性丙烯酸粘合剂等。第三,施工工艺和施胶设备不断更新。

醇酸树脂与功能性单体 许声机 (上海涂料公司,200040) 醇酸树脂是油改性醇酸树脂和无油醇酸树脂即饱和聚酯树脂的总称。自问世至今已历经了七十个春秋。它为涂料工业的发展作出了人们公认的突出贡献。 七十年来,由于醇酸树脂具有单体众多,工艺简易,用途广阔,有改性潜力等优点,尽管各种涂料用合成树脂相继发展,但醇酸树脂依然久盛不衰,保持旺盛的生命力,醇酸树脂新品种还在不断涌现。即使在欧美发达国家环保呼声极高的情况下,溶剂型醇酸树脂虽略呈下降趋势,但是,对醇酸树脂的研究开发工作一直没有停止过。从而适应新用途的许多新型醇酸树脂即饱和聚酯树脂还不断出现。 当前涂料工业在开发新产品时,主要将注意力集中于降低向空气中排放挥发性有机化合物(VOC),以适应保护环境,节省资源,提高性能的时代要求,这对醇酸树脂来说是严峻的挑战。 但是,近年来,随着石油化工的迅速发展和合成技术的不断进步,连续不断地出现了各种各样的合成树脂用功能性单体,为涂料用合成树脂工作者研究开发各种涂料创造了良好的条件,提供了相当大的选择余地,这对醇酸树脂而言,又是难逢的机遇。 众所周知,树脂的性能与所用的单体直接有关,密不可分。在设计符合特殊需要的树脂中,首要的一步是要了解单体的结构特征和性能特点。不论应用场合如何,单体总是展现出同样的基本性能。 鉴于上述考虑,本文将介绍几种重要的单体,并指出它们各自的结构特征与性能特点以及其用途,使人们能够充分了解单体结构/性能之间的关系。这对于开发研制新型的醇酸树脂应用于高固体,低污染、水性,粉末等领域也许会有所帮助。 1 二元醇 1.1新戊二醇(NPG): 1)化学名称及分子结构式: 2)结构特征与性能特点:

附件5油墨用松香改性酚醛树脂的基本要求及油墨配方说明: 油墨用松香改性酚醛树脂的基本要求如下: a.高软化点:以提高油墨的固着速度和光泽。树脂的软化点过低时(如在130℃以下),固着慢,光泽不好(树脂含量虽高,光泽亦仍然不好。) b.较高的溶解粘度:高粘度树脂在油墨中表现的特点是:高速印刷传递性好,油墨的内聚力增加有助于提高油墨的固着速度,加强油墨的身骨,印刷网点好,与铝的成胶性好,胶体稳定,适合热固型油墨制造,可取得油墨的低粘性。 然而高粘度相应地还需要较好的溶解性(较高的正庚烷值)否则就没有使用 价值了。 c.既要有足够的溶解性,也要求有良好的溶剂释放性。溶解性好的树脂,油墨的流动性、稳定性、亮光,印刷传递性都好。但溶解性过大时会延缓油墨的固着。 胶印油墨用树脂油的煤油容纳度要求要大于3m1/2g25℃否则墨性不良。 衡量树脂对石油溶剂的溶解性和树脂在连结料中分散状态的方法就是测定树脂的煤油容纳度或正庚烧容纳度。其测定方法是把树脂10克加亚麻油 20g250℃溶解为树脂油,取树脂油2g,用煤油或正庚烷滴定至开始混浊以所消耗的毫升数表示之。 油墨中常用的松香改性酚醛树脂有双酚A、叔丁酚、辛基酚、壬基酚、十二烷基酚甲醛树脂,在烷基酚树脂中其烷基的基团越大,极性越小,在脂族溶剂和植物油中的溶解性就越好。可以看出,正庚烷值小墨性差,粘度小固着慢,粘度大正庚烷值也大,油墨固着快身骨好。 油墨配方示意 颜料为了便于控制色相 硬树脂为了平衡其溶解性 软树脂调正油墨光泽和颜料润湿性 干性植物油成膜组份和助溶显色作用 胶质连结科用来增强油墨身骨. 溶剂平衡油墨干性和印刷稳定性 填充料调整墨性 附加剂增滑剂、干燥剂、撤粘剂

1.有机硅organosilicon 2.有机硅材料silicone material 3. 有机硅单体organosilicon monomer 4. 有机硅树脂 silicone resin 5. 硅烷silane, 常规硅烷conventional silane, 特种硅烷specialty silane 6. 硅油Silicone oil 二甲基硅油,dimethicone 7. 填料filler 8. 增粘剂adhesion promoter 9. 中间体Intermediate 10.硅橡胶silicone rubber 11.金属硅silicone metal 12.多晶硅polysilicon 13.催化剂catalyst, 铂催化剂 PT ( PLATINUM) CA TAL YST 14.捏合机Kneader 15.硅烷偶联剂silane coupling agent 16.硅粉silica powder 17.氯甲烷chloromethane 18.甲醇methanol 19.气相白碳黑fumed silica 20.室(高)温硫化硅橡胶Room(High) temperature vulcanized silicone rubber 21. 一甲Mono 22. 单体Monmer 23. 氯甲烷Methylchloride 24. 共沸物DPLB 25. 密封胶sealant 26. 水解hydrolysit 27. 太阳能板solar array 28.:聚硅氧烷polysiloxane 29:硅氢(加成)反应hydrosilation reaction 30:嵌段聚合物block copolymer 31:沉淀白炭黑precipitated silica 32:含氢硅油(中文太笼统) polymethylhydrosiloxane 33:环体cyclosiloxane 34:二甲基硅油类比较确切的说法Polydimethylsiloxane 35:聚醚硅油Polyoxyalkylene-modified polydimethylsiloxane(比较确切,但足够罗嗦)也可以是Polyethers and polysiloxane copolymers 或者Siloxane-polyether copolymers 简单的是这个silicone polyethers 或者polyethersiloxane---还可以再组合,这么看来还是中文简洁36:加成固化 addition-crosslinking 37:107胶的确切说法hydroxyl terminated polydimethylsiloxane 端氢硅油。。。类似改动前面单词 39:弹性体elastomer 40:乳液emulsions 八甲基环四硅氧烷. D4 产品英文名, Octamethyl cyclotetrasiloxane. 二甲基环硅氧烷 D.M.C 产品英文名,Dimethyl Cyclic Siloxane/ Dimethylcyclosiloxane

醇酸树脂 醇酸树脂的分类: ●在配方设计时,可选择不同的多元醇、多元酸; ●变化醇和酸的官能度之比及调整枝化度; ●醇酸树脂上具有羟基、羧基、双键和酯基; ●醇酸树脂上还具有极性的主链和非极性的侧链,可以进行物理改性。指标:油度(OL),醇酸树脂按含有多少(或含苯二甲酸酐)分为极长、长、中、短等几种油度。 油度(%)= “油”的质量 醇酸的质量?析出水 ×100% 油度(%)= 1.04×脂肪酸质量 醇酸的质量?析出水 ×100% 公式说明:如用脂肪酸为原料,则脂肪酸质量*1.04代替油质量(当使用十八碳脂肪酸时)。系数1.04不能作为植物油酸与三甘油脂换算。醇酸树脂质量是多元醇的质量、多元酸的质量和油脂或脂肪酸质量之和,减去酯化时产生水的质量。 表1油度分类 醇酸树脂的有关化学反应与相关理论: 1.醇解反应 油(即甘油三脂)与纯(加入催化剂或不加入催化剂),因为有过量的羟基存在,就发生羧基重新分配现象。醇酸树脂中常用的多元醇有甘油和季戊四醇等。由于羧基重新分配的缘故,随着多元醇用量、反应条件的变化,生成产物为不同数量比的油、甘油一酸酯、甘油二酸酯的混合物。 油不能用于醇酸树脂的制造,所以必须经过醇解这一步骤,使之成为不

完全酯,能溶解于苯二甲酸酐与甘油的混合物,形成均相反应。 醇解反应通常是在较高的温度和催化剂作用下进行的,常用的催化剂有黄丹、氢氧化锂等。 2.酸解反应 油和其他的有机酸共热反应,与醇解类似,有过量的羧基存在,将产生羟基重分配现象。酸解法多在间苯二甲酸制造醇酸树脂时使用。 3.醚化反应 在醇酸树脂制造中反应温度为200~250℃并有酸、碱存在,不同的多元醇可能有不同程度的醚化反应。 4.酯化反应 酯化反应是制造醇酸树脂最主要的化学反应。酯化反应是可逆的,要使酯化反应完全,必须将副产物-水引出体系,这时制造醇酸树脂生产工艺的关键之一。酯化在常温下进行缓慢,通常醇酸树脂酯化温度在180~240℃之间。催化剂可以加快酯化速度,但不能改变酯化程度。在催化情况下酸酐与一个醇羟基反应生成半酯,此为放热反应。第二个羧基与醇反应则需要较高温度。在生产醇酸树脂时绝大多数选用苯二甲酸酐,它和多元醇形成半酯反应式放热反应,反应温度较低。 间苯二甲酸或对苯二甲酸的酯化不像邻苯二甲酸酐那样容易,需要较高的温度。 5.缩聚反应 6.加成反应 干性油或半干性油含有数目不等的双键或共轭双键,因此醇酸树脂制造中,在加热条件下,有可能发生加成反应。若油的不饱和双键位于分子中间,产物大致为二聚体。加成反应表现为体系的粘度增高。由于桐油脂肪酸含三个共轭双键,加成反应剧烈,不宜单独用来制造醇酸树脂。 亚麻油、豆油中又隔离双键,因此制造醇酸树脂较多地选用豆油、亚麻油。 ?不饱和双键还可以和顺丁烯二酸酐发生反应。在一般醇酸树脂生产中,加入少量的顺酐以提高粘度;也可以利用双键和顺酐加成反应 以实现醇酸树脂的水性化; ?用苯乙烯单体改性醇酸树脂,提高其干性和耐水性; ?用丙烯酸酯等单体和醇酸树脂接枝或改性,以满足市场对醇酸树脂漆的各种特殊要求

第27卷第1期2002年3月 广 州 化 学 Guangzhou Chemistry Vol 27, No 1 Mar , 2002 文章编号:1009-220X (2002)01-0006-04 有机硅改性环氧树脂的合成与性能研究 张 斌 刘伟区* (中国科学院广州化学研究所,广东 广州 510650) 摘 要:用氨基硅油和双酚A 型环氧树脂为原料合成一种新型的环氧树脂。研究了不同反应时间、不同反应温度以及不同氨基硅油含量对改性环氧树脂性能的影响,用热重法对改性树脂的耐热性进行了表征。结果表明,用工业产的氨基硅油合成的改性环氧树脂同样具有良好的韧性和耐热性。 关键词:有机硅;改性;环氧树脂;合成;性能 中图分类号:O633.13 TQ323.5 文献标识码:A 有机硅具有热稳定性好、耐氧化、耐候及低温特性能好、压缩率较大、表面能低、介电强度高等优点[1]。用它来改性环氧树脂是近年来发展起来的既能降低环氧树脂内应力,又能增加环氧树脂韧性、耐高温性等性能的有效途径[2,3]。其中,利用有机硅分子中能与环氧树脂的环氧基反应的官能团如羟基、氨基、羧基等去改性环氧树脂是人们研究的重点。张冰等人[4]在聚硅氧烷的分子中引入氨基,通过氨基与环氧基的反应制备出聚硅氧烷改性环氧树脂,明显提高了环氧树脂的柔性。 然而,目前人们大都采用氨基官能团数目一定、其在分子中位置明确的聚硅氧烷来改性环氧树脂,却对现今生产的工业品考虑得较少。本文是利用工业上生产的氨基硅油对环氧树脂进行化学改性,其目的是探讨在有机硅相对分子质量分布范围较宽、分子中氨基官能团数目不定、其位置既在主链又在侧链的情况下去改性环氧树脂是否仍然具有以前研究的各种规律或性能,同时为今后有机硅改性环氧树脂的工业化做一些初步的探索。 1 实验部分 1.1 原料 氨基硅油,粘度2000mm 2/s ,氨基值0.9g/100g ,星火化工生产。双酚A 型环氧树脂E-44,星辰化工无锡树脂厂生产。二乙烯三胺,化学纯。 1.2 合成 将氨基硅油与环氧树脂按一定比例混合,搅拌,在一定温度下反应,出料后用二乙烯三胺固化、注模。氨基硅油与环氧树脂的基本反应方程式如下(其中,R 一般为烃基)。 Si-O-R- NH2+ CH3 CH3 O CH2 CHCH2- CHCH3CH3 -O-R- SiNH-OH 收稿日期:2001-06-24 *通讯联系人

第18卷第3期 青 岛 化 工 学 院 学 报 Journal of Q ingdao Institute of Chem ical T echno logy V o l.18 N o.3 1997缩水甘油封端聚氨酯的合成及其 改性环氧树脂的粘合性能 α姚 微 牟润强 邢 政 马宏利 于艳君 张志俊 (青岛化工学院橡胶新技术研究所,青岛266042) 摘 要:详细介绍了用缩水甘油将端异氰酸酯预聚物转变为环氧封端聚氨 酯的合成方法,考察了温度对反应速度的影响,并利用付利叶变换红外光谱仪 快速跟踪技术,证实了反应主要发生在预聚物的异氰酸酯基与缩水甘油的羟基 上;在80℃反应前期环氧峰略有降低,说明有少量环氧基发生反应。环氧封端聚 氨酯加热到100℃发现有凝胶出现,在贮存中粘度略有增加。另外还考察了缩 水甘油封端聚氨酯与E251环氧树脂及三乙烯四胺固化体系的粘合性能。当软段 含量<25%时,剪切强度和剥离强度均提高;当软段含量>30时,剥离强度提高 而剪切强度降低;当软段含量在25%~30%之间时,强度变化较复杂。 关键词:缩水甘油封端聚氨酯;改性环氧树脂;粘合性能 中图法分类号:TQ323.8 众所周知,环氧树脂对许多材料具有很好的粘合性,但它的玻璃化温度高,是一种硬而脆,冲击强度低的材料[1],为了克服这一缺点曾做了大量的研究工作,主要集中在将橡胶相引入到环氧树脂中,从而形成微相分离体系[2,3]。聚氨酯具有高抗冲强度和优异的低温性能,曾有人将聚氨酯引入环氧树脂中,以弥补环氧树脂材料韧性差的缺陷。 尽管聚氨酯具有优异的性能,但端异氰酸酯基(-N CO)活性过高,不便直接使用[4];另一种办法是将异氰酸酯用活泼氢化合物封端[5,6],它们在室温下是稳定的,其缺点是需要高温下解封,并难于除去封端试剂。 缩水甘油封端聚氨酯将克服上述缺点,储存稳定,因其端基为环氧基能与环氧树脂同步固化,形成链段分布为无规分布的环氧树脂改性结构,能有效地提高环氧树脂的冲击强度和低温下的粘合性能[7]。 本研究考察了对缩水甘油封端聚氨酯合成中的几个关键问题,以及缩水甘油封端聚氨酯-环氧树脂-三乙烯四胺固化体系粘合性能,扩大了聚氨酯加入量范围,综合考察了剪切强度和剥离强度的变化规律。 1 实验部分 1.1 原料 甲苯二异氰酸酯(TD I),2,4-和2,6-异构体比为80 20,意大利进口工业品。 聚醚为端羟基聚环氧丙烷,平均官能度为2,平均分子量为1000。 α收稿日期:1996205224

随着高分子合成工业的发展,合成树脂的生产逐渐专业化,涂料用树脂生产厂商生产的树脂不仅质量好,而且系列化,专用化。 手册共收集142个国内外生产厂商(供应商)的6000多个树脂产品。按照树脂的品种分为12章:天然树脂,酚醛树脂,醇酸树脂,氨基树脂,聚酯树脂,环氧树脂,聚氨酯树脂,丙烯酸树脂,硅树脂,乙烯基树脂,氟树脂,其他树脂(聚酮树脂、醛树脂、醛酮树脂、石油树脂、萜烯树脂、涤纶树脂、硝化棉、醋酸丁酸纤维素、氯化树脂、呋喃树脂、达玛树脂、马来酸树脂)。每个产品分五个栏目:商品名、供应厂商、类别、性能与用途。手册的附录由五部分组成:缩略语注释;国内各公司产品索引;国外各公司产品索引;国内(包括台湾省)主要生产商(供应商)联系地址、电话;国外主要生产厂商或中国代表处联系地址、电话。以利于使用单位根据自己的需要合理选用树脂。 本书可供从事涂料研究、生产及使用的研究人员、工程技术人员、技术工人和大专院校师生参考,也可供相关行业的技术人员查阅。 编辑推荐 随着高分子合成工业的发展,合成树脂的生产逐渐专业化,涂料用树脂生产厂商生产的树脂不仅质量好,而且系列化,专用化。 目录 第一章天然树脂1 脂松香4 X3精制天然松香5 X1、X2、X3精制浅色松香5 不结晶松香、精制不结晶松香6 脂松香6 精制氢化松香、精制高度氢化松香7 100石灰松香7 100石灰松香、115松香皂7 MG 905、MG 908松香甘油树脂8 MP 955、MP 958松香季戊四醇酯8 MRG 1003松香变性热塑性树脂8 TA 302、TA 402增黏树脂9 Z 853、Z 856、Z 1006、1150松香酯树脂9 GER 85L、GER 85、GER 85SP松香甘油酯10 GEHR 85R、GEHR 85氢化松香甘油酯10 PER 90松香季戊四醇酯11 PEHR 100R、PEHR 100氢化松香季戊四醇酯11 FR 130AP、FR 130BP、FR 145AP、FR 145BP醇溶性松香树脂11 M HDR氢化松香甲酯、M GDR松香甲酯12 GEDIR 100M歧化松香甘油酯、GEMR 120M、GEMR 135M马来松香 甘油酯12 LG 90、LG 90S、LG 100、LG 100S松香甘油酯树脂13 LP 100、LP 100S、LP 100S 1、LP 90S 1松香季戊四醇酯13 136、138、精138、138 Q、138 D、145、145 Q、145 95、

醇酸树脂 醇酸树脂得分类: ●在配方设计时,可选择不同得多元醇、多元酸; ●变化醇与酸得官能度之比及调整枝化度; ●醇酸树脂上具有羟基、羧基、双键与酯基; ●醇酸树脂上还具有极性得主链与非极性得侧链,可以进行物理改性。 指标:油度(OL),醇酸树脂按含有多少(或含苯二甲酸酐)分为极长、长、中、短等几种油度。 公式说明:如用脂肪酸为原料,则脂肪酸质量*1、04代替油质量(当使用十八碳脂肪酸时)。系数1、04不能作为植物油酸与三甘油脂换算。醇酸树脂质量就是多元醇得质量、多元酸得质量与油脂或脂肪酸质量之与,减去酯化时产生水得质量。 表1油度分类 油度油量/% 苯二甲酸酐/% 短35~40 >35 中45~55 30~35

醇酸树脂得有关化学反应与相关理论: 1.醇解反应 油(即甘油三脂)与纯(加入催化剂或不加入催化剂),因为有过量得羟基存在,就发生羧基重新分配现象。醇酸树脂中常用得多元醇有甘油与季戊四醇等。由于羧基重新分配得缘故,随着多元醇用量、反应条件得变化,生成产物为不同数量比得油、甘油一酸酯、甘油二酸酯得混合物。油不能用于醇酸树脂得制造,所以必须经过醇解这一步骤,使之成为不完全酯,能溶解于苯二甲酸酐与甘油得混合物,形成均相反应。 醇解反应通常就是在较高得温度与催化剂作用下进行得,常用得催化剂有黄丹、氢氧化锂等。 2.酸解反应 油与其她得有机酸共热反应,与醇解类似,有过量得羧基存在,将产生羟基重分配现象。酸解法多在间苯二甲酸制造醇酸树脂时使用。 3.醚化反应 在醇酸树脂制造中反应温度为200~250℃并有酸、碱存在,不同得多元醇可能有不同程度得醚化反应。

4.酯化反应 酯化反应就是制造醇酸树脂最主要得化学反应。酯化反应就是可逆得,要使酯化反应完全,必须将副产物水引出体系,这时制造醇酸树脂生产工艺得关键之一。酯化在常温下进行缓慢,通常醇酸树脂酯化温度在180~240℃之间。催化剂可以加快酯化速度,但不能改变酯化程度。在催化情况下酸酐与一个醇羟基反应生成半酯,此为放热反应。第二个羧基与醇反应则需要较高温度。在生产醇酸树脂时绝大多数选用苯二甲酸酐,它与多元醇形成半酯反应式放热反应,反应温度较低。 间苯二甲酸或对苯二甲酸得酯化不像邻苯二甲酸酐那样容易,需要较高得温度。 5.缩聚反应 6.加成反应 干性油或半干性油含有数目不等得双键或共轭双键,因此醇酸树脂制造中,在加热条件下,有可能发生加成反应。若油得不饱与双键位于分子中间,产物大致为二聚体。 加成反应表现为体系得粘度增高。由于桐油脂肪酸含三个共轭双键,加成反应剧烈,不宜单独用来制造醇酸树脂。亚麻油、豆油中又隔离双键,因此制造醇酸树脂较多地选用豆油、亚麻油。 ?不饱与双键还可以与顺丁烯二酸酐发生反应。在一般醇酸树脂生产中,加入少量得顺酐以提高粘度;也可以利用双键与顺酐加成反应以实现醇酸树脂得水性化;

有机硅型环氧树脂固化剂的制备及性能研究 以氨丙基三乙氧基硅烷(KH550)为反应单体,通过水解缩合反应合成了以Si—O—Si为主要链段,—NH2为活泼基团的环氧树脂固化剂。利用—NH2与环氧基团的反应将耐热性较好的Si—O—Si链段引入到交联网络中。通过反应原料和产物的红外吸收光谱和核磁共振波谱对比分析证明了水解缩合反应的发生;通过非等温DSC分析和T-β外推法确定了反应体系的固化特征温度;用环氧树脂E51混合体系粘接的黄铜板,其相对最大剪切强度为14.4 MPa,固化物在N2氛围中失重10%的温度为378.6 ℃,残炭率为26.2%。 标签:环氧树脂;有机硅;固化剂;耐热性 环氧树脂具有优异的粘接性能、力学性能和化学稳定性,是现代高新工程领域不可或缺的高性能材料[1],而且环氧树脂固化剂对树脂固化物的性能有很大影响[2~4]。 环氧树脂固化后呈三维网络结构,交联密度较高,且存在耐热温度较低、韧性不足等缺陷。通过物理共混或化学聚合的方式改性环氧树脂的柔韧性和耐高低温性能使其获得更广泛的应用一直是研究重点。有机硅材料具有良好的柔韧性、优异的耐高低温和电绝缘性能,而且有机硅化合物可以被赋予多种反应性功能基团,如烷氧基、羟基等,利用功能化的有机硅化合物来改性其他聚合物材料,将使得被改性聚合物材料具有某些独特的性能,尤其是在提高光通率、耐高温降解以及耐烧蚀等方面具有显著的优势[5]。 利用有机硅化合物或聚合物改性环氧树脂一直是国内外研究的热点领域,环氧树脂含有的环氧基、羟基等官能团,可与有机硅中的胺基、羟基、烷氧基以及引入的其他功能基团进行反应,生成改性环氧共聚物或交联固化材料[4]。有机硅类固化剂可以在固化物中引入稳定和柔性的Si—O—Si链,能够改善环氧树脂的柔韧性、热稳定性能,同时还能增强有机硅链段与环氧树脂的相容性[6]。 本研究以氨丙基三乙氧基硅烷(KH550)为主要原料,通过水解缩合得到Si—O—Si为主要链段、以—NH2为活性基团的环氧树脂固化剂,以此提高改性环氧树脂的耐高温性能。 1 实验部分 1.1 实验原料 氨丙基三乙氧基硅烷(KH550),工业级,南京优普化工有限公司;环氧树脂(E51),工业级,巴陵石化有限公司;无水乙醇、甲苯、盐酸,分析纯,北京化工厂;去离子水,自制。 不锈钢板、铝板、铜板,市售。

[收稿日期] 2005-08-26 [基金项目] 南昌航空工业学院重点科研基金,EC200302077 [作者简介] 胡家朋(1980-),男,在读硕士研究生,从事高分子材料改性研究。 聚氨酯改性环氧树脂的研究 胡家朋,熊联明,沈震,周韦 (南昌航空工业学院环境与化学工程系,江西南昌 330034) [关键词] 聚氨酯;环氧树脂;改性 [摘 要] 用原位聚合法制备了聚氨酯/环氧树脂复合材料,考察了不同因素对刚性聚氨酯/环氧树脂复合材料力学性能的影响。结果表明,在所得复合材料中,当聚氨酯含量不高时,其冲击强度、拉伸强度和耐热稳定性能同时得到提高;若刚性聚氨酯含量超过一定范围,材料的拉伸强度逐渐降低。比较了聚酰胺、咪唑、三乙胺、三乙烯二胺四种固化剂的固化效果,结果表明,聚酰胺固化效果最好,咪唑的固化效果次之,三乙胺固化改性后的力学性能较差,而三乙烯二胺不能完全固化聚氨酯/环氧树脂复合材料。制得了拉伸强度为54.6MPa,冲击强度为12.025KJ m -2的高韧性聚氨酯/环氧树脂复合材料。[中图分类号] O633.13 [文献标识码] A [文章编号]1001-4926(2005)04-0020-07 Study on the modification of epoxy resin with polyurethane HU Jia-peng,XIONG Lian-ming,SHE N Zhen,ZHOU Wei (Department o f Environment and Chemistry En gineering ,Nanchan g I nstitute O f Aeronautical Technology ,N anchang,Jian gxi 330034)Key words:polyurethane;epoxy resin;modification Abstract:In this paper,the PU /EP compound material has been prepared with the method of the si tu-polymerization.And the influence of different factors has been examined on the properties of the PU/EP comp ound material.T he results show that when the amount of polyurethane was lower,the resistance to impact strength,tensile strength and thermal stability were better.But when the amount of polyurethane exceeds a certain scope,the tensile strength decreases with the i ncrease of impact strength.By comparing the solidification effects among four kinds of curing agents which are polyamide,i midazole,triethamine,trithlenediamine,the results show that the polyamide s solidification effects is best,the mechanics properties are not good after being modi fied by using triethylamine as solidification agent and the triethlenediamine can t completely solidify the compound material.The s trong tenacity PU/EP compound materials whose ensile strength and impact strength are 54.6MPa and 12.025KJ m -2respectively have been prepared. 环氧树脂是一种热固性树脂,因其有优异的粘结性、机械强度、电绝缘性及良好的工艺性等特性,而广泛应用于胶粘剂、涂料、复合材料基体等方面,但其质脆、耐热性、抗冲击韧性差等缺点限制了其更大的用途[1 2]。因此对它进行改性是一个非常活跃的研究领域。人们已分别采用聚硫橡胶、丁氰橡胶、氯丁橡胶、尼龙等来改性环氧树脂。其中以端羧基丁氰橡胶对环氧树脂进行增韧的研究为最多,增韧效果也较好,并且在工业上已得到广泛应用[3.4.5]。聚氨酯(PU)是一类常用的高分子材料,广泛应用于国民经济各领域。以甲苯 2,4 二异氰酸酯(TDI)和多元醇为原料合成的聚氨酯结构中,既有柔性的C C 链和C O C 链,又有活性的酰胺基团,且与环氧树脂相容性好,这些是聚氨酯改性环氧树脂的有利因素[6.7.8]。用聚氨酯改性环氧树脂,可以改善环氧树脂的力学性能,使其得到更广泛的应用。 1 实验部分 1.1 实验试剂及仪器1.1.1 化学试剂 2005年12月第20卷 第4期南昌航空工业学院学报(自然科学版) Journal of Nanchang Institute of Aeronautical Technology(Natural Science)Dec.,2005Vol.20 No.4

树脂知识 树脂是一种有机物,分子量较大,结构复杂,是一类非晶态物质,只有软化点而无熔点。由多种成分组成的混合物,通常为无定型固体,表面微有光泽,质硬而脆,少数为半固体。不溶于水,也不吸水膨胀,易溶于醇,乙醚,氯仿等大多数有机溶剂。加热软化,最后熔融,燃烧时有浓烟,并有特殊的香气或臭气。 单独由干性制成的油型连结料分子量小,固着速度慢,光泽不好,还容易与润版液发生乳化,因此,将树脂引入连结料中,连结料的各项性能得到了很大提高。目前,树脂性连结料几乎已扩展到所有的胶印、丝印、凹印油墨领域。 (一)印刷油墨用的树脂种类 1.松香改性酚醛树脂良好的脂溶性、良好的溶剂相容性、高光泽、高硬度、干燥快、亮度高等特点广泛应用于各类油墨中,是各类油墨优良连结料的原材料。 2.醇酸树脂这是一种能够帮助油墨的湿润性,流动性,光泽的树脂。 3.松香改性醇酸树脂易溶于酯类溶剂,能增加漆膜的附着力,减少漆膜起皱,提高漆膜的耐久性、耐碱性和光泽,降低黏度;漆膜释放溶剂也较快,干率提高,干透加快。这是用来改善颜料的湿润性,油墨的固着。 4.石油树脂它具有酸值低,混溶性好,耐水、耐乙醇和耐化学品等特性,对酸碱具有化学稳定,并有调节粘性和热稳定性好的特点。石油树脂一般不单独使用,而是作为促进剂、调节剂、改性剂和其它树脂一起使用。 (二)树脂的原材料 1. 松香是一种胶印油墨用松香改性酚醛树脂的主材料。 2.多元醇通常是季戊四醇和甘油等。 3.酚类经常用的是PTBP(对特丁基苯酚/对叔丁基苯酚)、双酚A、POP(对辛基苯酚)、PNP(对硝基苯酚)。 4.醛类甲醛是一类不稳定易挥发的物质,所以通常情况下我们使用的是聚甲醛。 (三)树脂的性质 1.树脂的粘度所谓树脂的粘度是指树脂在溶液中溶解后的溶液粘度,它与树脂的分子量有关,也与该树脂在分爱溶液中的溶解性能有关。同系列的树脂,分子量越大,粘度越大;非同系列树脂,在溶液中的溶解性能越差,那么表现出的粘度也越大。树脂的粘度很大程度上会影响油墨的粘度,选择树脂时应该考虑它粘度的大小。我们实验室通常使用的是甲苯和亚麻油来测树脂的粘度,其中甲苯上升幅度比较大跟容易测,而亚麻油的幅度太慢误差太大不好测,所以我们实验室经常用甲苯测树脂的粘度。 2.树脂的容纳度所谓树脂的容纳度即树脂的溶解性,是指树脂在溶剂或者油中的溶解难易程度。我们所使用的是正庚烷和异丙醇来测量树脂的容纳度。 3.树脂的颜色树脂应该为无色或浅色的液体,以避免因为树脂的颜色而影响油墨的色相。 4.树脂的软化点树脂的软化点与树脂的分子量有较直接的关系,分子量大,软化点也高。 5.树脂的酸值它的定义是中和每克树脂所消耗的氢氧化钾的质量(mg)。酸值的高低,对油墨的性能有一定的影响。酸值过高,会是油墨的性质不稳定,如抗水性下降,与碱性颜料易起反应等;酸值过低,会使树脂与颜料的润湿性不佳。因此要控制在一个适当的数值。 6.树脂的抗水性树脂的抗水性会影响到油墨的抗水性,特别在胶印油墨中,抗水性差的油墨会发生乳化、糊版、不下墨等现象。. 而我们公司经常用的树脂有松香改性酚醛树脂(776树脂)、松香改性醇酸树脂(0045树脂)、石油树脂(C9树脂),其中776树脂的的溶解力好,容纳度好是我们的主要树脂,而0045树脂它乳化不好但是润湿性好,流动性好;石油树脂耐水性差,光泽不行,耐磨性不行,但是它的成本低,用于做充填剂,油墨中加入石油树脂能起到展色、快干、增亮的效果,提高印刷性能等作用。

改性醇酸树脂 醇酸树脂具有很好的涂刷性和润湿性,但在强度、抗化学性、耐候性方面较差,它的缺点可通过改性得到 改善。醇酸树脂经过改性其效果可归纳如表4.1。 表4.1 醇酸树脂改性效果 改性剂 优点 缺点 松香与松香酯 快干,易刷涂,增加硬度和附着力 用量过多时易变黄,耐候性下降 苯甲酸、对叔丁基苯甲酸 调整醇酸树脂官能度,增加硬度,快干,改进颜色,光泽及耐化学药品性 溶解度与柔韧性降低 酚醛树脂 增加硬度、耐水性、耐碱性、耐溶剂性及耐化学药品性 变黄性大,稳定性差 乙烯单体(苯乙烯、甲基丙烯酸) 快干,改善光泽、颜色,提高耐候性(甲基丙烯酸酯)、耐水性(苯乙烯) 耐溶剂性差,耐候性降低(苯乙烯) 有机硅 提高防潮性,耐候性 降低耐溶剂性,过多干燥困难 多异氰酸酯(芳香族、脂肪族) 提高干率、耐水性、附着力、耐磨性、耐化学药品性,耐候性(脂肪族) 芳香族易变黄、粉化,双组分使用时限短 一、松香改性醇酸树脂 H 3C H 3C COOH 二、酚醛树脂改性醇酸树脂 在合成醇酸树脂后期加入,用量约为总量的5~20%。酚醛上的-CH 2OH ,可与醇酸树脂的双键反应。 三、苯乙烯改性醇酸树脂 引入方法有两种: 苯乙烯+脂肪酸→改性脂肪酸???→?份其他组改性醇酸树脂 1. 醇酸树脂?? →?苯乙烯改性醇酸树脂 第2种方法因易于控制,产品性能好。

四、有机硅改性醇酸树脂 制备方法:少量低分子量有机硅+醇酸 ? ?→ ?聚 共缩 改性醇酸树脂 图4.7有机硅改性程度对长油度醇酸树脂耐候性的影响 有机硅改性后的醇酸树脂漆对耐候性、户外耐久性有很大的提高,因此用于防护性底漆上做面漆。

显性或支链型硅氧烷---有机聚合物共聚物,可以通过活性阴离子聚合,逐步聚合,氢硅化加成,开环聚合及自由基聚合等方法制备.但在典型的有机改性硅树脂中,则主要采用宫缩合法,而且多半是由含SiOH或SiOR(R为Me,Et)的低聚合度硅氧烷中间体与含C-OH的有机中间体(低聚物)出发,在使用催化剂或不使用催化剂条件下,加热脱水(脱醇)而得,反应式示意如下: ≡SiOH+HOC≡→≡SiOC≡+H2O ≡SiOR+HOC≡→≡SiOC≡+ROH 常用的硅树脂中间体有两类:一类是含有SiOH的固态低聚环硅氧烷;另一类是含有SiOR的液态低聚线型硅氧烷,其摩尔质量为(500~1500)g/mol. 上述3类硅树脂中间体,可单独由RsiCl或与R2SiCl2(R为烷基及芳基)一起在有机溶剂存在下水解或水醇解反应而得.当与水反应时,得到含SiOH键的缩合产物;若与醇/水反应,则得到含SiOR的缩合产物.产物中的OH及OR含量还可以通过调节水解缩合工艺条件,在一定范围内变化.他们既可用作改性硅树脂的起始原料,也可直接用于制备硅树脂(包括清漆,涂料及模塑料等).例如,由PhSiCl3水解缩合制得的羟基中间体,适用于制取聚酯改性硅树脂及柔性硅树脂;由PhSiCl3与Ph2SiCl2或Me2SiCl2共醇水解缩合制得的甲氧基中间体,适用于制取聚酯改性硅树脂线圈浸渍漆或直接用于生产硅树脂;由PhSiCl3与PhSiCl3共水解缩合制得的中间体,适用于制取醇酸,聚酯,环氧,酚醛改性硅树脂,而其本身就是一种固体硅树脂;由PhSiCl3与RSiCl3(R为高级烷基)共醇/水解制得的中间体,适用作砖石材料的憎水剂;由MeSiCl3醇/水解制得的乙氧基中间体,适用作玻璃树脂及云母胶黏剂的原料,并可用作砖石憎水剂等.

基金项目:油气管道外防腐修复用胶黏剂改性研究(68-2011-JS-00005) 1作者简介:马云云,1990.02.14,本科生,女,山东省蓬莱,邮箱:fightingma@https://www.doczj.com/doc/607758575.html, 2指导老师:燕友果,1980.03.24,副教授,研究生/博士,山东东营,纳米材料可控制备及性能调控,邮箱:yyg@https://www.doczj.com/doc/607758575.html, 聚氨酯增韧改性环氧树脂胶黏剂研究 马云云,曹旭辉,王晓,燕友果* (中国石油大学(华东)理学院,青岛经济技术开发区长江西路66号,255666) 摘要:输油管道外防护层腐蚀破坏现象严重,高强度复合材料修复技术具有较好的防腐效果,胶黏剂对其防护性能具有至关重要的决定作用。研究表明聚氨酯增韧环氧树脂胶黏剂能够提高其韧性。在百分数为100的环氧树脂中加入百分数为20的聚氨酯增韧剂,其力学性能得到优化,抗剪切强度达到2.0 N/mm 2,剥离强度达到60 N/cm 。 关键词:环氧树脂;胶黏剂;聚氨酯;增韧 中图法分类号:TQ323 文献标志码:A Research on polyurethane toughening modified epoxy resin adhesive MA Yun-yun,CAO Xu-hui,WAN GXiao,YAN You-guo (College of sciene , China University Of Petroleum , Qingdao economic and technology development zone in the Yangtze river west road, number 66, 255666,China) Abstract : The corrosion of outer protective layer of the oil pipeline is severe, so high strength composite materials repairing technology is needed to solve this problem for its good anticorrosive effect. In this technology, adhesive is a crucial element for protecting the outer layer of the oil pipeline. Research has shown that polyurethane toughening epoxy resin adhesive can improve the toughness. Adding 20 pbw(parts by weight) of polyurethane toughener into epoxy resin of 100 pbw can optimize the mechanical property, making the shear bond strength reach 2.0 N/mm2 and peel strength 60 N/cm. Keywords : epoxy resin ;Adhesive ;polyurethane ;toughening 0. 引言 高强度复合材料修复技术是未来输油输气管道外防腐层修复技术发展的趋势,它是以高性能树脂基体粘结增强材料形成防护结构的技术,因而具有较高的抗压、抗拉 强度和粘结力[1-2] 。修复施工时不需要管道停输或减压运行,同时具有操作简单方便、施工人员容易培训、补强效果良好和经济效益显著等优点。另外,复合材料修复技术可进行现场缠绕施工和就地固化,施工过程明火、安全、方便。再次,玻璃纤维、碳纤维或织物增强的复合材料强度远超过普通钢材,使得复合材料修复和补强的效率较高;复合材料具有可设计性,可以根据缺陷损害程度和受力情况进行厚度、层数、纤维分布等方面的针对性设计,其修补的可靠性高;玻璃纤维或碳纤维增强的树脂基复合材料的层间胶黏剂与金属具有良好的界面粘结 性、密封性和优异的耐腐蚀性,可大大降低管道运行期内的二次腐蚀破坏。 在复合材料修复技术中,胶黏剂的选用对其防护性能具有至关重要的影响。胶黏剂是一类单组分或多组分、具有优良粘接性能、在一定条件下能使被胶接材料通过界面的粘附和物质的内聚等作用紧密地胶合在一起的粘结剂。胶黏剂通常是由基料、固化剂、增韧剂、稀释剂、偶联剂等组分按一定的比例和工艺流程配合而成。 环氧树脂胶黏剂是目前应用最为广泛 的一种胶黏剂[3] ,其基体材料来源广泛,适用粘接多种基材,具有强度高、固化收缩率低、耐腐蚀、热稳定性及电绝缘性能好等特点,而且具有施工工艺简便、工效高、能耗小、成本低等优点,可大大降低劳动强度,节省人力成本,在油气管道外防腐层的修复中具有广泛的应用前景。 环氧树脂含有多个苯环或杂环,分子链