第10章PADS Layout的元器件的布局

PADS Layout是复杂的、高速印制电路板的设计环境。它是一个强有力的基于形状化(shape-based)、规则驱动(rules-driven)的布局设计方案。PADS Layout的布局可以通过自动和手工两种方式来进行。

本章将从布局规则开始,对如何利用PADS2007软件实现元件布局进行详细的介绍,使读者对手动布局和自动布局有一个比较全面的了解。

10.1 布局规则介绍

在PCB设计中,PCB布局是指对电子元器件在印刷电路上如何规划及放置的过程,它包括规划和放置两个阶段。合理的布局是PCB设计成功的第一步,布局结果的好坏将直接影响到布线的效果和可制造性。不恰当的布局可能导致整个设计的失败或生产效率降低。在PCB设计中,关于如何合理布局应当考虑PCB的可制性、合理布线的要求、某种电子产品独有的特性等。

10.1.1 PCB的可制造性与布局设计

PCB的可制造性是说设计出的PCB要符合电子产品的生产条件。如果是试验产品或者生产量不大需要手工生产,可以较少考虑;如果需要大批量生产,需要上生产线生产的产品,则PCB布局就要做周密的规划。需要考虑贴片机、插件机的工艺要求及生产中不同的焊接方式对布局的要求,严格遵照生产工艺的要求,这是设计批量生产的PCB应当首先考虑的。

当采用波峰焊时,应尽量保证元器件的两端焊点同时接触焊料波峰。当尺寸相差较大的片状元器件相邻排列,且间距很小时,较小的元器件在波峰焊时应排列在前面,先进入焊料池。还应避免尺寸较大的元器件遮蔽其后尺寸较小的元器件,造成漏焊。板上不向组件相邻焊盘图形之间的最小间距应在1mm以上。

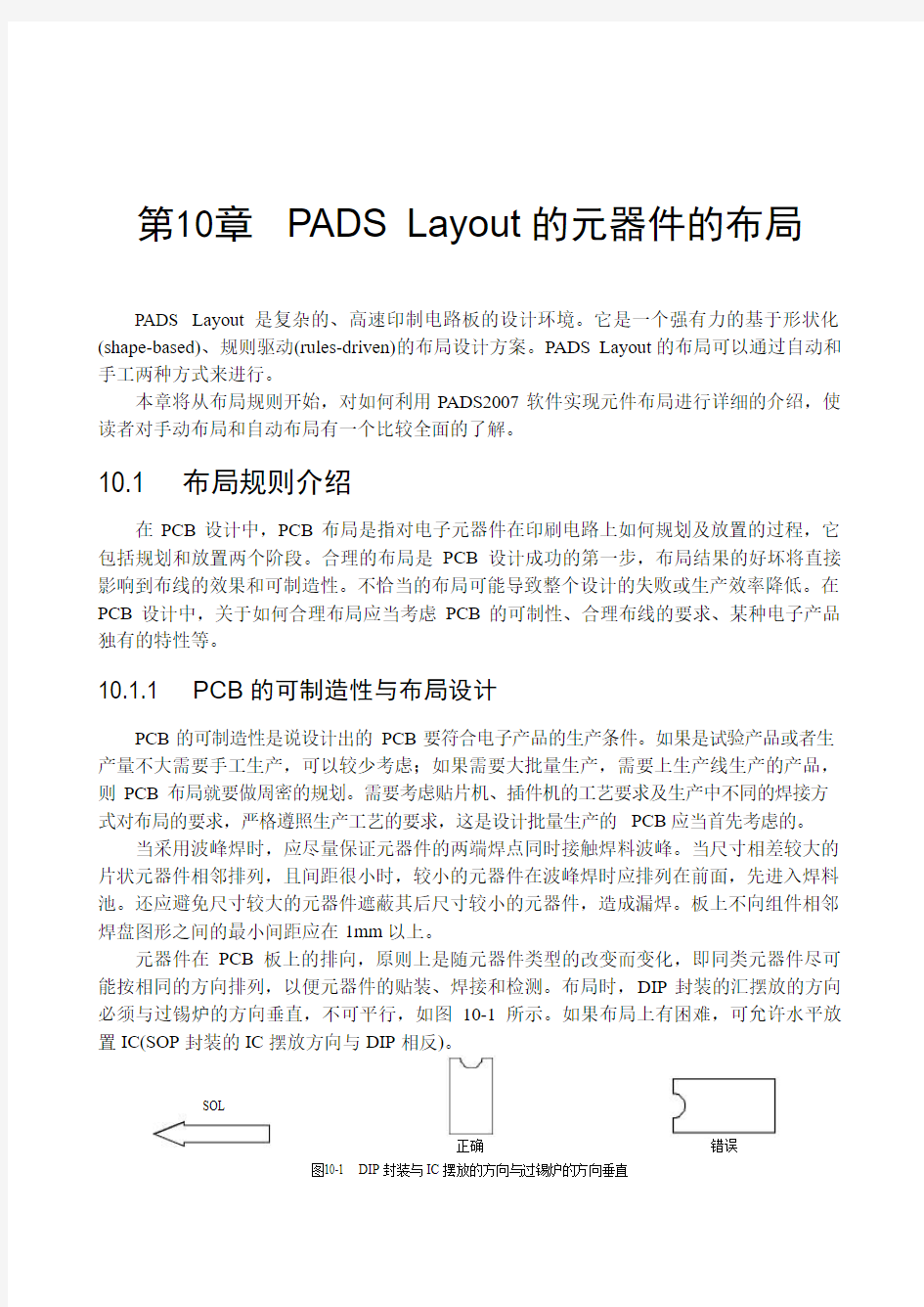

元器件在PCB板上的排向,原则上是随元器件类型的改变而变化,即同类元器件尽可能按相同的方向排列,以便元器件的贴装、焊接和检测。布局时,DIP封装的汇摆放的方向必须与过锡炉的方向垂直,不可平行,如图10-1所示。如果布局上有困难,可允许水平放置IC(SOP封装的IC摆放方向与DIP相反)。

SOL

正确错误

图10-1 DIP封装与IC摆放的方向与过锡炉的方向垂直

第10章PADS Layout

的元器件的布局

202 回流焊几乎适用于所有贴片元件的焊接,波峰焊则只适用于焊接矩形片状元件、圆柱形

元器件、SOT和较小的SOP(管脚数小于28、脚间距在1mm以上)。当采用波峰焊接SOP 等多脚元件时,应在锡流方向最后两个(每边各一个)焊脚外设置窃锡焊盘,防止连焊。鉴于生产的可操作性,对于双面需要放置元器件的PCB整体设计而言,应尽可能按以下顺序优化。

(1)双面贴装,在PCB的A面布放贴片元件和插装元件,B面布放适合于波峰焊

的贴片元件。

(2)双面混装,在PCB的A面布放贴片元件和插装元件,B面布放有需回流焊的

贴片元件。

元件布置的有效范围:在设计需要到生产线上生产的PCB板时,X,Y方向均要留出传送边,每边 3.5mm,如不够,需另加工艺传送边。在印刷电路板中位于电路板边缘的元器件离电路板边缘一般不小于2mm。电路板的最佳形状为矩形,长宽比为3:2或4:3。电路板面尺寸大于200mm×150mm时,应考虑电路板所受的机械强度。为了精密地贴装元器件,可根据需要设计用于整块PCB的光学定位的一组图形(基准标志),用于引脚数多、引脚间距小的单个器件的光学定位图形(局部基准标志)。基准标志常用图形有:■、●、▲、+,大小在0.5~2.0mm范围内,置于PCB或单个器件的对角线对称方向位置。基准标志要考虑PCB材料颜色与环境的反差,通常设置成焊盘样,即覆铜或镀铅锡合金。对于拼板,由于模板冲压偏差,可能形成板与板之间间距不一致,最好在每块拼板上都设基准标志,让机器将每块拼板当做单板看待。

在PCB设计中,还要考虑导通孔对元器件布局的影响,避免在表面安装焊盘以内,或在距表面安装焊盘0.635mm以内设置导通孔。如果无法避免,需用阻焊剂将焊料流失通道阻断。作为测试支撑导通孔,在设计布局时,需充分考虑不同直径的探针,进行自动在线测试(ATE)时的最小间距。

10.1.2 电路的功能单元与布局设计

PCB中的布局设计中要分析电路中的电路单元,根据其功能合理地进行布局设计,对电路的全部元器件进行布局时,要符合以下原则:

(1)按照电路的流程安排各个功能电路单元的位置,使布局便于信号流通,并使

信号尽可能保持一致的方向。

(2)以每个功能电路的核心元件为中心,围绕它来进行布局。元器件应均匀、整

齐、紧凑地排列在PCB上;尽量减少和缩短各元器件之间的引线和连接。

(3)在高频下工作的电路,要考虑元器件之间的分布参数。一般电路应尽可能使

元器件平行排列。这样,不但美观,而且装焊容易,易于批量生产。

10.1.3 特殊元器件与布局设计

在PCB设计中,特殊的元器件是指高频部分的关键元器件、电路中的核心器件、易受干扰的元器件、带高压的元器件、发热量大的器件以及一些异形元器件等。这些特殊元器件

布局规则介绍 203

的位置需要仔细分析,做到布局合乎电路功能的要求及生产的要求,不恰当地放置它们,可能会产生电磁兼容问题、信号完整性问题,从而导致PCB 设计的失败。在设计如何放置特殊元器件时,首先要考虑PCB 尺寸大小。PCB 尺寸过大时,印制线条长,阻抗增加,抗噪声能力下降,成本也增加;过小,则散热不好,且邻近线条易受干扰。在确定PCB 尺寸后,再确定特殊元件的位置。最后,根据电路的功能单元,对电路的全部元器件进行布局。特殊元器件的位置在布局时一般要遵守以下原则:

(1) 尽可能缩短高频元器件之间的连线,设法减少它们的分布参数和相互间的电

磁干扰。易受干扰的元器件不能相互挨得太近,输入和输出元件应尽量远

离。

(2) 某些元器件或导线之间可能有较高的电位差,应加大它们之间的距离,以免

放电引起意外短路。带高电压的元器件应尽量布置在调试时手不易触及的地

方。

(3) 重量超过15g 的元器件,应当用支架加以固定,然后焊接。那些又大又重、

发热量多的元器件,不宜装在印制板上,而应装在整机的机箱底板上,且应

考虑散热问题。热敏元件应远离发热元件。

(4) 对于电位器、可调电感线圈、可变电容器、微动开关等可调元件的布局,应

考虑整机的结构要求。若是机内调节,应放在印制板上方便调节的地方;若

是机外调节,其位置要与调节旋钮在机箱面板上的位置相适应。

(5) 应留出印制板定位孔及固定支架所占用的位置。

一个产品的成功与否,一是要注重内在质量,二是兼顾整体的美观,两者都较完美才能认为该产品是成功的。在一个PCB 板上,元件的布局要求要均衡,疏密有序,不能头重脚轻或一头沉。

10.1.4 布局的检查

在完成元件的基本布局后,需要对布局进行检查,分以下几个方面进行:

(1) 印制板尺寸是否与图纸要求的加工尺寸相符,是否符合PCB 制造工艺要求,

有无定位标记。

(2) 元件在二维、三维空间上有无冲突。

(3) 元件布局是否疏密有序,排列整齐,是否全部布完。

(4) 需经常更换的元件能否方便地更换,插件板插入设备是否方便。

(5) 热敏元件与发热元件之间是否有适当的距离。

(6) 调整可调元件是否方便。

(7) 在需要散热的地方,是否装了散热器,空气流是否通畅。

(8) 信号流程是否顺畅且互连最短。

(9) 插头、插座等与机械设计是否矛盾。

(10) 线路的干扰问题是否有所考虑。

第10章 PADS Layout

的元器件的布局

204 10.1.5 设置板框及定义各类禁止区

在完成了以上操作后,我们要对板框进行设置,还有要根据需要定义一些禁止区。

一、 板框的画法

板框(Board Outline )是指印刷电路板实际的形状,所有的元器件及布线都应在板框内,设计中板框在所有的层中都会显示出来。在PADS Layout 设计中,利用绘图工具栏来进行PCB 的板框设计,单击主工具栏中的绘图(Drifting )工具栏按钮,在主工具栏的下方弹出绘图工具栏,如图10-2所示。

图10-2 绘图工具栏

利用绘图工具栏可以进行建立2D 线、板子边框、各种字符、铜皮/覆铜、切割区和禁止区等设计。

下面对各绘图按钮的功能做简要介绍。

选择:取消当前命令并返回到选择模式。

2D 线:建立2D

连线,用来表示如箭头标记、元件外框等没有电气性能的符号。

铜线:铺设实心铜皮,绘制覆铜的区域或绘制线。

剪裁铜线:从铺设好的实心铜皮剪切出各种图形的铜皮。

灌铜:绘制灌铜区的外框。

禁止灌铜:设置灌铜区域中的禁止灌铜区。

板框或剪切:绘制PCB 板框及剪切板框块。

禁止区:对于某一设置的区域进行控制,如高度控制、禁止在这一区域布线、覆铜等。

文本:增加文字描述。

灌注:灌注需要覆铜的区域。

库:从库中提取各种二维线的图形或冻结图形。

分割区:建立混合分割层中各分割区域。

剪裁分割区:建立混合分割层禁止区。

自动划分:在混合分割层中自动划分各区域。

恢复:恢复灌铜。

增加标签:为元器件、跳线增加关于型号、设计参数等的标签、标注。

导入:导入DXF 文件。

选项:打开参数对话框,定义各种参数。

下面利用PADS Layout 自带的preview.pcb 为例,介绍板框的画法。

如图10-3所示是布线后的PCB 设计图,如图10-4所示是preview.pcb 的PCB 板框图。

布局规则介绍

205

图10-3 preview.pcb 的PCB 设计图

图10-4 preview.pcb 的PCB 板框图

应用绘图工具栏能够绘制覆铜的形状、禁止布线区及相关的没有电气属性的图形。在绘图工具栏中单击相关的按钮进行绘图,这时的鼠标指针在工作区中是一个带“V ”的十字图标 ,单击鼠标右键,弹出绘图选择菜单,如图10-5所示。

图10-5 绘图选择菜单

在菜单中选择多边形(Polygon )、圆(Circle )、矩形(Rectangle )、线(Path )用来绘制相关的图形,选择Path 可以绘制任意不封闭的走线。在弹出菜单中选择直角(Orthogonal ),在绘图中只能绘出水平的或垂直的线。在弹出菜单中选择对角线

第10章 PADS Layout

的元器件的布局

206 (Diagonal ),在绘图中能够绘出水平、垂直及45°角的线。在弹出菜单中选择任意角度(Any Angle ),在绘图中能够绘出任意角度的线。

在绘图中可以根据需要进行相关参数的设置。

(1) 设置绘图线的宽度。在弹出菜单中选择宽度(Width )命令,弹出线宽设置对

话框,如图10-6所示,输入需要的线宽,按回车键即可,单位为Mil 。

(2) 绘图层的设置。当要把图形绘制在非顶层的时候,就需要进行层的设置,在

弹出菜单中选择层(Layer ),弹出“层设置”对话框,如图10-7所示,输入

需要绘图的层,按回车键。

图10-6 线宽设置对话框 图10-7 层设置对话框 (3) 倒角设置。在弹出菜单中选择自动倒角(Auto Miter ),在绘图时拐角就不再

是90°的直角,而是自动出现了斜角或弧形,如图10-8所示。

图10-8 倒角

(4) 单击绘图工具栏上的Options 按钮,可以在弹出的对话框中设置倒角的大小

及形状。倒角的形状有对角线(Diagonal )、弧形(Arc )两种形状,修改比率

(Ratio )、角度(Angle )文本框中的数值,设置倒角的大小。如图10-9所示。

图10-9 倒角设置对话框

布局规则介绍

207

(5) 设置显示栅格、设计栅格。执行Setup →Options 菜单命令,在Grids 选项中,

进行如图10-10所示的设置。

图10-10 珊格设置对话框 二、 绘制禁止区

禁止区(Keepout )是定义数据不能放置在其中的区域。定义的禁止区在布局、布线时起作用,禁止区(Keepout )和切割区(Cutout )锁定/保护(Lock/Protect )导线。PowerPCB 包含了许多高级的属性定义功能,在整个设计过程中确保数据的完整性非常必要,它将在整个设计过程中确保设计者数据的准确性。

对于约束规则的设计方式,PADS Layout 的禁止区(Keepout )和切割区(Cutout )功能,允许设计者自定义机械的禁止区域,以确保PCB 满足硬件的装配要求。

禁止区阻止在一个特定的区域内放置一些设计对象,设计者通过定义禁止区可以限制以下对象:元件、带通孔管脚的元件、超过一定

高度的元件、走线和布铜、过孔或跳线、测试

点等。禁止区在板框内是一个带有斜交叉线的

封闭图形。

三、 建立一个禁止区

(1) 单击绘图工具栏上的禁止区

(Keepout )按钮 。

(2) 在工作区单击鼠标右键,在弹出菜

单中选择需要的图型类型,如多边

形(Polygon )、圆形(Circle )等。

(3) 在工作区中绘制一个封闭的图形,

作为禁止区,PADS Layout 设计系统

将弹出Add Drafting 对话框,如图

10-11所示。

图10-11 Add Drafting 对话框

第10章PADS Layout

的元器件的布局

208 (4)在Add Drafting对话框中设置限制条件。

?Placement:选择此项表示禁止区内限制放置所有元件。如果选择Component Height,则表示这个区域禁止放置的元件最高高度值。在PADS Layout中元件都带有高度值,但PADS Layout设计中并不能看到3D元件,只有将设计以IDF 格式转入PDC公司的Pro/ENGINEER软件才可以看见整板及元件的3D效果。

?Component Drill:选择此项表示禁止区内限制放置包含通孔的元件,如DIP元件,但可以放置表面贴(SMT)元件。

?Trace and Copper:选择此项表示禁止区内限制走线和布铜。

?Copper Pour and Plane Area:选择此项表示禁止区内限制灌铜或平面层。

?Via and Jumper:选择此项表示禁止区内限制过孔或跳线。

?Test Point:选择此项表示禁止区内限制放置测试点。

(5)在Layer对话框中选择禁止区所在的层。当设计者分配了禁止区的层后,禁止

区的限制在其他层不起作用。

(6)单击按钮,完成禁止区的绘制。如果需要绘制另一个禁止区,则重复

以上步骤即可。

10.2 手工布局

PADS Layout中具很强的自动布局功能,但对于不少设计,自动布局效果可能并不理想,不符合设计者的意愿,这就需要手工布局,下面介绍手工布局的步骤。

一、布局前的准备

在应用PADS Layout开始布局前,进行相关的布局参数的设置是十分必要的,如设计栅格、显示栅格、PCB板的某些局部区域高度控制、高频电路中重要网络的标志等,这些参数的设置对于布局设计来说十分必要。

(1)PCB板的某些局部区域高度控制。

在PCB设计中,进行元件布局时不仅要考虑元件的电气特性、布通率等,还要考虑元件及PCB板的3D特性。有时设计的PCB需要考虑到PCB封闭到某种机箱里面,这样不恰当的放置元器件,可能影响产品的生产,从而导致PCB设计的失败。例如,如果设计的PCB,加上元器件最后需要装一个圆柱体的壳子中时,必须考虑PCB的3D特性。要使PCB板的两边适合放置高度不高的元器件,PCB板的中间适合放置个体比较高的元件。在PADS Layout设计中,对某一区域元件高度进行限定,可通过规划禁止区来进行,在禁止区内设置可以放置的零件高度。

(2)PCB设计中重要网络的标志。

在PCB设计中,对于一些重要的网络,如高频电路中的高频网络、关键信号网络等,应用不同的颜色来进行标志,这在布局、布线设计中起到很好的警示作用。网络色彩设置步骤如下:

1.首先执行View→Nets菜单命令,弹出“View Nets”对话框,如图10-12所

示。

手工布局

209

图10-12 View Nets 对话框

2. 对话框的Net 列表框中列出了设计中所有网络,View 列表框中显示的是需要

设置特殊颜色及进行其他设置的网络。通过Add 按钮将左边列表框中的网络

增加到右边列表框中,应用Remove (移出)按钮也可以将右边列表框中的网

络移到左边列表框中。

3. 在Net 列表框中选择需要设置的网络,单击Add 按钮,增加到View 列表框

中。在View 列表框中选择需要设置颜色的网络,再单击“Color by Net

(Pads,Vias,Unroutes )”中的某一种颜色。这样就完成了网络色彩的设置,其

他网络的设置,重复以上步骤即可。

4. 在多层板设计中,地线网络、电源网络在布局时不需要考虑它们的布线空

间。如果把这些网络全部显示出来,工作区域会显得比较杂乱,因此在布局

阶段通常将地线网络、电源网络隐去而不显示出来。这时只需要在对这些网

络进行特殊色彩设置时,再选中View Unroutes Details 选项组中的Unroutes

Pin Pairs 单选按钮即可。如图10-13所示。

二、 散开元件

原理图从PADS Logic 中送过来之后,全部都被放在坐标原点。为了方便观察,设计者需要把它们分散放在板框外边。散开元件的操作很简单,在PADS Layout 菜单中选择Tools 菜单中的Disperse Components 命令,在弹出的“Disperse ”对话框中单击按钮, PADS Layout 系统自动将所有的元件归类放在板框外.如图10-14所示

图10-13 View Unroutes Details 选项组 图10-14 PADS Layout 对话框

三、 元件放置顺序

元件在板周围散开后,设计者就要考虑先放置什么元器件,后放置什么元器件。不同的PCB 设计有不同的放置顺序,但一般情况下按下列顺序放置。

(1) 位置固定的元件。就是说那些元器件在板框中的位置是固定的,有的要求是

十分精确的,如与外部连接的电源、信号接插件等。

第10章 PADS Layout

的元器件的布局

210 (2) 放置板框内有条件限制区域的元件。如某一区域内禁止放置过高元件、散热

大的元件、禁止布线、不允许放置测试点等。

(3) 放置电路中的关键元器件。如高频电路中的关键元器件,以及在设计中有特

定要求的关键信号的元器件,在布局阶段要作特别的考虑,考虑该器件的管

脚走线方式对信号完整性、电磁兼容性影响。

(4) 放置面积比较大的元器件及比较复杂的元器件。特别是对于元器件管脚比较

多的元件,由于它们包括的网络较多,它们位置的恰当与否,对于下一步的

PCB 布线及PCB 质量起着至关重要的作用。这些元器件的放置有时需要反复

尝试,直到找到最佳位置。

(5) 剩下的元器件按原理图电路单元放置在相关的位置,最后做整体调整。

四、 元件放置操作

在布局设计阶段,对元件放置的操作主要有对元器件的移动、旋转、水平对齐、垂直对齐等操作,对元器件位置的操作运用PADS Layout 的设计工具栏中的命令来进行。在主工具栏中单击设计(Design )按钮 ,弹出设计工具栏,如图10-15

所示。

图10-15 设计工具栏

设计工具栏中包括布局工具和布线工具,本章介绍的布局将使用以下工具:

选择: 取消当前命令并转到选择模式。

移动:移动元器件。

径向移动:

按照用户自定义的极性珊格放置元器件。

旋转: 每次以旋转90度角逆时针方向旋转元器件。

转动:

以元器件中心位置为原点自由旋转到设计者需要的角度。

位置交换: 交换两个元器件的位置。

移动标志符:

移动设计中的标志符号。

查看簇:建立或修改簇。

(1) 单个元件的放置。

下面以PADS Layout 设计系统自带的preview.pcb 中D1元件的放置为例,说明单个元器件放置的步骤,D1位置如图10-16

中橙色圆框所示。

图10-16 preview.pcb 中D1元件的位置

手工布局 211 1. 查找元件。输入直接命令S (搜索),然后输入元件名称D1,按回车键,光标自动移到该元件上面。 2. 选择元件。在该元件上单击鼠标选择该元件,该元件高亮显示,表示该元件已被选中。 3. 移动元件。实现移动操作的方法有3种: 单击设计工具栏中的移动(Move )按钮。 单击鼠标右键在弹出菜单中选择Move 命令; 按Ctrl+E 组合键。 随着设计者对PADS Layout 设计系统的熟悉,建议应用快捷键以提高设计效率。当完成上面三种操作的任意一种后,元件D1贴在鼠标指针上,随鼠标的运动而移动,移动到需要位置,单击鼠标完成移动操作。 4. 转动元件。D1元件放置由于不是水平和垂直的,而是倾斜的,因此需要转动。选择D1,单击设计工具栏中的转动(Spin )按钮 ,在D1两管脚会出现一个作为旋转点的十字光标,旋转鼠标将D1转动到需要的角度,单击鼠标左键完成转动操作。 放置一个元件到PCB 板的另一面:选择需要放置到PCB 另一面的元件,单击鼠标右键,并在弹出菜单中选择Flip Side 命令,元件做镜像翻转后放入PCB 的另一面。 注意

如果DRC 校验是打开的并存在间距规则错误,这个操作将会被取消。

(2) 组(Group )操作。

在PCB 设计中,有时需要把几个元件作为一组进行一些相关的操作,如移动、旋转、对齐等。首先运用按Ctrl 键并单击鼠标选择几个需要同时操作的元器件作为一组。

?

Rotate Group 90:按照定义的中心点旋转。

? Flip Group :把一组元件以指定位置作镜像翻转到PCB 板的另一面。选择需要

放置到PCB 另一面的元件,单击鼠标右键,在弹出菜单中选择“Flip

Group ”,移动鼠标指针到某一位置,单击鼠标左键,则选中的元件以此位置作

镜像翻转到PCB 板的另一面。

? Align (对齐):以一个元件为基准行列对齐。在PCB 布局时,如果元件位置

在板框内比较杂乱,设计者可以应用PADS Layout 的对齐(Align )工具将几

个元器件排列整齐,所选择的元件以最后选择的一个元件为基准进行横向对

齐、纵向对齐或中心对齐等。

具体操作步骤如下:

1. 应用Ctrl 键选择需要整齐排列的一组元件。

2. 单击鼠标右键,并在弹出的快捷菜单中选择Align 命令,

在工作区域弹出“Alig ……”对话框,如图10-17所示。

3. 在Alig ……对话框中单击设计中需要的对齐方式命令,

PADS Layout 设计系统将以最后一个被选择的元件为基准自动地对齐。

图10-17 Alig ……对话框

第10章 PADS Layout 的元器件的布局 212 如果没有选择DRC (设计规则检查),自动对齐不能保证元件之间应有的最小间距,是 设计者可运用Nudge (交互推挤)来保证元件之间应用的最小间距。如果设计规则检查(DRC )设置在警示状态,或自动对齐过程中出现设计规则错误,则不能正确执行对齐操作,并会在状态窗口中出现错误信息。 注意 设计者对于物理设计复用(Physical Design Reuse )的部分不能进行对齐操作,当选择物理设计复用(Physical Design Reuse )的部分时,对齐命令(Align )无效。

(3) 建立元件组合。

在PCB 布局设计中,有许多关系密切的元件需要放在一起,如IC 元件和它们的去耦电容等。PADS Layout 设计系统可以将它们组合在一起作为一个整体,这样就简化了设计操作,提高了设计者的工作效率。下面以IC 元件和它的去耦电容建立元件组合及操作为例,来逐一说明如何建立一个元件组合、如何删除一个元件组合,以及如何进行元件组合移动等。

建立元件组合的步骤如下:

1. 应用查找命令找到IC 元件U1

,将其放在需要的位置,继续用查找命令找到与之对应的去耦电容,将其放在相关的管脚旁。

2. 选择两个元件,U1和C1元件高亮显示。

3. 单击鼠标右键,并在弹出的快捷菜单中选择Create Union 命令,也可以利用快

捷键Ctrl+G 实现。

4. 在弹出的Union name definition

对话框中,输入组合的名字。系统默认组合名

字为UNI_1。如图10-18所示。

图10-18 Union name definition 对话框

5. 单击按钮,完成组合操作。

删除一个元件组合的操作步骤:

1. 选择要删除的元件组合,单击鼠标右键,在弹出菜单中选择Break ,如图10-

19所示。

图10-19 删除一个元件组合对话框

手工布局

213

2. 单击按钮,删除一个元件组合。

删除所有的元件组合

选择设计中的任意一个元件组合,单击鼠标右键,在弹出菜单中选择Break

All Unions 命令,如图10-20所示,单击按钮,删除所有的元件组合。

图10-20 删除所有元件组合对话框

元件组合属性修改

通过元件组合属性修改操作,可以更改元件组合的名称、层、旋转角度、黏结等。

1. 单击鼠标右键,在弹出菜单中选择Select Union/Component 命令,在板框单击

一个元件组合中的任一个元件,选择该元件组合,该元件组合中所有的元件

变成高亮显示。

2. 单击鼠标右键,在弹出菜单中选择Properties 命令,弹出“Union Properties ”

对话框,如图10-21所示。

图10-21 Union Properties 对话框

? Name :显示当前所选择的元件组合的名称,在此处输入新的名字可以更改该

元件组合的名称。

? X/Y :显示当前元件组合的坐标值,输入新的值可以移动该元件组合。

? Layer :显示当前元件组合所在的层。在这里选择不同的层可以将元件组合放

置到相关的层中。

? Glued :选择该选项,设计者将不能通过手动或自动布局对其进行操作。

? Members :元件组合的组成元件列表。

? Base :选择一个元件坐标作为元件组合的X/Y 坐标。

? Cluster info :显示簇修改对话框。

? Skip While Building Cluster :忽略元件组合和簇之间的影响。

第10章 PADS Layout 的元器件的布局 214 (4) 推挤(Nudge )。 在PCB 布局时可以运用推挤(Nudge )去移动重叠的元件。推挤操作方式基于当前DRC 设置,一般先自动推挤(Automatically Nudge ),然后手工推挤(Manually Nudge )。要进行自动推挤,在主菜单中选择Tools 菜单中的Auto Nudge 命令即可。 手工推挤元件的步骤如下: 1. 选择一个需要推挤的元件。 2. 单击鼠标右键,并在弹出菜单中选择Nudge 命令,在工作区域中会弹出Nudge Parts and Unions 对话框。如图10-22所示。 图10-22 Nudge Parts and Unions 对话框 3. 在Nudge Parts and Unions 对话框设置推挤的方向:自动(Automatic )、左(Left )、右(Right )、上(Up )、下(Down )。

4. 单击Run 按钮执行推挤操作。单击Undo 按钮撤销上次推挤动作。

5. 通常需要调整几个元件的位置以适应一个元件。为识别进一步调整的元件, PADS Layout 用特殊的颜色显示这些元件,默认颜色为黄色。如果一次推挤的效果满意,单击Close 按钮退出推挤操作,否则,单击Run 按钮继续进行下一步推挤操作。 注意

推挤操作不能推挤被黏结的元件、位于板框外的元件以及物理设计复用的部分。推挤认为测试点是黏结对象,不可被推挤。

10.3 自动布局

在PADS Layout 设计系统中包括了一个全自动簇布局器(Automatic Cluster Placement )。这个全自动簇布局器是一个交互全自动的多遍无矩阵布局器,采用概念定义、交互操作和智能识别等方法实现对大规模、高密度和复杂电路的设计以及大量采用表面贴元器件(SMD )和PGA 器件的PCB 设计自动布局。自动簇布局器还具有复杂的可定义参数策略、完善的当前操作和相关状态指示,用以控制布局器达到最佳布局效果。自动簇布局器模拟人的思维方式,为将来的布线工作做出最佳的布局调整,因此尤其适合大规模、高密度的PCB 设计。

一、 自动布局前的准备工作

绘制了板框并导入网表后,在自动布局前需要为自动布局做一些准备工作,如设置显示栅格、设计栅格、放置位置固定的元件、设置禁止区等。

自动布局

215

一般准备工作如下:

(1) 设置设计栅格。

(2) 放置并固定那些位置固定的特殊部件,如连接插座、安装孔等。选择已经布

局好的元件,单击鼠标右键,在弹出菜单中单击Properties 命令,就会弹出

“Component Properties ”对话框,如图10-23所示。在“Component

Properties ”对话框中选择Glued 复选框,防止自动布局时这些部件再移动。

图10-23 Component Properties 对话框

(3) 在菜单栏中选择Tools 菜单中的Disperse Component 命令,没有被“黏结”的

元器件会分散在板框周围。注意分散命令忽略设计复用部分的元件。

(4) 建立禁止区。在绘图工具栏上单击禁止区(Keepout )按钮,绘制在自动布

局时不可以放置元器件的区域。

(5) 使用旋转和翻转功能,调整需要以某个角度放置或保留在设计底部上的元器

件。

二、 自动布局

执行Tools →Cluster Placement 菜单命令,弹出“Cluster Placement ”对话框,如图10-24所示。

图10-24 Cluster Placement 对话框

第10章 PADS Layout

的元器件的布局

216 在该对话框的Automatic Cluster Placement 选项组中共有3个功能图标,分别用于建立簇(Build Cluster )、放置簇(Place Cluster )和放置元件(Place Parts )。簇是以元件、单元、簇(子簇)为元素的集合。如一个功能模块内的所有集成电路芯片和电阻、电容等离散器件的组合。簇的特点是簇内的元器件具有密切的电气和逻辑关系,并完成某一特定的功能。簇内元素彼此之间连线繁多,而簇间连线比较单一。

自动簇布局器允许设计自定义簇的种子元素,并可根据种子元素以半自动或自动的方式编辑定义一个簇。同时,自动簇布局器也提供了全自动建立簇的手段。簇有强、弱之分且具有整体性。

建立簇(Build Cluster )

(1) 自动建立一个新的簇。

自动在板框外建立一个新的簇,自动建立的簇默认是打开的。在自动簇布局器窗口中单击按钮,继续单击Build

Clusters 按钮下的按钮,这时弹出“Build Clusters Setup ”对话框,如图10-25所示,在这个窗口中进行一系列设置用来定制簇。

图10-25 Build Clusters Setup 对话框

? Maximum Parts Per Cluster :设置在一个簇内允许包含的最多元件数量,选择

Unlimited 指不对簇内包含元件的数量进行限制。

? Minimum Top Level Count :设置顶层簇允许的最少数量。顶层簇是指不被包

含在其他簇里面的簇。如果设计者这个数量设置得高,并且簇内允许最多元件

数量没有限定时,设计中所有的元件会集合在一个大的簇内。

? Create New Cluster :允许PADS Layout 去建立一个新的簇,不选择Create New

Cluster ,PADS Layout 只去修改过去已建立的簇。

? Unglued Parts Number :显示当前设计中没有被黏结(glued )的元器件的数

量。

? Build Mode :建立模式。

设计者在簇自动建立时能够删除或替换一个打开的簇,自动建立的簇为默认打开。设计者在簇自动建立时不能够删除或替换一个关闭的簇,手动建立的簇为默认关闭。根据设计者设计的需要,设置建立簇参数后,单击OK 按钮回自动簇布局器窗口,单击Run 按钮,PADS Layout 运行自动建立簇。

自动布局

217

(2) 手动建立一个新的簇。

1. 选择包含在这个簇内的元件、单元或其他的簇。

2. 选择后单击鼠标右键,在弹出菜单中选择Create Cluster 命令,在弹出的

Cluster name definition 对话框中输入簇的名称,单击按钮建立该簇,

如图10-26所示。

图10-26 luster name definition 对话框

3. 建立簇后,簇的元件被擦除,并被一个圆圈代替,这个圆圈代表簇。

(3) 增加一个元件到簇。

1. 执行Tools/Cluster Manager 菜单命令,弹出“Cluster Manager ”对话框,如图

10-27所示。

图10-27 Cluster Manager 对话框

? Name (名字):显示被选择(高亮)的簇或单元的名字。在Name 文本框中输

入一个新的名字,并单击右边的Rename (重新命名)按钮,就可以重新定义

该簇的名字。

? Top Level :在Top Level 下有两个列表框,通过两个列表框中的任意一个列表,

设计者可以查看设计中的所有簇、单元和元件。列表中前缀为CLU 的表示是

簇,前缀为UNI 表示是单元,前缀为com 的表示是元件。

? Move (移动):通过move 下的两个按钮

,可以从当前簇、单元中增

加或删除簇、单元或元件。

? Find (查找):查找一个簇、单元或元件的位置。

2. 在一个列表框中双击需要加入元件的簇,或选择该簇,单击Expand 按钮,列

表框标题显示该簇的名字,列表框内显示该簇的所有元件。

3. 在另一个列表框中,选择需要加入的元件。

第10章 PADS Layout 的元器件的布局 218 4. 单击Move 选项组中的箭头按钮,增加该元件到簇。 5. 单击OK 按钮,完成增加一个元件到簇。 增加一个元件到簇的步骤与增加单元、簇或多个元件到指定簇的步骤类似,这里不再赘述。 (4) 删除簇。 在设计中建立簇后,删除一个簇是难免的,下面介绍删除一个或多个簇的步骤。 1. 选择需要删除的簇。设计者也可以运用按Ctrl 键并单击鼠标来选择多个簇。 2. 选择需要删除的簇后,单击鼠标右键,在弹出的菜单中选择Break 命令。 3. 在出现的对话框中,如图10-28所示,单击按钮,删除所有的簇。 图10-28 删除簇对话框 Place Clusters (簇布局) 自动地把簇布置在板框内适当的位置,实际上不移动与它们关联的元件。单击Place Clusters (簇布局)下的Setup 按钮,打开Place Clusters Setup (弹出簇布局设置)对话框,如图10-29所示,在Place Clusters Setup 对话框中,设置相关参数来定制Place Clusters (簇布局),如基于设计连接性及长度最短化来放

置簇等。 图10-29 Place Clusters Setup 对话框 ? Place Parts Rules (放置元件规则):这一部分与簇布局中类似。 ? Board Outline Clearance (板框空间):确定簇在板框里面展开多少。 ? Auto :默认值为75%。 ? Manual :根据设计者需要填入自定义的值。 注意

放置元件的规则与簇布局和元件布局设置是共享的。

? Efforts :调整窗口下半部分的选项。

自动布局

219

?

Recommended (推荐):使用默认值尝试放置簇。 ?

High (高):以双倍于默认值尝试放置簇。 ?

Let me specify (自定义):自定义尝试放置簇的四种值。 ?

Create Pass :使放置簇能进行布局操作,取消这项操作则可以用精练的方式、较少的调整来放置已有的簇。 ?

Current Position :基于元件当前的位置自动簇布局。这对簇位置已经在板内固定的簇是非常有用的,因为PADS Layout 试图保持当前位置。 ?

Random Position :以随机的位置进行簇布局。这个选项可以用高级的算法对那些处于板框内的簇进行簇布局。 ?

Number of Iterations :指定布局处理的次数。默认值适应大多数的一般设计。如果是一个小的PCB 设计或为更快的数据处理,可以使用较小的数,如果是一个大的或为更密集的设计,可以应用较大的数。 ?

Attempts Per Iteration :在每次重复操作中,试图以最短的网络长度、减少元件重叠及考虑到板内的禁止区去放置元件,增大这个值会使元件更紧地聚在一起,并靠近黏结元件。 ?

Percent from Part Swapping :每次重复操作中,元件、簇、组合是任意与其他元件交换或者重新配置,以改善布局,使用这个特点去增加重复交换的数量代替移动元件。 ?

Clusters Clearance :确定在板框内进行扩展簇的距离。 ? Display On Screen :在自动布局过程中,显示元件的轮廓和它们的运动。

Place Parts (元件布局)

Place Parts 按钮用于执行自动布局操作。单击下面的Setup 定制放置簇。单击

后弹出“元件Place Parts Setup ”对话框,如图10-30所示。

图10-30 Place Parts Setup 对话框

? Place Parts Rules (放置元件规则):这一部分与簇布局中类似。

? Place Parts :允许元件放置操作。取消这个选项只提供一部分属性的设置。

? Efforts :调整对话框中下半部分的选项。

第10章PADS Layout

的元器件的布局

220 ?Recommended:推荐使用的默认值。

?High:双倍于默认值。

?Let me Specify:根据需要自定义设计中需要的值。

?Improve Pass:改善途径。

?Eliminate Overlaps(消除重叠):在不违反零件扩散设置的百分率的情况下,移动重叠的元件,如果消除零件重叠,会降低零件扩散设置的百分率,但不超出允许的最小零件扩散率。

?Minimum Percentage Expansion Allowed(零件扩散最小百分率):设置在消除重叠过程中最低的零件扩散的百分率。

?Refine Pass:精确路径。

?Align Parts:使用对齐的方式调整临近零件,以便改善可布线性。

?Only If No Overlaps:如果存在重叠,则禁止零件对齐。

?Display on Screen:显示每个零件的轮廓和自动移动布局的全过程。

10.4 本章小结

本章主要介绍了使用PADS Layout进行布局的规则和方法。并重点介绍了手动布局和自动布局两种方法的对比,使读者对PCB布局有更深刻的认识,可以在不同的场合选择不同的布局方法。由于在PCB设计过程中,布局设计有着相当大的重要性,所以在介绍本章内容时将布局的两种方式都进行了详细的介绍。

PCB元器件的布局及导线的布设原则 PCB设计的一般原则要使电子电路获得最佳性能,元器件的布局及导线的布设是很重要的。为了设计质量好、造价低的PCB,应遵循以下一般原则: 1、元器件的布局布局 首先,要考虑PCB尺寸大小。PCB尺寸过大时,印制线条长,阻抗增加,抗噪声能力下降,成本也增加;过小,则散热不好,且邻近线条易受干扰。在确定PCB尺寸后。再确定特殊组件的位置。最后,根据电路的功能单元,对电路的全部元器件进行布局。在确定特殊组件的位置时要遵守以下原则: (1) 尽可能缩短高频元器件之间的连线,设法减少它们的分布参数和相互间的电磁干扰。易受干扰的元器件不能相互挨得太近,输入和输出组件应尽量远离。 (2)某些元器件或导线之间可能有较高的电位差,应加大它们之间的距离,以免放电引出意外短路。带高电压的元器件应尽量布置在调试时手不易触及的地方。 (3) 重量超过15g的元器件、应当用支架加以固定,然后焊接。那些又大又重、发热量多的元器件,不宜装在印制板上,而应装在整机的机箱底板上,且应考虑散热问题。热敏组件应远离发热组件。 (4)对于电位器、可调电感线圈、可变电容器、微动开关等可调组件的布局应考虑整机的结构要求。若是机内调节,应放在印制板上方便于调节的地方;若是机外调节,其位置要与调节旋钮在机箱面板上的位置相适应。 (5)应留出印制扳定位孔及固定支架所占用的位置。根据电路的功能单元。对电路的全部元器件进行布局时,要符合以下原则: 1)按照电路的流程安排各个功能电路单元的位置,使布局便于信号流通,并使信号尽可能保持一致的方向。 2)以每个功能电路的核心组件为中心,围绕它来进行布局。元器件应均匀、整齐、紧凑地排列在PCB上。尽量减少和缩短各元器件之间的引线和连接。 3)在高频下工作的电路,要考虑元器件之间的分布参数。一般电路应尽可能使元器件平行排列。这样,不但美观。而且装焊容易。易于批量生产。 4)位于电路板边缘的元器件,离电路板边缘一般不小于2mm。电路板的最佳形状为矩形。长宽比为3:2成4:3。电路板面尺寸大于200x150mm时。应考虑电路板所受的机械强度。 2、布线 布线的原则如下; (1)输入输出端用的导线应尽量避免相邻平行。最好加线间地线,以免发生反馈藕合。 (2)印制摄导线的最小宽度主要由导线与绝缘基扳间的粘附强度和流过它们的电流值决定。当铜箔厚度为0.05mm、宽度为1~15mm 时。通过2A的电流,温度不会高于3℃,因此。导线宽度为1.5mm可满足要求。对于集成电路,尤其是数字电路,通常选0.02~0.3mm导线宽度。当然,只要允许,还是尽可能用宽线。尤其是电源线和地线。导线的最小间距主要由最坏情况下的线间绝缘电阻和击穿电压决定。对于集成电路,尤其是数字电路,只要工艺允许,可使间距小至5~8mm。 (3)印制导线拐弯处一般取圆弧形,而直角或夹角在高频电路中会影响电气性能。此外,尽量避免使用大面积铜箔,否则,长时间受热时,易发生铜箔膨胀和

如何在Altium Designer 6.0中定制公司的元器件材 料表(BOM) Altium Designer 6.0提供了强大的BOM(Bill of Materials)表输出功能。它不仅可以输出传统的CVS和TXT格式的BOM表,还可以定制输出Microsoft Excel 格式的BOM表。此外Altium Designer 6.0还可以输出方便浏览的Web网页格式和XML表格格式的BOM表。 一、如何输出BOM表 在原理图编辑界面中,我们选择Reports\Bill of Materials命令就可以打开BOM表格编辑界面。如下图1所示,我们以“安装路径\Examples\Reference Designs\4 Port Serial Interface\4 Port Serial Interface.PrjPcb”为例。 图1 BOM表格编辑界面 在编辑界面的上半部分包括了BOM表的选项和详细显示列表。左边的选择项中包括2个部分,“Grouped Columns”和“All Columns”。All Columns包括了全部可以显示输出的BOM表选项,我们在需要显示的选项后面打钩,该选项就会出现在右边的详细显示列表当中。例如图中我们选择了“Footprint”,每个器件的Footprint信息就会出现在右边的详细显示列表中。如果我们需要根据不同要求输出不同的BOM表,我们可以把这些需要选择的选项从“All Columns”中拖到

“Grouped Columns”当中。这样我们可以在“Grouped Columns”当中方便地选择需要输出的选项,就不用到“All Columns”中去查找了。 在编辑界面的左下部分我们可以选择BOM表的输出文件格式。Altium Designer 6.0支持下列输出文件格式。 CSV (Comma Delimited) (*.csv) Microsoft Excel Worksheet (*.xls) Tab Delimited Text (*.txt) Web Page (*.htm; *.html) XML Spreadsheet (*.xml). CSV 和TXT格式是传统Protel 的BOM表输出格式。XLS是Microsoft Excel的文本格式,Altium Designer 6.0提供了强大的定制功能,用户可以定制符合自己公司要求的BOM表格。Web和XML都是目前比较流行的浏览文件格式,用户可以用Microsoft 公司的IE浏览器打开浏览这些文档。 如果我们在设计中使用了基于DATABASE数据库的器件库,我们可以把DATABASE数据库中的信息输出到我们将要生成地BOM表中。具体操作是:首先选择“Include Parameters from Database”复选框,这时DATABASE关联的元器件参数将出现在左侧的选项列表中;然后在选项列表中选择要输出的元器件参数,则该元器件的参数会出现在右侧的详细显示列表中。例如下图2中我们选择了器件的Price参数,则与器件Price 相关的信息会从DATABASE数据库中调到详细显示列表中显示。 图2 在BOM表中输出DATABASE 的信息

SMT chip元器件知识 一、電阻的單位及換算 1、電阻的單位﹕我們常用的電阻單位為千歐(KΩ),兆歐(MΩ)﹐電阻最基本的單位為歐姆(Ω). 2、電阻的換算﹕1MΩ= 103KΩ= 106Ω1Ω= 10-3 KΩ=10-6 MΩ. 3、字母表示﹕R 4、换算: 33×104Ω=330 KΩ27×105Ω=2.7 MΩ 二、電容的單位及換算公式﹕ 1、電容的單位﹕基本單位為法拉(F)。常用的有微法(UF)?皮法(PF)。 2、換算公式﹕1UF=103NF=106PF。 3、電容字母表示﹕C 三、電感﹕ 1、用字母L表示 2、電感的單位﹕最基本的單位為亨利(H)﹐常用的有毫亨(MH)﹐微亨(UH) 3、換算公式為﹕1H=103MH=106UH 4、電感數值的認法與電阻類似﹐但後面的單位為UH。 1.元器件字母标识所对应误差列表 (2)电容

SMT的生產要求﹕ 1車間的溫度要求在25±3℃之間﹔濕度要求為40%~70%之間。2生產所要使用的錫膏和紅膠必須保存在冰箱中﹐冰箱的溫度要求在0℃~10℃之間。 3紅膠和錫膏在使用前必須經過4小時的回溫﹐以使紅膠?錫膏回溫到室溫狀態。 4錫膏在使用時也必須經攪拌﹐攪拌的時間要在5分鐘左右﹔已開封的錫膏必須在24 小時內用完﹐否則做報廢處理。 三﹑常用電子元件的規格﹕ 元件有各種不同的料號和品名﹐原則上是一種元件只有一 個料號﹐同一元件(品名和形狀)不能存在2個以上不同料 號﹐不同的2個以上元件﹐不能有同一個元件料號。 CHIP元件的規格﹕名稱(英制) 名稱(公制) L W 0402 1005 1.0mm ×0.5mm 0603 1608 1.6mm ×0.8mm 0805 2125 2.0mm ×1.25mm 1206 3216 3.2mm ×1.6mm 1210 3225 3.2mm ×2.5mm 1. SMT的全称是Surface mount(或mounting)technology,中文意思为表面粘着(或贴装)技术. 2 ESD的全称是Electro-static discharge,中文意思为静电放电 3 锡膏的取用原则是先进先出; 4. 锡膏在开封使用时,须经过两个重要的过程:回温﹑搅拌。 5 温湿度敏感零件开封时,湿度卡圆圈内显示颜色为蓝色,零件方可使用;; 6. PCB真空包装的目的是防尘及防潮; 7 丝印(符号)为272的电阻,阻值为2700Ω ,阻值为4.8MΩ的电阻的符号(丝印)为485; 8 符号为272之组件的阻值应为2.7K欧姆; 9 100NF组件的容值与0.10uf相同; 10若零件包装方式为12w8P,则计数器Pitch调整每次进8mm; 11.常见的带宽为8mm的纸带料盘送料间距为4mm; 12 铬铁修理零件热传导方式为:传导+对流;

画PCB时元器件的布局 元器件布局 1.根据结构图设置板框尺寸,按结构要素布置安装孔、接插件等需要定位的器件,并给这些器件赋予不可移动属性。按工艺设计规范的要求进行尺寸标注。 2.根据结构图和生产加工时所须的夹持边设置印制板的禁止布线区、禁止布局区域。根据某些元件的特殊要求,设置禁止布线区。 3.综合考虑PCB性能和加工的效率选择加工流程。 加工工艺的优选顺序为:元件面单面贴装——元件面贴、插混装(元件面插装焊接面贴装一次波峰成型)——双面贴装——元件面贴插混装、焊接面贴装。 4.布局操作的基本原则 A.遵照“先大后小,先难后易”的布置原则,即重要的单元电路、核心元器件应当优先布局。 B.布局中应参考原理框图,根据单板的主信号流向规律安排主要元器件。 C.布局应尽量满足以下要求:总的连线尽可能短,关键信号线最短;高电压、大电流信号与小电流,低电压的弱信号完全分开;模拟信号与数字信号分开;高频信号与低频信号分开;高频元器件的间隔要充分。 D.相同结构电路部分,尽可能采用“对称式”标准布局; E.按照均匀分布、重心平衡、版面美观的标准优化布局;7 Q/DKBA-Y004-1999 F.器件布局栅格的设置,一般IC器件布局时,栅格应为50--100 mil,小型表面安装器件,如表面贴装元件布局时,栅格设置应不少于25mil。 G.如有特殊布局要求,应双方沟通后确定。 5.同类型插装元器件在X或Y方向上应朝一个方向放置。同一种类型的有极性分立元件也要力争在X或Y方向上保持一致,便于生产和检验。 6.发热元件要一般应均匀分布,以利于单板和整机的散热,除温度检测元件以外的温度敏感器件应远离发热量大的元器件。 7.元器件的排列要便于调试和维修,亦即小元件周围不能放置大元件、需调试的元、器件周围要有足够的空间。 8.需用波峰焊工艺生产的单板,其紧固件安装孔和定位孔都应为非金属化孔。当安装孔需要接地时,应采用分布接地小孔的方式与地平面连接。 9.焊接面的贴装元件采用波峰焊接生产工艺时,阻、容件轴向要与波峰焊传送方向垂直,阻排及SOP(PIN间距大于等于1.27mm)元器件轴向与传送方向平行;PIN间距小于1.27mm(50mil)的IC、SOJ、PLCC、QFP等有源元件避免用波峰焊焊接。 10. BGA与相邻元件的距离>5mm。其它贴片元件相互间的距离>0.7mm;贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm;有压接件的PCB,压接的

PCB电路板设计中元器件布局应遵守哪些原则 要使电子电路获得最佳性能,元器电路板是电子产品中电路元件和器件的支撑件。即使电路原理图设计正确,印制电路板设计不当,也会对电子产品的可靠性产生不利影响。在设计印制电路板的时候,应注意采用正确的方法,遵守PCB设计的一般原则,并应符合抗干扰设计的要求件的布局及导线的布设是很重要的。为了设计质量好、造价低的PCB,应遵循以下的一般性原则: 布局 首先,要考虑PCB尺寸大小。PCB尺寸过大时,印制线条长,阻抗增加,抗噪声能力下降,成本也增加;过小,则散热不好,且邻近线条易受干扰。在确定PCB尺寸后,再确定特殊元件的位置。最后,根据电路的功能单元,对电路的全部元器件进行布局。 在确定特殊元件的位置时要遵守以下原则: 1*尽可能缩短高频元器件之间的连线,设法减少它们的分布参数和相互间的电磁干扰。易受干扰的元器件不能相互挨得太近,输入和输出元件应尽量远离。 2*某些元器件或导线之间可能有较高的电位差,应加大它们之间的距离,以免放电引出意外短路。带高电压的元器件应尽量布置在调试时手不易触及的地方。 3*重量超过15g的元器件,应当用支架加以固定,然后焊接。那些又大又重、发热量多的元器件,不宜装在印制板上,而应装在整机的机箱底板上,且应考虑散热问题。热敏元件应远离发热元件。 4*对于电位器、可调电感线圈、可变电容器、微动开关等可调元件的布局应考虑整机的结构要求。若是机内调节,应放在印制板上方便调节的地方;若是机外调节,其位置要与调节旋钮在机箱面板上的位置相适应。 5*应留出印制板定位孔及固定支架所占用的位置。 对电路的元器件进行PCB布局时,要符合抗干扰设计的要求: 1*按照电路的流程安排各个功能电路单元的位置,使布局便于信号流通,并使信号尽可能保持一致的方向。

一般电气元器件介绍 一、 变压器 变压器是变换交流电压、电流和阻抗的器件,当初级线圈中通有交流电流时,铁芯(或磁芯)中便产生交流磁通,使次级线圈中感应出电压(或电流)。变压器由铁芯(或磁芯)和线圈组成,线圈有两个或两个以上的绕组,其中接电源的绕组叫初级线圈(一次侧),其余的绕组叫次级线圈(二次侧)。 1、电源变压器的特性参数 额定功率:在规定的频率和电压下,变压器能长期工作,而不超过规定温升的输出功率。 额定电压:指在变压器的线圈上所允许施加的电压,工作时不得大于规定值。 还有空载电流、空载损耗、效率、 绝缘电阻等参数不作详细讨论 2、车间一般使用变压器 车间采用的变压器的类型比较多,主要有单相380v 变成单相100~110V (基本每台设备上都有该类变压器)、单相380v 变成单相200~220V (主要使用于C 线国产设备)、三相380v 变成三相200V (使用于一些采用200V 三相电机的设备,如曲轴AB 线无心磨床、偏心磨床、活塞倒角机、选配铆接机等) 3、接线方法,下图: 输入电源 输出电源 可选择输入电压

二、 开关电源 在通常的设备中采用交流电,但在大部分电子设备中都需要使用直流稳压电源。 1、 工作原理: 下图所示为直流稳压电源的组成框图,实际上它就是表示把交流电转换为直流电的过程。图中各环节的功能如下: 电源变压器:将标准交流电源电压变换为符合整流需要的交流电压(一般为降压)。 整流电路: 利用二极管等整流器件的单向导电特性,将交流电压变换为单向脉动电压。 滤波电路: 减小整流电压的脉动程度,以适合稳压电路的需要。 稳压电路: 在交流电源电压波动或负载变化时,使直流输出电压稳定。 2、一般输入电源为交流单相100V (220V ),主要看开关电源标识,也有同时兼容两种电压的开关电源(需作连接跳线处理),而输出电源为直流24V 。替换时主要指标:输入电压、输出电压、定额电流 3、线方法,下图: +24V 输出 0V 输出 地线 AC100V 输入 电源指示灯 输出调整

一、元件布局基本规则 1.按电路模块进行布局,实现同一功能的相关电路称为一个模块,电路模块中的元件应采用就近集中原则,同时数字电路和模拟电路分开; 2.定位孔、标准孔等非安装孔周围 1."27mm内不得贴装元、器件,螺钉等安装孔周围 3."5mm(对于M 2."5)、4mm(对于M3)内不得贴装元器件; 3.卧装电阻、电感(插件)、电解电容等元件的下方避免布过孔,以免波峰焊后过孔与元件壳体短路; 4.元器件的外侧距板边的距离为5mm; 5.贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm; 6.金属壳体元器件和金属件(屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于2mm。定位孔、紧固件安装孔、椭圆孔及板中其它方孔外侧距板边的尺寸大于3mm; 7.发热元件不能紧邻导线和热敏元件;高热器件要均衡分布; 8.电源插座要尽量布置在印制板的四周,电源插座与其相连的汇流条接线端应布置在同侧。 特别应注意不要把电源插座及其它焊接连接器布置在连接器之间,以利于这些插座、连接器的焊接及电源线缆设计和扎线。电源插座及焊接连接器的布置间距应考虑方便电源插头的插拔; 9.其它元器件的布置: 所有IC元件单边对齐,有极性元件极性标示明确,同一印制板上极性标示不得多于两个方向,出现两个方向时,两个方向互相垂直;

10、"板面布线应疏密得当,当疏密差别太大时应以网状铜箔填充,网格大于8mil(或 0."2mm); 11、"贴片焊盘上不能有通孔,以免焊膏流失造成元件虚焊。重要信号线不准从插座脚间穿过; 12、"贴片单边对齐,字符方向一致,封装方向一致; 13、"有极性的器件在以同一板上的极性标示方向尽量保持一致。 二、元件布线规则 1、画定布线区域距PCB板边≤1mm的区域内,以及安装孔周围1mm内,禁止布线; 2、"电源线尽可能的宽,不应低于18mil;信号线宽不应低于12mil;cpu入出线不应低于10mil(或8mil);线间距不低于10mil; 3、正常过孔不低于30mil; 4、双列直插: 焊盘60mil,孔径40mil; 1/4W电阻:51*55mil(0805表贴);直插时焊盘62mil,孔径42mil; 无极电容:51*55mil(0805表贴);直插时焊盘50mil,孔径28mil; 5、注意电源线与地线应尽可能呈放射状,以及信号线不能出现回环走线。 如何提高抗干扰能力和电磁兼容性 在研制带处理器的电子产品时,如何提高抗干扰能力和电磁兼容性? 1、下面的一些系统要特别注意抗电磁干扰: (1)微控制器时钟频率特别高,总线周期特别快的系统。

关键元器件和原材料的控制程序 1.目的 通过对本公司来料、过程和成品中的关键元器件和材料进行检验与验证,及时发现不合格品,防止不合格关键元器件和材料入库、发生及流出。 2.范围 适用于本公司来料、过程及成品中的关键元器件和材料的检验或验证。 3.职责与权限 3.1生产部员工负责在生产过程中的自检和互检。 3.2品质部负责对来料、过程及成品进行检验。 3.3技术部负责制定《关键元器件和材料清单》,根据国家相关规定有CCD光电转换主板、电源及电源线、电荷耦合器件以及外壳材料等关键元器件和材料。 4.定义 关键元器件和材料: 是指对产品的安全、环保、EMC和主要性能有较大影响 的元器件和材料。有时可能不仅限于认证实施规则中的 “关键零部件清单”。 5.工作程序 5.1 建立并保持关键件合格供应商名录。关键件应从经批准的合格供应商处购买,并保存关键件进货单,出入库单、台帐 5.1.1 对供应商提供的关键件的检验或验证进行控制,确保与采购控制要求一致,应保存相关的检验或验证记录。 5.1.2 选择合适的控制质量的方式,以确保入厂的关键件的质量特性持续满足认证要求,并保存相关的实施记录。合适的控制质量的方式可包括: a)获得强制性产品认证证书/可为整机强制性认证承认认证结果的自愿性认证证书,工厂应确保进货时证书的有效性。 b)每批进货检验,其检验项目和要求不得低于认证机构的规定。检验应由工厂实验室或工厂委托认可机构认可的外部实验室进行。 c)按照认证机构的要求进行关键件定期确认检验。 5.1.3 供应商或客户交货时,仓管员按送货单或订购单查验物料是否为关键元器件和材料,并查验物料的品名、规格、型号、数量等。初收无误后,把原物料整

组件布局基本规则 1. 按电路模块进行布局,实现同一功能的相关电路称为一个模块,电路模块中的组件应采用就近集中原则,同时数字电路和模拟电路分开 2.定位孔、标准孔等非安装孔周围1.27mm 内不得贴装元、器件,螺钉等安装孔周围 3.5mm(对于M2.5)、4mm(对于M3)内不得贴装元器件。 3. 卧装电阻、电感(插件)、电解电容等组件的下方避免布过孔,以免波峰焊后过孔与组件壳体短路。 4. 元器件的外侧距板边的距离为5mm。 5. 贴装组件焊盘的外侧与相邻插装组件的外侧距离大于2mm。 6. 金属壳体元器件和金属件(屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于2mm。定位孔、紧固件安装孔、椭圆孔及板中其他方孔外侧距板边的尺寸大于3mm。 7. 发热组件不能紧邻导线和热敏组件;高热器件要均衡分布 8. 电源插座要尽量布置在印制板的四周,电源插座与其相连的汇流条接线端应布置在同侧。特别应注意不要把电源插座及其它焊接连接器布置在连接器之间,以利于这些插座、连接器的焊接及电源线缆设计和扎线。电源插座及焊接连接器的布置间距应考虑方便电源插头的插拔。 9. 其它元器件的布置 所有IC 组件单边对齐,有极性组件极性标示明确,同一印制板上极性标示不得多于两个方向 出现两个方向时,两个方向互相垂直。 10、板面布线应疏密得当,当疏密差别太大时应以网状铜箔填充,网格大于 8mil(或0.2mm)。 11、贴片焊盘上不能有通孔,以免焊膏流失造成组件虚焊。重要信号线不准从插座脚间穿过。 12、贴片单边对齐,字符方向一致,封装方向一致。 13、有极性的器件在以同一板上的极性标示方向尽量保持一致 组件布线规则 1、画定布线区域距PCB板边≤1mm的区域内,以及安装孔周围1mm内,禁

1.印制电路板上的元器件布局 首先,要考虑PcB尺寸大小。PcB尺寸过大时,印制线路长,阻抗增加,抗噪声能力下降,成本也增加;过小,则散热不好,且临近线条易受干扰。在确定PcB尺寸后,再确定 特殊元件的位置。最后,A TMEL代理根据电路的功能单元,对电路的全部元件进行布局。 (1)确定特殊元件的位置 ①尽可能缩短高频元件直接的连线,设法减少它们的分布参数和相互间的电磁干 扰。易受干扰的元件不能相互离得太近,输入和输出元件应尽量远离。 ②某些元件或导线之间可能有较高的电位差,应加大它们之间的距离,以免放电引起意外短路。带强电的元件应尽量布置在调试时手不易触及的地方。 ⑤质量超过158的元件,应当用支架加以固定,然后焊接。那些又大又重、发热量多 的元件,不宜装在印制板上,而应装在整机的机箱底板上,且考虑散热问题。热敏元件应远离发热元件。 ④对于电位器、可调电感线圈、可变电容器及微动开头等可调元件的布局要考虑整 机的结构要求。若是机内调节,应放在印制板上便于调节的地方;若是机外调节,其位置要与调节旋钮在机箱面板上的位置相适应。 ⑤应留出印制板的定位孔和固定支架所占用的位置。 (2)根据电路的功能单元对电路的全部元件进行布局 ①按照电路的流程,安排各个功能电路单元的位置,使布局便于信号流通,并使信号尽可能地保持一致的方向。 ⑧以每个功能电路的核心元件为中心,围绕它来进行布局。 地排列在PcB上,尽量减少和缩短各元件之间的引线和连接。 ③在高频条件下工作的电路,要考虑元件之间的分布参数。 件平行排列。这样,不但美观,而且焊接容易,易于批量生产。 般电路应尽可能使元 ④位于电路板边缘的元件,离电路板边缘一般不小于2mm。电路板的最佳形状为 矩形,长宽比为3:2或4,3。电路板面尺寸大于200 mm×150 mm时,应考虑电路板所 受的机械强度。 2.印制电路板布线的一般原则· (1)电路中的电流环路应保持最小。 (2)使用较大的地平面以减小地线阻抗。 (3)电源线和地线应相互接近。 (4)在多层电路板中,应把电源面和地平面分开。 (5)在先进的工程设计中,A TMEL代理商优化印制电路板的最好的方法是使用镜像平面。 像平面能够消除由电源或地平面产生的于扰而对电子电路所造成的影响。 总之,应使板上各部分电路之间不发生干扰,能正常工作;对外辐射发射和传导发射应尽可能低;应使外来干扰对板上电路不发生影响。wxq$#

精心整理关键元器件和原材料的控制程序 1.目的 通过对本公司来料、过程和成品中的关键元器件和材料进行检验与验证,及时发现不合格品,防止不合格关键元器件和材料入库、发生及流出。 2.范围 适用于本公司来料、过程及成品中的关键元器件和材料的检验或验证。 3.职责与权限 3.1生产部员工负责在生产过程中的自检和互检。 3.2品质部负责对来料、过程及成品进行检验。 3.3技术部负责制定《关键元器件和材料清单》,根据国家相关规定有CCD光电转换主板、电源及电源线、电荷耦合器件以及外壳材料等关键元器件和材料。 4.定义 关键元器件和材料:是指对产品的安全、环保、EMC和主要性能有较大影响的元器件和材料。有时 可能不仅限于认证实施规则中的“关键零部件清单”。 5.工作程序 5.1建立并保持关键件合格供应商名录。关键件应从经批准的合格供应商处购买,并保存关键件进货单,出入库单、台帐 5.1.1对供应商提供的关键件的检验或验证进行控制,确保与采购控制要求一致,应保存相关的检验或验证记录。 5.1.2选择合适的控制质量的方式,以确保入厂的关键件的质量特性持续满足认证要求,并保存相关的实施记录。合适的控制质量的方式可包括: a)获得强制性产品认证证书/可为整机强制性认证承认认证结果的自愿性认证证书,工厂应确保进货时证书的有效性。 b)每批进货检验,其检验项目和要求不得低于认证机构的规定。检验应由工厂实验室或工厂委托认可机构认可的外部实验室进行。 c)按照认证机构的要求进行关键件定期确认检验。 5.1.3供应商或客户交货时,仓管员按送货单或订购单查验物料是否为关键元器件和材料,并查验物料的品名、规格、型号、数量等。初收无误后,把原物料整齐排放于关键元器件和材料待检区域,通知IQC进行来料检验。

元件布局基本规则 1. 按电路模块进行布局,实现同一功能的相关电路称为一个模块,电路模块中的元件应采用就近集中原则,同时数字电路和模拟电路分开 2.定位孔、标准孔等非安装孔周围1.27mm 内不得贴装元、器件,螺钉等安装孔周围 3.5mm(对于M2.5)、4mm(对于M3)内不得贴装元器件。 3. 卧装电阻、电感(插件)、电解电容等元件的下方避免布过孔,以免波峰焊后过孔与元件壳体短路。 4. 元器件的外侧距板边的距离为5mm。 5. 贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm。 6. 金属壳体元器件和金属件(屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于2mm。定位孔、紧固件安装孔、椭圆孔及板中其它方孔外侧距板边的尺寸大于3mm。 7. 发热元件不能紧邻导线和热敏元件;高热器件要均衡分布 8. 电源插座要尽量布置在印制板的四周,电源插座与其相连的汇流条接线端应布置在同侧。特别应注意不要把电源插座及其它焊接连接器布置在连接器之间,以利于这些插座、连接器的焊接及电源线缆设计和扎线。电源插座及焊接连接器的布置间距应考虑方便电源插头的插拔。 9. 其它元器件的布置 所有IC 元件单边对齐,有极性元件极性标示明确,同一印制板上极性标示不得多于两个方向 出现两个方向时,两个方向互相垂直。 10、板面布线应疏密得当,当疏密差别太大时应以网状铜箔填充,网格大于8mil(或0.2mm)。 11、贴片焊盘上不能有通孔,以免焊膏流失造成元件虚焊。重要信号线不准从插座脚间穿过。 12、贴片单边对齐,字符方向一致,封装方向一致。 13、有极性的器件在以同一板上的极性标示方向尽量保持一致 元件布线规则 1、画定布线区域距PCB板边≤1mm的区域内,以及安装孔周围1mm内,禁止布线 2、电源线尽可能的宽,不应低于18mil;信号线宽不应低于12mil;cpu入出线不应低于10mil(或8mil);线间距不低于10mil 3、正常过孔不低于30mil 4、双列直插:焊盘60mil,孔径40mil 1/4W电阻: 51*55mil(0805表贴);直插时焊盘62mil,孔径42mil 无极电容: 51*55mil(0805表贴);直插时焊盘50mil,孔径28mil 5、注意电源线与地线应尽可能呈放射状,以及信号线不能出现回环走线。 1.要有合理的走向:如输入/输出,交流/直流,强/弱信号,高频/低频,高压/低压等...,它们的走向应该是呈线形的(或分离),不得相互交融。其目的是防止相互干扰。最好的走向是按直线,但一般不易实现,最不利的走向是环形,所幸的是可以设隔离带来改善。对于是直流,小信号,低电压PCB设计的要求可以低些。所以“合理”是相对的。 2.选择好接地点:小小的接地点不知有多少工程技术人员对它做过多少论述,足见其重要性。一般情况下要求共点地,如:前向放大器的多条地线应汇合后再与干线地相连等等...。现实中,因受各种限制很难完全办到,但应尽力遵循。这个问题在实际中是相当灵活的。每个人都有自己的一套解决方案。如能针对具体的电路板来解释就容易理解。 3.合理布置电源滤波/退耦电容:一般在原理图中仅画出若干电源滤波/退耦电容,但未指出它们各自应接于何处。其实这些电容是为开关器件(门电路)或其它需要滤波/退耦的部件而设置的,布置这些电容就应尽

元器件布局与装配方式 元器件布局与装配方式,本文将详细为您讲解相关知识,对于电子爱好者是很有帮助的。在设计装配方式之前,要求将整机的电路基本定型,同时还要根据整机的体积以及机壳的尺寸来安排元器件在印刷电路板上的装配方式。 具体做这一步工作时,可以先确定好印刷电路板的尺寸,然后将元器件配齐,根据元器件种类和体积以及技术要求将其布局在印刷电路板上的适当位置。可以先从体积较大的器件开始,如电源变压器、磁棒、全桥、集成电路、三极管、二极管、电容器、电阻器、各种开关、接插件、电感线圈等。待体积较大的元器件布局好之后,小型及微型的电子元器件就可以根据间隙面积灵活布配。二极管、电感器、阻容元件的装配方式一般有直立式、俯卧式和混合式三种。 ①直立式。这种安装方式见图1。电阻、电容、二极管等都是竖直安装在印刷电路板上的。这种方式的特点是:在一定的单位面积内可以容纳较多的电子元件,同时元件的排列也比较紧凑。缺点是:元件的引线过长,所占高度大,且由于元件的体积尺寸不一致,其高度不在一个平面上,欠美观,元器件引脚弯曲,且密度较大,元器件之间容易引脚碰触,可靠性欠佳,且不太适合频率较高的电路采用。 ②俯卧式。这种安装方式见图2。二极管、电容、电阻等元件均是俯卧式安装在印刷电路板上的。这样可以明显地降低元件的排列高度,可实现薄形化,同时元器件的引线也最短,适合于较高工作频率的电路采用,也是目前采用得最广泛的一种安装方式。 因2 ③混合式。为了适应各种不同条件的要求或某些位置受面积所限,在一块印刷电路板上,有的元器件采用直立式安装,也有的元器件则采用俯卧式安装。这受到电路结构各式以及机壳内空间尺寸的制约,同时也与所用元器件本身的尺寸和结构形式有关,可以灵活处理。见图3。

单相交流电磁机构中短路环的作用() ? C. 减小衔铁振动 答案C 下列器件应用中是并联于电路中的是() ? A. 差模电感, ? B. 零欧电阻, ? C. 压敏电阻, ? D. 磁珠 得分:0 知识点:电气元件作业题展开解析答案C 解析 3. (4分) 下列器件那个不属于被动元件() ? A. 电阻 ? B. 电容 ? C. 线圈 ? D. 运算放大器 得分:0 知识点:电气元件作业题展开解析答案D 解析 4. (4分) 金属线的电阻与()无关 ? A. 导体长度 ? B. 导体截面 ? C. 外加电压 ? D. 电阻率 得分:0 知识点:电气元件作业题展开解析答案C 解析 5. (4分) 电解电容逆并联后,下列描述正确() ? A. 容量减小 ? B. 容量变大 ? C. 不确定 ? D. 耐压值变大 得分:0 知识点:电气元件作业题展开解析答案B 解析 6. (4分) 电解电容器的主要特点正确的为()

? A. A容量小,体积大,耐压较低 ? B. 有正负极性之分,正极接电源正极,负极接电源负极,接反会造成电容损坏 ? C. 容量误差小,且容量随频率而不变,稳定性好,绝缘电阻高 得分:0 知识点:电气元件作业题展开解析 答案B 解析 7. (4分) 压敏电阻器特性不正确的为() ? A. 电压与电流遵守欧姆定律 ? B. 当两端所加电压低于标称额定电压值时,压敏电阻器的阻值接近无穷大,内部几乎无电流流过; ? C. 当两端所加电压略高于标称额定电压值时,压敏电阻器迅速击穿导通,并由高阻状态变为低阻状态,工作电流急剧增大; ? D. 当两端所加电压低于标称额定电压值时,压敏电阻器又恢复为高阻状态; 得分:0 知识点:电气元件作业题展开解析 答案A 解析 8. (4分) 电感器的组成结构?() ? A. 漆包线绕在线圈骨架上完成的中间常装有磁芯材料 ? B. 有的电感器还加上屏蔽罩 ? C. 以上都是 得分:4 知识点:电气元件作业题展开解析 答案C 解析 9. (4分) 下列被动元件那个属于储能元件() ? A. 电感, ? B. 零欧电阻, ? C. 压敏电阻, ? D. 石英晶体 得分:0 知识点:电气元件作业题展开解析 答案A 解析 10. (4分) 绝缘栅型场效应管的输入电流()。 ? A. 较大 ? B. 较小 ? C. 为零 ? D. 无法判断。

pcb布线心得(流程详解、元件布局布线与EMC) pcb布线技巧,轻松搞定布线、布局,主要包括:一、元件布局基本规则; 二、元件布线规则;为增加系统的抗电磁干扰能力采取措施;3、降低噪声与电磁干扰的一些经验等. 一、元件布局基本规则1. 按电路模块进行布局,实现同一功能的相关电路称为一个模块,电路模块中的元件应采用就近集*则,同时数字电路和模拟电路分开; 2.定位孔、标准孔等非安装孔周围1.27mm 内不得贴装元、器件,螺钉等安装孔周围 3.5mm (对于M2.5)、4mm(对于M3)内不得贴装元器件; 3. 卧装电阻、电感(插件)、电解电容等元件的下方避免布过孔,以免波峰焊后过孔与元件壳体短路; 4. 元器件的外侧距板边的距离为5mm; 5. 贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm; 6. 金属壳体元器件和金属件(屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于2mm。定位孔、紧固件安装孔、椭圆孔及板中其它方孔外侧距板边的尺寸大于3mm; 7. 发热元件不能紧邻导线和热敏元件;高热器件要均衡分布; 8. 电源插座要尽量布置在印制板的四周,电源插座与其相连的汇流条接线端应布置在同侧。特别应注意不要把电源插座及其它焊接连接器布置在连接器之间,以利于这些插座、连接器的焊接及电源线缆设计和扎线。电源插座及焊接连接器的布置间距应考虑方便电源插头的插拔; 9. 其它元器件的布置: 所有IC元件单边对齐,有极性元件极性标示明确,同一印制板上极性标示不得多于两个方向,出现两个方向时,两个方向互相垂直; 10、板面布线应疏密得当,当疏密差别太大时应以网状铜箔填充,网格大于8mil(或0.2mm);

SMT基础知识 一,填空题: 1.锡膏印刷时,所需准备的材料及工具:焊膏、模板、刮刀、擦拭纸、无尘纸、清洗剂、搅拌刀。 2.Chip 元件常用的公制规格主要有0402 、0603 、1005 、1608 、3216 、3225 。 3.锡膏中主要成份分为两大部分合金焊料粉末和助焊剂。 4.SMB板上的Mark标记点主要有基准标记(fiducial Mark)和IC Mark 两种。5.QC七大手法有调查表、数据分层法、散布图、因果图、控制图、直方图、排列图等。 6.静电电荷产生的种类有摩擦、感应、分离、静电传导等,静电防护的基本思想为对可能产生静电的地方要防止静电荷的产生、对已产生的静电要及时将其清除。7.助焊剂按固体含量来分类,主要可分为低固含量、中固含量、高固含量。8.5S的具体内容为整理整顿清扫清洁素养。 9.SMT的PCB定位方式有:针定位边针加边。 10.目前SMT最常使用的无铅锡膏Sn和Ag和Cu比例为96.5Sn/3.0Ag/0.5Cu 。11.常见料带宽为8mm的纸带料盘送料间距通常为4mm 。 12. 锡膏的存贮及使用: (1)存贮锡膏的冰箱温度范围设定在0-10℃度﹐锡膏在使用时应回温4—8小时 (2)锡膏使用前应在搅拌机上搅拌2-3分钟,特殊情况(没有回温,可直接搅拌15分钟。(3)锡膏的使用环境﹕室温23±5 ℃,湿度40-80%。 (4)锡膏搅拌的目的:使助焊剂与锡粉混合均匀。 (5)锡膏放在钢网上超过 4 小时没使用,须将锡膏收回罐中重新搅拌后使用(6)没用完的锡膏收 3 次后报废或找相关人员确认。 (2)贴片好的PCB,应在 2 小时内必须过炉。 3、锡膏使用(C. 24小时)小时没有用完,须将锡膏收回罐中重新放入冰箱冷藏 4、印好锡膏PCB应在( 4 )小时内用完 13、PCB,IC烘烤 (1)PCB烘烤温度125 ℃、IC烘烤温度为125 ℃。 (2)PCB开封一周或超过三个月烘烤时间:2—12 小时IC烘烤时间4—24 小时(3)PCB的回温时间 2 小时 (4)PCB需要烘烤而没有烘烤会造成基板炉后起泡、焊点、上锡不良; 3、PCB焊盘上印刷少锡或无锡膏:应检查网板上锡膏量是否过少、检查网板上锡膏是否均匀、检查网板孔是否塞孔、检查刮刀是否安装好。 4、印刷偏位的允收标准:偏位不超出焊盘的三分之一。 5、锡膏按先进先出原则管理使用。 6、轨道宽约比基板宽度宽0.5mm ,以保证输送顺畅。 二、SMT专业英语中英文互换 1.SMD:表面安装器件 2.PGBA:塑料球栅阵列封装 3.ESD:静电放电现象 4.回流焊:reflow(soldering)

一次元件布置原则与技巧 一.一次元件布置确认内容 元件布置注意要点:满足元件自身性能和操作维护及接线方便。 布件人员接到技术图纸后应仔细阅读技术要求和工艺要求,深化理解设计思路。根据技术图纸、电装说明确定箱柜的安装方式、进出线方式、连接电缆截面。 1.根据材料表,原理图整体核对有无缺少元件,电气系统回路有无问题,如有问题及时通知技术部设计人员,进行协商解决确认。 2.确定箱、柜的安装位置:是靠墙安装、还是离墙安装,是独立安装、还是并柜安装,是悬挂式、还是嵌入式,可以确定进出电缆连接的方式和空间及铜排的加工方式,柜间母线系统和导线有无联系,在靠墙安装时元器件都应具备单面拆装条件。 3.确定箱柜体进、出线方式和连接形式: ---进出线方式分为:上进上出、上进下出、下进上出、下进下出。 ---进出线连接形式分为:母线连接和电缆连接。 ---确定进、出线方式和连接形式后,可以确定箱柜内上、下部的元件安装高度和预留用户接线空间。4.根据进、出线连接电缆截面确定是否需要加装过渡铜排和接线端子: ---技术图纸有标注进出线电缆截面的根据元器件接线端子形式确定空间,元件接线端子为卡笼式,电缆能直接压接,预留空间可以适当减少;元器件接线端子为螺钉式,一般用户采用DT电缆接线片连接。根据连接DT电缆接线片的宽度和电器元件接线点的接线能力确定是否需要做过渡铜排,以保证用户电缆在满足载流量的前提下连接方便可靠。 ---塑壳开关在连接电缆时需要制作过渡铜排的: ?西门子塑壳开关:3VL17同3VL27系列开关连接电缆截面超过95mm2(包括95mm2),3VL37连接电缆截面超过70 mm2(包括70 mm2),3VL47系列以上型号开关,都需要加装л接铜排。 ?施耐德塑壳开关:NS160、NS250系列开关连接电缆截面超过95mm2(包括95mm2),NS400系列以上型号开关,都需要加装л接铜排。 ? ABB塑壳开关:S1、S2系列开关连接电缆截面超过50mm2(包括50mm2),S3系列开关连接电缆截面超过70 mm2(包括70 mm2),S4系列以上开关,都需要做л接铜排。 ----微断开关进出线连接状况:

一.一次元件布置确认内容 元件布置注意要点:满足元件自身性能和操作维护及接线方便。 布件人员接到技术图纸后应仔细阅读技术要求和工艺要求,深化理解设计思路。根据技术图纸、电装说明确定箱柜的安装方式、进出线方式、连接电缆截面。 1.根据材料表,原理图整体核对有无缺少元件,电气系统回路有无问题,如有问题及时通知技术部设计人员,进行协商解决确认。 2.确定箱、柜的安装位置:是靠墙安装、还是离墙安装,是独立安装、还是并柜安装,是悬挂式、还是嵌入式,可以确定进出电缆连接的方式和空间及铜排的加工方式,柜间母线系统和导线有无联系,在靠墙安装时元器件都应具备单面拆装条件。 3.确定箱柜体进、出线方式和连接形式: ---进出线方式分为:上进上出、上进下出、下进上出、下进下出。 ---进出线连接形式分为:母线连接和电缆连接。 ---确定进、出线方式和连接形式后,可以确定箱柜内上、下部的元件安装高度和预留用户接线空间。 4.根据进、出线连接电缆截面确定是否需要加装过渡铜排和接线端子: ---技术图纸有标注进出线电缆截面的根据元器件接线端子形式确定空间,元件接线端子为卡笼式,电缆能直接压接,预留空间可以适当减少;元器件接线端子为螺钉式,一般用户采用DT电缆接线片连接。根据连接DT电缆接线片的宽度和电器元件接线点的接线能力确定是否需要做过渡铜排,以保证用户电缆在满足载流量的前提下连接方便可靠。 ---塑壳开关在连接电缆时需要制作过渡铜排的: ?西门子塑壳开关:3VL17同3VL27系列开关连接电缆截面超过95mm2(包括95mm2),3VL37连接电缆截面超过70 mm2(包括70 mm2),3VL47系列以上型号开关,都需要加装л接铜排。 ?施耐德塑壳开关:NS160、NS250系列开关连接电缆截面超过95mm2(包括95mm2),NS400系列以上型号开关,都需要加装л接铜排。 ? ABB塑壳开关:S1、S2系列开关连接电缆截面超过50mm2(包括50mm2),S3系列开关连接电缆截面超过70 mm2(包括70 mm2),S4系列以上开关,都需要做л接铜排。 ----微断开关进出线连接状况: ?对于梅兰日兰C65系列微断开关进、出线截面单根超过35 mm2,西门子5SX2系列开关进、出线截面超过25 mm2,ABB公司S250、S260、S270、GS250系列开关进、出线电缆截面超过 25 mm2在以但又小于50 mm2(不包括50 mm2)电缆情况下采用配带IT接线片满足连接要求, 连接大于50 mm2电缆需要增加接线端子或过渡铜排满足连接。 ---图纸无标注电缆截面的根据开关容量在现行公司选线表中查找出相对应的YJV电缆截面,依据电缆选用的DT电缆接线片宽度和元器件接点确定是否加装л接铜排。 ---根据图纸确定连接主开关上口是否有分支过渡电缆连接,连接导线截面在6mm2及以下可以采用电缆直接连接,超过6mm2的电缆采用铜排过渡或接线端子过渡方式连接。 ---分支开关出线截面超过两根以上10mm2导线(包括两根)需要做过渡铜排。 ---星角启动回路连接电缆超过10mm2以上(包括10mm2)应将出线引到接线端子或出线过渡铜排上。 ---根据过渡铜排的长度和宽度确定是否需要增加支撑,一般长度不超过130mm的铜排可以不加固定点(如绝缘子)支撑。 二.元件布置考虑因素 根据电气原理图、元件布置图进行最终确定元器件的排布位置,考虑元器件自身因素等: 1.元器件的飞弧距离、电气间隙、爬电距离须符合样本要求和工艺要求(在元器件的的飞弧距离内禁止安装元器件)。 2.手动操作元件的操作高度和操作空间具备符合操作方便,操作空间不防碍原则(断路器、刀熔开