镁合金塑性变形与断裂行为的研究

刘天模,卢立伟,刘宇

重庆大学材料科学与工程学院,重庆(400030)

E-mail: haonanwa@https://www.doczj.com/doc/5812482730.html,

摘要:通过室温压缩拉伸实验,研究了AZ31挤压镁合金的断裂失效机制。研究表明,在压缩破坏实验中有镦粗现象,金相显示沿粗大晶界处形成了大量的孪晶,部分孪晶界诱发裂纹源,裂纹沿晶界处传播,同时部分孪晶对裂纹起钝化阻碍作用,断口扫描表明属于韧脆混合断裂;在拉伸破坏实验中出现明显颈现象,金相显示沿拉长晶晶界处形成大量孪晶,孪晶和裂纹之间存在交互作用,断口扫描表明属于韧性断裂,同时显示出空洞形核诱发裂纹的机制。

关键词:压缩变形;拉伸变形;孪晶;断裂

中图分类号:TG

1. 引言

镁合金属于密排六方晶体结构,其轴比(c/a)值为1.623,接近理想的密排值1.633,室温滑移系少在室温塑性变形时,出现大量的孪晶协调其塑性变形,塑性变形能力差,容易断裂[1]。金属的断裂是指金属材料在变形超过其塑性极限而呈现完全分开的状态。因为材料受力时,原子相对位置发生了改变,当局部变形量超过一定限度时,原子间的结合力遭到破坏,便出现了裂纹,裂纹经过扩展而使金属断开。金属塑性的好坏表明了它抑制断裂能力的高低。在塑性加工生产中,尤其是对塑性较差的材料,断裂常常是引起人们极为关注的问题。加工材料的表面和内部的裂纹,以至于整体的断裂,都会使得成品率和生产率大大降低[2,13]。因此,研究镁合金塑性变形中的断裂行为和规律对于有效地防止金属成形过程中的断裂,充分发挥金属材料潜在的塑性有重要意义.

2. 实验内容

实验材料选用AZ31挤压材,挤压温度为300℃,挤压比为4.5,挤压速度为1mm/s,将挤压样加工成标准压缩样Φ7×14mm和标准拉伸样,并选此标准压缩样进行400℃保温2小时的退火,利用新三思万能电子试验机CMT-5150以1mm/min的速度沿挤压方向进行压缩和拉伸破坏实验;然后利用数码相机对失效后试样断口方向及断面进行拍照宏观分析;再对失效试样的压缩或拉伸方向进行金相显微组织分析;最后利用扫描电子显微镜对压缩和拉伸的断口形貌进行分析。

3.试验结果

3.1 挤压态压缩破坏样

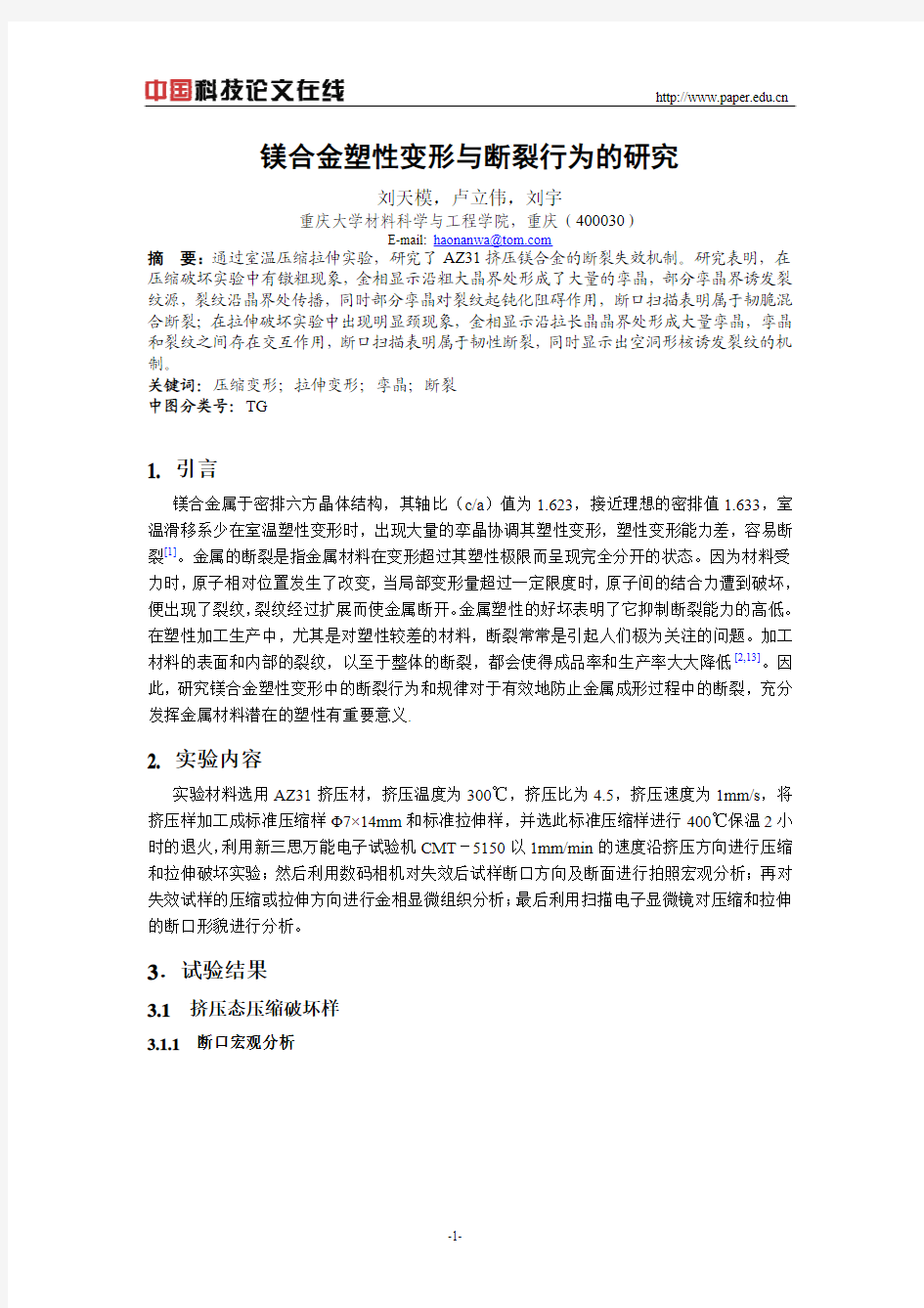

3.1.1 断口宏观分析

在压应力作用下产生韧性断裂,图1.a 图断口与正应力呈45°角的剪切断口,变形量达到13%发生断裂,试样有镦粗现象,显示出一定的塑性;图1.b 图断口上闪光的穿晶小亮面为解理面,它常常是晶体内原子排列密度较大的晶面,其晶面间距较大故结合力较差,所以易沿该面劈开[3]。

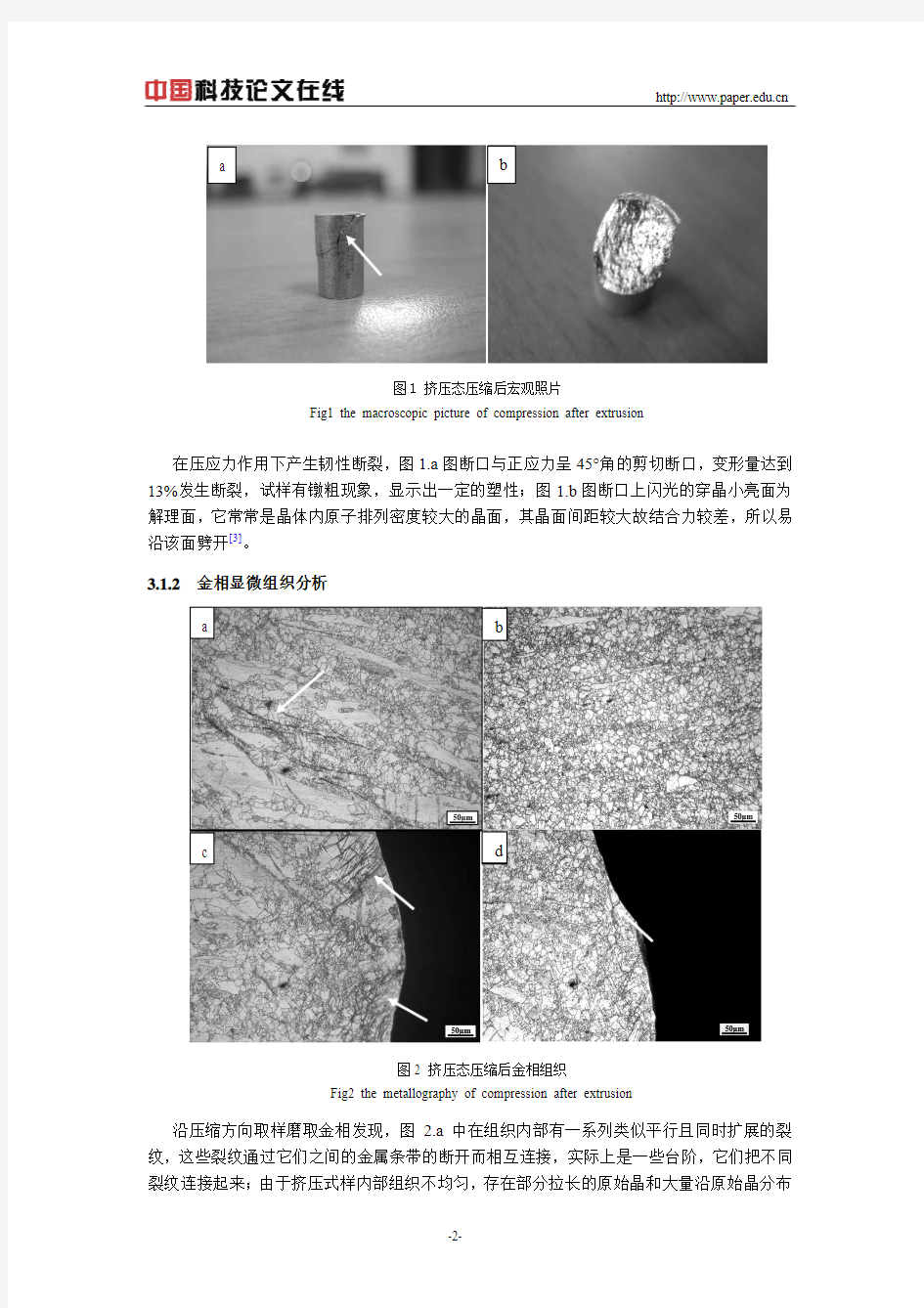

3.1.2 金相显微组织分析

沿压缩方向取样磨取金相发现,图2.a 中在组织内部有一系列类似平行且同时扩展的裂纹,这些裂纹通过它们之间的金属条带的断开而相互连接,实际上是一些台阶,它们把不同裂纹连接起来;由于挤压式样内部组织不均匀,存在部分拉长的原始晶和大量沿原始晶分布

a 图1 挤压态压缩后宏观照片 Fig1 the macroscopic picture of compression after extrusion a

c 图2 挤压态压缩后金相组织

Fig2 the metallography of compression after extrusion

细小的动态再结晶,在室温压缩过程中,受压应力,一旦滑移面趋向平行于受力方向,镁合金晶体中的滑移系虽然停止运动,但外力的持续增加往往会导致孪生的发生,孪生首先在拉长的原始晶晶界处形成,而在细小动态再结晶内很少产生孪晶如图2.b ,一旦发生孪生,在孪晶内由于晶体取向的变化,滑移面不再平行于受力方向,原有的滑移系又会启动,直至断裂,塑性变形才会结束,图2.c 和图2.d 在断口边缘裂纹传播的过程中遇到孪晶时,其扩展路径将被迫发生改变,且新的扩展方向沿着孪晶面或与原扩展方向对称。显然孪晶对裂纹扩展的这种阻碍有利于材料韧性的提高[4]。断口处裂纹扩展遇到细小再结晶时受到晶界阻碍,沿晶界传播。由此可知组织不均匀,在粗大组织及拉长原始晶晶界处产生孪晶,在孪晶界处容易产生裂纹,因此提高挤压镁合金塑性需提高组织均匀性及细化晶粒。 3.1.3 SEM 断口分析

通过扫描电镜断口分析类似准解理断裂,具有韧脆混合断裂特征,图3.a 有明显的韧窝并由于镁合金室温塑性变形中孪晶机制起主要作用,由于原子切变形成孪晶并且韧窝形成后在剪切应力作用下被拉长出现高低起伏的岩石状断口;图3.b 明显的脆性断裂,当变形量较大时,沿孪生区域(尤其在压缩时)或沿大晶粒的基面{0001}产生局部穿晶断裂[5],由图2.c 和图2.d 也可以看出裂纹有穿晶和沿晶混合断裂。图3.c 箭头所指为塑性断口区和脆性断口区的连结区,是由一点向四周发散的脊线连接,脊线连接区域范围较小,约为30μm,图3.d 为闪光区和无光泽区组成混合断口,闪光区类似鱼鳞状,形成机理有待深入研究。

图3 挤压态压缩断口SEM

Fig3 the fracture of compression after extrusion

3.2 退火态

3.2.1 断口宏观分析

退火可以消除镁合金在塑性变形过程中产生的加工硬化效应,恢复和提高其塑性,以便进行后续变形加工[6]。与挤压态压缩破坏实验相似,同样是在压应力作用下,断口与正应力成45°的剪切断口,但变形量达到16%,镦粗现象比挤压破坏样明显,显示出较好的塑性;断口上呈现出闪光的穿晶小亮面。 3.2.2 金相显微组织分析

经过退火后,沿挤压方向的金相组织比较均匀,未完全发生再结晶的拉长原始晶发生了充分再结晶,同时晶粒发生长大现象。压缩断裂后,断口边缘几乎全部是再结晶,并沿断口有大量细小裂纹向内扩散,同时断口内部组织仅有少许细小孪晶,同时沿粗大组织晶界处由于压缩变形中产生变形热形成大量细小的再结晶。 3.2.3 SEM 断口分析

图5.a 断口类似准解理断裂断裂,有大量韧窝,这些韧窝沿切应力方向被拉长,像挤压破坏断口一样有许多台阶,但台阶高度明显小得多。图5.b 为塑性断口与脆性断口的连接区,有大量的瀑布状的脊线连接,瀑布状脊线区域比较大约为200μ;图5.c 为脆断区域,断口呈现出大量的台阶,台阶高度约为80μ,比挤压态脆断区高得多。种种迹象表明,退火态压缩塑性性能比挤压态压缩塑性性能好得多。

图4 挤压退火态组织及压缩断口组织 Fig4 the microstructure of annealing after extrusion and fracture of compression

3.3 挤压态拉伸破坏样

3.3.1 断口宏观分析

图6.a 中宏观断口附近有明显的缩颈现象,并且四周有环形裂纹如箭头所指,在拉伸应力作用下断口外貌呈杯锥状,杯锥底垂直于主应力 ,属于正断型断裂[7]。图6.b 中断口的颜色呈灰暗色,断口底部纤维基本上是平行于轴线,断口边缘为暗灰色的放射区,无明显的剪切唇区。变形量达到20%时发生断裂。

a 图5 挤压退火态SEM 断口

Fig5 the fracture of compression after annealing

图6 挤压态拉伸后宏观图 Fig6 the macroscopic picture of tensile after extrusion

3.3.2 断口金相分析

图7.a为沿挤压方向金相组织,组织细小均匀,晶粒大小约为10μm,但依然有明显的挤压流线型组织如箭头所指;图7.b为断口金相组织,断口附近有大量孪晶出现,沿断口处向晶内扩展的裂纹沿孪晶界和拉长晶界传播。图7.c离断口较近处,沿拉长晶界处产生大量的孪晶,孪晶和裂纹之间存在交互作用,即裂纹能诱导孪生,而孪生也能促使裂纹形核,孪生和断裂都是非常迅速的过程,因此快速扩展的裂纹将在其尖端出现很大的应力集中,从而促进孪生,孪生和断裂是释放应力集中、且相互竞争的两种过程[8]。因此凡是有利于其中某一过程的因素,同时对另一过程也有利。图7.d离断口较远处金相组织,发现有显微裂纹,在裂纹处诱发孪晶;在拉伸应力作用下,挤压流线组织被拉长,在拉长的晶界处由于变形剧烈产生大量细小孪晶把拉长的挤压流线组织解理成多个细小晶粒。

3.3.3 SEM断口分析

图8.a断口的低倍扫描形貌,其断裂类型属于延性断裂,存在大量的等轴韧窝及少量的剪切韧窝混合交替出现;图8.b断口局部在撕裂应力作用下出现撕裂韧窝,撕裂韧窝常见于尖锐裂纹的前端及平面应变条件下作低能撕裂的断口上。由图8.c、图8.d和图8.e可以看出在镁合金拉伸变形过程中,观察到宏观变形和局部变形无法协调的部位(夹杂物等)会产生显微空洞如图8.c。在缩颈过程中,应力越来越变成三维的了,结果缩颈区心部空洞的体积迅速增加呈现出拉长状态如图8.d,这样变形的空洞角处产生的应力应变集中处在拉应力作用下产生了裂纹如图8.e,多处空洞产生的裂纹扩展连接最终导致断裂[9]。图8.f在裂纹扩展过程中遇到第二相或者孪晶时,裂纹扩展受到阻碍而钝化停止或继续沿第二相界面或沿孪晶界传播,但裂纹能量得以减缓[10]。

图7 挤压态拉伸样金相组织

Fig7 the metallography of tensile after extrusion

4. 分析与讨论

4.1 拉伸和压缩变形方式对镁合金的影响

镁属于密排六方晶体结构。虽然密排六方晶体的体致密度和原子配位数与面心立方晶体相同,但由于两种晶体原子密排面的堆垛方式不同,晶体的塑性变形能力相差悬殊。面心立方晶体具有12个滑移系,因而具有很高的塑性。密排六方晶体在室温下只有1个滑移面(0001)。滑移面上的3个密排方向[-1-120]、[-2110]和[-12-10]与滑移面组成了这类晶体的滑移系,即密排六方晶体在室温下只有3个滑移系,其塑性比面心和体心立方晶粒都低,塑性变形需要更多依赖于孪生来进行。因此,密排六方晶体金属的拉伸压缩变形依赖于滑移和孪生的协调动作,并最终受制于孪生[11,12]。

图8 挤压态拉伸SEM 断口

Fig8 the fracture of tensile after extrusion

4.2 孪生与断裂之间的关系

通过实验发现孪晶和裂纹之间存在交互作用,即裂纹能诱导孪生,而孪生也能促使裂纹的形核。M.H.Yoo 等人指出在一定的应力状态下究竟是发生孪生还是断裂可用孪生和裂纹扩展的临界切应力大小来进行判断,若已知材料表面能、孪晶界面能及孪生位错的晶格阻力等材料常数,则可根据孪生和断裂的位错模型并由弹性基本方程计算出孪生及裂纹扩展的临界应力状态。孪生和断裂的临界切应力之比可表达为:σt/σc=k(ft/fc)1/2;式中,σt 、σc 分别为孪生和断裂的临界切应力;k 为与轴比有关的材料常数;f 为非弹性阻力。当σt/σc<1时发生孪生,反之则会发生断裂。显然减小k 值或 ft/fc 将有利于孪生而抑制裂纹的扩展[1,12]。Bilby 和Bullough 研究了裂纹源附近局部应力高度集中所诱发的孪生,如图9.a 所示,当一沿基面扩展的裂纹尖端与两对称孪晶相遇时,裂纹扩展可因受到孪晶阻碍而钝化停止或继续沿沿孪晶界传播。图9.b 一正在长大的孪晶尖端附近的应力也可通过其附近的滑移或断裂得以释放,从能量角度看,产生滑移位错的可能性比断裂更大,因此图中C1、C2和C3的比例和特征主要取决于局部应力状态和各滑移系启动的难易程度。

当一长大的孪晶与晶界相交时,可能交界附近出现高度应力集中并促使孪晶形核或诱发裂纹源。而当扩展的裂纹与孪晶相遇时,其扩展路径将被迫发生改变,且新的扩展方向一般沿孪晶面或与原扩散方向对称。显然孪晶对裂纹扩展的这种阻碍有利于材料韧性的提高。但当孪生切变量很大时如{30-34}孪生则可能导致孪晶界处裂纹的形核如图9.c [1,13]

5. 结论

(1)AZ31镁合金挤压材在室温压缩时,断裂方式为类似准解理断裂,韧脆连接区域有大量的脊线。

(2)AZ31镁合金挤压材在室温拉伸时,挤压流线组织被拉长,产生大量孪晶,断裂方式为韧窝断裂

(3)孪晶和裂纹之间存在交互作用,即裂纹能诱导孪生,而孪生也能促使裂纹的形核。 (4)提高镁合金挤压材的塑性变形能力需提高组织均匀性和细化晶粒。

b 图9 裂纹与孪晶关系 Fig.9 the relations of twin and crack

参考文献

[1] 陈震华.《变形镁合金》[M].北京:化学工业出版社,2005.5

[2] 钟群鹏,田永江.《失效分析基础知识》[M].北京:机械工业出版社,1990.4

[3] G.亨利,D.豪斯特曼.《宏观断口学及显微断口学》[M].北京:机械工业出版社,1990.7

[4] 张栋等.《失效分析》[M].北京:国防工业出版社.2004.5

[5] Hidetoshi Somekawa,Yoshiaki Osawa and Toshiji Mukai,Effect of solid-solution strengthening on fracture toughness in extruded Mg-Zn alloys,Scripta Materislia 55(2006) 593-596

[6] 上海交通大学《金属断口分析》编写组.金属断口分析[M].北京:国防工业出版社,1979.

[7] 廖景娱,梁思祖,梁耀能.《金属构件失效分析》[M].北京:化学工业出版社,2003.

[8] 查利 R.布鲁克斯,阿肖克.考霍莱.《工程材料的失效分析》[M].北京:机械工业出版社,2003.

[9] 孙智,江利,应鹏展.《失效分析基础与应用》[M].北京:机械工业出版社,2005.

[10] 吴连生.《失效分析技术》[M].重庆:四川科学技术出版社,1985.

[11] 王国凡, 赵中魁, 周琦等.《材料成形与失效》[M].北京:化学工业出版社,2002.

[12] 刘正,张奎,曾小勤.《镁基轻质合金理论基础及其应用》[M].北京:机械工业出版社,2002.

[13] 张津,章宗和,等编著.《镁合金及应用》[M].北京:化学工业出版社,2004.

A study on the deformation and fracture behaviors of Mg

Alloy

Liu Tianmo, Lu Liwei, Liu Yu

Department of Material Science and Engineering , Chongqin University, Chongqin (400030)

Abstract

the fracture mechanisms of as-extrudedAZ31canbe studied by compression deformation and tensile deformation. It was found upsetting in ambient compression deformation , the microstructure shows a lot of twins were formed at coarse boundary, part of twins boundary induce the source of crack and the crack spread through grain boundary and part of twins play a role in hindering crack’s spread. SEM indicates the fracture mechanism was mixture of ductile and brittle. It was also found withdraw neck in ambient tensile deformation, the microstructure shows a great quantity's twins were formed at elongated-grain boundary and between twins and crack exists interact. SEM indicates the mechanism was dimpled rupture to ductile fracture.

Keywords: Compression deformation; Tensile deformation; Twin; Fracture

作者简介:

卢立伟(1983-),男,硕士研究生,通信作者,主要从事金属结构材料科学及加工工程方面的研究;

刘天模(1953-),男,教授,博士生导师,主要从事金属材料变形方面的研究工作。

AZ31镁合金塑性变形不均匀性与变形机制的研究镁合金性能优异、应用广泛,但较差的室温塑性及变形过程中的不均匀性极大地制约了它的生产应用。深入研究镁合金的变形不均匀性及内在塑性变形机制是理解镁合金变形行为的关键。 本文以商用轧制AZ31镁合金为初始材料,基于数字图像相关方法(DIC)、电子背散射衍射技术(EBSD),建立了微观尺度应变不均匀性及组织变形不均匀性的有效表征方法。在此基础上详细研究了晶粒尺度变形不均匀性与变形机制的内在联系,并深化了对不均匀变形条件下塑性变形机制的行为理解。 获得的主要研究结论如下:借助纳米级表面标记颗粒实现了试样表面高分辨应变场的分析,探索了晶粒以及晶内孪晶尺度的应变分布情况,证实了应变分布在微观尺度的不均匀性。同时结合微观组织结构及变形机制的研究解释了应变不均匀性的产生原因,研究表明晶体取向的自身软硬程度以及与相邻区域的相对软硬状态都会影响应变的分布,在某些界面处的应变累积是由于界面两侧缺乏有效的塑性变形机制以完成应变的传递。 为理解局部应变对塑性变形机制的行为影响,对晶界处的孪晶穿透行为进行了详细的统计研究。总结了孪晶穿透在小取向差角晶界处容易发生的规律,探究了Schmid因子对孪晶穿透的影响,并利用几何协调因子m’从应变协调角度解释了某些不遵循Schmid定律的孪晶行为。 分析表明m’可以较好地解释局部应变下的孪晶变体选择行为,但对于孪晶穿透在何处发生并没有良好的预测性。基于EBSD获得的取向数据,建立了晶粒尺度组织变形不均匀性的两种可视化表征方法。 验证了“晶内取向分散”方法表征晶粒分裂的有效性及优越性,并运用“晶

内取向发展”方法揭示了介观变形带的信息。研究表明晶粒分裂在低应变量下就已经发生,结合Sachs模型及低能位错结构(LEDS)理论分析得出晶内同一组滑移体系间相对开动量的不同会导致晶内各部分不同的转动行为。 利用上述表征方法能够帮助对热变形过程中组织的不均匀变化及动态再结晶形核机制的理解。研究表明在低应变阶段,晶粒长大可以降低体系能量从而弱化晶内变形的不均匀性,晶粒长大过程中晶界的迁移大多符合降低界面能量的要求。 随着应变量的增加,晶内变形的不均匀性迅速增加,并在不均匀变形组织中观察到晶界突出和应变诱发的矩形晶界迁移形貌。AZ31镁合金在200℃的热变形过程中同时存在着不连续动态再结晶(DDRX)及连续动态再结晶(CDRX)的形核机制。

变形镁合金的基础介绍 变形镁合金具有密度低、比强度和比刚度高、电磁屏蔽效果好、抗震减震能力强、易于机加工成形和易于回收再利用等优点,在航空工业、航天工业、汽车工业、3C产品,军工,装备制造,纺织机械,运动器材等领域的具有广泛的应用前景和巨大的应用潜力。 目前,镁合金的应用大多数是以模铸、压铸以及半固态成形等工艺来生产产品。这些镁合金工艺生产的产品,存在着组织部太致密、成分偏析,最小厚度偏大、力学性能偏低等缺憾,不能充分发挥镁合金的性能优势。塑性变形能够改善镁合金的组织和力学性能,大大提高镁合金的强度和塑性,同时,很多领域重要结构材料需要用的镁合金板材、镁合金棒材、镁合金管材和镁合金型材等只能用塑性成形工艺来制取,而不能利用铸造等工艺来生产。 由于镁合金晶体结构是密排六方(Hcp),塑性较差,成形困难,成材率低,加上人们对镁合金易燃、不耐腐蚀等缺点的过分夸张和错误的认识,导致变形镁合金没有得到大规模应用。 目前变形镁合金板材、型材以及锻件等生产仍集中在航空航天工业及军事工业等高端领域或部门,没有普及到民用工业领域。在当今社会节约资源和减少污染成为社会可持续发展战略的要求的背景下,急需加快研究步伐,转变观念,以推动变形镁合金在民用工业产品领域的应用。在此总结变形镁合金及成形工艺的成果,探讨变形镁合金及其成形工艺的研究方向和应用成果。 变形镁合金合金系 变形镁合金主要分为四个系列(美国标准):AZ系列(Mg-Al-Zn),AM系列(Mg-Al-Mn),MgZnZr系列,MgMnRe系列。中国变形镁合金牌号为MB系列。 变形镁合金以AZ系应用最为普遍,其中又以MB2应用最为广泛。变形镁合金MB2的合金成分与AZ31B不同,其力学和成形性能比AZ31B稍差些。 新近研究开发的镁合金如:Mg—Li系合金,由于锂的加入,Mg-Li系合金成为最轻的变形镁合金,金属Li的密度只有0.53g/cm3,用Li作合金元素,除降低密度外,Li的加入可以在合金中形成具有bcc结构的β相,显著改善变形镁合金的塑性,变形加工能力大大增强。在变形镁合金系中加入稀土元素后,如在Mg-Zn系合金中加入Y、Ce、Nd以及Re等元素,能够显著改善变形镁合金的耐蚀性和高温性能,形成新的合金牌号品种。 变形镁合金与铸造镁合金相比,变形镁合金具有更高的强度和塑性。 变形镁合金比重小、比刚度、比强度高的特点,广泛地应用在一些对重量特别敏感的手提工具、体育器材、航空航天、汽车等领域中。 随着新型镁合金及其成形工艺不断研究深入,变形镁合金的用途和应用范围将会不断扩大。

镁合金塑性变形与断裂行为的研究 刘天模,卢立伟,刘宇 重庆大学材料科学与工程学院,重庆(400030) E-mail: haonanwa@https://www.doczj.com/doc/5812482730.html, 摘要:通过室温压缩拉伸实验,研究了AZ31挤压镁合金的断裂失效机制。研究表明,在压缩破坏实验中有镦粗现象,金相显示沿粗大晶界处形成了大量的孪晶,部分孪晶界诱发裂纹源,裂纹沿晶界处传播,同时部分孪晶对裂纹起钝化阻碍作用,断口扫描表明属于韧脆混合断裂;在拉伸破坏实验中出现明显颈现象,金相显示沿拉长晶晶界处形成大量孪晶,孪晶和裂纹之间存在交互作用,断口扫描表明属于韧性断裂,同时显示出空洞形核诱发裂纹的机制。 关键词:压缩变形;拉伸变形;孪晶;断裂 中图分类号:TG 1. 引言 镁合金属于密排六方晶体结构,其轴比(c/a)值为1.623,接近理想的密排值1.633,室温滑移系少在室温塑性变形时,出现大量的孪晶协调其塑性变形,塑性变形能力差,容易断裂[1]。金属的断裂是指金属材料在变形超过其塑性极限而呈现完全分开的状态。因为材料受力时,原子相对位置发生了改变,当局部变形量超过一定限度时,原子间的结合力遭到破坏,便出现了裂纹,裂纹经过扩展而使金属断开。金属塑性的好坏表明了它抑制断裂能力的高低。在塑性加工生产中,尤其是对塑性较差的材料,断裂常常是引起人们极为关注的问题。加工材料的表面和内部的裂纹,以至于整体的断裂,都会使得成品率和生产率大大降低[2,13]。因此,研究镁合金塑性变形中的断裂行为和规律对于有效地防止金属成形过程中的断裂,充分发挥金属材料潜在的塑性有重要意义. 2. 实验内容 实验材料选用AZ31挤压材,挤压温度为300℃,挤压比为4.5,挤压速度为1mm/s,将挤压样加工成标准压缩样Φ7×14mm和标准拉伸样,并选此标准压缩样进行400℃保温2小时的退火,利用新三思万能电子试验机CMT-5150以1mm/min的速度沿挤压方向进行压缩和拉伸破坏实验;然后利用数码相机对失效后试样断口方向及断面进行拍照宏观分析;再对失效试样的压缩或拉伸方向进行金相显微组织分析;最后利用扫描电子显微镜对压缩和拉伸的断口形貌进行分析。 3.试验结果 3.1 挤压态压缩破坏样 3.1.1 断口宏观分析

镁合金疲劳性能的研究现状 高洪涛,吴国华,丁文江 (上海交通大学材料科学与工程学院,上海200030) 摘要:针对近几年镁合金疲劳性能的研究进行总结,从冶金因素、形状因素、加载制度、介质和温度等方面考察对镁合金疲劳性能的影响。归纳提高镁合金抗疲劳性能的途径:热处理、滚压强化和喷丸处理等。提出对镁合金疲劳性能研究的展望。 关键词:镁合金;疲劳性能;影响因素;强化途径 中图分类号:TG146.2 文献标识码:A 文章编号:1000-8365(2003)04-0266-03 Review on the Fatigue Behavior of Magnesiu m Alloys GAO Hong-tao,W U Guo-hua,DI NG W en-jiang (Schoo l of M aterials Science and Engineering,Shang hai Jiaotong U niversity,Shang hai200030,China) A bstract:This report provides some of the results of magnesium alloy s studying,especially about its fatigue behavior, in recent years.The facto rs that influence the fatigue behavior of magnesium alloy s can be given from several aspects of metallurgy,form factor,loading system,medium and tem perature.The strengthening methods can be concluded in three aspects.One is heat treatment;the o ther tw o are roller burnishing and shot blasting.In addition,the prospect of fatigue behavio r observation on mag nesium alloy s is discussed. Key words:M ag nesium alloy;Fatigue behavior;Influencing factors;Strengthening approach 综合性能优良的镁合金已大量应用于航空航天、汽车、电子等领域[1]。据预测,从2001~2007年,镁合金铸件在汽车上的用量将以25%~30%速度递增[2]。 随着镁合金需求的急剧增加,对其性能要求也越来越高。本文总结近几年镁合金疲劳性能方面的研究,以及提高其性能的建议。 1 镁合金的疲劳与断裂 M g属于密排六方结构,此类金属的塑性变形取决于c/a(c为点阵的高,a为基面的边长),Mg的c/a=1.6235,略小于按原子为等径刚球模型计算出的轴比1.633。孪晶和疲劳变形与现存孪晶的结合是疲劳变形的主要形式,滑移带沿着孪晶带堆积的区域是一些常见的裂纹源。许多微裂纹是一些微空洞造成的。位错环集团是Mg典型的疲劳位错结构。 镁合金的疲劳断裂是由最大剪应力控制的,并且沿着最大剪应力方向扩展。它的解理断裂发生在高指数面上,并且裂纹的形态因孪晶和滑移而强烈变化着。镁合金疲劳断裂结构中也有一些韧窝特征,它们来源于加载过程中出现并长大直到在塑性应变和塑性断裂条件下联合起来的微空洞,在沉淀相-基体界面处结合力较小,沉淀相或者夹杂物的破碎、局部的应力集中 收稿日期:2003-02-17; 修订日期:2003-03-24 基金项目:国家863计划资助项目,编号:200233AA1100. 作者简介:高洪涛(1976- ),河南洛阳人,博士生.研究方向:镁合金的研究与开发.都可能形成一些微空洞。 2 影响镁合金疲劳性能的因素 2.1 冶金因素 微观组织对疲劳裂纹的萌生和扩展有很大的影响[3]。砂型铸造M g-Zn-Zr合金,不管是铸态还是热处理态,晶粒越粗大,疲劳强度越低。另外,第2相质点或颗粒也影响镁合金的疲劳行为,第2相的切变模量和第2相质点间的平均距离是影响疲劳裂纹扩展速率的重要参数。另外,在小的ΔK区域,镁合金位错密度越高,疲劳裂纹扩展速率就越低。 镁基复合材料的疲劳性能与断裂特征与其基体上增强颗粒和晶须的尺寸和形态关系密切[4],含20% SiC晶须的AZ91D镁基复合材料低周疲劳断裂后发现,由于晶须散乱的分布于基体之上,裂纹表面粗糙并且裂纹扩展路径看起来很弯曲。断裂组织观察表明疲劳断裂扩展区和最后断裂区没有明显区别,并且特征是解理断裂。 在冶炼过程中,不可避免的引进一些夹杂物。这些夹杂物引起应力集中从而降低镁合金的抗疲劳能力,如果夹杂物是尖角,危害更大。夹杂物分布不均匀时,也会降低疲劳强度。 2.2 形状因素 (1)缺口敏感性及表面状况 镁合金比铝合金和钛合金有更大的缺口敏感性,变形镁合金比铸造镁合金有更大的缺口敏感性。 · 266· 铸造技术 FO UN DRY TECHN OLOG Y V ol.24N o.4 Jul.2003

镁合金的超塑性 梁冬梅周远富褚丙武 (中国铝业郑州研究院,郑州 450041) 摘要:综述了镁合金的超塑变形特点及晶粒细化对镁合金超塑性的影响,描述了镁合金的高应变速率超塑性和低温超塑性。指出镁合金超塑成形技术的发展将大大拓展其应用领域。 关键词:镁合金;超塑性;晶粒细化 The Deformation Mechanism and Superplasticity of Magnesium Alloys Liang Dong-mei Zhou Yuan-fu Chu Bing-wu (Zhengzhou Research Institute of Chalco,Zhengzhou 450041,China) Abstract:The characteritics of superplasticity and the effects of fine grain on superplasticity are described. High strain rate and low temperature superplasticity of magnesium alloys are reviewed. The developing of superplastic forming will enlarge the applications of magnesium alloys. Key words:magnesium alloys; deformation mechanism; superplasticity;fine grain 0 前言 镁是所有结构用金属及合金材料中密度最低的。与其他金属结构材料相比,镁及镁合金具有比强度、比刚度高,减振性、电磁屏蔽和抗辐射能力强,易切削加工,易回收等一系列优点,在汽车、电子、电器、航天、航空和国防军事工业领域具有极其重要的应用价值和广阔的应用前景,是继钢铁和铝合金之后发展起来的第三类金属结构材料,被誉为“2l世纪绿色工程金属结构材料”[1]。 由于镁晶体为密排六方结构,镁基体的独立滑移系比较少,因此,镁合金的塑性加工能力较差,在很大程度上限制了镁合金的应用。因此必须采用锻压、轧制、挤压等变形方式获得更高的强度,更好的延展性,以拓展镁合金的应用[2]。 开发镁合金塑性加工工艺,提高镁合金作为结构件的综合力学性能,成为镁合金的发展动力[2]。在镁合金的成形工艺中超塑成形对于这类强度高而塑性差的材料是一种非常有优势的成形方式。目前研究镁合金的超塑性及其成形工艺具有重要意义,是镁合金研究当中极具先进性与挑战性的研究重点。 1 镁合金的超塑性 超塑性特征不仅意味着非常大的伸长率,还表现出非常低的流变应力,可实现复杂工件的一次成形,大大降低材料及能源消耗[4]。自从20世纪50年代发现金属超塑性以来,其研究发展很快,各国都十分重视超塑性的研究和应用,力图拓展其应用领域。 一般金属材料在实现超塑性变形时,必须具有细小的等轴晶粒,晶粒尺寸在10μm以下,此外,还必须满足较高的超塑变形温度(≈0.7Tm,Tm为材料熔点)和较低的应变速率(小于10-3s-1)条件[5]。而对于镁合金,近期的研究结果表明[3]:镁合金在较大晶粒尺寸(可达100μm)、较快应变速率(1×10-2s-1)和较低温度下(300~400℃)也能实现较好的超塑性,

镁合金研究现状及发展趋势 摘要:镁合金作为21世纪的绿色环保工程材料之一,近年来已成为学术界的一个研究热点。本文主要综述了镁合金的研究进展和应用,介绍了耐热、耐蚀、阻燃和高强高韧等高性能镁合金材料的最新发展。还介绍了镁合金成型技术的研究成果,最后展望了高性能镁合金的发展前景。 关键词:镁合金;高强高韧;成型技术;应用 1.引言 镁(Mg)是地球上储量最为丰富的元素之一,在陆地、湖泊和海洋中都广为分布,例如,其在地壳表层金属矿资源中的含量达2.3%,仅次于占8.1%的铝和5%的铁,居第三位;海水中的镁含量达到2.1×1015吨,可以认为是取之不尽、用之不竭的元素[1]。此外,我国的白云石矿储量、菱镁矿以及原镁的产量位列世界镁资源储量首位[2]。同时,随着当前钢铁行业中铁矿石等资源的日趋紧张,开发和利用镁作为替代材料是必然的趋势。被誉为“二十一世纪绿色金属结构工程材料”的镁合金是目前所知金属结构材料中最轻的,与其他同类材料相比,它具有密度小,比强度、比刚度较高,可以回收再利用且机加工性能优异,阻尼减震性好,电磁屏蔽效果佳等一系列优点,因此在交通运输(如汽车、摩托车、自行车等工业)、航空航天、武器装备、计算机通讯和消费电子产品等领域具有广阔的应用前景[3],但其使用量与铝合金和塑料相比还相当少[4]。 目前,从全球镁合金研发状况看,发展方向如图1所示[5],我国在镁合金材料的应用研究与产业化方面也己取得重大进展,形成了从高品质镁材料生产到镁合金产品制造的完整产业链,为我国实现由镁资源大国向镁应用强国的跨越奠定了坚实的基础。

图1 镁合金的研发方向[5] Fig. 1 Directions of Mg alloy development 2.镁合金的特点及分类 通过在纯镁中添加其他化学元素,可显著改善镁的物理、化学和力学性能。但镁合金同时存在着显著的缺点,下面对镁合金的优缺点进行简要的阐述。 2.1镁合金的优点[6 ~ 8] 1)密度小、质量轻。镁合金是目前工业应用中最轻的金属结构材料,根据合金成分的不同,其密度通常在1.75-2.10g/cm3范围内,约为铝的2/3,钢的1/4。 2)比强度、比刚度高。镁合金的比强度高于铝合金和钢铁,但略低于比强度最高的纤维增强塑料。其比刚度与铝合金和钢铁相当,但却远高于纤维增强塑料。镁合金材料与其他相关材料的物理性能和力学性能分析比较如表1所示。 表1 镁合金和相关材料的物理和力学性能比较 Tab. 1 The comparison of physical and mechanical properties between magnesium alloy and other materials [9] 材料抗拉强度/Mpa 屈服强度/Mpa 延伸率/% 弹性模量/Gpa 比强度镁合金AZ31 251 154 13.8 45 141 镁合金AZ91 275 145 13.8 45 151 镁合金AM60 240 140 15 45 134 铝合金380 315 160 3 71 106 碳钢517 140 22 200 80 塑料ABS 35 - 40 2.1 41 塑料PC 104 - 3 6.7 102 3)吸震阻尼性能好。镁合金与铝合金、钢、铁相比具有较低的弹性模量,在同样受力条件下,可消耗更大的变形功,具有降噪、减振功能,可承受较大的冲击震动负荷。镁合金具有极好的滞弹吸震能力,其抗冲击性是铝合金的10倍,塑料的20倍。 4)良好的铸造性能。镁与铁的反应低,熔炼时可用铁坩埚,熔融镁对坩埚的侵蚀小,压铸时对压铸模的侵蚀小,与铝合金压铸相比,压铸模使用寿命可提高2-3倍,通常可维持20万次以上。镁合金的比热和结晶潜热小,所以流动性

变形镁及镁合金牌号和化学成分 (送审稿)编制说明 1 工作简况 1.1任务来源 随着当今世界对结构材料轻量化、减重节能、环保以及可持续发展的要求日益提高,镁合金产品展现出广阔的应用前景。镁合金具有密度低,比强度和比刚度高,电磁屏蔽效果好,抗震减震能力强,易于机加工成形和易于回收再利用等优点,在航空、航天、汽车、3C产品以及军工等领域都具有巨大的应用潜力。尤其是近几年来,国家新材料产业规划中,镁合金以其自身的优点更是作为十二五期间重点推广和应用的金属材料。 随着镁合金应用领域的不断拓展,新型镁合金的研究与投入应用也是层出不穷。其中具有典型意义的产品包括3C行业用超轻镁锂系列合金的研发成功,更是突破了镁合金原有的合金系列;镁合金稀土系高强耐热镁合金的不断深入研究,更是将镁合金的品种和应用推向了更高更广的领域。GB/T 5153-2003国家标准中规定的原有的合金牌号和化学成分已经无法满足新型镁合金生产、使用与发展的要求,修订和完善本标准势在必行而且迫在眉睫,镁合金行业的蓬勃发展需要一部完善的统一的国家标准对镁合金牌号与化学成分进行统一和规范。 国标委综合[201×]×××号文件及中国有色金属工业协会中色协综字[201×]×××号文件,下达了编制《变形镁及镁合金牌号和化学成分》国家标准的任务,并确定了东北轻合金有限责任公司为编写单位。 1.2 起草单位 东北轻合金有限责任公司(原东北轻合金加工厂)简称东轻公司,是作为“一

五”期间原苏联援建的156项重点工程中的2项建设发展起来的新中国第一个铝镁合金加工企业。2008年被国家有关部委认定为国家级高新技术企业。 东北轻合金有限责任公司现生产能力8.25万吨,生产《天鹅》牌铝、镁及其合金板、带、箔、管、棒、型、线、锻件和深加工制品等18类产品,228种合金,公司每年有10%左右的产品远销美国、日本、新加坡等16个国家和地区。 东轻公司现已装备各类铝镁加工设备7000余台套,其中有2000mm四重可逆式热轧机、1700mm四重可逆式冷轧机、50MN卧式挤压机等,以及从美国、德国、意大利等国引进的1400mm薄板冷轧机、1200mm和1350mm箔材轧机、16MN油压机等先进设备,其中从美国引进的40MN拉伸机是我国第一台铝合金厚板拉伸机。 目前东轻公司投资40多亿元建设改造项目,包括年产5万吨中厚板项目与年产15万吨高精板带材项目,已全部投入生产,东轻公司在铝加工行业的地位与竞争优势将进一步得到巩固和增强。 1.3 主要工作过程 2014年3月主编单位根据标准的起草原则和企业的一些内控技术指标及检验数据毫无保留的撰写了标准的草案稿,2014年3月26日~29日在扬州会议中心召开《变形镁及镁合金牌号和化学成分》国标的讨论会,与会专家对标准的讨论稿进行了认真、热烈的讨论,撰写了会议纪要,形成了征求意见稿。5月广泛征求相关单位意见,对标准进行修订,形成标准的预审稿。2014年11月3日~6日在宜兴凯宾斯基饭店召开《变形镁及镁合金牌号和化学成分》国标的预审会,与会专家对本标准逐条进行了讨论,提出了宝贵意见,撰写了会议纪要,形成了标准的送审稿。 2 标准制定的主要原则和依据

变形镁合金及其成形工艺 镁合金具有密度低、比强度和比刚度高、电磁屏蔽效果好、抗震减震能力强、易于机加工成形和易于回收再利用等优点,在航空、航天、汽车、3C产品以及军工等领域的具有广泛的应用前景和巨大的应用潜力。目前,镁合金的应用大多数是以模铸、压铸以及半固态成形等工艺来生产产品。这些工艺生产的产品,存在着组织部太致密、成分偏析,最小厚度偏大、力学性能偏低等缺憾,不能充分发挥镁合金的性能优势。研究和实践表明,塑性变形能够改善镁合金的组织和力学性能,大大提高镁合金的强度和塑性,同时,很多领域重要结构材料需要用的板材、棒材、管材和型材等只能用塑性成形工艺来制取,而不能利用铸造等工艺来生产,所以,变形镁合金及其成形工艺的研究越来越受到重视。 但是,由于镁合金晶体结构是密排六方(Hcp),塑性较差,成形困难,成材率低,加之人们对镁合金易燃、不耐腐蚀等缺点的过分夸张甚至是错误的认识,导致变形镁合金没有得到大规模应用,变形镁合金及成形工艺的研究没有引起足够的重视和深入的开展。目前变形镁合金的板材、型材以及锻件等生产仍集中在航空航天及军事等高端领域或部门,没有普及到一般民用领域。在当今社会节约资源和减少污染成为社会可持续发展战略的要求的背景下,急需加快研究步伐,转变观念,以推动变形镁合金镁在民用领域的应用。本文旨在总结变形镁合金及成形工艺的成果,探讨变形镁合金及其成形工艺的研究方向。 变形镁合金的合金系 变形镁合金主要分为四个系列(美国标准):AZ系列(Mg-Al-Zn),AM系列(Mg-Al-Mn),AS系列 (Mg-Al-Si),AE系列(Mg-Al-Re)。中国变形镁合金牌号为MB系列。几个主要工业发达国家的变形镁合金标准及牌号见表1所示。变形镁合金以AZ系应用最为普遍,其中又以MB2应用最为广泛。需要指出的是变形镁合金中MB2的合金成分与AZ31B不同,其力学和成形性能比AZ31B稍差些,介于AZ31B和AZ31C二者之间。 表1 变形镁合金牌号对照表

镁合金的分类及特点 镁合金的分类 镁合金是以金属镁为基体,通过添加一些其它的元素而形成的合金,镁合金中添加的合金元素主要有Al、Zn、Mn、Si、Zr、Ca、Li以及部分稀土族元素等[10],一般说来镁合金的分类依据有以下三种:合金化学成分、成形工艺和是否含锆。 镁合金按合金化组元数目可分为二元、三元和多元合金体系。常见的镁合金体系一般都含有不止一种合金元素。但在实际中,为了分析方便,简化和突出合金中主合金元素的作用,可以把镁合金分为Mg-Mn、Mg-Al、Mg-RE、Mg-Th、Mg-Li 和Mg-Ag 等合金系列[11]。 ' 按合金中是否含锆,镁合金可划分为含锆和不含锆两大类。最常见的含锆镁合金系列为:Mg-Zn-Zr、Mg-RE-Zr、Mg-Th-Zr、Mg-Ag-Zr 系列。不含锆镁合金有:Mg-Zn、Mg-Mn和Mg-Al 系列。目前应用最多的是不含锆压铸镁合金Mg-Al 系列。含锆和不含锆镁合金中均既包含着变形镁合金,又包含着铸造镁合金。锆在镁合金中的主要作用就是细化镁合金晶粒。含锆镁合金具有优良的室温性能和高温性能。遗憾的是Zr不能用于所有的工业合金中,对于Mg-Al 和Mg-Mn 合金,由于冶炼时Zr与Al及Mn形成稳定的化合物,并沉入坩埚底部,无法起到细化晶粒的作用[12]。 按成形工艺镁合金可分为两大类,即变形镁合金和铸造镁合金。变形镁合金是指可用挤压、轧制、锻造和冲压等塑性成形方法加工的镁合金。铸造镁合金是指适合采用铸造的方式进行制备和生产出铸件直接使用的镁合金[11]。变形镁合金和铸造镁合金在成分、组织和性能上存在着很大的差异。目前,铸造镁合金比变形镁合金的应用要广泛,但与铸造工艺相比,镁合金热变形后合金的组织得到细化,铸造缺陷消除,产品的综合机械性能大大提高,比铸造镁合金材料具有更高的强度、更好的延展性及更多样化的力学性能[13]。因此,变形镁合金具有更大的应用前景。 主合金元素的作用 根据镁合金的强化效果,其合金的元素可以分为三类[14,15]: 1)既提高强度又提高韧性的合金元素,按作用效果顺序为: ( 强度标准:Al、Cn、Ag、Ce、Ga、Ni、Cu、Th;韧性标准:Th、Ga、Zn、Ag、Ce、Ca、Al、Ni、Cu; 2)强化能力较低,提高韧性的元素:Cd,Ti和Li; 3)强化效果较好,但使韧性降低的元素:Sn、Pb、Bi和Sb。 Mg-Zn-RE系合金的研究现状 Mg-Zn系合金 》 纯粹的Mg-Zn二元合金在实际中几乎没有得到应用,因为该合金的铸造性差,合金组织粗大,容易出现偏析和热裂等铸造缺陷,对显微疏松非常敏感。但Mg-Zn合金有一个最为明显的优点,就是可以通过时效处理来提高合金的强度。所以该合金的进一步的发展就是寻找新的合金添加元素,达到细化晶粒,使组织均匀化,减少合金显微疏松[1,16,17]。在Mg-Zn 合金中加入Cu元素,会使合金的韧性和时效硬化明显增加,这是因为Cu元素能提高Mg-Zn 合金的共晶温度,因而可在较高的温度固溶,使更多的Zn、Cu溶于合金中,增加了合金随后的时效强化效果[16]。Mg-Zn合金中引入Cu元素的缺点是导致合金的耐蚀性降低;Zr是对

变形镁合金的成形工艺(一) 镁合金与其他易成形金属一样,变形镁合金几乎可以用所有的金属塑性成形工艺来实现成形。成形原理相同,不同的是具体工艺参数的变化。 1、镁合金挤压成形工艺 典型的挤压成形工艺流程为:挤压坯生产→加热→挤压→矫直→热处理。 变形镁合金的加热温度一般不超过4000C,可用电炉加热挤压坯,一般不需要保护气氛。挤压温度为300~4000C之间。挤压截面收缩范围在10:1~100:1之间。在挤压过程中,由于大变形而产生大量的热量,需要采取冷却措施,以避免温度过高,出现热裂纹。 坯料挤压成型后进行热处理,可以获得细小而均匀的合金组织,去除残余应力,稳定形状和尺寸,改善其使用性能。 金属挤压工艺生产变形镁合金型材和管材目前在国内正趋向成熟,主要缺陷如裂纹、皱纹和扭曲等已经得到了很大的改善。 福建坤孚股份有限公司拥有先进的大型镁合金挤压成套设备,可以生产出符合中国国家标准和国际标准的镁合金板材、镁合金棒材和镁合金型材。目前,福建坤孚股份有限公司可以生产的挤压镁合金棒材型号是AZ31B、AZ91D、AZ61A、ZK60、ZK61等,直径?8mm-?130mm. 可以生产的型材合金牌号是AZ40M,AZ31B,ME20M,ZK61M。 2、镁合金板轧制工艺 变形镁合金板材的生产主要是通过轧制工艺来完成,铸造工艺已经被淘汰。轧制工艺流程如下: 铸锭铣面→铸锭均匀化→加热→开坯→板坯剪切→板坯加热→粗轧→酸洗→加热→中轧→中断或下料→加热→精轧→产品退火→精整→氧化上色→涂油包装。 福建坤孚股份有限公司生产的镁合金板材的轧制采用热轧方式,必要时进行中间退火。采用多道次、小压下量工艺进行轧制。一般厚度6.3-200mm的板材为厚板,厚度6.3mm以下为薄板。 (1)镁合金厚板轧制工艺 镁合金板坯在轧制前要在轧制面或侧面铣面并经过探伤检查。要求板坯内部组织均匀,晶粒细小,第二相分布均匀。采用带有空气循环的电阻链式加热炉加热,加热温度一般为450-5000C,加热过程中要使炉膛内温度分布均匀,避免局部高温。 在轧制过程中要保证轧制温度在2500C以上,确保镁合金具有良好塑性变形能力。镁合金厚度的组织和性能主要取决于终轧温度。随着终轧温度的提高,除伸长率增加外,抗拉强度和

新型超高强变形镁合金材料的研究开发与应用 推荐单位:中国有色金属工业协会 推荐奖种:技术发明奖 完成人:张奎(北京有色金属研究总院);熊柏青(北京有色金属研究总院);李兴刚(北京有色金属研究总院);王献文(西南铝业(集团)有限责任公司);李 永军(北京有色金属研究总院);林海涛(西南铝业(集团)有限责任公司)项目简介: 镁合金具有比重轻、可回收、资源保障性好等优点,长期以来,其技术发展与应用得到了全世界的广泛关注。与一般的镁合金相比,稀土镁合金(Mg-RE合金)具有比强度高、耐热性好的优点,是镁合金领域的一个重要发展方向。历史上,国际上的研究工作一直集中在铸造Mg-RE合金方面,一些高性能铸造Mg-RE合金已在工业发达国家的汽车、军事等领域中获得了实际应用。随着应用领域对镁合金综合性能要求的不断提高,尤其是在一些对材料强度、延伸率、耐热性等要求更高的应用场合,铸造Mg-RE合金的综合性能已经不能满足使用要求,因此,迫切需要发展具有更高综合性能的变形Mg-RE合金产品与成套制备加工新技术。 本项目在国家科技支撑计划、973计划、国家配套计划等的支持下,从“十一五”开始,围绕超高强变形Mg-RE合金理论与技术,开展了全面的创新研发工作: 1、通过对Mg-Gd、Mg-Y、Mg-Gd-Y和Mg-Gd-Y-Nd等稀土镁合金的固溶规律和原子间作用机制的系统研究,发明了Mg-Gd-Y-Nd-Zr新型超高强变形镁合金,并注册了合金牌号EW75,在新型合金EW75中首次发现了纳米尺度的、与基体完全共格的新型时效强化相,同时发现主要沉淀强化相β'相的结构为Mg7RE型而非Mg5RE型,揭示了新型合金材料超高强的机理; 2、发明了镁合金熔体的多级吸附过滤纯净化技术,设计并制造了大尺寸镁合金铸锭纯净化熔炼设备,并在工业化生产中实现规模应用; 3、基于合金微观组织和综合性能的全过程控制,成功开发出新型超高强变形镁合金大尺寸铸锭“多级均匀化处理+多向锻压开坯+直接挤压变形+在线多级余热淬火+预拉伸+直接峰时效处理”成套工艺技术,发明了锻压平砧在线加热装置,实现了大尺寸镁合金铸锭的近等温锻压变形,大幅度提高了材料性能的稳定性。 在本项目研究过程中,申请国家专利14项,其中发明专利8项和实用新型专利2项已获授权;注册了1个新型镁合金牌号,形成企业标准1项,发表科学论文36篇,其中22篇被SCI和EI收录。本项目成果已实现工业化生产,围绕我国最新型防空武器研制和生产制造的紧迫需求,近三年累计生产新型超高强变形Mg-RE合金制品1000余件,实现产值和销售额近500万元、净利润约50万元,在我国最新型防空武器弹翼系统获得实际应用,实

变形镁合金的发展现状 摘要:本文介绍了变形镁合金的发展现状,介绍了变形镁合金的主要成型方式,包括镁合金高压扭转、多向锻造、轧制等、等通道转角挤压和连续挤压等剧烈塑性变形方式1, 2。分析了大塑性变形的原理,介绍了大塑性变形方式对变形镁合金晶粒细化和织构控制的影响。通过对现有镁合金大塑性变形研究结果的总结与归纳,得出了镁合金大塑性变形技术未广泛应用的原因所在,并指出开发生产效率高、成本低、工艺简单的一道次成型即可显著细化晶粒和控制织构的新型大塑性变形技术将会是未来变形镁合金领域中的研究重点3。同时介绍了镁合金大塑性变形挤压成形的几种方法,分析了这些方法的特点,并对镁合金大塑性变形挤压技术的前景进行了展望。 关键词:镁合金;大塑性变形;连续挤压 0 绪论 镁及其合金是实际工程应用中最轻的金属结构材料,具有密度低、比强度和比刚度高、阻尼减震性好、导热性好、电磁屏蔽效果佳、机加工性能优良、零件尺寸稳定和易回收等优点,成为航空、航天、汽车、计算机、电子、通信和家电等行业的重要新型料。镁合金的开发和应用存在着巨大的空间和潜力,正如著名材料专家Cahn所指出的,“在材料领域中还没有任何材料像镁那样存在潜力与现实如此大的颠倒4。”目前,压铸是镁合金成形的主要方式;但是压铸件力学性能较差,并且容易产生微小的气孔,因此阻碍了镁合金产品的进一步发展。变形镁合金因其良好的综合力学性能而受到了重视5。 1各种镁合金成型技术 1.1 高压扭转技术 高压扭转工艺通过压杆向放置在固定不动模具中的盘状材料施加很高的压力,同时压杆作旋转运动,从而实现扭转剪切变形。试样一般为圆盘状,尺寸较小,直径一般为10-20mm,厚度为0.2-1.5mm。在高压扭转过程中,盘状试样可以在高达几个Gpa的压力下发生扭转变形,而试样的尺寸不发生变化,因此在试样的外侧可以引入很大的剪切应变。由于材料的剪切应变是通过压杆的旋转来引入,因此剪切应变量的大小与材料所处位置的半径有关。通过高压扭转制备的材料存在从中心向外侧组织不均匀的现象。

镁合金的研究进展与发展前景 摘要: 简要介绍了镁及镁合金的优越性能,概述了镁合金的成型工艺性能及各种成型方法,并涉及当前的新型镁合金。阐述了镁合金的防腐与净化技术。探讨了镁合金材料的应用状况和发展前景。 关键词:镁合金成型工艺相图研究发展前景 前言: 镁合金的力学性能与一般铝合金基本相当,而其密度仅为铝合金的2/3,故其比强度、比刚度均优于铝合金;同时镁合金还具有弹性模量较低,能吸收较大的冲击功,滞振性较好等特点。在便携产品风行和节能已成为世界性主题的今天,镁合金越来越受到人们的重视。随着电子产业及汽车工业的突飞猛进,人类的生存与资源和环境之间的矛盾日益突出,因此降低产品的自重以减少能源消耗和受污染程度,成为至关重要的问题,镁合金被公认为是当今世界最有前途的轻质材料之一,被誉为2l世纪的绿色功能材料。 正文: 1、镁合金的优势与缺点 镁合金的优越性主要表现在:密度小,只及钢铁的1/4,铝合金的2/3,是最轻的结构合金,能有效降低部件重量,节省能源。比强度很大,略低于比强度最高的纤维增强材料。比刚度与铝合金、钢铁基本持平,远高于工程塑料。阻尼性能好,吸收能量能力强,具有极佳的减震性,可用于震动剧烈的场合,用在汽车上可增强汽车的安全性和舒适性。导热性好,稍逊色于一般铝合金,是工程塑料的300倍,且温度依赖性低,可用于制造要求散热性能好的电子产品。镁合金是非磁性材料,电磁屏蔽性能好,抗电磁波干扰能力强,可用于手机等通讯产品。镁合金加工成型性好,外观质感好,可制作笔记本电脑、照相机等外壳。镁合金线收缩率很小,尺寸稳定,不易因环境改变而改变(相对于工程材料)。镁合金可全部回收利用,是有利于环保的一种绿色金属。 尽管镁具有其独特的优势,但与传统金属(钢铁、铝等)相比,到现在对镁基材料的研究还远远不够,没有形成很丰富的合金系,在结构材料方面的应用很有限;在功能材料方面的研究与应用也处于起步阶段。这是由于镁合金也存在着自身的缺点。 (1)易燃性镁元素与氧元素具有极大的亲和力,其在高温下甚至还处于固态的情况下,就很容易与空气中的氧气发生反应,放出大量热,且生成的氧化镁导热性能不好,热量不能及时散发,继而促进了氧化反应的进一步进行,形成了恶性循环,而且氧化镁疏松多孔,不能有效阻隔空气中氧的侵入。 (2)室温塑性差,因为镁具有密排六方晶体结构,在室温下只有1个滑移面和3个滑移系,因此它的塑性变形主要依赖于滑移与孪生的协调动作。但镁晶体中的滑移仅发生在滑移面与拉力方向相倾斜的某些晶体内,因而滑移的过程将会受到极大地限制,而且在这种取向下孪生很难发生,所以晶体很快就会出现脆性断裂。在温度超过250℃时,镁晶体中的附加滑移面开始起作用,塑性变形能力变强。 (3)耐蚀性差,镁具有很高的化学活泼性,其平衡电位很低,与不同类金属接触时易发生电偶腐蚀,并充当阳极作用。在室温下,镁表面与空气中的氧发生反应,形成氧化镁薄膜,但由于氧化镁薄膜比较疏松,其致密系数仅为0.79,即镁氧化后生成氧化镁的体积缩小,因此耐蚀性很差。 对于金属材料来说,合金化总是改善其力学性能、物理性能、工艺性能等的一个重要手段。所以镁合金化一直是镁的重要研究领域。

镁合金热处理工艺及研究现状 摘要:镁合金具有较高的比刚度、比强度、良好的电磁屏蔽性、减振性能和散热性能,是最轻的结构金属材料之一,在航空航天领域具有广泛的应用前景。本文综述了镁合金热处理工艺及其研究现状。 关键词:镁合金、热处理、研究现状 多数镁合金都可通过热处理来改善或调整材料的力学性能和加工性能。镁合金能否通过热处理强化完全取决于合金元素的固溶度是否随温度变化。当合金元素的固溶度随温度变化时,镁合金可以进行热处理强化。镁合金的常规热处理工艺分为退火和固溶时效两大类。 镁合金热处理强化的特点是:合金元素的扩散和合金相的分解过程极其缓慢,因此固溶和时效处理时需要保持较长的时间。另外,镁合金在加热炉中应保持中性气氛或通入保护气体以防燃烧。 一、退火 退火可以显著降低镁合金制品的抗拉强度并增加其塑性,对某些后续加工有利。变形镁合金根据使用要求和合金性质,可采用高温完全退火(O)和低温去应力退火(T2)。 完全退火可以消除镁合金在塑性变形过程中产生的加工硬化效应,恢复和提高其塑性,以便进行后续变形加工。完全退火时一般会发生再结晶和晶粒长大,所以温度不能过高,时间不能太长。当镁合金含稀土时,其再结晶温度升高。AM60、AZ31、AZ61、AZ60合金经热轧或热挤压退火后组织得到改善。去应力退火既可以减小或消除变形镁合金

制品在冷热加工、成形、校正和焊接过程中产生的残余应力,也可以消除铸件或铸锭中的残余应力。 二、固溶和时效 1、固溶处理 要获得时效强化的有利条件,前提是有一个过饱和固溶体。先加热到单相固溶体相区内的适当温度,保温适当时间,使原组织中的合金元素完全溶入基体金属中,形成过饱和固溶体,这个过程就称为固溶热处理。由于合金元素和基体元素的原子半径和弹性模量的差异,使基体产生点阵畸变。由此产生的应力场将阻碍位错运动,从而使基体得到强化。固溶后屈服强度的增加将与加入溶质元素的浓度成二分之一次方比。 根据Hmue-Rothery规则,如果溶剂与溶质原子的半径之差超过14%~15%,该种溶剂在此种溶质中的固溶度不会很大。而Mg的原子直径为3.2nm,则Li,Al,Ti,Cr,Zn,Ge,Yt,Zr,Nb,Mo,Pd,Ti,Pb,Bi等元素可能在Mg中会有显著的固溶度。另外,若给定元素与Mg的负电性相差很大,例如当Gordy定义的负电性值相差0.4以上(即∣xMg-x∣>0.4)时,也不可能有显著的固溶度。因为此时Mg和该元素易形成稳定的化合物,而非固溶体。 2、人工时效 沉淀强化是镁合金强化(尤指室温强度)的一个重要机制。在合金中,当合金元素的固溶度随着温度的下降而减少时,便可能产生时效强化。将具有这种特征的合金在高温下进行固溶处理,得到不稳定的

高塑性变形镁合金合金系简介 按成形工艺,镁合金可分为铸造镁合金和变形镁合金,两者在成分、组织性能上存在较大差异。 铸造镁合金主要用压铸工艺生产,其主要特点是生产效率高、可生产薄壁及形状复杂的构件,且铸态组织优良、铸件表面质量好、尺寸精度高。在合金中加入铝可强化镁合金并使其具有优异的铸造性能,为了便于压铸,铸造镁合金中的铝大于3%,同样为了降低热裂倾向,铸造镁合金中的锌含量不超过2%。铸造镁合金应用于汽车零件、机件罩壳和电器结构等。 与铸造镁合金相比,变形镁合金组织更细、成分更均匀、内部更致密,因此变形镁合金强度和延伸率均较高。第一次世界大战以来,变形镁合金获得了较系统地研究与发展,并形成系列的镁合金系。变形镁合金的板材、挤压材以及锻件等塑性加工产品在军用飞机、航空航天、赛车等领域得到了较多的应用。 目前镁合金形成了一个较完整的体系,但镁合金牌号还没有形成国际通用的标准。美国材料试验协会(ASTM)的命名方法应用更普遍一点,其命名方法是由“字母-数字-字母”三部分组成的命名系统。第一部分的二个字母表示两种主要两种合金元素,第二部分数字分别表示这两种元素含量的重量百分比,第三部分的字母是用来区分具有相同标称成分的不同合金。 暂不考虑镁锂合金,下面介绍具有密排六方结构的镁合金。 ①Mg-Al系 Mg-Al系合金一般属于中等强度、塑性较高的最常用合金系,它们具有良好的强度、塑性和耐腐蚀性等综合性能,而且价格较低。Mg-Al系合金中,部分AZ、AM、AE合金属于高塑性镁合金。Mg-Al-Zn系合金应用很广泛。它的主要特点是强度高,并具有良好的铸造性能。铝是该合金系中的主要元素,其主要作用是提高合金的室温强度,并赋于热处理强化效果。共晶温度(437℃)下,铝在镁中的溶解度为12.27%,100℃时溶解度为2.0%,因此可进行热处理强化。锌能提高合金的强度,改善合金的塑性,提高耐腐蚀性,但锌增加疏松和热裂纹的形成倾向。 AZ系中的AZ31、AZ61,具有良好的塑性、强度和耐腐蚀性等综合力学性能,AZ31和AZ61的延伸率能达到19%以上。常用Mg-Al合金铝含量小于10%,由于不平衡结晶,室温状态组织为α(Mg)+β(Mg17Al12),β相随铝含量的增加而增多。在铝含量小于10%时,随着铝含量增加,固溶条件下β相可全部溶入α基体中,随Al量增加抗拉强度不断提高;伸长率则在3~8%范围内达到最大值。AZ合金在固溶处理条件下塑性较好,细小晶粒组织的塑性较好。在研究AZ31B合金的轧制时,发交叉轧制板材的塑性较好。 AM系列镁合金具有优良的韧性,用于经受冲击载荷、安全性要求高的场合。AM20压铸态下延伸率可达20%,AM50和AM60压铸态延伸率可达到15%,塑性均较好。对Mg-Al-Mn 三元镁合金,当锰含量小于1%时,室温状态组织为α(Mg)+β(Mg17Al12)+MnAl,随着锰含量的增加,组织中将出现脆性的β-Mn相,使塑性降低。 AE系合金具有较好的抗蠕变和耐热性能,其中有些合金塑性亦较好。AE42合金具有优良的综合性能,同时其铸态延伸率能达到17%,属于高塑性镁合金。 ②Mg-Zn系