薄板冲压成形中的压边力控制模拟与应用Ξ

谢世坤1,黄菊花1,李慎国2,吴晓军2,黎雪芬1

(11南昌大学机电工程学院,南昌330029;21江铃五十铃汽车有限公司,南昌330001)

摘要:本文在详细分析了国内外对压边力研究的现状后,提出了压边力研究的两个主要方面:压边力曲线的预测和压边力的优化控制。并首次提出了根据所获得的压边力曲线采用模糊控制理论对板料的起皱进行跟踪。

关键词:压边力;人工神经网络;模糊控制中图分类号:TG 386 文献标识码:A 文章编号:1001-3881(2004)7-017-3

The Simulation and Application of BHF Control in Sheet Metal Forming

XIE Shi 2kun 1,H UANGJu 2hua 1,LI Shen 2guo 2,W U X iao 2jun 2,LI Xue 2fen 1

(11Mechanical and Electronic Engineering School ,Nanchang University ,Nanchang 330029,China ;

21Jiangling -IS UZ U M otors C o.,Ltd.,Nanchang 330001,China )

Abstract :Based on the analysis of the trends of BHF research at home and abroad ,tw o main aspects was put forward in BHF research :the predication of BHF curve and the optimized control of BHF.F or the first time ,the fuzzy theory was applied to follow the wrinkle of the blank according to BHF curve.

K eyw ords :Blank holder force (BHF );Aritificial neural netw orks (ANN );Fuzzy

0 引言

薄板冲压成形过程中的压边力(BHF )是板料塑性成形的一个重要的工艺参数[1]。压边力的主要作用是用来增加板料中的拉应力,控制材料的流动,避免起皱。一般来说,压边力过小,无法有效地控制材料的流动,板料很容易起皱;而压边力过大,虽然可以避免起皱,但拉破的趋势会明显增加,同时模具和板料表面受损的可能性亦增大,从而影响到模具的寿命和板料成形的质量。所以,压边力的合理控制就成为薄板冲压成形过程中的一个十分重要的因素。本文分析了压边力控制研究的两大主要问题,即:压边力曲线的预测和压边力的优化控制,并首次提出了根据所获得的压边力曲线采用模糊控制理论对板料的起皱进行跟踪。1 压边力研究的国内外现状

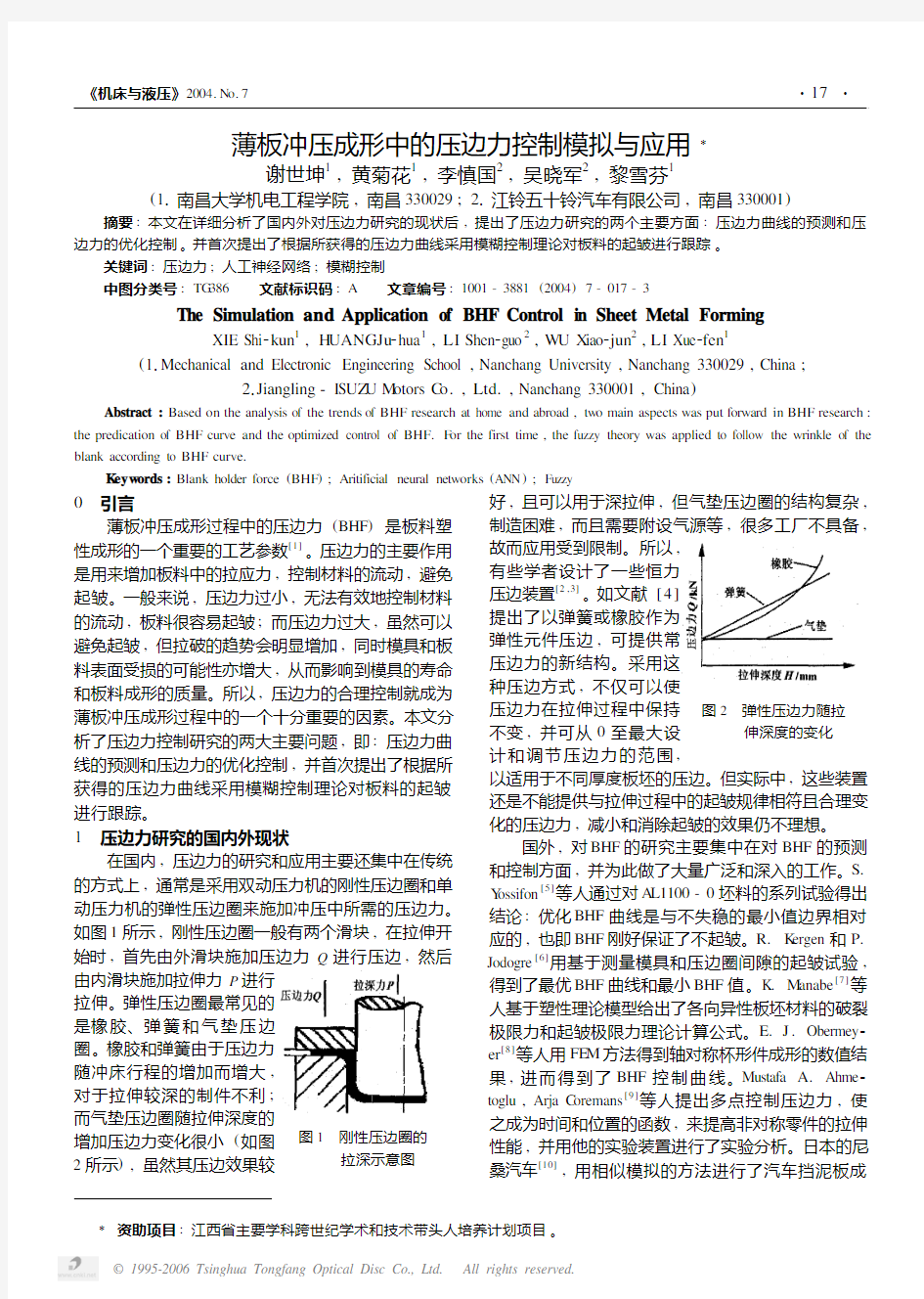

在国内,压边力的研究和应用主要还集中在传统的方式上,通常是采用双动压力机的刚性压边圈和单动压力机的弹性压边圈来施加冲压中所需的压边力。如图1所示,刚性压边圈一般有两个滑块,在拉伸开始时,首先由外滑块施加压边力Q 进行压边,然后图1 刚性压边圈的 拉深示意图由内滑块施加拉伸力P 进行拉伸。弹性压边圈最常见的是橡胶、弹簧和气垫压边圈。橡胶和弹簧由于压边力随冲床行程的增加而增大,对于拉伸较深的制件不利;而气垫压边圈随拉伸深度的

增加压边力变化很小(如图2所示),虽然其压边效果较

好,且可以用于深拉伸,但气垫压边圈的结构复杂,

制造困难,而且需要附设气源等,很多工厂不具备,图2 弹性压边力随拉

伸深度的变化故而应用受到限制。所以,有些学者设计了一些恒力压边装置[2,3]。如文献[4]提出了以弹簧或橡胶作为弹性元件压边,可提供常压边力的新结构。采用这种压边方式,不仅可以使

压边力在拉伸过程中保持不变,并可从0至最大设

计和调节压边力的范围,

以适用于不同厚度板坯的压边。但实际中,这些装置还是不能提供与拉伸过程中的起皱规律相符且合理变化的压边力,减小和消除起皱的效果仍不理想。

国外,对BHF 的研究主要集中在对BHF 的预测和控制方面,并为此做了大量广泛和深入的工作。S.Y ossifon [5]等人通过对A L1100-0坯料的系列试验得出结论:优化BHF 曲线是与不失稳的最小值边界相对应的,也即BHF 刚好保证了不起皱。R.K ergen 和P.Jodogre [6]用基于测量模具和压边圈间隙的起皱试验,得到了最优BHF 曲线和最小BHF 值。K.M anabe [7]等人基于塑性理论模型给出了各向异性板坯材料的破裂极限力和起皱极限力理论计算公式。E.J.Obermey 2er [8]等人用FE M 方法得到轴对称杯形件成形的数值结果,进而得到了BHF 控制曲线。Mustafa A.Ahme 2toglu ,Arja C oremans [9]等人提出多点控制压边力,使之成为时间和位置的函数,来提高非对称零件的拉伸性能,并用他的实验装置进行了实验分析。日本的尼桑汽车[10],用相似模拟的方法进行了汽车挡泥板成

Ξ资助项目:江西省主要学科跨世纪学术和技术带头人培养计划项目。

形中压边力控制的研究。2 板料成形中的压边力曲线及压边力的控制211 压边力优化控制曲线

压边力研究中的一个重要的内容就是研究压边力(BHF )同极限拉深比(LDR )之间的关系,其关键在于:如何在不起皱的前提下以最小的BHF 获得最佳的LDR 。极限拉深比是否有所改善正是衡量压边力的设定或调控是否有效的一项重要标准[11]。如果能够计算出BHF 的优化控制曲线,并且在板料的拉深成形中使BHF 得以按照这一优化控制曲线进行控制,就可以得到更大的LDR 。目前,获得拉伸成形BHF 优化控制曲线的传统方法主要有两种:一是试验法,二是理论计算方法。

(1)试验法的思路是对多个预测模型进行拉伸试验,通过大量数据描点绘图以得到该种材料失稳区域的图形,依此并基于坯料不失稳和LDR 最大两条原则,结合拉伸件实际尺寸来定出BHF 的最优控制曲线。具体的试验方法有多种,可根据试验条件、可靠图3

压边力Q 与拉伸

深度H 的关系

性和可重复性等原则来选取。比如测定拉伸毛坯侧壁起皱的试验方法大致可以选用圆锥及角锥拉伸试验;而测壁裂区域的方法可以选用切角毛坯盒形件拉伸试验等[12]。实践表

明:凸缘最容易失稳起皱的时刻为R t =(017~019)

R 0(这里R t 为凸缘半径,R 0为毛坯直径),压边力

Q 的大小最好能随起皱的可能性大小而合理变化,

亦即在拉伸初期压边力应逐渐增大,当毛坯外径减小至R t =(017~019)R 0时压边力应达到最大值Q max ,随后应逐渐减小(如图3所示)。为此,杨连发[13]等在普通拉伸模的基础上增加了一套变压边力机构而设计了一种机械式的变压边力拉伸模结构,其压边力由弹簧或橡胶提供。在冲压拉伸过程中压边力可以随拉伸行程合理变化,能较好地满足拉伸工艺的要求。

(2)理论计算法就是根据塑性成形理论对板料的变形进行分析,通过建立数学模型,从而直接计算压边力。实际中,大多是通过采用能量法求得压边力的近似解。法兰起皱时能量的变化主要包含三个方面:法兰失稳起皱隆起所需的弯曲功;法兰失稳起皱引起周长缩短而切向应力所释放的能量;波纹隆起时压边力所消耗的功。实际上,由于影响压边力的因素很多,理论分析时,为了简化推导,往往要很多的假设,因而当前的压边力理论计算方法只局限于一些圆形典型零件[14],对于复杂冲压件难以采用理论计算方法。

近年来,有些学者[7,15]把人工神经网络(ANN )

引入到板料成形中,并取得较好的效果。人工神经网络是一种分布式并行处理系统,它具有自组织、自学习、自适应和非线性动态处理特性,可以实现人脑的概括、类比和推广能力,因而可以直接从大量数据中提取数据,通过联想记忆和推理等能力来获取所需数据。但从现有的文献来看,ANN 用于压边力控制曲线的预测尚处于起步阶段,还有待于进一步的研究。212 压边力的控制

如图3所示,最佳的压边力并不是一个定值,而是一个不断变化的数值。在实际的生产中,压边力的调整主要依靠操作者的经验,而不管采用的是变压边力还是恒压边力,都不可避免地会产生一些误差。为适时改变压边圈和凹模表面间的压边力,自动控制板料冲压的应变过程,可以采用如下措施:

(1)建立可控压边圈,根据不同板坯的尺寸和形状,适时调整压边力,这样可降低工艺条件不稳定因素的影响。

(2)采用反馈系统来控制压边力,在拉伸过程中当输入参数变化时可自动进行修正,进一步可发展成完善的自适应控制系统。配合BHF 的自适应控制,国外发展了多种不同的压边力结构和系统[16]:①德国压力机制造商Schuler 制造的多作用液压控制系统可以在成形复杂零件时,针对不同位置的需要,施加不同的压边力。②带拉延筋的压边圈设计,其特点是压边力可根据需要进行调节,它只需要较小的压边力,因而产生的正压力较小,有利于保证模具的使用寿命和工件的质量。

(3)基于模糊控制(Fuzzy )理论,根据压边力优化控制曲线,对板料法兰凸缘部分的微小起皱情况进图4 模糊控制框图行自动跟踪,采用适当的机构进行纠偏,模糊控制框图如图4所示。

该系统采用二维的模糊

控制器,输入信号为实际压边力与压边力优化曲线上的压边力之间的偏差量e 以及偏差的变化量ec ,输出为压边力的输出控制量u 。模糊控制器的设计步骤为:计算机先得到左右偏差量e 和偏差变化量ec ,经过量化以后得到离散的E 和EC ,将精确值模糊化得到模糊值,从而获得E 和EC 的模糊语言集合的一个子集,该子集与模糊规则R 根据推理的合成规则进行模糊决策,就得到模糊控制量U ,U 经过求解模糊转换为精确量u ,u 即为控制器的输出量去控制施加压边力的执行机构。3 压边力的数值模拟与物理模拟

在研究板料成形与压边力的关系时,我们与江铃汽车产品部进行合作,对J117汽车地板的冲压成形分别进行了有限元数值模拟和物理模拟。模拟和试验中冲头速度恒定,采用的材料为宝钢生产ST 16薄板。

其主要性能指标如下:各向异性系数r 均值为119,硬化指数n 值为0122,延伸率δ为41%,抗拉强度σb 为278MPa ,屈服强度σs 为120MPa ,板厚t 为

1mm 。

311 数值模拟

该地板为左右对称结构,以1/2模型造型,采用两道次拉伸成形。我们分别用多种不同压边力(Q =1000~1500kN ),不同摩擦润滑条件,同时在易破裂处分别采用R =15~25mm 不等过渡圆角进行了正交模拟计算,结果发现:在各种情况下,地板成形均会有起皱和破裂同时存在,只是程度不同而已,如图5和图6所示。由图可知,压边力减小后,破裂尽管减小了,但仍存在,可是起皱变得非常严重。改变其它各种情况进行模拟,

结果大致一样。

图5 压边力为1200kN 时的成形极限图

图6 压边力为1000kN 时的最大等效应力分布

312 物理模拟

图7 J117汽车地板 实物主视图

此外,从我们所做的试验,也验证了模拟的正确性。如图7和图8所示为J117汽车地板冲压成形后的实物主、侧视图。从图7,我们可以看到地板起皱比较严重,而从图8,我们又看到了比较严重的破裂情况。4 结束语

压边力的大小是板料

成形中重要的工艺参数,对拉伸过程压边力数值的确定具有一定复杂性。实践证明,板坯的几何参数(

坯

图8 J117汽车地板实物侧视图

料大小与厚度)和材料参数(硬化指数n 值、各向

异性系数r 值与板材延伸率δ

)、模具的几何参数(凸、凹模直径,凸、凹模圆角半径与凸、凹模间隙)、冲压过程的工艺参数(摩擦润滑条件、拉延筋与拉深速度)等都对板料的拉伸成形质量有重要影响。目前,对于精确地描述压边力预测控制曲线还有很大的困难,对于压边力的最优控制也还有待于进一步的研究。

参考文献

【1】杨 曦,王东哲,包向军,何丹农,阮雪榆.板料拉

深成形关键性技术研究.汽车工艺与材料,2000(11)1

【2】徐全胜1利用液压机顶出缸进行薄板拉伸[J ]1金属

成形工艺,1997(2)1

【3】李建明1组合拉伸模设计[J ]1模具技术,1995(5)

1

【4】秦泗吉1常压边力液压拉深模设计1液压气动与密封,

2001(10):18~291【5】S.Y ossifon ,et al .on the acceptable blank -holder force

range in the deep -drawing Process [J ]1J Master.Process.T echnol.,1992133:175~1941

【6】R.K ergen and P.Jodogen.C omputerized C ontrol of the

Blankholder Pressure on Deep Drawing Press [R ]1S AE.Paper N o.920433.S AE SP -897119921

【7】K.Manabe ,et al .Artificial Intelligence Identification of

Process Parameters and Adaptive C ontrol System for Deep -drawing Process [J ]1Matterials Processing T echnology ,1998,80~81:421~4261

【8】E.J.Obermeyer ,et al .A Review of Recent Advances in

the Application of Blank -h older F orce T owards Im proving the F orming Limits of Sheet Metal Parts [J ]1Matterials Processing T echnology ,1998,75:222~2341

【9】Mustafa A.Ahmetoglu ,Arja C oremans ,G ary L.K inzel ,

T aylan Altan.Improving Drawability by Using Variable Blank H older F orce and Pressure in Deep Drawing of R ound and N on -Symmetric Parts [C]1S AE Paper ,9301871

【10】Y uji H ishida ,R obert H.Wag oner.Ex perimental Analysis of

Blank H olding F orce C ontrol in Sheet F orming [C].S AE Pa 2per ,9302851

(下转第58页)

装电路板处设置一块筋板,该箱体形支承件结构示意图如图2所示。3 受力分析简图

由上面支承件变形分析和结构设计可知,在铅垂方向上,箱体型支承件是受P 、Q 、W 1和W 2四个力的作用,其中矫直力P 和W 1是经过矫直筒两端的固定轴承座作用在支承件上的。设这两个力的作用点是在矫直筒的中点处,则箱体型支承件在两个轴承座处各自承受P/2矫直力和W 1/2重力的作用,且通过距支承件箱体的纵向中心垂直平面距离a 处作用在支承件箱体上的。剪力Q 是距支承件箱体纵向中心垂直平面距离b 处作用在箱体型支承件上的。重力W 2是经过支承件纵向中心垂直平面作用在支承件箱体上的。在水平方向上,支承件箱体只受一个矫直力P 的作用,同样是在箱体型支承件两个轴承座处各自受P/2矫直力的作用,它是通过垂直支承件箱体的纵向中心垂直平面作用在箱体型支承件上的。箱体型支承件受力简图如图3

所示。

4 有限元模型建立

建立有限元模型时,先对该箱体型支承件进行简化,该箱体型支承件可被简化成前后、左右四块侧板及上顶板组成,而底部为固定的箱体型模型。简化之后,再把这个连续的箱体型模型离散化成一个有限元模型,这个有限元模型是采用三角形作为有限元的单元结构,这样这个连续的模型就被离散化为一个三角形单元的有限元模型。在建立有限元模型时,采用ANSY S 有限元软件,分析建立了这个箱体型支承件的有限元模型,该有限元模型如图4所示。共计有17063个三角形单元,5779个节点。

5 箱体型支承件刚度设计计算

由前面箱体型支承件受力变形情况分析可知,在铅垂方向上该支承件受力变形较大,因此在进行箱体型支承件刚度计算时,只考虑这个方向上的变形位移。在设计计算该支承件变形位移时,先将各作用力向有限元模型的相应节点简化,作用力P/2、W 1/2这组力离1384节点较近,可将这组力简化到1384节点处,另一组力P/2、W 1/2离1551节点较近,将其简化到1551节点处,W 2力离1444节点较近,将其简化到1444节点处,剪力Q 离1441节点较近,将其简化到节点1441处。又知:E =8~15G Pa ,T =22mm ,P =300N ,W 1=200N ,W 2=300N Q =800N 。由AN 2SY S 软件求解得箱体型支承件最大变形位移在4288节点处,其最大位移变形量为:0125552E -01,根据BXG 型矫直机支承件的刚度技术要求,这个节点处的变形位移完全满足了矫直机支承件的刚度要求,这表明该箱体型支承件的刚度设计是合理的。6 结束语

采用ANSY S 有限元软件,对矫直机支承件的刚度设计,不但可省去模型设计、样件设计的繁琐过程,减少设计周期,节省大量的人力物力和财力,而且在设计阶段就能预测支承件的刚度,因此这种设计方法是滚筒式矫直机支承件刚度设计的一种很好方法。

参考文献

【1】戴 曙1金属切削机床设计1机械工业出版社,

1982151

【2】刘尔烈1有限单元法及程序设计1天津大学出版社,

1999171

【3】H 1卡德斯图赛1有限元法手册1科学出版社,1996151【4】谭建国1使用ANSY S 610进行有限元分析1北京大学

出版社,2002151

收稿时间;2003-07-14

(上接第19页)

【11】D ong Lv.Physical S imulation Based Integligent System F or

The Prediction of Sheet Metal Drawing Capability.ACT A MET A LLUR GIC A SI NIC A ,1999,13(2)1

【12】王东哲,何丹农,娄臻亮,张永清,程惊雷等1压边

力优化控制研究1模具技术,2000(2)1【13】杨连发,李和平1变压边力拉伸模设计1模具工业,

2002(9)1【14】王东哲,娄臻亮,张永清1薄板拉深工艺中压边力闭

环控制的研究现状1机械工程师,2000(7)1【15】饶进军,包忠诩,黄菊花1人工神经网络技术及其在

板料成形智能化中的应用1塑性工程学报,2002(3)

1

【16】张丕付等1压边力在车身覆盖件成形中的应用[J ]1

锻压技术,1997(3):20~231

作者简介:谢世坤(1973~)男,博士研究生,研究方向为材料成形过程模拟与成形设备。电话:0791-*******,8180538,E -mail :xskun @1631com 。

收稿时间:2003-06-25

超高强度钢板冲压件热 成形工艺 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

.生产侵侵。 超高强度钢板冲压件热成形工艺 热成形技术是近年来出现的一项专门用于生产汽车高强度钢板冲压件的先进制造技术。本文介绍了该技术的原理,讨论了材料,工艺参数.模具等热成形工艺的主要影响因素,完成了汽车典型件热成形工艺试验试制。获得了合格的成形件。检测结果表明。成形件的微观组织为理想的条状马氏体,其抗拉强度.硬度等性能指标满足生产要求。 1前言 在降低油耗、减少排放的诸多措施中.减轻车重的效果最为明显.车重减轻10%.可节省燃油 3%一7%,因此塑料.铝合金.高强度钢板等替代材料在车辆制造中开始使用。其中,高强度钢板可以通过减小板厚或者截面尺寸等方式减轻零件质量.在实现车辆轻量化和提高安全性方面比其他材料有明显优势,可以同时满足实现轻量化和提高安全性的要求,因此其在汽车领域内的应用越来越广泛。 热成形技术是近年来出现的一项专门用于成形高强度钢板冲压件的新技术,该项技术以板料在红热状态下冲压成形并同时在模具内被冷却淬火为特征.可以成形强度高达1500MPa的冲压件,广泛用于车门防撞梁.前后保险杠等保安件以及A柱,B柱.C柱.中通道等车体结构件的生产。由于具有减轻质量和提高安全性的双重优势,目前.这一技术在德国.美国等工业发达国家发展迅速.并开发出商品化的高强钢热冲压件生产线.高强钢热冲压件在车辆生产中应用也很 .一吉林大学材料学院谷诤巍姜超 ●机械科学研究总院先进制造技术研究中心单忠德徐虹 广泛。国内汽车业对该项技术也十分认同,并有少数几个单位从国外 耗巨资引入了相关技术与生产线, 为一汽-大众等汽车制造公司的部分车型配套热冲压件,关于该项技术的研究工作也已经开始。本文阐述了热冲压成形工艺原理,对典型冲压件的热冲压 成形工艺进行试验研究。 2热冲压成形工艺原理

基于AUTOFORM的冲压件成型仿真分析 一、AUTOFORM简介 AUTOFORM主要有以下特点: 1. 全自动网格划分 传统意义上的分析师,都在对几何的网格划分上具有较深的造诣,在一个方案的整个分析过程中,网格的处理,往往占据了70%的精力。资深分析师的匮乏,严重影响了CAE 分析在工业界的推广应用。AUTOFORM 由于在接触算法上的重大突破,从而在根本上改变了网格划分对技术人员所要求的内涵,其整个划分过程全自动,无需用户干预,具有快速、准确、稳定和简单的特点,不占用使用人员的精力。全自动网格划分,使得CAE 分析的瓶颈问题得到解决,对普通技术人员而言,CAE 分析不再是一个神秘领域,使得CAE 工业应用的普及化真正成为现实。 2. 全程工艺设计辅助 3. 计算速度快 AUTOFORM 对板冲压成型过程的仿真模拟计算速度超越了传统意义上对板冲压成型过程进行模拟所需时间的理解。其计算速度是同类CAE 软件的几倍甚至几十倍。绝大部分制件的仿真分析计算都能在几十分钟内完成,有些甚至只需几分钟。 4. 模拟精度高 AUTOFORM 不仅在瑞士设有研发部门,而且在德国还专门设有工业应用部门,其与欧洲的一些著名的汽车生产商和模具生产商之间也已建立了良好的联系和反馈机制。经过多年的工业应用反馈积累改进和版本升级,目前,AUTOFORM 的模拟精度已经在世界范围内得到了广泛认可,这一点也已经在NUMISHEET’2002 的试题结果中得到了很好的反映。 5. 模拟结果稳定性高 AUTOFORM 诸多内置参数来源于工业实际,无需用户外部干预。与传统CAE 软件比较,其计算结果不依赖于操作者的FE 经验,不会因人而异,稳定性非常好。这一点已经在NUMISHEET’2002 的试题结果中得到了很好的反映。 6. 界面简洁,操作性好 AUTOFORM 的前、后处理所有功能都集成于一个界面之中,但整个界面简单明了,给人以井井有条之感。其所有模块都兼具向导功能,用户只须按部就班将设置填好即可。若用户有错误或疏漏的地方,AUTOFORM 会以警示颜色标出,方便用户检查及修改。

板料冲压件螺纹底孔冲压成形技术 摘要:在板料冲压件上,按其料厚不同分别采用精冲小孔、变薄翻边、冷冲挤等工艺方法,成形螺纹底孔。本文论述了上述螺纹冲压成形工艺、冲模结构及其设计与制造技术。 主题词:冲件螺纹底孔冲小孔变薄翻边冷冲挤成形技术 螺纹联接结构,尤其紧螺纹联接结构,是各种机电与家电产品中零部件最主要的联接结构型式。薄板冲压件进行紧螺纹联接,需要有大于料厚的联接螺纹长度,以确保其联接可靠性,增强其负载能力,才能达到使薄板冲件联接牢靠、重量小的目的,从而使其成为结实、轻巧、紧凑的理想结构零件。 在仪器仪表、电子电器、各类家电、家用器具、玩具等产品的板料冲压件上,经常采用M2-M10的小螺纹紧联接结构。为提高效率并满足大量生产的需求,采用精冲小孔、变薄翻边、冷冲挤等工艺方法,冲压成形这些小螺纹底孔,不仅能以冲压制孔取代钻孔而大幅度提高生产效率,同时能获得尺寸精确、一致性好的底孔,并可使螺纹联接有足够的长度,从而确保其联接可靠性及设计要求的承载能力。所以,用冲压成形技术加工小螺纹底孔,具有优质高产的效果,也是一种成熟而值得推广的工艺技术。 1 螺纹底孔的计算 合适螺纹底孔的大小,不仅取决于螺纹直径,而且与其螺距有着密切的关系,通常可按下式计算: 当t L≤1时,取:d Z=d-t L

当t L>1时,取:d Z=d-~t L (2) 式中 t L-螺距,mm d z-螺纹底孔直径,mm d-螺纹直径,mm 表1 螺纹底孔直径的合理值(mm) 螺纹直径d 螺 距 t L 底 孔 直 径d z M1 M2 M3 M4 M5 M6 M8 M10 M12 1 5

M14 M16 M18 M20 M22 M24 M27 M302 2 3 3 2 冲制螺纹底孔的基本工艺方法 用冷冲压冲制板料冲压件上螺纹底孔的主要工艺方法有如下几种: (1)厚料冲小孔与精冲孔 当冲件厚t可以满足螺纹联接所需长度时,可用冲压制孔工艺解决。通常在这种情况下,多为厚料冲小孔,即冲制螺纹底孔的直径dz≤t或稍大于t,见表2。螺纹联接的最小有效长度取决于螺纹直径、螺距并与联接件的材料种类密切相关。

冲压成型资料 1 冲压成型工艺定义: 冲压工艺是通过模具对毛坯施加外力,使之产生塑性变形或分离,从而获得一定尺寸、形状和性能的工件的加工方法。冲压工艺的应用范围十分广泛,既可以加工金属板料、棒料,也可以加工多种非金属材料。由于加工通常是在常温下进行的,故又称为冷冲压。 2冲压工艺的特点: 2.1 用冷冲压加工方法可以得到形状复杂、用其他加工方法难以加工的工件,如薄壳零件等。冷冲压件的尺寸精度是由模具保证的,因此,尺寸稳定,互换性好。 2.2 材料利用率高,工件重量轻、刚性好、强度高、冲压过程耗能少。因此,工件的成本较低。 2.3 操作简单、劳动强度低、易于实现机械化和自动化、生产率高。 2.4 冲压加工中所用的模具结构一般比较复杂,生产周期较长、成本较高, 3 冲压材料的基本要求: 冲压所用的材料,不仅要满足产品设计的技术要求,还应当满足冲压工艺的要求和冲压后的加工要求 (如切削加工、电镀、焊接等)。冲压工艺对材料的基本要求主要有: 3.1 对冲压成形性能的要求: 对于成形工序,为了有利于冲压变形和制件质量的提高,材料应具有:良好的塑性(均匀伸长率δb高)、屈强比(σs/σb)小、板厚方向性系数大、板平面方向性系数小、材料的屈服强度与弹性模量的比值 (σs /E)小。 对于分离工序,并不需要材料有很好的塑性,但应具有一定的塑性。塑性越好的材料,越不易分离。 3.2 对材料厚度公差的要求: 材料的厚度公差应符合国家规定标准。因为一定的模具间隙适用于一定厚度的材料,材料厚度公差太大,不仅直接影响制件的质量,还可能导致模具和冲床的损坏。 3.3 对表面质量的要求 材料的表面应光洁平整,无分层和机械性质的损伤,无锈斑、氧化皮及其它附着物。表面质量好的材料,冲压时不易破裂,不易擦伤模具,工件表面质量也好。

常见的冲压用薄板材料牌号及其含义 一、冷轧板 牌号含义:第一个字母“S”——钢Steel的缩写;第二个字母“P”——板Plate的缩写;第三个字母“C”——冷轧板,Cold Rolled Plate;第四个字母表示材料的等级及用途,C表示一般用,D表示冲压用,E表示深冲压用,F表示特深冲压用,G表示超深冲压用 2、冷连轧低碳钢板 3、冲压用冷连钢板 4、冷连轧碳素结构钢板

5、高强度冷轧钢板 ①高强度冷成型用钢 HC××××D+× HC -----高强度冷成型用钢 ××× -----屈服强度下限值 × -----由B、P、Y表示【B:烘烤硬化(bake hardening steel);P:

含P强化(phosphorized steel);Y:IF钢(interstitial free steel)】 D-----热镀锌的英文缩写 ×-----镀层种类,由Z和ZF表示(Z:纯锌;ZF:合金化) 例:HC220PD+ZF B××××× B-----宝钢(BAOSTEEL )缩写 ×××-----最小屈服强度值 ×-----强化方式(P:P强化;H:烘烤硬化) ×-----由1或2表示(1:超低碳;2:低碳) 例:B210P1 7、低合金高强度冷连轧钢板

由于电镀锌板的力学性能与其基本基本上没有差异,所以在此不再一一进行罗列,只简单地介绍电镀锌钢板的牌号命名方式及其含义。 ××××E+□○/○ ××××——对应的冷轧基板牌号; E——Electrog alvanized; □——锌层总类(Z-纯锌镀层;ZN-锌镍合金镀层); ○/○——锌层含量(g/㎡)。 例如:BUFDE+Z 40/40,BUFDE+ZN 40/40 二、热轧板

冲压成型过程计算机仿真的原理及步骤 冲压成型过程计算机仿真的原理及步骤 薄板冲压成型过程包含了多个复杂的物理过程,如板料的弹塑性变形过程,板料与模具的摩擦磨损过程,摩擦生热及热传导过程,冲击声波的传输过程等。所有这些过程都有一定的相互关系,只是程度不同而已,如模具磨损与摩擦过程的关系密切,而与冲击波的产生和传递关系极小。在所有的这些物理过程中,我们最关心的是板料的弹塑性变形过程,与这个过程紧密相关的有: ①模具与板料的接触与摩擦过程; ②模具和压板的运动过程; ③压力机加载过程等。 由于在薄板冲压成型过程中,模具的刚性通常远远大于板料的刚性,因此模具的变形相对板料的变形来说极小,可以忽略不计。在冲压成型过程计算机仿真中应考虑的问题就可归结为如下几个方面: ①板料的大位移、大转动和大应变条件下的弹塑性变形的描述和计算; ②板料与模具间法向接触力的计算; ③板料与模具接触面间摩擦的描述及摩擦力的计算; ④模具的几何描述和运动计算; ⑤压力机加载过程的描述和模拟。 归纳上述分析,可将薄板冲压成型过程抽象成这样一个力学过程,它包含四种特性不同的运动物体,如图1所示,其中物体1为上模,物体2为压板,物体3为板料,物体4为下模。在这四种物体中,板料为弹塑性变形体,其余三种均可作为刚体看待,但三种刚体的运动特性各不相同。上模作为对板料加载的主动体其运动状态主要由压力机控制,按一定的频率作上下往复冲压运动。压板在压边力作用下基本固定不动,但当压边力不够时工件可能在压边处产生起皱,从而使压板作小幅度的上升运动和轻微的转动,同样当压板处板料厚度减小时,压板可能作轻微的下降运动。由此可见,压板的运动严格说来与板料的变形状态有关。下模通常是固定不动的。基于上面的分析可假设上模和下模的运动是给定的,压板上的压板力也看作是给定的,并且压板只作刚体运动。这样一来薄板冲压成型的计算问题就可粗略地表达为如下力学问题:给定:①上模、下模和板料的几何特性;②上模的运动特性;③压板的质量分布;④板料的初始几何特性; ⑤板料的弹塑性变形特性;⑥板料与上模、下模及压板间的摩擦特性,求出板料的弹塑性变形过程。 图1 薄板冲压成型的典型力学模型 1-上模(动模);2-压板;3-板料;4-下模(定模)

冲压成形工艺 集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-

冲压成型资料 1 冲压成型工艺定义: 冲压工艺是通过模具对毛坯施加外力,使之产生塑性变形或分离,从而获得一定尺寸、形状和性能的工件的加工方法。冲压工艺的应用范围十分广泛,既可以加工金属板料、棒料,也可以加工多种非金属材料。由于加工通常是在常温下进行的,故又称为冷冲压。 2冲压工艺的特点: 2.1 用冷冲压加工方法可以得到形状复杂、用其他加工方法难以加工的工件,如薄壳零件等。冷冲压件的尺寸精度是由模具保证的,因此,尺寸稳定,互换性好。 2.2 材料利用率高,工件重量轻、刚性好、强度高、冲压过程耗能少。因此,工件的成本较低。 2.3 操作简单、劳动强度低、易于实现机械化和自动化、生产率高。 2.4 冲压加工中所用的模具结构一般比较复杂,生产周期较长、成本较高, 3 冲压材料的基本要求: 冲压所用的材料,不仅要满足产品设计的技术要求,还应当满足冲压工艺的要求和冲压后的加工要求 (如切削加工、电镀、焊接等)。冲压工艺对材料的基本要求主要有: 3.1 对冲压成形性能的要求: 对于成形工序,为了有利于冲压变形和制件质量的提高,材料应具有:良好的塑性(均匀伸长率δb高)、屈强比(σs/σb)小、板厚方向性系数大、板平面方向性系数小、材料的屈服强度与弹性模量的比值 (σs /E)小。

对于分离工序,并不需要材料有很好的塑性,但应具有一定的塑性。塑性越好的材料,越不易分离。 3.2 对材料厚度公差的要求: 材料的厚度公差应符合国家规定标准。因为一定的模具间隙适用于一定厚度的材料,材料厚度公差太大,不仅直接影响制件的质量,还可能导致模具和冲床的损坏。 3.3 对表面质量的要求 材料的表面应光洁平整,无分层和机械性质的损伤,无锈斑、氧化皮及其它附着物。表面质量好的材料,冲压时不易破裂,不易擦伤模具,工件表面质量也好。 4 冲压常用材料: 冷冲压用材料大部分是各种规格的板料、带料和块料。板料的尺寸较大,一般用于大型零件的冲压。对于中小型零件,多数是将板料剪裁成条料后使用。带料 (又称卷料)有各种规格的宽度,展开长度可达几十米,适用于大批量生产的自动送料,材料厚度很小时也可做成带料供应。块料只用于少数钢号和价钱昂贵的有色金属的冲压。 4.1 黑色金属普通碳素结构钢、优质碳素结构钢、合金结构钢、碳素工具钢、不锈钢、电工硅钢等。 对冷轧钢板,根据国家标准GB708-88规定,按轧制精度(钢板厚度精度)可分为A、B级: A──较高精度; B──普通精度。

毕业设计论文论文题目:端盖零件的冲压成形工艺及模具设计 系部材料工程系 专业模具设计与制造 班级 学生姓名 学号 指导教师

毕业设计(论文)任务书 系部:材料工程系 专业:模具设计与制造 学生姓名:学号: 设计(论文)题目: 起迄日期: 4月1日~ 5月9日 指导教师: 发任务书日期:年 4 月 1 日

毕业设计(论文)任务书

目录 绪论 (1) 第1章任务来源及设计意义 (3) 1.1 设计任务来源 (3) 1.2 设计目的及意义 (3) 第2章冲压工件的工艺性分析 (4) 2.1 冲压及冲裁件的工艺性的感念 (4) 2.2 零件工艺性分析 (4) 第3章冲压工艺方案的确定 (6) 3.1 确定工艺方案的原则 (6) 3.2 工艺方案的确定 (6) 第4章模具结构形式及冲压设备的选择 (9) 4.1 模具结构形式的选择 (9) 4.2 冲压设备的选择 (10) 第5章主要工艺参数计算 (11) 5.1 排样设计与计算 (11) 5.2 计算工序压力 (13) 5.3 计算模具压力中心 (14) 5.4 计算凸、凹模工作部分尺寸并确定其制造公差 (16) 5.5 弹性元件的选取与设计 (19) 第6章选择与确定模具的主要零部件的结构与尺寸 (22) 6.1 确定工作零件 (22) 6.2 定位零件的设计 (24) 6.3 导料板的设计 (25) 6.4 卸料部件的设计 (25) 6.5 模架及其他零部件设计 (25) 第7章模具的总体装配 (29) 第8章模具工件零件的加工工艺 (30) 8.1 冲裁模凸、凹模的技术要求及加工特点 (30)

五金冲压拉伸成型加工工艺的16种类型 内容来源网络,由深圳机械展收集整理! 更多冲床及冲压自动化生产线技术,就在深圳机械展! 拉伸成型加工是利用模具将平板毛坯成形为开口空心零件的冲压加工方法。拉伸作为主要的冲压工序之一,应用广泛。用拉伸工艺可以制成圆筒形、矩形、阶梯形、球形、锥形、抛物线形及其他不规则形状的薄壁零件,如果与其他冲压成形工艺配合,还可制造形状更为复杂的零件。 使用冲压设备进行产品的拉伸成型加工,包括:拉伸加工、再拉伸加工、逆向拉伸以及变薄拉伸加工等。 拉伸加工:使用压板装置,利用凸模的冲压力,将平板材的一部分或者全部拉入凹模型腔内,使之成形为带底的容器。容器的侧壁与拉伸方向平行的加工,是单纯的拉伸加工,而对圆锥(或角锥)形容器、半球形容器及抛物线面容器等的拉伸加工,其中还包含扩形加工。 再拉伸加工:即对一次拉伸加工无法完成的深拉伸产品,需要将拉伸加工的成形产品进行再次拉伸,以增加成形容器的深度。 逆向拉伸加工:将前工序的拉伸工件进行反向拉伸,工件内侧变成外侧,并使其外径变小的加工。 变薄拉伸加工:用凸模将已成形容器挤入比容器外径稍小的凹模型腔内,使带底的容器外径变小,同时壁厚变薄,既消除壁厚偏差,又使容器表面光滑。 使用冲压设备进行五金冲压拉伸加工时,包括以下16种类型: 1、圆筒拉伸加工(Round drawing):带凸缘(法兰)圆筒产品的拉伸。法兰与底部均为平面形状,圆筒侧壁为轴对称,在同一圆周上变形均匀分布,法兰上毛坯产生拉深变形。

2、椭圆拉伸加工(Ellipse drawing):法兰上毛坯的变形为拉伸变形,但变形量与变形比沿轮廓形状相应变化。曲率越大的部分,毛坯的塑性变形量就越大;反之,曲率越小的部分,毛坯的塑性变形越小。 3、矩形拉伸加工(Rectangular drawing):一次拉伸成形的低矩形件。拉伸时,凸缘变形区圆角处的拉伸阻力大于直边处的拉伸阻力,圆角处的变形程度大于直边处的变形程度。 4、山形拉伸加工(Hill drawing):冲压件的侧壁为斜面时,侧壁在冲压过程中是悬空的,不贴模,直到成形结束时才贴模。成形时侧壁的不同部位变形特点不完全相同。 5、丘形拉伸加工(Hill drawing):丘形盖板件在成形过程中的坯件变形不是简单的拉伸变形,而是拉伸和胀形变形同时存在的复合成形。压料面上坯件的变形为拉伸变形(径向为拉应力,切向为压应力),而轮廓内部(特别是中心区域)坯件的变形为胀形变形(径向和切向均为拉应力)。

薄板冲压成型仿真软件—Autoform 一、前言 目前,在薄板冲压成型仿真领域,Autoform 软件的市场占有率为全球第一。全球90% 以上的汽车制造商在使用AutoForm。全球前20 家最大的汽车制造商100% 在使用AutoForm。全球超过100 家模具制造商与薄板冲压件制造商均在使用AutoForm。在德国,AutoForm 市场占有率为90% 以上。在全球AutoForm 市场占有率为80% 以上。在国内,AutoForm 目前拥有众多的行业用户,如上海大众汽车有限公司、一汽模具制造有限公司、东风汽车模具有限公司、成飞集成科技股份有限公司及天津汽车模具有限公司等。 Autoform 自面世至今不过十来年,其进入中国市场也不过短短三、四年时间,却获得了业界的一片喝彩与赞誉,缘由何在?Autoform是一款CAE 仿真软件,我们知道,CAE 是计算机辅助工程(Computer Aided Engineer)的简称。对工程应用实际的辅助功能全面,操作简便,提高工程方案的可靠性,缩短方案制定周期等方面都具有强大的辅助功能,能实实在在的提高工作效率,使应用者对自己的工作方案在实施前就做到心中有底,有效减少实际工作中的不确定性,这些无疑都是评价一款CAE 软件是否优秀的重要标准。 Autoform 的出现,冲击和改变了许多传统的CAE 仿真理念。其界面简单,操作简便,无需用户具备有限元知识,消除了一般工程技术人员对CAE仿真分析的神秘感,促进了CAE 分析的工业应用。由于在众多有限元技术上的突破,使得AutoForm 在计算速度上具有很大的优势,也推翻了动态显式算法计算效率优于静态隐式算法的传统观念。其在接触处理算法上的突破,使得应用者从此无需再将大量宝贵的时间耗费在单元网格处理之中。其功能强大的模面设计模

一、前言 目前,在薄板冲压成型仿真领域,Autoform 软件的市场占有率为全球第一。全球90% 以上的汽车制造商在使用AutoForm。全球前20 家最大的汽车制造商100% 在使用AutoForm。全球超过100 家模具制造商与薄板冲压件制造商均在使用AutoForm。在德国,AutoForm 市场占有率为90% 以上。在全球AutoForm 市场占有率为80% 以上。在国内,AutoForm 目前拥有众多的行业用户,如上海大众汽车有限公司、一汽模具制造有限公司、东风汽车模具有限公司、成飞集成科技股份有限公司及天津汽车模具有限公司等。 Autoform 自面世至今不过十来年,其进入中国市场也不过短短三、四年时间,却获得了业界的一片喝彩与赞誉,缘由何在?Autoform是一款CAE 仿真软件,我们知道,CAE 是计算机辅助工程(Computer Aided Engineer)的简称。对工程应用实际的辅助功能全面,操作简便,提高工程方案的可靠性,缩短方案制定周期等方面都具有强大的辅助功能,能实实在在的提高工作效率,使应用者对自己的工作方案在实施前就做到心中有底,有效减少实际工作中的不确定性,这些无疑都是评价一款CAE 软件是否优秀的重要标准。 Autoform 的出现,冲击和改变了许多传统的CAE 仿真理念。其界面简单,操作简便,无需用户具备有限元知识,消除了一般工程技术人员对CAE仿真分析的神秘感,促进了CAE 分析的工业应用。由于在众多有限元技术上的突破,使得AutoForm 在计算速度上具有很大的优势,也推翻了动态显式算法计算效率优于静态隐式算法的传统观念。其在接触处理算法上的突破,使得应用者从此无需再将大量宝贵的时间耗费在单元网格处理之中。其功能强大的模面设计模块,使得应用者无需再将大量时间耗费在繁冗的CAD 数据处理之中,而将精力

目前市面上有多款冲压仿真软件,比如国外的AutoForm、DynaForm、PAM-STAMP、JSTAMP 等等,国内华中科技大学的FASTAMP等都得到了较广泛的应用;笔者就目前商用化最好的三款软件:AutoForm、DynaForm、PAM-STAMP在快速展开、重力、拉延、切边、回弹等几个主要的仿真领域进行测试,对操作界面、难易程度、展开尺寸、计算时间、计算后尺寸、厚度、回弹尺寸等方面进行对比,以综合评估这三款软件的差异。(笔者接触PAM-STAMP 7年、DynaForm 6年、AutoForm 1年)测试平台:操作系统:windows7 SP1_X86 CPU:Intel Q620M (双核4线程,测试使用单核双线程)测试软件平台(32bit): AutoForm R3 V4.5 DynaForm 5.8 LS-DYNA LS971_R5.1.1 PAM-STAMP 2011.0 仿真相关数据及设置标准:材质:所有案例材质均采用HC260LAD,厚度1mm:详细数据见附表。工具网格:最大10mm,最小尺寸0.1mm,弦高差0.05;板材网格:均匀网格大小为3mm ,网格细化层数为2 闭合速度:压边:2m/S 拉延:5m/S (AutoForm 压边1 拉延2)摩擦系数:0.045 积分层数:7 终止条件:自动终止定位:自动定位;时间步长:各软件自动拟定;前处理细节对比 点击图片查看大图 三个软件的前处理界面各有特色,AutoForm是基于零件设计流程化、向导式界面,而DynaForm则基于模具设计及零件设计传统界面与向导式界面的结合体,PAM-STAMP则是标准的Windows界面程序;三个软件的模面网格划分都是自动化的,但PAM-STAMP对碎面较多的IGES的处理能力要优于AutoForm和DynaForm,整体来说,只要参数设置合理,都可以得到比较好的网格;从IGES和网格输入输出上,DynaForm更灵活一些,比如导入的IGES 含有多个层(多个模面)会自动分层,而AutoForm和PAM-STAMP不会自动分层,需要手动操作,比较麻烦;网格输入上,AutoForm会对输入的网格进行重划分,而DynaForm也PAM-STAMP可以比较好的支持Nastran网格等;三个软件都可以对3D边界曲线进行IGES输出;对称条件设置DynaForm有些问题,不能定义任意角度,只能对XY等标准方向进行设置,而AutoForm和PAM-STAMP可以任意角度设置,但PAM-STAMP添加对称面过程比较复杂;零部件定位,AutoForm是预先可视化自动进行的,DynaForm跟AutoForm比较类似,在多工

金属薄板成形性能试验 1. 简介 成形性能是指薄板对各种冲压成形的适应能力,即薄板在指定加工过程中产生塑性变形而不失效的能力。成形性能研究的重点是成形极限的大小,也就是薄板发生破裂前能够获得的最大变形程度。 1.1 模拟成形性能指标 选择或评定金属薄板冲压成形品级时,可对模拟成形性能指标提出要求。设计或分析冲压成形工艺过程,以及设计冲压成形模具时,经常需要参考模拟成形性能指标的数据。薄板常用模拟成形性能指标有: 1、胀形性能指标:杯突值IE; 2、拉深性能指标:极限拉深比LDR或载荷极限拉深比LDR(T); 3、扩孔(内孔外翻)性能指标:极限扩孔率(平均极限扩孔率)λ(λ); 4、弯曲性能指标:最小相对弯曲半径R min/t; 5、“拉深+胀形”复合成形性能指标:锥杯值CCV; 6、面内变形均匀性指标:凸耳率Z e; 7、贴模(抗皱)性指标:方板对角拉伸试验皱高; 8、定形性指标:张拉弯曲回弹值。 1.2 特定成形性能指标 选择或评定金属薄板冲压成形品级、协议金属薄板的订货供货、设计或分析冲压成形工艺过程时,可对金属薄板的材料特性指标或工艺性能指标提出要求,或参考它们的数据,它们统称为特定成形性能指标: 1、塑性应变比(r值)或平均塑性应变比(r); 2、应变硬化指数(n值); 3、塑性应变比平面各向异性度(r?)。 1.3 局部成形极限 评定、估测金属薄板的局部成形性能,或分析解决冲压成形破裂问题时,可使用金属薄板的成形极限图或成形极限曲线。 1.4 其他 以上所列举的各种成型性能试验方法均为我国冲压生产和冶金制造行业已经使用或比较熟悉的模拟成型性能试验方法,而且也属于国际上的主流成形性能

板料冲压成形性能及冲压材料 板料的冲压成形性能 板料对各种冲压成形加工的适应能力称为板料的冲压成形性能。具体地说,就是指能否用简便地工艺方法,高效率地用坯料生产出优质冲压件。冲压成形性能是个综合性的概念,它涉及到的因素很多,其中有两个主要方面:一方面是成形极限,希望尽可能减少成形工序;另一方面是要保证冲压件质量符合设计要求。下面分别讨论。 (一)成形极限 在冲压成形中,材料的最大变形极限称为成形极限。对不同的成形工序,成形极限应采用不同的极限变形系数来表示。例如弯曲工序的最小相对弯曲半径、拉深工序的极限拉深系数等等。这些极限变形系数可以在各种冲压手册中查到,也可通过实验求得。 依据什么来确定极限变形系数呢?这要看影响成形过程正常进行的因素是哪些。冲压成形时外力可以直接作用在毛坯的变形区(例如胀形),也可以通过非变形区,包括已变形区(例如拉深)和待变形区(例如缩口、扩口等),将变形力传给变形区。因此,影响成形过程正常进行的因素,可能发生在变形区,也可能发生在非变形区。归纳起来,大致有下述几种情况: 1.属于变形区的问题 伸长类变形一般是因为拉应力过大,材料过度变薄,局部失稳而产生断裂,如胀形、翻孔、扩口和弯曲外区等的拉裂。压缩类变形一般是因为压应力过大,超过了板材的临界应力,使板材丧失稳定性而产生起皱,如缩口、无压边圈拉深等的起皱。 2.属于非变形区的问题 传力区承载能力不够:非变形区作为传力区时,往往由于变形力超过了该传力区的承载能力而使变形过程无法继续进行。也分为两种情况: 1)拉裂或过度变薄;例如拉深是利用已变形区作为拉力的传力区,若变形力超过已变形区的抗拉能力,就会在该区内发生拉裂或局部严重变薄而使工件报废。 2)失稳或塑性镦粗:例如扩口和缩口工序是利用待变形区作为压力的传力区,若变形力超过了管坯的承载能力,待变形区就会因失稳而压屈,或者发生塑性镦粗变形。 非传力区在内应力作用下破坏:非变形区不是传力区时,由于变形过程中金属流动的不均匀性,也可能产生过大的内应力而使之破坏。根据发生问题的部位不同,可分为: 1)待变形区拉裂或起皱:例如在盒形件的后续拉深工序中,待变形区金属流入变形区的速度不一致,靠直边部分流入速度快,角部金属流入速度慢。在这两部分金属的相互影响下,直边部分容易发生拉裂,角部则容易沿高度方向压屈起皱。 2)已变形区拉裂或起皱:如薄壁件反挤时,若金属从变形区流到已变形区的速度不均匀,则速度快的部位易因受附加压应力而起皱,速度慢的部位易受附加拉应力的作用而开裂。

1 绪论 模具工业是国民经济的基础工业,是工业生产的重要工艺装备.先进 国家的模具工业已摆脱从属地位,发展为独立的行业. 我国1998年3月在《国务院关于当前产业政策要点的决定》模具被列 为机械工业技术改造序列的第一位,生产和基本建设序列第二位,把发展 模具工业摆在发展国民经济的重要位置.目前,我国冲压模具在产值占模 具总产值的40%以上,处于主导地位. 冲压是一种先进的少无切削加工方法 ,具有节能省材,效率高,产品 质量好,重量轻,加工成本低等一系列优点,在汽车,航空航天,仪器仪表, 家电,电子,通讯,军工,日用品等产品的生产中得到了广泛的应用.据统 计,薄板成型后,制造了相当于原材料的12倍的附加值, 在国民经济生产 总值中,与其相关的产品占四分之一,在现代汽车工业中,冲压件的产值 占总产值的59%.随着我国经济的迅速发展,采用模具的生产技术得到愈 来愈广泛的应用。 在完成大学三年的课程学习、生产实习,我熟练地掌握了机械制图、 机械设计、机械原理等专业基础课和专业课方面的知识,对机械制造、 加工的工艺有了一个系统、全面的理解,达到了学习的目的。对于模具 设计这个实践性非常强的设计课题,我们进行了大量的实习。经过在新 飞、洛阳中国生产实习,我对于冷冲模具、塑料模具的设计步骤有了一 个全新的认识,丰富和加深了对各种模具的结构和动作过程方面的知识, 而对于模具的制造工艺更是有了全新的理解。在指导老师的细心指导下 和在工厂师傅的讲解下,我们对于模具的设计和制造工艺有了系统而深 刻的认识。同时在实习现场亲手拆装了一些典型的模具实体并查阅了很 多相关资料,通过这些实践,我们熟练掌握了模具的一般工作原理、制 造、加工工艺。通过在图书馆借阅相关手册和书籍,更系统而全面了细 节问题。锻炼了缜密的思维和使我们初步具备了设计工作者应有的素质。 设计中,将充分利用和查阅各种资料,并与同学进行充分讨论,尽最大 努力搞好本次毕业设计。 在设计的过程中,将有一定的困难,但有指导老师的悉心指导和自 己的努力,相信会完满的完成毕业设计任务。由于学生水平有限,而且

金属板材的冲压成形性能 作者:旭日笑出自:旭日笑浏览/评论:845/0 日期:2007年7月18日 16:28 金属板材的成形性能是指板材对冲压成形工艺的适应能力。板材成形性能的好坏会直接影响到冲压工艺过程,生产率,产品质量和生产成本。板料的冲压成形性能好,对冲压成形方法的适应性就强,就可以采用简便工艺,高生产率设备,生产出优质低成本的冲压零件。对冲压成形件来说,不产生破裂是基本前提,同时对它的表面质量和形状尺寸精度也有一定要求,故板料冲压成形性应包括:抗破裂性,贴模性和形状冻结性能等几个方面。所谓冲压成形就是板材可成形能力的总称,或者叫做广义的冲压成形性能。广义成形性能中的抗破裂性能,可视为狭义的冲压成形性能。板料在成形过程中,一是由于起皱,塌陷和鼓包等缺陷而不能与模具完全贴合;另一方面因为回弹,造成零件脱模后较大的形状和尺寸误差。通常将板材冲压成形中取得与模具形状一致的能力,称为贴模性;而把零件脱模后保持其既得形状和尺寸的能力,称为形状冻结性。通常把材料开始出现破裂时的极限变形程度作为板料冲压成形性能的判定尺度。目前对抗破裂性的研究已取得了不少成果。根据把冲压成形基本工序依其变形区应力应变的特点分为伸长类(拉伸类)与压缩类两个基本类别的理论,可以把这种冲压成形的分类与冲压成形性能的分类建立如表1-3所示的对应关系。板料冲压成形的试验方法有多种,概括起来分为直接试验和间接试验两类。直接试验中板材的应力和变形情况与真实冲压基相同,所得的结果也比较准确;而间接试验时板材的受力情况与变形特点却与实际冲压时有一定的差别。所以,所得的结果也只能间接地反映板材的冲压性能,有时还要借助于一定的分析方法才能做到。常用的方法为:直接试验中的模拟试验和间接试验中的拉伸试验。表1-3 冲压成形性能的分类冲压成形类别成形性能类别提高极限变形程度的措施伸长类冲压成形(翻边、胀形等) 伸长类成形性能(翻边性能、胀形性能等) 1) 提高材料的塑性 2) 减少变形不均匀程度 3) 消除变形区局部硬化层和应力集中 压缩类冲压成形(拉深、缩口等) 压缩类成形性能(拉深性能、缩口性能等) 1) 降低变形区的变形抗力、摩擦阻力 2) 防止变形区的压缩失稳(起皱) 3) 提高传力区的承载能力 复合类冲压成形(弯曲、曲面零件拉深成形等) 复合类成形性能 (弯曲性能等) 根据所述成形类别的主次,分别采取相应措施 一、板材拉伸试验拉伸试验是评价板材的基本力学性能用成形性能的主要试验方法。由于简单可行,所以是目前普遍采用的一种方法。由单向拉伸试验所能获得的材料特性值如图1-3所示。图1-3 单向拉深实验所得到的材料特性值示意图拉伸试验与冲压成形性能有密切关系的几项主要性能参数如 下: 1) 称屈强比较小的屈强比几乎对所有的冲压成形都是有利的。屈强比小,对压缩类成形工艺有利。拉深时,如果板材的屈服点低,材料起皱的趋势小,防止起皱所必需的压边力和摩擦损失也会降低,对提高极限变形程度有利。例如,低碳钢的时,极限拉深系数 m=0.48~ 0.5 65Mn 的时,极限拉深系数则为m=0.68~ 0.7 在伸长类成形工艺中,如胀形,拉型,拉弯,曲面形状的成形等,当低时,为消除零件的松弛等弊病和为使零件的形

Autoform 3.2 实用教程 一

1.AUTOFORM 必须安装在NTFS硬盘格式下,硬盘格式方法: 开始附件命令提示convert d:(盘符)/fs:ntfs 选择Y 2. 建立vbscript 脚本文件方法: 工具文件夹选项文件类型新建 3.安装方法: 先exceed_8p0-old 接着安装Xc3D8_00 再安装Inter2_2 最后安装AutoForm。 二从UG到IGS 的转换过程 1.编辑特征去掉参数 2.提取几何体选择三次多项式 3.移动数模从工作坐标系到绝对坐标系方法:变换重定位坐标系移动选择工作坐标系 选择绝对坐标系 4.输出两个IGS文件(片体和料形线) 三AUTOFORM 操作过程 1.file new 输入IGS文件名 2.选取压边圈(Brinder)和凸模(Punch) 鼠标键使用方法:左键旋转;右键选择或显示数据;中键窗口缩放;Shift+右键全选;Shift+左键移动;Ctrl+左键缩放;Ctrl+右键尺寸标注;双击中键填满视窗。

3.选完之后,点击Apply

4.选Model选项里的Imput generator(输入料厚及偏移方向) Geometry refers to 中Die side (凹模基准即下偏)Punch side(凸模基准即上偏)No offset(没有偏移) 最后点击OK。进入下图 5 选择上图中的各个选项 (1)Title 默认 (2)Tools 先选择Die(凹模),在Working direction 中的Move中输入凹模的行程(向下为负)(见图一) 选择Punch(凸模)在Working direction 中的Move中输入凸模的行程0 (见 图二) 选择Brinder(压边圈),先在Working direction 中的Move中输入凹模的行程(向下为正),再在Columns选项中选择Tool center(见图三)

薄板微冲压成形技术工艺解析 内容来源网络,由深圳机械展收集整理! 更多冲压加工工艺及设备展示,就在深圳机械展。 汽车零部件大多是通过薄板冲压成形生产出来的。薄板冲压成形是一个复杂的力学过程,在生产过程中,会受到各种因素影响。 1.薄板冲压成形性能的基本概念及其系统性质 薄板冲压成形性能指金属薄板对于冲压成形工艺过程及其模具结构的适应性,或将其视为金属薄板制品在其成形过程或冲压卸载时抵抗破裂、起皱和回弹等各种成形缺陷的能力,其技术物理状态终都要表现为冲压制品的形状结构、冲压板料的性质性能、冲压成形工艺条件以及模具技术结构等诸多设计变域之间的相互协调程度,因此从制造工程理论上讲,冲压成形性能是一种具有多种层级因素相互作用的系统,其总体状态可用图1表示,而系统的优劣终表现为金属薄板制品的冲压成形难易程度和冲压成形生产的质量好坏。

图1 冲压成形性能的系统状态 2 薄板冲压件的主要成型工艺特点 2.1 直接成形。金属薄板在各种冲压成形工艺过程或冲压成形试验中表现出的成形性能称为直接成形性能,其优劣程度或表征指标与冲压成形工艺或冲压成形试验设计的成形方式、工艺条件和模具结构等技术状态有关。 2.2 间接成形。利用非冲压成形或非冲压成形试验获取的与成形性能相关,或对成形性能具有影响的金属薄板性能或性质称为间接成形性能,它们的表征指标与冲压成形工艺或冲压成形试验设计的成形方式、工艺条件和模具结构等技术状态无关,主要被用来划分金属薄板的成形性能品级,或作为金属薄板订货和供货的依据。 间接成形性能主是冶金工业部门或材料工程行业对金属薄板所追求的产品性能性质指标,亦即金属薄板的各种本征性能和性质。常用的间接成形性能主要指各种拉伸试验性能(包括塑性应变比值、应变硬化指数值和应变速率敏感系数值)指标,以及晶粒度、硬度和表面状态等材料性质,它们亦被称作金属薄板的基本成形性能参数或特定的成形性能指标。 2.3 模拟成形。从成形几何条件与技术物理属性的相似性或近似性出发,对各种冲压成形方

ls-dyna是通用显式动力分析程序,能够模拟真实世界的各种复杂问题,特别适合求解各种二维、三维非线性结构的高速碰撞、爆炸和金属成型等非线性动力冲击问题,同时可以求解传热、流体及流固耦合问题,在工程应用领域被广泛应用。 ls-dyna程序以lagrange算法为主,兼有ale和euler算法;以显式求解为主,兼有隐式求解功能;以结构分析为主,兼有热分析、流体―结构耦合功能;以非线性动力分析为主,兼有静力分析功能(如动力分析前的预应力计算和薄板冲压成型后的回弹计算),是军用和民用相结合的通用结构分析非线性有限元程序。 与实验的无数次对比证实了ls-dyna计算的可靠性,截止到目前为止的最新版本是2013年初推出的l s971_r7.0版本(目前为测试版),比较成熟稳定的版本是l s971的r3.2.1/r4.1.1/r5.1.1/r6.1.1等版本。 目前在冲压仿真方面以ls-dyna为主要求解器的软件有:dynaform、jstamp、hyperform 等,其中dynaform为其冲压领域的主要合作开发商。通过实际应用证明,不同版本的ls-dyna 求解器在分析时间、分析结果质量上有重大的差异,甚至某些版本都不能通过正常的计算得出正确的结果(如l s971_r4.x.x系列的某些版本),为了保证冲压仿真分析结果的可靠性,就有必要对求解器的速度、稳定性等有全面的了解。本文笔者使用软件自带的例子以及numisheet2005年大会中的算例,对冲压仿真领域相关的重力、拉延和回弹等常用的功能进行综合评比测试,以对比各个版本的求解器(r3.2.1/r5.1.1/r6.1.1)之间的差异,以便于实际的工作和应用。 一、ls-dyna软件支持平台简介 二、ls-dyna软件的分类 ls-dyna软件从计算方式上分为smp、mpp、hybrid等三大类;smp版本主要为在一台运算服务器上,支持多个cpu进行并行运算;m p p版本指使用多台相同系统的运算服务器进行联合仿真分析;linux和unix操作系统还有hybrid方式,指的是不同操作系统平台的联合分析。 对于一般的冲压分析,使用s m p版本的l s-d y n a就足以满足要求了,因为冲压仿真使用的是壳单元类型,对于计算资源的要求较低。目前主流的工作站或服务器一般都是双cpu、8核、16线程,相当于16个cpu;对于冲压仿真即使是网格数目比较多的汽车覆盖件类的计算,这个硬件资源也基本足够了。 s m p版本的l s-d y n a还分单精度与双精度,这个根据不同类型的计算做有选择的使用,总的来说双精度的计算更精确但是计算时间也会加长。 三、测试环境 ◎前后处理软件:使用dynaform5.8.1_x64; ◎内存:8g; ◎cup:i7 q620m; ◎使用cpu个数:单核双线程; ◎测试案例:s梁、fender、numisheet 2005 bm2。 四、测试1:ls-dyna 32位和64位测试 笔者使用s梁(图5)为例,生成同一个d y n文件(主要为拉延),然后用32位的ls-dyna 和64位的ls-dyna r6.1.1进行运算,记录运算的时间以及厚度。 通过表1可以得出如下结论。 (1)64位的ls-dyna比32位的计算效率要高。 从计算结果看,64位l s-d y n a求解器比32位的更快一些,而且在一些需要大内存的计算中,受限于内存的取值范围,有时必须使用64位的求解器。

1.实验目的 1)了解金属薄板弯曲变形过程及变形特点。 2)熟悉衡量金属薄板弯曲性能的指标——最小相对弯曲半径主要影响因素。 3)掌握测定最小相对弯曲半径的实验方法。 2.实验内容 1)认识弯曲过程,分析板料轧制纤维方向和板料成形性能对相对弯曲半径(R/t)的影响。 2)了解如何通过调整行程完成指定弯曲角度的弯曲,如何进行定位完成指定边高的弯曲,分析板厚 和弯曲角度对相对弯曲半径的影响。 3)观察弯曲过程和弯曲回弹现象。 4)掌握万能角度尺、半径规等测量工具的使用,测量模具尺寸参数和板料基本尺寸。 5)熟悉板料折弯机的操作使用。 3.实验原理 弯曲是将板料、型材或管材在弯矩作用下弯成一定曲率和角度的制件的成形方法。在生产中由于所用的工具及设备不同,因而形成了各种不同的弯曲方法,但各种方法的变形过程及变形特点都存在着一些共同的规律。 弯曲开始时,如图1(a) 所示,凸、凹模与金属板料在A、B处相接触,凸模在A点处所施的外力为2F,凹模在B点处产生的反力与此外力构成弯曲力矩M=2Fl0。随着凸模逐渐进入凹模,支承点B将逐渐向模中心移动,即力臂逐渐变小,由l0变为l1,…, l k,同时弯曲件的弯曲圆角半径逐渐减小,由r0变为r1,…, r k。当板料弯曲到一定程度时,如图1(c) 所示,板料与凸模有三点相互接触,这之后凸模便将板料的直边朝与以前相反的方向压向凹模,形成五点甚至更多点接触。最后,当凸模在最低位置是,如图1(d) 所示,板料的角部和直边均受到凸模的压力,弯曲件的圆角半径和夹角完全与凸模吻合,弯曲过程结束。 (a) (b) (c) (d) 图1 弯曲过程示意图