对纱线加工过程进行分析和研究,实验是重要的一个方面.

它可帮助我们深入了解生产过程中的各种现象,从中找出其规律

性。

测技术和微机被广泛应用于纺织原理测试和纺织品检验,

标志着纺织测试技术进入了一个新阶段。为此,本段材的棉纺原

理实验,采用了现代电测技术、微机信号分析仪与数据采集系

统,实验既迅速又准确,使棉纺测试手段提高到一个新的水平。

目录

实验一梳棉机均匀与混和作用实验 (2)

实验二梳棉机落棉检验 (5)

实验三梳棉机上机试纺 (11)

实验四精梳机落棉检验 (12)

实验五纤维变速点实验 (15)

实验六牵伸过程中纱条变细曲线实验 (21)

实验七并条机上机试纺 (22)

实验八粗纱张力测定 (24)

实验九粗纱机上机试纺 (26)

实验十皮辊表面速度差异测定 (29)

实验十一细纱机纺纱张力测定与气圈形态观察 (36)

实验十二细纱机上机试纺 (45)

实验十三纤维在纱线中的径向转移测定 (46)

实验一梳棉机均匀与混和作用实验

一、导言

梳棉机除具有分梳除杂作用外,因在锡林和盖板工作区的针布具有吸放纤维的能力,故还具有均匀和混和作用。当喂入棉层较薄时,针齿间的纤维被放出一部分参加梳理。当喂入棉层较厚时,一部分纤维被储存在针齿间。通过针齿间吸放纤维的作用,可以调节输出棉条短片段的均匀度。在锡林盖板工作区,锡林和盖板针面间的纤维需经多次反复转移。锡林一转输入盖板工作区纤维,需经多转才能全部输出,也就是说,锡林一转输出的纤维是由锡林多转输入的纤维混和而成的。从而达到了纤维间的混和作用。

本实验是在梳棉机上通过连续喂入两段等定量的两种颜色纤维层,观察和测定含两种颜色纤维的棉条长度,分析梳棉机的混和作用;通过连续喂入单双层棉卷,测定输出棉条的定量变化情况,分析梳棉机的均匀作用。

二、实验目的与要求

1.学习梳棉机均匀混合作用的实验方法。

2.通过实验深入理解梳棉机的均匀、混和作用。

三、实验步骤与方法

方法一

1.实验设备与仪器

(1)ASl81型梳棉实验机—台; (2)累加计数器一台: (3)光电转速传感器一台,

(4)滚筒测长器一台, (5)电子天平一台. (6)光电转速表一台,

2.实验步骤

(1)梳棉机的混和作用,

①按ASl81型梳棉机的给棉宽度(250mm),从生产用棉卷上截取长度为250mm的棉卷,称重并作记录,然后折算出长50mm、宽250mm棉卷重量。同时称取等量的染色纤维,把称取的染色纤维铺成长50mm、宽250mm的棉层。

②在AS181型梳棉机的给棉帘上按长100mm(本色)、50mm(染色)、100mm(本色)三种棉卷的顺序铺好棉层。注意三段棉卷间的接头要平齐,以防因棉卷接头不良而造成前部断头。

③在梳棉机的道夫轴上安装十等分反光盘,调整光电转速传感器的焦点,使其聚焦于反光盘上。同时调整好累加计数器。检查梳棉机及各仪器的准备工作正确无误后,准备开车。

④开车,注意输出棉条中纤维颜色的变化情况。当棉条中出现染色纤维时给累加计数器清零。注意记录染色与本色混合的纤维棉条到全染色纤维棉条,全染色纤维棉条到染色与本色混合纤维棉条以及染色与本色混合纤维棉条到全本色纤维棉条时,累加计数器上的三组读数。

⑤根据所记录的计数器读数,折合成输出各段棉条时,道夫所转的转数,再根据道夫直径计算出各段棉条长度。

(2)梳棉机的均匀作用:

①在AS181型梳棉机的输棉帘上按单层100mm、双层50mm、单层100mm长度的顺序,铺上宽250mm的棉卷。

②开车,收集全部输出棉条。

③在滚筒测长器上以1m为一段,将全部棉条分为若干段,并按先后顺序分别称重。按序号记录各段棉条的重量。

方法二

1.实验设备与仪器

(1)梳棉机一台(2)钢卷尺一把;(3)滚筒测长器一台;(4)链条天平一架。

2.实验步骤

(1)梳棉机的混和作用:

①棉卷(正卷)一个,测定其平均定量,并作为实验用棉卷。

②按实验棉卷定量折算出20cm长的棉卷重量,同时称取等量的染色纤维,按正卷宽度铺成20cm长且厚度均匀的棉层。

③在梳棉机给棉板上按长40cm本色、20cm染色、20cm本色棉卷的顺序铺好棉卷,注意三段棉卷接头要平齐,以防因棉卷接头不良造成前部断头。

④开车后,注意大压辊处棉条颜色的变化情况一出现染色纤维即将棉条从大压辊出口处拉断。收集以后输出的全部棉条。注意机后棉卷的喂入情况,防止三段棉卷产生断裂,观察盖板花颜色变化情况。

⑤用滚筒测长器测出本色、染色混和纤维棉条和纯染色纤维棉条以及本色与染色混合纤维三段棉条的长度。

(2)梳棉机的均匀作用:

①在梳棉机给棉板上的实验棉卷中铺20cm长的棉卷,即为双层棉卷长度。

②开车后当双层棉卷进入喂给罗拉时,从梳棉机大压辊出口处拉断棉条,收集以后输出的棉条,直到双层棉卷喂完后单棉卷再喂入20cm左右时,拉断棉条。以上为收集的样品。

③以后步骤同方法一。

四、主要仪器测试原理和使用方法

(一)光电转速传感器

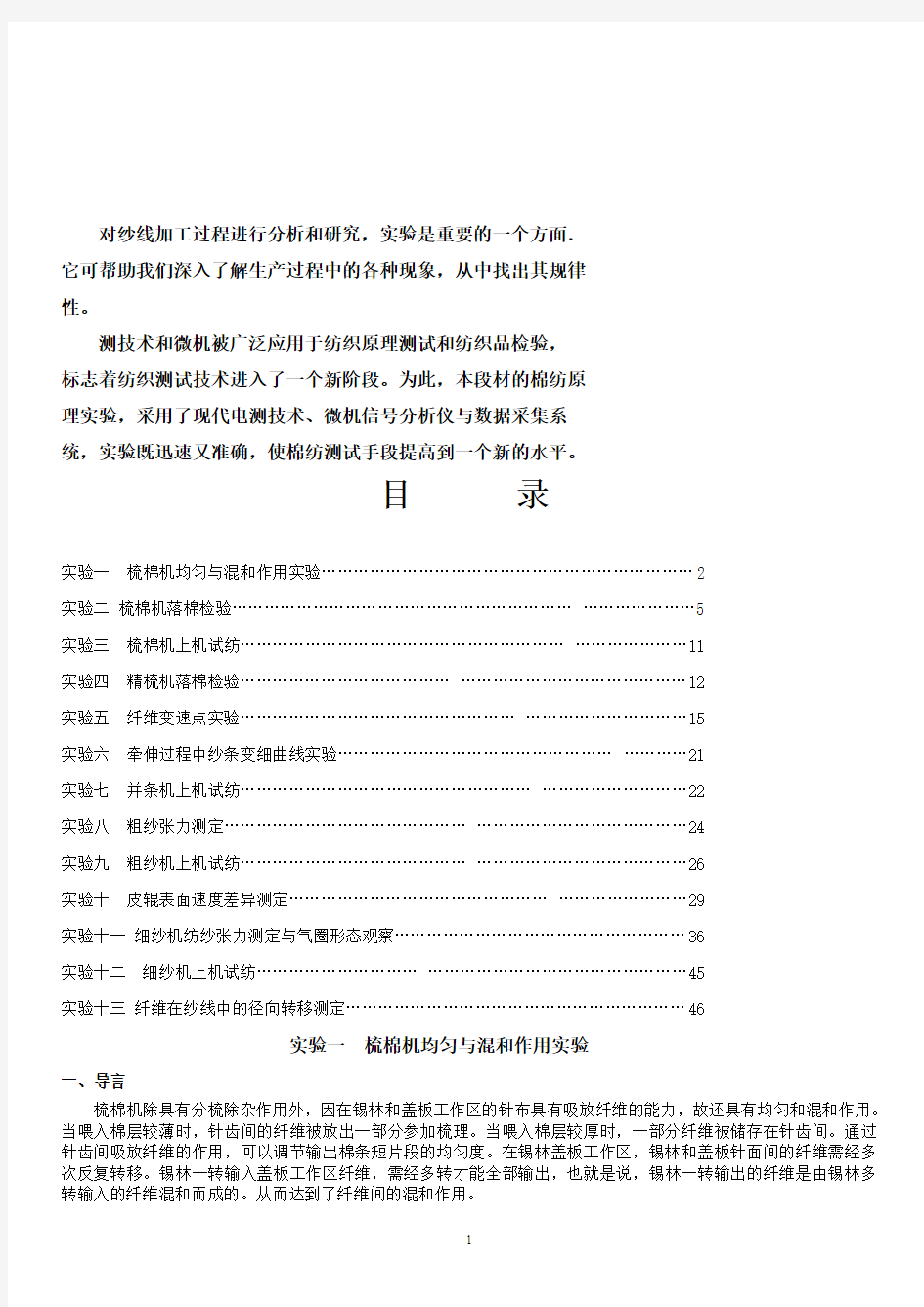

图1 SZGB-Ⅱ型光电转速传感器光路图

1-被测物 2-光源 3-半透镜 4-光敏管

1.结构及光路图 SZGB—II型光电转速传感器采用单头反射式光电变换头,其光路图如图1所示。它能把机械移动转换成电频率,与计数器配合使用进行无接触式测量。要求被测物直径大于3mm,测量范围30r/min—480 000r /min。仪器由光电变换头和电器箱组成。

2.工作原理光电变换头的光束聚焦于被测物表面,在被测物表面设置反光面与非反光面,当被测物转动时,被测点由反光面转到非反光面,光敏管则随受光强弱产生相应变化的电讯号,通过电路放大、正形后输出大于8V幅度的方波信号。

3.使用方法

(1)将光电变换头和电器箱连接好,打开电源开关。

(2)在被测物表面制造反光面和非反光面。非反光面的宽度应大于反光面的宽度,这两种表面的宽度均应大子光点直径。

(3)移动光电转换头,使焦点落在被测物表面。至此,调整结束,可开始测量。

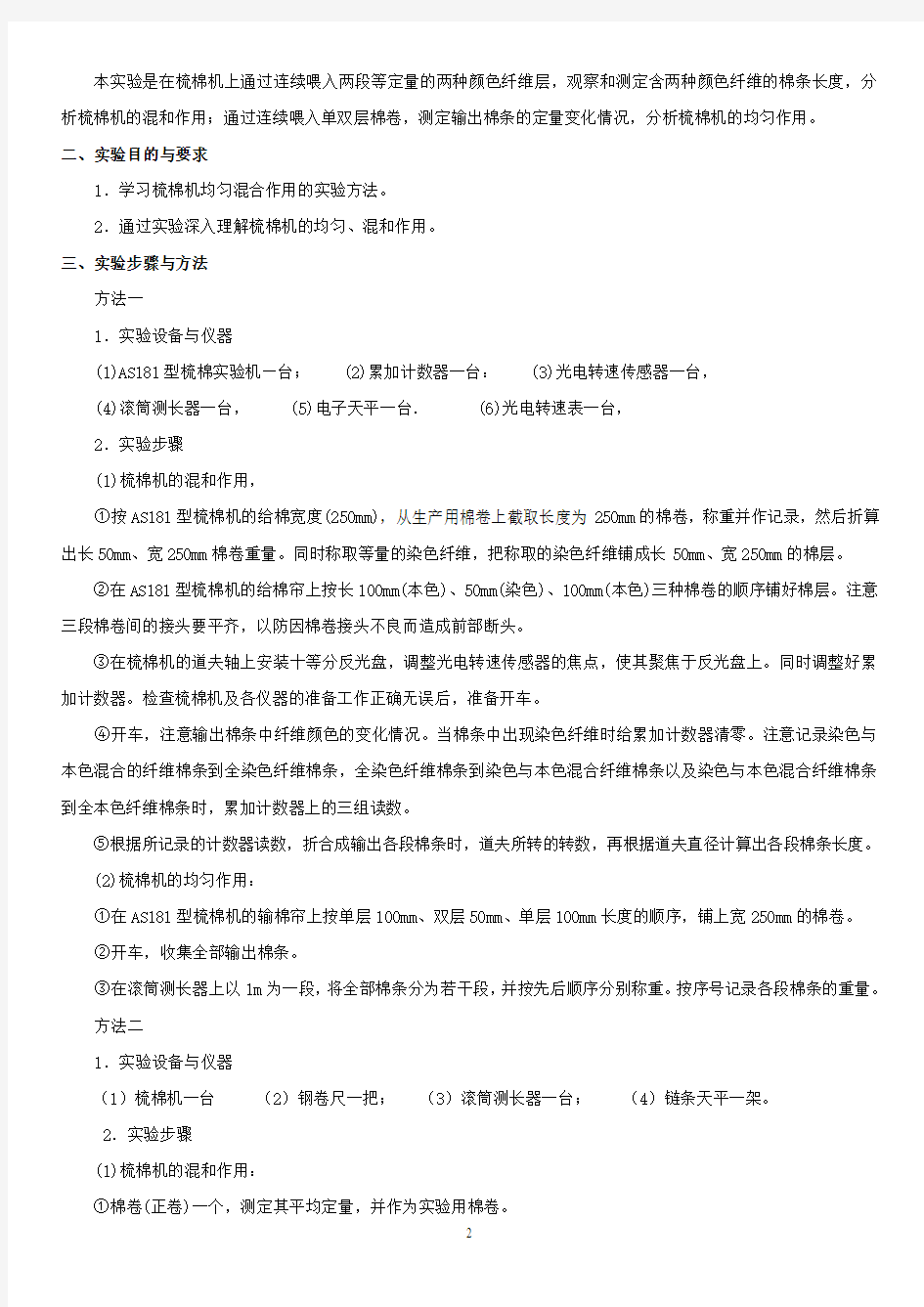

(二)H611型累加计数器

1. 工作原理经放大正形后的光电信号送到计数器进行计数。根据需要预先拨好四位可预置信号的数轮开关。面板上两个开关,可使仪器进入累加、累减、预置累加和预置累减四种状态,根据使用情况进行选择。人工复零按钮用作消除数码管显示器上所有数字。

图2 H611型累加计数器工作原理图

2.使用方法

(1)接通电源,与光电转换器连接好,打开仪器电源开关,检查仪器工作是否正常。

(2)根据计数要求将面板上的各开关置于所需要的位置,累加或预置计数,加或减计数。

(3)按下复零按钮使仪器清零,放开按钮后即可开始工作。

五、实验报告与思考题

1.按本色、染色、本色的顺序喂入棉卷,为什么会出现染色与本色的混合纤维棉条?根据染色与本色混合纤维棉条的长度,指出混和作用长度。

2.以重量为纵坐标,长度为横坐标,绘出双层棉卷喂入后棉条重量变化曲线,并指出均匀作用长度。

实验二梳棉机落棉检验

一、导言

当棉卷喂入梳棉机时,棉层首先被刺辊抓取并进行强烈的分梳,把棉卷中70-80%的棉束分解成单根纤维,同时清除棉卷中50-60%的尘杂。因刺辊上的锯齿刺入棉层之中,不仅分离了纤维之间的联系,同时也破坏了纤维与杂质之间的联系,在机械与气流的共同作用下,纤维被刺辊抓取,杂质和短绒降落为落棉(即后车肚落棉)。落棉中大部分是杂质与不可纺的短绒,难免还有少量的可纺纤维,为尽可能多的排除杂质和短绒,减少可纺纤维的损失,首先要对落棉进行分析,找出机械与工艺两方面的原因,达到节约用棉、提高产品质量的目的。

通过实验观察,由于各类杂质、短绒与纤维的重量差异,在高速回转的刺辊作用下,受到的空气阻力与离心力不同,较重的杂质离心力大,所受到的空气阻力小,易脱离锯齿的控制而下落,长而细的纤维离心力小,所受空气阻力较大,不易下落,棉流通过除尘刀时,将露出锯齿的杂质击落,长纤维被托持前进,在小漏底的入口处和网眼

中分别将一些较轻的尘杂和短绒排除,故后车肚落棉形成明显的区域分布,其除杂能力占梳棉机总除杂能力的70%左右。

在生产中一般都是通过调节除尘刀的高低位置和角度、小漏底入口隔距及第四点隔距的工艺参数来控制后部落棉的。例如,棉卷含杂较高,含大杂较多时,可以降低除尘刀高度,增加给棉扳到除尘刀的距离;使大杂易落下,但除尘刀位置过低时,易落白花。增加小漏底入口处隔距,可以增加可纺纤维的回收,但其隔距小时,能够较多的排除杂质。当第四点隔距增大时,可以排除较多的短绒,但过大时小漏底易堵塞。

此外,棉层被刺辊抓取后,转移给锡林,锡林将纤维带入锡林与盖板工作区,将纤维束进一步细致的分梳成单根纤维状态。在这个过程中所产生的盖板花与抄针花的含杂率的多少,直接影响盖板锡林之间分梳和除杂效果的好坏。分梳充分时,盖板花和抄针花的合杂率就高。盖板花的多少同锡林与盖板间的隔距大小、盖板速度及前上罩板入口隔距大小有关。

由此可见,后车肚花、盖板花和抄针花的多少及其含杂情况,直接影响棉网或生条的质量。同时也反映了机械状态的好坏,所以,对梳棉机必须定期作落棉试验,及时反映和指导梳棉机的正常生产。

二、实验目的与要求

1.学习梳棉机落棉实验方法和落棉计算方法。

2.了解梳棉机各部位落棉内容及其特点。

3.视察棉卷、生条中含杂的区别。

三、实验设备与仪器

1.梳棉机一台或AS181型小梳棉机一台。 2.Y101型原棉分析机一台, 3.台秤一台;

4.链条天平一架, 5. 毛刷一个,牛皮纸两张。 6.棉卷一个,条筒数个。

四、实验步骤与方法

(一)在生产机台上进行试验

1.准备工作

(1)将使用的大小台秤、毛刷、牛皮纸、棉条筒放在应用地点(机台旁边,注意不要影响其它机台和值车工的正常工作)。

(2)在准备试验用的棉卷上取100g棉卷,作为棉卷合杂试验样品。

(3)抄车,清扫机台内外及地面,取下盖板花及来用完的棉卷。

(4)将实验用的棉卷连扦子一起过磅,并放在机器上,记录棉卷重量。

(5)选好使用的棉条筒并逐个称重记录。

(6)在后车肚内铺放牛皮纸,如有吸尘装置,必须先堵吸风口,然后铺放牛皮纸。

2.试验工作

(1)开车、生头,并将未成条的回花收集称重作记录。

(2)对满筒的棉条筒逐筒过磅并记录棉条重量。

(3)试验结束后,收集末尾的回花及未用完的棉卷分别称重记录。 (4)分析试样的结杂,操作步骤如下:

抄车后开车20一30min 取样,作1g 棉条中棉结杂质粒数检验。 取100g 棉条,作生条含杂试祥。

分别分析后车肚花、斩刀花、抄针花的合杂,也可将前车肚与后车肚一起分忻。 (二)AS181型小型梳棉机上进行试验

为充分利用时间,便于使学生灵活掌握实验方法,本实验可与盖板负荷实验同时进行,交替取样,具体步骤如下:

1.准备工作

(1)走空机器内的残留纤维,将机器大小漏底、盖板等部分纤维清除干净。 (2)按盖板负荷实验要求制作三只小棉卷,并称重记录。

(3)取棉卷、棉条各50g 试样,在Y101原棉分析机上分别试验棉卷、生条含杂率。 2.在做盖板负荷试验中取样(与盖板负荷实验同时进行)

(1)在做盖板负荷实验时,将停止给棉时和不停止该棉时的全部盖板花及其含杂和棉网、生条收集称重记录。 (2)将盖板负荷实验余下的小卷全部喂入机内,纺成棉条。收集全部盖板花及其含杂量和棉网生条,称重记录。 (3)将三次开车的盖板花及其含杂量、车肚落棉及其含杂量和棉网生条分别相加,按下列公式计算。 ①总落棉率(%)=

净喂入棉卷重

落棉总重量

×100% (2-1)

落棉总重量=后车肚花+抄针花+盖板花+前车肚花+扫车花+油花+绒辊花 ②某部分落棉率(%)=净喂入棉卷重量

某部分落棉重量

×100% (2-2)

③落棉含杂率(%)=

净喂入分析机试样重量

试样含杂重量

×100% (2-3)

④落棉含纤率(%)=净喂入分析机试样重量

试样含纤维重量

×100% (2-4)

⑤落杂率(%)=

净喂入棉卷重量

杂质重量

×100%

=落棉率×落棉含杂率 (2-5) ⑥落纤率(%)=落棉率×落棉含纤率 (2-6) ⑦可纺纤维百分率(%)=

分析长度试样重

可纺纤维重量

×100% (2-7)

可纺纤维指16mm 长度以上的纤维,从分析机的净棉中取样,试样为50mg.

⑧制成率(%)=棉卷标准含水率

棉卷实际含水率

净喂入棉卷重量生条标准含水率生条实际含水率重量回花重量回条重量生条

1111 (2-8)

⑨总除杂效率=棉卷含杂率制成率生条含杂率棉卷含杂率?-×100% (2-9)

⑩部分除杂率=各部分落杂率之和

某部分落杂率

×总除杂效率×100% (2-10)

或:

部分除杂效率=棉卷含杂率某部分落杂率×100% (2-11)

⑾风耗率(%)=1-(制成率+总落棉率) (2-12)

⑿棉卷含杂率(%)=喂入分析机的棉卷重量

分离出的杂质重量

×100% (2-13)

⒀生条含杂率(%)=量

净喂入分析机的生条重分离出杂质重量

×100% (2-14)

五、实验报告与思考题

1.计算落棉试验数据填写下面的落棉试验报表。 2.观察分析棉卷及生条中所含杂质有何不同的特征? 3.观察后车肚落棉的内容及其分布,分折影响的原因?

实验三梳棉机上机试纺

一、导言

在梳棉机的生产过程中,喂入和输出是一个连续过程。因喂入品中的一部分杂质、短绒及少量可纺纤维变成落

棉,故有实际牵伸与机械牵伸之分,在计算牵伸变换齿轮齿数时,必须考虑这个问题。

实际牵升倍数E 0=

干重

棉条棉卷每米干重

m 5×5 (3-1)

机械牵伸倍数E=

棉卷罗拉线速度圈条压辊线速度

=牵伸齿轮齿数

牵伸常数

(3-2)

设梳棉机总落棉率为K (%)。

E=E 0×(1-K ) (3-3)

根据生产任务,实际牵伸倍数是已知的,但要注意干湿定量换算。K 值可以实测得到,也可根据长期生产经验的统计资料得到。

在翻改支数或调整重量偏差时,常用比例方法计算所需牵伸齿轮齿数,准确而快。因牵伸牙处于主动位置,则其齿数与棉条定量成正比。 拟改牵伸齿轮齿数=原棉条定量

拟改棉条定量

×原牵伸齿轮齿数 (3-4)

二、实验目的与要求

1. 根据生产任务,学习翻改产品号数,计算牵伸齿轮齿数的方法。 2.检验所纺产品定量、重量偏差、重量不匀率。 三、实验设备与仪器

1. 梳棉机一台;

2. 滚筒测长器一台;

3. 天平一架;

4. 棉卷、生条;

5. 牵伸变换齿轮; 6.转速表。 四、实验步骤与方法

1. 根据已知条件,如棉卷定量、翻改生条定量、梳棉机总落棉率(%)及牵伸齿轮齿数范围,计算重量牵伸及机械牵伸倍数。

2. 测出刺辊、锡林、道夫速度。

3. 根据机器传动图计算所需牵伸变换齿轮齿数。

4. 用计算出的牵伸齿轮上机试纺。

5. 取样试验所纺生条定量,计算重量偏差,如果偏差超出所要求范围时,用比例法重新计算出拟改牵伸齿轮齿数,再上机试纺,直到纺出定量符合要求为止,最后计算重量不匀率。 五、实验报告与思考题

1. 写出牵伸齿轮计算过程及上机试纺中所发现的问题。

2. 牵伸齿轮改变后,是否会影响梳棉机的产量?道夫速度改变后,是否会影响纺出生条定量?

实验四 精梳机落棉检验 一、导言

为保证一定质量要求的精梳棉条,应该排除一定数量的短纤维和杂质,成为精梳落棉。精梳机落棉率的多少,对成纱质量和节约用棉有直接影响。一般情况下,精梳落棉多,精梳纱的强力和条干好。但如落棉过多,对成纱质量的提高并不显著,用棉量却显著增加。所以,要对精梳落落率进行合理控制。

影响精梳落棉率的因素很多。从工艺上讲,落棉隔距和顶梳安装尺度影响较大。另外,给棉长度也对落棉有影响。落棉内容主要取决于锡林、顶梳状态和分梳作用的好坏,以及毛刷状态和除杂作用的强弱。

为了保证产品质量及用棉量指标,应定期对精梳落棉进行测定。台与台之间的落棉差异一般控制在1%以内,同一台中眼与眼之间的落棉差异控制在2%以内。为了掌握用棉指标避免浪费。在精梳落棉中,16mm 以下的短纤维应控制在55一60%范围内。

由于产品质量要求不同,落棉率控制也不同,根据经验,落棉率控制范围如下:

棉纱号数(英制支数) 落棉率范围(%)

9.7以上(60以下) 13~16 7.3 (80) 16~18 5.8 (100) 18~20 4.8 (120) 20以上 精梳落棉,有两种试验方法。 方法一

在机器正常运转时停车,逐眼消除卷杂辊及尘笼上的落棉,取下小卷逐只称重。然后再将小卷依次上机,机器开车生产一段时间后,再取下剩余的小卷逐只称重,逐眼收集落棉,可得某眼落棉率。

某眼落棉率(%)=

试后小卷重量

该眼试前小卷重量该眼落棉重量(-)

g ×100% (4-1)

机台平均落棉率=眼数

各眼落棉率之和 (4-2)

方法二

停车清除落棉后,开车生产5min ,逐眼收集棉条和落棉分别称重,计算落棉率公式如下: 某眼落棉率(%)=

)

())

g g g 落棉重量该眼面条重量(该眼落棉重量(+×100% (4-3)

日常生产中,当落棉率不适当时,可转动落棉刻度盘改变钳板最前位置,即下钳板唇前沿与分离罗拉表面间的隔距。当落棉隔距大时,落棉率增高,反之,落棉率减少。落棉隔距应根据成纱质量、原棉等级以及其它工艺条件确定。调整项梳安装尺度,可改变顶梳刺入须丛的时间,一般每增加一度时,落棉率将减少0.5%左右,因而在掌握

或控制精精梳落棉率时,除通过落棉隔距调节外,还应注意顶梳安装尺皮对落棉的影响。

在精梳落棉中,除含有短绒、棉结、杂质与疵点外,还含有大量可纺纤维。当落棉率高时,落棉中可纺纤维增多,棉网质量提高。当落棉率低时,落棉中可纺纤维减少,棉网质量降低。工艺要求是在保证棉网质量的前提下,降低精梳落棉率,节约用棉量。

二、实验目的与要求

1. 学习精梳落棉率的试验方法;

2.了解落棉隔距与顶梳尺度对落棉率的影响及其调节方法。

3.观察精梳落棉成分与梳棉机落棉的区别。

三、实验设备与仪器

1.A201B型精梳机—台,小卷6只; 2.活扳手一只; 3.小台秤—台,天平—架。

四、实验步骤与方法

方法一

(1)停车将卷杂辊与尘笼上的落棉清除干净

(2)将小卷分别逐只称重,然后喂入机内。开车,运转30min,停车。

(3)按眼剥清落棉分别称重,并将剩余棉卷逐只称重。

(4)记录各眼的卷重和落棉重,计算各眼落棉率和台平均落棉率。

方法二

(1)按方法一清除落棉。

(2)开车运转5min停车。

(3)分别收集对应的棉条、落棉逐眼称重记录,并计算落棉率。

(4)改变刻度盘刻度,重复做落棉试验一次。

(5)将落棉刻度盘恢复到原来位置,改变顶梳安装尺度重复做落棉试验。

五、实验报告与思考题

1.将数据填入表1,并分析实验结果.

2.如何在保证棉网质量的前提下,降低精梳落棉率?

3.如何控制落棉率的台差与眼差?

4.试分折两种实验结果有什么差异?

表1

实验五纤维变速点分布实验

一、导言

牵伸过程中,纤维运动正常与否是决定产品结构均匀的直接因素,因而,观察和研究牵伸过程中纤维实际运动情况,有助干改进牵伸机构和提高产品质量。

在牵伸区内,纤维运动受很多因素的影响。纤维从后罗拉进入牵伸区后,以后罗拉速度运动到一位置时,快速纤维对它的引导力将超过慢速纤维对它的控制力,于是该纤维就变速。作用于纤维间的引导力与控制力由牵伸区内纤维间的接触情况以及周围纤维的相对运动情况而定,还与摩擦力界分布及牵伸倍数有关。较短的浮游纤维,将更多的周围纤维随机运动的影响,它们的变速很不稳定。此外,由于纤维本身的成熟度、天然卷曲、纤维伸直度的差异和半制品结构不匀以及牵伸部件设计的不合理等原因,都会造成纤维变速点的差异。变速位置的差异,使牵伸区内纤维的变速点不在同一截面上,形成一定的分布。这种分布对于时间来讲也是不稳定的.所以,对纤维变速点分布.在工艺上有一定的要求。一般来说,希望变速点分布的峰值越集中而又越靠近前罗拉钳口处越好,说明纤维运动比较有规律,有利于提高纱条均匀度。

实际上,短纤维离开后钳口的控制较早,变速也早;在中间区域的运动无规律,有反复变速的可能。短纤维的变速点分布比较分散,其峰值距离前罗拉较远.长纤维脱离后罗拉控制后很快就进入前罗拉控制区,浮游动程短,运动比较有规律,变速点分布较集中且靠近前罗拉钳口,交速点位置较稳定,有利于提高纱条均匀度。,

二、实验原理

利用5.8tex(100英支)染色示踪纱排列在棉条内,经过3~4倍牵伸后,测量纤维变速点分布,绘制变速点频率分布曲线。

图3表示纤维头端变速位置。甲为含有示踪纱的棉条试样。乙为试样进入牵伸区内,最后一根示踪纱到达变速位置。丙为全部示踪纱已走出前钳口,参考点O尚未进入后钳口时的棉条试祥。当最后一根示踪纱在变速位置处变速,变速后在时间t内以快速走完(x1+c1)的距离。参考点O在同样时间t内,以慢速走完[b1-(H-x1)]的距离。这时,示踪纱比参考点O多走E倍。即,

E[b 1-(H-X 1)]=X 1+C 1

则 X=

1

)(11---E E

H B C (5-1)

式中:E ——牵伸倍数, B 1——最后一组示踪纱至参考点O 的距离;

C 1——牵伸后各示踪纱头端至前钳口的距离; H ——牵伸后参考点至前铅口的距离; X 1——纤维变速点位置至前钳口的距离。

图3 示踪纱头端变速位置

在牵伸区内的纤维变速点位置不同,则各个变速点位置上变速的纤维数量也不同,形成一种分布,称为纤维变速点分布。

纤维的平均变速点位置X 为:

X=

n

F

X ∑-1

(5-2)

纤维变速点分布的离散程度以均方差S 表示:

S=

21

21

X n

F X

-

-∑ (5-3)

式中:X ——平均变速点位置; S ——均方差 F ——频数 n ——示踪纱根数。

三、实验目的与要求

1.学习用示踪纱法测定纤维在牵伸区内的变速点分布.

2.观察了解不同长度纤维变速点分布规律。

四、实验设备与仪器

1.AS271型小型并条机一台; 2.测量板(或丁字尺)四块,

3.7.3~4.9tex(80~120英支)染色示踪纱、棉条、镊子、拨针。

4. 15、25、35mm规格的切断器;

5. 微型计算机一台;

6. 绘图机或打印机一台。

五、实验步骤与方法

1.调整并条机牵伸机机构,要求该牵伸区有3~4倍的牵伸,隔距为L p+1.5~2mm,L p为示踪纱的切断长度,皮辊压力为正常纺纱时的压力。

2.本实验中,将7.3~4.9tex(80~120英支)染色示踪纱剪成长度分别为15mm、25mm、35mm的纱线,各取50~100根。最好采用相应规格的切断器切取示踪纱。

3.测定该牵伸区的罗拉速度和实际牵伸倍数。

4.取棉条约1m长,平铺在测量板上,取等长的50根示踪纱,每5根为一组,头端并齐,按10~15mm等移距,依次排列在棉条中。如图3所示。排示踪纱时,试样棉条头端残留出约20~30cm的棉条长度,可将棉条适当剥开,使5根示踪纱比较均匀地排列在棉条中。

5、距离最后5根示踪纱头端120mm处,作—参考点记号O(可扎有色线),设其为b1。

6、开动机器,当机器速度正常后,将试样棉条喂入牵伸区(操作时,应尽量避免意外伸长),在前罗拉出口处用测量板接取输出的须条直到最后一根示踪纱走出前罗拉,在O点还未进入后钳口时关车。

7。取下前皮棍,在前钳口握持点处作记号线,细心取下试样,尽量避免意外伸长。

8.将试样轻放在测量板上铺平,测量参考点O至前钳口线的距离为H,量出各根纤维头端至前钳口线的距离为C1,并作记录。

(设棉条上示踪纱摆法最后一组纱长度为L10头端距O点120mm,间隔10 mm后摆第九组纱长度为L9,间隔10mm摆第8组纱长度为L8。。。。。。罪前一组纱长度为L1,则b10=120,

b9= b10+10+L9,b8= b9+10+L8,b7= b8+10+L7,。。。。。。。b1= b2+10+L1。最后一组纱尾出前钳口时停车测H的实际值。这样第一组纱喂入距离最远因此最后距前钳口的距离最长。分别测量各组纱头端到前钳口的距离C1,用公式就可求得纤维变速点)

六、实验报告与思考题

1.用苹果II计算机进行实验数据处理,并打印出实验结果,其程序框图如图4所示,文件名为“BSD”。将程序送人计算机后打入2000DATA语句,然后按顺序打入L、E、H及C1、C2....C50的数值。启动计算机运行。

图4 “BSD”变速点分布数据处理程序框图

2.将三种长度示踪纱的频率分布图描绘在同一个坐标系中,分析其示踪沙的频率分布曲线和X、S值的分布规律。

3.实验中所采用的牵伸倍数与实际不同时,对实验结果有何影响?

4.实验操作中须条产生意外伸长时,对实验结果有何影响?

5.如果皮辊压力很不足时,对实验结果有何影响?

七、实例

现以25mm 长度示踪纱作变速点分布试验,取牵伸倍数E=3.71,示踪纱长度L =25mm 。牵伸后,前钳口至试样参考点0的距离H =75mm 。向计算机输入附录(二)的处理程序后,键人E 、L 、H 的值,键入置数语句输入C 1,如下面的实测数组:

2000 DATA 194,180,157,185,185,223,220.215,227,228,266,255,288,245,260,295,295,305,

297,280,334,332,333,333,338.369,370, 358,372, 359,402,404,405,405,41,440,439,445,443,442,475,476,471,482,482,505,523,515,520,513 键入命RUN ENTER ,计算机即输出处理结果见第38页表 W(1): O.02——>2.01 C=1.01 F=4 Q=0.08 W(2): 2.01——>4 C=3.02 F=2 Q=0.04 W(3): 4——>5.99 C=5 F=14 Q=0.28 W(4). 5.99—7.98 c=6.99 F=23 Q =0.46 W(5): 7.98——>9.97 C=8.91 F =6 Q =O.12 E =

3.71 H=75 L=155 XP=5.8942 S=2.20338656

H-SCALE=3mm V-SCALE=10%

计算机输出结果中各符号的含义如下:

L ——示踪纱长度; E ——试验牵神倍数, H ——试样牵伸后,前钳口至参考点O 的距离;

X1——示踪纱变速点位置; C——变速点组中值; F一频数; Q——频率;

B1——试样牵伸前,示踪纱头端至参考点O的距离; C1一—试样牵伸后,示踪纱头端至前钳口的距离;

X p——平均变速点位置, S——均方差。

实验六牵伸过程中纱条变细曲线实验

一、导言

须条在牵伸区内逐渐变细的外形曲线称为纱条的变细曲线。研究变细曲线的目的,在于分析观察牵伸区内慢速纤维变为快速纤维的过程,即纱条各截面的纤维数量发生变化的过程,以便合理配置工艺参数,改进牵伸装置,更好控制纤维运动,提高纱条均匀度。

本实验采用两对罗拉的简单牵伸区。将牵伸后的两钳口之间的须条用切断称重法,得到各截面的纤维重量分布曲线和慢速纤维、快速纤维以及浮游纤维三种纤维的分布曲线如图5所示。图中,FF’和BB’分别为前后钳口线,N1和N2分别为前后钳口内的纤维量。

图5 简单罗拉牵伸区内纤维数量分布

二、实验目的与要求

1.观察牵伸区内纤维变细过程。

2.学习用切断称重法作出纱条实际变细曲线及三种纤维的数量分布。

三、实验设备与仪器

1.AS271型并条机一台; 2.扭力天平一台, 3. 剪刀、夹子、梳子、黑绒板、坐标尺、棉条。

四、实验步骤与方法

1.在AS271型并条机上,去掉三和四皮辊,由一和二两对皮棍罗拉组成一个简单牵伸区。牵伸倍数3~4倍,在正常的罗拉隔距和加压状态下进行试验。

2.开车正常后,喂入棉条两分钟后停车。取下皮辊,作好前后钳口标记,用坐标纸托起须条,再用两个夹子分别夹住两个钳口线(坐标纸与须条一起夹)。

3. 用剪刀将坐标纸和须条一起切段2mm称重.依次记录.求出各截面的纤维数量分布变细曲线N(x)。

4.重新开车试验,用两个夹子和两条坐标纸分别在前后钳口线处夹住须条,两手握住两个夹子,将须条拉开(记住前后须条),用梳子分别梳去前后浮游纤维,收集在黑绒板上。

5.留下的前、后纤维分别切段2mm称重,依次记录,画出牵伸区中各截面内前纤维数量分布曲线N1(x)和后纤维数量分布曲线N2(x)。

6.改变牵伸倍数,重作—次。

五、实验报告与思考题

1.根据实验数据,画出不同牵伸倍数时的纤维变细曲线及三类纤维数量分布。

2.说明图5中乙的空白部分表示什么?

3.分析变细曲线的变化规律。

实验七 并条机上机试纺 一、导言

为了保证生产出符合国家标准要求的细纱号数,控制末道并条号数是关键。这是因为粗纱机和细纱机的机台多,调节较复杂,还易造成较大的产品质量波动,而并条机调节方便,定量易控制稳定,并在粗纱和细纱工序中还有继续调节的余地。只要并条质量控制正确,细纱定量波动就小。所以,生产厂都以控制末道并条定量来保证细纱定量偏差。

生产厂以棉条的实际平均干燥定量与设计的标准干燥定量之间的差异率求出纺出重量偏差。为使生产波动小,每个班都要测试熟条定量三次,若定量超过规定范围,换牵伸齿轮时还要分析下列因素后再确定调换。

1. 一台车眼与眼之间差异大时,可不调换牵伸齿轮齿数,应复试成查明原因。

2. 如上次试验结果定量轻重趋势与本次相同,应调换牵伸齿轮齿数,如相反,复试后再决定调齿轮。

3. 如回潮率变化较大时,调换牵伸齿轮齿数要慎重。

4. 如果台与台之间的重量差异大时,要结合考虑大部分机台定量轻重的趋势而定,可以将超过控制上限的机台多调些。

5. 调换牵伸齿轮时,还要注意细纱累计轻重趋势,—般对细纱偏轻掌握,如果细纱累计偏重,熟条要偏轻掌握,可减少细纱牵伸变换齿轮的调换次数,以达到稳定生产的目的。

若喂入品定量不变,要求改变输出定量时,必须改变牵伸倍数。在并条上是用牵伸变换齿轮(轻重牙)与牵伸微调齿轮(冠牙)配合起来调节定量的,牵仲变换齿轮可作为粗调,微调齿轮作为细调。

实际牵伸倍数(E 0)=防出棉条定量

并合数喂入棉条定量? (7-1)

在并条生产过程中,棉条可能产生意外伸长——,再考虑到牵伸过程中的纤维损失和皮辊滑溜率等因案,致使重量牵伸倍数E 0和机械牵伸倍数E 不等,两者之比称为牵伸效率,以η(%)表示。

η(%)=

E

E 0

×100% (7-2) η值可实测或根据生产经验选定,故可按实际条件确定冠牙齿数,再按(7-3)式计算牵伸变换齿轮齿数。

机械牵伸倍数(E)=

转的长度

后罗拉转时前罗拉输出的长度

后罗拉--

=牵伸常数×冠牙齿数

牵伸牙齿数

(7-3)

重量偏差按(7-4)式计算:

△G=G

G

G -0×100% (7-4)

△G------重量偏差; G 0------实际干定量(g/5m); G------标准干定量(g/5m).

二、实验设备与仪器

1.并条机一台; 2.滚筒测长器一台 3.天平一架; 4.生条; 5.轻重牙、冠牙。

三、实验步骤与方法

1.了解机械状态,熟悉变换齿轮位置及要求所纺定量。

2.查出机上轻重牙与冠牙齿数及车间实际回潮率。

3.开车试纺,10min后关车,取样试验,作30个试样,算出平均定量。

4.计算熟条定量偏差,根据控制范围确定是否要调换轻重牙或冠牙。

5. 如果重量偏差超出范围时,根据机器传动图,列出轻重牙和冠牙与定量的比例式,并计算出齿数。

6.调换所需的牵伸齿轮与冠牙齿数,再开车10min,取样试验,直至纺出符合要求的棉条定量为止。

7.最后取样测定计算重量不匀率与萨氏条干均匀度。

四、实验报告与思考题

1.写出计算牵伸变换齿轮轻重牙、上机调整及试纺过程。

2.为什么要求在并条机上严格控制纺出定量?

实验八粗纱张力测定

一、导言

粗纱在卷绕过程中的紧张程度叫作粗纱张力,由张力引起的伸长称为粗纱伸长,工艺上通过测定粗纱伸长率来间接反映粗纱张力的大小。为保证粗纱的正常卷绕,在生产实际中,粗纱管的卷绕线速度应赂大于前罗拉输出的线速度,使粗纱在卷绕过程中始终保持一定的张力。按纺纱定量要求,粗纱平均伸长率不超过3%。如果粗纱的伸长率及其差异较大,必然恶化纺出细纱的重量个匀率。张力过大,伸长也大,致使粗纱断头增多,粗、细纱的条干恶化。张力过小,致使锭翼顶端至前罗拉的纱条松弛,粗纱易产生飘头现象,断头也会增多。所以,生产过程中,应保持适当的粗纱张力,不能太大或太小,应使伸长及其差异控制在合

理范围内。

纺纱过程中,由于前后排锭冀顶端至前罗拉的距离不同,纱条与锭冀顶端的包围角大小不同,以及纱线与锭冀摩擦发生抖动的程度不同,致使捻回传递存在差异,从而引起前后排粗纱的张力与伸长也不同。在一落纱中,影响大、中、小纱张力变化的因素比较复杂。如铁炮外形曲线不适当、张力变换齿轮齿数不恰当、压掌在一落纱过程中对纱管压力的变化及机械状态不良等,都将影响粗纱伸长率。在测试调整张力的过程中,要具体分析其原因。

大、小纱之间及前、后排之间的张力差异控制在1.5%以内为宜。

铁炮皮带起始位置与张力牙的齿数是否恰当,对粗纱张力影响最为显著,前者决定空管卷绕的起始张力大小,也即一落纱的张力大小。后者影响一落纱张力的变化趋势。新型粗纱机采用了张力补偿装置、以解决纺纱中的粗纱张力微调及对中纱张力的调节。粗纱伸长率用式(8-1)计算。

棉纺厂设计总复习题集 1、纺织厂总平面布置时应考虑那些因素? 答:①总平面布置应在总体规划的基础上,根据生产要求和自然条件,将全部建、构筑物、堆物、运输路线、工程管线、绿化设施等综合进行平面布置,力求做到因地制宜,统筹安排,远近结合、合理、紧凑。②应保证生产过程连续性的要求,使生产作业线最短,最方便,避免往返运输和作业线交叉,并应使厂内外交通运输相适应,货源量较大的仓库靠近货运出入口,使人货流分开。③建、构筑物的平面组合,要考虑功能分区,做到厂区内分区明确,生产方便,各种辅助和附属设施应靠近所服务的车间,各种动力供应设施应尽量接近负荷中心。④建、构筑物尽量合并布置,力求外型简单,道路网整齐,具有建筑上的整体性。 ⑤对于排出烟尘或不良气味的车间,除尽量采用回收利用,车间布置位置考虑在厂区下风向,但必须兼顾到邻近环境的保护。⑥总体布置时考虑绿化布置,改善厂区卫生条件及美化环境。⑦总平面布置应考虑与市政建设相结合,尽量满足城市建设的要求,距齿形厂房又必须满足对朝向的要求。⑧如工厂有远景规划时应使近期与远期发展相结合,并尽量使近期建设集中,避免过早过多的占用土地。 ⑨总平面设计应为基建施工方便创造条件。 2、织物的主要技术要求有哪些? 答:织物的主要技术条件是:组织、坯布幅宽(cm)、原纱特数、经纬纱密度(根/10cm)、总经、边经根数、经纬纱缩率(%)、络纱、整经、浆纱伸长率(%)、经纬纱回丝率(%)、织物加放率(%)、经纬纱损失率(%)、每米坯布经纬纱用纱量(g)、总用纱量等。 3、确定产品方案的因素有哪些? 答:①原料供应:棉纺织厂的原料,主要是棉花、棉型化纤和中长纤维,也可利用短麻和短毛等其他天然纤维。在品种选择是,应当考虑本地区原料来源的可能性和供应的连续性。②工艺流程和机型:设计中应根据产品种类和选配原料的特点,选择合理的工艺流程和机型,使其既有针对性,又具有应变的灵活性,以适应商品经济发展的时代要求。若在确定机型的前提下拟定产品方案时,则产

棉纺织生产工艺流程 一、清棉工序 1.主要任务:(1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行;(2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。(3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。 2.主要机械的名称(1)混棉机械: 自动抓包机,由1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。 (2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。(3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。(4)打手机械: ①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。 ④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。

二、梳棉工序 1.主要任务 (1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。(2)除杂:清除棉卷中的细小杂质及短绒。 (3)混合:使纤维进一步充分均匀混合。 (4)成条:制成符合要求的棉条。 2.主要机械名称和作用: (1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。 齿尖将纤维带走,并转移给锡林。 (2)锡林、盖板 ①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。②除去纤维中残留的细小杂质和短绒。③制成质量较好的纤维层,转移给道夫。 (3)道夫: ①剥取锡林上的纤维,凝聚成较好的棉网。②通过压辊及圈条装置,制成均匀的棉条。 三、条卷工序 主要任务: 1.并合和牵伸:一般采用21根予并进行并合、牵伸,提高小卷中纤

棉纺织生产工艺流程 清棉工序 1.主要任务: (1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行; (2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。 (3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。 (4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。 2.主要机械的名称 (1)混棉机械: 自动抓包机,由于某种原因1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。 (2)棉箱机械: 棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。 (3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。(4)打手机械: ①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂

装置,有较好的混棉、开棉和除杂作用。

④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。 梳棉工序(普梳) 1.主要任务 (1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。 (2)除杂:清除棉卷中的细小杂质及短绒。 (3)混合:使纤维进一步充分均匀混合。 (4)成条:制成符合要求的棉条。 2.主要机械名称和作用: (1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。 齿尖将纤维带走,并转移给锡林。 (2)锡林、盖板 ①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。②除去纤维中残留的细小杂质和短绒。③制成质量较好的纤维层,转移给道夫。 (3)道夫: ①剥取锡林上的纤维,凝聚成较好的棉网。②通过压辊及圈条装置,制成均匀的棉条。

纺纱工艺设计 发表者:发表时间:2012-6-6 9:04:13 第一章棉纺工艺设计 棉纺厂主要加工棉、棉型化纤、中长化纤的纯纺及其混纺纱线,其它天然纤维如毛、麻、绢、羊绒、兔毛等的短纤维形式也可在棉纺厂进行混纺产品开发。 本章主要掌握典型纺纱系统、各工序工艺参数调节、半制品及成纱的质量控制指标和措施。第一节纺纱系统分类 1 普梳纺纱 原料→开清棉→梳棉→并条(2-3道) →粗纱→细纱→后加工 2 精梳纺纱 原料→开清棉→梳棉→精梳前准备→精梳→并条(2-3道) →粗纱 (预并条、条卷) (条卷、并卷) (条并卷) →细纱→后加工 3 混纺纱 棉→开清→梳理→精梳前准备→精梳 涤→开清→梳理→预并条 →混并条(三道) →粗纱→细纱→后加工 4 新型纺纱 开清棉→梳棉→并条二道→新型纺纱 5 中长纺 中长专用开清棉设备→M型梳棉机→并条粗纱→细纱 6 废纺系统 利用下脚纺制棉毯等 7 后加工 1 烧毛→纱筒打包→出厂 烧毛→定型线筒打包→出厂 细纱→络筒→并纱→捻线→线络筒→摇纱→绞纱打包→出厂 络并联 细管直并本厂织部车间使用 本节学习后能写出典型棉纺纺纱流程。 第二节工艺参数与质量指标 一、原料 1 棉:籽棉轧棉皮棉→打包→送到纺织厂 1) 轧棉 a 锯齿轧棉—锯齿棉 含量少、短绒少、棉结索丝疵点多、产量高、 适轧细绒棉(长度为25~33mm,细度为6000 ~ 7000公支,适纺中细号纱,即9 ~ 28tex)b 皮辊轧棉—皮辊棉 含杂多、短绒多、棉结索丝疵点少、产量低 适轧长绒棉(长度33mm以上,细度7000 ~ 8000公支,适纺细号纱,即3 ~ 7tex)

纺织工艺流程 纺纱工艺流程主要包括:清棉、梳棉、精梳、并条、纺粗纱、细纱、络筒、捻线、摇线 一.清棉工序 1.主要任务 (1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行; (2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。 (3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。 (4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。 2.主要机械的名称和作用 (1)混棉机械:自动抓包机,由于某种原因1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。 (2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。 (3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。 (4)打手机械: ①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。②直立式 开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。 二、梳棉工序 1.主要任务 (1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。 (2)除杂:清除棉卷中的细小杂质及短绒。 (3)混合:使纤维进一步充分均匀混合。 (4)成条:制成符合要求的棉条。 2.主要机械名称和作用 (1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。 齿尖将纤维带走,并转移给锡林。

目录 1设计纱线的原料选择 (2) 1.1 原棉选配 (2) 1.2 化纤选配 (2) 2纱线的生产工艺流程及要紧设备特点 (4) 2.1 流程的选择原则 (4) 2.2 设备选择原则 (4) 2.3 工艺流程选择 (4) 2.4 要紧设备特点介绍 (5) 3纱线的生产工艺设计 (5) 3.1 选择各工序工艺参数 (5) 3.2 细纱工艺设计 (5) 3.3粗纱工艺设计 (7) 3.4混并工艺设计 (8) 3.5 涤预并工艺设计 (12) 3.6 精梳工艺设计 (13) 3.7 并卷工艺设计 (15) 3.8 条卷工艺设计 (16) 3.9梳棉工艺设计 (17) 3.10 开清棉工艺设计 (19) 3.11 络筒工艺设计 (20) 3.12 捻度计算 (21)

4纺部各工序理论产量及定额产量计算 (22) 4.1清棉机的理论产量 (22) 4.2梳棉机的理论产量 (23) 4.3条卷机的理论产量 (23) 4.4并卷机的理论产量 (24) 4.5精梳机的理论产量 (24) 4.6粗纱机的理论产量 (25) 4.7细纱机的理论产量 (25) 4.8络筒机的理论产量 (25) 5纺部各工序总产量计算 (26) 5.1消耗率和打算停台率的选择 (26) 5.2总产量和配台计算 (26) 6结论 (34) 7致谢 (35) 1设计纱线的原料选择 织物品质与构成织物的纱线品质紧密有关。纱线品质又取 决于原料性质。纱线种类和用途不同,选用原料又是选择纺纱工 艺流程、机型和工艺参数的要紧依据。 1.1 原棉选配 1.1.1 按纱线特数选配原棉

细号纱线:细号纱线都用于高档织物或股线,成纱质量要求较高。应选择色泽雪白、品级较高(1.5~2.8),成熟度适中,纤维特数和强力较高,纤维较长(30~29mm),整齐度较好和杂质疵点较少的原棉。 1.1.2 按纱线用途和加工工艺选配原棉 (1) 精梳棉纱:精梳棉纱多用于高档产品,要求纱线条干均匀,棉结杂质少。因此,应选择色泽乳白、品级高纤维成熟度适中,纤维特数和强力较高、纤维较长、棉结杂质较少的原棉。 (2) 机织用纱:经纱在预备和织造过程中,要经受反复摩檫和较大张力。因此,对其强力要求应高于纬纱,特不是细特纱,高经纬密的单纱织物或纬密较高的织物,对纱线强力要求更高。因此应选配成熟度适中,纤维特数小和强力较高,纤维长度较长的原棉。 为了在保证质量的前提下降低成本,提高产品竞争力,我们设计了一下方案: 配棉:由于近年来市场上131棉花较少且细度偏粗,因此,配棉时搭用部分细度、长度较适中的新疆229棉花,如此,不仅能够降低配棉成本,还能够增加纱线光泽。配棉方案表见表1-1 1.2 化纤选配

盐城纺织职业技术学院2015届毕业设计(论文)

28tex纱直贡(纯棉)的织造工艺设计摘要 摘要 介绍了纯棉纱直贡织物的风格特点,从原料的选择、整经、浆纱、织造等方面对纯棉纱贡缎的生产工艺作了论述,成纱要求条干均匀、毛羽少;整经应保证经纱张力,排列、卷绕均匀;浆纱应侧重增加耐磨性,被覆毛羽;织造时要调整引纬参数。 关键词:棉织物;纱直贡;织造工艺

Abstract Describes the style of pure cotton satin fabric characteristics, from selection of raw materials, warping, sizing, weaving and other aspects of the production process of pure cotton satin have been discussed, yarn required evenness and hairiness less; Warping should ensure that warp tension, arrangement, winding evenly; Sizing should focus on increasing wear resistance, coating hairiness; Weaving weft to adjust the parameters. Key Words :cotton fabrics; yarn satin; weaving process

目录 第一章前言 (1) 1.1织物的引进和发展 (1) 1.2织物分析与性能 (1) 1.3品种风格与用途 (2) 第二章规格设计与工艺流程 (3) 2.1规格设计 (3) 2.2工艺流程 (4) 第三章原料选配 (5) 第四章络筒工艺设计 (6) 4.1设备选型 (6) 4.2工艺设计中注意的问题 (6) 4.3具体的工艺配备 (6) 4.4产质量管理 (7) 第五章整经工艺设计 (8) 5.1设备选型 (8) 5.2工艺设计中注意的问题 (8) 5.3具体的工艺配备 (8) 5.4产质量管理 (9) 第六章浆纱工艺设计 (10) 6.1浆纱的目的和要求 (10) 6.2设备选型 (10) 6.3浆料配方及各成分作用 (11) 6.4具体的工艺配备 (11) 6.5产质量管理 (12) 第七章穿织工艺设计 (13)

一、名词解释:(共21分,每小题3分) 1、纺织品设计应遵循的四个原则? 织物设计必须遵循的四个基本原则:一、适销对路。二、实用、美观、经济相结合。三、创新与规范相结合。四、设计、生产、供销相结合。 2、纺织品工艺设计中的织物组织设计的基本法则有哪四个? 织物组织设计必须遵循四个基本法则是:一、变化与统一;二、均衡与对称法则;三、过渡法则、四、节奏与韵律法则。 3、什么是棉布“丝光”?涤纶“酷丝棉”主要是仿制棉纱的什么特性? 将全棉制品在5%的烧碱溶液中,赋予一定的张力,使棉纤维的屈曲沟槽拉直一些,从而使棉呈现出一定的光泽的现象叫丝光。“酷丝棉”丝线主要是仿制棉纱短纤有毛羽的及光泽灰暗特性。 4、奥斯卡影院的银幕是用全棉帆布做的,请问是什么组织?写出其坯布规格? 电影银幕是用的全棉帆布是2/2方平组织,21S/1JC+21S/1JC×21S/1JC+21S/1JC 70×40PICK/INCH 63” 5、仿真丝织物要达到“迷宫绉”效果,经纬向除了加强捻以外,其经纬向丝线的线型设计还必须满足什么条件?涤纶复合丝雪纺主要是仿制真丝的什么特性? “迷宫绉”除了经向加强捻以外,经纬向的线型设计必须满足经纬向捻向相同这个条件。涤纶复合丝雪纺主要是仿制真丝的手感。 6、什么叫“雨露麻”和“温水麻”?采用加捻“乐丽丝”仿麻大多是仿制亚麻的哪个效果? 亚麻收割回来以后,放置在露天让其日晒雨淋,进行沤制,去表皮与秸杆留下的精干麻仿制而成亚麻纱,经过退煮,不经漂白与染色的亚麻纱,叫雨露麻,亚麻收割回来以后,放在池塘、河塘进行沤制,去表皮与秸杆留下的精干麻仿制而成亚麻纱,经过退煮漂与染色的亚麻纱叫温水。仿麻大多是仿制雨露麻效果。 7、绍兴的非物质文化遗产“乌毡帽”应用了羊毛的什么原理? 因羊毛的鳞片在热湿条件下,在推、搓、揉的外力作用下,使羊毛纤维的鳞片相互堆积,这个现象叫羊毛缩绒反应。绍兴“乌毡帽”主要应用了缩绒原理。 二、填空:(共20分,每小格0.5分) 1、32支全棉绉布,经为32S/1JC普捻纱,其捻系数是320~340,纬纱32S/1JC必须加强捻,其捻系数是540~560 。全棉迷宫绉除了经纬纱强捻外,经纬纱的线型设计应是同一线型Z捻或S捻。因为棉纤维是在原生细胞上堆积了一层一层次生细胞,层与层之间有果胶果酸、糖类物质、灰份等填充,经退渚漂后,层与层之间留下很大空隙,故其抗折皱性能较

我国纺织工业发展简介 “衣、食、住、行”是人类永久的需求。“衣”不单纯指衣服,它几乎可以涵盖所有纺织产品。“衣”人类永久的需要,具有广阔的市场。 从世界范围来看,纺织服装业销售额仅次于旅游业和信息产业,名列第三。它在世界经济中承担着极为重要的作用。它不仅满足人们生活的基本需要,而且是社会文化的时尚代言者和经济兴衰的晴雨表,它既是最传统的也是最时尚的产业,受到各国政府的重视。 纺织工业是我国国民经济的传统支柱产业和重要的民生产业,也是国际竞争优势明显的产业,对扩大就业、积累资金、出口创汇、带动相关产业和促进区域经济发展发挥了重要作用,所以纺织工业健康平稳发展,事关国计民生和社会稳定大局。 我国是世界上最大的纺织品生产及出口国。纺织工业曾经提出建设纺织大国的奋斗目标,如今我国的纺织业正在全面实现产业升级,逐步开始向纺织强国转变。 我国纺织品服装出口额: 2000年--- 520.8亿美元 2004年--- 931.0亿美元 2009年--- 1713.32亿美元 2010年---2065.30亿美元 织物的形成 织物的分类 织物(Fabric) ——由纺织纤维和纱线制成的柔软而具有一定力学性质和厚度的制品。 包括:机织物、针织物、非织造布、编织物等 一、织物的分类: 1.机织物:由相互垂直排列的二个系统的纱线,在织机上按一定规律交织成的制品。 2.针织物:是由纱线串套而成,线圈则是针织物的最小基本单元。 3.非织造织物:是一种由纤维层构成的纺织品。经机械或化学加工而成的制品。 4.编织物:由纱线通过用结节互相连接或钩连而成的制品,如网、花边等。 二、机织物的分类 1、按原料分类: (1)纯纺织物:经纬纱为同一种纤维的纱织布。 (2)混纺织物:二种或二种以上纤维混纺纱织布。 (3)交织织物:经纱与纬纱为不同类型纱线。 2、按织物用途分类 (1)服装用织物:外衣、内衣 (2)卫生用织物:毛巾、浴巾、枕巾…… (3)装饰用织物:窗帘、床罩、沙发罩…… (4)工业用织物:帆布、水龙带、帘子布…… 3、按织物组织分类: (1)基本组织织物:三原组织 (2)复杂组织织物:毛巾、灯芯绒、水龙带等 (3)小花纹组织织物:在基本组织基础上变化 (4)大花纹组织织物:装饰类家用纺织品

纺织工艺流程 清棉工序 主要任务:(1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行; (2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。(3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。 2.主要机械的名称和作用 (1)混棉机械: 自动抓包机,由于某种原因1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。 (2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。(3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。(4)打手机械: ①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤

纤维,产生棉结。目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。 ④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。 梳棉工序 1.主要任务 (1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。(2)除杂:清除棉卷中的细小杂质及短绒。 (3)混合:使纤维进一步充分均匀混合。 (4)成条:制成符合要求的棉条。 2.主要机械名称和作用: (1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。 齿尖将纤维带走,并转移给锡林。 (2)锡林、盖板 ①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。②除去纤维中残留的细小杂质和短绒。③制成质量较好的纤维层,转移给道夫。 (3)道夫: ①剥取锡林上的纤维,凝聚成较好的棉网。②通过压辊及圈条装置,

棉纺工艺流程 清棉工序 1.主要任务 (1)开棉: 将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行; (2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。(3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。 (4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。2.主要机械的名称(1)混棉机械 (1)自动抓包机,由于某种原因1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。 (2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。 (3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。 (4)打手机械: ①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。目前清花在流程中一般都不采用(一般可作原料予以处理

或统破籽处理之用)。③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。 梳棉工序 1.主要任务 (1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。(2)除杂:清除棉卷中的细小杂质及短绒。 (3)混合:使纤维进一步充分均匀混合。 (4)成条:制成符合要求的棉条。 2.主要机械名称和作用: (1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。齿尖将纤维带走,并转移给锡林。 (2)锡林、盖板 ①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。②除去纤维中残留的细小杂质和短绒。③制成质量较好的纤维层,转移给道夫。 (3)道夫: ①剥取锡林上的纤维,凝聚成较好的棉网。②通过压辊及圈条装置,制成均匀的棉条。

棉纺织生产工艺流程大全精编W O R D版 IBM system office room 【A0816H-A0912AAAHH-GX8Q8-GNTHHJ8】

棉纺织生产工艺流程 一、清棉工序 1.主要任务:(1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行;(2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。(3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。 2.主要机械的名称(1)混棉机械: 自动抓包机,由1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。 (2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。 (3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。 (4)打手机械: ①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。④单程清棉

机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。 二、梳棉工序 1.主要任务 (1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。 (2)除杂:清除棉卷中的细小杂质及短绒。 (3)混合:使纤维进一步充分均匀混合。 (4)成条:制成符合要求的棉条。 2.主要机械名称和作用: (1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。 齿尖将纤维带走,并转移给锡林。 (2)锡林、盖板 ①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。②除去纤维中残留的细小杂质和短绒。③制成质量较好的纤维层,转移给道夫。 (3)道夫:

鹤山市某棉纺织企业有限公司 文件名称:过程与产品监视和测量控制程序文件编号:MY2—018 版本号:A 编制:审批: 日期:2004/7/1 日期:2004/7/5

修订记录 1 目的 对产品实现的必须的过程进行测量和监控,以确保满足顾客的要求。对产品特性进行测量和监控,以验证产品要求得到满足。 2 范围

适用于对产品实现过程持续满足其预定目的的能力进行确认,对生产所用原材料、生产的半成品和成品进行测量和监控。 3 职责 3.1 公司组织各部门对与质量有关的各过程应根据公司总目标进行分解,转化为本过 程具体的质量目标,为保证质量目标的顺利完成,必须进行相应的测量和监控。 3.2 生产部负责对需要进行测量和监控的实现过程进行控制,确保过程持续满足预定 目标的能力。 3.3 品管部负责对过程与产品测量和监控。 4工作内容 4.1 过程的测量和监控 4.1.1 品管部负责对质量形成的关键过程进行测量,进行分析,明确过程质量和过 程实际能力之间的关系,以确定需要采取纠正或预防措施的时机; 4.1.2 当过程产品合格率接近或低于控制下限时,品管部应及时发出《纠正和预防措 施要求》,定出责任部门,相关责任部门应从人员、设备、原材料、各类规程、生产环境及检验等方面分析原因并采取相应的纠正和预防措施并实施,品管部跟踪验证实施效果。 4.1.3 当需要采取改进措施时,按《改进控制程序》执行。 4.1.4 巡回监控 生产过程中,生产部和办公室质量监督人员应对操作者的自检和互检进行监督,认真检验操作着的作业方法、使用的设备、工装、辅具等是否正确;根据需要进行抽检,并将结果及时反馈给操作者;发现不合格品应执行《不合格品控制程序》。抽检时以品管部的量值为标准。 4.2 产品的测量和监控 4.2.1 品管部负责编制各类检验规程,明确检测点、检测频率、抽样方案、检测项目、 检测方法、判别依据、使用的检测设备等。 4.2.2 原棉检验 4.2.2.1 原棉验证与报验:原棉进厂后,不需检验的原棉,仓库应对生产厂家出具的 合格证明文件、标识、包装、外观、数量等进行验证,符合要求后,仓管员

织造工艺设计指导书 【任务】 南通某纺织企业接到某外贸公司一服装面料来样订单,数量为12000米,允许交货偏差±5%,质量标准国标一等品,三联匹,交期为30天。织物成品规格为57/58〞JC80S×JC80S100×80,后整理采用小整理加工。 【分析】 工艺员接到任务后,首先要对客户的样品进行分析,从织物中提炼出经纬纱的原料、规格等技术数据。查阅资料或根据企业以往生产经验确定相关技术参数,进行初步的工艺设计,并根据分析和工艺设计的结果确定合适的工艺流程,结合企业现有设备进行设备配备,购买纱线,以备用。进行各道工序的上机工艺设计,并组织生产实施。记录生产过中对工艺落实情况以及生产情况,及时与设计部门联系与反馈。具体任务分解如下: 任务1织物分析与总工艺单初步设计 一、客户来样分析 1、判断织物正反面 进行织物分析前,首先要确定织物的正、反面。织物的正、反面一般是通过观察对比织物外观效应如花纹、色泽和织物质地如经、纬纱原料,经、纬密度,表面平整光洁度,外观疵点等方面的区别来判别的。常用的判别依据有。 (1)一般织物正面的花纹、色泽均比反面清晰美观; (2)凸条及凹凸织物,正面紧密而细腻,具有条状或图案凸纹。而反面较粗糙,有较长的浮长线; (3)起毛织物:单面起毛织物,其起毛绒一面为织物正面。双面起毛绒织物,则以绒毛光洁、整齐的一面为正面; (4)观察织物的布边,一般织物正面的布边光洁、整齐; (5)双层、多层及多重织物,如正、反面配置的经、纬密度或经、纬原料不同时,则一般正面具有较大的密度或正面的原料较佳; (6)纱罗织物:纹路清晰绞经突出的一面为织物正面; (7)毛巾织物:一般以毛圈密度大的一面为正面。 一般的织物其正、反面都有明显的区别,但也有不少织物的正、反面极为近似,两面均可应用。因此,对这类织物可不强求区别其正、反面。 2、判断织物经、纬向

棉纺织厂设计工艺计算 罗伟 纺织042班 0401021086 严治军 纺织042班 A :J 19.4×J 19.4×260×260×119.5 3万锭 B:T/C 13×T/C 13×380×280×119.5 2万锭 要求:1.所有纱要求全部自用。 2.2~3个学生一组,相互协作。 A :J 19.4×J 19.4×260×260×119.5 3万锭 其中:Nt j:经纱号数 N tj =19.4te x N t w:纬纱号数 N t w=19.4tex P j :经纱密度 P j =260根/10cm P w :纬纱密度 P w =260根/10cm W b:布幅 W b=119.5cm (一)涤棉细布用纱量计算 1.总经根数的计算 总经根数M z= 其中: mbj :边经根数 m bj=24根 bd:地经穿入数 b d=2 b b :边经穿入数 b b =4 M z=×119.5+24×(1-)=3119根 2.每米织物经、纬纱用纱量的计算 (1)每米织物经纱用纱量 = ==69.225 g/m (2)每米织物纬纱用纱量 = ==63.799 g/m 3.捻度的计算 T t =×10 捻/m 取:粗纱=65 细纱:经纱=380 纬纱=362 (1) 粗纱捻度T 粗==2.91捻/10cm=29.1 捻/m (2) 细纱经纱捻度T 经==86.27捻/10cm=862.7捻/m (3) 细纱纬纱捻度T 纬==82.19捻/10cm = 821.9捻/m 4.细纱机理论生产量 (1)细纱机理论生产量= 取: ns=19400r/mi n 经纱= 1000000 8.94104.191940060????=0.02382 k g/h·锭 纬纱=10000009727.87104.191940060????=0.02567 kg/h·锭 时间效率:经纱取97% 纬纱取96% (2)细纱机定额生产量 经纱=0.02382×97%=0.0225 kg /h·锭 纬纱=0.02567×96%=0.02464 k g/h·锭 5.细纱机配备台数

棉纺织生产工艺流程大全 Final approval draft on November 22, 2020

棉纺织生产工艺流程 一、清棉工序 1.主要任务:(1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行;(2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。(3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。 2.主要机械的名称(1)混棉机械: 自动抓包机,由1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。 (2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。 (3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。(4)打手机械: ①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。

1.主要任务 (1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。 (2)除杂:清除棉卷中的细小杂质及短绒。 (3)混合:使纤维进一步充分均匀混合。 (4)成条:制成符合要求的棉条。 2.主要机械名称和作用: (1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。 齿尖将纤维带走,并转移给锡林。 (2)锡林、盖板 ①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。②除去纤维中残留的细小杂质和短绒。③制成质量较好的纤维层,转移给道夫。 (3)道夫: ①剥取锡林上的纤维,凝聚成较好的棉网。②通过压辊及圈条装置,制成均匀的棉条。 三、条卷工序 主要任务: 1.并合和牵伸:一般采用21根予并进行并合、牵伸,提高小卷中纤维的伸直平等程度。 2.成卷:制成规定长度和重量的小卷,要求边缘平整,退解时层次清晰。

织造工艺 织造工艺流程主要包括:络筒、整经、浆纱、穿经、织造、整理。 一、络筒工序 图2-1 典型的自动络筒机 络筒(又称络纱)是织前准备的第一道工序,它的任务是将来自纺部的管纱或绞纱在络筒机上加工成符合一定要求的筒子。 1、主要任务: 1)卷绕和成形:将管纱(线)卷绕成容量大、成型好并具有一定密度的筒子,提高后道工序的生产率。由于钢领直径限制,使得细纱纱管上的容纱量十分有限,无法直接用于织造,通过络筒工序将原纱(或长丝)做成大容量圈套的筒子,提供给整经、卷纬、针织、无梭织机的供纬或漂染等工序。一般中特纱的筒子其绕长度可达10万米左右。 2)除杂:清除纱线上的某些疵点、杂技、改善纱线品质。由纺厂运来的原纱一般有较多的外观疵点,在通过络筒机上的清纱装置时,可以清除其上的绒毛,尘屑及弱纱、粗结等杂质疵点,这样,既可改善织物的外观质量,又因剔除了纱线上的薄弱环节而提高了它们的平均

强度,减少了纱线的后道工序中的断头。 2、络筒的要求: 1)筒子卷绕坚固稳定,成形良好 2)卷装容量尽可能大并满足定长要求 3)卷绕张力适当均匀,不损伤纱线原有的物理机械性能 4)尽可能清除有害纱疵 5)纱线结头小而牢 3、络筒机 图2-2络筒工艺流程示意图 1)筒子的卷绕形式 筒子成形由筒子旋转运动纱线往复运动两个运动叠加而成。 (1)按纱线之间的交叉角分: 平行卷绕筒子: 先后两层纱圈相互之间交叉角很小(小于10度) 交叉卷绕筒子: 相邻两圈之间有较大距离,上下层纱圈构成较大交叉角。 (2)按筒管边盘形式分:有边筒子和无边筒子;

(3)按卷装形状分 a)圆柱形筒子 平行卷绕的有边筒子:卷绕密度大,纱圈稳定性好,但不适宜于纱线的高速退绕。用于丝织、麻织、绢织等。 交叉卷绕的圆柱筒子:筒子结构稳定,适应轴向退绕。但卷绕密度较小,卷装容量小。 适用于松式筒子。 交叉卷绕的扁平筒子:直径比高度大,用于并捻加工筒子和化纤长丝。 B)圆锥形筒子:退绕阻力小而均匀,应用最多。 普通圆锥:络筒过程中筒子大小端等厚度增加。 变锥形:筒子大小端非等厚度增长,退解方便,适于高速整经。 C)其它形状:三圆锥、瓶形、双锥端圆柱、木芯线团、单端有边筒子等。 2)筒子卷绕机构

棉纺织厂设计工艺计算 罗伟 纺织042班 0401021086 严治军 纺织042班 A :J 19.4×J 19.4×260×260×119.5 3万锭 B :T/ C 13×T/C 13×380×280×119.5 2万锭 要求:1.所有纱要求全部自用。 2.2~3个学生一组,相互协作。 A :J 19.4×J 19.4×260×260×119.5 3万锭 其中:N tj :经纱号数 N tj =19.4tex N tw :纬纱号数 N tw =19.4tex P j :经纱密度 P j =260根/10cm P w :纬纱密度 P w =260根/10cm W b :布幅 W b =119.5cm (一)涤棉细布用纱量计算 1.总经根数的计算 总经根数M z = 其中: m bj :边经根数 m bj =24根 b d :地经穿入数 b d =2 b b :边经穿入数 b b =4 M z =×119.5+24×(1-)=3119根 2.每米织物经、纬纱用纱量的计算 (1)每米织物经纱用纱量 = ==69.225 g/m (2)每米织物纬纱用纱量 = ==63.799 g/m 3.捻度的计算 T t =×10 捻/m 取:粗纱=65 细纱:经纱=380 纬纱=362 (1) 粗纱捻度T 粗==2.91捻/10cm=29.1 捻/m (2) 细纱经纱捻度T 经==86.27捻/10cm=862.7捻/m (3) 细纱纬纱捻度T 纬==82.19捻/10cm= 821.9捻/m 4.细纱机理论生产量 (1)细纱机理论生产量= 取: n s =19400r/min 经纱= 1000000 8.94104.191940060????=0.02382 kg/h·锭 纬纱=10000009727.87104.191940060????=0.02567 kg/h·锭 时间效率:经纱取97% 纬纱取96% (2)细纱机定额生产量 经纱=0.02382×97%=0.0225 kg/h·锭 纬纱=0.02567×96%=0.02464 kg/h·锭 5.细纱机配备台数

布料工艺流程及相关纺织知识 工艺流程:纤维纺纱织布染整验布 (初入纺织业,有一个基本问题,布是什么来的?概括一句话,纤维纺成纱,纱织成坯布,再经过染整,最后验收合格即为成品布) 1、纤维和纺纱 一、纺织纤维种类集锦 D是DENIER(旦尼尔)的缩写,是化学纤维的一种细度表达方法,是指9000米长的丝在公定回潮率时的重量克数,也称为旦数。 D越大,表示纱线越粗.eg:75D比50D要粗. S是英支的缩写,用于纯棉纱的细度表达,指一磅重(454克)的棉纱所具有的840码(1码=0.9144米)长度的个数. 即有几个840码,就是几支,所以S越大,纱线越细.eg:32S比21S要细. 纺织纤维(textile fibre) ★(1)天然纤维 (natural fibre) ●植物纤维(plant fiber) ○种子毛纤维(seed fibre): 棉花(cotton):主要有陆地棉和海岛棉,是主要的天然纤维。 木棉(kapok) ○韧皮纤维(bast fiber): 亚麻(flax):亚麻科亚麻属一年生或多年生植物的韧皮纤维。 大麻(Hemp) 青麻、洋麻 苎麻(Ramie)(China grass):苎麻科苎麻属多年生植物的茎皮。 黄麻(Jute):田麻科黄麻属一年生草本植物的茎皮纤维。 ○叶纤维(leaf fibre):剑麻(sisal hemp)、蕉麻(Manila hemp) ○果实纤维(fruit fibre): 椰子纤维(coconut fibre) ●动物纤维(animal fibre)毛发(hair) : 羊毛(wool):主要指绵羊毛,属于蛋白质短纤维。 兔毛(rabbit hair):主要为安哥拉兔和家兔所产蛋白质短纤维。 鸵毛(camel hair):纤维较粗,主要用于工业纺织品。 分泌物: 柞蚕丝(tussah silk):野蚕丝,以柞蚕丝为食的蚕所吐出的长丝。 桑蚕丝(mulberry silk) :家蚕丝,以桑叶为食的蚕所吐出的长丝。 ●矿物纤维(mineral fiber):石棉(asbestos fiber)

纺织工艺 纺织工艺流程包括纺纱工艺和织造工艺两部分。 纺纱工艺流程主要包括:清棉、梳棉、精梳、并条、粗纱、细纱。 织造工艺流程主要包括:络筒、整经、浆纱、穿经、织造、整理。 一、纺纱工艺流程主要设备及任务: 1、清棉工序: 开棉机:将紧压原棉松解成小的棉块或棉束,以方便混合、除杂。 清棉机:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。 混棉机:将不同成分的原棉进行充分而均匀地混合。 成卷机:支撑一定重量、长度、厚薄均匀、外形良好的棉卷。 2、梳棉工序: 梳棉机(图1):对清棉工序下机的棉卷经过刺辊、锡林盖板、道夫等工序进行分梳、除杂、混合成棉条入筒。

(图1)3、精梳工序: 精梳机: (1)除杂:清除纤维中的棉结、杂质和纤维疵点。 (2)梳理:进一步分离纤维,排除一定长度以下的短纤维。 (3)牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度。 4、并条工序: 并条机(图2): (1)并合:用6~8根棉条进行并合,改善棉条长片段不匀。 (2)牵伸:把棉条拉长抽细到规定重量,并进一步提高纤维伸直平行程度。 (3)混合:利用并合与牵伸,根据工艺在并条机上进行棉条混合。(4)成条:将圈条做成成型良好的熟条,有规则地盘放在棉条筒里。

(图2) 5、粗纱工序: 粗纱机(图3):对并条合成的熟条经过牵伸、加捻,使纱条具有一 定的强力,以利于粗纱卷绕,并有助于纱条在细纱机上的退绕。

(图3) 6、细纱工序: 细纱机(图4):将粗纱牵伸拉细到所需细度,并加捻,形成具有一定捻度和强力的细纱并卷绕在筒管上。 (图4) 二、织造工艺流程主要设备及任务: 1、络筒工序: 络筒机:是将捻线机上下来的管纱重新卷绕成一定形状、容量大的筒子,同时消除纱线上的杂质和疵点,从而提高后序工序的生产率。2、整经工序: 整经机:按工艺设计要求,把一定根数的经纱,按规定的长度、幅宽,在一定张力的作用下平行卷绕在经轴上。 3、浆纱工序: 浆纱机:为了让丝的单纤维相互粘结,增加丝的断裂强度,以利于上