固液分离

固液分离的方法有倾析法、过滤法和离心分离法三种。

一、倾析法

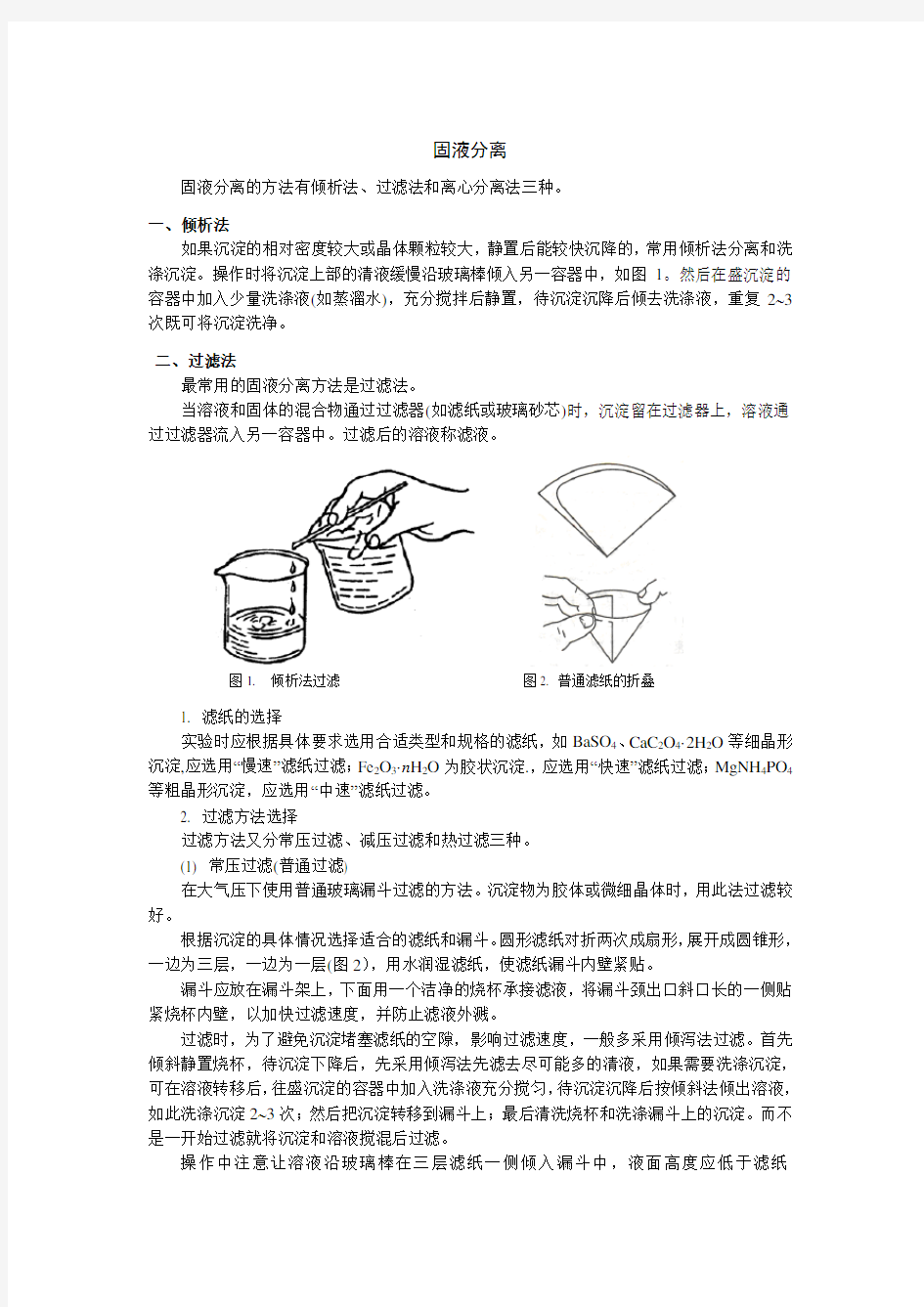

如果沉淀的相对密度较大或晶体颗粒较大,静置后能较快沉降的,常用倾析法分离和洗涤沉淀。操作时将沉淀上部的清液缓慢沿玻璃棒倾入另一容器中,如图1。然后在盛沉淀的容器中加入少量洗涤液(如蒸溜水),充分搅拌后静置,待沉淀沉降后倾去洗涤液,重复2~3次既可将沉淀洗净。

二、过滤法

最常用的固液分离方法是过滤法。

当溶液和固体的混合物通过过滤器(如滤纸或玻璃砂芯)时,沉淀留在过滤器上,溶液通过过滤器流入另一容器中。过滤后的溶液称滤液。

图1. 倾析法过滤图2. 普通滤纸的折叠

1. 滤纸的选择

实验时应根据具体要求选用合适类型和规格的滤纸,如BaSO4、CaC2O4·2H2O等细晶形沉淀,应选用“慢速”滤纸过滤;Fe2O3·n H2O为胶状沉淀.,应选用“快速”滤纸过滤;MgNH4PO4等粗晶形沉淀,应选用“中速”滤纸过滤。

2. 过滤方法选择

过滤方法又分常压过滤、减压过滤和热过滤三种。

(1) 常压过滤(普通过滤)

在大气压下使用普通玻璃漏斗过滤的方法。沉淀物为胶体或微细晶体时,用此法过滤较好。

根据沉淀的具体情况选择适合的滤纸和漏斗。圆形滤纸对折两次成扇形,展开成圆锥形,一边为三层,一边为一层(图2),用水润湿滤纸,使滤纸漏斗内壁紧贴。

漏斗应放在漏斗架上,下面用一个洁净的烧杯承接滤液,将漏斗颈出口斜口长的一侧贴紧烧杯内壁,以加快过滤速度,并防止滤液外溅。

过滤时,为了避免沉淀堵塞滤纸的空隙,影响过滤速度,一般多采用倾泻法过滤。首先倾斜静置烧杯,待沉淀下降后,先采用倾泻法先滤去尽可能多的清液,如果需要洗涤沉淀,可在溶液转移后,往盛沉淀的容器中加入洗涤液充分搅匀,待沉淀沉降后按倾斜法倾出溶液,如此洗涤沉淀2~3次;然后把沉淀转移到漏斗上;最后清洗烧杯和洗涤漏斗上的沉淀。而不是一开始过滤就将沉淀和溶液搅混后过滤。

操作中注意让溶液沿玻璃棒在三层滤纸一侧倾入漏斗中,液面高度应低于滤纸

1 2cm(图3),玻璃棒下端尽可能接近滤纸,但不能接触滤纸。

过滤过程中暂停倾注时,应沿玻璃棒将烧杯嘴往上提,逐渐使烧杯直立,等玻璃棒和烧杯由相互垂直变为几乎平行时,将玻璃棒离开烧杯嘴而移入烧杯中。这样才能避免留在棒端及烧杯嘴上的液体流到烧杯外壁上去。

沉淀用倾泻法洗涤后,在盛有沉淀的烧杯中加入少量洗涤液,搅拌混合,全部倾入漏斗中。然后用洗瓶小心冲洗烧杯壁上附着的沉淀,使之全部转移入漏斗中。

沉淀全部转移到滤纸上后,需对沉淀进行洗涤,以除去沉淀表面吸附的杂质和母液。洗涤时要用洗瓶由滤纸边缘稍下一些地方螺旋形向下移动冲洗沉淀,将沉淀集中到滤纸锥体的底部,不可将洗涤液直接冲到滤纸中央沉淀上,以免沉淀外溅。洗涤沉淀采用“少量多次”的方法,提高洗涤效率,每次使用少量洗涤液,尽量滤干后进行下一次洗涤。

(2) 减压过滤(抽滤或真空过滤)

减压能加快过滤速度,也可将沉淀抽吸得比较干燥。胶体或细颗粒沉淀会透过滤纸或使滤纸堵塞,不能用减压过滤的方法分离沉淀。

减压过滤装置包括:布氏漏斗、吸滤瓶、安全瓶和减压泵,如图4。布氏漏斗管下端的斜面朝向吸滤瓶支管。滤纸应剪成比漏斗的内径略小,但能完全盖住所有的小孔。

过滤时,应先用溶剂把平铺在漏斗上的滤纸润湿,然后开动水泵,使滤纸紧贴在漏斗上。小心地把要过滤的混合物倒入漏斗中,使固体均匀的分布在整个滤纸面上,一直抽到几乎没有液体滤出为止。为了尽量把液体除净,可用玻璃瓶塞压挤滤饼。在漏斗上洗涤滤饼的方法:把滤饼尽量地抽干、压干,拔掉抽气的橡皮管(或打开安全瓶上的阀门)通大气,恢复常压,把少量溶剂均匀地洒在滤饼上,以溶剂刚好盖住滤饼为宜。静置片刻,让溶剂渗透滤饼,待有滤液从漏斗下端滴下时,重新抽气,再把滤饼抽干、压干。这样反复几次,就可把滤饼洗净。必须记住:在停止抽滤时,应先拔去橡皮管(或将安全瓶上的玻璃阀打开)通大气,然后关闭水泵。取下漏斗,左手把握漏斗管,倒转,用右手“拍击”左手,使固体连同滤纸一起落入洁净的纸片或表面皿上,然后揭去滤纸。

强酸性或强碱性溶液过滤时,应在布氏漏斗上铺上玻璃布或涤纶布、氯纶布来代替滤纸。 对个别特殊性质的固液分离,需选用一些特殊的过滤器和材料,如玻璃砂芯漏斗(或坩埚)。

微孔玻璃漏斗(或坩埚)的滤板是用玻璃粉末在高温熔结而成的。1990年前,我国微孔玻璃滤板按孔径大小(μm)、分为6种型号:G 1(80~120)、G 2(40~80)、G 3(15~40)、G 4(5~15)、G 5(2~5)、G 6 (<2)。1990年后,我国微孔玻璃滤板的牌号以P n 表示,n 代表每级孔径(μm)

的 图3 常压过滤 图4 减压过滤

上限值,有P l.6 / P4 / P l 0 / P l6 / P40 / P l00 / P l60等规格。分析实验中常用P40(G3)和P16(G4)号微孔玻璃滤板,一般须用减压过滤法。

玻璃砂芯漏斗(或坩埚)在使用前,先用强酸(HCl或HNO3)处理,然后再用水洗净。洗涤时在抽滤瓶瓶口配一块稍厚的橡皮垫,垫上挖一个圆孔,将微孔玻璃坩埚(或漏斗)插入圆孔中;再将强酸倒入微孔玻璃漏斗中,然后减压抽滤,即可洗净漏斗(或坩埚)。抽滤结束时,应先通大气,再关闭减压泵,否则减压泵中的水会倒吸入抽滤瓶中。

微孔玻璃漏斗(或坩埚)不耐强碱,会损坏漏斗(或坩埚)的微孔。因此,不可用强碱处理,也不适于过滤强碱溶液。

过滤时,所用装置减压过滤装置相同,在减压抽滤下用倾泻法进行过滤,具体操作与上述用滤纸过滤相同。

(3) 热过滤

热过滤就是在普通玻璃漏斗外套上一个保温漏斗,其装置如图5所示。

某些热的饱和溶液在过滤时,由于温度降低,晶体很容易在滤纸上析出,使过滤发生困难,因此该种溶液就需要在保温的情况下进行过滤,即热过滤。

保温漏斗是铜制的,具有夹层和侧管。夹层内盛水,漏斗上有一注水口,侧管处可加热。保温漏斗内的玻璃漏斗的大小应与保温漏斗相匹配,且为短颈。

为了尽量利用滤纸的有效面积以加快过滤速度,过滤热的饱和溶液时,常使用折叠式滤纸,其折叠方法如图6所示。

先将滤纸一折为二,再折成四分之一,产生2、4折纹,然后将1、2的边沿折至4、2 ,2、3的边沿折至2、4分别产生2、5和2、6两条新折纹。继续将1、2折向2、6,2、3折向2、5,再得2、7和2、8的折纹。同样以2、3对2、6,1、2对2、5分别折出2、9和2、10的折纹。最后在八个等分的每小格中间以相反方向折成16等分,结果得到象折扇一样的排列。再在1、2和2、3处各向内折一小折面,展开后即得到折叠滤纸。在折纹集中的圆心处折时切勿重压,否则滤纸的中央在过滤时容易破裂。使用前应将折好的滤纸翻转并整理好再放入漏斗中,这样可避免被手弄脏的一面接触滤过的滤液。

过滤时,先将夹套内的水加热,当到达所需温度时,将热的饱和溶液逐渐地倒入漏斗中;在漏斗中的液体仍不宜积得太多,以免析出晶体,堵塞漏斗;最好在漏斗上盖上一表面皿。

也可用布氏漏斗趁热进行减压过滤。为了避免漏斗破裂和在漏斗中析出晶体,最好先用热水浴或水蒸气浴,或在电烘箱中把漏斗预热,然后用来进行减压过滤。

图5 热过滤图6.折叠式滤纸

固液分离的原理及其在石油工业的应用 固液分离的最终目的,从理论上说,应是将固液两相完全分开,获得各自纯净的成分:固体及液体。根据目前的发展,固液分离基本上是两种方法,即沉降分离与过滤。而沉降分离基本上可分为两种,即重力沉降与离心沉降。 一. 固液分离的方法 固液悬浮系中固体是分散相,液体是连续相。从分离过程来看,固体是从高度分散状态向浓缩状态过度。在沉降分离中需要靠固体颗粒的运动,固体浓度越低,越有利于此一过程的进行。而过滤则相反,在过滤中运动的是液相,所以含液相少即固体浓度高时对分离有利。 1. 沉降 在沉降分离,过滤的效果不理想时,往往可以加助滤剂以提高效率。这些助滤剂多系刚性、多孔、高渗透性粉粒,加入浆料后以提高其过滤性能。 重力沉降原理: 利用重力沉降性质进行间液分离,出于借助的是地心引力而无须外加能量,理论上讲是最经济的方法。当然若欲达到有效的分离,首先须提供足够的沉降面积,其次为了加快固体颗粒的终端沉降速度,需采用凝聚与絮凝技术。通常要加入絮凝剂。而对于由更小的颗粒而黏度较高的溶液构成的悬浮液,仅靠絮凝技术仍难以达到固液分离的要求时,则需要人为引入离心力以增强固体颗粒沉降的推动力,即为离心沉降。 离心沉降原理: 离心技术是利用物体高速旋转时产生强大的离心力,使置于旋转体中的悬浮颗粒发生沉降或漂浮,从而使某些颗粒达到浓缩或与其他颗粒分离之目的。这里的悬浮颗粒往往是指制成悬浮状态的细胞、细胞器、病毒和生物大分子等。离心机转子高速旋转时,当悬浮颗粒密度大于周围介质密度时,颗粒离开轴心方向移动,发生沉降;如果颗粒密度低于周围介质的密度时,则颗粒朝向轴心方向移动而发生漂浮。 (1)离心力;固液悬浮物若处在离心力场中,固体颗粒将受到比重力大很多倍的沉降力,使其沿离心力场的方向加速沉降。悬浮在液体中的质量为m 的固体颗粒处于高速旋转的离心机中,沿径向所受的力为: 式中 F r ——颗粒所处的回转个径,m ; ω——旋转角速度,s -1; n ——转速,s -1。 式子表明,离心力与转速或角速度的平方成正比,与颗粒离轴心的距离r 成正比ω。 (2)分离因数。固体颗粒在离心力场中所受的离心力与重力场所受力之比称为分离因数。 222(4)r F mr mr n ωπ==

固液分离设备 汪雷 2012170183 摘要:固液分离(solid-liquid separation)就是把生产中含水的中间或最终产品(包括排出物)的液相和固相分开,即从悬浮液中将固体颗粒与液相分离的作业。随着现代制药工业技术的发展,现代制药工业对固液分离的依赖性日益显现,本文概述了固液分离在制药工业领域应用的情况。简要评述了我国制药工业中固液分离设备的发展现状和国内外固液分离技术研究与发展的概况。 关键词:固液分离制药工业分离设备 引言 相系分为两大类:一是在连续相和分散相之间没有相界面、分离较难的均相物系。二是在连续相和分散相之间存在着明显的相界面非均相物系。非均相物系由分散相和连续相组成,两相物理性质不同,因此可以用机械的方法将两相分离。固液分离可以分为两大类 :一是沉降分离 ,一是过滤分离。沉降分离是颗粒相对于流体(静止或运动)运动的过程。过滤分离是流体相对于固体颗粒床层运动而实现固液分离的过程。

1、固液分离设备分类 固液分离设备也可以相应地分为两大类。在此基础上,根据推动力和操作特征进一步细分为若干种固液分离设备,如表1所示。品类繁多的固液分离设备使用户有更大范围的选择,对于固液分离的问题,一般总能找到最合适的固液分离设备。然而,正是由于种类很多,一般用户对各种设备性能和缺乏深刻理解,所以在选择最合适的固液分离设备时总有许多困难。由于设备选择不当,不能满足技术要求的情况并不少见。下文便介绍了一般常用的固液分离设备,和固液分离设备选择的一般方法。 当前除常用的固液分离设备与技术如真空过滤机和压滤机,过滤和沉降离心机,普通沉降浓密机(强化和高效浓度机),普通澄清机,有预涂层的过滤机、压滤机和深层床过滤机,上向式分离的气浮机,筛分、水力旋流器、磁分离、泡沫浮选以及凝聚和絮凝、助滤剂、洗涤、过滤介质及其选择等。 表一固液分离设备主要类型一览表[1]

固液分离设备的述评 摘要:固液分离技术是上世纪末及本世纪初发展国民经济的关键技术之一。而固液分离设备的发展,为人类提供了丰富多彩的工业产品。本文概述了固液分离设备的情况。简要评述了固液分离设备的制造业现状和固液分离设备研究与发展的概况。根据当今工业发展的特点,对几种不同液固分离设备的优缺点做了简要说明。 关键词:固液分离;技术;设备 前言 随着固液分离技术的应用领域的逐渐扩大,固液分离技术广泛应用于各个行业,如选矿、造纸、医药卫生、环境保护和食品等。传统的固液分离设备主要集中在过滤、压滤、重力沉降和浮选等方面。随着矿物资源的不断开采和利用,矿石日趋“贫、细、杂”,有用矿物经选别作业的后期处理日渐困难;在选矿所有领域中超细悬浮液的脱水是一个日趋重要的问题。于是,人们对固液分离设备提出了更高要求,并倾注了很多心血去研究开发新的分离技术与分离设备。 1 固液分离设备介绍 1.1 固液分离设备的现状与发展趋势 随着科技的不断发展,固液分离设备在结构形式、分离效率、自动化水平、功能集成、产品质量和可靠性方面发展迅速,与欧洲发达国家产品性能差距越来越小,近年来其在制药行业应用不断广泛。很多要求固液分离设备的浆体中的固形物颗粒粒度都很细.且有越来越细之势,而且总的发展趋势是要求滤液的高澄清度和滤渣的低含湿量,以减少干燥和进一步处理的工作量、降低固液分离成本.突出的对象是工业废水、市政污水和污泥的脱水,这种料浆的浓度很稀(0.3%~1.0%),要先浓缩至3%~10%,而后进行预脱水,可由1%~5%浓缩至18%~40%,再用真空过滤、压滤、离心机等进行二次脱水.这就使得固液分离设备技术面临前所未有的挑战,同时也就促使整个固液分离设备技术和设备围绕这些挑战而迅速发展。 同时固液分离设备在研究、消化、吸收国内外同类产品技术基础上,针对目前该类产品出现的普遍问题和结合国内污泥脱水的特点和要求,自行设计制造的具有当今先进水平的新型高效、连续作业的压力式固液分离设备,在印染行业得到了广泛的应用。

固液分离技术概述与研究趋势 摘要:固液分离技术是上世纪末及本世纪初发展国民经济的关键技术之一。固液分离技术的发展,为人类提供了丰富多彩的工业产品。本文概述了固液分离在主要工业领域应用的情况。简要评述了我国固液分离设备的制造业现状和国内外固液分离技术研究与发展的概况。根据当今工业发展的特点,作者对液固分离技术的今后发展趋势作了简要说明。 关键词:固液分离、技术、设备、应用与研究趋势 1、前言 液固分离是重要的单元操作,是非均相分离的重要组成部分,在国民经济各部门如化工、轻工、制药、矿山、冶金、能源、环境保护等应用非常广泛。在许多生产过程中,过滤与分离机构是关键设备之一,其技术水平的高低,质量的优劣直接影响到许多过程实现工业化规模生产的可能性、工艺过程的先进性和可靠性、制品质量、和能耗、环境保护等经济和社会效益。 2、固液分离的基本技术与选型设备 从原理上讲,固液分离过程可以分为两大类:一是沉降分离,一是过滤分离。固液分离设备也可以相应地分为两大类。在此基础上,根据推动力和操作特征进一步细分为若干种固液分离设备,如表1所示。品种繁多的固液分离设备使得用户有较大的选择范围,对于任意的固液分离向题,一般总可以找到一种最为合适的固液分离设备。但是,正由于固液分离设备种类很多,而一般用户对各种设备的性能又缺乏深入了解,所以要在各种分离设备中找出最为合适的设备总是存在不少困难。因设备选型不当而不能满足工艺要求的并不少见。如何正确合理地选择固液分离设备引起了许多学者的重视,在最近四十多年时间里国外发表了大量有关固液分离设备选型的文献。详细论述了各种固液分离设备的选型,以及固液分离设备选型的一般方法。在论述固液分离设备选型的一般方法中,以及固液分离设备选型的方法。

固液分离 固液分离的方法有倾析法、过滤法和离心分离法三种。 一、倾析法 如果沉淀的相对密度较大或晶体颗粒较大,静置后能较快沉降的,常用倾析法分离和洗涤沉淀。操作时将沉淀上部的清液缓慢沿玻璃棒倾入另一容器中,如图1。然后在盛沉淀的容器中加入少量洗涤液(如蒸溜水),充分搅拌后静置,待沉淀沉降后倾去洗涤液,重复2~3次既可将沉淀洗净。 二、过滤法 最常用的固液分离方法是过滤法。 当溶液和固体的混合物通过过滤器(如滤纸或玻璃砂芯)时,沉淀留在过滤器上,溶液通过过滤器流入另一容器中。过滤后的溶液称滤液。 图1. 倾析法过滤图2. 普通滤纸的折叠 1. 滤纸的选择 实验时应根据具体要求选用合适类型和规格的滤纸,如BaSO4、CaC2O4·2H2O等细晶形沉淀,应选用“慢速”滤纸过滤;Fe2O3·n H2O为胶状沉淀.,应选用“快速”滤纸过滤;MgNH4PO4等粗晶形沉淀,应选用“中速”滤纸过滤。 2. 过滤方法选择 过滤方法又分常压过滤、减压过滤和热过滤三种。 (1) 常压过滤(普通过滤) 在大气压下使用普通玻璃漏斗过滤的方法。沉淀物为胶体或微细晶体时,用此法过滤较好。 根据沉淀的具体情况选择适合的滤纸和漏斗。圆形滤纸对折两次成扇形,展开成圆锥形,一边为三层,一边为一层(图2),用水润湿滤纸,使滤纸漏斗内壁紧贴。 漏斗应放在漏斗架上,下面用一个洁净的烧杯承接滤液,将漏斗颈出口斜口长的一侧贴紧烧杯内壁,以加快过滤速度,并防止滤液外溅。 过滤时,为了避免沉淀堵塞滤纸的空隙,影响过滤速度,一般多采用倾泻法过滤。首先倾斜静置烧杯,待沉淀下降后,先采用倾泻法先滤去尽可能多的清液,如果需要洗涤沉淀,可在溶液转移后,往盛沉淀的容器中加入洗涤液充分搅匀,待沉淀沉降后按倾斜法倾出溶液,如此洗涤沉淀2~3次;然后把沉淀转移到漏斗上;最后清洗烧杯和洗涤漏斗上的沉淀。而不是一开始过滤就将沉淀和溶液搅混后过滤。 操作中注意让溶液沿玻璃棒在三层滤纸一侧倾入漏斗中,液面高度应低于滤纸

职业教育应用化工技术专业教学资源库《离子膜烧碱生 产操作》课程教学方案 淄博职业学院《离子膜烧碱生产操作》课程教学方案 教师:序号: 讨论提问法、任务教学法——理论+实训

P 自来水 压缩空气 固 体 泥去配水罐 来自凯膜过滤器 来自浮上澄清桶 V0111 洗泥池 P0112 泥浆泵 M0101 板框压滤机 V0122 压滤盐水罐 P0114 压滤盐水泵 图1-65盐泥压滤操作工艺流程示意图 沉降空气中的尘粒会受重力作用逐渐降落到地面,而从空气中分离出来,这种现象称为沉降。 重力沉降首先以简单的刚性球形颗粒的自由沉降为例,讨论沉降速度的计算、分析影响沉降的因素,简要介绍沉降设备的结构或操作原理。 ⑴自由沉降与沉降速度(重点) ①沉降速度 图1-66 颗粒在静止介质中降落时所受的作用力 一个球形颗粒在介质中作重力沉降运动所受到的力为: 重力g d mg F s g ρ π 3 6 = =(1-65) 浮力g d g V F s b ρ π ρ3 6 = =(1-66) 阻力 2 2 u A F d ρ ζ =(1-67)根据牛顿第二定律有:

原盐 ma F F F b d g =-- (1-68) 可得 ()ζρ ρρ34-= s t gd u (m/s ) (1-69) ② 影响沉降速度的因素 a 颗粒的体积浓度 当颗粒的体积浓度小于0.2%时,理论计算值的偏差在1%以内。当颗粒浓度较高时,发生干扰沉降。 b 器壁效应 当器壁尺寸远远大于颗粒尺寸时(例如在100倍以上),器壁效应可忽略,否则应加以考虑颗粒形状的影响 c 同一种固体物质,非球形的颗粒的形状及其投影面积A 均影响沉降速度。颗粒形状与球形的差异程度,可用它的球形度来表征。 ⑵ 重力沉降设备 ① 降尘室 通过重力沉降从气流中分离出尘粒的设备称为沉降室如图1-67所示。其工作原理为:含尘气体进入降尘室后,因流道截面积扩大而速度减慢,只要颗粒能够在气体通过的时间内降至室底,便可从气流中分离出来,如图1-68所示。 设颗粒沉降至室底所需时间为t θ,则 t t u H = θ (1-73) 设气体通过降尘室的时间为θ,则 u L = θ (1-74) 尘粒被分离出来的条件为 t θθ≥或t u H u L ≥ (1-75) 图1-67 降尘室 图1-68颗粒在降尘室内沉降情况

发酵液预处理和固液分离原理及方法 摘要: 本文对发酵液预处理的方法、工艺,固液分离原理和工艺进行了简单的阐述让我们了解到发酵液预处理的各种方法与重要性。固液分离是一个很复杂的过程,本文从固液分离的理论基础作为切入点,深入的探讨了固液分离原理与工艺。 关键词:发酵液预处理固液分离工艺 引言 从微生物发酵液或细胞培养液中提取生化物质的第一个重要步骤,就是 预处理和固液分离。其目的不仅在于分离细胞、菌体和其他悬浮颗粒,还希 望除去部分可溶性杂质和改变滤液的性质,以利于后续的各步操作。 正文: 一、发酵液预处理工艺 各种发酵产品,由于菌种不同和发酵液特性不同,其预处理方法的选择 也有所不同。大多数发酵产物存在于发酵液中,但也有少数产物存在于菌体 中,或发酵液和菌体中都含有,但无论产物是在胞内,还是在胞外或者是菌 体本身,首先都要对发酵液进行过滤和预处理,将固、液分开,然后才能从 澄清的滤液中采用物理、化学的方法提取代谢产物,或从细胞出发进行细胞 破碎、碎片的分离和提取胞内产物。 预处理的方法完全取决于可分离物质的性质,如对PH和热的稳定性、是 蛋白质还是非蛋白质、分子的质量和大小等等。具体方法主要有以下几种: 1、加热法 加热法是最简单和价廉的预处理方法,即把悬浮液加热到所需温度并保 温适当时间。加热可降低液体的黏度,根据流体力学的原理,滤液通过滤饼 的速率与液体的黏度成反比,可见降低液体黏度可有效提高过滤速率;同时, 在适当温度和受热时间下可使蛋白质凝聚,形成较大颗粒的凝聚物,进一步 改善了发酵液的过滤特性。例如,链霉素发酵液,调酸至PH3.0后,加热至70℃,维持半小时,其黏度下降至原来的1/6,过滤速率可增大10~100倍。 使用加热法时必须严格控制加热温度和时间。首先,加热的温度必须控 制在不影响目的产物活性的范围内;其次,温度过高或时间过长,会使细胞 溶解,胞内物质外溢,增加发酵液的复杂性,影响产物后续的分离与纯化。 因此,加热法的关键取决于产品的热稳定性。 2、调节悬浮液的PH值 PH值直接影响发酵液中某些物质的电离度和电荷性质,因此适当调节发 酵液的PH值可改善其过滤特性。此法是发酵工业中发酵液预处理较常用的

发酵液的固液分离 摘要 发酵液的固液分离是微生物发酵培养过程中一部非常关键的一步,其重要性不言而喻。本文中将从最基本的基础着重介绍发酵液中固液分离的方法、原理及该过程中的操作步骤 关键词 发酵液固液分离预处理 简史 发酵液预处理和固液分离的目的:分离菌体和其他悬浮颗粒(细胞碎片、核酸和蛋白质的沉淀物);除去部分可溶性杂质和改变滤液性质,以利于提取和精制的顺利进行。通过对固液分离技术的深入研究,越来越多的固液分离设备被研发,应用于各种实验及日常生活生产中,给我们的生活带来了大大的便利 正文 1发酵液预处理工艺 各种发酵产品,由于菌种不同和发酵液特性不同,其预处理方法的选择也有所不同。大多数发酵产物存在于发酵液中,但也有少数产物存在于菌体中,或发酵和菌体中都含有,但无论产物是在胞内,还是在胞外或者是菌体本身,首先都要对发酵液进行过滤和预处理,将固、液分开,然后才能从澄清的滤液中采用物理、化学的方法提取代谢产物,或从细胞出发进行细胞破碎、碎片的分离和提取胞内产物。 预处理的方法完全取决于可分离物质的性质,如对PH和热的稳定性、是蛋白质还是非蛋白质、分子的质量和大小等等。具体方法主要有以下几种: 1.1加热法 加热法是最简单和价廉的预处理方法,即把悬浮液加热到所需温度并保温适当时间。加热可降低液体的黏度,根据流体力学的原理,滤液通过滤饼的速率与液体的黏度成反比,可见降低液体黏度可有效提高过滤速率;同时,在适当温度和受热时间下可使蛋白质凝聚,形成较大颗粒的凝聚物,进一步改善了发酵液的过滤特性。例如,链霉素发酵液,调酸至PH3.0后,加热至70℃,维持半小时,其黏度下降至原来的1/6过滤速率可增大10~100倍。使用加热法时必须

间歇过滤离心机固液分离和选型 摘要:制药、化工、石油化工、食品等工业的生产过程中经常需要进行固液分离操作作为工艺过程的一部分,固液分离的质量和效率影响着化工生产能否正常进行甚至成为化工生产的关键操作过程。利用离心力进行固液分离可达到较理想的分离效果,实现离心力场中固液分离的不同形式的离心机其固液分离的过程不同,针对不同物料的分离效果也不同。因此,过滤不同性质的工业浆料时需要根据离心机的特点选择适宜形式的离心机,扬长避短,达到理想的分离效果。本文主要介绍间歇过滤离心机固液分离的性能和特点,可作为工业生产选择离心机时的参考。 关键词:固液分离,离心过滤,括力卸料,化工机械 Abstract: the production process of pharmaceutical, chemical, petrochemical, food and other industries often need to solid-liquid separation operation as part of the process, solid-liquid separation efficiency and quality affects the chemical production can be even become the key operation of chemical production process. Using centrifugal solid-liquid separation can achieve satisfactory separation effect, centrifugal solid-liquid separation process in the field of different forms of centrifuge the solid-liquid separation, the separation effect of different materials are also different. Therefore, the filtering industrial slurry with different properties necessary to centrifuge features suitable form of centrifuge, foster strengths and circumvent weaknesses, to achieve the ideal separation effect. This paper mainly introduces the properties and characteristics of batch filtering centrifuge for solid-liquid separation, can be used as a reference when choosing centrifuge industrial production. 1 技术背景 在化工单元操作生产过程中,经常需要进行固液分离操作作为工艺过程的一部分,固液分离的质量和效率影响着化工生产能否正常进行甚至成为化工生产的关键操作过程。利用离心力进行固液分离可达到较理想的分离效果,实现离心力场中固液分离的不同形式的离心机其固液分离的过程不同,针对不同物料的分离效果也不同。 2、研究内容 在旋转产生的离心力场下固、液两相受到的离心力远大于重力,从而大加快了固、液相分离的过程,也可使分离更优化。离心机转鼓中悬浮液受到的离心力与重力之比Fr称为分离因数,表示离心力场的强度Fr==

一、绪论 1、水循环:①自然循环②社会循环 2、天然水杂质:悬浮物胶体溶解物 3、水体污染:排入水体的污染物在数量上超过了该物质在水体中的本底含量和水体环境容量,导致水体的物理、化学及微生物特性发生变化,破坏了水中固有的生态系统,破坏了水体功能及在经济发展和人民生活中的作用。 4、水污染可分为:自然污染人为污染 5、氧垂曲线定义:在河流受到大量有机物污染时,由于有机物这种氧化分解作用,水体溶解氧发生变化,随着污染源到河流下游一定距离内,溶解氧由高到低,再到原来溶解氧水平,可绘制成一条溶解氧下降曲线。 6、氧垂曲线的作用:①废水排入河流后溶解氧的变化情况②最缺氧点距离受污点的位置及其溶解氧含量 7、水体污染源分为:工业污染源生活污染源其他污染源 8、污染类型:病原体污染耗氧物质污染植物营养物质污染石油污染热污染放射性污染有毒化学物质污染酸碱盐污染 9、废水的水质指标: ①物理指标温度、色度、臭味、固体物 ②化学指标COD、BOD5、P H值、汞 ③生物指标细菌总数、大肠菌群数 10、水污染控制基本方法:物理处理法化学处理法物理化学处理法生物处理法 11、凯氏氮:有机氮和氨氮的总称 12、总固体量:TS 悬浮物:SS 溶解性固体:DS 挥发性固体:VSS 非挥发性固体:NVSS 二、物理处理法 1、定义:借助物理作用分离和除去污水中不溶性悬浮物体或固体的方法 2、特点:简单易行、效果良好、费用较低 —、均和调节 1、调节池作用:调节水量调节水质

二、①筛滤作用:去除污水中较大的漂浮物和悬浮物减轻后续处理构筑物的处理负荷 防止堵塞水泵或管路回收有用物质 ②格栅:-、按清理方式来分类:人工清理格栅机械格栅 =、按格栅规格分类:粗格栅:50—100毫米中格栅:10—40毫米细 格栅3—10毫米 三、栅渣、筛余物处理:填埋焚烧 四、①沉淀定义:溶液中难溶解的固体物质从溶液中析出或从溶液中析出的难溶解的固体物 质 ②沉淀作用:作为化学处理与生物处理的预处理用于化学处理或生物处理后,分离 化学沉淀物、分离活性污泥污泥的浓缩脱水灌溉农田前 作灌前处理 ③沉淀类型:自由沉淀絮凝沉淀拥挤沉淀压缩沉淀 ④过滤率(表面负荷率):沉淀池进水量与沉淀池平面面积的比值 ⑤沉淀池的沉降率(沉淀浅层理论):与颗粒沉速、沉淀池表面负荷有关 ⑥沉淀池类别:平流式沉淀池,特点:沉淀效果好、造价低占地大、排泥困难 竖流式沉淀池,特点:占地小、排泥容易造价高 辐流式沉淀池,特点:容量大、管理简单造价高 斜流式沉淀池,特点:占地小、效果好造价高 五、沉砂池类别:平流沉砂池,特点:结构简单、截留效果好 曝气沉砂池,特点:改善水质、可脱臭费用高 钟式沉砂池,特点:效果明显费用高 六、除油(除油池,隔油池)采用自然上浮法分离去除含油废水中呈悬浮状态的浮油。 ①污水中的油品分类:浮油分散油乳化油溶解油 ②除油池的类型:平流式隔油池,特点:构造简单,除油效果稳定占地大、处理能力低 斜流式隔油池,特点:占地较小、停留时间短,效果好 七、离心分离定义:悬浮物借助离心设备的高速旋转,在离心力作用下与水分离的过程。 类型:旋流分离器水力旋流器离心分离机 八、过滤定义:把不溶于水的物质与溶液或水分开。 过滤的机理:阻力截留重力沉降接触絮凝 类别:格栅过滤微孔过滤膜过滤深层过滤

固液分离设备 汪雷 83 摘要:固液分离(solid-liquid separation)就是把生产中含水的中间或最终产品(包括排出物)的液相和固相分开,即从悬浮液中将固体颗粒与液相分离的作业。随着现代制药工业技术的发展,现代制药工业对固液分离的依赖性日益显现,本文概述了固液分离在制药工业领域应用的情况。简要评述了我国制药工业中固液分离设备的发展现状和国内外固液分离技术研究与发展的概况。 关键词:固液分离制药工业分离设备 引言 相系分为两大类:一是在连续相和分散相之间没有相界面、分离较难的均相物系。二是在连续相和分散相之间存在着明显的相界面非均相物系。非均相物系由分散相和连续相组成,两相物理性质不同,因此可以用机械的方法将两相分离。固液分离可以分为两大类 :一是沉降分离 ,一是过滤分离。沉降分离是颗粒相对于流体(静止或运动)运动的过程。过滤分离是流体相对于固体颗粒床层运动而实现固液分离的过程。

1、固液分离设备分类 固液分离设备也可以相应地分为两大类。在此基础上,根据推动力和操作特征进一步细分为若干种固液分离设备,如表1所示。品类繁多的固液分离设备使用户有更大范围的选择,对于固液分离的问题,一般总能找到最合适的固液分离设备。然而,正是由于种类很多,一般用户对各种设备性能和缺乏深刻理解,所以在选择最合适的固液分离设备时总有许多困难。由于设备选择不当,不能满足技术要求的情况并不少见。下文便介绍了一般常用的固液分离设备,和固液分离设备选择的一般方法。 当前除常用的固液分离设备与技术如真空过滤机和压滤机,过滤和沉降离心机,普通沉降浓密机(强化和高效浓度机),普通澄清机,有预涂层的过滤机、压滤机和深层床过滤机,上向式分离的气浮机,筛分、水力旋流器、磁分离、泡沫浮选以及凝聚和絮凝、助滤剂、洗涤、过滤介质及其选择等。 表一固液分离设备主要类型一览表[1]

书山有路勤为径,学海无涯苦作舟 固液分离有哪些特点 在浸出过程中,实现了目的组分由固相到液相的转移,然后经过固液两相的分离操作,才能丢弃尾矿,得到下一步作业处理的浸出液。但在有些情况下也可以不经固液分离,浸出矿浆直接送下一步作业处理,如碳浆吸附、沉淀一浮选、置换一浮选;最后要得到含水分少的合格精矿时仍需经固液分离。 与物理选矿相比,化学选矿的固液分离有如下特点。 (1)料浆往往具有较强的腐蚀性,因而要注意设备材料的选择,如稀硫酸介质,各类槽型设备衬耐酸砖、耐酸瓷片、耐酸橡胶、环氧玻璃钢、聚氯乙烯和金属铝等,有条件时可以使用不锈钢耐酸钢材的设置与管道。硝酸介质基本类同,对于盐酸和氯化物介质,由于氯离子的特殊腐蚀作用,常用化工搪瓷做反应器。一般的碱性介质和浓硫酸贮槽均可使用钢铁制品。 (2)固体颗粒一般较物理选矿的矿粒细,且常含某些胶体微粒,因此化学选矿中的固液分离常较物理选矿产品的脱水困难;化学沉淀物常为晶体,有时为无定形产品,粒度更细,其固液分离就更困难。一般来说,粒度越粗越好分离,所以在浸出阶段不能只考虑为提高浸出率而磨矿细度过细,要兼顾到固液分离的难易。此外,料浆浓度过低(如10%)亦不宜直接过滤,应先经浓缩。 (3)化学选矿的固液分离由于分离后的固体分部(滤饼或底流)不可避免地会夹带相当数量的溶液,这部分溶液中含目的组分与级料中液相的组分浓度相同,为了提高目的组分的回收率或产品品位,要对固体部分进行洗涤。 化学选矿的固液分离的方法和物理选矿的精矿脱水方法大致相同,常用如下几种方法。 ①重力沉降法借重力作用使固体颗粒沉降以获得上清液和底流浓缩的过程。常用设备有沉淀池、各种浓缩机、流态化塔和分级机等。

https://www.doczj.com/doc/5157657.html, 固液分离的方法 固液分离依据溶液性质、状态可采用浓缩、过滤、凝聚、絮凝、沉降和加热(干燥、蒸发)等方法。浓缩、过滤属于机械法。依据性质特点,可使用一种或若干种不同工艺、方法、机械设备进行处理。固液分离的对象对矿山开发、矿物加工而言,主要是矿粒和水组成的非均相悬浮状矿浆固相和液相的分离;对于化学浸出和废水的处理,主要是回收利用有价值组分,去除非目的组分杂质。固液分离的方法效果与矿浆悬浮液的浓度、固相和液相的特性有关。这些特性包括:固相颗粒的大小、粒度分布与形状、密度和表面性能等,液相的黏度、密度、温度和PH值等。对化学选矿浸矿而言,矿浆悬浮液除具有上诉状态和特性外,浸矿过程的化学作用使影响矿浆和进行固液分离效果的因素更多,更为复杂。而且还常常具有腐蚀性,对操作和设备都要更加注意防护; 浸矿是浸出有价组分,矿粒粒度一般比物理选矿所要求的粒度细,浸出液经分离净化处理后,净液如用沉淀法处理所得化学沉淀产品,其粒度则更加微细,常呈晶状或无定形微细粒沉淀。因此,化学选矿中的固液分离比物理选矿中的固液分离更为复杂,固体沉淀物脱液难度更大些。 对矿物浸出的悬浮矿浆的分离和对净液的沉淀产品进行处理、分选时为了提高浸出金属的回收率和产品的纯度,对固液分离的固体物(底流、滤饼等)需进行充分洗涤,其洗液可送后续作业处理,或者返回浸出作业及洗涤作业用。对浸出未处理矿浆脱水常用浓缩法,对浸出矿浆(净液)和用化学沉淀法回收金属进行固液分离常用沉降-倾析或过滤法;若浸出的后续作业采用矿浆吸附或矿浆萃取工艺时,可用分级法。根据矿浆或沉淀物的悬浮特性,液可添加表面活性剂、凝聚剂和絮凝剂进行凝聚或絮凝。提高分离效果与质量。

发酵液的预处理和固液分离方法综述 鲁彬彬1002011044 摘要: 从微生物发酵液或细胞培养液中提取生化物质的第一个重要步骤,就是预处理和固液分离。其目的不仅在于分离细胞、菌体和其他悬浮颗粒,还希望除去部分可溶性杂质和改变滤液的性质,以利于后续的各步操作。 关键字: 预处理固液分离 正文: 一、发酵液预处理 微生物发酵和细胞培养的目标产物主要有菌体、胞内产物和胞外产物三类物质。从发酵液和细胞培养液中提取所需的生化物质,第一步就需进行预处理,以便于固液分离,使代谢产物后续的分离纯化工序顺利进行。其原因有三个方面:首先,发酵液多为悬浮液,粘度大,为非牛顿型流体,不易过滤,而所需的生化物质往往只有分布在液相,才能有效地提纯。并且,在有些发酵液中,菌体自溶,核酸、蛋白质及其他有机粘性物质这三类物质会造成滤液混浊、滤速极慢,必须设法增大悬浮物的颗粒直径,提高沉降速度,以利于过滤;其次,目标产物在发酵液中的浓度通常较低;此外,发酵液的成分复杂,大量的菌丝体、菌种代谢物和剩余培养基会对提取造成很大的影响。所以,对发酵液进行适当的预处理,从而分离细胞、菌体和其他悬浮颗粒(如细胞碎片、核酸以及蛋白质的沉淀物),并除去部分可溶性杂质和改变发酵液的过滤性能,是生化物质分离纯化过程中必不可少的首要步骤。 预处理方法要根据发酵产品、所用菌种和发酵液特性来选择。大多数发酵产品存于发酵液中,少数存于菌体中,而发酵液和菌体中都有产物存在的情形也比较常见。如果目的产物是胞外产物,则通过离心或过滤实现固液分离,使其转入液相;而对于胞内产物而言,收集细胞是预处理的首要一步。细胞经破碎或整体细胞萃取使目的产物释放,转入液相,再进行细胞碎片的分离。如果所需的产物为细胞,离心或过滤所得固相经干燥等过程就可得到菌体。图1-1为生化产品分离纯化的一般步骤,图中虚线以上为预处理过程示意图。

固液分离离心机的发展现状及其趋势

固液分离离心机的发展现状及其趋势 摘要: 离心机是将样品进行分离的仪器,广泛成用干生物医学,有油化工、农业、食品卫生等领域,它利用不问物质在离心力场中沉淀度的差异,实现样品的分析分离。离心机自闻世来,历经低速、调整、超速的变迁,其进展主要体现在离心设备和离心术两方面,二者相辅相成。 离心机的尺寸各不相同,适用于许多不同的应用,无论是在医生的办公室、医院环境或实验室。但是,制药行业对离心机的应用工艺要求较高,对所用离心机的材料、结构和加工质量有具体要求。因此,必须不断创新技术,以满足日益增长的应用领域的需求,这也是突破我国离心机行业发展的途径。本文就固液分离离心机的发展现状及其趋进行介绍。 关键词:固液分离;离心机;发展现状;未来发展 1.概述 固液分离( solid-liquid separation)是一种重要的单元操作,从液相中除去固体一般采用筛或沉淀的方法。国民经济各部门如化工、轻工、制药、矿山、冶金、能源、环境保护等应用非常广泛。在许多生产过程中,过滤与分离机构是关键设备之一,其技术水平的高低,质量的优劣直接影响到许多过程实现工业化规模生产的可能性、工艺过程的先进性和可靠性、制品质量、和能耗、环境保护等经济和社会效益。其中运用离心力场进行非均相物系的分离的技术称为离心分离。离心分离装备按有无旋转部件可以分为机身固定的旋转流分离设备和机身旋转的离心分离设备(亦称离心机)。前者如旋流分离器(亦称旋流器),流体在固定的机身内旋转而产生离心力场;后者如各种沉降离心机或过滤离心机,由旋转的机身带动内部流体作回旋运动而产生离心力场。我们主要论述后者,即固液分离离心机。 按照处理规模,离心机可以分为两种。一是试验用离心机,处理量相对较小,但是分离效果好。工业用离心机分离效果比试验用要差一些,但处理量大。同时,离心机又可以分为生产用和分析用两种。

固液分离技术的应用进展及发展动向 摘要:文章概述了固液分离在主要工业领域的应用情况。简要评述了我国固液分离设备的制造业现状和固液分离技术的研究与发展概况并新进展进行了简要描述。根据现代工业发展的特点,对液固分离技术的发展动向作了简要阐述。 关键词:固液分离;应用情况;发展动向;新进展 1.前言 固液分离(solid-liquid separation)是一种重要的单元操作,从液相中除去固体一般采用筛或沉淀方法。水处理中有微滤、澄清和深床过滤等方法。现有的传统固液分离技术主要集中在压滤、过滤、重力沉降等方面,它广泛的应用于医药卫生、造纸、环境保护、食品、发酵等各大行业[1]。在许多生产过程中,过滤与分离机构是关键设备之一,其技术水平的高低,质量的优劣直接影响到许多过程实现工业化规模生产的可能性、工艺过程的先进性和可靠性、制品质量和能耗、环境保护等经济和社会效益[2]。在物料湿法加工过程中,固液分离工艺越来越受到人们重视。因为工艺不完善首先会影响产品质量,造成物料流失,并且对环境造成的污染也会更加严重,特别是颗粒悬浮液,由于其颗粒小,沉降速率慢,滤饼的孔径小,透气性差,从而导致颗粒悬浮液的分离效率降低[3]。全球水资源急剧短缺,生存环境日益恶化,人们因此对固液分离工艺也提出了更高的要求[4],世界各国的许多研究者在这方面的也有很多深入的研究。 2. 概述 传统固液分离技术在国民经济各部门如化工、轻工、制药、采矿、冶金、能源、环境保护等应用非常广泛。 2.1化工生产 在无机盐工业中常涉及酸解、碱溶、浸出物的过滤和滤饼的洗涤,如制碱行业中重碱的过滤和氨泥的分离[5],在化肥生产中,磷石膏的过滤,酸不溶物的分离都离不开液固分离操作,其分离的优劣直接影响产品的质量、产量及收率。近