40.5吨岸边集装箱装卸桥结构优化设计

张氢1孙国正2卢耀祖1

1 同济大学机械学院机械系上海200092

2 武汉交通科技大学机械与材料学院武汉430063

摘要:本文介绍了利用APDL语言进行40.5吨港口集装箱岸桥结构优化设计的方法。

优化的目标函数为结构自重最轻,约束函数中包括了多个工况,不但具有强度和静刚

度约束,而且还包括对结构三个固有频率的约束。优化计算过程和结果可供相关人员

参考。

关键词:装卸桥;金属结构;优化设计;有限元分析

0 概况

随着航运的集装箱化,岸边集装箱装卸桥(岸桥)在整个集装箱装卸工艺中起着越来越重要的作用。由于集装箱岸桥工作跨度大,装卸速度很高,使得这类机械的自重非常大而刚度却较差。为了降低制造成本、提高产品性能,并降低码头负荷,迫切需要对装卸桥进行优化设计。

从结构上说,岸桥可以视为空间杆梁混合结构,利用有限元分析技术对其整机结构进行分析计算并不困难。但由于它是复杂的超静定空间结构,使得设计人员根据实际需要确定各构件尺寸,从而调整整机应力分布和各部分刚度非常困难,尤其当对装卸桥整体有动刚度要求时更不易着手。以往由于缺乏高可靠性易于使用的商业化结构优化软件,实际设计中对其进行优化设计一直较困难。

本文主要讨论利用ANSYS进行装卸桥结构优化。优化计算包括了两种静力分析工况及对装卸桥动态特性工况的约束要求,优化目标为整机结构自重最轻。结合ANSYS所提供的优化方法及APDL语言所具有的较强的参数化分析功能,从而较好地实现了装卸桥的优化设计。通过参数化,可以实现对相同拓扑形状、不同设计参数的装卸桥进行优化设计,这对于时效性较强、不可能对大量方案进行人工评价的投标设计尤其重要。

1 集装箱岸桥优化模型

1.1 集装箱岸桥的有限元分析模型

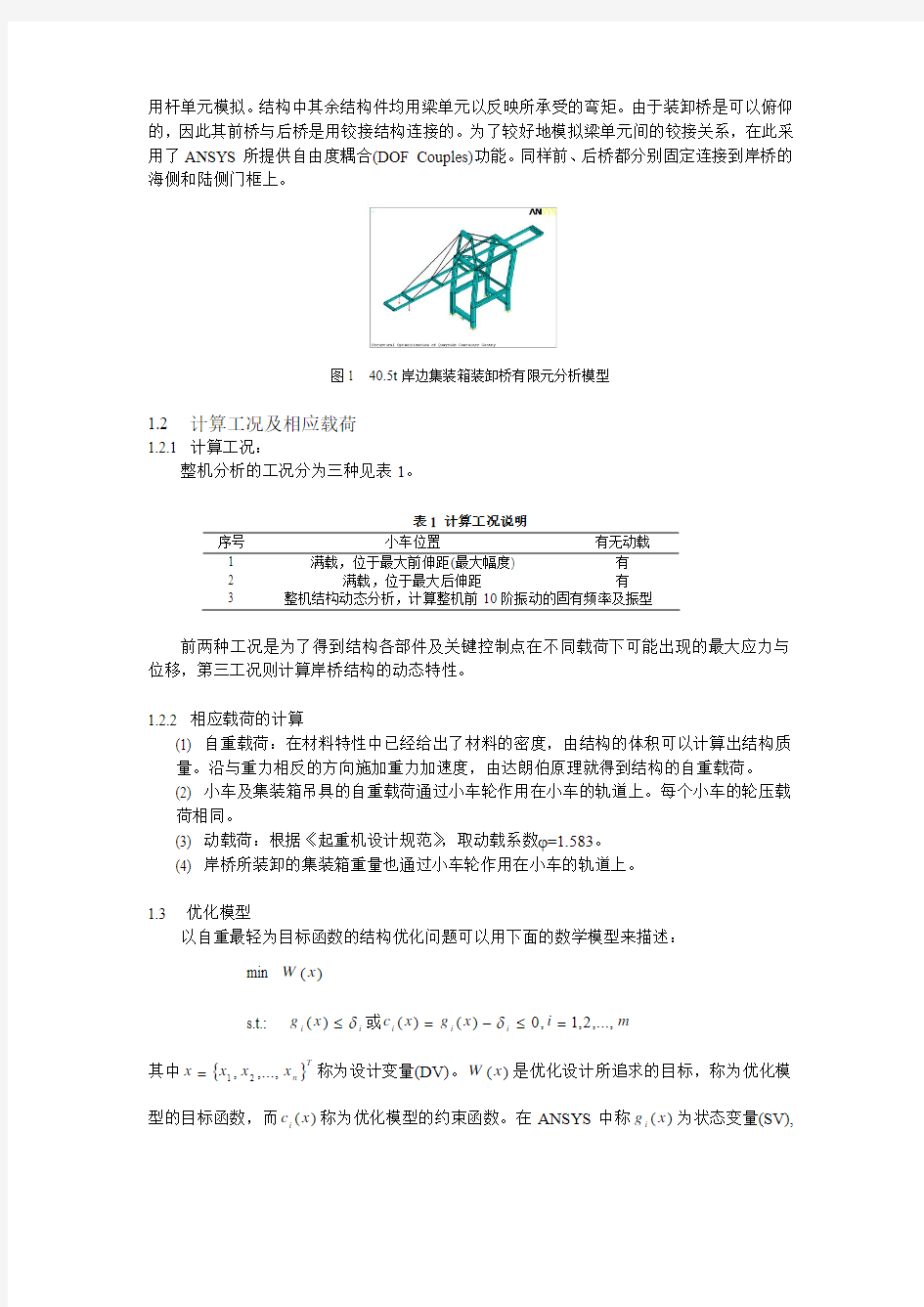

为了反映集装箱岸桥结构总体的受载情况,采用梁单元和杆单元的混合结构模拟该机的整机结构。实践也表明采用杆、梁混合结构能够较好地反映结构整体的振动及位移情况。40.5t 集装箱岸桥的整机有限元分析模型见图1所示。该装卸桥的主要设计参数是:额定起重量40.5吨,集装箱提升速度为50m/min,小车运行速度160m/min,轨距26m,跨距17.1m,小车轨道高度36.5m,前伸距为44m,后伸距为14m。

该模型的基本情况如下:①节点数:58;②单元数:74;③单元种类:2,分别为BEAM4和LINK8;④单元自由度耦合集:44。在模型中,装卸桥的前拉杆是铰接结构以便其前桥上下俯仰。如果忽略拉杆的自重(与其受力相比很小)则可以被视为二力杆,因此在实际模型中

用杆单元模拟。结构中其余结构件均用梁单元以反映所承受的弯矩。由于装卸桥是可以俯仰的,因此其前桥与后桥是用铰接结构连接的。为了较好地模拟梁单元间的铰接关系,在此采用了ANSYS 所提供自由度耦合(DOF Couples)功能。同样前、后桥都分别固定连接到岸桥的海侧和陆侧门框上。

图1 40.5t 岸边集装箱装卸桥有限元分析模型

1.2 计算工况及相应载荷

1.2.1 计算工况:

整机分析的工况分为三种见表1。

表1 计算工况说明

序号

小车位置 有无动载 1

满载,位于最大前伸距(最大幅度) 有 2

满载,位于最大后伸距 有 3 整机结构动态分析,计算整机前10阶振动的固有频率及振型

前两种工况是为了得到结构各部件及关键控制点在不同载荷下可能出现的最大应力与位移,第三工况则计算岸桥结构的动态特性。

1.2.2 相应载荷的计算

(1) 自重载荷:在材料特性中已经给出了材料的密度,由结构的体积可以计算出结构质量。沿与重力相反的方向施加重力加速度,由达朗伯原理就得到结构的自重载荷。

(2) 小车及集装箱吊具的自重载荷通过小车轮作用在小车的轨道上。每个小车的轮压载荷相同。

(3) 动载荷:根据《起重机设计规范》,取动载系数?=1.583。

(4) 岸桥所装卸的集装箱重量也通过小车轮作用在小车的轨道上。

1.3 优化模型

以自重最轻为目标函数的结构优化问题可以用下面的数学模型来描述:

min )(x W s.t.: i i x g δ≤)(或m i x g x c i i i ,...,2,1,0)()(=≤-=δ

其中{}T n x x x x ,...,,21=称为设计变量(DV)。)(x W 是优化设计所追求的目标,称为优化模

型的目标函数,而)(x c i 称为优化模型的约束函数。在ANSYS 中称)(x g i 为状态变量(SV),

它是构成约束函数的基础,而

则为状态变量的上下极限值。根据设计要求,状态变量可

i

以是某点的应力或位移,也可能是整个结构固有频率值。ANSYS设计优化是寻求最佳设计的一种技术。几乎能用参数表示的ANSYS分析项都可以进行优化。按照以上的抽象模型形式,岸桥优化模型构造如下:

1、目标函数:结构的自重。当完成一轮优化迭代后,结构自重可以在后处理器中通过建立单元体积表,然后通过求出单元总体积算出结构自重。步骤如下:

Main Menu>General Postproc>Element Table>Define Table,选择Elem V olume VOLU项Main Menu>General Postproc>Element Table>Sum of Each Item (SSUM)

Utility Menu>Parameters>Get Scalar Data

由于装卸桥上除了结构自重以外的其余重量如机房、机构重量等不随着设计变量发生变化,优化过程中不予以考虑。计算梁、杆单元实常数时并没有考虑为保证腹板和翼缘板的局部刚度而加设的横隔板及纵筋,更没有考虑梯子栏杆等附加重量,如果不设法弥补,结构的总计算重量将与实际有较大的出入。为简化优化计算,通过适当放大材料密度予以考虑。

2、设计变量:选择各构件截面尺寸作为需进行设计的对象,符合ANSYS中设计变量为正数的规定。岸桥由于组成构件较多因而尺寸较多,必须尽量减少设计变量。太多的设计变量增加了收敛到局部极小而非全局最小值的概率,甚至当模型高度非线性时迭代会发生震荡。当然过多的设计变量也意味着更多的迭代和计算时间。

在ANSYS中减少设计变量的一个手段是变量关联。互相有联系的非独立尺寸可以按某个比例关系确定。装卸桥的结构各构件为了方便制造,都是等外形尺寸的,然后根据其不同部位的受力情况改变板件的厚度,从而调整其截面积、惯性矩;另外杆件相互连接的尺寸也是相同的,其关联比例为1。板件的厚度值是离散的,为方便优化及减少优化设计变量,可以先确定每个构件的典型板厚,而以外形尺寸作为设计变量,从而避免无意义的板厚尺寸。通过上述处理,设计变量总计20个,均为岸桥截面尺寸。

此外,必须为每个设计变量确定合理的上下界。约束太松固然不行,约束太紧甚至会导致无法找到可行解。

3、状态变量及约束函数:

为了得到尽可能符合实际需要的设计,必须选择足够多的状态变量。但为了减小问题的规模从而加快优化进程,必须消除不必要或冗余的状态变量。同样也必须确定合理的状态变量上下界。

1) 强度状态变量及约束:限制各杆件最大应力。先对原始设计进行有限元分析,并得到每种工况下的最大拉应力和单元i、j节点的最大、最小四种合成应力,然后以典型杆件的应力作为强度约束。有关强度的状态变量提取方法如下:

将每个工况写成载荷步文件(LS),然后调用Solution>Solve>From LS Files顺序求解这些工况。进入后处理,先选择相应的载荷数据库,然后读出构件应力并建立单元数据表。

Main Menu>General Postproc>Read Results-By Set Number

Main Menu>General Postproc>Element Table>Define Table,By Sequence Num,选择LS,1项和NMIS1~4。

Utility Menu>Parameters>Get Scalar Data,根据实际情况选择相应工况下,所需的单元应力值。

集装箱岸桥用Q235钢制造,根据构件不同位置,限定其最大应力不得超过90MPa和100MPa,从而构成完整的强度约束。

2) 静刚度状态变量及约束:

Main Menu>General Postproc>Element Table>Define Table,DOF solution-Translation

UX,UZ。重复前面的过程,提取不同工况下前桥最大行程、后桥最大行程、梯形架顶点的最大水平和垂直位移,不同工况下提取的点可以不一样。例如,当载荷位于前桥时就没必要得到此时后桥的位移,因为前者明显大于后者。对位移状态变量的约束见表2。

3) 稳定性约束:拉、压杆件的长细比不得超过规范规定值。

4) 动刚度状态变量及约束:第一、第二、第三阶固有频率

当完成静力计算后,按Solution>New Analysis切换到Modal计算,完成模态分析后提取结构的前三阶固有频率。对动刚度状态变量的约束见表2。

Utility Menu>Parameters>Get Scalar Data>Results data-Modal results

3 优化过程和计算结果分析

优化过程都是一系列“分析——评价——修改”的循环过程:得到一个初始设计,并把结果用特定设计准则进行评估,然后修改。重复该过程直到所有准则都满足。ANSYS 提供两种优化算法以适应不同优化问题:子问题逼近是先进的零阶方法,可以适应于多数工程问题;一阶方法因为基于设计灵敏度分析更适合于高精度求解。由于岸桥优化设计的状态变量的非线性程度高,应避免使用子问题逼近的优化算法。

有两种方法进行ANSYS优化:批次运行和通过GUI交互运行。采用批次运行时没有多余的命令,优化效率更高些,适应于复杂大型问题。但GUI法灵活性更强,而且能实时反映优化迭代的结果。优化计算过程如下:

1)建立供用户迭代循环的分析文件。如果采用批次运行方式,就必须自行建立这个文

件。如采用GUI方式,则等到完成对岸桥的三个工况常规分析后,必须输出DB LOG 文件,而且必须把文件中与设计变量直接相关的部分用设计变量的函数进行参数化,从而建立供优化分析的参数化模型。

2)进入优化处理器,把上步修改后的参数化命令流文件指定为优化分析文件。

3)按1.3节设计的优化模型定义优化设计变量,确定其初始值及其上下界;为状态变

量指定上下界从而构成优化设计约束函数;将结果重量定义为优化目标函数。将该优化模型保存到扩展名为“.OPT”的文件中。

4)由前面分析,指定一阶优化算法为求解本问题的算法,确定最大迭代次数,启动优

化过程。系统自动考虑两个静力分析工况和一个模态分析工况,对岸桥结构进行优化计算过程。

5)后处理。

优化前后目标函数和状态变量的情况如表2所示。强度状态变量和设计变量均较多,未列在表中。由表可知优化前的实际是不满足所有约束条件的。

表2 优化前后目标函数和状态变量值比较

变量与函数名称优化前优化后变量上界变量下界

目标函数(kg) 408786 402910 / / 前桥最大外伸距处垂直位移(mm) 132.65 133.89 140 /

岸桥最高点(梯形架顶点)水平位移(mm) 29.407 28.648 29 /

岸桥最高点(梯形架顶点)垂直位移(mm) 10.71 9.8514 10 / 后桥最大后伸距处垂直位移(mm) 76.002 74.033 75 / 一阶结构固有频率(Hz) 0.38982 0.40734 / 0.4

二阶结构固有频率(Hz) 0.62022 0.64711 / 0.63

三阶结构固有频率(Hz) 0.65568 0.68262 / 0.65

4 结论

采用本文的优化设计思路可以加快岸桥方案设计和投标设计,完成初步计算后再根据实

际需要调节局部板厚度尺寸。本文所进行的结构优化可以调节结构的固有频率范围,从而避开不希望的结构固有频率。APDL是一个非常强大的结构分析语言,把本计算实例进一步参数化就可以用于优化具有相同拓扑结构的同类起重机的结构优化设计。

(1) 从优化结果可知在各种工况下整机各构件整体的应力值都不超过100 MPa,小于Q235钢的许用应力[ ]=170 MPa。说明对于这类大跨度结构,刚度条件是进行设计要考虑的最主要因素。

(2) 优化后结构节省钢材近5.9吨,减少重量1.4%。更重要的是经过优化,岸桥结构应力分布更合理,而且其静刚度和动刚度都有不同程度的提高。如果放宽状态变量的上下界的要求,岸桥结构的自重可以进一步减轻。

(3) 优化实践表明:为了加快优化过程,必须优化APDL命令流,减少诸如模型缩放等与实际计算无关的操作。本优化模型在PII450/128MB内存的计算机上进行,总共35轮优化迭代共耗时约8小时。

(4) 建立优化模型之前必须对被优化的对象有充分了解。为了方便建立优化命令流,一个技巧是完成模型建立之后,切换到另一个Jobname进行分析,待完全了解模型之后再建立优化命令流,进行优化分析的分析过程。

参考文献

1 陈纬璋,起重机械金属结构,北京:人民交通出版社,1986.6

2 起重机设计规范GB3811-83,北京:国家标准出版社,1984

4 ANSYS 5.3 Element Manual, ANSYS inc., 1996

5 ANSYS 5.3 Theory Manual, ANSYS inc., 1996

6 ANSYS 5.5 ANSYS Advanced Analysis,ANSYS inc., 1999

节能减排典型示范项目——集装箱码头集卡全场智能调度系统 综合点评:上海港是我国沿海主要港口,也是国家集装箱运输9大干线港之一,2007年完成集装箱吞吐量2615万TEU,居世界第二位。外高桥港区和洋山港区是上海港集装箱装卸作业的主港区,共配有682辆集卡,每年消耗柴油达17600吨以上。为响应国家节能减排号召,提高港口装卸效率,减少集卡空车行驶距离,降低单位能源消耗,上海港以科学发展观为统领,积极研究探索,对传统集装箱装卸工艺进行大胆技术创新,自主开发了先进的集卡全场智能调度系统(Tractor paging subsystem,简称TPS系统)。 TPS系统是将多种信息技术应用于一体的科技创新产品,是集装箱码头改革传统装卸工艺、实行码头快装快卸、合理控制燃油消耗的成功范例。通过使用该系统,码头管理者可以合理配置水平运输机械,优化集卡调度过程,提高集卡作业效率,从而减少作业成本、降低能源消耗。 TPS系统的应用改变了集装箱码头传统的集卡管理模式,在国内港口企业中属首创。该系统经过多年的现场调试、应用和运行验证,已取得了良好的节能和经济效果,为企业节能减排工作做出了贡献。 该系统运行稳定、操作方便,其节能创新理念、系统设计原理及软件产品,在大型专业化集装箱码头具有广泛的推广价值。 上海国际港务(集团)股份有限公司 “集装箱码头集卡全场智能调度系统”推广材料 ——交通部节能减排专家工作组 一、概况 上海国际港务(集团)股份有限公司是中国大陆最大的港口集团之一,同时又是中国大陆最大的集装箱装卸运输集团,占长江三角洲地区港口集装箱吞吐量的四分之一,为中国大陆集装箱航线最多、航班最密、覆盖航区最广的港口集团。上海港经过多年的建设,将逐步形成以码头和集装箱经营为主体,辐射国内、国际市场的跨地区、跨国经营的格局。2007年,上海港货物吞吐量为56145万吨,排名世界第一位;集装箱吞吐量为2615万TEU,首次跃居世界第二,仅次于新加坡港。 随着集装箱吞吐量的快速增长,一些集装箱码头出现了硬件设施跟不上发展速度的情况,以上港集团振东分公司为例,该公司由外高桥二期和三期集装箱码头组成,位于长江入海口南岸外高桥地区,建设规模为5个大型专业化集装箱泊位,岸线长度1566m,堆场纵深875m,陆域面积165.9 万㎡。现有岸边集装箱起重机26台,轮胎式集装箱门式起重机76台,场内水平运输机械集卡119台,设计吞吐量250万TEU/a。该码头投产于2000年,当年吞吐量即达到设计能力,成为当时世界

摘要:提出4个与高效岸桥相匹配的高效集装箱码头装卸工艺方案,并进行初步比较。认为:全自动装卸工艺系统将成为现代集装箱码头的重要发展方向。 关键词:高效;装卸工艺;岸桥 随着集装箱船舶的不断大型化,大型集装箱船舶择港停靠,对港口的要求已不仅是航道水深和较好的服务条件,更重要的是具有高效快捷便利的装卸工艺系统和较短的在港停留时间。如一艘8 000~10 000 TEU的超巴拿马集装箱船,希望港口在10 h之内完成3 000 TEU的装卸船效率,否则是不经济的[1]。为了适应这种需求出现了双小车岸桥、双40英尺岸桥和双40英尺双小车岸桥等高效岸桥。集装箱码头装卸作业是个系统工程,仅仅是装卸船效率的提高还远远不够,如何使与高效岸桥相关的水平运输、堆场作业及堆场管理等环节合理配置,实现装卸系统高效化,是集装箱码头装卸工艺设计所追求的主要技术指标。 l 双40英尺和双40英尺双小车岸桥的主要技术特征 一代代超巴拿马型集装箱船舶的出现,对装卸设备的效率提出了新的挑战。为满足快装快卸的要求,出现了双40英尺和双40英尺双小车岸桥。 1.1 双40英尺岸桥 如图1所示,双40英尺岸桥的特点是吊具下可同时起吊2个40英尺或4个20英尺集装箱。普通集装箱岸桥一次只能吊1个40英尺箱或2个20英尺箱。理论计算这种新型的双40英尺岸桥单台装卸效率比普通集装箱岸桥高50%以上[2]。 双40英尺岸桥具有2套独立的起升系统以适应一次装卸2个40英尺集装箱。或装卸4个20英尺集装箱,也可以起吊2个质量达65 t的20英尺集装箱。 上海振华港口机械(集团)股份有限公司研制成功的双40英尺岸桥,其双吊具下的起重量为80 t,单吊具下的起重量为65 t,满载起升速度为90 m/s,小车运行速度240 m/s,起升高度43 m,外伸距大于61 m,轨距30~35 m。自2005年首台在上海港外高桥五期工程成功应用以来已得到世界各个大型集装箱港口的认可并广泛使用。 图1 双40英尺岸桥 1.2 双40英尺双小车岸桥 如图2所示,双40英尺双小车岸桥是继双小车岸桥和双40英尺岸桥之后。为迎接航运界进人超巴拿马时代快速装卸的又一产物。双40英尺双小车岸桥是综合了双40英尺岸桥和双小车岸桥的优点,同时克服了二者的不足,在此基础上开发出来的超大型新型集装箱岸桥。理论上这种新型岸桥装卸效率可达90~100自然箱/h[3]。

目录 一、集装箱吊具------------------------------------------- 3 二、集装箱装卸船机械--------------------------------- 6 三、集装箱水平运输机械------------------------------ 13 四、集装箱堆场作业机械------------------------------ 14 五、集装箱的结构---------------------------------------- 21 六、集装箱的标识---------------------------------------- 23

第一节、集装箱吊具 一、 集装箱简易起吊方法 当在非集装箱专用码头上装卸集装箱时,可以采用钢丝绳用吊钩起吊。 其中a )、b )、c )种方式由于受力状态不好,一般只适用于轻箱、小箱。图4-5 d )使用的方法在起吊大箱时,对夹角min α有如下的要求 min α

二、集装箱专用吊具 集装箱专用吊具(Spreader)是用于起吊集装箱的属具,主要有3种类型:固定式、组合式和自动式。 1.固定式吊具:是一种只能起吊一种集装箱 的吊具(见图4-6),其特点是结构简单、自重轻,价格便宜,但是对箱体类型的适应性较差。 更换吊具往往要占用较多时间。 2.组合式吊具:将起吊不同尺寸的集装箱的 吊具组合使用的一种集装箱专用吊具。其特点是结构简单,自重较自动式要小(一般为4-7t)这种吊具多用于跨运车和正面吊上。

3.自动式吊具:通过伸缩臂,可以改变吊具的臂长,以达到起吊不同尺寸集装箱的要求。特点:使用灵活,自重较大,9—10t。集装箱装卸桥广泛使用。 4.双箱吊具:用一个集装箱吊具可同时起吊两个20ft的集装箱的一种专用吊具,双箱起吊方法可以大大提高船舶的装卸效率。

集装箱岸桥作业摄像监控系统 第一章集装箱特种防震摄像系统的作用与意义 一、需求与必要性 集装箱是码头作业重要的起重装卸设备,其重要性不仅体现在对码头的经济效益上,码头工作人员能否在装船前发现箱体是否有坏损,工作人员识别每个箱是否锁具完好,炎热天气或风雨天气工作人员是否适合长时间室外检查或读取箱号等等,这些也同时涉及到工作人员的实际利益和生产安全。 在现在集装箱岸桥上安装摄像装置,就能解决上述问题,但普通摄像机并不能很好的胜任这一工作。 因为岸桥的特殊性还体现在作业时的震动和干扰上,众所周知,普通监控(即平面监控)是安装于楼宇、门卫或高架杆上,这些安装位置都是绝对固定和稳定的,且根据安防标准,布线都要与动力电线保持50cm距离。而要将这样的平面监控设备安装于岸桥上,是无法承受岸桥装卸作业时产生的震动强度的,更不要说是长期大幅度的震动、晃动;布线时由于受岸桥钢结构的限制,部分视频线有时要与动力线或其它岸桥电缆并行,这种情况下的干扰如何解决也是平面监控器材商或工程商最头痛的事;除此之外平面监控的显示屏都配置的是普通液晶,在办公室或监控中控室的空调环境下,可以良好的运行,但绝对不适合岸边这样海风侵蚀性环境,因为普通液晶不坑震,会出现闪断或间断性蓝屏,其次屏芯易受侵蚀,用不了多长时间就会损坏。 二、功能与作用 1 我公司防震系列产品的最主要特性就是抗震、减震,因为我们的防震 产品除内部摄像机采用日本进口SONY(或韩国进口三星)品牌机外,所有内、外部结构均由我公司自主开发,整体小巧而且紧凑,结构强度大,抗震等级高;遇震动超大的环境还可加装内部减震结构,将外力卸掉,使得内部精密摄像机得以在相对稳定的状态下长时间工作。

集装箱装卸船作业流程及要 点 -标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

集装箱装卸船作业流程及要点 一、卸船作业流程: 1、进口卸船 为了使集装箱船舶在短时间内完成卸货工作,防止卸船计划发生差错,防止货箱在码头滞留时间过长造成码头生产的混乱和延迟交货,集装箱码头需随时同船公司、收货人及其它有关部门保持密切联系,作好向收货人交货的准备。 2、进口集装箱生产管理任务 (1)、核对计划: 船舶到港前,业务员(配载)向船公司接收资料,包括船图、船单,并在船舶到港后向船方了解有关箱、货位的实载情况,如果实载情况与原始资料有出入,应迅速修改资料信息,并通报给值班主任以调整卸船计划,及时更改相应的堆场计划。 (2)、开工准备: 业务员(配载)在开工前将卸船清单、船图各一份交中控室、船边交接员、生产指导员和外轮理货员。 卸船作业开始前半小时,装卸工折除船上的绑扎,并协助船边交接员、外轮理货员(船方人员)检查箱子的外表情况。如发现集装箱有残损,船边交接员和外轮理货员(船方人员)要做好残损集装箱记录,双方认可后,各持一份。 (3)、卸船作业: 卸船作业开始,船边交接员操作手持终端,核对桥吊(门机)下的集装箱箱号,检查箱体外表及铅封的完好。如果箱号及封号有误或箱体外表及铅封有损,应该在清单上该集装箱箱号后注明异常情况,并立即会同外轮理货员向船方提出,请船方确认,封志缺失或断裂由外轮理货员加封,并做好加封记录。 集装箱如在装卸过程中发生工残,应认真填制集装箱设备残损报告单,并由负责人签字。 2

如进口空箱发现原残并做好交接记录后,应在手持终端上操作去破箱区操作。 如在装卸过程中手持终端发生故障,交接员要及时通知中控室,然后由值班主任根据实际情况确定是否采用手工交接。 (4)、移入指定箱位: 桥吊司机将集装箱吊到等在码头前沿的集装箱拖车上,交接员根据终端显示的计划场区通知拖车司机,司机按船边交接员指令将集装箱移至指定箱位。 如是需场内检验的空箱进场,堆场验箱员在接箱时,应严格按卸船清单核对箱号,并检查箱体情况,经查检核对无误后,方可由场内机械司机按指定的箱位堆放。如果堆场验箱员在接箱时,发现箱子残损应立即和船边交接员联系。如属船边漏检,船边交接员应会同外理人员到堆场复验,并补办残损记录。残损箱号应通知中控室,并按中控室指定的场位卸箱堆放。 如是不需场内检验的空、重箱进场,由集卡司机到达指定箱位后场内机械司机核对箱号后,将集装箱卸至指定箱位,并在机载终端上将确认信息输入系统。 场内机械司机在卸箱时如果发现箱损和箱号不对的情况,应拒绝卸箱,并反馈中控室等待处理,如属码头漏检,中控室通知集卡返回码头进行交接确认。 (5)、复核、验箱、交接: 工班结束后,各当班人员应认真做好单证的复核,验箱情况的交接,交接班时,上一班应向下一班交接完成情况及未完成的作业。 3、卸船结束后工作: (1)、船舶卸船结束后,交接员与外理人员办理交接手续。 (2)、生产指导员应与交接员和业务员联系,对实际卸船清单进行复核。 3

The optimization of container berths and shore bridge coordination scheduling Martin E Abstract The global economic development, the container quickly raised up into exports. Rapid growth of the import and export cargo throughput brings to the container terminal larger benefits at the same time increase the burden of the port, have higher requirements on the terminal operation efficiency. How is the existing equipment of container terminals, reasonable resource allocation and scheduling, is common problem facing the container terminal. Therefore, how to improve the terminal facilities such as the maximum utilization of resources, to meet the increasing port demand, improve their competitive advantage, and has more practical meaning to improve the working efficiency of the container terminal. The main content of this study is berth, gantry cranes and set card co-allocation research, has plans to all ship to the port assignments during mathematical model is established with the target of minimum cost, according to the characteristics of the scale model by genetic algorithm, finally validates the effectiveness of the model. Keywords: System engineering; Water transportation; Gantry cranes allocation; Dynamic scheduling; 1 Introduction Container terminal logistics is an organic system, made of interactive and dy namic components, such as containers, ships, berths, yards, tracks, quay cranes and yard cranes trucks, labors and communications, in a limited terminal space. It is a complex discrete event dynamic system related to kinds of complicated problems in l ogistics transport field. Berth scheduling (berth allocation) refers to the vessel arrival before or after according to each berth free condition and physical condition of the constraint for ship berthing berth and berthing order. To port berth scheduling optimization research has made important progress, but research is only limited to the single scheduling berth and shore bridge. Of berth scheduling problem in recent years has been based on simple berth scheduling considering more factors, but only for gantry cranes operating

40.5吨岸边集装箱装卸桥结构优化设计 张氢1孙国正2卢耀祖1 1 同济大学机械学院机械系上海200092 2 武汉交通科技大学机械与材料学院武汉430063 摘要:本文介绍了利用APDL语言进行40.5吨港口集装箱岸桥结构优化设计的方法。 优化的目标函数为结构自重最轻,约束函数中包括了多个工况,不但具有强度和静刚 度约束,而且还包括对结构三个固有频率的约束。优化计算过程和结果可供相关人员 参考。 关键词:装卸桥;金属结构;优化设计;有限元分析 0 概况 随着航运的集装箱化,岸边集装箱装卸桥(岸桥)在整个集装箱装卸工艺中起着越来越重要的作用。由于集装箱岸桥工作跨度大,装卸速度很高,使得这类机械的自重非常大而刚度却较差。为了降低制造成本、提高产品性能,并降低码头负荷,迫切需要对装卸桥进行优化设计。 从结构上说,岸桥可以视为空间杆梁混合结构,利用有限元分析技术对其整机结构进行分析计算并不困难。但由于它是复杂的超静定空间结构,使得设计人员根据实际需要确定各构件尺寸,从而调整整机应力分布和各部分刚度非常困难,尤其当对装卸桥整体有动刚度要求时更不易着手。以往由于缺乏高可靠性易于使用的商业化结构优化软件,实际设计中对其进行优化设计一直较困难。 本文主要讨论利用ANSYS进行装卸桥结构优化。优化计算包括了两种静力分析工况及对装卸桥动态特性工况的约束要求,优化目标为整机结构自重最轻。结合ANSYS所提供的优化方法及APDL语言所具有的较强的参数化分析功能,从而较好地实现了装卸桥的优化设计。通过参数化,可以实现对相同拓扑形状、不同设计参数的装卸桥进行优化设计,这对于时效性较强、不可能对大量方案进行人工评价的投标设计尤其重要。 1 集装箱岸桥优化模型 1.1 集装箱岸桥的有限元分析模型 为了反映集装箱岸桥结构总体的受载情况,采用梁单元和杆单元的混合结构模拟该机的整机结构。实践也表明采用杆、梁混合结构能够较好地反映结构整体的振动及位移情况。40.5t 集装箱岸桥的整机有限元分析模型见图1所示。该装卸桥的主要设计参数是:额定起重量40.5吨,集装箱提升速度为50m/min,小车运行速度160m/min,轨距26m,跨距17.1m,小车轨道高度36.5m,前伸距为44m,后伸距为14m。 该模型的基本情况如下:①节点数:58;②单元数:74;③单元种类:2,分别为BEAM4和LINK8;④单元自由度耦合集:44。在模型中,装卸桥的前拉杆是铰接结构以便其前桥上下俯仰。如果忽略拉杆的自重(与其受力相比很小)则可以被视为二力杆,因此在实际模型中

第四章集装箱码头装卸实务

第一节集装箱码头概述 一、集装箱码头的功能 在现代集装箱运输链中,集装箱码头是一个极其重要的节点。随着现代物流的发展,集装箱码头又成为物资流、资金流、商品流和信息流的汇集地,成为现代物流的重要平合。在传统的运箱链中,集装箱码头只是供集装箱船舶停靠和装卸作业的场所,在现代物流链中,集装箱码头被赋予了更多的功能。 (1)集装箱码头是海运与陆运的连接点,是海陆多式联运的枢纽。现代运箱中,海运占有75%以上的份额,国际集装箱运输都是以海运为中心,通过码头这一连接点,将海运与两岸大陆的陆运连接起来,并通过内陆运输,实现货物从发货人直至收货人的运输过程。在集装箱多式联运中,绝大部分是海陆多式联运,集装箱码头不仅是海上运输和陆上运输的连接点,同时,与运输有关的货物、单证、信息以及集拼、分援、转运、存储等业务管理也在集装箱码头交叉、汇集,从而使集装箱码头成为多式联运的枢纽。 (2)集装箱码头是换装转运的中心。随着集装箱船舶的大型化,国际集装箱海运格局发生了根本的变化,从原来单一的港一港运输转变为干线与支线相结合、以枢纽港中转为中心的运输,形成了“中心一辐射”的新运输格局。在这一新运输格局中,集装箱码头,尤其是处于重要地位的大型国际集装箱码头成为不同区域的国际货物转运中心,通过集装箱码头的装卸转运,把干线与支线有机地结合起来,从而实现大型集装箱船舶的规模效益,实现货物从始发港到目的港的快速运输。 (3)集装箱码头是物流链中的重要环节。现代物流把运输和与运输相关的作业构成一个从生产起点到消费终点的物流链,在这个物流链中,力求在全球寻求最佳的结合点,使综合成本最低、流通时间最短、服务质量最高。由于集装箱码头不可替代的重要地位和作用,它已成为现代物流中重要的环节,并为物流的运作提供了一个良好的平台。现代国内外的大型港口均纷纷进军现代物流业,说明了现代物流已赋予了集装箱码头新的功能,也为现代集装箱码头提供了更大的发展空间。 二、集装箱码头的特点和基本要求 (一)集装箱码头的特点 1.码头作业的机械化、高效化 现代集装箱码头无论是岸边装卸、还是水平搬运和堆场堆垛等作业均已

集装箱岸桥的电气控制 电源 本机由三相交流10000 伏电源供电。通过一个1600KVA 整流变压器,供起升/ 大车、小车/ 俯仰驱动电源用。另一个200KVA 电力变压器供辅助机构、控制和照明用。参见电气原理图。 电压等级和类别 主进线电源:三相 10000 伏,交流,50 HZ。 起升/ 大车/ 小车/ 俯仰动力电源:500伏,交流。 控制电源:交流,220 伏,50HZ 直流,24 伏 照明电源:三相四线制,400/230伏, 50 HZ。 供电方式 码头接线箱提供10000伏电源,通过缠绕在机上电缆卷筒上的柔性高压电缆、滑环箱与固定敷设高压电缆,接至机器房内的高压开关柜。 小车上的动力与控制电源是通过后大梁接线箱、拖令电缆、司机室顶部接线箱与电气房控制柜相连。 吊具电缆缠绕在小车上的吊具电缆卷筒卷盘上,卷筒由变频柜控制。吊具电缆为56芯专用电缆,通过3副快速插头插座分别与滑环箱、上架接线箱、吊具连接。

主要电器设备 电动机 起升、大车、小车、俯仰等四大机构电动机均采用变频交流电动机。 变压器 ●主变压器 上海ABB变压器公司提供,三相干式整流变压器,1600KVA,10000/525伏, /Y连接,提供整机交流驱动电源。 ●辅助变压器 上海ABB变压器公司提供,干式电力变压器,200KVA,10000/400//220伏,三相四线,提供整机辅助机构、控制和照明电源。 ●照明变压器

另一个容量为10KVA,提供司机室的照明、加热器以及插座电源。 ●控制变压器 ABB提供,380/220伏,容量为3KVA的变压器两个,分别提供电气房和司机室的控制电源。控制屏、柜 ●高压进线柜(+MHH.3-4) 包括高压进线端子,主隔离开关,电流电压互感器,检测仪表,低压保护功能等。 ●主变压器高压开关柜(+MHH.2) 包括操作联锁机构,带保险丝的负荷开关,电流互感器,跳闸按钮等。 ●辅助变压器高压开关柜(+MHH.1) 包括操作联锁机构,带保险丝的负荷开关,电流互感器,跳闸按钮。

开题报告 工业工程 集装箱码头内集卡车动态调度方法 绪论 如何在现有装卸技术水平和硬件设施设备的基础上实现更高的作业效率,已成为近阶段港口企业发展所面临的重要问题。专用集装箱集卡(简称集卡)是集装箱堆场中灵活、数量大、工况复杂的机械设备,因此要想完成堆场机械的高效运行必须合理解决堆场集卡调度问题。本课题就是为了研究在多种装卸(如大船作业边装边卸、装卸协同作业)等情况下,集卡车的动态调度方法,保证集卡在装卸后可就近投入其他需要的作业路中,大大缩短集卡的空载行驶时间和距离。 1 选题的背景及意义 随着我国社会主义市场经济体制的逐步建立以及我国加入世贸组织之后国外港航企业的抢滩登陆,集装箱运输市场面临的国内外竞争十分激烈。研究我国的集装箱运输竞争力,对我国的港航运输企业而言,有着十分重要的意义。由于集装箱头吞吐量的快速增长,集装箱码头对装卸效率要求越来越高。当国内众多港口在兴建集装箱枢纽港和努力提高港口吞吐量的时候,人们往往乐于追求先进的设施设备,而忽视高效率的基础———生产组织管理,因为有形的先进硬件比无形的管理更加直观,更能让人们接受。但硬件设施设备属于一种长期的投资,投入成本高,回收慢。 2 研究的基本内容与拟解决的主要问题 2.1 研究的基本内容 调研集装箱码头内集卡车动态调度方法的国内外研究形状:运用集卡车线路优化模型、NCL语言建模、数值建模集卡调度Q学习算法、作业系统仿真、基于蚁群算法的港内集装箱运输调度模式,集卡调度系统(TPS)等方法对集卡车的调度进行了深刻的研究。 总结现有集装箱码头内集卡车调度方法的优缺点:传统集卡调度模式是根据本码头的实际操作业务量,对每台岸边桥式起重机配备5~6辆集卡,配备的集卡

港口装卸作业流程 1、从船到岸的逻辑顺序 当船到达港口靠岸后,船上集装箱通过岸桥吊装到内拖车上,然后由内拖车拖运至堆场中,由厂桥进行吊装摆放,逻辑顺序如图所示: 在拖车进入堆场前,TOS系统就应该存储集装箱的箱门信息及进入堆场信息,进入哪一个堆场作业TOS系统给出两种模式: (1)区域模式:TOS系统指定堆场的区域供拖车进入作业 (2)群发模式:TOS系统指定整个堆场为操作区域 集装箱从船→岸,系统需识别箱门的方向及箱号,系统自动存储,回馈给IS系统,若无法识别需人工进行识别。 2、拖车进入堆场的逻辑 (1)堆场只有一个闸门可以进入,拖车在进入堆场时闸门口须有FID信号检测,查询到拖车已准备入场,FID识别拖车的唯一信息是内拖车的ID号。 (2)进场后,TOS系统生成明确指令发给拖车,明确拖车位置信息,当拖车进入车道后,ILC系统标记为可选择模式,半自动模式时,司机可以挑选bay位。全自动模式时,按闸口拖车进出顺序进行作业。拖车停下后,厂桥需感应到拖车已就位信息指令(3)场桥的作业顺序:在全自动模式,根据内拖车进入闸口的顺序进行操作 (4)场桥在读到正确的拖车号后,bay位判断拖车是否到位,若已到位则开始作业 (5)多台拖车在同一bay位提货时,不允许超车,若超车情况需重点讨论,建议不超车; 若发生超车情况,涉及到修改指令及翻箱等操作;拖车进闸口需减速,因为FID系 统在拖车时速超过45公里时无法识别拖车ID号 (6)拖车需明确排位方向,判断Y轴方向,X轴方向无法对准时,由操作人员对司机进行喊话指挥 3、外拖提货 外拖提货情况:TOS应告知外拖目的提货bay位,外拖若明确提货bay位,逻辑操作与内拖一致。 4、翻箱

集装箱港口设施 泊位,是指在港内为了进行装卸,给船舶停泊靠岸,并有一定长度岸壁(Quay)的地方。船舶靠/离泊时,所需的岸壁线的有效长度一般为船舶长度的1.2倍。泊位的长度根据停泊船的大小而不同,标准泊位长度为250米和300米。 码头前沿,是指沿码头岸壁线,从码头岸壁到堆场这一部分的码头面积。 集装箱堆场,一般有两种含义:广义的集装箱场可理解为进行装卸、交接和保管重箱、空箱的场地,包括前方堆场(MasrhailngYdar)、后方堆场(Bakc一PuYdar)和码头前沿在内;狭义的集装箱堆场是指除码头前沿以外的堆场。其中也包括存放底盘车的场地在内。 集装箱货运站,指船公司接受货主的委托进行装箱、拆箱工作,并完成货物的交接、分类和短时间保管等辅助工作的场地和仓

库。主要用于装/拆箱作业,一般建于码头后方、靠近码头外公路或铁路的区域。 控制室,一般设置在办公楼的最高层,以便于看到整个码头上各作业现场的地方。 检查口,俗称道口(检查桥、闸口、大门等),是集装箱码头的出入口。 集装箱维修车间,一般设置在不影响集装箱码头作业的后方或在保养区附近。 集装箱码头生产作业的特点 由于集装箱码头在物流运输系统中的特殊地位,决定了码头装卸生产的一些特点。 (1)生产的连续性。码头装卸生产通常是昼夜24小时连续作业的。通过码头的集装箱,其目的不是要逗留在码头内,而是要尽快地转运出去,交给货主。作为服务性行业的集装箱码头,其生产本身

就要求迅速、准确、及时,以满足船公司和货主的需要。因此,为缩短货物在码头的逗留时间,其生产必须保持连续性。 (2)组织的协作性。集装箱码头是集装箱水陆运输的枢纽,是各种运输方式的汇聚点,其本身又是一个复杂的组合体,从外部来说,其生产组织要同一关三检、边防、船公司、租箱公司、代理、外贸公司、引航、港监、船舶供应、保险、铁路、公路汽运等部门协作,因此应巧作时间与空间的安排;从内部来说,码头生产要协调作业人员、机械、堆场、理货等部门各工种的作业,使其形成一个有机的整体,一环脱节,就会严重影响整个码头的作业效率。所以,集装箱码头生产组织是多部门、多环节、多工种、内外协作的过程,具有鲜明的协作性。 (3)生产任务的不平衡性。这是运输企业遇到的一个共同问题,而在集装箱码头企业尤为突出。主要表现在:集装箱进出口箱量在时间上的不平衡性;进出口集装箱在种类箱型上的不平衡性:船舶

龙源期刊网 https://www.doczj.com/doc/4f6883504.html, 集装箱码头双40英尺岸桥装卸工艺 作者:孙凯 来源:《集装箱化》2013年第07期 随着集装箱船舶日益向大型化方向发展,双40英尺岸桥在集装箱码头的应用越来越普遍。目前国内外大型集装箱码头双40英尺岸桥装卸工艺日臻完善,为提高码头作业效率、实现规模经济效益以及提升码头核心竞争力作出重要贡献。本文以上海盛东国际集装箱码头(以下简称盛东码头)和高雄高明集装箱码头(以下简称高明码头)为例,分析双40英尺岸桥装卸工艺的主要影响因素和注意事项,以期为集装箱码头成功应用双40英尺岸桥装卸工艺提供参考。 1 双40英尺岸桥装卸工艺应用概况 1.1 双40英尺岸桥作业效率 盛东码头共有34台岸桥,其中双40英尺岸桥13台;高明码头共有8台岸桥,全部为双40英尺型。这2个码头的双40英尺岸桥装卸工艺均非常成熟,作业箱量占各自作业总箱量的30%以上,主要用于装卸空箱和40英尺重箱,在不超重的情况下偶而进行4个20英尺重箱的同时作业。盛东码头双40英尺岸桥的平均作业效率为每小时35个自然箱,干线船的卸船效率和装船效率分别不低于每小时50个自然箱和每小时40个自然箱;高明码头双40英尺岸桥的平均作业效率达到每小时45个自然箱。 1.2 双40英尺岸桥与普通岸桥比较 (1)初始投资振华重工生产的普通岸桥的价格约600万美元,双40英尺岸桥的价格约900万美元。 (2)能耗盛东码头普通岸桥的单箱耗电量为/TEU,双40英尺岸桥的单箱耗电量为 h/TEU;因此,双40英尺岸桥的作业效率必须比普通岸桥提高至少20%以上才能抵消其所增 加的运营成本。 (3)故障率根据盛东码头和高明码头双40英尺岸桥的使用情况,在最初使用的6个月内,双40英尺岸桥的故障率约为普通岸桥的2~3倍;使用1年后,双40英尺岸桥的故障率逐步趋于平稳,但仍高于普通岸桥约20%。在双40英尺岸桥发生的故障中,60%属于吊具故障,40%属于双起升系统故障。 2 双40英尺岸桥装卸工艺主要影响因素 2.1 箱型结构

靠泊前流程 船舶策划组船公司/船代理 泊位策划组 堆场策划组闸口组中控组现场作业组CFS 组 办单组船舶资料 首靠装卸船单证 出口箱作业流程 装卸船计划 船舶建档 船舶策划员建立航线、港口 信息 泊位策划员航线、港口资料 首开航线 接收船舶资料 泊位策划员 船期信息 船舶预报,建立泊位计划 泊位策划员设置截单计划 泊位策划员 调整泊位计划 泊位策划员 装船箱堆场计划 堆场策划员卸船箱堆场计划 堆场策划员 收箱、装箱、拆箱、改单、整场、查验、提回、海关放行 流程描述: 对于首开航线,船公司或船代理,需要向码头的泊位策划组提交航线、港口等信息; 对于第一次靠泊的船只,船公司或船代需要提供船舶资料给泊位策划员; 泊位策划员将船舶资料提交给船舶策划组,在系统中建立船舶档案,构建船舶结构等信 息,为后续的装卸配载做准备; 泊位策划员根据串船公司或船代提供的船期信息和船舶策划组建立的船舶结构,建立船 舶预确报信息,制订泊位计划; 泊位策划员根据船舶靠离泊时间制订截单计划,并将数据传递给船舶策划组和堆场策划 组; 船舶策划组根据船公司或船代提供的装卸船单证制订装卸船计划; 泊位策划员可以根据船舶策划组制订的装卸船计划,调整泊位计划; 根据船舶策划组制订的装卸船计划,堆场策划组制订堆场的卸船堆场计划和装船的收箱 计划; 做好泊位计划和装卸船作业计划后,其他岗位按进出口箱的流程制订计划,主要包括收 提箱计划、拆装箱计划、外贸海关放行、查验、改单等等。

船泊靠泊流程 值班主任 中控组现场作业组外理泊位调度组 引航 船公司/船代 拖车绑定 船控机械作业区域计 划 场控 布置任务 中控主管布置任务 现场主管安排司机上机 现场主管工人到达指定位 置 现场主管登录系统 龙吊司机登录系统 集卡司机通知司机到达指 定位置 场控协调理货员指定 位置 理货组长 登录系统 理货员上机 桥吊司机 系缆工人 录入靠泊信息 泊位计划员 编制昼夜作业计 划 值班主任 布置生产任务,分发作业资料 值班主任安排联检登船 船代理协调工人上船,通知调度可以开 工 指导员引导船舶靠泊 引航员通知调度靠泊 指导员 通知中控组开工 调度 派发指令 中控员 通知泊位策划靠 泊 调度 指导员到位 现场主管 流程描述: 靠泊前,值班主任根据泊位计划及船舶到离港时间,安排昼夜作业计划,布置生产任务, 分发作业资料; 现场作业组、中控组、外理做好装卸船准备; 现场主管安排工人提前到达指定位置,安排各设备司机上机,安排指导员到位; 桥吊司机上机,集卡、龙吊司机提前登陆设备终端,准备作业; 中控安排场控制订机械作业区域计划,安排船控做好桥吊作业计划,绑定拖车; 场控通知各司机到达指定位置; 理货员提前到达指定位置,并登录系统; 船舶到达锚地,由引航员引导船舶靠泊; 现场主管安排工人进行解缆; 指导员通知调度靠泊; 解缆完毕通知船代理安排联检人员登船; 联检完毕后,指导员安排工人上船,通知调度可以开工; 调度通知泊位泊位策划安排靠泊; 泊位计划员录入靠泊信息; 调度通知中控组开工; 中控员派发作业指令。

集装箱装卸船作业流程及要点 一、卸船作业流程: 1、进口卸船 为了使集装箱船舶在短时间内完成卸货工作,防止卸船计划发生差错,防止货箱在码头滞留时间过长造成码头生产的混乱和延迟交货,集装箱码头需随时同船公司、收货人及其它有关部门保持密切联系,作好向收货人交货的准备。 2、进口集装箱生产管理任务 (1)、核对计划: 船舶到港前,业务员(配载)向船公司接收资料,包括船图、船单,并在船舶到港后向船方了解有关箱、货位的实载情况,如果实载情况与原始资料有出入,应迅速修改资料信息,并通报给值班主任以调整卸船计划,及时更改相应的堆场计划。 (2)、开工准备: 业务员(配载)在开工前将卸船清单、船图各一份交中控室、船边交接员、生产指导员和外轮理货员。 卸船作业开始前半小时,装卸工折除船上的绑扎,并协助船边交接员、外轮理货员(船方人员)检查箱子的外表情况。如发现集装箱有残损,船边交接员和外轮理货员(船方人员)要做好残损集装箱记录,双方认可后,各持一份。 (3)、卸船作业: 卸船作业开始,船边交接员操作手持终端,核对桥吊(门机)下的集装箱箱号,检查箱体外表及铅封的完好。如果箱号及封号有误或箱体外表及铅封有损,应该在清单上该集装箱箱号后注明异常情况,并立即会同外轮理货员向船方提出,请船方确认,封志缺失或断裂由外轮理货员加封,并做好加封记录。 集装箱如在装卸过程中发生工残,应认真填制集装箱设备残损报告单,并由负责人签字。 如进口空箱发现原残并做好交接记录后,应在手持终端上操

作去破箱区操作。 如在装卸过程中手持终端发生故障,交接员要及时通知中控室,然后由值班主任根据实际情况确定是否采用手工交接。 (4)、移入指定箱位: 桥吊司机将集装箱吊到等在码头前沿的集装箱拖车上,交接员根据终端显示的计划场区通知拖车司机,司机按船边交接员指令将集装箱移至指定箱位。 如是需场内检验的空箱进场,堆场验箱员在接箱时,应严格按卸船清单核对箱号,并检查箱体情况,经查检核对无误后,方可由场内机械司机按指定的箱位堆放。如果堆场验箱员在接箱时,发现箱子残损应立即和船边交接员联系。如属船边漏检,船边交接员应会同外理人员到堆场复验,并补办残损记录。残损箱号应通知中控室,并按中控室指定的场位卸箱堆放。 如是不需场内检验的空、重箱进场,由集卡司机到达指定箱位后场内机械司机核对箱号后,将集装箱卸至指定箱位,并在机载终端上将确认信息输入系统。 场内机械司机在卸箱时如果发现箱损和箱号不对的情况,应拒绝卸箱,并反馈中控室等待处理,如属码头漏检,中控室通知集卡返回码头进行交接确认。 (5)、复核、验箱、交接: 工班结束后,各当班人员应认真做好单证的复核,验箱情况的交接,交接班时,上一班应向下一班交接完成情况及未完成的作业。 3、卸船结束后工作: (1)、船舶卸船结束后,交接员与外理人员办理交接手续。 (2)、生产指导员应与交接员和业务员联系,对实际卸船清单进行复核。 (3)、卸船结束交接员办理好交接手续后,应及时将残损交接单提供给箱管员,原则上当班提交,最迟不得迟于下个班上班前。

摘要:随着我国集装箱吞吐量的快速增长,各大港口集装箱吞吐量连年稳居世界第一,本文通过对岸边集装箱起重机的简介,市场环境,发展前景等分析得出集装箱起重机应用前景广阔。 1 概述 随着中国与世界贸易的不断发展,为港口提供了源源不断的货源,港口吞吐量逐年增加,呈现了良好的发展势头。随着货物集装化趋势加深,全球集装箱运输量也不断上涨,我国沿海大型综合港口的集装箱吞吐呈现快速增长趋势。回首10年,我国经济一直飞驰在高速增长的轨道上,进出口贸易快速增长,贸易总额在世界的排名不断提升。在此期间,承担对外贸易一半运量的集装箱运输业务,在进出口贸易量激增的影响下,集装箱吞吐量连续15年保持20%的高增长。2005年我国港口完成集装箱吞吐量达到了9300万标准箱,2007年我国集装箱吞吐量突破一亿标准箱,2011年全年,我国规模以上港口货物吞吐量为91.0亿吨,同比增长12.3%。我国港口集装箱吞吐量已连续数年稳居世界第一。 与此同时,随着对规模经济效益的日益追求和造船技术的提高,使得船舶日益大型化。这使得对集装箱码头泊位、航道、港机等各方面设施设备必须去适应船舶大型化的发展。我国沿海许多大型港口都为集装箱装卸业务配置了现代化的装卸设备以应对快速增长集装箱吞吐量,其中高效率的岸边集装箱起重机需求空间最大。 2 集装箱起重机简介 2.1 集装箱起重机种类 岸边起重机即岸壁集装箱装卸桥,简称岸桥。岸桥是一种设置在码头岸边的高架可移动式的大型起重机,岸桥是目前专业集装箱码头的主要船舶装卸设备。它临海侧有外伸的悬臂,悬臂是活动的,平时悬臂竖起,悬臂放平即可进行装卸船作业;悬臂的陆侧有后伸臂;整个岸桥可以在沿着与码头岸线平行的轨道上行走,如下图所示。

第四章集装箱装卸工艺 第一节概述 一、集装箱运输的优越性 集装箱运物之所以能如此迅速的发展,正是由于这种比较传统的运输方式具有许多优点: 1. 提高装卸效率,减轻劳动强度 2. 减少货损货差,提高货物运输的安全与质量 3. 缩短货物的在途时间,加快车船的周转 4. 节省货物运输的包装,简化理货手续 5. 减少货物运输费用 6. 推动包装的标准化 7. 有利于组织多种运输方式的联合运输 二、集装箱运输发展趋势对码头提出的要求 1. 船舶大型化趋势要求集装箱码头的深水化 2. 挂靠港减少及干线运输网络扩大趋势要求集装箱码头的一次作业增加 3. 船舶大型化以及集装箱箱体大型化的趋势要求集装箱码头面积的扩大,装卸设备进一步大型化,装卸工艺系统化 4. 集装箱运输系统的柔性化趋势要求集装箱码头应能适应更多箱型的集装箱装卸和搬运 5. 伴随货物运输而增长的运输信息的膨胀要求港口生产信息化 6. 船舶大型化的趋势对港口的集疏运设施现代化提出了更高的要求 7. 船舶大型化趋势要求码头泊位作亚的高效化 8. 运输周转速度的加快要求港口生产组织的合理化 三、集装箱专用码头所应具备的条件 1. 具有一定规模的集装箱运愉量 2. 应有足够的进港航道及港池水深条件 3. 有宽阔的陆域面积和堆场 4. 便利的集装箱集疏运交通通道 5. 配备大型、高效率的集装箱专用机械和设备 6. 拥有现代化的通讯和生产指挥系统 7. 具有现代化的管理手段 第二节集装箱 一、集装箱的箱型及规格

二、集装箱的种类 1. 干货集装箱(Dry cargo container ) 2. 散装集装箱(Bulk container) 3. 冷藏集装箱(Reefer container ) 4. 开顶集装箱(open 一top container) 5. 框架集装箱(Plat form based ~面二) 6. 牲畜集装箱(Pen container) 7. 罐式集装箱(Tankcontainer) 8. 汽车集装箱(Car container ) 三、集装箱标记 1. 第一组标记:箱主代码、顺序号和核对数 2. 第二组标记:国籍代号、尺寸代号和类型代号 3. 第三组标记:最大总重和自重

码头货轮集装箱装卸的优化问题 摘要 集装箱“货币化”已成为发展趋势,而港口发展渐渐滞后于集装箱的吞吐量,研究集装箱装卸的优化问题能有效扩大港口生产力,提高港口经济效益。本文将建立集卡线路规划模型和岸桥、集卡与龙门吊协同优化模型,通过禁忌搜索算法进行求解,并通过青岛港的数据对模型进行实证分析。 对于提高装卸效率,降低装卸成本这一问题,我们将其分解为线路规划、协同优化和模型检验三个子问题进行分析。 针对问题一,我们建立了集卡线路规划模型。通过对青岛港前湾港集装箱码头(QQCT)的航拍图和雷达图进行分析,画出了码头泊位到堆场的平面图,按照相应的比例尺,得到实际码头与堆场间的距离、各堆场间的相互距离。通过集卡行驶的速度,计算得到集卡从码头到堆场的时间、集卡在各堆场之间行驶的相互时间和集卡从堆场返回码头的时间。集卡在运输过程中,要尽量减少空集卡的行驶,即运送集装箱返回的途中携带需要装运到船上的集装箱。利用第一阶段的禁忌搜索算法,当所需装卸集装箱位置确定后,最短的行驶路线也就计算出来。 针对问题二,我们建立了桥吊、集卡和龙门吊的协同优化模型。问题一计算的集卡最佳线路分配结果,继续作为桥吊、集卡和龙门吊协同优化的条件。第二阶段的禁忌搜素算法分析出最合适的桥吊、集卡与龙门吊的比例,桥吊在不等待集卡的情况下效率高。通过协同优化,得到最高效率的设备分配比例。 针对问题三,我们汇总了附件中所有集装箱的装卸数据,对模型进行检验分析。以青岛前湾港区为例,通过带入实际数据,得到如下比例关系,即桥吊:集卡:龙门吊为2:10:5。2辆桥吊工作时配备10辆集卡,5辆轮式龙门吊;3辆桥吊工作时配备15辆集卡,7辆龙门吊;如此分配使相对成本与效率达到最大化。 本文的亮点在于:利用港口的雷达图和航拍图,绘制了港口的分布平面图,分析更贴近实际;以集卡线路规划为突破口,并以此为条件,建立了以集装箱类型为依据的集卡一站式服务(岸桥到堆场的线路标准化);对数据的分类处理,使计算简洁;协同了集卡、桥吊、龙门吊,采用两个阶段的禁忌搜索算法,将集装箱的装与卸混合在一起计算,比原来对集卡、桥吊,集卡、龙门吊等部分优化更加贴近实际,大大提升了港口的运行效率,并且降低的了成本。 关键词:集卡,桥吊,龙门吊,线路规划,协同优化,禁忌搜索算法