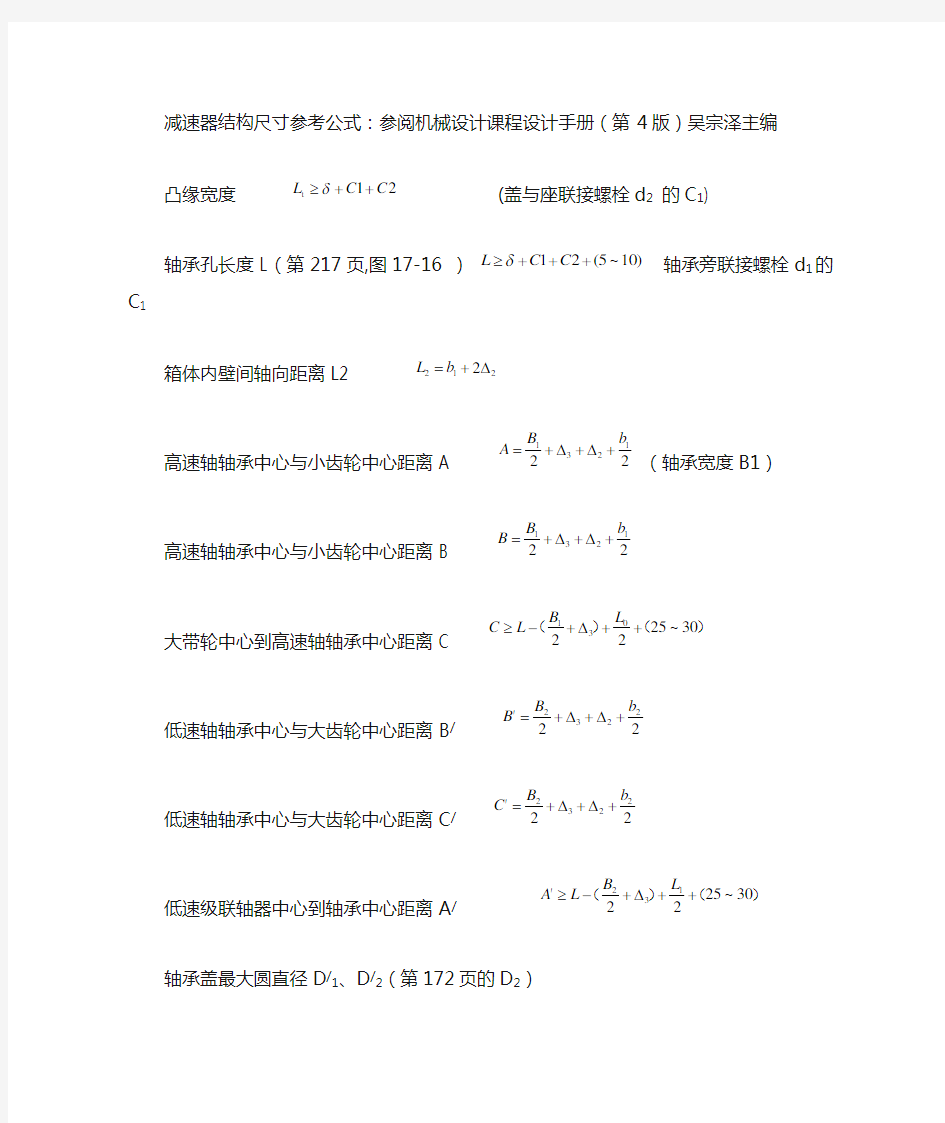

减速器结构尺寸参考公式:参阅机械设计课程设计手册(第4版)吴宗泽主编 凸缘宽度 21t C C L ++≥δ (盖与座联接螺栓d 2 的C 1) 轴承孔长度L (第217页,图17-16 ) )10~5(21+++≥C C L δ 轴承旁联接螺栓d 1的C 1 箱体内壁间轴向距离L2 2122L b =+?

高速轴轴承中心与小齿轮中心距离A 113222

B b A =

+?+?+ (轴承宽度B1) 高速轴轴承中心与小齿轮中心距离B 113222

B b B =+?+?+ 大带轮中心到高速轴轴承中心距离

C 01325~3022

L B C L ≥-+?++()() 低速轴轴承中心与大齿轮中心距离B / 223222

B b B '=+?+?+ 低速轴轴承中心与大齿轮中心距离

C / 223222

B b

C '=+?+?+ 低速级联轴器中心到轴承中心距离A / 21325~3022B L A L '≥-+?++()() 轴承盖最大圆直径

D /1、D /2(第172页的D 2)

高速轴轴线到凸缘外边距离L3 1325~102

D L L C '≥

+++t () 低速轴轴线到凸缘外边距离L4 2412a d L L ≥++?t 减速器总长度L C 4C L L a L ≥++3

减速器总宽度L K 01250~60k L L L L L =++++2() 当截断轴绘图时图中的减速器宽度比计算的减速器总宽度L K 要小,约为:

0250~60k L L L L ≥+++2()

减速器总高度H 050~60H d b ≥++a2()

第三节主减速器和差速器的结构与维修 一、主减速器和差速器的结构 桑塔纳2000系列轿车变速器为两轴式,其输出轴上的锥齿轮即为主减速器的主动锥齿轮,桑塔纳2000系列轿车主减速器为单级式,主减速齿轮是一对螺旋伞齿轮,齿面为准双曲面。主减速器传动比为 4.444。差速器为行星齿轮式,车速表驱动齿轮安装于差速器壳体上。主减速器和差速器的分解见图5-120所示。 图5-120 主减速器和差速器分解图 1-密封圈 2-主减速器盖 3-从动锥齿轮的调整垫片(S1 和S2) 4-轴承外圈 5-差速器轴承 6-锁紧套筒 7-车速表主动齿轮 8-差速器轴承 9-螺栓(拧紧力矩70N·m) 10-从动锥齿轮11-夹紧销 12-行星齿轮轴 13-行星齿轮 14-半轴齿轮 15-螺纹管 16-复合式止推垫片 17-差速器壳 18-磁铁固定销 19-磁铁 二、主减速器和差速器的检修 (一)主动锥齿轮和从动锥齿轮总成的更换 1、主动锥齿轮和从动锥齿轮总成的拆卸 (l)拆卸变速器,将其固定在支架上。拆下轴承支座和后盖。 (2)取下车速里程表的传感器,如图5-121所示。

图5-121 取下车速里程表传感器 (3)锁住传动轴(半轴),拆下紧固螺栓,如图5-122所示。取下传动轴。 图5-122 拆卸紧固螺栓 (4)取下车速里程表的主动齿轮导向器和齿轮。 (5)拆下主减速器盖,如图5-123所示。从变速器壳体上取下差速器。 图5-123 拆下主减速器盖 (6)用铝质的夹具将差速器壳固定在台虎钳上,拆下从动齿轮的紧固螺栓。从动锥齿轮的紧固螺栓是自动锁紧的,一经拆卸就必须更换。 (7)取下从动锥齿轮,如图5-124所示。

主减速器设计 3.2 主减速器设计 3.2.1 主减速器的结构型式 主减速器的结构型式,主要是根据其齿轮类型、主动齿轮和从动齿轮的安置方法以及减速型式的不同而异。 (1)主减速器齿轮的类型 在现代汽车驱动桥上,主减速器采用得最广泛的是螺旋锥齿轮和双曲面齿轮。在双级主减速器中,通常还要加一对圆柱齿轮(多采用斜齿圆柱齿轮),或一组行星齿轮。在轮边减速器中则常采用普通平行轴式布置的斜齿圆柱齿轮传动或行星齿轮传动。在某些公共汽车、无轨电车和超重型汽车的主减速器上,有时也采用蜗轮传动。 (2)主减速器主动锥齿轮的支承型式及安置方法 在壳体结构及轴承型式已定的情况下,主减速器主动齿轮的支承型式及安置方法,对其支承刚度影响很大,这是齿轮能否正确啮合并具有较高使用寿命的重要因素之一。 现在汽车主减速器主动锥齿轮的支承型式有以下两种: 悬臂式 齿轮以其轮齿大端一侧的轴颈悬臂式地支承于一对轴承上。为了增强支承刚度,应使两轴承支承中心间的距离齿轮齿面宽中点的悬臂长度大两倍以上,同时比齿轮节圆直径的70%还大,并使齿轮轴径大于等于悬臂长。当采用一对圆锥滚子轴承支承时,为了减小悬臂长度和增大支承间的距离,应使两轴承圆锥滚子的小端相向朝内,而大端朝外,以缩短跨距,从而增强支承刚度。 (3)主减速器从动锥齿轮的支承型式及安置方法 主减速器从动锥齿轮的支承刚度依轴承的型式、支承间的距离和载荷在支承之间的分布而定。为了增加支承刚度,支承间的距离应尽可能缩小。两端支承多采用圆锥滚子轴承,安装时应使他们的圆锥滚子的大端相向朝内,小端相背朝外。为了防止从动齿轮在轴向载荷作用下的偏移,圆锥滚子轴承也应预紧。 轿车和轻型载货汽车主减速从动锥齿轮采用无辐式结构并用细牙螺钉以精度较高的紧配合固定在差建界壳的突缘上。这种方法对增强刚性效果较好,中型和重型汽车主减速从动锥齿轮多采用有幅式结构并有螺栓或铆钉与差速器壳突缘连结。 (4)主减速器的轴承预紧及齿轮啮合调整 支承主减速器齿轮的圆锥滚子轴承需预紧以消除安装的原始间隙、磨合期间该间隙的增大及增强支承刚度。预紧力的大小与安装形式、载荷大小、轴承刚度特性及使用转速有关。 主动锥齿轮轴承预紧度的调整,可通过精选两轴承内圈间的套筒长度、调整垫圈厚度、轴承与轴肩之间的调整垫片等方法进行。近年来采用波形套筒调整轴承预紧度极为方便,波形套筒安装在两轴承内圈间或轴承与轴肩间。 (5)主减速器的减速型式 主减速器的减速型式分为单级减速、双级减速、双速减速、单级贯通、双级贯通、主减速及轮边减速等。 单级主减速器 由于单级主减速器具有结构简单、质量小、尺寸紧凑及制造成本低廉的优点,广

摆线针轮减速机型号及其对照表选型表3 摆线针轮减速机型号标定法: 各系列单级机型号对照表

线针轮减速机-型号 1、B系列摆线针轮减速机 BW脚板式卧装双轴摆线针轮减速机 BL法兰式立装双轴摆线针轮速机 BWY脚板卧装专用电动机直联型摆线针轮减速机 BLY法兰式立装专用电动机直联型摆线针轮减速机 BWD脚板式卧装普通电动机直联型摆线针轮减速机BLD法兰式立装普通电动机直联型摆线针轮减速机2、X系列摆线针轮减速机 XW脚板式卧装双轴摆线针轮减速机 XL法兰式立装双轴摆线针轮减速机

XWD脚板式卧装普通电动机直联型摆线针轮减速机 XLD法兰式立装普通电动机直联型摆线针轮减速机 XWD脚板式卧装普通电动机直联型摆线针轮减速机 XLY法兰式立装专用电动机直联型摆线针轮减速机 3、8000系列行星摆线针轮减速机 8000系列XW、XWD型摆线针轮减速机 8000系列XL、XLD型摆线针轮减速机 8000系列XWE、XWED型摆线针轮减速机 8000系列XLE、XLED型摆线针轮减速机 4、F8000系列行星摆线针轮减速机 FWD、FLD、FL、FW、FWED、FLED、FWE、FLE 5、Z系列行星摆线针轮减速机JB/T2982-1994 ZW、ZWD、ZL、ZLD、ZWE、ZWED、ZLE、ZLED、ZWS、ZWSD、ZLS、ZLSD 6 9000系列行星摆线针轮减速机 9000系列XW、XWD型摆线针轮减速机 9000系列XL、XLD型摆线针轮减速机 9000系列XWE、XWED型摆线针轮减速机 9000系列XLE、XLED型摆线针轮减速机 7.台湾传仕600系列摆线针轮减速机 THM、THHM、THHHM

减速机安装尺寸对照表 一、产品介绍 行星摆线针轮减速机全部传动装置可分为三部分:输入部分、减速部分、输出部分。在输入轴上装有一个错位180°的双偏心套,在偏心套上装有两个称为转臂的滚柱轴承,形成H机构、两个摆线轮的中心孔即为偏心套上转臂轴承的滚道,并由摆线轮与针齿轮上一组环形排列的针齿相啮合,以组成齿差为一齿的内啮合减速机构,(为了减小摩擦,在速比小的减速机中,针齿上带有针齿套)。当输入轴带着偏心套转动一周时,由于摆线轮上齿廓曲线的特点及其受针齿轮上针齿限制之故,摆线轮的运动成为既有公转又有自转的平面运动,在输入轴正转周时,偏心套亦转动一周,摆线轮于相反方向转过一个齿从而得到减速,再借助W输出机构,将摆线轮的低速自转运动通过销轴,传递给输出轴,从而获得较低的输出转速。 二、使用范围 行星摆线针轮减速机是依照少齿差行星传动原理,摆线针齿啮合实现减速的一种机械。该机分卧式、立式、双轴型和直联型等装配方式,是冶金、矿山、建筑、化工、纺织、轻工业等行业的首选设备。 三、产品特点 1.传动比大。一级减速时传动比为1/6--1/87。两级减速时传动比为1/99--1/7569。 2.传动效率高。由于啮合部位采用了滚动啮合,一般一级传动效率为90%--95%。 3.结构紧凑,体积小,重量轻。体积和普通圆柱齿轮减速机相比可减小2/1--2/3。 4.故障少,寿命长。主要传动啮合件使用轴承钢磨削制造,因此机械性能与耐磨性能均佳,又因其为滚动摩擦,因而故障少,寿命长。 5.运转平稳可靠。因传动过程中为多齿啮合,所以使之运转平稳可靠,噪声低。 6.拆装方便,容易维修。 7.过载能力强,耐冲击,惯性力矩小,适用于起动频繁和正反转运转的特点。 四、技术参数 功率:0.18KW~75KW 转矩:70N·m~20000N·m 传动比: 单级:11-87 双级:121-5133 三级:6545-446571 五、摆线针轮减速机型号 单级机型:X2、X3、X4、X5、X6、X7、X8 、X9 、X10、X11、X12 B09、B10、B11、B12、B13、B14、B15、B16、B17、B18、B19 单级减速比:9、11、17、23、25 、29、35、43、59、71、87 双级机型:X42 X43 X53 X63 X74 X85 X95 X106 X118 X128 B109 B110 B120 B121 B131 B141 B153 B163 B174 B185 B195 双级减速比:121 187 289 391 473 595 731 841 1003 1225 1505 1849 2065 2537 3481 4189 5133 7569 六、产品结构、工作原理及选型方法

摆线针轮减速机型号及其对照表选型表 3 摆线针轮减速机型号标定法: 系列单级机型双级机型 X XO X1X2X3X4X5X6X7X8X9X10X11X12X10X20X31X42X53X63X74X84X85X95X106X117 B 化工部B1B2B3B4B5B6B7 B 一机部B85B100B120B15B18B22B27B33B39B45B2215B2715B3322B3922B4527 BJ纺织行 BJ2BJ3BJ4BJ5BJ6BJ7BJ8BJ9BJ10BJ42BJ53BJ63BJ74BJ84BJ85BJ95BJ106业 B上海B10A B10B11B12B13B14B15B16B131B141B153B163 各系列单级机型号对照表 各系列单级机型号对照表 系列标准机型 X天津X2X3X4X5X6X7X8X9X10X11 B化工部B0B1B2B3B4B5B6B7B8 B机械部B12B15B18B22B27B33B39B45B55

线针轮减速机-型号 1、B系列摆线针轮减速机 BW脚板式卧装双轴摆线针轮减速机 BL法兰式立装双轴摆线针轮速机 BWY脚板卧装专用电动机直联型摆线针轮减速机 BLY法兰式立装专用电动机直联型摆线针轮减速机 BWD脚板式卧装普通电动机直联型摆线针轮减速机 BLD法兰式立装普通电动机直联型摆线针轮减速机2、X系列摆线针轮减速机 XW脚板式卧装双轴摆线针轮减速机 XL法兰式立装双轴摆线针轮减速机 XWD脚板式卧装普通电动机直联型摆线针轮减速机

XLD法兰式立装普通电动机直联型摆线针轮减速机 XWD脚板式卧装普通电动机直联型摆线针轮减速机 XLY法兰式立装专用电动机直联型摆线针轮减速机 3、8000系列行星摆线针轮减速机 8000系列XW、XWD型摆线针轮减速机 8000系列XL、XLD型摆线针轮减速机 8000系列XWE、XWED型摆线针轮减速机 8000系列XLE、XLED型摆线针轮减速机 4、 F8000系列行星摆线针轮减速机 FWD、FLD、FL、FW、FWED、FLED、FWE、FLE 5、Z系列行星摆线针轮减速机JB/T2982-1994 ZW、ZWD、ZL、ZLD、ZWE、ZWED、ZLE、ZLED、ZWS、ZWSD、ZLS、ZLSD 6 9000系列行星摆线针轮减速机 9000系列XW、XWD型摆线针轮减速机 9000系列XL、XLD型摆线针轮减速机 9000系列XWE、XWED型摆线针轮减速机 9000系列XLE、XLED型摆线针轮减速机 7.台湾传仕600系列摆线针轮减速机 THM、THHM、THHHM 摆线针轮减速机选型表

X、B摆线针轮减速机 一、摆线针轮减速机的使用范围: ????X、B系列摆线减速机是依照少齿差行星传动原理,摆线针齿啮合实现减速的一种机械。该机分卧式、立式、双轴型和直联型等装配方式,是冶金、矿山、建筑、化工、纺织、轻工业等行业的首选设备。 二、摆线针轮减速机的主要特点: ??1、减速比大,效率高:一级传动减速比为9~87,双级传动减速比为121~5133,多级组合可达数万,且针齿啮合系套式滚动摩擦,啮合表面无相对滑动,故一级减速效率达94%。 ??2、运转平稳,噪音低:在运转中同时接触的齿对数多,重合度大,运转平稳,过载能力强,振动和噪音低,各种规格的机型噪音小。? ??3、使用可靠,寿命长:因主要零件是采用高碳合金钢淬火处理(HRC58-62),再精磨而成,且摆线齿与针齿套啮合传递至针齿形成滚动磨擦付,磨擦系数小,使啮合区无相对滑动,磨损极小,所以经久耐用。? ??4、结构紧凑,体积小:与同功率的其它减速机相比,重量体积小1/3以上,由于是行星传动,输入轴和输出轴在同一轴线上,以获得尽可能小的尺寸。 三、技术参数:? ????功率:0.37KW~55KW? ????转矩:150N·m~20000N·m? ????传动比:? ????单级:9-87? ????双级:121-7569 ????三级:2057-658503? 各系列单级机型号对照表 系列标准机型 X天津X2X3X4X5X6X7X8X9X10X11 B化工部B0B1B2B3B4B5B6B7B8 B机械部B12B15B18B22B27B33B39B45B55 JXJ江门JXJ0JXJ1JXJ2JXJ3JXJ4JXJ5JXJ6JXJ7JXJ8 BJ纺织BJ2BJ3BJ4BJ5BJ6BJ7 B上海B10B11A/B11B12/B12B B13/B13B B14B14A B15B16/B16B B17B18 各系列双级机型号对照表 系列标准机型 X天津X32X42X53X63X74X84X85X95X106X117 B化工部B10B20B31B41B52B53B63B74B85 B机械部B1512B1812B2215B2715B3318B3322B3922B4527B5527 JXJ江门JXJE10J XJE20JXJE41JXJE42JXJE52J XJE53J XJE63JXJE74J XJE85 BJ纺织BJ42BJ53BJ63BJ74BJ84

立式减速机 立式减速机是指采用立式安装方式,一般为法兰盘固定的减速机,部分分为QJ-L系列,主要用于起重机运行机构,也可用于运输、冶金、矿山、化工、轻工等各种机械设备的运行机构中。齿轮、齿轮轴采用中碳合金刚中硬齿面,具有结构紧凑、承载能力较高等优点,是继ZSC型,ZSC(A)型减速器之后推出的又一带新产品。 立式减速机系列包括:QJ-L140,QJ-L170,QJ-L200,QJ-L236,QJ-L280,QJ-L335,QJ-L400,PCV..S,CV..S(B),TB200-15. 安装尺寸及型式 立式减速机有如图所示的6种结构形式及多种安装方式、型号可供选择。

发热漏油故障 每一种品牌的立式减速机都有漏油的可能,当然谁也不希望自己的减速机漏油,但总有一些巧合,有时是由于产品本身存在一定的问题,有时是使用不当,或者说在采购时没有把相关的需求说清楚。当然最为重要的是我们在选购时不能为了一时的节省成本,而去选购一些小厂商生产的没有经过严格检测的产品。当你的设备在运行时,你看到每天漏油的时候,你会体会到什么叫心痛。当生产线正常运行时每天可以产生几十万利润,而不得不把产线停几个小时换减速机的时候,你会知道这世上没有后悔药。 立式减速机为了提高效率,一般均采用有色金属做齿轮,蜗杆则采用较硬的钢材,由于它是滑动磨擦传动,在运行过程中,就会产生较高的热量,使减速机各零件和密封之间热膨胀产生差异,从而在各配合面产生间隙,而油液由于温度的升高变稀,容易造成泄漏。 主要原因有四点, 一:是材质的搭配是否合理。每一种减速机都有他的重要部件,最重要的:齿轮,轴承,油封。当这些配件不是使用上等材质,先进工艺进行生产时。你的设备的质量也就无法保证了。 二:是啮合磨擦面的表面质量:由于是滑动摩擦传动,运行中会产生较多的热量,使减速机各零件和密封之间热膨胀产生差异,从而在各配合面形成间隙,润滑油液由于温度的升高变稀,易造成泄漏。 三:是润滑油的选择,添加量是否正确。当超过一定的量时,即你没有对照油量表进行添加。 四:是装配质量和使用环境。当你的环境本身很恶劣时,你可能需要考虑特殊型号的立式减速机。或者其它种类的减速机。

当

齿轮、螺纹及标准件的测量及计算方法 1.标准直齿圆柱齿轮测绘方法和步骤

①数出齿数 Z 。 ②测量齿顶圆直径d a : 如下图所示,如果是偶数齿,可直接测得,见图( a )。若是奇数齿,则可先测出孔的直径尺寸D1 及孔壁到齿顶间的单边径向尺寸H,见图( c ) , 则齿顶圆直径:da =2H+D1 ③计算和确定模数m: 根据公式m = da /( Z+2) 算出m的测得值,然后与标准模数值比较,取较接近的标准模数为被测齿轮的模数。 ( 同时要根据标准模数反推出理论da 值 ) ④计算分度圆直径d: d=mZ ,与相啮合齿轮两轴的中心距a校对,应符合 a=(d1+d2)/2 =m(Z1+Z2)/2 ⑤测量计算齿轮其它各部分尺寸。 2.测绘螺纹方法 :①外螺纹测绘 测螺纹公称直径: (1) 用卡尺或外径千分尺测出螺纹实际大径,与标准值比较,取较接近的标准值为被测外螺纹的公称直径。 (2) 测螺距: 可用螺纹规直接测量。无螺纹规时,可用压痕法测量,即用一张薄纸在外螺纹上沿轴向压出痕迹,再沿轴向测出几个(至少4个)痕迹之间的尺寸,除以间距数(痕迹数减去1)即得平均螺距,然后再与标准螺距比较,取较接近的标准值为被测螺纹的螺距。也可以沿外螺纹轴向用卡尺或直尺直接量出若干螺距的总尺寸,再取平均值,然后查表比较取标准值。 (3) 旋向: 将外螺纹竖直向上,观察者正对螺纹,若螺纹可见部分的螺旋线从左往右上升,则该外螺纹为右旋螺纹,若螺纹可见部分的螺旋线从右往左上升,则为左旋螺纹。 (4) 测螺纹其它尺寸。 ②内螺纹测绘: 内螺纹一般不便直接测绘,但可找一能旋入(能相配)的外螺纹,测出外螺纹的大径及螺距,取标准值即为内螺纹的相关尺寸。螺纹孔的深度可用卡尺直接量取。 3.标准件的测量 标准件一般不画零件图,但在装配图中应进行必要的标注,以便采购人员按其规格尺寸、数量进行采购。因此,对标准件也必须进行测量,按相关标准取其标准值,再按相关标准的标注示例在装配图中注出标记代号。 实训考核标准. 测绘有关附表及参考图零件的尺寸公差及配合要求 零件的表面粗糙读要求

齿轮减速机型号对照表 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 有NMRV蜗轮蜗杆减速机、R系列减速机、F系列减速机、K系列减速机、S系列减速机、TKM双曲面减速机、TRC硬齿面减速机、HG直交轴减速机、齿轮减速电机、行星减速机这几种型号。 NMRV蜗轮蜗杆减速机:PC80减速机+RV110减速机+0.75KW刹车电机 R系列减速机:同轴斜齿轮减速机 F系列减速机:F37减速机+KW三相异步电机,也就是平行轴斜齿轮减速机。 K系列减速机:三环式伞齿轮减速机(也是锥齿轮减速机) S系列减速机:斜齿轮蜗轮蜗杆减速机(除了NMRV减速机之外,第二款带自锁功能的减速机) TKM双曲面减速机:TKM38-0.37KW三相异步电动机。 TRC硬齿面减速机:铝合金斜齿轮减速机,箱体材质全是铝合金,耐磨抗压 HG直交轴减速机:也称为直角减速电机,是小型减速机,微型减速机。 齿轮减速电机:卧式齿轮减速机电机,和立式齿轮减速电机 行星减速机:体积非常小,高精密,多数用在机器人上。

齿轮减速机 1、齿轮减速机,结合国际技术要求制造,具有很高的科技含量。 2、节省空间,可靠耐用,承受过载能力高,功率可达90KW以上。 3、能耗低,性能优越,减速机效率高达95%以上。 4、振动小,噪音低,节能高,选用优质段钢材料,钢性铸铁箱体,齿轮表面经过高频热处理。 5、经过精密加工,确保轴平行度和定位的精度,这一切构成了齿轮传动总成的减速机配置了各类电机,形成了机电一体化,完全保证了产品使用质量特征。 摆线减速机 行星摆线减速机是一种应用行星传动原理,采用摆线针轮啮合,设计先进、结构新颖的减速机构。这种减速机在绝大多数情况下已替代两级、三级普通圆柱齿轮减速机及圆柱蜗杆减速机,在军工、航天、冶金、矿山、石油、化工、船舶、轻工、食品、纺织、印染、制药、橡胶、塑料、及起重运输等方面得到日益广泛的应用。 产品特点 1.传动比大。一级减速时传动比为1/6--1/87。两级减速时传动比为1/99--1/7569;三级传动时传动比为1/5841--1/658503。另外根据需要还可以采用多级组合,速比达到指定大。 2.传动效率高。由于啮合部位采用了滚动啮合,一般一级传动效率为90%--95%。 3.结构紧凑,体积小,重量轻。体积和普通圆柱齿轮减速机相比可减小2/1--2/3。 4.故障少,寿命长。主要传动啮合件使用轴承钢磨削制造,因此机械性能与耐磨性能均佳,又因其为滚动摩擦,因而故障少,寿命长。 5.运转平稳可靠。因传动过程中为多齿啮合,所以使之运转平稳可靠,噪声低。

工程技术大学 课程设计 题目:中型货车主减速器结构设计 班级:汽车 学号: 姓名: 指导教师: 完成日期: 2011.12.25

一、设计题目 中型货车主减速器结构设计 二、设计参数 驱动形式:4*2后驱最高车速:98km/h 轴距: 4700mm 最大爬坡度:30% 轮距: 1900mm/1900mm 汽车长宽高: 7000mm/2000mm/2300mm 整备质量:3650kg 变速器传动比:5.06 4.016 3.09 1.71 1 4.8 额定载质量:4830kg 轮胎型号: 8.25-16 前后轴负荷: 1900kg/1750kg 3060kg/5420kg 离地间隙:300mm 前后悬架长度:1100mm/1200mm 三、设计要求 (1)总装图1张(2)零件图2张(3)课程设计说明书(5000~8000字)1份 四、进度安排(参考) (1)熟悉相关资料和参考图2天(2)确定基本参数和主要结构尺寸2天(3)设计计算3天(4)绘制总装配草图4天(5)绘制总装配图2天(6)绘制零件图2天(7)编写说明书3天(8)准备及答辩3天 五、指导教师评 成绩: 指导教师 日期

摘要 主减速器是汽车驱动桥的重要组成部分,本设计通过对国内外汽车主减速器结构和特点的分析和根据给定数据的计算,从发动机的最大功率和最大转矩入手,估算主减速器的传动比并选定减速器的类型。设计主减速器齿轮,校核其强度并选定减速器主动锥齿轮、差速器半轴齿轮和行星齿轮等。通过理论的计算和对主减速器实际工作情况的分析,设计了能够满足中型货车使用要求的单级主减速器。 关键词:主减速器;锥齿轮;减速装置;差速器;驱动桥

ZQ、ZQH型圆柱齿轮减速器外形与安装尺寸及轴端型式(JB1585-75)(4)外形与安装尺寸及轴端型式 1 )外形与安装尺寸见表2-71。 表2-71ZQ、ZQH型圆柱齿轮减速器外形和安装尺寸 型号 中心距 中心高 H0 最大外形尺寸轴端尺寸 L L2L3 a a1a2L B H 高速轴低速轴 B1B2B3 ZQ ZQH 25 250 100 150 160-1540 230 325 200 220 164.5 345 101 - 35 350 150 200 200-1730 290 405 260 250/(270) 214 470 132 - 40 400 150 250 250-1826 310 490 270 300 234 490 133 - 50 500 200 300 300-1.5986 350 590 330 325/(350) 270 620 148 - 65 650 250 400 320-1.51278 470 700 430 140 342 830 183 495 75 750 300 450 320-1.51448 510 745 450 450 362 1020 207 620 85 850 350 500 400-1.51632 580 875 510 525 403 1100 236 610 100 1000 400 600 400-1.51896 660 965 550 605 507 1350 257 870 型号B4 H1 g 安装尺寸惰轮部分最大 重量 Kg C C1 孔距 孔径孔数ad hd md Zd2 S1 S2 ZQ 25 ——20 60 28 235 190 17 4 —————

差速器和主减速器结构和工 作原理 -标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

差速器和主减速器结构和工作原理 内容简介:发动机的动力经过变速器输出后,必须经过主减速器和差速器才能传递车轮,对于前轮驱动的汽车,如我们常见的轿车,主减速器和差速器设计在变速器壳体内;对于后轮驱动的汽车,如客车和货车,主减速器和差速器安装在后轿内 发动机的动力经过变速器输出后,必须经过主减速器和差速器才能传递车轮,对于前轮驱动的汽车,如我们常见的轿车,主减速器和差速器设计在变速器壳体内;对于后轮驱动的汽车,如客车和货车,主减速器和差速器安装在后轿内。 一主减速器 主减速器的作用将变速器输出的动力再次减速,以增加转矩,之后将动力传递给差速器。主减速器的类型: (1)单级主减速器:大部分汽车的主减速器为单级主减速器,减速型式为普通斜齿轮式或锥形齿轮式: 锥形齿轮式主减速器图

其中锥形齿轮式主减速器如图所示,广泛的应用于后驱汽车的后轿中,变速器输出动力经过传动轴传给主动锥齿轮,经从动锥齿轮减速后传给差速器。 普通斜齿轮式主减速器应用于前驱汽车的变速器中。 注:对于前驱汽车的变速器中的主减速器,如果发动机在机舱在横置,则主减速器为普通斜齿轮式;如果发动机在机舱内纵置,则主减速器为锥形齿轮式,如桑塔纳、帕萨特等。 (2)双级主减速器:在重型货车上,常采用双级主减速器,如下图所示: 双级主减速器结构图 第一级为锥形齿轮减速,第二级为普通斜齿轮减速。 二减速器: 1差速器的作用:

汽车在直线行驶时,左右车轮转速几乎相同,而在转弯时,左右车轮转速不同,差速器能实现左右车轮转速的自动调节,即允许左右车轮以不同的转速旋转。 2差速器的组成结构: 差速器结构图 1-差速器壳轴承;2和8-差速器壳体;3和5-调整垫片;4-半轴齿轮(两个);6-行星齿轮(两个或四个);7-主减速器从动锥齿轮;9-行星齿轮轴。 3差速器的工作原理和工作状态: 行星齿轮的自转:差速器工作时,行星齿轮绕行星齿轮轴的旋转称为行星齿轮的自转; 行星齿轮的公转:差速器工作时,行星齿轮绕半轴轴线的旋转称为行星齿轮的公转;

一、减速器的工作原理 减速机一般用于低转速大扭矩的传动设备,把电动机.内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通的减速机也会有几对相同原理齿轮达到理想的减速效果,大小齿轮的齿数之比,就是传动比。 减速机是通过机械传动装置来降低电机(马达)转速,而变频器是通过改变交流电频率以达到电机(马达)速度调节的目的。通过变频器降低电机转速时,可以达到节能的目的。 减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩。它的种类繁多,型号各异,不同种类有不同的用途。减速器的种类繁多,按照传动类型可分为齿轮减速器、蜗杆减速器和行星齿轮减速器;按照传动级数不同可分为单级和多级减速器;按照齿轮形状可分为圆柱齿轮减速器、圆锥齿轮减速器和圆锥-圆柱齿轮减速器;按照传动的布置形式又可分为展开式、分流式和同轴式减速器。 一级圆柱齿轮减速器是通过装在箱体内的一对啮合齿轮的转动实现减速运动的。动力由电动机通过皮带轮传送到齿轮轴,然后通过两啮合齿轮(小齿轮带动大齿轮)传送到轴,从而实现减速之目的。 二、减速器的构造 减速器主要由传动零件(齿轮或蜗杆等)、轴、轴承、箱体及其附件所组成。现简要介绍一下减速器的构造。 1.齿轮、轴及轴承组合 小齿轮与高速轴制成一体,即采用齿轮轴结构。这种结构用于齿轮直径和轴的直径相差不大的场合。大齿轮装配在低速轴上,利用平键作周向固定。轴上零件利用轴肩、轴套和轴承盖作轴向固定。由于齿轮啮合时有轴向分力,

故两轴均采用一对圆锥滚子轴承支承,承受径向载荷和轴向载荷的复合作用。轴承采用润滑油润滑,为防止齿轮啮合的热油直接进入轴承,在轴承与小齿轮之间,位于轴承座孔的箱体内壁处设有档油环。为防止在轴外伸段与轴承透盖接合处箱内润滑剂漏失以及外界灰尘、异物进入箱内,在轴承透盖中装有密封元件。图中采用接触式唇形密封圈,适用于环境多尘的场合。 2.箱体 箱体是减速器的重要组成部件。它是传动零件的基座,应具有足够的强 度和刚度。箱体通常用灰铸铁铸造,对于受冲击载荷的重型减速器也可采用铸钢箱体。单件生产的减速器,为了简化工艺,降低成本,可采用钢板焊接箱体。 箱体是由灰铸铁铸造的。为了便于轴系部件的安装和拆卸,箱体制成沿 轴心线水平剖分式。上箱盖和下箱座用普通螺栓联接成一整体。轴承座的联接螺栓应尽量靠近轴承座孔,而轴承座旁的凸台应具有足够的承托面,以便放置联接螺栓,并保证旋紧螺栓时需要的扳手空间。为了保证箱体具有足够的刚度,在轴承座附近加有加强肋。为了保证减速器安置在基座上的稳定性,并尽可能减少箱体底座平面的机械加工面积,箱体底座一般不采用完整的平面,图中减速器下箱底座面是采用两块矩形加工基面。 3.减速器的附件 为了保证减速器的正常工作,除了对齿轮、轴、轴承组合和箱体的结构 设计应给予足够重视外,还应考虑到为减速器润滑油池注油、排油、检查油面高度、拆装时上下箱体的精确定位、吊运等辅助零部件的合理选择和设计。 1)观察孔及其盖板 为了检查传动零件的啮合情况、接触斑点、侧隙,并向箱体内注入润滑油,应在箱体的上部适当位置设置观察孔。观察孔设在上箱顶盖能够直接观察到齿轮啮合部位的地方。平时,观察孔的盖板用螺钉固定在箱盖上。图中检查孔为长方形,其大小应允许将手伸入箱内以便检查齿轮啮合情况。 2)通气器 减速器工作时,箱体内温度升高,气体膨胀,压力增大。为使箱内受热 膨胀的空气能自由地排出以保证箱体内外压力平衡,不致使润滑油沿分箱面和轴伸出段或其他缝隙渗漏,通常在箱体顶部装设通气器。采用的通气器是具有垂直、水平相通气孔的通气螺塞。通气螺塞旋紧在检查孔盖板的螺孔中。

课程论文 主减速器的设计 指导教师 学院名称专业名称

摘要 汽车主减速器作为汽车驱动桥中重要的传力部件,是汽车最关键的部件之一。它承担着在汽车传动系中减小转速、增大扭矩的作用,同时在动力向左右驱动轮分流的差速器之前设置一个主减速器,可以使主减速器前面的传动部件,如变速箱、分动器、万向传动装置等传递的扭矩减小,同时也减小了变速箱的尺寸和质量,而且操控灵敏省力。汽车主减速器结构多种多样,主要是根据其齿轮类型、主动齿轮和从动齿轮的安置方法以及减速型式的不同而异。按照主减速器齿轮的类型分为:螺旋锥齿轮和双曲面齿轮;按照主减速器主动锥齿轮的支承型式及安置方法分为:悬臂式和跨置式;按照主减速器减速形式分为:单级减速、双级减速、双速减速、贯通式主减速器和轮边减速等。主减速器设计的好坏关系到汽车的动力性、经济性以及噪声、寿命等诸多方面。如何协调好各方关系、合理匹配设计参数,以达到满足使用要求的最优目标,是主减速器设计中最重要的问题。 关键词:中型客车主减速器圆锥齿轮

主减速器的设计 1、汽车的主要参数 车型 中型货车 驱动形式 FR4×2 发动机位置 前置、纵置 最高车速 U max =90km/h 最大爬坡度 i max ≥28% 汽车总质量 m a =9290kg 满载时前轴负荷率 25.4% 外形尺寸 总长L a ×总宽B a ×总高H a =6910×2470×2455mm 3 轴距 L=3950mm 前轮距 B 1=1810mm 后轮距 B 2=1800mm 迎风面积 A ≈B 1×H a 空气阻力系数 C D =0.9 轮胎规格 9.00—20或9.0R20 离合器 单片干式摩擦离合器 变速器 中间轴式、五挡 下面参数为参考资料所得: 发动机最大功率及转速 114Kw-2600r/min; 发动机最大转矩及转速 539Nm-1600r/min ; 主减速比 0i =4.44; 变速器传动比抵挡/高档 6.3/1 轮胎半径:型号为9.0R20,轮胎胎体直径为9.0英尺,轮辋直径为20英尺,所以半径为 ()m 48.02 4.522020.9≈?+?= r r 汽车满载时质量 14t 2、主减速器结构形式的确定 主减速器可以根据其齿轮类型、减速形式以及主、从动齿轮的支承形式的不

三环减速器设计 第一章绪论 三环减速器是少齿差行星齿轮传动中的一种。它由一个外齿轮与一个内齿轮组成一对内啮合齿轮副,采用的是渐开线齿形,内外齿轮的齿数相差很小(通常为1、2、3或4),故简称为少齿差传动。 三环减速器是由重庆钢铁设计院陈宗源高级工程师在1985年申请的发明专利,它以其适用与一切功率、速度范围和一切工作条件的优点而受到了广泛关注。 1.1三环减速器的概况: 齿轮减速器在各行各业中十分广泛地使用着,是一种不可缺少的机械传动装置。当前减速器普遍存在着体积大、重量大,或者传动比大而机械效率过低的问题。国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。但其传动形式仍以定轴齿轮传动为主,体积和重量问题,也未解决好。最近报导,日本住友重工研制的FA型高精度减速器,美国Alan-Newton公司研制的X-Y式减速器,在传动原理和结构上与本项目类似或相近,都为目前先进的齿轮减速器。当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。因此,除了不断改进材料品质、提高工艺水平外,还在传动原理和传动结构上深入探讨和创新,平动齿轮传动原理的出现就是一例。减速器与电动机的连体结构,也是大力开拓的形式,并已生产多种结构形式和多种功率型号的产品。目前,超小型的减速器的研究成果尚不明显。 在医疗、生物工程、机器人等领域中,微型发动机已基本研制成功,美国和荷兰近期研制的分子发动机的尺寸在纳米级范围,如能辅以纳米级的减速器,则应用前景远大。 1.3 课题研究意义: (1)减速比大,三环式单级减速比为11到99,双级传动比达9801。普通外啮合齿轮减速器单级减速比最大为10。 (2)体积小重量轻,外啮合齿轮只在一点捏合,接触应力是影响传动的瓶颈,三环式三点啮合,接触处两齿轮曲率半径在同侧,尺寸接近,接触面积大,接触应力小,设计是用不着核算接触应力,只要弯曲应力够就行了,由于三环式中间外齿轮齿数较多,其抗变曲性能也较,据有关资料介绍同扭矩的减速器,三环式重量只有普通减速器的1/3,体积只有1/4。这里无疑有巨大的经济效益。 (3)承载能力高,轴承寿命长。由于采用少齿差内啮合传动,三环式除了三点啮合外,在过载时由于齿的弹性变形,会有很多齿同时工作,所以齿轮的承载能力较高;另外由于接触应力小,有利于润滑,三根轴上的载荷都呈120度角均匀分布,转臂轴承位于内齿圈外,起布置空间大,所以轴的弯曲应力小,主轴承载小,有利于承受过载载荷,因而转臂轴承的寿命较高,可达到2万小时以上。

圆柱齿轮减速机减速机的选用 一、概述 执行国家标准JB/8853-2001,硬齿面圆柱齿轮减速机。 适用范围: 1、高速轴转速不大于1500转/分 2、齿轮传动圆周速度不大于20米/秒 3、工作环境温度为-40~45度,如果低于0度,启动前润滑油应预热至0度以上,本减速机可用于正反两个方向运转。 二、特点: 1、齿轮采用高强度低碳合金钢经渗碳淬火而成,齿面硬度达到HRC58-62,齿轮均采用磨齿工艺,要求精度高,接触性好。 2、传动效率高:单级大于96%、双极大于93%、三级大于90% 3、传动平稳,噪音低 4、体积小、重量轻,使用寿命长,承载能力高。 5、便于拆检、便于安装。 三、减速机型号、规格及其表示方法 1、型号:ZDY、ZL Y、ZSY、ZFY圆柱齿轮减速机 2、规格:单级80——560 两级:112——710 三级:160——710 四级:180——800 3、表示方法: 型号—低速级中心距(mm)—公称传动比—装配型式标准号 D表示单级、L表示单级、S表示单级、F表示单级、Y表示采用硬质齿面齿轮 4、转向规定:配置逆止器的减速机只允许单向运转,转向规定为:面对输出轴,输出轴顺时针运转为“S”,逆时针运转为“N”。 四、外形及安装尺寸: 五、减速机承载能力: 减速机输入功率P:为计算功率或台架试验功率,配套电机是必须考虑工况系数和安全系数。减速机转速一般指的是输入轴转速。 六、减速机齿轮的润滑 1、减速机齿轮的润滑,冷却一般采用油池润滑,自然冷却。 当减速机承载功率超过发热功率时,可采用循环油润滑,或采用油池润滑加盘状管冷却,对采用循环油润滑的减速机在停歇时间超过24小时且满载启动时,应在启动前给润滑油。润滑油的牌号(粘度),按高速级齿轮圆周速度或润滑方法选择: 当V小于2.5m/s或当环境温度在35-50度之间时,选中级压齿轮油N320(或VG320,Mo-bi632)。 当V大于2.5m/s,或采用润滑油时,选中级压齿轮油N220(或VG220,Mo-bi630)。 2、轴承的润滑 采用飞溅油润滑,轴承的润滑油品与齿轮润滑油品相同。 七、安装、使用与维护: 1、减速机的输入轴轴线和输出轴轴线,与连接部分的轴线保证同轴,其误差不得大于允许值。对采用三角皮带传输的动力时,三角带轮应通过金切加工以减少不平衡质量。宜采用高强度窄形带传动为佳,这样可以降低振动噪声和提高使用寿命。 2、安装好后,箱体油池内必须注入润滑油,油面应至于油尺规定高度(油标上、下限刻线之间)。 3、减速机在正式使用前,用手转动,必须灵活,无卡住现象,然后进行空载操作,时间不

一、减速器的组成 减速器的基本结构由传动零件(齿轮或蜗杆、蜗轮等)、轴和轴承、箱体、润滑和密封装置以及减速器附件等组成。根据不同要求和类型,减速器有 多种结构型式。 普通单级直齿圆柱齿轮减速器。箱盖和箱座由两个圆锥销精确定 位.并用一定数量的螺栓联成一体。这样,齿轮、轴、滚动轴承等可在箱体外 装配成轴系部件后再装入箱体,使装拆方便。起盖螺钉是便于由箱座上揭开箱盖,吊环螺钉是用于提升箱盖,而整台减速器的提升则应使用与箱座铸成一体 的吊钩。减速器用地脚螺栓固定在机架或地基上。轴承盖用来封闭轴承室和固 定轴承、轴组机件相对于箱体的轴向位置。 该减速器齿轮传动采用油池浸油润滑.滚动轴承利用齿轮旋转溅起的 油雾以及飞溅到箱盖内壁上的油液汇集到箱体接合面上的油沟中.经油沟再导 入轴承室进行润滑。箱盖顶部所开检查孔用于检查齿轮啮合情况及向箱内注油,平时用盖板封住。箱座下部设有排油孔,平时用油塞封住,需要更换润滑油时,了解更多内容,请登录https://www.doczj.com/doc/4d728497.html,。杆式油标用来检查箱内油面的高低。 为防止润滑油渗漏和箱外杂质侵入,减速器在轴的伸出处、箱体结合面处以及 轴承盖、检查孔盖,油塞与箱体的接合面处均采取密封措施。通气器用来及时 排放箱体内发热温升而膨胀的空气。 双级圆柱齿轮减速器图例: 普通蜗杆减速器为蜗杆下置的结构,蜗杆传动及蜗杆轴的轴承采用浸油润滑,蜗轮轴轴承则为利用括油板从蜗乾端面刮下润滑油井使其通过油沟流进轴承进 行润滑。在蜗杆轴轴承室内侧装有挡油环,避免刚从蜗杆啮合区挤出的油(通常 较热并带有磨屑)过多地涌入轴承室。此外,该减速器采用管状油标,并用吊耳代替吊环螺钉。

第三章 主减速器设计 一、主减速器结构方案分析 主减速器的结构形式主要是根据齿轮类型、减速形式的不同而不同。 主减速器的齿轮主要有螺旋锥齿轮、双曲面齿轮、圆柱齿轮和蜗轮蜗杆等形式。 1.螺旋锥齿轮传动 螺旋锥齿轮传动(图5-3a)的主、从动齿轮轴线垂直相交于一点,齿轮并不同时在全长上啮合,而是逐渐从一端连续平稳地转向另一端。另外,由于轮齿端面重叠的影响,至少有两对以上的轮齿同时啮合,所以它工作平稳、能承受较大的负荷、制造也简单。但是在工作中噪声大,对啮合精度很敏感,齿轮副锥顶稍有不吻合便会使工作条件急剧变坏,并伴随磨损增大和噪声增大。为保证齿轮副的正确啮合,必须将支承轴承预紧,提高支承刚度,增大壳体刚度。 图5—3 主减速器齿轮传动形式 a)螺旋锥齿轮传动 b)双曲面齿轮传动 c)圆柱齿轮传动 d)蜗杆 传动 2.双曲面齿轮传动 双曲面齿轮传动(图5-3b)的主、从动齿轮 的轴线相互垂直而不相交,主动齿轮轴线相对 从动齿轮轴线在空间偏移一距离E ,此距离称 为偏移距。由于偏移距E 的存在,使主动齿轮 螺旋角1β大于从动齿轮螺旋角2β(图5—4)。根 据啮合面上法向力相等,可求出主、从动齿轮 圆周力之比 2121cos cos ββ=F F

(5-1) 图5-4双曲面齿轮副受力情况 式中,F 1、F 2分别为主、从动齿轮的圆周力;β1、β2分别为主、从动 齿轮的螺旋角。 螺旋角是指在锥齿轮节锥表面展开图上的齿线任意一点A 的切线TT 与该点和节锥顶点连线之间的夹角。在齿面宽中点处的螺旋角称为中点螺旋角(图5—4)。通常不特殊说明,则螺旋角系指中点螺旋角。 双曲面齿轮传动比为 112211220cos cos ββr r r F r F i s == (5-2) 式中,s i 0为双曲面齿轮传动比;1r 、2r 分别为主、从动齿轮平均分度 圆半径。 螺旋锥齿轮传动比L i 0为 12 0r r i L = (5-3) 令1 2cos cos ββ=K ,则L s Ki i 00=。由于1β>2β,所以系数K>1,一般为1.25~1.50。 这说明: 1)当双曲面齿轮与螺旋锥齿轮尺寸相同时,双曲面齿轮传动有更大的传动比。 2)当传动比一定,从动齿轮尺寸相同时,双曲面主动齿轮比相应的螺旋锥齿轮有较大的直径,较高的轮齿强度以及较大的主动齿轮轴和轴承刚度。 3)当传动比一定,主动齿轮尺寸相同时,双曲面从动齿轮直径比相应的螺旋锥齿轮为小,因而有较大的离地间隙。 另外,双曲面齿轮传动比螺旋锥齿轮传动还具有如下优点: 1)在工作过程中,双曲面齿轮副不仅存在沿齿高方向的侧向滑动,而且还有沿齿长方向的纵向滑动。纵向滑动可改善齿轮的磨合过程,使其具有更高的运转平稳性。 2)由于存在偏移距,双曲面齿轮副使其主动齿轮的1β大于从动齿 轮的2β,这样同时啮合的齿数较多,重合度较大,不仅提高了传动平 稳性,而且使齿轮的弯曲强度提高约30%。 3)双曲面齿轮传动的主动齿轮直径及螺旋角都较大,所以相啮合轮齿的当量曲率半径较相应的螺旋锥齿轮为大,其结果使齿面的接触

减速机的选型与使用 一、选型指南 为了选到合适的减速电机,有必要了解该减速电机所驱动机器的详尽技术特性,就必须确定一个使用系数Fb,使用系数Fb. 减速电机的选用首先应确定一下技术参数:每天工作小时数;每小时启停次数;每小时运转周期;可靠度要求;工作机转矩T工作机;输出转速n出;载荷类型;环境温度;现场散热条件; 减速机通常是根据恒转矩、启停不频繁及常温的情况设计的,其许用输出转矩T由下式确定: T=T出X FB使用系数 T出----------减速电机输出扭矩,FB-------减速电机使用系数 传动比i i=n 入/ n出电机功率P(KW) P=T出*n出/9550*η输出转矩T出(N.m)T出=9550*P*η/n 出式中:n入—输入转速η—减速机的传动效率 在选用减速电机时,根据不同的工况,必须同时满足以下条件:1、T出≥T工作机 2、T=FB总*T工作机式中:FB总—总的使用系数,FB总=FB*FB1*KR*KW FB—载荷特性系数,KR—可靠度系数 FB1—环境问的系数; 二、减速机安装注意事项 安装减速机时,应重视传动中心轴线对中,其误差不得大于所用联轴器的使用补偿量。对中良好能延长使用寿命,并获得理想的传动效率。在输出轴上安装传动件时,不允许用锤子敲击,通常利用装配夹具和轴端的内螺纹,用螺栓将传动件压入,否则有可能造成减速机内部零件的损坏。最好不采用钢性固定式联轴器,因该类联轴器安装不当,会引起不必要的外加载荷,以致造成轴承的早期损坏,严重是甚至造成输出轴的断裂。 减速机应牢固地安装在稳定水平的基础或底座上,排油槽的油应能排除,且冷却空气循环流畅,基础不可靠,运转时会引起振动及噪音,并促使轴承及齿轮受损,当传动联件有凸出物或采用齿轮、链条传动时,应考虑加装防护装置,输出轴上承受较大的径向载荷时,应选用加强型。 按规定的安装装置保证工作人员能方便地靠近油标,通气塞、排油塞。安装就位后,应按次序全面检查安装位置的准确性,各紧固件压紧的可靠性,安装后应能灵活转动。减速机采用油池飞溅润滑,在运行前用户需将通气孔的螺栓取下,换上通气塞。按不同安装位置,并打开油位塞螺钉检查有为线的高度,从油位塞处加油至润滑油从油位塞螺孔溢出为止,拧上油位塞确定无误后,方可进行空载试运转,时间不得少于2小时。运转应平稳,无冲击、振动、杂音及渗油漏油现象,发现异常应及时排除。 经过一定时期应再检查油位,以防止机壳可能造成的泄漏,如环境温度过高或过低时,可改变润滑油的牌号。 三、轴装式减速机的安装 1、减速机与工作机的联接 减速机直接套装在工作机主轴上,当减速机运转时,作用在减速机箱体上的反力矩,又安装在减速机箱体上的反力矩支架或由其他方法来平衡,机直接相配,另一端与固定支架联接 2、反力矩支架的安装 反力矩支架安装在减速机朝向工作机的那一侧,以减小附加在工作机轴上的弯矩。 反力矩支架与固定支撑联接端的轴套使用橡胶等弹性体,以防止发生挠曲并吸收所产生的转矩波动 3、减速机与工作机的安装关系 为了避免工作机主轴挠曲及在减速机轴承上产生附加力,减速机与工作机之间的距离,在不影响正