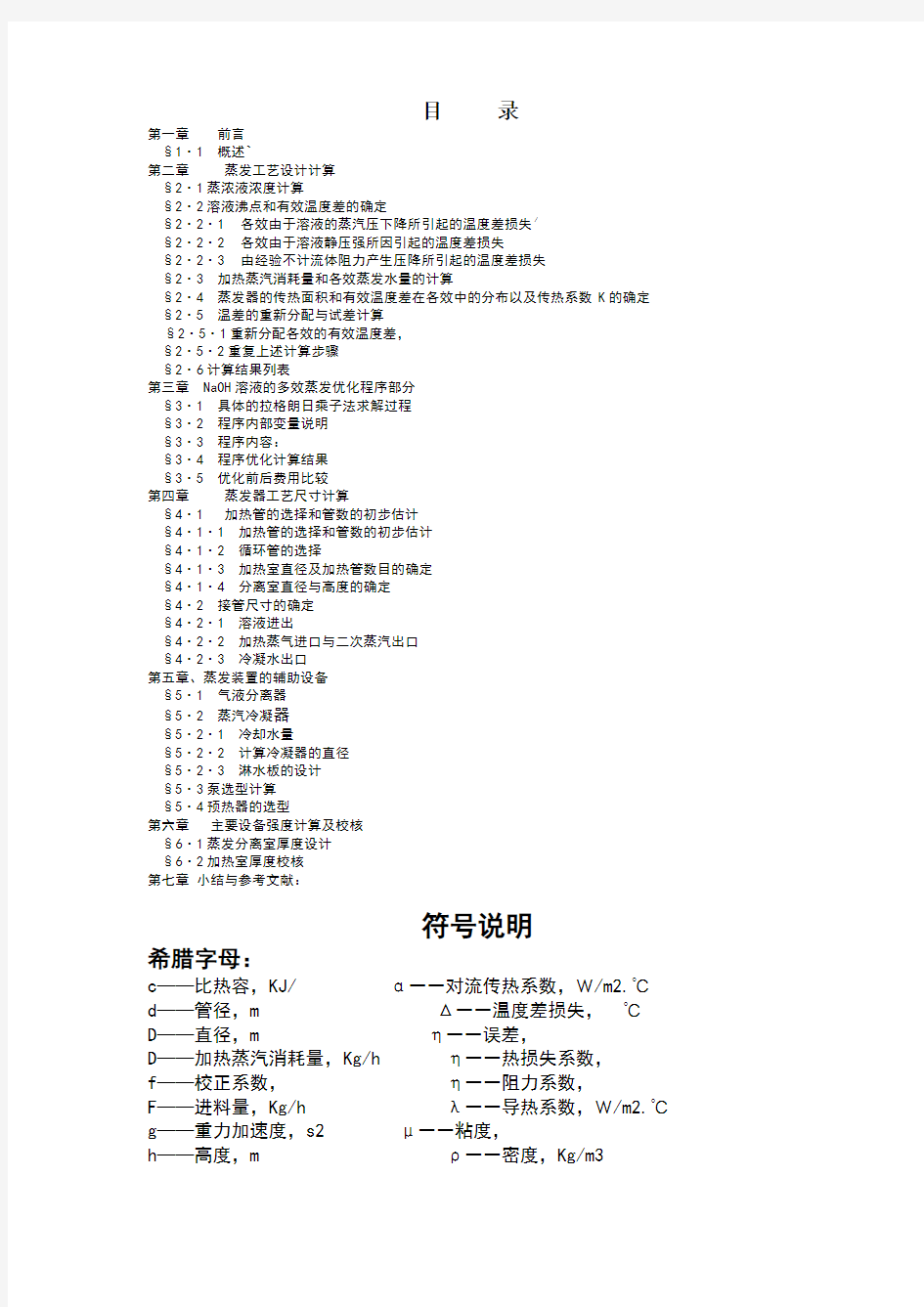

目录

第一章前言

§1·1 概述`

第二章蒸发工艺设计计算

§2·1蒸浓液浓度计算

§2·2溶液沸点和有效温度差的确定

§2·2·1各效由于溶液的蒸汽压下降所引起的温度差损失/

§2·2·2各效由于溶液静压强所因引起的温度差损失

§2·2·3由经验不计流体阻力产生压降所引起的温度差损失

§2·3 加热蒸汽消耗量和各效蒸发水量的计算

§2·4 蒸发器的传热面积和有效温度差在各效中的分布以及传热系数K的确定

§2·5 温差的重新分配与试差计算

§2·5·1重新分配各效的有效温度差,

§2·5·2重复上述计算步骤

§2·6计算结果列表

第三章 NaOH溶液的多效蒸发优化程序部分

§3·1 具体的拉格朗日乘子法求解过程

§3·2 程序内部变量说明

§3·3 程序内容:

§3·4 程序优化计算结果

§3·5 优化前后费用比较

第四章蒸发器工艺尺寸计算

§4·1 加热管的选择和管数的初步估计

§4·1·1 加热管的选择和管数的初步估计

§4·1·2 循环管的选择

§4·1·3 加热室直径及加热管数目的确定

§4·1·4 分离室直径与高度的确定

§4·2 接管尺寸的确定

§4·2·1 溶液进出

§4·2·2 加热蒸气进口与二次蒸汽出口

§4·2·3 冷凝水出口

第五章、蒸发装置的辅助设备

§5·1 气液分离器

§5·2 蒸汽冷凝器

§5·2·1 冷却水量

§5·2·2 计算冷凝器的直径

§5·2·3 淋水板的设计

§5·3泵选型计算

§5·4预热器的选型

第六章主要设备强度计算及校核

§6·1蒸发分离室厚度设计

§6·2加热室厚度校核

第七章小结与参考文献:

符号说明

希腊字母:

c——比热容,KJ/ α――对流传热系数,W/m2.℃d——管径,m Δ――温度差损失,℃D——直径,m η――误差,

D——加热蒸汽消耗量,Kg/h η――热损失系数,f——校正系数,η――阻力系数,

F——进料量,Kg/h λ――导热系数,W/m2.℃g——重力加速度,s2 μ――粘度,

h——高度,m ρ――密度,Kg/m3

H——高度,m

k——杜林线斜率

K——总传热系数,W/m2.℃∑――加和

L——液面高度,m φ――系数

L——加热管长度,m

L——淋水板间距,m 下标:

n——效数1,2,3――效数的序号

n——第n效0――进料的

p——压强,Pa i――内侧

q——热通量,W/m2 m――平均

Q——传热速率,W o――外侧

r——汽化潜热,KJ/Kg p――压强

R——热阻,m2.℃/W s――污垢的

S——传热面积,m2 w――水的

t——管心距,m w――壁面的

T——蒸汽温度,℃

u——流速,m/s

U——蒸发强度,Kg/ 上标:

V——体积流量,m3/h ′:二次蒸汽的

W——蒸发量,Kg/h ′:因溶液蒸汽压而引起的

W——质量流量,Kg/h 〞:因液柱静压强而引起的

x——溶剂的百分质量,%:因流体阻力损失而引起的

第一章前言

§1·1概述

1蒸发及蒸发流程

蒸发是采用加热的方法,使含有不挥发性杂质(如盐类)的溶液沸腾,除去其中被汽化单位部分杂质,使溶液得以浓缩的单元操作过程。

蒸发操作广泛用于浓缩各种不挥发性物质的水溶液,是化工、医药、食品等工业中较为常见的单元操作。化工生产中蒸发主要用于以下几种目的:

1获得浓缩的溶液产品;

2、将溶液蒸发增浓后,冷却结晶,用以获得固体产品,如烧碱、抗生素、糖等产品;

3、脱除杂质,获得纯净的溶剂或半成品,如海水淡化。进行蒸发操作的设备叫做蒸发器。

蒸发器内要有足够的加热面积,使溶液受热沸腾。溶液在蒸发器内因各处密度的差异而形成某种循环流动,被浓缩到规定浓度后排出蒸发器外。蒸发器内备有足够的分离空间,以除去汽化的蒸汽夹带的雾沫和液滴,或装有适当形式的除沫器以除去液沫,排出的蒸汽如不再利用,应将其在冷凝器中加以冷凝。

蒸发过程中经常采用饱和蒸汽间壁加热的方法,通常把作热源用的蒸汽称做一次蒸汽,从溶液蒸发出来的蒸汽叫做而次蒸汽。

2蒸发操作的分类

按操作的方式可以分为间歇式和连续式,工业上大多数蒸发过程为连续稳定操作的过程。

按二次蒸汽的利用情况可以分为单效蒸发和多效蒸发,若产生的二次蒸汽不加利用,直接经冷凝器冷凝后排出,这种操作称为单效蒸发。若把二次蒸汽引至另一操作压力较低的蒸发器作为加热蒸气,并把若干个蒸发器串联组合使用,这种操作称为多效蒸发。多效蒸发中,二次蒸汽的潜热得到了较为充分的利用,提高了加热蒸汽的利用率。

按操作压力可以分为常压、加压或减压蒸发。真空蒸发有许多优点:

(1)、在低压下操作,溶液沸点较低,有利于提高蒸发的传热温度差,减小蒸发器的传热面积;

(2)、可以利用低压蒸气作为加热剂;

(3)、有利于对热敏性物料的蒸发;

(4)、操作温度低,热损失较小。

在加压蒸发中,所得到的二次蒸气温度较高,可作为下一效的加热蒸气加以利用。因此,单效蒸发多为真空蒸发;多效蒸发的前效为加压或常压操作,而后效则在真空下操作。

3蒸发操作的特点

从上述对蒸发过程的简单介绍可知,常见的蒸发时间壁两侧分别为蒸气冷凝和液体沸腾的传热过程,蒸发器也就是一种换热器。但和一般的传热过程相比,蒸发操作又有如下特点: (1)(1)沸点升高蒸发的溶液中含有不挥发性的溶质,在港台压力下溶液的蒸气压较同

温度下纯溶剂的蒸气压低,使溶液的沸点高于纯溶液的沸点,这种现象称为溶液沸点的升高。在加热蒸气温度一定的情况下,蒸发溶液时的传热温差必定小于加热唇溶剂的纯热温差,而且溶液的浓度越高,这种影响也越显著。

(2)(2)物料的工艺特性蒸发的溶液本身具有某些特性,例如有些物料在浓缩时可能析

出晶体,或易于结垢;有些则具有较大的黏度或较强的腐蚀性等。如何根据物料的特性和工艺要求,选择适宜的蒸发流程和设备是蒸发操作彼此必须要考虑的问题。

(3)(3)节约能源蒸发时汽化的溶剂量较大,需要消耗较大的加热蒸气。如何充分利用

热量,提高加热蒸气的利用率是蒸发操作要考虑的另一个问题。

4蒸发设备

蒸发设备的作用是使进入蒸发器的原料液被加热,部分气化,得到浓缩的完成液,同时需要排出二次蒸气,并使之与所夹带的液滴和雾沫相分离。

蒸发的主体设备是蒸发器,它主要由加热室和蒸发室组成。蒸发的辅助设备包括:使液沫进一步分离的除沫器,和使二次蒸气全部冷凝的冷凝器。减压操作时还需真空装置。兹分述如下:

由于生产要求的不同,蒸发设备有多种不同的结构型式。对常用的间壁传热式蒸发器,按溶液在蒸发器中的运动情况,大致可分为以下两大类:

(1)循环型蒸发器

特点:溶液在蒸发器中做循环流动,蒸发器内溶液浓度基本相同,接近于完成液的浓度。操作稳定。此类蒸发器主要有

a.中央循环管式蒸发器,

b.悬筐式蒸发器

c.外热式蒸发器,

d.列文式蒸发器

e.强制循环蒸发器。

其中,前四种为自然循环蒸发器。

(2)单程型蒸发器

特点:溶液以液膜的形式一次通过加热室,不进行循环。

优点:溶液停留时间短,故特别适用于热敏性物料的蒸发;温度差损失较小,表面传热系数较大。

缺点:设计或操作不当时不易成膜,热流量将明显下降;不适用于易结晶、结垢物料

的蒸发。

此类蒸发器主要有

a.升膜式蒸发器,

b.降膜式蒸发器,

c.刮板式蒸发器

本次设计采用的是中央循环管式蒸发器:

结构和原理:其下部的加热室由垂直管束组成,中间由一根直径较大的中央循环管。当管内液体被加热沸腾时,中央循环管内气液混合物的平均密度较大;而其余加热管内气液混合物的平均密度较小。在密度差的作用下,溶液由中央循环管下降,而由加热管上升,做自然循环流动。溶液的循环流动提高了沸腾表面传热系数,强化了蒸发过程。

这种蒸发器结构紧凑,制造方便,传热较好,操作可靠等优点,应用十分广泛,有"标准蒸发器"之称。为使溶液有良好的循环,中央循环管的截面积,一般为其余加热管总截面积的40%~100%;加热管的高度一般为1~2m;加热管径多为25~75mm之间。但实际上,由于结构上的限制,其循环速度一般在~s以下;蒸发器内溶液浓度始终接近完成液浓度;清洗和维修也不够方便。

第二章蒸发工艺设计计算

§2·1蒸浓液浓度计算

多效蒸发的工艺计算的主要依据是物料衡算和、热量衡算及传热速率方程。计算的主要项目有:加热蒸气(生蒸气)的消耗量、各效溶剂蒸发量以及各效的传热面积。计算的已知参数有:料液的流量、温度和浓度,最终完成液的浓度,加热蒸气的压强和冷凝器中的压强等。

蒸发器的设计计算步骤多效蒸发的计算一般采用试算法。

(1)(1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸气压强及冷凝器的压强),蒸发器的形式、流程和效数。

(2)(2)根据生产经验数据,初步估计各效蒸发量和各效完成液的浓度。(3)(3)根据经验假设蒸气通过各效的压强降相等,估算个效溶液沸点和有效总温差。

(4)(4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。

(5)(5)根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所求得各效传热面积相等(或满足预先给出的精度要求)为止。

F==h

总蒸发量:W=F(1- )=(1-)=h

并流加料蒸发中无额外蒸汽引出,可设:W2:W3=1::

而W=W1+W2+W3=h

由以上三式可得:W1=h;

W2=h;

W3=h;

X1==; X2= =;X3=

§2·2溶液沸点和有效温度差的确定

设各效间的压强降相等,则总压强差为:

=P1-P K/= P=

式中 P ---各效加热蒸汽压强与二次蒸气压强之差KPa,

----第一次加热蒸气的压强KPa

-----末效冷凝器中的二次蒸气的压强KPa

各效间的压强差可求得各效蒸发室的压强

即P1/=P1-Pi= P2/ =P1-2Pi= P3/=P k/=

由各效的二次蒸汽压强从手册中查得相应的二次蒸汽温度和汽化潜热列与下表中:

有效总温度差

式中 -----有效总温度差,为各效有效温度差之和,℃。

-----第一效加热蒸气的温度,℃。

-----冷凝器操作压强下二次蒸气的饱和温度,℃。

-------总的温度差损失,为各效温度差损失之和,℃,

=/+在焓衡算式计入溶液的能缩热及蒸发器的热损失时,尚需考虑热利用系数一般溶液的蒸发,可取得(式中△x为溶液的浓度变化,以质量分率表示)。

第i效的蒸发量的计算式为

式中 ------第i效的加热蒸汽量,当无额外蒸汽抽出时=

------ 第i效加热蒸气的汽化潜热 ------第i效二次蒸气的汽化潜热-----------原料液的比热 ---------水的比热

,--------分别为第i效及第i-1效溶液的沸点

-----------第i效的热利用系数无因次,对于加热蒸气消耗量,可列出各效焓衡算式并与式(3-2)联解而求得。

第一效的焓衡量式为:W1=

由相关手册查得c p0=(Kg.℃),c pw = KJ/(Kg.℃)

代入

W1= = (a)

同理第二效的热衡算式为:

W2=]

所以

W2=第三效的热衡算式为:

W3=

W3=

= + (c)

又W1+ W2+ W3= (d)

联立(a),(b),(c),(d)式,解得:

W1=h

W2=h

W3=h

D1= Kg/h

§2·4蒸发器的传热面积和有效温度差在各效中的分布以及传热系数K的确定

任意一效的传热速率方程为

S i=

式中 ---第i效的传热速率,W。 ----第i效的传热系数,W/(m2, ℃).

---第i效的传热温度差,℃ S i-------第i效的传热面积,m2

在三效蒸发中,为了便于制造和安装,通常采用各效传热面积相等的蒸发器,即

S1=S3=S3=S

若求得的传热面积不相等,应根据各效面积相的原则重新分配各校的有效温度差。方法如下:总的传热系数K;

称为公式(A)

式中,---管外蒸汽冷凝传热系数与管内液体沸腾传热系数

,----管外和管内的污垢热阻,-----管壁的导热系数,

----管壁的厚度,,,-----加热管的外径、平均直径与内径,

计算K0值主要在于求取关内溶液的沸腾传热系统。该值受溶液的性质、蒸发器的类型、沸腾传热的形式伊基蒸发操作的条件等许多因素的影响。因此,一般沸腾传热膜系数关联式的准确度较差。

Q1=D1r1==h

=T1-t1=查得R S0=×10-4m2 .K/W , R Si=×10-4m2K/W,

取规格为的加热管

则d0=38mm,d i==33mm,d m=,b=

第一效:

蒸汽在垂直管外的冷凝对流传热系数

假设壁温tw1=150℃,特性温度t=(+150)/2=℃,==℃,由t 值查得冷凝液的导热系数=,密度 =m3 ,粘度=×10-3,又=Kg

1===;

验算:Re== <2000,所以1=

由经验公式:

(*)

其中,:--- 沸腾液体与其蒸汽间的表面压力,N/m;----液体的导热系数,W/ ;

P-----二次蒸汽压力,Pa; c L------液体的比热 ,J/;

r -----液体的汽化潜热J/Kg; ----液体的密度Kg/m3;

-----蒸汽的密度Kg/m3 ----- 液体的动力粘度Pa s;

-----水的动力粘度; -----管壁与沸腾液体间的传热温差K;

C -----与表观液面高度百分比h有关的系数;

h:-----加热管内含纯液柱高度占总管长的百分比;

对一效查得:= N/m,P = Pa,C=,c L=; = ; r =Kg; =m3; =m3; =×;=×10-3Pa s; ==;

带入上式解得:1=

带入公式(A)

得K1=

检验,带入数据解得t w=℃,

与假设基本相同,故不必重算。所以K1=

第二效:

假设tw=135℃,特性温度t=(135+)/2=℃,==℃,由t 值查得冷凝液的导热系数 =,密度 =m3 ,粘度=×10-3Pa s,又=Kg

由公式:2 =得

2==;

验证: Re== <2000,所以2=

由经验公式:

因为t=(135+)/2=℃

对二效查得:= N/m,P= KPa,C=,c L=; = ; r =Kg; =m3;=m3;=×;=×10-3Pa s; == K;

带入上式解得:2=

带入公式(A)

得K2=

检验,带入数据解得t w=℃,

重新假设t w=℃,

所以 t=+/2=℃

△t=由t=℃查得

=,密度 =m3 ,粘度=×10-3Pa s,又=Kg

根据式2 =得:2 = ;

验证:验证: Re==<2000,

所以2=

因为t=(+)/2=℃

对二效查得:= N/m,P= KPa,C=,c L=; = ; r =Kg; =m3;=m3;=×;=×10-3Pa s; =

根据公式:

得2=

由公式(A)

计算得到 K2=

检验带入数据解得t w=℃,

与假设基本相同,故不必重算。所以K2=

第三效

根据式3 = , Re<2000,验证: Re=

假设tw3=110℃,特性温度t=(+110)/2=℃,==℃,由t 值查得冷凝液的导热系数 =,密度 =m3 ,粘度=×10-3Pa s,又=Kg

由公式:3 =得

3==;

验证: Re== <2000,所以2=

由t=(110+)/2=℃

对三效查得:= N/m,P= KPa,C=,c L=; = ; r =Kg; =1275Kg/m3; =m3; =×;=

×10-3Pa s; ==;

经验公式:

带入上式解得:

3=

带入公式(A)

得K3=

检验带入数据解得t w=℃,

与假设基本相同,故不必重算。所以K3=

即K1=,K2=,K3=。因为参数太多,值查的不准,计算的K值差别不大,优化效果不明显,故

用经验值,K1=1860,K2=1280,K3=700

分别带入公式:

S i=得到

S1==m2

S2==

S3= =m2

误差为: 1--

误差较大,故应调整各效的有效温度差,重复上述步骤。

§2·5温差的重新分配与试差计算

§2·5·1重新分配各效的有效温度差,

平均传热面积:S==

重新分配有效温度差:

==℃

==℃

==℃

§2·5·2重复上述计算步骤:

§2·5·2·1由所求各效蒸汽量求各效溶液浓度

X1=;

X2= , X3=,

§2·5·2·2计算各效溶液沸点

末效溶液沸点和二次蒸汽压强保持不变,各种温度差损失可视为衡值,故末效溶

液的沸点=.而 =℃,则第三效加热蒸汽温度(即第二效二次蒸汽温度)为

T3=T2/=+=℃,

由于第二效二次蒸汽温度为T2/=℃,再由X2=查杜林曲线得:t A2=℃,

所以t2= t A2+=+=℃

同理:由t2=℃,=℃

则 T2= T1/ = t2+=+=℃

再由 T1/ =℃,X1=,查杜林曲线得: t A1=℃

t1 =+=℃;也可以由 t1 = T1= ℃

说明溶液的温度差损失变化不打,不必重新计算,故有效温度差为℃

/

W 1=h

第二效:

W2= 第三效: =-×-=

W3= 5[]Kg/h

W3=- W 1+ 07705W2

因为: W 1+ W2+ W3=h

得: W 1=h , W2=h

W3 = Kg/h , D=h

与第一次热量恒算所得结果:

W 1=h,W2=h,W3 =h

比较并计算误差得

=, =, =

相对误差均在误差允许范围之内股计算得各效蒸发面积合理。其各效溶液浓度无明显变化不必再算。

§2·5·2·4计算各效传热面积

S1== m2

S2= = m2

S3== m2

误差计算得: 1-=1-=<;

所以误差允许取平均面积的S=

2·6计算结果列表

i1222 3 k3

第三章 NaOH溶液的多效蒸发优化程序部分

§3·1 具体的拉格朗日乘子法求解过程

具体的拉格朗日乘子法求解过程如下:

(1)先输入笔算得相关数据(与优化计算的过程相比可视为常量的或者不变的量)a0=

b0=,B=40000,c0=4180,c1=,c2=1,c=0,e=,f=,fc=,k1=1860,k2=1280,k3=700,o=7680,p=1000,

R0=,r3=,y=,

x0=, x3=,t0=20, t3=,T1=,Tk=,Tpm[3]={,,},

Ta[3]={,,},T[3]={,,};

(2)(2)根据公式w=f*(1-x0/x3);计算总的蒸发量

(3)(3)根据Tpm[3],Ta[3],T[3]德具体数值计算相关量b视为不便的量。

(4)(4)在输入笔算的第一效和第二效蒸气的汽化潜热为程序内部循环作准备

(5)(5)根据公式w1=w/(1+r1/r2+r1/r3);w2=w/(1+r2/r1+r2/r3);w3=w-w1-w2; D1=w3*r3/R0;

计算分别算出各效蒸发量并求出生蒸汽的量

(6)(6)根据公式x1=f*x0/(f-w1);x2=f*x0/(f-w1-w2);进一步求出第一效和第二效的浓度

(7)(7)根据根据拉格朗日乘子法,求出各效温度差损失dt1、dt2、dt3。

(8)利用经验公式R1= R2=求变化后的第一效和第二效蒸气的汽化潜热。当满足条件时退出循环并开始计算面积,同时求出费用,如果不满足条件就自动传递变量第一效和第二效蒸气的汽化潜热,重新进入循环直至满足条件

(9)分别计算年生蒸汽费用,蒸发器年折旧维修费用和整孔系统费用。并考虑节省的费用。

§3·2 程序内部变量说明

程序内部变量说明:

a0------计算年蒸汽费用时的常量, a--------双精度变量,

A[3]----面积的一维变量, b------计算年蒸汽费用时的常量,

b--------双精度变量, B--------蒸发器用不锈钢市场钢材价格,40000,

c0--------水的比热容, c1---------电费,

c2-------动力费附加系数, c----------双精度变量,,

d---------双精度变量, D1-------生蒸汽-双精度变量

dt1,dt2,dt3,------分别为温度差变量 e------循环控制常量,

E---------双精度变量, f----------溶液流量,

fc-------蒸发器念折旧及维修率, h---------双精度变量,

H[3]--------增资系数的一维变量, k1,k2,k3-------各效总的传热系数

L---------双精度变量, M---------双精度变量,

N---------双精度变量, m---------双精度变量,

n---------双精度变量, o---------蒸发器年工作时间7680,

p---------水的通常密度, R0---------生蒸汽的汽化潜热,

r1,r2,r3--------各效汽化潜热的双精度变量, w-------总的蒸发量,

w1,w2,w3-------各效蒸发量, vw --------双精度变量,

y----------泵的效率, j,j1,j2,j3-------------费用的双精度变量,

t0---------------冷凝水的进口温度20, t1,t2,t3-------------各效的溶液的沸点,

T生蒸汽的温度, Tk---------------冷凝器的蒸汽温度,

R1,R2-------第一效和第二效蒸气的汽化潜热双精度变量

x0,x1,x2,x3---------原料液浓度和各效内部的浓度,

Tpm[3]---------溶液静平均压强对应的饱和温度的一维变量,

Ta[3]-----------由杜林曲线查出的各小溶液沸点的一维变量,

T[3]-------------二次蒸汽温度的一维变量;

§3·3程序内容:

#include <>

#include <>

main()

{int i;

double a0=,a,A[3],

b0=,b,B=40000,

c0=4180,c1=,c2=1,c=0,

d=0,D1,dt1,dt2,dt3,

e=,E,f=,fc=,h,H[3],

k1=1860,k2=1280,k3=700,

L,M=0,N,m,n,o=7680,p=1000,

R0=,R1,R2,r1,r2,r3=,

w,w1,w2,w3,vw,y=,

j,j1,j2,j3,

x0=,x1,x2,x3=,

t0=20,t1,t2,t3=,

T1=,Tk=,Tpm[3]={,,},

Ta[3]={,,},T[3]={,,};

for(i=0;i<3;i++)

{

c+=Ta[i]-T[i];

d+=Tpm[i]-T[i];

}

b=T1-Tk-c-d;

scanf("%f,%f",&r1,&r2);

w=f*(1-x0/x3);

for( ; ; )

{

w1=w/(1+r1/r2+r1/r3);

w2=w/(1+r2/r1+r2/r3);

w3=w-w1-w2;

D1=w3*r3/R0;

x1=f*x0/(f-w1);

x2=f*x0/(f-w1-w2);

m=D1*R0/k1;

n=w1*r1/k2;

h=w2*r2/k3;

a=sqrt(m)+sqrt(n)+sqrt(h);

dt1=b*sqrt(m)/a;

dt2=b*sqrt(n)/a;

dt3=b*sqrt(h)/a;

R1= t1=t3+dt3+dt2;

R2= if(fabs((R1-r1)/r1)<=e&& fabs((R2-r2)/r2)<=e)

break;

else

{r1=R1;

r2=R2;}

}

t1=T1-dt1;

t2=t3+dt3;

printf("xiang guan shu ju :\n");

printf("D1=%f,\nw=%f,w1=%f,w2=%f,\nR1=%f,R2=%f,\ndt1=%f,dt2=%f,dt3=%f,\nT1=%f,t 1=%f,t2=%f,t3=%f,\nx0=%f,x0=%f,x1=%f,x2=%f,x3=%f\n",

D1,w,w1,w2,w3,R1,R2,dt1,dt2,dt3,T1,t1,t2,t3,x0,x1,x2,x3);

printf("xia mian ji suan mian ji :\n");

A[0]=m/dt1/;

A[1]=n/dt2/;

A[2]=h/dt3/;

printf("mian ji shi :\n");

printf("A[0]=%f,\nA[1]=%f,\nA[2]=%f",A[0],A[1],A[2]);

printf("\nji suan fei yong :\n");

j1=o*D1*(a0+b0*T1)/10000;

for(i=0;i<3;i++)

{if(A[i]<=100)

H[i]=1;

else if(A[i]<=200 && A[i]>100)

H[i]=;

else

H[i]=; }

for(i=0;i<3;i++)

printf("%f,%f\n",A[i],H[i]);

for(i=0;i<3;i++)

M+=(4400+B-620)**+*A[i])*H[i];

j2=fc*M/10000;

vw=w3*(r3*1000+c0*5)/p/c0/(Tk-5-t0)/3600;

j3=c1*c2*o*(21+1450*vw*vw)*vw*p/102/y/10000;

j=j1+j2+j3;

printf("j=%f,\nj1=%f,\nj2=%f,\nj3=%f\n",j,j1,j2,j3);

L=j1/j;

E=j2/j;

N=j3/j;

printf("L=%f,E=%f,N=%f\n",L,E,N);

return;}

§3·4 程序优化计算结果

程序运行结果:

D1=,w=,w1=,w2=,w3=,

A[0]=,A[1]=,A[2]=,Dt1=;R2=;

优化后的:

总的费用:J=万元, 各种费用所占的比例:

年生蒸汽费用:J1=万元, L=,

蒸发器年折旧维修费用:J2=万元, E=

真空系统费用:J3=万元, N=

§3·5 优化前后费用比较

等面积的各项费用:

总的费用:J’=万元各种费用所占的比例:

年生蒸汽费用:J1’=万元, L’=

蒸发器年折旧维修费用:J2’=万元E’=

真空系统费用:J3’= 万元 N=

两者比较:

总的节省费用:J0=J’-J=万元,节省费用比例:%

年生蒸汽费用:J10=J1’-J1=万元, L0=,

年折旧维修费用:J20=J2’-J2=万元, E0=,

真空系统费用:J30=J3’-J3=万元 , N0=,

第四章蒸发器工艺尺寸计算

蒸发器的主要结构尺寸(以下均以第一效为计算对象)

我们选取的中央循环管式蒸发器的计算方法如下。

§4·1 加热管的选择和管数的初步估计

§4·1·1加热管的选择和管数的初步估计

蒸发器的加热管通常选用38*无缝钢管。

加热管的长度一般为—2m,但也有选用2m以上的管子。管子长度的选择应根据溶液结垢后的难以程度、溶液的起泡性和厂房的高度等因素来考虑,易结垢和易起泡沫溶液的蒸发易选用短管。根据我们的设计任务和溶液性质,我们选用以下的管子。

可根据经验我们选取:L=2M,38*

可以根据加热管的规格与长度初步估计所需的管子数n’,

=124(根)

式中S=----蒸发器的传热面积,m2,由前面的工艺计算决定(优化后的面积);

d0----加热管外径,m; L---加热管长度,m;因加热管固定在管板上,考虑管板厚度所占据的传热面积,则计算n’时的管长应用(L—)m.

§4·1·2循环管的选择

循环管的截面积是根据使循环阻力尽量减小的原则考虑的。我们选用的中央循环管式蒸发器的循环管截面积可取加热管总截面积的40%--100%。加热管的总截面积可按n’计算。循环管内径以D1表示,则

所以mm

对于加热面积较小的蒸发器,应去较大的百分数。选取管子的直径为:循环管管长与加热管管长相同为2m。

按上式计算出的D1后应从管规格表中选取的管径相近的标准管,只要n和n’相差不大。

循环管的规格一次确定。循环管的管长与加热管相等,循环管的表面积不计入传热面积中。

§4·1·3加热室直径及加热管数目的确定

加热室的内径取决于加热管和循环管的规格、数目及在管板撒谎能够的排列方式。

加热管在管板上的排列方式有三角形排列、正方形排列、同心圆排列。根据我们的数据表加以比较我们选用三角形排列式。

管心距t为相邻两管中心线之间的距离,t一般为加热管外径的—倍,目前在换热器设计中,管心距的数据已经标准化,只要确定管子规格,相应的管心距则是定值。我们选用的设计管心距是:

确定加热室内径和加热管数的具体做法是:先计算管束中心线上管数nc,管子安正三角形排列时,nc=* ;其中n为总加热管数。初步估计加热室Di=t(nc-1)+2b’,式中b’=(1—d0.

然后由容器公称直径系列,试选一个内径作为加热室内径并以该内径和循环管外景作同心圆,在同心圆的环隙中,按加热管的排列方式和管心距作图。所画的管数n必须大于初值n’,若不满足,应另选一设备内径,重新作图,直至合适。

由于加热管的外径为38mm,可取管心距为48mm;以三角形排列计算,b’=(1—d0=*d0,

Di=t(nc-1)+2b’=48*(13-1)+2*38*=690mm,选取加热室壳体内径为800mm鄙厚为12mm;§4·1·4分离室直径与高度的确定

分离室的直径与高度取决于分离室的体积,而分离室的体积又与二次蒸汽的体积流量及蒸发体积强度有关。

分离室体积V的计算式为:

式中V-----分离室的体积,m3; W-----某效蒸发器的二次蒸汽量,kg/h;

P-----某效蒸发器二次蒸汽量,Kg/m3 , U-----蒸发体积强度,m3/(m3*s);

即每立方米分离室体积每秒产生的二次蒸汽量。一般用允许值为U=~ m3/(m3*s)

根据由蒸发器工艺计算中得到的各效二次蒸汽量,再从蒸发体积强度U的数值范围内选取一个值,即可由上式算出分离室的体积。

一般说来,各效的二次蒸汽量不相同,其密度也不相同,按上式计算得到的分离室体积也不会相同,通常末效体积最大。为方便起见,各效分离室的尺寸可取一致。分离室体积宜取其中较大者。确定了分离室的体积,其高度与直径符合关系,确定高度与直径应考虑一下原则:

(1)分离室的高度与直径之比H/D=1~2。对于中央循环管式蒸发器,其分离室一般不能小于,以保证足够的雾沫分离高度。分离室的直径也不能太少,否则二次蒸汽流速过大,导致雾沫夹带现象严重。

(2)在条件允许的情况下,分离室的直径尽量与加热室相同,这样可使结构简单制造方便。

(3)高度和直径都适于施工现场的安放。现取分离室中U=(m3*s);m3。H=,,D=

§4·2接管尺寸的确定

流体进出口的内径按下式计算

式中 -----流体的体积流量 m3/s ;U--------流体的适宜流速 m/s ,

估算出内径后,应从管规格表格中选用相近的标准管。

§4·2·1溶液进出口

于并流加料的三效蒸发,第一效溶液流量最大,若各效设备尺寸一致的话,根据第一效溶液流量确定接管。取流体的流速为 m/s;

所以取ф规格管。

§4·2·2加热蒸气进口与二次蒸汽出口

各效结构尺寸一致二次蒸汽体积流量应取各效中较大者。

所以取ф规格管。

§4·2·3冷凝水出口

冷凝水的排出一般属于液体自然流动,接管直径应由各效加热蒸气消耗量较大者确定。

所以取ф规格管。

第五章、蒸发装置的辅助设备

§5·1气液分离器

蒸发操作时,二次蒸汽中夹带大量的液体,虽在分离室得到初步的分离,但是为了防止损失有用的产品或防止污染冷凝液,还需设置气液分离器,以使雾沫中的液体聚集并与二次蒸汽分离,故气液分离器或除沫器。其类型很多,我们选择惯性式除沫器,起工作原理是利用带有液滴的二次蒸汽在突然改变运动方向时,液滴因惯性作用而与蒸汽分离。

在惯性式分离器的主要尺寸可按下列关系确定:D0=D1;

D1:D2:D3=1::2 H=D3 h=~

D0--------二次蒸汽的管径,m D1--------除沫器内管的直径,m

D2--------除沫器外管的直径,m D3--------除沫器外壳的直径,m

H---------除沫器的总高度,m h---------除沫器内管顶部与器顶的距离,m

D1=103mm D2= D3=206mm H=206mm h=

选取二次蒸汽流出管:除雾器内管:

除雾器外罩管:

§5·2蒸汽冷凝器

蒸汽冷凝器的作用是用冷却水将二次蒸汽冷凝。当二次蒸汽为有价值的产品需要回收或会严重地污染冷却水时,应采用间壁式冷却器。当二次蒸汽为水蒸气不需要回收时,可采用直接接触式冷凝器。二次蒸汽与冷凝水直接接触进行热交换,其冷凝效果好,被广乏采用。

现采用多孔板式蒸汽冷凝器:

§5·2·1冷却水量

根据冷凝器入口蒸汽压强和冷却水进口温度可由图表可查得。

-----冷却水量m3/h; -----所需冷凝的蒸汽量,Kg/h

实际取

§5·2·2由计算可知,进入冷凝器的二次蒸汽的体积流量可计算得到冷凝器的直径D

取D=300mm

§5·2·3 淋水板的设计

(1) 淋水板数: D<500mm,淋水板取4块

(2) 淋水板间距: L末

又L0=D+~m 取L0=+=。

L1=*L0=*= L2=*L1= L3=*L2=<

所以取 L0=。 L1= L2= L3=

(3)弓型淋水板的宽度:最上面一块=(~)D,

其他各淋水板B=D/2+ m

所以=*~*,取=,其余取B=2++。

(4)淋水板堰高h: D=300mm<500mm,取h=40mm

(5) 淋水孔径:冷却水循环使用,取d=10mm

(6) 淋水孔数:淋水孔冷却水流速, ,

考虑到长期操作易堵,则: N1 =n*(1+12%)=134

最上一板孔数为 N1 =n*(1+12%)=134 取整为134个

其他各板孔数为取整为125个

§5·3泵的选型:

(1)(1)真空泵

真空度为, 真空泵排气量

---真空系统渗透空气量; ---蒸发过程中料液释放的不凝性气体量,常可以忽略;

---每小时冷却水能释放的空气量; ---蒸发过程中流体的饱和蒸汽压的当量值;

---不凝性气体机械夹带的生蒸汽量,常忽略; =h ;=0

=

=++)=+0+=h

=0

=++++=.

系列

(2)离心泵

q=F/ρ==h

查IS型单级单吸离心泵性能表:

选型号:IS50-32-125

流量:h 扬程20m 转数:2900r/min 轴功率:

电机功率:效率60% 必须汽蚀余量:

§5·4预热器的选型:

将h的10%NaOH溶液从20%加热到。加热介质采用500Kpa绝压的饱和水蒸气,冷凝液在饱和温度下排出:

(1)(1)确定流体通入的空间:因加热介质是饱和蒸汽宜通入壳程NaOH溶液通入管内。

(2)(2)确定流体的定位温度物性数据并选择列管式换热器的型式,饱和蒸汽压强为500Pa,绝压温度T=oC。因是恒温,饱和蒸汽的定性温度下Tm=oC,NaOH 的定性温度tw=(20+= o C.。两流体的温度差Tm-tm=两流体的温差大于50oC,故选用浮式列管换热器。

(3)(3)计算热负荷Q,按管内NaOH溶液计:即

Q=Wc*Cp*(t2-t1)=3600**=607900w

若忽略热损失,冷凝水又在饱和温度下排出,蒸汽的流量,可由热量恒算求得:Wh=Q/r=607900/2113200=s

(4)计算平均温度差:

?tm=[(T-t1)-(T-t2)]/ln[(T-t1)/(T-t2)]=43oC

(5)选换热器规格:根据管外为水蒸汽冷凝来加热管内的NaOH溶液(μ<),总传热系数经验的范围为1160~4070。选Ko=1400W/(m2. oC)

So=Q/(Ko*?tm)=10。9m2 所以选FA系列浮头式换热器规格如下:

壳径D---------325mm

公称面积S---------10m2

实际面积

管长L------3m

管程数N-----2

管数n------〉6

管子排列方法--------正三角形排列

管子直径ф19*2mm

第六章主要设备强度计算及校核

筒体厚度计算公式设计厚度

公式中, :设计压力;:焊缝系数::筒体内径; 材料的许用应力,MPa

压力实验选用水压试验,公式为

---容器的有效厚度; ---圆筒焊缝系数

---试验时容器承受压力; ---设计温度下屈服极限§6·1蒸发分离室厚度设计

分离室壳体材料选用A3钢,查表得设计温度下

,P==

最小厚度查取:

<3

向上整和为 ,

水压试验

所以强度符合

按标准管当R i=1200mm时取10mm符合要求

封头选用椭圆型封头,则厚度

为焊接方便取封头厚度和筒体厚度相等即:10mm

§6·2加热室厚度校核

取进行校核

P T=

即

所以水压实验强度符合要求查标准管,内径为900mm,最小壁厚为10mm,强度符合要求。

第七章课程设计心得

时光荏苒,白驹过隙。转眼间,为期三周的化工原理课程设计就已经接近尾声了。回首望去,心情格外的开阔,感慨颇多。我忘不了和杨老师以及同学们一起度过的日日夜夜,忘不了我们组的几个人因为一个数据的来源而吵的面红耳赤,更忘不了看到一个个成果的喜悦………

首先,要感谢杨老师能给我们提供一个进行实践锻炼的舞台。以前我们学过的知识只不过是纸上谈兵,而化工原理课程设计却是以门综合性课程,它不仅要求我们对化工设计有基础的了解,而且还要对化工原理、化工机械基础、化工热力学等一系列知识能够进行综合的运用,同时也对计算机软件和编程提出了较高的要求。,

这次课程设计,我们小组共有5个人。作为组长,我首先对他们进行了分工:三个人负责计算,一各人负责编程,以各人负责画图。设计过程中,我们相互鼓励,相互帮助,发挥团队协作精神,齐心协力攻克了一个又一个难关,

我主要负责画图。开始,我一边自学Auto CAD,一边进行计算。一段时间后,我开始着手进行流程图的画图。由于是自学,所以边学边画,速度比较慢,错误也比较多。但是在自己的摸索和同学们的相互帮助下,我逐渐掌握了Auto CAD的各种基本操作。特别感谢杨老师,在我画图的过程中给与了大量的指导和鼓励,使我的图更加完善。现在看到自己设计的流程图和设备图,心中无比充实。想起自己为画图和设计而熬过的几个不眠之夜,心中由衷地感激值得!

这次设计,我不仅巩固了化工原理及相关知识,而且增强了团队的协作精神,同时也磨炼了意志。相信这次课程设计会让我们更加注意理论与实践的结合,成为我们人生中一笔

宝贵的财富!

参考文献:

1、《化工原理课程设计》天津大学天津科学技术出版社

柴城敬刘国维李阿娜编 P7~~P74 P186

2、《化工原理》合肥工业大学合肥工业大学出版社

崔鹏魏凤玉编P114~~P190 P392~P395 P412

3、《化工工艺设计手册》上册第一版(修订)

国家医药管理局上海医药设计院编化学工业出版社 P385~P391

P671,P687, P654 ,P633 , P667,

4、《化学工程手册》第二版,上册第九篇蒸发,9-1~~9-20 化学工业出版社,时均,汪家鼎,余国琮,陈敏恒主编

5、《化工原理优化设计与解题指南》阮奇

6、梁虎,王黎,朱平,多效蒸发系统优化设计研究。化学工程,1997,25(6);48~51

7、华南工学院化工原理教研组,化工过程设备设计,广州;华南工学院出版社;1987。86~92

8、韦鹤平,最优化技术[m],上海;同济大学出版社,1987,119~108

9、阮奇,黄诗煌,叶长桑,陈文波,多效蒸发系统油画设计目标函数的建立与求解,计算机与应用化学,2001

10、时钧,汪家鼎,余国综,陈敏恒,化学工程,第二版,上卷,北京,化学工业出版社,1996,1`108

11、张瑞生,沈才大,化学系统工程基础,上海,华东化工学院出版社,`235

12、谭学富,李茂林,王红心等,氢氧化钠水溶液多效蒸发调优,沈阳化工学院学报,(1),25`30

. 新乡双赢蒸发器选择计算的任务是选择合适的蒸发器类型和计算蒸发器的传热面积,确定定型产品的型号与规格。蒸发器的传热面积计算公式为 Qe=kA△tm 式中Qe----蒸发器的制冷量,W; K-----蒸发器的传热系数,W/(M2.℃); A-----蒸发器的传热面积,M2; Tm----蒸发器的平均传热温差,℃。 对于冷却液体或空气的蒸发器,蒸发器的制冷量应为 Qe=Mc(T1-T2) Qe=M(H1-H2) 式中M---被冷却液体(水、乙二醇)或空气的质量流量,kg/s; C--------被冷却液体的比热,J/(kg.℃); T1、T2----被冷却液体进、出蒸发器的温度,℃; H1、H2----被冷却空气进、出蒸发器的比焓,J/kg。 对于制冷系统,M、c、T1、T2,通常是已知的。例如,为空调系统制备冷冻水,其流量、要求供出的冷冻水温度(T2)及回蒸发器的冷冻水温度(T1)都是已知的。因此,蒸发器的热负荷Qe是已知的。对于热泵系统,进蒸发器的温度T1与热泵的低位热源有关。例如,水作低位热源时,T1决定于水位(河水、湖水、地下水、海水等)的温度。而T2、M的确定需综合考虑热泵的COPh、经济性等因素确定。 蒸发器内制冷剂出口可能有一定的过热度,但过热所吸收的热量比例很小,因此在计算传热温差时,制冷剂的温度就认为是蒸发温度Te,平均传热温差应为 T1--T2 △tm=----------------- T1--Te LN--------- T2--Te △tm和Te的确定影响到系统的运行能耗、设备费用、运行费用等。如果Te取得低,则△tm增大,传热面积减少,降低了蒸发器设备费用;而系统的制冷量、性能系数减小,压缩机的功耗增加,运行费用增大。如果取得高,则与之相反。用于制取冷水的满液式蒸发器Te一般不低于2℃。关于△tm或(T2-Te)的推荐值列于表中。蒸发器的传热系数K与管内、外的放热系数、污垢热阻等因素有关,详细计算请参阅文献。表中还列出了常用蒸发器传热系数K的推荐值。 '.

蒸发器工艺尺寸计算? 加热管的选择和管数的初步估计 1加热管的选择和管数的初步估计 蒸发器的加热管通常选用38*2.5mm无缝钢管。 加热管的长度一般为0.6—2m,但也有选用2m以上的管子。管子长度的选择应根据溶液结垢后的难以程度、溶液的起泡性和厂房的高度等因素来考虑,易结垢和易起泡沫溶液的蒸发易选用短管。根据我们的设计任务和溶液性质,我们选用以下的管子。 可根据经验我们选取:L=2M,38*2.5mm 可以根据加热管的规格与长度初步估计所需的管子数n’, =124(根) 式中S=----蒸发器的传热面积,m2,由前面的工艺计算决定(优化后的面积); d0----加热管外径,m;????? L---加热管长度,m;? 因加热管固定在管板上,考虑管板厚度所占据的传热面积,则计算n’时的管长应用(L—0.1)m. 2循环管的选择 ???? 循环管的截面积是根据使循环阻力尽量减小的原则考虑的。我们选用的中央循环管式蒸发器的循环管截面积可取加热管总截面积的40%--100%。加热管的总截面积可按n’计算。循环管内径以D1表示,则 所以mm 对于加热面积较小的蒸发器,应去较大的百分数。选取管子的直径为:循环管管长与加热管管长相同为2m。 按上式计算出的D1后应从管规格表中选取的管径相近的标准管,只要n和n’相差不大。循环管的规格一次确定。循环管的管长与加热管相等,循环管的表面积不计入传热面积中。 3加热室直径及加热管数目的确定 ?? 加热室的内径取决于加热管和循环管的规格、数目及在管板撒谎能够的排列方式。 ?? 加热管在管板上的排列方式有三角形排列、正方形排列、同心圆排列。根据我们的数据表加以比较我们选用三角形排列式。 管心距t为相邻两管中心线之间的距离,t一般为加热管外径的1.25—1.5倍,目前在换热器设计中,管心距的数据已经标准化,只要确定管子规格,相应的管心距则是定值。我们选用的设计管心距是:???? 确定加热室内径和加热管数的具体做法是:先计算管束中心线上管数nc,管子安正三角形排列时,nc=1.1* ;其中n为总加热管数。初步估计加热室Di=t(nc-1)+2b’,式中b’=(1—1.5)d0.然后由容器公称直径系列,试选一个内径作

多效蒸发器设计计算 WTD standardization office【WTD 5AB- WTDK 08- WTD 2C】

多效蒸发器设计计算 (一)蒸发器的设计步骤 多效蒸发的计算一般采用迭代计算法 (1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发 器、刮膜蒸发器)、流程和效数。 (2)根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。 (3)根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。 (4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。 (5)根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。(二)蒸发器的计算方法 下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。 1.估值各效蒸发量和完成液组成 总蒸发量(1-1) 在蒸发过程中,总蒸发量为各效蒸发量之和 W = W1 + W2 + … + W n (1-2) 任何一效中料液的组成为 (1-3) 一般情况下,各效蒸发量可按总政发来那个的平均值估算,即

(1-4) 对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。例如,三效W1:W2:W3=1:: (1-5) 以上各式中 W — 总蒸发量,kg/h ; W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ; x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。 2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。即 (1-6) 式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; — 第一效加热蒸汽的压强,Pa ; — 末效冷凝器中的二次蒸汽的压强,Pa 。 多效蒸发中的有效传热总温度差可用下式计算: (1-7) 式中 — 有效总温度差,为各效有效温度差之和,℃; — 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃; — 总的温度差损失,为各效温度差损失之和,℃。 (1-8) 式中 — 由于溶液的蒸汽压下降而引起的温度差损失,℃; p ?1p k p '∑∑?-'-=?)(1k T T t ∑?t 1T k T '∑?∑∑∑∑?'''+?''+?'=??'

多效蒸发器设计计算 (一) 蒸发器的设计步骤 多效蒸发的计算一般采用迭代计算法 (1) 根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝 器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮膜蒸发器)、流程和效数。 (2) 根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。 (3) 根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温 差。 (4) 根据蒸发器的焓衡算,求各效的蒸发量和传热量。 (5) 根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相等,则 应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。 (二) 蒸发器的计算方法 下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。 1.估值各效蒸发量和完成液组成 总蒸发量 (1-1) 在蒸发过程中,总蒸发量为各效蒸发量之和 W = W 1 + W 2 + … + W n (1-2) 任何一效中料液的组成为 (1-3) 一般情况下,各效蒸发量可按总政发来那个的平均值估算,即 (1-4) 对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。例如,三效W1:W2:W3=1:1.1:1.2 (1-5) 以上各式中 W — 总蒸发量,kg/h ; W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ; x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。 2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。即 (1-6) 式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; — 第一效加热蒸汽的压强,Pa ; — 末效冷凝器中的二次蒸汽的压强,Pa 。 多效蒸发中的有效传热总温度差可用下式计算: (1-7) 式中 — 有效总温度差,为各效有效温度差之和,℃; — 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃; — 总的温度差损失,为各效温度差损失之和,℃。 p ?1p k p '∑∑? -'-=?)(1k T T t ∑?t 1T k T '∑?

蒸发器设计计算 已知条件:工质为R22,制冷量kW 3,蒸发温度C t ?=70,进口空气的干球温度为C t a ?=211,湿球温度为C t b ?=5.151,相对湿度为34.56=φ%;出口空气的干球温度为C t a ?=132,湿球温度为C t b ?=1.112,相对湿度为80=φ%;当地大气压力Pa P b 101325=。 (1)蒸发器结构参数选择 选用mm mm 7.010?φ紫铜管,翅片厚度mm f 2.0=δ的铝套片,肋片间距 mm s f 5.2=,管排方式采用正三角排列,垂直于气流方向管间距mm s 251=,沿 气流方向的管排数4=L n ,迎面风速取s m w f /3=。 (2)计算几何参数 翅片为平直套片,考虑套片后的管外径为 mm d d f o b 4.102.02102=?+=+=δ 沿气流方向的管间距为 mm s s 65.21866.02530cos 12=?=?= 沿气流方向套片的长度为 mm s L 6.8665.21442=?== 设计结果为 mm s L 95.892565.2132532=+?=+= 每米管长翅片表面积: f b f s d s s a 100042221? ??? ?? -?=π ()5 .21000 4.10414.36 5.212522???? ???-??= m m 23651.0=

每米管长翅片间管子表面积: f f f b b s s d a ) (δπ-= ()5 .21000 2.05.24.1014.3? -??= m m 203.0= 每米管长总外表面积: m m a a a b f of 23951.003.03651.0=+=+= 每米管长管面积: m m d a i i 2027.0)20007.001.0(14.3=?-?==π 每米管长的外表面积: m m d a b b 2003267.00104.014.3=?==π 肋化系数: 63.14027 .03951 .0== = i of a a β 每米管长平均直径的表面积: m m d a m m 2 02983.020086 .00104.014.3=?? ? ??+?==π (3)计算空气侧的干表面传热系数 ①空气的物性 空气的平均温度为 C t t t a a f ?=+=+= 172 13 21221 空气在下C ?17的物性参数 3215.1m kg f =ρ

多效蒸发器设计计算 (一) 蒸发器的设计步骤 多效蒸发的计算一般采用迭代计算法 (1) 根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强 及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环 蒸发器、刮膜蒸发器)、流程和效数。 (2) 根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。 (3) 根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有 效总温差。 (4) 根据蒸发器的焓衡算,求各效的蒸发量和传热量。 (5) 根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相 等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5), 直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。 (二) 蒸发器的计算方法 下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。 1.估值各效蒸发量和完成液组成 总蒸发量 (1-1) 在蒸发过程中,总蒸发量为各效蒸发量之和 W = W 1 + W 2 + … + W n (1-2) 任何一效中料液的组成为 (1-3) 一般情况下,各效蒸发量可按总政发来那个的平均值估算,即 (1-4) )110x x F W -=(n W W i =i i W W W F Fx x ---=210

对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。例如,三效W1:W2:W3=1:: (1-5) 以上各式中 W — 总蒸发量,kg/h ; W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ; x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。 2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。即 (1-6) 式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; — 第一效加热蒸汽的压强,Pa ; — 末效冷凝器中的二次蒸汽的压强,Pa 。 多效蒸发中的有效传热总温度差可用下式计算: (1-7) 式中 — 有效总温度差,为各效有效温度差之和,℃; — 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃; — 总的温度差损失,为各效温度差损失之和,℃。 (1-8) 式中 — 由于溶液的蒸汽压下降而引起的温度差损失,℃; — 由于蒸发器中溶液的静压强而引起的温度差损失,℃; — 由于管路流体阻力产生压强降而引起的温度差损失,℃。 n p p p k '-=?1p ?1p k p '∑∑?-'-=?)(1k T T t ∑?t 1T k T '∑?∑∑∑∑?'''+?''+?'=??'?''?'''

《食品工程原理》课程设计 目录 一《食品工程原理》课程设计任务书 (1) (1) ........................................................................................................................................... .设计课题 (2) (2) ........................................................................................................................................... .设计条件 (2) (3) ........................................................................................................................................... .设计要求 (2) (4) ........................................................................................................................................... .设计意义 (2) (5) ........................................................................................................................................... .主要参考资料.. (3) 二设计方案的确定 (3) 三设计计算 (4) 3.1. ......................................................................................................................................... 总蒸发水量 (4) 3.2. ......................................................................................................................................... 加热面积初算. (4) ( 1)估算各效浓度 (4) ( 2)沸点的初算 (4) ( 3)温度差的计算 (5) (4)计算两效蒸发水量V,V2及加热蒸汽的消耗量S (6) (5)总传热系数K的计算 (7) ( 6)分配有效温度差,计算传热面积 (9) 3.3. ............................................................................................................................................ 重算两效传热面积.. (10) ( 1)第一次重算 (10) 3.4 计算结果 (11) 四蒸发器主要工艺尺寸的计算 (13)

多效蒸发器设计计算 Prepared on 22 November 2020

多效蒸发器设计计算(一)蒸发器的设计步骤 多效蒸发的计算一般采用迭代计算法 (1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮 膜蒸发器)、流程和效数。 (2)根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。 (3)根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。 (4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。 (5)根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所 求得的各效传热面积相等(或满足预先给出的精度要求)为止。 (二)蒸发器的计算方法 下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。 1.估值各效蒸发量和完成液组成 总蒸发量(1-1) 在蒸发过程中,总蒸发量为各效蒸发量之和 W = W1 + W2 + … + W n (1-2) 任何一效中料液的组成为 (1-3) 一般情况下,各效蒸发量可按总政发来那个的平均值估算,即

(1-4) 对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。例如,三效W1:W2:W3=1:: (1-5) 以上各式中 W — 总蒸发量,kg/h ; W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ; x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。 2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。即 (1-6) 式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; — 第一效加热蒸汽的压强,Pa ; — 末效冷凝器中的二次蒸汽的压强,Pa 。 多效蒸发中的有效传热总温度差可用下式计算: (1-7) 式中 — 有效总温度差,为各效有效温度差之和,℃; — 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃; — 总的温度差损失,为各效温度差损失之和,℃。 (1-8) 式中 — 由于溶液的蒸汽压下降而引起的温度差损失,℃; p ?1p k p '∑∑?-'-=?)(1k T T t ∑?t 1T k T '∑?∑∑∑∑?'''+?''+?'=??'

多效蒸发器设计计算 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT

多效蒸发器设计计算(一)蒸发器的设计步骤 多效蒸发的计算一般采用迭代计算法 (1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮 膜蒸发器)、流程和效数。 (2)根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。 (3)根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。 (4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。 (5)根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所 求得的各效传热面积相等(或满足预先给出的精度要求)为止。 (二)蒸发器的计算方法 下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。 1.估值各效蒸发量和完成液组成 总蒸发量(1-1) 在蒸发过程中,总蒸发量为各效蒸发量之和 W = W1 + W2 + … + W n (1-2) 任何一效中料液的组成为 (1-3) 一般情况下,各效蒸发量可按总政发来那个的平均值估算,即

(1-4) 对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。例如,三效W1:W2:W3=1:: (1-5) 以上各式中 W — 总蒸发量,kg/h ; W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ; x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。 2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。即 (1-6) 式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; — 第一效加热蒸汽的压强,Pa ; — 末效冷凝器中的二次蒸汽的压强,Pa 。 多效蒸发中的有效传热总温度差可用下式计算: (1-7) 式中 — 有效总温度差,为各效有效温度差之和,℃; — 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃; — 总的温度差损失,为各效温度差损失之和,℃。 (1-8) 式中 — 由于溶液的蒸汽压下降而引起的温度差损失,℃; p ?1p k p '∑∑?-'-=?)(1k T T t ∑?t 1T k T '∑?∑∑∑∑?'''+?''+?'=??'

目录 第一章前言 §1·1 概述` 第二章蒸发工艺设计计算 §2·1蒸浓液浓度计算 §2·2溶液沸点和有效温度差的确定 §2·2·1各效由于溶液的蒸汽压下降所引起的温度差损失/ §2·2·2各效由于溶液静压强所因引起的温度差损失 §2·2·3由经验不计流体阻力产生压降所引起的温度差损失 §2·3 加热蒸汽消耗量和各效蒸发水量的计算 §2·4 蒸发器的传热面积和有效温度差在各效中的分布以及传热系数K的确定 §2·5 温差的重新分配与试差计算 §2·5·1重新分配各效的有效温度差, §2·5·2重复上述计算步骤 §2·6计算结果列表 第三章 NaOH溶液的多效蒸发优化程序部分 §3·1 具体的拉格朗日乘子法求解过程 §3·2 程序内部变量说明 §3·3 程序内容: §3·4 程序优化计算结果 §3·5 优化前后费用比较 第四章蒸发器工艺尺寸计算 §4·1 加热管的选择和管数的初步估计 §4·1·1 加热管的选择和管数的初步估计 §4·1·2 循环管的选择 §4·1·3 加热室直径及加热管数目的确定 §4·1·4 分离室直径与高度的确定 §4·2 接管尺寸的确定 §4·2·1 溶液进出 §4·2·2 加热蒸气进口与二次蒸汽出口 §4·2·3 冷凝水出口 第五章、蒸发装置的辅助设备 §5·1 气液分离器 §5·2 蒸汽冷凝器 §5·2·1 冷却水量 §5·2·2 计算冷凝器的直径 §5·2·3 淋水板的设计 §5·3泵选型计算 §5·4预热器的选型 第六章主要设备强度计算及校核 §6·1蒸发分离室厚度设计 §6·2加热室厚度校核 第七章小结与参考文献: 符号说明 希腊字母: c——比热容,KJ/ α――对流传热系数,W/m2.℃d——管径,m Δ――温度差损失,℃D——直径,m η――误差, D——加热蒸汽消耗量,Kg/h η――热损失系数,f——校正系数,η――阻力系数, F——进料量,Kg/h λ――导热系数,W/m2.℃g——重力加速度,s2 μ――粘度, h——高度,m ρ――密度,Kg/m3

蒸发器的设计计算

蒸发器设计计算 已知条件:工质为R22,制冷量kW 3,蒸发温度C t ?=70,进口空气的干球温度为C t a ?=211,湿球温度为C t b ?=5.151,相对湿度为34.56=φ%;出口空气的干球温度为C t a ?=132,湿球温度为C t b ?=1.112,相对湿度为80=φ%;当地大气压力Pa P b 101325=。 (1)蒸发器结构参数选择 选用mm mm 7.010?φ紫铜管,翅片厚度mm f 2.0=δ的铝套片,肋片间距 mm s f 5.2=,管排方式采用正三角排列,垂直于气流方向管间距mm s 251=,沿 气流方向的管排数4=L n ,迎面风速取s m w f /3=。 (2)计算几何参数 翅片为平直套片,考虑套片后的管外径为 mm d d f o b 4.102.02102=?+=+=δ 沿气流方向的管间距为 mm s s 65.21866.02530cos 12=?=?= 沿气流方向套片的长度为 mm s L 6.8665.21442=?== 设计结果为 mm s L 95.892565.2132532=+?=+= 每米管长翅片表面积: f b f s d s s a 100042221? ??? ? ? -?=π ()5.21000 4.10414.36 5.212522??? ? ???-??= m m 23651.0= 每米管长翅片间管子表面积:

f f f b b s s d a ) (δπ-= ()5 .210002.05.24.1014.3? -??= m m 203.0= 每米管长总外表面积: m m a a a b f of 23951.003.03651.0=+=+= 每米管长管内面积: m m d a i i 2027.0)20007.001.0(14.3=?-?==π 每米管长的外表面积: m m d a b b 2003267.00104.014.3=?==π 肋化系数: 63.14027 .03951 .0== = i of a a β 每米管长平均直径的表面积: m m d a m m 2 02983.020086.00104.014.3=?? ? ??+?==π (3)计算空气侧的干表面传热系数 ①空气的物性 空气的平均温度为 C t t t a a f ?=+=+= 172 1321221 空气在下C ?17的物性参数 3215.1m kg f =ρ ()K kg kJ c pf ?=1005 704.0=rf P s m v f 61048.14-?=

选型参数计算表 蒸发器简易选型 ( 仅供参考) 压缩机输 RT 104kcal/h 输入功率制冷量 KW 蒸发器片数 ( 冷冻水进 12°出 7°) 入功率备注 (kW)(COP3.33) (Hp) EATB25 EATB55 EATB85 小1 0.62 0.124 0.65 2.17 16 2°蒸发 1 0.7 0.2 2 0.75 2.5 18 2°蒸发 1.5 1.05 0.33 1.13 3.76 22 2°蒸发 2 1.4 0.4 3 1.50 5 26 2°蒸发 3 2.1 0.65 2.25 7.5 3 4 18 2°蒸发 4 2.8 0.86 3.00 10 44 22 2°蒸发 5 3.5 1.1 3.75 12.5 54 2 6 2°蒸发 6 4.2 1.29 4.50 15 30 2°蒸发 7 5 1.5 5.25 17.5 32 2°蒸发 8 5.7 1.7 6.00 20 36 2°蒸发 9 6.4 1.9 6.75 22.5 40 2°蒸发 10 7.1 2.1 7.50 25 46 2°蒸发 11 7.9 2.4 8.25 27.5 50 2°蒸发 12 8.5 2.6 9.00 30 56 36 2°蒸发 13 9.4 2.8 9.75 32.5 60 40 2°蒸发 14 10 3 10.50 35 64 42 2°蒸发 15 11 3.26 11.25 37.5 70 46 2°蒸发 16 11.3 3.44 12.00 40 74 48 2°蒸发 17 12.2 3.7 12.75 42.5 78 52 2°蒸发 18 12.7 3.87 13.50 45 84 56 2°蒸发 19 13.6 4.13 14.25 47.5 60 2°蒸发 20 14.2 4.3 15.00 50 64 2°蒸发 21 15 4.5 15.75 52.5 68 2°蒸发 22 15.6 4.7 16.50 55 74 2°蒸发 23 16.5 5 17.25 57.5 80 2°蒸发 24 17 5.16 18.00 60 84 2°蒸发 25 18 5.6 18.25 62.5 90 2°蒸发 26 20 6 19.00 65 98 2°蒸发 选型参数计算表

多效蒸发器经典问答 2010-03-20 21:24 问: 1、多效蒸发器用来处理含氯化钠12%的废水,pH为1左右,请问采用何种材质的比较好,如果调pH的话,调到多少比较合适,需要采用的材质有哪些?欢迎各位还有发表高论。 2、再问下,如果采用多效蒸发的话,一般进蒸发器的料液温度控制在多少比较经济?不知道有对此做过分析的吗? 答: 1、氯化钠在浓缩过程中容易结晶,因此在选用带强制循环方式外循环蒸发器。由于蒸发浓缩处理的溶液中氯离子含量较高,且为酸性,因此加热器选用双相不锈钢材料才能满足生产要求。但为了降低成套设备的造价,可选用部份石墨材料和316L材料的设备。 2、在多效蒸发器系统,设置有预热器,利用一效或三效蒸发的热对进料进行预热,可以不限进行预热。 3、具体设备选型及材质如下 (1)一效加热器由于蒸发温度最高,选用石墨加热器。二效和三效加热器采用列管式加热器,二、三效加热器管程及管板材质采用选用双相不锈钢,壳程材质304/8mm的不锈钢材料。 (2)蒸发器:蒸发器采用316L不锈钢材料。设有人孔、视孔、温度计、真空表等装置。 (3)预热器:预热器为列管式加热,管程及管板材质为双相不锈钢材料,壳程材质:304/6mm的不锈钢材料。 (4)进料泵:采用材质为氟塑料的泵为进料泵。 (5)循环泵、循环出料泵: 循环泵、循环出料泵,要求密封良好,耐温,保证在负压状态下,能使高浓度物料或结晶物料连续出料工作,材质为氟塑料。 (6)冷凝器:采用321不锈钢材料。 (7)液封槽:采用碳钢材料。 (8)真空机组:采用的水喷射真空机组,加变频控制。 (9)冷却结晶器:把出料温度降低,同时更多地结晶,材料选用氟塑料。(10)工艺配件:工艺管道采用316L/氟塑料不锈材质。 问:在使用多效并流蒸发器浓缩物料时,应如何控制进料?一效物料进入二效蒸发器时,应如何调节流量?在设计多效蒸发器浓缩物料时,应注意哪些问题?

蒸发器工艺尺寸计算 加热管的选择和管数的初步估计 1加热管的选择和管数的初步估计 蒸发器的加热管通常选用38*2.5mm无缝钢管。 加热管的长度一般为0.6—2m,但也有选用2m以上的管子。管子长度的选择应根据溶液结垢后的难以程度、溶液的起泡性和厂房的高度等因素来考虑,易结垢和易起泡沫溶液的蒸发易选用短管。根据我们的设计任务和溶液性质,我们选用以下的管子。 可根据经验我们选取:L=2M,38*2.5mm 可以根据加热管的规格与长度初步估计所需的管子数n’, =124(根) 式中S=----蒸发器的传热面积,m2,由前面的工艺计算决定(优化后的面积); d0----加热管外径,m;L---加热管长度,m;因加热管固定在管板上,考虑管板厚度所占据的传热面积,则计算n’时的管长应用(L—0.1)m. 2循环管的选择 循环管的截面积是根据使循环阻力尽量减小的原则考虑的。我们选用的中央循环管式蒸发器的循环管截面积可取加热管总截面积的40%--100%。加热管的总截面积可按n’计算。循环管内径以D1表示,则 所以mm 对于加热面积较小的蒸发器,应去较大的百分数。选取管子的直径为:循环管管长与加热管管长相同为2m。 按上式计算出的D1后应从管规格表中选取的管径相近的标准管,只要n和n’相差不大。循环管的规格一次确定。循环管的管长与加热管相等,循环管的表面积不计入传热面积中。 3加热室直径及加热管数目的确定 加热室的内径取决于加热管和循环管的规格、数目及在管板撒谎能够的排列方式。 加热管在管板上的排列方式有三角形排列、正方形排列、同心圆排列。根据我们的数据表加以比较我们选用三角形排列式。

多效逆流真空降膜蒸发器的计算 1、蒸发水量计算W (kg/s) 由于多效水分总蒸发量为各效蒸发量之和,即: n W W W W +???++=21 (h kg /) 对溶液中固体进行物料衡算: n x W S x W W S x W F Fx )()()(221110-=???=--=-= 由此得总蒸发量:)1(0 n x x F W - = (h kg /) 任一效(第1效)中溶液的浓度 (即i 效的出料浓度): %100210 ?----= n i W W W F Fx x 如已知各效水分蒸发量,则可按上式求出各效的浓度。但各效的水分蒸发量必须通过后面的热量衡算才能求得。 2、加热蒸汽消耗量D (h kg /): 对多效浓缩罐操作,一般已知量: 1、第一效加热室的加热蒸汽压强 2、末效蒸发室的真空度 3、料液量 4、物料进料浓度 5、规定量:规定溶液的最终浓度 未知量: 1、各效蒸发水量。其中总蒸发水量W 可由物料衡算求得。 2、各效的沸点 3、各效的溶液浓度 因此,在多次浓缩操作中,加热蒸汽消耗量的计算是相当烦琐的,为了避免过于复杂,常常做一些合理的简化。 蒸汽消耗量计算的原理是热量衡换,既能量守恒定律(进入蒸发器的热=离开蒸发器的热)。 进入蒸发器的热量: 1、加热蒸气带入的热量:D H 2、物料(原料液)带入的热量 离开蒸发器的热量: 1、浓缩液离开蒸发器带走的热量 2、二次蒸气带走的热量 3、加热蒸气冷凝液带走的热量 以三效顺流降膜真空蒸发器为例: 多效蒸发常见符号意义:

h kg F /:原料液流量,; h kg W /:总蒸发量, 的浓度,质量分率:原料液及各效完成液n x x x ,,,10 ; C 0?:原料液的温度,t ; C t t t n ?:各效溶液的沸点, ,,21; h kg D /1蒸汽)消耗量,:第一效加热蒸汽(生 ;:生蒸汽的压强,Pa p 1 C 1?:生蒸汽的温度,T ; C T T T n ?,:各效二次蒸汽的温度''2'1,, ; ;:末效蒸发室的压强,Pa p n ' kg kJ r r r n /,,,21潜热,:各效加热蒸汽的汽化 ;汽的焓,:生蒸汽及各效二次蒸kg kJ H H H H n /,,''2'11 ;的焓,:原料液及各效完成液kg kJ h h h h n /,,,,210 221,,,m S S S n :各效蒸发器的面积, 表示效数的序号,,下标n ,21 一般工厂多采用沸点进料,则v V L t KA L Q W D 1?==≈(Lv 为相应温度下的汽化潜热。)

多效蒸发器设计计算 (一)蒸发器的设计步骤 多效蒸发的计算一般采用迭代计算法 (1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮膜蒸发器)、流程和效数。 (2)根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。 (3)根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。 (4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。 (5)根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。(二)蒸发器的计算方法 下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。 1.估值各效蒸发量和完成液组成 总蒸发量(1-1)在蒸发过程中,总蒸发量为各效蒸发量之和 W = W1 + W2 + … + W n (1-2) 任何一效中料液的组成为 (1-3)

一般情况下,各效蒸发量可按总政发来那个的平均值估算,即 (1-4) 对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。例如,三效W1:W2:W3=1:: (1-5) 以上各式中 W — 总蒸发量,kg/h ; W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ; x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。 2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。即 (1-6) 式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; — 第一效加热蒸汽的压强,Pa ; — 末效冷凝器中的二次蒸汽的压强,Pa 。 多效蒸发中的有效传热总温度差可用下式计算: (1-7) 式中 — 有效总温度差,为各效有效温度差之和,℃; — 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃; — 总的温度差损失,为各效温度差损失之和,℃。 (1-8) p ?1p k p '∑∑?- '-=?)(1k T T t ∑?t 1 T k T '∑? ∑∑∑∑?' ''+?''+?'=?

满液式蒸发器的设计

3满液式蒸发器的设计 3.1制冷剂流量的确定 制冷剂压焓图: P h 图3.1 由蒸发温度50=t ℃,40=k t ℃,5=g t ℃,根据文献1《制冷原理及设备》附表13(P 341)和附图5(P 373)查得: 1407.143/(.)h kJ kg K =,)./(050.4302K kg kJ h =,)./(686.24943K kg kJ h h == )./(963.242, 4,3K kg kJ h h ==,kg m /103556.40331-?=ν,kg m /109876.17332-?=νkg m /1088392.0333-?=ν, kg m /100003.933,4-?=ν 单位制冷量: )./(180.164963.242143.407, 410K kg kJ h h q =-=-=(P 31) (3.1) 制冷剂流量: 00700.4263/164.180 m Q q kg s q = == (P 31) (3.2) 3.2载冷剂流量的确定 3301270 3.343610/()1000 4.1875 vs p s s Q q m s c t t ρ-= ==?-?? (P 246) (3.3) 3.3传热管的确定 选用φ10×1低螺纹铜管,取水流速度s m u /2.1=,则每流程的管子数Z t k t 43 2 1 3 4

为 3 226 44 3.34361055.463.14(102)10 1.2 vs i q Z d u π--??===?-??根 (3.4) 圆整后,Z=56根。 实际水流速度 3 226 44 3.343610 1.1884/ 1.2/3.14(102)1056vs i q u m s m s d Z π--??===≈?-?? (3.5) 3.4管程与有效管长 假定热流密度q=6600W /m 2,则所需的传热面积 3 20701010.616600 k Q F m q ?=== (3.6) 管子与管子有效长度的乘积 0010.61 6.033.140.0156 c F NI m d Z π= ==?? (3.7) 采用管子成正三角形排列的布置方案,管距s=14mm,对不同流程数N ,有效单管长c l ,总根数NZ,壳体直径D 及长径比D l c /进行组合计算,组合计算结果如表3.1所示: 表3.1组合计算结果 N NZ ) (m l c ) (m D D l c / 2 112 3.02 0.12 25.17 4 224 1.51 0.16 9.44 6 336 1.01 0.18 5.61 8 448 0.75 0.20 3.75 表3.1不同流程数N 对应的管长c l 及D l c / 从D 及D l c /值看, 4流程是可取的。

多效蒸发器设计计算 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】

多效蒸发器设计计算(一)蒸发器的设计步骤 多效蒸发的计算一般采用迭代计算法 (1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮膜蒸发器)、流程和效数。 (2)根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。 (3)根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。 (4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。 (5)根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至 (5),直到所求得的各效传热面积相等(或满足预先给出的精度要 求)为止。 (二)蒸发器的计算方法 下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。 1.估值各效蒸发量和完成液组成 总蒸发量(1-1)在蒸发过程中,总蒸发量为各效蒸发量之和 W = W1 + W2 + … + W n (1-2) 任何一效中料液的组成为 (1-3)

一般情况下,各效蒸发量可按总政发来那个的平均值估算,即 (1-4) 对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。例 如,三效W1:W2:W3=1:: (1-5) 以上各式中 W — 总蒸发量,kg/h ; W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ; x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。 2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强 (或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。即 (1-6) 式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; — 第一效加热蒸汽的压强,Pa ; — 末效冷凝器中的二次蒸汽的压强,Pa 。 多效蒸发中的有效传热总温度差可用下式计算: (1-7) 式中 — 有效总温度差,为各效有效温度差之和,℃; — 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃; — 总的温度差损失,为各效温度差损失之和,℃。 p ?1p k p '∑∑?- '-=?)(1k T T t ∑?t 1 T k T '∑?