JD 系列齿轮测量中心

测量控制及误差评值软件

说明书

(圆柱齿轮)

哈尔滨精达测量仪器有限公司

1.软件简介

欢迎使用哈尔滨精达测量仪器有限公司JD型齿轮测量中心测量控制及齿轮微机误差数据采集及误差评值软件系统。齿轮量仪测控及齿轮误差评值软件系统GIES(Aotomated Gear Inspecting &Evaluating Software System)是齿轮量仪应用通用微机进行高精度闭环轨迹数控、测量数据采集、数据处理,按国际齿轮精度标准对齿轮检测控制及对测量结果进行误差评值的软件系统。该系统结合齿轮测量中心的测量特点,全汉化弹出式结构,人机接口方便实用。

1.1电子展成式齿轮测量中心系统简介

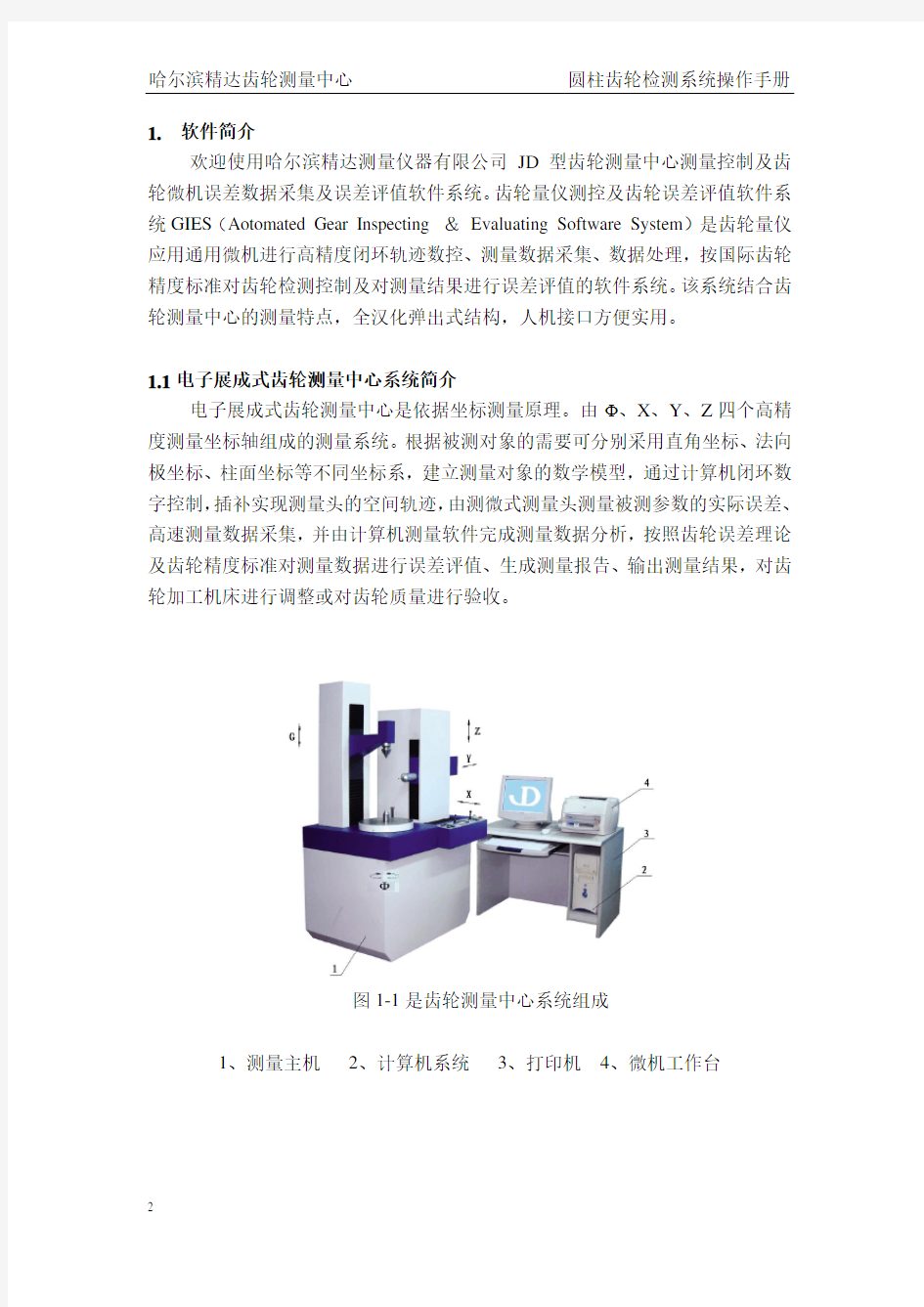

电子展成式齿轮测量中心是依据坐标测量原理。由Φ、X、Y、Z四个高精度测量坐标轴组成的测量系统。根据被测对象的需要可分别采用直角坐标、法向极坐标、柱面坐标等不同坐标系,建立测量对象的数学模型,通过计算机闭环数字控制,插补实现测量头的空间轨迹,由测微式测量头测量被测参数的实际误差、高速测量数据采集,并由计算机测量软件完成测量数据分析,按照齿轮误差理论及齿轮精度标准对测量数据进行误差评值、生成测量报告、输出测量结果,对齿轮加工机床进行调整或对齿轮质量进行验收。

图1-1是齿轮测量中心系统组成

1、测量主机

2、计算机系统

3、打印机

4、微机工作台

1.2 GIES软件系统的特点

1)全自动控制仪器测量动作、数据采集、误差补偿、测量结果误差评值及测量结果输出等功能;

2)通用弹出式菜单完成测量参数输入、测量方式设置、误差评值标准选择,测量数据存盘等功能,屏幕显示彩色测量报告单;

3)根据输入齿轮基本参数(齿数、模数、压力角、变位系数等)自动计算出测量评定长度等测量数据、可自动和人工选择长度和误差放大比;

4)手工选齿、四分或三分左右面测量及测量结果存盘、打印;按GB10095-2001标准、ISO标准、或其他可选的齿轮标准(如DIN、ANSI/AGMA等)对凸形、修缘等设计齿形、齿向、齿距进行误差评值;具有齿廓、螺旋线修缘量及修缘长度评定功能;

5)可对被测齿轮的受检范围精确确定,微机自动确定起测、起评、终评、终测四点位置,其中齿形测量起评位置按标准齿条啮合确定,并且误差评定范围可由用户根据图纸或测量要求在菜单上改变;

6)齿廓、螺旋线误差测量结果评定位置(起评、终评点)可以在屏幕上方便改变,重新设定;

7)具有“K”形框图误差评定功能;

8)具有“三压力角”误差评定功能;

9)精度等级评定按照GB10095-2001标准、ISO标准,预先确定精度等级,对超差误差项目作出标记;

10)激光打印机输出测量结果(误差曲线及数值),可选择输出各种国际通用格式或用户要求格式的齿轮测量报告单;

11)按用户要求特殊提供测量软件输出格式(如在测量报告单上输出用户方厂名、名标及产品编号、日期、检验员签字等);

1.3 硬件组成:

1)精密测量主机(圆回转转台及X、Y、Z直线坐标舟);

2)测微式测量传感器、高精度光栅编码;

3)CNC闭环数控系统;

4)系统微机及激光针打印机;

5)数据采集电路(光栅记数、A/D转换、接口);

1.4软件功能

齿轮:齿廓(Fα、f fα、f Hα、Cα)、螺旋线(Fβ、f fβ、f Hβ、Cβ)、

齿距(fpt、fu、Fp)、径跳(Fr);

2.软件结构分类

2.1.软件系统所要求的软、硬件环境:

JD型齿轮测量软件系统所要求的硬件环境为PII、128M内存以上的微机系统,软件应采用MS-DOS V5.0以上版本。

JD型齿轮测量软件系统要求使用高端内存,微机起动时在CONFIG.SYS 文件中应包括由MS-DOS提供的HIMEM.SYS文件。

2.2.软件系统的安装操作如下:

首先,将带有程序的优盘与电脑连接;然后将软件释放到D盘的根目录下;之后将软件目录下C盘文件夹中的AUTOEXEC.BAT、CONFIG.SYS文件拷到C 盘的根目录下覆盖原来的文件;最后,察看硬盘的最后一个磁盘分区的盘符,并回到D盘中的软件的安装目录中打开sysset.$$$文件,找到第98个参数将其改为最后一个盘符英文字母的下一个字母(假如最后一个硬盘的盘符为F,这将第98个参数改为98:Ram_D =g: ; )。到此软件安装完成,重新启动计算机后就可以进入软件了。(此过程由技术人员完成)

2.3.该软件系统从结构上分类包括以下内容:

?和测量对象相关人机操作界面模块:数据输入、测量选择、系统设置、数据计算、参数入库等;

?和测量任务相关的测量控制模块:包括系统复位、测头校正、系统自检、操作提示,过程显示等;

?和闭环数控系统相关的动作控制模块:是实现自动测量任务的基础;

?和精密基准传感器相关数据采集模块:包括实时数据锁存采集,A/D转换、接口驱动、数据传输,数据保存;

?和齿轮误差理论相关的齿轮误差评值软件模块:按齿轮误差评定标准进行误差评值,处理测量结果(包括曲线和数值);

?测量结果输出模块:以通用激光打印机输出国际标准格式的测量结果报告单;

2.4.从测量功能上划分,该软件系统包括:

(1)仪器基准样板精度校正功能;

(2)圆柱齿轮误差评值(包括误差分离、形状误差、角度误差、鼓形量、“K”曲线等);

(3)齿轮刀具测量误差评值功能(插齿刀、剃齿刀、齿轮滚刀、拉刀等);(4)直齿锥齿轮测量误差评值功能;

(5)弧锥齿轮测量误差评值功能;

(6)圆柱回转体测量误差评值功能;

(7)蜗轮蜗杆测量误差评值功能;

3.软件功能

3.1、齿轮软件的测量项目

齿形profile: f fα 齿形形状误差Profile form error f fα

f Hα 齿形斜率误差Profile angle error f Hα

Fα 齿形总误差Profile total error Fα

Cα 齿形鼓形评定Profile crowning Cα

齿向lead: f fβ 齿向形状误差Lead form error f fβ

f Hβ 齿向斜率误差Lead angle error f Hβ

Fβ 齿向总误差Lead total error Fβ

Cβ 齿向鼓形评定Lead crowning Cβ

齿形齿向的均值f Hαm / f Hβm Mean vale f Hαm / f Hβm

角度差值V Angle error variance V

周节pitch: F p累计误差Cumulative pitch error Fp

f pt齿距误差Adjacent pitch error fpt

f u相邻齿距差Difference between adjacent pitchs fu 径跳Fr:F r径跳Runout error Fr

3.2 齿轮同侧齿面的误差定义

3.2.1、齿形形状误差f fα

齿形形状误差是指在计值范围内,包容实际齿形迹线的两条与平均齿形迹线完全相同的曲线间的距离,且两条曲线与平均齿形迹线的距离为常数。

一齿面的齿形形状误差ffα等于该齿轮基圆的二条渐开线之间的距离, 此二渐开线贴紧齿形检查范围内的实际齿形, 并计入渐开线形状的予计误差.

齿形形状误差还包括齿形起伏的深度.

B…B B“

B‘

f fα

B

B“Lα

f fα齿形形状误差

Lα齿形检查范围

BB 实际渐开线的平均线

B?B?, B”B”实际渐开线的平均线的包络平行线

3.2.2、齿形角度误差 f Hα

齿形斜率误差使指在计值范围内的两端与平均齿形迹线相交的两条设计齿形迹线间的距离。

齿形角度误差fHα为二条名义齿形C?C?和C”C”之间的距离, 它们与平均齿形相交于齿形检查范围的始点或终点, 即名义齿形被一斜线修正. 齿形角度误差fH α常在齿形检查范围Lα内以长度(微米)给出.

齿形角度误差fHα的正负规定如下:

正: 在滚动长度增大的方向上, 实际渐开线向外(空气侧)突出.

负: 在滚动长度增大的方向上, 实际渐开线向内(齿轮材料侧)缩入.

齿形角度误差

f

Hα

Lα齿形检查范围

BB 实际齿形中线

C?C?,C”C”名义齿形, 与齿形在检查范围的始点或终点

3.2.3、齿形总误差Fα

齿形总误差是指在计值范围内,包容实际齿形迹线的两条设计齿形迹线间的距离。

一齿面的齿形总误差fα为二名义齿形AA 和A”A”间的距离, 它们在齿形检查范围内紧贴齿面.

予计的渐开线形状误差, 已计入AA和A”A”与直线的误差.

Fα齿形总误差

Lα齿形检查范围

AA,A”A”包络实际齿面的名义齿形

3.2.4、齿形鼓形量Cα

对有特殊坡度形状的齿形, 可给出称为深度鼓形量Cα, 它可为正值, 也可为负值。

下图表示由有鼓形Canom 的齿形评估图定出的Fα,fHα和ffα值。在评估范围算出一回归抛物线, 作评估之用,此抛物线与评估范围二边线的交点连成一弦,与此弦平行的回归抛物线切线与弦之间的距离即为鼓形深度Cα, 它必须在Y 轴方向上。

Root Tip

Lα齿形评估范围

L AE包括齿顶部分的齿形评估范围

L AF齿形测量范围(取量值的齿形范围)

P1,P2通过最高点或最低点的名义包络抛物线

(它们决定总误差Fα值)

P1,P3通过最高点或最低点的实际包络抛物线

(它们决定形状误差f fα)

设计齿形(profile):设计齿廓是指符合设计规定的齿廓。

平均齿廓(profile):平均齿廓是指设计齿廓迹线的纵坐标减去一条斜直线的

纵坐标后得到的一条迹线。这条斜直线使得在计值范围

内,实际齿廓迹线对平均齿廓迹线偏差的平方和最小,

因此,平均齿廓迹线的位置和斜率可以用“最小二乘法”

求得。

:设计齿廓:实际齿廓:平均齿廓

ⅰ)设计齿廓:未修形的渐开线

实际齿廓:在减薄区内具有偏向体内的负偏差

ⅱ)设计齿廓:修形的渐开线(举例)

实际齿廓:在减薄区内具有偏向体内的负偏差

ⅲ)设计齿廓:修形的渐开线(举例)

实际齿廓:在减薄区内具有偏向体外的正偏差

a)齿廓总偏差b)齿廓形状偏差c)齿廓斜率偏差

3.2.5、齿向形状误差ffβ

齿向形状误差是指在计值范围内,包容实际螺旋线的两条与平均螺旋

线迹完全相同的曲线间的距离,且两条曲线与平均螺旋线迹线的距离为常数。

一齿面的齿向形状误差ffβ是与实际齿向线平行的二包络线之间的距离, 这二线在齿向评估范围内紧贴实际的齿向(已考虑斜线形状的予计误差)。

齿向形状误差包含齿向起伏的深度。

ffβ齿向形状误差

Lβ评估范围

b 齿面宽

BB 实际齿面的平均直线

B?B?,B”B”实际齿向平均线的包络平行线(名义齿向)

3.2.6、齿向角度误差fHβ

齿向倾斜偏差是指在计值范围的两端与平均螺旋线迹线相交的设计螺旋线迹线间的距离。

齿向角度误差fHβ为二条名义齿向线之间的距离, 它们与实际齿向平均斜线相交于齿向评估范围的始点或终点

它一般在齿向评估范围Lβ内以长度(微米) 给出

fHβ齿向角度误差

Lβ评估范围

b 齿面宽

BB 实际齿向的平均线

C?C?,C”C”名义齿向线,与齿向线在评估范围的始点或终点

相交

3.2.7、齿向总误差Fβ

齿向总误差是指在计值范围内,包容实际螺旋线的两条设计螺旋线迹线间的距离

一齿面的齿向总误差Fβ为二名义齿向线间的距离, 该二线在齿向评估范围内与齿面包络紧贴.

AA 和A”A”离开直线的误差已计入螺旋线的予计误差.

Fβ齿向总误差

Lβ评估范围

b 齿面宽

AA,A”A”包络实际齿面的名义齿向线

3.2.8、齿向鼓形Cβ

对有特殊坡度形状的齿向, 可给出称为齿向鼓形量Cβ ,它可为正值, 也可为负值。

下图表示有鼓形Cbnom的齿向评估图定出的Fβ,fHβ和ffβ值。注意鼓形量Cβ 对应于评估范围Lb. 将一X轴的平行线放在回归曲线上来得出最高点. 用回归抛物线的弦来定fHβ。回归抛物线用以定ffβ。齿

向角度误差fHβ从评估范围Lb 内的测值f?Hβ两头延伸至齿面宽 b 得出.

b 齿面宽

Lβ评估范围

P1,P2 最高或最低点, 两侧的名义包络抛物线分别通过它们

(决定齿向总误差 Fβ值)

P1,P3 最高或最低点, 两侧的实际包络抛物线分别通过它们

(决定齿向形状误差 ffβ值)

设计齿向(lead):设计齿向是指符合设计规定的齿向

平均齿向(lead):平均齿向是指设计齿向迹线的纵坐标减去一条斜直线的纵

坐标后得到一条迹线。这条斜直线使得在计值范围内,实际

齿向迹线对平均齿向迹线偏差的平方和最小,因此,平均齿

向迹线的位置和倾斜可以用“最小二乘法”求得。平均齿向是

用确定齿向形状偏差和倾斜偏差的一条辅助迹线。

:设计齿向:实际齿向:平均齿向

ⅰ)设计齿向:未修形的齿向

实际齿向:在减薄区内具有偏向体内的负偏差

ⅱ)设计齿向:修形的齿向(举例)

实际齿向:在减薄区内具有偏向体内的负偏差

ⅲ)设计齿向:修形的齿向(举例)

实际齿向:在减薄区内具有偏向体外的正偏

a)螺旋线总偏差b)螺旋线形状偏差c)螺旋线斜率偏差3.2.9、单个齿距偏差(fpt)

在端平面上,在接近齿高中部的一个与齿轮轴线同心的圆上,实际齿距与理论齿距之代数差。它是评定齿轮几何精度的基本项目。

齿距误差fp 是实际单个横向齿距与名义尺寸Pt 的差值。

一个有n 齿的齿轮有n 个右齿面相邻齿距误差, 同样有n 个左齿面相邻齿距误差. 误差fp 为各单个测值和全部n 个测值的平均值的差.

3.2.10、相邻齿距差fu

相邻齿距差fu 为左或右齿面二相邻横向齿距实际尺寸之差。

用相对测量法直接测出每二相邻齿的齿距差.

3.2.11、累积齿距误差Fp

齿轮同侧齿面任意弧段(k=1至k=Z )的最大齿距累积偏差,它由 齿距累积偏差曲线的总幅度值表示。

一齿轮上的最大的齿距总误差(在一段上的累积周节误差) 称为累积 齿距误差 Fp, 它没有正负符号, 由最大值和最小值的差得出.

+40 μm -40

3.2.12、 跳动误差 Fr

一齿轮的跳动误差 Fr 为探针(球形, 柱形 或楔形) 的径向位置差 异, 该探针触及一齿面上近 V-圆处, 齿轮绕自身轴线回转, 所有齿面依顺序与探针接触。 在整个圆周上测值的最大差即为 Fr.

+ 40 μm - 40

跳动误差Fr 主要是由齿轮在与其轴垂直的测量平面内的偏心以及左, 右齿面的齿距误差所造成.

4.软件内容

GIES 主要包括该软件涉及的相关数学模型、测量原理、精度等方面的理论知识,专业知识以及电脑硬件知识,采用底层软件模块与高层应用软件模块相结合的统一结构形式,组成完整的齿轮测量中心软件系统。

软件整体结构的组成包括如下内容: 4.1.人机操作界面模块

人机操作界面模块结合齿轮测量专业知识,完成被测对象的基本参数输入、参数计算、测量设置、数据管理等功能,界面采用全汉化弹出式菜单结构形式,由于是在生产现场使用,要求软件应操作简单、结构合理,并且稳定可靠,功能完善。

F p

1)参数输入

(图2)参数输入

在主界面上选择参数输入,进入图(2)的界面。

参数输入是测量的基础,要把齿轮的基本参数输入,

基本参数:

齿数Z(Number of teeth):

齿轮圆柱面上凸出的部分称为齿,它的总数称为齿数

模数Mn(Module )

压力角α(Normal Pressure angle):

输入单位为度。

螺旋角β(Helix angle):

螺旋角输入时要分正负,当齿轮为右旋时螺旋角输入为正,当齿轮为左

旋时螺旋角输入为负,并且单位为度。

齿宽B(Facewidth):

将齿轮工件的实际齿宽输进去。

变位系数Xn(Modification coefficients):

将齿轮工件的变位系数按正负输进去。

顶圆直径Da(Tip diameter):

准确的输入顶圆直径使进行标准计算是能准确的算出测量工件全部展

长

*齿轮的基本参数是在参数输入时必须准确输入的几个量。

基本参数输完后一定要进行标准计算,计算出基圆和测量位置,如果有配对齿轮的参数可以把配对齿轮的参数输进去,再进行标准计算时,测量位置会按齿轮和配对齿轮相啮合进行计算,否则按齿轮和标准齿条啮合计算。

2)测量设置

图(3)

(1)测量设置的进入:

①在主界面和参数输入界面中都可以单击功能键进入测量设置界面,

②按键盘上的F9可以在任意界面进入测量设置界面,如图(3),

(2)测量设置的功能:

测量设置中是关于齿轮测量的基本设置

(3)测量设置的具体设置如下:

测量设置界面,如图(3)

①齿形齿向修行评定:

正常评定:按齿轮的四点固定来进行误差评定而不对根部和顶部进行特殊评定修行评定:会根据要求对其根部和顶部进行评定。修行评定的参数输入如图(4)

图(4)

②测量误差评定方式:

四点固定:根据齿轮的起测,起评,终评,终测四点进行评定

自动评值:根据工件实际形式自动推算出评定点。

③齿向误差测量方式:单向测量

正常测量:根据齿轮的形式选择测量的方式,当齿轮是上下两端出头时,一般选择正常测量。正常测量的测头进入位置在齿面的下部。

单向测量:当齿轮是一般的轴齿轮时,选择单向测量,单向测量时测头进入位置在齿面的上部。

④测头进入方式控制:自动进入,手动进入。

测头的进入方式控制是对启动测量后测头的进入方式有选择。

自动进入:当选择自动进入时,启动测量后测头自动到基圆位置,其自动进入齿槽,自动寻找齿面。

手动进入:当选择手动进入时,启动测量后测头自动停到基圆位置,需要人为的对准齿,按开始测量键继续进行测量,另外,当选择手动进入时,较

测头时会停在校准块的中部,按开始测量键后才可继续测量。

⑤测量结果的打印:自动打印,选择打印。

自动打印:选择自动打印,测量完报告单直接打印,

选择打印:测量完可人为选择打印。

⑥齿形齿向结果显示:同屏显示,分屏显示。

同屏显示:齿形齿向的测量误差曲线在同一屏幕上显示为同屏显示,同屏显示时,只能显示总误差。

分屏显示:齿形齿向的测量误差曲线不在同一屏幕上显示,分别在不同屏幕上显示,分屏显示时,测量结果的总误差,形状误差和斜率误差

都可以显示在一个屏幕上,

图(5)

⑦结果显示背景选择:黑色背景,标尺网格。

黑色背景:测量背景的为黑色,

标尺网格:测量结果的背景为网格。

⑧评值输出线型选择:中线,包络线。

中线:测量误差曲线的输出,以最小二乘法算出误差中线,并显示。

包络线:显示以起平、终评、测量曲线的最大误差和测量曲线的最小误差为界限,划出的一矩形框。

⑨设计曲线调整基准:外边界,内边界。

外边界和内边界是设计曲线所特有的调整基准,区别用图示如下:

1、实线为误差测试曲线

2、虚线为常用的K 曲线

外边界

1、实线为误差测试曲线

2、虚线为常用的K 曲线

内边界

⑩齿形误差评定方法:

展长:渐开线的展开长度。

展角:

半径:

⑾测量结果保存方式:选择保存,自动保存。

选择保存:是当测量完后,测量结果只有当选择结果存盘时才会把测量结果保存。

自动保存:当每次测量完后都会把结果自动保存,但这样会占用一定的内存,当测量结果保存太多时,程序的运行速度会越来越慢,所以不建

议选择自动保存。

3)误差评值

图(6)

(1)误差评值的进入方法:

①在主界面和参数输入界面中都可以单击功能键进入误差评值界面,

②按键盘上的F10可以在任意界面进入误差评值界面,如图(6),

(2)误差评定的功能:圆柱齿轮误差评值(包括误差分离、形状误差、角度误差、鼓形量、“K”曲线等);

(3)标准评定:标准评定是按国际、国内的齿轮评定标准对齿轮进行评定,图(6)为选择标准评定时所出对话框,其中有国际标准和国家标准,如DIN3962、ISO、GB、JIS等,用户可以根据自己企业的要求选择用那种标准评定。

(4)自由公差评定:除了标准评定外,图(7)为自由公差评定的弹出对话框,

渐开线直齿圆柱齿轮齿厚测量方法及其计公算式 渐开线圆柱齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚四种方法。后两种方法是测量单个齿,一般用于大型齿轮。对于精度要求不太高的齿轮也常用分度圆弦测量法。公法线长度测量在外齿轮上用得最多,内齿轮也可用;大齿轮测量因受量具限制很少用。量柱距测量主要用于内齿轮和小模数齿轮。 1. 公法线长度测量 (1)公法线及其长度计算式 对于渐开线齿廓,根据渐开线的性质,其上任意点的法线总是和基圆相切,因此用两个平行的卡爪卡住几个齿时(见图1),两个卡爪接触点A 、B 的连线必定与基圆相切于某一点C ,这条AB 连线就叫公法线,一般用W k 表示;下标k 表示卡住的齿数。 图1中,根据渐开线的性质, A C =A C '); B C =B C '⌒ ;A B =A B ''⌒。A B 是(k-1)个基圆齿距p b 和一个基圆齿厚S b 之和,即: (1)(1)cos k b b b W k p S k m S πα=-+=-+……(1-1) 式中,k –跨测齿数; α–压力角(°) ; m –模数,mm ; 分度圆和基圆上的齿厚具有如下关系: 22b b s s inv invo r r α+= + 由上等式可得: (2tan )22 b b b r m s xm r inv r παα= ++ 图1 公法线长度的测量计算 =1cos 2sin cos 2m xm zm inv παααα++…………(1-2) 将(1-2)式代入(1-1)式,经整理后可得公法线长度计算式为: cos [(0.5)2tan ]k W m zinv k x ααπα=+-+…………(1-3) 式中,z –齿轮的齿数; inv α–渐开线函数; x –变位系数; 若模数m=1,(1-3)式变为: cos [(0.5)2tan ] k W zinv k x ααπα=+-+ c o s [(0.5)2s i z i n v k x ααπα=+ -]+ K k W W * * =+?…………(1-4) (1-4)式中第二行的前一项cos (0.5)k W k α απ* =+-[zinv ]就是m=1的标准齿轮的公法线长度。

齿轮误差及其分析 第一节:渐开线圆柱齿轮精度和检测 对于齿轮精度,主要建立了下列几个方面的评定指标: 一.运动精度: 评定齿轮的运动精度,可采用下列指标: 1.切向综合总偏差F i′: 定义:被测齿轮与理想精确的测量齿轮单面啮合时在被测齿轮一转内,(实际转角与公称转角之差的总幅度值)被测齿轮的实际转角与理论转角的最大差值。切向 综合总偏差F i′。 (它反映了齿轮的几何偏心、运动偏心和基节偏差、齿形误差等综合结果。) Δ 2.齿距累积总偏差F p,齿距累积偏差F pk。 定义:齿轮同侧齿面任意弧段(k=1或k=z)内的最大齿距累积偏差。它表现为齿距累积偏差曲线的总幅值。——齿距累积总偏差。 在分度圆上,k个齿距的实际弧长与公称弧长之差的最大绝对值,称k个齿距累积误差ΔF pk。 k为2到小于Z/2的正数。 这两个误差定义虽然都是在分度圆上,但实际测量可在齿高中部进行。这项指标主

要反映齿轮的几何偏心、运动偏心。用ΔF p 评定不如ΔF i′全面。因为ΔF i是在连续切向综合误差曲线上取得的,而ΔF p不是连续的,它是折线。 ΔF i′= ΔF p+ Δf f 测量方法:一般用相对法,在齿轮测量机上测量。 3.齿圈径向跳动ΔF r与公法线长度变动ΔF w: ΔF r定义:在齿轮一转范围内,测头在齿槽内,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。 它只反映齿轮的几何偏心,不能反映其运动偏心。(用径跳仪测量检测。) 由于齿圈径跳ΔF r 只反映齿轮的几何偏心,不能反映其运动偏心。因此要增加另一项指标。公法线长度变动ΔF w。 ΔF w定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。 ΔF w=W max-W min 测量公法线长度实际是测量基圆弧长,它反映齿轮的运动偏心。 测量方法:用公法线千分尺测量。 4.径向综合误差ΔF i″和公法线长度变动ΔF w: 齿轮的几何偏心还可以用径向综合误差这一指标来评定。 ΔF i″定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转内,双啮中心距的最大变动量。 二.工作平稳性的评定指标: 1.齿切向综合误差Δf i′: 定义:被测齿轮与理想精确的测量齿轮单面啮合时,在被测齿轮一齿距角内,实际转角与公称转角之差的最大幅度值。以分度圆弧长计值。它反映出基节偏差 和齿形误差的综合结果。 测量方法:与ΔF i′同时测量出。 2.齿形误差Δf f与基节偏差Δf pb: 齿形误差Δf f 定义:在端截面上,齿形工作部分内(齿顶倒棱部分除外),包容实 际齿形且距离为最小的两条设计支形间的法向距离,称为齿

圆柱齿轮齿形加工方法和加工方案 一个齿轮的加工过程是由若干工序组成的。为了获得符合精度要求的齿轮,整个加工过程都是围绕着齿形加工工序服务的。齿形加工方法很多,按加工中有无切削,可分为无切削加工和有切削加工两大类。 无切削加工包括热轧齿轮、冷轧齿轮、精锻、粉末冶金等新工艺。无切削加工具有生产率高,材料消耗少、成本低等一系列的优点,目前已推广使用。但因其加工精度较低,工艺不够稳定,特别是生产批量小时难以采用,这些缺点限制了它的使用。 齿形的有切削加工,具有良好的加工精度,目前仍是齿形的主要加工方法。按其加工原理可分为成形法和展成法两种。 成形法的特点是所用刀具的切削刃形状与被切齿轮轮槽的形状相同,如图9-3所示。用成形原理加工齿形的方法有:用齿轮铣刀在铣床上铣齿、用成形砂轮磨齿、用齿轮拉刀拉齿等方法。这些方法由于存在分度误差及刀具的安装误差,所以加工精度较低,一般只能加工出9 ~10级精度的齿轮。此外,加工过程中需作多次不连续分齿,生产率也很低。因此,主要用于单件小批量生产和修配工作中加工精度不高的齿轮。 展成法是应用齿轮啮合的原理来进行加工的,用这种方法加工出来的齿形轮廓是刀具切削刃运动轨迹的包络线。齿数不同的齿轮,只要模数和齿形角相同,都可以用同一把刀具来加工。用展成原理加工齿形的方法有:滚齿、插齿、剃齿、珩齿和磨齿等方法。其中剃齿、珩齿和磨齿属于齿形的精加工方法。展成法的加工精度和生产率都较高,刀具通用性好,所以在生产中应用十分广泛。 一、滚齿 (一)滚齿的原理及工艺特点

滚齿是齿形加工方法中生产率较高、应用最广的一种加工方法。在滚齿机上用齿轮滚刀加工齿轮的原理,相当于一对螺旋齿轮作无侧隙强制性的啮合,见图9-24所示。滚齿加工的通用性较好,既可加工圆柱齿轮,又能加工蜗轮;既可加工渐开线齿形,又可加工圆弧、摆线等齿形;既可加工大模数齿轮,大直径齿轮。 滚齿可直接加工8~9级精度齿轮,也可用作7 级以上齿轮的粗加工及半精加工。滚齿可以获得较高的运动精度,但因滚齿时齿面是由滚刀的刀齿包络而成,参加切削的刀齿数有限,因而齿面的表面粗糙度较粗。为了提高滚齿的加工精度和齿面质量,宜将粗精滚齿分开。(二)滚齿加工质量分析 1.影响传动精度的加工误差分析 影响齿轮传动精度的主要原因是在加工中滚刀和被切齿轮的相对位置和相对运动发生了变化。相对位置的变化(几何偏心)产生齿轮的径向误差;相对运动的变化(运动偏心)产生齿轮的切向误差。 (1)齿轮的径向误差齿轮径向误差是指滚齿时,由于齿坯的实际回转中心与其基准孔中心不重合,使所切齿轮的轮齿发生径向位移而引起的周节累积公差,如图9—4所示。 齿轮的径向误差一般可通过测量齿圈径向跳动△Fr反映出来。切齿时产生齿轮径向误差的主要原因如下: ①调整夹具时,心轴和机床工作台回转中心不重合。 ②齿坯基准孔与心轴间有间隙,装夹时偏向一边。 ③基准端面定位不好,夹紧后内孔相对工作台回转中心产生偏心。

齿轮各项公差和极限偏差的分组 (1) 精度等级 齿轮的各项公差和极限偏差分成三个组。 根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。参见齿轮传动精度等级选择 (2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。(3) 齿轮副 的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。中心距极限偏差(±f a)按“中心距极限偏差”表的规定。 齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。参看图“齿轮、齿轮副误差及侧隙的定义和代号”。若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。 (5) 齿轮各项公差的数值表 齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w 轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点 齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt) 基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差 齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高 (6) 图样标注 在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。标注示例 a) 齿轮三个公差组精度 同为7级,其齿厚上偏差为F, 下偏差为L: b) 第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公 差组精度为6级,齿厚上偏差为G,齿厚下 偏差为M: c) 齿轮的三个公差组精度同为4级, 其齿厚上偏差为-330μm,下偏差为 -405μm: 齿轮传动精度等级的选用按机器类型选择按速度、加工、工作条件选择

齿轮齿厚偏差的测量 一、实验目的 (一)熟练掌握测量齿轮齿厚的方法。 (二)加深对齿轮齿厚偏差定义的理解。 二、计量器具及测量原理 伺候偏差△Esn是指在分度圆柱上法相齿厚的实际值与公称值之差。测量齿厚偏差的齿轮游标卡尺,它是有两套相互垂直的游标卡尺组成。其中垂直游标卡尺用于控制测量部位,分度圆垂直顶圆的弦齿高Hf,水平游标卡尺用于测量所测部位(分度圆)的弦齿高Sf(实际)。弦齿游标卡尺的分度值为0.02mm,其原理和读数方法与普通游标卡尺相同。 用齿轮游标卡尺V而来齿厚偏差,是以齿顶圆为基准。当齿顶圆直径为公称值时,直齿圆柱齿轮分度圆处的弦齿高Hf和弦齿厚Sf 为实验可得 Hf=h’+x =m+zm/2[1-cos90/2] Sf=zmsin(90/z) 式中m=齿轮模数(mm) Z=齿轮齿数 三、实验操作过程-测量步骤 (一)用外径千分尺测量齿顶圆的实际直径。(二)计算分度圆处的弦齿高Hf和弦齿厚Sf。

(三)按Hf值调整整齿的游标卡尺的垂直游标卡尺。(四)将齿轮游标卡尺置于被测齿轮上。 (五)分别在圆周上相隔相同的几个齿轮上进行测量。 (六)按齿轮图样标注的技术要求,确定齿厚上偏差Esns和Esni,判断被测齿轮的适用性。 四:实验数据 根据表5 m=1是分度圆弦齿高和弦齿厚的数值 Hf= 1.0308*4=4.1232mm Sf=1.5692*4=6.2768mm 用透光发测得实际弦齿厚的10组数据单位mm 组序 1 2 3 4 5 6 7 8 9 10 Sf ’ 6.10 6.14 6.05 6.18 6.24 6.20 6.04 6.22 6.18 6.30 Sf(平均值)=6.157mm △E(误差)=△Esn=Sf平均值)-Sf=-0.1082mm 查表12-11 齿厚极限偏差 F=-4fpt L=-16fpt 查表12-5 已知分度圆直径4*20=80mm

实验七 齿 轮 测 量 实验7—1 齿轮齿单个齿距偏差与齿距累积总偏差的测量 一、实验目的 熟悉测量齿轮单个齿距偏差与齿距累积总偏差的方法。 加深理解单个齿距偏差与齿距累积总偏差的定义。 二、实验内容 1. 用周节仪或万能测齿仪测量圆柱齿轮齿距相对偏差。 2. 用列表计算法或作图法求解齿距累积总偏差。 三、测量原理及计量器具说明 单个齿距偏差pt f 是指在分度圆上,实际齿距与公称齿距之差(用相对法测量时,公称齿距是指所有实际齿距的平均值)。齿距累积总偏差F p 是指在分度圆上,任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值,即最大齿距累积偏差(m ax p F )与最小齿距累积偏差(m in p F )之代数差。 在实际测量中,通常采用某一齿距作为基准齿距,测量其余的齿距对基准齿距的偏差。然后,通过数据处理来求解单个齿距偏差pt f 和齿距累积总偏差P F ,测量应在齿高中部同一圆周上进行,这就要求保证测量基准的精度。而齿轮的测量基准可选用齿轮的内孔、齿顶圆和齿根圆。为了使测量基准与装配基准一致,以内孔定位最好。用齿顶圆定位时,必须控制齿顶圆对内孔的轴线的径向跳动。在生产中,根据所用量具的结构来确定测量基准。 用相对法测量齿距相对偏差的仪器有周节仪和万能测齿仪。 1. 用手持式周节仪测量 图1为手持式周节仪的外形图,它以齿顶圆作为测量基准,指示表的分度值为0.005mm ,测量范围为模数3—15 mm 。

周节仪有4、5和8三个定位脚,用以支承仪器。测量时,调整定位脚的相对位置,使测量头2和3在分度圆附近与齿面接触。固定测量头2按被测齿轮模数来调整位置,活动测量头3则与指示表7相连。测量前,将两个定位脚4、5前端的定位爪紧靠齿轮端面,并使它们与齿顶圆接触,再用螺钉6紧固。然后将辅助定位脚8也与齿顶圆接触,同样用螺钉固紧。以被测齿轮的任一齿距作为基准齿距,调整指示表7的零位,并且把指针压缩1—2圈。然后,逐齿测量其余的齿距,指示表读数即为这些齿距与基准齿距之差,将测得的数据记入表中。 2. 用万能测齿仪测量 万能测齿仪是应用比较广泛的齿轮 测量仪器,除测量圆柱齿轮的齿距、基节、 齿圈径向跳动和齿厚外,还可以测量圆锥 齿轮和蜗轮。其测量基准是齿轮的内孔。 图1 图2 图2为万能测齿仪外形图。仪器的弧形支架7可绕基座1的垂直轴心线旋转,安装被测齿轮心轴的顶尖装在弧形架上,支架2可以在水平面内作纵向和横向移动,工作台装在支架2上,工作台上装有能够作径向移动的滑板4,借锁紧装置3可将滑板4固定在任意位置上,当松开锁紧装置3,靠弹簧的作用,滑板4能匀速地移到测量位置,这样就能进行

标准直齿圆柱齿轮齿形绘制步骤 举例使用的齿轮我单位现在使用的回转窑小齿轮: 模数m=30 齿数z=25 压力角a=20° 第一步计算尺寸 分度圆直径d=m*z=30x25=750 齿顶圆直径da=m*(z+2)或d+2m=30x(25+2)或750+2x30=810 齿根圆直径df=m*(z-2.5)或da-2h=30x(25-2.5)或810-2x2.25x30(30是模数)=675 基圆直径db=d*cosa=750xcos20°=704.775 注:cos20°=0.9396926 标准齿轮尺寸计算公式:

根据尺寸绘制出图形: 第二步绘制渐开线的辅助线: 基圆的周长C=db*π=704.77x3.1415=2214.0507 一倍切线长度Q=C/(z*2)=2214.0507/25x2=44.28 L1=1Q=44.28 L4=4Q=177.12 L2=2Q=88.56 L5=5Q=221.4 L3=3Q=132.84 L6=6Q=265.68

绘制这些切线时,我是把对象捕捉的垂足打开,然后在线外任意位置作已知直线的(就是角度7.2的那些直线)的垂线,然后再将这些直线移动到基圆的交点位置,利用圆工具和修剪工具得到需要的长度。 7.2°=360°/2*z(齿数)=360°/25x2 360/2*Z=360/2x2 5=7.2 第三步,绘制齿形线 从中心线与基圆的交点开始,用样条曲线依次连接蓝色的六个端点得到齿轮外形曲线。 样条曲线与齿根圆的圆角半径R=0.38*m=0.38x30=11.4。圆角工

具F---半径R11.4---点击齿根圆---点击齿形轮廓线。 第四步 1连接圆心与齿形轮廓线与分度圆的交点。 2作镜像中心线L,角度=360°/(4*Z)=360°/(4x25)=3.6°3将齿形的轮廓线进行镜像

齿轮公法线测量 一、实验目的 1.熟悉齿轮公法线长度及其变动的测量方法; 2.熟悉齿轮公法线平均长度偏差的测量方法; 3.练习齿轮公差表格的查阅。 二、测量原理与器具 公法线长度变动ΔFw就是指在齿轮一周范围内,实际公法线长度的最大值Wmax与最小值Wmin之差。测量ΔFw可以得到齿距累积误差ΔFp中的切向误差部分,这一误差主要就是由于齿轮加工机床传动中分度蜗轮的回转中心与机床主轴(或工作台)的旋转中心不重合而产生的(通常称作运动偏心)。它使得同一齿轮上的基节或基圆齿厚不均匀,从而影响齿轮在传动中传动比变化的准确性。ΔFw主要反映由于运动偏心而造成的齿轮切向长周期误差。 图1 用公法线指示卡规测量公法线长度图2 用公法线百分尺测量公法线长度公法线平均长度Δwm则就是指在齿轮一周范围内,公法线实际长度的平均值与公称值之差。因公法线长度就是由若干个基节Pb与一个基圆齿厚Ss组成,而基节偏差比齿厚偏差小得多,故公法线平均长度偏差Δwm主要反映被测齿轮的齿侧间隙。 公法线长度可用公法线千分尺(如图1)、公法线指示卡规(图2)或万能测齿仪等测量。本实验采用公法线百分尺测量。 公法线千分尺就是在普通千分尺上安装两个大平面测头,其读数方法与普通千分尺相同。 三、测量步骤 1、确定被测齿轮的跨齿数K,并计算公法线公称长度W。 当测量一压力角为20°的非变位直齿圆柱齿轮时: W= m·[ 1、4761×(2K – 1) + 0、014Z] 式中: m——模数Z——齿数K——跨齿数 齿数Z 10~18 19~27 28~36 37~45 …… 跨齿数K 2 3 4 5 …… 2、根据公法线公称长度W选取适当规格的分法线千分尺并校对零位。 3、测量公法线长度:根据选定的跨齿数K用公法线千分尺测量沿被测齿轮圆周均布的5条公法线长度。 4、计算公法线平均长度偏差Δwm:取所测5个实际公法线长度的平均值W后减去公称公法线长度,即为公法线平均长度偏差Δwm。 5、计算公法线长度变动ΔFw:取5个实际公法线长度中的最大值与最小值之差,为公法线平均长度变动ΔFw。

《机械零件测量与检验》渐开线圆柱齿轮的检测——电子教案 数控技术专业 名师课堂资源开发小组 2016年2月

子任务五:齿轮的检测 我部门承接了一批齿轮的加工,现需要我们对其弦齿厚和公法线长度尺寸误差进行测量与检验。如图7-1 图7-1 齿轮 一、 零件尺寸公差的分析 图7-1为齿轮,是典型的盘盖类零件,该齿轮的模数为2mm ,啮合角为20°,齿数为29,精度等级为8,跨齿数为4,公法线长度为21.42mm ,齿顶圆直径为ф62 01 .0-,分度圆直径为58, 查表可知,分度圆弦齿厚为1.57,分度圆弦齿高为1.0212,齿轮的宽度为15,齿轮的轮毂孔直径为ф20H8,键槽宽度为5H9,键槽底面到对面的轮毂孔壁的距离尺寸为22.2 010 .0-,这是根 据GB/T 1095-2003、GB/T 1096-2003《平键和键槽的公差》的规定而设计的,其它尺寸均为未注线性尺寸公差,按GB/T 1804-m 处理。 齿轮的相关专业术语及知识点 1、渐开线圆柱齿轮的精度标准 渐开线圆柱齿轮的公差与测量标准有GB/T 10095.1-2008 圆柱齿轮 精度制 第1部 分:轮齿同侧齿面偏差的定义和允许值;GB/T10095.2-2008 圆柱齿轮 精度制 第2部分:径向综合偏差与径向跳动的定义和允许值;GB/T13924-2008 渐开线圆柱齿轮精度 检 验细则三项标准规定。 2、渐开线圆柱齿轮应用 渐开线圆柱齿轮是常用件,齿廓部分结构是标准的,其他部分需单独设计。主要用于传动,传动效率高。其传动形式:圆柱齿轮主要传递两平行轴间运动;圆锥齿轮主要传递两相交轴间运动;蜗轮、蜗杆主要传递两交叉轴间运动。

4.试述齿轮修形的作用 有意识地微量修整齿轮的齿面,使其偏离理论齿面的工艺措施。按修形部位的不同,轮齿修形可分为齿廓修形和齿向修形。

齿廓修形指的是微量修整齿廓,使其偏离理论齿廓。齿廓修形包括修缘、修根和挖根等。 齿廓修形 分类修缘修根挖根 定义对齿顶附近的齿廓修形对齿根附近的齿廓修形对轮齿的齿根过渡曲面进行修整 作用可以减轻轮齿的冲击振动和噪声,减 小动载荷,改善齿面的润滑状态,减缓 或防止胶合破坏 修根的作用与修缘基本相同,但修根 使齿根弯曲强度削弱。采用磨削工艺 修形时,为提高工效有时以小齿轮修 根代替配对大齿轮修缘 经淬火和渗碳的硬齿面齿轮,在热处理后 需要磨齿,为避免齿根部磨削烧伤和保持 残余压应力的有利作用,齿根部不应磨削, 为此在切制时可进行挖根。此外,通过挖 根可增大齿根过渡曲线的曲率半径,以减 小齿根圆角处的应力集中。 齿向修形指的是沿齿线方向微量修整齿面,使其偏离理论齿面。通过齿向修形可以改善载荷沿轮齿接触线的不均匀分布,提高齿轮承载能力。齿轮修形可以分为齿端修薄、螺旋角修整、鼓形修整、曲面修整和其他。 齿向修形 分类齿端修薄螺旋角修整鼓形修整曲面修整 定义对轮齿的一端或两端在一小 段齿宽上将齿厚向端部逐渐 削薄微量改变齿向或螺旋角β的大 小,使实际齿面位置偏离理论 齿面位置 采用齿向修形使轮齿在齿宽 中央鼓起,一般两边呈对称形 状 按实际偏载误差进行齿向修 形。考虑实际偏载误差,特别 是考虑热变形,则修整以后的 齿面不一定总是鼓起的,而通 常呈凹凸相连的曲面 作用最简单螺旋角修整比齿端修薄效果 好改善轮齿接触线上载荷的不 均匀分布 曲面修整效果较好,是较理想 的修形方法

JD 系列齿轮测量中心 测量控制及误差评值软件 说明书 (圆柱齿轮) 哈尔滨精达测量仪器有限公司

1.软件简介 欢迎使用哈尔滨精达测量仪器有限公司JD型齿轮测量中心测量控制及齿轮微机误差数据采集及误差评值软件系统。齿轮量仪测控及齿轮误差评值软件系统GIES(Aotomated Gear Inspecting &Evaluating Software System)是齿轮量仪应用通用微机进行高精度闭环轨迹数控、测量数据采集、数据处理,按国际齿轮精度标准对齿轮检测控制及对测量结果进行误差评值的软件系统。该系统结合齿轮测量中心的测量特点,全汉化弹出式结构,人机接口方便实用。 电子展成式齿轮测量中心系统简介 电子展成式齿轮测量中心是依据坐标测量原理。由Φ、X、Y、Z四个高精度测量坐标轴组成的测量系统。根据被测对象的需要可分别采用直角坐标、法向极坐标、柱面坐标等不同坐标系,建立测量对象的数学模型,通过计算机闭环数字控制,插补实现测量头的空间轨迹,由测微式测量头测量被测参数的实际误差、高速测量数据采集,并由计算机测量软件完成测量数据分析,按照齿轮误差理论及齿轮精度标准对测量数据进行误差评值、生成测量报告、输出测量结果,对齿轮加工机床进行调整或对齿轮质量进行验收。 图1-1是齿轮测量中心系统组成 1、测量主机 2、计算机系统 3、打印机 4、微机工作台

GIES软件系统的特点 1)全自动控制仪器测量动作、数据采集、误差补偿、测量结果误差评值及测量结果输出等功能; 2)通用弹出式菜单完成测量参数输入、测量方式设置、误差评值标准选择,测量数据存盘等功能,屏幕显示彩色测量报告单; 3)根据输入齿轮基本参数(齿数、模数、压力角、变位系数等)自动计算出测量评定长度等测量数据、可自动和人工选择长度和误差放大比; 4)手工选齿、四分或三分左右面测量及测量结果存盘、打印;按GB10095-2001标准、ISO标准、或其他可选的齿轮标准(如DIN、ANSI/AGMA等)对凸形、修缘等设计齿形、齿向、齿距进行误差评值;具有齿廓、螺旋线修缘量及修缘长度评定功能; 5)可对被测齿轮的受检范围精确确定,微机自动确定起测、起评、终评、终测四点位置,其中齿形测量起评位置按标准齿条啮合确定,并且误差评定范围可由用户根据图纸或测量要求在菜单上改变; 6)齿廓、螺旋线误差测量结果评定位置(起评、终评点)可以在屏幕上方便改变,重新设定; 7)具有“K”形框图误差评定功能; 8)具有“三压力角”误差评定功能; 9)精度等级评定按照GB10095-2001标准、ISO标准,预先确定精度等级,对超差误差项目作出标记; 10)激光打印机输出测量结果(误差曲线及数值),可选择输出各种国际通用格式或用户要求格式的齿轮测量报告单; 11)按用户要求特殊提供测量软件输出格式(如在测量报告单上输出用户方厂名、名标及产品编号、日期、检验员签字等); 硬件组成: 1)精密测量主机(圆回转转台及X、Y、Z直线坐标舟); 2)测微式测量传感器、高精度光栅编码; 3)CNC闭环数控系统; 4)系统微机及激光针打印机; 5)数据采集电路(光栅记数、A/D转换、接口); 软件功能 齿轮:齿廓(Fα、f fα、f Hα、Cα)、螺旋线(Fβ、f fβ、f Hβ、Cβ)、 齿距(fpt、fu、Fp)、径跳(Fr);

实验五齿轮齿厚偏差的测量 一、实验目的 1、掌握测量齿轮齿厚的方法。 2、加深对齿轮齿厚偏差定义的理解。 二、实验内容 用齿轮游标卡尺测量齿轮的齿厚偏差。

齿轮计算公式:外径=模数X(齿数+2)

实验六表面粗糙度的测量 国家标准规定的评定表面粗糙度的参数为Ra、Rz、Ry,这三项均属高度特性参数(按微观不平的高度值区分表面粗糙度的优劣)。其常用的测量仪器有:光切法显微镜、干涉显微镜和电动轮廓仪等。随着科学技术的进步,测量表面粗糙度的方法和仪器也在不断进步和完善。 实验目标: 1.表面粗糙度测量仪测量表面粗糙度的原理及方法。 2、加深对表面粗糙度评定参数的Ra、Rz的理解。 实验内容: 用TR201手持式粗糙度仪测量表面粗糙度。 三、测量原理 测量工件表面粗糙度时,将传感器放在工件被测表面上,由仪器内部的驱动机构带动传感器沿被测表面做等速滑行,传感器通过内置的锐利触针感受被测表面的粗糙度,此时工件被测表面的粗糙度引起触针产生位移,该位移使传感器电感线圈的电感量发生变化,从而在相敏整流器的输出端产生与被测表面粗糙度成比例的模拟信号,该信号经过放大及电平转换之后进入数据采集系统,DSP 芯片将采集的数据进行数字滤波和参数计算,测量结果在液晶显示器上读出,也可在打印机上输出,还可以与PC 机进行通讯。 四、测量操作 测量前的准备 a. 开机检查电池电压是否正常; b. 擦净工件被测表面; c. 参照图2-1、图2-2,将仪器正确、平稳、可靠地放置在工件被测表面上; d.参照图传感器的滑行轨迹必须垂直于工件被测表面的加工纹理方向。 2、将工件放在平台(或V型块)上,置于传感器的正下方,然后调整高度,使 传感器接近工件,当传感器即将接近工件时,一定要放慢传感器的下降速度,当传感器接触工件后,要仔细观察触针位置。轴向测量圆柱形工件时,可将工件放在随机配置的V 型块上,该V 型块的中心线与传感器的触针处在同一垂直平面中,即传感器接触工件后所测量是圆柱形工件最高点的母线。

齿形齿向修形初探 陕西汽车齿轮总厂付治钧 摘要: 随着齿轮传动研究和齿轮制造技术水平的提高,齿轮的修形技术有了很大发展,特别是国外的重型汽车变速箱齿轮应用更为广泛。通过齿轮的修形明显改变了齿轮运转的平稳性,降低了齿轮的噪音和振动,提高了齿轮的承载能力,延长了齿轮的使用寿命,给齿轮生产厂带来了很大的经济效益。 目前世界上各齿轮制造厂家,已把齿廓修正数据和图形标注在图纸上,或标注在专门的工艺卡片上(透明胶片图)。检测人员可用该透明胶片对生产制造的齿轮进行检测。本文就结合国外变速箱齿轮的修形,对设计齿形,设计齿向着一初探。 关键词:设计齿形,设计齿向,K框图 1、设计齿形、设计齿向的定义 设计齿形是以渐开线为基础,考虑制造误差和弹性变形对噪声,动载荷的影响加以修正的理论渐开线,它包括修缘齿形,凸齿形等。为了防止顶刃啮合,在新齿标中还明确规定,齿顶和齿根处的齿形误差只允许偏向齿体内。为了避免齿廓修正的齿轮与变位齿轮混淆,渐开线圆柱齿轮精度标准中定名为“设计齿形”。如图1所标。 图一 设计齿向是要求的实际螺旋角与理论螺旋角有适当的差值,或使齿向各处为不尽相同的螺旋角,以初偿齿轮在全工况下多种原因造成的螺旋有畸变的齿向,实现齿宽均匀受载,提高齿轮承载能力及减小啮合噪声。设计齿向可以是修正的圆柱螺旋线,或其它修形曲线,如图1所示。 2、设计齿形、设计齿向的设计 2.1设计齿形的设计 在设计齿形概念使用之前,通常所说的齿形是指标准的渐开线齿形,当齿轮齿廓为一理想(即没有形状或压力角误差)渐开线时,实测记录曲线是一条直线,如图2(a)。实际生产中,齿轮的齿形总是有偏差的,如图2(b)为正齿顶齿形,图2(c)为副齿顶齿形,当给定齿形公差为Δf f 时,在图2(a)(b)中,只要包容实际齿形误差曲线的两条平行线之间的距离不超过Δf f时,该齿形均判合格。

F i′——切向综合误差 F i′——切向综合误差。定义:被测齿轮与理想精确的测量齿轮 单面啮合时,被测齿轮一转内,实际转角与公称转角之差的总幅度值, 以分度圆弧长计值。 f i′——一齿切向综合误 差 f i′——一齿切向综合公差。 定义:被测齿轮与理想精确的测量 齿轮单面啮合时,在被测齿轮一齿 距角内,实际转角与公称转角之差 的最大幅度值,以分度圆弧长计 值。 F i″——径向综合误差 F i″——径向综合公差。定义:被测齿轮与理想 精确的测量齿轮双面啮合时,在被测齿轮一转内,双 啮中心距的最大变动量。 f i″——一齿径向综合误差 f i″——一齿径向综合公差。定义:被测齿轮 与理想精确的测量齿轮双面啮合时,在被测齿轮一 齿距角内,双啮中心距的最大变动量。 F P——齿距累积误差 F P——齿距累积公差。定义:在分度圆上任意两个同侧齿面间的 实际弧长与公称弧长之差的最大绝对值。 f Pt——齿距偏差 f Pt——齿距极限偏差。 定义:在分度圆上,实际齿距 与公称齿距之差。 公称齿距是指所有实际齿距 的平均值。 F Pk——K个齿距累积误差 F Pk——K个齿距累积公差。定义:在分度圆上,K 个齿距的实际弧长与公称弧长之差的最大绝对值,K 为2到小于z/2的整数。 F r——齿圈径向跳动 F r——齿圈径向跳动公差。定义:在齿轮一转 范围内,测头在齿槽内于齿高中部双面接触,测头 相对于齿轮轴线的最大变动量。

F w——公法线长度变动 F w——公法线长度变动公差。 定义:在齿轮一周范围内,实际 公法线长度最大值与最小值之差。 F w =W max -W min f f——齿形误差 f f——齿形公差。定义:在端截面上,齿形工作部分内(齿顶 倒棱部分除外),包容实际齿形且距离为最小的两条设计齿形间的 法向距离。设计齿形可以是修正的理论渐开线,包括修缘齿形、凸 齿形等。 F Px——轴向齿距偏差 F Px——轴向齿距极限偏差。定义:在与齿轮基准轴线平行面大 约通过齿高中部的一条直线上,任意两个同侧齿面间的实际距离与 公称距离之差。沿齿面法线方向计值。 f Pb——基节偏差 f Pb——基节极限偏差。定义:实 际基节与公称基节之差。 实际基节是指基圆柱切平面所截 两相邻同侧齿面的交线之间的法向距 离。 f fβ——螺旋线波度误差 f fβ——螺旋线波度公差。定义:宽 斜齿轮齿高中部实际齿线波纹的最大波 幅,沿齿面法线方向计值。 Fβ——齿向误差 Fβ——齿向公差。定义:在分度圆柱面上,齿宽有效部分范 围内(端部倒角部分除外),包容实际齿线且距离为最小的两条 设计齿线之间的端面距离。 设计齿线可以是修正的圆柱螺旋线,包括鼓形线,齿端修薄

齿轮齿形的加工方法以及选择 齿轮在工业生产中运用的范围十分广泛,它是传递运动和动力的重要零件之一。而且产品的工作性能、承载能力、使用寿命以及工作精度等,都与齿轮本身的质量有很大的关系。所以在制作齿轮表面的过程中,加工方法以及选择就显得十分重要。 随着生产和科学技术的不断发展,人们越来越高的要求机械产品的工作精度,同时对于传递功率、转速的要求也越老越高。所以对于尺寸齿形的加工要求有增无减。由于齿轮在使用上的特殊性,除了一般的尺寸精度、形位精度以及表面质量的要求外,还有一些特殊的要求。 加工要求: (1)传递运动的准确性:为了提高设备的工作精度,齿轮作为重要的零件,其传递运动的准确性是十分重要的。这就要求在一转为单位的范围内,齿轮的最大转角误差需要所有限制,不能超出以保证传递运动的准确性。 (2)传动的平稳性:想要减少设备加工时的损耗,就要提高齿轮传动的平稳性,这一点要求尺寸传动瞬间时传动比的变化要小,以免引起冲击,产生振动和噪声,甚至会出现整个齿轮破坏的情况。 (3)载荷分布的均匀性:这样做是避免由于齿面局部磨损影响齿轮的寿命。要求是在啮合时齿面,齿轮的接触要良好,避免出现应力集中的情况。

(4)传动侧隙:为了贮存润滑油提供空间,要求在啮合时,齿轮与非工作齿面之间需要存在一定的间隙。补偿因温度变化和弹性表型引起的尺寸变化以及加工和安装误差的影响。否则,齿轮传动在工作中可能被卡死或者烧伤。 齿形加工是齿轮加工的核心和关键,目前制造齿轮主要是用切削加工,也可以用铸造或碾压等方法。铸造尺寸的精度低、表面粗糙度值大;碾压齿轮生产率高、且力学性能好,但精度较低,仍为被广泛采用。 用切削加工的方法加工齿轮齿形,若按加工原理的不同,可分为成形法和展成法两种。成形法是指用与被切齿轮件形状相符的成形刀具,是一种可以直接得到齿形的加工方法,例如铣齿、成形磨齿等。展成法是指利用齿轮刀具与被切齿轮的啮合运动,切出齿形的加工方法,如插齿、滚齿和展成法磨齿等。 联诺化工以剃齿工艺为研究对象,研发高性能水基切削液实现加工过程的绿色化,减少对环境的污染。SCC730A水性环保切削液选用特制的高性能极压添加剂、防锈剂等其它添加剂复配而成,是高性能的多用途切削/磨削液。与水混合时,可形成稳定的透明溶液。具有良好的极压润滑性、防锈性、冷却性和清洗性。具有极强的抗微生物分解能力,在不同的水硬度条件下,仍可保持其稳定性。使用寿命为普通乳化油的5倍以上。 SCC730A水溶性切削液优点 ●代替传统乳化油,适合于所有材质的加工,

LTCA论文:LTCA 齿轮修形齿廓修形齿向修形减速器 【中文摘要】在工程机械和风力发电等领域,齿轮传动正朝着低速重载、高速重载的方向发展,对齿轮传动的可靠性和寿命等提出了更高的要求。齿轮修形技术是研发重载、长寿命、高可靠性齿轮传动的重要手段。本文以混凝土运输车搅拌筒减速器为研究对象,通过分析减速器在额定载荷下的系统变形、齿轮啮合传递误差、齿向载荷分布,根据齿轮修形原理提出了一套齿廓和齿向修形的方法,并用试验 验证了齿轮修形参数的正确性。主要研究内容如下:(1)介绍了齿轮接触分析理论,包括Hertz弹性接触理论和齿面受载接触分析理论,为 减速器齿轮的接触分析提供理论基础。(2)运用MASTA和ANSYS软件建立了减速器传动系统的分析模型,分析了不同行星架和箱体刚度对齿轮啮合错位量的影响,分析结果表明行星架和箱体刚度对齿轮啮合错位量的大小和方向有较大的影响。(3)介绍了齿廓修形原理和齿廓修形参数的确定方法。通过分析不同修形量以及不同载荷情况下齿轮啮合传递误差的变化规律,确定了最佳的齿廓修形参数。接触分析结果表明,齿廓修形可以减小齿轮传递误差,提高齿轮传动的平稳性。(4)介绍了齿向修形原理和齿向修形参数的确定方法。对减速器进行了系统变形分析,获得了齿轮轴的变形为齿向修形参数确定提供了初始条件;通过分析不同修形量下的齿向载荷分布情况,确定了最佳的齿向 修形参数。接触分析结果表明,齿向修形可以改善齿面的载荷分布, 提高齿轮的接触和弯曲疲劳强度。(5)介绍了减速器的齿面加载疲劳

试验,检查了试验后的齿面接触印痕,结果验证了本文确定的齿轮修 形参数是合理的;介绍了减速器静力试验的基本原理和试验载荷,比 较了二级太阳轮剪切应力的试验值和软件计算值,结果表明软件的计算结果是准确的。 【英文摘要】In the field of engineering machine、wind power…etc. Gear transmission is developing toward the direction of low speed and heavy load、high speed and heavy load. this puts forward higher requirements in the aspect of high reliability、long life. the gear modification technology is an important means of developing the heavy load、long life and high reliability gear transmission. This thesis did some research on the gearbox for concrete transport vehicle, carried out the system deformation analysis for the gearbox at the rating load, analyses the transmission error of gear mesh and lead load distribution, and according to the principle of gear modification, proposed a kind of method for profile modification and lead modification, finally verified that the gear modification parameter was reasonable by the test. The major work is summarized as follows:(1) Introduced the theory of gear contact analysis, including the Hertz elastic contact theory and the loaded tooth contact analysis theory, and provided the theory foundation for gear contact analysis of

实验十一齿轮齿厚偏差的测量 一、实验目的 1.加深理解齿厚偏差的定义。 2.掌握测量齿轮齿厚的方法。 二、仪器概述 齿厚偏差测量用齿轮游标卡尺测量,其原理与读数方法与普通游标卡尺相同。图18-1是齿轮游标卡尺,它由两套互相垂直的游标卡尺组成。垂直游标卡 。水平游标卡尺用于测量分度圆弦齿尺用于控制测量部位(分度圆的弦齿高)h f 的实际值。其原理和读数方法与普通游标卡尺相同。 厚S f 仪器的测量范围为1~26m(以齿轮模数表示),分度为0.02mm。 图18-1 齿轮游标卡尺 三、测量原理 齿厚偏差ΔEes指在分度圆柱面上,法向齿厚的实际值与公称值之差。按照定义,齿厚是分度圆弧齿厚,但是为了方便,一般测量分圆弦齿厚。 对于标准直齿圆柱齿轮分度圆处的弦齿高和弦齿厚应为; 分度圆弦齿高:式(18-1) 分度圆弦齿厚:式(18-2) 齿轮游标卡尺测量齿轮是以齿顶圆作为测量基准的。因此测量结果受齿顶圆误差的影响,为了消除此影响,在调整垂直游标卡尺前应先测出齿顶圆的误差值ΔDe。

ΔDe=De (实际)—De (公称) 式中:De (实际 ——齿顶圆直径实际值 De (公称) ——齿顶圆直径公称值 垂直游标卡尺的调整高度应在公称弦齿高h i 数值加上一个齿顶圆半径的误差。 即:式(18-3)将垂直游标尺按h′值调整定位,并固紧。将齿轮游标尺置于被测齿轮上,使齿轮游标尺的垂直尺与齿顶圆正中相接触(用光隙法找正),然后用水平游标 尺测出分度圆齿厚实际值h f(实际) 。齿厚实际值与公称值之差即为齿厚偏差。 测量时应在齿圈上每隔90°测量一个齿,取其中最大的偏差值作为该齿轮齿厚的实际偏差值。 四、测量步骤 1.用游标卡尺测量齿顶圆的实际直径。 2.计算分度圆处弦齿高h f 和弦齿厚S f 的公称值。(也可从有关表格查出)。 3.求出垂直游标卡尺的实际调整值h′。并将垂直游标卡尺按此值调整好。 4.将齿轮游标卡尺置于齿轮上,使齿轮游标尺的垂直尺与齿顶圆正中相接触(用光隙法找正),然后移动水平游标尺测出分度圆齿厚实际值h f(实际) 。 5.分别在齿圈上每隔90°测量一个齿,将结果填入报告中。 6.按齿轮图样标注的公差要求,作出被测量齿轮的合格性结论。 思考题 1.测量齿厚偏差的目的是什么? 2.齿厚的测量精度与哪些因素有关? 3.齿厚极限偏差和公法线平均长度极限偏差有何关系?

?齿轮轮齿的加工方法 轮齿加工的基本要求是齿形准确和分齿均匀。 轮齿的加工方法很多,最常用的是切削加工法,此外,还有铸造法、热轧法等。 轮齿的切削加工法可以分为仿形法与范成法两大类。 1、仿形法 仿形法是用与齿轮齿槽形状相同的圆盘铣刀或指状铣刀在铣床上进行加工,如下图所示。指状铣刀主要用于加工大模数(m>8mm)的齿轮。 这种加工方法精度低,而且是逐个齿切削,切削不连续,故生产率很低,仅适用单件或小批生产低精度的齿轮。 2、范成法 范成法也叫展成法,它是利用齿轮的啮合原理来切削轮齿齿廓的。这种方法加工齿轮精度较高,是目前轮齿加工的主要方法。 范成法种类很多,有插齿、滚齿、剃齿、磨齿等,其中最常用的是插齿和滚齿,剃齿和磨齿则用于精度和光洁度要求较高的场合。 ?插齿,如下图所示为用齿轮插刀加工齿轮时的情形,图中1为插齿刀,2为被加工齿轮轮坯。齿轮插刀的形状和齿轮相似,其模数和压力角与被加工。 齿轮相同。加工时,插齿刀沿轮坯轴线方向做上下往复的切削运动,同时,机床的传动系统严格地保证插齿刀与轮坯之间的啮合运动关系。这样切制出来的轮齿齿廓,时插齿刀刀刃相对轮坯运动过程中刀刃各位置的包络线,如图(右下)所示。

插齿加工:(视频1) (视频2) 当齿轮插刀的齿数增加到无穷多时,其基圆半径变为无穷大,插刀的齿廓变成直线齿廓,齿轮插刀就变成齿条插刀1,如下图所示。 滚齿,这种齿轮加工方法是基于齿轮与齿条相啮合的原理,利用滚刀在滚齿机上进行轮齿的加工,如下图示。

滚刀1的外形类似沿纵向开了沟槽的螺旋,其轴向剖面的齿形与齿条相同。当滚刀转动时,相当于这个假想的齿条连续地向一个方向移动,轮坯2相 当于与齿条相啮合的齿轮,从而滚刀能按照范成原理在轮坯上切出渐开线齿廓。同时刀还沿着轮坯轴向缓慢移动,以便沿整个轴向齿宽切出齿轮的齿廓。 滚齿前后