小模数齿轮齿廓偏差检查仪测量原理及误差分析作者:河北工业大学测控103班李曼李姗姗梁静波于潇潇郭灿

一、综述

齿廓偏差是渐开线圆柱齿轮误差检测中的一个重要部分。它是实际齿廓偏离设计齿廓的量,该量在端平面内垂直于渐开线齿廓的方向计值。若齿轮存在齿廓偏差,则齿廓不再是标准的渐开线,不能保证瞬间传动比稳定,传动过程中振动和噪声增大、传动品质下降,因此,齿廓偏差对齿轮传动的平稳性具有很大影响。齿廓偏差测量也叫齿形测量,通常采用渐开线检查仪进行测量[1]。在高精密仪器仪表中,用于传动装置的大多都是传动平稳的小模数齿轮,小模数齿轮通常指模数小于1mm的齿轮.小模数齿轮的精度直接影响到仪器的工作性能和使用寿命。所以本文重点介绍小模数齿轮的齿廓偏差测量仪,将几种不同的测量方法进行对比及分析,在此基础上进行一些创新。

小模数齿轮齿廓偏差常用的检测方法有:基于视觉测量的齿轮并联测量技术、基于光纤测头的齿轮分析测量技术以及齿轮单面啮合测量技术。其测量原理有基于机械原理的检测方法,基于机器视觉的检测方法,基于单片机渐开线齿轮检查仪,激光齿轮测量仪等等。而机器视觉的测量方法又包括基于CCD的和CMOS 的。各种方法和原理都有自己的优点和不足。基于机械原理的是基础方法,本文将重点介绍基于CCD原理的检测方法与基于机械原理的检测方法。

关键词:小模数齿轮,齿廓偏差,机械原理,图像,CCD

二、原理

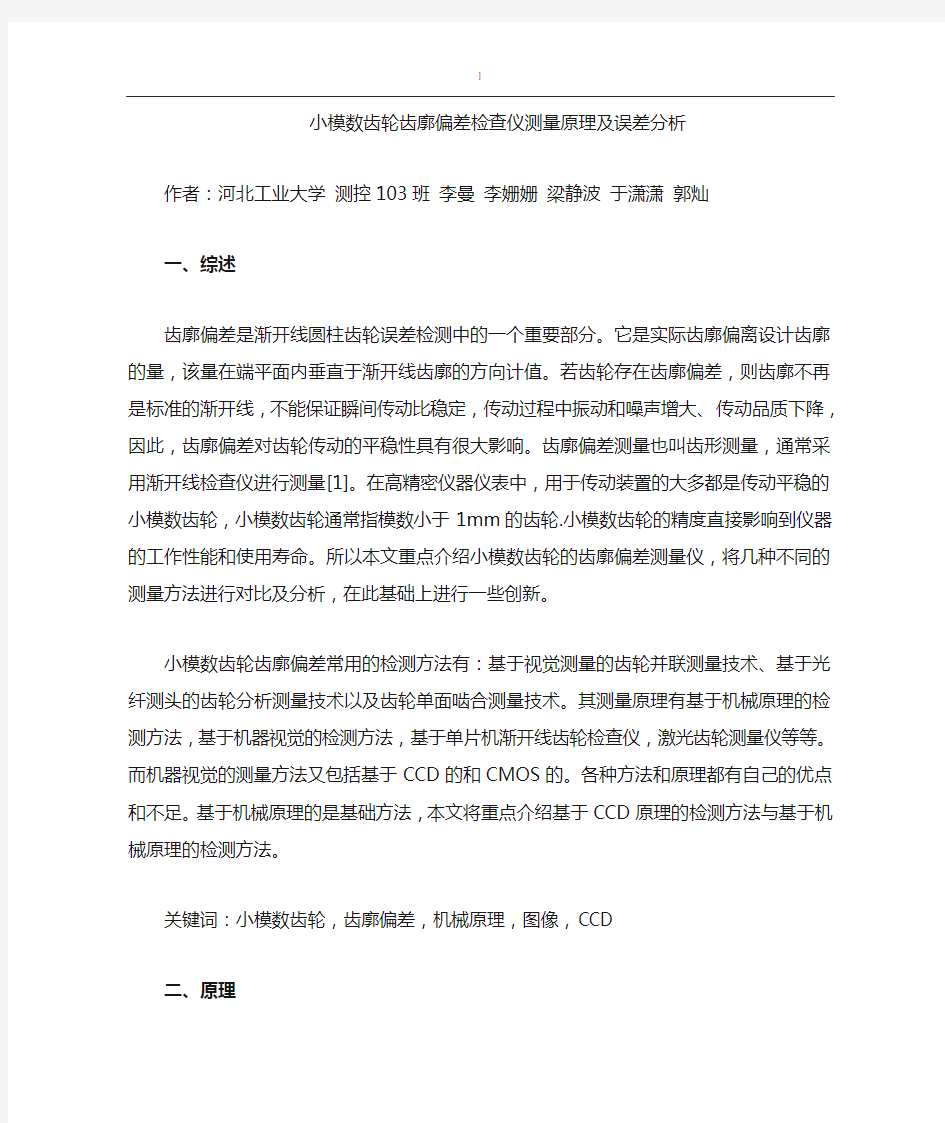

1、基于机械原理的小模数渐开线齿轮齿廓偏差检查仪[2]

如图1所示为小模数渐开线齿廓偏差检查仪测量原理。被测齿轮1与半径为R的基圆盘2同心安装在主轴上,基圆盘2由钢带将其与主拖板3相连。在主拖板3上安装了直尺5,其角度可以通过专门装置进行调整。在推力弹簧12的作用下,测量托板8始终与直尺5保持接触,在测量托板上安装了测量杠杆9和测微仪10.。转动手柄7时,传动丝杠4带动主拖板上下移动,基圆盘在钢带的带动下转动,同轴的被测齿轮随之转动。同时,直尺上下移动,测量托板水平移动,此时,测量杠杆感受的是被测齿轮的齿廓偏差信号,测微仪10将其进行放大和显示。这是一种机械式量仪,是用于齿廓误差测量的基础方法,精度可以满足要求,但是其测量是将被测量与标准量进行比较,所需测量链比较长,经过多次传动转换,结构比较复杂,测量环节也多,而且也不能进行在线测量。另外,标准量有误差时,测量结果误差也会变大,比如基圆2偏心、半径制造误差,直尺的直线度误差,直尺倾角的调整误差等都会影响最终测量结果,同时无法给出齿廓形状偏差与齿廓倾斜偏差,齿轮新国家标准已颁布贯彻实施,对于我国使用中数量众多的机械式齿轮检查仪,存在一个适应性的问题。因此小模数齿轮的新检

测方法相继出现。

图1

2、基于CCD图像处理测量方法[3]

(1)、原理

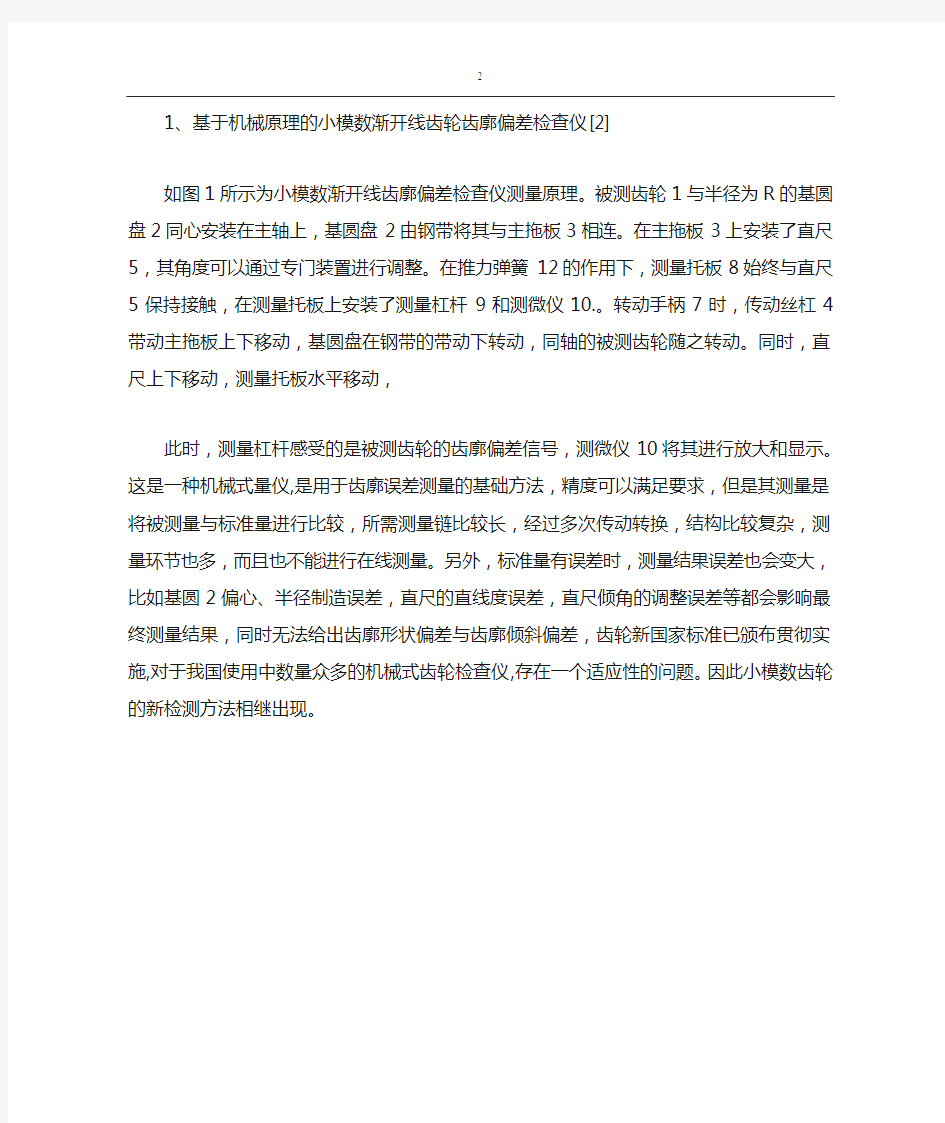

由于小模数齿轮模数小、齿小,难于测量的特点,本文借鉴利用图像测头的马尔非接触式三坐标测量机PMC650测量的方法。用图像测头对小模数薄齿轮进

行测量的方法,即用CCD摄像头把齿轮的图片拍摄下下来,然后对图像进行处理,得到清晰的边缘轮廓,进行曲线拟合等步骤得到齿轮的各项参数以及各项误差。图像测量系统主要由照明系统、CCD摄像机、图像采集卡、计算机以及相应的图像处理软件等组成。如图2所示:

图2 图像测量系统

其具体工作过程为,将被测齿轮置于尽可能均匀照明的背景前,CCD摄像机摄取到齿轮的图像,经过图像卡把图像数据采集到计算机内存,利用研制开发的齿轮图像处理与测量软件实现对齿轮几何参数的测量,最后由相应的输出设备输出测量结果。

齿轮分为两种,一类是中心有轴的,一类是中心有孔的。在测量时,以轴或者孔的中心为基准,然后从不同角度拍摄出几个齿廓的图像,找出齿廓的边缘,得到其坐标,进行曲线拟合,得到齿轮的各项参数。小模数齿轮的测量选择在有视频测头的三坐标测量机上进行。三坐标测量机是通过探头系统与工件的相对移动,探测工件表面点三维坐标的测量系统。视频测头进一步提高了三坐标测量机的应用,使得许多过去采用非接触测量无法完成的任务得以完成。一些诸如印刷线路板、触发器、垫片或直径小于0.1 m m的孔可采用视频测头进行测量。操作者可将检测工件表面放大50倍以上,采用标准的或可变换的镜头实现对细小工件的测量。小模数齿轮(m<=1.0)的齿很小,用可以放大数倍的视频测头就解决了小模数齿轮无法用齿轮单啮仪、双啮仪和机械测头测量的问题。

对轴齿轮的测量如图3所示,需要一个支架,使齿轮端面和透光测量平台的平面平行,在测量时,寻找轴齿轮的齿轮中心坐标的时候,要用到坐标测量机的顶光照明系统。打开顶光,先移动CCD视频测头到轴齿轮的中心位置,然后聚焦使轴齿轮的轴端面成像选择轴边缘的不同位置拍摄几副图片,通过图像处理找出轴齿轮的中心。然后关掉顶光,打开底光,移动CCD视频测头至齿廓位置,同测量孔齿轮方法相同,通过对不同齿廓所成图像的处理和计算得出齿轮的各项参数。孔齿轮的测量与其类似。

图3 轴齿轮测量

三、技术参数

PMC650的测量范围为:x方向是650mm,y方向是1200mm,z方向是500mm;工作台载重为700kg;长度测量不确定度为:E=(2+L/400)um, L是测量的长度;最大移动速度是300mm/s;其图像传感器是高分辨率的CCD摄像头,用程序可以存储图像到文件中,可以通过256阶灰度级进行数字图像处理,图像传感器的分辨率是2.4um。

1、CCD的主要参数如下[4]:

(1)分辨率。CCD是由许多面阵感光元素构成的,这些元素又称为像素,显然拥有的像素愈多,图像愈清晰。分辨率即是指拥有像素的多少,它决定了图像的清晰程度,分辨率愈高,拥有的像素愈多,图像细节就愈好,它是CCD的主要性能指标。

(2)信噪比:决定噪声的程度,经典值为46分贝,如果取50分贝,则图像中有少量的噪声,图像总体质量较好;如果达到60分贝,就不会出现噪声。

(3)灵敏度:也称为最小照度,是CCD正常成像时所需要的最暗光线,或者说CCD对环境光线的敏感程度。照度的单位是勒克斯(LUX),其数值愈小,表明需要的光线越少,摄像头也愈灵敏。

(4)电源:摄像头常用的供电方式有直流12V或9V;交流220V、110V、24V。

2、渐开线齿轮参数

渐开线齿轮的结构如图2-4所示,其主要参数有:

分度圆:分度圆是指齿轮上具有标准压力角和标准模数的圆,它是一个参考圆,主要是为了方便设计和制造。

齿根高:齿根是指位于分度圆与齿根圆之间的部分,齿根高等于齿根部分的径向局度。

齿顶高:齿顶是指位于分度圆与齿顶圆之间的部分,齿顶高等于齿顶部分的径向高度。

齿全高:齿全高等于齿根圆与齿顶圆之间的径向距离。

齿厚:在任意圆周上,一轮齿的两侧齿廓间的弧长就称为齿厚。

齿距:在任意圆周上,相邻的两个轮齿位于同一测齿廓之间的弧长称为齿距。

齿槽宽:齿槽为相邻的两个轮齿之间的空间,在任意圆周上,齿槽两侧的齿廓间的弧长称为齿槽宽或齿间距。

模数:表示齿轮轮齿大小的一个指针,一对咬合的齿轮其模数必需一致,否则两齿轮的轮齿规格不同,无法平顺的运转。(M=D/Z)

图4 渐开线齿轮结构

四、总结

通过对以上各种齿轮齿廓误差检测仪结构及原理分析,图像法测量齿轮误差,用软件算法自动判读,减少一般测量中为获得相应齿轮展开角信息而进行的角度调整,展开角可以更加细化,比传统的机械方法增加测量点,更真实地反映渐开线齿廓的实际情况;可以减小仪器本身的瞄准误差、角度和坐标的读数误差,减小测试人员的主观误差和工作强度;图像测量方法具有非接触、高速度、动态范围大、信息量丰富等诸多优点。更重要的是,在CCD测量机上测量小模数齿轮的齿形误差和齿距偏差,是对CCD测量机的应用范围的拓展。但是并非机械式的一无是处,机械各个测量环节是基础,学好基础才能扩展,因此对机械式的误差分析还是很必要的,而且其精度也很高,应用广泛。

五、参考文献

[1]扬全超.渐开线圆柱齿轮各偏差项计算及精度等级评定.苏州大学 2012年05月01日

[2]、浦昭邦.王宝光.测控仪器设计第二版[M] 北京.机械工业出版社.2006

[3]、毛建东.基于CCD的小模数齿轮齿形误差的测量西北第二民族学院.2007

[4]高世平,吴黎明. 基于机器视觉的双联齿轮尺寸精密测试系统[D],广州:广东工业大学,2013

渐开线齿轮有五个基本参数,它们分别是: 标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。 我国规定的标准模数系列表 注:选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用.

系列(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第一系列0.1 0.12 0.15 0.2 0.25 0.3 0.4 0.5 0.6 0.8 1 1.25 1.5 2 2.5 3 4 5 6 8 10 12 16 20 25 32 40 50 第二系列0.35 0.7 0.9 0.75 2.25 2.75 (3.25)3.5 (3.75) 4.5 5.5 ( 6.5)7 9 (11)14 18 22 28 (30)36 45 (2)锥齿轮模数(GB/T 12368-1990) 0.4 0.5 0.6 0.7 0.8 0.9 1 1.125 1.25 1.375 1.5 1.75 2 2.25 2.5 2.75 3 3.25 3.5 3.75 4 4.5 5 5.5 6 6.5 7 8 9 10 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50 注: 1.对于渐开线圆柱斜齿轮是指法向模数。 2.优先选用第一系列,括号内的模数尽可能不用。 3.模数代号是m,单位是mm 名称含有蜗轮的标准 SH/T 0094-91 (1998年确认)蜗轮蜗杆油94KB SJ 1824-81 小模数蜗轮蜗杆优选结构尺寸206KB JB/T 8809-1998 SWL 蜗轮螺杆升降机型式、参数与尺寸520KB JB/T 8361.2-1996 高精度蜗轮滚齿机技术条件206KB JB/T 8361.1-1996 高精度蜗轮滚齿机精度261KB 名称含有蜗杆的标准 SH/T 0094-91 (1998年确认)蜗轮蜗杆油94KB QC/T 620-1999 A型蜗杆传动式软管夹子347KB QC/T 619-1999 B型和C型蜗杆传动式软管夹子83KB GB/T 19935-2005蜗杆传动蜗杆的几何参数-蜗杆装置的铭牌、中心距、用户提供给制造者的参数121KB SJ 1824-81 小模数蜗轮蜗杆优选结构尺寸206KB JB/T 9925.2-1999 蜗杆磨床技术条件160KB JB/T 9925.1-1999 蜗杆磨床精度检验244KB JB/T 9051-1999 平面包络环面蜗杆减速器922KB JB/T 8373-1996 普通磨具蜗杆砂轮250KB JB/T 7936-1999 直廓环面蜗杆减速器731KB JB/T 7935-1999 圆弧圆柱蜗杆减速器467KB JB/T 7848-1995 立式圆弧圆柱蜗杆减速器175KB JB/T 7847-1995 立式锥面包铬圆柱蜗杆减速器203KB JB/T 7008-1993 ZC1型双级蜗杆及齿轮蜗杆减速器548KB JB/T 6387-1992 轴装式圆弧圆柱蜗杆减速器679KB JB/T 5559-1991 锥面包络圆柱蜗杆减速器524KB JB/T 5558-1991 蜗杆减速器加载试验方法96KB JB/T 53662-1999 圆弧圆柱蜗杆减速器产品质量分等274KB

渐开线直齿圆柱齿轮齿厚测量方法及其计公算式 渐开线圆柱齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚四种方法。后两种方法是测量单个齿,一般用于大型齿轮。对于精度要求不太高的齿轮也常用分度圆弦测量法。公法线长度测量在外齿轮上用得最多,内齿轮也可用;大齿轮测量因受量具限制很少用。量柱距测量主要用于内齿轮和小模数齿轮。 1. 公法线长度测量 (1)公法线及其长度计算式 对于渐开线齿廓,根据渐开线的性质,其上任意点的法线总是和基圆相切,因此用两个平行的卡爪卡住几个齿时(见图1),两个卡爪接触点A 、B 的连线必定与基圆相切于某一点C ,这条AB 连线就叫公法线,一般用W k 表示;下标k 表示卡住的齿数。 图1中,根据渐开线的性质, A C =A C '); B C =B C '⌒ ;A B =A B ''⌒。A B 是(k-1)个基圆齿距p b 和一个基圆齿厚S b 之和,即: (1)(1)cos k b b b W k p S k m S πα=-+=-+……(1-1) 式中,k –跨测齿数; α–压力角(°) ; m –模数,mm ; 分度圆和基圆上的齿厚具有如下关系: 22b b s s inv invo r r α+= + 由上等式可得: (2tan )22 b b b r m s xm r inv r παα= ++ 图1 公法线长度的测量计算 =1cos 2sin cos 2m xm zm inv παααα++…………(1-2) 将(1-2)式代入(1-1)式,经整理后可得公法线长度计算式为: cos [(0.5)2tan ]k W m zinv k x ααπα=+-+…………(1-3) 式中,z –齿轮的齿数; inv α–渐开线函数; x –变位系数; 若模数m=1,(1-3)式变为: cos [(0.5)2tan ] k W zinv k x ααπα=+-+ c o s [(0.5)2s i z i n v k x ααπα=+ -]+ K k W W * * =+?…………(1-4) (1-4)式中第二行的前一项cos (0.5)k W k α απ* =+-[zinv ]就是m=1的标准齿轮的公法线长度。

齿轮误差及其分析 第一节:渐开线圆柱齿轮精度和检测 对于齿轮精度,主要建立了下列几个方面的评定指标: 一.运动精度: 评定齿轮的运动精度,可采用下列指标: 1.切向综合总偏差F i′: 定义:被测齿轮与理想精确的测量齿轮单面啮合时在被测齿轮一转内,(实际转角与公称转角之差的总幅度值)被测齿轮的实际转角与理论转角的最大差值。切向 综合总偏差F i′。 (它反映了齿轮的几何偏心、运动偏心和基节偏差、齿形误差等综合结果。) Δ 2.齿距累积总偏差F p,齿距累积偏差F pk。 定义:齿轮同侧齿面任意弧段(k=1或k=z)内的最大齿距累积偏差。它表现为齿距累积偏差曲线的总幅值。——齿距累积总偏差。 在分度圆上,k个齿距的实际弧长与公称弧长之差的最大绝对值,称k个齿距累积误差ΔF pk。 k为2到小于Z/2的正数。 这两个误差定义虽然都是在分度圆上,但实际测量可在齿高中部进行。这项指标主

要反映齿轮的几何偏心、运动偏心。用ΔF p 评定不如ΔF i′全面。因为ΔF i是在连续切向综合误差曲线上取得的,而ΔF p不是连续的,它是折线。 ΔF i′= ΔF p+ Δf f 测量方法:一般用相对法,在齿轮测量机上测量。 3.齿圈径向跳动ΔF r与公法线长度变动ΔF w: ΔF r定义:在齿轮一转范围内,测头在齿槽内,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。 它只反映齿轮的几何偏心,不能反映其运动偏心。(用径跳仪测量检测。) 由于齿圈径跳ΔF r 只反映齿轮的几何偏心,不能反映其运动偏心。因此要增加另一项指标。公法线长度变动ΔF w。 ΔF w定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。 ΔF w=W max-W min 测量公法线长度实际是测量基圆弧长,它反映齿轮的运动偏心。 测量方法:用公法线千分尺测量。 4.径向综合误差ΔF i″和公法线长度变动ΔF w: 齿轮的几何偏心还可以用径向综合误差这一指标来评定。 ΔF i″定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转内,双啮中心距的最大变动量。 二.工作平稳性的评定指标: 1.齿切向综合误差Δf i′: 定义:被测齿轮与理想精确的测量齿轮单面啮合时,在被测齿轮一齿距角内,实际转角与公称转角之差的最大幅度值。以分度圆弧长计值。它反映出基节偏差 和齿形误差的综合结果。 测量方法:与ΔF i′同时测量出。 2.齿形误差Δf f与基节偏差Δf pb: 齿形误差Δf f 定义:在端截面上,齿形工作部分内(齿顶倒棱部分除外),包容实 际齿形且距离为最小的两条设计支形间的法向距离,称为齿

渐开线齿轮有五个基本参数,它们分别是: 名称符号意义标准化数值 齿数(teeth number)? Z 在齿轮整个圆周上轮齿的总数称为齿数 模数(module)m 齿距分度圆齿距p与π的比值模数及齿轮的承载能力。 压力角(特指分度圆压力角)(pressure angle)决定渐开线齿形和齿轮啮合性能的重 要参数 我国规定标准化压力角为20 度 齿顶高系数 齿顶高计算系数:我国规定标准化齿顶高系数为1 顶隙系数顶隙(clearance)计算系数我国规定标准化顶隙系数为标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。 我国规定的标准模数系列表 第一系列 1234568 10121620253240 50 第二系 列78(11)14182228(30)3645注:选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用. 系列?(1)渐开线圆柱齿轮模数(GB/T 1357-1987) 第一系列? 1 2 3 4 5 6 8 10 12 16 20 25 32 40 50 第二系列? ()()()7 9 (11)14 18 22 28 (30)36 45

?(2)锥齿轮模数(GB/T 12368-1990) 1 2 3 4 5 6 7 8 9 10 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50 注: 1.对于渐开线圆柱斜齿轮是指法向模数。 2.优先选用第一系列,括号内的模数尽可能不用。 3.模数代号是m,单位是mm 名称含有蜗轮的标准 SH/T 0094-91 (1998年确认)蜗轮蜗杆油 94KB SJ 1824-81 小模数蜗轮蜗杆优选结构尺寸 206KB JB/T 8809-1998 SWL 蜗轮螺杆升降机型式、参数与尺寸 520KB JB/T 高精度蜗轮滚齿机技术条件 206KB JB/T 高精度蜗轮滚齿机精度 261KB 名称含有蜗杆的标准 SH/T 0094-91 (1998年确认)蜗轮蜗杆油 94KB QC/T 620-1999 A型蜗杆传动式软管夹子 347KB QC/T 619-1999 B型和C型蜗杆传动式软管夹子 83KB GB/T 19935-2005蜗杆传动蜗杆的几何参数-蜗杆装置的铭牌、中心距、用户提供给制造者的参数 121KB SJ 1824-81 小模数蜗轮蜗杆优选结构尺寸 206KB JB/T 蜗杆磨床技术条件 160KB JB/T 蜗杆磨床精度检验 244KB JB/T 9051-1999 平面包络环面蜗杆减速器 922KB JB/T 8373-1996 普通磨具蜗杆砂轮 250KB JB/T 7936-1999 直廓环面蜗杆减速器 731KB JB/T 7935-1999 圆弧圆柱蜗杆减速器 467KB JB/T 7848-1995 立式圆弧圆柱蜗杆减速器 175KB JB/T 7847-1995 立式锥面包铬圆柱蜗杆减速器 203KB JB/T 7008-1993 ZC1型双级蜗杆及齿轮蜗杆减速器 548KB JB/T 6387-1992 轴装式圆弧圆柱蜗杆减速器 679KB JB/T 5559-1991 锥面包络圆柱蜗杆减速器 524KB JB/T 5558-1991 蜗杆减速器加载试验方法 96KB JB/T 53662-1999 圆弧圆柱蜗杆减速器产品质量分等 274KB JB/T 3993-1999 蜗杆砂轮磨齿机精度检验 287KB JB/T 10008-1999 测量蜗杆 267KB HG/T 釜用立式减速机 CW系列圆柱齿轮、圆弧圆柱蜗杆减速机 646KB HG/T 2738-1995 轮胎定型硫化机用平面二次包络环面蜗杆减速机系列与基本参数 182KB

齿轮各项公差和极限偏差的分组 (1) 精度等级 齿轮的各项公差和极限偏差分成三个组。 根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。参见齿轮传动精度等级选择 (2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。(3) 齿轮副 的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。中心距极限偏差(±f a)按“中心距极限偏差”表的规定。 齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。参看图“齿轮、齿轮副误差及侧隙的定义和代号”。若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。 (5) 齿轮各项公差的数值表 齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w 轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点 齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt) 基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差 齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高 (6) 图样标注 在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。标注示例 a) 齿轮三个公差组精度 同为7级,其齿厚上偏差为F, 下偏差为L: b) 第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公 差组精度为6级,齿厚上偏差为G,齿厚下 偏差为M: c) 齿轮的三个公差组精度同为4级, 其齿厚上偏差为-330μm,下偏差为 -405μm: 齿轮传动精度等级的选用按机器类型选择按速度、加工、工作条件选择

A。 1.abrasive tooth wear 齿面研磨磨损?2。absolutetangentialveloci ty 绝对切向速度?3。accelerometer 加速表 4. addendum齿顶高 5。addendum angle 齿顶角 6.addendumcircle 齿顶圆 7。addendum surface上齿面?8.adhesive wear粘着磨损?9。adjustabil ity可调性? 11. adjustingwedge 10.adjustabilitycoefficients 可调系数? 12。allowablestress 允许应力 圆盘端铣刀的可调型楔块? 14. angular backlash角侧13.alternateblade cutter 双面刀盘? 隙?15. angular bevelgears斜交锥齿轮?16。angular displacement角移位 17。angular pitch齿端距 20.18. angular testing machine可调角度试验机?19. approach action啮入? 21. arbor distance 心轴距?22。arcofapproach啮入弧arbor心轴? 23. arc of recess啮出弧 24. attraction收紧 25. average cutterdiameter 平均刀尖直径 26. axial displacement轴向位移?27. axial factor轴向系数?28。axial l ocating surface 轴向定位面 31.axialrakeangle 29。axial pitch轴向齿距? 30. axial plane 轴向平面? 轴向前角 33.axle testing machine 传动桥试验机??B. 32.axial thrust 轴向推力? 1.backangle背锥角 2.Back angle distance背角距(在背锥母线方向)?3. Back cone 背锥 4.Backconedistance 背锥距?5.Back cone element 背锥母线?6. Backlash侧隙?7。Backlash tolerance 侧隙公差 8。Backlashvariation侧隙变量 9.Backlashvariation tolerance侧隙变量公差 10.Bandwidth频带宽 11.Basecircle 基圆 12.Base diameter基圆直径 13.Basepitch 基节 16. Basi14.Baseradius基圆半径? 15。Basespiral angle 基圆螺旋角? c rack基本齿条 17.Bearing 轴承 18.Bearing preload轴承预负荷?19.Bearingspacing/spread轴承间距?20.Bendingfatigue弯曲疲劳?21.Bending stress弯曲应力 22.Bevel gears 锥齿轮?23。Bias对角接触?24.Biasin内对角接触 27.Blade edg 26.Blade angle刀齿齿廓角? 25。Bias out 外对角接触? 28. Blade letter 刀尖凸角代号 eradius 刀尖圆角半径? 31.Bl 30.Bladepointwidth刀顶宽? 29.Blade life刀尖寿命? 32.Bland position 毛坯位置 ankoffset毛坯偏置距? 35。 34.Boundarylubrication界面润滑?33. Bottomland齿槽底面?

标准齿轮模数齿数计算 齿轮的直径计算方法 齿顶圆直径=(齿数+2)*模数(正常齿) 分度圆直径=齿数*模数 齿根圆直径=(齿数-2.5)*模数(正常齿) 比如:M4、齿32 齿顶圆直径=(32+2)*4=136mm 分度圆直径=32*4=128mm 齿根圆直径=32-2.5 *4=118mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数+2) 齿轮模数选择 齿轮模数国家标准为GB1357-78。 优先选用模数:0.1mm、0.12mm、0.15mm、0.2mm、0.25mm、0.3mm、0.4mm、0.5mm、0.6mm、0.8mm、1mm、1.25mm、1.5mm、2mm、2.5mm、3mm、4mm、5mm、6mm、8mm、10mm、12mm、 14mm、16mm、20mm、25mm、32mm、40mm、50mm; 可选模数:1.75mm、2.25mm、2.75mm、3.5mm、4.5mm、5.5mm、7mm、 9mm、14mm、18mm、 22mm、28mm、36mm、45mm; 很少用模数:3.25mm、3.75mm、6.5mm、11mm、30mm; 编辑本段齿轮基本参数 1.齿数Z 闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。 为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z1≥17。Z2=u·z1。 2.压力角α rb=rcosα=1/2mzcosα 在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。对单个齿轮即为齿形角。标准齿轮的压力角一般为20”。在某些场合也有采用α=14.5° 、15° 、22.50°及25°等情况。 3.模数m=p/ π

齿轮齿厚偏差的测量 一、实验目的 (一)熟练掌握测量齿轮齿厚的方法。 (二)加深对齿轮齿厚偏差定义的理解。 二、计量器具及测量原理 伺候偏差△Esn是指在分度圆柱上法相齿厚的实际值与公称值之差。测量齿厚偏差的齿轮游标卡尺,它是有两套相互垂直的游标卡尺组成。其中垂直游标卡尺用于控制测量部位,分度圆垂直顶圆的弦齿高Hf,水平游标卡尺用于测量所测部位(分度圆)的弦齿高Sf(实际)。弦齿游标卡尺的分度值为0.02mm,其原理和读数方法与普通游标卡尺相同。 用齿轮游标卡尺V而来齿厚偏差,是以齿顶圆为基准。当齿顶圆直径为公称值时,直齿圆柱齿轮分度圆处的弦齿高Hf和弦齿厚Sf 为实验可得 Hf=h’+x =m+zm/2[1-cos90/2] Sf=zmsin(90/z) 式中m=齿轮模数(mm) Z=齿轮齿数 三、实验操作过程-测量步骤 (一)用外径千分尺测量齿顶圆的实际直径。(二)计算分度圆处的弦齿高Hf和弦齿厚Sf。

(三)按Hf值调整整齿的游标卡尺的垂直游标卡尺。(四)将齿轮游标卡尺置于被测齿轮上。 (五)分别在圆周上相隔相同的几个齿轮上进行测量。 (六)按齿轮图样标注的技术要求,确定齿厚上偏差Esns和Esni,判断被测齿轮的适用性。 四:实验数据 根据表5 m=1是分度圆弦齿高和弦齿厚的数值 Hf= 1.0308*4=4.1232mm Sf=1.5692*4=6.2768mm 用透光发测得实际弦齿厚的10组数据单位mm 组序 1 2 3 4 5 6 7 8 9 10 Sf ’ 6.10 6.14 6.05 6.18 6.24 6.20 6.04 6.22 6.18 6.30 Sf(平均值)=6.157mm △E(误差)=△Esn=Sf平均值)-Sf=-0.1082mm 查表12-11 齿厚极限偏差 F=-4fpt L=-16fpt 查表12-5 已知分度圆直径4*20=80mm

实验七 齿 轮 测 量 实验7—1 齿轮齿单个齿距偏差与齿距累积总偏差的测量 一、实验目的 熟悉测量齿轮单个齿距偏差与齿距累积总偏差的方法。 加深理解单个齿距偏差与齿距累积总偏差的定义。 二、实验内容 1. 用周节仪或万能测齿仪测量圆柱齿轮齿距相对偏差。 2. 用列表计算法或作图法求解齿距累积总偏差。 三、测量原理及计量器具说明 单个齿距偏差pt f 是指在分度圆上,实际齿距与公称齿距之差(用相对法测量时,公称齿距是指所有实际齿距的平均值)。齿距累积总偏差F p 是指在分度圆上,任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值,即最大齿距累积偏差(m ax p F )与最小齿距累积偏差(m in p F )之代数差。 在实际测量中,通常采用某一齿距作为基准齿距,测量其余的齿距对基准齿距的偏差。然后,通过数据处理来求解单个齿距偏差pt f 和齿距累积总偏差P F ,测量应在齿高中部同一圆周上进行,这就要求保证测量基准的精度。而齿轮的测量基准可选用齿轮的内孔、齿顶圆和齿根圆。为了使测量基准与装配基准一致,以内孔定位最好。用齿顶圆定位时,必须控制齿顶圆对内孔的轴线的径向跳动。在生产中,根据所用量具的结构来确定测量基准。 用相对法测量齿距相对偏差的仪器有周节仪和万能测齿仪。 1. 用手持式周节仪测量 图1为手持式周节仪的外形图,它以齿顶圆作为测量基准,指示表的分度值为0.005mm ,测量范围为模数3—15 mm 。

周节仪有4、5和8三个定位脚,用以支承仪器。测量时,调整定位脚的相对位置,使测量头2和3在分度圆附近与齿面接触。固定测量头2按被测齿轮模数来调整位置,活动测量头3则与指示表7相连。测量前,将两个定位脚4、5前端的定位爪紧靠齿轮端面,并使它们与齿顶圆接触,再用螺钉6紧固。然后将辅助定位脚8也与齿顶圆接触,同样用螺钉固紧。以被测齿轮的任一齿距作为基准齿距,调整指示表7的零位,并且把指针压缩1—2圈。然后,逐齿测量其余的齿距,指示表读数即为这些齿距与基准齿距之差,将测得的数据记入表中。 2. 用万能测齿仪测量 万能测齿仪是应用比较广泛的齿轮 测量仪器,除测量圆柱齿轮的齿距、基节、 齿圈径向跳动和齿厚外,还可以测量圆锥 齿轮和蜗轮。其测量基准是齿轮的内孔。 图1 图2 图2为万能测齿仪外形图。仪器的弧形支架7可绕基座1的垂直轴心线旋转,安装被测齿轮心轴的顶尖装在弧形架上,支架2可以在水平面内作纵向和横向移动,工作台装在支架2上,工作台上装有能够作径向移动的滑板4,借锁紧装置3可将滑板4固定在任意位置上,当松开锁紧装置3,靠弹簧的作用,滑板4能匀速地移到测量位置,这样就能进行

A. 1. abrasive tooth wear 齿面研磨磨损 2. absolute tangential velocity 绝对切向速度 3. accelerometer 加速表 4. addendum 齿顶高 5. addendum angle 齿顶角 6. addendum circle 齿顶圆 7. addendum surface 上齿面 8. adhesive wear 粘着磨损 9. adjustability 可调性 10. adjustability coefficients 可调系数 11. adjusting wedge 圆盘端铣刀的可调型楔块 12. allowable stress 允许应力 13. alternate blade cutter 双面刀盘 14. angular backlash 角侧隙 15. angular bevel gears 斜交锥齿轮 16. angular displacement 角移位 17. angular pitch 齿端距 18. angular testing machine 可调角度试验机 19. approach action 啮入 20. arbor 心轴 21. arbor distance 心轴距 22. arc of approach 啮入弧 23. arc of recess 啮出弧 24. attraction 收紧 25. average cutter diameter 平均刀尖直径 26. axial displacement 轴向位移 27. axial factor 轴向系数 28. axial locating surface 轴向定位面 29. axial pitch 轴向齿距 30. axial plane 轴向平面 31. axial rakeangle 轴向前角 32. axial thrust 轴向推力 33. axle testing machine 传动桥试验机 B. 1.back angle 背锥角 2.Back angle distance 背角距(在背锥母线方向)3.Back cone 背锥 4.Back cone distance 背锥距 5.Back cone element 背锥母线 6.Backlash 侧隙 7.Backlash tolerance 侧隙公差 8.Backlash variation 侧隙变量

标准齿轮模数齿数计算公式 找对应表太不现实了! 告诉你一简单的: 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-×模数) 比如:M4 32齿34* 齿顶圆直径=(32+2)*4=136mm 分度圆直径=32*4=128mm 齿根圆直径=*4=118mm 7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2 就是 (12+2)*7=98mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(GB1357-78) 模数标准系列(优先选用)1、、、2、、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用),,,,,,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用),,,11,30 上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法 Circular Pitch (CP)周节 齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示 径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言 径节与模数有这样的关系: m=DP CP1/8模=DP8= (π)=模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。 除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按ISO标准,统一称为分度圆直径。 3) 什么是「压力角」?

齿轮模数选取及标准 Document number:NOCG-YUNOO-BUYTT-UU986-1986UT

渐开线齿轮有五个基本参数,它们分别是: 名称符号意义标准化数值 齿数(teeth number)? Z 在齿轮整个圆周上轮齿的总数称为齿数 模数(module)m 齿距分度圆齿距p与π的比值 模数及齿轮的承载能力。 压力角(特指分度圆压力角)(pressure angle)决定渐开线齿形和齿轮啮合性能的重 要参数 我国规定标准化压力角为20 度 齿顶高系数齿顶高计算系数:我国规定标准化齿顶高系数为1 顶隙系数顶隙(clearance)计算系数我国规定标准化顶隙系数为标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。 我国规定的标准模数系列表 第一系列 1234568 10121620253240 50 第二系 列78(11)14182228(30)3645注:选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用.

系列?(1)渐开线圆柱齿轮模数(GB/T 1357-1987) 第一系列? 1 2 3 4 5 6 8 10 12 16 20 25 32 40 50 第二系列? ()()()7 9 (11)14 18 22 28 (30)36 45 ?(2)锥齿轮模数(GB/T 12368-1990) 1 2 3 4 5 6 7 8 9 10 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50 注: 1.对于渐开线圆柱斜齿轮是指法向模数。 2.优先选用第一系列,括号内的模数尽可能不用。 3.模数代号是m,单位是mm 名称含有蜗轮的标准 SH/T 0094-91 (1998年确认)蜗轮蜗杆油 94KB SJ 1824-81 小模数蜗轮蜗杆优选结构尺寸 206KB JB/T 8809-1998 SWL 蜗轮螺杆升降机型式、参数与尺寸 520KB JB/T 高精度蜗轮滚齿机技术条件 206KB JB/T 高精度蜗轮滚齿机精度 261KB 名称含有蜗杆的标准 SH/T 0094-91 (1998年确认)蜗轮蜗杆油 94KB QC/T 620-1999 A型蜗杆传动式软管夹子 347KB QC/T 619-1999 B型和C型蜗杆传动式软管夹子 83KB GB/T 19935-2005蜗杆传动蜗杆的几何参数-蜗杆装置的铭牌、中心距、用户提供给制造者的参数 121KB SJ 1824-81 小模数蜗轮蜗杆优选结构尺寸 206KB JB/T 蜗杆磨床技术条件 160KB JB/T 蜗杆磨床精度检验 244KB JB/T 9051-1999 平面包络环面蜗杆减速器 922KB JB/T 8373-1996 普通磨具蜗杆砂轮 250KB JB/T 7936-1999 直廓环面蜗杆减速器 731KB JB/T 7935-1999 圆弧圆柱蜗杆减速器 467KB JB/T 7848-1995 立式圆弧圆柱蜗杆减速器 175KB JB/T 7847-1995 立式锥面包铬圆柱蜗杆减速器 203KB

第2章渐开线圆柱齿轮几何参数设计计算 2.1 概述 渐开线圆柱齿轮设计是齿轮传动设计中最常用、最典型的设计,掌握其设计方法是齿轮设计者必须具备的,对于其它类型的传动也有很大的帮助。在此重点讨论渐开线圆柱齿轮设计的设计技术。 2.2 齿轮传动类型选择 直齿(无轴向力) 斜齿(有轴向力,强度高,平稳) 双斜齿(无轴向力,强度高,平稳、加工复杂) 2.3 齿轮设计的主要步骤 多级速比分配 单级中心距估算 齿轮参数设计 齿轮强度校核 齿轮几何精度计算 2.4 齿轮参数设计原则 (1) 模数的选择 模数的选择取决于齿轮的弯曲承载能力,一般在满足弯曲强度的条件下,选择较小的模数,对减少齿轮副的滑动率、増大重合度,提高平稳性有好处。但在制造质量没有保证时,应选择较大的模数,提高可靠性,模数増大对动特性和胶合不利。 模数一般按模数系列标准选取,对动力传动一般不小于2 对于平稳载荷:mn=(0.007-0.01)a 对于中等冲击:mn=(0.01-0.015)a 对于较大冲击:mn=(0.015-0.02)a (2)压力角选择 an=20 大压力角(25、27、28、30)的优缺点:

优点:齿根厚度和渐开线部分的曲率半径增大,对接触弯曲强度有利。齿面滑动速度减小,不易发生胶合。根切的最小齿数减小。缺点:齿的刚度增大,重合度减小,不利于齿轮的动态特性。轴承所受的载荷增大。过渡曲线长度和曲率半径减小,应力集中系数增大。 小压力角(14.5、15、16、17.5、18)的优缺点: 优点:齿的刚度减小,重合度增大,有利于齿轮的动态特性。轴承所受的载荷减小。缺点:齿根厚度和渐开线部分的曲率半径减小,对接触弯曲强度不利。齿面滑动速度增大,易发生胶合。根切的最小齿数增多。 (3)螺旋角选择 斜齿轮螺旋角一般应优先选取整:10-13. 双斜齿轮螺旋角一般应优先选取:26-33. 螺旋角一般优先取整数,高速级取较大,低速级取较小。 考虑加工的可能性。 螺旋角增大的优缺点: 齿面综合曲率半径增大,对齿面接触强度有利。 纵向重合度增大,对传动平稳性有利。 齿根的弯曲强度也有所提高(大于15度后变化不大)。 轴承所受的轴向力增大。 齿面温升将增加,对胶合不利。 断面重合度减小。 (4)齿数的选择 最小齿数要求(与变位有关) 齿数和的要求 齿数互质要求 大于100齿的质数齿加工可能性问题(滚齿差动机构) 高速齿轮齿数齿数要求 增速传动的齿数要求 (5)齿宽和齿宽系数的选择 一般齿轮的齿宽由齿宽系数来确定, φa=b/a φd=b/d1 φm=b/mn φa=(0.2-0.4)

齿轮公法线测量 一、实验目的 1.熟悉齿轮公法线长度及其变动的测量方法; 2.熟悉齿轮公法线平均长度偏差的测量方法; 3.练习齿轮公差表格的查阅。 二、测量原理与器具 公法线长度变动ΔFw就是指在齿轮一周范围内,实际公法线长度的最大值Wmax与最小值Wmin之差。测量ΔFw可以得到齿距累积误差ΔFp中的切向误差部分,这一误差主要就是由于齿轮加工机床传动中分度蜗轮的回转中心与机床主轴(或工作台)的旋转中心不重合而产生的(通常称作运动偏心)。它使得同一齿轮上的基节或基圆齿厚不均匀,从而影响齿轮在传动中传动比变化的准确性。ΔFw主要反映由于运动偏心而造成的齿轮切向长周期误差。 图1 用公法线指示卡规测量公法线长度图2 用公法线百分尺测量公法线长度公法线平均长度Δwm则就是指在齿轮一周范围内,公法线实际长度的平均值与公称值之差。因公法线长度就是由若干个基节Pb与一个基圆齿厚Ss组成,而基节偏差比齿厚偏差小得多,故公法线平均长度偏差Δwm主要反映被测齿轮的齿侧间隙。 公法线长度可用公法线千分尺(如图1)、公法线指示卡规(图2)或万能测齿仪等测量。本实验采用公法线百分尺测量。 公法线千分尺就是在普通千分尺上安装两个大平面测头,其读数方法与普通千分尺相同。 三、测量步骤 1、确定被测齿轮的跨齿数K,并计算公法线公称长度W。 当测量一压力角为20°的非变位直齿圆柱齿轮时: W= m·[ 1、4761×(2K – 1) + 0、014Z] 式中: m——模数Z——齿数K——跨齿数 齿数Z 10~18 19~27 28~36 37~45 …… 跨齿数K 2 3 4 5 …… 2、根据公法线公称长度W选取适当规格的分法线千分尺并校对零位。 3、测量公法线长度:根据选定的跨齿数K用公法线千分尺测量沿被测齿轮圆周均布的5条公法线长度。 4、计算公法线平均长度偏差Δwm:取所测5个实际公法线长度的平均值W后减去公称公法线长度,即为公法线平均长度偏差Δwm。 5、计算公法线长度变动ΔFw:取5个实际公法线长度中的最大值与最小值之差,为公法线平均长度变动ΔFw。

《机械零件测量与检验》渐开线圆柱齿轮的检测——电子教案 数控技术专业 名师课堂资源开发小组 2016年2月

子任务五:齿轮的检测 我部门承接了一批齿轮的加工,现需要我们对其弦齿厚和公法线长度尺寸误差进行测量与检验。如图7-1 图7-1 齿轮 一、 零件尺寸公差的分析 图7-1为齿轮,是典型的盘盖类零件,该齿轮的模数为2mm ,啮合角为20°,齿数为29,精度等级为8,跨齿数为4,公法线长度为21.42mm ,齿顶圆直径为ф62 01 .0-,分度圆直径为58, 查表可知,分度圆弦齿厚为1.57,分度圆弦齿高为1.0212,齿轮的宽度为15,齿轮的轮毂孔直径为ф20H8,键槽宽度为5H9,键槽底面到对面的轮毂孔壁的距离尺寸为22.2 010 .0-,这是根 据GB/T 1095-2003、GB/T 1096-2003《平键和键槽的公差》的规定而设计的,其它尺寸均为未注线性尺寸公差,按GB/T 1804-m 处理。 齿轮的相关专业术语及知识点 1、渐开线圆柱齿轮的精度标准 渐开线圆柱齿轮的公差与测量标准有GB/T 10095.1-2008 圆柱齿轮 精度制 第1部 分:轮齿同侧齿面偏差的定义和允许值;GB/T10095.2-2008 圆柱齿轮 精度制 第2部分:径向综合偏差与径向跳动的定义和允许值;GB/T13924-2008 渐开线圆柱齿轮精度 检 验细则三项标准规定。 2、渐开线圆柱齿轮应用 渐开线圆柱齿轮是常用件,齿廓部分结构是标准的,其他部分需单独设计。主要用于传动,传动效率高。其传动形式:圆柱齿轮主要传递两平行轴间运动;圆锥齿轮主要传递两相交轴间运动;蜗轮、蜗杆主要传递两交叉轴间运动。

实验五齿轮齿厚偏差的测量 一、实验目的 1、掌握测量齿轮齿厚的方法。 2、加深对齿轮齿厚偏差定义的理解。 二、实验内容 用齿轮游标卡尺测量齿轮的齿厚偏差。

齿轮计算公式:外径=模数X(齿数+2)

实验六表面粗糙度的测量 国家标准规定的评定表面粗糙度的参数为Ra、Rz、Ry,这三项均属高度特性参数(按微观不平的高度值区分表面粗糙度的优劣)。其常用的测量仪器有:光切法显微镜、干涉显微镜和电动轮廓仪等。随着科学技术的进步,测量表面粗糙度的方法和仪器也在不断进步和完善。 实验目标: 1.表面粗糙度测量仪测量表面粗糙度的原理及方法。 2、加深对表面粗糙度评定参数的Ra、Rz的理解。 实验内容: 用TR201手持式粗糙度仪测量表面粗糙度。 三、测量原理 测量工件表面粗糙度时,将传感器放在工件被测表面上,由仪器内部的驱动机构带动传感器沿被测表面做等速滑行,传感器通过内置的锐利触针感受被测表面的粗糙度,此时工件被测表面的粗糙度引起触针产生位移,该位移使传感器电感线圈的电感量发生变化,从而在相敏整流器的输出端产生与被测表面粗糙度成比例的模拟信号,该信号经过放大及电平转换之后进入数据采集系统,DSP 芯片将采集的数据进行数字滤波和参数计算,测量结果在液晶显示器上读出,也可在打印机上输出,还可以与PC 机进行通讯。 四、测量操作 测量前的准备 a. 开机检查电池电压是否正常; b. 擦净工件被测表面; c. 参照图2-1、图2-2,将仪器正确、平稳、可靠地放置在工件被测表面上; d.参照图传感器的滑行轨迹必须垂直于工件被测表面的加工纹理方向。 2、将工件放在平台(或V型块)上,置于传感器的正下方,然后调整高度,使 传感器接近工件,当传感器即将接近工件时,一定要放慢传感器的下降速度,当传感器接触工件后,要仔细观察触针位置。轴向测量圆柱形工件时,可将工件放在随机配置的V 型块上,该V 型块的中心线与传感器的触针处在同一垂直平面中,即传感器接触工件后所测量是圆柱形工件最高点的母线。

ZSX10型小模数齿轮双面啮合测量仪 技术介绍 哈尔滨智达测控技术有限公司

一、仪器说明 ZSX 10型小模数齿轮双面啮合综合测量仪是哈尔滨智达测控技术有限公司在借鉴早期产品的基础上,针对微小齿轮(齿轮最小模数0.15mm),特别是塑料等非金属的双面啮合测量时需要小中心距、微测力的技术特点,最新开发完成的新一代微机控制智能双啮仪。该产品采用微机数控及误差数据采集智能处理技术,自动完成齿轮的一转径向综合偏差Fi",一齿径向综合偏差fi"和径向跳动Fr"的测量,同时可在预先设定理论中心距的情况下,方便的反映出影响齿轮侧隙的中心距上偏差、下偏差(Eas、Eai),做到对齿轮的质量状况的智能判断,并能快速确定突跳点的大小及所在位置,方便进行在线检修,同时可满足用户提出的新的测量要求。 本仪器还开创性地在双啮测量的基础上,推算出齿轮的跨棒距(M)、公法线(W),理论和实践证明根据中心距测量出的M和W更符合原理和定义,自动双啮仪上实现的测量比人工测量更稳定、更精确。 1、主要技术参数 被测齿轮模数---------------------------- 0.15~2 mm 被测齿轮最大外径------------------------ 120 mm 双啮中心距------------------------------ 10~100 mm 上下顶尖距离 --------------------------- 20~100 mm 指示系统最小分辨率---------------------- 0.0001mm 仪器的最大示值误差---------------------- 0.004 mm 2、主要精度指标 仪器单项精度(见附表1) 3、仪器测量功能 1)径向综合偏差:(F i〞、f i〞); 2)径向跳动:(Fr〞)。 3)跨棒距:(M) 4)公法线长度:(W) 4、结构特点

模数”是指相邻两轮齿同侧齿廓间的齿距t与圆周率π的比值(m=t/π),以毫米为单位。模数是模数制轮齿的一个最基本参数。模数越大,轮齿越高也越厚,如果齿轮的齿数一定,则轮的径向尺寸也越大。模数系列标准是根据设计、制造和检验等要求制订的。对於具有非直齿的齿轮,模数有法向模数mn、端面模数ms与轴向模数mx的区别,它们都是以各自的齿距(法向齿距、端面齿距与轴向齿距)与圆周率的比值,也都以毫米为单位。对於锥齿轮,模数有大端模数me、平均模数mm和小端模数m1之分。对於刀具,则有相应的刀具模数mo 等。 模数是齿轮尺寸计算的一个基本参数,符号为“m”. 说得通俗一点.模数好比衣服的号码,模数越大,齿轮各部份的尺寸都随着成比例地增大,牙齿上能承受的力量也就大. 具体地说模数是二个齿(在分度圆上)相距的弧长尺寸,单位为毫米, 模数与齿轮外径尺寸的关系是: 外径尺寸=模数×(齿数+2) 模数有统一的标准.这样各个地方造出来齿轮才能互配. 所谓模数可以理解为:一个齿轮上的每一个齿,在它的分度圆上所占有的长度。模数大,齿占有的长度就长,模数小,齿占有的长度就短。 数值上模数=分度圆/齿数。一般地说,模数是不需要算的,因为它以经标准化了,但有时拿到一个齿轮不知道它的模数,那你可以利用:齿轮外径/(齿数+2)这个公式倒推出它的模数来。 一个圆转一圈叫转一周,所谓周节就是在一个圆周上由几个相等的“节”组成,比如:钟表的表面上有12个小时,可以看做钟表有12个“节”组成,相邻间的两个节点的距离叫做“周节”。注意一点,齿轮上的周节是关于分度圆的,所以要在分度圆上取节点,周节在数值上=π×模数。 说到这里你也许又要问了,那么什么叫分度圆呢?不要急,听我慢慢说。我们知道两个齿轮啮合能够传递运动,那么它们啮合是齿顶还是齿根?还是其他?其实齿轮啮合的真正部位既不是齿顶也不是齿根而是齿节圆。一个标准的渐开线圆柱直齿齿轮的齿节圆和它的分度圆是同一个圆。数值上齿节圆=模数×齿数。 齿轮是机械零件里面比较复杂的一种,学好它不是一时半会的事,通过我的讲解,你一定明白了许多,不过我现在在上班,只好对不起了,下次有机会再回答你的问题。 标准齿轮模数尺数计算公式 标准齿轮模数尺数计算公式 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数