第15章 弧齿锥齿轮的加工调整计算

弧齿锥齿轮的切齿是按照“假想齿轮”的原理进行的,而采用的切齿方法要根据具体情况而定。

15.1 弧齿锥齿轮的切齿原理与刀号

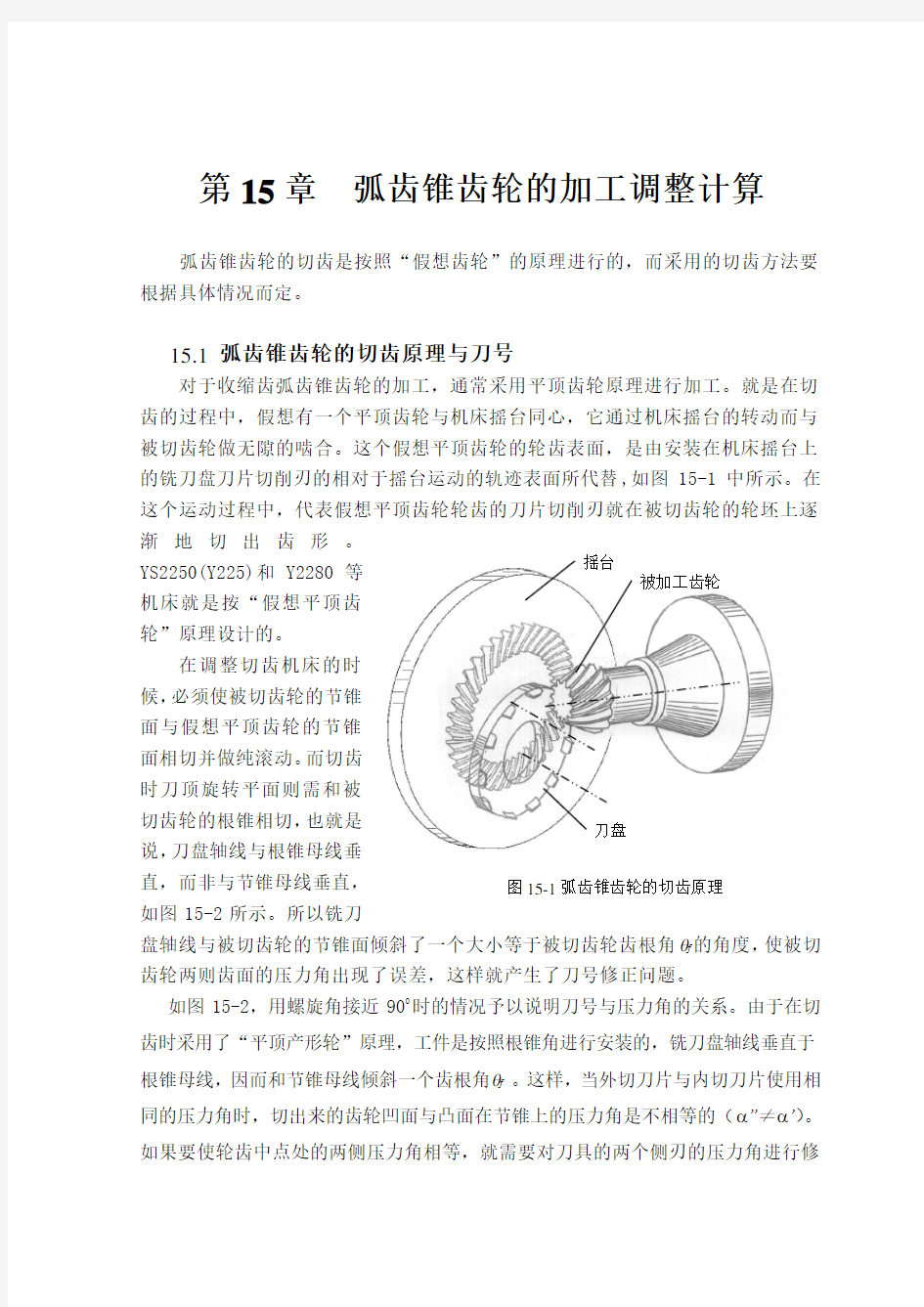

对于收缩齿弧齿锥齿轮的加工,通常采用平顶齿轮原理进行加工。就是在切齿的过程中,假想有一个平顶齿轮与机床摇台同心,它通过机床摇台的转动而与被切齿轮做无隙的啮合。这个假想平顶齿轮的轮齿表面,是由安装在机床摇台上的铣刀盘刀片切削刃的相对于摇台运动的轨迹表面所代替,如图15-1中所示。在这个运动过程中,代表假想平顶齿轮轮齿的刀片切削刃就在被切齿轮的轮坯上逐渐地切出齿形。YS2250(Y225)和Y2280等机床就是按“假想平顶齿轮”原理设计的。

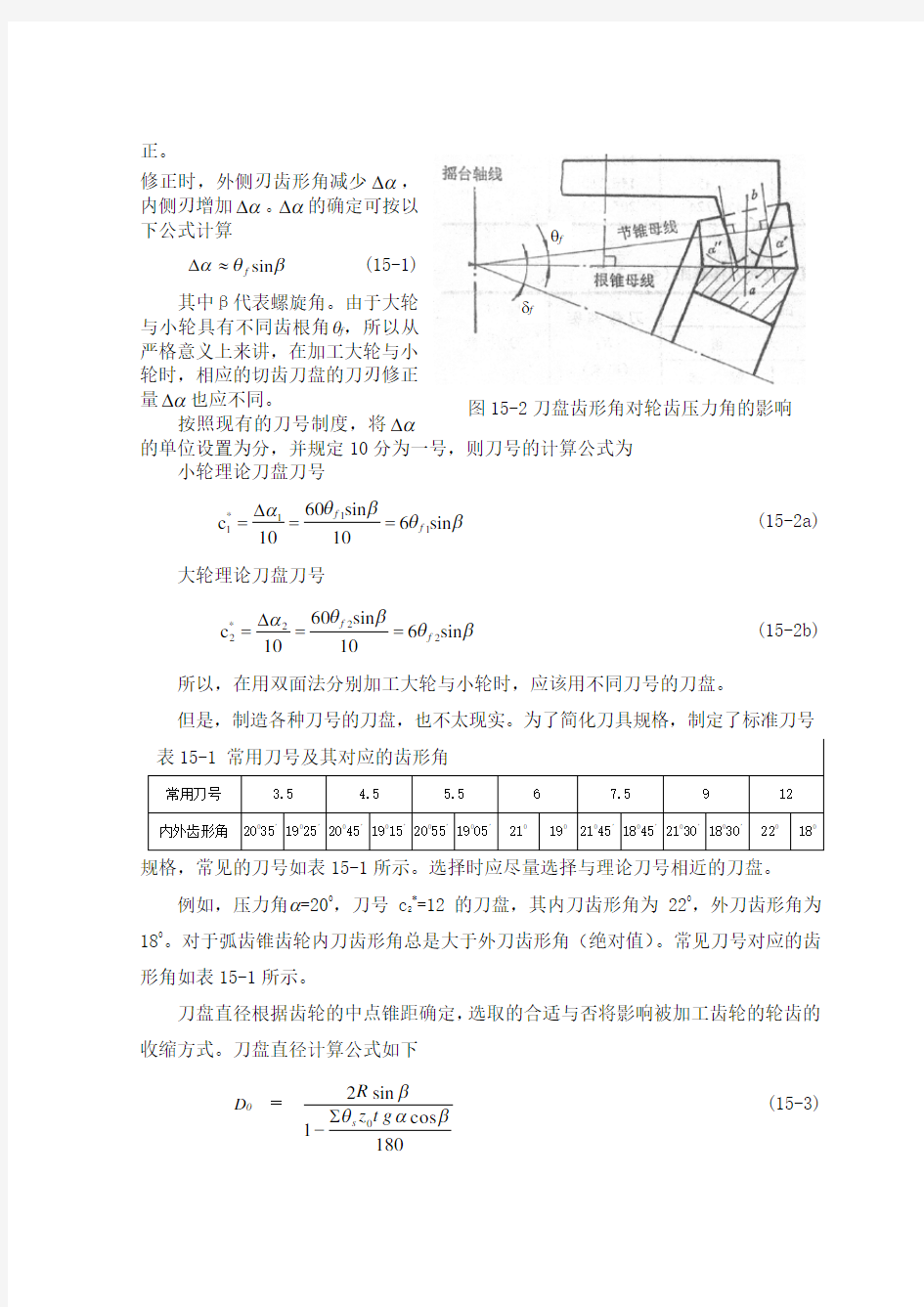

在调整切齿机床的时候,必须使被切齿轮的节锥面与假想平顶齿轮的节锥面相切并做纯滚动。而切齿时刀顶旋转平面则需和被切齿轮的根锥相切,也就是说,刀盘轴线与根锥母线垂直,而非与节锥母线垂直,如图15-2所示。所以铣刀

盘轴线与被切齿轮的节锥面倾斜了一个大小等于被切齿轮齿根角θf 的角度,使被切齿轮两则齿面的压力角出现了误差,这样就产生了刀号修正问题。

如图15-2,用螺旋角接近900时的情况予以说明刀号与压力角的关系。由于在切齿时采用了“平顶产形轮”原理,工件是按照根锥角进行安装的,铣刀盘轴线垂直于根锥母线,因而和节锥母线倾斜一个齿根角θf 。这样,当外切刀片与内切刀片使用相同的压力角时,切出来的齿轮凹面与凸面在节锥上的压力角是不相等的(α”≠α’)。如果要使轮齿中点处的两侧压力角相等,就需要对刀具的两个侧刃的压力角进行修

图15-1弧齿锥齿轮的切齿原理

摇台

刀盘 被加工齿轮

正。

修正时,外侧刃齿形角减少α?,内侧刃增加α?。α?的确定可按以下公式计算

βθαsin f ≈? (15-1)

其中β代表螺旋角。由于大轮与小轮具有不同齿根角θf ,所以从严格意义上来讲,在加工大轮与小轮时,相应的切齿刀盘的刀刃修正量α?也应不同。 按照现有的刀号制度,将α

?的单位设置为分,并规定10分为一号,则刀号的计算公式为

小轮理论刀盘刀号

βθβθαsin 610

sin 6010c 111*1

f f ==?= (15-2a)

大轮理论刀盘刀号

βθβ

θαsin 610

sin 6010c 222*2f f ==?=

(15-2b) 所以,在用双面法分别加工大轮与小轮时,应该用不同刀号的刀盘。

但是,制造各种刀号的刀盘,也不太现实。为了简化刀具规格,制定了标准刀号规格,常见的刀号如表15-1所示。选择时应尽量选择与理论刀号相近的刀盘。

例如,压力角α=200,刀号c 2*=12的刀盘,其内刀齿形角为220,外刀齿形角为180。对于弧齿锥齿轮内刀齿形角总是大于外刀齿形角(绝对值)。常见刀号对应的齿形角如表15-1所示。

刀盘直径根据齿轮的中点锥距确定,选取的合适与否将影响被加工齿轮的轮齿的收缩方式。刀盘直径计算公式如下

D 0 =

180

cos 1sin 20βαθβ

g t z R s ∑-

(15-3)

表15-1 常用刀号及其对应的齿形角

常用刀号

3.5

4.5

5.5

6

7.5

9

12

内外齿形角 200

35’

190

25’

200

45’

190

15’

200

55’

190

05’

210

190

210

45’

180

45’

210

30’

180

30’

220

180

图15-2刀盘齿形角对轮齿压力角的影响

θf

δf

由上式可以看出,在螺旋角350附近,刀盘公称直径与中点锥距相近。刀盘的旋向的选择,应该使得在加工时形成顺铣。

刀尖圆角半径可以查表选择。

刀顶距W 2根据被加工齿轮的齿槽宽与加工余量进行调整。W 2根据要控制的弧齿厚来取,其理论值为

αtg h s R R W f e e

m

2122-=

(15-4) 15.2弧齿锥齿轮的切齿方法

弧齿锥齿轮的单齿切削方法分为成形法和展成法两大类。 15.2.1成形法

用成形法加工的大齿轮齿廓与刀具切削刃的形状一样。

渐开线齿廓的曲率和它的基圆大小有关,基圆越大、齿廓曲率就越小,渐开线就直些;当基圆足够大时,渐开线就接近于直线。而齿轮的基圆大小是由模数m 、齿数z 和压力角α的余弦大小来决定的。模数和压力角一定时,齿数愈多,基圆直径就越大,相应的齿廓曲率越小,也就是齿廓越接近于直线。对于螺旋锥齿轮,传动比也是影响因素之一,当传动比大一些时,大轮的齿廓就更直一些。 小轮齿数(z 1)一定时,传动比越大,大轮齿数也就越多,这时大轮的当量圆柱齿轮的基圆直径也越大,其齿廓接近于直线形,采用成形加工比较方便. 当锥齿轮传动比大于2.5时,大轮的节锥角往往在700以上,大轮就可采用成形加工。同时,为了保证其正确啮合,相配小轮的齿廓应加以相应的修正,用展成法加工,这种组合切齿方法叫半滚切法或成形法。 此法生产效率较高,适于大批量生产。 半滚切法用以下三种方法加工:

1.用普通铣刀盘加工,齿廓为直线形,用于被切齿轮节角大于45?的粗切或传动比大于2.5,节角大于70?的大轮的精切,如图15-3。

2.在专用机床上以圆盘拉刀加工,简称拉齿,齿廓是直线形的,粗、精拉可一次完成,适用于传动比大于2.5的大轮。

图15-3 成形法刀盘位置图

图15-4 螺旋成形法刀盘位置图

3.螺旋成形法是半滚切法的特殊形式。在专用机床上,用特殊的圆拉刀盘,精加工传动比大于2.5齿轮副中的大轮,齿廓是直线形的。如图15-4。切齿时,刀盘安装轴线垂直于被切齿轮的面锥母线,刀盘除具有圆周方向的旋转运动外,还沿其自身轴向作往复运动,每个刀片通过齿槽的同时,刀盘轴向往复一次,而使刀齿顶刃始终沿着被切齿轮齿根切削。由于大齿轮的顶锥母线与小齿轮的根锥母线平行,所以大轮圆盘拉刀与小轮铣刀盘的轴线平行。

螺旋成形法切出的轮齿纵向曲面是一个有规则的、可展的和同向弯曲的渐开螺旋面,它得到的是收缩齿。采用螺旋成型法加工的大、小齿轮,不仅在齿宽中点处,而且在齿宽任意一点处,相啮合的凸凹面的压力角都相等,这样就提高了

大小齿轮的啮合质量,并且对载荷变化、安装误差不敏感。载荷增加时,接触区长度不变,其位置移向大端。螺旋成形法是当前弧齿锥齿轮和双曲线齿轮切齿方法中较完善的一种,但由于螺旋成形法拉齿设备调整较复杂,目前实际生产中并没有大规模应用。

15.2.2 展成法(滚切法)

展成法是被切齿轮与旋转着的铣刀盘(摇台)按照一定的

比例关系进行滚切运动,加工出来的齿廓是渐开线形的,它

是由刀片切削刃顺序位置的包络线形成的,如图15-5所示,

在切齿过程中刀片的顺序位置如图15-6所示.切削时,先切一

面(如图的上侧面)的齿顶和另一面(如图的下侧面)的齿根:在

滚切过程中,逐渐移向上侧面的齿根和下侧面的齿顶,最后脱

离切削,如同一对轮齿的啮合运动一样.用此法加工的有以下两种常用的齿线形状:

1.在YS2250、Y2280或格利森16号等机床上,用刀片切削刃为直线的铣刀盘,齿长方向曲线是圆弧的一部分。

2.在奥利康2号等机床上用刀片切削刃为直线的铣刀盘用连续切削法加工,齿长方向曲线是延伸外摆线的一部分。

15.2.3 弧齿锥齿轮的加工方法

弧齿锥齿轮的切齿方法组合很多.粗切多数是用双面刀盘同时切齿槽的两侧齿面。精切常用三种方法,即:单面切削法、双面切削法和双重双面法。这些方法的特性、优缺点和适用范围列于表15-2中。

选择切齿方法时,应按具体情况。诸如根据现有的切齿机床和刀盘的数量以及被加工齿轮的精度要求等,做出符合客观实际的决定。如果齿轮的加工精度要求较高,产量较大、机床与刀盘齐全时,采用固定安装法比较合适。精度要求不太高的齿轮可用单刀号单面切削法。半滚切和螺旋成形法适宜于大批量生产。图15-5 图15-6

表 15-2 弧齿锥齿轮切齿方法表

15.3 加工参数与机床的调整参数

对于螺旋锥齿轮加工,固定安装法有以下几种组合:

大轮用成形法加工,小轮用刀倾法加工称为SFT、HFT法。大轮用滚切法加工,小轮用变性法加工称为HGM、HGM法。三个英文字母表示的含义为第一个字母表示被加工齿轮的类型,S—表示弧齿锥齿轮(Spiral bevel Gears),H —表示准双曲面齿轮(Hypoid Gears)。

第二个字母表示大轮的加工方法,G——表示展成法加工(Generated),F—表示成形法加工(Formate)。

第三个字母表示小轮的加工方法,T—表示刀倾法(Tite),M—表示变性法(Modified

Roll)。

把上述两种方法做一下调整,重新组合,则可构成SGT、HGT、SFM、HFM两类四种方法。这里要说明的是,通常在应用刀倾的时候,不应用变性;在应用变性的时候,不应用刀倾。

针对不同的加工方法,加工参数上也有一些差别。在机床上对应的有不同的调整位置(以下用“加工参数”指代锥齿轮加工所对应的基本参数,这些参数与机床类型无关,“调整参数”指代针对各类机床的调整位置的参数,是加工参数在机床上的具体现)。这些参数与机床调整参数对应关系如表15-6所示。

小轮加工参数列表

大轮加工参数列表

图15-7 机床调整参数

刀盘的位置参数——刀位

刀盘的位置由径向刀位S d 与角向刀位q 两个参数确定,总称刀位。这是一种极坐标表示方法。也可以用直角坐标系垂直刀位V 、水平刀位H 表示。但本质上是一致的。两种刀位表示方法的之间的关系如下:

22d H V S += H

V

tg q 1

-= 不同的机床有着不同的设定方法,但是都要实现刀盘与工件间正确的相对位置关系。例如,No.116、Y2280等机床通过偏心鼓轮的偏心角调整径向刀位S d ,通过摇台角体现角向刀位q 。见图

15-8、15-9。而No.607、No.609拉齿机则通过量棒尺寸控制垂直刀位V 、水平刀位H 。

图15-8 刀位的表示

以Y2280偏心机构为例,如图15-9, O m 为机床摇台中心,O e 为偏心鼓轮中心,O d (O d ’)为刀盘中心,在初始位置O d 与O m 重合,当偏心鼓轮旋转β角后,可使刀盘

中心处于O d 的位置。实现径向刀位S d ,即O m O d =S d 。在d e m O O O ?中

K

S

d =2sin β,所

以偏心角

K

S

2sin d 1-=β

K 为机床常数,对于Y2280机床K=340。偏心鼓轮旋转β角后,刀位中心位于O d 的位置,要想得到正确的角向刀位q ,还需使摇台旋转一个角度Q 到达O d ’的位置,即为摇台角Q ,由图中可以看出

???

?

??-+±=右旋左旋q 2Q β

水平轮位X G1:摇台中心到工件箱主轴端面的距离,为图纸中的安装距。 垂直轮位E m1:被切齿轮的中心线相对于摇台中心线的垂直偏置量。 床位X B1:控制切齿时的深度。 轮坯安装角δm 1:轮坯根锥角。

此外,对于No.116等机床还有刀倾角I X 、刀转角J 。参见第16章。

二阶变性系数与变形凸轮:变性法是指小轮的滚切过程中,摇台与被切小轮之间的滚比是瞬时变化的。通过瞬时滚比变化对齿面进行修正。瞬时滚比变化通过变性凸轮实现,凸轮变性机构通常可实现4到5阶滚比加速度,对齿面进行高阶修正。这种

图15-9 Y2280刀位与偏心角、摇台角的关系

方法机床调整比较繁琐,除了磨齿(参见第16章)外,在铣齿加工中较少应用。

滚比挂轮值:实现产形轮与被加工齿轮间的展成传动比。

分齿挂轮值:加工完一个齿槽后分度实现连续加工。

以上量确定了在加工机床上,刀具和工件的空间相对位置,并确定了产形轮与工件间的传动比。这些是加工齿槽的全部机床调整数据。除了分齿挂轮比,其他量的变化会对加工时的齿形产生影响。

15.4 单号单面法调整计算---图表举例

表15-3单号单面法调整计算---图表举例

15.5 双面法切齿调整计算

双面法是用一个刀盘同时切出齿槽的两侧面,常用于大轮,切小轮时用单面法。这种方法有简单双面法、单号双面法或固定安装法。本章主要介绍固定安装的双面法。

固定安装法在切制大轮时,齿槽的两侧面是用一个刀盘同时精切成的,采用双面刀盘加工。这种方法广泛用于模数2.5~17毫米的范围。

固定安装双面法切制小轮的齿侧两面时,分别用内外精切刀盘加工。用不同的机床调整,分别精切齿的两侧面。利用对齿规控制余量分配及齿厚的一致性。

固定安装法的优点表现在对于齿的凸凹两面接触区完全是单独的控制。这个方法适合于尤其是生产高精度的锥齿轮。

固定安装双面法与单刀号单面法的主要区别为

在采用固定安装双面法加工齿轮时,大轮的粗切和精切各采用一把双面刀盘加工而成;小轮的粗切采用一把刀盘加工,小轮凸面和凹面的精切各采用一把单面刀盘加工。共需五把刀盘。

而在单刀号单面法加工齿轮时,大小轮的粗精切均可采用一把刀盘加工。但错刀距必须小于大轮或小轮最小的齿槽宽,从而使加工效率降低。

固定安装双面法通常需要五台机床。分别用于大轮粗切、大轮精切、小轮粗切、小轮凸面精切和小轮凹面精切。这样可以减少调整时间,从而提高加工效率。因此,固定安装双面法广泛用于大批量生产中。而单刀号单面法可在一台机床上,完成大、小轮的粗、精切加工。但每完成一道工序都要调整机床,生产效率较低。适合单件小批量生产。

此外,由于双面法采用的刀盘多,接触区容易控制,所以采用双面法加工的齿轮接触区比用单号单面法加工的好。

下面为固定安装双面法切齿计算表(表 3.1)。计算举例为解放牌载重汽车后桥螺旋锥齿轮。

以上数据来自几何计算(即来自产品)

计算说明:

1. 刀号的确定:第(22)向计算为理论上需要的刀号,要采用最接近的标准刀号。标准刀号

有0、112

、122

、13

2

、142

、15

2

类推到1

202

。经采用标准刀号后,要在计算出实际的螺旋角m β,

以后就用此螺旋角进行计算。若计算的刀号位于两个刀号之间,大轮用较大的刀号,小轮用较小的刀号,维持原来的螺旋角,计算仍用平均刀号。螺旋角m β一般在30到40o 间。

2. 刀顶距W 的计算:2W 为大轮精切刀顶距,一般都圆整到0.25间隔值。对于传动比大于2.5的一般向上圆整到0.25值,如6.13圆整到6.25值。对于传动比小于2.5的锥齿轮,一般向下圆整到0.25值。也可以不依0.25为间隔,如圆整到0.10。

3. (61)项中f 值为为齿的接触区长度对齿长的比值,可取0.4~0.5,一般使用0.5。

4. (81)项中表示摇台角,当切齿右旋锥齿轮时,刀盘的中心定位于机床中心的上方,此时Q=q.当切齿左旋锥齿轮时,刀盘的中心位于机床中心的下方,此时摇台角Q=360q -o

。

5. (91)项中的1X ?为切齿小轮时的轮位修正量,这个数值是由于要消除角接触而用的。在大轮粗、精切与小轮的粗切都是使用不修正的轮位,也就是使齿轮的节锥顶点和机床中心相重合。

6. (92)项中的B X ?为切制小齿轮时的床位修正量。“+”表示床位向后移动,“—”表示床位向前移动。

7. (94)项为摇台检查角,对于大轮用30o ,对于小轮用20o 。当1ψ大于120o 时摇台检查角用

16o

。粗切小轮时,当摇台转过20o

时,工件主轴应转过()'

14939ψ=o

。精切小轮凹面时,摇台转

过20o ,工件轴应转过'4818o ,切凸面时工件轴应相应转过'5100o 。这个检查主要为检查机床滚比挂轮的正确性。

8. 切齿时的精切齿留量,一般见下表,当批量大而且工艺比较稳定时,余量还可减少。 9. 本计算表带有“±”号的计算项目中,“+”号用于凹面,“—”号用于凸面。

10. 机床的水平轮位为齿轮的轴向安装位置。大轮粗精切以及小轮粗切时的水平轮位为齿轮的安装距A ,加上夹具支撑定位面到主轴端面的距离N ,即为A+N 。对于小轮的精切应当增加或减去水平轮位修正量1X ?,即为1A+N X ±?。尺寸A 和N 如图5-1所示。

齿轮模数m 齿两侧的加工余量(毫米) 2: 3 3: 6 6:12 12:15

0.5 0.75 1.00 1.25

图5-1中件1表示夹具本体。0.15—0.25毫米间隙为夹具轻轻推入Y225或格利森16号机床主轴孔时,两端面间的间隙,当紧住新轴时次减息立即消失。

11. 切齿调整表如图5-3;表中括号中的数字为计算表中的相应序号的计算值。

弧齿锥齿轮几何参数设计

————————————————————————————————作者: ————————————————————————————————日期: ?

第14章 弧齿锥齿轮的轮坯设计 14.1 弧齿锥齿轮的基本概念 14.1.1 锥齿轮的节锥 对于相交轴之间的齿轮传动,一般采用锥齿轮。锥齿轮有直齿锥齿轮和弧齿锥齿轮。弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。两个相切圆锥的公切面成为齿轮副的节平面。齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。节锥任意一点到节锥顶点O 的距离称为该点的锥距R i ,节点P 的锥距为R 。因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑ 大小轮的齿数之比称为锥齿轮的传动比 1 2 12z z i = (14-1) 小轮和大轮的节点半径r 1、r 2分别为 11sin δR r = 22sin δR r = (14-2) 它们与锥齿轮的齿数成正比,即 1 2 1212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为 ∑ +∑ = cos 1sin 12122i i tg δ 21δδ-∑= (14-4) 当0 90 =∑时,即正交锥齿轮 副,122i tg =δ 图14-2 锥齿轮的 (a) 左旋 图14-1 弧齿锥

圆锥齿轮的画法 单个圆锥齿轮结构画法 [文本] 圆锥齿轮通常用于交角90°的两轴之间的传动,其各部分结构如图所示。齿顶圆所在的锥面称为顶锥面、大端端面所在的锥面称为背锥,小端端面所在的锥面称为前锥,分度圆所在的锥面称为分度圆锥,该锥顶角的半角称为分锥角,用δ表示。 圆锥齿轮的轮齿是在圆锥面上加工出来的,在齿的长度方向上模数、齿数、齿厚均不相同,大端尺寸最大,其它部分向锥顶方向缩

小。为了计算、制造方便,规定以大端的模数为准计算圆锥齿轮各部分的尺寸,计算公式见下表。 其实与圆柱齿轮区别也不大,只是圆锥齿轮的计算参数都是打 断的参数,齿根高是 1.2 倍的模数,比同模数的标准圆柱齿轮的齿顶 高要小,另外尺高的方向垂直于分度圆圆锥的母线,不是州县的平行 方向。 单个圆锥齿轮的画法规则同标准圆柱齿轮一样,在投影为非圆 的视图中常用剖视图表示,轮齿按不剖处理,用粗实线画出齿顶线、 齿根线,用点画线画出分度线。在投影为非圆的视图中,只用粗实线 画出大端和小端的齿顶圆,用点画线画出大端的分度圆,齿根圆不画。 [文本] 注意:圆锥齿轮计算的模数为大端的模数,所有计算的数据都是大端的参数,根据大端的分度圆直径,分锥角画出分度线细点画线,

量出齿顶高、齿根高,即可画出齿顶和齿根线,根据齿宽,画出齿形 部分,其余部分根据需要进行设计。 单个齿轮的画法同圆柱齿轮的规定完全相同。应当根据分锥 角,画出分度圆锥的分度线,根据分度圆半径量出大端的位置,根据 齿顶高、齿根高找出大端齿顶和齿根的位置,向分度锥顶连线,就是 顶锥(齿顶圆锥)和根锥(齿根圆锥),根据齿宽量出分度圆上小端 的位置,做分度圆线的垂直线,其他的次要结构根据需要设计即可。 啮合画法 [ 文本 ] 锥齿轮的啮合画法同圆柱齿轮相同,如图所示。

第一章弧齿锥齿轮及弧齿锥齿轮啮合的基本概念 齿轮的种类有很多五花八门。从齿形上分有渐开线齿轮、圆弧齿轮和其他曲线齿轮。从齿向上分有直齿齿轮、斜齿齿轮和圆弧齿齿轮。还有一类比较特殊的齿轮就是我们在下面将要介绍到螺旋锥齿轮。 螺旋锥齿轮目前我们能接触到的主要有两种,一个是圆弧齿锥齿轮(也叫收缩齿锥齿轮),另一个就是延伸外摆线锥齿轮(也叫等高齿锥齿轮)。下面我们主要讨论的是圆弧齿锥齿轮。 首先我们介绍3个名词: 模数 模数是齿轮的一个基本参数,通俗讲模数越大,齿轮的齿距就越大,齿轮的轮齿及各部分尺寸均相应增大。当一个齿轮的齿数为Z,分度圆直径为D,分度圆上的齿距为P时,则其分度圆的周长应为:Π D=PZ。则该齿轮的分度圆直径为: D=PZ/Π 上式中含有无理数Π,为了设计和制造的方便,我们规定M= P/Π,称M为模数。圆弧齿锥齿轮以大端模数作为齿轮的公称模数。

螺旋角 圆弧齿锥齿轮齿面节线上任意一点的切线与该点向量半径之间的夹角,我们称之为该点的螺旋角。而我们平常所称弧齿锥齿轮的螺旋角实际为该齿轮节线中点的螺旋角(图1-1)。 图1-1 圆弧齿锥齿轮的螺旋方向即为:从齿轮正面对着齿面看,轮齿中点到大端的齿线是顺时针方向的称为右旋齿,轮齿中点到大端的齿线是逆时针方向的称为左旋齿(图1-2)。 我们要记住一对相啮合的弧齿锥齿轮,一定是其螺旋方向相反,而螺旋角的数值相等。螺旋方向的选择一般是使其轴向力的作用方向离开锥顶,使一对齿轮在传动过程中有分离倾向,从而使齿侧间隙增大,轮齿不至于卡住。

1-2 图 1-4)1-3、图节线(节面)(图无论是圆柱齿轮还是圆锥齿轮都可以抽象成两个对于齿轮来说,圆柱体或圆锥体之间的纯滚动。它们的半径由所要求的速度比值决定,此半径所确定的圆称为节圆,所确定的圆锥母线称为节线。 1-3 图

摘要 弧齿锥齿轮结构的复杂性和独特性,给其设计与制造带来一定的困难。我国传统弧齿锥齿轮加工方法主要是利用格里森机床。而数控技术是弧齿锥齿轮加工的一个发展趋势。 本文将数控多轴联动加工与弧齿锥齿轮加工技术相结合,基于三维工程软件强大的造型功能及相关接口技术,利用VC++创建参数输入人机界面及软件数据传输通道,尝试开发基于四轴加工中心的弧齿锥齿轮数控加工方法。 所做工作包括:利用UG的建模功能生成铣刀盘:并创建刀具库;根据铣刀盘的结构、类型和被加工齿轮的特征建立数学模型,再根据假想平顶齿轮原理和展成加工方法,计算刀位轨迹并利用VC++实现刀位轨迹的参数化;进而在UG/CAM环境下模拟仿真:最后采用特殊的后处理技术,生成适合在四轴联动加工中心下加工弧齿锥齿轮的数控代码。 关键词:弧齿锥齿轮:加工中心:铣刀盘;展成加工Abstract 1绪论 1.1引言 目前,弧齿锥齿轮(图1—1)广泛应用在各种高速重载的相交轴传动中,特别是航空、航海、汽车、飞机、工程机械车以及各种精密机床等行业。它具有传动重合度大、承载能力高、传动效率高、传动平稳、噪声小等优点。因此,弧齿锥齿轮的设计与制造在机械行业中占有相当重要的地位。 弧齿锥齿轮理论是由美国Gleason公司的科学家E.威尔德哈泊(E.wilhaber)、M.L.巴斯特尔(M.L“Baxter)等人提出。后来瑞士的奥利康(Oerlikon)公司和德国的克林根贝格(Klingelnberg)公司也拥有了自己的弧齿锥齿轮技术,并各自制定了自己的标准,通常分别简称为“格”制、“奥”制和“克”制。其中最瞩目的是格里森公司(G1eason)推出的弧齿锥齿轮。其主要特点是:齿线为段圆弧,齿形较复杂,制造较难,承载能力高,运转平稳,噪声小,磨齿后可以用于高速转动。它在Y225、Y2290等专用机床l二用多刃面铣刀加工而成,齿坯相对于旋转的刀具滚动而成一齿槽后,刀具退回并转到原始位置,同时齿坯分度。 1主动轮2从动轮 图1-1弧齿锥齿轮 随着计算机技术和数字控制技术的发展,高精度电子传动的实现,为高精、高效和柔性化的弧齿锥齿轮加工开辟了新的途径。Nc技术的应用极大简化了机床结构和加工计算,目前仍只有少数国家拥有该方面技术,国内在这方面研究仍处于探索阶段,因此开展弧齿锥齿轮Nc加工研究具有重要理论意义和实际意义。 1.2弧齿锥齿轮的国内外发展与现状 1.2.1国外发展与现状 国外对弧齿锥齿轮的研究处于领先地位,特别是德国、美国和只本等几个工业发达国家。

弧齿锥齿轮几何参数设计分解

————————————————————————————————作者:————————————————————————————————日期: ?

第14章 弧齿锥齿轮的轮坯设计 14.1 弧齿锥齿轮的基本概念 14.1.1 锥齿轮的节锥 对于相交轴之间的齿轮传动,一般采用锥齿轮。锥齿轮有直齿锥齿轮和弧齿锥齿轮。弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。两个相切圆锥的公切面成为齿轮副的节平面。齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。节锥任意一点到节锥顶点O 的距离称为该点的锥距Ri ,节点P 的锥距为R 。因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑ 大小轮的齿数之比称为锥齿轮的传动比 1 2 12z z i = (14-1) 小轮和大轮的节点半径r1、r 2分别为 11sin δR r = 22sin δR r = (14-2) 它们与锥齿轮的齿数成正比,即 1 2 1212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为 ∑ +∑ = cos 1sin 12122i i tg δ 21δδ-∑= (14-4) 当0 90 =∑时,即正交锥齿轮 副,122i tg =δ 14.1.2弧齿锥齿轮的旋向与螺旋角 图14-2 锥齿轮的 (a) 左旋 图14-1 弧齿锥

齿 轮 基 螺旋锥齿轮切齿数据调整表5698 本 参 数 : 齿数 端面模数 螺旋角 螺旋方向 外锥距 齿面宽 齿顶高 齿全高 齿侧间隙 节锥角 根锥角 压力角 理论外径 大端法向齿弦齿高规大端法向 弦齿厚 安装距 刀盘数据: 代码小轮大轮 Z2331 m 6.349999905 6.349999905 ?35°00′00.0 ″35°00′00.0 ″ 右旋左旋 L e122.5566483122.5566483 b3232 h 6.052 4.743 H11.98911.989 c.1 —.25 36°34′22.9 ″53°25′37.1 ″ 33°47′58.3 ″50°02′37.2 ″ 20°00′00.0 ″20°00′00.0 ″ 155.77202.503 5.978646755 4.679176331 8.0584850317.033198357 A134118 名义错刀量 刀号 刀片压刀尖 直径( w)力角直径 20°00 齿轮材料 机床调整数据 调整项目 工序项目 轮坯安装角 垂直轮位 水平轮位修正值 床位 滚比值 摇台角 偏心角 分齿时跳齿数 分齿挂轮 滚比挂轮 摇台检角 滚比检验 工件检角 切削速度(米/分) 切削速度挂轮 每齿进刀 进给挂轮 齿轮名称齿轮图号 uh k 机床型号Y225 大齿轮小齿轮 粗切精切粗切精切凹面精切凸面 50°02′37.2 ″33°47′58.3 ″ 00000 000-3.45 3.45 000 1.92-1.92 0.454153330.726645350.9991373420.963071110.963071108 88°35′51.5 ″ 322°50′318°21′313°16′ 18.0 ″18.0 ″15.0 ″ 44°29′20.7 ″ 44°29′42°32′46°26′50.5 20.7 ″39.9 ″″ 18111111 10/3116/3122/2322/2322/23 4°00′20°00′20°00′20°00′20°00′00.0 00.0 ″00.0 ″00.0 ″00.0 ″″ 4°58′24°51′33°30′32°18′34°45′43.2 19.3 ″36.6 ″25.8 ″29.6 ″″ 外切刀 大粗切内切刀轮 外切刀精切内切刀 ′00.0摆角挂轮 7.5″230.6 20°00 2292 ′00.0分度器旋转—分度齿厚减薄量 7.5″226.6 20°00 /厘米2) ′00.0液压夹紧压力(公斤 7.5″231.6 20°00 2293 ′00.0附: Y228 机床调整数据 7.5″225.6 20°00 0.0220.017 ′00.0摇台角83°50′52.9 ″318°05′313°36′308°31′ 外切刀 小粗切内切刀轮 外切刀 7.5″230.077 20°00 2291.48 ′00.0偏心角 7.5″227.123 20°00 1.67.5 ′00.0 230.2 ″ 20°00 34°59′23.5 ″ 19.0 ″19.0 ″16.0 ″ 34°59′33°29′36°29′48.7 23.5 ″20.8 ″″ 精切内切刀 ′00.0计算日期 229 1.67.5 ″227 第一 页 2001/4/12校对日期 第二页

第15章 弧齿锥齿轮的加工调整计算 弧齿锥齿轮的切齿是按照“假想齿轮”的原理进行的,而采用的切齿方法要根据具体情况而定。 15.1 弧齿锥齿轮的切齿原理与刀号 对于收缩齿弧齿锥齿轮的加工,通常采用平顶齿轮原理进行加工。就是在切齿的过程中,假想有一个平顶齿轮与机床摇台同心,它通过机床摇台的转动而与被切齿轮做无隙的啮合。这个假想平顶齿轮的轮齿表面,是由安装在机床摇台上的铣刀盘刀片切削刃的相对于摇台运动的轨迹表面所代替,如图15-1中所示。在这个运动过程中,代表假想平顶齿轮轮齿的刀片切削刃就在被切齿轮的轮坯上逐渐地切出齿形。YS2250(Y225)和Y2280等机床就是按“假想平顶齿轮”原理设计的。 在调整切齿机床的时候,必须使被切齿轮的节锥面与假想平顶齿轮的节锥面相切并做纯滚动。而切齿时刀顶旋转平面则需和被切齿轮的根锥相切,也就是说,刀盘轴线与根锥母线垂直,而非与节锥母线垂直,如图15-2所示。所以铣刀 盘轴线与被切齿轮的节锥面倾斜了一个大小等于被切齿轮齿根角θf 的角度,使被切齿轮两则齿面的压力角出现了误差,这样就产生了刀号修正问题。 如图15-2,用螺旋角接近900时的情况予以说明刀号与压力角的关系。由于在切齿时采用了“平顶产形轮”原理,工件是按照根锥角进行安装的,铣刀盘轴线垂直于根锥母线,因而和节锥母线倾斜一个齿根角θf 。这样,当外切刀片与内切刀片使用相同的压力角时,切出来的齿轮凹面与凸面在节锥上的压力角是不相等的(α”≠α’)。如果要使轮齿中点处的两侧压力角相等,就需要对刀具的两个侧刃的压力角进行修 图15-1弧齿锥齿轮的切齿原理 摇台 刀盘 被加工齿轮

第14章 弧齿锥齿轮的轮坯设计 14.1 弧齿锥齿轮的基本概念 14.1.1 锥齿轮的节锥 对于相交轴之间的齿轮传动,一般采用锥齿轮。锥齿轮有直齿锥齿轮和弧齿锥齿轮。弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。两个相切圆锥的公切面成为齿轮副的节平面。齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。节锥任意一点到节锥顶点O 的距离称为该点的锥距R i ,节点P 的锥距为R 。因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑ 大小轮的齿数之比称为锥齿轮的传动比 1 2 12z z i = (14-1) 小轮和大轮的节点半径r 1、r 2分别为 11sin δR r = 22sin δR r = (14-2) 它们与锥齿轮的齿数成正比,即 1 2 1212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为 ∑ +∑ = cos 1sin 12122i i tg δ 21δδ-∑= (14-4) 当0 90=∑时,即正交锥齿轮副,122i tg =δ 14.1.2弧齿锥齿轮的旋向与螺旋角 1.旋向 弧齿锥齿轮的轮齿对母线的倾斜方向称为旋向,有左旋和右旋两种(图14-3)。面对轮齿观察,由小端到大端顺时针倾斜者为右旋齿轮(图14-3b ),逆时针倾斜者则为左旋齿(图14-3a )。 大小轮的旋向相图14-2 锥齿轮的节锥与节面 (a) 左旋 (b) 右旋 图14-1 弧齿锥齿轮副

大规格弧齿锥齿轮加工技术研究分析- 引言 随着我国石油、矿山、冶金、船舶、煤炭、电力等行业主机设备日趋大型化、高精度化,对直径在800 mm以上的高精度硬齿而弧齿锥齿轮的需求量越来越大。由于弧齿锥齿轮齿而拓扑结构的复杂性,传统的弧齿锥齿轮加工技术必须采用专用型盘状铣刀在专用的机械式或数控型弧齿锥齿轮加工机床上进行齿而展成。由于加工原理的限制,这种传统的切齿理论要求专用盘铣刀的直径与被加工齿轮直径基本相当,从而导致采用传统展成理论在加工大规格弧齿锥齿轮时会遭遇严重的问题:刀具和机床制造困难,加工费用昂贵。 随着自由曲而数控加工技术的发展,开始了采用小直径刀具加工大型弧齿锥齿轮的研究,主要采用的刀具包括球头铣刀、圆柱和圆锥侧铣刀等小直径指状刀具,以及小直径盘铣刀。这种加工方法采用的刀具尺寸小、结构简单,而且避免采用专用型高刚性齿轮加工机床,具有更好的通用性,能够充分发挥数控机床的加工能力。然而球头铣刀包络齿而加工效率较低,而侧铣刀则很容易导致切削颤振,小直径盘铣刀包络齿而可以较好的解决球头铣刀和指状侧铣刀的问题,但要求研究者兼有齿轮理论、包络技术和加工干涉处理的能力。 本文回顾了近年来大规格弧齿锥齿轮加工方法的研究进展,在分析和总结各种方法优缺点的基础上,指出了当前研究的不足和发展方向。 1传统加工方法 传统的弧齿锥齿轮加工采用专用盘形铣刀在铣齿机上进

行,由机床的摇台机构模拟一个假想的齿轮,安装在机床摇台上的刀盘切削而是假想齿轮的一个轮齿。当被切齿轮与假想齿轮以一定的传动比绕各自的轴线旋转时,刀盘就会在工件轮坯上切出一个齿槽。齿轮的切削过程就像一对齿轮的啮合过程一样,刀盘切削而与被加工的轮齿曲而完全共扼。 Gleason公司早期基于局部共扼原理而发展并逐步完善的切齿技术齿轮巨匠Litvin教授提出的局部综合法,以及西安交通大学王小椿教授提出的三阶接触分析理论回,都是应用于采用专用盘铣刀在机械式带摇台的切齿机床加工弧齿锥齿轮的理论和方法。 随着数控技术的日益普及,数控技术在螺旋锥齿轮加工机床上也得到了应用。以Gleason公司推出的Phoenix系列和Oerlikon公司推出C系列为代表的CNC锥齿轮加工机床(Freeform机床),开创了锥齿轮加工的新纪元,同时也给锥齿轮设计加工的理论研究提出了许多新的课题。国内外学者就利用Freeform型机床生产高质量齿轮副进行了深入研究。Litvin教授通过等效转换,将传统摇台机床切齿时刀盘与被加工齿轮的相对位置和运动关系在Freeform型机床上再现出来。王小椿等从空间运动学的角度分析了刀倾型机床调整参数转换Free}orm型机床调整参数的原理,并给出了显式表达的转换公式。 但是,这些基于Freeform机床的技术并没有改变产形轮啮合展成被加工齿轮齿而的本质,只是将摇台型机床上刀具和轮坯的相对运动关系在数控机床上的再现,使用的刀具没有改变,仍是专用型盘铣刀。 这种采用专用盘铣刀展成加工弧齿锥齿轮的技术经过多年的发展,对于加工1m直径以下的弧齿锥齿轮具有无可替代的优

收稿日期:1999-02-08;修订日期:1999-04-26基金项目:航空科学基金资助项目(96C53037) 作者简介:田行斌(1972-),男,西北工业大学,博士研究生 第15卷 第1期2000年1月 航空动力学报 Journa l of Aerospace Power V o l 115N o 11 Jan . 2000 文章编号:100028055(2000)0120075203 弧齿锥齿轮加工参数的全局优化设计 田行斌 方宗德 (西北工业大学十系,陕西西安 710072) 摘要:本文通过局部综合法对齿面一阶和二阶接触参数进行预控,在此基础上,全面考虑了齿轮副在小端、中部、大端啮合时的接触印痕和传动误差,通过对可选加工参数的优化设计,消除了齿轮副的三阶接触缺陷,从而实现了弧齿锥齿轮副啮合质量的全局控制。关 键 词:弧齿锥齿轮;优化;加工参数中图分类号:TH 1321416 文献标识码:A 1 前 言 航空用弧齿锥齿轮副的啮合质量至关重要。弧齿锥齿轮副的啮合质量通常用接触印痕和传动误差来衡量。鉴于高可靠性的要求,在实际生产中,对齿轮副在小端、中部、大端啮合时的接触印痕一般都有一定的要求。为此,常常需要操作人员多次进行机床调整、试切、滚检等步骤,费时费力,且依赖于操作人员的经验。然而即便如此,由于实际生产中缺乏对传动误差的检测手段,仅满足接触印痕要求的齿轮副在实际使用中仍未必能达到预定的要求。因此,全面控制接触印痕和传动误差是提高弧齿锥齿轮副可靠性的关键。 本文采用局部综合法进行弧齿锥齿轮加工参数设计。该方法能严格保证预定的齿面一阶和二阶接触参数。在此基础上,本文全面考虑了齿轮副在小端、中部、大端啮合时的接触印痕和传动误差,并通过对可选加工参数的优化设计,有效消除了齿轮副的三阶接触缺陷,从而实现了弧齿锥齿轮副啮合质量的全局控制。 2 局部综合法 局部综合法是由L itvin 教授提出并完善的[1]。本文简述此处应用基本步骤[2]:(1)按切齿 调整卡确定大轮的加工参数,并在大轮齿面上指 定参考点的位置,即预定齿面的一阶接触参数。(2)根据产形轮和被加工大轮啮合时的线接触条件,由大轮加工参数和产形轮与被加工大轮间的相对运动关系求得大轮齿面上参考点处的主曲率 和主方向。 (3)根据小轮和大轮啮合时的点接触条件,预定参考点处接触迹线的方向角、瞬时接触椭 圆长轴长度和大轮相对于小轮的角加速度的值,即预定齿面的二阶接触参数,求得小轮齿面上参 考点处的主曲率和主方向。 (4)根据产形轮和被加工小轮啮合时的线接触条件,由小轮参考点处的 主曲率和主方向的值,确定小轮的加工参数。 3 弧齿锥齿轮加工参数的优化设计 按该法所得加工参数加工成弧齿锥齿轮副的齿面一阶和二阶接触参数能够被严格保证。但是,齿轮副的三阶接触参数(参考点处的二阶接触参数在齿面相对滚动过程中及V H 检验时的变化率)并没有得到控制,因此,齿轮副仍有可能出现诸如菱形接触、鱼尾接触、S 形传动等三阶接触缺陷,还应通过优化设计加工参数来避免。3.1 优化变量 在局部综合过程中,保证齿面的一阶和二阶接触参数所需的加工参数少于加工设备所能提供

弧齿锥齿轮主要参数的测绘计

作者: 日期:

弧齿锥齿轮主要参数的测绘计算 零部件加工部麻俊方 弧齿锥齿轮具有承载能力高、运转平稳、噪音低等特点,在汽车行业中得到了广泛的应用。通常由一对弧齿锥齿轮组成汽车驱动桥主减速器的主要传动机构。弧齿锥齿轮的设计与测绘计算均比较复杂,下面仅介绍几种主要参数的测绘计算方法。 1.轴交角 一对弧齿锥齿轮副的住从动齿轮中心轴线交于一点。轴线间的交角刀可成任意角度,但在绝大多数汽车驱动桥上,主减速齿轮副都采用90°相交的布置。 2.齿制 渐开线锥齿轮的齿制很多,多达40多种,我国常用的齿制有Gleason(格利森)制、Oerlikon(奥利康)制、Kingelnberg(克林贝格)制三种。其中应用最广泛也是最常见到的是Gleaso n(格利森)制弧齿锥齿轮。不同的齿制,对应不同的参数计算方法与计算公式,在测量齿轮时一定要注意区分。 3?模数 弧齿锥齿轮模数是一个变值,由大端向小端与锥距成比例缩小,通常以大端面模数叫来计算。GB12368-9C规定了锥齿轮大端端面模数,其中以》1为例,有1、1.125、1.375、1.5、1.75、2等等。但是所测量的齿轮模数不一定为整数,也不一定符合标准模数系列。对于模数的测绘与计算,有以下方式:

1. 由测量的锥距R,可初步估算锥齿轮的大端模数 叫 h(用深度尺来测量)加以复核。对于等顶隙收缩齿(格里森制),齿顶高系数h a = 0.85,顶隙系 * 数C *=0.188则齿高 h=(2 h a +C *)m 。 * 由此得出模数m=h(2h a +C *),进而复核模数m s 。 t m s — 2. 测量出锥齿轮的周节t ,根据公式 来进行 计算,这种方法要求测量数据准 确无误,且被测绘齿轮无磨损现象。 3. 由齿顶圆直径反求模数。首先测绘出齿顶圆的直径尺寸,利用齿顶圆计算公式,然 后反求模数。所使用的反求公式为 4. 由刀顶距的数值计算模数。 弧齿锥齿轮铣刀盘的刀顶距W 叫席2 式中 m s —大端模数的估算数值; 1 0.5— L e ; R 因为 2 Z 2 ^ 、、, ,于是便可确定锥齿轮大 端模数 m 2R 人『云。然后实测齿高 m s Z i D ei 2 f 0 cos 1 2x 1 cos 1 D e2 z 2 2 f 0 cos 2 2x 2 cos 2

弧齿锥齿轮基础知识一、弧齿锥齿轮的种类、特点 锥齿轮用于传递相交轴之间的 运动和动力,一般夹角为90°。锥 齿轮的分类可以按齿面节线、按 两轴线相对位置、按齿顶的收缩 形式等不同方法。

锥齿轮按齿线形状可以分为直齿、斜齿和曲线齿。曲线齿又可以分为弧齿、延伸外摆线齿和长幅渐开线齿。 圆弧齿锥齿轮,其轮齿是用圆形盘铣刀切制的,工件的假想平面齿轮的节线为圆弧的一部分。(图1-1) (图1-1)

延伸外摆线齿锥齿轮,齿面节线是延伸外摆线的一部分。 当一个圆在一条直线上无相对滑动的纯 滚动时,圆的一点相对于此直线所走的 轨迹叫做摆线,这个作纯滚动的圆叫 “滚动圆”,如果滚动圆沿着一个叫做 “基圆”的内圆周作纯滚动时,滚动圆 上一点的轨迹叫做“内摆线”;滚动圆 在基圆的外侧圆周作纯滚动时,滚动圆 上一点的轨迹叫做“外摆线”。如果在 外摆线滚动圆外有一任一点与滚动圆相 (图1-2) 对固定,该点相当于滚动圆延长半径上 的一点,当滚动圆在基圆上作纯滚动 时,该固连的点所走过的轨迹叫做“延 伸外摆线”,延伸外摆线锥齿轮的假想 平面齿轮齿面节线就是该曲线的一部分。 (图1-2)

准双曲线齿轮用于传递交错轴之间的运动和动力。按齿线可以分为弧齿收缩齿和长幅外摆线等高齿。 该类齿轮相当于把垂直相交轴的 小齿轮轴线,向上或者向下偏置 一个距离E,这个距离叫做“偏置 距”,轴线偏置可以使小轮有较 大的螺旋角,由于小轮螺旋角的增 大,也增大了小轮的端面模数, 从而也增大了小轮直径,并提高 了小轮的强度和寿命。这种齿轮 (图1-3) 沿齿长和齿高方向都存在相对滑 动、轴线偏置齿轮一般称为“双 曲线齿轮”,因为这种齿轮的节 面为一双曲线回转体表面的一部 分。(图1-3)

圆锥齿轮参数设计 0.概述 锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。本节只讨论S=90°的标准直齿锥齿轮传动。 1. 齿廓曲面的形成 直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。为此产生一种代替球面渐开线的近似方法。 2. 锥齿轮大端背锥、当量齿轮及当量齿数 (1) 背锥和当量齿轮 下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R 表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。显然,该背锥与球面切于锥齿轮大端的分度圆。由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段 b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆

格利森弧齿锥齿轮的装配与调整 1装配前的准备工作 首先应阅读设计图,了解齿轮副的设计要求、设计参数等,然后应检查和分析标在零件上和任何标签上由制造者提供的加工参数和各类标记,如齿轮的安装距、侧隙、接触区的图样、两个齿轮的装配标记、配对号等。如果齿轮上没有标记,则应从设计要求中获得必需的数据。 最终检验后,所有的齿轮和齿轮轴应进行检查,保证轮齿面和安装定位面、轴肩、隔套及其它与齿轮安装位置有关的各零件面没有损坏。同时也应检查这些部位有无刻痕、毛剌,若有应仔细将其去掉。 2安装与调整 首先,根据制造者提供的安装距将小轮定位(图1)。为此应装上未配磨好的调整垫片,测量出安装距,计算出调整垫片的正确尺寸。测量安装距也可用专门的量具测量。然后再按标明的侧隙调整大轮,这一侧隙应在啮合的最紧点测量,可用压表法测。先把小轮固定,防止转动,牢固装上百分表,使百分表触头垂直于轮齿大端最外接近节圆直径的齿面,正反向转动大轮 时,百分表上的读数即为侧隙值。 若侧隙值不等于给定值,则可按原来的装配方法进行修正。调整过程中大轮或小轮所需进行的轴向移动量Δt可由下式求得 Δt=Δjn/2tgαsinθ 式中θ——节锥角 Δjn——齿轮的侧隙变动量 α——压力角 侧隙修正后,应检查轮齿接触区是否符合规定。检查时先在齿面上均匀地涂一层红油等着色剂、并在低速情况下,在两个方向上转动一对齿轮副几转之后,得到的轮齿接触区应与制造者提供的轮

齿接触区相似。一般情况下,轻载时接触区的长度约为齿宽的一半左右,并位于中间靠小端位置,它不应延伸至大、小轮齿的齿顶,在小轮轮齿上应稍微靠近齿顶,而在大轮轮齿上应稍微靠近齿根。一个齿轮上齿与齿之间接触区的形状、位置和强弱的变化标志着装配与制造质量的好坏,但齿轮副的载荷的大小及有无负载对接触区的位置与大小有较大的影响,调整时应注意。 3轮齿接触区的修正 轮齿接触区的形式较多,每种情况的调整方法又有所不同。下面仅就我们在装配调整中遇到的几种接触区形式进行分析。 (1)齿顶或齿根接触区一般是由小轮安装距误差产生的,可用改变其轴向位置的方法进行修正。 *小顶大根式即轮齿接触区位于小轮齿面的齿顶和大轮齿面的齿根,这是由小轮安装距不正确引起的,应沿轴问移出小轮,为保证侧隙和接触区也可能需要沿轴向移入大轮(图2)。这种情况大轮凸面的接触区靠近小端,凹面接触区应靠近大端,而小轮接触区与大轮的正好相反。 *小根大顶式即轮齿接触区位于小轮齿面齿根和大轮齿面的齿顶,也由小轮安装距误差引起的,应沿轴向移入小轮,同样为保证侧隙和轮齿接触区也可能要沿轴向移出大轮。这种情况大轮轮齿凸面上的接触区应靠近大端,凹面接触区应靠近小端,而小轮上接触区应与大轮的相反(图3)。

圆弧齿锥齿轮传动设计几何计算过程 圆弧齿锥齿轮传动设计 几何计算过程 输入参数: 齿轮类型:35。格里森制 大端模数m=6mm 齿形角a =20° 齿数 Z 1=30,Z 2=90 径向变位系数X 1 =.347,x 2=-.347 传动比i=3 齿顶高系数 h a*=.85 切向变位系数 x t1 =-.056,x t2=.O56 中点螺旋角3m =35° 齿顶间隙系数c *=.188 齿宽系数tpR =.211 ,宽度b=60mm 小轮螺旋方向:左旋 序号 项目 公式 结果 1 大端分度圆d d 1=Z 1m,d 2=Z 2m d 1=180.00mm, d 2=540.00mm 2 分锥角S 81 =arctan(Z 1/Z 2), 2=90- 8 81=18.435 ° ,2=71.565 ° 3 锥距R R=d 1/2sin 81=d 2/2sin 82 R=284.605mm 4 齿距p p= nm p=18.850mm 5 齿高h h=(2h a *+c*)m h=11.328mm 6 齿顶高h a h a =(h a *+x)m h a1=7.182,h a2=3.018mm 7 齿根高h f h f =(h a *+c*-x)m h f1 =4.146,h f2=8.310mm 8 顶隙c c=c*m c=1.13mm 9 齿根角9f Q f1=arctg(h f1/R), Q =arctg(h f2/R) 0f1 =.835 ° ,f2=1.672 ° 10 齿顶角Q a Q a 1= Q f2, Q 2=Q f1(等顶隙收缩齿) 0a1=1.672 ° 戶陆.835 ° 11 顶锥角8a 8a1= 81+ Q f2, 82= 82+Q f1 81=20.107 °, 82=72.400 ° 12 根锥角8 8f1= 81- Q f1, f2= 82- 02 8f1=17.600 °, 8(2=69.893 ° 13 顶圆直径d a d a1=d 1+2h a1COS 81,d a2=d 2+2h a2COS 82, d a1=193.63,d a2=541.91mm 14 分锥顶点至轮冠距离 A k A k1 =d 2/2-h a1Sin 81,=d 1/2-h a2Sin 82 A k1=267.73,A k2=87.14mm 15 齿宽中点分度圆直径 d m d m1=d 1-bsin 81,d m2=d 2-bsin 82 d m1=161.026mm,d m2=483.079mm 16 齿宽中点模数m m m m =d m1/z 1=d m2/z 2 m m =5.368mm 17 中点分度圆法向齿厚s mn S mn =(0.5 n COS 唱+2xtan a +x?m m s mn1 =7.962mm,s mn2=5.851mm 18 中点法向齿厚半角书mn , 2 ^mn =S mn Sin 8 COS 旳/d m ipmn1 =1.803 ° 书 mn 2=.147 19 中点分圆法向弦齿厚S mn 2 _S mn =S mn (1-书mn /6) S mn1 =7.960mm 丄 mn2=5.851mm 20 中点分圆法向弦齿高h am h am =h a -btan 0a /2+S mn ^mn /4 h am1 =6.369mm,h am2=2.585mm 21 当量齿数Z v 3 Z v =Z/cos 8 cos (3m Z v1=57.532,Z v2=517.784 22 端面重合度£a e?=[Z 1(tan a at1 -tan a )/cos 1 +Z 2(tan a at2-tan a )/cos 2]/2 n 其中:tan a =(tan a /cos m j &z =1.317

弧齿锥齿轮生产作业指导书 1.2在用双面法分别加工大轮与小轮时,应该用不同刀号的刀盘。 但是,制造各种刀号的刀盘,也不太现实。为了简化刀具规格,制定了标准刀号规格,常见 的刀号如表1-1所示。选择时应尽量选择与理论刀号相近的刀盘。 例如,压力角α=200,刀号c2*=12的刀盘,其内刀齿形角为220,外刀齿形角为180。对于弧齿锥齿轮内刀齿形角总是大于外刀齿形角(绝对值)。 1.2弧齿锥齿轮的切齿方法 弧齿锥齿轮的单齿切削方法分为成形法和展成法两大类。 1.2.1成形法 用成形法加工的大齿轮齿廓与刀具切削刃的形状一样。 渐开线齿廓的曲率和它的基圆大小有关,基圆越大、齿廓曲率就越小,渐开线就直些;当基圆足够大时,渐开线就接近于直线。而齿轮的基圆大小是由模数m、齿数z和压力角α的余弦大小来决定的。模数和压力角一定时,齿数愈多,基圆直径就越大,相应的齿廓曲率越小,也就是齿廓越接近于直线。对于螺旋锥齿轮,传动比也是影响因素之一,当传动比大一些时,大轮的齿廓就更直一些。 小轮齿数(z1)一定时,传动比越大,大轮齿数也就越多,这时大轮的当量圆柱齿轮的基圆直径也越大,其齿廓接近于直线形,采用成形加工比较方便. 当锥齿轮传动比大于2.5时,大轮的节锥角往往在700以上,大轮就可采用成形加工。同时,为了保证其正确啮合,相配小轮的齿廓应加以相应的修正,用展成法加工,这种组合切齿方法叫半滚切法或成形法。 此法生产效率较高,适于大批量生产。 半滚切法用以下三种方法加工: 1.用普通铣刀盘加工,齿廓为直线形,用于被切齿轮节角大于45?的粗切或传动比大于2.5,节角大于70?的大轮的精切,如图1-3。 2.在专用机床上以圆盘拉刀加工,简称拉齿,齿廓是直线形的,粗、精拉可一次完成,适用于传动比大于2.5的大轮。

格林森弧齿锥齿轮传动δεθ?φωπθΣβ Z1=8 Z2=28 压力角?=20度ha*=0.85 c*=0.188 βm=35度 高-切变位等顶隙收缩齿 U=Z2/Z1=28/8=3.5 1/U=8/28=0.2857 tanδ1=1/u=0.2857 δ1=15.94 度δ2=74.06 度 x1=0.39*(1-1/u^2)=0.358 查表取x1=0.36 xt1=0.145 cos15.94=0.962 cos74.06=0.2746 ΦR=0.3 d a1=m*z1+2h a1*cosδ1=8m+2*(0.85+0.36)m*cos15.94=10.32804m=14.5 m=1.4 d a2=m*z2+2h a2*cosδ2=28m+2*(0.85-0.36)m*cos74.06=28.269108m=40 m=1.41 取m=1.4 d1=m*z1=1.4*8=11.2 d2=m*z2=1.4*28=39.2 R=d1/2sinδ1=20.39 R=d2/2sinδ2=20.38 取R=20.4 b=0.3*20.4=6.12 h a1=(0.85+0.36)*1.4=1.694 h a2=(0.85-0.36)*1.4=0.686 h=(2*0.85+0.188)*1.4=2.6432 h f1=h- h a1= 0.9492 h f2=h- h a2= 1.9572 tanθf1= h f1/R=0.046529 θf1=2.664度 tanθf2= h f2/R=0.0959 θf2=5.48度

θa1=θf2=5.48度θa2=θf1=2.664度 δa1=δ1+θa1=15.94 +5.48=21.42度 δa2=δ2+θa2=74.06 +2.664=76.724度 A k1=Rcosδ1- h a1 sinδ1=19.62-0.465=19.155 A k2=Rcosδ2- h a2 sinδ2=5.6-0.66=4.94 εβ=(1/(1-0.5*0.3))*btanβm/(πm)=

基于UG GRIP,本文针对弧齿锥齿轮建模方法进行了深入细致的研究。首先介绍了弧齿锥齿轮建模的总体方案。其次详细说明了大轮的展成法建模原理;对于小轮的造型,基于共轭理论,提出了一种用工具大轮与小轮坯体进行展成布尔运算的实体建模的创新方法,从而得到小轮模型。采用此方法造型弧齿锥齿轮小轮比其它造型方法简便,是弧齿锥齿轮参数化建模和加工的一种实用的新方法。接着以一对齿数为21-35、模数为13的齿轮副为例,详细图解说明了整个建模过程。最终还对建立的模型进行了数控加工试验以验证上述方法的正确性。 1 前言 弧齿锥齿轮是一种节锥齿线为曲线、用来传递在一个平面内的两相交轴之间的定传动比回转运动的齿轮[1]。由于其承载能力大、传动平稳、噪声小、结构紧凑等优点,是航空、造船、汽车、能源、装备、国防等部门产品的关键零件,因此弧齿锥齿轮生产在现代化机械制造业中占有十分重要的地位 [1-3]。 其制造主要使用专用的齿轮加工机床。目前国内使用的齿轮加工机床主要有美国格里森公司生产的No.116铣齿机、No.609拉齿机、No.463磨齿机和国产的Y2280铣齿机等[1]。随着科技的进步、技术的创新,数控化的切齿加工机床纷纷涌现。但是由于机床结构、机床尺寸等因素的制约,每一种机床都有对应的技术规格,如最大加工模数、最大加工锥距、最大加工直径等,因此无法加工一些尺寸超过其技术规格的齿轮副(如大模数的油田、煤矿机械使用的大型弧齿锥齿轮副)。而且弧齿锥齿轮加工中仍然存在着众多问题,如:加工过程烦琐、加工周期长、人力和资金投入大等[4]。 因此如何解决加工专用机床与齿轮副尺寸之间的矛盾以及准确地预报锥齿轮齿形、接触区等问题始终是从事齿轮技术领域学者们致力于研究的内容。基于此,本论文提出了一种适用于通用多轴机床数控加工的格里森弧齿锥齿轮的新的建模与加工方法,并利用UG GRIP编制了相应的锥齿轮建模软件。由于锥齿轮模型在UG软件上建立,其尺寸不受任何限制,实际加工中只要所用的多轴数控加工中心足够大即可,这样完全解决了专用机床尺寸的制约问题。 2 弧齿锥齿轮建模总体方案概述 传统的锥齿轮加工方法分为大轮成形法、滚切法,小轮刀倾法、变性法等[1]。本文基于传统的格里森锥齿轮加工方法,提出的具有创新意义的建模新方法其总体方案路线流程如图1所示。建模主要分成三个步骤:大轮建模、小轮建模、接触区控制调整。从图中可看出,具体的过程为:先用双面刀盘展成大轮坯体得到大轮模型,但此时得到的大轮齿面不光滑,由一些小碎面

αn u d ′e1z 2331m e 6.331 mm 6.350 mm δ36.573 °53.427 °d e 146.05 mm 196.85 mm Re ?R b d m 127.064 mm 171.260 mm Zc R i 基准点锥距Rp 中点螺旋角βm 初定基准点螺旋角Z 0 5r w 2 5039.24基准点法向模数m p 基准点实际螺旋角βp 基准点法向模数m p 基准点螺旋角βp 铣刀盘名义半径 r 0刀齿组数z 0刀齿节点高度 h w0 刀号h Δax 00ha 4.34 mm 4.34 mm hf 5.34 mm 5.34 mm x t 00d ae 153.02 mm 202.02 mm Ak 101.0118224 76.51159062 A βes e 计算结果如下: 88 mm 13119 mm 刀盘FS13-88R1 1.5-4.5 FS13-88L2 1.5-4.5 9.68 mm 略 由图16.4-8确定 r 0=70mm,β″p =39.5°,由表16.4-14选刀 盘号为EN5-70,Z 0=5 由图16.4-9查出A 点,它介于2号与3号刀片之间,由表16.4-14选3 号刀片r w 2=5039.24mm 2 4.3414 mm 39.938 °4.20 mm 40.4712 °32 mm 38.60 mm 90.56 mm 109.28 mm 35 °37.474 ° 安装距大端螺旋角大端分度圆齿厚 r 0 20 °1.35145.62 mm 122.56 mm 0.26径向变位系数 齿顶高齿根高切向变位系数大端齿顶圆直径锥顶到轮冠距离 EN 刀盘或TC 刀盘 选择铣刀盘半径 选择刀片型号FS 刀盘或FSS 刀盘 齿高铣刀轴倾角外锥距齿宽系数齿宽中点分度圆直径 冠轮齿数小端锥距齿数比 估算小轮大端分度圆直径 齿数大端端面模数 分锥角大端分度圆直径 齿形角p '