1 转向系统的功能

1.1 驾驶者通过方向盘控制转向轮绕主销的转角而实现控制汽车运动方向。

对方向盘的输入有两种方式:对方向盘的角度输入和对方向盘的力输入。装有动力转向系统的汽车低速行驶时,操作方向盘的力很轻,却要产生很大的方向盘

转角输入,汽车的运动方向纯粹是由转向系统各杆件的几何关系所确定。这时,

基本上是角输入。而在高速行驶时,可能出现方向盘转角很小,汽车上仍作用有

一定的侧向惯性力,这时,主要是通过力输入来操纵汽车。

1.2 将整车及轮胎的运动、受力状况反馈给驾驶者。这种反馈,通常称为路感。

驾驶者可以通过手—---感知方向盘的震动及运转情况、眼睛—---观察汽车运动、

身体—---承受到的惯性、耳朵—---听到轮胎在地面滚动的声音来感觉、检测汽车

的运动状态,但最重要的的信息来自方向盘反馈给驾驶者的路感,因此良好的路

感是优良的操稳性中不可缺少的部分。

反馈分为力反馈和角反馈

从转向系统的功能可以得知:人、车通过转向系统组成了人车闭环系统,是驾驶者对汽车操纵控制的一个关键系统。

2 转向系统设计的基本要求

转向系是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系。转向系的基本要求如下:

2.1 汽车转弯时,全部车轮应绕瞬时回转中心(瞬心)旋转,任何车轮不应有侧滑。

不满足这项要求会加剧轮胎磨损,并降低汽车的操作稳定性。实际上,没有哪

一款汽车能完全满足这项要求,只能对转向梯形杆系进行优化,一般在常用转向

角内(内轮15°~25°范围)使转向内外轮运动关系逼近上述要求。

2.2 良好的回正性能

汽车转向动作完成后,在驾驶者松开方向盘的条件下,转向轮能自动返回到直线行驶位置,并稳定行驶。转向轮的回正力矩的大小主要由悬架系统所决定的前

轮定位参数确定,一般来说,影响汽车回正的因素有:轮胎侧偏特性、主销内倾

角、主销后倾角、前轮外倾、转向节上下球节的摩擦损失、转向节臂长、转向系

统的逆效率等。

2.3汽车在任何行驶状态下,转向轮不得产生自振,方向盘没有摆动。

2.4 转向机构与悬架机构的运动不协调所造成的运动干涉应尽可能小,由于运动干涉使转向轮产生的摆动应最小。

汽车转弯行驶时,作用在汽车质心处的离心力的作用,内轮载荷减小,外轮载荷增加,使悬架上的载荷发生相应变化。若转向桥采用非独立悬架、钢板弹簧机

构时,则内侧板簧因载荷减小而长度缩短,外侧板簧因载荷增加而长度增加,导致车轴在水平面内相对车身转过一个角度,产生轴转向效应。转向直拉杆和纵拉杆的运动关系必须与之适应,使轴转向效应趋于不足转向。

当转向桥为独立悬架、螺旋弹簧机构时,内侧弹簧因载荷减小而长度增加,车轮相对车身下跳,外侧弹簧因载荷增加而长度减小,车轮相对车身上跳,因转向横拉杆外球头从运动学上来说,是转向轮的一部分,内球头属于车身的一部分,外球头随车轮上下跳动所形成的轨迹必须与内球头所在中心点相适应。这就是传统转向理论中所说的断开点校核。

实际上,现代汽车设计中,合理利用这个运动轨迹的干涉,使得运动干涉造成的车轮偏转方向(侧倾转向)与转向方向相反,有助于实现不足转向。

2.5 良好的机动性

为了使汽车具有良好的机动性能,必须使转向轮有尽可能大的转角,并要达到按前外轮轨迹计算,使其最小转弯半径能达到汽车轴距的2~2.5倍。

最小转弯直径是汽车机动性的评价指标。影响最小转弯直径的因素有:汽车轮距、轴距、轮胎侧偏刚度、有效转向节臂长,转向器行程(齿轮齿条式转向器)、转向摇臂摆角(循环球式转向器)、转向摇臂长(循环球式转向器)、转向梯形的布置形式等。

2.6 转向操纵轻便性

转向操纵轻便性的评价指标通常有两项:驾驶者作用在方向盘上的切向力大小和方向盘总圈数。机械转向系统的轿车,在行驶中转向时的切向力应为50~100N.有助力转向系统的轿车,此力为20~50N。K1哈弗为27N±3N。轿车方向盘总圈数不得大于4圈,货车不得大于6圈。M11机械转向系统方向盘总圈数

3.825,液压助力转向系统方向盘总圈数3.083。

对于无助力系统,方向盘上的切向力大小由转向系力传动比决定,方向盘总圈数等于转向器总圈数。

方向盘总圈数多和切向力越大都容易使驾驶者疲劳。根据机械原理,方向盘总圈数越多,切向力就越小,两者成反比。只有合理对方向盘总圈数和切向力取值,才能有一个好的转向操纵轻便性。

对于有助力转向系统,可以实现少的方向盘总圈数和小的方向盘切向力。但需要注意助力特性,虽然实现了好的转向操纵轻便性,却容易出现转向高速发飘、转向发贼现象,破坏操纵稳定性。

2.7直线行驶稳定性

转向系统和悬架系统密切相关,必须使转向系统与悬架系统合理匹配,使汽车

具有良好的直线行驶稳定性,良好路面不得出现的行驶跑偏。行驶跑偏与车辆的制造装配有很大关系。当转向轮遇到一个小的障碍物时,车轮发生偏转,这时汽车应具有快速回到直线行驶位置的能力。

循环球式转向器设计成变传动比,摇臂轴扇齿的中间齿(转向器的中位)齿厚比两边的大,与螺母齿条啮合时,转向器中间位置有相当于锁紧的功能。以达到维持直线行驶稳定的目的。

齿轮齿条式转向器将齿条中间常用几齿的齿间设计得比较小,与小齿轮啮合时,转向器中间位置有相当于锁紧的功能。以达到维持直线行驶稳定的目的,同时也达到间隙补偿的目的。

2.8 转向轮碰到障碍物后,传递给方向盘的反冲力要尽可能小。

转向轮碰到障碍物后,传递给方向盘的反冲力要尽可能小,否则会出现“打手”

现象。避免“打手”现象的有效措施有:在转向操纵机构中增加挠性万向节,加装转向阻尼器(减振器),提高转向系统逆效率等手段。

2.9 应当有汽车碰撞时对驾驶者的防伤机构

当发生车祸时,一方面,车辆前端被压溃,使得转向管柱和转向轴向上向后移动(也就是向窜向驾驶者头胸部)。另一方面,驾驶者紧急制动或则被撞时汽车骤然停止,驾驶者在强大惯性力作用下,上半身冲向方向盘,伤害驾驶者。为避免这种危害,就要求转向管柱在轴向不能是刚性的,在转向管柱两个方向应具有溃缩和吸能功能,缓冲车身前部的冲击和驾驶者的冲击。

顺便提一下,系安全带是非常有效的一个措施。

2.10 转向轮与方向盘偏转方向一致

转向系统必须做运动分析,最起码要保证的是:汽车在前进时,往左转动方向盘时,汽车应向左转,右打右转。

2.11适宜的不足转向度(了解)

汽车等速行驶时,迅速给方向盘一个角度输入,使转向轮迅速发生偏转,汽车进入一个稳态响应---等速圆周行驶。这时,汽车产生一个绕Z轴线的横摆角速度,横摆角速度与转向轮转角的(或者方向盘的转角)的比值称为转向灵敏度。

横摆角速度增益---横摆加速度与车速成线性关系时,即它们函数关系为一直线,斜率为定值,称汽车具有中性转向特性。表现为:保持相同的方向盘转角,提高车速,汽车的转弯半径维持在一个恒定值。

横摆加速度与车速成非线性关系,其斜率呈减小趋势,称汽车具有不足转向特性。表现为:保持相同的方向盘转角,提高车速,汽车的转弯半径越来越大。

横摆加速度与车速成非线性关系,其斜率呈增加趋势,当车速度超过临界车

速时,横摆角速度趋于无穷大,称汽车具有过多转向特性。表现为:保持相同的方向盘转角,提高车速,汽车的转弯半径越来越小。

中性转向很容易转化为过多转向,过多转向汽车达到临界车速时将失去稳定性,由于其转弯半径越来越小,横摆加速度越来越大,汽车将发生激转而侧滑摔尾或者翻车,因此汽车都应具有适宜的不足转向特性。

转向灵敏度和转向特性主要影响因素:悬挂系统、转向系统以及整车的质心位置、轴距、轮距等参数。

3 转向轮定位参数

主销的概念:转向节绕车身(或车架)转动的轴线。

对于大多数货车客车的非独立悬挂,其主销是转向节与转向桥拳部连接的实实在在的主销。

对于独立悬挂的轿车,双摆臂结构的主销是下摆臂外球心与上摆臂球心的连线。

麦弗逊悬挂的主销是下摆臂外球心与前滑柱与车身铰接点的连线。

3.1 主销后倾角

当汽车水平停放时,在汽车的纵向垂面内,主销上部向后倾斜一个角度r,称为主销后倾角。当主销具有后倾角时,主销轴线与路面交点A 将位于车轮与路面接触点的前面。

当汽车直线行驶时,若转向轮偶然受到外力作用而稍有偏转(例如向右偏转,如图中箭头所示),能产生回正作用。也就是说,因为主销后倾角,汽车具有了维持直线行驶的能力。

轮胎接地点B向主销作垂线,B点与垂足点的距离L是车轮产生回正力矩的

力臂,因主销后倾角一般不大,如K1为3°±30’,M11为2.5°±30’,在三维模拟技术尚不成熟的传统设计理论中,便于计算,一般以主销穿地点A与B点距离作为评价回正力矩的主参数。这个距离叫做后倾拖距ξ。

回正力矩M=ξ* F

y 附加转角δ= F

y

/C

s

F

y

----汽车受到的侧向力,与汽车质量、侧向加速度成正比。

C

s

----转向系统刚度,包括转向节、转向器、转向管柱的刚度。

回正力矩M,附加转角δ就是转向系统的力反馈和角反馈。

ξ越大回正力矩越大,同时,车辆转向时,这个力矩就成了转向需要克服的阻力矩,转向也变得困难。

回正力矩与后倾拖距ξ和车速v的平方都成正比例关系。

汽车中高速的回正力矩主要来自于后倾拖距ξ。

3.2 主销内倾角

当汽车水平停放时,在汽车的横向垂面内,主销轴线与地面垂线的夹角为主销内倾角。

主销内倾角的作用是使车轮自动回正。通常车轮轴线不在水平面,为了方便说明,这里假设直线行驶时车轮轴线在水平面上。对于车轮轴线不在水平面的情况,只要把下图的水平面改为锥面。如下图所示,考虑该水平面上和主销有交点的直线,主销与这些直线的夹角有一个最大值。而汽车直线行驶时,车轮轴线与主销的交角恰为这个最大值。车轮轴线与主销夹角在转向过程中是不变的,当车轮转过一个角度,车轮轴线就离开水平面往下倾斜,致使车身上抬,势能增加。这样汽车本身的重力就有使转向轮回复到原来中间位置的效果。

由于主销内倾,前轮转向时将使车身有抬高的倾向,这种系统位能的提高产生回正力矩M'。假设Q为轮荷,δ为前轮转角,有如下关系:

M'=(Q*C*sin(2β)*sinδ)/2

无关,有:M比M'在高速时大得多,低速时,M'可以看出,M'与侧向力F

y

比M大得多。所以说:汽车低速时回正主要由主销内倾角决定。

同样主销内倾角β越大,转向越困难。

3.3 车轮外倾角

当汽车水平停放时,在汽车的横向垂面内,车轮平面与地面垂线的夹角为前轮外倾角。如果空车时车轮的安装正好垂直于路面,则满载时车桥因承载变形而可能出现车轮内倾,这样将加速车轮胎的磨损。另外,路面对车轮的垂直反力沿轮毂的轴向分力将使轮毂压向外端的小轴承,加重了外端小轴承及轮毂紧固螺母的负荷,降低它们的寿命。因此,为了前轮有一个外倾角。但是外倾角也不宜过大,否则也会使轮胎产生偏磨损。

现代汽车设计中也有将车轮外倾角α取为负值,比如M11的车轮外倾角α为-1°±30’,其目的是使转向轮在转向时,车轮上下跳动引起的车轮偏转方向与车身在离心力作用下的偏转方向一致,提高操作稳定性。

3.4 车轮前束

车轮有了外倾角后,在滚动时就类似于滚锥,从而导致两侧车轮向外滚开。由于转向横拉杆和车桥的约束车轮不致向外滚开,车轮将在地面上出现边滚边向内滑的现象,从而增加了轮胎的磨损。为了避免这种由于圆锥滚动效应带来的不良后果,将两前轮适当向内偏转,即形成前轮前束。

前束的度量方式有两种:在水平面内,左右车轮中间平面在前后两侧的间距差,既A-R,如M11为0~2mm。另一种是车轮中心平面与纵向平面的夹角。

驱动轮的前束形成推力线,推力线必须与车辆纵向对称平面重合,否则出现行驶跑偏。

4 机械转向系统结构

下面是机械转向系统主要部件介绍

4.1 机械转向器—转向执行机构

4.1.1齿轮齿条式转向器

齿轮齿条式转向器有四种形式:

侧面输入,两端输出。这是普遍采用的形式。M11也是这种。

1.转向横拉杆

2.防尘套

3.球头座

4.转向齿条

5.转向器壳体

6.调整螺塞

7.压紧弹

簧 8.锁紧螺母 9.压块 11.转向齿轮轴 12.向心球轴承 13.滚针轴承

中间输入两端输出,其最大的好处是:一个汽车同时开发左右舵时,转向器可以共用,不用重新开发。

其缺点是:考虑共用,齿轮轴和齿条轴线必须垂直,齿轮和齿条的螺旋角不能取的较大。这样,齿轮齿条重叠系数低,承载能力也低,齿轮齿条平顺性也差。

侧面输入,中间输出,这样转向横拉杆可以做得较长,主要是满足与悬挂匹配和布置的需要。

侧面输入,一端输出。很少采用。长安奥托采用这种结构

齿轮齿条式转向器的基本参数:

在整车坐标系下,内外球头中心坐标、输入轴与齿条沿压块中心线的投影点、输入轴与齿条夹角

(即安装角),这需要在整车布置阶段确定。特别是内外球头中心必须与悬挂所决定的转向节的运动轨迹

充分协调。

转向器基本性能参数:力特性、线角传动比、齿条行程、输入轴总圈数(一般来说就是方向盘总圈

数)、转向器逆效率、转向器正效率、齿轮齿条啮合间隙特性、静扭刚度。

线角传动比i=m n*z*π/cosα

i 输入轴转动一圈,齿条的行程

m

齿轮、齿条法面模数

n

z 小齿轮齿数

α齿条倾角

必须的实验:力特性实验、正驱动疲劳实验、逆驱动疲劳实验、冲击强度实验、

静扭破坏实验、耐腐蚀性实验。

齿轮齿条式转向器的优点:

A 结构紧凑简单,重量轻,布置容易,不需要象循环球式转向器所必须的转向摇臂、

直拉杆、纵拉杆;

B 传动效率高,可达90%以上;

C 有自动补偿间隙装置,还可以改变转向系统刚度,防止工作时产生的冲击和噪音;

D 因其逆效率高,对车轮的回正力矩传递到方向盘的阻滞力小,转向系统容易回正。

齿轮齿条式转向器的缺点:

A 因其逆效率高,易出现打手现象;

B 因齿轮齿条模数一般取的较低,承载能力低,一般只能用于轿车和小型客车。

4.1.2其他类型转向器介绍

4.1.2.1 循环球式转向器

循环球式转向器循环球式转向器是目前国内外应用最广泛的结构型式之一,一般有两级传动副,第一级是螺杆螺母传动副,第二级是齿条齿扇传动副。

为了减少转向螺杆转向螺母之间的摩擦,二者的螺纹并不直接接触,其间装有多个钢球,以实现滚动摩擦。转向螺杆和螺母上都加工出断面轮廓为两段或三段不同心圆弧组成的近似半圆的螺旋槽。二者的螺旋槽能配合形成近似圆形断面的螺旋管状通道。螺母侧面有两对通孔,可将钢球从此孔塞入螺旋形通道内。转向螺母外有两根钢球导管,每根导管的两端分别插入螺母侧面的一对通孔中。导管内也装满了钢球。这样,两根导管和螺母内的螺旋管状通道组合成两条各自独立的封闭的钢球"流道"。

转向螺杆转动时,通过钢球将力传给转向螺母,螺母即沿轴向移动。同时,在螺杆及螺母与钢球间的摩擦力偶作用下,所有钢球便在螺旋管状通道内滚动,形成"球流"。在转向器工作时,两列钢球只是在各自的封闭流道内循环,不会脱出。

循环球式转向器的优点:

A 由于在螺杆螺母间有可以循环的钢球,将滑动摩擦变为滚动摩擦,因而传动效

率高,可达85%以上;

B 可以保证足够的耐磨性能,因而有足够的使用寿命;

C 间隙调整容易(很难实现自动调整),工作平稳可靠;

D 很容易实现变传动比功能。

循环球式转向器的缺点:

A逆效率高,易出现打手现象;

B 结构复杂,制造精度要求高;

C 布置困难,一般用于布置空间大的货车和客车(也因为其承载能力高)。4.1.2.2 蜗杆曲柄指销式转向器

蜗杆曲柄指销式转向器蜗杆曲柄指销式转向器的传动副(以转向蜗杆为主动件,其从动件是装在摇臂轴曲柄端部的指销。转向蜗杆转动时,与之啮合的指销即绕摇臂轴轴线沿圆弧运动,并带动摇臂轴转动。

蜗杆曲柄指销式转向器的优点:

A 容易实现变传动比;

B 间隙调整容易,制造较循环球简单。

缺点太多:销子不能自转,磨损快;正逆效率都低等待,基本已经淘汰。

4.2 转向管柱及万向节、方向盘—转向操纵机构

4.2.2转向管柱及万向节

M11转向管柱结构

转向管柱及万向节的基本功能:

1 将驾驶者给方向盘的操舵力矩和角度位移传递给转向器;

2 传递转向器获得的路面以及汽车行驶的状况等信息;

3 驾驶者免伤害功能。

对高级轿车还应具有的舒适性功能:方向盘角度可调;方向盘高度可调等,对装有阻尼器(如挠性万

向节)还具有衰减路面冲击的作用。

另外还应具有:组合开关安装、点火开关、装饰罩等安装性的支持功能。

设计要求:

除需满足上述功能要求外,还应满足如下要求:

根据机械原理可知,双十字轴万向节的等速两个必要条件为:三相交轴轴线在同一平面内和两轴间夹角的绝对值相等。但由于整车布置缘故,基本不能满足等速条件,且方向盘的转动速度很低,对等速要不高。但也要求两轴间空间夹角α、β不得大于35°,最好低于30°,否则十字轴轴承工况恶化,寿命降低,且转向系统效率降低,回正性能差。

转向管柱及万向节的基本实验:

驱动力矩实验、水平静态刚度、垂直静态刚度、扭转耐久试验、扭转耐久强度、转向柱抗扭强度、方向锁套抗扭力矩、轴承拉出力、滚针轴承的拔出力、滑动阻力、静扭强度、耐腐蚀性实验。

4.2.2 方向盘

方向盘一般为两辐条、三辐条或四辐条形状。方向盘属于外观件,对其造型和表

面质量有较高要求。

其结构是采用内骨架,外包PV发泡材料,也有再外包真皮。骨架由焊接钢管或者镁合金制造,出于碰撞

要求,骨架应具有向下弯曲变形的能力,以达到吸能的目的。

对于方向盘的台架实验有多项要求,如:身体撞击试验、静扭强度试验、骨架总

成扭转弯曲试验、耐

汗实验等。

5 动力转向系统结构

动力转向系统兼用驾驶员体力和发动机的动力为转向能源的转向系统,它是在机械转向系统的基础上加设一套转向加力装置而形成的。其中属于转向加力装置的部

件是:转向油泵、转向油管、转向油罐以及位于整体式转向器内部的转向控制阀

及转向动力缸等。当驾驶员转动转向盘时,转向横拉杆拉(推)动转向节,使转

向轮偏转,从而改变汽车的行驶方向。

5.1 对动力转向机构的要求

1)运动学上应保持转向轮转角和驾驶员转动转向盘的转角之间保持一定的比例关系。

2)随着转向轮阻力的增大(或减小),作用在转向盘上的手力必须增大(或减小),称之为“路感”。

3)当作用在转向盘上的切向力Fh≥0.025-0.190kN时(因汽车形式不同而异),动力转向器就应开始工作。

4)转向后,转向盘应自动回正,并使汽车保持在稳定的直线行驶状态。

5)工作灵敏,即转向盘转动后,系统内压力能很快增长到最大值。

6)动力转向失灵时,仍能用机械系统操作车轮转向。

7)密封性能好,内、外泄漏少。

5.2动力转向器

动力转向器是在机械转向器增加了转向控制阀和动力油缸组成,下面主要介绍控

制阀和动力油缸的工

作原理。

5.2.1工作原理

汽车直线行驶时,阀芯与阀套的位置关系如图中所示。自泵来的液压油经阀芯与

阀套间的间隙,流向

动力缸两端,动力缸两端油压相等。驾驶员转动方向盘时,阀芯与阀套的相对位置发生改变,使得大部分

或全部来自泵的液压油流入动力缸某一端,而另一端与回油管路接通,动力缸促进汽

车左传或右转。

5.2.2 动力转向器的力特性

动力转向器的控制阀(以转阀为例)实际上是一个液压伺服阀,运用流体力学中

的薄壁小孔原理,在

活塞缸的两端建立压力差,这个压力差服从伯努利方程,根据阀芯阀套的过流面积和

系统流量进行计算。

施加在输入轴(方向盘)上的力矩的变化引起阀芯阀套的过流面积的变化,过流面积的变化决定压力

差的大小,以实现不同转向状态下的力输出。这个压力差与输入轴的输入力矩的关系就是转向器的力特性。

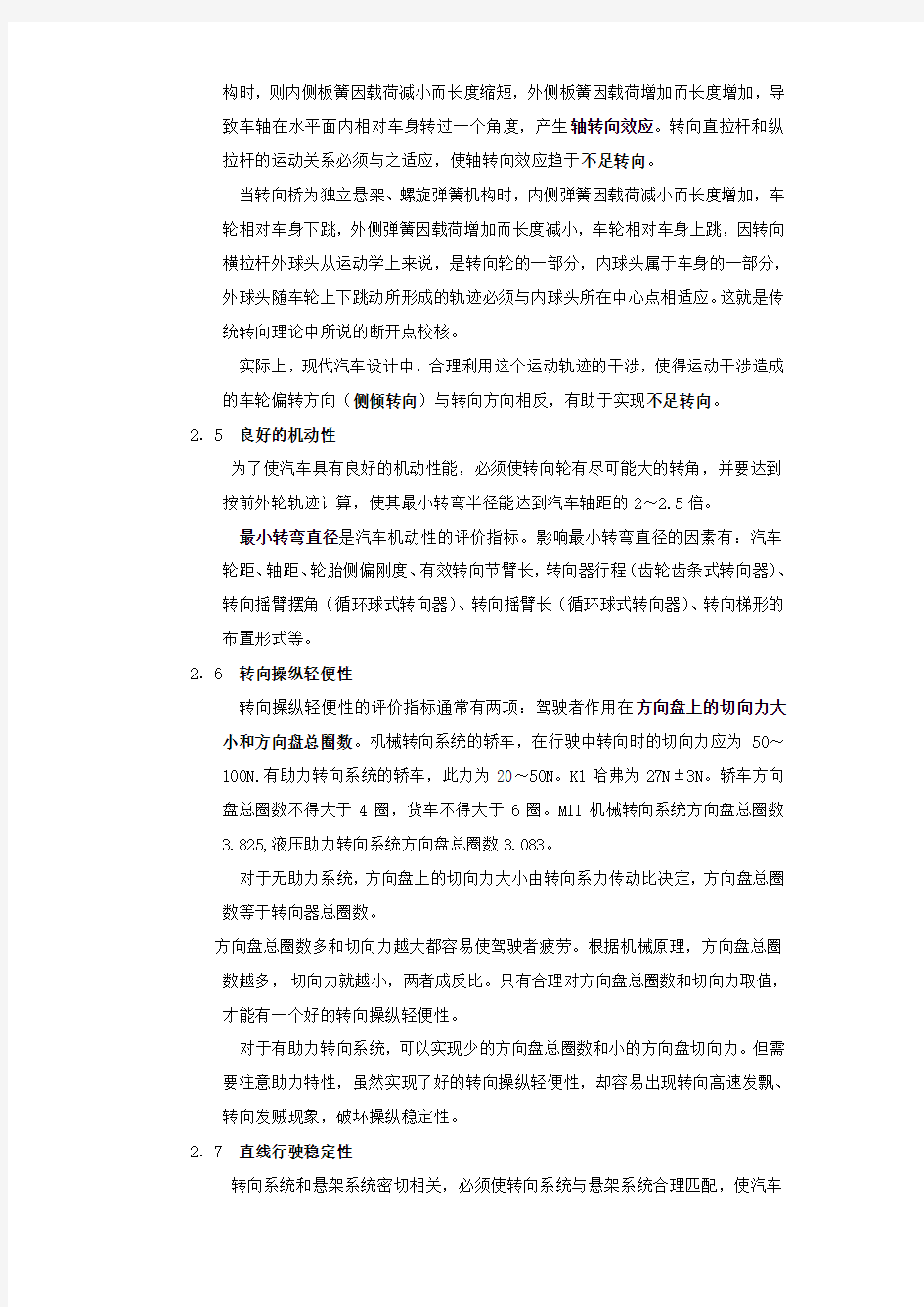

下图是M11转向器力特性曲线。

A 区,是直线行驶位置附近小角度转向区,称为不灵敏区。不灵敏区不能取得过

宽,否则会出现操舵力偏大。如果过窄,汽车高速行驶时,稍微一动方向盘,转向器迅速助力,易出现“发飘”,行驶失去稳定性,另一方面,转向动作结束后,车轮回正力矩驱动阀芯,弹性元件(扭杆)的变形不能克服转向管柱和方向盘的转动惯量,将打开控制阀,产生压力,平衡回正力矩,汽车将不能回正。 C 区 常用快速转向行驶区,称为建压区。要求助力作用明显,油压曲线的斜率增

加教大,曲线由平缓变陡。

D 区 汽车原地转向或调头时,输入转矩进入最大区段,要求助力效果达到最大,故

油压曲线呈直线上升。

扭矩

压力

B区称为过度区,是A区和C区的过度区域,是其他三个区域较宽的平滑过度区域。

A、C、D区的过度必须平滑,否则会恶化转向器手感,且易出现因液流突变而产

生的冲击噪声和共振。

曲线左右两侧应对称,其对称性影响左右操舵力大小,对称性应大于85%。

转向器基本性能参数:线角传动比、齿条行程、输入轴总圈数、转向器逆效率、转向器正效率、无油压驱动力矩特性、逆驱动力特性、控制阀力特性、最大工作压

力、系统流量。

必须的实验:功能实验、内泄漏实验、外泄漏实验、力特性实验、正驱动疲劳实验、逆驱动疲劳实验、冲击强度实验、静扭破坏实验、耐腐蚀性实验、超压实验、清

洁度测定。

5.2转向油泵

转向油泵是助力转向系统的动力源。转向油泵经转向控制阀向转向助力缸提供

一定压力和流量的工

作油液。转向油泵有多种结构:叶片泵、齿轮泵、柱塞泵等,轿车常用叶片泵。下图是叶片泵工作原理

当转子顺时针方向旋转时,叶片在离心力及高压油的作用下紧贴在定子的内表面上。其工作容积开始由小变大,从吸油口吸进油液;而后工作容积由大变小,压缩油液,经压油口向外供油。由于转子每旋转一周,每个工作腔都各自吸、压油两次,故将这种型式的叶片泵称为双作用式叶片泵。双作用叶片泵有两个吸油区和两个压

油区,并且各自的中心角是对称的,所以作用在转子上的油压作用力互相平衡。因此,这种油泵也称为卸荷式叶片泵。

转向油泵的基本参数:

几何排量q:转子每转一圈,油泵所吐出的流量。是定子配油空间与转子和叶片的几何尺寸所决定,是油泵固有的几何容积。单位:ml/rev。

流量Q:油泵在每分钟内吐出的流量。单位:L/min。理论上等于几何排量q与转子转速的乘积。油

泵的转速由发动机转速所决定的,这样就会出现汽车从低速到高速的加速过程中,油泵转子转速越来越高,

流量也越来越大。而转向器的几何参数一确定,系统流量越大助力程度就越大,这样对汽车操控是非常危

险的。因此,发动机转速到一定时(发动机怠速),油泵流量必须趋于稳定,甚至要求呈下降趋势。这一

功能由油泵流量限制阀来实现。

限制压力P:转向油泵所输出的最高压力。为满足汽车高速助力程度渐低的要求和转向系统的额定最高

压力,油泵设置了压力控制阀。

为适应不同的汽车,流量Q和限制压力P在一定范围内可调。

下图为M11油泵流量、压力特性曲线。

6 转向梯形

理论转角关系

6.1阿克曼转向理论

汽车转向时,要使各车轮都只滚动不滑动,各车轮必须围绕一个中心点O转动,如上图所示。

显然这个中心要落在后轴中心线的延长线上,并且左、右前轮也必须以这个中心点O 为圆心而转动。为了满足上述要求,左、右前轮的偏转角应满足如下关系:

ctga = ctg + B/L

通过优化转向梯形杆件,在区间内逼近内外轮转角关系。

6.2 转向梯形介绍

转向梯形有整体式和断开式两种。转向梯形的形式由悬挂决定,整体式转向梯形用于非独立悬挂,

独立悬挂采用断开式转向梯形。

A 整体式转向梯形

1.转向器

2.转向摇臂

3.转向直拉杆

4.转向节臂

5.梯形臂

6.转向横拉杆

通过调整梯形臂长、梯形底角θ、横拉杆长来调整转向内外轮的运动关系,逼

近阿克曼运动几何。

B 断开式转向梯形

3.左转向横拉杆

4.右转向横拉杆

5.左梯形臂

6.右梯形臂10.齿轮齿条式转向

器

断开式转向梯形实际上是一个六杆机构,运动关系较整体式转向梯形复杂,必须做运动分析,分析内容:

A 应包含内外轮运动关系,获取齿条的线性移动与内外轮的转角关系,与阿克曼运动几何进行对比。

B 转向横拉杆内外两个端点与悬架上下跳动的运动轨迹干涉情况。

表1 整车基本参数

2.2转向系统选用件主要参数

转向系统选用件主要参数见表2,转向梯形简图见图2

M——在沥青或混凝土路面上的原地转向阻力矩,N·mm;

式中

r

f——轮胎与地面间的滑动摩擦系数,一般取0.7;

1G ——转向轴负荷,N ; p ——轮胎气压,MPa 。 前轴:1G =747.9×9.8=7329.4N,

p =0.22Mpa ,

f =0.7,

由公式(1)得: r M =3.12×105 N ·mm 3.2齿轮齿条式转向系的角传动比

角传动比计算[2]

如下

θ

cos 1

r L i ow =

(2) 2cos 2L r =θπ

式中ow i ——齿轮齿条式转向系的角传动比; 1L ——梯形臂长度,mm;

r ——主动小齿轮的节圆半径,mm

θ——转向器齿轮齿条轴交角,单位°

2L ——方向盘转一周时齿条的行程,mm;

1L =126.2 θ=20° 2L =49.84 由公式(2)得:

r =8.4 ow i =15.9 3.3静态原地转向时作用于转向盘的力

此静态原地转向时作用于转向盘的力计算[1]

不考虑电动助力

α

ηsin R i M F ow r

h =

(3)

式中r M ——原地转向阻力矩,N ·mm ; h F ——作用于转向盘的力,N ; ow i ——齿轮齿条式转向系的角传动比;

1 汽车转向系统的功能 1.1 驾驶者通过方向盘控制转向轮绕主销的转角而实现控制汽车运动方向。 对方向盘的输入有两种方式:对方向盘的角度输入和对方向盘的力输入。装有动力转向系统的汽车低速行驶时,操作方向盘的力很轻,却要产生很大的方向盘 转角输入,汽车的运动方向纯粹是由转向系统各杆件的几何关系所确定。这时, 基本上是角输入。而在高速行驶时,可能出现方向盘转角很小,汽车上仍作用有 一定的侧向惯性力,这时,主要是通过力输入来操纵汽车。 1.2 将整车及轮胎的运动、受力状况反馈给驾驶者。这种反馈,通常称为路感。 驾驶者可以通过手—---感知方向盘的震动及运转情况、眼睛—---观察汽车运动、 身体—---承受到的惯性、耳朵—---听到轮胎在地面滚动的声音来感觉、检测汽车 的运动状态,但最重要的的信息来自方向盘反馈给驾驶者的路感,因此良好的路 感是优良的操稳性中不可缺少的部分。 反馈分为力反馈和角反馈 从转向系统的功能可以得知:人、车通过转向系统组成了人车闭环系统,是驾驶者对汽车操纵控制的一个关键系统。 2 转向系统设计的基本要求 转向系是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系。转向系的基本要求如下: 2.1 汽车转弯时,全部车轮应绕瞬时回转中心(瞬心)旋转,任何车轮不应有侧滑。 不满足这项要求会加剧轮胎磨损,并降低汽车的操作稳定性。实际上,没有哪 一款汽车能完全满足这项要求,只能对转向梯形杆系进行优化,一般在常用转向 角(轮15°~25°围)使转向外轮运动关系逼近上述要求。 2.2 良好的回正性能 汽车转向动作完成后,在驾驶者松开方向盘的条件下,转向轮能自动返回到直线行驶位置,并稳定行驶。转向轮的回正力矩的大小主要由悬架系统所决定的前 轮定位参数确定,一般来说,影响汽车回正的因素有:轮胎侧偏特性、主销倾角、 主销后倾角、前轮外倾、转向节上下球节的摩擦损失、转向节臂长、转向系统的 逆效率等。 2.3汽车在任何行驶状态下,转向轮不得产生自振,方向盘没有摆动。 2.4 转向机构与悬架机构的运动不协调所造成的运动干涉应尽可能小,由于运动干涉使转向轮产生的摆动应最小。 汽车转弯行驶时,作用在汽车质心处的离心力的作用,轮载荷减小,外轮载荷

沈阳航空航天大学 课程设计报告 课程设计名称:单片机系统综合课程设计课程设计题目:简易计算器的设计与实现 院(系): 专业: 班级: 学号: 姓名: 指导教师: 完成日期:

沈阳航空航天大学课程设计报告 目录 第1章总体设计方案 (1) 1.1设计内容 (1) 1.2设计原理 (1) 1.3设计思路 (2) 1.4实验环境 (2) 第2章详细设计方案 (3) 2.1硬件电路设计 (3) 2.2主程序设计 (7) 2.2功能模块的设计与实现 (8) 第3章结果测试及分析 (11) 3.1结果测试 (11) 3.2结果分析 (11) 参考文献 (12) 附录1 元件清单 (13) 附录2 总电路图 (14) 附录3 程序代码 (15)

第1章总体设计方案 1.1 设计内容 本设计是基于51系列的单片机进行的十进制计算器系统设计,可以完成计算器的键盘输入,进行加、减、乘、除1位无符号数字的简单四则运算,并在6位8段数码管上显示相应的结果。 设计过程在硬件与软件方面进行同步设计。硬件方面从功能考虑,首先选择内部存储资源丰富的8751单片机,输入采用4×4矩阵键盘。显示采用6位8段共阳极数码管动态显示。软件方面从分析计算器功能、流程图设计,再到程序的编写进行系统设计。编程语言方面从程序总体设计以及高效性和功能性对C语言和汇编语言进行比较分析,最终选用汇编语言进行编程,并用protel99se涉及硬件电路。 1.2 设计原理 在该课程设计中,主要用到一个8751芯片和串接的共阳数码管,和一组阵列式键盘。作为该设计的主要部分,下面将对它们的原理及功能做详细介绍和说明。 1)提出方案 以8751为核心,和数码管以及键盘用实验箱上已有的器件实现计算器的功能。 2) 总体方案实现 (1)要解决键值得读入。先向键盘的全部列线送低电平,在检测键盘的行线,如果有一行为低电平,说明可能有按键按下,则程序转入抖动检测---就是延时10ms再读键盘的行线,如读得的数据与第一次的相同,说明真的有按键按下,程序转入确认哪一键按下的程序,该程序是依次向键盘的列线送低电平,然后读键盘的行线,如果读的值与第一次相同就停止读,此时就会的到键盘的行码与列码

第六章 转向系统匹配计算及设计 根据总布置设计提供的满载前轴荷、前轮定位参数(参考同类车型数据库),按照汽车转向系设计的要求,参照其它同类车型,进行汽车转向系设计。 6.1 转向角和传动比 6.1.1 理论转向角-左右转角差大于实际汽车应设计值 传统的理论转向角为纯滚动理论-阿克曼理论,没有考虑车轮弹性和高速应用,因此有些过时,现代轿车设计为了节省车空间,一般在该理论算出左右转角差后,可以除以2~3作为设计数值更好。 如果通过所有4个车轮中心的车轮平面垂直线都相交于一点——转向中心M ,汽车在缓慢行驶时的转弯是精确的。如果后轮不一定转向,则2个前轮的垂线必须与后轮中心连线的延长线相交于M 点(图6.1.1)。如是在车身外侧的前轮上出现不同的转向角i δ和Aa δ。根据较大的侧车轮转向角i δ可以算出外侧车轮的理论值,即所谓的阿克曼角: l j ctg ctg i Aa /+=δδ (6.1.1) 式中:l 为在地面测得的两主销轴线延长线与地面交点交点的距离,即 s v r b j ?-=2 (6.1.2) 在负的主销偏移距r S 的情况下,它在式中的运算符号变成加号。 图6.1.1 由阿克曼角确定的车轮转向角Aa δ之间的运动学关系 图6.1.2 r S 是在图示情况下为正的主销偏距 图6.1.1 由阿克曼角确定的车身外侧车轮转向角和侧车轮转向角Aa δ之间的运动学关系。图中还标出了转向角差A δ?和转弯直径D s (亦见图6.1.1)。图6.1.2 前悬架上的尺寸说明:b v 是前轮轮距,r S 是在图示情况下为正的主销偏距。图6.1.1中标出的转向角差(也称弯角差)A δ?在所获得理论值中必须始终为正值。 Aa i A δδδ-=? (6.1.3) 根据角Aa δ可得出理论转弯直径D s (图6.1.1),即车身外侧前轮平面以最大的转向角转弯时经过的圆弧直径。汽车的转弯圆应尽可能小,以易于转弯及停车方便。依图示可推导出公式:

汽车运动机构课程设计说明书 温州大学机电工程学院 2013年6月

机械原理设计说明书 题目:汽车转向机构 学院:机电工程学院 专业:汽车服务工程 班级:11汽车服务本 姓名:叶凌峰俞科王栋柄 王璐吴海霞欧阳凯强 学号:11113003233 11113003243 11113003199 11113003209 11113003218 11113003174指导老师:李振哲

目录 一.设计题目 (1) 1.1课程设计目的和任务 (1) 1.2课程设计内容与基本要求 (2) 1.3机构简介 ........................................................................ 错误!未定义书签。 1.4参考数据 (5) 1.5设计要求 (5) 二. 设计方案比较 (6) 2.1设计方案一 (6) 2.2设计方案二 (7) 2.3设计方案三 (8) 2.4最终设计方案 ................................................................ 错误!未定义书签。 三.虚拟样机实体建模与仿真 (9) 四.虚拟样机仿真结果分析 (10) 4.1运动学仿真 (11) 4.1.1运动学仿真--转向盘位移仿真曲线 (11) 4.1.2运动学仿真--轮胎位移仿真曲线 (11) 4.1.3运动学仿真--转向盘速度仿真曲线 (12) 4.1.4运动学仿真--轮胎速度仿真曲线 (12) 4.1.5运动学仿真--转向盘加速度仿真曲线 (13) 4.1.6运动学仿真--轮胎加速度仿真曲线 (13) 4.2动力学分析 (14) 4.2.1转向盘受力仿真曲线 (14) 4.2.2轮胎受力仿真曲线 (14) 五. 课程设计总结 (15) 5.1机械原理课程设计总结 (15) 5.2设计过程 (15) 5.3设计展望 (16) 5.4设计工作分工表 (16) 5.5参考文献 (16)

计算器模拟系统设计 学生:XXX 指导教师:XXX 内容摘要:本设计是基于51系列的单片机进行的简易计算器系统设计,可以完成计算器的键盘输入,进行加、减、乘、除3位无符号数字的简单四则运算,并在LED 上相应的显示结果。 设计过程在硬件与软件方面进行同步设计。硬件选择AT89C51单片机和 74lS164,输入用4×4矩阵键盘。显示用5位7段共阴极LED静态显示。软件从分析计算器功能、流程图设计,再到程序的编写进行系统设计。选用编译效率最高的Keil 软件用汇编语言进行编程,并用proteus仿真。 关键词:LED 计算器 AT89C51芯片 74LS164

Calculator simulation system desig n Abstract:The design is a simple calculator based on 51 series microcontroller system design, to complete the calculator keyboard input, add, subtract, multiply, and in addition to three unsigned numeric simple four operations, and the corresponding result will be displayed on the LED. The design process of hardware and software aspects of the synchronous design. Hardware choose AT89C51 microcontroller and 74ls164--enter the 4 × 4 matrix keyboard. Static display with five 7-segment common cathode LED display. Software calculator function from the analysis, flow charts, design, and then program the preparation of system design. Selected to compile the most efficient Keil software in assembly language programming, and with proteus simulation. Keywords: LED calculator AT89C51 chip 74LS164

汽车转向系统总结报告 本节课首先讲述了转向系概述,包括其定义、功用、分类、组成、转向理论。 一、定义 驾驶员用来改变或恢复汽车行驶方向的机构称为汽车转向系统。改变或恢复行驶方向的方法是,驾驶员通过一套专设的机构,使汽车的转向桥上的车轮相对于汽车纵轴线偏转一定角度。 二、功用 遵从驾驶员的操纵,改变汽车行驶方向,并和汽车行驶系共同保证汽车机动灵活、稳定安全地行驶。 三、分类 机械转向系:以驾驶员施加于转向盘上的体力为转向能源。 动力转向系:兼用驾驶员体力和发动机部分动力为转向能源。 转向装置的作用有三点: 1、增大驾驶员作用力 2、改变运动方向 3、把转动变为摆动 接着讲述了转向器的作用及要求、分类、结构。 作用:改变力的传递方向和大小,并获得所要求的摆动速度和角度,进而通过传动机构带动转向车轮偏转。 要求: 省力、灵活 稳定 传给转向器的反冲力尽可能小,又能自动回正 有间隙调整装置,保证自由行程在规定范围 分类:蜗杆齿扇式转向器,循环球式转向器,蜗杆曲柄双销式转向器,齿轮齿条转向器。 重点讲述了转向器的工作原理! 转向系统的设计、制造所需知识包含在哪些课程中呢? 机械原理机械制造基础机械设计机械制造工程学 高等数学等等等 可见转向系统的设计极其制造需要依赖很多门课程的知识,同时也反应了转向系统是很复杂的,想要完成好转向系统的设计、制造,不是一件容易的事情,需要广阔的知识涉猎,才能又完成这项任务资格! 对于未来的转向系统又有如何的发展趋势呢? 传统的汽车转向系统是机械式的转向系统,汽车的转向由驾驶员控制方向盘,通过转向器等一系列机械转向部件实现车轮的偏转,从而实现转向。对于未来汽车的转向系统,动力转向是发展方向。动力转向主要是从减轻驾驶员疲劳,提高操作轻便性和稳定性出发。动力转向有3种形式:整体式,半分置式及联阀式动力转向结构。目前3种形式各有特点,发现较快,整体式多用于前桥负荷3~8t汽车。从发展趋势上看,国外整体式转向器发展较快,而整体式转向器中转阀结构是目前发展方向。 机制十二班康斌学号2013141411167

基于AT89C51单片机简易计算器的设计 【摘要】单片机的出现是计算机制造技术高速发展的产物,它是嵌入式控制系统的核心,如今,它已广泛的应用到我们生活的各个领域,电子、科技、通信、汽车、工业等。本设计是基于51系列单片机来进行的数字计算器系统设计,可以完成计算器的键盘输入,进行加、减、乘、除六位数范围内的基本四则运算,并在LCD上显示相应的结果。设计电路采用AT89C51单片机为主要控制电路,利用MM74C922作为计算器4*4键盘的扫描IC读取键盘上的输入。显示采用字符LCD静态显示。软件方面使用C语言编程,并用PROTUES仿真。 【关键词】简单计算器单片机 LCD 【正文】 一、总体设计 根据功能和指标要求,本系统选用MCS-51系列单片机为主控机。通过扩展必要的外围接口电路,实现对计算器的设计。具体设计如下:(1)由于要设计的是简单的计算器,可以进行四则运算,为了得到较好的显示效果,采用LCD 显示数据和结果。 (2)另外键盘包括数字键(0~9)、符号键(+、-、×、÷)、清除键和等号键,故只需要16 个按键即可,设计中采用集成的计算键盘。 (3)执行过程:开机显示零,等待键入数值,当键入数字,通过LCD显示出来,当键入+、-、*、/运算符,计算器在内部执行数值

转换和存储,并等待再次键入数值,当再键入数值后将显示键入的数值,按等号就会在LCD上输出运算结果。 (4)错误提示:当计算器执行过程中有错误时,会在LCD上显示相应的提示,如:当输入的数值或计算得到的结果大于计算器的表示范围时,计算器会在LCD上提示溢出;当除数为0时,计算器会在LCD 上提示错误。 系统模块图: 二、硬件设计 (一)、总体硬件设计 本设计选用AT89C51单片机为主控单元。显示部分:采用LCD 静态显示。按键部分:采用4*4键盘;利用MM74C922为4*4的键盘扫描IC,读取输入的键值。 总体设计效果如下图:

密级:版本/更改状态:第一版/0 编号: 长城汽车股份有限公司技术文件 CC6460K/KY 转向系统设计计算书 编制: 审核: 审定: 批准: 长城汽车股份有限公司 二OO四年四月十五日

目录 1 系统概述????????????????????????????????????????????????????????????????????????????????????????????????????????????????1 2 转向系统设计依据的整车参数计设计要求????????????????????????????????????????????????????????2 3 转向系统设计过程????????????????????????????????????????????????????????????????????????????????????????????????2 3.1 最小转弯半径计算?????????????????????????????????????????????????????????????????????????????????????????2 3.2 转向系的角传动比计算?????????????????????????????????????????????????????????????????????????????????3 3.3 转向系的力传动比计算?????????????????????????????????????????????????????????????????????????????????3 3. 4 转向系的内外轮转角?????????????????????????????????????????????????????????????????????????????????????4 3. 5 液压系统的匹配计算?????????????????????????????????????????????????????????????????????????????????????5 3.5.1 转向油泵流量的计算??????????????????????????????????????????????????????????????????????????5 3.5.2 转向油泵压力的变化??????????????????????????????????????????????????????????????????????????6 4 结论说明????????????????????????????????????????????????????????????????????????????????????????????????????????????????7 5 参考文献????????????????????????????????????????????????????????????????????????????????????????????????????????????????8

目录 1.概述 (1) 1.1任务来源 (1) 1.2转向系统基本介绍 (1) 1.3转向系统结构简图 (1) 2.转向系统相关参数 (1) 3.最小转弯半径 (2) 4.转向系传动比的计算 (3) 5.转向系载荷的确定 (3) 5.1原地转向阻力矩 M (3) r 5.2车轮回正阻力矩Ms (3) 5.3作用在转向盘上的力 F (3) k 6.转向管柱布置的校核 (4) 6.1转向管柱布置角度的测量 (4) 6.2转向管柱角速度及力矩波动计算 (4) 6.3转向管柱固有频率要求 (7) 7.结论 (7) 参考文献................................................... 错误!未定义书签。

1.概述 1.1任务来源 根据6430车型设计开发协议书, 6430项目是一款全新开发的车型,需对转向系统进行设计计算。 1.2转向系统基本介绍 转向管柱为角度不可调式管柱,转向机采用结构简单、布置容易的齿轮齿条式转向机。 转向盘采用软发泡三辐式,轮辐中间有一块大盖板,打开时可拆装调整转向盘。 1.3转向系统结构简图 2.转向系统相关参数

轮胎规格为185R14LT ,层级为8。轮辋偏置距为+45mm ,负荷下静半径为304㎜,滚动半径约317mm ,满载下前胎充气压力240KPa 。 3.最小转弯半径 汽车的最小转弯半径是汽车在转向轮处于最大转角条件下以低速转弯时前外轮中心与地面接触点的轨迹构成圆周半径,它在汽车转向角达到最大时取得。 转弯半径越小,则汽车转向所需场地就愈小,汽车的机动性就越好。为了避免在汽车转向时产生的路面对汽车行驶的附加阻力和轮胎过快磨损,要求转向系能保证在汽车转向时,所有车轮应绕瞬时转向中心作纯滚动。此时,内转向轮偏转角β应大于外转向轮偏转角α,在车轮为绝对刚体的假设条件下,角α与β的理想关系式应是: L ctg ctg K +=βα 式中: K —两侧主销轴线与地面相交点之间的距离; L —轴距。 3.1按外轮最大转角 C L R += α sin 1 =5194.9(mm ) 3.2按内轮最大转角 C KL K L R +++=2 1 222]tan 2)sin [(ββ =5912.3(mm )

标题 转向系统设计与优化 摘要 汽车在行驶过程中,需要按照驾驶员的意志经常改变行驶方向,即所谓汽车转向。用来改变或保持汽车行驶方向的机构称为汽车转向系统。汽车转向系统的功能就是按照驾驶员的意愿控制汽车的行驶方向。汽车转向系统对汽车的行驶安全是至关重要的。因此需要对转向系统进行优化,从而使汽车操作起来更加方便、安全。本次设计是EPS电动转向系统,即电动助力转向系统。该系统是由一个机械系统和一个电控的电动马达结合在一起而形成的一个动力转向系统。EPS系统主要是由扭矩传感器、电动机、电磁离合器、减速机构和电子控制单元等组成。驾驶员在操纵方向盘进行转向时,转矩传感器检测到转向盘的转向以及转矩的大小,将电压信号输送到电子控制单元,电子控制单元根据转矩传感器检测到的转距电压信号、转动方向和车速信号等,向电动机控制器发出指令,使电动机输出相应大小和方向的转向助力转矩,从而产生辅助动力。汽车不转向时,电子控制单元不向电动机控制器发出指令,电动机不工作。该系统由电动助力机直接提供转向助力,省去了液压动力转向系统所必需的动力转向油泵、软管、液压油、传送带和装于发动机上的皮带轮,既节省能量,又保护了环境。另外,还具有调整简单、装配灵活以及在多种状况下都能提供转向助力的特点。因此,电动助力转向系统是汽车转向系统的发展方向。 关键词:机械系统,扭矩传感器,电动机,电磁离合器,减速机构,电子控制单元。 概述 汽车在行使过程中,需要经常改变行驶方向,即所谓的转向。这就需要有一套能够按照司机意志来改变或恢复汽车行驶方向的专设机构,它将司机转动方向盘的动作转变为车轮的偏转动作,这就是所谓的转向系统。转向系统是用来改变汽车的行使方向和保持汽车直线行使的机构,既要保持车辆沿直线

(此文档为word格式,下载后您可任意编辑修改!) 湖南文理学院芙蓉学院嵌入式系统课程设计报告 题目简易计算器系统设计 学生姓名刘胜凯 专业班级计算机科学与技术 指导老师娄小平 组员李阳、杨帆、曾家俊

目录 一、摘要 (3) 二、原理与总体方案 (3) 三、硬件设计 (6) 四、调试 (10) 五、测试与分析 (12) 六、心得体会 (14) 七、参考文献 (15) 八、附录 (15) 一、摘要 计算器一般是指“电子计算器”,是能进行数学运算的手持机器,拥有集成电路芯片。对于嵌入式系统,以其占用资源少、专用性强,在汽车电子、航空和工控领域得到了广泛地应用。本设计就是先通过C语言进行相应程序的编写然后在ADS中进行运行最后导入PROTUES进行仿真。最后利用ARM中的LPC2106芯片来控制液晶显示器和4X4矩阵式键盘,从而实现简单的加、减、乘、除等四则运算功能。 二、原理与总体方案 主程序在初始化后调用键盘程序,再判断返回的值。若为数字0—9,则根

据按键的次数进行保存和显示处理。若为功能键,则先判断上次的功能键,根据代号执行不同功能,并将按键次数清零。 程序中键盘部分使用行列式扫描原理,若无键按下则调用动态显示程序,并继续检测键盘;若有键按下则得其键值,并通过查表转换为数字0—9和功能键与清零键的代号。最后将计算结果拆分成个、十、百位,再返回主程序继续检测键盘并显示;若为清零键,则返回主程序的最开始。 电路设计与原理:通过LPC2106芯片进行相应的设置来控制LCD显示器。而通过对键盘上的值进行扫描,把相应的键值通过MM74C922芯片进行运算从而让ARM芯片接收。 2.1 系统整体流程图 2.2 程序运行流程图

本人从事转向系统设计工作,今赋闲在家,偶然发现这个论坛,获益颇丰。但见很多朋友所求助的问题得到的解答不是特别透彻,遂想从转向系统布置、匹配、零部件8D整改等方面分别做一个全面的总结。希望对新手有所帮助,不对的地方也希望能得到各位前辈的指正。言归正传,先介绍转向系统的匹配。 匹配篇:0 ? W6 I! m& P! \( A7 Q 1、以循环球整体式转向器为例,首先要确定转向系统的载荷,根据转向系统的载荷确定出相应输出力矩的循环球转向器。转向系的载荷计算方法多种多样,有公式计算法,也有图表法。常用公式有原苏联半经验公式、雷雷索夫公式、塔布莱克公式等,各个公式的侧重点各有不同(不同的因素分别为有的考虑主销偏置距,轮胎静力半径,有的分别考虑计算左右轮的最大转向阻力矩然后叠加,有的考虑轮胎接地面积等)。根据自己对各个方法的对比,载荷计算结果差别不是很大。本人常用苏联半经验公式: Mr =[f×(G 13÷P)1/2]÷3: @# a# r" y. W; {0 N P Mr-----在沥青或混凝土路面上的原地转向阻力矩,N.mm;+ ?/ e1 f7 a& P$ ]' G f--------轮胎与地面间的滑动摩擦系数,取0.7;+ k3 M+ n' w. Z5 l G1-----转向轴负荷,N; P-------轮胎气压,MPa;9 h+ M9 }: J( Q 该公式适用于中轻型汽车,其悬挂为钢板弹簧时,用于计算最大转向阻力矩(即汽车的原地转向阻力矩)。该公式仅考虑了前桥负荷和轮胎气压的影响。 公式中,转向轴荷G一般按设计轴荷超载30%计算。 在计算载荷确定之后,可根据载荷选取适合的动力转向器。 这里顺便介绍下转向器的选型,现在的动力转向器配套供应商做了大量的研究和实验,提出了适应不同轴荷的其产品系列,你只要按照你计算出的前轴负荷提供给他,他即可推荐给你相匹配的型号的转向器。根据自己的经验,具体选型时要考虑以下几点因素:1、同一范围的轴荷在不同前轮最大转角的情况下2、根据车型使用工况进行斟酌。以上两点主要从多种车型转向器模块化管理,减少转向器品种方面考虑的。 走题了,继续。- A: Z2 F4 J, x# V5 n 转向器流量计算 Q=(1. 5~2)×60ntS/K! r& {* c* w, E6 I 上式参数依次为汽车方向盘最大瞬时转速(转/秒),9 E2 {. D/ z: Q4 k1 l1 E! }4 T 助力方向机丝杆螺距;助力方向机油缸实际工作面积;助力方向机效率系数(泄漏系数)! f, O' i0 }! \& O 2、转向助力泵的匹配。% F& \+ p2 ]* X- A4 o $ `5 l1 f5 G: J# V9 s 系统压力的计算可根据下列公式) Z$ ` `9 [% d( k- D* y7 B P=4*M÷π÷D(平方) ÷r÷i÷n 上式参数依次为转向阻力矩、转向器缸径、齿扇啮合半径、转向力传动比、转向机的正效率。 转向油泵的控制流量可根据以下公式$ r" H! N! G. R5 f0 _, K! [; d: w Q=S*n*t÷k9 U0 m/ v2 r# A A 上式参数依次为活塞面积,方向盘转速,取1.5,螺杆螺距、转向器泄露系数取0.855 S$ z- {& @1 M( M+ x0 E 转向泵怠速状态下流量可根据下公式7 ?: L$ ^8 O- {3 c1 P. c

1引言 当今时代,是一个新技术层出不穷的时代。在电子领域,尤其是自动化智能控制领域,传统的分立元件或数字逻辑电路构成的控制系统正以前所未见的速度被单片机智能控制系统所取代。单片机具有体积小、功能强、成本低、应用面广等优点,可以说,智能控制与自动控制的核心就是单片机。目前,一个学习与应用单片机的高潮正在工厂、学校及企事业单位大规模地兴起。过去习惯于传统电子领域的工程师、技术员正面临着全新的挑战,如不能在较短时间内学会单片机,势必会被时代所遗弃,只有勇敢地面对现实,挑战自我,加强学习,争取在较短的时间内将单片机技术融会贯通,才能跟上时代的步伐。 它所给人带来的方便也是不可否定的,它在一块芯片内集成了计算机的各种功能部件,构成一种单片式的微型计算机。20世纪80年代以来,国际上单片机的发展迅速,其产品之多令人目不暇接,单片机应用不断深入,新技术层出不穷。20世纪末,电子技术获得了飞速的发展,在其推动下,现代电子产品几乎渗透了社会的各个领域,有力地推动了社会生产力的发展和社会信息化程度的提高,同时也使现代电子产品性能进一步提高,产品更新换代的节奏也越来越快。 本设计是由单片机实现的模拟计算器,它不仅能实现数据的加减乘除运算,而且还能使数据及其计算结果在数码管上显示出来,能够实现0-256的数字四则运算。本设计是用单片机AT89C51来控制,采用共阳极数码显示,软件部分是由C语言来编写的。设计任务利用键盘和数码管设计一个简单的数学计算器,可以完成简单的如加,减,乘,除的四则运算,并将运算结果在数码管上显示出来。 2.方案论证与设计 根据功能和指标要求,本系统选用MCS 51 单片机为主控机。通过扩展必要的外围接口 电路,实现对计算器的设计。具体设计考虑如下: ①由于要设计的是简单的计算器,可以进行四则运算,对数字的大小范围要求不高,故 我们采用可以进行四位数字的运算,选用8 个LED 数码管显示数据和结果。 ②另外键盘包括数字键(0~9)、符号键(+、-、×、÷)、清除键和等号键,故只需要16 个按键即可。系统模块图: 2.1 输入模块: 键盘扫描计算器输入数字和其他功能按键要用到很多按键,如果采用独立按键的方式,在这种情况下,编程会很简单,但是会占用大量的I/O 口资源,因此在很多情况下都不采用这种方式。为此,我们引入了矩阵键盘的应用,采用四条I/O

目录 1 设计任务和性能指标 (1) 1.1 设计任务 (1) 1.2 性能指标 (1) 2 设计方案 (1) 2.1 需求分析 (1) 2.2 方案论证 (1) 3 系统硬件设计 (2) 3.1 总体框图设计 (2) 3.2 单片机选型 (2) 3.3 单片机附属电路设计 (3) 3.4 LCD液晶显示 (4) 4 系统软件设计 (5) 4.1 设计思路 (5) 4.2 总体流程图 (5) 4.3 子程序设计 (5) 4.4 总程序清单 (6) 5 仿真与调试 (6) 5.1 调试步骤 (6) 5.2 仿真结果及性能分析 (8) 6 总结 (8) 参考文献 (8) 附录1 系统硬件电路图 (10) 附录2 程序清单 (11)

1 设计任务和性能指标 1.1 设计任务 电子计算器设计 1、能实现4位整数的加减法和2位整数的乘法; 2、结果通过5个LED数码管显示(4位整数加法会有进位)或通过液晶显示屏显示。 1.2 性能指标 1.用数字键盘输入4位整数,通过LED数码显示管或液晶显示屏显示。 2.完成四位数的加减法应算。当四位数想加时产生的进位时,显示进位。 3.显示2位,并进行2位整数的乘法。 4.设计4*4矩阵键盘输入线的连接。 2 设计方案 2.1 需求分析 我们日常生活的开支,大额数字或是多倍小数的计算都需要计算器的帮助,处理数字的开方、正余弦都离不开计算器。虽然现在的计算器价格比较低廉,但是功能过于简单的不能满足个人需求,功能多的价格较贵,操作不便不说,很多功能根本用不到。所以,我们想到可不可以用自己所学为自己设计开发一个属于自己的简单计算器来完成日常生活的需求。 2.2 方案论证 使用单片机为ATMEL公司生产AT89C51,AT89C51提供以下标准功能:4K字节FLASH 闪速存储器,128字节内部RAM,32个I/O口线,两个16位定时/计数器,一个向量两级中断结构,一个全双工串行通讯口,内置一个精密比较器,片内振荡器及时钟电路,同时AT89C51可降至0Hz的静态逻辑操作,并支持两种软件可选的工作模式,空闲方式停止CPU 的工作,但允许RAM,定时计数器,串行通信及中断系统继续工作。 显示用LCD液晶显示屏,减少线路连接。 用C言编写程序,易进行调试修改。 采用4*4矩阵键盘作为输入。

重庆电力高等专科学校单片机实训报告 简易计算器 专业:电子信息工程技术 班级:信息1212 组员:张忠艳 学号:201203020207 组员:王传胜 学号:201203020243 组员:汤承练 学号:201203020242 指导老师:李景明、任照富 重庆电力高等专科学校

目录 摘要 (3) 第一章绪论 (3) 第二章总体方案 (3) 2.2 简易计算器系统的组成 (3) 2.3 方案的论证和比较 (4) 2.3.1 单片机型系统的选择与论证 (4) 2.3 2 显示模块的选择与论证 (4) 2.3.3 计算实现 (4) 2.4系统框图 (4) 第三章硬件电路 (6) 第四章软件设计 (10) 4.1 系统框图 (11) 4.2 I/O并行口直接驱动LCD显示 (11) 第五章实训过程 (12) 第六章整体调试 (12) 5.1 Proteus 简介 (12) 5.3利用keil与Proteus进行的调试 (13) 5.3.1 利用keil与Proteus进行的调试 (13) 5.4硬件电路调试 (15) 5.4.1 硬件电路调试过程 (15) 5.4.2 实物拍照 (16) 第七章实训心得 (17) 7.1 张忠艳的心得体会 (17) 7.2 王传胜的心得体会 (17) 7.3 汤承练的心得体会 (17) 附录: (18) 1.源程序: (18) 1.1主函数: (18) 1.2 LCD1602的驱动程序 (18) 1.3 按键相关处理程序 (20) 2.仿真电路图 (22) 3. 元器件清单 (22)

摘要 计算器(calculator ;counter)一般是指“电子计算器”,该名词由日文传入中国。计算器能进行数学运算。计算器一般由运算器、控制器、存储器、键盘、显示器、电源和一些可选外围设备组成。低档计算器的运算器、控制器由数字逻辑电路实现简单的串行运算,其随机存储器只有一、二个单元,供累加存储用。使用简单计算器可进行加(+)、减(-)、乘(*)、除(/)、开方(sqrt)、百分数(%)、倒数(1/x)等简单算术计算。本次设计只完成加(+)、减(-)、乘(*)、除(/)运算。 关键字:加减乘除、优先级、进制转换、数据选择、有效数字、正负 第一章绪论 单片机由于其微小的体积和极低的成本,广泛的应用于家用电器、工业控制等领域中。在工业生产中。单片机微型计算机是微型计算机的一个重要分支,也是颇具生命力的机种。单片机微型计算机简称单片机,特别适用于控制领域,故又称为微控制器。 本系统就是充分利用了MCS-51芯片的I/O引脚。系统采用MSC-51系列单片机Intel8051为中心器件来设计计算器控制器,实现了能根据实际输入值显示并存储,计算程序则是参照教材。至于位数和功能,如果有需要可以设计扩充原系统来实现。 第二章总体方案 2.1 设计要求及扩展 要求:可以完成计算器的键盘输入,进行加、减、乘、除无符号数字运算,并在LED上同步显示操作数和运算结果。输入采用4×4矩阵键盘,16个键依次对应0~9,“+”,“-”,“*”,“/”,“=”和清零键。可以进行小于65535的数的加减乘除运算,并可以连续运算。第一次按下显示“D1”;第二次按下时,显示“D1D2”;第三次按下时,显示“D1D2D3”,当输入值大于65535时,将自动清零,可以重新输入。要求考虑运算符的优先级。 2.2 简易计算器系统的组成 单片机因体积小、功能强、价格低廉而得到广泛应用。AT89C51单片机设计简易计算器的方法,仅需AT89C51最小系统,扩展一组矩阵键盘,再接LCD液晶显示器来显示输入输出的数字就可以实现硬件电路。 显示部分:用P0口接上拉电阻再接LCD液晶显示器,用P2.0接使能端EN,P2.1接读写信号RW,P2.2接寄存器选择端口RS,再接上一个滑动变阻器来调节LCD。 按键部分:实际上就是把每个按键所对应的值经过处理后发给单片机,再在单片机内把数字当作指针指向所对应的数字或运算符。

与转向系统相关的整车参数 最小转弯半径 1)按外轮最大转角 R1=L/sinα+C=2550/sin32.26°-11.7=4.77m 2)按内轮最大转角 R2=[(L/tanβ+B) 2+L2]1/2+C =[(2550/tan38.63°+1540) 2+25502]1/2-11.7 =5.4m 取最小转弯半径Rmin=(R1+R2)/2=5.1m 转向系统布置及传动比匹配 按照总布置给定转向器位置,对转向杆系进行优化设计,得到:齿条行程:140mm 转向器传动比:49.37mm/rev 方向盘总圈数:140/49.37=2.84圈 转向力计算 转向时驾驶员作用到转向盘上的手力与转向轮在地面上回转时产生的转向阻力矩有关。影响转向阻力矩的主要因素有转向轴的负荷、轮胎与地面之间的滑动摩擦系数和轮胎气压。计算公式如下:

转向机的计算 XXX采用的是液压动力转向器,动力转向器应满足下述几个基本要求: ○1运动学上应保持转向轮转角和驾驶员转动转向盘的转角之间保持一定的比例关系○2在减小转向时作用在方向盘上的手力的同时,还应当有合适的“路感”; ○3工作要安全可靠,在动力部分失效后应不影响汽车的行驶安全性 ○4密封性能良好 ○5工作时没有噪声和振动 ○6工作灵敏,转动转向盘后,系统内的压力很快能增长到最高值 首先我们来计算转向机最小应能满足的输出力,对转向机来说只要它输出的对主销的力矩必须能克服地面的最大阻力距,故: F = M r /(L 1 ×cos2θ*ηT) 其中 M r ——原地转向最大阻力距 L 1 ——转向横拉杆到主销的力臂长度 θ——主销内倾角 ηT——梯形机构正效率,此效率一般在0.9左右 在M12中 L 1 =131mm 因此换算到转向机出口点处的力为 Fn = 403424/(131×cos2(12.9°)×0.9)=3602N,为原地转向时转向机应输出的力。 按照下式计算动力转向机理论输出力: Fs=P×S+2×H T×3.14/i 其中: Fs―――转向机理论输出力(N) P―――油缸内工作压力(Pa) S―――油缸有效受压面积(m2) H T ―――方向盘转矩(N.m) i―――转向机传动比(m/rev) 在助力原地转向的情况下,原地阻力距主要靠液压油压力提供,同时方向盘输入力矩也起部分作用,考虑发动机怠速时动力泵的输出压力,按动力转向泵的最小压力计算,即: H T =3.6N.m P=4.6MPa(被选用油泵的最小压力) S=8.946cm2 i=49.37mm/rev 时 按照上述公式可得出Fs=4573N 大于 Fn,能克服原地转向阻力。 选用转向机参数如下:

1 转向系统的功能 1.1 驾驶者通过方向盘控制转向轮绕主销的转角而实现控制汽车运动方向。 对方向盘的输入有两种方式:对方向盘的角度输入和对方向盘的力输入。装有动力转向系统的汽车低速行驶时,操作方向盘的力很轻,却要产生很大的方向盘 转角输入,汽车的运动方向纯粹是由转向系统各杆件的几何关系所确定。这时, 基本上是角输入。而在高速行驶时,可能出现方向盘转角很小,汽车上仍作用有 一定的侧向惯性力,这时,主要是通过力输入来操纵汽车。 1.2 将整车及轮胎的运动、受力状况反馈给驾驶者。这种反馈,通常称为路感。 驾驶者可以通过手—---感知方向盘的震动及运转情况、眼睛—---观察汽车运动、 身体—---承受到的惯性、耳朵—---听到轮胎在地面滚动的声音来感觉、检测汽车 的运动状态,但最重要的的信息来自方向盘反馈给驾驶者的路感,因此良好的路 感是优良的操稳性中不可缺少的部分。 反馈分为力反馈和角反馈 从转向系统的功能可以得知:人、车通过转向系统组成了人车闭环系统,是驾驶者对汽车操纵控制的一个关键系统。 2 转向系统设计的基本要求 转向系是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系。转向系的基本要求如下: 2.1 汽车转弯时,全部车轮应绕瞬时回转中心(瞬心)旋转,任何车轮不应有侧滑。 不满足这项要求会加剧轮胎磨损,并降低汽车的操作稳定性。实际上,没有哪 一款汽车能完全满足这项要求,只能对转向梯形杆系进行优化,一般在常用转向 角内(内轮15°~25°范围)使转向内外轮运动关系逼近上述要求。 2.2 良好的回正性能 汽车转向动作完成后,在驾驶者松开方向盘的条件下,转向轮能自动返回到直线行驶位置,并稳定行驶。转向轮的回正力矩的大小主要由悬架系统所决定的前 轮定位参数确定,一般来说,影响汽车回正的因素有:轮胎侧偏特性、主销内倾 角、主销后倾角、前轮外倾、转向节上下球节的摩擦损失、转向节臂长、转向系 统的逆效率等。 2.3汽车在任何行驶状态下,转向轮不得产生自振,方向盘没有摆动。 2.4 转向机构与悬架机构的运动不协调所造成的运动干涉应尽可能小,由于运动干涉使转向轮产生的摆动应最小。 汽车转弯行驶时,作用在汽车质心处的离心力的作用,内轮载荷减小,外轮载荷增加,使悬架上的载荷发生相应变化。若转向桥采用非独立悬架、钢板弹簧机

毕业设计(论文)开题报告 学生姓名 郑蕊 系部 汽车工程系 专业、班级 车辆07—6班 指导教师姓名 姚佳岩 职称 副教授 从事 专业 车辆工程 是否外聘 □是■否 题目名称 东风轻型货车转向系统设计 一、课题研究现状、选题目的和意义 作为汽车的一个重要组成部分, 汽车转向系统是决定汽车主动安全性的关键总成, 如何设计汽车的转向特性, 使汽车具有良好的操纵性能, 始终是各汽车生产厂家和科研机构的重要研究课题。特别是在车辆高速化、驾驶人员非职业化、车流密集化的今天, 针对更多不同水平的驾驶人群, 汽车的操纵设计显得尤为重要。汽车转向系统经历了纯机械式转向系统、液压助力转向系统、电动助力转向系统3 个基本发展阶段。1)纯机械式转向系统,由于采用纯粹的机械解决方案, 为了产生足够大的转向扭矩需要使用大直径的转向盘, 这样一来, 占用驾驶室的空间很大, 整个机构显得比较笨拙, 驾驶员负担较重, 特别是重型汽车由于转向阻力较大,单纯靠驾驶员的转向力很难实现转向, 这就大大限制了其使用范围。但因结构简单、工作可靠、造价低廉, 目前在一部分转向操纵力不大、对操控性能要求不高的微型轿车、农用车上仍有使用。2)液压助力转向系统,1953 年通用汽车公司首次使用了液压助力转向系统, 此后该技术迅速发展, 使得动力转向系统在体积、功率消耗和价格等方面都取得了很大的进步。80 年代后期, 又出现了变减速比的液压动力转向系统。在接下来的数年内, 动力转向系统的技术革新差不多都是基于液压转向系统, 比较有代表性的是变流量泵液压动力转向系统( Variable Displacement Power Steering Pump) 和电动液压助力转向( Electric Hydraulic PowerSteering, 简称EHPS) 系统。变流量泵助力转向系统在汽车处于比较高的行驶速度或者不需要转向的情况下, 泵的流量会相应地减少, 从而有利于减少不必要的功耗。电动液压转向需要全套设计请联系Q Q1537693694系统采用电动机驱动转向泵, 由于电机的转速可调, 可以即时关闭, 所以也能够起到降低功耗的功效。液压助力转向系统使驾驶室变得宽敞, 布置更方便, 降低了转向操纵力, 也使转向系统更为灵敏。由于该类转向系统技术成熟、能提供大的转向操纵助力, 目前在部分乘用车、大部分商用车特别是重型车辆上广泛应用。但是液压助力转向系统在系统布置、安装、密封性、操纵灵敏度、能量消耗、磨损与噪声等方面存在不足。3)汽车电动助力转向系统(EPS),EPS 在日本最先获得实际应用, 1988 年日本铃木公司首次开发出一种全新的电子控制式电动助力转向系统, 并装在其生产的Cervo 车上, 随后又配备在Alto 上。此后, 电动助力转向技术得到迅速发展, 其应用范围已经从微型轿车向大型轿车和客车方向发展。日本的大发汽车公司、三菱汽车公司、本田汽车公司, 美国的Delphi 公司, 英国的Lucas 公司, 德国的ZF 公司, 都研制出了各自的EPS 。EPS 的助