名称:切换异常的几种原因分析及排查

提交人:张鑫提交日期:2011-12-24

软件版本:硬件版本:

1.1 RNC内切换过程中的异常

1.1.1 总体描述

RNC内切换相关的异常主要有如下几种典型场景:

物理信道重配失败:网络侧在下发physicalChannelReconfiguration消息后,终端回physicalChannelReconfigurationFailure消息,导致切换过程失败,此类异常影响RNC内切换成功率,但不会导致掉话;

物理信道重配超时:网络侧在下发physicalChannelReconfiguration消息后,终端没有响应,网络侧等待一段时间后,终端仍然未上报cellUpdate,超时后释放,此类异常会同时影响切换成功率;

小区更新后物理信道重配超时:网络侧在下发physicalChannelReconfiguration消息后,终端没有响应,网络侧等待一段时间后,终端上报cellUpdate,网络侧下发cellUpdateConfirm消息,终端响应超时后释放,此类异常会同时影响切换成功率;

网络侧收到测量报告但未发起切换:网络侧收到终端上报的1G或2A测量报告,但未在目标小区发起无线链路建立过程,也未向终端下发physicalChannelReconfiguration,此类异常不会对KPI指标造成直接影响;

1.1.2 典型信令过程

1.1.

2.1 物理信道重配失败

1. 信令截图:

第 1 页

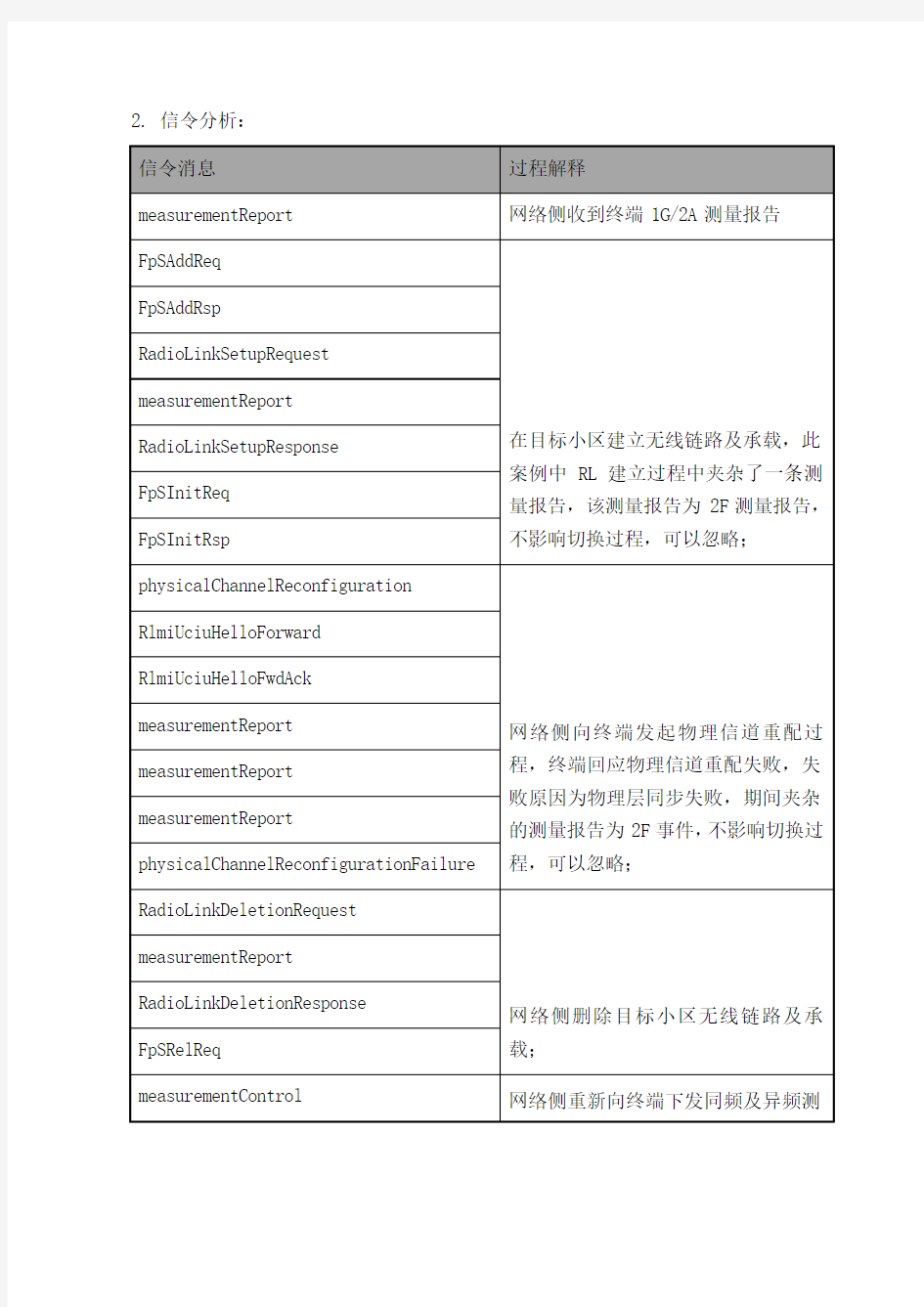

2. 信令分析:

第 3 页

原因分析及排查手段:

查看PhysicalChannelReconfigurationFailure 中携带的失败原因,比如最常见的Failure cause 为physical channel failure ,表示UE 无法在建立新的物理信道,即UE 无法在新的信道配置上完成L1同步(UE 在T312时间内,收到N312个同步指示,即认为新的信道建立成功)。造成这种现象的原因可能为物理信道所在的时隙干扰较大,或目标小区存在UP 干扰。 排查方法:

查看各时隙干扰情况,如果发现时隙干扰很大,查看NODEB 载扇是否正常,同时查看邻小区是否有大量同频邻区,若在话务量小的情况下,ISCP 仍然很高,则干扰可能来自异系统,如:GSM ,PHS 等;

查看目标小区UP 干扰,若较大,则进行UP 位置偏移;

时隙干扰经常性偏大时,可以尝试调低UE 的上、下行开环功率;

无效配置、配置不支持等配置错误:换个手机测试,若各厂家手机测试都有问题,将本小区的重配消息和正常小区的重配消息进行对比,查看配置是否正确; 注:物理信道/RB 重配失败后测量控制下发说明:

切换失败后,RNC 会重新下发测量控制消息,测量控制消息中携带邻区列表但不包含频点扰码等具体信息,如图所示,因为之前的测量控制消息中已经携带了邻区的扰码、频点等信息,

UE 侧已经保存了相关邻区的详细信息,因此网络侧不需要重新携带邻区的详细信息,只需要指示邻区序号。

1.1.

2.2

物理信道重配超时

原因分析及排查手段:

UE收到了RECONFIGURATION消息,并发送了COMPLETE消息,但RNC未收到(上行功率不足或存在干扰等原因);

UE收到了RECONFIGURATION消息,但没发送COMPLETE消息(消息错误或UE 内部错误等原因);

排查方法:

若UE未收到重配消息:调整后台下行最小发送功率,增加UE接收到重配消息的几率,或者调整周围网络的覆盖、频点、功率等,尽量降低下行方向上的干扰;

若网络侧没有收到重配完成消息:则调整后台DPCH的期望接收功率,同时利用网规网优手段,降低上行方向上的干扰;

1.1.

2.3 小区更新后物理信道重配超时

第 5 页

原因分析及排查手段:

可能原因为:

UE未收到CONFIRM消息(下行功率不足或存在干扰等原因);

UE收到了CONFIRM消息,并发送了COMPLETE消息,但RNC未收到(上行功率不足或存在干扰等原因);

UE收到了CONFIRM消息,但没发送COMPLETE消息(消息错误或UE内部错误等原因);

排查方法:

若UE未收到CONFIRM消息:调整后台下行最小发送功率,增加UE接收到CONFIRM消息的几率,或者调整周围网络的覆盖、频点、功率等,尽量降低下行方向上的干扰;

若网络侧没有收到重配完成消息:则调整后台DPCH的期望接收功率,同时利用网规网优手段,降低上行方向上的干扰;

1.1.

2.4 网络侧收到测量报告但未发起切换

1. 信令截图:

2. 信令分析:

3. 原因分析及排查手段:

一般为RNC资源申请失败导致,如码道资源不足,软资源(功率、干扰)接纳失败等(此时信令跟踪工具上没有IUB口和空口消息);可查看目标小区剩余的码道资源数看是否有足够的剩余资源,并查看公共测量值和配置的接纳门限,是否为功率干扰等软资源受限。

1.1.

2.5 网络侧在RAB指派过程中收到测量报告

1. 信令截图:

2. 原因分析及排查手段:

RNC在收到CN RAB指派后,UE上报一个测量报告,但此时RNC在处理CN RAB 指派,无法同时处理测量报告,RNC缓存此条测量报告,等RAB指派完成后,在发起切换过程,由于此案例中测量报告中的目标小区来自邻RNC,因此发起了重定位流程。

第 7 页

1.2 RNC间切换过程中的异常

1.2.1 总体描述

RNC内切换相关的异常主要有如下几种典型场景,

CN侧响应RelocationPrepareFailure:

CN响应超时;

CN响应IuReleaseCommand;

终端RB重配失败;

终端RB重配失败;

下面分别详细描述各类异常发生的场景及原因,并给出对应排查手段。

1.2.2 典型信令过程及异常分析

1.2.2.1 CN侧响应RelocationPrepareFailure

异常描述

当S-RNC向CN发送Relocation Required消息后,CN向D-RNC发送Relocation Request,D-RNC侧发起类似于业务接入的流程,分配信令、业务所需的物理资源,并建立无线链路及相应承载,其中任何一个步骤发生异常,则会向CN响应Relocation Failure消息,携带D侧失败的错误码,CN通过Relocation Preparation Failure消息透传该错误码到S-RNC,由于是重定位准备阶段流程发生异常,不会记入跨RNC切换失败,因此不会影响任何KPI指标,但此类异常会导致终端脱离源小区覆盖而又无法切换,最终因覆盖问题导致掉话。

信令过程

由于比较难于搜集同一次跨RNC切换异常过程中S侧和D侧的信令,因此本部分未以截图的形式给出行令流程。

S侧信令:

D侧信令:

原因分析及排查

根据S侧Relocation Preparation Failure消息或Relocation Failure消息中的错误码,参考非标准原因错误码对应表中说明,进行排查;

第 9 页

品质异常处理流程 (公开文件,共4页) 一、目的: 规范品质异常处理流程,提高品质异常处理的时效性,确保来料质量及生产的正常运转,同时满足顾客的质量要求。 二、范围: 适用于本公司来料、制程、出货品质异常的处理。 三、定义: 3.1 来料品质异常: a、不符合相关检验标准要求,且不良率超过质量目标时; b、合格物料制程中发现重点物料不合格时; c、有经过改善且有效果确认,但又重复发生品质异常时。 3.2 制程品质异常: a、使用不合格的原料或材料; b、同一缺陷连续发生; c、不遵守作业标准或不遵守工艺要求; d、机械发生故障或精度磨损; e、其他情形影响到产品质量时。 3.3 出货品质异常: a、客户投诉或抱怨; 四、职责 4.1 来料品质异常: 品质:a.负责填写《品质异常联络单》“异常描述”部分; b.负责将《来料检验报告》、《品质异常联络单》发送于采购,抄送工程、生产; c负责品质异常改善结果确认。 采购:负责将《来料检验报告》、《品质异常联络单》发送给供应商并及时与供应商联系跟踪供应商及时回复“原因分析”“纠正与预防措施”并将结果回复品质部. 4.2 制程品质异常: 品质部: a,负责品质异常之最终判定; b,负责确认品质异常责任部门; c,负责主导品质异常案例的处理过程; d,负责对责任单位的改善结果进行追踪确认

异常责任单位: a负责品质异常的原因分析,提出临时措施及长期改善对策并执行。 生产部: a负责品质异常的改善和预防措施的实施及验证改善措施的有效性; 其它相关单位: a在需要时进行异常改善的配合 4.3 出货品质异常: 品质部: a负责将品质异常通知各部门及确定责任部门; b负责异常改善后的跟踪确认; c负责处理客户抱怨 异常责任单位: a负责品质异常的原因分析,提出临时措施及长期改善对策并执行。 生产部: a负责品质异常的改善和预防措施的实施及验证改善措施的有效性; 营业部: a负责将客户抱怨反馈给相关部门。 其它相关单位: a在需要时进行异常改善的配合 五、工作程序: 5.1 进料品质异常: 5.1.1 依相关检验标准判定不合格,针对不合格物料标示“不合格”,并立即移至不良品区域。 5.1.2 异常成立4小时内开立《品质异常联络单》通知采购。 5.1.3 采购接《品质异常联络单》后4小时内转责任供应商。 5.1.4 供应商需于1个工作日内针对异常物料提出临时对策,如对异常内容有疑问,需在4 小时与品质相关人员确认清楚。 5.1.5 供应商必须在《品质异常联络单》要求的期限前(如无明确要求,默认为《品质异常联络单》发出后2个工作日内)回复完整的改善方案。 5.1.6 品质部对供应商回复内容进行确认,针对改善措施不合格部分予以退件,要求供应商重新回复。改善措施合格,则报告予以归档,跟踪后续进料品质状况,依5.1.7执行。 5.1.7 针对供应商改善后产品加严检验,连续追踪3批无异常予以结案,转正常检验;连续追踪3批中途发现不良现象仍存在,则重复5.1.2-5.1.7。 5.1.8 如供应商改善措施回复后连续2个月无进料,则强制结案,后续进料依正常检验执行。 5.1.9

异常蛋的种类 公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

异常蛋的种类 1、蛋包蛋母鸡在盛产季节,可遇到特大的蛋,破壳后内常有一正常蛋, 外包裹着蛋白、内外蛋壳膜和蛋壳,叫蛋包蛋。其成因为当卵黄下行到 子宫部形成蛋壳后,由于受惊或某些生理反常现象,输卵管发生逆蠕 动,将形成的蛋推移到输卵管上部。迨恢复正常已形成的蛋再 1、蛋包蛋母鸡在盛产季节,可遇到特大的蛋,破壳后内常有一正常蛋,外包裹着蛋白、内外蛋壳膜和蛋壳,叫蛋包蛋。其成因为当卵黄下行到子宫部形成蛋壳后,由于受惊或某些生理反常现象,输卵管发生逆蠕动,将形成的蛋推移到输卵管上部。迨恢复正常已形成的蛋再下行,又包上蛋白、蛋壳膜和蛋壳,形成蛋包蛋。 2、双黄蛋正常蛋只有一个蛋黄,双黄蛋常比正常蛋大,破壳后见有两个蛋黄,这是因为始产期或盛产季节,两个蛋黄同时成熟排出或一个成熟排出,另一个虽尚未完全成熟,但因为母鸡受惊时飞跃,物理压力迫使卵泡缝痕破裂而与上一个卵黄几乎同时排出。因而被喇叭部同时纳入,经过膨大部、管腰部、子宫部,像正常蛋一样,包上蛋白、内外蛋壳膜,渗入子宫液,包上蛋壳、胶护膜,最后经阴道部产出体外,即成较正常蛋大的双黄蛋。有时还可遇到更大的三黄蛋,其成因与双黄蛋同。 3、软壳蛋母鸡在营养上如缺乏钙质和维生素D,或由于病理原因,子宫部分泌蛋壳机能失常,或由于输卵管内寄生有蛋蛭,或由于接种疫苗产生强烈反应阻碍蛋壳形成,或母鸡受惊,输卵管肌肉收缩,蛋壳尚未形成,即下行排出体外等,都可形成软壳蛋。 4、无黄蛋母鸡在产蛋期中,有时产出特别小的蛋,破视并无蛋黄,而仅在中央有一块凝固蛋白,有时中央出现一块血块,或脱落的黏膜组织。这是因为盛产季节,膨大部分泌机能旺盛,输卵管蠕动,出现一块较浓的蛋白经扭转后,包上继续分泌的蛋白、蛋壳膜、蛋壳而产出体外,形成特小的无黄蛋。如果卵巢上出血,卵泡膜组织部分脱落,被输卵管喇叭部纳入后,亦照。 5、异物蛋正常蛋打开后,问或见到系带附近或蛋白中有血块、系膜、壳膜、凝固蛋白以及寄生虫等,都称为异物蛋。其原因为卵巢出血,或脱落卵泡、膜随卵黄进入输卵管;或输卵管内反常分泌的壳膜、凝固蛋白随蛋黄下行;或肠道内寄生虫,移行到泄殖腔,上行进入输卵管又随卵黄下行,包入蛋白所致。

供应商来料异常管理流程 1. 目的: 规范来料产品的异常处理流程控制,提高来料合格率。 2. 范围: 本规范适用于所有外购零部件及外包加工件。 3. 职责与权限: 3.1生技部:负责检测治具的制作。 3.2质量中心:负责来料异常的提出、分析、处理。 3.3生产部:负责来料异常协助处理。 3.4研发部:负责来料异常的分析、处理。 3.5生管部:负责确认来料品上线使用时间。 3.6采购部:负责来料异常与供应商的纠通取得异常的处理。 4. 名词定义: 4.1不合格:未满足产品的质量要求。 4.2 A类:单位产品的极重要质量特性不符合规定,或者单位产品的质量特性极严重不符合规定。 4.3 B类:单位产品的重要质量特性不符合规定,或者单位产品的质量特性严重不符合规定。 4.4 C类:单位产品的一般质量特性不符合规定,或者单位产品的质量特性轻微不符合规定。 5、异常处理流程控制 5.1 IQC依据检验指导书、封样、评估报告等资料检验,发现来料品不满足质量要求。 5.2 IQC将自已判定为不合格的产品经工程师、部门主管核对确实为不合格品。 5.3 IQC 立即填写《供应商异常矫正单》进行处理。 5.4 质量中心主管主导组织针对异常讨论,参与人员:采购、PIE、质量中心经理、研发工程师、研发总监、厂部厂长及其相关人员。 6、异常分类: 6.1 外观不良:表面有划痕、水印、字体不清、表面气泡、砂眼、黑点、缺料、油污、毛刺、变形、色差、氧化及电镀层脱落、标识规格错误、无料号贴纸、无出厂检验报告等。 6.2性能不良:尺寸与图纸不符、适配过大,过小、色温,波长,亮度不符、电压,电流不符等。 7、异常处理方式 7.1将不良品返回供应商进行返工、返修、报废等。

蛋鸡养殖烂蛋多原因分析及对策 在养鸡业生产过程中,难免会造成破蛋,比如:蛋壳过薄造成破蛋,饲料中钙磷不平衡造成破蛋,鸡场硬件措施建设不合理造成破蛋,人员问题造成破蛋,鸡群不健康造成破蛋,温湿度造成破蛋,惊群造成破蛋,蛋鸡啄蛋造成的破蛋。 鸡蛋一旦破碎他的商品价值就会降低,在生产中正常破蛋率一般在2%-5%之间,破蛋率增高会直接影响到蛋鸡的生产效益,那么我们该如何降低破蛋率呢?下面一起来了解一下。 一、提高饲料质量 大家都知道蛋壳是一种钙化物,那么蛋鸡一旦缺钙就会影响到蛋壳的质量而造成破蛋率增加,影响鸡缺钙主要是由于饲料中钙磷的含量以及他们之间的比例,以及钙磷的吸收率,饲料中维生素D缺乏也会影响鸡对钙的吸收率,其中任何一方面不合适都会增加破蛋率。 如果饲料中缺乏锰会使鸡蛋的硬度下降,从而增大破蛋率。饲料中氟和镁的含量过高会使鸡蛋的蛋壳变脆从而增大破蛋率。所以饲料中营养成分的含量与比例要适当,有害元素不能超标。 二、硬件设施安装应合理 大家在养鸡过程中见到过有很多鸡蛋碎到走廊上,并不是因为笼具制作的问题,而是因为笼具安装的问题,有可能是坡度过大或者两笼间缝隙过大造成鸡蛋落到笼外引起破碎。 正确的笼底坡度以8-9度为宜,即可以防止鸡蛋滚落到走廊引起破碎还可以防止鸡蛋间相互碰撞引起破碎。两笼间可以用扎丝扎住防止笼具在使用过程中错位引起两笼间空隙过大,造成破蛋。我们在选择鸡笼的时候要选择质量水平较好的,防止在使用中变形而引起破蛋率增加。

三、勤捡蛋 当鸡蛋在笼具内过多时会造成相互碰撞而引起破碎,当每天捡蛋的次数过多时,可以减少因相互碰撞而引起的破碎,也可以减少鸡只啄食而造成的破碎。 四、保持鸡群健康 我们在捡鸡蛋的过程中会见到有沙壳蛋或者花斑蛋,原因主要是由输卵管炎造成的,在养鸡过程中还有很多疾病会引起鸡蛋蛋壳变薄或者质地不均匀。比如:呼吸系统感染、肠炎、非典型性新城疫等。 因此在养鸡过程中,做好卫生防疫,保持鸡群健康,对维持较高的产蛋量和良好的蛋壳质量,都是十分重要的。 五、缓解高温的影响 炎热的夏季要比其他季节的破蛋率有所增高,原因就是当舍温超过25摄氏度时鸡蛋的蛋壳就会变薄,当舍温超过32摄氏度时则破蛋率就会明显增高,所以夏天注意鸡舍降温能有效降低破蛋率。 六、防止惊群 产蛋鸡在受惊后有可能会造成输卵管的异常蠕动,使正在形成过程中的鸡蛋提前产出,造成薄壳、软壳或者无壳蛋。所以我们在养殖过程中严禁更换饲养员或者叫外人随意进出鸡舍等引起惊群的行为。 七、防止啄蛋 啄蛋是一种异食癖的表现。要想解决,除了勤捡蛋外,还要对有啄蛋癖的鸡放在上笼饲养,如果产蛋量还低的话可以提前淘汰。

XXXXXXXX有限公司 产品质量异常处理流程 YCCL---2012 编制:版号: 审核: 受控状态: 批准: 分发号:

2012. 3 . 发布 2012. 3 . 实行 产品质量异常处理流程 目的: 规范品质异常处理作业,使品质异常发生时处理过程有据可依有规可循,使品质异常能在规定的时间内有效改善,并采取相应的预防措施,防止相同问题重复发生。降低处理品质异常的成本,满足客户质量要求。 范围: 品质异常、制程异常、出货前异常、客户抱怨 3.0定义: 品质异常 产品品质异常:

不符合相关检验标准要求,且不良率超过质量目标时。 有经过改善且有效果确认,但又重复发生品质异常时。 客户抱怨及退货时。 其它情形,影响到产品品质时。 制程异常 不遵守操作标准操作。 虽然照操作标准操作,但因各种标准不完善,以致无法控制变异原因。使用不合格的原料或材料。 机械发生故障或磨损。 其它情形,可能存在品质隐患时。 职责 质控部: 负责各生产部门质量异常不良的提出

负责不良现象及不良比例的确认和判定,临时对策效果的确认及不良物料的处理。 负责质量外观不良类的最终判定与裁决。 技术部: 负责结构类和功能类质量异常的分析与临时对策的提出。 生产部门: 负责按质控部/技术部临时对策的执行,并配合处理相关不良品处理。 业务部: 负责接收客户投诉并反馈信息至技术、质控,投诉分析完成后把 处理结果反馈至客户。 其它部门: 在问题涉及时负责问题的分析、措施的提出及执行。

工作程序: 进料品质异常: IQC依相关检验标准判定不合格,针对不合格物料标示“不合格”,并通知仓库立即移至不良品区域。 异常成立1小时内开立《品质异常处理单》通知采购/生产管理部门。采购接《品质异常处理单》后1小时内转责任供应商。 供应商需于4小时内针对异常物料提出临时对策,如对异常内容有疑问,需在4小时内与相关人员确认清楚,必要时到现场确认。 供应商必须在《品质异常处理单》要求的期限前回复完整的改善方案。 SQE针对供应商回复内容进行确认,针对改善措施不合格部分予以退件,要求供应商重新回复。改善措施合格,则报告予以归档,由IQC跟踪后续进料品质状况,依执行。 IQC针对供应商改善后产品加严检验,连续追踪3批无异常予以结案,转正常检验。 如供应商改善措施回复后连续2个月无进料,则强制结案,后续进料依正常检验执行。 制程品质异常:

物料异常的原因分析 总能听到采购的朋友诉苦,在工厂做采购,工厂一旦发现仓库的库存物料不够或超高或是生产欠料的情况,第一时间不是找计划部的质问,而是说采购部为什么不作出控制,而盲目的进料,感觉挺冤枉的,不知道要计划部门是什么用的;而快临近年底了,工厂一般会特别关注这个问题.挨骂的情况就更密了,在这方面稍稍作了一些总结,而造成的因素,一般会有以下几点: 1、生产订单未有准确的计划,紧急时因生产需时,无法准时供应,所以造成欠料,有时候采购部会考虑价值不高的小件物料,为避免采购次数太多,浪费更多的成本,故将资源整合,而进行小批量采购,所以个别的高出一些。 2、工程更改物料的次数太频繁,影响库存数量,且在设计BOM时未能提供准确的用量,这种情况估计很多采购都遇到过的。 3、预测的订单不正确,下单时交货期较急,待采购进料后又临时变动订单,导致生产物料需用的未生产或排在后期,出现紧急变更厂商无法配合,也会产生延迟欠料的情形。东西又不是采购在做,掌控不了是无法避免的。 4、有一些供应商没接采购通知而送货,有些厂商路途远,物料又较大,搬运不方便,暂收后,时间一长,查起来又是采购没有控制好。 5、仓库的库存数量不准确,有时候账务不符的情况存在,采购也容易受蒙骗,但存在事实的时候,又会说采购没到现场去看,不知道仓库的职责有没有执行到位。 6、品质的检验过程太慢以及处理结果的讯息传递太慢,影响进度,拖个三两天不检,非等到生产急用时才紧急检验,假如有不良情况,生产如何能不欠物料。 。。。。。。。

从以上原因看来,即使不是采购造成的原因,但由于供应商是与采购沟通联系的,压力都积压在采购身上了,细看来,如果是工厂内部管理不当的话,采购要背的黑祸就更多了。

裂纹蛋:鸡蛋在运输、储存及包装等过程中,由于震动、挤压等原因,会使有的鸡蛋造成裂缝、裂纹,很易被细菌侵入,若放置时间较长就不宜食用。 粘壳蛋:这种蛋因储存时间过长,导致将蛋黄固定在蛋的中心的两根系带逐渐变细,甚至消失,蛋黄随系带变化,逐渐上浮,而蛋黄外被蛋黄膜也弹性减弱甚至破裂,蛋黄紧贴于蛋壳。粘壳程度轻者粘壳处带红色,称红粘壳蛋,还可以吃;若蛋膜紧贴蛋壳不动的,贴皮外呈深黑色,且有异味者,就不宜再食。 散黄蛋:因运输等激烈振荡,蛋黄膜破裂,造成机械性散黄;或者存放时间过长,被细菌或霉菌经蛋壳气孔侵入蛋体内,而破坏了蛋白质结构造成散黄,蛋液稀混浊。若散黄不严重,无异味,经煎煮等高温处理后仍可食用;但如细菌在蛋体内繁殖,蛋白质已变性、有臭味,就不能再吃了。 死胎蛋:死胎蛋是指鸡蛋在孵化过程中因受到细菌或寄生虫污染,加上温度、湿度条件不好等原因,导致胚胎停止发育的蛋。这种蛋所含营养已发生变化,如死亡较久,蛋白质会被分解产生多种有毒物质,故不宜食用。 发霉蛋:有的鸡蛋遭到雨淋或受潮,会把蛋壳表面的保护膜洗掉,使

细菌侵入蛋内面发霉变质,致使蛋壳上有黑斑点并发霉,这种蛋不宜选购食用。 臭鸡蛋:臭鸡蛋蛋壳乌灰色,甚至蛋壳会因受内部硫化氢气体膨胀而破裂,而蛋内的混合物呈灰绿色或暗黄色,并带有恶臭味。鲜蛋变成臭蛋的过程是一个不断分解消耗自身营养物质的过程,也是蛋清中本来存在的杀菌素逐渐消亡,各种微生物逐渐侵入蛋内生长繁殖,最后使蛋内成分完全崩解,腐败变臭的过程。 荤汤蛋:蛋黄和蛋清混为一体的为荤汤蛋,不宜食用。 泻黄蛋:由于蛋内微生物的作用或化学变化所致,透视时黄白混杂不分,全呈灰黄色;将蛋打开后蛋黄蛋白全部变稀混浊,并带有不愉快的气味。 血筋蛋:受精蛋因受高温影响而引起胚胎发育。灯光透视时,蛋黄呈网状血丝。打开后,可见胚胎周围有网状血丝,蛋清变稀,无异味。这种蛋都是好蛋受热所致,与细菌侵入引起腐败变质的蛋截然不同,只要蛋无异味,除去血筋后,仍可食用,但不宜久藏。 黑斑蛋:这是由于真菌在蛋壳内壁和蛋膜上生长繁殖,形成暗色斑点,这种蛋也是变质的。

其他还有很多异常,我就不一一列举了,我要说明的是,一个合格的程序员,需要对程序中常见的问题有相当的了解和相应的解决办法,否则仅仅停留在写程序而不会改程序的话,会极大影响到自己的开发的。关于异常的全部说明,在api里都可以查阅。算术异常类:ArithmeticExecption 空指针异常类:NullPointerException 类型强制转换异常:ClassCastException 数组负下标异常:NegativeArrayException 数组下标越界异常:ArrayIndexOutOfBoundsException 违背安全原则异常:SecturityException 文件已结束异常:EOFException 文件未找到异常:FileNotFoundException 字符串转换为数字异常:NumberFormatException 操作数据库异常:SQLException 输入输出异常:IOException 方法未找到异常:NoSuchMethodException https://www.doczj.com/doc/3e12136458.html,ng.AbstractMethodError 抽象方法错误。当应用试图调用抽象方法时抛出。 https://www.doczj.com/doc/3e12136458.html,ng.AssertionError 断言错。用来指示一个断言失败的情况。 https://www.doczj.com/doc/3e12136458.html,ng.ClassCircularityError 类循环依赖错误。在初始化一个类时,若检测到类之间循环依赖则抛出该异常。 https://www.doczj.com/doc/3e12136458.html,ng.ClassFormatError 类格式错误。当Java虚拟机试图从一个文件中读取Java类,而检测到该文件的内容不符合

类的有效格式时抛出。 https://www.doczj.com/doc/3e12136458.html,ng.Error 错误。是所有错误的基类,用于标识严重的程序运行问题。这些问题通常描述一些不应被应用程序捕获的反常情况。 https://www.doczj.com/doc/3e12136458.html,ng.ExceptionInInitializerError 初始化程序错误。当执行一个类的静态初始化程序的过程中,发生了异常时抛出。静态初始化程序是指直接包含于类中的static语句段。 https://www.doczj.com/doc/3e12136458.html,ng.IllegalAccessError 违法访问错误。当一个应用试图访问、修改某个类的域(Field)或者调用其方法,但是又违反域或方法的可见性声明,则抛出该异常。 https://www.doczj.com/doc/3e12136458.html,ng.IncompatibleClassChangeError 不兼容的类变化错误。当正在执行的方法所依赖的类定义发生了不兼容的改变时,抛出该异常。一般在修改了应用中的某些类的声明定义而没有对整个应用重新编译而直接运行的情况下,容易引发该错误。 https://www.doczj.com/doc/3e12136458.html,ng.InstantiationError 实例化错误。当一个应用试图通过Java的new操作符构造一个抽象类或者接口时抛出该异常. https://www.doczj.com/doc/3e12136458.html,ng.InternalError 内部错误。用于指示Java虚拟机发生了内部错误。 https://www.doczj.com/doc/3e12136458.html,ng.LinkageError 链接错误。该错误及其所有子类指示某个类依赖于另外一些类,在该类编译之后,被依赖的类改变了其类定义而没有重新编译所有的类,进而引发错误的情况。 https://www.doczj.com/doc/3e12136458.html,ng.NoClassDefFoundError 未找到类定义错误。当Java虚拟机或者类装载器试图实例化某个类,而找不到该类的定义时抛出该错误。 https://www.doczj.com/doc/3e12136458.html,ng.NoSuchFieldError

. XXXXXXXX 产品质量异常处理流程 YCCL---2012 编制:版号: 审核: 受控状态: 批准: 分发号: 2012. 3 . 发布 2012. 3 . 实行

产品质量异常处理流程 1.0目的: 规品质异常处理作业,使品质异常发生时处理过程有据可依有规可循,使品质异常能在规定的时间有效改善,并采取相应的预防措施,防止相同问题重复发生。降低处理品质异常的成本,满足客户质量要求。 2.0围: 品质异常、制程异常、出货前异常、客户抱怨 3.0定义: 3.1品质异常 3.1.1产品品质异常: 3.1.1.1不符合相关检验标准要求,且不良率超过质量目标时。 3.1.1.2有经过改善且有效果确认,但又重复发生品质异常时。 3.1.1.3客户抱怨及退货时。 3.1.1.4其它情形,影响到产品品质时。 3.1.2 制程异常 3.1.2.1不遵守操作标准操作。

3.1.2.2虽然照操作标准操作,但因各种标准不完善,以致无法控制变异原因。 3.1.2.3使用不合格的原料或材料。 3.1.2.4机械发生故障或磨损。 3.1.2.5其它情形,可能存在品质隐患时。 4.0职责 4.1质控部: 4.1.1负责各生产部门质量异常不良的提出 4.1.2负责不良现象及不良比例的确认和判定,临时对策效果的确认及不良物料的处理。 4.1.3负责质量外观不良类的最终判定与裁决。 4.2技术部: 负责结构类和功能类质量异常的分析与临时对策的提出。 4.3生产部门: 负责按质控部/技术部临时对策的执行,并配合处理相关不良品处理。 4.4业务部: 负责接收客户投诉并反馈信息至技术、质控,投诉分析完成后把 处理结果反馈至客户。 4.5其它部门:

鸡产异常蛋的原因分析 一、疾病概述 母鸡在不同时期,不同条件下,能够产生很多种不正常的蛋,统称为异常蛋(也叫反常蛋或畸形蛋)。其中最常见的是软壳蛋。 二、临床症状 现将各种异常的成因分述如下: [软壳蛋]:又称薄壳蛋,这种蛋的厚度较正常的薄,轻轻撞碰或蛋压蛋会立即破磁针。它的成因有如下几个方面: 1、饲料中缺乏制造蛋壳的矿物质,主要是缺乏钙或维生素D,或长期不断高产,饲料中钙质已不能满足鸡体合成蛋壳的需要。 2、饲料搅拌不匀,搭配不合标准,或钙磷不按2:1的比例配纪念品,妨碍了钙的吸收 3、环境温度过高,鸡食欲减退,采食量相对减少,摄入鸡体内的钙质数量不能满足鸡体形成蛋壳的需要。 4、鸡舍狭小、污秽、潮湿、鸡群密度过大,母鸡缺乏运动,致血管收缩,影响到局部的血液循环,使钙磷不能正常地输送到供应蛋壳组成部。 5、卵壳腺的机能不正常,不能分泌充足的壳质。 6、母鸡在产蛋前受到惊吓,生殖系统神经机能受到干扰而发生紊乱,影响壳质的分泌。。饲料中缺乏锰,影响了钙磷的代谢。 7、由于霉菌毒素中毒,引起生殖道机能错乱,卵巢机能丧失或退化,从而使枰鸡产软壳蛋,或产蛋量降低或失去继续产蛋的能力。严重的鸡群在清除这种毒素后也不能完全康复。 此外,发生疾病、用药量、接种疫苗后短期内也会产软壳蛋。 [无壳蛋]:产出的蛋无壳,仅有软的卵膜包裹着,多发现于产蛋多的高产母鸡,这种蛋的成因和软壳蛋差不多,主要是因为饲料中缺乏制造蛋壳的维生素D和钙质。 鸡蛋的蛋壳还没有形成,就提早产出,或是卵壳腺的机能不正常,不能分泌充足的壳质,也会发生无壳蛋。 [双壳蛋]:双叫蛋中蛋,这是由于蛋已在子宫内形成硬壳后,忽受惊吓,或生理反常,以致输卵管发生逆蠕动,使蛋前面的管壁,忽向后退,蛋又从子宫退回到输卵管上部。 当恢复正常后,蛋又沿输卵管下行,刺激输卵管黏膜又分泌一次蛋白,将蛋包在里面。 当蛋第二次下行至子宫时,又刺激子管壁分泌一次钙质液,形成了第二层蛋壳,重重包上而成为双壳蛋。 [皱壳蛋]:即蛋壳带有雏纹的蛋,壳的表现皱缩、粗糙、这是因为蛋壳上有钙质沉淀,通常是传染性支气管的后遗症。 蛋壳上的钙沉淀可能由于吸收过量的钙,也可能由于输卵管收缩反常所致。 [无黄蛋]:或称小形蛋、小蛋,蛋形很小。这种蛋与正常蛋大小相差很悬殊,只相当于鸽蛋、雀蛋那么大,约为一般蛋的1/10,开头有的过长或过圆,也有正常的,通常缺少蛋黄。

名称:切换异常的几种原因分析及排查 提交人:张鑫提交日期:2011-12-24 软件版本:硬件版本: 1.1 RNC内切换过程中的异常 1.1.1 总体描述 RNC内切换相关的异常主要有如下几种典型场景: 物理信道重配失败:网络侧在下发physicalChannelReconfiguration消息后,终端回physicalChannelReconfigurationFailure消息,导致切换过程失败,此类异常影响RNC内切换成功率,但不会导致掉话; 物理信道重配超时:网络侧在下发physicalChannelReconfiguration消息后,终端没有响应,网络侧等待一段时间后,终端仍然未上报cellUpdate,超时后释放,此类异常会同时影响切换成功率; 小区更新后物理信道重配超时:网络侧在下发physicalChannelReconfiguration消息后,终端没有响应,网络侧等待一段时间后,终端上报cellUpdate,网络侧下发cellUpdateConfirm消息,终端响应超时后释放,此类异常会同时影响切换成功率; 网络侧收到测量报告但未发起切换:网络侧收到终端上报的1G或2A测量报告,但未在目标小区发起无线链路建立过程,也未向终端下发physicalChannelReconfiguration,此类异常不会对KPI指标造成直接影响; 1.1.2 典型信令过程 1.1. 2.1 物理信道重配失败 1. 信令截图: 第 1 页

2. 信令分析:

第 3 页 原因分析及排查手段: 查看PhysicalChannelReconfigurationFailure 中携带的失败原因,比如最常见的Failure cause 为physical channel failure ,表示UE 无法在建立新的物理信道,即UE 无法在新的信道配置上完成L1同步(UE 在T312时间内,收到N312个同步指示,即认为新的信道建立成功)。造成这种现象的原因可能为物理信道所在的时隙干扰较大,或目标小区存在UP 干扰。 排查方法: 查看各时隙干扰情况,如果发现时隙干扰很大,查看NODEB 载扇是否正常,同时查看邻小区是否有大量同频邻区,若在话务量小的情况下,ISCP 仍然很高,则干扰可能来自异系统,如:GSM ,PHS 等; 查看目标小区UP 干扰,若较大,则进行UP 位置偏移; 时隙干扰经常性偏大时,可以尝试调低UE 的上、下行开环功率; 无效配置、配置不支持等配置错误:换个手机测试,若各厂家手机测试都有问题,将本小区的重配消息和正常小区的重配消息进行对比,查看配置是否正确; 注:物理信道/RB 重配失败后测量控制下发说明: 切换失败后,RNC 会重新下发测量控制消息,测量控制消息中携带邻区列表但不包含频点扰码等具体信息,如图所示,因为之前的测量控制消息中已经携带了邻区的扰码、频点等信息, UE 侧已经保存了相关邻区的详细信息,因此网络侧不需要重新携带邻区的详细信息,只需要指示邻区序号。 1.1. 2.2 物理信道重配超时

蛋白不表达:常见原因及分析 根据自己体会和蛋白版的既往精华帖子,总结了没有发现蛋白质表达的原因,或者蛋白质不表达的原因,欢迎大家拍砖。 1.载体构建错误。这个屡见不鲜,很多克隆新人经常弄错读码框。比如Qiagen的pQE系列载体,其克隆位点常有一两个碱基的区别;另外有些酶产生粘端有些酶产生平端,这些都容易导致读码框错误,从而表达不出来。 2.宿主菌选择不当。不同的宿主菌其基因型是不一样的。有些经过特殊修饰的载体,或者特殊用途的载体,或者有特殊启动子的载体,必须选择合适的宿主菌进行表达。因此,当你的蛋白没有表达出来时,可以考虑更换宿主菌。见下图 3.密码子的使用频率低。有些基因其本身含有许多稀有密码子,尤

其是起始密码之后的15个碱基之内的稀有密码子,对蛋白表达有着很重要的影响。优化密码子对原核表达似乎效果很好,对真核表达系统未见得有很好的效果。曾经有某人在毕赤酵母表达某蛋白两年未果,试图将密码子优化进行表达,结果还是没有表达。一气之下将该优化的基因序列克隆到原核表达载体,表达量居然出奇地高!这是一个辛酸的笑话,但是一个真实的故事。但是有一点我可以有很大把握的说:对于真核表达,密码子优化只能起锦上添花的作用(确认有表达,以此来提高表达量),而不能雪中送炭(没有表达出来,通过密码子优化极有可能不奏效)。 4、质粒不稳定或者质粒丢失。pET系统通常比较稳定。但是你选用带氨苄青霉素抗性的载体时,也许有可能产生β-lactamase降解了抗生素,使质粒丢失。还有一种情况是表达重组的毒素蛋白,对宿主细胞也有毒性,造成质粒丢失。这种情况多见于真核表达系统。 5、蛋白酶将蛋白降解了。这种情况常由重组蛋白本身的N-或C- 端序列引起的。当蛋白N-端是Arg, Leu, Lys, Phe, Trp,或Tyr 这些氨基酸时,容易遭受蛋白酶降解,此即N-末端规则。N-端是Met时,大肠杆菌可以悄悄地把这个Met偷走,特别是Met后紧跟着一个带小侧链的氨基酸时。C-末端存在非极性氨基酸时,也容易导致蛋白被降解。C末端最后5个氨基酸是极性的或者带电荷的,则不易被降解。

生化常见异常结果及原因分析 反应曲线波动、跳动 一、几乎所有反应曲线跳动 1、电源接地不良:主电源接地不良、光电盒接地不良; 2、反应盘进水:真空泵压力密封圈磨损、真空泵电源接触不良、管接头处漏气、管路漏气、吸废液钢管堵塞、单向阀坏、比色杯破裂; 3、搅拌杆不搅拌:搅拌电机坏、搅拌电机线接触不良、搅拌杆顶住比色杯底; 4、光路歪:灯泡装歪、比色杯装歪、温控锅装歪、透镜装歪; 5、试剂加入异常:试剂针堵塞、试剂注射器脱落、试剂针接头处脱落、快速接头脱落; 6、一次性比色杯不干净;

7、阳光直射反应光电系统; 8、外界干扰因素:如发动机,电钻等。 二、只有个别波长反应曲线跳动 电源接地不良:主电源接地不良、光电盒接地不良。 三、只有个别项目反应曲线跳动 试剂异常:试剂变混浊、变色或试剂放错位置; 试剂经搅拌后起较多气泡,挡住光路。 反应曲线异常 一、几乎所有反应曲线形状正确,反应曲线平稳,但基本无反应 样本未加入:样本针堵塞、样本注射器脱落、样本针接头处脱落、快速接头脱落。

二、个别项目反应曲线形状正确,反应曲线平稳,但基本无反应 第二试剂未加入:第二试剂放错位置 三、个别项目反应曲线形状改变,但反应曲线平稳 试剂加入异常:试剂盘固定销钉脱落、试剂注射器漏气。 四、个别项目反应曲线形状改变,剧烈上升或下降,反应曲线或平稳,或小幅波动 试剂异常:试剂性能差或失效,最易发生在ALP、GGT、AMY等项目上。 五、个别测试反应曲线形状改变,剧烈上升或下降,但反应曲线平稳 1、试剂间交叉污染:最易发生在TG、TC、Glu和Bun等项目上;

2、样本异常:样本中含有某些药物或干扰成分,最易发生在TB、DB等项目上。 反应曲线正常,结果重复性差 一、几乎所有项目重复性差 1、样本加入异常:样本针半堵塞、样本注射器中有气泡、样本针接头处密封不严、样本针内壁阀关闭不严; 2、试剂加入异常:试剂针半堵塞、试剂注射器中有气泡、试剂针接头处密封不严、试剂针内壁阀关闭不严; 3、搅拌异常:搅拌电机坏、搅拌电机线接触不良、搅拌杆顶住比色杯底; 4、试剂/样本内外壁清洗不够,交叉污染大:液泵压力下降、第二级过滤器堵塞; 5、反应盘温度不稳定:反应盘温度波动较大。 二、个别项目重复性差

1.目的 为了规范生产异常情况的处理,减少生产异常工时,提高工作效率与产品品质。 2.适用范围适用于生产部门及生产相关部门的所有人员 3.职责生产部:负责生产操作异常、设备异常的处理及生产进度的控制。 PMC5E:负责生产计划及原辅材料的管理。 品管部品管科:负责生产原辅材料及产品品质的管理品管部工艺科:负责工艺流程与工艺技术的管理 4.定义生产异常:是指造成生产车间停工或生产进度延迟的情形,由此造成的无效工时,也可称为异常工时。 5.作业细则 5.1生产异常的处理与控制 5.1.1在生产异常管理中应明确生产异常产生的原因,然后按照既定的处理程序进行解决,并查明责任部门做出处理。 5.1.2当生产过程中发生异常时,由发现异常部门的人员(生产人员或品管员)提出《生产异常状况反馈》,先采取口头或电话方式通知车间班长。 5.1.3车间班长接到通知后,立即组织品管员和责任人了解异常情况、分析原因、研究对策。当责任部门为生产车间时,车间班长应根据异常情况处理预案或已往的历史经验立即采取适当措施。并依据异常情况的性质,按照以下程序报告部门主管; 5.1.3.1当所发生的异常事故,在班组长的职权范围并自身具备处理能力,先进行处理再事后反馈; 5.1.3.2当所发生的异常事故需相关部门配合处理,应立即通知责任部门并及时反馈部门主管; 5.1.3.3当所发生的异常事故超出自身权限范围又无法通知相关责任部门(无法确认责任部门)或发生重大异常事故时,立即报告部门主管协调处理; 5.1.4责任部门在接到通知后30 分钟内提出预处理方案,并回馈提报部门与生产部; 5.1.5生产车间班组长会同相关责任部门采取临时应急对策并加强监控,以期降低异常事故的影响或损失,并及时将异常情况所发生的变化随时反馈责任部门跟进处理; 5.1.6异常排除后,由生产车间填写生产异常状况反馈表经部门主管审批后转责任部门; 5.1.7责任部门填写异常情况的处理方案、预防措施或解决的根本对策,以防止此类异常情况重复发生,并将生产异常状况反馈表自存一份后返回生产部; 5.1.8生产部保存《生产异常状况反馈表》作为生产进度控制管制的控制点,并作为处理生产异常情况的参考方案; 5.1.9生产部对责任部门的改善措施的执行情况及效果进行追踪、评估,必要时会同相关部门共同进行探讨。 5.2生产异常的原因与分类 5.2.1计划异常:因生产计划临时变更或安排失误等导致的生产异常 5.2.2物料异常:因物料供应不及时出现断料,物料品质问题等导致的生产异常 5.2.3品质异常:因制程中出现产品品质问题而导致的生产异常,称制程异常

宁波远大成立科技股份有限公司 产品质量异常处理流程 编制:版号: 审核: 受控状态: 批准: 分发号: 2017.9.9 发布2017.9.9实行品质部发布

产品质量异常处理流程 1.0目的: 规范品质异常处理作业,使品质异常发生时处理过程有据可依有规可循,使品质异常能在规定的时间内有效改善,并采取相应的预防措施,防止相同问题重复发生。降低处理品质异常的成本,满足客户质量要求。 2.0范围: 品质异常、制程异常、出货前异常、客户抱怨 3.0定义: 3.1品质异常 3.1.1产品品质异常: 3.1.1.1不符合相关检验标准要求,且不良率超过质量目标时。 3.1.1.2有经过改善且有效果确认,但又重复发生品质异常时。 3.1.1.3客户抱怨及退货时。 3.1.1.4其它情形,影响到产品品质时。 3.1.2 制程异常 3.1.2.1不遵守操作标准操作。 3.1.2.2虽然照操作标准操作,但因各种标准不完善,以致无法控制变异原因。 3.1.2.3使用不合格的原料或材料。 3.1.2.4机械发生故障或磨损。

3.1.2.5其它情形,可能存在品质隐患时。 4.0职责 4.1品质部: 4.1.1负责各生产部门质量异常不良的提出 4.1.2负责不良现象及不良比例的确认和判定,临时对策效果的确认及不良物料的处理。 4.1.3负责质量外观不良类的最终判定与裁决。 4.2技术部: 4.2.1负责评估退货品返工及返修作业指导书中要求工装夹具的制作; 4.2.2负责指导退货品返工及返修作业指导书的制订; 4.2.3负责对产品及零部件图纸、技术参数标准进行更新,经客户确认合格后重新下发至所涉及车间。 4.3生产部: 负责按品质部/技术部临时对策的执行,并配合处理相关不良品处理。 4.4销售部: 负责接收客户投诉并反馈信息至技术、品质,投诉分析完成后把 处理结果反馈至客户。 4.5其它部门: 在问题涉及时负责问题的分析、措施的提出及执行。 5.0工作程序: 5.1进料品质异常:

1 性能监控 1.1 概述 本文的错误!未找到引用源。、错误!未找到引用源。、错误!未找到引用源。3 大章节要是从路测的角度来阐述UMTS RAN KPI的监控与优化的方法,在错误!未找到引用源。章节从方法论的角度阐述了性能分析的总体思路和方法步骤。本章节将通过对RNC、CELL级各项KPI的分析,指导一线如何分析整个网络的无线性能状况。 本章节介绍的分析方法涉及的输入数据包含以下几类,数据的获取请参考错误!未找到引用源。章节: ●网络配置数据,包含RNC和NodeB的配置数据 ●RNC的话统数据 ●RNC的PCHR数据 ●RNC的告警信息 说明 本章节KPI涉及的指标是经验参考指标,仅用于指导网优工程师明确KPI监控 目标,并不适应于实际项目。针对不同项目,指标数目会有所不同,具体指标 取舍和指标取值需要取决于合同的约定。 —————————————————————————————————— ——————

1.2 Accessibility Analysis 1.2.1 RRC Analysis 1. RRC ScenarioAnalysis RRC建立的原因主要有注册、异系统小区重选、主叫、被叫等4类RRC建立原因值,可以将这几类场景下RRC建立的次数进行比较,确认信令资源在哪种类型中消耗比重较大,进一步确认优化的目标。 假设注册类RRC的比例为R,小区重选比例为S,那么当满足下述条件时可以认为RRC建立原因比较合理,否则需要优化: ( R < 30% ) & ( S < 30% )& ( ( R +S ) < 50% ) 优化的手段可以从减少重选次数、增强覆盖等方面考虑。 2. RRC Success RateAnalysis RRC建立成功率是运营商比较关注的指标之一,从网络监控的角度来看,该KPI 需要在维持设备稳定的基础上,尽量减少话务冲击、版本升级等重大事件对该KPI带来的影响。 针对该KPI(假设为R),通用判断条件与判断结果如下: ●条件1:整个RNC的指标满足98% < R,判断为Good。 ●条件2:整个RNC的指标满足95% < R < 98%,判断为Normal。 ●条件3:整个RNC的指标满足R < 95%,判断为Bad。 满足条件3时,可以认为指标异常,需要通过各种手段来解决问题。 3. RRC Success Rate in different Scenario 针对该项指标,主要是对比注册、异系统小区重选、主叫、被叫等各个场景下RRC 接入指标是否有异常。对于该指标(假设为R i),通用判断条件如下: ●条件1:各个场景下RRC建立成功率指标满足98% < Ri,判断为Good。 ●条件2:整个RNC的指标满足95% < Ri< 98%,判断为Normal。 ●条件3:整个RNC的指标满足R i< 95%,判断为Bad。 针对Inter-RAT Cell Reselection RRC TOPN Cell Analysis,主要是覆盖差的区域,可以从增强覆盖入手,如调整功率配比、调整工程参数、加站等;同时也可以考虑减少异系统小区重选次数和更改异系统小区重选门限来考虑。 针对Registration RRC TOPN Cell Analysis,可以从调整定时器参数,调整覆盖,以及优化LAC划分等。

生产进度控制办法 1.总则 1.1制定目的 为把握生产进度,使生产计划得以顺利执行,公司生产目标如期达成,特制定本办法。 1.2适用范围 生管部对制造科执行生产计划的进度监督、支援、协助,制造科对执行生产计划的进度的自我控制,均适用本办法。 1.3权责单位 (1)总经理室负责本办法制定、修改、废止之起草工作。 (2)总经理负责本办法制定、修改、废止之核准。 2. 产前准备事项 2.1事务进度控制:从接到客户后,进行销货计划的协调、生产计划的编排、物料的分析、物料的请购、物料的订购等事务进度控制。 2.2采购进度控制:接到物料控制部门人员的请购单后,进行供应商选择、比价、议价、采购、跟催等采购进度控制(包括外发加工的时间内控制)。 2.3进货检验进度控制:物料进厂后进行检验与试验,遇有异常情况在限定的时间内完成。 2.4生产进度控制:生产时的进度,由制造部门管理人员不时反馈给计划部门人员,用以适当调整进度。 3.生管部作业规定 3.1物料进度控制 (1)根据每日生产进度安排确认次日物料状况,作缺料追踪。 (2)检验人员按规程检验物料,有异常情况在规定的时间内处理完毕。 (3)处理因物料供应脱节而产生的事宜。 (4)处理因进度落后或提前而产生的物料供应事宜。 (5)处理因生产计划变更而产生的物料问题。 (6)处理因订单变更而导致的物料问题。 3.2生产进度控制 (1)编制月生产计划,作产能负荷分析,安排每月工作日历。 (2)编制周生产计划、安排每日生产进度。 (3)收集、汇总、统计、分析每日、每周之异常工时。 (4)收集、汇总、统计生产日报表,作生产效率分析。 (5)根据生产进度之异常,作适时进度安排调整,以满足交期。 (6)根据客户订单的变化,作生产计划调整变更。 (7)根据生产条件(技术、品质、物料、工艺等)的变化,作生产计划调整变更。 (8)追踪影响生产进度的责任单位,督促其研拟对策加以改善。 (9)制作生产推移图控制生产进度。 (10)适时召开生产协调会或临时会议检讨生产进度。 (11)其他与生产进度相关的事宜处理。 4.制造科作业规定 4.1生产任务安排 (1)根据周生产计划与每日生产进度安排,确定各拉别、班组每日生产任务。 (2)根据各拉别、班组人力、设备状况、安排每日生产任务,分配至各责任人

XXXXXXXX 有限公司 产品质量异常处理流程 YCCL---2012 编制:版号: 审核:受控状态: 批准:分发号:

2012. 发布2012. 3 .实行3 .

产品质量异常处理流程 1.0目的: 规范品质异常处理作业,使品质异常发生时处理过程有据可依有 规可循,使品质异常能在规定的时间内有效改善,并采取相应的预防措施,防止相同问题重复发生。降低处理品质异常的成本,满足客户质量要求。 2.0范围: 品质异常、制程异常、出货前异常、客户抱怨 3.0定义: 3.1品质异常3.1.1产品品质异常: 3.1.1.1不符合相关检验标准要求,且不良率超过质量目标时。 3.1.1.2有经过改善且有效果确认,但又重复发生品质异常时。 3.1.1.3客户抱怨及退货时。 3.1.1.4其它情形,影响到产品品质时。 3.1.2制程异常3.121不遵守操作标准操作。 3.122虽然照操作标准操作,但因各种标准不完善,以致无法控制变 异原因。 3.1.2.3使用不合格的原料或材料。 3.124机械发生故障或磨损。 3.125其它情形,可能存在品质隐患时。

4.0职责 4.1质控部: 4.1.1负责各生产部门质量异常不良的提出4.1.2负责不良现象及不良比例的确认和判定,临时对策效果的确认 及不良物料的处理。 4.1.3负责质量外观不良类的最终判定与裁决。 4.2技术部: 负责结构类和功能类质量异常的分析与临时对策的提出。 4.3生产部门: 负责按质控部/技术部临时对策的执行,并配合处理相关不良品处理。 4.4业务部: 负责接收客户投诉并反馈信息至技术、质控,投诉分析完成后把处理结果反馈至客户。 4.5其它部门: 在问题涉及时负责问题的分析、措施的提出及执行。 5.0工作程序: 5.1进料品质异常: 5.1.1 IQC依相关检验标准判定不合格,针对不合格物料标示“不合 格”,并通知仓库立即移至不良品区域。 5.1.2异常成立1小时内开立《品质异常处理单》通知采购/生产管理 部门。