1998年10月 第5期Oct.1998 No.5

轧 钢

STEEL ROLL IN G

?3?

连铸坯热送热装类型及相关的冶金学问题

张 树 堂

(钢铁研究总院,北京,100081)

摘 要 分析了热送热装技术的分类概念及发展层次;特别从冶金学特点阐述了各种类型的热送热装过程;提出了为保证产品质量、避免热脆性应采用的技术;并指出推广实施热送热装技术应引起重视的几项工作。

关键词 连铸坯 热送热装 直接轧制

THE T YPE OF H OT DE L IVER Y AN D H OT CHARGE OF CONTINU OUS

CASTING BI LL ET AN D THE RE LATIVE METALL URG Y PR OB L EM

Zhang Shutang

(Central Iron&Steel Research Institute,Beijing,100081)

Abstract The classification concept and the development of hot delivery and hot charge are analyzed.From the char2 acteristic of the metallurgy,each type of hot delivery and hot charge are described.The technique to assure product quality and avoid of heat embrittlement are put forward.Some works which should be attended on spreading hot deliv2 ery and hot charge are pointed out.

K ey w ords continuous casting billet,hot delivery and hot charge,direct rolling

1 前言

目前,连铸坯热送热装及直接轧制技术的应用程度已成为衡量钢铁生产技术水平的新技术指标,它推动了炼钢-连铸-轧钢生产的一体化,加速了钢铁生产向连续化、低成本和高质量方向发展。连铸坯热送热装技术的发展是冶金流程各工序高新技术全面协调进步的体现,炼钢精炼、高质量高效连铸、近终形连铸及一系列轧制技术的进步,结合物理化学、金属学的深入研究,保证了热送热装和直接轧制技术的持续发展。所以,应从全流程一体化,集约化的高度来审视此技术的应用特点和必备的技术支撑条件,不仅从物流(节奏)、热流(温度)连续运行来实现计算机在线动态调度和生产的一体化管理,更应重视生产过程中产品质量的在线识别、分析及最佳调整,即从产品质量、品种方面实现一体化管理。从冶金学特点分析应用热送热装和直接轧制技术,达到节能降耗的同时,提高产品质量和增加品种。本文试图以上述特点来全面阐述连铸坯热送热装和直接轧制系统优化技术。

2 热送热装和直接轧制技术的分类和发展层次

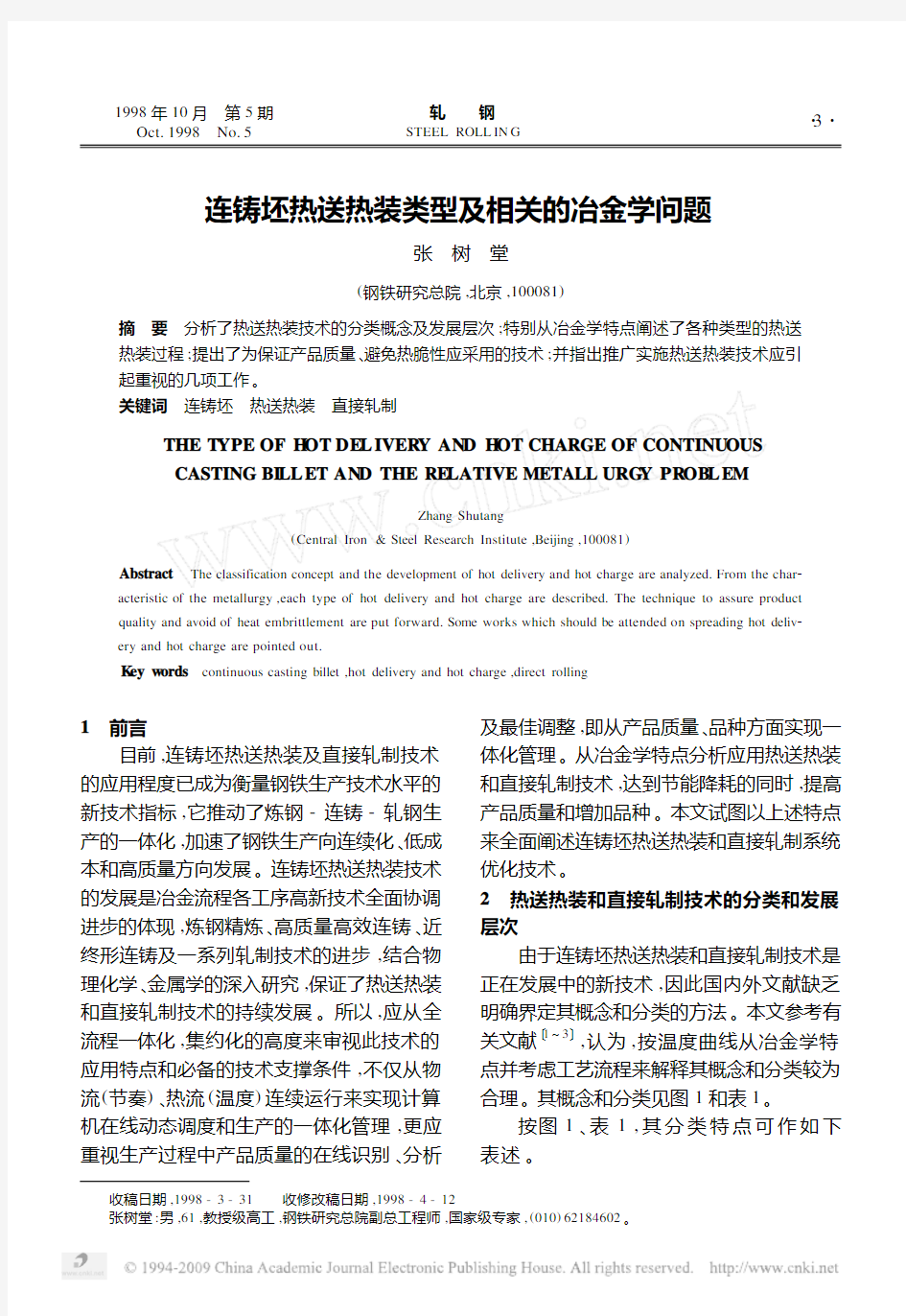

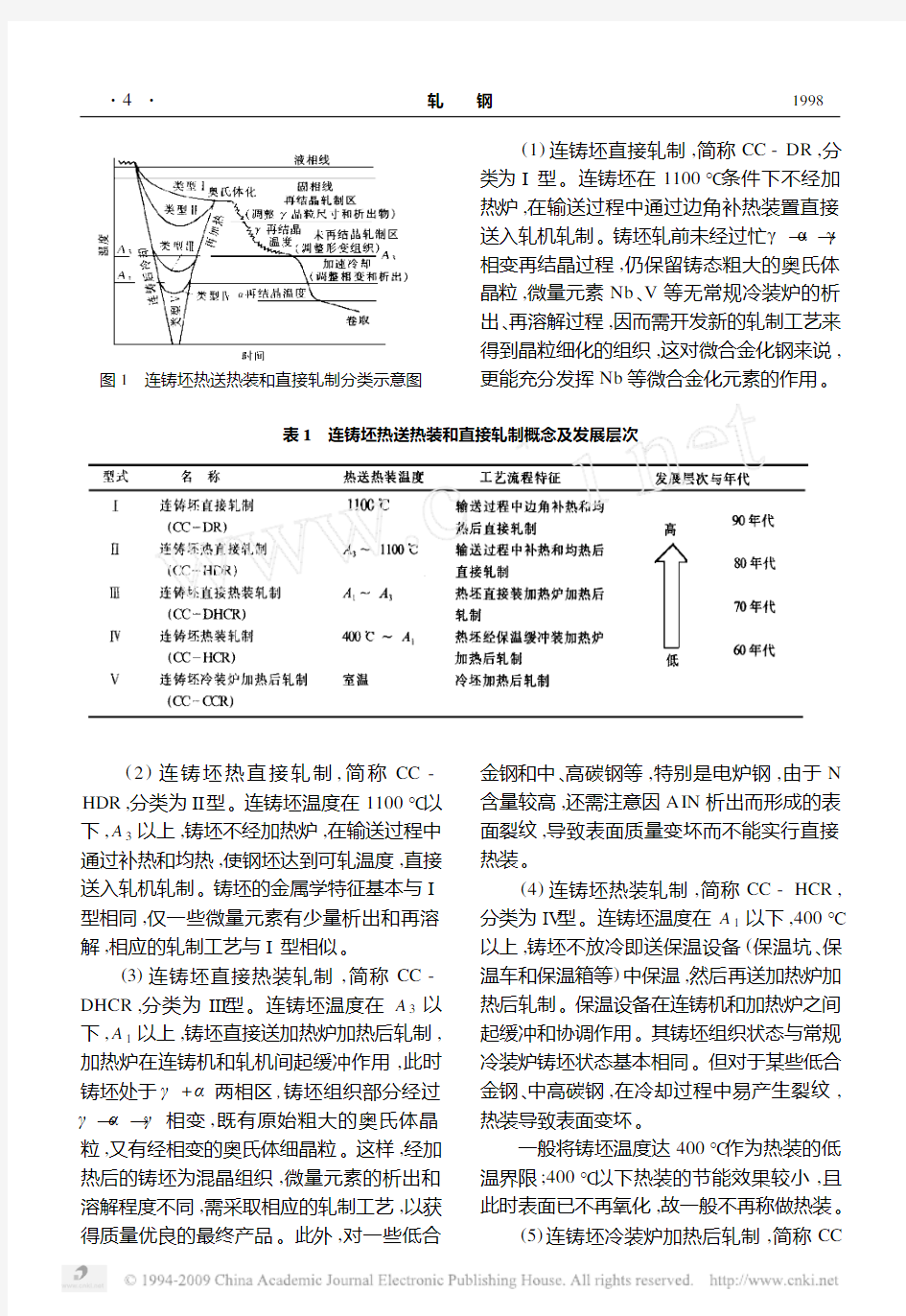

由于连铸坯热送热装和直接轧制技术是正在发展中的新技术,因此国内外文献缺乏明确界定其概念和分类的方法。本文参考有关文献〔1~3〕,认为,按温度曲线从冶金学特点并考虑工艺流程来解释其概念和分类较为合理。其概念和分类见图1和表1。

按图1、表1,其分类特点可作如下表述。

收稿日期,1998-3-31 收修改稿日期,1998-4-12

张树堂:男,61,教授级高工,钢铁研究总院副总工程师,国家级专家,(010)62184602。

图1 连铸坯热送热装和直接轧制分类示意图

(1)连铸坯直接轧制,简称CC -DR ,分

类为Ⅰ型。连铸坯在1100℃条件下不经加热炉,在输送过程中通过边角补热装置直接

送入轧机轧制。铸坯轧前未经过忙γ→α→γ相变再结晶过程,仍保留铸态粗大的奥氏体晶粒,微量元素Nb 、V 等无常规冷装炉的析

出、再溶解过程,因而需开发新的轧制工艺来得到晶粒细化的组织,这对微合金化钢来说,更能充分发挥Nb 等微合金化元素的作用。

表1

连铸坯热送热装和直接轧制概念及发展层次

(2)连铸坯热直接轧制,简称CC -HDR ,分类为Ⅱ型。连铸坯温度在1100℃以

下,A 3以上,铸坯不经加热炉,在输送过程中通过补热和均热,使钢坯达到可轧温度,直接送入轧机轧制。铸坯的金属学特征基本与Ⅰ型相同,仅一些微量元素有少量析出和再溶解,相应的轧制工艺与Ⅰ型相似。

(3)连铸坯直接热装轧制,简称CC -DHCR ,分类为Ⅲ型。连铸坯温度在A 3以

下,A 1以上,铸坯直接送加热炉加热后轧制,加热炉在连铸机和轧机间起缓冲作用,此时铸坯处于γ+α两相区,铸坯组织部分经过γ→α→γ相变,既有原始粗大的奥氏体晶粒,又有经相变的奥氏体细晶粒。这样,经加热后的铸坯为混晶组织,微量元素的析出和溶解程度不同,需采取相应的轧制工艺,以获得质量优良的最终产品。此外,对一些低合

金钢和中、高碳钢等,特别是电炉钢,由于N 含量较高,还需注意因A IN 析出而形成的表面裂纹,导致表面质量变坏而不能实行直接热装。

(4)连铸坯热装轧制,简称CC -HCR ,分类为Ⅳ型。连铸坯温度在A 1以下,400℃以上,铸坯不放冷即送保温设备(保温坑、保温车和保温箱等)中保温,然后再送加热炉加热后轧制。保温设备在连铸机和加热炉之间起缓冲和协调作用。其铸坯组织状态与常规冷装炉铸坯状态基本相同。但对于某些低合金钢、中高碳钢,在冷却过程中易产生裂纹,热装导致表面变坏。

一般将铸坯温度达400℃作为热装的低温界限;400℃以下热装的节能效果较小,且此时表面已不再氧化,故一般不再称做热装。

(5)连铸坯冷装炉加热后轧制,简称CC

?4? 轧 钢1998

-CCR,分类为V型。连铸坯冷却至室温后,装入加热炉加热后轧制,这是没有热送热装工艺时的常规轧制方式,也是目前我国绝大多数工厂采用的方式,它不仅造成连铸坯显热的大量浪费,而且增加了加热炉燃耗,延长了铸坯加热时间,增加了铸坯的氧化烧损,因此除少量合金钢生产外,均应向不同层次的热送热装和直接轧制方向发展。

连铸坯热送热装和直接轧制的节能效果,主要取决于热送率、热送温度、热装率和热装温度等,热送率、热送温度、热直送率和直送温度是考核炼钢、连铸车间的指标,热装率、热装温度、热直装率、热直装温度、热直轧率、直轧温度是考核轧钢车间的指标。

3 热送热装和直接轧制中的几个冶金学问题

连铸坯的冶金质量由炼钢精炼和连铸技术保证。下面仅讨论连铸坯送去轧制过程中的热履历不同而影响钢材质量的冶金学问题。

3.1 连铸坯的热履历不同对奥氏体晶粒度的影响

Ⅰ型(C-DR)和Ⅱ型(CC-HDR)的铸坯轧制前无相变,即不存在γ→α→γ的相变再结晶过程,因而铸坯的组织是粗大原始奥氏体晶粒,这种组织在传统的热轧条件下轧出的钢材韧性指标低,必须控制热轧工艺,即在再结晶区轧制时通过加大道次压缩率来细化晶粒,然后再选择控轧工艺来提高钢材组织性能。

Ⅲ型(CC-DHCR)的铸坯装炉前温度降至A3以下、A1以上,一部分奥氏体相变为铁素体,进入γ+α两相区,再加热时已存的奥氏体晶粒继续长大,α晶粒消失,生成新的奥氏体晶核。这样,在铸坯中一次奥氏体和相变再结晶的二次奥氏体并存,造成铸坯组织粗细不均匀并导致成品也出现混晶现象,引起性能下降。因此,采用该工艺时,必须改变相应的热轧工艺,如加大再结晶轧制的道次压缩率和轧制的总压缩率,或采用适宜的控轧工艺等措施,以保证获得优良性能的成品材。

Ⅳ型(CC-HCR)的铸坯装炉前温度已降至A1以下,400℃以上,铸坯组织经过相变细化,其组织与冷装炉加热传统工艺Ⅴ型(CC-CCR)相近。因此加热后轧制工艺也基本相同。

3.2 连铸坯热履历对碳化物、氮化物析出的影响

连铸坯的热履历不同,微合金元素的碳化物、氮化物析出行为不同〔4〕。按通用的微合金元素在奥氏体中的溶解度公式:

lg([%Nb]?[%C]+12/14[%N])r

=6770/T+2.26

lg([%V]?[%N]r=8700/T+3.63

lg([%Ti]?[%N]r=8000/T+0.32

可计算出不同温度下微合金元素在奥氏体中的最大溶解度,由此决定了这些元素在钢中析出的顺序,微量元素Ti析出温度最高,Nb 次之,V最低。当温度为1000℃时,通常含量的Nb-V钢,Nb和V大部分不参与析出再溶解过程,因此保留在钢中,增大了其细化晶粒的作用。当铸坯温度降至A3左右时,已有部份Nb、V析出,由此可以确定Ti、Nb、V在不同温度履历下析出和再溶解过程。Ⅰ型(CC-DR)最能利用微合金化细化晶粒,特别是Nb、V微合金钢。

但是,为了防止晶粒长大,要求析出颗粒小于5nm。因此,TiN、NbN、VN、TiC、NbC、VC的析出温度分别应小于1160、1030、1010、990、980、900℃。

上述仅是冶金学问题的基本原理,针对不同钢种,不同的轧前热温度履历,应研究不同的轧制制度优化〔5〕。

3.3 连铸坯热送热装和直接轧制过程中的热脆现象〔6〕。

对铝镇静钢和一些碳锰钢,碳-铬-钼钢,在采用连铸坯热送热装工艺时,最终轧制

?

5

?

第5期 张树堂:连铸坯热送热装类型及相关的冶金学问题

产品的表面质量取决于装入加热炉前连铸坯

的表面温度。特别是棒材生产,当采用Ⅲ型(CC -DHCR )和Ⅳ型(CC -HCR )热送热装时,常常出现表面缺陷。这些表面缺陷以晶间裂纹形式出现,是因钢坯塑性降低而引起的。

缺陷的出现与AlN 或VCN ,NbCN 在奥氏体晶界析出,以及硫、诸、锌、铜、锑等杂质元素在晶界偏析有关。由于它们在晶界的聚集,阻止了金属热变形过程中晶界的移动,晶界产生应力集中,当该应力值超过晶粒间的亲和力时,即产生了晶界裂纹。

AlN 在均匀的奥氏体组织中析出速度非常缓慢,当奥氏体向铁素体转变开始后,其析出速度大大提高。研究发现,大部分AlN 在750~900℃温度内具有最大的析出速度,实

际的温度范围取决于碳含量和合金元素含

量。生产实践表明,含0.3%C 以下的碳钢,C -Mn 钢,所有的表面硬化钢及许多具有细晶组织的合金钢,全镇静钢均受到AlN 沉淀析出的影响,出现热脆现象,特别是含残余氮及杂质元素较高的电炉钢。

在铸造粗晶、裂纹敏感的组织中,晶界偏析更为明显。而一般热送热装的铸坯,为尽可能提高装炉温度,冷却速度被降至最低,具备了形成粗晶的条件,也易出现热脆现象。

为了抑制表面裂纹的产生,根据脆性机理可采取以下措施:

(1)将铸坯快速冷却至500℃,可以有效地抑制氮化物沉淀析出。

(2)γ→α相变可以消除已析出的AlN 的影响;

(3)快速冷却所形成的细晶组织有利于减轻其他因素引起的热脆性,如杂质元素偏析所引起的热脆性。

如果为了实现以上措施则不宜采用Ⅲ型(CC -DHCR )直接热装轧制工艺,只能被迫增加能耗而采用Ⅳ型(CC -HCR )热装轧制工艺,显然是不理想的。AlN 析出动力学表

明,采用快速冷却方法可以抑制脆化现象,因

此采用表面快速冷却工艺,既不会导致铸坯内部温度大幅度降低,内部潜热大量损失,又避免了裂纹产生。一般裂纹主要产生在钢坯表面,当表面快冷后,可使表面快速渡过裂纹敏感区,形成无表面裂纹的外壳。达涅利发明的钢坯表面淬火装置,是一种水雾冷却装置,已于1993年应用于意大利ABS 连铸机,铸坯是Φ325mm 圆坯和320mm ×350mm 矩形坯。据称效果良好,已完全克服了一些钢种的热脆现象。但ABS 钢厂发现,含0.40%~55%C 的中碳钢以及Cr 和Cr -Mn 等合金钢在冷却过程中会形成张力裂纹,其原因是在冷却和相变过程中会在组织中产生引起裂纹的足够大的应力,AlN 在奥氏体晶粒周围亚共析铁素体中的析出导致裂纹敏感。通常采取向钢水中加钛来避免裂纹产生。因用户要求而不能向钢中加钛时,则在缓冷坑中缓冷。而采用铸坯表面淬火工艺后可取消向钢包中加钛工艺,使成本降低。

4 对加速推广应用连铸坯热送热装和直接

轧制技术的几点意见

连铸坯热送热装和直接轧制技术具有的节能、提高成材率(降低氧化损耗)和缩短生产周期等优点已被大量生产实践所证明。近年来,国外不同类型热轧板带的连铸连轧(Ⅰ、Ⅱ型)生产线和棒材“黑匣子”(Ⅲ型)生产线陆续投产,据称取得近95%直接轧制和95%直接热装的效果,技术层次不断提高。我国在这方面相对落后,发展缓慢,实现Ⅲ型(CC -DHCR )和Ⅳ型(CC -HCR )的仅个别板带厂,因此应加速这一技术的推广应用。对此提出以下意见:

(1)提高对应用热送热装技术的认识,把此技术的应用作为对生产组织管理一体化的上层次的变革,全面推动工厂计算机一体化管理技术,降低成本和提高质量;

(2)认真做好炼钢、轧钢车间的正常

(下转第19页)

?6? 轧 钢1998

可以保证控冷后钢板的性能要求,又可以防止钢板冷却变形。从而可以简化工序、节约能源、节约微合金元素、降低成本、开辟市场、增加企业效益。

4.3 精整线设备

精整作业线上的装备有:①2座可调速、可摆的滚盘式冷床;②由SMS设计并监制、由第一重型机器厂制造的滚边式双切剪;

③1台由第二重型机器厂制造的滚切式定尺剪;④剪后装备了由丹麦麦纳麦格公司制造的喷冲印复合式在线标印机等。这些设备的电控和在线有关设备的电控配套均纳入ACS系统控制,从而可有效地保证精整线的连续自动化作业,有效地防止钢板在粗整作业线上划伤、擦伤等缺陷的产生;可有效地保证剪切质量、精度及产品的标识。同时大大降低了精整线的工人劳动强度,提高了生产作业率。

4.4 全线跟踪

板坯从上料垛板台开始到成品垛板台为止,整个生产过程实现了计算机全线跟踪。每块板坯都有自己唯一的特定“身份证号”。每块板坯在上料垛板台准备推入入炉辊道之前,其身份证号随同其钢种、钢号、成分、尺寸、加热策略、轧制冷却策略等原始数据———输入计算机中(PDI)。这块板坯在上料垛板台上一旦被操作者确认推出后,计算机便开始对其作全线跟踪,并按原始数据输入(PDI)的指令进行加热,轧制,冷却,剪切,标印等程序操作。在生产线各区主操作台的计算机终端上,都设有人机接口(MM I),操作者可根据需要随时查对当前板坯(轧件、钢板)的身份,做到可靠、准确、省人、省力,实现了全线自动化。

5 酒钢中板产品的发展方向

当前,世界性的钢材市场竞争激烈,国内的中板产品市场疲软。酒钢地处西北,交通不便,工业落后,对中板产品的需求量较少。为了在国内外市场上占有一席之地,目前在产品选择上,一方面要根据西北市场需求生产一定量的普碳板、优质碳素板或低合金板及容器板等各种常用钢板。另一方面,要着眼于长远和国内外市场,发挥自己设备的优势,生产短缺的、高质量的 高附加值的特殊专业用板。

目前,根据酒钢中板厂的装备水平,有条件生产板宽2.7m以下的专业用中板。为此,酒钢与新冶高科技集团公司正合作开发X65、X70管线板,并努力优化一些专业用板的控轧控冷工艺参数。另外,酒钢必须在节能降耗、降低成本的基础上创出名牌产品,靠产品品种、质量取胜。

(上接第6页)

生产管理工作,争取有效作业率达到85%以上水平,为应用热送热装技术打好基础;

(3)特别重视炼钢、连铸的无缺陷坯生产技术,使之过关,根据不同钢种、不同车间布置,因地制宜地实现不同层次的热送热装;

(4)加强对不同钢种在热送热装技术应用中冶金学问题的研究,以达到在保证产品质量前提下实现节能降耗。

参考文献

1 蔡唯成1连铸坯热送热装和热直接轧制新技术及其技术经济效益1钢铁,1997,32(增刊),843~847.

2 高仲龙,温治,刘曼朗1轧钢加热炉节能技术现状和展望(三)1轧钢,1997,(6):48~52.

3 赵林春,周积智,孙本荣1炼钢,1990,(1):29~37.

4 东 涛1薄板坯连铸连轧流程生产低合金钢的冶金学问题,1998年低合金钢学术年会1武汉:1998,4.

5 Zentara N,K aspar R.Stahl und Eisen,1996,116(4):90 6 C.Tercelli.DANIEL I METEC BOO K94.1994.58~61.

?

9

1

?

第5期 姬树校等:酒钢中板厂的工艺设备及产品开发

连铸坯热送、热装工作管理规定 (试行) 编号:3-1 一、目的:为了充分利用公司装备资源,实现连铸坯在生产中采用热 送热装入轧钢加热炉,加热轧制,达到节约能源、提高生产效率、取 的经济效益。特制定本规定。 二、涉及范围及职责: 1、炼钢生产中生产炉号、化学成分、支数、规格、定尺、由炼 钢分厂负责流转卡的填写。 2、炼钢分厂成品跨连铸坯的堆放、转运、外销、热送按供销部、 轧钢分厂要求执行。 3、外供坯的入库、发运,由供销部负责(原规定不变)。 4、轧钢分厂按计划要求组织实施热送、热装工艺要求执行。 5、轧钢分厂如何实施组坯,冷返坯工作安排热送工作要求由轧 钢分厂负责同炼钢联系。 三、管理规定: 1、由炼钢分厂转炉炉前班长按流动卡要求填写好年、月、日、 炉号、化学成份并将流动卡送到连铸主控室;由拉矫班长取回到精整; 由精整人员填写钢坯的定尺、支数并签字。 2、此流动卡内容必须填写清楚、准确、真实,要按班组填写。 3、化学成份合格与否判定以质量部委派化学分析人员判定为

准。 4、热送坯生产时间具体由轧钢分厂通知炼钢分厂,由厂长负责联系,具体通知各有关人员。 5、炼钢分厂提供热送钢坯并随带化学成份分析数据、填写流动卡一并跟踪至轧钢分厂。 6、轧钢由专职送钢员接收数据化学分析报告,合理组织进炉,本工作由当班送钢员负责。 7、轧钢分厂在热送过程中,如出现跟不上的情况下,即使用场地添加坯。 8、轧钢分厂在使用添加坯的同时,须按热送坯的化学成份,按标准进行组坯添加。 9、添加坯的堆放由轧钢分厂负责,炼钢分厂配合尽量利用空余时间转至轧钢分厂原料场地,按标准分类堆放,以便正确使用。 10、轧钢分厂本班送钢员在热送过程中一定要按炼钢热送坯所跟踪的流动卡所提供的化学分析数据进行组坯入炉,确保同钢种轧制。 11、热送过程中,轧钢分厂送钢员要经常保持与炼钢分厂质检人员的沟通联系。 12、炼钢分厂编写的流动卡到轧钢分厂,轧钢分厂一定要有专职人员接收。 13、具体联系人员:

安全管理编号:YTO-FS-PD741 永钢连铸坯热送热装生产实践通用版 In The Production, The Safety And Health Of Workers, The Production And Labor Process And The Various Measures T aken And All Activities Engaged In The Management, So That The Normal Production Activities. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

永钢连铸坯热送热装生产实践通用 版 使用提示:本安全管理文件可用于在生产中,对保障劳动者的安全健康和生产、劳动过程的正常进行而采取的各种措施和从事的一切活动实施管理,包含对生产、财物、环境的保护,最终使生产活动正常进行。文件下载后可定制修改,请根据实际需要进行调整和使用。 介绍了20xx年以来永钢热送热装工作开展情况和做好热装生产的经验,节能降耗效果十分显著,并对制约热装生产的不利因素和未来热装效益增长潜力进行了初步分析。 连铸坯热送热装是钢铁行业重点推广的节能技术之一,具有节约能源,提高加热炉生产能力,减少连铸坯烧损和钢坯内外温差,提高产品成材率,加快物流流动和减少钢坯多次倒运等优点。轧钢加热炉是钢铁生产中的重要设备,也是主要的耗能设备之一,在轧钢工序耗中约占65%~70%。因此,实施连铸坯热送热装技术,降低轧钢加热炉的能源消耗是提高钢材产品竞争力的重要因素。尤其是20xx年永钢开始对产品进行提档升级,开发冷镦、中碳钢等工业用材,线材产品以优特钢为主,产品结构更加复杂,使连铸坯热装率逐步下降。近年来,连铸坯的热送热装主要集中在品种相对较少、生产批量相对较大的炼钢一厂3#连铸机和与之对应的线材二厂。同时3#连铸机出坯辊道与线

1998年10月 第5期Oct.1998 No.5 轧 钢 STEEL ROLL IN G ?3? 连铸坯热送热装类型及相关的冶金学问题 张 树 堂 (钢铁研究总院,北京,100081) 摘 要 分析了热送热装技术的分类概念及发展层次;特别从冶金学特点阐述了各种类型的热送热装过程;提出了为保证产品质量、避免热脆性应采用的技术;并指出推广实施热送热装技术应引起重视的几项工作。 关键词 连铸坯 热送热装 直接轧制 THE T YPE OF H OT DE L IVER Y AN D H OT CHARGE OF CONTINU OUS CASTING BI LL ET AN D THE RE LATIVE METALL URG Y PR OB L EM Zhang Shutang (Central Iron&Steel Research Institute,Beijing,100081) Abstract The classification concept and the development of hot delivery and hot charge are analyzed.From the char2 acteristic of the metallurgy,each type of hot delivery and hot charge are described.The technique to assure product quality and avoid of heat embrittlement are put forward.Some works which should be attended on spreading hot deliv2 ery and hot charge are pointed out. K ey w ords continuous casting billet,hot delivery and hot charge,direct rolling 1 前言 目前,连铸坯热送热装及直接轧制技术的应用程度已成为衡量钢铁生产技术水平的新技术指标,它推动了炼钢-连铸-轧钢生产的一体化,加速了钢铁生产向连续化、低成本和高质量方向发展。连铸坯热送热装技术的发展是冶金流程各工序高新技术全面协调进步的体现,炼钢精炼、高质量高效连铸、近终形连铸及一系列轧制技术的进步,结合物理化学、金属学的深入研究,保证了热送热装和直接轧制技术的持续发展。所以,应从全流程一体化,集约化的高度来审视此技术的应用特点和必备的技术支撑条件,不仅从物流(节奏)、热流(温度)连续运行来实现计算机在线动态调度和生产的一体化管理,更应重视生产过程中产品质量的在线识别、分析及最佳调整,即从产品质量、品种方面实现一体化管理。从冶金学特点分析应用热送热装和直接轧制技术,达到节能降耗的同时,提高产品质量和增加品种。本文试图以上述特点来全面阐述连铸坯热送热装和直接轧制系统优化技术。 2 热送热装和直接轧制技术的分类和发展层次 由于连铸坯热送热装和直接轧制技术是正在发展中的新技术,因此国内外文献缺乏明确界定其概念和分类的方法。本文参考有关文献〔1~3〕,认为,按温度曲线从冶金学特点并考虑工艺流程来解释其概念和分类较为合理。其概念和分类见图1和表1。 按图1、表1,其分类特点可作如下表述。 收稿日期,1998-3-31 收修改稿日期,1998-4-12 张树堂:男,61,教授级高工,钢铁研究总院副总工程师,国家级专家,(010)62184602。

永钢连铸坯热送热装生产实践参考文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

永钢连铸坯热送热装生产实践参考文本使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 介绍了20xx年以来永钢热送热装工作开展情况和做好 热装生产的经验,节能降耗效果十分显著,并对制约热装 生产的不利因素和未来热装效益增长潜力进行了初步分 析。 连铸坯热送热装是钢铁行业重点推广的节能技术之 一,具有节约能源,提高加热炉生产能力,减少连铸坯烧 损和钢坯内外温差,提高产品成材率,加快物流流动和减 少钢坯多次倒运等优点。轧钢加热炉是钢铁生产中的重要 设备,也是主要的耗能设备之一,在轧钢工序耗中约占 65%~70%。因此,实施连铸坯热送热装技术,降低轧钢加 热炉的能源消耗是提高钢材产品竞争力的重要因素。尤其 是20xx年永钢开始对产品进行提档升级,开发冷镦、中碳

钢等工业用材,线材产品以优特钢为主,产品结构更加复杂,使连铸坯热装率逐步下降。近年来,连铸坯的热送热装主要集中在品种相对较少、生产批量相对较大的炼钢一厂3#连铸机和与之对应的线材二厂。同时3#连铸机出坯辊道与线材二厂加热炉车间距离不足50米,为连铸坯热送热装提供了有利条件。 主要存在的问题及原因 (1)线材二厂与炼钢一厂地理位置最近,但连铸坯仍采用传统的物流运输模式。 (2)炼钢一厂3#连铸机至线材二厂原有的热装热送装置中提升机对连铸坯的直线度要求高,当连铸坯稍有弯曲时,提升机无法提升连铸坯至上料辊道,被迫中断连铸坯热装热送。 (3)原有的热装热送装置由于直送辊道相对较短,无法放置多余的连铸坯,中间又未设置连铸坯缓冲台架,因

2206196 钢坯热送热装管理制度 编号:XSC-002 (第二版) (受控) 2014-3-26发布2014-4-1实施 新兴铸管股份公司武安工业区生产管理部

文件修改简要 修改序号改前 版次 改前 章节 修改前内容简要 改后 版次 改后 章节 修改后内容简要修改日期 0 1 1 1 1 2 换版修订2014.3.26

钢坯热送热装管理制度 (编号:XSC-002) (第二版) 1 总则 1.1 目的:根据公司能源管理的要求,进一步提高连铸坯的热送热装率及热送热装温度,降低煤气消耗,节省能耗。 1.2 范围:此制度适用于武安工业区生产管理部、能源环保部、炼钢部、轧钢部、运输部。 2 管理职责 2.1 生产管理部和能源环保部负责制定提高钢坯热送热装的管理制度。能源环保部负责热送率、热送温度、热装率和热装温度指标的下达、监督和考核。生产管理部负责生产组织过程中影响热送热装的环节进行监督考核。 2.2 炼钢部完善钢坯库管理制度,落实各项措施,提高钢坯热送率及热送温度,确保热送率97%以上(待判钢、试验钢除外)。其中:二连铸供一轧的热送坯500℃以上的比例不低于40%,400℃以上的比例不低于90%,500℃以上的热坯一轧优先热装;一、二连铸供二轧的热送坯400℃以上的比例不低于90%。 2.3 轧钢部完善连铸坯热送热装管理制度,落实各项措施,提高钢坯热装率及热装温度,确保热装率100%(工艺检修除外)。轧钢部调度室负责按日统计一轧和二轧车间的热送率、热装率、热送温度、热装温度,出现异常情况及时报生产管理部、能源环保部;负责月底汇总全月数据报生产管理部和能源环保部;负责分析没有完成热装率计划的原因,并制定改进措施。 2.4 运送钢坯的车辆为运输部管理,运输部必须保证车辆的完好。

总第168期2008年第6期 河北冶金 H EB EI M ETALLU R G Y T otal168 2008,N um ber6 收稿日期:2008-07-08连铸坯热送热装工艺方案的选择 郝利强 (中钢集团工程设计研究院 石家庄院,河北 石家庄 050021) 摘要:介绍了两种连铸坯热送热装的设备布置及工艺流程,C P钢厂根据本厂实际情况,选定了最佳工艺方案,取得了较好的经济效益。 关键词:连铸坯;热送热装;工艺方案;选择 中图分类号:TG335113 文献标识码:B文章编号:1006-5008(2008)06-0048-03 SEL EC TI ON O F PRO C ESS PLAN FO R HO T TRAN SPO R T AND HO T CHARGE O F CA STIN G B I LL ET H ao L iqiang (Shijiazhuang Institute,Engineering D esign and R esearch Institute of C hina S teel G roup,S hijiazhuang,H e2 bei,050021) A bstract:Tw o kinds of equi pm ent configuration and p rocess flow for continuous casting billet are introduced. C P S teel w orks selected op ti m um p rocess and got better econom ic p rofit. Key W ords:continuous casting billet;hot transport and hot charge;p rocess p lan;selection 1 前言 近年来,连铸坯热送热装工艺技术在各钢厂得到了广泛应用,有效地节约了能源、降低了消耗、缩短了生产周期、节省了成本、提高了产品质量。连铸坯热送热装工艺技术的实现需要以下几个条件:质量合格的连铸坯;工序间的协调稳定;相关技术设备衔接要求,在平面布置上尽可能缩短连铸到热轧之间的距离,并保证流程顺畅;采用计算机管理系统。 C P钢厂要在连铸机的后部布置轧钢生产线,而且要使连铸工序和轧钢工序之间实现热送热装。 2 连铸坯热装热送工艺方案的选择 211 主要设备及要求 C P钢厂连铸机为R9000mm,5机5流小方坯连铸机,铸坯断面150mm×150mm,定尺6~12m;一侧步进冷床,一侧辊道热送;钢种有碳素结构钢、优质碳素结构钢、低合金钢、焊条钢、冷镦钢、弹簧钢等。轧钢生产线由于合金钢加热要求比较高,而且考虑到坯料的灵活管理,加热炉选用侧进侧出步进式加热炉,悬臂辊侧装出料,所需原料尺寸150mm ×150mm×(9000~12000)mm。钢坯出炉温度950~1250℃,燃料炼铁厂提供的高炉煤气。 212 热送热装工艺及布置 考虑到钢种及现场实际情况,连铸坯入炉按冷装料和热装料两种方式布置,冷装料方式通过电动平车和天车进行运输,常温入炉;热装料方式采用保温辊道和热送热装设备将连铸坯运送至轧钢车间加热炉内,入炉温度600℃以上。根据C P钢厂连铸车间设备布置以及轧钢车间规划、总图布置要求,设计了两种热送热装衔接布置方案,具体布置见图1、图2。 84

永钢连铸坯热送热装生产存在的问题及改进措施 连铸坯热送热装是钢铁行业重点推广的节能技术之一,具有节约能源,提高加热炉生产能力,减少连铸坯烧损和钢坯内外温差,提高产品成材率,加快物流流动和减少钢坯多次倒运等优点。轧钢加热炉是钢铁生产中的重要设备,也是主要的耗能设备之一,在轧钢工序耗中约占65%~70%。因此,实施连铸坯热送热装技术,降低轧钢加热炉的能源消耗是提高钢材产品竞争力的重要因素。尤其是2012年永钢开始对产品进行提档升级,开发冷镦、中碳钢等工业用材,线材产品以优特钢为主,产品结构更加复杂,使连铸坯热装率逐步下降。近年来,连铸坯的热送热装主要集中在品种相对较少、生产批量相对较大的炼钢一厂3#连铸机和与之对应的线材二厂。同时3#连铸机出坯辊道与线材二厂加热炉车间距离不足50米,为连铸坯热送热装提供了有利条件。 主要存在的问题及原因 (1)线材二厂与炼钢一厂地理位置最近,但连铸坯仍采用传统的物流运输模式。 (2)炼钢一厂3#连铸机至线材二厂原有的热装热送装置中提升机对连铸坯的直线度要求高,当连铸坯稍有弯曲时,提升机无法提升连铸坯至上料辊道,被迫中断连铸坯热装热送。 (3)原有的热装热送装置由于直送辊道相对较短,无法放置多余的连铸坯,中间又未设置连铸坯缓冲台架,因此,在轧钢发生突发故障停产时,难以满足连铸坯按炉送钢的质量要求。

(4)炼钢一厂3#连铸机连铸坯质量波动大,改判、待批的连铸坯影响了连铸坯的热装热送;线材二厂频繁更换品种、规格影响了连铸坯的热装热送;炼钢一厂和线材二厂各类故障仍经常发生、计划检修安排的不同步等原因影响了连铸坯的热装热送。 (5)采用传统的汽车热装热送方式,炼钢一厂3#连铸机与线材二厂之间缺乏有效的沟通协调,不能共享相互的生产信息;线材二厂热装热送的热装温度和热装率仍采用人工采集、记录的方式,自动化程度低,导致工作量和统计偏差均较大。 (6)2012年1-9月份线材二厂钢坯热装率仅有40%左右,钢坯热装温度平均在400℃以下。 改进技术措施 为了实现连铸坯热送热装,充分发挥了炼钢一厂3#连铸机与线材二厂之间的地理布局优势和产能匹配优势,在两个厂之间设计了一套热送热装装置,具有以下特点: (1)对移钢机进行改造,可以实现双向运动,当连铸坯需要热送时,移钢机能够将连铸坯送到转向辊道上;当连铸坯不需要热送时,移钢机能够将连铸坯送到步进式冷床上。 (2)在直送辊道上新增了红外线热检仪,当热检仪检测到辊道有热钢坯时,才启动前道辊道电机输送热钢坯;当热钢坯过去后,热检仪检测到辊道上热钢坯输送完成,后道辊道电机立即停止运行,整个直送辊道实现了节电目标。

永钢连铸坯热送热装生产实践介绍了2012 年以来永钢热送热装工作开展情况和做好热装生产的经验,节能降耗效果十分显着,并对制约热装生产的不利因素和未来热装效益增长潜力进行了初步分析。 连铸坯热送热装是钢铁行业重点推广的节能技术之一,具有节约能源,提高加热炉生产能力,减少连铸坯烧损和钢坯内外温差,提高产品成材率,加快物流流动和减少钢坯多次倒运等优点。轧钢加热炉是钢铁生产中的重要设备, 也是主要的耗能设备之一,在轧钢工序 耗中约占65%-70%因此,实施连铸坯热送热装技术,降低轧钢加热炉的能源消耗是提高钢材产品竞争力的重要因素。尤其是2012年永钢开始对产品进行提档升级,开发冷镦、中碳钢等工业用材,线材产品以优特钢为主, 产品结构更加复杂, 使连铸坯热装率逐步下降。近年来, 连铸坯的热送热装主要集中在品种相对较少、生产批量相对较大的炼钢一厂3#连铸机和与之对应的线材二厂。同时3#连铸机出坯辊道与线材二厂加热炉车间距离不足50 米,为连铸坯热送热装提供了有利条件。 主要存在的问题及原因 1)线材二厂与炼钢一厂地理位置最近,但连铸坯仍采用传统的物流运输模式。 (2)炼钢一厂3#连铸机至线材二厂原有的热装热送装置中提升机对连铸坯的直线度要求高,当连铸坯稍有弯曲时,提升机无法提升连铸坯至

上料辊道,被迫中断连铸坯热装热送。 (3)原有的热装热送装置由于直送辊道相对较短,无法放置多余的连铸坯,中间又未设置连铸坯缓冲台架,因此,在轧钢发生突发故障停产时,难以满足连铸坯按炉送钢的质量要求。 (4)炼钢一厂3#连铸机连铸坯质量波动大,改判、待批的连铸坯影响了连铸坯的热装热送;线材二厂频繁更换品种、规格影响了连铸坯的热装热送;炼钢一厂和线材二厂各类故障仍经常发生、计划检修安排的不同步等原因影响了连铸坯的热装热送。 (5)采用传统的汽车热装热送方式,炼钢一厂3#连铸机与线材二厂之间缺乏有效的沟通协调,不能共享相互的生产信息;线材二厂热装热送的热装温度和热装率仍采用人工采集、记录的方式,自动化程度低,导致工作量和统计偏差均较大。 (6)2012 年1-9 月份线材二厂钢坯热装率仅有40%左右,钢坯热装 温度平均在400C以下。 改进技术措施

永钢连铸坯热送热装生产实践 (标准版) Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0547

永钢连铸坯热送热装生产实践(标准版) 介绍了2012年以来永钢热送热装工作开展情况和做好热装生产的经验,节能降耗效果十分显著,并对制约热装生产的不利因素和未来热装效益增长潜力进行了初步分析。 连铸坯热送热装是钢铁行业重点推广的节能技术之一,具有节约能源,提高加热炉生产能力,减少连铸坯烧损和钢坯内外温差,提高产品成材率,加快物流流动和减少钢坯多次倒运等优点。轧钢加热炉是钢铁生产中的重要设备,也是主要的耗能设备之一,在轧钢工序耗中约占65%~70%。因此,实施连铸坯热送热装技术,降低轧钢加热炉的能源消耗是提高钢材产品竞争力的重要因素。尤其是2012年永钢开始对产品进行提档升级,开发冷镦、中碳钢等工业用材,线材产品以优特钢为主,产品结构更加复杂,使连铸坯热装率逐步下降。近年来,连铸坯的热送热装主要集中在品种相对较少、生产批量

相对较大的炼钢一厂3#连铸机和与之对应的线材二厂。同时3#连铸机出坯辊道与线材二厂加热炉车间距离不足50米,为连铸坯热送热装提供了有利条件。 主要存在的问题及原因 (1)线材二厂与炼钢一厂地理位置最近,但连铸坯仍采用传统的物流运输模式。 (2)炼钢一厂3#连铸机至线材二厂原有的热装热送装置中提升机对连铸坯的直线度要求高,当连铸坯稍有弯曲时,提升机无法提升连铸坯至上料辊道,被迫中断连铸坯热装热送。 (3)原有的热装热送装置由于直送辊道相对较短,无法放置多余的连铸坯,中间又未设置连铸坯缓冲台架,因此,在轧钢发生突发故障停产时,难以满足连铸坯按炉送钢的质量要求。 (4)炼钢一厂3#连铸机连铸坯质量波动大,改判、待批的连铸坯影响了连铸坯的热装热送;线材二厂频繁更换品种、规格影响了连铸坯的热装热送;炼钢一厂和线材二厂各类故障仍经常发生、计划检修安排的不同步等原因影响了连铸坯的热装热送。

棒材生产实现热送热装史会英李吉伟 唐钢集团承钢公司生产计划部 2007年6月14日

棒材生产实现热送热装 史会英李吉伟 唐钢集团承钢公司生产计划部 摘要:针对大高炉—大转炉—棒材短流程刚性衔接的特殊工艺流程,就大转炉的生产安排、棒材的生产安排、棒材钢筋与圆钢生产方式、坯料判定标准、工人操作以及运送坯料设备是否正常运转等影响热送热装的实现每一环节进行了分析研究,制定了短流程生产作业程序,自主开发了质量信息传递程序,建立了质量信息传递网络,实现了连铸坯质量信息自动传递,实现了棒材生产辊道热送热装,效果较好。 关键词:热送热装程刚性衔接作业程序质量信息传递程序 1 前言 将连铸坯直接轧制成材是冶金工作者多年的愿望,早在60年代国外就进行了这方面的研究。1992年以后这项节能新技术在世界迅速推广。由于采用连铸坯热送热装工艺,可以明显的节能、降耗,提高加热炉产量,减少钢坯库存缩短生产周期等,因此近几年,这项新技术在国内各钢厂广泛应用。我公司2001年在炼钢-连轧、炼钢—热带实现了连铸坯热送热装,2004年炼钢—轧钢综合热送率为93.2%,热送温度815℃。 2 实现热送热装的重点内容研究 100吨转炉于2004年10月28日点炉,于12月试生产,大转炉每炉钢约110吨,每炉钢连铸拉钢时间30分钟—45分钟,8流拉钢时每炉钢拉钢时间为30分钟。由于我公司大高炉—大转炉—棒材短流程刚性衔接的特殊工艺流程,大转炉与棒材厂坯料运送为辊道直送,所以实现大转炉与棒材之间的短流程刚性衔接问题是制约大高炉、大转炉及棒材生产的最重要问题。 由于大转炉与棒材之间的短流程刚性衔接是制约大高炉、大转炉及棒材生产的最重要问题,因此坯料能否顺利地热送热装更是重中之重,为此大转炉的生产安排、棒材的生产安排、棒材钢筋与圆钢生产方式、坯料判定标准、工人操作以及运送坯料设备是否正常运转等每一环节都会影响热送热装的实现,所以可确定棒材实现热送热装的重点研究内容为: (1)研究制定《100吨转炉—棒材短流程生产作业程序》。 (2)建立短流程生产指挥系统,协调解决热送热装过程中出现的问题,合理安排铸机拉钢浇次,使炼钢-轧钢能力匹配。 (3)利用自动化和信息化技术,建立炼钢-轧钢生产物流控制以及信息流控制系统。开发热送热装质量信息传递程序,选择现场传递控制点。建立信息自动传递网络,实现热送热装信息快速传递、快速反映,实现上下工序协调一致。 (4)进行热装热送辊道自动控制原理设计、施工设计、软件的编制和调试工作;完成工业电视系统的设计和安装调试工作,实现坯料辊道热送。

DB37 ICS 27.010 F 01 山 东 省 地 方 标 准 DB37/T 1276-2009 连铸坯热送热装节能技术规范

前言 本标准附录A为资料性附录。 本标准由山东省经济贸易委员会、山东省质量技术监督局提出。 本标准由山东能源标准化技术委员会归口。 本标准起草单位:莱芜钢铁集团有限公司。 本标准主要起草人:梁凯丽、陈力军、杨金光、林七女、李学涛、赵传东、费燕、王震河、刘红军。

连铸坯热送热装节能技术规范 1 范围 本标准规定了连铸坯热送热装的术语、定义、技术要求和数值修约。。 本标准适用于连铸坯热送热装运行。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB 3101 有关量、单位和符号的一般原则 GB/T 8170 数值修约规则与极限数值的表示和判定 3 术语和定义 下列术语和定义适用于本标准。 3.1 热送温度 是指送到加热炉区域时连铸坯的表面平均温度。 3.2 热装温度 是指装入加热炉时连铸坯的表面平均温度。 3.3 热送热装技术 是指通过优化输送过程,使连铸坯热装温度高于400℃的技术。 3.4 热送率 是指热送温度大于400℃的连铸坯量占连铸坯总量的百分比。 3.5 热装率 是指热装温度大于400℃的连铸坯量占加热炉入炉连铸坯总量的百分比。 4 技术要求 4.1 工艺配置 连铸坯热送热装技术四种传输途径工艺配置,如图1所示。

Safety is the goal, prevention is the means, and achieving or realizing the goal of safety is the basic connotation of safety prevention. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 永钢连铸坯热送热装生产实践 (最新版)

永钢连铸坯热送热装生产实践(最新版)导语:做好准备和保护,以应付攻击或者避免受害,从而使被保护对象处于没有危险、不受侵害、不出现事故的安全状态。显而易见,安全是目的,防范是手段,通过防范的手段达到或实现安全的目的,就是安全防范的基本内涵。 介绍了2012年以来永钢热送热装工作开展情况和做好热装生产的经验,节能降耗效果十分显著,并对制约热装生产的不利因素和未来热装效益增长潜力进行了初步分析。 连铸坯热送热装是钢铁行业重点推广的节能技术之一,具有节约能源,提高加热炉生产能力,减少连铸坯烧损和钢坯内外温差,提高产品成材率,加快物流流动和减少钢坯多次倒运等优点。轧钢加热炉是钢铁生产中的重要设备,也是主要的耗能设备之一,在轧钢工序耗中约占65%~70%。因此,实施连铸坯热送热装技术,降低轧钢加热炉的能源消耗是提高钢材产品竞争力的重要因素。尤其是2012年永钢开始对产品进行提档升级,开发冷镦、中碳钢等工业用材,线材产品以优特钢为主,产品结构更加复杂,使连铸坯热装率逐步下降。近年来,连铸坯的热送热装主要集中在品种相对较少、生产批量相对较大的炼钢一厂3#连铸机和与之对应的线材二厂。同时3#连铸机出坯辊道与线材二厂加热炉车间距离不足50米,为连铸坯热送热装提供了有利条件。

编订:__________________ 审核:__________________ 单位:__________________ 永钢连铸坯热送热装生产 实践 Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-9307-11 永钢连铸坯热送热装生产实践 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 介绍了20xx年以来永钢热送热装工作开展情况和做好热装生产的经验,节能降耗效果十分显著,并对制约热装生产的不利因素和未来热装效益增长潜力进行了初步分析。 连铸坯热送热装是钢铁行业重点推广的节能技术之一,具有节约能源,提高加热炉生产能力,减少连铸坯烧损和钢坯内外温差,提高产品成材率,加快物流流动和减少钢坯多次倒运等优点。轧钢加热炉是钢铁生产中的重要设备,也是主要的耗能设备之一,在轧钢工序耗中约占65%~70%。因此,实施连铸坯热送热装技术,降低轧钢加热炉的能源消耗是提高钢材产品竞争力的重要因素。尤其是20xx年永钢开始对产品进行提档升级,开发冷镦、中碳钢等工业用材,线材产品以优特钢为主,产品结构更加复杂,使连铸坯热装率